Закалка пружин в домашних условиях: правила работы в домашних условиях – правила работы в домашних условиях

Как изготовить и закалить пружину в домашних условиях

Практически каждый домашний мастер знает, что почти из любой проволоки возможно сделать пружину и с успехом ее использовать в быту. В основном проблем с самостоятельным изготовлением детали не возникает. Однако иногда возникают ситуации, в которых необходимо сделать либо пружину нестандартных габаритов, либо придать ей повышенную прочность и упругость. Для этого следует прибегнуть к операциям термообработки. Закалить пружину в домашних условиях вполне реально. Само собой, что самодельную деталь не стоит использовать в особо ответственных устройствах, работающих при повышенной нагрузке. Для таких целей рекомендуется использовать пружины, изготовленные в заводских условия. Но для домашнего применения в устройстве, работающем в облегченном режиме рассматриваемая технология вполне подходит.

Необходимые инструменты и материалы

Для того, чтобы изготовить и закалить пружину из проволоки своими руками необходимо:

- Стальная проволока. Диаметр подбирается исходя из необходимых характеристик будущего изделия.

- Обыкновенная газовая горелка.

- Слесарный инструмент: пассатижи, молоток и т.п.

- Тиски.

- Печка. Это может быть, при ее наличии, специальная или же обычная бытовая.

Облегчить процесс навивания спирали способны дополнительные приспособления, которые подбираются индивидуально в соответствии с размерами и жесткостью пружины.

Если использование и закалка предполагается из проволоки диаметром меньше 2 миллиметров, то она может предварительно не нагреваться. Она без проблем будет гнуться и без этой операции. Однако при этом до начала намотки рекомендуется ее разогнуть ее по всей длине и полностью выровнять.

При использовании проволоки диаметром более 2 миллиметров ее следует до начала работы обжечь. Без данной операции выровнять и навить ее будет проблемно.

Особенности операции

- Верно подобранная основа является залогом успеха. В заводских условиях для изготовления применяется сплав цветных металлов (65Г, 60ХФА, 60С2А, 70СЗА, Бр. Б2), легированная или углеродистая сталь. Во время домашнего изготовления оптимальной основой будет старая пружина необходимого диаметра.

- Для отжига лучше всего подойдет особая печь. При отсутствии таковой подойдет из кирпича или металла.

- Для охлаждения после нагрева рекомендуется применять трансформаторное масло. При его отсутствии подойдет веретенное.

Последовательность действий

1. Прежде, чем закалить проволоку для пружины следует проверить материал основы и убедиться, что используемая проволока углеродистой стали.

2. Процедура отжига, как сказано ранее, способна добавить пластичности. Это облегчит процесс выравнивания и намотки на оправку. Для этого можно особую печь или любую подходящую. В быту закалять возможно в наиболее подходящей конструкции (металлической или кирпичной). Для этого разжигается обычный костер и после в уголь помещается будущая пружина. После нагрева заготовки докрасна проволоку нужно изъять и позволить остыть естественным путем. Остывшая проволока будет существенно мягче и с ней можно будет комфортно работать.

3. Размягченную проволоку следует полностью выровнять и приступить к намотке на оправку подходящего диаметра. Во время проведения процедуры нужно контролировать плотное расположение витков друг к другу. Для упрощения можно пользоваться шуруповертом.

4. Для придания требуемой упругости потребуется провести закаливание. Благодаря этой термической обработке деталь получается более твердая и прочная. Закалка пружин предполагает их прогрев до температуры от 830 до 870 градусов. Для этого допускается пользоваться газовой горелкой. Ранее уже мы говорили про закалку металла в домашних условиях.

Дома вряд ли сыщется подходящий термометр, которым возможно точно определять температуру детали. Поэтому можно ориентироваться по цвету металла. Когда необходимая температура достигнута заготовка станет светло-красной. Рекомендуем посмотреть видео с подробным рассказом о температуре нагрева. После этого пружина помещается в охлаждающую среду (масло).

5. После закаленную пружинку требуется подержать в сжатом состоянии. Для этого необходимо от 20 до 40 часов.

6. В завершение провести обработку и подгонку до требуемых размеров.

Верное проведение подобного упрочнения позволит с успехом использовать пружину в домашних механизмах.

Простой способ делать любые пружины

Во многих механизмах используется нестандартная пружина, которую в случае износа невозможно заменить по причине отсутствия в продаже. В таком случае ее можно сделать своими руками, не тратя время на поиски схожих аналогов, требующих обрезки.

Инструменты и материалы:

- дверная пружина;

- газовая горелка;

- плоскогубцы;

- отвертка;

- машинное масло;

- прут или болт соответствующий диаметру необходимой пружины.

Изготовление нестандартной пружины

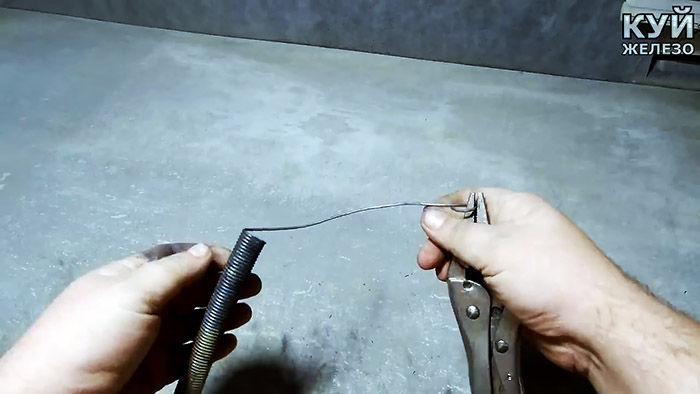

Для работы потребуется проволока из специализированной стали 65Г или подобной. В качестве ее источника можно использовать отрезок от обычной дверной пружины, поскольку она продается в любом хозяйственном и строительном магазине.

Чтобы ее размотать, нужно провести отжиг стали, сделав ее гибкой. Для этого она разогревается до темно-красного цвета газовой горелкой, паяльной лампой или в горне, после чего оставляется остывать на воздухе.

Медленно остывшая сталь отпускается, поэтому пружина легко разматывается в проволоку.

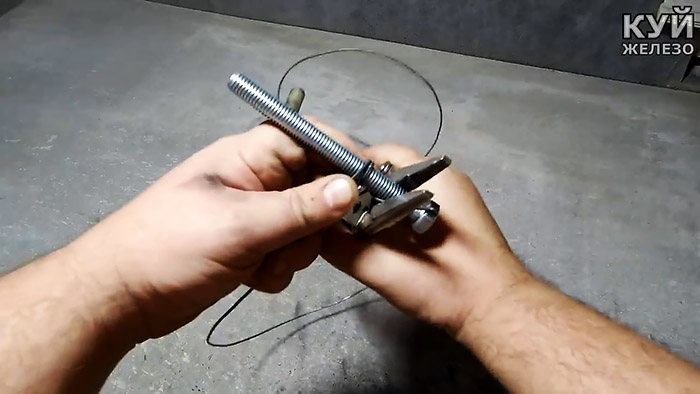

После этого берется оправка соответствующая внутреннему диаметру нестандартной пружины, которую нужно сделать, и на нее наматывается проволока вплотную виток к витку. Намотка делается внатяжку, чтобы заготовка получила правильную цилиндрическую форму.

После намотки пружина снимается с оправки. Если она должна работать на растяжение, то на ее концах делаются проушины. Когда же нужна пружина сжатия, то следует развести витки. Для этого между ними заводится отвертка, и с ее помощью создается необходимое расстояние. У прижимной пружины первые и последние витки должны быть плотными, а центр иметь разводку. В таком случае она будет работать в правильном направлении, не норовя соскочить в сторону. Когда заготовка приобретет необходимую форму, ее можно обрезать.

Далее стали нужно вернуть упругость. Для этого она разогревается до темно-красного цвета и быстро опускается в масло. После закалки металл становится твердым.

Закаленная пружина хрупкая. Чтобы она получила оптимальный баланс между твердостью и эластичностью, требуется высокий отпуск. Для этого заготовка разогревается до температуры 400-500 градусов Цельсия. Определить, что она раскалена достаточно можно по цвету. Сначала пружина станет светло-василькового цвета, а потом светло-серой, что и сигнализирует о достижении нужной температуры. После разогрева она охлаждается на воздухе.

Сделанная таким способом пружина получается жесткой и упругой. Соблюдение предложенных ориентиров при отжиге, закалке и отпуске позволят практически воссоздать заводскую технологию производства. Благодаря этому самодельная пружина ничем не уступает покупным изделиям.

Смотрите видео

Как сделать пружину из проволоки в домашних условиях

Чаще всего вопрос о том, как сделать пружину самостоятельно, используя для этого подручные средства, не возникает. Однако бывают ситуации, когда пружины требуемого диаметра нет под рукой. Именно в таких случаях возникает потребность в изготовлении этого элемента своими руками.

Изготовить небольшую пружину вполне реально

Конечно, пружины для ответственных механизмов, работающих в интенсивном режиме, лучше всего изготавливать в производственных условиях, где есть возможность не только правильно подобрать, но и соблюсти все параметры технологического процесса. Если же нестандартная пружина вам требуется для использования в механизме, который будет эксплуатироваться в щадящем режиме, то можно сделать ее и в домашних условиях.

Что потребуется

Чтобы сделать пружину своими руками, подготовьте следующие расходные материалы и оборудование:

- стальную проволоку, диаметр которой должен соответствовать размеру поперечного сечения витков вашего будущего пружинного изделия;

- обычную газовую горелку;

- инструмент, который обязательно есть в каждой слесарной мастерской;

- слесарные тиски;

- печь, в качестве которой может быть использовано и нагревательное устройство бытового назначения.

Навивать спираль легче с помощью приспособлений, конструкция которых зависит от размеров и жесткости пружины

Проволоку, если ее диаметр не превышает 2 мм, можно не подвергать предварительной термической обработке, так как ее легко согнуть и без этого. Перед тем как наматывать такую проволоку на оправку требуемого диаметра, ее необходимо разогнуть и тщательно выровнять по всей длине намотки.

Выбирая диаметр оправки, следует учитывать размеры пружины, которую вы собираетесь сделать в домашних условиях. Чтобы компенсировать упругую деформацию проволоки, диаметр оправки выбирают несколько меньше, чем требуемый размер внутреннего поперечного сечения будущего изделия.

Приспособление для навивки спиральной пружины

В том случае, если диаметр проволоки, из которой вы своими руками собираетесь сделать пружину, больше 2 мм, ее необходимо предварительно отжечь, так как без такой процедуры выравнивать ее и навивать на оправку будет затруднительно.

Пошаговая инструкция

Шаг 1Первое, что необходимо сделать, если вы собираетесь изготовить пружину своими руками, – это подобрать материал для такого изделия. Оптимальным материалом в данном случае является другая пружина (главное, чтобы диаметр проволоки, из которой она изготовлена, соответствовал поперечному сечению витков пружины, которую вам надо сделать).

Подбирая материал от старой пружины, вы будите уверены, что проволока сделана из закаленной высокоуглеродистой стали

Отжиг проволоки для пружины, как уже говорилось выше, позволит вам сделать ее более пластичной, и вы без особого труда сможете выровнять ее и намотать на оправку. Для выполнения такой процедуры лучше всего использовать специальную печь, но если таковой нет в вашем распоряжении, то можно воспользоваться любым другим устройством, растапливаемым дровами.

В такой печи необходимо разжечь березовые дрова и, когда они прогорят до углей, положить в них пружину, проволоку от которой вы собираетесь использовать. После того как пружина раскалится докрасна, угли надо сдвинуть в сторону и дать нагретому изделию остыть вместе с печью. После остывания проволока станет значительно пластичней, и вы без труда сможете работать с ней в домашних условиях.

Ставшую мягкой проволоку следует тщательно выровнять и начать наматывать на оправку требуемого диаметра. При выполнении такой процедуры важно следить за тем, чтобы витки располагались вплотную друг к другу. Если вы никогда не занимались намоткой пружин ранее, можно предварительно посмотреть обучающее видео, которое несложно найти в интернете.

Для намотки небольшой пружины можно использовать шуруповерт

Чтобы ваша новая пружина обладала требуемой упругостью, ее необходимо закалить. Такая термическая обработка, как закалка, сделает материал более твердым и прочным. Для выполнения закалки готовую пружину надо нагреть до температуры 830–870°, для чего можно использовать газовую горелку. Ориентироваться на то, что требуемая температура закалки достигнута, можно по цвету раскаленной пружины: он должен стать светло-красным. Чтобы точно определить такой цвет, также ориентируйтесь на видео. После нагрева до требуемой температуры пружину необходимо охладить в трансформаторном или веретенном масле.

Цвета каления стали

Шаг 5После закалки пружину следует выдержать в сжатом состоянии на протяжении 20–40 часов, а затем обработать ее концы на точильном станке, чтобы сделать изделие требуемого размера.

После выполнения всех вышеописанных процедур пружину, которую вы сделали своими руками, можно начинать использовать по назначению.

Оценка статьи:

Загрузка…Поделиться с друзьями:

пошаговая инструкция и рекомендации. Технология холодной навивки без закалки

prim2005 26-01-2013 15:19

Помогите кто чем может

Вот такая

forests spirit 26-01-2013 15:26

Всякие хитрые пружинки делал из пружин от матраса -плюсы в бОльшем диаметре витков-меньше неровностей в итоге. По закалке ничего сказать не могу, не пробовал.

Trident8 26-01-2013 15:27

Нагреть тщательно до красного цвета 810-830 — и в масло. Потом отпустить в духовке при 200 минут 20 — и на воздух. Проверить, если не понравится результат — немного изменить режим в ту или иную сторону.

Romario_omsk 26-01-2013 15:36

когда собирал гриндер встал вопрос по пружине, т.к. от тормозных колодок была слишком длинная, я ее пополам порезал, потом отогнул виток и накалил его на газовой горелке (типа карандаша площадь не большая ей больше не надо), сформовал на горячую «петлю» после чего «закалил» опустив в воду, т.к. не каленая была слишком мягкой….

НО без отпуска она стала хрупкой и обломилась….

тогда повторил процедуру с другой и сделал «отпуск» также, что бы не испортить всю пружину карандашом довел до цветов побежалости и остудил на воздухе….

работает нормально….

у Вас деталь побольше площадью, зато калить и отпускать целиком можно отпустить в духовке, но и нагревать необходимо либо в горне, либо горелкой побольше….

prim2005 26-01-2013 15:36

Из готовой пружины делать, у меня здоровья не хватает, радиусы изгибов ок. 3мм.

Пробовал калить с отпуском — ломается при первой же попытке сжать или растянуть. 200 град. наверное маловато

alex-wolff 26-01-2013 15:38

quote: Originally posted by Trident8:

Потом отпустить в духовке при 200 минут 20 — и на воздух. Проверить, если не понравится результат — немного изменить режим в ту или иную сторону.

Для пружин нужен другой температурный режим, это даже я знаю.

вот здесь доступно, для понимания и по цвету побежалости можно горелкой пружину попробывать отпуск сделать. это примерно 300-500 градусов на отпуске

Шалим 26-01-2013 16:29

У попа была… Короче, была хитрая пружинка, но я её по ходу где-то пролюбил. Подобрать другую нереально, нужно делать. Попробовал из обычной витой пружинки выгнуть, как то не очень получается. Отжег заготовку, выгибать получается веселее, но нужно калить. Вот и вопрос: как в домашних условиях при минимуме теплового оборудования закалить правильно пружинку.

Диаметр прутка 1,5мм, габаритный размер пружины 40мм Х 15мм (в одной плоскости).

Помогите кто чем может

Из какого металла пружина то?

prim2005 26-01-2013 16:40

quote: Из какого металла пружина то?

dru029 26-01-2013 16:56

quote: Originally posted by prim2005:Самая распространенная — Х.З.

очень интересно!

TEA737 26-01-2013 17:13

quote: Originally posted by Шалим:

Из какого металла пружина то?

У буржуев 1095 самая распространенная, у нас вероятно У8-У10 судя по составу.С ув

Va-78 26-01-2013 17:51

Учитывая что вопрос на удивление часто повторяется, зацытирую сам себя — из того что в ПМ общался:

%username% привет!

Обыкновенные застегивающиеся булавки очень хорошо подходят для изготовления всяких мелких пружинок типа ножевых. За счет того что они выпускаются в разных размерах и с разной толщиной прутка, почти всегда можно подобрать себе нужное. Плюс, если их расклепывать чуть-чуть, то можно получать плоские пружинки — тоже иногда полезно.

Суть: берем булавку, нагреваем ее на газовой плите до красного (даже чуть в оранжевый) цвета и аккуратно распрямляем плоскогубцами. Пусть булавка остынет сама собой — она тогда стенет мягкая. Получится более-менее прямой прутик.

Далее, когда железка мягкая, откусываем кусачками ненужные нам ушко и острие. Еще раз нагреваем (до того-же цвета) и на какой-нибудь наковаленке (напр. плоская часть блина гантели) осторожно молоточком выпрямляем прутик окончательно. Он нагретый очень легко деформируется, поэтому тюкаем помаленьку.

Когда мы совершенно выпрямили железку, измеряем и выгибаем нужную форму пружины с помощью плоскогубцев. Перед сгибанием, хорошо будет еще раз нагреть и естественно остудить — там пружина послужит дольше, поскольку этим мы подстрахуемся от возможного появления микротрещин.

Теперь, когда прутику придана нужная форма, нужно вернуть ему пружинные свойства. Для этого, опять разогреваем его до уже знакомого цвета и резко охлаждаем. Можно охладить просто в воде.

После этого, наша заготовка будет очень твердой, но хрупкой. Поэтому, берем мелкую наждачку (прим. #300-400) и зачищаем деталь от окалины — так, чтобы видеть блестящий металл.

Снова подностим к огню — на этот раз не прямо в пламя, а чуть со стороны. Задача — уловить тот момент, когда по пружинке покатится цветовая волна, т.н. «побежалость». Нас интересует желтый цвет.

Как только железка чуть пожелтела (не от «накаливания», а именно «от нагрева») — тут-же ее в сторону и даем естественно остыть.

Все, сталь снова приобрела пружинные свойства.

Если желательно получить нержавеющую пружинку, то после нагрева опускаем деталь в любое машинное масло, чтобы она там совсем остыла (прутик тонкий и это буквально минута времени). Затем ее нужно подержать над пламенем, на такой высоте, где загорится масло. Важно не перегреть, иначе пружина будет слишком слабой. Т.е. помещаем высоко над огнем, и потом понемногу опускаем (сначала масло задымиться — это хороший знак, значит рядом уже) — как вспыхнуло — пару-тройку секунд выдерживаем и железку в сторону от огня. Когда масло сгорит, оно образует прочную пленку на металле, которая не позволит ему окисляться. Чтобы еще усилить этот эффект, разводим пару капелек эпоксидки, и смочив в ней кусочек тряпочки или кожи, протираем нашу готовую пружину. Эпоксидка зацепиться за слой сгоревшего маса насмерть, а за счет тонкого-претонкого слоя,не будет трескаться. Это усилит антикоррозийные свойства.

Вот в общем и все. Дольше описать чем делать.

Да, — если диаметров булавок не хватает, то можно таким-же способом обрабатывать и любые другие тонкие пружинистые ништяки — например отличные результаты дают пружины с советских раскладушек

. Одна выпрямленая пружина оттуда — это прим. 40см. прутка.

С первого раза у вас наверное не получится, но пара попыток (чтобы глаз привык ловить цвет и время нагрева) и все будет ОК.

Дьявольски vаш…

П.С. технология многократно опробована, но использовал только старые булавки, сейчас китайцы могут делать из черт знает чего — покупал китайские иголки — гнутся как пипец. Есть смысл потрошить «бабушкины запасы», а то бяка совсем.

Шалим 26-01-2013 17:53

quote: Originally posted by TEA737:

У буржуев 1095 самая распространенная, у нас вероятно У8-У10 судя по составу.С ув

Я имел в виду Т.С. из какой железки хочет пружину сделать.

У8 так калится на пружину, 60с2а — по другому, 65г по третьему.

А то смотрю спецы уже насоветовали. Нагрей, окуни в масло…)))))

Va-78 26-01-2013 18:19

quote: У8 так калится на пружину, 60с2а — по другому, 65г по третьему.

да какие там «по другому»? Вы прочтите вопрос ОП-а:

…как в домашних условиях при минимуме теплового оборудования закалить правильно пружинку.

Диаметр прутка 1,5мм, габаритный размер пружины 40мм Х 15мм (в одной плоскости)…

Шалим 26-01-2013 18:25

Ну да, с температурой хрен угодаешь, ибо такой деаметр на газу раскалится мгновенно до неконтролируемо высокой температуры. Чё то я этот момент упустил из виду))))Тут уж только методом научного тыка, по другому ни как.

Romario_omsk 26-01-2013 20:07

VA прав, цвет который он назвал желтым я бы назвал соломенным…

Шалим 26-01-2013 20:18

Пружину отпускать до фиолетового — около 400 гр. Меньше низззя — лопнет)))

Trident8 26-01-2013 20:32

Я дал режим для 65Г. Температуру отпуска можно и до 400 повысить, если ломаться будет.

max12312 26-01-2013 20:38

alex-wolff 26-01-2013 20:46

quote: Originally posted by max12312:

чтобы не зевнуть побежалость на такой мелкой детали. я зачищенную после закалки железячку кладу на болваночку 10мм стальную чёрноржавую)) и грею болванку, цвет пойдёт очень не спеша и вы не напрягаясь получите то что надо

Хитро, надо запомнить.

Шалим 26-01-2013 20:49

Ну дык так и клинки тонкие калят, вот тока дома на газу отпустить, нагреть болванку хватит, а на закалить — вряд ли. Да и сечение настолько мало, что повторить вряд ли удастся, так как углерод выгорит моментом.

max12312 26-01-2013 21:12

quote: у дык так и клинки тонкие калят,

я Вам говорил о плавном, равномерном отпуске без лишних усилий, ибо правильный отпуск для пружины критичен. а закалить можно классически.1,5 не такая уж и тонкая деталь, закалку таких мелких деталюх я обычно делаю так привязываю тоненькой проволокой и грею горелочкой прям над закалочной средой (налитой в высокую пивную банку)и как нагрелось просто роняю деталь в банку.С уважением.

Шалим 26-01-2013 21:35

quote: я Вам говорил о плавном, равномерном отпуске без лишних усилий, ибо правильный отпуск для пружины критичен. а закалить можно классически.1,5 не такая уж и тонкая деталь, закалку таких мелких деталюх я обычно делаю так привязываю тоненькой проволокой и грею горелочкой прям над закалочной средой (налитой в высокую пивную банку)и как нагрелось просто роняю деталь в банку.С уважением.

Я про закалку в горне))))

Кстати при нагреве под закалку, тоже не стоит форсировать события)))))

max12312 26-01-2013 21:44

quote: Я про закалку в горне))))

Кстати при нагреве под закалку, тоже не стоит форсировать события)))))

есть у меня чудеснейшая книга..справочник термиста.. очень помогает, вот только тонкости у всех свои.

Шалим 26-01-2013 21:57

Как закалить пружину | Сделай все сам

Термическая обработка пружин заключается в том, что нагревом стали до определенной температуры, выдержкой при такой температуре и дальнейшим охлаждением вызывают желаемое метаморфоза свойств металла. Одним из видов термической обработки пружин является их закалка.

Инструкция

1. Навивка и закалка пружин осуществляется с одного нагрева до температуры 900оС в особой печи. Длительность нагрева может колебаться в пределах от 10 до 30 минут и зависит от диаметра прутка заготовки пружины.

2. Навивку пружин из нагретых прутков при производстве маленьких серий ведут на токарно-винторезном станке, оборудованной особым приспособлением для навивки. Навитая пружина подается в закалочный барабан, частота вращения которого устанавливается с учетом времени, нужного для закалки пружины, что определяется диаметром прутка.

3. Если с точки зрения спецтехнологии не получается закалить пружину с одного нагрева, то позже навивки ее вторично нагревают под закалку. При массовом производстве пружин операции нагрева и закалки дозволено механизировать путем установки рядом с печью закалочного бака и конвейера.

4. В качестве закалочной среды применяется вода при температуре около 40оС, а также трансформаторное масло при температуре не выше 60оС.

5. С целью совершенствования механических свойств и устранения внутренних напряжений позже закалки пружины подвергаются отпуску в конвейерной печи. Промежуток между закалкой и отпуском не должен превышать четырех часов. Отпуск осуществляется при температуре в пределах 480-520оС. Охлаждение пружин ведут в воде, температура которой не превышает 100оС, а также на воздухе в закрытом помещении.

6. Остаточную деформацию пружины позже закалки и отжига снимают позже охлаждения металла однократным сжатием до соприкосновения витков с выдержкой в несколько секунд.

Закалка стали как вид термообработки – процесс непростой и дерзкий внутренние, не видные невооруженным глазом метаморфозы конструкции стали. Но наравне с этим закаленные детали получают свойства абсолютно видимые: повышенная крепкость, острота, меньшая подверженность износу. Вестимо, что положительно закаленное лезвие ножика либо острие шила может удачно заменить стеклорез, а купленный в магазине инструмент порой также требует “доработки”. Восхитительно, что при такой масштабности протекающих со сталью изменений закалка в непрофессиональных условиях абсолютно допустима. А тезис всех (не только домашних) способов закалки заключается в разогреве стали до некой температуры и дальнейшем стремительном охлаждении. Особенно доступны 2 метода.

Вам понадобится

- * деталь для закалки;

- * соотносимая с размером детали емкость с любым машинным маслом;

- * соотносимая с размером детали емкость с холодной водой;

- * клещи;

- * сургуч;

- * костер (печь, газовая горелка)

Инструкция

1. Для закалки стали обоими методами для начала деталь нужно хорошенько разогреть. Возьмите ее и положите в костер на угли. Если нет костра – нагревайте горелкой либо на плите. Но учтите, что для процесса закалки стали настойчиво рекомендуются именно угли, от того что их температура гораздо превышает температуру, которую дозволено получить на горелке либо плите.Через некоторое время (скажем, для “разогрева” ножика вам понадобится около 10-15 минут) деталь приобретет ясно-красный цвет, тот, что обозначает, что нужная температура достигнута. Клещами выньте деталь из огня.

2. Согласно первому методу, 2 раза подряд с промежутком в 2-3 секунд окуните ее в емкость с маслом, оставив там при первом погружении на 3-4 секунды, при втором – на 5-6 секунд. Позже чего опустите деталь в емкость с водой для окончательного охлаждения.

3. Действуя по второму, больше “суперкомпактному” способу, позже нагревания деталь погрузите в сургуч. Сразу выньте и повторяйте это действие до тех пор, пока ваша деталь не остынет настоль, что перестанет в сургуч проникать.

Обратите внимание!

* наравне с совершенствованием многих свойств, железо позже закалки становится гораздо больше хрупкой. Следственно рекомендуется ее отпустить;* одну и ту же деталь не стоит подвергать закалке неоднократно. Это приводит к “усталости” металла, при которой он теряет надобные нам свойства.

Полезный совет

* если вы закаляете, скажем, клинок, не прокаливайте всю деталь – нагрейте только режущую кромку;* если вы новичок в закалке стали, при нагревании вынимайте деталь всякие 2-3 сек. и контролируйте цвет, потому что крупна угроза перегрева либо недогрева. В первом случае деталь белеет и становится безмерно хрупкой, а во втором приобретает синеватый цвет и размягчается.

Изготовители режущего, рубящего и прочего металлического инструмента неоднократно допускают огрехи в закалке металла. Зачастую лезвие топора может быть неудовлетворительно закалено либо перекалено. Проверить качество закалки инструмента в момент покупки фактически немыслимо. Пользоваться в работе инструментом, тот, что мнется либо ломается, весьма неудобно. Следственно вы можете испробовать закалить металл самосильно.

Вам понадобится

- Костер, кузнечный клещи, две емкости, машинное масло, вода

Инструкция

1. Подготовьте место и нужные материалы для закалки инструмента. Вам потребуется костер с углями и две емкости. Одну емкость заполните машинным маслом (моторным, дизельным, автолом). Вторую емкость заполните колодезной водой. Для того дабы держать раскаленное сталь, вам также потребуются кузнечные клещи.

2. Подготовленный для закалки инструмент разместите в костер, на угли Чем белее угли, тем выше их температура. Контролируйте процесс закалки. Поверхность металла в месте закаливания должна быть ясно малиновой, но не белой. Дело в том, что перегретый металл может просто «сгореть». Проследите, дабы цвет на поверхности металла распределялся равномерно, на закаливаемой кромке не должно быть темных участков.

3. Не усердствуйте закалить добела каждый инструмент, закаливанию подлежит только режущая кромка. Если цвет металла будет неудовлетворительно блестящим (с синеватым оттенком), то железо станет мягкой.

4. Когда закаливаемый инструмент некоторое время полежал на углях и «созрел», возьмите его кузнечными клещами и окуните в емкость с маслом. Вынесете металлический инструмент в масле 3-4 секунды, выньте на несколько секунд и опять круто опустите в ту же емкость. Металл должен купить «синюшный» цвет. Будьте осмотрительны – масло может запылать позже того, как вы вынете инструмент из емкости в 1-й раз.

5. Сейчас опустите инструмент в емкость с колодезной водой и оставьте до полного остывания. Для больше резкого охлаждения помешивайте воду закаливаемым инструментом.

6. Взамен масла дозволено применять обычный кипяток. Впрочем помните, что неоднократно повторять процедуру закалки одного и того же инструмента не рекомендуется, от того что металл накапливает «усталость» и портится, теряя свои рабочие свойства. Позже многократной закалки останется лишь пустить изделие в переплавку.

Пружины применяются в самых различных сферах деятельности – от ювелирного искусства и производства мебели до изготовления транспортных рессор. Вы можете обучиться навивать пружины самосильно.

Инструкция

1. Самостоятельно от того, из какого материала и какого размера вы собираетесь сделать пружину , спецтехнология и пошаговый порядок ее изготовления будут идентичными. Дабы навить пружину, для начала обнаружьте подходящую железо с ровной поверхностью без недостатков и с идентичным диаметром по каждой длине. Если вы решили делать пружину из стали, нарезайте равные заготовки для пружин особыми пресс-ножницами, а концы заготовок нагрейте перед началом работы до 900-950 градусов в течение 15 минут.

2. Оттяните концы заготовки в особом устройстве, а после этого, нагрев заготовку в течение получаса в печи, начинайте навивать железный прут на токарно-винторезном станке, оснащенном приспособлениями для навивки пружины.

3. Навивая прут на устройство, будьте опрятны. После этого выровняйте шаг витков с подмогой калибровочного пресса и подожмите концы пружины. Проверьте перпендикулярность пружины к опорной поверхности с подмогой угольника, а также измерьте ее высоту.

4. Вторично нагрейте пружину и отправьте ее на закалку, разместив в соответствующий контейнер с закалочной средой – теплой водой с температурой не больше 30-40 градусов. Позже окончательного охлаждения пружины снимите с нее остаточную деформацию – сожмите ее так, дабы витки соприкоснулись друг с ином, и удержите в таком расположении 5-8 секунд.

5. Если торцы пружины имеют диаметр больше 8 мм, обработайте их на шлифовально-обдирочном станке с охлаждающей жидкостью. Для укрепления пружины ее также дозволено неоднократно нагружать и разгружать в течение пяти-десяти раз, пока ее высота не станет окончательной, а напряжение не снимется.

6. Готовую пружину дозволено применять даже в таких условиях, в которых она будет подвергаться серьезным нагрузкам.

Обратите внимание!

Невзирая на простоту изготовления пружины, вам нужно соблюдать технику безопасности, а также иметь соответствующую квалификацию.

Под представлением расчета пружины скрывается крупное число параметров, таких как диаметр прутка, его свойства по материалу и его обработке. Следственно полный расчет пружины – дюже трудная операция, исполняемая с поддержкой особых компьютерных программ. К основным колляциям относят жесткость пружины, максимальную силу сжатия (растяжения), максимальную деформацию, высоту пружины в сжатом и свободном состоянии и шаг пружины.

Вам понадобится

- динамометр, линейка, весы.

Инструкция

1. Возьмите произвольную пружину и измерьте с подмогой линейки ее длину. Это будет высота пружины в свободном состоянии. После этого максимально сожмите ее, подействовав с некоторой силой. Вновь измерьте длину пружины. Это будет высота пружины в сжатом состоянии. Все измерения проводите в метрах.

2. Посчитайте число витков пружины, после этого поделите на это число высоту пружины в свободном состоянии. Итогом будет шаг пружины в свободном состоянии. Проделайте ту же операцию для пружины в сжатом состоянии и получите шаг пружины в сжатом состоянии.

3. Дабы обнаружить максимальную деформацию сжатой пружины, отнимите от ее высоты в свободном состоянии, высоту в сжатом состоянии. Это будет деформация на сжатие. Дабы обнаружить максимальную деформацию на растяжение, закрепите один из концов пружины, начинайте растягивать ее за иной конец, применяя единовременно динамометр. Показания динамометра обязаны возрастать пропорционально удлинению пружины, как только показания динамометра начали возрастать стремительней, чем происходит деформация, растяжение надобно перестать. Измерьте длину пружины и отнимите от нее длину пружины в свободном состоянии, получите максимальную деформацию на растяжение. Показания динамометра в данный момент будут отвечать максимальной силе растяжения.

4. Дабы обнаружить максимальную силу сжатия, нагружайте пружину до того момента, когда она всецело сожмется. На весах измерьте массу груза и умножьте ее на убыстрение свободного падения (число 9,81). Массу выразите в килограммах, тогда силу получите в ньютонах.

5. Дабы обнаружить жесткость пружины, закрепите один из ее концов, а к иному прикрепите динамометр, придайте пружине небольшую деформацию (10-20 %). Измерьте ее длину в деформированном состоянии в метрах, и снимите показания динамометра в ньютонах. Отнимите длину деформированной пружины от длины пружины в свободном состоянии. После этого на полученное значение поделите силу, измеренную динамометром k=F/?x. Итог получите в ньютонах на метр.

Видео по теме

Пружины – распространенные элементы разных приборов, агрегатов, станков и прочих установок. Следственно, когда создается техническая документация этих устройств, появляется надобность начертить пружину.

Вам понадобится

- – карандаш;

- – линейка;

- – резинка;

- – циркуль;

- – калькулятор;

- – бумага.

Инструкция

1. В большинстве случаев применяются цилиндрические винтовые пружины с круглым сечением. Такие пружины, как водится, имеют типовые размеры. Изображение выполняется в реальных размерах либо в уменьшенном либо увеличенном виде, что непременно указывается в особой графе «Масштаб».

2. Схематическое изображение пружин используется только на сборочных чертежах. Все эти моменты непременно учтите на этапе подготовительных работ, предшествующих построению чертежа пружины.

3. Дабы подметить центрирование пружины сжатия, на ее концах изобразите опорные поверхности (в большинстве случаев пружины имеют полтора опорных витка). Впрочем для того, дабы верно возвести чертеж пружины, надобно знать ее основные параметры: наружний диаметр, число витков, диаметр проволоки и шаг витков.

4. Число рабочих витков округлите до величины, которая кратна 0,5. Длину пружины рассчитайте по формуле: H0 = n*t + d, где n – число витков, t – шаг витков, а d – диаметр проволоки.

5. Обнаружьте полное число витков по дальнейшей формуле: n1 = n + 1,5 (эта формула рассматривает полуторный опорный виток).

6. Длину пружины с зацепом рассчитайте по формуле: H0′ = H0 + 2*(D – d). После этого обнаружьте радиус изгиба, обознающийся буквой R: R = (D + 2*d)/2.

7. На чертеже пружину изобразите в свободном состоянии, то есть, исходя из того данные, что изображаемая деталь не испытывает давления извне. Чертеж на листе должен располагаться горизонтально.

8. Силуэт витков чертите упрощенно прямыми линиями.

9. Разрез винтовых пружин изображайте сечением витков, причем, если толщина сечения витка поменьше 2-х миллиметров, то сечение всего витка при изображении пружины в разрезе всецело заливайте темным цветом, если же толщина сечения витка поменьше 1 мм, то изображайте сечение схематически.

Видео по теме

Обратите внимание!

При построении чертежа пружины будьте предельно внимательны: ориентируйтесь на расчетные величины.

Полезный совет

Вначале все линии стройте тонко, а после этого, на завершающем этапе построения чертежа, обведите все основные линии.

В программе Adobe Photoshop довольно легко нарисовать обычную пружину . К тому же тут дозволено придать ей разные результаты и учесть нужные пропорции.

Вам понадобится

- – программа Adobe Photoshop;

- – навыки работы с Adobe Photoshop.

Инструкция

1. Откройте программу Adobe Photoshop. Выберите инструмент «Выделение». Сделайте два выделения на разных слоях с определенными заданными размерами. Они обязаны быть различной высоты и идентичной ширины (глядите рисунок). Обведите всякое из них. Обводку, к примеру, возьмите 5 пикселов. Используйте различный цвет для наглядности. Поставьте направляющую и стирайте по половинке, как показано на рисунке.

2. Выберите инструмент «Перемещение», удерживаете клавишу Alt (дабы копировать) и переходите со слоя на слой, поднимая эти половинки вверх и совмещая (как показано на рисунке). В процессе всего такого копирования новейший слой должен ложиться выше всех слоев.

3. Выберите всякий слой, осуществив двойственный клик по слою. Настройте в жанрах слоя разные результаты, скажем, под металл. После этого вновь удерживаете клавишу Alt и перенесите получившийся жанр на остальные слои (схватите курсором fx и с зажатой клавишей Alt в палитре слоев перенесите на остальные, см. рисунок).

4. Рисуйте пружину всякий ширины, делайте сколько желательно завитков, экспериментируйте со жанрами под металл и т.д. На концах пружины дозволено нарисовать инструментом «кисть» кружочки-эллипсы.

5. Изображайте пружину на чертеже в свободном состоянии, исходя из того, что деталь не должна создавать ощущение, словно она испытывает давление извне. Силуэт витков отменнее чертить упрощенно прямыми линиями.

6. Рисуйте разрез винтовых пружин сечением витков. Если толщина их сечения менее 2-х миллиметров, то при изображении пружины в разрезе сечение всецело заливайте темным цветом, если данный параметр поменьше 1 мм, изображайте сечение схематически.

7. Если вы строите чертеж с заданными параметрами, будьте предельно внимательны: ориентируйтесь только на расчетные величины.

Как сделать пружину: пошаговая инструкция и рекомендации

Как утверждают специалисты, изготовить пружину с высокими эксплуатационными характеристиками и с соблюдением всех необходимых параметров возможно только на специальном заводском оборудовании. Тем не менее сам технологический процесс не представляет собой ничего сложного.

Вопрос, как сделать пружину в домашних условиях, достаточно актуальный. Обусловлено это тем, что бывают ситуации, когда под рукой у домашнего мастера может не оказаться пружины нужного диаметра. В таком случае изготавливать ее приходится самостоятельно. Как сделать пружину своими руками? Какие для этого понадобятся инструменты? Информацию о том, как сделать пружину в домашних условиях, вы найдете в данной статье.

Что понадобится для работы?

Перед тем как сделать пружину, нужно обзавестись следующими расходными материалами и оборудованием:

- Стальной проволокой.

- Слесарными тисками.

- Обычной газовой горелкой.

- Оправкой, на которую будет наматываться проволока.

- Термической или бытовой печью.

О проволоке

Желательно, чтобы это была закаленная высокоуглеродистая сталь. Можно воспользоваться специальными углеродистыми и легированными или цветными сплавами: 60ХФА, 70С3А, 65Г, 60С2А и др. Судя по отзывам, многие домашние умельцы переделывают старые ненужные пружины. Данный способ считается самым оптимальным, поскольку в таком изделии обычно используется проволока с отличными техническими характеристиками.

О диаметре

Как сделать пружину? Какой диаметр проволоки выбрать? Специалисты рекомендуют использовать расходный материал с диаметром не более 0,2 см. Ввиду того что такая проволока легко гнется, для нее не требуется предварительная термическая обработка. Перед наматыванием на оправку она разгибается и тщательно выравнивается. При выборе диаметра для оправки следует исходить из размеров будущей пружины. Иными словами, нужно учитывать внутреннее поперечное сечение изделия. Многие мастера компенсируют упругие деформации проволоки, подбирая оправки заведомо меньшего диаметра. При работе с проволокой толще 0,2 см часто возникают трудности при наматывании ее на оправку. В таком случае придется выполнить ее предварительный отжиг.

С чего нужно начать?

Специалисты рекомендуют использовать проволоку от какой-либо старой пружины, диаметр которой не устраивает владельца. Мастеру останется только ее выровнять и намотать на оправку с сечением нужного размера. Для этого проволока должна быть абсолютно ровной. Она будет намного пластичнее, если ее обработать в специальной печи. При отсутствии таковой подойдет любое другое устройство, которое можно растопить с помощью дров. Как утверждают опытные мастера, достаточное количество тепла для обжига дает береза. После растопки печи нужно дождаться, чтобы в ней прогорели дрова. Оставаться должны одни угли. В них следует положить старую пружину. Если изделие достаточно раскалилось, оно приобретет красный цвет. Теперь пружину можно отодвигать в сторону, чтобы она остывала на воздухе. После этой процедуры метал станет пластичным и с ним легко будет работать.

Как сделать пружину?

Дождавшись, когда старое изделие достаточно остынет, приступают к его разматыванию. На оправку следует наматывать абсолютно ровную проволоку. Тем, кто не знает, как сделать пружину, специалисты рекомендуют располагать витки вплотную. На данном этапе мастеру придется приложить физическое усилие. Оправка зажимается в слесарных тисках.

Работать будет гораздо легче, если использовать плоскогубцы. Судя по отзывам опытных мастеров, очень часто у новичков возникают трудности при подборе размера оправки. Не исключено, что работать придется не с одной оправкой, а с несколькими с различными сечениями. Диаметр для самодельной пружины в таком случае подбирается опытным путем.

Закалка изделия

Тому, кто интересуется, как сделать пружину самому, опытные мастера советуют также уделить внимание ее закаливанию. Данная процедура заключается в термической обработке изделия с целью придать ему требуемую упругость.

Пружина, прошедшая закалку, по сравнению со своим первоначальным состоянием становится гораздо тверже и прочнее. Термообработка выполняется в специальных печах при температуре от 830 до 870 градусов. Справиться с этой работой можно также и в домашних условиях при помощи обычной газовой горелки. Поскольку температурные датчики в таких устройствах обычно отсутствуют, домашнему умельцу контролировать процесс придется визуально. В качестве ориентира можно использовать цвет раскаляемого изделия. Металл при нагреве до 800 градусов становится вишнево-красным. Это значит, что вынимать изделие из печи пока рано. Если пружина достаточно нагрелась (870 градусов), она станет светло-красной. Теперь ее следует охладить. Для этой цели подойдет трансформаторное или веретенное масло. В специальных заводских термических печах металлы подвергаются нагреву до 1050 градусов. Изделия при таком температурном режиме приобретают оранжевые оттенки.

Завершающий этап

После процедуры закаливания пружину следует сжать и оставить в таком положении на двое суток. Затем, используя точильный станок, обрабатываются ее концы. Это придаст кустарному изделию требуемый размер. После выполнения всех вышеперечисленных действий пружина считается готовой к эксплуатации. Как утверждают специалисты, кустарные самоделки не сравнить с аналогичными изделиями заводского производства.

Тем не менее нестандартные пружины широко используются в различных механизмах. Если их эксплуатировать в щадящем режиме, то пружины прослужат достаточно долго.

Как сделать пружину своими руками из проволоки и на производстве

Пружины – упругие элементы конструкций, служащие для накопления или рассеяния механической энергии. Они окружают нас со всех сторон — под клавишами клавиатуры компьютера, в подвеске автомобиля и в подъемном механизме дивана. Наиболее распространены витые пружины сжатия. Существует несколько способов сделать их.

Как сделать пружину

Как сделать пружинуВитые пружины сжатия

Упругие элементы могут иметь различные пространственные формы. Исторически первыми пружинами освоенными человеком, были листовые. Их и сегодня можно видеть — это рессоры у большегрузных грузовиков. С развитием технологий люди научились изготавливать более компактные витые пружины, работающие на сжатие. Кроме них, используются и пространственные упругие элементы.

Витые пружины

Особенности конструкции

Такие пружины при работе принимают нагрузку вдоль своей оси. В начальном положении между их витками существуют просветы. Приложенная внешняя сила деформирует пружину, длина ее уменьшается до тех пор, пока витки не соприкоснуться. С этого момента пружина представляет собой абсолютно жесткое тело. По мере уменьшения внешнего усилия форма изделия начинается возвращаться к первоначальной вплоть до полного восстановления при исчезновении нагрузки.

Основными характеристиками, описывающими геометрию детали, считают:

- Диаметр прутка, из которого навита пружина.

- Число витков.

- Навивочный шаг.

- Внешний диаметр детали.

Внешняя форма может отличаться от цилиндрической и представлять собой одну из фигур вращения: конус, бочку (эллипсоид) и другие

Шаг навивки бывает постоянный и переменный. Направление навивки – по часовой стрелке и против нее.

Устройство пружины

Сечение витков бывает круглым, плоским, квадратным и др.

Концы витков стачиваются до плоской формы.

Область эксплуатации

Шире других используются цилиндрические винтовые пружины постоянного внешнего диаметра и постоянного шага. Они применяются в таких областях, как

- Машиностроение.

- Приборостроение.

- Транспортные средства.

- Добыча полезных ископаемых промышленность.

- Бытовая техника .

и в других отраслях.

Применение пружины в быту

Требования к пружинам

Для эффективного функционирования работы требуются следующие свойства:

- высокая прочность;

- пластичность;

- упругость;

- износостойкость.

Чтобы обеспечить проектные значения этих параметров, требуется правильно выбрать материал, точно рассчитать размеры, разработать и соблюсти технологию изготовления.

Государственными стандартами определяются требования к изготовлению пружин. По допустимым отклонениям они относятся к одной из точностных групп:

- менее 5%;

- менее 10%;

- менее 20%.

Схематическое изображение пружины

Строгие требования предъявляются к точности соблюдения геометрии, чистоте поверхности.

Не соответствуют стандарту изделия с царапинами и прочими наружными дефектами, снижающими ресурс изделия и срок его эксплуатации

Требования к материалу

Прочностные параметры и отказоустойчивость изделия во многом определяются материалом, из которого его решили сделать. Металлурги выделяют в классификации сталей специальные рессорно-пружинные стали. Они обладают специфической кристаллической структурой, определяемой как химическим составом, так и проводимой термической обработкой изделий. Высоколегированные сплавы повышенной чистоты и высокого металлургического качества обеспечивают высокую упругость и пластичность, способны сохранять свои физико-механические свойства после многократных деформаций.

Сталь 60С2А

Популярность среди конструкторов механизмов приобрели пружинные сплавы 60С2А, 50ХФА и нержавейка 12Х18Н10Т

Особенности технологии

Технологический процесс изготовления упругих элементов зависит от технических требований, предъявляемых к конструкции. Сделать пружину не так просто, как обычную деталь, которая не должна обладать особыми упругими свойствами. Для этого требуется специальное оборудование и оснастка.

Навивка пружин с круглым сечением витка проводится следующими методами:

- Холодная. Применяется для малых и средних размеров (диаметр проволоки до 8 миллиметров).

- Горячая. Для больших диаметров.

Технология навивки пружины

После навивки упругие элементы подвергают различным видам термообработки. В ее ходе изделие приобретает заданные свойства.

Технология холодной навивки без закалки

Сначала необходимо сделать подготовительные операции. Перед тем, как из проволоки навивать заготовку, ее подвергают процедуре патентирования. Она заключается в нагреве материала до температуры пластичности. Такая операция готовит проволоку к предстоящему изменению формы.

В ходе операции навивки должны быть выдержаны следующие параметры:

- Внешний диаметр изделия (для некоторых деталей нормируется внутренний диаметр).

- Число витков.

- Шаг навивки.

- Общая длина детали с учетом последующих операций.

- Соблюдение геометрии концевых витков.

Холодная навивка без отпуска

Далее проводится стачивание концевых витков до плоского состояния. Это необходимо сделать для обеспечения качественного упора в другие детали конструкции, предотвращения их разрушения и выскальзывания пружины.

Следующий этап технологического процесса — термообработка. Холодная навивка пружин предусматривает только отпуск при низких температурах. Он позволяет усилить упругость и снять механические напряжения, возникшие в ходе навивки.

Исключительно важно точно соблюдать проектный график термообработки, тщательно контролируя температуру и время выдержки.

После термообработки необходимо сделать испытательные и контрольные операции.

Далее по необходимости могут наноситься защитные покрытия, предотвращающие коррозию. Если они наносились гальваническим методом, изделия подвергаются повторному нагреву для снижения содержания водорода в приповерхностном слое.

Технология холодной навивки с закалкой и отпуском

Первые этапы технологии совпадают с предыдущим процессом. На стадии термообработки начинаются изменения. Она проводится в несколько этапов:

- Закалка. Заготовку нагревают до заданной температуры, выдерживают от 2 до 3 часов. Далее подвергают скоростному охлаждению, погружая в емкость с минеральным маслом или солевым раствором. В ходе стадии закалки заготовки должны находиться в горизонтальном положении. Это позволит избежать из деформации

- Отпуск. Заготовку нагревают до 200-300° и выдерживают несколько часов для снятия внутренних напряжений и улучшения упругих свойств.

Далее также проводятся измерительные и контрольные операции. Прошедшие контроль заготовки направляют на пескоструйную обработку для снятия окалины. При необходимости следует сделать также и дробеструйную обработку для повышения прочности поверхностного слоя металла.

Завершает процесс нанесение защитного покрытия.

Технология горячей навивки с закалкой и отпуском

Перед навивкой заготовку нагревают до температуры пластичности одним из следующих методов

- муфельная печь;

- газовая горелка;

- высокочастотный нагрев.

Далее заготовка поступает на навивочное оборудование, Проводится корректировка геометрии и формирование плоских торцов.

Термическая обработка включает в себя закалку и низкотемпературный отпуск.

Графики термообработки строятся исходя из свойств материала и размеров заготовки.

Рабочий режим линии печи закалки и отпуска

Далее следует контрольно- измерительный этап. Заканчивается изготовление нанесением антикоррозионной защиты.

Используемое оборудование и оснастка

Чтобы сделать упругий элемент, требуется специализированное оборудование. Это навивочные станки. Сделать деталь можно и на обычном токарном станке, но потребуется его дооборудование специальной оснасткой. Средние и крупные серии изготавливают на полуавтоматических установках, работающих с минимальным вмешательством оператора. Сделать пружину из проволоки можно и вручную. Для этого также потребуется специальная оснастка.

На следующем этапе механической обработки торцы шлифуются на торцешлифовочных станках. При единичном производстве или малых сериях это можно сделать шлифовальном круге.

Термообработка проводится с применением оправок, предотвращающих деформацию изделия, в специализированных печах для закалки и отпуска. Обе операции можно сделать и в универсальной печи.

Используемое оборудование и оснастка

Для контроля качества используются нагрузочные установки и измерительные комплексы. При единичном производстве измерения можно сделать и универсальным инструментом.