Асфальтобетонная смесь состав: Состав асфальтобетонной смеси: пропорции материалов

«Асфальтобетонные смеси и асфальтобетон. Проектирование асфальтобетона»

Тема дорог всегда являлась проблемой нашего государства. Поэтому правильный подбор материалов для строительства дороги обеспечит долговечность и надежность дорожной конструкции. А хорошие дороги — это показатель экономической стабильности государства и качества жизни его граждан.

Асфальтобетон является наиболее распространенным материалом для устройства дорожных покрытий. Поэтому знание этого материала, умение правильно ориентироваться в его свойствах и особенностях, разбираться в его разновидностях, умение правильно подобрать состав – это тот необходимый минимум, которым должен обладать техник — дорожник.

Определение предмета исследования: Асфальтобетон, его классификация и особенности применения.

Цель данного исследовательского проекта: запроектировать состав асфальтобетона, обеспечивающий качество и долговечность дорожного покрытия для поставленной ситуационной задачи «Амурский предприниматель открывает в Благовещенском районе близ села Белогорье с/х предприятие (свиноферму). Необходимо усовершенствовать грунтовую дорогу, положив 2х-слойное асфальтобетонное покрытие. Рельеф местности — равнинный, отдельные участки на невысоких холмах. Подобрать вид, тип и марку асфальтобетона для каждого слоя дорожной одежды, сделав упор на местные дорожно-строительные материалы. Категорию дороги принять самостоятельно. Обосновать сделанный выбор и доказать выгоду данного асфальтобетона».

Задачи исследования:

- Изучить асфальтобетон, его свойства и классификацию;

- Изучить и проанализировать условия строительства дороги;

- Запроектироватьвид, тип и марку асфальтобетона в зависимости от климатических и геологических условий местности и категории дороги;

- Доказать целесообразность и выгоду применения данного асфальтобетона.

Гипотеза: Для данной дороги целесообразней применять горячий асфальтобетон.

Асфальтовый бетон — строительный материал в виде уплотнённой смеси щебня, песка, минерального порошка и битума. Перед смешиванием составляющие высушивают и нагревают до температуры 100-160°C. Различают асфальтобетон горячий, содержащий вязкий битум, укладываемый и уплотняемый при температуре смеси не ниже 120°C; холодный — с жидким битумом, уплотняемый при температуре окружающего воздуха не ниже 10°C, а температуре смеси не ниже 5

Требования к материалам:

Щебень и гравий. Для приготовления асфальтобетонных смесей следует применять щебень игравий для строительных работ по ГОСТ 8267-93, щебень из металлургических шлаков по ГОСТ 3344-83.Щебень с размером зерен мельче 20 мм предназначен для приготовления мелкозернистых асфальтобетонных смесей, мельче 40 мм — для крупнозернистых.

Для смесей типа Б III марки, предназначенных для верхнего слоя искусственных покрытий, не рекомендуемся использовать недробленый гравий.

Средневзвешенное содержание зерен пластинчатой (лещадной) и игловатой формы в смеси фракций щебня и гравия должно быть, % по массе, не более:15 — для смесей типа А и высокоплотных; 25 — для смесей типов Б и высокопористых; 35 — для смесей типов В и пористых.

Песок. Природный песок и песок из отсевов дробления горных пород должен соответствовать требованиям ГОСТ 8736.

Для приготовления асфальтобетонных смесей следует использовать природные и дробленые пески, а также отсевы продуктов дробления.

Песок может быть использован в качестве компонента щебенистых смесей, а также как самостоятельный наполнитель в песчаных асфальтобетонах.

В зависимости от крупности природного песка содержание пылеватых и глинистых частиц не должно превышать 3% по массе, в дробленом — 5 %.

Минеральный порошок. Для приготовления асфальтобетонных смесей следует применять активированные и неактивированные минеральные порошки (ГОСТ 16557-78), изготавливаемые путей измельчения карбонатных горных пород.Применение минеральных порошков обязательно в асфальтобетонах I- II марок, предназначенных для использования в I- III климатических зонах. В этих же условиях предпочтение следует отдавать активированным минеральным порошкам, обеспечивающим повышенную плотность, водо- и морозостойкость асфальтобетонных покрытий.

В горячих смесях для плотного асфальтобетона II — III марок допускается использование в качестве минерального порошка тонкоизмельченных основных металлургических шлаков, а также самораспадающихся металлургических шлаков, к которым может быть отнесенаферропыль — отход производства заводов по выплавке феррохромов. Другие порошковые отходы промышленности, например, пыль уноса цементных заводов, золы уноса ТЭЦ и пр. допускается использовать в горячих смесях для плотного асфальтобетона III марки и I- II марок для пористых и высокопористых асфальтобетонов.

Использование всех порошковых отходов промышленности в качестве минерального порошка следуем допускать только при условии полного соответствия всего комплекса физико-механических свойств асфальтобетона требованиям ГОСТ 9128-2009.

Битум. Битумы — это органические вяжущие вещества, состоящие из высокомолекулярных углеводородов: нафтенового, метанового и ароматического, а так же кислородных, сернистых и азотистых производных.

Для приготовления асфальтобетонных смесей применяют нефтяные дорожные вязкие и нефтяные дорожные жидкие битумы. Для горячих асфальтобетонных смесей I и II марок следует применять только битумы марок БНД, а для горячих асфальтобетонных смесей III и IV марок, а также для асфальтобетонных смесей, предназначенных для устройства оснований и нижних слоев покрытий, наряду с битумами марок БНД допускается также применение марок БН соответствующей вязкости.

Выбор оптимального состава асфальтобетона принято производить в зависимости от свойств исходных материалов, характера автомобильного движения и климатических условий местности, что всегда являлось определяющим условием строительства долговечных асфальтобетонных покрытий.

На стадии разработки проекта автомобильной дороги выбирают асфальтобетон определенной разновидности, конкретно для каждого конструктивного слоя дорожной одежды.

В верхних слоях покрытий на дорогах всех категорий используют только плотный асфальтобетон.

Нижние слои покрытий на дорогах I — II категорий устраивают из пористого асфальтобетона, а на дорогах III — IV категорий — из высокопористого асфальтобетона.

Для создания хорошего асфальтового покрытия необходимо обеспечить ему надежное основание с помощью щебня и песка. При этом щебень укладывается более крупными фракциями вниз, а мелкими – в верхние слои покрытия, что не только улучшает качество дороги, но и снижает затраты на ее строительство.

Вид и тип плотного асфальтобетона для верхних слоев покрытий назначают в зависимости от категории дороги и климатических условий района строительства.

Двухслойное асфальтобетонное покрытие, исходя из условия задачи, будем укладывать на дорогу Благовещенск – Белогорье, проходящую через Моховую Падь. Так как дорога предназначена не только для обеспечения нужд фермы, но и обеспечивает транспортное сообщение населенных пунктов и нескольких баз отдыха, расположенных по данной трассе, то интенсивность движения и нагрузка на дорогу будут высокими, по ней будут проходить как легковые, так и грузовые автомобили, обеспечивающие будущую ферму, турбазы и населенные пункты сырьем и вывозящие продукцию.Данная дорога по принадлежности относится к дорогам общего пользования областной собственности. Предполагаемая интенсивность движения составит до 6000 автомобилей в сутки, что соответствует III технической категории дороги.

Анализ климатических условий:

Климат Амурской областирезко континентальный с муссонными чертами. Климат, прежде всего, характеризуют показатели температуры самого холодного и самого тёплого месяцев. Одинаковые показатели разных мест объединяются изотермами. Зима в области суровая. На широте Благовещенска январские температуры варьируют от −24 °C до −27 °С. Бывают морозы до −44 °С.Лето на юге области тёплое. Здесь проходят изотермы от 18 °C до 21 °С. Средние абсолютные максимумы температуры могут достигать до 42 °С.Годовое количество осадков в Благовещенске — до 550 мм.

Климат, прежде всего, характеризуют показатели температуры самого холодного и самого тёплого месяцев. Одинаковые показатели разных мест объединяются изотермами. Зима в области суровая. На широте Благовещенска январские температуры варьируют от −24 °C до −27 °С. Бывают морозы до −44 °С.Лето на юге области тёплое. Здесь проходят изотермы от 18 °C до 21 °С. Средние абсолютные максимумы температуры могут достигать до 42 °С.Годовое количество осадков в Благовещенске — до 550 мм.

Для всей области характерен летний максимум осадков, что обусловлено муссонностью климата. За июнь, июль и август может выпадать до 70 % годовой нормы осадков. Возможны колебания в выпадении осадков. Так, летом с возрастанием испарения увеличивается абсолютная и относительная влажность, а весной из-за сухости воздуха снежный покров большей частью испаряется, и следствием этого становится незначительный весенний подъём уровня воды в реках.

Такие климатические условия характерны для III дорожно-климатической зоны. Строительство планируется на весенний период (апрель), то есть будет осуществляться в благоприятный (теплый, сухой) период, поэтому целесообразно использовать горячую асфальтобетонную смесь.Для горячих смесей в средних условиях России (II и III климатические зоны) в основном применяют битумы с вязкостью 60/90, 90/130, 130/200.Главное при выборе марки битума — климатические условия и нагруженность слоев дорожной одежды, то есть категория дороги.Рекомендуемая с учетом климатических условий область применения асфальтобетонов и битумов при устройстве верхних слоев покрытий автомобильных дорог приведена в приложении АГОСТа9128-2009.

Качество битумов БНД выше, чем БН, так как они характеризуются более широким температурным интервалом пластичности и более высокой теплостойкостью, обладают низкой температурой хрупкости, лучшим сцеплением с поверхностью зерен минерального материала, но менее устойчивы к старению.

На основании указанных свойств битумов, учитывая время строительства, условия климата и категорию дороги, выбираем битум марки БНД 90/130.

В районах III дорожно-климатический зоны, характеризующейся достаточно холодным и влажным климатом при строительстве верхнего слоя покрытий на дорогах третьей категории можно использовать горячие смеси типов А, Б, В, Г и Д II марки. Для устройства верхнего слоя покрытия,исходя из технической категории данной дороги,целесообразно использовать мелкозернистую смесь типа Б с содержанием щебня 40 — 50 % II марки, в которой формируется структура переходного типа в большей степени сзамкнутыми порами, препятствующими прониканию воды в покрытие. В тоже время, так как наша дорога проходит по холмам и имеет уклон, данный тип асфальтобетона обладает достаточно шероховатой текстурой, обеспечивающей хорошее сцепление колеса автомобиля с покрытием и гарантирующей безопасное движение.К тому же для повышения шероховатостив верхнийслойпри укатывании асфальтобетона на уклонах будем втапливатьчерный щебень фракции 5–20мм.

Для нижнего слоя нами был выбран высокопористый асфальтобетон, характеризующийся низким содержанием битума. Снижение расхода битума в асфальтобетонных смесях уменьшит стоимость покрытия с обеспечением необходимого качества оснований дорожной одежды. Высокопористый асфальтобетон рекомендован для устройства оснований под асфальтобетонные полотна на дорогах II и III категорий. Применяем высокопористый щебеночный крупнозернистый асфальтобетон марки I, с использованием щебня фракции 20 — 40мм.

В качестве каменных материалов, проанализировав доступность и экономическую выгоду, будем применять: щебень и отсев ООО «Гравелон»,эта компания зарегистрирована по адресу г. Благовещенск, ул. Игнатьевское шоссе, 24 — 303 офис; 3 этаж.На сегодняшний день «Гравелон» – единственная компания, занимающаяся производством щебня в непосредственной близости к Благовещенску: месторождение располагается всего в 15 километрах от областного центра.Продукция ООО «Гравелон» по всем параметрам соответствует требованиям в строительной и дорожной отраслях — это подтверждено лабораторными исследованиями. Песок речной — производства ООО «Фараон», эта компания зарегистрирована по адресу675520, Амурская область, Благовещенский район, с. Чигири, ул. Новая, д. 4.В проекте мы делаем упор на местные, а значит наиболее экономически выгодные, но при этом высококачественные материалы.

Песок речной — производства ООО «Фараон», эта компания зарегистрирована по адресу675520, Амурская область, Благовещенский район, с. Чигири, ул. Новая, д. 4.В проекте мы делаем упор на местные, а значит наиболее экономически выгодные, но при этом высококачественные материалы.

Существует два подхода к проектированию составов асфальтобетонных смесей. Первый — подбор смеси с непрерывной гранулометрией каменного материала (так называемый Макадам). Этот вариант гарантирует высокие механические свойства покрытия благодаря расклиниванию мелкими фракциями щебня более крупных фракций. Покрытие, выполненное из смеси с непрерывной гранолуметрией минеральной части, обладает высокой шероховатостью, устойчивостью к сдвигу. Свойства смеси не изменяются в результате отклонения в дозировке минерального порошка и битума, она легко распределяется, формируется и уплотняется в процессе устройства покрытия. При втором способе подбора смеси — по принципу плотного бетона — разрешается применять каменные материалы с окатанной формой зерен и прерывистой гранулометрией. В процессе уплотнения этих смесей образуется асфальтобетон с замкнутой пористостью, покрытие приобретает более высокую водостойкость и морозостойкость. Однако подобные смеси в большей степени склонны к неравномерному распределению в объеме зерен минеральной составляющей и битума. На их физико-механические свойства большое влияние имеют отклонения в дозировке минерального порошка и битума. Для покрытий из смесей, подобранных по принципу плотного бетона, характерна низкая шероховатость.

Мы применяем метод Макадам.

Для приготовления горячей асфальтобетонной смеси (типа Б, марки II) для верхнего слоя покрытия принимаем следующие материалы: щебень гранитный фракционированный (фракции 20 — 10 и 15 -5) с истинной плотностью ρ=2620кг/м3;отсев гранитный с плотностью ρ=2760кг/м3;песок речной кварцевый с плотностью ρ=2700кг/м3;известняковый порошок с плотностью ρ=2910кг/м3. Зерновые составы материалов приведены в частных остатках в %:

Зерновые составы материалов приведены в частных остатках в %:

Материал | Содержание зерен в %, крупнее данного размера в мм | ||||||||||

20 | 15 | 10 | 5 | 2,5 | 1,25 | 0,63 | 0,315 | 0,16 | 0,071 | <0,071 | |

Щебень 20-10 | 3 | 41 | 54 | 2 | — | — | — | — | — | — | — |

Щебень 15-5 | — | 5 | 38 | 54 | 3 | — | — | — | — | — | — |

Отсев | — | — | — | 13 | 27 | 30 | 10 | 7 | 6 | 4 | 3 |

Песок | — | — | — | — | 12 | 18 | 47 | 5 | 8 | 8 | 2 |

Мин. порошок | — | — | — | — | — | — | 2 | 3 | 5 | 15 | 75 |

Рассчитаем состав минеральных компонентов. Расчёт ведем в табличной форме, рассчитав сначала полные остатки на ситах, а затем полные остатки с учетом долевого содержания каждого материала в минеральной смеси. Долевое содержание каждого материала рассчитываем исходя из рекомендованных ГОСТом.

Расчёт ведем в табличной форме, рассчитав сначала полные остатки на ситах, а затем полные остатки с учетом долевого содержания каждого материала в минеральной смеси. Долевое содержание каждого материала рассчитываем исходя из рекомендованных ГОСТом.

Расчет минеральной части асфальтобетона в полных остатках приведен в таблице:

Материал | Содержание зерен в %, крупнее данного размера в мм | Д.С. | ||||||||||

20 | 15 | 10 | 5 | 2,5 | 1,25 | 0,63 | 0,315 | 0,16 | 0,071 | <0,071 | ||

Рек. пределы пол. остатков для мелкозерн. а/бетона типа Б (ГОСТ 9128-9) | 0 — 10 | 0 — 20 | 0 — 30 | 40 — 50 | 52 — 62 | 63 — 72 | 72 — 80 | 78 — 86 | 84 — 90 | 88 — 94 | 100 |

|

Щебень 20-10 | 3 | 44 | 98 | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 100 |

|

Щебень 15-5 | — | 5 | 43 | 97 | 100 | 100 | 100 | 100 | 100 | 100 | 100 |

|

Отсев | — | — | — | 13 | 40 | 70 | 80 | 87 | 93 | 97 | 100 |

|

Песок | — | — | — | — | 12 | 30 | 77 | 82 | 90 | 98 | 100 |

|

Мин. | — | — | — | — | — | — | 2 | 5 | 10 | 25 | 100 |

|

Щебень 20-10 | 0,45 | 6,6 | 14,7 | 15 | 15 | 15 | 15 | 15 | 15 | 15 | 15 | 0,15 |

Щебень 15-5 | — | 1,55 | 13,33 | 30,07 | 31 | 31 | 31 | 31 | 31 | 31 | 31 | 0,31 |

Отсев | — | — | — | 2,86 | 8,8 | 15,4 | 17,6 | 19,14 | 20,46 | 21,31 | 22 | 0,22 |

Песок | — | — | — | — | 2,64 | 6,6 | 16,04 | 18,04 | 19,8 | 21,56 | 22 | 0,22 |

Мин. порошок | — | — | — | — | — | — | 0,2 | 0,5 | 1 | 2,5 | 10 | 0,1 |

Сумма | 0,45 | 8,15 | 28,03 | 47,93 | 57,44 | 68 | 79,84 | 83,68 | 87,26 | 91,4 | 100 |

|

Долевое содержание щебня 20-10 определяем по ситу № 10. Рекомендуется 0÷30%, принимаем 15%. Д.С. = =0,15. Для щебня 15 — 5, рекомендуется 40÷50%, а крупного щебня на сите № 5 у нас уже есть 15%, поэтому рекомендуем 25÷35%, Д.С.= =0,31. Для минерального порошка должно быть 100-(88÷94)= 12÷6%, Д.С.= =0,12. Принимаем Д.С. = 0,1. На песок и отсев приходится Д.С.=1-(0,31+0,15+0,1)=0,44. Отсев повышает шероховатость и сдвигоустойчивость покрытия, но удорожает асфальтобетон, поэтому чтобы не повышать стоимость асфальтобетона, принимаем соотношение отсева и речного песка 50/50. Д.С. песка = 0,22, Д.С. отсева = 0,22

Рекомендуется 0÷30%, принимаем 15%. Д.С. = =0,15. Для щебня 15 — 5, рекомендуется 40÷50%, а крупного щебня на сите № 5 у нас уже есть 15%, поэтому рекомендуем 25÷35%, Д.С.= =0,31. Для минерального порошка должно быть 100-(88÷94)= 12÷6%, Д.С.= =0,12. Принимаем Д.С. = 0,1. На песок и отсев приходится Д.С.=1-(0,31+0,15+0,1)=0,44. Отсев повышает шероховатость и сдвигоустойчивость покрытия, но удорожает асфальтобетон, поэтому чтобы не повышать стоимость асфальтобетона, принимаем соотношение отсева и речного песка 50/50. Д.С. песка = 0,22, Д.С. отсева = 0,22

Поправ.коэффициент = плотность материала/плотность основного материала

Уточненное содержания минеральных материалов приведено в таблице:

Материал | Истинная плотность | Поправочный коэффициент | Содержание материалов | ||

Доли объёма | Доли массы | % по массе | |||

Щебень 20-10 | 2620 | 1 | 0,15 | 0,15 | 14,6 |

Щебень15-5 | 2620 | 1 | 0,31 | 0,31 | 30,1 |

Отсев | 2760 | 1,05 | 0,22 | 0,23 | 22,3 |

Песок речной | 2700 | 1,04 | 0,22 | 0,229 | 22,2 |

Мин. порошок | 2910 | 1,11 | 0,10 | 0,111 | 10,8 |

Итого |

|

| 1 | 1,03 | 100 |

Содержание битума в смеси выбирают предварительно в соответствии с рекомендациями приложения Г ГОСТа 9128-2009и с учетом требований стандарта к величине остаточной пористости асфальтобетона для конкретного климатического региона. Битума для горячего плотного асфальтобетона типа Б рекомендуется 5 – 6,5%.

Битума для горячего плотного асфальтобетона типа Б рекомендуется 5 – 6,5%.

Оптимальное количество битума рассчитываем по битумоемкости материалов, входящих в состав асфальтобетонной смеси. Для этого вначале рассчитываем зерновой состав материалов, рассматривая породы из которых произведены каменные материала:

Материал | Остатки на ситах | Размер сит, мм | ||||||||||

20 | 15 | 10 | 5 | 2,5 | 1,25 | 0,63 | 0,315 | 0,16 | 0,071 | < 0,071 | ||

Гранит | П.О | 0,45 | 8,15 | 28,03 | 47,93 | 54,8 | 61,4 | 63,6 | 65,14 | 66,46 | 67,34 | 68 |

Ч.О | 0,45 | 7,7 | 19,88 | 19,9 | 6,87 | 6,6 | 2,2 | 1,54 | 1,32 | 0,88 | 0,66 | |

Известняк | П.О | — | — | — | — | — | — | 0,2 | 0,5 | 1 | 2,5 | 10 |

Ч.О | — | — | — | — | — | — | 0,2 | 0,3 | 0,5 | 1,5 | 7,5 | |

Песок | П.О | — | — | — | — | 2,64 | 6,6 | 16,94 | 18,04 | 19,8 | 21,56 | 22 |

Ч. | — | — | — | — | 2,64 | 3,96 | 10,34 | 1,1 | 1,76 | 1,76 | 0,46 | |

Количество битума:

Размер фракций

| Частный остаток от целого числа | Битумоёмкость, % | Количество битума,% | ||||

Гранит | Известняк | Песок | Гранит | Известняк | Песок |

| |

20-25 | 0,0045 | — | — | 4,5 | — | — | 0,0202 |

15-20 | 0,077 | — | — | 4,5 | — | — | 0,3465 |

10-15 | 0,198 | — | — | 4,7 | — | — | 0,9306 |

5-10 | 0,199 | — | — | 5,2 | — | — | 1,0348 |

2,5-5 | 0,0951 | — | 0,0264 | 5,5 | — | 3,3 | 1,0348+0,0871=1,1219 |

1,25-2,5 | 0,1056 | — | 0,0396 | 5,7 | — | 3,8 | 0,6019+0,1504=0,7523 |

0,63-1,25 | 0,1254 | 0,002 | 0,1034 | 5,9 | 6,0 | 4,6 | 0,73986+0,012+0,47564=1,2275 |

0,315-0,63 | 0,029 | 0,003 | 0,011 | 6,4 | 7,0 | 4,8 | 0,1856+0,021+0,0528=0,2594 |

0,16-0,315 | 0,0276 | 0,005 | 0,0176 | 7,4 | 7,3 | 6,1 | 0,20424+0,0365+0,10736=0,34801 |

0,071-0,16 | 0,027 | 0,015 | 0,0176 | 8,4 | 9,4 | 7,0 | 0,2268+0,141+0,16544=0,3678 |

<0,071 | 0,0066 | 0,075 | 0,0046 | 18 | 16 | 14 | 0,00891+1,2+0,064=1,27331 |

Итого |

|

|

|

|

|

| 5,80821 |

В лаборатории готовят три образца из асфальтобетонной смеси с рассчитанным количеством битума и определяют: среднюю плотность асфальтобетона, среднюю и истинную плотность минеральной части, пористость минеральной части и остаточную пористость асфальтобетона по ГОСТ 12801-98. Если остаточная пористость не соответствует выбранной, то из полученных характеристик рассчитывают требуемое содержание битума Б (%) по формуле

Если остаточная пористость не соответствует выбранной, то из полученных характеристик рассчитывают требуемое содержание битума Б (%) по формуле

где V°пop — пористость минеральной части, % объема; Vмпор — выбранная остаточная пористость, % объема, принимается в соответствии с ГОСТ 9128-2009 для данной дорожно-климатической зоны; rб — истинная плотность битума, г/см3;rб = 1 г/см3; rмm — средняя плотность минеральной части, г/см3. Рассчитав требуемое количество битума, вновь готовят смесь, формуют из нее три образца и определяют остаточную пористость асфальтобетона. Если остаточная пористость совпадает с выбранной, то рассчитанное количество битума принимается. Так как мы не имеем возможности отформовать образцы из-за нехватки оборудования, считаем на этом наше исследование законченным.

Проведя нашу исследовательскую работу с нормативной литературой и интернет-источниками,мы получили следующие результаты для решенияконкретной ситуационной задачи:

- Техническая категория дороги – III;

- Дорожно-климатическая зона участка строительства – III;

- Минеральные материалы доставляются: из ООО «Гравилон» — щебень и отсев; из ООО «Фараон» — песок речной кварцевый;

- В зависимости от климатических условий, категории дороги, геологического строения местности, выбран горячий асфальтобетон, приготавливаемый на битуме марки БНД 90/130;

- Для нижнего слоя покрытия – горячий высокопористый щебёночный асфальтобетон I марки, крупнозернистый с использованием щебня фракции 20 – 40 мм;

- Для верхнего слоя покрытия –горячий плотный асфальтобетон II марки, типа Б мелкозернистый с использование щебня фракции 10 – 20мм.

Исходя из используемых материалов, рассчитали состав асфальтобетона для верхнего слоя покрытия:

Щебень гранитный фракции 20 – 10 мм — 14. 6%;

6%;

Щебень гранитный фракции 15 – 5 мм — 30.1%;

Отсев гранитный — 22,3%;

Песок речной кварцевый — 22,2%;

Минеральный порошок известняковый — 10.8%;

Вязкий битум марки БНД 90/130 — 5,8 % от массы минеральной смеси.

Мы доказали в процессе исследования, что именно горячая асфальтобетонная смесь более целесообразна для устройства покрытия данной дороги, так как она пригодна как для верхнего, так и для нижнего слоя. Рекомендуется для III дорожно-климатической зоны, применима в весенний период строительства. Позволяет в более короткие сроки по сравнению с холодным асфальтом запустить движение автотранспорта по дороге – структура горячего асфальтобетона формируется сразу после уплотнения и остывания асфальта до температуры окружающей среды. Горячий асфальтобетон более устойчив к воздействию автомобилей и атмосферных факторов. То есть, гипотеза подтверждена.

Для нашей страны асфальтобетон – основной материал дорожного строительства и теперь мы знаем «почему», знаем его основные преимущества. По сравнению с цементобетоном, это менее жесткий и более пластичный материал, а большая часть России находится на территории, характеризующейся большим перепадом среднегодовых, а кое-где и среднесуточных температур. Деформативность асфальтобетона обеспечивает его долговечность. Кроме того после затвердевания он становится более ровным, а значит, менее шумным и обладает необходимой шероховатостью. Во-вторых, по уложенному асфальтобетону можно сразу открывать движение и не ждать, пока он затвердеет, в отличие от цементобетона, который набирает необходимую прочность только на 28-й день. В-третьих, покрытие из асфальтобетона легко ремонтируется, моется, убирается, на нём хорошо держится любая разметка.

Литература и интернет источники

- Справочник дорожного мастера. Строительство, эксплуатация и ремонт автомобильных дорог.М.: «Инфра-Инженерия», 2005

- ГОСТ 9128-2009 Смеси асфальтобетонные дорожные, аэродромные и асфальтобетон.

Технические условия.

Технические условия. - СП 78.13330.2012 «Автомобильные дороги»

- ФГУП «Информационный центр по автомобильным дорогам». Автомобильные дороги и мосты. Проектирование состава асфальтобетона и методы его испытаний. Обзорная информация. Выпуск 6. М. 2005.

- Википедия, свободная энциклопедия [Электронный ресурс]. – Асфальтобетон. – Режим доступа: https://ru.wikipedia.org/, свободный

- «Гравилон». Добыча строительного камня, производство щебня. Стабильность, Качество, Надежность. [Электронный ресурс]. – режим доступа: http://gravelon.ru/, свободный

- Доркомтех. [Электронный ресурс]. — Марки и состав асфальта. – Режим доступа: http://dorkomteh.ru/, свободный

Асфальтобетон ➤ состав, свойства, требования к асфальтобетонной смеси

Дата публикации: 08.04.2020

На самом деле асфальт и асфальтобетон – разные вещи, которые часто путают. Асфальтобетон – это скорее модифицированный вариант асфальта, несмотря на то, что у них много схожих характеристик, сфер применения и свойств.

Разница в том, что асфальт – более природный материал, который получается смешением битумов, песка и гравия. А асфальтобетонная смесь – это микс из битумов, дополнительных компонентов (которые мы знаем, как обычный асфальт) и различных веществ, в том числе химических, для получения совершенно других, улучшенных, свойств.

Состав асфальтобетона позволяет получить более высокую прочность, твердость, увеличенные показатели по износостойкости, термостойкости и нагрузке. Физико механические свойства асфальтобетона позволяют применять его для покрытия дорог с повышенным трафиком, аэродромов, полов хозяйственных и производственных помещений.

Классификация асфальтобетона

Тип асфальтобетона полностью зависит от его характеристик и компонентов, которые применяются в его составе. В первую очередь от размера наполнителя.

Так, асфальтобетон бывает:

- Крупнозернистым составом, с размерами фракций элементов наполнителя до 40 мм

- Мелкозернистым асфальтобетоном, если размер фракции не превышает 20 мм

- Песчаный асфальтобетон – с фракциями до 5 мм.

Кроме того, разновидности асфальтобетона делятся по проценту минерального наполнителя (щебня/гравия) в нем:

- Высокоплотный асфальтобетон с % наполнителя от 60%

- Асфальтобетон А-категории с 50-60% минерального наполнителя

- Асфальтобетон Б-категории – когда процент наполнителя составляет 40-50%

- Асфальтобетон В-категории, если процент наполнителя не больше 40%

Различают так же асфальтобетоны по типу основного каменного составляющего элемента (минерального заполнителя):

- Гравийные

- Щебеночные

- Песчаные

И еще одна классификация асфальтобетонных смесей зависит от остаточной его пористости:

- Высокоплотные, когда остаточная пористость не превышает 2%

- Плотные, с пористостью от 2 до 7%

- Пористые, если пористость превышает 7% и до 12%

- Высокопористые смеси – с пористостью 12-18%

Кроме того, бывает холодный, теплый и горячий асфальтобетон, который различают по типу вяжущего битумного компонента и температуре, которая требуется для укладки смеси.

- Горячий асфальтобетон укладывается при 120 °С (важно – не ниже этой температуры), сразу же после приготовления

- Теплый асфальтобетон изготавливают и сразу укладывают при температуре от 70 °С

- Холодный асфальтобетон может использоваться для укладки при температуре от -5 °С

Из чего состоит асфальтобетон

Состав асфальтобетонной смеси чаще всего самый стандартный, когда для основы берется битум (его используют в качестве вяжущего вещества) и минеральный заполнитель. В качестве заполнителя используется песок, минеральные порошки и гравий или щебень.

Задача гравия служить наикрупнейшим заполнителем, создать остов будущего покрытия, а минеральные порошки заполняют получившиеся пустоты, созданные щебнем и песком. Помимо чистых фракций щебня в производстве асфальтобетона часто используются смеси различных фракций – можно встретить комплекс и асфальтобетона категории В, и категории Б, и асфальтобетона высокоплотного. Так обычно получается самый распространенный асфальтобетон. Состав обязательно дополняется минеральными порошками, которые получают при дроблении горной породы, например, доломита или известняка.

Помимо чистых фракций щебня в производстве асфальтобетона часто используются смеси различных фракций – можно встретить комплекс и асфальтобетона категории В, и категории Б, и асфальтобетона высокоплотного. Так обычно получается самый распространенный асфальтобетон. Состав обязательно дополняется минеральными порошками, которые получают при дроблении горной породы, например, доломита или известняка.

Так же асфальтобетон состоит из смеси битума и различных компонентов, которые улучают свойства битума и улучшают общие физические и механические свойства асфальтобетона. Это могут быть как специально изготовленные добавки, так и различное сырье, например, резина в гранулах.

Чаще всего состав смеси определяется индивидуально для каждой задачи, так как для изготовления смеси асфальтобетона требуется понимать условия его будущей эксплуатации и различные погодные и нагрузочные характеристики места укладки покрытия.

Требования к асфальтобетону

Основные требования, которые выдвигают к асфальтобетону, зависят от его прочности. Так, предел прочности асфальтобетонной смеси к усилию его сжатия должен составлять не меньше 10 при температуре +50°.

Коэффициент теплоустойчивости асфальтобетона должен не превышать 3,0. Водостойкость (или отношение предела прочности смеси к усилию сжатия водонасыщенного и сухого образца конкретной смеси асфальтобетона) – не меньше 0,9. А водонасыщение по объему – 1-3% и не больше.

Все эти свойства асфальтобетона напрямую зависят от качества вяжущего составляющего и различных заполнителей, которые влияют на прочность, плотность, водо- и термостойкость асфальтобетона.

Механические свойства асфальтобетона

Основные механические и физические свойства асфальтобетона зависят от условий, в которых он будет эксплуатироваться. Кроме механического воздействия от проезжающих автомобилей, асфальтобетон подвергается воздействию атмосферных осадков, талых вод, солевых смесей от наледи, смене температуры окружающей среды.

Основное свойство асфальтобетона, на которое обращают внимание при проектировании смеси – это его прочность. Это прочность при сжатии при температуре +50°С, прочность при сжатии при температуре +20°С, прочность при сжатии при температуре в 0 градусов. Для каждого из этих температурных режимов асфальтобетон должен показывать определенную прочность.

Кроме того, для асфальтобетона важны:

- Сдвигоустойчивость, которая влияет на долговечность уложенного покрытия. Должна составлять от 0,66 до 0,91 при оценке по коэффициенту трения

- Сцепление при сдвиге, которое указывает на плотность, с которой будет сцепляться колесо и дорожное покрытие (показатели должны варьироваться в пределах 0,6 – 0,95)

- Водостойкость – это соотношение между прочностями сухого образца и такого же, но напитавшегося водой.

- Износостойкость – она же долговечность. Для асфальтобетонных смесей стандарт износа не должен превышать 0,3-1,0 мм в год.

Средняя плотность асфальтобетона

Для выполнения укладочных работ нужно понимать, какой расход потребует асфальтобетон. Вес смеси в килограммах необходимо разделить на асфальтобетон удельный вес. Так мы сможем узнать цифру расхода асфальтобетонной смеси. Показатели смеси для расчета можно узнать у производителя или из технических таблиц.

Эти расчеты позволят составить смету расходов.

Плотность асфальтобетонной смеси рассчитывается из его остаточной пористости. Типы пористости мы уже описывали ранее. Средняя плотность смеси зависит от фракции, которая используется в его составе: крупнозернистый асфальтобетон 2100 кг/м³, асфальтобетон на шлаковом и кварцевом песке 2350 кг/м³ и 2200 кг/м³ соответственно.

Асфальтобетонная смесь мелкозернистая

| Наименование | ед | цена | условия |

| Асфальт мелкозернистый тип А марка 1 — МА1 | тонна | 2750 | самовывоз |

| Асфальт мелкозернистый тип Б марка 1 — МБ1 | тонна | 2750 | самовывоз |

| Асфальт мелкозернистый тип Б марка 2 — МБ2 | тонна | 2750 | самовывоз |

| Асфальт мелкозернистый тип В марка 2 — МВ2 | тонна | 2750 | самовывоз |

При заказе партии свыше 1000 тонн — цена договорная

Вы можете купить асфальтобетон мелкозернистый с доставкой в Москве и области.

.

Мелкозернистый асфальтобетон – производство и продажа смесей от производителя с доставкой по Москве и Московской области.

Цена на нашу продукцию на условиях самовывоза указана в прайс-листе. Стоимость асфальта с доставкой вы можете уточнить, позвонив нам по телефонам:

☎ +7(965)139-93-93

☎ +7(495)235-05-04

Мелкозернистый асфальт – это асфальтобетонная смесь, замешанная на основе песка и щебня размером 5-20, с добавлением битума и минерального порошка. Такую смесь часто используют при укладке дорог.

Состав мелкозернистой асфальтобетонной смеси.Для придания большого запаса прочности в мелкозернистом асфальте используется щебень размером от 5 до 20 мм. в больших пропорциях. Далее добавляют битум марки бнд. При затвердевании смесь битума с щебнем и другими компонентами превращается в прочное дорожное полотно. Битум при застывании дает возможность получить однородное, прочное покрытие. При замешивании смеси, нагретый до высокой температуры способствует легкому перемешиванию составляющих компонентов асфальта и облегчает проведение работ по укладке, асфальтировке территорий.

Асфальтобетонная смесь, мелкозернистая – свойства.Используя щебень малой фракции, достигается необходимая плотность мелкозернистой асфальтобетонной смеси и при асфальтировании дорог мы получаем покрытие с остатком пор не более 4 %. Большую часть в мелкозернистом асфальте занимает щебень, и его содержание в такой смеси варьируется от 30% и до 60%, в зависимости от марки и типа асфальтобетона. Чем больше щебня в составе мелкозернистого асфальта, тем он крепче.

Отличия асфальта и асфальтобетона, их состав

Анастасия

Специалист примет заявку и ответит на ваши вопросы!

8 (800) 700-97-90

Содержание страницы

В дорожном строительстве используются многочисленные виды асфальтобетонных смесей. На их выбор оказывают влияние различные факторы. Основные из них – характеристика режима движения автотранспорта и климатические условия в регионе строительства. Кроме этого, выбор материала (асфальт или асфальтобетон) зависит от способа его укладки и применяемого для дорожных работ оборудования.

На их выбор оказывают влияние различные факторы. Основные из них – характеристика режима движения автотранспорта и климатические условия в регионе строительства. Кроме этого, выбор материала (асфальт или асфальтобетон) зависит от способа его укладки и применяемого для дорожных работ оборудования.

Асфальт – его особенности

По происхождению асфальт бывает природный и созданный искусственно путем смешивания гравия, песка с битумом, минеральным порошком. Природный материал получается из тяжелых нефтяных фракций при испарении из них наиболее легких компонентов. Добыча асфальта осуществляется из пластовых жильных залежей, а также там, где нефть имеет естественный выход нефти на поверхность.

В природном асфальте количество смолисто-асфальтеновых веществ может достигать до 75 процентов, масел – до 40 процентов. Масла придают битуму подвижность и текучесть. Сравнивая между собой асфальт и асфальтобетон в чем разница между ними, следует обратить внимание, что внешне природный асфальт трудно отличить от обычной смолы. Поэтому его называют горной смолой. Асфальтобетонная смесь часто содержит в своем составе крупные фракции щебня, гравий.

Выбирая асфальтобетон или асфальт, сравнивая их характеристики, отмечены положительные качества искусственного материала. Он выдерживает большие нагрузки, обладает лучшей демпфирующей способностью. В зависимости от процентного содержания битума, щебня, минерального порошка, песка производится асфальт следующих марок: 1, 2, 3.

Асфальтобетон – его разновидности и свойства

Получаемый в результате уплотнения асфальтобетонной смеси и включения в ее состав других добавок материал называется асфальтобетоном. Для его изготовления применяется смесь следующего состава:

- Минеральный заполнитель (щебень и гравий из высокопрочных горных пород, природный или дробленый песок). В качестве структурообразующего компонента также используется минеральный порошок, который производится путем измельчения доломита, битуминозного известняка, доменных шлаков.

Он необходим для заполнения пор между гравием (щебнем), а также для увеличения прочности битума.

Он необходим для заполнения пор между гравием (щебнем), а также для увеличения прочности битума. - Битумное вяжущее. В эту категорию входят битумы, а также их модифицированные разновидности. Класс и марка битума выбирается с учетом особенностей климата в местах использования асфальтобетона, категории дорожного покрытия. Требования к дорожным нефтяным битумам содержатся в ГОСТ 22245-90.

Перемешиваются компоненты в нагретом состоянии и при определенной температуре. Вид используемых добавок оказывает влияние на свойства асфальта или асфальтобетона, который подразделяется на следующие виды:

- Щебеночный.

- Гравийный.

- Песчаный.

По типу вяжущего вещества и способу укладки асфальтобетонные смеси бывают:

- Холодные. Для них применяются жидкие нефтяные дорожные битумы. Укладывается смесь при температуре не менее 5°C. Асфальтобетон, одним из компонентов которого является полимермодифицированное битумное вяжущее, и приготовленный без нагревания, может использоваться при температуре от +5 до -5 °C. Одно из главных свойств, чем асфальт отличается от асфальтобетона, это способность последнего после приготовления долго находиться в рыхлом состоянии. Составы холодных асфальтобетонных смесей отличаются от горячих тем, что в холодных составах содержится большее количество минерального порошка (до 20%), а щебня – не более 50%.

- Теплые. Производятся на вязких и жидких нефтяных битумах. Укладываются при температуре смеси не менее 70°C.

- Горячие. Готовятся на дорожных нефтяных битумах (вязких и жидких). Применяются сразу после изготовления смеси, температура которой должна быть равной или выше 120°C.

К основным характеристикам, определяющим свойства и отличие асфальта от асфальтобетона, относятся:

- прочность;

- водостойкость;

- плотность.

Их значения указаны в ГОСТ 9128-2013 и других нормативных документах.

Выбор сферы применения

Асфальт или асфальтобетонная смесь – что выбрать? Это зависит от областей применения, главной из которых является дорожное строительство. Асфальтобетон находит широкое применение при создании монолитных слоев дорожного покрытия, где ценится высокая механическая прочность, технологичность, более низкая стоимость по сравнению с природным асфальтом. Асфальтобетонные смеси незаменимы при строительстве:

Асфальтобетон находит широкое применение при создании монолитных слоев дорожного покрытия, где ценится высокая механическая прочность, технологичность, более низкая стоимость по сравнению с природным асфальтом. Асфальтобетонные смеси незаменимы при строительстве:

- автомобильных дорог различных категорий;

- взлетных полос на аэродромах;

- автостоянок;

- торговых площадок;

- улиц, тротуаров в населенных пунктах, пр.

В чем разница между асфальтом и асфальтобетоном, из-за которой асфальтобетонная смесь может использоваться для ремонта дорог даже в холодное время года? Различие заключается в том, что смесь не замерзает при температуре до -5°C. Благодаря этому можно увеличить промежуток времени, необходимого для проведения ремонтных работ. Работы с асфальтом можно осуществлять при плюсовых температурах. Зная, чем асфальт отличается от

Асфальтобетонная смесь | Выпускается в соответствии ГОСТ Р 58406.2-2020.Используется полимерно-битумное вяжущее (ПБВ). | Цена: 6 900 ₽ |

Асфальтобетонная смесь | Выпускается в соответствии ГОСТ Р 58406.2-2020.Используется полимерно-битумное вяжущее (ПБВ). | Цена: 8 500 ₽ |

Асфальтобетонная смесь | Выпускается в соответствии ГОСТ Р 58406.2-2020.Используется полимерно-битумное вяжущее (ПБВ). | Цена: 7 500 ₽ |

Плотная асфальтобетонная смесь | Выпускается в соответствии ГОСТ Р 58406.2-2020.Содержание щебня от 50-60%. | Цена: 7 900 ₽ |

Плотная асфальтобетонная смесь | Выпускается в соответствии ГОСТ Р 58406.2-2020.Содержание щебня от 50-60%. | Цена: 7 700 ₽ |

Плотная асфальтобетонная смесь | Выпускается в соответствии ГОСТ Р 58406.2-2020.Содержание щебня от 50-60%. | Цена: 7 700 ₽ |

Высокоплотная мелкозернистая | Выпускается в соответствии ГОСТ 9128-2013.Содержание щебня от 50-70%. | Цена: 5 300 ₽ |

Плотная асфальтобетонная смесь | Выпускается в соответствии ГОСТ 9128-2013.Содержание щебня от 50-60%. | Цена: 5 000 ₽ |

Плотная асфальтобетонная смесь | Выпускается в соответствии ГОСТ 9128-2013.Содержание щебня от 40-50%. | Цена: 4 900 ₽ |

Плотная асфальтобетонная смесь | Выпускается в соответствии ГОСТ 9128-2013.Содержание щебня от 40-50%. | Цена: 4 500 ₽ |

Плотная асфальтобетонная смесь | Выпускается в соответствии ГОСТ 9128-2013.Содержание щебня от 30-40%. | Цена: 4 900 ₽ |

Плотная асфальтобетонная смесь | Выпускается в соответствии ГОСТ 9128-2013.Содержание щебня от 30-40%. | Цена: 4 500 ₽ |

Плотная асфальтобетонная смесь | Выпускается в соответствии ГОСТ 9128-2013.Объемный вес — 2,38 т./м3 | Цена: 4 900 ₽ |

Плотная асфальтобетонная смесь | Выпускается в соответствии ГОСТ 9128-2013.Объемный вес — 2,38 т./м3 | Цена: 4 500 ₽ |

Крупнозернистая пористая | Выпускается в соответствии ГОСТ 9128-2013.Объемный вес — 2,32 т./м3 | Цена: 4 400 ₽ |

Крупнозернистая пористая | Выпускается в соответствии ГОСТ 9128-2013.Объемный вес — 2,32 т./м3 | Цена: 4 200 ₽ |

Асфальтобетонная смесь | Выпускается в соответствии ГОСТ 31015-2002.C наибольшим размером зерен щебня до 15мм. | Цена: 5 900 ₽ |

Черный щебень фракции 5-20мм | Выпускается в соответствии ГОСТ 30491-2012.Объемный вес — 2,34 т./м3 | Цена: 4 200 ₽ |

Черный щебень фракции 5-40мм | Выпускается в соответствии ГОСТ 30491-2012.Объемный вес — 2,34 т./м3 | Цена: 4 000 ₽ |

Состав асфальтобетона

Изобретение относится к области строительного производства в автодорожной отросли и может быть применено при изготовлении асфальтобетона, в том числе с использованием нанотехнологий. Состав асфальтобетона включает щебень, кварц-полевошпатовый песок, минеральный порошок, битум и углеродную добавку, в качестве углеродной добавки содержит фуллереновую смесь, полученную при синтезе в электродуговом плазмохимическом реакторе, при следующем соотношении компонентов, мас.%: щебень — 42-44, кварц-полевошпатовый песок с модулем крупности Мкр=3 — 48-50, минеральный порошок МП-1 — 8-9, при этом битум БНД 90/130 берут в количестве 5,4-5,6 мас.% сверх минеральной части, фуллереновую смесь берут в количестве 0,03-0,06 мас.% от массы асфальтобетона, а для равномерного распределения фуллереновой смеси в битуме используется нагрев битума до температуры 130-140°C. Техническим результатом является повышение прочности асфальтобетона на сжатие при 20°C и при 50°C и снижение расхода углеродной добавки. 3 табл., 3 пр.

Изобретение относится к области строительного производства в автодорожной отрасли и может быть применено при изготовлении асфальтобетона, в том числе с использованием нанотехнологий.

Известна асфальтобетонная смесь по способу упрочнения асфальтового дорожного покрытия углеродным наноматериалом, содержащая щебень, отсев щебня, песок и нефтяной битум марки БНД 90/130 с модифицирующей добавкой «Таунит». Нефтяной битум модифицирован углеродными наноматериалами в количестве 0,01-0,005% от массы битума при ультразвуковом воздействии в ультразвуковой мешалке в течение 6 часов. Результатом данного способа модифицирования битума является улучшение прочности и упругости получаемого асфальтобетонного покрытия, а также повышение водостойкости, теплостойкости и морозостойкости и расширение температурного диапазона его укладки в области отрицательных температур (см. патент РФ №2515007, МПК C08L 95/00, С04В 26/26, В82В 1/00, опубл. 10.05.2014).

Недостатками асфальтобетонной смеси по известному способу являются использование продолжительной ультразвуковой обработки, в течение 6 часов, для равномерного распределения и модификации битума ультразвуком, а так же трудоемкий и технологически сложный процесс получения модафицирующей добавки «Таунит», получение которой происходит за счет газофазного химического осаждения (каталитический пиролиз-CVD) углеводородов (CxHy) на катализаторах (Ni/Mg) при атмосферном давлении и температуре 580÷650°C.

Наиболее близким по технической сущности к заявляемому изобретению является состав асфальтобетона с наноструктурирующим модификатором, при применении которого достигается более высокая износостойкость асфальтобетона за счет улучшения свойств не только битумной основы, но и повышения адгезии между компонентами асфальтобетона. Модифицирующее действие такого материала достигается за счет того, что модификатор представляет собой структуру из равномерно распределенных в битумной основе углеродных нанотрубок в количестве 0,2-10 масс. %, технического углерода в количестве 10-20 масс. % и органоглины в количестве 1-20 масс. % путем диспергирования добавки в расплаве битума при ультразвуковом воздействии (см. патент РФ №2412126, МПК С04В 24/36, С04В 20/10, В82В 3/00, опубл. 20.02.2011, бюл. №5).

Недостатками известного состава являются высокое содержание модификатора, в количестве 0,1% от массы асфальтобетонной смеси, а так же использование ультразвуковой обработки для равномерного распределения добавки в битуме.

Задачей, на решение которой направлено изобретение, является разработка состава асфальтобетона для дорожных покрытий с возможностью упрощения технологического процесса подготовки асфальтобетонной смеси.

Технический результат изобретения заключается в повышении прочности асфальтобетона на сжатие при 50°C, повышении прочности на сжатие при 20°C, снижении расхода углеродной добавки.

Технический результат достигается тем, что в составе асфальтобетона, включающем щебень, песок, минеральный порошок, битум и углеродную добавку, согласно изобретению, в качестве углеродной добавки используется фуллереновая смесь, получаемая при синтезе в электродуговом плазмохимическом реакторе, при следующем соотношении компонентов, масс. %:

| Щебень | 42-44 |

| Кварц-полевошпатовый песок с модулем крупности Мкр=3 | 48-50 |

| Минеральный порошок МП-1 | 8-9, |

при этом битум БНД 90/130 берут в количестве 5,4-5,6 масс. % сверх минеральной части, фуллереновую смесь берут в количестве 0,03-0,06 масс. % от массы асфальтобетонной смеси, а для равномерного распределения фуллереновой смеси в битуме используется нагрев битума до температуры 130-140°C.

Отличительной особенностью предлагаемого состава асфальтобетонной смеси является использование в качестве углеродной добавки фуллереновой смеси, применение которой для модификации битума способствует повышению пределов прочности асфальтобетона при сжатии при температурах 50°C и 20°C.

В ходе проведения экспериментов установлено, что для равномерного распределения фуллереновой смеси в общем составе смеси, исключения возможности ее агрегации и седиментации при введении в состав асфальтобетона сверхмалых количеств, битум при добавлении фуллереновой смеси подвергают нагреву до рабочей температуры приготовления асфальтобетонной смеси, равной 130-140°C. Нагревание битума, содержащего фуллереновую смесь, достаточно для обеспечения однородного ее распределения в среде-носителе.

В качестве углеродной добавки в предлагаемом изобретении используется фуллереновая смесь, получаемая при синтезе в электродуговом плазмохимическом реакторе. В основе работы реактора лежит эрозия графитовых электродов в плазме дугового разряда. Разряд инициируется при давлении 105 Па путем пропускания через электроды тока частотой 44 либо 66 кГц. Эрозия стержней (графитовых электродов) происходит в замкнутом герметичном объеме, заполненном гелием.

Хроматографическое исследование фуллереновой смеси методом жидкостной хроматографии путем растворения исследуемого вещества в толуоле и разделение на колонке Cosmosil «Buckyprepwaters» показало выделение из фуллереновой смеси С60 и С70 [см. патент РФ №2320536, МПК С01В 31/00, В82В 3/00, опубл. 27.03.2008, бюл. №9]. Данный способ позволяет получать фуллереновую смесь с высоким содержанием фуллеренов — 10-12%.

Предлагаемый состав асфальтобетона содержит компоненты при следующем соотношении, масс. %: щебень — 42-44; кварц-полевошпатовый песок с модулем крупности Мкр=3 — 48-50; минеральный порошок МП-1 — 8-9; при этом битум берут в количестве — 5,4-5,6 сверх минеральной части; фуллереновую смесь берут в количестве — 0,03-0,06 от массы асфальтобетонной смеси. В ходе проведения экспериментов установлено, что именно такой состав смеси асфальтобетона обеспечивает достижение технического результата, заключающегося в повышении прочностных показателей на сжатие при температурах: 20°C и 50°C, превышающих показатели прочности бездобавочного асфальтобетона в среднем на 55-70% и на 60-75% соответственно и прототипа при температурах: 20°C и 50°C, в среднем на 10-15% и на 5-15% соответственно, уменьшении расхода углеродных материалов. Повышение прочности объясняется улучшением структурирования модифицированного битума фуллереновой смесью, следовательно, вяжущее эффективнее переводится из объемного в пленочное состояние, из-за чего происходит рост прочности асфальтобетона при 20°C и 50°C.

Экспериментально установлено, что при введении в состав смеси для асфальтобетона фуллереновой смеси в количестве менее 0,03 масс. % от массы асфальтобетонной смеси наблюдается незначительное повышение прочностных показателей по сравнению с контрольным бездобавочным составом, а введение фуллереновой смеси в количестве более 0,06 масс. % от массы асфальтобетонной смеси является нецелесообразным, так как ведет к удорожанию конечной стоимости готового продукта — асфальтобетона. При этом введение фуллереновой смеси в указанном интервале позволяет получить параметры прочности при сжатии, превышающие показатели прочности бездобавочного асфальтобетона при температурах: 20°C и 50°C, в среднем на 55-70% и на 60-75% соответственно и прототипа при температурах: 20°C и 50°C, в среднем на 10-15% и на 5-15% соответственно.

Экспериментальные исследования показали, что количественное изменение соотношения компонентов состава асфальтобетонной смеси, масс. %: щебень — 42-44; кварц-полевошпатовый песок с модулем крупности Мкр=3 — 48-50; минеральный порошок МП-1 — 8-9; при этом битум берут в количестве — 5,4-5,6 сверх минеральной части; фуллереновую смесь берут в количестве — 0,03-0,06 от массы асфальтобетонной смеси позволяет варьировать состав асфальтобетона без ощутимого изменения прочностных показателей.

Компоненты состава асфальтобетонной смеси подобраны таким образом, чтобы получаемые образцы имели максимальные прочностные показатели.

Для получения предлагаемого состава асфальтобетонной смеси использовались следующие материалы: щебень фракции 5-15 мм, соответствующий требованиям ГОСТ 8267-82, ГОСТ 10260-82, ГОСТ 8268-82; кварц-полевошпатовый песок с модулем крупности Мкр=3, отвечающий требованиям ГОСТ 8736-85; минеральный порошок МП-1 — молотый известняк/мрамор, битум марки БНД90/130 производства Ангарского нефтеперерабатывающего завода Иркутской области.

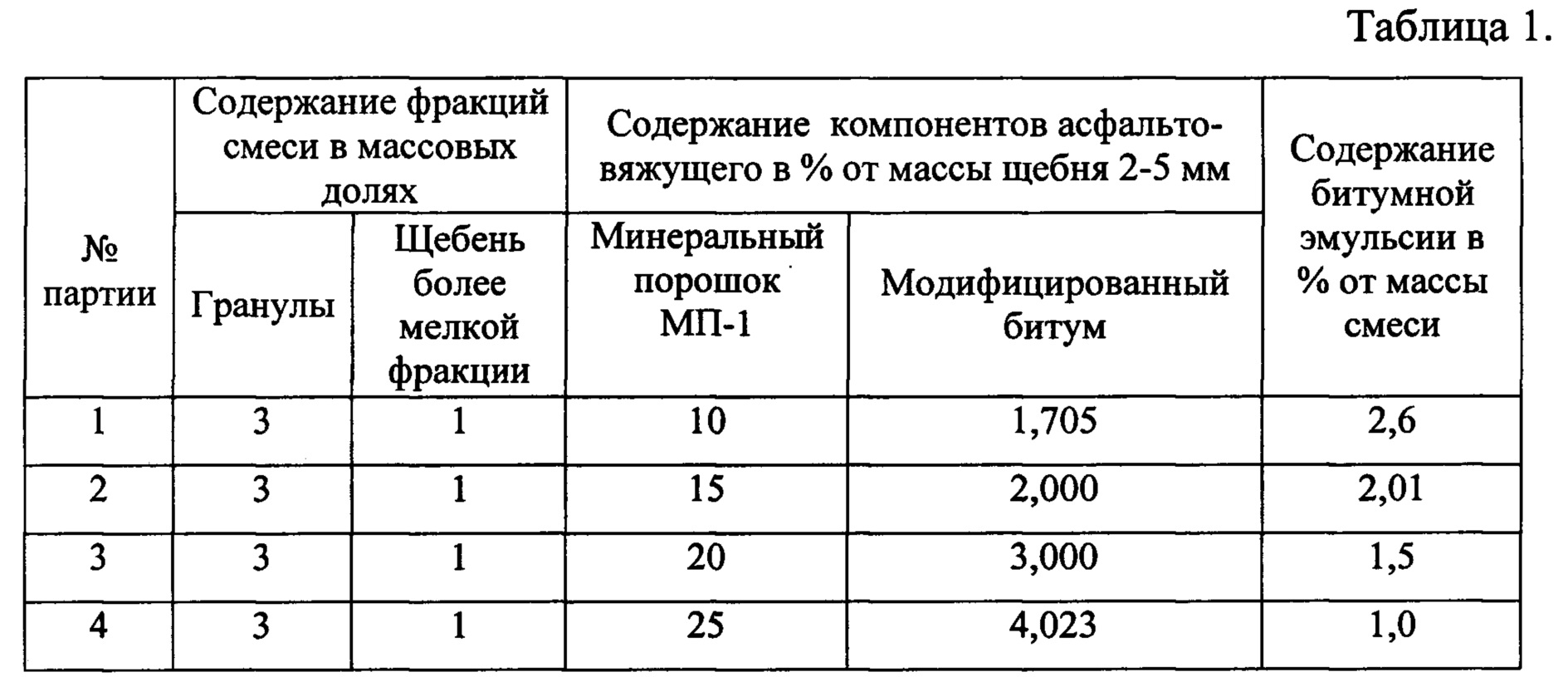

Были приготовлены три смеси компонентов, масс. %: щебень — 42-44; кварц-полевошпатовый песок с модулем крупности Мкр=3 — 48-50; минеральный порошок МП-1 — 8-9; при этом битум берут в количестве — 5,4-5,6 сверх минеральной части; фуллереновую смесь берут в количестве — 0,03-0,06 от массы асфальтобетонной смеси (составы 1-3, табл. 1). Одновременно готовят контрольный бездобавочный состав асфальтобетона (состав 4, табл. 1). Кроме того, готовят два известных состава асфальтобетона с использованием щебня, песка, минерального порошка, битума и наноструктурирующих модификаторов на основе битума (соответственно составы 5 и 6 по прототипу, табл. 1).

Смеси для составов 1-3 готовят следующим образом: фуллереновую смесь добавляют в предварительно обезвоженный и разогретый до 130-140°C битум и перемешивают с целью равномерного распределения. Минеральные материалы (щебень, кварц-полевошпатовый песок, минеральный порошок МП-1) предварительно высушивают. Кварц-полевошпатовый песок с модулем крупности Мкр=3 и щебень нагревают, периодически помешивая, до температуры 160-170°C, затем добавляют ненагретый минеральный порошок МП-1 и нагретый в отдельной емкости модифицированный битум. Смеси минеральных материалов с модифицированным битумом окончательно перемешивают в лабораторном смесителе до полного и равномерного объединения всех компонентов в течение 4-5 минут, до равномерного покрытия всех минеральных зерен битумом. При изготовлении образцов формы и вкладыши нагревают до температуры 90-100°C. Смесь полученного состава равномерно распределяют в форме штыкованием ножом. Формы с асфальтобетонной смесью ставят на нижнюю плиту пресса для уплотнения. Давление на уплотняемую смесь доводят до 40 МПа, время нагружения составляет 3 мин. Затем образцы извлекают из формы выжимным приспособлением. Аналогичным образом готовят образцы из контрольной смеси компонентов (состав 4, табл. 1): минеральные материалы (щебень, кварц-полевошпатовый песок, минеральный порошок МП-1) предварительно высушивают. Кварц-полевошпатовый песок с модулем крупности Мкр=3 и щебень нагревают, периодически помешивая, до температуры 160-170°C, затем добавляют ненагретый минеральный порошок и нагретый в отдельной емкости битум. Смеси минеральных материалов с битумом окончательно перемешивают в лабораторном смесителе до полного и равномерного объединения всех компонентов в течение 4-5 минут, до равномерного покрытия всех минеральных зерен битумом. При изготовлении образцов формы и вкладыши нагревают до температуры 90-100°C. Смесь равномерно распределяют в форме штыкованием ножом. Формы с асфальтобетонной смесью ставят на нижнюю плиту пресса для уплотнения. Давление на уплотняемую смесь доводят до 40 МПа, время нагружения составляет 3 мин. Затем образцы извлекают из форм выжимным приспособлением. Известные смеси компонентов (составы 5, 6 — по прототипу, табл. 1; варианты состава добавок представлены в табл. 2), наноструктурирующий модификатор готовят следующим образом: технический углерод — 10-20%, органоглину (межплоскостное расстояние 3 нм) — 1-20%, углеродные нанотрубки (длинна 0,2-10 мкм, диаметр 1,0 — 7,0 нм, число графеновых слоев от 1 до 5) — 0,2-10% и битум 50,0-88,8% диспергируют в ультазвуковой ванне типа «Сапфир» в течение 10 минут при температуре 180°C. Затем полученный модификатор в количестве 0,1% от общей массы асфальтобетонной смеси добавляют в битум и перемешивают с целью равномерного распределения углеродного наномодификатора.

Минеральные материалы (щебень, кварц-полевошпатовый песок, минеральный порошок МП-1) предварительно высушивают. Кварц-полевошпатовый песок с модулем крупности Мкр=3 и щебень нагревают, периодически помешивая, до температуры 160-170°C, затем добавляют ненагретый минеральный порошок и нагретый в отдельной емкости модифицированный битум. Смеси минеральных материалов с модифицированным битумом окончательно перемешивают в лабораторном смесителе до полного и равномерного объединения всех компонентов в течение 4-5 минут, до равномерного покрытия всех минеральных зерен битумом. При изготовлении образцов формы и вкладыши нагревают до температуры 90-100°C. Смесь равномерно распределяют в форме штыкованием ножом. Формы с асфальтобетонной смесью ставят на нижнюю плиту пресса для уплотнения. Давление на уплотняемую смесь доводят до 40 МПа, время нагружения составляет 3 мин. Затем образцы извлекают из форм выжимным приспособлением.

Исследуемые образцы испытывают на прочность при сжатии при 50°C и при 20°C. Испытания проводятся по стандартным методикам и для каждого вида испытаний изготавливаются образцы в соответствии с требованиями ГОСТ 12801-98 — «Материалы на основе органических вяжущих веществ, для дорожного и аэродромного строительства». В таблице 3 представлены прочностные показатели составов 1-6 исследуемых асфальтобетонов.

Анализ полученных результатов (табл. 3) позволяет сделать следующие выводы:

— прочность асфальтобетона при температуре 20°C с использованием фуллереновой смеси лежит в пределах 3,9-4,3 МПа, что превышает прочность асфальтобетона без добавок в среднем на 55-70% и прочность асфальтобетона по прототипу на 5-15%;

— прочность асфальтобетона при температуре 50°C с использованием фуллереновой смеси лежит в пределах 1,6-1,75 МПа, что превышает прочность асфальтобетона без добавок в среднем на 60-75% и прочность по прототипу на 10-15%;

— в составе смеси для асфальтобетона используется фуллереновая смесь с высоким процентным содержанием фуллеренов;

— введение фуллереновой смеси в разогретый до 130-140°C битум не требует распределения с помощью ультразвука, что упрощает технологический процесс подготовки асфальтобетонной смеси.

Предлагаемый состав асфальтобетонной смеси готовят следующим образом: берут фуллереновую смесь в количестве 0,03-0,06 масс. % от массы асфальтобетонной смеси и добавляют в предварительно обезвоженный и разогретый до 130-140°C битум марки БНД 90/130 производства Ангарского нефтеперерабатывающего завода Иркутской области, который берут в количестве — 5,4-5,6 масс. % сверх минеральной части и перемешивают с целью равномерного распределения. Минеральные материалы (щебень, кварц-полевошпатовый песок, минеральный порошок МП-1) предварительно высушивают. Кварц-полевошпатовый песок с модулем крупности Мкр=3 — 48-50 масс. % и щебень фракции 5-15 мм 42-44 масс. % нагревают, периодически помешивая, до температуры 160-170°C, затем добавляют ненагретый минеральный порошок МП-1 — молотый известняк/мрамор 8-9 масс. % и нагретый в отдельной емкости модафицированный битум. Смеси минеральных материалов с модифицированным битумом окончательно перемешивают в лабораторном смесителе до полного и равномерного объединения всех компонентов в течение 4-5 минут до равномерного покрытия всех минеральных зерен битумом. При изготовлении образцов формы и вкладыши нагревают до температуры 90-100°C. Смесь равномерно распределяют в форме штыкованием ножом. Формы с асфальтобетонной смесью ставят на нижнюю плиту пресса для уплотнения. Давление на уплотняемую смесь доводят до 40 МПа, время нагружения составляет 3 мин. Затем образцы извлекают из форм выжимным приспособлением.

Примеры, подтверждающие получение асфальтобетонной смеси с использованием в качестве углеродной добавки — фуллереновой смеси.

Пример 1: в качестве углеродной добавки используется фуллереновая смесь, которая получена при синтезе в электродуговом плазмохимическом реакторе. В основе работы реактора лежит эрозия графитовых электродов в плазме дугового разряда. Разряд инициируется при давлении 105 Па путем пропускания через электроды тока частотой 44 либо 66 кГц. Эрозия стержней (графитовых электродов) происходит в замкнутом герметичном объеме, заполненным гелием.

Хроматографическое исследование углеродного наноматериала методом жидкостной хроматографии путем растворения исследуемого вещества в толуоле и разделение на колонке Cosmosil «Buckyprepwaters» показало выделение из фуллереновой смеси С60 и С70.

Фуллереновую смесь берут в количестве 0,03% от общей массы асфальтобетонной смеси и добавляют в предварительно обезвоженный и разогретый до 140°C битум марки БНД 90/130 производства Ангарского нефтеперерабатывающего завода, которого берут — 5,6 масс. % сверх минеральной части с целью равномерного распределения. Минеральные материалы (щебень, кварц-полевошпатовый песок, минеральный порошок МП-1) предварительно высушивают. Кварц-полевошпатовый песок с модулем крупности Мкр=3-50 масс. % и щебень фракции 5-15 мм 42 масс. % нагревают, периодически помешивая, до температуры 170°C, затем добавляют ненагретый минеральный порошок МП-1 — молотый известняк/мрамор 8 масс. % и нагретый в отдельной емкости модифицированный битум. Смеси минеральных материалов с модифицированным битумом окончательно перемешивают в лабораторном смесителе до полного и равномерного объединения всех компонентов в течение 5 минут, до равномерного покрытия всех минеральных зерен битумом. При изготовлении образцов формы и вкладыши нагревают до температуры 100°C. Смесь равномерно распределяют в форме штыкованием ножом. Формы с асфальтобетонной смесью ставят на нижнюю плиту пресса для уплотнения. Давление на уплотняемую смесь доводят до 40 МПа, время нагружения составляет 3 мин. Затем образцы извлекают из форм выжимным приспособлением.

Предел прочности на сжатие при 50°C горячего, плотного, мелкозернистого асфальтобетона типа «Б», марки II составляет 1,6 МПа, предел прочности на сжатие при 20°C составляет 3,9 МПа.

Пример 2: проводят аналогично примеру 1, при следующем соотношении компонентов: фуллереновую смесь берут в количестве 0,045% от общей массы асфальтобетонной смеси; битум марки БНД 90/130 производства Ангарского нефтеперерабатывающего завода берут в количестве — 5,5 масс. % сверх минеральной части; кварц-полевошпатовый песок с модулем крупности Мкр=3-49 масс. %; щебень фракции 5-15 мм 43 масс. %; минеральный порошок МП-1 — молотый известняк/мрамор 8 масс. %

Предел прочности на сжатие при 50°C горячего, плотного, мелкозернистого асфальтобетона типа «Б», марки II составляет 1,75 МПа, предел прочности на сжатие при 20°C составляет 4,3 МПа.

Пример 3: проводят аналогично примеру 1, при следующем соотношении компонентов: фуллереновую смесь берут в количестве 0,06% от общей массы асфальтобетонной смеси; битум марки БНД 90/130 производства Ангарского нефтеперерабатывающего завода берут в количестве 5,4 масс. % сверх минеральной части; кварц-полевошпатовый песок с модулем крупности Мкр=3-48 масс. %; щебень фракции 5-15 мм 44 масс. %; минеральный порошок МП-1 — молотый известняк/мрамор 8 масс. %.

Предел прочности на сжатие при 50°C горячего, плотного, мелкозернистого асфальтобетона типа «Б», марки II составляет 1,65 МПа, предел прочности на сжатие при 20°C составляет 4,0 МПа.

Предлагаемое изобретение по сравнению с прототипом (см. патент РФ №2414126, МПК С04В 24/36, С04В 20/10, В82В 3/00, опубл. 20.02.2011, бюл. №5) позволяет получить следующие преимущества:

— уменьшение расхода углеродных наноматериалов; использование в качестве углеродных наноматериалов — фуллереновой смеси с выскоми содеджанием фуллеренов;

— исключение распределения добавки в битуме ультразвуком, применение которого требует значительных затрат энергии, передача которой посредством звукового поля затруднительна;

— повышение пределов прочности на сжатие при температурах 50°C и 20°C при использовании в качестве углеродной добавки — фуллереновой смеси.

Предлагаемый состав асфальтобетонной смеси на основе щебня, песка, минерального порошка, битума и фуллереновой смеси может быть использован в дорожном строительстве для дорожных покрытий.

Состав асфальтобетона, включающий щебень, песок, минеральный порошок, битум и углеродную добавку, отличающийся тем, что в качестве углеродной добавки содержит фуллереновую смесь, полученную при синтезе в электродуговом плазмохимическом реакторе, при следующем соотношении компонентов, мас.%:

| щебень | 42-44 |

| кварц-полевошпатовый песок с модулем крупности Mкр=3 | 48-50 |

| минеральный порошок МП-1 | 8-9, |

при этом битум БНД 90/130 берут в количестве 5,4-5,6 мас.% сверх минеральной части, фуллереновую смесь берут в количестве 0,03-0,06 мас.% от массы асфальтобетона, а для равномерного распределения фуллереновой смеси в битуме используется нагрев битума до температуры 130-140°C.

Технология приготовления асфальтобетонной смеси и контроль. ГОСТ 9128-97

— Для приготовления а/б смеси необходимо предварительно разработать в лабораторных условиях его состав (количества щебня, песка, минерального порошка и битума).

— Для обеспечения точного состава а/б смеси необходимо предварительная сортировка этих материалов (сортировочные устройства устанавливаются до холодного вертикального элеватора).

— Количество материалов, отпускаемых со складов завода в смеситель, должно соответствовать составу смеси, предложенного лабораторией.

— Для восстановления кровель применяется а/б смесь, используемая для всех типов дорог:

Тип А

Марки I,

где содержание щебня должно составлять 50-60% (гос. стандарт 9128-97)

— Для приготовления смеси в смеситель в первую очередь подается щебень, песок, минеральный порошок; после получения смеси подается соответствующее количество битума для последующего смешения.

— Температура щебня и песка в процессе смешивания должна составлять 165-185 С°

— Минеральный порошок подается в холодном виде.

— Температура битума должна составлять 140-160 С°

— После выпуска из смесителя температура смеси должна составлять 140-160 гр. С.

— Состав щебня должен быть таким, чтобы его зерна проходили:

через 20-мм сито – 90-100%,

через 15-мм сито – 75-100%.

— Допустимое отклонение в количестве материалов в процессе приготовления а/б смесей должно быть не более:

щебня – 3%,

песка – 3%,

битума – 1,5%,

мин. порошка – 1,5%.

— температура битума проверяется каждые 2 часа.

— Контроль за остальными компонентами смеси ведется непрерывно.

— Температура готовой смеси проверятся при каждой погрузке в самосвал.

— Качество а/б смеси проверяется в каждую смену в лабораторных условиях.

— Время доставки а/б смеси не должно превышать 1, 5 часа при температуре воздуха свыше 10 С°.

— Работа механизмов предварительной сортировки и устройств по взвешиванию компонентов проверяются каждые 2 недели, а при возникновении подозрений в неточности – немедленно.

— При визуальном осмотре а/б смесь должна выглядеть однородной, рыхлой, не должна прилипать к кузову автомобиля.

В случае возникновения сомнений она должна быть проверена в лабораторных условиях.

— Состав зерен а/б смеси проверяется раз в 3 смены, а содержание щебня – каждую смену, ускоренным методом.

— Прочность используемых в а/б смесях (тип А) щебня не должна быть ниже 1000.

— В щебне (тип А) допустимо наличие не более 15% плоских и игольчатых зерен.

— Содержание глинистых или пылевых частиц в щебне и песке не должно превышать 1%.

— Пористость минерального остова не должна превышать 23%.

— А/б смесь должна соответствовать следующим требованиям:

| Наименование показателей | Климатические зоны | ||

| l | ll, lll | lV, V | |

Водонасыщенность в % по объему Тип А Б и Г В и Д Остаточная пористость по % объема | 2.0-3.5 1.5-3.0 1.0-2.5 2.0-3.5 |

2.0-5.0 1.5-4.0 1.0-4.5 2.0-5.0 |

3.0-7.0 2.5-6.0 2.5-6.0 3.0-7.0 |

Состав зерен а/б смесей типа А марки I должен составлять:

| Тип смеси | Состав зерен в % меньше мм | |||||||||

| 20 | 15 | 10 | 5 | 2.5 | 1.25 | 0.63 | 0.315 | 0.14 | 0.071 | |

| А | 90-100 | 75-100 | 62-100 | 40-50 | 28-38 | 20-28 | 14-20 | 10-15 | 6-12 | 4-10 |

— Нагретый до рабочего состояния битум необходимо использовать в течение 5 часов.

— После готовности а/б смеси его необходимо загрузить в автомашины или в складское хранилище

— В зависимости от консистенции битума, используемые материалы в процессе приготовления а/б смеси должны иметь следующую температуру:

| Вид смеси | Марка битума | Температура в С° | ||

| Битум | Щебень и песок | А/б смесь | ||

| горячий | БНД: 40/60 60/90 90/130 БН: 60/90, 90/130 | 130-150 | 165-185 | 140-160 |

| Холодный | БНД: 130/200, 200/300, 130/200 БН: 200/300 | 110-130 | 145-165 | 120-140 |

АГ: 130/200 МГ: 130/200 | 80-100 | 115-135 | 90-110 | |

— Для приготовления а/б смеси необходимо иметь необходимое количество щебня, песка, минерального порошка и битума.

— В ходе приготовления смеси необходимо произвести предварительное дозирование по объемам – в соответствии с зерновым составом, разработанным в лаборатории.

Влажный щебень и песок определенного зернового состава в установленных объемах поступает в сушильно-нагревочную печь. После печи поступает на сита двойной сортировки, а оттуда – в соответствующие бункеры.

Из этих бункеров щебень, песок и минеральный порошок в определенных дозах подаются в смеситель (битум подается отдельно).

— Цикл приготовления смеси считается завершенным, когда она поступает в машину по перевозке смеси или в заводское складское хранилище.

Как делают асфальт? | Санленд Асфальт

Как производится асфальт?

10 января, 18 / Ремонт асфальта

Люди ездят и ходят по асфальту каждый день, даже не задумываясь об этом. Асфальтовое покрытие покрывает дороги, взлетно-посадочные полосы и автостоянки, чтобы люди во всем мире могли добраться туда, куда им нужно. Это один из наиболее часто используемых материалов для дорожных покрытий, потому что он прочный, его можно быстро отремонтировать и повторно использовать в других проектах дорожного покрытия.

Какие ингредиенты входят в состав асфальтового покрытия?

Два основных ингредиента, смешанных вместе, чтобы сделать асфальтовое покрытие, — это асфальтовый цемент и заполнитель. Асфальтовый цемент — это высоковязкая жидкая форма нефти. Он действует как клей, который связывает совокупность (небольшие камни) вместе, чтобы создать жесткий и гибкий материал. Асфальтовое покрытие обычно состоит из 5% асфальтобетона и 95% заполнителя. Как правило, на нижних уровнях слоя дорожного покрытия частицы заполнителя более крупные и немного менее угловатые; на поверхностных уровнях частицы более мелкие и более угловатые.Для продления срока службы дорожного покрытия могут быть добавлены очень мелкие частицы заполнителя, называемые «мелкими частицами». Помимо асфальтового цемента и заполнителя, компании-производители могут добавлять в смесь определенные химические вещества, такие как гашеная известь для более плотного сцепления или полимеры для повышения гибкости. Состав может несколько отличаться в зависимости от климата места, где будет укладываться асфальтовое покрытие. Асфальт для участков с более теплым климатом становится более твердым, чтобы выдерживать более высокие температуры, а асфальт для участков с более холодным климатом — более мягким.

Как производится смесь для асфальтового покрытия?

Смеси для асфальтовых покрытий обычно производятся на заводе. Все ингредиенты должны быть точно отмерены, чтобы соответствовать типу проекта и климату объекта. Затем толстый битумный цемент нужно сделать более жидким, чтобы его можно было смешать с заполнителем и другими компонентами. Методы разбавления асфальта включают разбавление путем применения растворителя, эмульгирование в воде или нагревание. Отопление — самый распространенный метод.Заполнитель необходимо очистить, просушить и прогреть. Когда и заполнитель, и асфальт нагреваются до нужной температуры, они смешиваются вместе в барабане или толкательной мельнице, которые представляют собой разные типы смесительных машин, которые производят гомогенную смесь. Выбор правильной температуры для процесса имеет решающее значение — производители должны регулировать температуру в зависимости от времени, которое потребуется для транспортировки смеси для дорожного покрытия с завода на строительную площадку, от толщины асфальтового цемента в начале и того, сколько времени потребуется на уплотните смесь после нанесения.

В чем разница между горячим асфальтом и теплым асфальтом?

Горячий асфальт в настоящее время является наиболее часто используемой формой асфальтового покрытия, но теплый асфальт все чаще используется в строительных проектах. HMA требует, чтобы заполнитель был высушен и нагрет, а битумный цемент был нагрет до очень высокой температуры перед их смешиванием. Кроме того, HMA необходимо поддерживать при высоких температурах во время его нанесения и уплотнения.Для изготовления WMA определенные эмульсии, цеолиты, воски или вода добавляются в асфальтовый цемент перед его смешиванием с заполнителем. Этот метод позволяет производить продукцию при гораздо более низких температурах, что снижает потребление энергии, использование нефти и выбросы вредных газов.

Производство асфальта — это разнообразный, но точный процесс. При применении обученными профессионалами и надлежащем обслуживании он может прослужить десятилетия.

Асфальтобетонная смесь — обзор

11.6.1.2 Деформация

Покрытие Деформация является результатом нестабильности, движения или слабости асфальтовой смеси в зернистом основании или земляном полотне, и, кроме того, растрескивание покрытия может сопровождать некоторые виды деформации. Искажение дорожного покрытия может принимать разные формы, но наиболее распространенными являются колейность и толкание.

Колейность (образование канальных впадин, колеи ) возникает в следах колес на поверхности дорожного покрытия. Колеи — серьезная проблема, потому что колеи способствуют неровной поверхности катания и могут заполняться водой во время дождя или снегопада, что затем может привести к тому, что транспортные средства, движущиеся по дороге, переключатся на акваплан и потеряют управление.

Колейность (часто называемая остаточной деформацией) — распространенная форма повреждения гибких покрытий и возникает, когда (загруженные или тяжелые) шины грузовиков движутся по асфальтобетонному покрытию, покрытие прогибается очень незначительно. Эти прогибы колеблются от гораздо менее десятой доли миллиметра в холодную погоду — когда тротуар и грунтовое покрытие очень жесткие — до миллиметра или более в теплую погоду — когда поверхность тротуара горячая и очень мягкая. Если модуль упругости смеси достаточен, дорожное покрытие имеет тенденцию возвращаться в исходное положение после того, как шина грузовика проходит через заданное место на дорожном покрытии.Однако часто поверхность покрытия не восстанавливается полностью, оставляя очень небольшую (но не незначительную) остаточную деформацию покрытия на пути колеса. Соответственно, после того, как многие колесные нагрузки прошли по дорожному покрытию — количество колесных нагрузок будет зависеть от качества дорожного покрытия — колейность может стать значительной, что приведет к появлению сильно изрезанного дорожного покрытия с глубиной 0,75 дюйма или более (20 мм или более). Глубина колеи около 10 мм или более обычно считается чрезмерной и представляет собой серьезную угрозу безопасности.

Колейность земляного полотна вызвана уплотнением или перемещением материалов из-за повторяющейся транспортной нагрузки. В тяжелых случаях может произойти приподнятие за пределами колеи. Этот режим происходит сбой в базе или к югу от основания в результате чрезмерных напряжений, проникновения влаги, или основного провала дизайна. Следовательно, это может выглядеть как впадина на пути колеса или подъем по краям колеи. Колейность обычно возникает при новом строительстве дорожного покрытия и становится минимальной по мере затвердевания и старения асфальтового вяжущего.Колейность также вызывается грузовиками, которые перевозят тяжелые грузы на шинах со значительно повышенным давлением накачивания на тротуарах, не предназначенных для того, чтобы выдерживать такие нагрузки. Эти смеси имели слишком высокое содержание асфальта, слишком высокое содержание мелких частиц, заполнители с круглой и гладкой текстурой и слишком мягкий асфальт. Улучшения в процедурах составления смесей, агрегированных спецификациях и тестировании, а также в связующих PG значительно уменьшили проблемы колейности.

Наконец, колейность чаще встречается летом, когда повышенные температуры размягчают асфальтовый цемент.На покрытиях из холодного асфальта (CMA) недостаточная аэрация или отверждение эмульсии может привести к тому, что смесь станет нежной и покроется колеями. Это особенно проблема, когда укладка из холодной смеси укладывается в конце года. Другие связанные формы остаточной деформации включают толкание и стирку.

Толкание (гофры , , , обшивка, ) — это форма пластической деформации, которая приводит к появлению ряби на поверхности тротуара. Обычно они возникают при сильном горизонтальном напряжении, когда движение начинается и останавливается, на спусках при торможении транспортных средств, на перекрестках и на крутых горизонтальных поворотах.Гофры обычно возникают из-за слишком большого количества асфальта или использования в смеси очень мягкого асфальта.

Обычно толчки возникают на перекрестках при остановке транспортных средств, оказывая поперечную силу на поверхность горячей смеси, вызывая ее чрезмерную деформацию по тротуару, а не в колее колеса. Вымойка представляет собой аналогичное явление, но в этом случае деформация принимает форму серии больших волн на поверхности тротуара. Колейность, толкание и промывка обшивки могут быть результатом остаточной деформации любой части дорожного покрытия — земляного полотна, зернистого основания или любого связанного слоя.Чрезмерная остаточная деформация в одном или нескольких связанных слоях является результатом того, что асфальтобетонная смесь теряет прочность и жесткость при высоких температурах. Некоторые проблемы с дизайном смеси, такие как выбор слишком мягкого асфальтового вяжущего для данного климата и уровня дорожного движения, могут сделать его склонным к колейности и другим формам необратимой деформации.