Электроды для сварки инвертором тонкого металла: Сварка инвертором тонкого металла

Сварка инвертором тонкого металла

Из не толстой стали выполнено множество конструкций. Это кузова автомобилей, емкости под жидкости, и трубки небольшого диаметра. На предприятиях сварка тонких листов металла осуществляется специальными аппаратами, обеспечивающими оптимальное соединение. Но как сварить подобные материалы в быту? Какие электроды подойдут? На каких режимах аппарата вести шов? Сварка инвертором тонкого металла будет успешной, если знать ответы на эти вопросы, а также посмотреть соответствующее видео.

Особенности работы с листовым железом

Не все сварщики умеют сваривать листы стали толщиной 1-1.5 мм. Это требует определенных знаний и навыков. Но если проявлять упорство и практиковаться, а также изучать видео о том, как варить тонкий металл инвертором, то можно достичь значительных успехов.

Сварка тонкого металла осложняется следующими факторами:

- Прожоги. Поскольку свариваемый материал довольно тонкий, в нем часто случаются сквозные дыры.

- Непровары. Желая избежать первого дефекта, сварщики слишком спешат при прохождении стыка, и остаются не проваренные места. Это портит герметичность соединения, и делает непригодным изделие под работу с жидкостями. На излом и разрыв сопротивление тоже маленькое. В решении ситуации помогают правильные настройки инвертора и выбор электродов.

- Наплывы с обратной стороны. Сварка тонколистового металла сопровождается еще одной распространенной проблемой — выступающими валиками с обратной стороны поверхности. С лицевой части изделие имеет ровный шов, без пор и непроваров, но расплавленный металл сварочной ванны, под действием силы тяжести, продавливает участок шва на другую сторону. Ситуация решается специальными подложками или уменьшением силы тока, и изменением техники наложения шва.

- Деформация конструкции. Листовая сталь быстро перегревается, что ведет к расширению межмолекулярной составляющей.

Конструкция начинает вытягиваться в зоне нагрева. Поскольку края изделия остаются холодными, поверхность покрывается волнами или общим изгибом. На не ответственных изделиях возможна холодная правка формы резиновыми молотками. Но если такой возможности нет, то применяется определенное чередование наложения шва по всей длине.

Конструкция начинает вытягиваться в зоне нагрева. Поскольку края изделия остаются холодными, поверхность покрывается волнами или общим изгибом. На не ответственных изделиях возможна холодная правка формы резиновыми молотками. Но если такой возможности нет, то применяется определенное чередование наложения шва по всей длине.

Используемые электроды

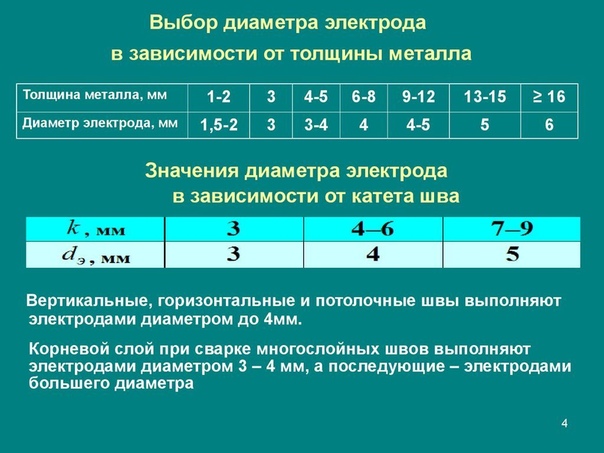

Чтобы успешно справиться с подобной работой важно правильно выбрать электроды для тонкого металла. Поскольку сварка ведется на пониженных токах, применение электродов диаметром 4 и 5 мм будет «душить» электрическую дугу, не давая ей нормально гореть.

Оптимальным вариантом для соединения тонких металлов являются электроды диаметром 2-3 мм. Дуговая сварка пройдет успешно, если предварительно прокалить расходные материалы при температуре 170 градусов. Это позволит покрытию плавиться равномерно, не мешая манипулированию дугой и формированию шва.

Электроды для сварки тонкого металла должны иметь качественное покрытие.

Режимы аппарата и параметры сварки

Опытные сварщики знают как варить тонкий металл, благодаря опробованию разнообразных настроек аппарата. В результате были выведены оптимальные параметры, хорошо подходящие для этого вида работ. Вот основные настройки:

| Толщина металла, мм | Сила тока, А | Диаметр электрода, мм |

| 0.5 | 10 | 1 |

| 1 | 25-35 | 1.6 |

| 1.5 | 45-55 | 2 |

| 2 | 65 | 2 |

| 2.5 | 75 | 3 |

Сварочный ток важно установить ниже, чем при работе с толстыми пластинами. Это поможет избежать прожогов и подтеков. Отлично зарекомендовали себя в этой области инверторы, позволяющие варить переменным напряжением, но с высокой частотой, а также аппараты постоянного тока.

Это поможет избежать прожогов и подтеков. Отлично зарекомендовали себя в этой области инверторы, позволяющие варить переменным напряжением, но с высокой частотой, а также аппараты постоянного тока.

Если настройки агрегата позволяют выставлять уровень стартового напряжения, то следует этим воспользоваться и установить меньшее значение (примерно на 20%), чем рабочий ток. Это не даст пропалить участок при начале розжига дуги и поможет начинать сварку сразу в месте соединения. Если стартовый ток не регулируется, то можно запалить электрод на толстой поверхности, а затем перенести на стык.

Сварка тонкого металла подразумевает работу на малых токах. Для этого настройки инвертора должны поддерживать рабочие значения амперметра на уровне 10-30 А. Если минимально регулируемая величина выше этих параметров, то понизить силу тока возможно дополнительным сопротивлением в цепи. Для этого используется пружина из высокоуглеродистой стали, помещаемая между изделием и кабелем массы. Поможет и установка дополнительного балластника, понижающего ток до нужного уровня.

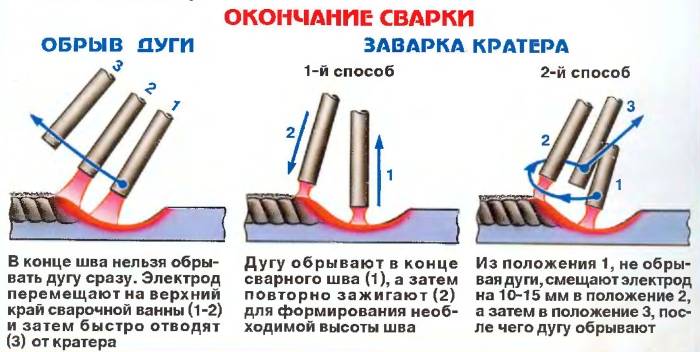

Если настройки аппарата поддерживают работу импульсного режима, то можно воспользоваться этим. Особенно тонкую сталь сваривают прерывистой дугой. Импульсный ток будет автоматически разрывать дугу, давая металлу остыть.

Техника сварки

Сваривание тонколистового железа требует грамотного подвода краев пластин друг к другу. Соединение в стык часто приводит к прожогам, и подходит только для опытных сварщиков. Если есть возможность, стоит расположить пластины внахлест. Это создаст некоторое основание для наплавляемого металла, и не позволит прожечь все изделие. Электрод в этом случае направляется преимущественно на нижнюю пластину, т. к. иное положение приведет к подрезам верхней стороны.

При соединении в стык разделка кромок не выполняется. Потребности в зазоре тоже нет. Необходимо максимально плотно свести торцы деталей и выполнить прихватки. Невысокая сила тока и тонкие электроды значительно облегчаю работу. Далее варить можно несколькими способами:

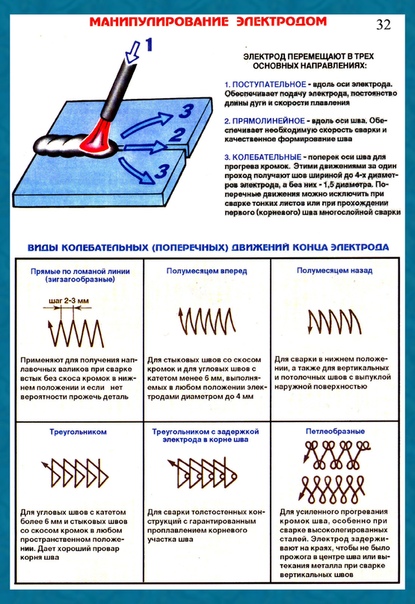

- Выставить малый ток и быстро вести шов без колебательных движений, строго по линии соединения.

- Приподнять силу тока немного выше, но вести шов прерывистой дугой, давая металлу время остыть, перед очередной «порцией» присадки.

- Варить вышеописанными способами, но с использованием специальной подложки, для поддержания разогретого участка и избежания проваливания. Металлический стол здесь не подойдет, поскольку изделие может частично привариться к нему. Хорошей альтернативой будет графитовая подкладка.

- Для предотвращения сильной деформации накладывать швы в шахматном порядке, либо небольшими участками (по 100 мм). При последнем методе заканчивать следующий шов необходимо на месте начала предыдущего. Это позволит равномерно нагреть изделие по всей длине, и минимизировать деформацию.

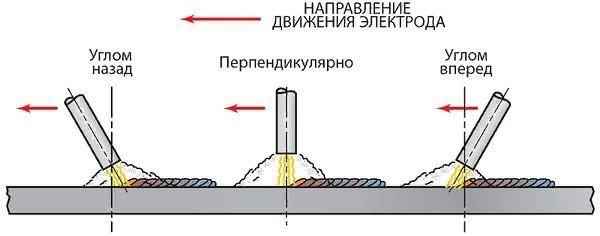

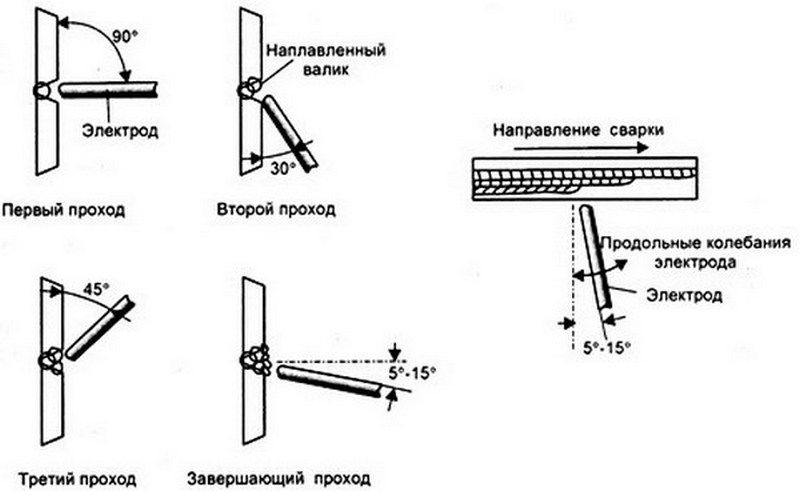

Сварка ведется короткой дугой, что позволяет быстро сформировать шов и избежать перегрева участка. Увеличение дистанции между концом электрода и поверхностью, визуально не дает прожечь пластины, но не содействует образованию сварочного валика. Электрод держится на себя под углом 45 градусов, или под наклоном в сторону. Прямого угла следует избегать, т. к. это ведет к прожогам.

Прямого угла следует избегать, т. к. это ведет к прожогам.

Альтернативные методы

Кроме инверторов, хорошо подойдет и полуавтоматический способ сварки, особенно при работе с корпусами автомобилей. Преимущество заключается в отсутствии необходимости менять электрод, т. к. проволока подается постоянно. Это значительно ускоряет весь процесс при объемных проектах. Расстояние между изделием и грелкой легче контролировать, поскольку нет сгораемой части электрода. Начинающим сварщикам легче освоить этот метод.

Сварка полуавтоматом позволяет работать с еще более тонкими листами стали ввиду использования проволоки 0,8 мм. Но подобное оборудование не всегда доступно в быту, поэтому инверторный способ остается востребованным. После рассмотрения данных советов становится понятно как правильно варить тонкий металл. Дополнительные видео о работе с инвертором и полуавтоматом помогут закрепить знания и приступить к практике.

Поделись с друзьями

1

0

0

0

Какими электродами варить тонкий металл

Прежде всего, стоит отметить, что тонким металлом считается металл толщиной 2 или менее миллиметров. В наше время такой металл находит все более широкое применение, потому что для изготовления деталей для сваривания такой толщины не нужно использовать большое количество металла, и, как следствие, Вы можете приобрести такие детали по более выгодным ценам.

В наше время такой металл находит все более широкое применение, потому что для изготовления деталей для сваривания такой толщины не нужно использовать большое количество металла, и, как следствие, Вы можете приобрести такие детали по более выгодным ценам.

Чаще всего со свариванием тонкого металла можно столкнуться при работе с профильными трубами.

Чаще всего многие производят сваривание тонкого металла ручной дуговой сваркой. К примеру, если Вы производите сваривание, метала толщиной 1,5 миллиметра, то Вам лучше всего воспользоваться электродами толщиной 2 миллиметра. Подбирать сварочный электрод для сваривания тонкого металла Вам нужно исходя из Ваших ожиданий от конструкции и типа металла.

Для сваривания тонкого металла многие используют непрерывную сварку по длине всего шва. Значение сварочного тока равняется 40 – 60 Амперам, а, может быть, больше или меньше, потому что такие параметры зависят от типа сварочного аппарата.

Значение сварочного тока равняется 40 – 60 Амперам, а, может быть, больше или меньше, потому что такие параметры зависят от типа сварочного аппарата.

Главное, что Вам нужно достичь при сваривании тонкого металла это проваривание, но не прожиг металла. При проведении сваривания тонкого металла непрерывистой дугой Вам нужно вести электрод со средней скоростью, потому, что превысив ее, Вы проварите только верх шва, понизив – прожжете металл.

Вторым способом сваривания тонкого металла является сваривание с прекращением дуги. В основном при сваривании тонкого металла используется данный способ сваривания. Если же металл при сваривании слишком тонкий или Вы используете слишком большой сварочный ток, то Вам можно использовать точечное сваривание, позволяющее производить сваривание точками, при этом, не прожигая металл.

Происходить сварочный процесс должен достаточно быстро, чтобы металл не успевал остывать. Даже при сваривании точечным способом Вам нужно быть предельно внимательными, что не прожечь металл или сделать поверхностный шов, который не будет способен выполнять свою работу.

А теперь переходим к свариванию тонкого металла полуавтоматом. Да, действительно, производить сваривание полуавтоматической сваркой намного проще, нежели другими способами сваривания. Примечательно, что данный сварочный аппарат может производить сваривание на маленьком токе. При сваривании полуавтоматической сваркой можно производить сваривание непрерывно и точками.

Производить сваривание разным способами с использованием полуавтоматического сварочного аппарата не имеет значения, потому что для успешного сварочного процесса Вам нужно просто в определенные моменты вовремя нажимать на кнопку. Все дело не в сварочных аппаратах, а в опыте сварщика и его желании учиться и использовать современные качественные электроды и технологии сваривания.

Электроды для тонкого металла

Сейчас сварка тонкого металла нужна как никогда. Современные автомобили, катера, лодки и многие другие современные товары не обходятся без применения тонкого металла, потому что выпускать продукцию по советским меркам экономии металла в наше время просто не рентабельно.

Как видите, сварка тонкого металла очень востребована, а также востребованы и умельцы, способные сварить такой металл. На самом деле сварка такого металла — очень сложный процесс, потому что при малейшей ошибке металл прожигается и становится непригодным для применения. При сваривании тонкого металла применяют ручную дуговую сварку, не прерывистую и прерывистую сварку, а также сварку полуавтоматическим сварочным аппаратом. Реже используется для сварки тонкого металла газовая сварка.

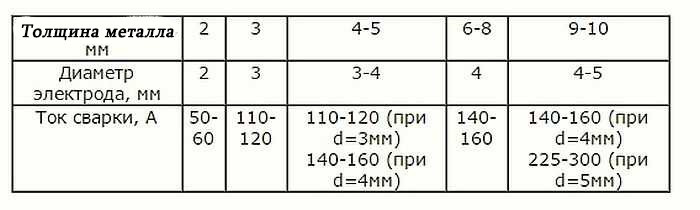

Итак, сейчас мы рассмотрим основные требования для сварки тонкого металла: толщина электрода, требуемый ток и вид электродов. Для сварки тонкого металла необходимо использовать электроды диаметром 3 – 4 миллиметра и ток от 140 до 180 Ампер. Такие параметры электродов должны быть только для металла толщиной 3 миллиметра. Для сварки еще более тонкого металла нужно использовать электроды от 0,5 мм до 2,5. Следовательно, для таких электродов нужно использовать ток от 10 до 90 Ампер.

Для сваривания на малом токе необходимо применять электроды со специальными видами покрытия, которые будут обеспечивать легкое возбуждение и устойчивое горение. Также они должны медленно плавиться и давать жидкотекучий металл, который будет придавать шву прекрасный вид.

Таким требованиям соответствует электрод ОМА-2. В его покрытие входит 36,5% титанового концентрата, 6% ферромарганцевой руды, 46,8% муки и многое другое – общем все, что нужно для стабильного и постоянного горения дуги – того, что должно присутствовать при сварке тонкого металла. ОМА-2 идеально подходят для сварки тонкого металла, потому что имеет стабильное горение дуги, которое применяется для сварки углеродистой стали.

Также хорошо подходят для сварки электроды МТ-2, которые, как и ОМА-2, прекрасно подходят для сваривания тонкого металла и имеют такие же качества, как и ОМА-2. Однако вести сварку электродами МТ-2 лучше всего на постоянном токе обратной полярности. Также если свариваемый металл достигает толщины более 1 миллиметра, то Вы можете смело применять переменный ток.

Также если свариваемый металл достигает толщины более 1 миллиметра, то Вы можете смело применять переменный ток.

Также Вам необходимо помнить, что прекрасные результаты сварки Вы обеспечите, если будете сваривать способом «сверху вниз», потому что при этом уменьшается глубина проплавления свариваемых частей. Также в некоторых случаях применяется газовая сварка, но она «калечит» будущее изделие, деформируя его. Многие специалисты не советуют применять газовую сварку. Послушаться или нет – решать Вам.

Лучше всего поступить по совету специалистов и купить электроды ОМА-2 или МТ-2 и варить со спокойной душой. Кстати, для того чтобы купить эти электроды Вам не нужно далеко ходить: Вы можете заказать их через пункт меню «Контакты», выбрав самостоятельно завод изготовитель.

Как сварить тонкий металл – уроки для начинающих

Сварка даже с помощью инверторного аппарата тонкого металла зачастую становится причиной возникновения определенных сложностей даже у опытных сварщиков. Дело в том, что здесь придется руководствоваться совершенно иными правилами, нежели при соединении между собой элементов значительной толщины.

Дело в том, что здесь придется руководствоваться совершенно иными правилами, нежели при соединении между собой элементов значительной толщины.

Прежде всего, следует отметить, что чересчур сильно разогревать тонкий металл категорически запрещается, так как он будет прогорать, а в его структуре станут появляться дыры. В связи с этим, электродом при сварке довольно тонких листов металла ведут как можно быстрее, не отклоняя его в сторону.

Другой сложностью, связанной со сваркой относительно тонкого металла, является необходимость использовать малых токов, соответственно, сваривать придется на короткой дуге. Если произойдет даже незначительный отрыв, дуга погаснет. В некоторых случаях возникают трудности даже с розжигом, поэтому нужно будет пользоваться устройствами с хорошими показателями вольт-амперных свойств, аппарат также должен позволять плавно осуществлять регулировку тока, особенно при сварке аргоном.

Особенности сваривания тонкого металла при помощи инвертора

Полуавтоматический инверторный аппарат позволяет получить наиболее качественное соединение, которое будет довольно прочным и долговечным. Если у человека нет достаточного опыта в плане использования полуавтоматической сварки, то ему лучше всего набраться некоторого опыта в области сваривания толстых элементов, только после этого переходить на соединение тонкого металла. Дело в том, что чем тоньше будет сталь, тем сложнее будет получить надежный шов.

Если у человека нет достаточного опыта в плане использования полуавтоматической сварки, то ему лучше всего набраться некоторого опыта в области сваривания толстых элементов, только после этого переходить на соединение тонкого металла. Дело в том, что чем тоньше будет сталь, тем сложнее будет получить надежный шов.

Главной положительной характеристикой полуавтоматического сварочного оборудования является их способность идеально работать на небольших токах и при незначительном напряжении.

Необходимо прислушиваться к опыту профессиональных сварщиков, которые рекомендуют обязательно позаботиться о собственной безопасности. При сварке металлов необходимо использовать специальную защитную маску, которая будет защищать глаза от повреждения слишком ярким излучением.

Толщина электродов для аргоновой сварки должна быть не слишком большой – максимальный их диаметр будет составлять порядка 2,5 мм. Инвертор позволяет очень быстро отрегулировать силу тока. Это делается при помощи одной рукоятки, причем ток будет находиться в диапазоне от 10 до 200 А. Чем тоньше берется электрод и чем тоньше свариваемые заготовки, тем меньшая сила тока будет оптимальной.

Инвертор позволяет очень быстро отрегулировать силу тока. Это делается при помощи одной рукоятки, причем ток будет находиться в диапазоне от 10 до 200 А. Чем тоньше берется электрод и чем тоньше свариваемые заготовки, тем меньшая сила тока будет оптимальной.

Технология проведения работ

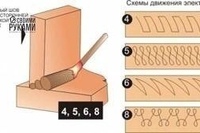

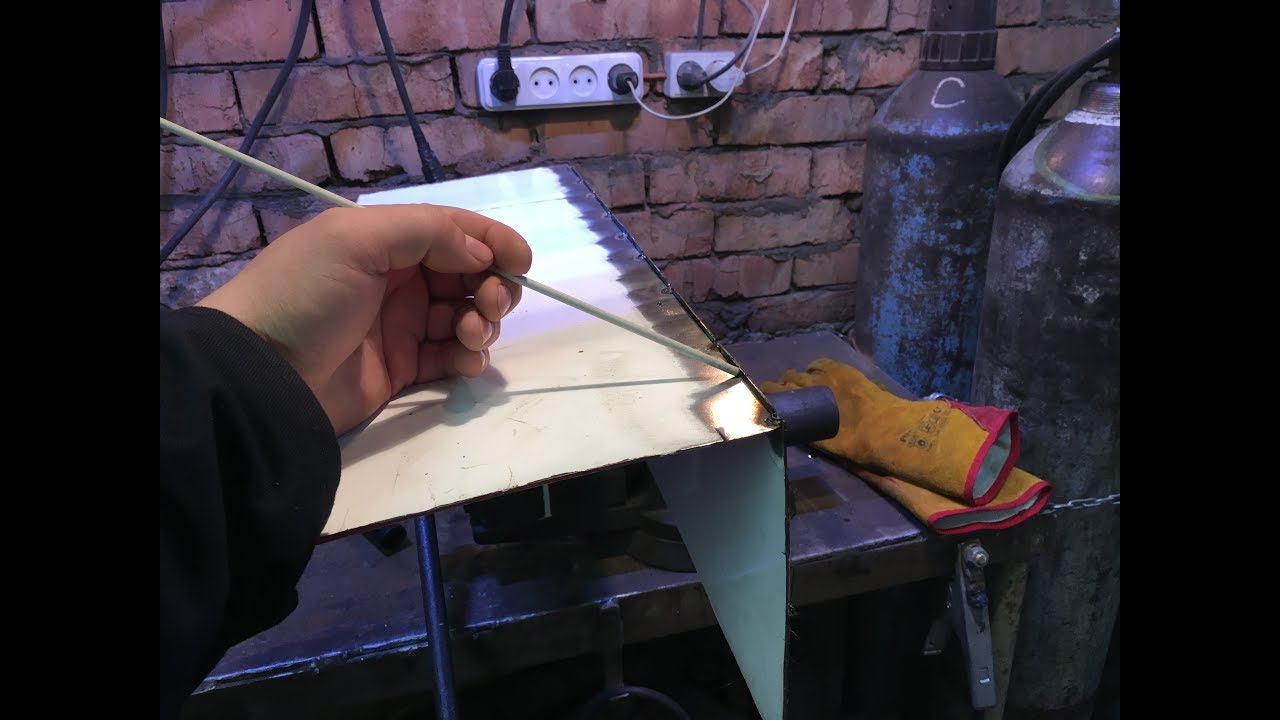

Чтобы хорошенько разобраться, как варить тонкий металл инвертором, сначала надо выяснить, какие есть методы проведения работ. Многие профессионалы рекомендуют держать электрод под незначительным углом к заготовкам. Здесь пригодится способ отбортовки, когда кромки деталей немного отгибают и начинают соединять наиболее короткими швами через каждые 10-15 см. После того как элементы будут зафиксированы, следует пройти по всей длине шва сверху вниз.

Сварка тонкого металла инвертором зачастую приводит к образованию прожогов (особенно если работа производится без отрыва). Чтобы не допустить появления подобного дефекта, дугу можно оторвать на одну секунду. После этого ее возвращают на то же самое место и проводят на несколько миллиметров далее. Такой способ более затратный по времени, однако, сварка металлических деталей получается качественней. Расплавленный металл за время отсутствия дуги будет несколько остывать. Это будет хорошо заметно по изменению цвета шва. Главное в данной технологии — не допустить слишком долгого отрыва дуги, иначе сталь остынет слишком сильно.

Такой способ более затратный по времени, однако, сварка металлических деталей получается качественней. Расплавленный металл за время отсутствия дуги будет несколько остывать. Это будет хорошо заметно по изменению цвета шва. Главное в данной технологии — не допустить слишком долгого отрыва дуги, иначе сталь остынет слишком сильно.

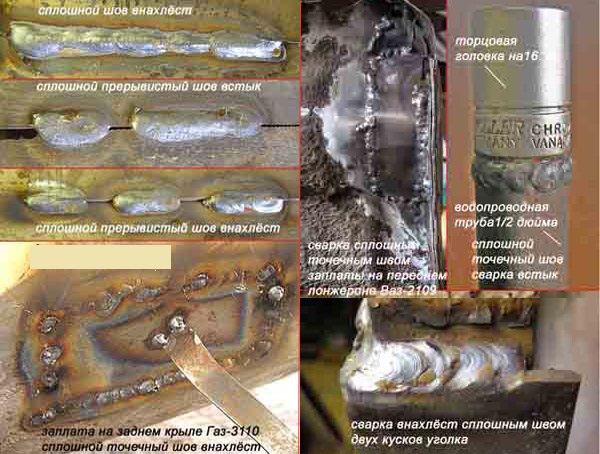

Если существует возможность использовать точечный шов, то при сварке тонких деталей лучше воспользоваться именно им. Его суть заключается в создании на небольшом расстоянии друг от друга небольших прихваток, которые и будут удерживать детали на одном месте.

Аргонодуговая сварка будет значительно легче, если под место образовывающегося шва уложить медную пластину. Дело в том, что медь обладает совершенно иными технологическими характеристиками, нежели сталь, в частности, уровень ее теплопроводности почти на порядок выше, чем у стали. Если положить ее под формирующийся шов, то она будет забирать в себя большую часть тепла, сталь при этом не будет перегреваться.

Если положить ее под формирующийся шов, то она будет забирать в себя большую часть тепла, сталь при этом не будет перегреваться.

Как правильно сварить листы оцинковки?

Оцинковка или оцинкованная сталь представляет собой тонкий лист металла, который в процессе производства был обработан погружным способом таким элементом, как цинк. Если возникла необходимость соединить такие элементы, то цинковое покрытие на свариваемых кромках нужно будет полностью счистить. Делают это одним из следующих способов:

- Удалить слой механическим способом – с помощью угловой шлифовальной машины и абразивного диска, металлической щетки или наждачной бумаги;

- Выжечь сваркой – цинк испаряется при температуре порядка 900 градусов, поэтому нужно дважды пройти электродом вдоль образуемого шва. Однако в данном случае необходимо помнить, что пары цинка чрезвычайно ядовиты, поэтому такие работы разрешается проводить либо на открытом воздухе, либо в помещении с хорошей вентиляцией.

После каждого прохода электродом необходимо снимать с поверхности заготовки флюс. Когда цинк снят полностью, начинают сваривать собственно металл. Чтобы получить наиболее качественное соединение, следует пользоваться двумя разновидностями электродов.

Основу шва делают на основе материала с рутиловым покрытием, ими необходимо формировать шов максимально осторожно, не допуская слишком сильных колебаний. Облицовочный шов следует сделать значительно шире. Для этого подойдут стандартные электроды с обычным покрытием.

Как выбрать полярность?

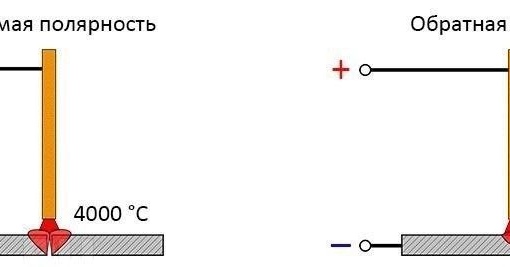

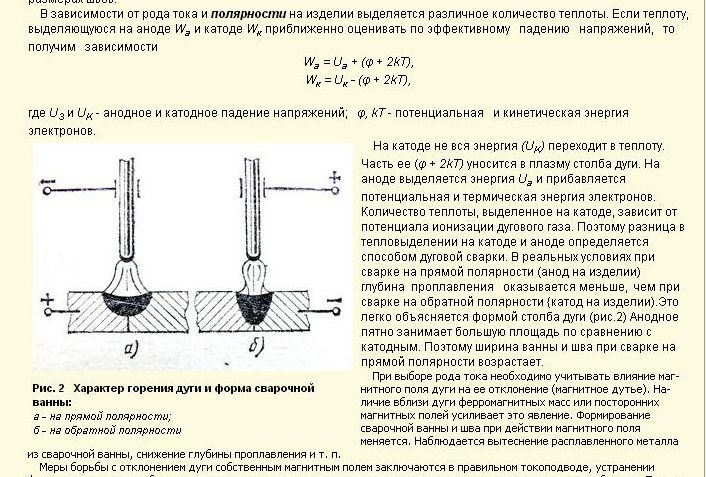

Для получения надежного сварного соединения необходимо верно подобрать такой параметр, как полярность, причем она бывает прямой или обратной:

- Прямая полярность обеспечивает не слишком высокую температуру, причем в толщу металла тепло будет проходить в узкую, но глубокую область;

- Обратная полярность предусматривает более высокую температуру, причем область плавления будет не слишком глубокой, но весьма широкой.

Чтобы знать, как сварить тонкий металл, необходимо очень тщательно выбирать данный параметр. Если пустить положительный заряд на свариваемые заготовки, то они будут наиболее сильно нагреваться. При подключении положительного элемента к проводнику электрод будет разогреваться слишком сильно, что в конечном счете может привести к прожигам заготовки.

Желательно при соединении тонких металлических элементов пользоваться именно обратной полярностью – в этом случае удастся получить оптимальную силу тока, которая позволит смотреть за формированием сварочного шва и держать данный процесс под непосредственным контролем. Если этот процесс будет налажен максимально правильно, то в итоге удастся получить прочное соединение без прожогов заготовки и прочих дефектов. В процессе проведения сварочных работ электрод должен проводиться как можно медленнее. Тогда конечный результат получится удовлетворительным.

Сварка тонкого металла электродом: технология, электроды

Сварка тонкого металла — проблема даже для некоторых сварщиков с опытом. Новичкам в сварном деле вообще приходится тяжело.

Новичкам в сварном деле вообще приходится тяжело.

Тут работают совсем не те правила, что при сварке толстых изделий: есть множество особенностей и сложностей из-за чего тяжелее подбирать режимы и электроды.

Проще это делать со сварочными полуавтоматами, но они в быту — довольно редкое явление, гораздо чаще встречаются инверторы. Вот о сварке тонкого металла инвертором и пойдет речь.

И первая сложность при сварке металла небольшой толщины состоит в том, что сильно нагревать его нельзя: он прогорает, образуются дыры. Потому работают по принципу «чем быстрее, тем лучше» и ни о каких траекториях движения электродов речь не идет вообще. Тонколистовой металл варят проводя электрод в одном направлении — вдоль шва без каких либо отклонений.

При сваривании тонких металлов листы перегреваются и изгибаются

Вторая сложность состоит в том, что работать нужно на малых токах, а это приводят к тому, что дугу приходится делать короткую. При незначительном отрыве она просто гаснет. Могут также возникать проблемы с розжигом дуги, потому используйте аппараты с хорошей вольт-амперной характеристикой (напряжение холостого хода выше 70 В) и плавной регулировкой сварного тока, которая начинается от 10 А.

Могут также возникать проблемы с розжигом дуги, потому используйте аппараты с хорошей вольт-амперной характеристикой (напряжение холостого хода выше 70 В) и плавной регулировкой сварного тока, которая начинается от 10 А.

Еще одна неприятность: при сильном нагреве происходит изменение геометрии тонких листов: их выгибает волнами. От этого недостатка избавиться очень тяжело. Единственный вариант — постараться не перегревать или отвести тепло (про метод с теплоотводящими прокладками читайте ниже).

При сварке встык тонких листов металла, их кромки тщательно обрабатывают и зачищают. Наличие загрязнений и ржавчины сделает сварку еще более проблематичной. Потому тщательно все выровняйте и зачистите.

Располагают листы очень близко один к другому — без зазора. Детали фиксируют струбцинами, прижимами и другими приспособлениями. Потом детали прихватывают через каждые 7-10 см короткими швами — прихватками.

Они не дадут деталям сместиться и их с меньшей вероятностью погнет.

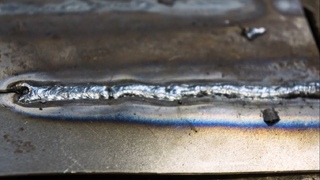

Если хорошо зачистить кромки, может получится хороший шов

Как варить тонкий металл инвертором

Сварочные аппараты, выдающие постоянный ток хороши тем, что мы можем варить на обратной полярности. Для этого к «+» подключаем кабель с держателем электрода, а «-» цепляем к детали. При таком подключении больше греется электрод, а металл прогревается минимально.

О том, как выбрать сварочный инвертор для дома или дачи читайте тут.

Варить необходимо с использованием самых тонких электродов: от 1,5 мм до 2 мм. При этом выбирать нужно с высоким коэффициентом расплавления: тогда даже при малых токах шов будет качественным. Ток выставляется маленький. Для электродов размером 1,5 мм он должен быть порядка 30-45 ампер, для «двойки» — 40-60 ампер. Реально ставят иногда и ниже: важно чтобы вы смогли работать.

| Диаметр электрода, мм | 1,0 мм | 1,6 мм — 2 мм | 2 мм | 2,0 мм — 2,5 мм | 3 мм |

| Сила тока, А | 10-20 ампер | 30-35 ампер | 35-45 мм | 50-65 мм | 65-100 мм |

Чтобы металл меньше нагревался, детали ставят в вертикальном или хотя-бы наклонном направлении. Тогда варят сверху-вниз, двигая кончик электрода строго в этом направлении (не отклоняя и не возвращая). Угол наклона — углом вперед, при этом его величина 30-40°. Так прогрев металла будет минимальным, а это для сварки тонких металлов — одна из самых важных задач.

Тогда варят сверху-вниз, двигая кончик электрода строго в этом направлении (не отклоняя и не возвращая). Угол наклона — углом вперед, при этом его величина 30-40°. Так прогрев металла будет минимальным, а это для сварки тонких металлов — одна из самых важных задач.

Положения электрода при сварке и их использование

Общая рекомендация по выбору электродов для сварки тонких металлов: купите для такой работы качественные импортные электроды. Проблем будет в разы меньше.

Об изготовлении сарая на металлическом каркасе читайте тут.

Техники и методы сварки тонких листов металлов

Иногда тонкие листы нужно сваривать под углом. В этом случае удобнее использовать метод отбортовки: кромки листа отгибают на необходимый угол, скрепляют короткими поперечными швами через каждые 5-10 см. После сваривают как говорилось выше: непрерывным швом сверху-вниз.

В видео показано, как варить тонкий листовой металл электродом при помощи сварочного инвертора. Используется метод отбортовки: края деталей отгибаются, потом прихватываются в нескольких местах короткими швами. После идет сварка тонким электродом толщиной 2 мм.

После идет сварка тонким электродом толщиной 2 мм.

Не всегда получается при сварке без отрыва избежать прожога. Тогда можно попробовать отрывать на несколько мгновений дугу, а затем снова опускать электрод в то же место и продвигать его еще на несколько миллиметров.

Так, отрывая и возвращая дугу, и варить. При таком методе получается, что металл за время отрыва дуги успевает остывать. На видео вы увидите, как изменяется цвет места сварки после того, как электрод убрали.

Главное — не дать металлу остыть лишком сильно.

Сварка тонкого металла с отрывом дуги продемонстрирована в первой части видео. Способ стыковки — внахлест (одна деталь перекрывается второй на 1-3 см), используется электрод с рутиловым покрытием (для конструкционных и низколегированных сталей).

Затем показана сварка нержавейки нержавеющим электродом с основной обмазкой, и в завершение тем же электродом из нержавейки проварен стык черного металла. Шов, кстати, получился более качественным, чем при использовании рекомендованных электродов.

О выборе электродов для сварки инверторным аппаратом читайте тут.

Если при сварке тонкого металла не требуется создание непрерывного шва, используют точечный шов. При таком способе сварки небольшого размера прихватки находятся на небольшом расстоянии один возле другого. Такой способ называется прерывистым швом.

Так выглядит прерывистый шов на тонком металле

Вообще варить сваркой тонкое железо встык сложно. Внахлест проще: не так перегревается детали и меньше шансов, что все «поведет».

О типах сварных швов и соединений читайте тут.

При электросварке тонкого металла встык можно между листами проложить тонкую проволоку диаметром 2,5-3,5 мм (можно оббить обмазку на поврежденных электродах и использовать их). Ее располагают так, чтобы с лицевой стороны она была вровень с поверхностью металла, а с изнаночной выступала почти на половину диаметра.

При сварке дугу ведут по этой проволоке. Она и принимает основную термическую нагрузку, а свариваемые листы металла прогреваются периферийными токами. При этом они не перегреваются, их не коробит, шов получается ровный, без признаков перегрева.

При этом они не перегреваются, их не коробит, шов получается ровный, без признаков перегрева.

После удаления проволоки с трудом удается рассмотреть следы того, что она присутствовала.

Так выглядит шов при сварке тонкого металла встык с проложенной снизу термоотводящей проволокой

Еще один способ — под место стыка положить пластины меди. Медь имеет очень высокую теплопроводность — в 7-8 раз выше, чем у стали. Уложенная под место сварки она значительную часть тепла отбирает, не допуская перегрева металла. Этот метод сварки тонких металлов называют «с теплоотводящими подкладками».

Как сварить беседку из металла читайте тут. Возможно, вам будет интересно прочесть как сделать мангал из газового баллона или металла? Вещь нужная и для освоения сварки подходящая.

Сварка оцинковки

Оцинкованная сталь — та же тонкая листовая, только покрытая слоем цинка. Если вам необходимо сварить ее, на кромках под сварку придется это покрытие удалить полностью, до чистой стали. Есть несколько способов.

Есть несколько способов.

Первый — снять механически: абразивным кругом на болгарке или шлифмашинке, наждачной бумагой и металлической щеткой. Есть еще способ — выжечь сваркой. В этом случае дважды проходят электродом проходят вдоль шва. При этом идет испарение цинка (он испаряется при 900°C), а его пары очень ядовиты.

Так что эти работы проводить можно или на улице, или если на рабочем месте есть вытяжка. После каждого прохода нужно сбивать флюс.

Сварку оцинковки лучше проводить на открытом воздухе: испаряющийся цинк очень вреден

После полного удаления цинка начинается собственно сварка. При сварке оцинкованных труб для получения хорошего шва нужны будут два прохода разными электродами. Первый шов варят электродами с рутиловым покрытием например, МР-3, АНО-4, ОЗС-4.

При этом колебания имеют очень небольшую амплитуду. Верхний шов — облицовочный делать шире. Он примерно равен трем диаметрам электрода. Тут важно не спешить и хорошо проваривать.

Этот проход используют электроды с основным покрытием (например,УОНИ-13/55, УОНИ-13/45, ДСК-50).

Подробнее о выборе электродов для инверторной сварки читайте тут.

Источник: https://stroychik.ru/tools/svarka-tonkogo-metalla

Особенности сварки тонкого металла электродом

Листовой металл востребован в разных отраслях. Примером выступает соединения кузова автомобилей, создание емкостей для жидкостей. Сварка тонкого металла электродом дает возможность создать конструкции высокой прочности. Для него предусмотрено огромное количество приспособлений. Однако не все представленные методики будут эффективными при обработке листов.

Сварка тонколистового металла электродом

Особенности работы

Не каждый специалист может сваривать железо толщиной 1–2 мм. Это подразумевает навык, опытные характеристики. Если часто смотреть ролики и учитывать рекомендации, то возможно добиться существенных продвижений.

Обработка имеет следующие особенности:

- Прожоги.

Лист достаточно тонкий, поэтому в нем появляются сквозные отверстия. Причиной выступает установленная сила тока, сниженная скорость при ведении шва.

Лист достаточно тонкий, поэтому в нем появляются сквозные отверстия. Причиной выступает установленная сила тока, сниженная скорость при ведении шва. - Непроваренные места. Желая сделать все быстро, сварщики спешат, что приводит к появлению непроваренных областей. Это ухудшает герметичность, делая деталь непригодным для жидкостей.

- Наплывы. Расплавленный материал под воздействием направленной силы выдавливает шов на обратной стороне. Положение исправляется подложкой или снижением нагрузки.

- Деформация конструкции. Материал подвержен перегреванию, что влечет его деформацию. Он вытягивается в месте нагрева. Выходом из положения служит правка холодным способом посредством резинового молотка или распределение шва по поверхности.

С учетом того, что сваривание проводится на сниженной силе тока, то элементы размером 4 мм и 5 мм не дадут электрической дуге гореть в нормальном темпе.

Выбор режимов

В домашних условиях для сваривания рекомендуется использовать инвертор. Он имеет максимально точную настройку по сравнению с трансформаторными моделями.

Он имеет максимально точную настройку по сравнению с трансформаторными моделями.

Мощность тока полностью зависит от размера листов и диаметра дуги. Тонкими считаются листы толщиной 5 мм. Проблемы могут возникнуть с меньшим коэффициентом.

Соответствие силы, материала и диаметра электрода представлено в таблице:

| Параметры материала в мм. | 0,5 | 1 | 1,5 | 2 | 2,5 |

| Электрод, мм | 1 | 1-1,6 | 2 | 2,5 | 2-3 |

| Показатель тока, А | 10–20 | 30–35 | 35–45 | 50–65 | 65 |

Данные таблицы являются усредненными. Правильно настроить прибор можно при сваривании. При выборе электродов для сварки тонкого металла нужно учитывать, что они оборудованы увеличенной скоростью плавления. Это значит, что шов ведется непрерывно.

Правильно настроить прибор можно при сваривании. При выборе электродов для сварки тонкого металла нужно учитывать, что они оборудованы увеличенной скоростью плавления. Это значит, что шов ведется непрерывно.

Как варить тонкий металл?

Сваривание тонколистного железа проводится с помощью различных технологий. При точечном воздействии высоких температур исключается образование прожога для качественного шва.

Подготовка

Как сварить тонколистовой металл известно не всем. Существуют правила подготовки к процедуре:

- Подбирается электрод и коэффициент сварного тока. На корпусе устройства указывается параметр для различной толщины материала. Оптимальным выступает 35–40 А.

- Нужный электрод ставится, зажимается клемма на свариваемом продукте.

- Сварные детали должны прочно присоединяться друг с другом.

Спайка тонких металлических листов осуществляется лишь когда технология проверена. После этого разрешается приступать к основному процессу.

Сварка

При малой толщине материала обработка проводится небольшими участками или в шахматном порядке. Применение этой технологии дает возможность ровно распределять тепловые качества:

- Работу начинают с прихвата электродом по краям, затем ставится точка в центре. Таким образом деталь не может быстро нагреваться, равномерно распределяя напряжение.

- После нанесения область зачищают металлической щеткой, чтобы удалить шлак.

- Сварка проводится точечно. Не стоит спешить, нужно дать заготовке остыть.

- Когда шов станет ровным, для максимальной герметичности проходят полосой на короткой дуге.

Специалисты советуют наклонять изделие от линии горизонта и делать шов от нижней к верхней части. Тогда лишнее станет выходить и самостоятельно выдуваться посредством давления сварочной дуги.

Точечное соединение металла

Альтернативные методы

Сварка тонколистового металла — процедура деликатная и ответственная. Она требует определенных знаний. Может проводиться полуавтоматом или вручную. Первый метод значительно проще. Процесс вручную подразумевает определенные действия.

Может проводиться полуавтоматом или вручную. Первый метод значительно проще. Процесс вручную подразумевает определенные действия.

Процессом сварки тонкого металла инвертором считается спайка. Сварка встык доступна настоящему профессионалу или в случае, если сила тока рассчитана по всем параметрам. Тогда выбирается пайка внахлест. При инверторной сварке для получения ровного шва нужно выбрать мощность тока.

Практические советы

Перед процессом опытные сварщики рекомендуют ознакомиться с полезными советами:

- Изначально следует тренироваться на лишних остатках и бракованных изделиях.

- При инверторном способе выбирается небольшая мощность, потому что запрещено разрывать работу между электродом и железным листом.

- Для любой операции необходимо надевать защитную одежду и дополнительные аксессуары, например, термоустойчивые перчатки, невоспламеняющуюся куртку, прочный шлем, очки.

- Специальная подкладка уменьшает вероятность прожечь отверстия, поэтому варить тонкий металл легче.

- Меньшая дуга исключает перегревание обрабатываемого места.

Качественная сварка тонкого листового металла осуществляется на специализированном оборудовании. Главное подготовить изделия, отвести лишнюю температуру, выставить ток.

Сварка тонкого металла электродом | Arc welding of thin metal — Территория сварки Особенности сварки тонкого металла электродом Ссылка на основную публикацию

Источник: https://metalloy.ru/obrabotka/svarka/tonkogo-metalla-elektrodom

Сварка тонкого металла электродом

Как у профессионалов, так и у новичков часто возникает вопрос, как правильно осуществляется сварка тонкого металла электродом. Вся проблема в том, что сварка жести вызывает некоторые трудности, связанные с ее толщиной (0,1-0,3 мм), из-за которой может возникать деформация в процессе работы. Рассмотрим основные требования правила работы и технологию сварки на листовой стали и выбор самых тонких электродов для работы.

Особенности сварки тонкого металла электродом

Сварка жести с помощью проводника процесс хоть и востребованный, но достаточно сложный и требует особого подхода. Все дело в том, что одно неловкое движение проводником и металл можно испортить, то есть насквозь прожечь, так как он толщиной меньше 0,4 миллиметра. В то же время, недостаточно плотное прилегание электрода может привести к некачественному соединению свариваемого материала.

Все дело в том, что одно неловкое движение проводником и металл можно испортить, то есть насквозь прожечь, так как он толщиной меньше 0,4 миллиметра. В то же время, недостаточно плотное прилегание электрода может привести к некачественному соединению свариваемого материала.

Сварка тонкого металла электродом ведется на низком токе, поэтому необходимо четко придерживаться расстояния между изделием и проводником, чтобы не утратить дугу. Одним словом, нужно долго учиться и тренироваться, как варить тонкий металл, чтобы полноценно прочувствовать весь процесс и научиться удерживать дугу.

Одной из особенностей является специальная подготовка для тонкого металла, для лучшего сцепления. То есть, детали необходимо максимально качественно очистить от масла, краски, грязи и пыли для лучшего скрепления. Следует учитывать, что не все виды швов и не каждая технология подойдет для сварки стальных листов.

Требования и технология сварки жести

Сварка тонколистового металла имеет ряд требований, которые рекомендуется выполнять для получения качественного результата:

- электроды для сварки тонкого металла следует подбирать в соответствии с толщиной рабочего изделия.

При толщине детали, не более 3 мм и проводник нужно применять диаметром 3-4 миллиметра. Для этого нужен самый тонкий электрод для сварки;

При толщине детали, не более 3 мм и проводник нужно применять диаметром 3-4 миллиметра. Для этого нужен самый тонкий электрод для сварки; - во избежание деформации деталей, необходимо выбирать соответствующую силу тока, для сварки стальных листов небольшого диаметра;

- сварка тонколистовой стали должна производиться электродами с особым покрытием, которые будут медленно плавиться, позволят легко возбудить и удержать дугу, без разбрызгивания капель металла.

Особое внимание необходимо уделить выбору электрода. Для сварки жести нужно выбрать специальные проводники, которые обеспечивают медленное плавление и позволяют лучше удержать дугу. Использовать для работы можно как переменный, так и постоянный ток. Электроды для сварки инвертором тонкого металла лучше всего выбирать универсальные. Специалисты рекомендуют отдать предпочтение «троечке».

Касаемо технологии работы, то сваривать тонкие изделия лучше внахлест, так меньше вероятности прожечь металл.

Если необходимо произвести сварку листового металла встык, тогда его перед обработкой надо зафиксировать таким образом, чтобы они не двигались во время работы. При нагревании и остывании, металл имеет свойство расширяться и сужаться. В связи с этим могут возникнуть трудности, особенно у сварщика-новичка.

Основные способы соединения тонколистового металла

Сварка жести может осуществляться как ручной дуговой сваркой, так и полуавтоматом. Эти обе методики широко применяются для соединения мелких деталей, толщина металла которых не более 3 миллиметров.

Специалисты рекомендуют совершать сварку тонкого металла полуавтоматом, так как оборудование лучше справляется с этой задачей при работе на маленьком токе. Таким образом, можно избежать деформации изделия.

Сварка стальных листов может осуществляться несколькими способами:

- прерывистый метод или точечный, при котором можно варить тонкий металл инвертором без риска.

На изделии просто ставятся точки и таким образом скрепляются две части. Этот метод требует некоторых навыков, так как мастер должен очень быстро перемещать проводник, пока металл не успел остыть.

На изделии просто ставятся точки и таким образом скрепляются две части. Этот метод требует некоторых навыков, так как мастер должен очень быстро перемещать проводник, пока металл не успел остыть. - непрерывная сварка жести на протяжении всего шва. Сварочный аппарат для такого способа лучше выставлять на маленький ток, не более 60А. Кроме этого, нужно выбрать определенную скорость ведения электрода, так как при быстром перемещении изделие не успеет сплавиться, а при медленном, в нем могут образоваться дыры.

Существует два основных способа для сварки жести:

- Работа плавящимися электродами. Для этого лучше использовать проводники, диаметром не более 2 миллиметров. Оптимальным размером считается 1,6 мм. Основной задачей мастера при этом является контроль недопущения перевара, чтобы не прожечь деталь. Проводник нужно вести с умеренной скоростью, чтобы и сплав получился качественным, и при этом в металле не образовалась дырка. В момент сцепления материалов необходимо обеспечить полный провар кромок стали, но не прожечь его.

Здесь сварка тонколистовой стали заключается в мгновенном расплавлении кромок и невозможности вести полноценный контроль над созданием сварочной ванны. То есть, при таком способе важно внимательно вести электрод, чтобы не прожечь материал. Для этого необходимо долго тренироваться.

Здесь сварка тонколистовой стали заключается в мгновенном расплавлении кромок и невозможности вести полноценный контроль над созданием сварочной ванны. То есть, при таком способе важно внимательно вести электрод, чтобы не прожечь материал. Для этого необходимо долго тренироваться. - Сварка инвертором тонкого металла с применением нерасплавляющегося электрода. Такой метод, в свою очередь, тоже делится на два типа:

- метод оплавления и соединения кромок деталей;

- метод с использованием присадочной проволоки.

Этот способ подразумевает соединение деталей без примеси дополнительного материала. То есть, электрод не плавиться, а только расплавляет края деталей и соединяет их между собой. Такая методика дает возможность работать с самыми тонкими стальными листами.

Особенности работы с оцинкованной сталью

Оцинкованная сталь – это тонкий металл, который покрыт цинковым напылением. При работе с ним необходимо учесть несколько особенностей. Во-первых, детали нужно тщательно подготовить, расчищая напыление до чистой стали. Если этого не сделать, тогда соединение не получится. Так как цинк имеет совершенно другую температуру плавления, в сравнении со сталью.

Во-первых, детали нужно тщательно подготовить, расчищая напыление до чистой стали. Если этого не сделать, тогда соединение не получится. Так как цинк имеет совершенно другую температуру плавления, в сравнении со сталью.

Оцинкованный слой можно снять металлической щеткой или наждачной бумагой. Некоторые для этого используют абразивный круг. Все работы с цинком запрещено производить в закрытом помещении, так как его испарение очень вредно для организма.

Когда материал полноценно очищен до чистой стали, можно начинать процесс соединения деталей. При работе с оцинкованными трубами для получения качественного и надежного шва нужны будут два прохода разными электродами. Первый шов варят электродами с рутиловым покрытием, например, МР-3, АНО-4, ОЗС-4.

При этом движения нужно совершать плавные и небольшие. Верхний шов — облицовочный стоит делать шире. Его ширина приблизительно равна трем диаметрам проводника. Тут важно не спешить и хорошо проваривать. Для этого используют электроды с основным покрытием (например,УОНИ-13/55, УОНИ-13/45, ДСК-50).

В завершение стоит отметить, что сварка жести – дело тонкое и кропотливое, требующее от сварщика определенных навыков в работе. Может осуществляться сварка тонкого металла полуавтоматом и вручную. Первым способом немного легче, потому что сварка тонким электродом вручную требует выполнения ряда условий, чтобы шов получился прочным и качественным.

Немаловажным моментом является тип спаивания.

Сварка листового металла встык может быть реализована только в случае, если сварщик настоящий профессионал и правильно рассчитает силу тока, чтобы правильно соединить делали.

В ином случае необходимо выбирать пайку внахлест. При этом уменьшается риск сквозного проплавления изделий. При инверторной методике важно правильно выставить силу тока. Тогда получится ровный и правильный шов.

Источник: https://svarkaed.ru/svarka/izdeliya-i-konstruktsii/svarka-tonkogo-metalla.html

Техника сварки тонкого металла инвертором

[Сварка листов тонкого металла инвертором] позволяет быстро и качественно изготовить металлическое изделие.

Тонколистовым называют материал с толщиной до 5 мм, его часто применяют при производстве заготовок для автомобилей, моторных лодок, а также для изготовления труб, различных корпусных конструкций и т.д.

Основной проблемой при сваривании тонких листов металла является большая вероятность их повреждения.

Причиной этому может стать неосторожное движение сварщика, в результате чего на обрабатываемой детали может образоваться прожиг.

Кроме того, сварка тонкого металла, осуществляемая человеком без опыта, может получиться некачественной из-за несоблюдения технологии.

Так как сварочный процесс выполняется инвертором исключительно с применением малого тока, нельзя допускать даже незначительного разрыва рабочего расстояния между деталью и электродом.

В противном случае не избежать обрыва электродуги. Поэтому приступать к сварке инвертором тонких листов без знаний особенностей процесса не рекомендуется.

Далее предлагаем ознакомиться с пошаговым уроком, специально созданным для начинающих сварщиков, с помощью которого можно узнать, как правильно варить инверторным полуавтоматом тонкий металл.

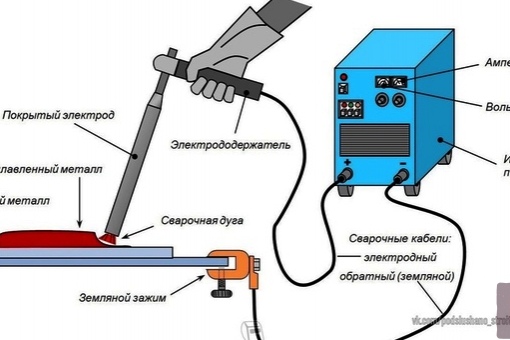

Пошаговое руководство по свариванию инвертором тонкого металла

Сварка тонкого металла требует, как и любой другой сварочный процесс, иметь под рукой защитную одежду: специальный шлем для сварки, перчатки и верхнюю одежду из грубой ткани, но ни в коем случае не следует надевать резиновые перчатки.

Шаг первый

- Осуществляем настройку сварочного тока и подбираем электропроводник, который позволит работать инвертором.

- Показатель сварочного тока берем, исходя из характеристик соединяемых листов металла.

- Обычно на корпусе инвертора производитель указывает силу тока для конкретных случаев.

Электроды для инверторной дуговой сварки используем с диаметром 2-5 мм. Далее в держатель вставляем электропроводник, подсоединяем клемму массы к обрабатываемой детали.

Чтобы не произошло залипание, не стоит подносить его к детали слишком резко.

Шаг второй

- Сварка тонкого металла с применением инверторного аппарата, начинается с зажигания дуги.

- Электродом пару раз точечно касаемся свариваемой линии под небольшим углом, что позволит активировать его.

- От свариваемого изделия держим электропроводник на расстоянии, которое будет соответствовать его диаметру.

Шаг третий

Если все вышесказанное проделали правильно, должно получиться качественное шовное соединение.

ВАЖНО ЗНАТЬ: Инструкция по пайке радиаторов охлаждения двигателя

- На данный момент на поверхности сварочного шва имеется накипь или окалины, их нужно снять с помощью какого-либо предмета, например, молоточка.

- Следующее видео для начинающих сварщиков продемонстрирует, как правильно осуществить соединение инвертором тонких листов металла.

- Видео:

Как вести контроль над дуговым зазором?

- Дуговой зазор представляет собой расстояние, образующееся в ходе сварки между соединяемыми элементами и электродом.

- Обязательно в процессе работы инвертором нужно поддерживать стабильный размер указанного расстояния.

- Если варить тонкий металл инвертором и при этом держать небольшой дуговой промежуток, то сварное шовное соединение будет выпуклым по той причине, что основная часть металла плохо прогревается.

Если варить тонкий металл инверторным полуавтоматом и при этом держать слишком большое расстоянием между электропроводником и заготовкой, то такой большой промежуток может стать помехой провару.

- Электрическая дуга будет подпрыгивать, наплавляемый металл будет ложиться криво.

- Правильное и стабильное расстояние позволит получить качественное шовное соединение, при этом варить тонкий металл инвертором необходимо, как уже говорилось выше, с зазором, соответствующим диаметру электрода.

- Видео:

- Получив опыт и умение управлять инверторной длиной сварочной дуги, удастся добиться оптимальных результатов.

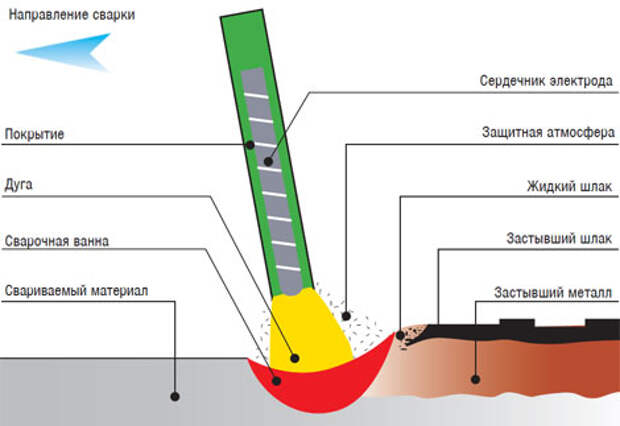

За счет электрической дуги, которая подается через зазор и плавит основной металл, образуется сварочная ванна. С ее помощью также происходит перемещение расплавляемого металла в сварочную ванну.

Особенности формирования сварочного шва

- Если в ходе сварочного процесса выполнять движение электродом слишком интенсивно, то все, чего можно будет добиться, это деформированного соединения.

- Объясняется данный факт тем, что линия сварочной ванны находится ниже уровня основного металла, и если проникновение дуги в основной металл сильное и быстрое, она оттесняет ванну назад, в итоге появляется шов.

- Именно поэтому необходимо контролировать, чтобы сварочная шовная линия располагалась на поверхности листов металла.

- Добиться качественного шва можно за счет круговых и зигзагообразных перемещений электрода по соединяемой поверхности.

Делая перемещение по кругу рекомендуется следить за уровнем соединения, как можно равномернее распределяя сварочную ванну.

- При зигзагообразных действиях нужно следить за формированием шовной линии поочередно в трех положениях: с одного края, сверху сварочной ванны, со второго края.

- Здесь же не стоит забывать, что сварочная ванна перемещается за теплом, что очень важно при изменении рабочего направления.

- При недостатке металла электрода образуется подрез – узкая канавка в основном металле вдоль или по краям сварочного шва, появляется в результате нехватки металла для заполнения ванной при поперечном движении.

ВАЖНО ЗНАТЬ: Технология лазерной сварки металлов

- Чтобы исключить образование такого бокового углубления или подреза, рекомендуется следить за внешними границами и сварочной ванной, при необходимости регулировать ширину канавки.

- Оперировать сварочной ванной позволяет сила электрической дуги, находящаяся на наконечнике электропроводника.

- Не стоит забывать, что при работе сварочным изделием под углом ванна не будет тянуться, а будет толкаться.

- Поэтому вертикально расположенный электропроводник позволяет получать менее выпуклые сварочные соединения.

- Объясняется процесс тем, что в это время под электродом концентрируется вся тепловая энергия, сварочная ванна отталкивается на низ, расплавляется и распределяется вокруг.

- Видео:

- При слегка наклонном положении изделия вся сила отталкивается назад, в результате сварочный шов всплывает.

- При слишком сильном наклоне электродного изделия, сила переносится в направлении шовной линии, что не позволяет эффективно управлять ванной.

- Чтобы добиться плоского шовного соединения, применяют наклоны электропроводника под различными углами.

- При этом сварка должна начинаться под углом 450, что даст возможность контролировать ванну и правильно осуществлять соединение металла полуавтоматом.

Сварка тонколистового металла плавящимся электродом

- Чтобы процесс сварки тонкого металла полуавтоматом прошел успешно, необходимо использовать электропроводник с подходящим диаметром.

- Например, для листов тонкого металла с толщиной до 1,5 мм нужно применять изделия с диаметром 1,6 мм.

- Правильно варить плавящимся электродом тонкий металл — значит не допустить в процессе сварки перегрева, который может привести к прожигу в изделии.

- Электропроводник перемещают по свариваемой линии со средним показателем скорости, как только возникает риск сгорания – скорость повышают.

- Сила тока при инверторной сварке листов металла не должна превышать 40 Ампер.

Подбирая силу тока для работы плавящимся электродом, лучше проделать пробный сварочный шов, что упростит решение поставленной задачи.

- При этом на пробном изделии можно варить полуавтоматом в разных режимах с учетом скорости перемещения электрода.

- Варить нужно таким образом, чтобы удалось полностью обеспечить провар стальных кромок и при этом не прожечь материал.

- Особенность сварки тонкого металла инвертором с плавящимся электродом заключается в мгновенном плавлении кромок, что не позволяет полноценно следить за сварочной ванной.

- Именно поэтому варить полуавтоматом тонкие листы материала лучше начинать, получив опыт.

- В процессе сваривания тонколистовых металлических изделий может применяться точечная или прерывистая технология сварки.

- За счет короткого функционирования дуги образуются прихватки, впоследствии электродуга гасится, затем процесс повторяется на расстоянии, составляющим размер 2-х или 3-х диаметров электрода.

ВАЖНО ЗНАТЬ: Советы по сварке полуавтоматом с газом и без

- Видео:

- Период между созданием точек лучше свести к минимуму, чтобы расплавленный металл не успевал остывать.

Данный метод идеально подойдет, если нужно будет варить инвертором негерметичные конструкции из тонких листов. Точечные прихваты позволят исключить возможный риск коробления металла.

Как выбрать полярность при работе инвертором?

Полярность – основа качественного сварного соединения. Прямая полярность предусматривает пониженное поступление тепла в основу металла с узкой, но глубокой областью плавления.

При обратной полярности наблюдается сниженное поступление тепловой энергии в материал с широкой и не глубокой областью плавления основного металла.

Именно полярности электронов необходимо уделить внимание перед началом работ инвертором.

Если варить металл на постоянном токе, то можно пользоваться плюсовым и минусовым зарядом источника.

- Но при этом нужно знать, куда какой заряд подсоединить.

- Здесь нужно учитывать, если положительным зарядом обеспечить материал подвергающийся сварке, то он будет сильно нагреваться.

- Если же этот заряд подсоединить к электропроводнику, то тогда будет сильно греться и гореть электрод, что может привести к прожигу металла.

- Видео:

- Выходом из ситуации является обратная полярность инвертора и оптимальный показатель силы тока.

- В процессе работы инвертором электрод подсоединяют «+» к инверторной дуге, а «-» к листу металла.

Практические советы для начинающих сварщиков

Несколько следующих советов и тематический видео материал, также будут полезны начинающим сварщикам:

- Возможность наблюдать сварочный шов и контролировать его со всех сторон в процессе дуговой сварки инвертором позволит получить качественный результат и исключить образование прожженных отверстий;

- В процессе сварки электропроводник необходимо держать максимально близко к изделию до тех пор, пока не начнет появляться пятнышко красного цвета.

Это будет означать, что под ним уже находится металлическая капля, за счет которой осуществляется соединение металлических листов;

Это будет означать, что под ним уже находится металлическая капля, за счет которой осуществляется соединение металлических листов; - При медленном перемещении электродов по металлической поверхности, появляющиеся раскаленные капли металла соединяют собой сегменты листов и тем самым образуют сварочный шов.

Изучив вышеизложенную информацию и просмотрев видеоматериалы, осуществить сварку тонких листов металла инвертором будет намного проще.

Источник: https://rezhemmetall.ru/svarka-tonkogo-metalla-invertorom-i-elektrodom.html

Сварка инвертором тонкого металла

Из не толстой стали выполнено множество конструкций. Это кузова автомобилей, емкости под жидкости, и трубки небольшого диаметра.

На предприятиях сварка тонких листов металла осуществляется специальными аппаратами, обеспечивающими оптимальное соединение.

Но как сварить подобные материалы в быту? Какие электроды подойдут? На каких режимах аппарата вести шов? Сварка инвертором тонкого металла будет успешной, если знать ответы на эти вопросы, а также посмотреть соответствующее видео.

Особенности работы с листовым железом

Не все сварщики умеют сваривать листы стали толщиной 1-1.5 мм. Это требует определенных знаний и навыков. Но если проявлять упорство и практиковаться, а также изучать видео о том, как варить тонкий металл инвертором, то можно достичь значительных успехов.

Сварка тонкого металла осложняется следующими факторами:

- Прожоги. Поскольку свариваемый материал довольно тонкий, в нем часто случаются сквозные дыры. Это наиболее распространенная ошибка начинающих сварщиков. Причиной служит неправильно выбранная сила тока и медленное ведение шва.

- Непровары. Желая избежать первого дефекта, сварщики слишком спешат при прохождении стыка, и остаются не проваренные места. Это портит герметичность соединения, и делает непригодным изделие под работу с жидкостями. На излом и разрыв сопротивление тоже маленькое. В решении ситуации помогают правильные настройки инвертора и выбор электродов.

- Наплывы с обратной стороны.

Сварка тонколистового металла сопровождается еще одной распространенной проблемой — выступающими валиками с обратной стороны поверхности. С лицевой части изделие имеет ровный шов, без пор и непроваров, но расплавленный металл сварочной ванны, под действием силы тяжести, продавливает участок шва на другую сторону. Ситуация решается специальными подложками или уменьшением силы тока, и изменением техники наложения шва.

Сварка тонколистового металла сопровождается еще одной распространенной проблемой — выступающими валиками с обратной стороны поверхности. С лицевой части изделие имеет ровный шов, без пор и непроваров, но расплавленный металл сварочной ванны, под действием силы тяжести, продавливает участок шва на другую сторону. Ситуация решается специальными подложками или уменьшением силы тока, и изменением техники наложения шва. - Деформация конструкции. Листовая сталь быстро перегревается, что ведет к расширению межмолекулярной составляющей. Конструкция начинает вытягиваться в зоне нагрева. Поскольку края изделия остаются холодными, поверхность покрывается волнами или общим изгибом. На не ответственных изделиях возможна холодная правка формы резиновыми молотками. Но если такой возможности нет, то применяется определенное чередование наложения шва по всей длине.

Используемые электроды

Чтобы успешно справиться с подобной работой важно правильно выбрать электроды для тонкого металла. Поскольку сварка ведется на пониженных токах, применение электродов диаметром 4 и 5 мм будет «душить» электрическую дугу, не давая ей нормально гореть.

Поскольку сварка ведется на пониженных токах, применение электродов диаметром 4 и 5 мм будет «душить» электрическую дугу, не давая ей нормально гореть.

Оптимальным вариантом для соединения тонких металлов являются электроды диаметром 2-3 мм. Дуговая сварка пройдет успешно, если предварительно прокалить расходные материалы при температуре 170 градусов. Это позволит покрытию плавиться равномерно, не мешая манипулированию дугой и формированию шва.

Электроды для сварки тонкого металла должны иметь качественное покрытие. Технология работы с листовой сталью подразумевает прерывистую дугу, для чего электрод кратковременно отрывается от сварочной ванны. Если обмазка будет тугоплавкой, то результатом станет образование своеобразного «козырька» на конце электрода, мешающего контакту с поверхностью и возобновлению дуги.

Режимы аппарата и параметры сварки

Опытные сварщики знают как варить тонкий металл, благодаря опробованию разнообразных настроек аппарата. В результате были выведены оптимальные параметры, хорошо подходящие для этого вида работ. Вот основные настройки:

Вот основные настройки:

| Толщина металла, мм | Сила тока, А | Диаметр электрода, мм |

| 0.5 | 10 | 1 |

| 1 | 25-35 | 1.6 |

| 1.5 | 45-55 | 2 |

| 2 | 65 | 2 |

| 2.5 | 75 | 3 |

Сварочный ток важно установить ниже, чем при работе с толстыми пластинами. Это поможет избежать прожогов и подтеков. Отлично зарекомендовали себя в этой области инверторы, позволяющие варить переменным напряжением, но с высокой частотой, а также аппараты постоянного тока.

Если настройки агрегата позволяют выставлять уровень стартового напряжения, то следует этим воспользоваться и установить меньшее значение (примерно на 20%), чем рабочий ток.

Это не даст пропалить участок при начале розжига дуги и поможет начинать сварку сразу в месте соединения.

Если стартовый ток не регулируется, то можно запалить электрод на толстой поверхности, а затем перенести на стык.

Сварка тонкого металла подразумевает работу на малых токах. Для этого настройки инвертора должны поддерживать рабочие значения амперметра на уровне 10-30 А.

Если минимально регулируемая величина выше этих параметров, то понизить силу тока возможно дополнительным сопротивлением в цепи. Для этого используется пружина из высокоуглеродистой стали, помещаемая между изделием и кабелем массы.

Поможет и установка дополнительного балластника, понижающего ток до нужного уровня.

Если настройки аппарата поддерживают работу импульсного режима, то можно воспользоваться этим. Особенно тонкую сталь сваривают прерывистой дугой. Импульсный ток будет автоматически разрывать дугу, давая металлу остыть.

Техника сварки

Сваривание тонколистового железа требует грамотного подвода краев пластин друг к другу. Соединение в стык часто приводит к прожогам, и подходит только для опытных сварщиков.

Если есть возможность, стоит расположить пластины внахлест. Это создаст некоторое основание для наплавляемого металла, и не позволит прожечь все изделие. Электрод в этом случае направляется преимущественно на нижнюю пластину, т. к.

Это создаст некоторое основание для наплавляемого металла, и не позволит прожечь все изделие. Электрод в этом случае направляется преимущественно на нижнюю пластину, т. к.

иное положение приведет к подрезам верхней стороны.

При соединении в стык разделка кромок не выполняется. Потребности в зазоре тоже нет. Необходимо максимально плотно свести торцы деталей и выполнить прихватки. Невысокая сила тока и тонкие электроды значительно облегчаю работу. Далее варить можно несколькими способами:

- Выставить малый ток и быстро вести шов без колебательных движений, строго по линии соединения.

- Приподнять силу тока немного выше, но вести шов прерывистой дугой, давая металлу время остыть, перед очередной «порцией» присадки.

- Варить вышеописанными способами, но с использованием специальной подложки, для поддержания разогретого участка и избежания проваливания. Металлический стол здесь не подойдет, поскольку изделие может частично привариться к нему. Хорошей альтернативой будет графитовая подкладка.

- Для предотвращения сильной деформации накладывать швы в шахматном порядке, либо небольшими участками (по 100 мм). При последнем методе заканчивать следующий шов необходимо на месте начала предыдущего. Это позволит равномерно нагреть изделие по всей длине, и минимизировать деформацию.

Сварка ведется короткой дугой, что позволяет быстро сформировать шов и избежать перегрева участка. Увеличение дистанции между концом электрода и поверхностью, визуально не дает прожечь пластины, но не содействует образованию сварочного валика. Электрод держится на себя под углом 45 градусов, или под наклоном в сторону. Прямого угла следует избегать, т. к. это ведет к прожогам.

Альтернативные методы

Кроме инверторов, хорошо подойдет и полуавтоматический способ сварки, особенно при работе с корпусами автомобилей. Преимущество заключается в отсутствии необходимости менять электрод, т. к.

проволока подается постоянно. Это значительно ускоряет весь процесс при объемных проектах. Расстояние между изделием и грелкой легче контролировать, поскольку нет сгораемой части электрода.

Расстояние между изделием и грелкой легче контролировать, поскольку нет сгораемой части электрода.

Начинающим сварщикам легче освоить этот метод.

Сварка полуавтоматом позволяет работать с еще более тонкими листами стали ввиду использования проволоки 0,8 мм.

Но подобное оборудование не всегда доступно в быту, поэтому инверторный способ остается востребованным.

После рассмотрения данных советов становится понятно как правильно варить тонкий металл.

Дополнительные видео о работе с инвертором и полуавтоматом помогут закрепить знания и приступить к практике.

- Поделись с друзьями

- 0

- 0

- 0

- 0

Источник: https://svarkalegko.com/tehonology/kak-varit-tonkij-metall.html

Техника сварки тонкого металла электродом: особенности оборудования

Сварка тонкого металла электродом – сложная в реализации задача, с которой рано или поздно сталкивается каждый практикующий сварщик. Подобные работы имеют свои особенности, которые будут рассмотрены в данной статье.

Подобные работы имеют свои особенности, которые будут рассмотрены в данной статье.

Проблемы тонкостенных изделий

Технология сварки тонкого металла покрытыми электродами требует от исполнителя внимания к деталям и точности в работе. Новичкам не следует приступать к соединению тонколистовых изделий без достаточного опыта в области сваривания элементов средней толщины. Обучающие центры выпускают специализированную литературу, способную облегчить выполнение этой задачи.

Сложности в работе вызваны следующими причинами:

- Опасность прожогов. Это наиболее распространенная ошибка начинающих сварщиков, которые не могут подобрать оптимальные рабочие параметры и скорость движения электрода.

- Слабая проварка шва. Еще одна проблема неопытных специалистов, причина которой вытекает из первой. Пытаясь избежать прожогов, оператор выбирает слишком высокую скорость движения электрической дуги. Это приводит к тому, что зона расплава не успевает как следует прогреться.

В результате соединение не обладает необходимой крепостью и герметичностью.

В результате соединение не обладает необходимой крепостью и герметичностью. - Наплывы. Они появляются с обратной стороны соединения. Примечательно, что с наружной части шов может не иметь визуальных дефектов, тогда как на противоположной части изделия могут образовываться многочисленные выступы, которые вызваны проседанием расплавленного металла под действием силы тяжести.

- Деформация поверхности. Металл обладает высокой теплопроводностью. Тонколистовая поверхность нагревается очень быстро, а перегрев чреват изменению структуры на молекулярном уровне: вокруг зоны контакта под действием температуры металл расширяется, тогда как на других участках поверхность холодная. В результате поверхность заготовки деформируется.

Выбор режимов и электродов

При сваривании тонкостенных конструкций рекомендуем использовать аппараты инверторного типа. Если сравнивать с агрегатами трансформаторного типа, инверторы создают более стабильную дугу, а диапазон регулировки сварочного тока при этом гораздо выше. Дополнительные функции, типа «антизалипание электрода», способны облегчить выполнение работ.

Дополнительные функции, типа «антизалипание электрода», способны облегчить выполнение работ.

Рабочие параметры устанавливают исходя из толщины изделия, при этом зависимость имеет прямой характер – чем тоньше заготовка, тем меньше должна быть величина сварочного тока.

В технических справочниках указано, что тонкостенным считают такое изделие, толщина стенок которого не превышает 5 мм. Практика показывает, что определенные проблемы начинаются при работе с металлом толщиной менее 3 мм.

В качестве примера приведем рекомендуемое сечение электрода и силу сварочного тока, в зависимости от толщины заготовки:

Как видите, амперные характеристики невозможно указать точно, по причине различия характеристик различных сортов металла. Оптимальные параметры подбираются опытным путем.

Функция регулировки режима розжига дуги поможет избежать прогаров на стартовом участке. Это позволит приступить к работе непосредственно в зоне стыковки. В противном случае рекомендуем производить розжиг на толстом участке с последующим переносом дуги в рабочую область.

Следует помнить, что тонкие электроды плавятся гораздо быстрее, чем обычные. При сварке участков равной длины расход тонких стержней будет выше. Требования к материалам изготовления электродов не отличаются от стандартных требований при выполнении сварочных работ – основа электрода должна соответствовать базой поверхности изделия.

Правильная технология

Чтобы понять, как правильно варить тонкое железо инверторами, необходимо тщательно изучить технологическую цепочку. Ее этапы не отличаются от схемы сваривания стандартных изделий:

- Предварительная подготовка поверхности.

- Рабочий цикл.

- Финишная обработка шва.

Рассмотрим каждую стадию подробнее.

Подготовка

На данном этапе необходимо очистить зону соединения от следов старой краски и очагов коррозии. После этого поверхность обезжиривается с помощью любого доступного растворителя. Особое внимание необходимо уделить месту монтажа массы сварочного агрегата. Некачественная обработка места крепления может нарушить контакт.

Сварка

Порядок выполнения работ электросваркой следующий:

- Подготовьте электроды исходя из толщины заготовки. Наконечник следует очистить от флюсового покрытия на длину 5-6 мм для облегчения розжига дуги.

- Вдоль линии будущего шва рекомендуем сделать точечные прихваты с интервалом 100-120 мм. Это позволит избежать смещения элементов конструкции в процессе выполнения работ.

- Процесс розжига дуги осуществляется двумя способами. В первом случае необходимо провести стрежнем по поверхности. Движение должно напоминать поджигание спички. Альтернатива – постукивание электродом по поверхности. Данный способ применяют при работе в труднодоступных метах. Длина сварочного дуги не должна превышать диаметр сечения электрода. В этом случае она будет обладать достаточной плотностью и стабильностью.

- Скорость движения электрода подбирается индивидуально, исходя из текущих условий работ. Зона расплава должна иметь несколько удлиненную форму – это свидетельствует о том, что металл прогревается на нужную глубину.

- Следите за плавностью движения дуги и избегайте резких движений. Несмотря на то, что современные модели сварочных аппаратов оснащено вспомогательными функциями, колебание дуги может привести к дефектам шва.

Дополнительными функциями, которые упрощают процесс соединения, являются:

- Форсаж дуги. При удлинении разряда рабочий параметры автоматически повышаются, стабилизируя дугу.

- Антизалипание электрода. При контакте электрода с поверхностью автоматика сбрасывает напряжения, препятствуя залипанию стержня.

В процессе выполнения работ важно обеспечить визуальный контроль над сварочной ванной. При этом угол наклона электрода должен находиться в диапазоне 60-90º. При уменьшении угла наклона шов будет иметь наружные выпуклости, свидетельствующие о том, что металл не прогрелся только на поверхности.

После кристаллизации соединения его очищают от шлака и проводят первичный осмотр на наличие дефектов.

Приемы

Для получения качественного неразъемного соединения используют следующие приемы:

- Внахлест. При наличии запаса длины соединяемых изделий, данный способ позволит надежно соединить их, благодаря большей площади контакта. При этом необходимо тщательно следить за прогревом поверхности, во избежание прожогов.

- Точками. Метод позволяет избежать перегрева поверхности. Применяется при соединении особо тонких листов. Рекомендуемый шаг точки – три величины сечения электрода.

- С дополнительным электродом. В этом случае необходимо очистить анод от флюсового покрытия и уложить вдоль линии сварки. Места укладки тщательно проваривают. Технология подходит для заделки одиночных отверстий.

- Обратной полярностью. Применение способа предусматривает подключения держателя к плюсу, а массы – к минусу. При этом поверхность нагревается быстрее, чем электрод, что снижает риск прожога.

- При сварке металлов разной толщины применяют следующий способ: розжиг дуги выполняют на более толстом элементе, а затем переносят ее на более тонкую часть.

Сварка листового металла встык осуществляется двумя способами:

- с отбортовкой кромок;

- на подкладке.

Кроме того, медную пластину рекомендуют подкладывать с целью отвода тепла от стали, ввиду большей теплопроводности. Это позволяет избежать прожогов изделий.

Основные способы соединения

Техника выполнения работ зависит от применяемого сварочного оборудования и расходных материалов. Рассмотрим особенности соединения в зависимости от технологии, за исключением сварки плавящимися электродами, которая была рассмотрена выше.

Неплавящимися графитовыми электродами

Данный способ получил особое распространение при работе с тонкостенными изделиями профессиональными сварщиками. Существует два способа достижения цели:

- Использование присадочной проволоки;

- Метод оплавления с последующим стыкованием.

Второй способ применяется чаще, поскольку оплавление исключает использование дополнительных присадочных материалов, что влияет на себестоимость работ.

Суть метода заключается в температурной обработке соединяемых кромок до изменения агрегатного состояния поверхности. При этом создаются условия для соединения материала.

Обладая определенными навыками можно создать герметичное соединение без выгорания отдельных участков.

Проволоку используют в качестве наполнителя для различных полостей и пустот. Величина сечения материал изготовления должны соответствовать характеристикам обрабатываемой детали.

Очень тонкий металл

В этой проблемой чаще всего сталкиваются работники станций технического обслуживания, при ремонте элементов кузова автомобилей. Современные производители транспорта используют листы, толщина которых не превышает 0,8 мм. Таким образом, использование аппаратов инверторной сварки не представляется возможным, за исключением аварийных случаев.

Основным способом решения проблемы считают использование накладок из более толстого материала, который играет роль каркаса будущего соединения.

Особенности работы с оцинкованной сталью

При работе с оцинковкой рекомендуем снять защитное покрытие ручным или механическим способом. В противном случае цинк будет выгорать в процессе соединения, что может привести к отравлению работника его парами.

На промышленных предприятиях для подготовки изделия используют направленное пламя, выжигающее цинковый слой.

Ввиду незначительной толщины специалисты рекомендуют применять точечный метод соединения.

Альтернативные методы

Надежной альтернативой инвертору считают применение полуавтоматов для соединения тонких металлических элементов. Использование проволоки позволяет увеличить производительность работ, за счет отсутствия пауз для замены электродов. Ассортимент расходных материалов позволяет подобрать идеальный вариант для конкретного случая.

Недостаток полуавтомата заключается в повышенных требованиях к квалификации работника – начинающий сварщик не способен за короткий срок освоит все навыки работы с данным оборудованием.

Заключение

Сварка тонколистового металла – ответственный процесс, который требует от исполнителя определенных профессиональных навыков. Опытным специалистам лучше использовать полуавтомат – он позволяет увеличить производительность работ и обеспечивает тонкую настройку рабочих параметров.

Источник: https://svarka.guru/tehnika/detaley/tonkogo-metalla-elektrodom.html

Особенности сварки тонкого металла электродом

Сварка тонкого металла электродом – сложная в реализации задача, с которой рано или поздно сталкивается каждый практикующий сварщик. Подобные работы имеют свои особенности, которые будут рассмотрены в данной статье.

Блок: 1/8 | Кол-во символов: 217

Источник: https://svarka.guru/tehnika/detaley/tonkogo-metalla-elektrodom.html

Проблемы тонкостенных изделий