Гост на асфальтобетонные смеси: ГОСТ 9128-84* «Смеси асфальтобетонные дорожные, аэродромные и асфальтобетон. Технические условия»

Асфальтобетонная смесь | Выпускается в соответствии ГОСТ Р 31015-2002.Используется полимерно-битумное вяжущее (ПБВ). | Цена: 6 900 ₽ |

Асфальтобетонная смесь | Выпускается в соответствии ГОСТ Р 58406.1-2020.Используется полимерно-битумное вяжущее (ПБВ). | Цена: 8 500 ₽ |

Асфальтобетонная смесь | Выпускается в соответствии ГОСТ Р 58406.1-2020.Используется полимерно-битумное вяжущее (ПБВ). | Цена: 7 500 ₽ |

Плотная асфальтобетонная смесь | Выпускается в соответствии ГОСТ Р 58406.2-2020.Содержание щебня от 50-60%. | Цена: 7 900 ₽ |

Плотная асфальтобетонная смесь | Выпускается в соответствии ГОСТ Р 58406.2-2020.Содержание щебня от 50-60%. | Цена: 7 700 ₽ |

Плотная асфальтобетонная смесь | Выпускается в соответствии ГОСТ Р 58406.2-2020. Содержание щебня от 50-60%. | Цена: 7 700 ₽ |

Высокоплотная мелкозернистая | Выпускается в соответствии ГОСТ 9128-2013.Содержание щебня от 50-70%. | Цена: 5 300 ₽ |

Плотная асфальтобетонная смесь | Выпускается в соответствии ГОСТ 9128-2013.Содержание щебня от 50-60%. | Цена: 5 000 ₽ |

Плотная асфальтобетонная смесь | Выпускается в соответствии ГОСТ 9128-2013.Содержание щебня от 40-50%. | Цена: 4 900 ₽ |

Плотная асфальтобетонная смесь | Выпускается в соответствии ГОСТ 9128-2013.Содержание щебня от 40-50%. | Цена: 4 500 ₽ |

Плотная асфальтобетонная смесь | Выпускается в соответствии ГОСТ 9128-2013.Содержание щебня от 30-40%. | Цена: 4 900 ₽ |

Плотная асфальтобетонная смесь | Выпускается в соответствии ГОСТ 9128-2013.Содержание щебня от 30-40%. | Цена: 4 500 ₽ |

Плотная асфальтобетонная смесь | Выпускается в соответствии ГОСТ 9128-2013.Объемный вес — 2,38 т./м3 | Цена: 4 900 ₽ |

Плотная асфальтобетонная смесь | Выпускается в соответствии ГОСТ 9128-2013.Объемный вес — 2,38 т./м3 | Цена: 4 500 ₽ |

Крупнозернистая пористая | Выпускается в соответствии ГОСТ 9128-2013. | Цена: 4 400 ₽ |

Крупнозернистая пористая | Выпускается в соответствии ГОСТ 9128-2013. Объемный вес — 2,32 т./м3 | Цена: 4 200 ₽ |

Асфальтобетонная смесь | Выпускается в соответствии ГОСТ 31015-2002.C наибольшим размером зерен щебня до 15мм. | |

Черный щебень фракции 5-20мм | Выпускается в соответствии ГОСТ 30491-2012.Объемный вес — 2,34 т./м3 | Цена: 4 200 ₽ |

Черный щебень фракции 5-40мм | Выпускается в соответствии ГОСТ 30491-2012.Объемный вес — 2,34 т./м3 | Цена: 4 000 ₽ |

Новый ГОСТ Р 59118.

1-2020 «Дороги автомобильные общего пользования. Переработанный асфальтобетон (RAP). Технические условия»

1-2020 «Дороги автомобильные общего пользования. Переработанный асфальтобетон (RAP). Технические условия»1 марта 2021 года вступает в действие новый ГОСТ Р 59118.1-2020 «Дороги автомобильные общего пользования. Переработанный асфальтобетон (RAP). Технические условия».

С текстом стандарта можно ознакомиться на официальном сайте Росстандарта.

ГОСТ Р 59118.1-2020 заменяет собой ПНСТ 244-2019, который действовал до недавнего времени и являлся основой для разработки рекомендаций по применению метода RAP в рамках выполнения задач национального проекта «Безопасные и качественные автомобильные дороги».

Переработанный асфальтобетон (RAP) это — материал, получаемый путем сортировки и дробления асфальтогранулята или асфальтобетонного лома на дробильно-сортировочных установках. Опыт применения RAP в производстве асфальтобетонных смесей показал, что это оптимальный вариант утилизации использованного асфальтобетонного покрытия.

Объемы применения переработанного асфальтобетона в различных странах подтверждают, что с асфальтобетонной крошкой можно производить качественные смеси. В Европе технологию RAP достаточно широко используют в Германии, Франции, Скандинавии, где содержание крошки в асфальтобетонной смеси составляет порядка 15 %. ГОСТ Р 59118.1-2020 допускает применение RAP в составе асфальтобетонных смесей для верхних слоев покрытий на дорогах с тяжелыми условиями движения не более 20 %.

В Европе технологию RAP достаточно широко используют в Германии, Франции, Скандинавии, где содержание крошки в асфальтобетонной смеси составляет порядка 15 %. ГОСТ Р 59118.1-2020 допускает применение RAP в составе асфальтобетонных смесей для верхних слоев покрытий на дорогах с тяжелыми условиями движения не более 20 %.

Требования ГОСТ Р 59118.1-2020 распространяются на переработанный асфальтобетон (RAP), применяемый в качестве компонента при производстве асфальтобетонных смесей, и устанавливает требования к получению, переработке, складированию, хранению, контролю качества и материалам, входящим в состав переработанного асфальтобетона (RAP).

ГОСТ Р 59118.1-2020 содержит также указания по применению асфальтобетонных смесей с переработанным асфальтобетоном для устройства асфальтобетонных слоев покрытий и оснований дорожной одежды, при этом асфальтобетонные смеси с добавлением RAP должны соответствовать требованиям национального стандарта на применяемый асфальтобетон.

Наряду с нормативными требованиями ГОСТ содержит методику определения максимального количества RAP для применения в асфальтобетонной смеси в зависимости от его однородности.

Типы асфальтобетонных смесей

Типы асфальтобетонных смесей

НаверхКаждая асфальтобетонная смесь включает в себя:

- Минеральные составляющие.

- Органические вяжущие составляющие.

Однако в каждом асфальтобетоне используется оригинальный состав. Он определяется уникальными материалами минерального и органического вяжущего происхождения.

По виду минеральной составляющей асфальтобетонные смеси делятся на следующие типы (ГОСТ 9128-2009):

- 1. Щебеночные.

- 2. Гравийные.

- 3. Песчаные.

Разделяют асфальтобетонные смеси и по степени вязкости битума, допустимой температуре укладки (ГОСТ 9128-97):

- Горячие смеси, включают жидкие и вязкие нефтяные дорожные битумы.

Укладка производится при температуре материала не ниже 120 С.

Укладка производится при температуре материала не ниже 120 С. - Холодные смеси, включают жидкие нефтяные дорожные битумы. Укладка осуществляется при температуре 5 С.

Ранее по этим показателям асфальтобетоны делились на горячие, теплые и холодные (ГОСТ 9128-84). Однако при вступлении в силу ГОСТа 9128-97 в 1999 году определение «теплые асфальтобетонные смеси» было отменено. До вступления его в силу такие материалы укладывали при температуре не ниже 70 С, в качестве связующего в них использовали вязкие и жидкие битумы.

Асфальтобетоны обладают типовыми отличиями и по размеру зерна минеральных компонентов. Согласно этому критерию различают:

- 1. Крупнозернистые асфальтобетонные смеси, размер зерна от 20 до 40 мм.

- 2. Мелкозернистые асфальтобетонные смеси, размер зерна от 5 до 20 мм.

- 3. Песчаные асфальтобетонные смеси, размер зерна до 5 мм.

Холодные асфальтобетонные смеси могут быть только:

- Песчаными.

- Мелкозернистыми.

Горячие асфальтобетоны различают по величине остаточной пористости:

- 1. Высокоплотные горячие смеси, показатель 1,0-2,5 %.

- 2. Плотные горячие смеси, показатель 2,5-5,0 %.

- 3. Пористые горячие смеси, показатель 5,0-10,0 %.

- 4. Высокопористые горячие смеси, показатель 10,0-18,0 %.

Остаточная пористость — это процентная величина объема пор в уплотненном асфальтобетонном покрытии.

Холодные асфальтобетоны имеют данный показатель в промежутке 6,0-10,0 %.

По содержанию щебня или гравия асфальтобетонные смеси (гравийные, щебеночные и горячие) разделяют на следующие типы:

- 50-60 % — тип А.

- 40-50 % — тип Б.

- 30-40 % — тип В.

Холодные асфальтобетоны (гравийные и щебеночные) бывают:

- Типа Бх.

- Типа Вх.

По виду используемого песка асфальтобетоны (горячие, холодные и песчаные) различают:

- По типу Г и Гх, применяется отсев дробления, смесь отсева дробления с природным песком (не более 30 %).

- По типу Д и Дх, применяются природные пески или их смеси с отсевами дробления (менее 70 %).

Возврат к списку

Асфальтобетон по–новому

Продолжается разработка стандартов в дорожной отрасли.

В настоящее время дорожно–строительная отрасль находится на переходном этапе. Вступление в полную силу технического регламента Таможенного союза «Безопасность автомобильных дорог» (ТР ТС 014/2011) в сентябре 2016 года внесло значительные изменения в систему нормативного обеспечения работ и требований к материалам при строительстве автомобильных дорог. Был введен в действие ряд стандартов, которые устанавливают новые требования к основным строительным материалам и конструкциям, применяемым в дорожно–строительной отрасли: цементу, щебню, песку, битумам, материалам для дорожной разметки и др., а также к методам их испытаний.

Стандарты и ГОСТы

Пожалуй, наибольший интерес у профессионального сообщества вызывают работы, связанные с разработкой комплекса стандартов на асфальтобетон – основной материал для выполнения дорожных работ. Уже в прошлом году появились мнения, что авторы новых документов могут не успеть разработать их к установленному сроку – 1 июня 2019 года.

Уже в прошлом году появились мнения, что авторы новых документов могут не успеть разработать их к установленному сроку – 1 июня 2019 года.

В частности, это ПНСТ 183–2016 «Дороги автомобильные общего пользования. Смеси асфальтобетонные дорожные и асфальтобетон щебеночно–мастичные. Технические условия» и ПНСТ 184–2016 «Дороги автомобильные общего пользования. Смеси асфальтобетонные дорожные и асфальтобетон. Технические условия». Некоторые участники рынка, в частности, Альянс строителей и поставщиков дорожного комплекса (НП «АСДОР»), посчитал их недоработанными и предложил продлить сроки действия ПНСТ до момента полного урегулирования всех разночтений в стандартах на материалы и нормах на проектирование. А в течение переходного периода предложил разрешить одновременное применение битумов и щебней, выпущенных по новым и по старым ГОСТам, вне зависимости от того, что заложено в проекте.

Срок действия ПНСТ установлен в ст. 25 № 162–ФЗ и не может превышать трех лет. Выпускать в обращение продукцию, не соответствующую требованиям ТР ТС 014/2011 и межгосударственным стандартам, включенным в перечни к ТР ТС 014/2011 (то есть по «старым» стандартам), нельзя, так как это противоречит Договору о Евразийском экономическом союзе и преследуется по закону.

Сами разработчики стандартов говорят, что не видят причин для беспокойства и паники. «На данный момент эти ПНСТ проходят процедуру переработки в ГОСТ Р. В рамках своих компетенций мы приложим все необходимые усилия, чтобы минимизировать временные затраты на прохождение требуемых процедур», – говорит ответственный секретарь ТК 418 «Дорожное хозяйство», руководитель отдела стандартизации АНО «НИИ ТСК» Илья Галактионов. «Есть процедурные вопросы, которые регламентированы по закону о стандартизации, их необходимо выполнить, – прокомментировал заместитель директора по инновационному развитию ФАУ «РОСДОРНИИ» Алексей Домницкий. – Перевод ПНСТ в ГОСТ Р осуществляется не методом «смены обложки», а по результатам рассмотрения профессиональным сообществом результатов мониторинга применения ПНСТ и внесения при необходимости изменений (уточнений, корректировок) в итоговый текст ГОСТ Р. Надеюсь, что разработчики максимально устранят все выявленные недостатки».

Трудности перехода

Ряд участников дорожно–строительного рынка полагают, что ПНСТ – это очень своевременный шаг, поскольку повышает уверенность подрядной организации в высоком качестве применяемых материалов. Более того, некоторые крупные предприятия, выполняющие госконтракты по капремонту и строительству автомобильных дорог, заранее начали подготовку для работы в новых условиях. «Мы уже переоснастили несколько своих АБЗ, модернизировали лаборатории и начали использовать ПНСТ в проектах по ремонту», – рассказал главный инженер – первый заместитель генерального директора АО «Труд» (одно из крупнейших дорожно–строительных предприятий Сибири и Дальнего Востока) Юрий Кибирев.

Более того, некоторые крупные предприятия, выполняющие госконтракты по капремонту и строительству автомобильных дорог, заранее начали подготовку для работы в новых условиях. «Мы уже переоснастили несколько своих АБЗ, модернизировали лаборатории и начали использовать ПНСТ в проектах по ремонту», – рассказал главный инженер – первый заместитель генерального директора АО «Труд» (одно из крупнейших дорожно–строительных предприятий Сибири и Дальнего Востока) Юрий Кибирев.

Перестраивается на новые рельсы и сам государственный заказчик. Например, ФКУ Упрдор «Южныи? Урал» системно подошло к внедрению ТР ТС 014/2011. Уже в июле 2016 года представители управления провели обучающий семинар для подрядных организации? региона, где рассказали о новых требованиях к материалам, лабораторнои? базе, испытательному оборудованию и провели совещание с производителями битумных материалов. В проектную документацию, утверждаемую после 1 сентября 2016 года, включались требования к материалам и изделиям в соответствии с требованиями ТР ТС 014/2011. Уже в 2017 году были получены 6 положительных заключении? ФАУ «Главгосэкспертиза России» по объектам, запроектированным согласно новым требованиям.

Уже в 2017 году были получены 6 положительных заключении? ФАУ «Главгосэкспертиза России» по объектам, запроектированным согласно новым требованиям.

В то же время другие участники рынка высказывают сомнения касательно перехода на новые стандарты. «Дело в том, что требовать будут с конечных исполнителей – подрядчиков. В то же время качество дорожно–строительных работ зависит от целого ряда условий, на которые организация просто не в состоянии повлиять. Например, от качество битума и инертных материалов», – беспокоится главный инженер ГУП РО «РостовАвтоДор» Михаил Грошев.

Основная проблема, с которой столкнулись дорожные организации, – это требования к исходным материалам, в частности, к щебню для приготовления асфальтобетонных смесей. Требования ужесточились ко всем его физико–механическим показателям, однако значительное ужесточение получил показатель морозостойкости. Например, сегодня по ПНСТ 183–2016 требования по морозостойкости щебня возросли в четыре раза – с F50 до F200, что исключает возможность использования уже разработанных карьеров. Так, на сегодня в Амурской области, Забайкальском крае и в Республике Саха (Якутия) нет карьеров, способных предоставить щебень такой морозостойкости. Необходимо завозить его из других регионов, что приведет к значительному удорожанию производства асфальтобетона и замедлению темпов строительства.

Так, на сегодня в Амурской области, Забайкальском крае и в Республике Саха (Якутия) нет карьеров, способных предоставить щебень такой морозостойкости. Необходимо завозить его из других регионов, что приведет к значительному удорожанию производства асфальтобетона и замедлению темпов строительства.

Существенные изменения коснулись и непосредственно асфальтобетонных смесей, кардинальным образом изменилась гранулометрия асфальтобетона, в том числе и щебеночно–мастичного асфальтобетона (ЩМА). Новые требования к физико–механическим показателям смесей стали значительно жестче, что обеспечивает их качественные эксплуатационные показатели в течение всего срока службы. Но это значительно удорожает и производство смесей. К примеру, привычные дорожникам смеси для слоев оснований в соответствии с ПНСТ 184–2016 уже требуют введения минерального порошка для образования достаточного количества асфальтовяжущего. Кроме того, для выпуска асфальтобетонных смесей по ПНСТ 184–2016 и ПНСТ 183–2016 требуется переоборудование дробильно–сортировочных комплексов и асфальтобетонных заводов, где замене подлежат сита для разгрохотки инертных материалов на новые фракции. Необходимо потратиться и на переоборудование дорожных лабораторий, чтобы они смогли проводить испытания согласно ПНСТ. Все это существенные затраты, особенно для небольших организаций.

Необходимо потратиться и на переоборудование дорожных лабораторий, чтобы они смогли проводить испытания согласно ПНСТ. Все это существенные затраты, особенно для небольших организаций.

Мнение специалиста

Илья Галактионов из АНО «НИИ ТСК» прокомментировал эти нововведения:

– Да, раньше для приготовления ЩМА применяли щебень трех фракций: 5–10 мм, 10–15 мм и 15–20 мм, для производства которых использовали круглые ячейки сит. По новым стандартам ЩМА размеры фракций меняются (4–8 мм, 8–11,2 мм и 11,2–16 мм), и в ситах должны использоваться уже квадратные ячейки. Для более качественного подбора ЩМА возможно разделение одной широкой фракции 4–8 мм на две узкие – 4–5,6 мм и 5,6–8 мм. Переход на лабораторные сита с квадратными ячейками существенно уменьшает трудозатраты при подборе асфальтобетонных смесей и их контроле при производстве на АБЗ. Отмечу, что все современные АБЗ оснащены грохотами, сетки в которых имеют квадратную форму ячеек, то есть приготовление смесей на АБЗ всегда проводится при применении квадратных ячеек сит, а контроль качества в лаборатории и подбор смесей до недавнего времени проводились на ситах с круглой формой ячеек, что приводило к существенным отклонениям от проектного состава.

Что же касается самих испытаний асфальтобетона, то многие специалисты, которые перешли на новые стандарты, признают, что объем проводимых ежедневных испытаний существенно снижен. Сейчас для проведения приемочного контроля достаточно определить только содержание воздушных пустот и состав смеси. Для этого необходимо подготовить всего три образца. Одним из основных требований к асфальтобетону является стойкость к колееобразованию, которую оценивают только при подборе смесей и при периодическом контроле. Таким образом, ежедневное проведение испытаний по колееобразованию не требуется, что не обязывает каждую дорожную лабораторию приобретать приборы для проведения этих испытаний. Вполне допустимо передать образцы смесей в испытательный центр, оснащенный необходимым оборудованием. Если подсчитать затраты на приобретение и обслуживание испытательного оборудования и сравнить их со стоимостью испытания смесей в специализированном испытательном центре, то гораздо выгоднее будет проведение испытаний в испытательном центре в течение многих лет. Все остальные эксплуатационные показатели являются дополнительными и выбираются заказчиками исходя из климатических, технологических и экономических особенностей региона строительства.

Все остальные эксплуатационные показатели являются дополнительными и выбираются заказчиками исходя из климатических, технологических и экономических особенностей региона строительства.

Эти показатели также определяются при проектировании смесей и периодическом контроле, которые также могут быть проведены в специализированном центре, что не потребует ежемоментных материальных вложений строительных компаний. Также необходимо отметить, что все необходимое оборудование для определения показателей асфальтобетона по ПНСТ 183 и ПНСТ 184 уже производится в РФ со стоимостью гораздо ниже зарубежных аналогов.

Ориентир – потребность отрасли

Детальное обсуждение проектов национальных стандартов на основе ПНСТ 183 и ПНСТ 184 состоялось на заседании технического комитета ассоциации «Росасфальт», объединяющей крупнейших подрядчиков в области асфальтобетонных работ. В ходе дискуссии удалось согласовать целый ряд спорных вопросов, хотя некоторые предложения нуждаются в дополнительной проработке. Важно, что производственные организации принимают непосредственное участие в формировании заключительной версии стандартов.

Важно, что производственные организации принимают непосредственное участие в формировании заключительной версии стандартов.

Впрочем, на других совещаниях и конференциях производители дорожно–строительных материалов поднимают вопрос применения отдельных требований межгосударственных стандартов. «На это могу сказать, что ТР ТС 014/2011 был принят в октябре 2011 года с датой вступления с 15 февраля 2015 года и с переходным периодом до сентября 2016 года. Таким образом, у всех участников рынка было достаточно времени адаптироваться к новым требованиям. В настоящее время сотрудники ФАУ «Росдорнии» совместно с ТК 418 осуществляют мониторинг реализации перспективной программы стандартизации в области дорожного хозяйства, утвержденной приказом Минтранса России от 28.09.2017 № 395. Мы открыты для конструктивного диалога и детально проработаем все обоснованные предложения по устранению проблемных вопросов», – комментирует Алексей Домницкий.

«Безусловно, внедрение более прогрессивных требований потребует усилий со стороны участников дорожно–строительной отрасли, – говорит Илья Галактионов, – но неисполнимых требований нет». По его словам, ТК 418 строго следит за тем, чтобы в проектах документов национальной системы стандартизации устанавливались «исполнимые требования». А для тех участников рынка, кто нуждается в дополнительной информации и разъяснениях, на сайте ТК 418 предусмотрена «горячая линия»: желающие могут отправить свои вопросы, предложения и замечания по вышеозначенной теме.

По его словам, ТК 418 строго следит за тем, чтобы в проектах документов национальной системы стандартизации устанавливались «исполнимые требования». А для тех участников рынка, кто нуждается в дополнительной информации и разъяснениях, на сайте ТК 418 предусмотрена «горячая линия»: желающие могут отправить свои вопросы, предложения и замечания по вышеозначенной теме.

Людмила ИЗЪЮРОВА,

обозреватель «ТР»

А В ЭТО ВРЕМЯ…

Научно–исследовательский институт транспортно–строительного комплекса по заказу Росавтодора разработал проект нового ГОСТа укладки асфальта, по которому работы можно будет проводить в снег и дождь. Проект ГОСТа «Устройство асфальтобетонных покрытий при неблагоприятных погодных условиях» опубликован на сайте технического комитета по стандартизации № 418 «Дорожное хозяйство».

«При выпадении кратковременных осадков в виде дождя или снега допускается укладка асфальтобетонных смесей на предварительно подготовленный нижележащий слой», – говорится в документе.

Неблагоприятными погодными условиями по новому стандарту будет считаться температура от +5 до –10 градусов весной и летом, от +10 до –10 градусов осенью и зимой, а также выпадение кратковременных осадков в виде дождя или снега до 5 мм в сутки. «Устройство асфальтобетонных покрытий при отрицательной температуре совместно с ветром скоростью более 6 м/с не допускается», – отмечается в новом стандарте.

Первая редакция ГОСТа уже проходит общественное обсуждение.

NormaCS ~ ГОСТ Р (проект, первая редакция) ~ Окончательная редакция проекта взамен ПНСТ 184

NormaCS ~ ГОСТ Р (проект, первая редакция) ~ Окончательная редакция проекта взамен ПНСТ 184Все обсуждения

ГОСТ Р (проект, первая редакция). Дороги автомобильные общего пользования. Смеси асфальтобетонные дорожные и асфальтобетон. Специализированная система проектирования «Спецасфальт». Технические условия

Приглашаем обсудить проект ГОСТ Р по техническим условиям на асфальтобетонные дорожные смеси.

Публичное обсуждение проекта взамен ПНСТ 184-2016 продлится до 20 апреля 2019 г.

На сегодняшний день в мире используются в основном два метода уплотнения с использованием ударного уплотнителя Маршалла и вращательного уплотнителя (гиратора).

Уплотнитель Маршалла применяется в дорожном и аэродромном строительстве более четырех десятков лет и зарекомендовал себя, как простой, портативный и недорогой прибор. До начала 21-го века большинство штатов в США применяли уплотнитель Маршалла (ударный уплотнитель) как основной прибор для уплотнения асфальтобетона в лабораторных условиях. В настоящее время в США большинство штатов перешли на метод проектирования асфальтобетонных смесей по системе «Superpave», уплотнение асфальтобетонных образцов по которой осуществляется на вращательном уплотнителе (гираторе), но, несмотря на это, до сих пор в США используется и метод уплотнения по Маршаллу. Во многих передовых европейских странах (в их числе: Германия, Франция, Норвегия, Швеция, Дания, Италия и др. ) метод уплотнения по Маршаллу остается основным методом для приготовления асфальтобетонных образцов.

) метод уплотнения по Маршаллу остается основным методом для приготовления асфальтобетонных образцов.

В связи с этим, при проектировании и контроле качества асфальтобетонных смесей в новых стандартах на асфальтобетон принято решение применять уплотнение на ударном уплотнителе Маршалла, который прошел масштабное апробирование и до сих пор применяется в самых передовых странах мира, а также является простым и наиболее доступным на рынке.

NormaCS

Администратор, 19 февраля 2019

Технология приготовления асфальтобетонной смеси и контроль. ГОСТ 9128-97

— Для приготовления а/б смеси необходимо предварительно разработать в лабораторных условиях его состав (количества щебня, песка, минерального порошка и битума).

— Для обеспечения точного состава а/б смеси необходимо предварительная сортировка этих материалов (сортировочные устройства устанавливаются до холодного вертикального элеватора).

— Количество материалов, отпускаемых со складов завода в смеситель, должно соответствовать составу смеси, предложенного лабораторией.

— Для восстановления кровель применяется а/б смесь, используемая для всех типов дорог:

Тип А

Марки I,

где содержание щебня должно составлять 50-60% (гос. стандарт 9128-97)

— Для приготовления смеси в смеситель в первую очередь подается щебень, песок, минеральный порошок; после получения смеси подается соответствующее количество битума для последующего смешения.

— Температура щебня и песка в процессе смешивания должна составлять 165-185 С°

— Минеральный порошок подается в холодном виде.

— Температура битума должна составлять 140-160 С°

— После выпуска из смесителя температура смеси должна составлять 140-160 гр. С.

— Состав щебня должен быть таким, чтобы его зерна проходили:

через 20-мм сито – 90-100%,

через 15-мм сито – 75-100%.

— Допустимое отклонение в количестве материалов в процессе приготовления а/б смесей должно быть не более:

щебня – 3%,

песка – 3%,

битума – 1,5%,

мин. порошка – 1,5%.

— температура битума проверяется каждые 2 часа.

— Контроль за остальными компонентами смеси ведется непрерывно.

— Температура готовой смеси проверятся при каждой погрузке в самосвал.

— Качество а/б смеси проверяется в каждую смену в лабораторных условиях.

— Время доставки а/б смеси не должно превышать 1, 5 часа при температуре воздуха свыше 10 С°.

— Работа механизмов предварительной сортировки и устройств по взвешиванию компонентов проверяются каждые 2 недели, а при возникновении подозрений в неточности – немедленно.

— При визуальном осмотре а/б смесь должна выглядеть однородной, рыхлой, не должна прилипать к кузову автомобиля.

В случае возникновения сомнений она должна быть проверена в лабораторных условиях.

— Состав зерен а/б смеси проверяется раз в 3 смены, а содержание щебня – каждую смену, ускоренным методом.

— Прочность используемых в а/б смесях (тип А) щебня не должна быть ниже 1000.

— В щебне (тип А) допустимо наличие не более 15% плоских и игольчатых зерен.

— Содержание глинистых или пылевых частиц в щебне и песке не должно превышать 1%.

— Пористость минерального остова не должна превышать 23%.

— А/б смесь должна соответствовать следующим требованиям:

| Наименование показателей | Климатические зоны | ||

| l | ll, lll | lV, V | |

Водонасыщенность в % по объему Тип А Б и Г В и Д Остаточная пористость по % объема | 2.0-3.5 1.5-3.0 1.0-2.5 2.0-3.5 |

2.0-5.0 1.5-4.0 1.0-4.5 2.0-5.0 |

3.0-7.0 2.5-6.0 2.5-6.0 3.0-7.0 |

Состав зерен а/б смесей типа А марки I должен составлять:

| Тип смеси | Состав зерен в % меньше мм | |||||||||

| 20 | 15 | 10 | 5 | 2. 5 5 | 1.25 | 0.63 | 0.315 | 0.14 | 0.071 | |

| А | 90-100 | 75-100 | 62-100 | 40-50 | 28-38 | 20-28 | 14-20 | 10-15 | 6-12 | 4-10 |

— Нагретый до рабочего состояния битум необходимо использовать в течение 5 часов.

— После готовности а/б смеси его необходимо загрузить в автомашины или в складское хранилище

— В зависимости от консистенции битума, используемые материалы в процессе приготовления а/б смеси должны иметь следующую температуру:

| Вид смеси | Марка битума | Температура в С° | ||

| Битум | Щебень и песок | А/б смесь | ||

| горячий | БНД: 40/60 60/90 90/130 БН: 60/90, 90/130 | 130-150 | 165-185 | 140-160 |

| Холодный | БНД: 130/200, 200/300, 130/200 БН: 200/300 | 110-130 | 145-165 | 120-140 |

АГ: 130/200 МГ: 130/200 | 80-100 | 115-135 | 90-110 | |

— Для приготовления а/б смеси необходимо иметь необходимое количество щебня, песка, минерального порошка и битума.

— В ходе приготовления смеси необходимо произвести предварительное дозирование по объемам – в соответствии с зерновым составом, разработанным в лаборатории.

Влажный щебень и песок определенного зернового состава в установленных объемах поступает в сушильно-нагревочную печь. После печи поступает на сита двойной сортировки, а оттуда – в соответствующие бункеры.

Из этих бункеров щебень, песок и минеральный порошок в определенных дозах подаются в смеситель (битум подается отдельно).

— Цикл приготовления смеси считается завершенным, когда она поступает в машину по перевозке смеси или в заводское складское хранилище.

Испытание асфальтобетонной смеси для определения фактического коэффициента уплотнения

15.10.2018г.

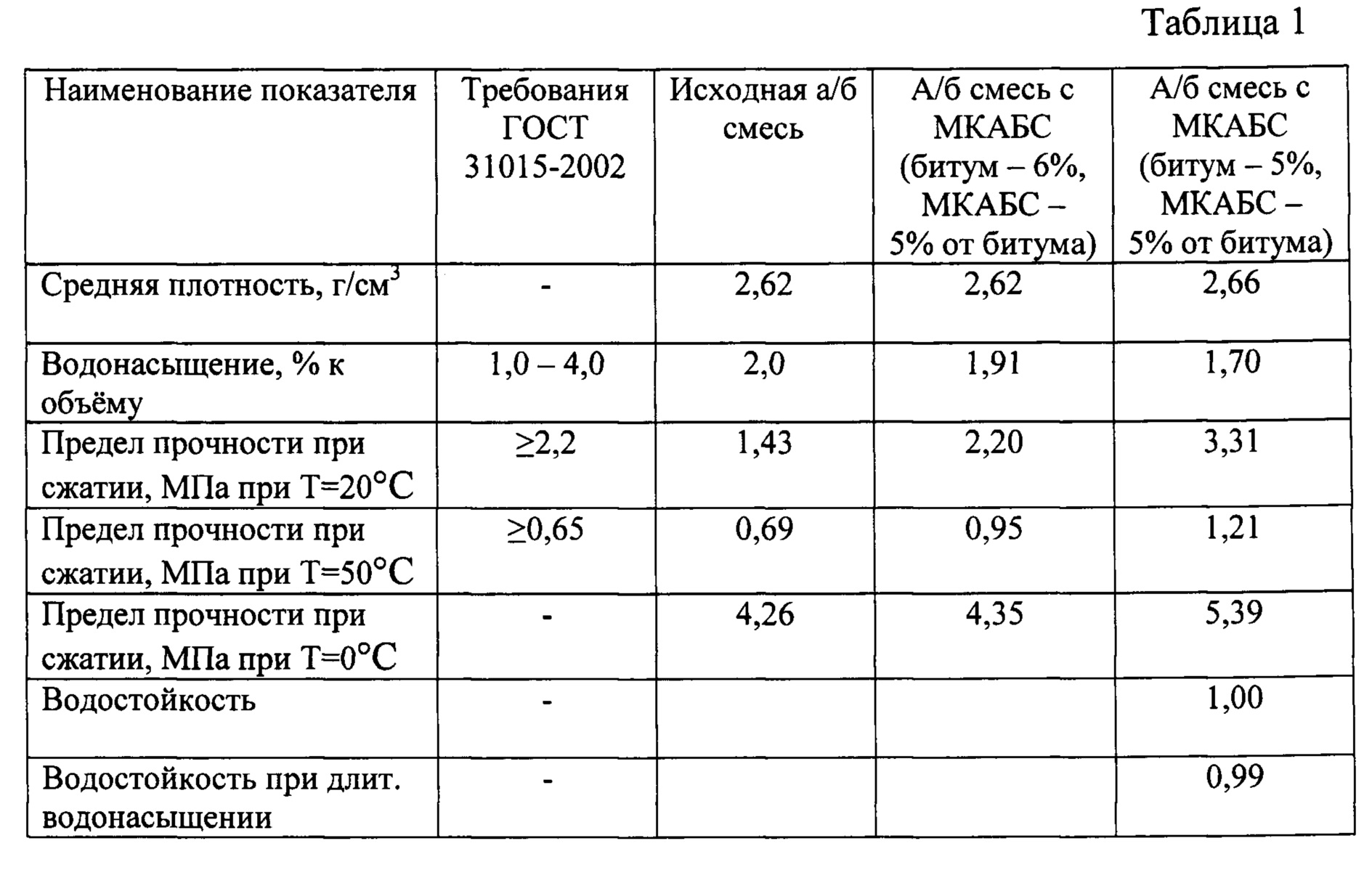

Асфальтобетонная смесь — это специальная смесь битума с минеральными материалами (щебень, гравий, песок, минеральный порошок) перемешанная в горячем состоянии в определенных пропорциях. При уплотнении образует асфальтобетон – основное покрытие современных дорог. В зависимости от физико-механических параметров и используемых материалов смесь подразделяется на следующие марки (табл. 1.)

В зависимости от физико-механических параметров и используемых материалов смесь подразделяется на следующие марки (табл. 1.)

Таблица 1

Марки асфальтобетонов в зависимости от видов и типов смесей

| Вид и тип смесей и асфальтобетонов | Марки |

|---|---|

| Горячие: высокоплотные |

I |

| плотные типов: А Б, Г В, Д |

I, II |

| пористые и высокопористые | I, II |

| Холодные типов: Бх, Вх Гх |

I, II |

При укладке, в зависимости от параметров температуры и вязкости, смеси подразделяются на горячие и холодные. В первом случае применяются дорожные нефтяные битумные материалы, нагретые до температуры от 120°С. Могут быть жидкими и вязкими. Холодные смеси изготавливаются только из жидких связующих и могут быть уложены при температуре окружающей среды от +10°С в осенний период и от +5°С – в весенний.

В первом случае применяются дорожные нефтяные битумные материалы, нагретые до температуры от 120°С. Могут быть жидкими и вязкими. Холодные смеси изготавливаются только из жидких связующих и могут быть уложены при температуре окружающей среды от +10°С в осенний период и от +5°С – в весенний.

Сфера использования асфальтобетонных слоев указана в табл. 2.

Таблица 2

Область применения асфальтобетонов при устройстве верхних слоёв покрытий автомобильных дорог и городских улиц

| Дорожно-клима-тическая зона | Вид асфальто-бетона | Категория автомобильной дороги | |||||

|---|---|---|---|---|---|---|---|

| I,II | III | IV | |||||

| Марка смеси |

Марка битума |

Марка смеси |

Марка битума |

Марка смеси |

Марка битума |

||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| I | Плотный и высоко плотный |

I | БНД 90/130 БНД 130/200 БНД 200/300 |

II | БНД 90/130 БНД 130/200 БНД 200/300 СГ 130/200 МГ 130/200 МГО130/200 |

III | БНД 90/130 БНД 130/200 БНД 200/300 СГ 130/200 МГ 130/200 МГО130/200 |

| II, III | Плотный и высоко плотный |

I | БНД60/90 БНД 90/130 БНД 130/200 БН 90/130 |

II | БНД 60/90 БНД 90/130 БНД 130/200 БНД 200/300 БН 60/90 БН 90/130 БН 130/200 БН 200/300 |

III | БНД 60/90 БНД 90/130 БНД 130/200 БНД 200/300 БН 60/90 БН 90/130 БН 130/200 БН 200/300 СГ 130/200 МГ 130/200 МГО130/200 |

| Из холодных смесей |

— | — | I | СГ 70/130 СГ 130/200 |

II | СГ 70/130 СГ 130/200 МГ 70/130 МГ 130/200 МГО 70/130 МГО130/200 |

|

| IV, V | Плотный | I | БНД 40/60 БНД 60/90 БН 40/60 БН 60/90 |

II | БНД 40/60 БНД 60/90 БНД 90/130 БН 40/60 БН 60/90 БН 90/130 |

III | БНД 40/60 БНД 60/90 БНД 90/130 БН 40/60 БН 60/90 БН 90/130 |

| Из холодных смесей |

— | — | I | СГ 70/130 СГ 130/200 |

II | СГ 70/130 СГ 130/200 МГ 70/130 МГ 130/200 МГО 70/130 МГО130/200 |

|

От точности соблюдения технологии укладки и уплотнения смеси зависит прочность и долговечность асфальтобетона уложенного в основания и покрытия автодорог. От уплотнения, последнего этапа создания покрытия, зависит качество структуры асфальтобетона, его возможности воспринимать заложенные в конструкцию нагрузки и эксплуатироваться в течение нормативного срока.

От уплотнения, последнего этапа создания покрытия, зависит качество структуры асфальтобетона, его возможности воспринимать заложенные в конструкцию нагрузки и эксплуатироваться в течение нормативного срока.

При уплотнении происходит перегруппировка минеральных зерен, заполнение образованных ранее пустот мелкими зернами в области крупных. Параллельно происходит процесс выдавливания вяжущего вещества и свободного битума, вытеснение воздуха и снижение пористости слоя. По завершению уплотнения слой дорожных одежд приобретает требуемые физико-механические показатели — плотность, прочность, стойкость к проникновению и воздействию влаги.

Методики контроля качества асфальтобетонного покрытия

Контроль качества уплотнения асфальтобетонного слоя дорожных одежд производится с помощью неразрушающих и разрушающих методик. В первом случае применяются ультразвуковые и радиоизотопные приборы, во втором – метод взятия образцов с помощью вырубки с последующим раздавливанием под гидравлическим прессом.

Рис. 1. Уплотнение асфальтобетонного слоя

Для проведения исследований берутся образцы покрытия в трех местах на 700 кв. м. площади дороги. Вырубка производится на расстоянии не менее 1 м. от края дороги. При исследовании слоев уплотненных по горячей технологии время отбора проб должно быть в пределах 1 – 3 дней после уплотнения. При укладке холодной смеси отбор проб производится через 15 – 30 дней.

Фактический показатель уплотнения на строящемся участке не должен быть менее требуемого значения, которое составляет:

- для холодной смеси – 0,96;

- для плотного асфальтобетона типа В уплотненного из горячей смеси – 0,98;

- для плотного асфальтобетона типа А и Б уплотненного из горячей смеси – 0,99.

Коэффициент уплотнения Купл определяется по следующей формуле:

Купл = Рм/Рсм

где:

Рм – это фактический средний показатель плотности, г/см3;

Рсм – это средний стандартный показатель плотности переформованного образца, г/см3.

Порядок проведения испытания асфальтобетона

Отбор проб производится путем вырубки или сверления для получения, соответственно, прямоугольных или круглых кернов на всю толщину дорожных одежд. Разделение слоев производится в лаборатории. Участок отбора составляет прямоугольник размером не более 500х500 мм на расстояние не менее 1000 мм от края дороги или её центральной оси.

Размер и количество проб зависит от наибольшего размера зерен и необходимого для проведения испытания количества. Минимальная масса вырубки и диаметры кернов составляют:

- для песчаных смесей – 1 кг при диаметре – 50 мм;

- для мелкозернистых – 2 кг при диаметре 70 мм;

- для крупнозернистых – 6 кг при диаметре 100 мм.

Полученные пробы используются для получения фактического коэффициента уплотнения асфальтобетонной смеси.

После взятия образцов из них вырезается (вырубается) три пробы с целой структурой без наличия трещин. Их форма должна быть приближена к кубу или прямоугольному параллелепипеду с длиной сторон от 50 до 100 мм. Каждая проба испытывается целиком, возможна (при необходимости) распил или рубка на части.

Их форма должна быть приближена к кубу или прямоугольному параллелепипеду с длиной сторон от 50 до 100 мм. Каждая проба испытывается целиком, возможна (при необходимости) распил или рубка на части.

Рис. 2. Внешний вид керноотборника

Следующим этапом идет высушивание образцов до того момента, пока их масса не станет постоянной. Для этого производится высушивание в течение не менее 60 мин. при температуре до 50°С, далее производится охлаждение в течение не менее 30 минут и взвешивание. После получения постоянной массы определяется фактическая плотность материала по физической формуле:

Р=m/V

где m – масса образца в г.;

V – объём образца в см3.

Рис. 3. Внешний вид переформованных образцов

Масса определяется взвешиванием, объём – определением и перемножением геометрических величин образца – длины, ширины и высоты. В том случае, если образец имеет неправильную форму, объём определяется по методике гидростатического взвешивания. Данный способ заключается в определении объёма вытесненной жидкости после погружения в неё образца.

В том случае, если образец имеет неправильную форму, объём определяется по методике гидростатического взвешивания. Данный способ заключается в определении объёма вытесненной жидкости после погружения в неё образца.

После определения плотности всех образцов берётся среднее значение – среднеарифметический показатель трех проб при разнице не более 0,03 г/см3. В противном случае проводятся повторные испытания с получением среднего показателя из 6 образцов.

Прошедшие испытания образцы, оставшиеся части кернов используются для изготовления переформованных образцов. Они необходимы для определения стандартного показателя плотности материала Рсм. Для этого:

- Вырубки или керны нагреваются в термическом шкафу или на песчаной бане до температуры указанной в табл. 3.

- Измельчаются шпателем или ложкой.

- Полученный материал равномерно распределяется по форме, затем уплотняют с помощью вкладыша и пресса. Давление пресса доводится до 40 МПа и держится в течение 5 – 10 с.

- Образец извлекается из формы и замеряется его высота.

Таблица 3

Определение температуры нагрева асфальтобетонной смеси

| Наименование материалов |

Температура нагрева, °С, в зависимости от показателей вяжущего |

||||||

|---|---|---|---|---|---|---|---|

| Глубина проникания иглы при 25 °С, 0,1 мм | Условная вязкость по вискозиметру с отверстием 5 мм,с |

||||||

| 40 – 60 | 61–90 | 91–130 | 131–200 | 201–300 | 70–130 | 131–200 | |

| Минеральные материалы |

170– 180 |

165– 175 |

160– 170 |

150– 160 |

140– 150 |

1001– 20 |

120– 140 |

| Вяжущее | 150– 160 |

140– 150 |

130– 140 |

110– 120 |

100– 110 |

80–90 | 90–100 |

| Смесь | 150– 160 |

145– 155 |

140– 150 |

130– 140 |

120– 130 |

80–100 | 100– 120 |

В том случае, если полученный результат не соответствует данным в табл. 4., то потребная масса смеси M для формования образца определяется по формуле:

4., то потребная масса смеси M для формования образца определяется по формуле:

M1 = M0*H/H0

где:

- Н – требуемая высота образца;

- Н0 – высота пробного образца;

- М0 – масса пробного образца.

Таблица 4

Ориентировочное количество смеси на один образец

| Размеры образца, мм | Ориентировочное количество смеси на образец, г |

|

|---|---|---|

| диаметр | высота | |

| 50,5 71,4 101,0 |

50,5±1,0 71,4±1,5 101,0±2,0 |

220–240 640–670 1900–2000 |

При наличии дефектов кромок, а также при отсутствии параллельности горизонтальных оснований образец подлежит отбраковке.

Образцы из горячих смесей, в которых присутствует более половины объёма щебня, уплотняются путем вибрирования с последующим уплотнением прессом. Порядок изготовления выглядит следующим образом:

- Формы предварительно нагреваются до 90 – 100°С и наполняются измельченной смесью.

- Форма устанавливается на виброплощадку и крепится специальным приспособлением. Вкладыши при этом должны выступать на 20 – 25 мм. Сверху укладывается груз.

- Приводится в действие виброплощадка, вибрирование производится в течение 3 мин.

- Далее форма снимается с площадки и устанавливается под пресс для дополнительного уплотнения. Для этого она устанавливается под пресс и прилагается нагрузка в 20 МПа в течении 3 мин.

Рис. 4. Уплотнение смеси на прессе

Далее производится взвешивание и определение объёма образца по указанной выше методике. Затем рассчитывается показатель стандартной плотности путем деления массы на объём. Далее определяется коэффициент уплотнения Купл путем деления показателей фактической плотности на стандартную. Полученный результат сравнивается с нормативным и на основании этого делается заключение о степени уплотнения асфальтобетона.

Далее определяется коэффициент уплотнения Купл путем деления показателей фактической плотности на стандартную. Полученный результат сравнивается с нормативным и на основании этого делается заключение о степени уплотнения асфальтобетона.

В том случае, если полученный результат фактического коэффициента меньше нормативного, то производится анализ причин недостаточного уплотнения. Это может быть недостаток температуры смеси, малое количество проходов катка, недостаточная масса катка или другие факторы.

(PDF) Гранулированная асфальтобетонная смесь на основе промышленных и бытовых отходов

Объемы выпускаемой продукции не ограничиваются сиюминутными потребностями, позволяют готовить «

на будущее» с дальнейшим использованием по мере необходимости.

Технология производства не требует использования уникального оборудования и может быть

укомплектована агрегатами серийного производства.

Выражаем благодарность всем коллегам, которые поддержали нас при работе над статьей.

Ссылки

1.Патент РФ № 2182136. Способ получения асфальтобетонной смеси. 10.05.2002.

2. A.A. Игнатьев, Д. Герасимов, И. Голиков, В. Готовцев. Дисперсно-наполненные композиты

с наноразмерной структурой. Серия конференций IOP: Материаловедение и

Машиностроение. Vol. 365, (2018). — Идентификатор статьи 032064 — DOI: 10.1088 / 1757-

899X / 365/3/032064.

3. M.G. Игленкова / Взаимосвязь физико-химических и эксплуатационных параметров

композитов на основе фосфогипса / М.Г. Игленкова. А.А. Родина. В. А. Решетов. С.

Ромаденкина // Известия Саратовского университета. Новая серия. Сер .: Химия.

Биология. Экология. 12, (2012), С. 45-47.

4. А.С. Егоркин / Информационная система для решения проблем утилизации отходов

фосфорной промышленности / А.С. Егоркин, Е.М.Кольцова, Г. Семенов // Успехи

в химии и химической технологии. Vol. 25, (2011), С. 27-31.

5. А.И. Шуйский / Методы и способы переработки фосфогипса в конди-ционное сырье с

учетом экологических факторов / А. И. Шуйский, А.А. Новожилов, Е.А. Торлина //

И. Шуйский, А.А. Новожилов, Е.А. Торлина //

Экономика и экология территориальных образований. № 1, (2016), С. 82-84.

6. Д.А. Никонова / Экономическая оценка проекта комплексной перера-ботки

фосфогипса с попутным извлечением редкоземельных элементов на основе

использования методов «Затраты-Выгоды» // Интернет-исследования.

Том. 9, № 6, (2017), С. 1-12.

7. В.М. Сизяков / Технология комплексной переработки фосфогипса конверсионным

Способом с получением сульфата аммония фосфомела и новых продуктов / В.

Сизяков С.В. Нутрихина, Б.В. Левин // Записки горного института. Vol. 197, (2012),

С. 239-244.

8. С.П. Кочетков / Современные экологические тенденции в технологии переработки

природных фосфатов / С.П. Кочетков, С.В. Брыль, Г. Рухлин // Системные

технологии. № 19, (2016), С.115-121.

9. С.Н. Золотухин / Влияние толщины водных пленок на структуру

композиционного строительного материала с использованием фосфогипса / С.

Золотухина. О. Кукина, А.А. Абраменко, А.А. Гапеев, Э.А. Соловьева,

Е.А. Савенкова // Вестник ВГТУ. Vol. 13, No. 2, (2017), С. 138-143.

10.ЯВЛЯЮСЬ. Касимов / Утилизация фосфогипса с получением материала для производства

гипсовых вяжущих / А. Касимов, О. Леонова, В. Миньяйло. //

Экология и промышленность. № 1, (2007), С. 24-27.

11. E.A. Удалова / Современное состояние и перспективные возможности

использования фосфогипса для производства вяжущих материалов / Э.А.

Удвалова А.И. Габитов, А. Шуваева, И.Недосеко, А. Чернова,

В.В. Ямилова // История науки и техники. История и педагогика естествознания.

Том. 4, (2016), С. 55-57.

12. Шамадинова Н.А. / Цементы низкотемператруного обжига на основе

промышленных исходов / Н.Е. Шамадинова, Х.А. Адинаев, Т.А. Атакузиев //

Универсум: Технические науки: электрон. научн. Журн. № 1, (2018).

6

Сеть конференций MATEC 251, 01028 (2018) https: // doi. org / 10.1051 / matecconf / 201825101028

org / 10.1051 / matecconf / 201825101028

IPICSE-2018

Способ приготовления асфальтовой смеси

(57) Реферат:

Изобретение относится к способу приготовления асфальтобетонных смесей и может быть использовано при мощении дорог, аэродромов и др. Объектом изобретения является улучшение сцепления битума с поверхностью минеральной части. асфальтовой смеси и прочности полученной асфальтовой смеси. Способ приготовления асфальтовой смеси включает введение в асфальт вяжущего полимера, смеси битумно-полимерных композиций с минеральной частью, содержащей щебень, песок и гравий, активированный минеральный порошок и серу.А серу вводят в состав минеральной части, предварительно смешав ее с активированным минеральным порошком в количестве от 10 до 100% от веса полимерного компонента. В качестве полимера использовали крошку девулканизированного каучука, или сополимеры этилена с пропиленом, или сополимеры этилена с винилацетатом, или деинфинилэтилен-термопластичный эластомер. Полимер можно вводить в асфальтовое вяжущее в виде 20 — 30% -ного раствора в органическом растворителе. Эффект: предлагаемый способ позволяет полностью совместить серу с минеральной частью и битумом.2 п. f-кристаллы, 1 табл.

Изобретение относится к способу приготовления асфальтобетонных смесей и может быть использовано при мощении дорог, аэродромов и др. Известен способ приготовления асфальтобетонных смесей путем смешивания щебня, песка и гравия с минеральным порошком (неактивированным или активированным). ) при 150-170 90-108 o 90-109 C с последующим перемешиванием полученного минерального материала с нагретым битумом. Недостатком способа является неудовлетворительная адгезия битума к поверхности асфальтосмеси минерального происхождения [1].Наиболее близким к настоящему изобретению является способ приготовления асфальтовой смеси, включающий растворенное в битумной крошке связующее с последующим введением туда минерального материала. Резиновую крошку растворяют в нефтяной смоле при температуре 180-250 90 · 108 o 90 · 109 С, полученную смесь вводят при перемешивании мелкодисперсной серы в количестве 20-70% от массы крошки и выдерживают при температуре 180 ° С.

Полимер можно вводить в асфальтовое вяжущее в виде 20 — 30% -ного раствора в органическом растворителе. Эффект: предлагаемый способ позволяет полностью совместить серу с минеральной частью и битумом.2 п. f-кристаллы, 1 табл.

Изобретение относится к способу приготовления асфальтобетонных смесей и может быть использовано при мощении дорог, аэродромов и др. Известен способ приготовления асфальтобетонных смесей путем смешивания щебня, песка и гравия с минеральным порошком (неактивированным или активированным). ) при 150-170 90-108 o 90-109 C с последующим перемешиванием полученного минерального материала с нагретым битумом. Недостатком способа является неудовлетворительная адгезия битума к поверхности асфальтосмеси минерального происхождения [1].Наиболее близким к настоящему изобретению является способ приготовления асфальтовой смеси, включающий растворенное в битумной крошке связующее с последующим введением туда минерального материала. Резиновую крошку растворяют в нефтяной смоле при температуре 180-250 90 · 108 o 90 · 109 С, полученную смесь вводят при перемешивании мелкодисперсной серы в количестве 20-70% от массы крошки и выдерживают при температуре 180 ° С. 200 o С. Недостатками данного способа являются относительно низкая адгезия битума с поверным, заключается в повышении адгезии битума к поверхности минеральной части асфальтовой смеси и прочности, полученной предлагаемым способом. асфальтовая смесь.Поставленная задача решается способом приготовления асфальтобетонных смесей, включающим введение асфальтобетонного вяжущего полимера, смеси битумно-полимерных композиций с минеральной частью, содержащей щебень, песок и гравий, активированный минеральный порошок и серу. А серу вводят в состав минеральной части, предварительно смешав ее с активированным минеральным порошком в количестве 10-100% от веса полимера. В качестве полимера использовали крошку девулканизированного каучука или сополимер этилена с пропиленом, или сополимер этилена с винилацетатом, или дефинилтридный термопластичный эластомер.Полимер может вводиться в битум в виде 20-30% раствора в органическом растворителе. Для минеральной части асфальтовой смеси по ГОСТ 9128-84 используются следующие компоненты: щебень; песок и гравий и активированный минеральный порошок.

200 o С. Недостатками данного способа являются относительно низкая адгезия битума с поверным, заключается в повышении адгезии битума к поверхности минеральной части асфальтовой смеси и прочности, полученной предлагаемым способом. асфальтовая смесь.Поставленная задача решается способом приготовления асфальтобетонных смесей, включающим введение асфальтобетонного вяжущего полимера, смеси битумно-полимерных композиций с минеральной частью, содержащей щебень, песок и гравий, активированный минеральный порошок и серу. А серу вводят в состав минеральной части, предварительно смешав ее с активированным минеральным порошком в количестве 10-100% от веса полимера. В качестве полимера использовали крошку девулканизированного каучука или сополимер этилена с пропиленом, или сополимер этилена с винилацетатом, или дефинилтридный термопластичный эластомер.Полимер может вводиться в битум в виде 20-30% раствора в органическом растворителе. Для минеральной части асфальтовой смеси по ГОСТ 9128-84 используются следующие компоненты: щебень; песок и гравий и активированный минеральный порошок. Щебень получают дроблением горных пород по ГОСТ 8287-82, фракционный состав 5-15 мм. Песок и гравий соответствует требованиям ГОСТ 23735-79, содержит щебень в количестве 13 мас.%. и имеет фракционный состав 5-15 мм. Активированный минеральный порошок соответствует требованиям ГОСТ 16557-78 и имеет 0.071 мм — не менее 70

Щебень получают дроблением горных пород по ГОСТ 8287-82, фракционный состав 5-15 мм. Песок и гравий соответствует требованиям ГОСТ 23735-79, содержит щебень в количестве 13 мас.%. и имеет фракционный состав 5-15 мм. Активированный минеральный порошок соответствует требованиям ГОСТ 16557-78 и имеет 0.071 мм — не менее 70 Приготовить минеральный порошок, доломитовую крошку. Содержание карбонатов кальция и магния во фракции 0,071 мм должно быть не более 40 мас.%. В качестве серы используется сера элементная товарная по ГОСТ 126-76. Процесс приготовления асфальтобетонной смеси осуществляется в следующей последовательности: в битум, нагретый до 100–90–108 o 90–109 С, вводят полимер или 20–30% раствор полимера в органическом растворителе и перемешивают до полной однородности. Одновременно готовят минеральную часть асфальтовой смеси, предварительно смешав в шаровой мельнице активированный минеральный порошок с серой, взятой в количестве 10-100% от массы полимерного компонента.Полученную смесь смешивают с другими компонентами минеральной части при температуре 160-180 o С.

Соотношение компонентов асфальтобетонных минеральных смесей соответствует ГОСТ 9128-84. Подготовленную минеральную часть смешивают с нагретым до 160-180 90-108 o 90-109 С битумно-полимерным вяжущим и выдерживают при этой температуре 1 ч. Пример 1. В 72 г нефтяного пека, нагретого до 100- 90-108 o 90-109 С, вводят 8 г крошки. девулканизируют резину и перемешивают до полной однородности. Параллельно с 0,8 г сергиоросси, полученную смесь при 160 o C смешивают с 310 г щебня и 419,2 г песчано-гравийной смеси.Полученная таким образом минеральная часть смеси при 170 90 · 108 o 90 · 109 С приготовлена битумно-каучуковым вяжущим и выдерживается при этой температуре в течение 1 ч. Приготовленная асфальтобетонная смесь имеет следующий состав, мас. %: битум нефтяной — 8,1, резиновая крошка — 0,9, сера — 0,08, активированный минеральный порошок — 19, гравий — 31, песок и гравий — 41,92. Пример 2. 79,5 г нефтяного пека нагревают до 100 . o C вводят 10,5 г 30% раствора сополимера этилена с пропиленом в тяжелом вакуумном газойле (4.

Соотношение компонентов асфальтобетонных минеральных смесей соответствует ГОСТ 9128-84. Подготовленную минеральную часть смешивают с нагретым до 160-180 90-108 o 90-109 С битумно-полимерным вяжущим и выдерживают при этой температуре 1 ч. Пример 1. В 72 г нефтяного пека, нагретого до 100- 90-108 o 90-109 С, вводят 8 г крошки. девулканизируют резину и перемешивают до полной однородности. Параллельно с 0,8 г сергиоросси, полученную смесь при 160 o C смешивают с 310 г щебня и 419,2 г песчано-гравийной смеси.Полученная таким образом минеральная часть смеси при 170 90 · 108 o 90 · 109 С приготовлена битумно-каучуковым вяжущим и выдерживается при этой температуре в течение 1 ч. Приготовленная асфальтобетонная смесь имеет следующий состав, мас. %: битум нефтяной — 8,1, резиновая крошка — 0,9, сера — 0,08, активированный минеральный порошок — 19, гравий — 31, песок и гравий — 41,92. Пример 2. 79,5 г нефтяного пека нагревают до 100 . o C вводят 10,5 г 30% раствора сополимера этилена с пропиленом в тяжелом вакуумном газойле (4. 5 г сополимера и 6 г масла) и перемешать до однородной массы. Параллельно 4,5 г серы (100% от веса полимера) тщательно смешивают в шаровой мельнице со 180 г активированного минерального порошка, полученную смесь при 170 90 · 108 o 90 · 109 ° C смешивают с 320 г щебня и 405,5 г. г песчано-гравийной смеси. Полученную минеральную часть смеси при температуре 170 90 · 108 o 90 · 109 ° С варят на битумно-полимерном вяжущем и выдерживают при этой температуре в течение 1 ч. Приготовленная асфальтобетонная смесь имеет следующий состав, мас.%: битум — 7,95, сополимер этилена с пропиленом — 0,45, а нефть — 0,6, сера — 0,45, минерало активированное до 100–90–108 o 90–109 С вводят 3,27 г 30% раствора сополимера. этилена с винилацетатом (1,4 г сополимера 1,87 г масла) и перемешивают до однородности. Параллельно 0,7 г серы (50% от веса полимера) тщательно смешивают с 200 г активированного минерального порошка и полученную смесь при 180 90 · 108 o 90 · 109 ° C перемешивают с 330 г щебня и 399,3 г песка.

5 г сополимера и 6 г масла) и перемешать до однородной массы. Параллельно 4,5 г серы (100% от веса полимера) тщательно смешивают в шаровой мельнице со 180 г активированного минерального порошка, полученную смесь при 170 90 · 108 o 90 · 109 ° C смешивают с 320 г щебня и 405,5 г. г песчано-гравийной смеси. Полученную минеральную часть смеси при температуре 170 90 · 108 o 90 · 109 ° С варят на битумно-полимерном вяжущем и выдерживают при этой температуре в течение 1 ч. Приготовленная асфальтобетонная смесь имеет следующий состав, мас.%: битум — 7,95, сополимер этилена с пропиленом — 0,45, а нефть — 0,6, сера — 0,45, минерало активированное до 100–90–108 o 90–109 С вводят 3,27 г 30% раствора сополимера. этилена с винилацетатом (1,4 г сополимера 1,87 г масла) и перемешивают до однородности. Параллельно 0,7 г серы (50% от веса полимера) тщательно смешивают с 200 г активированного минерального порошка и полученную смесь при 180 90 · 108 o 90 · 109 ° C перемешивают с 330 г щебня и 399,3 г песка. -гравийная смесь.Полученная минеральная часть смеси при 180–90–108 o 90–109 С варят на битумно-полимерном вяжущем и выдерживают при этой температуре 1 ч. Приготовленная асфальтобетонная смесь имеет следующий состав, мас.%: Битум — 6673, сополимер этилена с винилацетатом. до 0,14, газойль — 0,187, сера — 0,07, активированный минеральный порошок — 20, щебень — 33, песок и гравий — 39,93. Пример 4. В 50,2 г нефтяного пека, нагретого до 100 ° С, 90 · 108 o 90 · 109 С добавляют до 9,8. г 30% раствора термопластичного эластомера дивинилацетилена в тяжелом вакуумном газойле (4,2 г термопластичного эластомера и 5.6 г масла) и перемешиваем до однородной массы. Параллельно 2,94 г серы (70% от веса полимера) смешивают с 220 г активированного минерального порошка и полученную смесь при 180 90 · 108 o 90 · 109 C смешивают с 310 г щебня и 407,04 г песчано-гравийной смеси. . Приготовлена полученная минеральная часть смеси при температуре 180 o С, имеющая следующий состав, мас.%: Битум — 5,02, дефинилтеллид ТПР — 0,42, тяжелый вакуумный газойль — 0,56, сера — 0,294.

-гравийная смесь.Полученная минеральная часть смеси при 180–90–108 o 90–109 С варят на битумно-полимерном вяжущем и выдерживают при этой температуре 1 ч. Приготовленная асфальтобетонная смесь имеет следующий состав, мас.%: Битум — 6673, сополимер этилена с винилацетатом. до 0,14, газойль — 0,187, сера — 0,07, активированный минеральный порошок — 20, щебень — 33, песок и гравий — 39,93. Пример 4. В 50,2 г нефтяного пека, нагретого до 100 ° С, 90 · 108 o 90 · 109 С добавляют до 9,8. г 30% раствора термопластичного эластомера дивинилацетилена в тяжелом вакуумном газойле (4,2 г термопластичного эластомера и 5.6 г масла) и перемешиваем до однородной массы. Параллельно 2,94 г серы (70% от веса полимера) смешивают с 220 г активированного минерального порошка и полученную смесь при 180 90 · 108 o 90 · 109 C смешивают с 310 г щебня и 407,04 г песчано-гравийной смеси. . Приготовлена полученная минеральная часть смеси при температуре 180 o С, имеющая следующий состав, мас.%: Битум — 5,02, дефинилтеллид ТПР — 0,42, тяжелый вакуумный газойль — 0,56, сера — 0,294. , активированный минеральный порошок — 22, гравий — 31, песок и гравий — 40 704.Из приготовленных асфальтобетонных смесей были отлиты образцы и испытаны по ГОСТ 12801-77. Свойства асфальтобетона, приготовленного по примерам 1-4, сведены в таблицу. Таким образом, предлагаемый способ позволяет улучшить сцепление битума с минеральной частью, показатель сцепления соответствует образцу №1 по ГОСТ 11508-74. в отличие от того же показателя для прототипа, что соответствует образцу № 3), что, в свою очередь, увеличивает прочность получаемого асфальтобетона.Литература

, активированный минеральный порошок — 22, гравий — 31, песок и гравий — 40 704.Из приготовленных асфальтобетонных смесей были отлиты образцы и испытаны по ГОСТ 12801-77. Свойства асфальтобетона, приготовленного по примерам 1-4, сведены в таблицу. Таким образом, предлагаемый способ позволяет улучшить сцепление битума с минеральной частью, показатель сцепления соответствует образцу №1 по ГОСТ 11508-74. в отличие от того же показателя для прототипа, что соответствует образцу № 3), что, в свою очередь, увеличивает прочность получаемого асфальтобетона.Литература 1. ГОСТ 9128-84. Смесь дорожного асфальта, аэродрома и асфальта 2. Авторское свидетельство СССР N 857336. кл. E 01 C 7/18, 1981 (прототип). 1. Способ приготовления асфальтобетонных смесей, включающий введение асфальтобетонного вяжущего полимера, смеси битумно-полимерных композиций с минеральной частью, содержащей щебень, песок и гравий, активированный минеральный порошок и серу, при этом сера вводится в состав минеральной части приор Р> 2.

Способ по п. 1, отличающийся тем, что в качестве полимера применяют девулканизирующую крошку каучука, или сополимеры этилена с пропиленом, или сополимеры этилена с винилацетатом, или дифенилэтилен TPR.3. Способ по п. 1 или 2, отличающийся тем, что полимер вводят в асфальтовое вяжущее в виде 20 — 30% -ного раствора в органическом растворителе.

Способ по п. 1, отличающийся тем, что в качестве полимера применяют девулканизирующую крошку каучука, или сополимеры этилена с пропиленом, или сополимеры этилена с винилацетатом, или дифенилэтилен TPR.3. Способ по п. 1 или 2, отличающийся тем, что полимер вводят в асфальтовое вяжущее в виде 20 — 30% -ного раствора в органическом растворителе.IJAS, Vol. 6, № 3, 2016.indd

% PDF-1.3 % 1 0 объект >] / PageLabels 6 0 R / Pages 3 0 R / Type / Catalog / ViewerPreferences >>> эндобдж 2 0 obj > поток 2017-05-26T06: 20: 29 + 07: 002017-05-26T06: 20: 36 + 07: 002017-05-26T06: 20: 36 + 07: 00Adobe InDesign CS6 (Windows) uuid: 8eb1d696-9049-4c39- ba00-d35802ae07fbxmp.сделал: E142A2A865F7E211BDA3A1F8430E0786xmp.id: E98D82A3A041E71181A3B027E77A616Eproof: pdf1xmp.iid: 52FE9B245B3EE711A2CFFCA30C9117E2xmp.did: 92F5712CBEF1E61189C3CACA65578833xmp.did: E142A2A865F7E211BDA3A1F8430E0786default

6, N 3, 2016.indd

6, N 3, 2016.indd 0 0.0 419.528 595.276] / Type / Page >>

эндобдж

15 0 объект

> / ExtGState> / Font> / ProcSet [/ PDF / Text] / XObject >>> / TrimBox [0.0 0.0 419.528 595.276] / Type / Page >>

эндобдж

16 0 объект

> / ExtGState> / Font> / ProcSet [/ PDF / Text] / XObject >>> / TrimBox [0.№6-S.lYM ‘[c & M Wn] NkSq

TT Բ ,

/aǃP.(vEp?F%5~tQ

ItT6 # 䥝 $ IRt` * qѡHO.ф] (*? EU «>

0 0.0 419.528 595.276] / Type / Page >>

эндобдж

15 0 объект

> / ExtGState> / Font> / ProcSet [/ PDF / Text] / XObject >>> / TrimBox [0.0 0.0 419.528 595.276] / Type / Page >>

эндобдж

16 0 объект

> / ExtGState> / Font> / ProcSet [/ PDF / Text] / XObject >>> / TrimBox [0.№6-S.lYM ‘[c & M Wn] NkSq

TT Բ ,

/aǃP.(vEp?F%5~tQ

ItT6 # 䥝 $ IRt` * qѡHO.ф] (*? EU «>Законы Беларуси | Официальная нормативная библиотека — ГОСТ 11955-82

Продукт содержится в следующих классификаторах:

Конструкция (макс.) » Стандарты » Прочие государственные стандарты, применяемые в строительстве » 75 Добыча и переработка нефти, газа и сопутствующей продукции »

Доказательная база (ТР ТС, Технический регламент Таможенного союза) » 014/2011 ТР КС.Безопасность дорожного движения » Нормы и стандарты (к ТР ТС 014/2011) »

ПромЭксперт »

РАЗДЕЛ I. ТЕХНИЧЕСКИЙ РЕГЛАМЕНТ »

V Тестирование и контроль »

4 Тестирование и контроль продукции »

4.9 Тестирование и контроль химической и промышленной продукции »

4.9.9 Нефтепродукты промышленного и бытового потребления, масла и смазки смазочные, пластмассы »

ТЕХНИЧЕСКИЙ РЕГЛАМЕНТ »

V Тестирование и контроль »

4 Тестирование и контроль продукции »

4.9 Тестирование и контроль химической и промышленной продукции »

4.9.9 Нефтепродукты промышленного и бытового потребления, масла и смазки смазочные, пластмассы »

Классификатор ISO » 75 ДОБЫЧА И ПЕРЕРАБОТКА НЕФТИ, ГАЗА И СМЕШАННАЯ ДОБЫЧА » 75.140 Парафины, битумные материалы и другие нефтепродукты »

Национальные стандарты » 75 ДОБЫЧА И ПЕРЕРАБОТКА НЕФТИ, ГАЗА И СМЕШАННАЯ ДОБЫЧА » 75.140 Парафины, битумные материалы и прочие нефтепродукты »

Национальные стандарты для сомов » Последнее издание » Б Нефтепродукты » B4 Нефтепродукты промышленного и бытового потребления » В43 Битумы нефтяные »

В качестве замены:

ГОСТ 11955-74 — Битум нефтяной дорожный жидкий

.

Ссылки на документы:

ГОСТ 11503-74 — Битум нефтяной.Метод определения вязкости

ГОСТ 11504-73 — Битум нефтяной. Метод определения качества разбавителя, испаряемого из жидкого битума

ГОСТ 11506-73 — Битум нефтяной. Метод определения точки размягчения по кольцу и шарику

ГОСТ 11508-74 — Битумы нефтяные. Методы определения адгезии битума к мрамору и песку

ГОСТ 1510-84 — Нефть и нефтепродукты. Маркировка, упаковка, транспортировка и хранение

ГОСТ 19433-88 — Грузы опасные.Классификация и маркировка

ГОСТ 22245-90 — Битумы нефтяные дорожные вязкие. Технические характеристики.

ГОСТ 2517-85 — Нефть и нефтепродукты сырая. Методы отбора проб

ГОСТ 4333-87 — Нефтепродукты. Методы определения температуры вспышки и воспламенения в открытом тигле

Ссылка на документ:

ДНД МО-004/2004: Рекомендации по выбору асфальтобетонов на битумно-резиновом композиционном вяжущем для верхних слоев покрытий и слоев износа

ГОСТ 30491-2012 — Смеси органоминеральные и грунты стабилизированные органическими вяжущими для строительства дорог и аэродромов. Технические характеристики

Технические характеристики

ГОСТ 30491-97 — Смеси минеральные органические и грунты, стабилизированные органическими веществами, для строительства дорог и аэродромов. Технические условия

.ГОСТ 9128-2009 — Смеси асфальтобетонные для дорог и аэродромов и асфальтобетон. Технические характеристики

ГОСТ 9128-2013 — Смеси асфальтобетонные и полимерно-асфальтобетонные, асфальтобетонные и полимерно-асфальтобетонные для дорог и аэродромов. Технические характеристики

ГОСТ 9128-84 — Смеси асфальтобетонные для дорог и аэродромов и асфальтобетон.Технические характеристики

ГОСТ 9128-97 — Смеси асфальтобетонные дорожно-аэродромные и асфальтобетонные. Технические характеристики

КТП 5.01.2002: Устройство битумно-грунтовых покрытий методом перемешивания на дороге дорожными фрезами

Руководство: Руководство по импульсным и маломощным системам пожаротушения

МДК 4-04.2002: Типовое руководство по эксплуатации резервуаров для хранения горячей воды в системах водоснабжения общего пользования

МДС 12-24. 2006: Монтаж обыкновенных, декоративных и гидроизоляционных штукатурных покрытий фасадов зданий

2006: Монтаж обыкновенных, декоративных и гидроизоляционных штукатурных покрытий фасадов зданий

ODM 218.2.017-2011: Методические указания по проектированию, строительству и эксплуатации дорог с низкой проходимостью

ODM 218.2.034-2013: Руководство по приготовлению и использованию асфальтовой смеси с использованием вторичного асфальта

ODM 218.2.079-2016: Рекомендации по проектированию макрошероховатых дорожных покрытий

ОДМ 218.3.001-2007: Методические рекомендации по технологии применения ПАВ кадемного типа Кадем-ВТ при устройстве асфальтобетонных покрытий

ODM 218.3.020-2012: Методические рекомендации по обеспечению устойчивости битума к старению в технологических процессах производства и использования асфальтобетонных смесей

ОДМ 218.3.054-2015: Устройство обработки поверхности и тонких слоев износа с применением различных типов волокон

ODM 218.3.060-2015: Методические указания по ремонту покрытий из цементобетона, покрытых асфальтобетонными покрытиями, на дорогах общего пользования

ОДМ 218.3.087-2017: Рекомендации по применению асфальтобетонных смесей на основе металлургических шлаков для условий ЦФО

ODM 218.3.102-2017: Методические указания по устройству асфальтового покрытия в сложных погодных условиях

ODM 218.5.001-2008: Рекомендации по разделке швов в базовых слоях асфальтовых покрытий

РД 34.21.526-95 — Типовые инструкции по эксплуатации металлических резервуаров для хранения жидкого топлива и горячей воды

Рекомендации: Аспирационные дымовые извещатели VESDA. Часть 1. Сфера действия

СНиП 3.06.03-85: Дороги автомобильные

СП 243.1326000.2015 — Проектирование и строительство дорог с малой интенсивностью движения

СП 37.13330.2012: Промышленный транспорт

СП 78.13330.2012 — Дороги автомобильные

.СП 99.13330.2016 — Внутрихозяйственные дороги в колхозах, совхозах и других сельскохозяйственных предприятиях и организациях

СТО 218.5.001-2005 — Производство смесей и устройство чернового тонкослойного покрытия (СТП)

ТР 103-07 — Технические рекомендации по устройству дорожных конструкций из асфальтобетона

ТР 171-06 — Технические рекомендации по составу и технологии ремонта дорожных покрытий холодными битумно-минеральными смесями (холодный асфальт)

ТР 197-08: Технические рекомендации по применению асфальтобетонных смесей, модифицированных старыми добавками для асфальтобетона

ТУ 218 РСФСР 541-85 — Смеси асфальтные дорожные из щебня разной прочности.Технические условия

ТУ 35-1669-88 — Вяжущие битумно-полимерные на основе дивинилстирола и асфальтобетон

.ТУ 5718-001-58528024-04: Технические условия на БИТРЕК. Экологически чистые композиционные материалы на основе битумной смолы

ВСН 123-77: Инструкция по устройству мощения и дорожного полотна из щебня, гравия и песчаных материалов, пропитанных органическими вяжущими

ВСН 158-69: Техническое руководство по комплексным методам стабилизации грунта с использованием цемента с химическими добавками при строительстве дорожных и аэродромных оснований и тротуаров

ВСН 27-76 — Технические инструкции по применению битумных шламов для устройства защитных слоев дорог

ВСН 34-91 / МТ-ст: Требования к исполнению и приемке на новое строительство, реконструкцию и расширение существующих морских и речных гидротранспортных сооружений.Часть I: Часть II: Часть III

ВСН 38-90: Технические инструкции по устройству дорожных покрытий с высоким трением

ВСН 77-89. Нормы проектирования и строительства земляного полотна песчаных пустынь

ВСН 7-89: Руководство по устройству, ремонту и содержанию гравийных покрытий

ВСН 85-68 — Технические рекомендации по проектированию и возведению пролетных конструкций автомобильных и городских уличных мостов с покрытием из железобетонных плит без применения гидроизоляции

ВСП 02.01.32 / Минобороны России: Правила производства и приемки работ при строительстве аэродромов ВС РФ

ГОСТ Р 58818-2020 — Дороги автомобильные с малой интенсивностью движения. Дизайн, конструкция и расчет

ГОСТ Р 58831-2020 — Дороги автомобильные общего пользования. Покрытия асфальтобетонные. Общие правила использования прибора в сложных погодных условиях

ГОСТ Р 59290-2021 — Дороги автомобильные общего пользования. Требования к ведению входящего и оперативного контроля

Инструкция по СНиП 3.06.03-85: Инструкция по приготовлению и применению битумных дорожных эмульсий

.Пособие к СНиП 3.06.03-85: Пособие по устройству асфальтобетонных покрытий и оснований дорог и аэродромов

Пособие по СНиП 3.06.03-85: Пособие по обработке дорожного покрытия

Пособие к СНиП 3.06.03-85: Пособие по устройству покрытий и оснований дорог и аэродромов из грунтов, армированных вяжущими материалами по СНиП 3.06.03-85 и СНиП 3.06.06-88

Инструкция по СНиП 3.07.02-87: Пособие на производство и приемку работ при строительстве новых, реконструкции и расширении существующих гидротехнических сооружений морского и речного транспорта

ODM 218.2.042-2014: Методические указания. Асфальтовые смеси теплые. Рекомендации по применению

ОДМ 218.3.084-2020: Рекомендации по приготовлению и применению органо-минеральных смесей при устройстве конструкционных слоев дорожных покрытий капитального и легкого типов

ODM 218.9.079-2016: Рекомендации по проектированию макрошероховатых дорожных покрытий

ПНСТ 321-2019 — Дороги автомобильные общего пользования. Грунты армированы органическими вяжущими. Технические характеристики

ПНСТ 322-2019 — Дороги автомобильные общего пользования. Грунты, стабилизированные и укрепленные неорганическими связующими. Технические характеристики

ПНСТ 325-2019 — Дороги автомобильные общего пользования. Смеси щебня, гравия и песка, обработанные органическими вяжущими. Технические характеристики

ПНСТ 362-2019 — Дороги автомобильные общего пользования.Холодные асфальтовые смеси и асфальтобетонные смеси. Технические условия

ПНСТ 371-2019 — Дороги общего пользования с низкой плотностью движения. Дорожная одежда. Конструкция и расчет

РСН-88: Проектирование и строительство автомобильных и автомобильных дорог в Нечерноземных районах РСФСР

Клиентов, которые просматривали этот товар, также просматривали:

|

ВАШ ЗАКАЗ ПРОСТО!

BelarusLaws.com — ведущая в отрасли компания со строгими стандартами контроля качества, и наша приверженность точности, надежности и точности является одной из причин, по которым некоторые из крупнейших мировых компаний доверяют нам обеспечение своей национальной нормативно-правовой базы и перевод критически важных сложная и конфиденциальная информация.

Наша нишевая специализация — локализация национальных нормативных баз данных, включающих: технические нормы, стандарты и правила; государственные законы, кодексы и постановления; а также кодексы, требования и инструкции агентств РФ.

У нас есть база данных, содержащая более 220 000 нормативных документов на английском и других языках для следующих 12 стран: Армения, Азербайджан, Беларусь, Казахстан, Кыргызстан, Молдова, Монголия, Россия, Таджикистан, Туркменистан, Украина и Узбекистан.

Размещение заказа

Выберите выбранный вами документ, перейдите на «страницу оформления заказа» и выберите желаемую форму оплаты. Мы принимаем все основные кредитные карты и банковские переводы. Мы также принимаем PayPal и Google Checkout для вашего удобства. Пожалуйста, свяжитесь с нами для любых дополнительных договоренностей (договорные соглашения, заказ на поставку и т. Д.).

После размещения заказа он будет проверен и обработан в течение нескольких часов, но в редких случаях — максимум 24 часа.

Для товаров, имеющихся в наличии, документ / веб-ссылка будет отправлена вам по электронной почте, чтобы вы могли загрузить и сохранить ее для своих записей.

Если товары отсутствуют на складе (поставка сторонних поставщиков), вы будете уведомлены о том, для каких товаров потребуется дополнительное время. Обычно мы поставляем такие товары менее чем за три дня.

Как только заказ будет размещен, вы получите квитанцию / счет, который можно будет заполнить для отчетности и бухгалтерского учета. Эту квитанцию можно легко сохранить и распечатать для ваших записей.

Гарантия лучшего качества и подлинности вашего заказа

Ваш заказ предоставляется в электронном формате (обычно это Adobe Acrobat или MS Word).

Мы всегда гарантируем лучшее качество всей нашей продукции. Если по какой-либо причине вы не удовлетворены, мы можем провести совершенно БЕСПЛАТНУЮ ревизию и редактирование приобретенных вами продуктов. Кроме того, мы предоставляем БЕСПЛАТНЫЕ обновления нормативных требований, если, например, документ имеет более новую версию на дату покупки.

Гарантируем подлинность. Каждый документ на английском языке сверяется с оригинальной и официальной версией. Мы используем только официальные нормативные источники, чтобы убедиться, что у вас самая последняя версия документа, причем все из надежных официальных источников.

Взаимосвязь состава асфальтобетонных смесей и физико-механических характеристик покрытия

[1] А.Ю. Кудрявцев, Контроль качества продукции асфальтобетонного завода, Вестник Информационных систем и технологий. 67 (5) (2011) 67-73. (На русском).

[2] Я.Багаудинов Б. и др., Интенсификация производства асфальтобетонных смесей, Механика XXI века. 11 (2012) 353-358. (На русском).

[3] А.Остроух В. и др. Автоматизация управления технологическим процессом асфальтобетонного завода // В мире научных открытий // В мире научных открытий, 66 (6) (2015).

[4] ЧАС.Да-юн, Ю. Цзюй-цин, «Проектирование распределенной компьютерной системы управления на основе полевой шины для асфальтобетоносмесителя», Международная конференция по компьютерным приложениям и системному моделированию в 2010 г. (ICCASM 2010). 15 (октябрь 2010 г.) 515-587.

DOI: 10.1109 / iccasm.2010.5622496

[5] Циньу Сюй, К.Чанг Джордж, Адаптивный контроль качества и принятие плотности материала дорожного покрытия для интеллектуального дорожного строительства, Автоматизация в строительстве. 62 (2016) 78-88.

DOI: 10.1016 / j.autcon.2015.11.004

[6] Ф.Пейрет, Р. Таски, Система прослеживаемости между заводом и рабочим местом для асфальтовых покрытий, Компьютерное проектирование строительства и инфраструктуры. 19 (1) (2004) 54-63.

DOI: 10.1111 / j.1467-8667.2004.00337.x

[7] Сиконг Чжу и др., Разработка автоматизированной системы дистанционного контроля качества асфальтобетонного покрытия, Journal of Transportation Research Record. 2672 (26) (2018) 28-39.

DOI: 10.1177 / 0361198118758690

[8] Yiqiu Tan и др., Анализ положения и меры противодействия преждевременным повреждениям конструкций асфальтового покрытия, Исследования и разработки в области автомобильных дорог и транспорта. 5 (2012) 002.

[9] С.Алексиков В.В. Укладка горячих асфальтобетонных смесей при ремонте городских дорог, Вестник Волгоградского государственного архитектурно-строительного университета. 17 (2010) 35-42. (На русском).

[10] С.Алексиков В. Исследование причин преждевременного разрушения асфальтобетонных покрытий городских дорог, Дороги и мосты. 1 (29) (2013) 113-124.

[11] Алиреза Мохаммадиния и др., Влияние летучей золы на свойства щебня и регенерированного асфальта в основаниях / основаниях дорожных покрытий, Опасные материалы. 321 (2017) 547-556.

DOI: 10.1016 / j.jhazmat.2016.09.039

[12] Д.С. Блэк, Д.А. Строев, С.А.Батыров, Гармонизация требований европейских стандартов по гранулометрическому составу СМА-11 (СЧМА-11) с учетом требований российских стандартов, Инженерный вестник Дона. 42 (3) (2016) 112-120. (На русском).

[13] А.Траутвайн, В. Ядыкина, М. Лебедев, А. Акимов, Предварительные исследования конверсионного мела как минерального порошка для асфальтобетонных смесей, Вестник БГТУ. В.Г. Шухов. 6 (2018) 21-27. (На русском).

[14] А.И. Траутвайн, А.Е. Акимов, В.П. Денисов, М. Лашин, Особенности метода объемного проектирования асфальтобетона по технологии Superpave, Вестник БГТУ им. В.Г. Шухов. 2 (2019) 56-61. (На русском).

DOI: 10.34031 / article_5ca1f62f6b9a09.67742444

[15] А.Н. Кузьмин, П.Е. Манохин, Применение инновационных методов производства асфальтобетонных смесей без увеличения сметной стоимости проекта, Волжский научный вестник. 12 (1) (64) (2016). (На русском).

[16] А.А. Худоконенко, С.А. Чернов, Пористые мастично-асфальтовые смеси и опыт их использования, Вестник МГСУ. 12 (11) (110) (2017). (На русском).

DOI: 10.22227 / 1997-0935.2017.11.1284-1288

[17] Н.Селиверстов Д. Выбор асфальтобетонных смесей при холодном ресайклинге дорожных покрытий // Наука о полимерах. Д. 9 (1) (2016) 106-109.

DOI: 10.1134 / s1995421216010184

[18] В.Ядыкина, А.Гридчин, А. Траутвайн, В. Холопов, Эффективность использования добавок РАА-ТА для приготовления теплого асфальтобетона, прикладная механика и материалы. 865 (2017) 259-262. (На русском).

DOI: 10.4028 / www.scientific.net / amm.865.259

[19] М.Завьялов А. Кириллов, Методы оценки ресурса асфальтовых покрытий, Инженерно-строительный журнал. 2 (2017) 42–56.

[20] В.Ядыкина, А. Траутвайн, А. Акимов, Е. Яковлев, Влияние пропитки «ДОРЛУК» на физико-механические характеристики асфальтовых покрытий, Перспективные исследования материалов. 1147 (2018) 48-52. (На русском).

DOI: 10.4028 / www.scientific.net / amr.1147.48