Изготовление стеклопластика своими руками: Как в домашних условиях сделать стеклопластик своими руками и детали из него

Как в домашних условиях сделать стеклопластик своими руками и детали из него

Согласитесь, не каждый поклонник тюнинга имеет возможность приобрести оригинальные предметы интерьера в соответствующих магазинах. Но, честно говоря, это вовсе не обязательно — превратить обычный автомобиль в предмет искусства можно и самостоятельно, если научиться правильно делать стеклопластик своими руками.

Собственно, стеклопластик представляет собой полиэфирную смолу, которая изготавливается примерно следующим образом: материалу придают необходимую форму, армируют стекловолокном и затем полимеризуют.

Само собой разумеется, что тягаться с фирменными предметами гаражного тюнинга мы не намерены. Но если необходимые детали имеют незначительные размеры, то сделать их может практически каждый. Но начинать подобную практику лучше всего с примитивных деталей, имеющих самые простые очертания.

Их установка не должна требовать от вас какой-либо сверхъестественной аккуратности.

Учимся быть аккуратными.

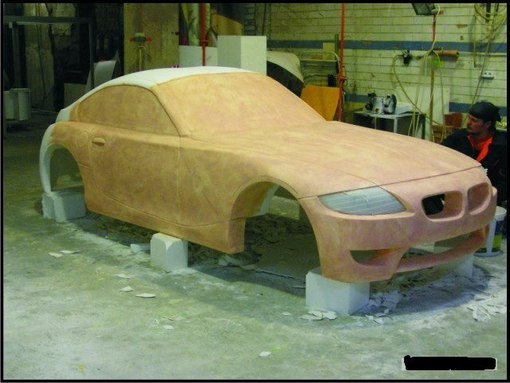

1. На начальном этапе изготовления нам необходимо сделать болванку. Стоит отметить, что форма болванки должна в точности имитировать будущую деталь. По этой причине самой главной заботой будет именно правильность всех изгибов, симметрия, и максимально чистая поверхность.

Еще один не менее важный момент — это материал, из которого будет сделан наш пуансон. К примеру, если деталь будет иметь большие габариты (такие, как бампер), то болванку для нее лучше изготавливать из пенопласта.

Основание, полученное таким образом, после завершения процесса можно даже не удалять. Для меньших деталей следует использовать глиняные или пластилиновые детали (но, честно говоря, нюансы обработки подобных материалов могут вас несколько смутить).

Нередко в качестве пуансона используют древесину. Хотя ее предварительная обработка, связанная с придачей формы, и кажется на первый взгляд сложной, но последующая обработка наждачкой станет для вас сущим пустяком.

Хотя ее предварительная обработка, связанная с придачей формы, и кажется на первый взгляд сложной, но последующая обработка наждачкой станет для вас сущим пустяком.

Помимо этого, на данном этапе мы должны определиться, каким именно образом готовое изделие будет сниматься с болванки. Если есть возможность, то мы ее попросту снимаем. Но в отдельных случаях вам придется распиливать болванку на две части, дабы извлечь изделие.

Как бы то ни было, но перед извлечением изделия вам в любом случае понадобится специальное смазывающее вещество, которым нужно будет обработать стенки матрицы. Хотя, если планируется использование пенопласта, то подобные манипуляции не потребуются.

Этап второй.

Смола, используемая при изготовлении стеклопластика, превращается в пластик только после того, как в нее добавят отвердитель. Также существует специальная инструкция, в соответствии с которой смешиваются необходимые компоненты.

При наличии минимального опыта вы сможете самостоятельно контролировать процедуру отвердения. Так, если вам нужно ускорить процесс, то массу следует немного нагреть. Примерно такой же эффект достигается, если увеличить количество отвердителя. Но и в первом, и во втором случае полученная масса будет не слишком уж крепкой.

Так, если вам нужно ускорить процесс, то массу следует немного нагреть. Примерно такой же эффект достигается, если увеличить количество отвердителя. Но и в первом, и во втором случае полученная масса будет не слишком уж крепкой.

Еще один важный момент — это прокаливание ткани, можно даже на открытом огне. Когда перестанет идти дым, мы прекращаем процедуру: все защитные вещества, в том числе и парафин, уже испарились, а пустоты между тканями заполнились нашей смолой.

Когда начнем пропитывать стеклоткань, то лучше положить ее на стекло, так смола распределится максимально равномерно. Также для этого можно использовать железную линейку, сильно придавив ее к поверхности.

Ткань помещается на болванку как целиком, так и несколькими отдельными лоскутами (в данном случае все будет зависеть от особенностей конкретной модели и от ваших умений). Разумеется, что разделение ткани на лоскуты (если такое потребуется) произойдет еще до начала пропитки.

Роль стеклоткани

Когда готовая стеклоткань будет помещаться на болванку, то нужно позаботиться о максимальном ее прилегании, исключив разнообразные складки.

Примерно так же удаляются воздушные пузыри. Также стоит отметить, что зачастую одного слоя ткани не хватает, минимальное количество — три-четыре. Каждый слой мы укладываем по очереди, но без длительных задержек. В противном случае предыдущий слой может высохнуть.

Убираем болванку

Когда затвердеет смола (это примерно 3-4 суток), мы удаляем болванку. К слову, это крайне ответственный процесс и повреждение «скорлупы» в нем — нередкое явление. Если это произошло, не отчаивайтесь, ведь поврежденную поверхность можно подклеить посредством той же смолы.

В итоге хотелось бы добавить, что практически каждое изготовление детали тюнинга осуществляется по данной схеме. Но если будет несколько экземпляров, то процедура значительно усложнятся. «Скорлупу» при этом необходимо укрепить дополнительными слоями. Подобные матрицы можно неоднократно использовать, но все детали, вышедшие из нее, потребуют хорошей чистки.

А если необходимо сделать более прочный стеклопластик, то изделие на этапе затвердения помещают в вакуум (то есть, в полиэтиленовый мешочек с откачанным воздухом). Тогда все слои ткани уплотнятся и, соответственно, существенно уплотнится вся поверхность готового материала.

Видео урок — матрица из стеклопластика своими руками

[Всего: Средний: /5]Изделия из стеклопластика. Изготовление деталей из стеклопластика. Москва.

Не всегда нам, тюнингистам приходится придумывать новые детали и изготавливать их из стеклопластика. Часто меня просят повторить и размножить заводские изделия из стеклопластика. А вот в этот раз вообще копировал полипропиленовый воздуховод из стеклопластика .

Поменять серийный руль на руль с тюнингом (анатомия + кожа)

Технология изготовления деталей из стеклопластика позволяет нам тиражировать изделия в небольших количествах.

Фото 01. Передо мной непростая, сборная из двух частей деталь. Без применения сложных технологических приемов, стеклопластиком невозможно повторить сразу обе стороны корки изделия. Значит, буду копировать лицевые поверхности, а крепеж, который на заводской детали находится на внутренней стороне, сделаю другими средствами. Можно, конечно было бы и защелки повторить из стеклопластика, но тогда изделие будет более сложным в изготовлении.

Фото 02. Думаю, что вас уже не удивляет мое стремление максимально, где можно использовать пластилин. Покажу теперь, как делать из пластилина разъемы для матрицы. Разъем должен находиться на детали в самом широком ее сечении. А сечение это проходит не только по плоскости моего изделия, а хитро изгибается. Разъем должен точно повторять сечение со всеми его изгибами, иначе изделие из стеклопластика не захочет по-хорошему выходить из матрицы. Пластилин лучше немного согреть, потом раскатать «колбасками» и расплющить. Одним торцом полоски пластилина прилепить к линиям сечения детали. Неровности пластилина можно грубо разровнять скребком или линейкой.

Разъем должен находиться на детали в самом широком ее сечении. А сечение это проходит не только по плоскости моего изделия, а хитро изгибается. Разъем должен точно повторять сечение со всеми его изгибами, иначе изделие из стеклопластика не захочет по-хорошему выходить из матрицы. Пластилин лучше немного согреть, потом раскатать «колбасками» и расплющить. Одним торцом полоски пластилина прилепить к линиям сечения детали. Неровности пластилина можно грубо разровнять скребком или линейкой.

Фото 03. Черновая матрица из стеклопластика (а я буду клеить быструю, грубую, одноразовую матрицу) не требует первого слоя гелькоута, но для примера я одну полуматрицу намажу гелькоутом, а вторую нет. Такое изделие из стеклопластика как черновая матрица, не требует тщательной формовки, но в качестве тренировки я всегда стараюсь аккуратно затягивать модель стекловолокном. Обычно, для такой задачи можно использовать обрывки стекломата любого размера, которых много остается в процессе работы со стеклопластиком.

Фото 04. Половинка матрицы затвердела, и я продолжил мастерить свое грубое изделие из стеклопластика. Пластилин легко отделяется от стеклопластика матрицы. Нависшие за края пластилина стекловолокна опиливаю и слегка зашкуриваю наждачной бумагой.

Фото 05. Вторую половинку матрицы склею без гелькоута, чтобы можно было сравнить поверхности обеих половинок матрицы. И решить потом: а нужно ли тратить время на гелькоут, стоит ли затрат материалов и времени это якобы преимущество в качестве гелькоутированной поверхности. Хотя для себя я этот вопрос давно решил в пользу упрощения и экономии — все равно, единичные изделия из стеклопластика приходится шпаклевать, грунтовать и красить.

Фото 06. Почему-то всегда боюсь забыть просверлить крепежные отверстия во фланцах полуформ матрицы. Этот этап можно легко пропустить, в эйфории разнимая готовые половинки. А между тем, изготовление деталей из стеклопластика часто требует сборных конструкций матриц. Поэтому вначале просверливаю отверстия под саморезы (для черновой матрицы этого достаточно), а уже потом заглядываю внутрь, что получилось.

Поэтому вначале просверливаю отверстия под саморезы (для черновой матрицы этого достаточно), а уже потом заглядываю внутрь, что получилось.

Фото 07. Вот вам и разница поверхности матрицы без гелькоута и с ним. На поверхности, где геля не было, можно заметить микро пузырьки и раковинки размером с игольное отверстие. А так, в целом, загущенная аэросилом полиэфирка (вместо гелькоута) дает довольно плотный верхний рабочий слой матрицы. По крайней мере, изготовить единственное изделие из стеклопластика по такой поверхности можно без лишней последующей доработки детали.

Саму деталь буду клеить со слоем гелькоута. В этот раз, это полиэфирная смола с алюминиевой пудрой.

Фото 08. Поскольку внутренняя поверхность воздуховода имеет значение, выкладываю корки цельными кусками стекломата и проформовываю насухо полиэфиркой. Качественные изделия из стеклопластика должны и с изнаночной стороны выглядеть аккуратно. На этом примере хочу обратить внимание на то, что края стекломата не завалены на фланцы матрицы, а стоят вертикально. Это чтобы не образовывались пузыри на кромке изделия из стеклопластика.

Это чтобы не образовывались пузыри на кромке изделия из стеклопластика.

Фото 09. С моим разделителем затвердевшие корочки легко выходят из матрицы. Опиливаю и подравниваю края деталей. Из стеклопластика изделия более жесткие чем из полипропилена. Но это для нас и к лучшему, так как не приходится делать стоечки от провисания поверхностей между деталями как на заводской.

Фото 10. Пустотелые, замкнутые детали из стеклопластика делают из нескольких частей склеенных между собой той же смолой. В моем случае частей две и к внутренней полости имеется доступ (хоть и узкий, но пролезть маленькой рукой можно). Это я к тому, что после склейки половинок, шов изнутри можно будет размазать и выровнять.

Склеиваются изделия из стеклопластика специальным составом на основе полиэфирки, который называется «престакол», а в просторечии «склейка». Я намешал свою склейку из полиэфирки, аэросила и стекловолокон, на моем лексиконе – «волосатая каша». Накладываю этой каши по краям деталей, вложенных в полуформы матрицы. Каши не жалею – наваливаю и на фланцы тоже.

Каши не жалею – наваливаю и на фланцы тоже.

Фото 11. Сильно затягивать с намазыванием каши не стоит, все равно, на фланцах она выдавится, а внутри нашего изделия из стеклопластика размажется после сборки матрицы. Аккуратно, чтобы не сместилась корочка стеклопластика, переворачиваю одну половинку матрицы и совмещаю по фланцам с другой. Изготовление деталей из стеклопластика с замкнутым объемом, достигается склеиванием двух или более деталей. После свинчивания половинок матрицы мои две детали склеятся в единую форму. Как я предполагал, моя рука в перчатке пролезла в отверстия матрицы и разгладила изнутри стыки по контуру изделия из стеклопластика.

Фото 12. Новорожденное изделие из стеклопластика кажется грубым и неаккуратным. Облой стеклопластика по фланцам и с торцов детали выглядит безобразно. Но я не могу скрыть радости от того, что деталь готова. Стоит только опилить и ошкурить, а если еще и покрасить, так ее будет не узнать (в хорошем смысле).

Фото 13. После опиливания и ошкуривания, как я обещал, это совсем другое дело! Изготовление деталей из стеклопластика это поэтапное, постепенное движение от замысла к готовому изделию из стеклопластика. От принятия решения по способу изготовления и применению материалов, до финишной доводке формы снаружи, а если нужно, то изнутри.

От принятия решения по способу изготовления и применению материалов, до финишной доводке формы снаружи, а если нужно, то изнутри.

Фото 14. А так выглядит законченная конструкция в собранном состоянии. Маленький козырек, который пристыковывается к воздуховоду, изготавливается отдельной деталью из стеклопластика по совсем простой матрице. Для крепления козырька, который в заводском исполнении фиксируется на защелках, я использовал винтовой крепеж. Гайку приформовал к стеклопластику корки самого воздуховода (пример смотреть http://bosscar.ru/archives/653 фото 13-16).

В таком примерно виде изделия из стеклопластика попадают в малярку. До малярных работ желательно приставить изготовленную из стеклопластика деталь на место установки и прокачать, как говориться.

Статьи о тюнинге своими руками.

Автор: Михаил Романов

Сайт: http://bosscar.ru

При копировании статьи поставьте, пожалуйста, «кликабельную» ссылку на мой блог.

Как сделать капот из стеклопластика?

Самый дешёвый, относительно быстрый и доступный способ как сделать капот – использование стекловолокна и специальной смолы. Стекловолокно много лет успешно используется в автомобильной индустрии, как в производстве, так и при тюнинге.

Стекловолокно много лет успешно используется в автомобильной индустрии, как в производстве, так и при тюнинге.

Углеволокно (карбон) также популярно из-за своего особого внешнего вида, прочности и лёгкого веса. По соотношению прочности к весу оно превосходит как стеклопластик, так и металл. Однако, карбон не так доступен, как стекловолокно и работа с ним сложнее, поэтому применяется реже.

В этой статье подробно рассмотрим, как сделать капот из стеклопластика (стекловолокна и ламинирующей смолы).

Причиной изготовления собственного капота из стекловолокна может быть копирование дорогостоящего капота, создание капота с индивидуальным дизайном, облегчение веса автомобиля. Возможно, автолюбитель хочет полностью изучить процесс, чтобы в дальнейшем заниматься изготовлением панелей из стеклопластика. Изучив информацию из этой статьи, можно сделать капот из стеклопластика высокого качества.

Преимущества капота из стеклопластика

- Для изготовления капота из стеклопластика не требуется обладать специальными навыками. Главное соблюдать последовательность этапов изготовления и сушить слои нужное количество времени.

- Можно сделать капот, имеющий индивидуальный дизайн, которого нет ни у кого.

- Капот из стеклопластика имеет лёгкий вес (обычно в 3 раза легче, чем стальной капот), при этом не страдает его структурная устойчивость. Это облегчает общий вес автомобиля.

- Стекловолокно, смола и другие сопутствующие материалы (рассмотрим ниже) имеют приемлемую стоимость. Таким образом, капот, сделанный своими руками не будет стоить дорого.

- Панели из стекловолокна имеют хорошую устойчивость к перепадам температуры.

- Капот из стекловолокна и смолы не мнётся и не ржавеет.

Мастерская

Очень важны условия мастерской при создании матрицы и панелей из стеклопластика. Температура должна быть между 18–22 градусами по Цельсию. Нужно избегать прямого попадания солнечных лучей. Любой обогрев мастерской должен быть направлен в сторону от рабочей зоны. Влажность должна быть нормальной и постоянной. Всё это важно, так как сушка панелей из стеклопластика должна быть постепенной и равномерной. Лучше, чтобы изделие сохло медленно, естественным путём. Это предотвратит искажения формы стеклопластикового капота.

Температура должна быть между 18–22 градусами по Цельсию. Нужно избегать прямого попадания солнечных лучей. Любой обогрев мастерской должен быть направлен в сторону от рабочей зоны. Влажность должна быть нормальной и постоянной. Всё это важно, так как сушка панелей из стеклопластика должна быть постепенной и равномерной. Лучше, чтобы изделие сохло медленно, естественным путём. Это предотвратит искажения формы стеклопластикового капота.

В мастерской нужно обеспечить вентиляцию, так как смола даёт токсичные испарения.

Способы изготовления капота из стекловолокна

Давайте рассмотрим, как можно изготовить капот из стекловолокна. Есть всего два способа:

- Изготовление капота из стекловолокна и смолы без применения матрицы

- Изготовление капота из стекловолокна и смолы при помощи матрицы

Изготовление капота из стекловолокна и смолы без применения матрицы

Стекловолокно со смолой наносятся на внешнюю (лицевую) поверхность оригинального капота. Усилители с обратной стороны могут быть также сделаны из стекловолокна со смолой по шаблону оригинального капота, а потом приклеены к первой части. Другой вариант усиления на внутренней стороне – создание их формы из любого материала (монтажной пены, пенопласта, картона) по месту, а потом нанесение стекломата со смолой поверх них с нахлёстом, на обратной стороне капота. Таким образом, получается однородная обратная сторона с усилителями из стекловолокна.

Усилители с обратной стороны могут быть также сделаны из стекловолокна со смолой по шаблону оригинального капота, а потом приклеены к первой части. Другой вариант усиления на внутренней стороне – создание их формы из любого материала (монтажной пены, пенопласта, картона) по месту, а потом нанесение стекломата со смолой поверх них с нахлёстом, на обратной стороне капота. Таким образом, получается однородная обратная сторона с усилителями из стекловолокна.

Недостатки:

- Недостатком является грубая лицевая часть, которая требует дополнительного выравнивания (шпаклёвкой и шлифованием), что потребует дополнительного времени, утяжелит капот и сделает его толще.

- Если панель копируется напрямую с оригинала, без матрицы, то её форма может немного искажаться при отвердевании.

Это также потребует дополнительного выравнивания. Поэтому, важно, чтобы отвердевание происходило постепенно, без скачков температуры.

Это также потребует дополнительного выравнивания. Поэтому, важно, чтобы отвердевание происходило постепенно, без скачков температуры. - Форма (в данном случае капот), изготовленная без матрицы получается немного большего размера, чем оригинал, так как делается поверх него. Это может потребовать дополнительной подгонки капота по месту.

Форму (капот) без применения матрицы можно изготавливать, когда не нужно делать множество копий оригинала или не требуется высокого качества лицевой стороны. Как было написано выше, высокого качества лицевой части можно достичь дополнительным выравниванием после полного отвердевания капота из стекловолокна. Если захотите использовать этот способ, то принцип можете использовать такой же, что и при создании капота по матрице. Он будет подробно описан ниже. Исключением является то, что слои стекловолокна со смолой кладутся на оригинальный капот (донор), а не внутрь матрицы и не наносится слой gel coat (гелькоута), так как смысл в нём теряется.

Изготовление капота из стекловолокна и смолы при помощи матрицы

Если требуется сделать несколько копий оригинала (или созданного полномасштабного макета), а также требуется высокое качество лицевой стороны капота, то перед изготовлением капота из стекловолокна необходимо сначала сделать матрицу.

Капот, изготовленный по матрице, будет наиболее точной копией капота, по которому эта матрица была сделана. Способ изготовления капота из стекловолокна при помощи матрицы можно считать единственным правильным способом получения высококачественного изделия. Если матрица была сделана правильно, то Вы получите капот, который не потребует дополнительного выравнивания, будет точно такого же размера, что и оригинал (в отличие от капота, изготовленного без матрицы).

Недостатки:

- Изготовление капота при помощи матрицы требует дополнительных затрат на большее количество материалов (чем изготовление капота без матрицы), а также это займёт больше времени.

Опять же, отличное качество полученной копии при помощи матрицы, не потребует дополнительных трудозатрат и материалов на выравнивание капота (как в случае с капотом, сделанном без применения матрицы).

Опять же, отличное качество полученной копии при помощи матрицы, не потребует дополнительных трудозатрат и материалов на выравнивание капота (как в случае с капотом, сделанном без применения матрицы). - Если требуется изготовить всего одну копию капота, то матрицу придётся выбросить, отдать или продать кому-нибудь, либо хранить до момента, когда она может снова пригодиться.

Как сделать капот? Подробный разбор процесса изготовления

Изготовление капота представляет собой многоэтапный процесс. Давайте разберём каждый этап подробно. Будем рассматривать процесс создания капота из стеклопластика при помощи матрицы. Как было сказано ранее, это самый правильный вариант, в результате которого можно получить идентичную копию металлического капота, которую не нужно будет дополнительно выравнивать, а можно сразу подготавливать к покраске и красить.

Понадобится:

- Стекловолокно.

Стекломат (CSM – chopped strand mat), плотностью 225 и 450 gsm.

Стекломат (CSM – chopped strand mat), плотностью 225 и 450 gsm. - Специальные валики, чтобы выгонять пузырьки воздуха и разравнивать стекловолокно, пропитанное смолой. Более дешёвый вариант — малярный валик с секцией трубы PVC поверх ролика.

- 4 литра gel coat. Gel coat (в России часто пишут русскими буквами без перевода «гелькоут») – это специальная полиэфирная смола, которая идёт как начальный слой при создании матрицы или копии. В его составе есть добавка для повышенной эластичности, чтобы улучшить устойчивость к ударам, повышенной износостойкости. Также эта смола имеет свойство не стекать с вертикальных поверхностей.

- 4 литра ламинирующей смолы

- Разделительное вещество. Воск (Parting Wax) и PVA (water/alcohol-based polyvinyl alcohol)

- Кисти с натуральной щетиной, шириной 10–12 см. Лучше использовать кисточки с короткой щетиной или отрезать щетину до 3 см в длину.

- Контейнеры для смешивания смолы с отвердителем.

- Рабочая одежда. Лучше надеть рабочих халат.

- Ацетон (для чистки). Он хорошо отмывает прилипшую смолу.

- Латексные перчатки

- Шлифовальная бумага (P120-P240), шпаклёвка.

Создание матрицы

- Матрицу нужно сделать по оригинальной детали в качестве шаблона. Матрица для капота является точной копией нужной формы в перевёрнутом наизнанку виде. Стекловолокно ламинируется внутри матрицы. На оригинальный капот, перед созданием матрицы, могут быть добавлены дополнительные элементы, либо может быть кардинально изменена форма (для этого можно использовать глину для лепки, полиуретановую пену с шпаклёвкой, картон и т. д.). Таким образом, можно получить капот с индивидуальным дизайном.

- Матрица должна быть толще (обычно в 3–5 раз) и прочнее, чем вылитая по ней будущая форма. Это предотвратит искажение матрицы и повреждение формы.

- При создании матрицы нужно учесть, как Вы будете извлекать залитую в неё форму. Фактор, который нужно учитывать – угол конусности отливки. Это угол краёв панели, по которой изготавливается матрица. Залитую форму легче вытащить из матрицы с позитивным углом. То есть, нужно, чтобы края донора (или матрицы) были немного скошены, чтобы отлитая форма могла легко отделиться.

- Оригинальный капот, перед созданием матрицы должен быть идеально ровным. Все неровности и несовершенства оригинального капота отпечатаются на создаваемой матрице. Поэтому, если в этом есть необходимость, нужно сделать косметический ремонт капота перед переходом к созданию матрицы.

- Капот нужно тщательно вымыть и высушить.

- Мы будем рассматривать способ создания матрицы, который предполагает заливку матрицы на лицевой стороне капота и её отвердевание, потом переворачивание капота и изготовление матрицы другой стороны капота (усилителя), отвердевание и разделение этих половинок.

Этот способ предполагает предварительное изготовление барьера из плотного материала, который приклеивается на край обратной стороны, перед созданием матрицы на лицевой части капота. Этот барьер послужит основанием для создания угла конусности из глины для лепки или специального воска (скошенный угол по периметру края капота, для облегчения отделения отвердевшей матрицы). Также барьер не даст смоле затекать на обратную сторону капота и послужит основанием для запаса стекловолокна со смолой по краю то есть ламинироваться стекловолокно будет как на капоте, так и на приклеенном барьере (получится кромка). Эта кромка придаст дополнительную жёсткость матрице, а также обеспечит более безопасное отдёление двух половин матрицы после их готовности. Расщеплять края можно будет любым плоским инструментом, не боясь повредить оригинальный капот (его край будет вдали от края залитых половин матриц).

Этот способ предполагает предварительное изготовление барьера из плотного материала, который приклеивается на край обратной стороны, перед созданием матрицы на лицевой части капота. Этот барьер послужит основанием для создания угла конусности из глины для лепки или специального воска (скошенный угол по периметру края капота, для облегчения отделения отвердевшей матрицы). Также барьер не даст смоле затекать на обратную сторону капота и послужит основанием для запаса стекловолокна со смолой по краю то есть ламинироваться стекловолокно будет как на капоте, так и на приклеенном барьере (получится кромка). Эта кромка придаст дополнительную жёсткость матрице, а также обеспечит более безопасное отдёление двух половин матрицы после их готовности. Расщеплять края можно будет любым плоским инструментом, не боясь повредить оригинальный капот (его край будет вдали от края залитых половин матриц).

- Барьер можно сделать из поликарбоната или плотного пластикового листа. Сначала нужно использовать малярную ленту, чтобы сделать шаблон вокруг краёв капота. Потом можно будет перенести форму шаблона на плотный пластик и вырезать из него барьер. Малярная лента наклеивается по периметру капота шириной 10 см. Нужно отметить места среза, чтобы получить отдельные сегменты, которые будет удобно наклеить. Сегменты барьеров нужно пометить, чтобы их было легко приклеить в нужное место. Перед приклеиванием барьера к капоту нужно приклеить маскировочную ленту, чтобы барьер было легко отклеить. Малярная лента наклеивается на край обратной стороны капота. На эту ленту наносится горячий клей. Потом приклеивается барьер. Между стыками сегментов барьера наклеивается скотч, чтобы герметизировать стыки.

- Далее нужно использовать глину для лепки или специальный воск, чтобы сделать угол конусности вокруг края капота между капотом и барьером.

Этот угол не даст смоле затечь под капот, иначе это помешает разъединению отлитой формы. Таким образом, когда матрица будет готова, она легко отделится, и не будет зацепляться за край капота.

Этот угол не даст смоле затечь под капот, иначе это помешает разъединению отлитой формы. Таким образом, когда матрица будет готова, она легко отделится, и не будет зацепляться за край капота.

- Далее, на поверхность капота (и на приклеенный барьер) наносится разделяющее вещество (mould release / separating agent). Оно необходимо, чтобы смола не приклеивалась на поверхность оригинального капота. Во-первых, это поможет не испортить оригинальный капот, во-вторых, разделяющее вещество необходимо, чтобы залитая форма без особых проблем отделилась от поверхности. В качестве разделяющего средства чаще всего используют комбинацию воска и PVA (Parting Wax и PVA Release Film).

Нужно сначала нанести воск в матрицу. Для нанесения воска нужно использовать чистую материю или специальный аппликатор. Дайте воску подсохнуть в течение часа. Далее распыляется (или наносится кистью) слой PVA.

Нужно сначала нанести воск в матрицу. Для нанесения воска нужно использовать чистую материю или специальный аппликатор. Дайте воску подсохнуть в течение часа. Далее распыляется (или наносится кистью) слой PVA. - После высыхания разделительного вещества наносится gel coat. Для этого можно использовать как специальный краскопульт, так и кисть. Можно нанести 2 тонких слоя или один толстый (0.8 мм). Для капота среднего размера понадобиться примерно 700 грамм gel coat. Дайте этому слою подсохнуть и отвердеть, но чтобы он всё ещё прилипал при касании.

- Далее наносится соединительный слой (coapling coat). Соединительный слой делается также, как обычное ламинирование стекловолокна. Для этого слоя может использоваться специальная смола (в линейке производителя), которая служит соединительным (переходным слоем) между gel coat и основной смолой. На поверхность наносится смола, потом кладётся стекломат и пропитывается смолой.

Нужно использовать стекломат плотностью 225 gsm или менее плотный. Сделайте вырезы на стекломате, если это необходимо, чтобы он повторял форму капота. Из-за того, что стекломат менее плотный, это позволяет ему хорошо повторить все контуры капота и хорошо прилегать. Это гарантирует, что не останется никаких пустот между слоем gel coat и первым слоем стекловолокна, пропитанного смолой. После пропитывания стекломата, его нужно прокатать валиком, чтобы окончательно убрать пузырьки воздуха. Этот слой должен просохнуть в течение 3 часов. Он должен стать твёрдым, но оставаться липким.

Нужно использовать стекломат плотностью 225 gsm или менее плотный. Сделайте вырезы на стекломате, если это необходимо, чтобы он повторял форму капота. Из-за того, что стекломат менее плотный, это позволяет ему хорошо повторить все контуры капота и хорошо прилегать. Это гарантирует, что не останется никаких пустот между слоем gel coat и первым слоем стекловолокна, пропитанного смолой. После пропитывания стекломата, его нужно прокатать валиком, чтобы окончательно убрать пузырьки воздуха. Этот слой должен просохнуть в течение 3 часов. Он должен стать твёрдым, но оставаться липким.

- Теперь нужно использовать стекломат плотностью 450 gsm. Сначала наносится смола, потом кладётся стекломат и снова пропитывается смолой. Далее кладётся второй слой стекломата и снова пропитывается смолой. Всё прокатывается валиком, чтобы разровнять слои и выгнать пузырьки воздуха.

- Большинство матриц, использующих стекломат (chopped strand mat) состоят из 8–10 слоёв. Более толстая стеклоткань (Woven Roving, Tooling Fabric) может быть добавлена после третьего слоя стекломата для более быстрого увеличения толщины и прочности матрицы. Изменяйте положение волокон слоёв, чтобы прочность была равномерной. Не наносите более 3–4 слоёв за один раз, так как из-за формирования тепла может искажать матрицу.

- На больших матрицах (как в нашем случае) добавляется усиление с обратной стороны, для дополнительной жёсткости. Для этого можно сделать распорки (из пвх труб) и нанести 2 слоя стекломата со смолой поверх них. Эти усиления должны проходить как по центру, так и по краям матрицы, где постоянное количество напряжения будет возрастать от воздействия залитой формы.

- После отвердевания матрицы, сделанной на лицевой части, нужно перевернуть капот, не отделяя затвердевшую стеклопластиковую часть. Далее можно начать делать форму для внутренней части капота (усиления). На этом этапе можно удалить барьеры из пластикового листа, приклеенные к краю капота. После удаления пластикового барьера останется кромка из стеклопластика.

Обратная сторона капота

- Чтобы подготовить обратную сторону к нанесению смолы и стекловолокна, нужно заклеить все швы и отверстия. Когда будет наноситься смола, она не должна просочиться в какие-либо щели и отверстия, так как это помешает отделению формы. Мелкие швы можно заделать глиной для лепки, а большие отверстия – скотчем или специальной липкой лентой (flash/release tape).

- Также нужно добавить глины к краям усилителей, чтобы смола не попала под них.

- Как и при изготовлении лицевой стороны капота, по краям капота (между барьером, который теперь сделан из стеклопластика и краем) нужно создать угол конусности. То есть, сделать скошенный край из глины для лепки.

- Теперь нужно нанести и распределить воск и распылить или намазать кистью PVA mold release (разделяющее вещество) на внутреннюю часть капота.

- Теперь вся поверхность обильно промазывается gel coat при помощи кисти (или наносится распылением). Слой должен получиться достаточно толстым (0.8 мм). Этот слой должен оставаться немного липким перед нанесением стекловолокна со смолой.

- Далее намазывается смола и кладётся стекломат 225 gsm. На не до конца просохший слой смолы и стекломата наносится второй стекломата плотностью 450 gsm и пропитывается смолой.

Всего должно получиться минимум 4 слоя 450 gsm. Всё тщательно прокатывается валиком. Нанесённые слои должны просохнуть в течение суток.

Всего должно получиться минимум 4 слоя 450 gsm. Всё тщательно прокатывается валиком. Нанесённые слои должны просохнуть в течение суток.

Отделение матрицы от капота

После полного отвердевания матрицы, её нужно высвобождать. Для этого существуют специальные клинья разных размеров и разной твёрдости. Эти пластиковые клинья удобно использовать, так как они не повредят край, в отличие от отвёрток, шпателей и прочих инструментов. В нашем случае не слишком важно не повредить края, так как у нас есть дополнительная кромка по периметру капота. Нужно срезать несколько сантиметров этой кромки, чтобы стык двух половин матриц был чётко виден. Сначала нужно отметить линию среза по всему периметру капота. Для обрезания используется электролобзик. Используйте вольфрамовое карбидное лезвие (tungsten carbide blade). Вставьте клинья или любой другой плоский инструмент вокруг периметра матрицы и аккуратно протолкните внутрь. Так нужно делать постепенно, двигаясь по периметру. Иногда может потребоваться использовать молоток, чтобы немного простукивать клинья или другой инструмент.

Так нужно делать постепенно, двигаясь по периметру. Иногда может потребоваться использовать молоток, чтобы немного простукивать клинья или другой инструмент.

Большие панели и матрицы иногда сложно разделять, даже после разъединения краёв. На это влияет небольшая адгезия отлитой формы и статика. При сложности в разъединении можно применить сжатый воздух или напор воды под давлением в щель между матрицей и макетом, чтобы помочь отсоединить матрицу.

В таком виде матрицу можно использовать как есть, но чтобы придать дополнительную гладкость поверхности, нужно отшлифовать поверхность шлифовальной бумагой P1200 с водой. Этот этап уберёт мелкие несовершенства на поверхности и сделает поверхность идеально гладкой. Таким образом, залитая в этой матрице форма не отпечатает на себе мелкие неровности поверхности матрицы.

Как сделать капот из стеклопластика по матрице

- Процесс изготовления копии капота похож на создание матрицы. При создании окончательной копии капота не нужно использовать много смолы, в отличие от матрицы. Достаточно будет, чтобы стекловолокно было пропитано смолой, но не залито.

- Нанесите 3 слоя разделяющего вещества (mold release paste wax) на поверхность матрицы, потом несколько слоёв жидкого разделяющего вещества PVA.

- После высыхания разделяющего вещества наносится 3 толстых слоя gel coat. Этот слой обеспечит гладкую лицевую поверхность будущего капота. Если сразу нанести смолу, а потом стекломат и пропитать его, то лицевая часть будет иметь неровности в виде выпирающих волокон стекловолокна (в особенности, если используется толстый стекломат), поры.

- После нанесения gel coat, нужно выждать от 2–4 часа.

- Далее наносится смола. Для создания капота производитель может рекомендовать смолу Vinyl Ester Resin, которая лучше по свойствам, чем более дешёвая полиэфирная.

- Кладётся слой стекломата и пропитывается смолой. Стекловолокно должно немного заходить за края матрицы. Смолы наносится столько, чтобы полностью пропитать стекловолокно. При этом избегайте нанесения излишнего количества смолы, чтобы не увеличивать вес капота. Прочность от излишней смолы тоже не увеличивается. Смола наносится на поверхность от центра к краям.

- Нужно нанести 4 слоя стекломата. Кладите слои стекломата так, чтобы волокна располагались под разными углами относительно разных слоёв. Это увеличивает прочность во всех направлениях.

- После нанесения и разравнивания первого слоя нужно подождать примерно 40 минут, потом класть 2 слой стекломата. Нужно, чтобы первый слой был твёрдым, но всё ещё липким, перед нанесением второго слоя.

- С 3–4 слоями будет примерно 2.5 — 3 мм толщиной, что соответствует толщине заводских капотов из стеклопластика.

- Раскатайте валиком нанесённый слой, чтобы убрать пузырьки воздуха. Если останутся пузырьки, то в этом месте верхний слой с лицевой стороны может треснуть.

- В отливаемой форме искажения (коробление, скручивание) можно избежать, позволяя каждому слою отвердеть (до состояния липкости поверхности), перед нанесением следующего слоя.

- Сушите смолу медленно. Чем быстрее сохнет панель из стекловолокна и чем выше температура сушки, тем более хрупкой будет панель.

Обрезание лишнего стеклопластика и приклеивание креплений

Нужно срезать излишек по краям двух частей нового капота и вырезать проёмы между усилителями на части капота, которая относится к обратной его стороне. Для обрезания излишков стеклопластика удобно использовать dremel. Обрезая края, нужно следовать линии края, отпечатавшейся от оригинального капота. Нужно срезать с небольшим отступом от линии края капота, так как края нужно будет дорабатывать шлифованием. Перед началом работы не забывайте про средства защиты. Используйте респиратор, защитные очки и перчатки. После обрезания краёв используйте напильник или шлифовальную бумагу на бруске, чтобы подровнять края (P120-P240).

Перед началом работы не забывайте про средства защиты. Используйте респиратор, защитные очки и перчатки. После обрезания краёв используйте напильник или шлифовальную бумагу на бруске, чтобы подровнять края (P120-P240).

Далее нужно просверлить отверстия для крепления шарниров. Для этого нужно пометить нужные места, в соответствии с местами на оригинальном капоте. Используйте дрель и сверло нужного размера. Место в передней части капота, которое соединяется с замком, нужно вырезать при помощи dremel, а края обработать напильником. Для приклеивания креплений используется двухкомпонентный эпоксидный клей. Этот клей хорошо прилипает как к композитным материалам (в данном случае стекловолокно), так и к металлу. Пока две половины капота (лицевая часть и усилители) не склеены вместе, крепления можно легко приклеить к обратной стороне усилителей.

Соединение двух частей капота

Перед склеиванием двух половин, нужно отшлифовать места соединения, чтобы они были плоскими.

Для склеивания двух половин можно использовать 3М fiberglass panel adhesive, который специально для этого предназначен, либо полиуретановый клей-герметик. Клей нужно нанести на край по периметру, потом разровнять, чтобы получилось примерно 3 мм толщины и 4 мм ширины. Далее половины капота соединяются и прижимаются зажимами на 24 часа. Если используете зажимы, то старайтесь избегать прогибов на краях.

Для склеивания двух половин капота (полотно капота и усилитель) вместе можно использовать матрицу, из которой отливалась лицевая часть капота. Это нужно для того, чтобы лицевая часть не искажалась при склеивании. Берём полотно капота (лицевую часть) и кладём обратно в матрицу, наносим клей и прижимаем вторую половину (усилитель). Поверх усилителя нужно положить груз в нескольких местах. При этом способе склеивания можно обойтись без зажимов.

Поверх усилителя нужно положить груз в нескольких местах. При этом способе склеивания можно обойтись без зажимов.

Как подготовить капот из стеклопластика к покраске?

Прежде всего, нужно знать, что панель из стеклопластика должна как следует высохнуть и затвердеть. Сколько времени только что изготовленный капот должен сохнуть? Чем дольше, тем лучше. Минимальное время 48 часов, а максимальное – вплоть до недели. Полное отвердевание особенно важно, если деталь будет окрашиваться в чёрный или другой тёмный цвет. Так как тёмные оттенки впитывают тепло, на солнце на не просохшем капоте могут возникнуть пузыри или даже искажение формы.

После отвердевания нужно поставить капот на автомобиль и проверить все зазоры. Возможно, нужно будет где-то подрезать панель и подшлифовать, чтобы все зазоры были ровными. При шлифовании панелей из стеклопластика обязательно используйте респиратор, а также работайте в защитной робе.

После подгонки нужно тщательно вымыть панель из стекловолокна. Это нужно, чтобы убрать разделяющее вещество, которое используется для облегчения извлечения капота из матрицы. Если это вещество убрать не полностью, то во время покраски могут возникнуть дефекты «рыбий глаз».

Во многом, подготовка капота из стекловолокна и смолы схожа с подготовкой металлической панели (см. статью “подготовка к покраске”). Важно убрать все неровности шпаклеванием, шлифованием и грунтованием, если они остались.

Каким грунтом покрыть капот из стеклопластика? Здесь может быть несколько вариантов. Можно использовать эпоксидный грунт (см. статью о свойствах и применении эпоксидного грунта). Далее уже можно нанести акриловый грунт, подготовить его и красить.

Ещё одно большое отличие капота из стекловолокна от стального в том, что обычный капот имеет одинаковую поверхность с обеих сторон, в то время как лицевая сторона капота из стекловолокна гладкая, а обратная сторона грубая и неровная. На обратную сторону капота можно нанести полиуретановую краску раптор или аналог, предварительно подготовив поверхность. Это добавит износоустойчивости капоту, а также улучшит внешний вид.

На обратную сторону капота можно нанести полиуретановую краску раптор или аналог, предварительно подготовив поверхность. Это добавит износоустойчивости капоту, а также улучшит внешний вид.

Установка капота из стеклопластика и его эксплуатация

- При установке капота из стекловолокна нужно учитывать конструкцию крепления оригинального капота. К примеру, если использовались пружины в механизме шарниров или замка, то они могут привести к повреждению капота из стекловолокна. То же самое относится к пневматическим упорам капота. В этом случае нужно изменить конструкцию креплений, чтобы капот из стекловолокна не подвергался излишнему напряжению.

- В отличие от закрывания тяжёлого металлического капота, капот из стеклопластика не достаточно просто отпустить, чтобы он хлопнул и закрылся. Нужно убедиться, что замок защёлкнулся. Для этого нужно аккуратно потянуть за край капота вверх и проверить.

- Капоты из стеклопластика толще, чем оригинальные металлические капоты. Поэтому необходимо настроить их по высоте резиновыми регулировочными отбойниками. Отбойники может потребоваться подрезать или убрать полностью.

- Капот из стеклопластика жестче, чем оригинальный из стали. Стальной капот может немного сгибаться по линии крыльев, даже если одно из крыльев расположено ниже, чем другое. Поэтому, после установки капота из стекловолокна может понадобиться скорректировать положение прилегающих панелей.

- Капот из стекловолокна получается лёгким и гибким, поэтому, если автомобиль, на котором установлен капот из стекловолокна, используется для вождения на высоких скоростях, то должны быть установлены специальные крепления для капота (hood pins) на его передние углы для предотвращения его подъёма на скорости.

Печатать статью

Ещё интересные статьи:

Стеклопластик своими руками | Dvamolotka.

ru

ruСтатья рассказывает о том, какими свойствами обладает стеклопластик и насколько он применим в строительстве и в быту. Вы узнаете, какие компоненты нужны для изготовления этого материала и их стоимость. В статье приведены пошаговые видео и рекомендации к применению стеклопластика.

С момента открытия эффекта быстрого окаменения эпоксидной смолы под действием кислотного катализатора стеклопластик и его производные стали активно внедрять в бытовые изделия и детали машин. На практике он заменяет или дополняет исчерпаемые природные ресурсы — металл и дерево.

Что такое стеклопластик

Принцип действия, заложенный в основу прочности стеклопластика, аналогичен железобетону, а по виду и структуре ближе всего к армированным слоям современной «мокрой» отделки фасадов. Как правило, вяжущее — композитный, гипсовый или цементный раствор — имеет свойство ссыхаться и трескаться, не удерживая нагрузку, а иногда даже не сохраняя целостности слоя. Чтобы этого избежать, в слой внедряют армирующий компонент — стержни, сетки или холст.

В результате получается уравновешенный слой — вяжущее (в высохшем или полимеризованном виде) работает на сжатие, а армирующий компонент работает на растяжение. Из таких слоёв на основе стекловолокна и эпоксидной смолы можно создать объёмные изделия, либо дополнительные усиливающие и защитные элементы.

Компоненты стеклопластика

Армирующий компонент*. Для изготовления бытовых и вспомогательных строительных элементов обычно используется три типа армировочного материала:

- Стеклосетка. Это сетка из стекловолокна с ячейкой от 0,1 до 10 мм. Поскольку эпоксидный раствор — агрессивная среда, для изделий и строительных конструкций настоятельно рекомендована сетка с пропиткой. Ячейку сетки и толщину нити следует подбирать, исходя из назначения изделия и требований к нему. Например, для армирования нагруженной плоскости стеклопластиковым слоем подойдёт сетка с ячейкой от 3 до 10 мм, толщиной нити 0,32–0,35 мм (усиленная) и плотностью от 160 до 330 г/куб. см.

- Стеклохолст.

Это более совершенный вид основы стекловолокна. Он представляет собой очень густую сетку, изготовленную из «стеклянных» (кремниевых) нитей. Его применяют для создания и ремонта бытовых изделий.

Это более совершенный вид основы стекловолокна. Он представляет собой очень густую сетку, изготовленную из «стеклянных» (кремниевых) нитей. Его применяют для создания и ремонта бытовых изделий. - Стеклоткань. Имеет те же свойства что и материал для одежды — мягкий, гибкий, податливый. Этот компонент очень разнообразен — он различается по прочности на разрыв, толщине нити, густоте плетения, спецпропиткам — все эти показатели ощутимо влияют на конечный результат (чем они выше, тем прочнее изделие). Главный показатель — плотность, в пределах от 17 до 390 г/кв. м. Такая ткань значительно крепче даже знаменитого военного сукна.

* Описанные виды армировки применяются и для других работ, но в паспорте изделия обычно указывается их совместимость с эпоксидной смолой.

Таблица. Цены на стеклоткань (на примере продукции компании «Интеркомпозит»)

| Плотность | Цена, у. е. /кв. м /кв. м |

| 17 | 4,6 |

| 25 | 3 |

| 48 | 3,2 |

| 80 | 2,8 |

| 110 | 2,8 |

| 160 | 3 |

| 200 | 3 |

| 280 | 4,3 |

| 390 | 5,2 |

Вяжущее. Это и есть эпоксидный раствор — смола, смешанная с отвердителем. По отдельности компоненты могут храниться годами, но в смешанном виде состав твердеет от 1 до 30 мин, в зависимости от количества отвердителя — чем его больше, тем быстрее твердеет слой.

Таблица. Наиболее распространённые марки смолы

| Наименование | Производитель | Назначение | Цена, у. е./кг |

| ЭД-16 | Россия, Китай | Ремонтные работы и слои в защищённых местах | 4,6 |

| ЭД-20 | Россия, Китай | Ремонтные работы и слои на открытых местах | 6,3 |

| LR1100 | Саудовская Аравия | для бытовых нужд, бижутерии | 2,5 |

Популярные отвердители:

- ЭТАЛ-45М — 10 у.

е./кг.

е./кг. - ХТ-116 — 12,5 у. е./кг.

- ПЭПА — 18 у. е./кг.

Дополнительным химическим компонентом можно назвать смазку, которую иногда наносят для того, чтобы защитить поверхности от проникновения эпоксида (для смазывания форм).

В большинстве случаев баланс компонентов мастер изучает и подбирает самостоятельно.

Как применить стеклопластик в быту и в строительстве

В частном порядке этот материал чаще всего применяется в трёх случаях:

- для ремонта стержней;

- для ремонта инвентаря;

- для усиления конструкций и плоскостей и при герметизации.

Ремонт стержней из стеклопластика

Для этого потребуется рукав из стеклоткани и высокопрочная марка смолы (ЭД-20 или аналог). Технически процесс подробно описан в этой статье. Стоит отметить, что углеволокно значительно прочнее стекловолокна, а значит, второе не подойдёт для ремонта ударного инструмента (молотков, топоров, лопат). При этом из стеклопластика вполне можно изготовить новую ручку или рукоятку для инвентаря, например, крыло мотоблока.

Полезный совет. Стеклопластиком можно усовершенствовать свой инструмент. Оберните пропитанным волокном рукоять рабочего молотка, топора, отвертки, пилы и сожмите в руке через 15 минут. Слой идеально примет форму вашей руки, что заметно отразится на удобстве в работе.

Ремонт инвентаря

Герметичность и химическая стойкость стеклопластика позволяют ремонтировать и герметизировать следующие изделия из пластика:

- Канализационные трубы.

- Строительные вёдра.

- Пластиковые бочки.

- Дождевые отливы.

- Любые пластиковые детали инструмента и техники, не испытывающие больших нагрузок.

Ремонт при помощи стеклопластика — пошаговое видео

У «самодельного» стеклопластика есть одно незаменимое свойство — он точно обрабатывается и хорошо держит жёсткость. Это значит, что из холста и смолы можно восстановить безнадёжно испорченную пластиковую деталь, либо изготовить новую.

Усиление строительных конструкций

Стеклопластик в жидком виде имеет прекрасную адгезию к пористым материалам. Иными словами, он хорошо сцепляется с бетоном и деревом. Этот эффект можно реализовать при монтаже деревянных перемычек. Доска, на которую нанесён жидкий стеклопластик, приобретает дополнительно 60–70% прочности, а значит, для перемычки или перекладины можно использовать доску вдвое тоньше. Если усилить этим материалом дверную коробку, она станет более устойчивой к нагрузкам и перекосам.

Иными словами, он хорошо сцепляется с бетоном и деревом. Этот эффект можно реализовать при монтаже деревянных перемычек. Доска, на которую нанесён жидкий стеклопластик, приобретает дополнительно 60–70% прочности, а значит, для перемычки или перекладины можно использовать доску вдвое тоньше. Если усилить этим материалом дверную коробку, она станет более устойчивой к нагрузкам и перекосам.

Герметизация

Ещё один способ применения — герметизация стационарных ёмкостей. Резервуары, каменные цистерны, бассейны, покрытые изнутри стеклопластиком, приобретают все положительные свойства пластиковой посуды:

- нечувствительность к коррозии;

- гладкие стены;

- сплошное монолитное покрытие.

При этом создание такого покрытия обойдётся около 25 у. е. за 1 кв. м. О прочности изделий красноречиво говорят реальные испытания продукции одного из частных мини-заводов.

На видео — испытания стеклопластика

Особо стоит отметить возможность починки кровли. Правильно подобранным и нанесённым эпоксидным составом можно отремонтировать шифер или черепицу. С его помощью можно моделировать сложные светопрозрачные конструкции из оргстекла и поликарбоната — навесы, уличные светильники, скамейки, стенки и многое другое.

Правильно подобранным и нанесённым эпоксидным составом можно отремонтировать шифер или черепицу. С его помощью можно моделировать сложные светопрозрачные конструкции из оргстекла и поликарбоната — навесы, уличные светильники, скамейки, стенки и многое другое.

Пошаговое видео производства матрицы из стеклопластика

Как мы выяснили, стеклопластик становится простым и понятным ремонтно-строительным материалом, который удобно применять в быту. При развитом навыке из него можно создавать интересные изделия прямо в собственной мастерской.

Как сделать стеклопластик в домашних условиях – АвтоТоп

Стеклопластик это материал, состоящий из двух основных компонентов. Это материал из стекловолокна (стекловолокно, стеклоткань, стекломат), который служит для армирования (усиления) изделия, и смолы, являющейся связующим.

Материалы для изготовления стеклопластика.

Смола

Смола является связующим материалом и поэтому к выбору смолы надо подойти наиболее ответственно, особенно при отсутствии опыта изготовления стеклопластиковых изделий. Если при выборе стеклоткани или стекломата можно довольствоваться рекомендациями специалистов, т.к. этим выбором определяются, в основном, механические свойства готового изделия, то разная смола требует разных технологических процессов.

Если при выборе стеклоткани или стекломата можно довольствоваться рекомендациями специалистов, т.к. этим выбором определяются, в основном, механические свойства готового изделия, то разная смола требует разных технологических процессов.

Для начинающих мы рекомендуем эпоксидную смолу. Эпоксидная смола менее привередлива в работе и имеет большее время застывания и поэтому у вас будет больше времени для исправления возможных ошибок. Эпоксидную смолу также рекомендуется использовать при ремонте изделий (лодок, бамперов…). Она хорошо склеивается с пластиком, деревом, металлом.

Полиэфирная смола, в основном, используется для изготовления цельных деталей

Хотим также напомнить, что на свойства смол и на их рабочие параметры довольно сильно влияют температурные характеристики помещения, в котором производятся работы, и его проветриваемость. Порой для лучшего застывания матрицу с изделием помещают в специальную сушильную камеру. Это помогает значительно ускорить процесс получения готового изделия. Самые прочные изделия изготавливаются в автоклавах под большим давлением и при высокой температуре.

Самые прочные изделия изготавливаются в автоклавах под большим давлением и при высокой температуре.

Сама смола достаточно хрупкая, и именно стекломатериал придает ей необходимую прочность и гибкость

Материалы из стекловолокна

Для изготовления стеклопластиков используется стекловолокно, ровинг, стекломат, стеклоткань и другие стекломатериалы.

Самые распространенные это ровинг, стекломат и стеклоткань.

Ровинг

Ровинг это стекловолокно собранное в пучок и намотанное на бобину. Ровинг похож на некрученую стеклонить. Укладка ровинга производится специальным пистолетом, в который, во время работы, подается еще смола и катализатор.

Стекломат

Стекломат состоит из хаотично расположенных волокон, а стеклоткань выглядит как обычная ткань. Наибольшее упрочнение дают стеклоткани. Стекломаты дают меньшую прочность, но они более легки в обработке и по сравнению со стеклотканью лучше повторяют форму матрицы.

Стекломат может быть очень тонким, а бывает толстым, как одеяло. Стекломаты различаются по толщине и плотности, но разделяют их по весу одного квадратного метра материала в граммах: 300, 450, 600. Чем тоньше мат, тем более сложную поверхность он позволяет вывести, с большим количеством граней и резких переходов. Толстый мат (600 или 900) позволяет набрать толщину изделия и добиться необходимой прочности. При создании толстых изделий работа проходит в несколько этапов. Выкладывается несколько листов для получения первого слоя и дается время на застывание. Затем дополнительно, уже на твердую поверхность, укладываются дополнительные листы мата для придания необходимой толщины. Если попытаться уложить сразу все слои, то велика вероятность, что готовое изделие покоробится, стянется.

Стекломаты различаются по толщине и плотности, но разделяют их по весу одного квадратного метра материала в граммах: 300, 450, 600. Чем тоньше мат, тем более сложную поверхность он позволяет вывести, с большим количеством граней и резких переходов. Толстый мат (600 или 900) позволяет набрать толщину изделия и добиться необходимой прочности. При создании толстых изделий работа проходит в несколько этапов. Выкладывается несколько листов для получения первого слоя и дается время на застывание. Затем дополнительно, уже на твердую поверхность, укладываются дополнительные листы мата для придания необходимой толщины. Если попытаться уложить сразу все слои, то велика вероятность, что готовое изделие покоробится, стянется.

Стеклоткань

Стеклоткани бывают разной толщины. Стеклоткани также используются для придания жесткости и объема готовому изделию. Как и любая ткань, стеклоткань неодинаково работает при разнонаправленном растяжении. Поэтому для придания необходимой жесткости стеклоткань укладывается под разными углами. Стекловолокно в стеклоткани играет немаловажную роль. Оно должно хорошо пропитываться смолой и удерживать ее между волокнами. На это свойство пропитываемости в стеклоткани влияет наличие в ней и количество парафина. На ответственные изделия желательно выбирать стеклоткани без парафина. Парафин также можно выжигать перед применением.

Стекловолокно в стеклоткани играет немаловажную роль. Оно должно хорошо пропитываться смолой и удерживать ее между волокнами. На это свойство пропитываемости в стеклоткани влияет наличие в ней и количество парафина. На ответственные изделия желательно выбирать стеклоткани без парафина. Парафин также можно выжигать перед применением.

К слову о прочности. Как это ни странно прозвучит, но чем меньше смолы в стекловолокне (при условии его полной пропитки и отсутствии пузырьков), тем прочнее будет готовое изделие и тем меньше окажется и его вес.

Гелькоут (gelcoat)

Для придания цвета готовой детали , а также для защиты от внешних воздействий используется особый материал гелькоут (gelcoat – гелевое покрытие). Можно сказать, что гелькоут это та-же смола, но с добавлением красителя. Его можно подобрать по цвету или создать свой оттенок колеровочными составами. Кроме того, слой гелькоута увеличивает срок службы изделия, защищает от воздействий окружающей среды и скрывает структуру стеклопластика. Готовое изделие будет иметь ровную (зависит от качества матрицы) поверхность, нужного цвета.

Готовое изделие будет иметь ровную (зависит от качества матрицы) поверхность, нужного цвета.

Гелькоуты бывают внутренними и внешними (topcoat).

Внутренний гелькоут наносится первым слоем в матрицу. После того как гелькоут затвердел, укладывается стекловолокно и смола. В этом процессе кроется один важный момент. Если слой гелькута будет в одном месте слишком тонкий, то может случиться следующее: или в этом месте будет просвечивать структура стекловолокна, или гелькоут может вообще отойти и сморщиться. Поэтому крайне важно пользоваться правильными материалами и следовать технологии. Для равномерного нанесения гелькоута часто используют не кисти, а краскопульты. Так удается значительно сократить количество брака и уменьшить расход материала. Но для распыления гелькоут должен быть более жидким, чем для ручного нанесения. В настоящее время в продаже имеются готовые гелькоуты для нанесения кистью и для напыления.

Внешний гелькоут (topcoat) наносится после того, как изделие вынули из матрицы. Здесь он выполняет роль краски. Благодаря присутствию в составе топкоута парафина поверхность после отверждения не остается липкой, хорошо шкурится и полируется. Топкоут можно изготовить самим на базе гелькоута или смолы, добавив раствор парафина в стироле.

Здесь он выполняет роль краски. Благодаря присутствию в составе топкоута парафина поверхность после отверждения не остается липкой, хорошо шкурится и полируется. Топкоут можно изготовить самим на базе гелькоута или смолы, добавив раствор парафина в стироле.

Макет и матрица

Для изготовления изделия из стеклопластика первое, что необходимо, – создать его макет. В некоторых случаях макетом может являться уже существующее изделие, которое Вы хотите размножить. Например: бампер автомобиля. Для еще не существующих изделий макет может быть изготовлен различными способами: фанера, пластилин, пенопласт и т. д. От того, насколько правильно сделан макет, будет зависеть качество будущих изделий. Более того, если необходимо, чтобы у детали, которая будет затем создаваться, была идеально ровная поверхность, над ее качеством придется поработать уже на макете. Чем более гладким и ровным будет макет, тем меньше работы потребуется потом, при изготовлении и доведении матрицы.

Еще до создания макета необходимо понять, можно ли изготовить деталь целиком или нет. Дело в том, что при работе со стеклопластиками и другими подобными материалами необходимо, чтобы готовую деталь после застывания можно было вытащить из матрицы, ничего не повредив при этом. Возможно, деталь будет иметь такую форму, что ее придется изготавливать из нескольких частей, а затем скреплять их друг с другом.

Дело в том, что при работе со стеклопластиками и другими подобными материалами необходимо, чтобы готовую деталь после застывания можно было вытащить из матрицы, ничего не повредив при этом. Возможно, деталь будет иметь такую форму, что ее придется изготавливать из нескольких частей, а затем скреплять их друг с другом.

Матрица создается по макету. Это самый ответственный момент. Прежде всего макет покрывается тонким слоем воска. Эту процедуру можно сравнить с полировкой автомобиля. После того как макет подготовлен, на него наносится слой специального матричного гелькоута. Это покрытие в дальнейшем позволит вывести поверхность матрицы практически до зеркального блеска. Матричный гелькоут гуще, чем обычный, и ложится более толстым слоем.

После того как встанет этот слой, начинается укладывание стекломатериала. Сначала более тонкого (стекловуаль, …). Он позволит точно повторить все изгибы и контуры макета. Далее желательно дать подсохнуть первому слою. Затем уже можно выложить еще несколько слоев более толстого материала (мат, стеклоткань), но сразу набирать толщину не стоит, иначе матрицу может повести (изогнуть и покоробить). При создании матриц на простые детали можно упростить процедуру.

При создании матриц на простые детали можно упростить процедуру.

Если матрица будет разъемной, то при ее изготовлении делаются специальные перегородки вокруг макета, разделяющие его на сегменты. Выложив основной, после его застывания перегородки вынимаются и, обработав кромки первого сегмента матрицы, выкладываются остальные. Для правильного позиционирования сегментов друг относительно друга в первом при формовании делаются специальные ямки. Когда будут формоваться следующие сегменты, эти ямки будут заполнены смолой и стекловолокном, и появятся бугорки. Эти пары и позволят при будущем использовании правильно скрепить различные части матрицы воедино. Для скрепления сегментов матрицы в ребрах всех отдельных частей сверлятся отверстия под крепежные болты.

Для того чтобы матрица была прочной и хорошо держала форму, после ее изготовления, прежде чем вынуть макет, к матрице приформовывают ребра жесткости. В зависимости от ее размеров это может быть прочный стальной каркас или небольшие фанерные или деревянные ребра.

Готовая матрица, если макет был изготовлен аккуратно, может и не потребовать дополнительной обработки, но зачастую приходится выводить поверхности, шлифовать и полировать матрицу до блеска. Только тогда можно получить идеальную деталь. А к кузовным элементам вообще нужно особое внимание.

Затем начинается долгий процесс вощения. Матрицу приходится тщательно натирать воском несколько раз с перерывами. Воск нужно не просто намазывать, а растирать до получения тонкой, гладкой, невидимой пленки. Если этого не сделать, то поверхность готового изделия будет не гладкой, а шершавой.

После, а порой и вместо вощения иногда используют специальные жидкости, которые, высыхая, создают пленочное покрытие, предотвращающее попадание смолы или гелькоута на матрицу, чего никак нельзя допускать. Как нельзя и царапать ее поверхность. В противном случае смола может намертво прирасти к матрице, и тогда процедуру шлифовки, полировки и вощения придется повторять снова. Порой используют особые составы, обработав которыми матрицу можно снимать с нее до 100 изделий, но старый добрый воск всегда остается самым понятным и надежным средством.

Процесс создания матрицы, описанный выше, является довольно распространенным вариантом, используемым в большинстве фирм, но существуют и другие, более сложные технологии.

Собственно, далее можно приступать к изготовлению деталей. Слой гелькоута в принципе не обязателен, но, во-первых, он придает более законченный вид готовому изделию, а будучи цветным, позволяет сэкономить на покраске или вообще от нее отказаться, а во-вторых, он защищает матрицу от стекловолокна, которое на самом деле очень даже абразивно, т. е. царапает.

Технологии

Технологий производства изделий из стекловолокна существует несколько. Стоит сразу оговориться, что эти методы используются и при работе с другими армирующими материалами, такими, как карбон, кевлар, другие тканые материалы и их сочетания.

Ручное (контактное) формование. Этот способ самый простой и дешевый (если не считать затрат на квалифицированную рабочую силу). Пропитка стекловолокна осуществляется валиком или кистью, которые должны быть стойкими к смолам. Волокно или сразу укладывается в форму, или уже после пропитки. Обработка стекловолокна разбивочными валиками способствует лучшему распределению смолы между волокнами. Затем укаточными валиками производят окончательную укатку стеклоткани, выдавливая пузырьки воздуха и равномерно распределяя смолу по всему объему. Крайне важно не допустить, чтобы под слоем стеклоткани оставались пузырьки воздуха. Если изделие застынет с таким браком, это место будет ослаблено вплоть до возможного сквозного продавливания. Такие брачки также могут помешать дальнейшей обработке изделия, потребовать его восстановления или полной замены. В любом случае будут затрачены дополнительные материалы, труд, а также деньги.

Волокно или сразу укладывается в форму, или уже после пропитки. Обработка стекловолокна разбивочными валиками способствует лучшему распределению смолы между волокнами. Затем укаточными валиками производят окончательную укатку стеклоткани, выдавливая пузырьки воздуха и равномерно распределяя смолу по всему объему. Крайне важно не допустить, чтобы под слоем стеклоткани оставались пузырьки воздуха. Если изделие застынет с таким браком, это место будет ослаблено вплоть до возможного сквозного продавливания. Такие брачки также могут помешать дальнейшей обработке изделия, потребовать его восстановления или полной замены. В любом случае будут затрачены дополнительные материалы, труд, а также деньги.

Ручной метод может быть несколько механизирован. Существуют смесители, подающие смолу с катализатором через валик, и иные приспособления. Но укатывать все равно приходится своими руками.

Достоинство ручного метода вполне очевидно: просто и дешево. Но любая экономия может иметь и обратную сторону. Качество готовых изделий очень сильно зависит от квалификации рабочих. И условия труда при таком подходе довольно вредные. Кроме того, очень сложно добиться большой производительности. Однако для небольших фирм и малых объемов работы этот метод самый подходящий.

Качество готовых изделий очень сильно зависит от квалификации рабочих. И условия труда при таком подходе довольно вредные. Кроме того, очень сложно добиться большой производительности. Однако для небольших фирм и малых объемов работы этот метод самый подходящий.

Метод напыления рубленого ровинга. Этот подход куда более технологичен. В нем используется не стекловолокно, а стеклонить, которая подается в измельчитель специального пистолета, где рубится на короткие волокна. Затем пистолет «выплевывает» их вместе с порцией смолы и катализатора. В воздухе все смешивается и наносится на форму. Но после этой процедуры все равно массу необходимо прикатать, чтобы удалить пузырьки. Далее отвердевание происходит как обычно.

Такой способ выглядит очень заманчиво и просто. Казалось бы, стой и поливай из шланга. Но есть один существенный недостаток, из-за которого этот способ не столь популярен, – слишком большой расход смолы. Изделие получается очень тяжелым, и, так как волокна не переплетены друг с другом, механические свойства такого стеклопластика несколько хуже. Кроме того, к вредным парам смол подмешивается взвесь мелких частиц стекла от измельчителя, очень вредных для легких человека.

Кроме того, к вредным парам смол подмешивается взвесь мелких частиц стекла от измельчителя, очень вредных для легких человека.

Метод намотки. Этот специфический метод предназначен для изготовления пустотелых круглых или овальных секционных компонентов, типа труб или резервуаров. Таким образом делаются парусные мачты, удочки, рамы велосипедов, глушители автомобилей и т. д. Стекловолокна пропускаются через ванну со смолой, затем через натяжные валики, служащие для натяжения волокна и удаления излишков смолы. Волокна наматываются на сердечник с необходимым сечением, угол намотки контролируется отношением скорости движения тележки к скорости вращения. Как намотка нитки на шпульку швейной машинки. В результате получаются крепкие и легкие изделия.

Метод препрегов. В данном случае используются не отдельные смола и ткань, а так называемые препреги – предварительно пропитанная смолами стеклоткань. Стекловолокно предварительно пропитывается предкатализированной смолой под высокой температурой и большим давлением. При низких температурах такие заготовки могут храниться недели и даже месяцы. При этом смола в препрегах находится в полутвердом состоянии. При формовании препреги укладываются в матрицу и закрываются вакуумным мешком. После нагрева до 120 -1800°C смола переходит в текучее состояние, и препрег под действием вакуума принимает нужную форму. При дальнейшем повышении температуры смола застывает.

При низких температурах такие заготовки могут храниться недели и даже месяцы. При этом смола в препрегах находится в полутвердом состоянии. При формовании препреги укладываются в матрицу и закрываются вакуумным мешком. После нагрева до 120 -1800°C смола переходит в текучее состояние, и препрег под действием вакуума принимает нужную форму. При дальнейшем повышении температуры смола застывает.

Вся проблема этого метода в необходимости нагревательного оборудования, особенно автоклава. По этой причине изготавливать большие детали очень сложно. Но и плюсы очевидны. Использование вакуума позволяет значительно снизить вероятность появления воздушных пузырьков и существенно сократить долю смолы в готовом изделии.

Существуют и иные технологии – пултрузия, RFI, RTM и др. – практически на все случаи жизни. Выбор той или иной технологии зависит от необходимых объемов, сложности изделия и количества денег.

Согласитесь, не каждый поклонник тюнинга имеет возможность приобрести оригинальные предметы интерьера в соответствующих магазинах. Но, честно говоря, это вовсе не обязательно — превратить обычный автомобиль в предмет искусства можно и самостоятельно, если научиться правильно делать стеклопластик своими руками.

Но, честно говоря, это вовсе не обязательно — превратить обычный автомобиль в предмет искусства можно и самостоятельно, если научиться правильно делать стеклопластик своими руками.

Собственно, стеклопластик представляет собой полиэфирную смолу, которая изготавливается примерно следующим образом: материалу придают необходимую форму, армируют стекловолокном и затем полимеризуют.

Само собой разумеется, что тягаться с фирменными предметами гаражного тюнинга мы не намерены. Но если необходимые детали имеют незначительные размеры, то сделать их может практически каждый. Но начинать подобную практику лучше всего с примитивных деталей, имеющих самые простые очертания.

Их установка не должна требовать от вас какой-либо сверхъестественной аккуратности. Постепенно, день за днем, мы будем приобретать нужный нам опыт и когда-то сможем приступить к гораздо более сложным изделиям.

Учимся быть аккуратными.

На начальном этапе изготовления нам необходимо сделать болванку и для этого, скажу я вам, нам придется попотеть. Стоит отметить, что форма болванки должна в точности имитировать будущую деталь. По этой причине самой главной заботой будет именно правильность всех изгибов, симметрия и максимально чистая поверхность.

Стоит отметить, что форма болванки должна в точности имитировать будущую деталь. По этой причине самой главной заботой будет именно правильность всех изгибов, симметрия и максимально чистая поверхность.

Еще один не менее важный момент — это материал, из которого будет сделан наш пуансон. К примеру, если деталь будет иметь большие габариты (такие, как бампер), то болванку для нее лучше изготавливать из пенопласта.

Основание, полученное таким образом, после завершения процесса можно даже не удалять. Для меньших деталей следует использовать глиняные или пластилиновые детали (но, честно говоря, нюансы обработки подобных материалов может вас несколько смутить).

Нередко в качестве пуансона используют древесину. Хотя ее предварительная обработка, связанная с придачей формы, и кажется на первый взгляд сложной, но последующая обработка наждачкой станет для вас сущим пустяком.

Помимо этого, на данном этапе мы должны определиться, каким именно образом готовое изделие будет сниматься с болванки. Если есть возможность, то мы ее попросту снимаем. Но в отдельных случаях вам придется распиливать болванку на две части, дабы извлечь изделие.

Если есть возможность, то мы ее попросту снимаем. Но в отдельных случаях вам придется распиливать болванку на две части, дабы извлечь изделие.

Как бы то ни было, но перед извлечением изделия вам в любом случае понадобится специальное смазывающее вещество, которым нужно будет обработать стенки матрицы. Хотя, если планируется использование пенопласта, то подобные манипуляции не потребуются.

Смола, используемая при изготовлении стеклопластика, превращается в пластик только после того, как в нее добавят отвердитель. Также существует специальная инструкция, в соответствии с которой смешиваются необходимые компоненты.

При наличии минимального опыта вы сможете самостоятельно контролировать процедуру отвердения. Так, если вам нужно ускорить процесс, то массу следует немного нагреть. Примерно такой же эффект достигается, если увеличить количество отвердителя. Но и в первом, и во втором случае полученная масса будет не слишком уж крепкой.

Еще один важный момент — это прокаливание ткани, можно даже на открытом огне. Когда перестанет идти дым, мы прекращаем процедуру: все защитные вещества, в том числе и парафин, уже испарились, а пустоты между тканями заполнились нашей смолой.

Когда перестанет идти дым, мы прекращаем процедуру: все защитные вещества, в том числе и парафин, уже испарились, а пустоты между тканями заполнились нашей смолой.

Когда начнем пропитывать стеклоткань, то лучше положить ее на стекло, так смола распределится максимально равномерно. Также для этого можно использовать железную линейку, сильно придавив ее к поверхности.

Ткань помещается на болванку как целиком, так и несколькими отдельными лоскутами (в данном случае все будет зависеть от особенностей конкретной модели и от ваших умений). Разумеется, что разделение ткани на лоскуты (если такое потребуется) произойдет еще до начала пропитки.

Роль стеклоткани

Когда готовая стеклоткань будет помещаться на болванку, то нужно позаботиться о максимальном ее прилегании, исключив разнообразные складки. Но если вы что-то там недоглядели и они все же образовались, то мы аккуратно удаляем их кончиком ножа.

Примерно так же удаляются воздушные пузыри. Также стоит отметить, что зачастую одного слоя ткани не хватает, минимальное количество — три-четыре. Каждый слой мы укладываем по очереди, но без длительных задержек. В противном случае предыдущий слой может высохнуть.

Каждый слой мы укладываем по очереди, но без длительных задержек. В противном случае предыдущий слой может высохнуть.

Убираем болванку

Когда затвердеет смола (это примерно 3-4 суток), мы удаляем болванку. К слову, это крайне ответственный процесс и повреждение «скорлупы» в нем — нередкое явление. Если это произошло, не отчаивайтесь, ведь поврежденную поверхность можно подклеить посредством той же смолы.

В итоге хотелось бы добавить, что практически каждое изготовление детали тюнинга осуществляется по данной схеме. Но если будет несколько экземпляров, то процедура значительно усложнятся. «Скорлупу» при этом необходимо укрепить дополнительными слоями. Подобные матрицы можно неоднократно использовать, но все детали, вышедшие из нее, потребуют хорошей чистки.

А если необходимо сделать более прочный стеклопластик своими руками, то изделие на этапе затвердения помещают в вакуум (то есть, в полиэтиленовый мешочек с откачанным воздухом). Тогда все слои ткани уплотнятся и, соответственно, существенно уплотнится вся поверхность готового материала.

Видео урок — матрица из стеклопластика своими руками

Изготовление стеклопластика своими руками

Если же рассматривать вопрос про изготовление стеклопластика своими руками, то из всех существующих технологий, предпочтение лучше отдать так называемому методу ручного формирования. О том, как сделать стеклопластик в домашних условиях и какие материалы для этого понадобятся в первую очередь, будет рассказано ниже.

Что такое стеклопластик

Стеклопластик представляет собой одну из разновидностей композитных материалов, очень широко используемых сегодня как в промышленности, так и в быту. Основными элементами стеклопластика, являются: полимерная смола, специальный наполнитель, стеклоткань и армирующие элементы.

Стеклопластик имеет относительно небольшой вес, около 300-900 грамм на 1 м², хотя во многом данный показатель зависит от толщины изделия. Как было сказано выше, для изготовления стеклопластика своими руками, предпочтительней применение метода ручного формирования, без использования дорогостоящего оборудования для этих целей.

Как было сказано выше, для изготовления стеклопластика своими руками, предпочтительней применение метода ручного формирования, без использования дорогостоящего оборудования для этих целей.

Сам процесс изготовления стеклопластика, таким образом, выглядит так:

- Сначала производится подборка и раскрой стеклоткани;

- Затем изготавливается разделительный слой в матрице;

- Создаётся покровный слой и укладка материала в подготовленную для этих целей матрицу;

- Наносится полимерный состав;

- Производится сушка материала.

Заключительным этапом изготовления стеклопластика в домашних условиях, является обработка изделия после его сушки.

Изготовление стеклопластика своими руками