Как крепить поликарбонат монолитный: Монтаж листов монолитного поликарбоната — инструкция и правила

Монтаж листов монолитного поликарбоната — инструкция и правила

Краткое содержание инструкции:

Сегодня во многих строительных, ремонтных, реставрационных работах применяются поликарбонатные листы с монолитной структурой. Материал обладает большим спектром полезных свойств и качеств:

- Ударопрочностью.

- Пожаробезопасностью.

- Легкостью.

- Устойчивостью к негативному воздействию окружающей среды.

- Химической стойкостью.

- Возможностью применять практически все виды обработок с использованием обычных инструментов.

Чтобы постройки из поликарбонатных листов были долговечными, эстетичными, устойчивыми и надежными, необходимо соблюдать определенные правила при монтажных работах. Данная статья содержит подробную информацию об основных методах работы с ПК листами и будет полезна многим начинающим и опытным строителям.

При установке листов монолитного поликарбоната применяют сухой и влажный методы.

Влажный метод монтажа

При влажном методе установки поликарбонатных листов используется полимерная замазка, исполняющая роль демпфера (показатель адгезии монолитного ПК к полимерной замазке и другим видам герметиков равен нулю).

Производственный процесс происходит следующим образом:

- Наносим раствор по всей поверхности рамы.

- Сверху укладываем монолитный ПК с зазором в 2 мм для создания оптимального микроклимата.

- Плотно прижимаем материал к основе и удаляем лишнюю замазку.

Альтернативным вариантом замазки является применение резиновых прокладок.

Монтаж сухим методом

Сухой монтаж исключает использование герметических веществ (герметиков, замазок и т.д.). Герметизация проводится посредством различных метизов, в которые входят:

- Уплотнительные крышки.

- Профили.

- Саморезы, болты с гайками, шайбы и другие механические элементы.

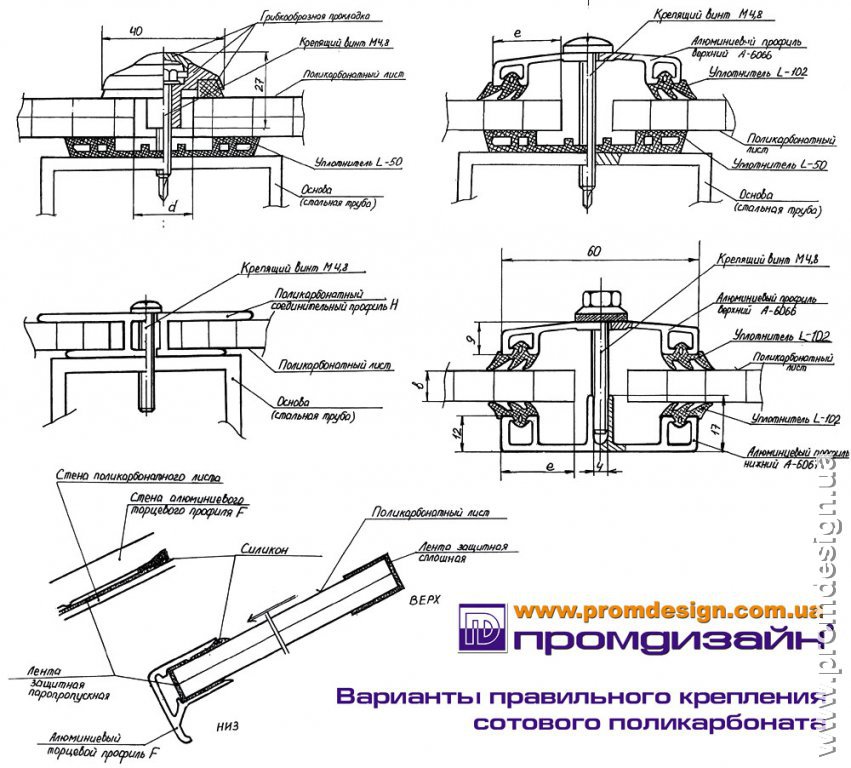

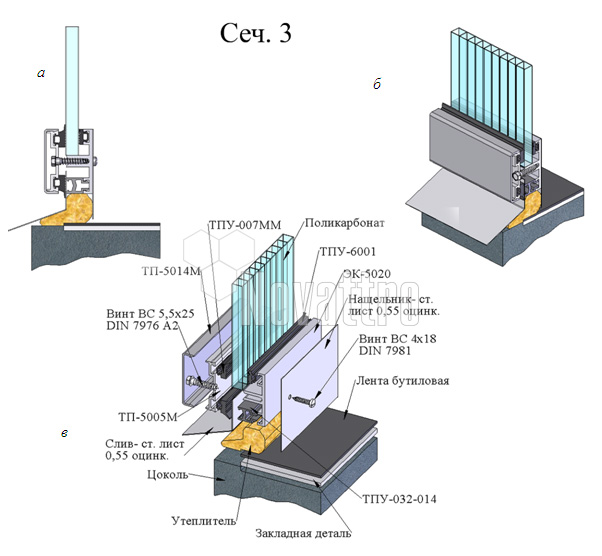

Данный метод широко используется при строительстве объектов больших размеров. Монтаж заключается в укладывании ПК листов в местах крепления на резиновые уплотнители или специальную уплотняющую ленту, которые должны быть прикреплены к опорной конструкции. Возможно крепление листа к специальным профилям, оснащенным уплотняющей лентой. В результате панель надежно прижимается к опоре, имея защиту от жесткого давления, влаги, загрязнений.

Монтаж заключается в укладывании ПК листов в местах крепления на резиновые уплотнители или специальную уплотняющую ленту, которые должны быть прикреплены к опорной конструкции. Возможно крепление листа к специальным профилям, оснащенным уплотняющей лентой. В результате панель надежно прижимается к опоре, имея защиту от жесткого давления, влаги, загрязнений.

Коэффициент линейного расширения монолитного ПК достаточно высокий, поэтому, при монтажных работах с листами, необходимо оставлять большие зазоры, которые помогают избежать деформации панелей.

Работы по проектированию должны учитывать размещение:

- Дренажной системы, отводящей влагу.

- Стоков воды по внутренним каналам опорных рам без попадания на наполнители.

Тщательно подготовленный проект позволяет добиться высокой герметичности и водонепроницаемости. Данные показатели особенно важны при возведении светопрозрачной кровли, защищающей пространство от дождевых и снеговых осадков.

При монтаже монолитных ПК листов необходимо соблюдать следующие правила:

- Изгиб панелей не должен превышать минимально допустимый радиус изгиба, который индивидуальный для каждой толщины листа.

- Опоры и крепления должны соответствовать максимально разрешенным нагрузкам.

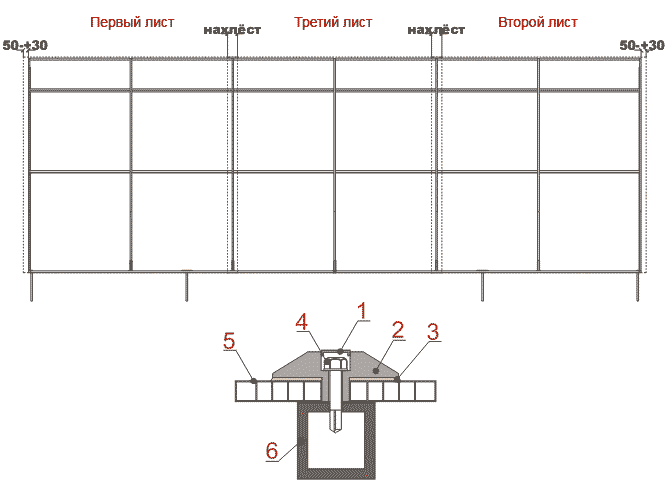

- Располагать лист на опорную арку нужно внахлест с расстоянием 15-25 мм от края (данный показатель зависит от размера листа).

- Необходимо оставлять зазор на тепловое расширение.

Расчет размера теплового расширения

Коэффициент температурного расширения у ПК листов составляет 0,067 мм на 1 градус для 1 кв.м. площади. Это означает, что при изменении температуры на 1 градус, линейный метр листа уменьшается или увеличивается на 0,067 мм. Следует учесть, что у поликарбоната бронзового, серого, синего, черного цвета и других темных оттенков коэффициент равен 0,14 мм (вдвое выше, чем у прозрачных и белых листов).

Чтобы рассчитать размер теплового расширения нужно:

- Определить максимальный показатель перепада годовой температуры.

- Умножить полученный показатель на коэффициент линейного расширения для используемого вида поликарбоната.

Например, зазор при монтаже белых и прозрачных панелей в жесткой конструкции длиной 1 м при годовой разнице температур в 80 градусов (от -30 до +50) должен составлять 5,36 мм (0,067х1х80=5,36 мм).

Подготовка монолитного ПК к монтажу

Резка

При распиловке ПК листов используют обычные циркулярные пилы. Чтобы произвести работы быстро и качественно необходимо максимально сократить расстояние между лезвием инструмента и поверхностью материала.

Механические способы обработки

Монолитный ПК подвержен практически всем видам обработок (пилению, сверлению и т.д.). Единственным нюансом является низкая температура плавления материала. Рекомендуем при применении высокоскоростных методов механической обработки делать паузы для остывания полотна.

Крепеж монолитных ПК листов

- Для крепежных работ с ПК листами используются саморезы с резиновыми уплотняющими шайбами.

Крепеж осуществляется по всей обрешетке с расстоянием друг от друга 40-60 см.

Крепеж осуществляется по всей обрешетке с расстоянием друг от друга 40-60 см. - Каждый саморез вставляется в заранее просверленное отверстие, диаметр которого на 2 мм больше, чем диаметр самореза.

- Для металлических поверхностей применяют саморез с буром. В деревянных покрытиях используют шурупы для дерева.

- Все саморезы должны иметь устойчивость к коррозии, быть оснащены оцинкованными наконечниками из нержавеющего металла.

- Допускается свисание краев панели в диапазоне от 3 до 10 см.

Дополнительные рекомендации

Сверление поликарбоната осуществляется при небольшой скорости сверлами для легких металлов и дерева. Во время работы панель не должна перегреваться и не должно образовываться острых кромок. Периодические остановки дадут возможность остыть материалу и исключат дополнительное внутреннее напряжение. Следует учесть, что расстояние от края панели и края отверстия равняется 20 мм.

Как крепить монолитный поликарбонат

Светопроницаемость и прочность конструкций из монолитного поликарбоната обуславливают широкое распространение этого материала. Однако для сохранения этих качеств важно соблюдать правильную последовательность монтажа. В зависимости от предназначения и условий эксплуатации, установку поликарбонатных листов ведут по одной из двух технологий: «сухой» и «влажный» монтаж. Они обе имеют свои преимущества и недостатки, на которые следует обращать внимание при проектировании и сборке конструкции.

Однако для сохранения этих качеств важно соблюдать правильную последовательность монтажа. В зависимости от предназначения и условий эксплуатации, установку поликарбонатных листов ведут по одной из двух технологий: «сухой» и «влажный» монтаж. Они обе имеют свои преимущества и недостатки, на которые следует обращать внимание при проектировании и сборке конструкции.

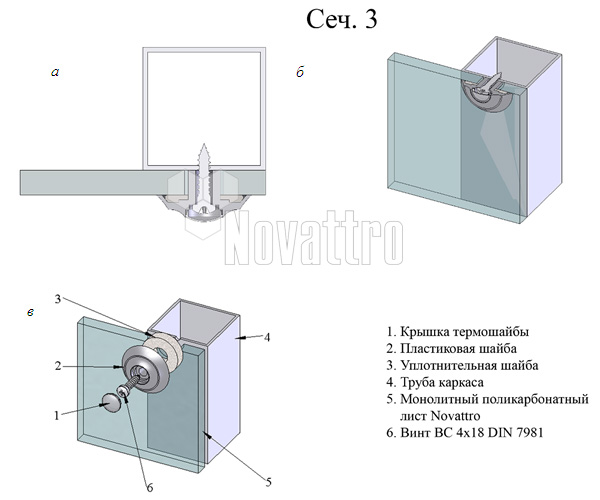

«Сухой» монтаж более универсален, позволяет использовать монолитный поликарбонат любой толщины, имеет высокую надежность. Есть две разновидности сухого монтажа:

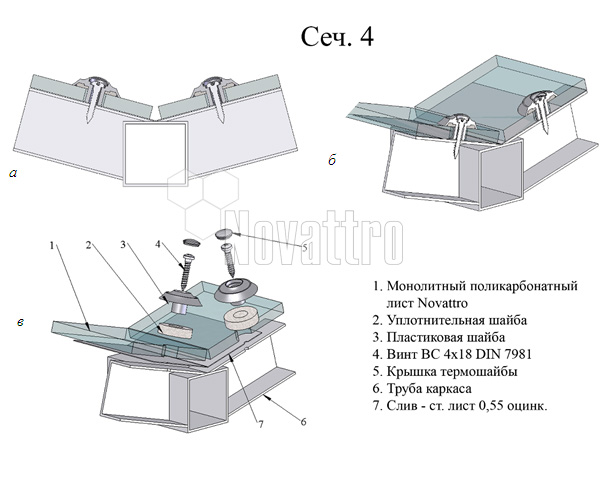

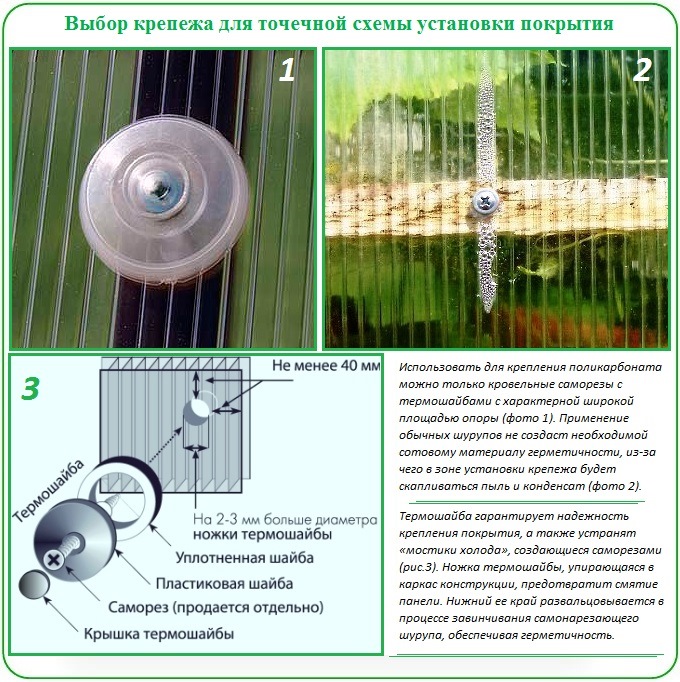

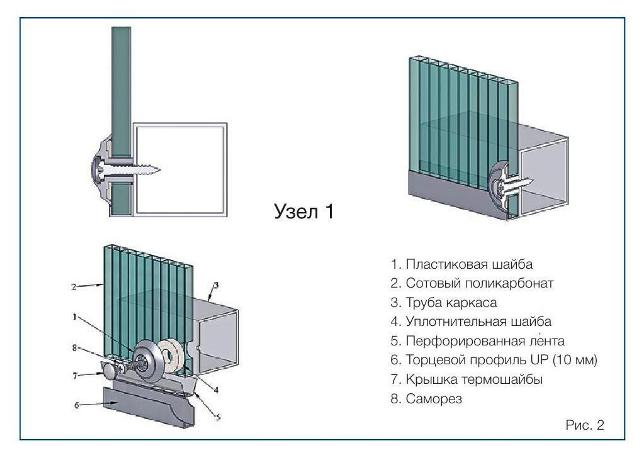

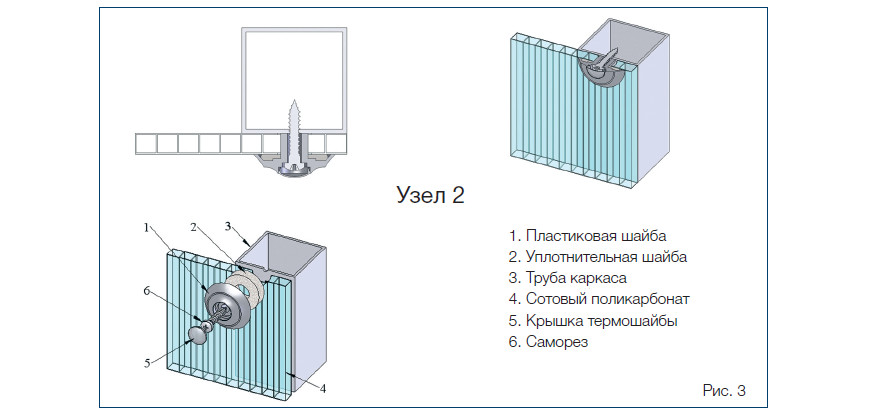

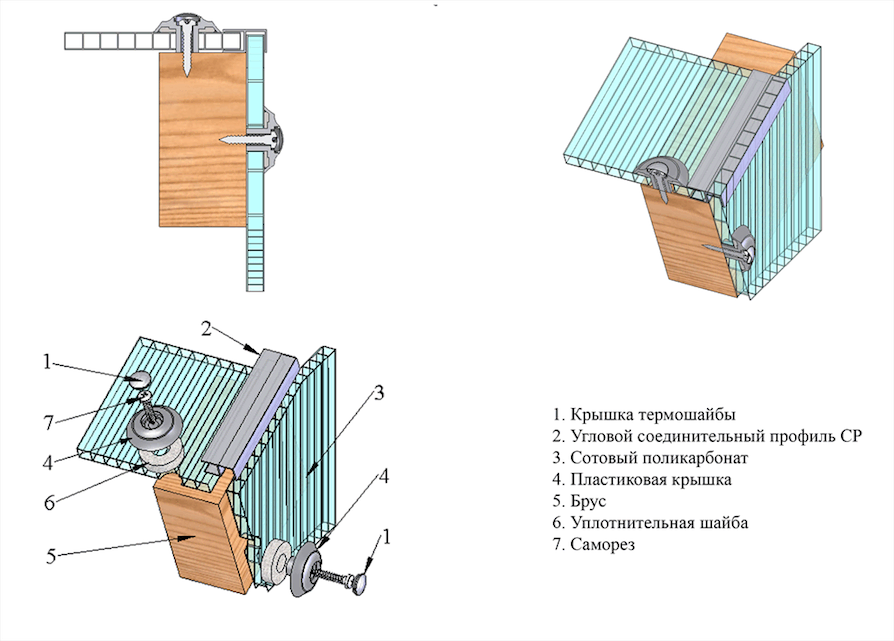

- При помощи термошайб – лист крепится на каркас на саморезы с термошайбами в предварительно засверленных отверстиях. Подходит для любых типов конструкций, не требует использования дополнительных комплектующих.

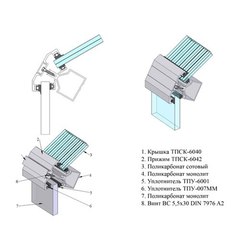

- При помощи профиля (разъемного или неразъемного), закрепленного на каркасе. Листы поликарбоната торцами вставляются в пазы таких профилей, которые надежно фиксируют их в заданном положении. Такой метод монтажа оптимален для слабонагруженных конструкций и обеспечивает легкую замену листа при его повреждении.

«Влажный монтаж» используется в тех случаях, когда необходимо добиться герметичности стыков. В качестве крепежного элемента применяется специальный герметик. Его наносят на раму или каркас с предварительно сделанными в них пазами, затем укладывают лист и фиксируют в таком положении до полного схватывания смеси. После этого поверхность стыка обрабатывается силиконовым герметиком для влагозащиты. Смесь должна иметь нейтральный состав, не реагирующий с поликарбонатом.

Особенности работы

При креплении монолитного поликарбоната важно соблюдать ряд правил, актуальных для любого способа монтажа:

- при установке оставляют зазор между рамой и листом на несколько мм для компенсации теплового расширения материала;

- листы не крепятся «внахлест» — только в стык друг с другом или профилем;

- кривизна изгиба листа не должна превышать максимальный радиус для используемого поликарбоната;

- для резки материала по точно заданным размерам не рекомендуется использовать УШМ (болгарки) без предварительной подготовки.

Лучше делать это на стационарных дисковых пилах с мелким зубом, дающих ровную и прямую кромку.

Лучше делать это на стационарных дисковых пилах с мелким зубом, дающих ровную и прямую кромку.

Монтаж поликарбоната – сотового и монолитного: подробная информация

Главная > Монтаж сотового и монолитного поликарбонатовВ зависимости от структуры поликарбонат разделяют на три основных вида:

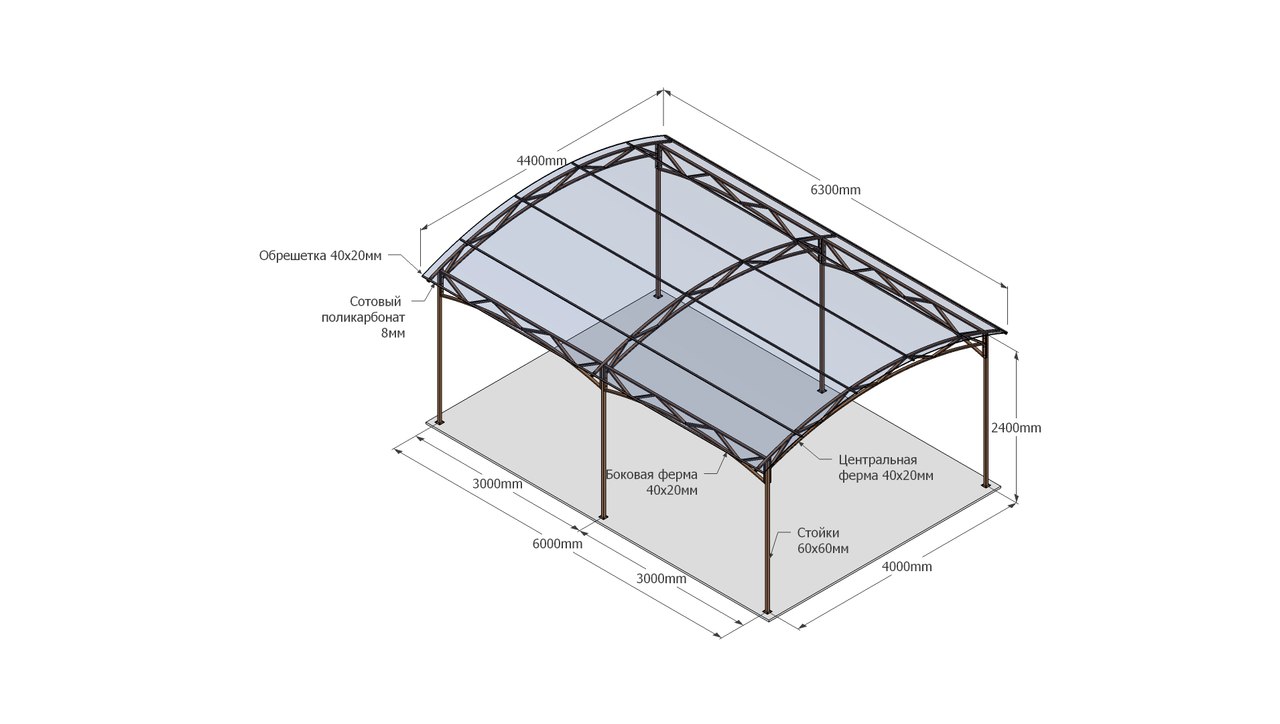

1. Сотовый. Панель представляет собой два тонких полимерных листа, скрепленных внутри ребрами жесткости. Между ребрами жесткости находятся пустоты, заполненные воздухом, что обусловливает самые важные технические и эксплуатационные характеристики материала – малый вес и низкую теплопроводность.

Применяется для производства теплиц, козырьков, заборов и других конструкций, не предназначенных для сильных нагрузок. Монтаж сотового поликарбоната выполняется со специальными комплектующими, которые предотвращают попадание в пустоты влаги и посторонних предметов.

Монтаж сотового поликарбоната выполняется со специальными комплектующими, которые предотвращают попадание в пустоты влаги и посторонних предметов.

2. Монолитный. Это цельный материал без пустот, внешне напоминающий стекло. Применяется для конструкций, где требуется особая прочность – панорамное остекление, возведение кровель, шумозащитных экранов, защитных элементов для спецодежды и техники. Весит больше, чем сотовый материал, но значительно меньше, чем стекло.

3. Профилированный. Как и монолитный материал, имеет цельную структуру без пустот, а также волнообразный профиль поверхности. Отличается прочностью и высокой несущей способностью за счет профильной структуры листа. Монтаж поликарбоната прост и не требует применения специальной техники.

Что нужно учитывать при работе с поликарбонатом?

Перед работой с материалом следует обратить внимание на следующие особенности:

- Пластичность и гибкость. Именно поэтому полимерные листы идеально подходят для изогнутых конструкций, полукруглых и арочных кровель.

Однако панели нельзя сгибать по меньшему радиусу, чем указано в инструкции.

Однако панели нельзя сгибать по меньшему радиусу, чем указано в инструкции. - Материал имеет свойство сжиматься или расширяться на 1-2 мм в зависимости от температуры воздуха. Поэтому монтаж сотового и монолитного поликарбоната следует выполнять с зазором в 2 мм между элементами.

- При установке вертикальной конструкции ребра жесткости или профиль должны быть также расположены вертикально.

- При формировании кровли листы нужно устанавливать вдоль ската или по дуге.

- Угол наклона кровли должен быть не менее 5 градусов.

- Шаг обрешетки. Чтобы определить, с каким промежутком устанавливать опорные конструкции, нужно знать несущую способность материала. Эта информация предоставляется производителем в инструкции.

- Монтаж поликарбоната обязательно предполагает использование специальных комплектующих и крепежных элементов – соединительных, угловых и торцевых профилей, герметизирующей и перфорированной ленты, уплотнителей, термошайб и саморезов.

Комплектующие в ассортименте предлагают производители.

Комплектующие в ассортименте предлагают производители.

Монтаж сотового поликарбоната

За счет небольшого веса и низкой теплопроводности ячеистые листы широко используются при возведении сельскохозяйственных построек, ненагруженных конструкции и перегородок. Из них изготавливают промышленные теплицы, навесы, беседки, козырьки, заборы.

При работе с данным типом материала следует отталкиваться от его ячеистой структуры.

Основные принципы работы с материалом:

- После нарезки листов из пустот по линии среза необходимо удалить опилки, обрезки и мусор. Легче всего это сделать путем продува. Кстати, ячеистые панели легко поддаются нарезке. При толщине листа от 4 до 10 мм можно воспользоваться обычным ножом. При большей толщине гораздо удобнее использовать электрический лобзик.

- Линия среза обязательно запечатывается герметизирующей лентой, которая защищает панель от влаги, пыли и мусора.

Нижний срез панели закрывается перфорированной лентой, предназначенной для отвода конденсата.

Нижний срез панели закрывается перфорированной лентой, предназначенной для отвода конденсата. - Монтаж сотового поликарбоната производят защитной от УФ-лучей пленкой наружу.

- Отверстия сверлят обычным сверлом на расстоянии не менее 4 см от края панели и обязательно между ребер жесткости.

- Торцы конструкции необходимо запечатывать с помощью специальных торцевых профилей. Таким образом, внутрь материала не будет попадать влага и посторонние предметы, и срок службы листа будет дольше.

- Не забывайте о термическом расширении поликарбоната – при креплении листов зазор в 2 мм обязателен.

- Монтаж поликарбоната производится таким образом, чтобы конденсат мог стекать вниз (ребра жесткости должны быть расположен вертикально, а не продольно).

При установке теплицы для дачи или навеса важно учитывать несущую способность каркаса во избежание деформации конструкции.

Монтаж монолитного и профильного поликарбоната

Монолитный полимер отличается сплошной структурой. Он ударопрочен, выдерживает большие нагрузки. Широкую популярность завоевали навесы из поликарбоната и светопрозрачные кровли, защитные ограждения, рекламные конструкции, дизайнерские и отделочные элементы.

Он ударопрочен, выдерживает большие нагрузки. Широкую популярность завоевали навесы из поликарбоната и светопрозрачные кровли, защитные ограждения, рекламные конструкции, дизайнерские и отделочные элементы.

Монтаж монолитного поликарбоната производится двумя способами – сухим и влажным.

- Влажный способ. Предполагает нанесение специальной полимерной замазки по периметру крепления. Затем сверху укладывают лист, плотно прижимая его по краям (не забываем про зазоры в 2 мм). Излишки замазки удаляются. Крепление листа осуществляется по углам или длинным сторонам. По сторонам наносится герметик. Для того, чтобы конструкция выглядела аккуратной и завершенной, на герметик укладываются уголки или деревянные панели.

- Сухой способ. Используется чаще, считается более чистым и аккуратным. Установка панелей осуществляется без использования клеевых растворов. Крепление производится с помощью гаек и болтов.

Для герметизации используются резиновые прокладки. При монтаже не забываем оставлять зазоры, также желательно использовать листы квадратной формы, так как при большой длине панели снижается ее прочность. Таким способом предпочтительно монтировать большие козырьки из поликарбоната, навесы, элементы кровли и другие конструкции, где требуется повышенная прочность.

Для герметизации используются резиновые прокладки. При монтаже не забываем оставлять зазоры, также желательно использовать листы квадратной формы, так как при большой длине панели снижается ее прочность. Таким способом предпочтительно монтировать большие козырьки из поликарбоната, навесы, элементы кровли и другие конструкции, где требуется повышенная прочность.

Профилированный поликарбонат монтируют внахлест, так, чтобы листы перекрывали друг друга на 1-2 профиля. Крепеж устанавливается в гребни каждой четной волны. Листы располагают волнами вдоль скатов.

Крепление поликарбоната

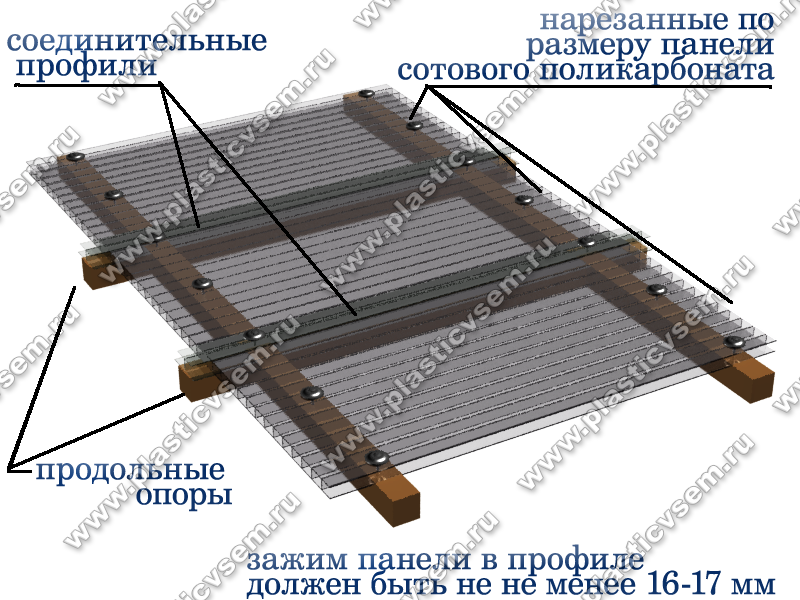

Монтаж сотового поликарбоната, а также монолитного и профилированного осуществляется с применением специальных профилей, также изготовленных из полимера. Они позволяют создавать надежные и герметичные соединения, которые не нарушают прозрачность конструкции. Они также имеют высокую пластичность и подходят для изготовления арочных конструкций.

Существует несколько типов профилей:

- Торцевой. Защищает кромки листа от влаги, мусора, придает конструкции завершенный и аккуратный вид.

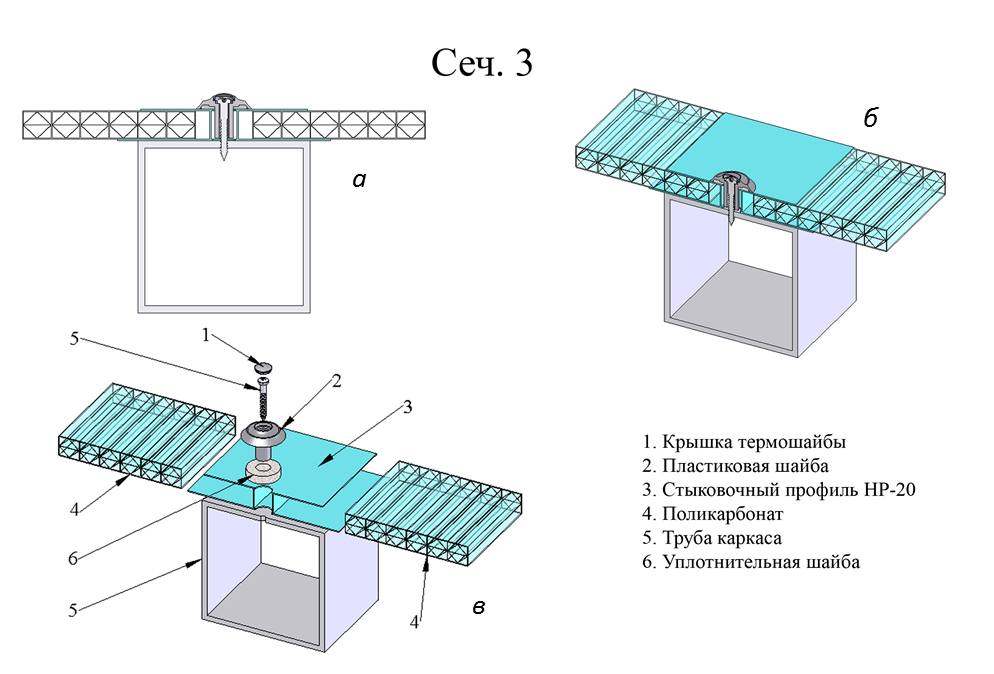

- Соединительный (разъемный и неразъемный). Применяется для крепления листов встык.

- Пристенный. Крепит панель к стене.

- Угловой. Позволяет соединять листы под углом в 90 градусов.

- Коньковый. Предназначен для соединения листов в коньке крыши.

Для герметизации стыков применяют резиновые уплотнители.

Все элементы выпускаются в соответствии с основными цветами и толщинами поликарбонатных листов.

Монтаж поликарбоната к каркасу производится при помощи саморезов и термошайб. Осуществляя крепление, необходимо помнить:

- Сверлить отверстие под саморез необходимо производить не ближе, чем на 4 см к краю листа.

- Диаметр отверстия под саморез делают на 2-3 мм больше, чем крепежный элемент, чтобы избежать деформации при термическом расширении материала.

- Расстояние между крепежными элементами зависит от толщины листа. При толщине 8-10 мм оно должно составлять 40-50 см.

- Если лист имеет большую длину, отверстия необходимо делать овальной формы, продольная ось должна быть направлена вдоль по длине листа.

- Монтаж сотового поликарбоната предполагает сверление отверстий между ребрами жесткости.

- Шуруп закручивается строго под углом 90 градусов без перетягивания листа.

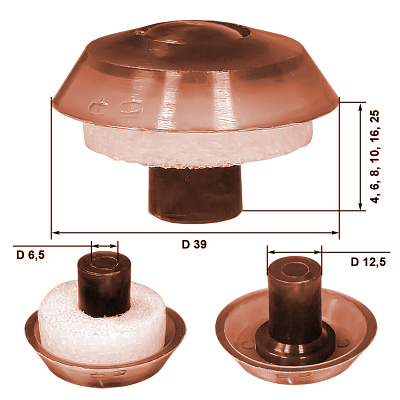

- Герметичность крепления обеспечивают специальные термошайбы с защелкивающейся крышкой. Длина ножки термошайбы должна соответствовать толщине листа.

Набор инструментов

Специальных инструментов для монтажа поликарбоната не требуется. Для работ необходимо иметь нож, пилу или лобзик, молоток, шуруповерт и отвертку. Также должен присутствовать набор комплектующих и крепежных элементов – саморезы, термошайбы, уплотнители, профили, перфорированная лента, герметик.

Вы можете осуществить монтаж своими руками, но гораздо быстрее и профессиональнее это сделают наши сотрудники. Мы предлагаем доступные цены и длительную гарантию качества.

инструкция по монтажу на деревянный каркас своими руками, подробно на видео и фото

Поликарбонат является современным и универсальным материалом. Поликарбонат является полупрозрачным, крепким, гибким и разнообразным по цвету материалом. Кроме того, он очень прост в монтаже, поэтому поликарбонат используется дачниками для возведения парников и самодельных теплиц из поликарбоната. Сегодня выпускается поликарбонат двух видов – монолитный и сотовый. Наша статья расскажет все о монолитный поликарбонат – монтаж.После установки плоских, наклонных и скатных конструкций – произведите закрепление монолитного поликарбоната на рамы. При этом рекомендуется использовать «влажный» или «сухой» методы.

Если вы выбрали «влажный» метод установки, то вам понадобится полимерная замазка. Ее необходимо будет распределить по всей плоскости рамы. Поверх укладываем монолитный поликарбонат. При этом обязательно оставьте зазор в 2 миллиметра – для микроклимата. Затем следует плотно прижать материал к основе, удалив лишнюю замазку. В виде альтернативы замазке можно использовать резиновые прокладки.

Ее необходимо будет распределить по всей плоскости рамы. Поверх укладываем монолитный поликарбонат. При этом обязательно оставьте зазор в 2 миллиметра – для микроклимата. Затем следует плотно прижать материал к основе, удалив лишнюю замазку. В виде альтернативы замазке можно использовать резиновые прокладки.

Для закрепления листов вы можете использовать как все четыре стороны материала, так и две – наиболее длинные. Обязательно покройте стыки силиконовым герметиком. Чтобы это выглядело более эстетично – закрепите деревянные бруски или пластик на силиконовой основе. Такой способ чаще всего применяется для деревянных и металлических конструкций.

Технологии монтажа быстро развиваются. Уже сегодня можно встретить еще один способ, как крепить поликарбонат к металлической каркасной конструкции. Уложите резиновый уплотнитель на обе стороны и покройте крепление слоем герметики. Такие действия необходимы для обеспечения герметизации как снаружи, так и внутри.

Наиболее распространенным методом является «сухой» метод. Он является более эстетичным и чистым. Как правило, к его использованию прибегают – если площадь поверхности большая, к примеру, в случае с парниками из поликарбоната. При этом используются дополнительные комплектующие – это профили и резиновые прокладки с уплотнителями. В работе не рекомендуется использовать клеящий материал. Процесс крепления подразумевает иную специфику – использование гаек, шурупов и болтов.

Такая система подойдет для установки перегородок, звуковых каналов или шлюзов для света. Главная особенность – это угол наклона, благодаря которому влага проходит сквозь верхний слой защиты и стекает по дренажным каналам.

Особое внимание уделите сторонам листа. Самым лучшим вариантом для остекления будет квадрат. Если форма листа прямоугольная – то при увеличении параллельных сторон, лист теряет свою защиту. Кроме того, по мере увеличения длины листа – нагрузка ложится на все стороны материала.

Современный противоударный пластик сильно прогибается, в отличие от стекла. Однако это никак не влияет на остеклении – прогибы быстро исчезают при устранении нагрузки. Пластик с высокой гибкостью нуждается в просторных пазах и глубоком монтаже. Все это необходимо для устойчивой посадки. Если лист будет сильно прогибаться – то он может выпасть. Читайте также: «Веранда из поликарбоната своими руками».Коэффициент теплового расширения монолитного поликарбоната довольно высок. Именно поэтому возникает необходимость оставлять большие зазоры, которые препятствуют выгибанию листа.

Монтаж сотового поликарбоната

Листы материала легко сверлить и резать. Сотовый поликарбонат, толщина которого составляет 4–10 миллиметров разрезается простым ножом. Если же необходимо сделать ровный срез, то вам понадобится высокооборотная пила или электрический лобзик (прочитайте также: «Сотовый поликарбонат: характеристики»).

Сотовый поликарбонат – монтаж

В процессе монтажа крыши из поликарбоната, используются сверла из металла. Просверлите отверстия между ребер, обязательно оставляя 4 сантиметра от краев листа. Чтобы не было вибрации при резке поликарбоната поддерживайте материал. Произведя распил – удалите всю накопившуюся в полостях стружку. Торцы панелей, расположенные сверху следует закрыть алюминиевой лентой. При закрытии нижних торцов используйте перфорированную ленту. Это предотвратит попадание пыли и влаги. Если вы используете арочную конструкцию – то закройте оба торца перфорированной лентой. Ни в коем случае не оставляйте ни один торец сотового поликарбоната открытым. В противном случае произойдет уменьшение срока службы материала, а также снизится его прозрачность (прочитайте также: «Обрешетка под поликарбонат»).Помните, что запрещается использовать канцелярский скотч для проклейки торцов материала.Никогда не герметизируйте нижние края листов! (важно знать: «Как и чем склеить поликарбонат»).

Сотовый поликарбонат обладает ребрами жесткости, которые расположены вдоль длины листа.

Располагайте конструкцию так, чтобы конденсат стекал по каналам и испарялся:

- вертикальная установка – такое же расположение ребер жесткости;

- скатная установка — вдоль ската;

- арочная конструкция имеет ребра жесткости, которые располагают по дуге.

Радиус изгиба поликарбонатного листа указан производителем. Максимальный порог прописан в инструкции по монтажу поликарбоната.

Крепим панели

Осуществляйте точечное крепление листов сотового поликарбоната к каркасу. При этом используйте саморезы и специальные термошайбы.

Термошайба представляет собой пластиковую шайбу на ножке. Ее высота соответствует толщине панели. Термошайба имеет уплотнительную шайбу и защелкивающуюся крышку. Благодаря этому обеспечивается герметичное крепление панели. Кроме того, наличие прилегающей к каркасу ножки термошайбы, исключает смятие панели. Следует оставить отверстие на несколько миллиметров шире. Это необходимо для термического расширения. Расстояние между креплениями должно составлять от 30 до 40 миллиметров.

Ее высота соответствует толщине панели. Термошайба имеет уплотнительную шайбу и защелкивающуюся крышку. Благодаря этому обеспечивается герметичное крепление панели. Кроме того, наличие прилегающей к каркасу ножки термошайбы, исключает смятие панели. Следует оставить отверстие на несколько миллиметров шире. Это необходимо для термического расширения. Расстояние между креплениями должно составлять от 30 до 40 миллиметров.

Осуществляя монтаж поликарбоната на деревянный каркас, рекомендуется использовать разъемные или неразъемные, цветные и прозрачные профили из листового поликарбоната.Ни в коем случае не закрепляйте жестко панели. Следите за тем, чтобы не было перетягивания саморезов. Все это позволяет избежать деформации материала!

- Установка с использованием неразъемных профилей

Новинка для навесов, козырьков. Толщина 0,8 мм.» src=»//www.youtube.com/embed/x3pdp6-X2Vo?feature=oembed» frameborder=»0″ allowfullscreen=»»>

Вставьте панели в паз профиля, аналогичный толщине листа материала. Затем закрепите профиль на продольную опору. Для этого используйте саморезы и термошайбы.

- Сборка с использованием разъемных профилей

Строение разъемного профиля: верхняя защелкивающаяся крышка и нижняя основная часть. При монтаже разъёмного профиля просверлите отверстия в нижней части. Диаметр каждого из них должен быть больше размера самореза (расстояние между отверстиями должно составлять 30 сантиметров). Затем прикрепите нижнюю часть на продольную опору каркаса. Нанесите на основную часть разъемного профиля герметик, после чего уложите листы с двух сторон. При этом оставьте термический зазор в 5 сантиметров. Положите сверху крышку профиля и защелкните ее, используя деревянную киянку. Наконец, закройте торцы при помощи специальной заглушки.

Наконец, закройте торцы при помощи специальной заглушки.

В зимнее время года монтаж должен осуществляться при учете термической деформации.

Обратите внимание на фото- и видеоматериалы, которые расскажут о проведении монтажа. Надеемся, наша статья ответила на вопрос «Поликарбонат – монтаж своими руками».

Крепление поликарбоната монолитного и сотового

Еще совсем недавно к появлению на рынке синтетического материала под названием поликарбонат потребитель относился весьма настороженно, предпочитая использовать проверенные временем технические решения в области строительства, дизайна, рекламы. Однако в последние годы ситуация на рынке материалов изменилась, а поликарбонат стал незаменимым помощником для тех, кто связал свою профессиональную деятельность с созданием объектов архитектуры, ремонтом и художественным оформлением помещений.

Однако в последние годы ситуация на рынке материалов изменилась, а поликарбонат стал незаменимым помощником для тех, кто связал свою профессиональную деятельность с созданием объектов архитектуры, ремонтом и художественным оформлением помещений.

Сегодня этот прочный и красивый материал применяют повсюду: в конструкциях автобусных остановок, навесов и рекламных сооружений, при остеклении фасадов промышленных зданий, теплиц и оранжерей, для создания внутреннего интерьера офисов и жилых домов. Конструкции, в которых используется поликарбонат, выглядят стильно и современно, при условии, если его интеграция в тело конструкции выполнена грамотно и профессионально.

Одним из признаков, по которому можно судить о надежности и долговечности всего сооружения, является правильное крепление поликарбоната.

Как известно, существует два типа поликарбоната: монолитный и сотовый. Каждый из этих видов имеет свои особенности монтажа и фиксации к каркасу сооружения.

Крепление монолитного поликарбоната

Монолитный поликарбонат, благодаря своим высоким прочностным характеристикам, часто используется в ответственных конструкциях вместо обычного остекления. Поэтому одним из вариантов его крепления является классический способ установки стекла в проем. В качестве поддерживающего каркаса в этом случае выступает либо оконная рама, либо специальные держатели и фиксаторы. Иногда листы поликарбоната вставляют в промежуточные конструкции-экраны, которые уже непосредственно монтируются на каркас.

Поэтому одним из вариантов его крепления является классический способ установки стекла в проем. В качестве поддерживающего каркаса в этом случае выступает либо оконная рама, либо специальные держатели и фиксаторы. Иногда листы поликарбоната вставляют в промежуточные конструкции-экраны, которые уже непосредственно монтируются на каркас.

В случае если необходимо обеспечить герметичность остекления, применяют «влажный» способ установки поликарбоната, который заключается в том, что на все места его соприкосновения с поверхностью каркаса наносится замазка на основе совместимого с поликарбонатом полимера.

После того, как поликарбонат садится на замазку все места соприкосновения дополнительно обрабатываются силиконовым герметиком.

«Сухой» способ установки подразумевает использование вместо замазки резиновых уплотнителей, а также специальных фиксирующих профилей, обеспечивающих плотное соприкосновение панелей поликарбоната с конструкцией каркаса. Каждый из этих способов имеет свою специфику.

«Мокрый» способ монтажа:

- позволяет добиться наибольшей герметичности конструкции;

- имеет меньшую стоимость за счет отсутствия дополнительных элементов;

- является более трудоемким в производстве работ.

«Сухой» способ монтажа:

- является более технологичным и простым;

- имеет более высокую стоимость;

- обеспечивает простоту обслуживания остекления в дальнейшем. Уход сводится к проверке узлов фиксации прижимных элементов.

Вне зависимости от выбранного способа крепления монолитного поликарбоната к каркасу обязательно необходимо предусмотреть возможность свободного хода при температурном расширении материала. Во избежание порчи и деформации, размеры полимерного листа должны быть меньше размеров конструкции каркаса на 3-5 мм.

Крепление сотового поликарбоната

В сравнении с монолитным, сотовый поликарбонат обладает более низкими прочностными характеристиками, стоит дешевле и имеет и более широкую область применения. Соответственно и способов крепления такого материала больше. Например, при остеклении теплиц, беседок, оранжерей нет необходимости прибегать к классическому способу монтажа светопрозрачных элементов. В этом случае для фиксации листов полимера достаточно выполнить их точечное крепление при помощи обычных саморезов с термошайбами.

Соответственно и способов крепления такого материала больше. Например, при остеклении теплиц, беседок, оранжерей нет необходимости прибегать к классическому способу монтажа светопрозрачных элементов. В этом случае для фиксации листов полимера достаточно выполнить их точечное крепление при помощи обычных саморезов с термошайбами.

Термошайба – это крепежная деталь, специально предназначенная для монтажа сотового поликарбоната. Она состоит из трех частей: пластиковой шайбы с ножкой, уплотнителя и крышки.

Длина ножки подбирается равной толщине листа полимера, что защищает его от возможной деформации и продавливания. Уплотнительное кольцо не позволяет влаге проникнуть внутрь пустотной панели, а крышка закрывает шляпку металлического самореза, обеспечивая его герметизацию и не допуская передачи холода через металл.

Процесс крепления поликарбоната начинают с разметки листа и сверления в нем отверстий под термошайбы. Разметку производят из расчета расположения саморезов на расстоянии 35-40 см друг от друга и не менее 4 см от края листа. Отверстия выполняют металлическим сверлом. Центр отверстия должен располагаться между ребрами жесткости сотового полимера, а его диаметр превышать диаметр ножки термошайбы на 2-3 мм.

Отверстия выполняют металлическим сверлом. Центр отверстия должен располагаться между ребрами жесткости сотового полимера, а его диаметр превышать диаметр ножки термошайбы на 2-3 мм.

Дальнейший процесс монтажа сотового поликарбоната прост. В просверленные отверстия необходимо вставить термические шайбы и при помощи саморезов надежно закрепить панели полимера к конструкциям каркаса. Ориентировать листы поликарбоната нужно так, чтобы обеспечить естественный сток конденсата из пустот. При этом верхний торец панели необходимо закрыть сплошным профилем, а нижний – перфорированным.

Крепление при помощи профилей

Крепление поликарбоната к металлу лучше всего осуществлять при помощи специальных фирменных профилей. Конструкции профилей бывают разъемные и неразъемные. Каждая из конструкций имеет ряд особенностей.

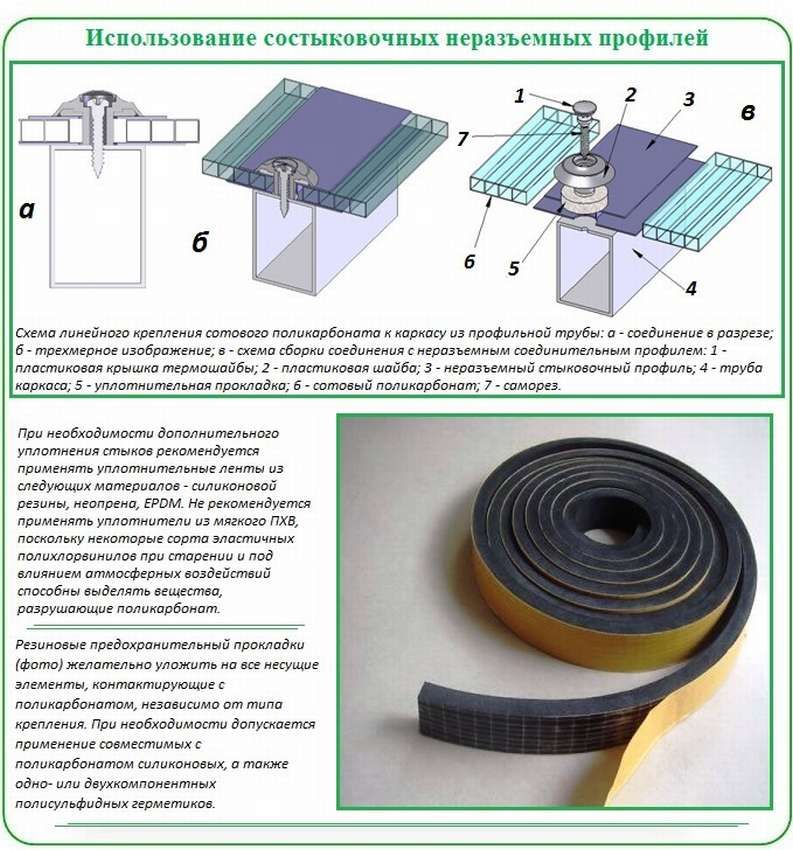

- Неразъемный профиль служит только для соединения листов поликарбоната между собой, при этом его конструкция не обеспечивает ни надежной фиксации, ни высокой степени герметичности узла.

Неразъемный профиль не является несущим элементом. Такой метод соединения считается относительно дешевым, но довольно сложным в исполнении, особенно, если высота монтируемой панели достаточно велика.

Неразъемный профиль не является несущим элементом. Такой метод соединения считается относительно дешевым, но довольно сложным в исполнении, особенно, если высота монтируемой панели достаточно велика. - При использовании профиля разъемного типа его базовая часть крепится к каркасу сооружения, а панели поликарбоната прижимаются к ней наружной крышкой при помощи шурупа или защелки. Такой способ соединения полимерных панелей считается более технологичным и надежным. В том случае, если ширина панелей поликарбоната не превышает 1 м, можно обойтись без дополнительных точечных креплений к каркасу. Панели будут надежно удерживаться конструкцией профиля.

- Разъемный профиль с алюминиевой основой сам по себе может выступать в качестве легкого каркаса для небольших сооружений арочного типа, таких как теплицы и навесы. В зависимости от толщины листа панели поликарбоната ее ширина должна составлять 600-700 мм. При использовании алюминиевого профиля в качестве элементов каркаса плоских горизонтальных навесов ширина панелей поликарбоната ограничивается размером 500 мм.

В этом случае профиль выполняет функцию продольных прогонов, укладываемых на основные несущие балки.

В этом случае профиль выполняет функцию продольных прогонов, укладываемых на основные несущие балки.

Хорошо объясняет крепление поликарбоната к металлу видео ниже. Для фиксации полимерных листов специалисты используют саморезы с термошайбами. Соединение панелей между собой производится при помощи неразъемного пластикового профиля.

Монтаж кровли из монолитного поликарбоната

Инструкция по монтажу монолитного поликарбоната

Монтаж сотового поликарбоната Монтаж монолитного поликарбонатаКраткое содержание инструкции:

Сегодня во многих строительных, ремонтных, реставрационных работах применяются поликарбонатные листы с монолитной структурой. Материал обладает большим спектром полезных свойств и качеств:

- Ударопрочностью.

- Пожаробезопасностью.

- Легкостью.

- Устойчивостью к негативному воздействию окружающей среды.

- Химической стойкостью.

- Возможностью применять практически все виды обработок с использованием обычных инструментов.

Чтобы постройки из поликарбонатных листов были долговечными, эстетичными, устойчивыми и надежными, необходимо соблюдать определенные правила при монтажных работах. Данная статья содержит подробную информацию об основных методах работы с ПК листами и будет полезна многим начинающим и опытным строителям.

При установке листов монолитного поликарбоната применяют сухой и влажный методы.

Влажный метод монтажа

При влажном методе установки поликарбонатных листов используется полимерная замазка, исполняющая роль демпфера (показатель адгезии монолитного ПК к полимерной замазке и другим видам герметиков равен нулю).

Производственный процесс происходит следующим образом:

- Наносим раствор по всей поверхности рамы.

- Сверху укладываем монолитный ПК с зазором в 2 мм для создания оптимального микроклимата.

- Плотно прижимаем материал к основе и удаляем лишнюю замазку.

Альтернативным вариантом замазки является применение резиновых прокладок.

Монтаж сухим методом

Сухой монтаж исключает использование герметических веществ (герметиков, замазок и т.д.). Герметизация проводится посредством различных метизов, в которые входят:

- Уплотнительные крышки.

- Профили.

- Саморезы, болты с гайками, шайбы и другие механические элементы.

Данный метод широко используется при строительстве объектов больших размеров. Монтаж заключается в укладывании ПК листов в местах крепления на резиновые уплотнители или специальную уплотняющую ленту, которые должны быть прикреплены к опорной конструкции. Возможно крепление листа к специальным профилям, оснащенным уплотняющей лентой. В результате панель надежно прижимается к опоре, имея защиту от жесткого давления, влаги, загрязнений.

Коэффициент линейного расширения монолитного ПК достаточно высокий, поэтому, при монтажных работах с листами, необходимо оставлять большие зазоры, которые помогают избежать деформации панелей.

Работы по проектированию должны учитывать размещение:

- Дренажной системы, отводящей влагу.

- Стоков воды по внутренним каналам опорных рам без попадания на наполнители.

Тщательно подготовленный проект позволяет добиться высокой герметичности и водонепроницаемости. Данные показатели особенно важны при возведении светопрозрачной кровли, защищающей пространство от дождевых и снеговых осадков.

При монтаже монолитных ПК листов необходимо соблюдать следующие правила:

- Изгиб панелей не должен превышать минимально допустимый радиус изгиба, который индивидуальный для каждой толщины листа.

- Опоры и крепления должны соответствовать максимально разрешенным нагрузкам.

- Располагать лист на опорную арку нужно внахлест с расстоянием 15-25 мм от края (данный показатель зависит от размера листа).

- Необходимо оставлять зазор на тепловое расширение.

Расчет размера теплового расширения

Коэффициент температурного расширения у ПК листов составляет 0,067 мм на 1 градус для 1 кв. м. площади. Это означает, что при изменении температуры на 1 градус, линейный метр листа уменьшается или увеличивается на 0,067 мм. Следует учесть, что у поликарбоната бронзового, серого, синего, черного цвета и других темных оттенков коэффициент равен 0,14 мм (вдвое выше, чем у прозрачных и белых листов).

м. площади. Это означает, что при изменении температуры на 1 градус, линейный метр листа уменьшается или увеличивается на 0,067 мм. Следует учесть, что у поликарбоната бронзового, серого, синего, черного цвета и других темных оттенков коэффициент равен 0,14 мм (вдвое выше, чем у прозрачных и белых листов).

Чтобы рассчитать размер теплового расширения нужно:

- Определить максимальный показатель перепада годовой температуры.

- Умножить полученный показатель на коэффициент линейного расширения для используемого вида поликарбоната.

Например, зазор при монтаже белых и прозрачных панелей в жесткой конструкции длиной 1 м при годовой разнице температур в 80 градусов (от -30 до +50) должен составлять 5,36 мм (0,067х1х80=5,36 мм).

Подготовка монолитного ПК к монтажу

Резка

При распиловке ПК листов используют обычные циркулярные пилы. Чтобы произвести работы быстро и качественно необходимо максимально сократить расстояние между лезвием инструмента и поверхностью материала.

Механические способы обработки

Монолитный ПК подвержен практически всем видам обработок (пилению, сверлению и т.д.). Единственным нюансом является низкая температура плавления материала. Рекомендуем при применении высокоскоростных методов механической обработки делать паузы для остывания полотна.

Крепеж монолитных ПК листов

- Для крепежных работ с ПК листами используются саморезы с резиновыми уплотняющими шайбами. Крепеж осуществляется по всей обрешетке с расстоянием друг от друга 40-60 см.

- Каждый саморез вставляется в заранее просверленное отверстие, диаметр которого на 2 мм больше, чем диаметр самореза.

- Для металлических поверхностей применяют саморез с буром. В деревянных покрытиях используют шурупы для дерева.

- Все саморезы должны иметь устойчивость к коррозии, быть оснащены оцинкованными наконечниками из нержавеющего металла.

- Допускается свисание краев панели в диапазоне от 3 до 10 см.

Дополнительные рекомендации

Сверление поликарбоната осуществляется при небольшой скорости сверлами для легких металлов и дерева. Во время работы панель не должна перегреваться и не должно образовываться острых кромок. Периодические остановки дадут возможность остыть материалу и исключат дополнительное внутреннее напряжение. Следует учесть, что расстояние от края панели и края отверстия равняется 20 мм.

Во время работы панель не должна перегреваться и не должно образовываться острых кромок. Периодические остановки дадут возможность остыть материалу и исключат дополнительное внутреннее напряжение. Следует учесть, что расстояние от края панели и края отверстия равняется 20 мм.

Сферы применения поликарбоната

Вопросы и ответы по монтажу

Крепление монолитного поликарбоната — Кровля и крыша

Поликарбонат на сегодняшний день пользуется огромной популярностью, что легко объясняется характерными ему качествами. Материал легок и гибок, прозрачен, как стекло, и прочен, как металл. Кроме того поликарбонат способен выдерживать температуру от -45 до +120 0 С.

В связи с этим применение поликарбоната имеет достаточно широкий спектр. Он отлично подходит для изготовления арочных и купольных навесов, различных козырьков и лестничных ограждений, рекламных конструкций, теплиц и заборов.

Ориентировка панелей

Ребра жесткости листов поликарбоната распределяются по длине. Чтобы добиться максимальной прочности конструкции, необходимо правильно расположить полые каналы:

Чтобы добиться максимальной прочности конструкции, необходимо правильно расположить полые каналы:

- Если панель устанавливается вертикально, то каналы располагаются по вертикали.

- В дугообразных конструкциях каналы должны быть параллельны линии изгиба.

- В конструкциях наклонного типа – по направлению ската.

При изготовлении внешних конструкций следует использовать поликарбонат, у которого с наружной стороны имеется защита от ультрафиолетовых лучей в виде пленки из специальных веществ. На ней производитель указывает всю необходимую информацию. Для правильного расположения листов поликарбоната пленку не снимают в процессе монтажа.

Угол наклона

Плоские крыши из поликарбоната должны иметь определенный угол наклона. Если длина конструкции не превышает 6 метров, то наклон может составлять 5 градусов. В противном случае угол наклона необходимо увеличить.

Допустимый изгиб арки из поликарбоната

С теоретической стороны радиус изгиба арочной конструкции может быть не более значения, которое составляет 150 толщин используемого материала.

Для каждого вида поликарбоната на защитной пленке производитель указывает соответствующие параметры. Поэтому лучше всего ориентироваться на эти данные.

Инструменты для резки поликарбоната

Резать поликарбонат лучше всего специальными инструментами:

- Панели толщиной не более 1 см режут строительным ножом. Однако при больших объемах работы таким инструментом лучше не пользоваться.

- Наиболее доступным инструментом является электролобзик.

- Если есть возможность приобрести высокоскоростную пилу с упором, то стоит обратить внимание на зубчики лезвия. Они должны быть мелкими, не разведенными и иметь покрытие из твердого сплава.

- При резке поликарбоната ленточной пилой также необходимо знать соответствующие параметры. Допускается использовать ленту шириной не больше 2 см и толщиной не больше 1,5 мм. Зубья должны располагаться с шагом не более 3,5 мм, а скорость резки не должна превышать 1000 метров в минуту.

Перед выполнением резки лист поликарбоната следует хорошо зафиксировать, чтобы избежать образования вибрации. Стружку, которая образовалась в процессе резки, необходимо сразу удалить.

Стружку, которая образовалась в процессе резки, необходимо сразу удалить.

Правила сверления отверстий

Отверстия в поликарбонате следует сверлить между ребрами жесткости. Расстояние от кромки должно быть не меньше удвоенного диаметра сверла.

Условия сверления отверстий следующие:

- Заточка сверла должна иметь угол 30 0 .

- Сверлить отверстия необходимо строго под прямым углом со скоростью не более 40 м/мин.

- Диаметр отверстия нужно выбрать так, чтобы он превышал аналогичный параметр крепежного элемента на 3 мм.

- Работу следует периодически прерывать, чтобы удалить образующуюся стружку и охладить сверло.

Процесс герметизации торцов листа

На время хранения и транспортировки поликарбоната производитель защищает торцы листов временным скотчем, который обязательно удаляют перед началом герметизации.

Герметизация верхних кромок материала выполняется с помощью клейкой алюминиевой ленты, для герметизации нижних торцов используют перфорированную ленту. Если торцы не вставляются в паз или профиль, то их поверх ленты закрывают торцевым профилем. При этом в нижнем профиле обязательно делают отверстия на расстоянии 30 см друг от друга, через которые будет стекать конденсат.

Если торцы не вставляются в паз или профиль, то их поверх ленты закрывают торцевым профилем. При этом в нижнем профиле обязательно делают отверстия на расстоянии 30 см друг от друга, через которые будет стекать конденсат.

Конструкции арочного типа предполагают герметизацию всех кромок по аналогии с нижним торцом.

Крепление сотового поликарбоната к металлическому каркасу

Крепеж поликарбонат к металлу необходимо выполнять элементами, которые имеют на конце бур из нержавеющей стали или оцинкованный наконечник. В обязательном порядке применяются уплотнительные резиновые шайбы или термошайбы.

При решении вопроса, на каком расстоянии крепить поликарбонат, стоит помнить, что крепежные элементы располагаются на расстоянии 40-60 см друг от друга. При этом вкручивать саморез нужно строго под прямым углом, не прилагая особых усилий в конце закручивания. Это поможет избежать деформации поверхности.

Правила крепления монолитного поликарбоната

Для решения вопроса, как правильно крепить поликарбонат к металлу, применяют несколько способов.

Крепление на раму

Можно выполнить крепление монолитного поликарбоната к металлическому каркасу в виде рамы. Главное условие – в раме необходимо сделать пазы глубиной до 2,5 см.

Для фиксации листа в раме можно воспользоваться одним из двух способов:

- При влажном способе края рамы и уплотнители обрабатывают полимерной замазкой или силиконовым герметиком. Такой вариант может использоваться на деревянных или металлических рамах.

- Сухой способ подразумевает применение крепежных элементов, таких как шурупы, болты, гайки, саморезы и пресс-шайбы. Этот вариант имеет одну особенность: обязательное наличие резиновых прокладок или пластиковых профилей, в которых отсутствуют пластификаторы. Не допускается приклеивание уплотнителя к листу поликарбоната. Крепежные элементы должны располагаться на расстоянии 0,5 метра друг от друга. Рекомендуемый отступ от кромки составляет не меньше 2 см. С помощью этого способа можно решить проблему, как закрепить поликарбонат на навесе.

Использование опоры или обрешетки для крепления панелей

Если материалом покрывается большая площадь, то для крепления монолитного поликарбоната можно использовать крепежные элементы, как в случае с рамой.

Конструкции небольшого размера покрываются поликарбонатом с применением полиамидного клея или двухстороннего скотча. Наружные работы можно выполнять силиконовым клеем, который более устойчив к различным атмосферным явлениям.

В том случае, когда необходима повышенная прозрачность крепления, можно воспользоваться клеем на основе полиуретана. Однако перед его использованием склеиваемые поверхности обезжиривают изопропиловым спиртом.

Разновидности крепежа для крепления поликарбоната к металлу

Точечный крепеж для поликарбоната к металлическому каркасу выполняется с помощью термошайб. Расстояние между крепежными элементами не должно превышать 30-40 см.

Такой способ имеет один недостаток, внутри помещения внешний вид может быть не очень привлекательным. Это происходит по причине несоответствия соединительных профилей и каркаса.

Это происходит по причине несоответствия соединительных профилей и каркаса.

Профильное крепление подразумевает фиксацию на металлическом каркасе алюминиевых или поликарбонатных соединительных профилей, в которые в последствие вставляют панели. В этом случае необходимо знать, как крепится поликарбонат к металлу.

Недостатком этого способа можно назвать выход панели из пазов при повышенной нагрузке на поверхность из поликарбоната.

Смешанное крепление поликарбоната предполагает использование обоих вариантов с целью компенсации их недостатков.

Материалы для крепления панелей

Для решения задачи, как прикрепить поликарбонат к металлу, нужно использовать следующее:

- Разные виды профиля, включая торцевой, угловой, соединительный, пристенный и коньковый.

- Крепежные элементы в виде термошайб и мини-шайб.

- Разные виды заглушек.

- Клейкая лента для торцов, включая перфорированную ленту для нижних кромок.

- Уплотнители для профиля.

Виды профилей и их назначение

- С помощью торцевых профилей защищают кромки поликарбоната, причем короткая полочка всегда располагается снаружи.

- Соединительные профили могут быть разъемными универсальными или сплошными Н-образными. Они предназначены для соединения кромок панелей. Важно помнить, что на каркас могут крепиться только разъемные профили.

- Угловой профиль позволяет соединять элементы под прямым углом.

- Пристенный профиль дает возможность плотно примкнуть панель к стене. Может использоваться в качестве торцевого профиля.

- Коньковый профиль необходим для соединения панелей на коньке крыши при условии, что элементы соединяются под углом больше, чем 90 0 .

Разновидности термошайб

Крепление поликарбоната к металлу выполняется разными видами термошайб. Эти крепежные элементы могут различаться по следующим признакам:

- Конструктивные особенности позволяют выделить индивидуальные и универсальные термошайбы.

В первом случае элемент имеет длину в соответствии с толщиной листа, что предотвращает пережим или деформацию поликарбоната. Второй вариант не имеет ножки, следовательно, может использоваться для материала любой толщины.

В первом случае элемент имеет длину в соответствии с толщиной листа, что предотвращает пережим или деформацию поликарбоната. Второй вариант не имеет ножки, следовательно, может использоваться для материала любой толщины. - В зависимости от материала изготовления крепеж может быть из нержавеющей стали (для покрытия больших участков), из поликарбоната (обеспечивают герметичность соединения без повреждения панели), полипропиленовые (для работ внутри помещения или в тени).

- Мини-шайбы применяются для панелей незначительной толщины.

Чтобы придать конструкции привлекательность, а торцы профилей защитить от попадания воды, пыли и насекомых, необходимо использовать заглушки.

Как правильно крепить панели на навесе

Под воздействием высокой температуры может наблюдаться некоторое изменение поликарбоната, следовательно, необходимо соблюдать определенные правила монтажа:

- Обязательное наличие зазоров.

- Увеличенные отверстия для крепежа.

- Использование термошайб.

- Применение специальных видов профиля.

Чтобы выполнить качественный монтаж панели, необходимо позаботиться о правильном хранении приобретенного материала:

- Укладывать листы следует на ровную поверхность вверх защитной пленкой.

- Высота стопки не должна превышать 2,5 метров.

- Хранить материал следует в сухом проветриваемом помещении вдали от обогревательных приборов.

- Не рекомендуется накрывать материал полиэтиленом.

Кроме того следует помнить, что защитное покрытие снимается с панели только по окончании монтажных работ.

Качество работы во многом зависит от совместимости используемых материалов. Поэтому не допускается использовать с поликарбонатом полиуретан, ПВХ, герметик на основе амина и акрила.

Составляя проект каркаса, следует учитывать различные виды нагрузки, температурное воздействие, размеры используемого материала, допустимый радиус изгиба, направление сточных вод. Очень важно знать, через какое расстояние крепить поликарбонат.

Очень важно знать, через какое расстояние крепить поликарбонат.

Оптимальная температура для работы с поликарбонатом лежит в интервале от +10 до +20 0 С.

При необходимости передвижения по поверхности материала следует использовать опоры, длина которых составляет около 3 метров, а ширина – 0,4 метра. Лучше всего покрыть их мягкой тканью.

Если требуется удалить остатки клея после снятия защитной пленки, то можно воспользоваться нейтральным моющим средством. После очистки можно протереть поверхность мягкой тканью.

Крепеж поликарбоната к металлу: как правильно крепить, как закрепить на навесе к металлическому каркасу, через какое расстояние, как крепится монолитный и сотовый поликарбонат Крепеж поликарбоната к металлу: как правильно крепить, как закрепить на навесе к металлическому каркасу, через какое расстояние, как крепится монолитный и сотовый поликарбонатИсточник: kryshadoma.com

Сегодня становится все более популярным использование в строительных и ремонтных работах поликарбоната. Такой материал славится своими хорошими эксплуатационными свойствами, поэтому многие используют поликарбонат для строительства беседок, навесов и прочих конструкций, при этом, правда, многие сталкиваются с трудностями, связанными с тем, как крепить поликарбонат.

Такой материал славится своими хорошими эксплуатационными свойствами, поэтому многие используют поликарбонат для строительства беседок, навесов и прочих конструкций, при этом, правда, многие сталкиваются с трудностями, связанными с тем, как крепить поликарбонат.

Разновидности материала

Поликарбонат в зависимости от его вида может быть сотовым и монолитным, при этом каждый из типов обладает своими особенностями. Особенность заключается в структуре. Сотовый поликарбонат представляет собой два тонких полимерных листа соединенных продольными перемычками, расстояние между данными перемычками как раз и называют сотами. Монолитный же поликарбонат – это цельнолитой лист, он будет несколько прочнее, чем сотовый, к тому же он практически прозрачен.

Исходя из того, что поликарбонат бывает двух типов, крепление каждого типа выполняется по-разному.

Правила крепления и подготовка листов

Важно знать, что у сотового поликарбоната ребра жесткости располагаются по всей длине листа.

Расположение монолитного листа поликарбоната никак не регламентируется, так как он идет цельнолитым листом.

После того как было определенно расположение листов, производят замер, по которому по необходимости будет выполнена резка листов.

Резка является одной из самых главных операций в монтаже поликарбонатных листов, так как листы производят стандартного размера. Ее выполнение можно назвать делом нетрудным, ведь листы хорошо поддаются резке, если производить ее специальным режущим инструментом. В качестве режущего инструмента может быть использована циркулярная высокоскоростная пила.

Сверление листов сотового поликарбоната является самой сложной операцией, которая требует внимательности. Сверлить отверстие нужно обязательно между ребрами жесткости. В сотовом поликарбонате необходимо обязательно произвести герметизацию торцов, это можно сделать с помощью сплошной склеивающей ленты.

Для того чтобы конденсат мог выводиться, следует проделать несколько отверстий в торцевом профиле.

Способы крепления

Сотовый поликарбонат можно закрепить точечным способом. Такое крепление можно назвать самым простым. Для его выполнения необходимы обычные саморезы с термошайбой. Термошайбы позволяют создать хорошую герметизацию места, где они устанавливаются, к тому же устраняется «мостик холода», и саморез не сминает поверхность.

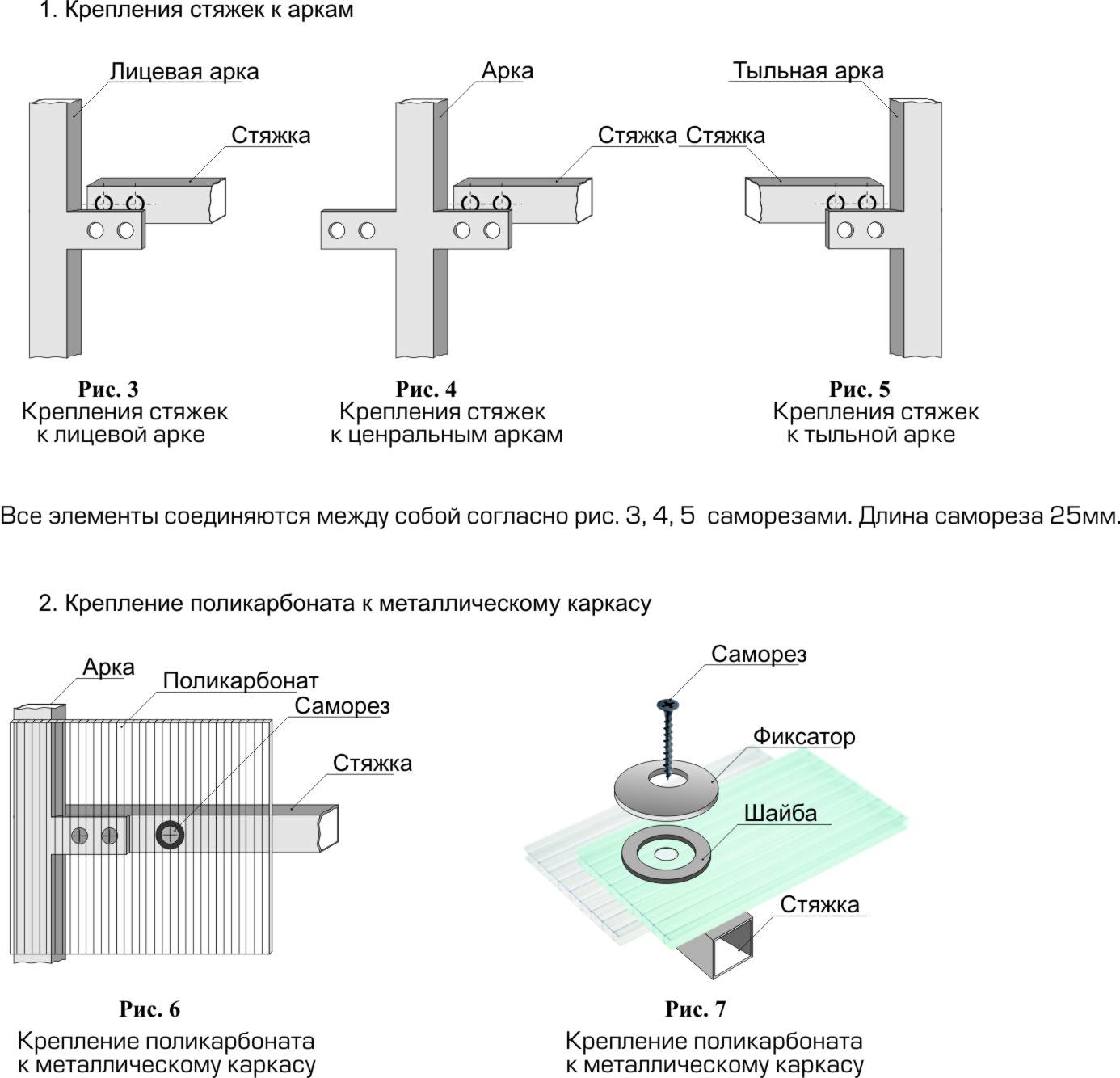

Стыки между листами закрываются с помощью специальных профилей, также при помощи данных профилей закрываются края. Профиль для этих целей может быть разъемным или же неразъемным.

Профиль разъемный включает в себя две основные части – это база и крышка. Закрепление базы к каркасу выполняют, используя саморезы. Шаг между креплениями в данном случае составляет около 30 см, но не меньше. Лист просовывается в базу на 2 см. База закрывается крышкой. Крышка защелкивается достаточно легко.

Неразъемный профиль также закрепляется саморезами с термошайбой к каркасу. Края листа поликарбоната стыкуются, а промежуточные листы крепятся точечным способом.

Способ крепления монолитного поликарбоната

Существуют два вида монтажа поликарбоната монолитного – это сухой и влажный.

- Сухой вид монтажа подразумевает под собой соединение с использованием специальных профилей с резиновой прокладкой. Также используются болты, гайки или саморезы. Такой способ является наиболее аккуратным.

- Влажный способ заключается в креплении листа поликарбоната на специальную смесь, а именно полимерную замазку. После просыхания швы дополнительно промазываются герметичным составом на силиконовой основе. Вместо него можно применить специальную полоску или прокладку для создания герметизации швов.

Если монолитный поликарбонат применяется для создания покрытия на каркасной конструкции, крепление можно сделать аналогичным креплению сотового поликарбоната – точечным способом. При этом шаг между соединением должен составлять около 50 см.

Стыки должны соединяться с учетом изменения размеров из-за перепадов температуры.

Источник: stroysvoimirukami.ru

Монолитный вариант имеет сплошную структуру, как у обычного стекла, но за счет основы в виде полимеров он в разы прочнее и легче того же стекла, и дополнительно имеет повышенную сопротивляемость физическому воздействию благодаря своей гибкости. Такие элементы используются, как полноценная замена стекла в жилых и общественных зданиях, а также торговых, развлекательных и научных комплексах.

Элемент в сотовом исполнении состоит из пары тонких пластин, соединенных между собой специальными ребрами жесткости, пространство между которыми свободно.

Этот материал широко применяется в строительстве, хозяйственных и подсобных помещениях и дачном хозяйстве, особенно в качестве покрытия тепличных комплексов.

Как ориентировать панели

Сотовые элементы поликарбоната вдоль своей длины имеют ребра, обеспечивающие их жесткость, поэтому при монтаже их необходимо всегда располагать таким образом, чтобы пустотелые каналы внутри них имели выход наружу. Это требование продиктовано необходимостью выхода из них конденсата, который может образовываться из-за разности температур.

Это требование продиктовано необходимостью выхода из них конденсата, который может образовываться из-за разности температур.

При монтаже таких пластин в качестве вертикального остекления, ребра обеспечивающие жесткость также располагают вертикально. При закреплении на каркасе в качестве ската или арки, необходимо всегда ориентировать их так, чтобы внутренние пустотелые каналы внутри шли вдоль скатов или по дуге арки соответственно.

Сегодняшняя технология изготовления и монолитных и сотовых панелей подразумевает наличие у каждой из них лицевой и внутренней стороны. Различают их между собой благодаря наличию на первой специального защитного покрытия в виде пленки с маркировкой, которая служит ей защитой до момента полной установки, а на финальном этапе снимается.

При монтаже поликарбонатных панелей в качестве арочной конструкции следует учитывать и никогда не превышать максимальный радиус на изгиб для конкретного типа материала, указанный в его маркировке.

1. Нарезка листов

Нарезка листов

Полимерные плиты поставляются стандартными листами, которые, как правило, всегда имеют большие габариты, нежели требуется, поэтому одной из основных операций с ними является разрезка их на куски с нужными размерами. Эту операцию придется производить и при возведении теплицы и при монтаже крыши из поликарбоната своими руками.

Сама операция по нарезке оптимальных кусков из цельной панели крайне проста, так как материал легко режется. Для этого можно использовать разные инструменты для резки, от ручной ножовки до электрической болгарки или лобзика.

В процессе резки полимера независимо от выбранного инструмента нельзя избежать возникновения вибраций материала при его работе, что может негативно повлиять на качество срезов и привести к проблемам при монтаже и подгонке готовых деталей, вплоть до выбраковки части из них. Поэтому чтобы максимально облегчить себе задачу и нивелировать побочные колебания, материал предварительно надежно фиксируют.

В случае с сотовой конструкцией после раскройки полости в получившихся элементах очищают от стружки, ведь если они останутся засоренными, отвод конденсата будет затруднен и влага будет скапливаться внутри пластин, что особенно опасно при заморозках, так как замерзшая внутри панели вода может ее повредить.

2. Герметизация торцов

Сотовые пластины требуют герметизации своих торцов. Тот, который находится сверху, можно оклеить обычным скотчем, а для герметизации нижнего лучше использовать специальную ленту с перфорацией для стока конденсирующейся внутри листа влаги.

Крепление сотового поликарбоната

1. Как и к чему можно крепить карбонат

Крепить карбонатные плиты можно к конструкциям практически из любого материала, его тип влияет лишь на выбор элементов для крепежа. Как правило, это саморезы по дереву или по металлу со самоврезным жалом, в комплекте к которым идут особые термошайбы с прорезиненой поверхностью.

Термошайбы имеют специальную ножку и подбираются по ее размеру таким образом, чтобы он соответствовал толщине фиксируемой ею панели. Такая конструкция не только защищает конструкцию листа от излишней деформации, но и уменьшает тепловые потери через непосредственный контакт с саморезом, который в этом случае выполняет роль проводника холода через поликарбонат.

Поэтому саморезы с термошайбами являются универсальным креплением независимо от материала несущей поверхности, которая обшивается полимерными панелями.

При монтаже саморезы желательно вставлять в заранее просверленные отверстия в пластике, которые должны отвечать следующим требованиям:

- Во-первых, дырки можно просверливать только между ребрами жесткости, и только на расстоянии от края плиты не меньшем 4 см.

- Во-вторых, отверстия должны предусматривать температурное расширение материала, который должен иметь возможность двигаться на креплениях за счет того, что отверстие в нем на миллиметр–полтора больше чем диаметр ножки термошайбы.

- В случае большой протяженности пластика отверстия в нем для фиксации должны быть непросто большого диаметра, но и продольно вытянутой формы.

- Крайне важно при сверлении соблюсти максимально прямой угол отверстия с погрешностью не более 20 градусов, иначе при фиксации шайбы возникнет перекос, и панель не будет надежно прикреплена на несущую конструкцию.

Зная технологию фиксации поликарбоната, можно легко и надежно обшить им практически любую конструкцию. Однако необходимо еще и владеть технологией стыковки панелей между собой, которая заключает в использование для этих целей специальных элементов – профилей, которые могут быть как фиксированными, так и разъемными.

Первые, применяются с панелями толщиной от 4 до 10 мм. Вторые − профили «Полискреп», способны соединять вместе пластины от 6 до 16 мм в толщину. Съемные профили собираются из пары элементов: нижнего, выполняющего функцию основы, и верхнего – крышки с фиксатором.

Такие соединительные профили из полимера необходимы для сборки арочных или скатных конструкций, но подойдут и для полностью отвесных поверхностей. Один фиксатор соединяет пару панелей шириной от 50 до 105 см, а сам он фиксируется на саморезы. При сопряжении отдельных панелей под углом 90 градусов предусмотрен угловой стыковочный профиль, а в случае примыкания к стене – особый пристенный.

Технология фиксации съемного профиля укладывается в несколько операции:

- Сверление отверстия под саморез в основе.

- Фиксация основы на продольной конструкции и укладка панелей с зазором в 5 мм, требующимся для компенсации теплового расширения материала.

- Защелкивание при помощи деревянной киянки крышки профиля.

- Значение температуры.

2. Можно ли крепить листы внахлест

Часто при обшивании сотовым поликарбонатом теплицы пластины крепятся внахлест одна на другую, вместо применения специальных стыкующих профилей. Такой вариант оптимален и возможен только в случае маленькой толщины листов, которая не превышает 6 мм, так как из-за тонкости такой они обладают повышенной гибкостью, из-за чего могут «гулять» или даже выскакивать из фиксирующего профиля.

А вот толстые полимерные пластины с толщиной 8 мм и более при такой методике будут образовывать сильно заметные «ступеньки» из-за наложения друг на друга, что решается только применением соединяющего профиля.

Следует знать, что крепление поликарбонатных листов методом – внахлест, может привести к следующим последствиям:

- Во-первых, при этом способе всегда будет нарушаться герметичность обшиваемой конструкции, вплоть до сквозняка, полного выдувания внутреннего тепла и даже забивания под обшивку конструкции мусора и осадков;

- Во-вторых, листы, закрепленные в нахлест, испытывают значительно большее воздействие со стороны порывов ветра, а значит, при недостаточно мощной фиксации могут быть им оторваны или сломаны.

Крепление монолитного поликарбоната

1. Как и к чему можно крепить карбонат

Монолитный карбонат имеет два способа крепления, однако оба они требуют основы в виде поддерживающего каркаса, обеспечивающего надежную фиксацию плиты:

- Первый метод – «влажный», подразумевает применение особой полимерной смазки. Монтаж элементов в этом случае организуется с зазорами, компенсирующими расширения материала под воздействием температуры. Такой вариант уместен и при вставке полимерной пластины в деревянную раму. В случае же с каркасом из металла, применяют резиновые прокладки в сочетании с герметиком, который наносится на внутреннюю и внешнюю зажимаемую поверхность.

- Второй метод – «сухого» монтажа, не требует никаких герметиков и дает возможность установки панели прямо на уплотнитель из резины. Так как сама по себе конструкция не является герметичной, в ней предусмотрен дренаж для отвода воды.

2. Можно ли крепить листы внахлест

Поликарбонат – это термопластичный материал, реагирующий на колебания температуры изменением своих размеров. Поэтому в холода он сжимается, а в жару расширяется. При не учете данного факта в процессе крепления листов из него, скорее всего, рано или поздно они будут повреждены.

Поэтому в холода он сжимается, а в жару расширяется. При не учете данного факта в процессе крепления листов из него, скорее всего, рано или поздно они будут повреждены.

Особенно это относится к монолитным элементам из полимера, которые не только имеют больший коэффициент расширения, но и не обладают конструктивной гибкостью в виде пустот и профилей. Поэтому использование их в сочетании с технологией жесткого крепления – внахлест, невозможно.

Значение температуры

Поликарбонат неприхотливый и достаточно выносливый материал и по отношению к окружающей температуре может эксплуатироваться в пределах от –40 до +120 градусов Цельсия. Однако полимер, на основе которого он сделан, под воздействием температуры может как расширяться, так и сжиматься, что выражается в его коэффициенте расширения равном 0,065 мм на один градус температуры для каждого метра листа.

Поэтому для расчета реального расширения нужно вычислить предельный перепад температур за год и умножить его на 0,065 мм. Например, при монтаже в средней климатической зоне с температурами от -40 до +50 градусов

Например, при монтаже в средней климатической зоне с температурами от -40 до +50 градусов

Цельсия зазор должен составлять около 6 мм на каждый погонный метр пластика. В случае окраски нагрев листов увеличивается в среднем на 10 – 15 градусов, а значит и расширяться они будут больше, то есть примерно на 6,5 мм за один метр плиты.

Как крепить поликарбонат правильно — к металлическому, деревянному каркасу и на теплицу Подготовительный этап и как ориентировать панели. Крепление сотового и монолитного поликарбоната. Практические советы.Источник: orcmaster.com

Когда говорят о поликарбонате в обыденной жизни, обычно имеют в виду листовой термопластический полимерный материал, широко используемый в современном строительстве, различных отраслях промышленности, рекламе и в быту. На рынке предлагаются два вида поликарбонатных листов – монолитный и сотовый. Монолитный поликарбонат – это сплошной светопрозрачный лист, по внешнему виду напоминающий стекло, только намного прочнее и легче. Имеет высокую ударопрочность при хорошей гибкости. Сотовый поликарбонат – это пустотелый лист, внутренняя структура которого представляет собой многослойную конструкцию с продольными ребрами жесткости.

Имеет высокую ударопрочность при хорошей гибкости. Сотовый поликарбонат – это пустотелый лист, внутренняя структура которого представляет собой многослойную конструкцию с продольными ребрами жесткости.

Листы поликорбаната имеют высокую ударопрочность, а так же прекрасную гибкость.

Монолитный поликарбонат чаще всего используется вместо стекла в учебных и лечебных заведениях, спортзалах, бассейнах. В торговых центрах с помощью него оборудуются витрины. Сотовый поликарбонат применяется по большей части в сооружениях подсобного и хозяйственного назначения. В сфере индивидуального строительства и дачного хозяйства этот материал используется в качестве покрытия для теплиц, парников, оранжерей, светопрозрачных навесов и других аналогичных сооружений. Решение вопроса, как крепить поликарбонат, зависит от конструкции, в которой он будет использован, и условий эксплуатации.

Способы крепления монолитного поликарбоната

Одним из способов крепления поликарбоната является крепление с помощью термошайб.

Использование этого материала вместо стекла для светопроницаемых ограждений, перегородок, витрин предполагает и закрепление его с использованием конструкций, применяемых для обычного стекла. Это либо рамные конструкции, в которые листы вставляются и затем крепятся, либо держатели различного исполнения, которыми листы фиксируются в нужном положении. Различают «влажный» и «сухой» способы установки и крепления монолитного поликарбоната.

При «влажном» способе по всему периметру рамы и кромке материала накладывается совместимая полимерная замазка, лист устанавливается в раму. Затем соединения дополнительно обрабатываются герметиком на основе силикона. Также возможно применение резиновых полосок или специальных профильных прокладок для полной герметизации.

В «сухом» способе применяются только механические средства крепления, в качестве которых используются различные профили и другие элементы в сочетании с резиновыми прокладками, профилированными уплотнителями. Для того чтобы закрепить листы с помощью этих средств, применяются резьбовые соединения (болты, гайки), саморезы и другие подобные элементы. Такой способ закрепления листов является более чистым, аккуратным. Чтобы правильно закрепить листы при обоих способах крепления, необходимо обеспечить зазоры для возможного теплового расширения поликарбоната во избежание его деформации или разрушения.

Такой способ закрепления листов является более чистым, аккуратным. Чтобы правильно закрепить листы при обоих способах крепления, необходимо обеспечить зазоры для возможного теплового расширения поликарбоната во избежание его деформации или разрушения.

Перед началом монтажа, необходимо просверлить в листах поликарбоната отверстия для крепления к каркасу.

Использование монолитного поликарбоната в качестве светопроницаемых покрытий в каркасных конструкциях (в теплицах, оранжереях, верандах) как вертикально, так и на крыше, позволяет прикрепить листы к каркасу с помощью обычного крепежа (болтов, винтов, саморезов) с применением резиновых уплотнительных шайб. Шаг крепления по каркасу должен быть примерно 500 мм.

В листах необходимо заранее просверлить отверстия с таким шагом. От края листа отверстие должно быть не менее 20 мм и на 2-3 мм больше диаметра крепежного элемента для компенсации тепловых изменений размеров листа. Отверстия в поликарбонате удобно сверлить сверлами для дерева на невысокой скорости, контролируя нагрев зоны сверления. Крепление по правилам обеспечивает плотное прилегание листов к каркасу, но без излишнего затягивания крепежа. Усилие прижатия листа и размер отверстия под крепеж не должны препятствовать «температурному» смещению листа.

Крепление по правилам обеспечивает плотное прилегание листов к каркасу, но без излишнего затягивания крепежа. Усилие прижатия листа и размер отверстия под крепеж не должны препятствовать «температурному» смещению листа.

Способы крепления сотового поликарбоната

Самый простой способ крепления этого вида поликарбоната – точечное крепление. Для него используются саморезы со специальными термошайбами. При этом достигается надежное крепление листов, герметизация места крепления, устранение «мостика холода» и предотвращение смятия листа. Все это обеспечивается применением термошайбы, состоящей из пластиковой шайбы с ножкой, уплотнительной шайбы и крышки, закрывающей отверстие под саморез.

Ножка пластиковой шайбы должна быть равна толщине листа, а отверстие в нем под ножку – на 2-3 мм больше ее диаметра. В листах большой длины отверстия под ножки делаются овальными вдоль ребер жесткости. Шаг крепления листа около 400 мм. Недопустимо очень плотное затягивание саморезов до сминания листа. От края листа саморезы устанавливаются не ближе 40 мм.

От края листа саморезы устанавливаются не ближе 40 мм.

Панели, укладываемые в несколько рядов при большой площади покрытия, стыкуются между собой специальными стыковочными профилями.

С их помощью происходит и крепление краев панелей. Профили бывают неразъемные и разъемные. Крепление неразъемных профилей к каркасу осуществляется с помощью саморезов с термошайбами аналогично точечному креплению листов. Края панелей защемляются профилями, а к промежуточным элементам каркаса панели, при необходимости, крепятся точечным методом.

Разъемный профиль для крепления поликарбоната имеет две части – “базу” и “крышку”. “База” крепится к каркасу саморезами с шагом примерно 300 мм. Панели укладываются так, чтобы каждый заходил в “базу” примерно на 20 мм. “Крышка” профиля устанавливается на базу и защелкивается при надавливании или при легких ударах деревянной (пластиковой) киянки. Разъемные профили изготавливаются как из поликарбоната, так и из алюминия.

Кроме стыковочных профилей существуют и специальные профили для крепления панелей в местах изменения конфигурации каркаса. Чтобы прикрепить панель к стене, используется пристенный профиль. Для того чтобы соединить и закрепить панели под углом друг к другу, применяются угловые профили. А для оформления конька на крыше используется коньковый профиль. В отличие от пристенного и углового он может быть смонтирован под разными углами в соответствии с уклоном крыши.

Что нужно твердо помнить

Во всех случаях стыковки панелей между собой, с соединительными профилями и другими элементами конструкции, следует помнить об изменении линейных размеров поликарбоната под влиянием температуры окружающей среды. Для того чтобы правильно закрепить панели и исключить их деформацию и поломку, достаточно предусмотреть тепловые зазоры во всех без исключения местах возможного контакта поликарбоната с соседними элементами. Практикой установлен минимальный зазор в 3,5 мм на каждый метр длины панели в любом направлении. И недопустим зажим панелей крепежными элементами, приводящий к температурным напряжениям.

И недопустим зажим панелей крепежными элементами, приводящий к температурным напряжениям.

Отверстия под крепежные элементы в сотовом поликарбонате следует сверлить посередине между перегородками, но ни в коем случае не в самой перегородке. Для сотового поликарбоната толщиной 4-10 мм использование термошайб при точечном креплении обязательно. Панели толщиной 16 мм и более рекомендуется крепить способами, исключающими применение термошайб, например, с применением специальных профилей. Специальные комплектующие позволяют правильно произвести крепление конструкции, придать ей красивый вид и обеспечить долговечность.

Как крепить поликарбонат правильно Вопрос о том, как крепить поликарбонат, неразрывно связан с конструкцией, в которой он используется. Варианты крепления монолитного и сотового поликарбоната подробно рассмотрены в предлагаемой статье.Источник: kryshikrovli.ru

Несмотря на многообразие пластиков на строительном рынке, поликарбонат является очень перспективным строительным материалом. Сфера применения листового термопластического полимерного материала очень широка. Он используется не только в условиях современного строительства, но и в различных промышленных отраслях, рекламном деле и на бытовом уровне. Способ крепления поликарбоната зависит от типа конструкции и эксплуатационных условий.

Сфера применения листового термопластического полимерного материала очень широка. Он используется не только в условиях современного строительства, но и в различных промышленных отраслях, рекламном деле и на бытовом уровне. Способ крепления поликарбоната зависит от типа конструкции и эксплуатационных условий.

Саморезы для крепежа листов поликарбоната

Для крепления поликарбоната применяются профиля, саморезы и термошайбы. Крепить лист поликарбоната к основе необходимо посредством специальных саморезов. В противном случае может нарушится не только герметичность крепёжного узла, но и целостность всего покрытия.