Как своими руками сделать щепорез своими руками: Изготавливаем щепорез своими руками

Советы, рекомендации, видео и чертежи для создания щепореза своими руками

Практически у каждого частного дома или дачи имеется огород или приусадебный участок. Владельцы частных домов часто или редко посвящают какую-то часть своего времени для обработки своего огорода.

Для осуществления работ по благоустройству приусадебных участков могут использоваться разные инструменты и средства, которые используются регулярно, так как обработка участка должна вестись именно регулярно. В противном случае можно столкнуться с неприятными последствиями в виде сорняков, бурьянов и непривлекательного внешнего вида участка.

В обработке своего участка весьма полезным окажется одно интересное приспособление, которое сможет облегчить обработку. Речь идёт о щепорезе, который также называется садовым измельчителем — это более популярное название.

В обработке своего участка весьма полезным окажется одно интересное приспособление, которое сможет облегчить обработку. Речь идёт о щепорезе, который также называется садовым измельчителем — это более популярное название.

Щепорез можно приобрести в магазине. Это довольно распространённое приспособление, которое пользуется популярностью у владельцев дач и частных домов. Приобретение щепореза является самым лёгким вариантом, хотя в то же время есть хорошие новости для тех умельцев, которые не ищут лёгких путей. Дело в том, что щеподробилку можно сделать своими руками, руководствуясь инструкциями и чертежами, а также видео. Об этом и пойдёт речь далее в этой статье.

Зачем нужен щепорез?

Прежде чем перейти непосредственно к технической части данной статьи, следует рассмотреть все преимущества использования такого оборудования, как щепорез. Что это и зачем он вообще нужен?

Щепорез является оборудованием, которое сможет избавить владельца своего обрабатываемого участка от необходимости разводить костры или собирать громоздкие кучи мусора, которые затем придётся вывозить.

В процессе обработки участка или огорода хозяину приходится сталкиваться с такими проблемами, как невозможность переработать отходы, которые остаются после обрезки деревьев и осенней уборки огорода. Речь идёт о различной ботве, обрезках сучьев и так далее. Чаще всего это приходится сжигать или же просто сваливать всё в огромную кучу, которую придётся затем вывезти.

В процессе обработки участка или огорода хозяину приходится сталкиваться с такими проблемами, как невозможность переработать отходы, которые остаются после обрезки деревьев и осенней уборки огорода. Речь идёт о различной ботве, обрезках сучьев и так далее. Чаще всего это приходится сжигать или же просто сваливать всё в огромную кучу, которую придётся затем вывезти.

Измельчитель поможет владельцу участка избежать головной боли от проблем с мусором, обеспечив переработку отходов для их повторного использования. На выходе, владелец щепореза может получить пригодный материал для компоста или же щепу для твердотопливных котлов.

Конечно, вся польза щепореза налицо, но, к сожалению, приобрести такой измельчитель далеко не всем по карману ввиду его довольно высокой стоимости. Выход есть: сделать его своими руками. Сделать это возможно, используя подручные инструменты и материалы.

Заготовка основы

Для начала следует заняться заготовкой основы будущей щеподробилки:

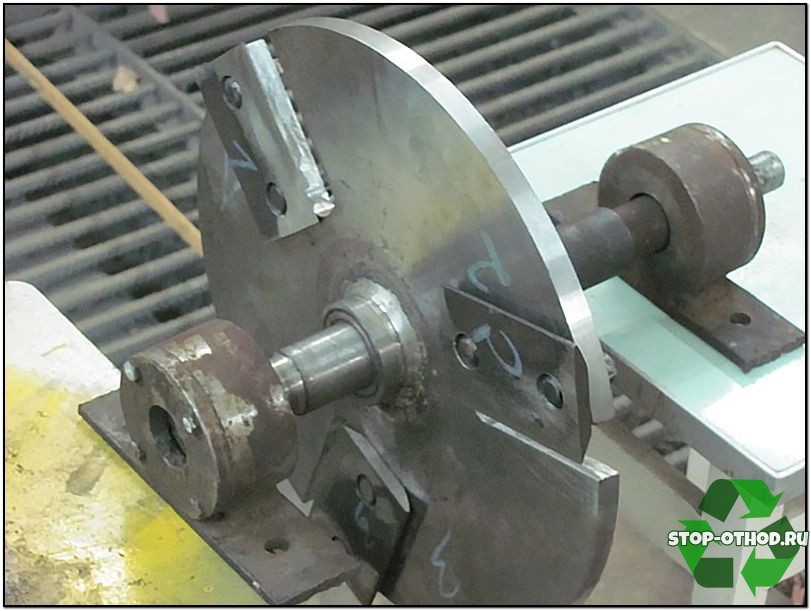

Нужно выточить массивный круглый диск, который послужит сразу и площадкой для установки ножей и маховиком. В принципе, можно найти готовый вариант, который бы подошёл, но такой диск можно изготовить и собственноручно.

Нужно выточить массивный круглый диск, который послужит сразу и площадкой для установки ножей и маховиком. В принципе, можно найти готовый вариант, который бы подошёл, но такой диск можно изготовить и собственноручно.- Если изготавливать такой диск самодельно, то следует взять металлическую заголовку, толщина которой будет равна 16−20 мм. В центре диска нужно проделать отверстие, предназначенное для шпонки. Также не следует забывать о краях — по ним следует сделать симметричные прорези для отвода стружки.

- В местах, предназначенных для ножей, нужно просверлить отверстия, которые понадобятся для крепежа ножей.

- Теперь можно перейти к креплению ножей. Закреплять ножи рекомендуется болтами с потайной головкой и желательно под шестигранный ключ. Данная рекомендация легко объяснима: в отличие от болтов под крестовую и плоскую отвёртки, болты под шестигранный ключ обеспечивают достаточное прижатие крепящихся ножей к металлическому диску без «слизывания» головочных пазов. Да к тому же следует упомянуть тот факт, что, используя шестигранный ключ, болт намного легче удержать от проворота, когда осуществляется затяжка гайки, с другой стороны.

- Для выталкивания стружки наружу, на противоположную ножам сторону маховика самодельной щеподробилки следует приварить поперечные планки, которые будут выталкивать стружку, вращаясь вместе с диском.

Изготовление корпуса щепореза

Выше был рассмотрен основной рабочий элемент измельчителя. Теперь можно перейти к описанию изготовления корпуса.

Для него понадобится листовой металл толщиной 3−5 мм. Из него следует вырезать две одинаковые детали, которые впоследствии послужат верхней и нижней пластиной. По внешнему виду они выглядят как круг и прямоугольник, которые были наложены друг на друга. Круг должен обязательно быть большего диаметра, чем маховик с ножами — примерно на 3−5 см.

Для него понадобится листовой металл толщиной 3−5 мм. Из него следует вырезать две одинаковые детали, которые впоследствии послужат верхней и нижней пластиной. По внешнему виду они выглядят как круг и прямоугольник, которые были наложены друг на друга. Круг должен обязательно быть большего диаметра, чем маховик с ножами — примерно на 3−5 см.- Для корпуса также понадобятся так называемые «бочонки», которые можно будет изготовить из прута прямоугольного сечения, а также изогнутая металлическая полоса — она послужит боковой стенкой корпуса.

- Сборка корпуса будет невозможна без применения сварки. Для начала следует приварить изогнутую полосу металла к нижней пластине. Следует помнить о зазоре между боковой стенкой и диском. В том случае, если зазор приемлем, то можно приступить к прихвату сваркой бочонков к боковой стенке и нижней пластине. После этого нужно проварить всю получившуюся конструкцию изнутри и снаружи.

- Бочонки должны иметь отверстия с резьбой. Данные отверстия имеют своё предназначение. С их помощью впоследствии можно будет прикрепить верхнюю крышку к корпусу.

После того как была осуществлена сварка корпуса, можно перейти к крышке измельчителя. В ней должны быть сделаны отверстия и выполнены в соответствии с положением бочонков. К тому же не следует забывать об отверстиях под приводной вал, на котором будет крепиться маховик с ножами.

После того как была осуществлена сварка корпуса, можно перейти к крышке измельчителя. В ней должны быть сделаны отверстия и выполнены в соответствии с положением бочонков. К тому же не следует забывать об отверстиях под приводной вал, на котором будет крепиться маховик с ножами.- В крышке следует сделать приёмное отверстие для веток. Оно обязательно должно быть выполнено под определённым углом, чтобы ветки не могли быть выброшены назад.

- После сварки корпуса, изготовления крышки и маховика с ножами, можно приступать к их сборке вместе с приводным валом. После чего уже можно будет добавить и двигатель.

В принципе, измельчитель может быть собран своими руками. Изготовитель самодельного щепореза может руководствоваться чертежами, советами мастеров, а также всегда может посмотреть обучающие видео.

Кстати, читатель может посмотреть видео, на котором выполняет свою работу самодельный щепорез, собранный своими руками. На представленном видео можно заметить, что самодельный щепорез способен справляться со своей работой, конечно, если был собран с учётом всех рекомендаций и требований.

Оцените статью: Поделитесь с друзьями!Щепорез своими руками : размеры станка, чертежи дробилки

Щепорез, изготовленный своими руками, представляет собой полезное приспособление, с помощью которого осуществляется переработка отходов деревообрабатывающего производства. Полученная в результате деревянная щепа может использоваться для изготовления отопительных брикетов, арболитовых блоков, а также как подстилка для домашних животных, утеплитель для сельскохозяйственных насаждений. Изготовление щепореза своими руками — несложная задача, понадобятся нехитрые инструменты и материалы.

Понятие щепореза

Чаще всего щепорез оказывается необходим людям, которые планируют постройку помещения из арболитовых блоков. Покупка заводского станка — дорогая затея.

Выделяют следующие разновидности дробилки, все из них можно изготовить своими руками:

- С роторно-молотковым механизмом. Самый простой в изготовлении и универсальный прибор. Подойдет для переработки древесных отходов любого типа.

- Барабанный. Сложен в исполнении, поскольку не так легко найти барабан нужного размера.

- Дисковый. Данный вид станка легко сделать своими руками. Он состоит из вала, на который насажены диски. Размеры измельченной древесины подлежат регулировке. Она осуществляется увеличением или уменьшением расстояния между дисками.

- Шредер. Имеет сложную конструкцию и применяется для грубого измельчения дерева. Изготовление такого щепореза предполагает использование мощных шестеренок или наличия двух валов, материалом для которых служат металлические уголки или самодельные ножи из рессоры.

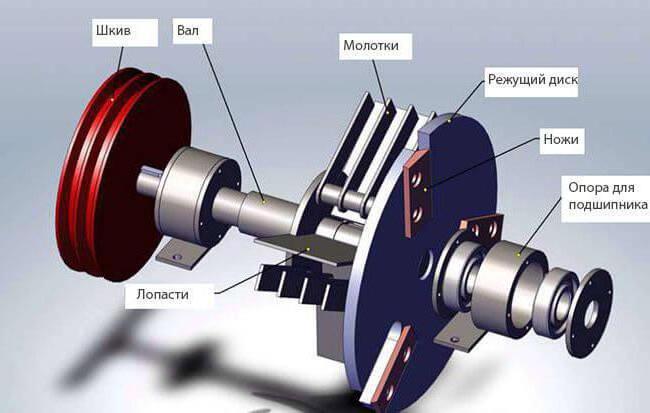

Несмотря на различия, станков для щепы своими руками изготовленных, как правило, их принцип работы схож. Конструкция предполагает наличие двигателя, который осуществляет вращение вала. Вал же в свою очередь передает движущую силу на шкив барабана, который содержит режущие элементы. Эти элементы и производят переработку древесного материала в щепу.

Изготавливаем щепорез самостоятельно

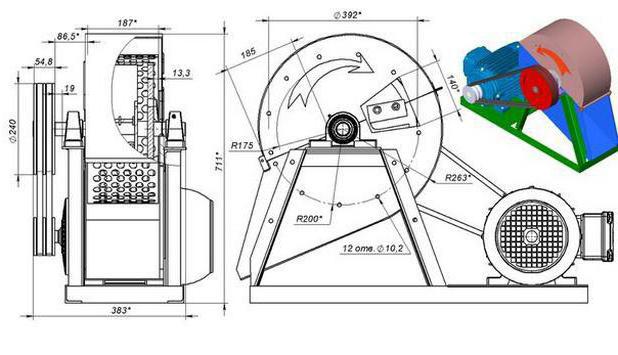

Отдельные детали для изготовления по чертежам щепореза своими руками потребуется выточить на токарном станке. Другие же вполне реально смастерить в домашних условиях.

Диск с ножами

Диаметр маховика, представляющего собой диск, должен находиться в пределах от 300 до 350 мм. Толщина его должна составлять 20 мм. Диск функционирует как маховик, это предотвращает застревание в механизмах щепореза больших кусков дерева и исключает незапланированные паузы в работе. По этой причине маховик изделия должен обладать значительным весом.

Для данного узла щепореза потребуется заготовка из металла. На токарном станке или с использованием других приспособлений необходимо пропилить в заготовке отверстие, которое послужит гнездом для установки вала. Также необходимо проделать крепежные отверстия и три паза. Через эти пазы части древесины будут транспортироваться к молоткам.

Для ножей отлично подходят автомобильные рессоры. Каждый будущий нож должен содержать 2 отверстия, которые необходимо зенковать, ведь головки винтов должны сидеть очень плотно.

Следующей операцией является закрепление ножей на диске, которое производится болтами с потайной шляпкой под шестигранник. Такой тип крепления обеспечит надежность соединения и неподвижность болтов во время подкручивания гаек с другой стороны изделия.

Молотки

Молотки представляют собой плоские пластины, располагающиеся на роторе. Толщина этих пластин должна составлять 5 мм. Их задача состоит в дополнительном дроблении деревянной щепы, после работы диска с ножами. Рекомендуется использовать покупные молотки, так как их изготовление своими руками — трудоемкий процесс.

Для изготовления арболитовой щепы расстояние между молотками в составе измельчителя должно составлять 24 мм.

Сито для щепореза

Внутри сита по чертежам размещается камера для растирки. Материалом для сита служит цилиндр из металла диаметром 30-35 см. Для того, чтобы смастерить такой цилиндр потребуется стальной лист длиной 942-1000 мм. В нем нужно пробить отверстия с радиусом 4-6 мм. Эти отверстия рекомендуется проделывать пробойником или иным приспособлением, поскольку их края должны быть неровными и острыми. Поэтому просверливание для данной операции не годиться.

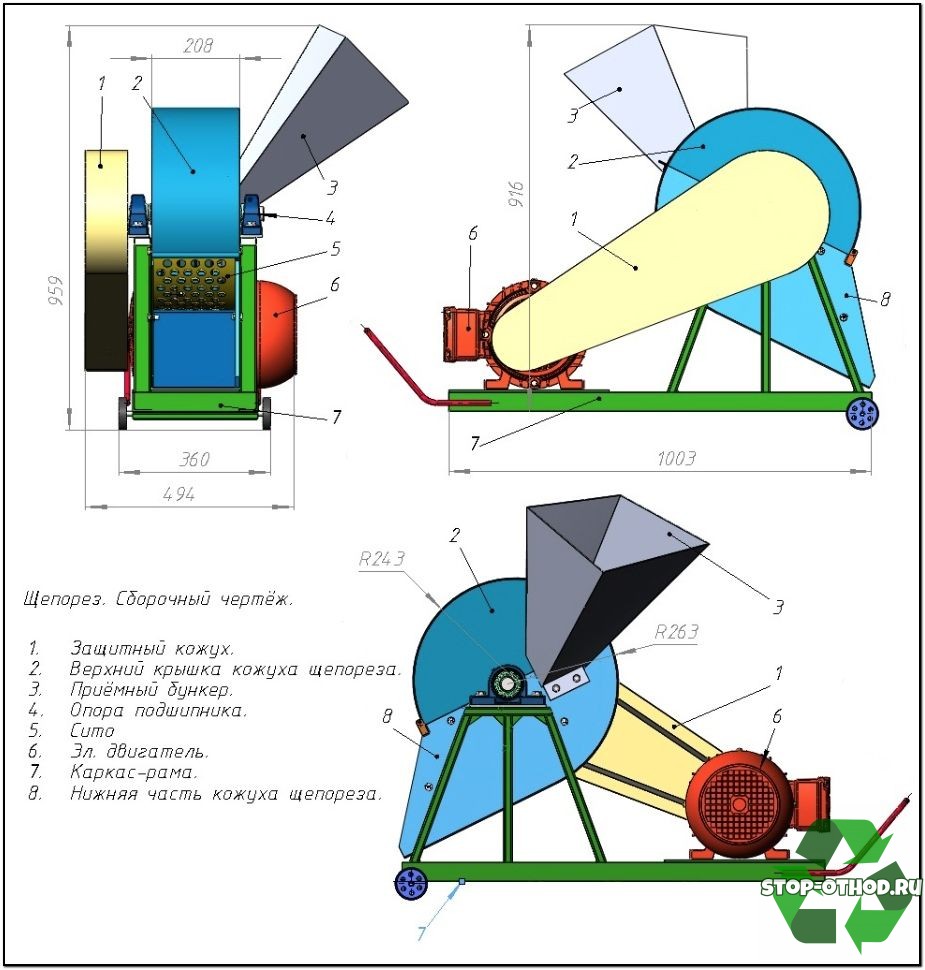

Защитный кожух, воронка, приемный бункер и рама

Стоит учесть, что режущая часть при работе не должна задевать защитный корпус щепореза. Поэтому при его проектировании необходимо оставить зазор, то есть корпус должен иметь больший диаметр, чем режущая часть, на 3-5 см.

Дробильную часть щепореза оборудуют цапфой вала с подшипниками, молотками и режущим диском.

Следующий шаг в изготовлении щепореза предполагает проделывание отверстий для установки вала изделия, а также для подачи древесины и выхода готового продукта.

Устройство, предназначенное для подачи древесины, присоединяется к корпусу под углом, как правило, параллельно полу или станине.

Приводной механизм на щепорез при изготовлении его своими руками устанавливают в самую последнюю очередь. Производят крепление электрического двигателя, потом шкивов соответствующего радиуса. Последний этап — соединение этих узлов ремнями. Применять можно обычные автомобильные ремни, только необходимо учесть их диаметр и размер.

Двигатель

Двигатель является важной частью готового агрегата, так как от его производительности зависит мощность щепореза, изготовленного своими руками, а также величина затрат по его эксплуатации.

Электрический мотор имеет ряд преимуществ:

- производит мало шума

- имеет меньшую массу

- экологичен

- не требует производить заправку

Однако стоит заметить, что зависимость двигателя от перепадов напряжения и привязанность к источнику питания может одним махом перечеркнуть все плюсы.

Бензиновый двигатель обладает большей мощностью и длительностью эксплуатации. При этом он громко работает, загрязняет окружающую среду и требует частой заправки.

Собираем узлы щепореза

Сборка щепореза осуществляется в следующей последовательности:

- Сбор режущего узла. На вал осуществляется установка подшипников, диска с ножами и молотков.

- Подготовка кожуха к установке. Производится проделывание отверстий для вала, бункера приема и подачи деревянной щепы.

- Просверливание отверстий для крепежных болтов и приваривание воронки бункера подачи пиломатериалов.

- Сборка приводного механизма щепореза. Осуществляется установка двигателя на раме, крепление шкивов и установка приводных ремней.

- Закрепление рубильного блока, а также защитного корпуса, который способен уберечь от попадания в рабочий механизм щепореза посторонних предметов.

- Производится пробный запуск щепореза.

Техника безопасности

Эксплуатация дробилки древесины, собранной своими руками, требует обязательного соблюдения техники безопасности и технического обслуживания.

Перед началом работы, а также в ее ходе, необходимо внимательно следить за тем, чтобы в режущий блок не попало никаких посторонних предметов. Частично от этой угрозы спасает изготовленный защитный кожух. Посторонний предмет приведет к затуплению режущих ножей или выхожу из строя всего щепореза.

На площадке, на которой производится изготовление деревянной щепы, не допускается присутствия детей.

Основные требования техники безопасности при эксплуатации щепореза, изготовленного своими руками:

- Рабочая одежда. Не допускается производить работу со станком, в форме со свисающими рукавами или другими частями одежды во избежание затягивания частей тела в режущую часть щепореза. Полезными также окажутся рукавицы, щиток для защиты лица, глаз и носа.

- Перед применением щепореза необходимо произвести затяжку болтов, а также убедиться в целостности корпуса и отсутствии механических повреждений двигателя. Если на дробилку установлен электрический двигатель, нелишним будет проверить заземление.

- После запуска двигателя необходимо дождаться полной раскрутки режущего узла. Только после этого допускается загружать первую порцию древесины.

- Во время уборки готовой деревянной щепы необходимо произвести остановку двигателя щепореза и прекратить работу. Также не допускается нахождение людей в области выброса щепы во время ее производства на расстоянии 5 метров от выходного устройства.

- Не стоит забывать и о пожарной безопасности. Запрещается курить и пользоваться открытым огнем в непосредственной близости от работающего щепореза.

Щепорез, изготовленный своими руками, представляет собой полезное приспособление, с помощью которого осуществляется переработка отходов деревообрабатывающего производства. В ситуации, когда необходимо большое количество древесной щепы, а купить готовый щепорез не представляется возможным из-за его дороговизны, прибор изготавливают своими руками. Для этого потребуется понимание механизма работы устройства, наличие необходимых материалов и навыки работы с металлом.

Как сделать щепорез (дробилку для щепы) своими руками

В связи с высокими ценами на строительный материал, владельцы частных домов и просто желающие построить бытовое сооружение, задумываются об удешевлении работы. В данном случае отличным помощником послужит щепорез. С его помощью производят материал для строительных блоков, из которых впоследствии создают постройку. На момент завершения строительства не следует прятать агрегат до следующей потребности возведения помещения, оборудование пригодится для переработки отходов, собравшихся после весенней или осенней уборки сада.

Для того, чтобы не тратить деньги на приобретение нового оборудования, можно сделать щепорез своими руками. Для изготовления агрегата требуется внимательно изучить конструкцию устройства, создать чертежи, собрать необходимые детали и набор инструментов.

Из каких элементов состоит станок для щепы

Станок для щепы обладает несложной конструкцией, которая приводится в действие при помощи главного элемента – электрического или бензинового двигателя.

Комплектация устройства состоит из данных составляющих:

- корпус съемного типа для безопасности работы и облегчения задачи замены запчастей;

- вал, который соединен с электрическим двигателем посредством шкива;

- диск, оснащенный тремя острыми ножами, собственно которые и производят измельчение древесного материала;

- группы, состоящие из молотков, производящих свободное вращение;

- электрический или бензиновый двигатель внутреннего сгорания;

- рама;

- резервуар для помещения в него перерабатывающегося материала, выполненный в виде воронки;

- сито с ориентировочным размером ячеек в 2 см;

- выходной элемент для получения готового древесного сырья.

Дробилку для щепы применяют в качестве измельчителя древесного материала до кусочков с длиной 2,5 см и шириной 0,5 см, что отлично подходит для изготовления арболита, который после специальной обработки можно использовать в процессе строительства дома.

Чем полезна дробилка для отходов

Прежде чем перейти к вопросу, как сделать щепорез, следует рассмотреть основные преимущества применения данного агрегата.

Промышленные образцы

Устройство позволяет владельцу избежать процесса разведения костров из собранного огородного мусора, с чем сталкивается каждый владелец дачного участка или частного дома. Ежегодно в саду производится уборка, в результате собирается много отходов после обрезки деревьев, формировании кустарников или подготовки огорода к зиме. В результате остается много срезанных сучков, ботвы, кустарников, которые впоследствии необходимо вывозить или сжигать.

Станок для щепы избавляет владельца от подобных задач и позволяет производить из отходов материал повторного применения.

После дробления отходов обладатель щепореза получит пригодную смесь, из которой можно изготовить компост или применять для заправки твердотопливного отопительного оборудования.

Естественно, станок будет полезен в любом доме, где есть даже небольшой приусадебный участок или огород, однако ввиду большой стоимости, не каждый может себе позволить приобрести такой агрегат. Существует еще один вариант обзавестись полезным устройством — сделать щепорез своими руками.

ВИДЕО: Как сделать щепорез всего за пару часов

Поэтапная подготовка деталей

Прежде чем начать изготовление агрегата, следует убедиться, что в наличие имеются все необходимые элементы и подобрать наиболее оптимальный вариант чертежей с указанными размерами для каждой запчасти.

Чертеж самодельной дробилки

Двигатель для щепорезки

От выбора двигателя зависит, насколько щеподробилка будет производительной и сколько потребуется вложить денежных средств на эксплуатацию.

Электрический двигатель обладает хорошей степенью экологичности, низким уровнем шума и небольшим весом, однако по мощности значительно уступает бензиновым движкам.

Бензиновый агрегат имеет высокую мощность, не зависит от электроэнергии, но сильно шумит, требует определенного ухода, регулярной заправки топливом.

Как сделать дробилку – подбираем диск с ножами

Диск-площадка для ножей и одновременно маховик

Диаметр диска должен варьироваться в пределах 30-35см, толщина не более 2,5 см. Веса элемента недостаточно для того, чтобы избежать заклинивания диска в процессе работы, поэтому его необходимо утяжелить. Диск можно оснастить металлической заготовкой, в которой нужно создать небольшое отверстие для вала (с учетом шпоночных креплений), 3-4 монтажных углублений и три паза, через которые потом будет проходить рубленный древесный материал по направлению к крутящимся молоткам.

Щеподробилка также должна быть оснащена ножами, в качестве чего необходимо использовать рессоры для автомобиля. В каждом ноже нужно сделать 2 отверстия для последующего зенкования и установить элементы на диск, прикручивая болтами с потайной головкой.

Молотки

В качестве молотков применяют металлические пластины с толщиной в 0,5 см, которые располагают на роторе. Приспособление осуществляет дополнительное дробление древесной щепы.

Владельцы, которые уже сталкивались с вопросом, как сделать дробилку, рекомендуют приобрести данную запчасть в магазине.

Сито

Чтобы изготовить сито для щеподробилки, необходимо подготовить цилиндрическую металлическую емкость, в которой нужно произвести отверстия при помощи сверла.

Подбираем корпус и воронку

Для того, чтобы сделать даже самый простой щепорез своими руками, нужны корпус и приемная воронка. Для этого отлично подойдет железный лист, из которого вырезают все элементы исходя из размеров и форм, предварительно подготовленных выкроек. После подготовки, материал необходимо соединить сваркой.

Сбор всех запчастей

Конструкция агрегата

Чтобы правильно сделать щепорез своими руками, собрать все детали и установить их в нужное место, следуйте нескольким последовательным этапам.

Основа

Вытачиваем толстый круглый диск, который будет одновременно выступать и маховиком и в качестве подставки для ножей. В продаже можно найти и готовый образец, но с изготовлением никаких проблем не должно возникнуть.

Для основы берем круглый лист железа толщиной 20 мм, в центре которого делаем отверстие под шпонку, по краям – небольшие прорези для отвода измельченной щепы.

Прорези желательно делать симметричными друг другу.

В том месте, где будут крепиться ножи, делаете отверстия под крепеж.

Что касается крепления ножей, для этого лучше всего использовать болты под шестигранный ключ с потайными шляпками – так головочные пазы не «слижет» в процессе работы. Удобство использования шестигранника и в том, что его проще и быстрее подтягивать, в отличие от гаек.

С обратной стороны круга привариваем две планки, которые будут нужны для проталкивания измельченных частей наружу.

ВИДЕО: Как сделать ножи для дробления

Корпус щепореза

Подставка, понятно, основная часть щепореза, но и измельчитель тоже должен быть выполнен по технологии. Для его изготовления берем лист железа толщиной 5 мм.

Для него понадобится листовой металл толщиной 3−5 мм, из которого вырезают прямоугольник и круг. Диаметр круга должен быть на 50 мм больше, чем у диска.

Стенку корпуса изгибаем из полосы, бочонки нарезаем из прямоугольного прута.

Теперь берем сварочный аппарат, электроды и приступаем с борке.

- Привариваем полосу к нижней пластине, не забывая оставлять несколько миллиметров зазора между кругом с ножами и боковиной. Для этих целей подходят бочонки из прута прямоугольного сечения. Их выставляют на боковину и нижнюю пластину и прихватывают сваркой.

- В крышке измельчителя (вырезанный круг большего диаметра делаем отверстия в тех местах, где приварены бочонки.

- Здесь же вырезаем отверстие, куда будут вставляться ветки, но делаете его под небольшим – до 15° — углом, чтобы при раскручивании маховика ветки и сучья не вылетали обратно.

После того, как сварили диск и маховик, собираем все вместе, соединяем с приводным валом и подключаем двигатель.

Рекомендации специалистов

Первых 2-3 запуска проходят вхолостую, чтобы убедиться в исправной работе самодельного агрегата.

Во время последующих 4-5 запусков не рекомендуется использовать щеподробилку в режиме максимальных нагрузок, также лучше работать с оборудованием не более 1 часа в день с краткосрочными пятнадцатиминутными перерывами.

Данного рода агрегат применяется исключительно в личных целях, для работы лучше приобрести устройство в специализированных магазинах, рассчитанную на большое количество древесных отходов. Работу с оборудованием специалисты настоятельно рекомендуют проводить в пожаробезопасном месте, в соответствующей одежде и защитных очках.

ВИДЕО: Самодельный щепорез, перерабатывающий 5 куб.м леса в сутки

Щепорез своими руками из дисковых пил и двигателя

Щепорез своими руками

Содержание статьи

При самостоятельном изготовлении арболитовых блоков никак не обойтись без щепы, которая является основным их наполнителем. Получить большое количество щепы можно различными путями, но наиболее дешёвый и простой вариант, пропустить древесину через специальное устройство — щепорез.Щепорез или как его ещё называют рубильная машина, позволяет получать щепу нужного размера и длины. По своей конструкции щепорез чем-то напоминает измельчитель веток, с электродвигателем, валом и режущими элементами.

Из чего сделать щепорез

Для крупного производства арболита нужно большое количество щепы, что возможно достичь только с использованием специализированных промышленных дробилок. Если же нужно сделать арболитовые блоки своими руками, то можно обойтись и самодельным вариантом дробилки, конечно же, не с такими объёмами производства как на предприятиях.

Тем не менее, щепорез своими руками позволит получить достаточное количество нужной по размерам щепы, а с его изготовлением не возникнет особого труда.

Комплектация самодельного щепореза, выглядит следующим образом:

- Металлический корпус сверху и с двух сторон защищённый откидными защитными кожухами;

- Вал, на котором зафиксирован ряд дисковых пил на определенном друг от друга расстоянии;

- Патрубок подачи древесины для последующего измельчения;

- Приёмник щепы в виде сита;

- Электродвигатель с нужным количеством оборотом, но не менее 1500 об/мин.

Вал щепореза приводится в движение посредством ременной передачи, поэтому также важно предусмотреть наличие механизмов натяжения ремней и дополнительных элементов для их крепления.

Щепорез своими руками

Перед сборкой, следует набросать предварительный чертеж щепореза, подсчитать требуемое количество материалов и метизных изделий для их соединения. Большое внимание следует уделить режущему узлу, он должен обладать достаточной надёжностью и весом.

В качестве материалов для изготовления ножей щепореза можно использовать автомобильные рессоры, например. Во многом упростить данную работу помогут обычные дисковые пилы, которые продеваются через вал щепореза и надёжно фиксируются на нем через определённое расстояние друг от друга.

Это расстояние и будет учитываться дробилкой при изготовлении щепы нужных размеров.

На первом этапе сборки щепореза своими руками приступают к сборке корпуса и дробильного узла. В качестве материалов для корпуса применяется металлический уголок и труба квадратного сечения.

При сборке дробильного узла, на вал надеваются подшипники и дисковые пилы, которые будут выполнять основную роль режущих элементов щепореза.

Оценить статью и поделиться ссылкой:чертежи, устройство конструкции :: SYL.ru

Ухаживая за своим садовым участком, каждый хозяин сталкивается с проблемой утилизации веток, остающихся после обрезки деревьев, и других отходов, образующихся после уборки огорода. Чаще всего их сжигают или вывозят. А можно дать этим отходам «вторую жизнь», просто измельчив их.

После этого полученные щепки можно будет использовать для топки котла на твердом топливе, в качестве одного из компонентов для компоста либо для изготовления арболитовых блоков.

Поможет в измельчении отходов щепорез. Чертежи подобного устройства обычно не вызывают особых затруднений при его конструировании, которое можно произвести самостоятельно.

Понятие щепореза

Прежде чем изготавливать щепорез своими руками, необходимо понять, что это за оборудование и как оно работает.

Щепорез – это устройство, напоминающее молотковую рубительную машину. Он позволяет измельчать древесину до плоской щепы, длина которой составляет до 25 мм. Для обеспечения работы данного механизма необходимо подключение к электрической сети или двигателю внутреннего сгорания.

Устройство станка

Щепорез, чертежи которого можно посмотреть на картинках к данной статье, состоит из следующих основных компонентов:

- Корпус машины.

- Защитный кожух, который защищает движущиеся части устройства. Может быть откидным или съемным.

- Двигатель. Он может быть электрическим или внутреннего сгорания.

- Вал, который соединяется с двигателем.

- Внешний шкив, который соединяет между собой вал и двигатель.

- Молотки плоской формы, когда находятся в свободном вращении.

- Отбойники, которые разделяют молотки на отдельные части (сектора).

- Диск, на котором закреплены ножи.

- Сито. Размер ячейки в нем составляет 15-20 мм. В нем собираются продукты рубки.

- Входной патрон, в который непосредственно подаются древесные отходы.

Принцип работы устройства

Самодельный щепорез работает по достаточно простому принципу. Двигатель (независимо от его вида) закреплен на станине. Он соединяется со шкивом посредством ременной передачи. Шкив вращается и приводит в действие вал, закрепленный в роликовых подшипниках. На валу крепится диск с ножами.

Сырье подается вручную. Попадая внутрь, отходы сами затягиваются под молотки и ножи. Это является своеобразной защитой рук.

Подготовка корпуса

Щепорез своими руками начинают изготавливать с подготовки необходимых деталей. Часть из них можно приобрести в местах сбора металлолома, а некоторые придется выточить у токаря.

Для изготовления корпуса понадобится лист металла с толщиной 3-5 мм. Из него с помощью трафарета вырезается нижняя и верхняя часть. Трафарет напоминает соединенные вместе круг и прямоугольник. Причем важно выбрать такие размеры, чтобы диаметр круга был больше диска с закрепленными ножами на 3-5 см. Боковой стенкой будет служить полоска металла. Понадобятся также два «бочонка»», которые можно вырезать из арматуры. В них делается резьба. Благодаря им соединяются верхняя крышка и корпус.

Соединяются части с помощью сварки. Сначала сваривается нижняя пластина с боковой полоской металла. После этого проверяется, вместится ли диск с ножами. Если все подходит, приступают к сварке «бочонков», которые соединяются с боковой и нижней сторонами. Все швы провариваются с двух сторон.

В корпусе необходимо подготовить отверстие для вала. В крыше делается отверстие для того, чтобы можно было вместить ветки. Оно выполняется под определенным углом, за счет чего ветки не выбрасываются назад.

Подготовка других элементов

Прежде чем конструировать щепорез своими руками, необходимо подготовить все детали. Для изготовления диска понадобится металлический лист толщиной 16-20 мм. Диаметр готового изделия должен быть примерно 300-350 мм. В центре делается отверстие, куда помещается шпонка, а по внешнему периметру — симметричные прорези. Через них будет отводиться стружка. Для крепежа ножей подготавливаются отверстия. Щепорез своими руками можно собрать с применением готового диска. В любом случае диск одновременно будет являться маховиком.

Для подготовки ножей, каждый из которых должен иметь два отверстия, чаще всего рекомендуют брать рессоры от легкового автомобиля. Отверстия углубляют, чтобы головки винтов «утапливались» в нож. Ножи для щепореза закрепляются с помощью болтов, которые откручиваются (закручиваются) шестигранным ключом. Этот факт объясняется тем, что болты под отвертку закручиваются не так плотно. Болт же под шестигранник легче удержать при закручивании гайки от проворота, он лучше прижимается к диску, пазы на головке не «слизываются».

Под молотками понимают плоские пластины металла, толщина которых составляет порядка 5 мм. Располагаются они на роторе. Это те детали, которые лучше купить уже готовые.

Необходимо подготовить сито. Для этого берут любую металлическую емкость, от которой отрезается кольцо. В нем делают отверстия. Можно воспользоваться сверлом или пробойником конусного типа.

Далее организуется выталкивание стружки из машины. Для этого на второй стороне диска (противоположной ножам) привариваются поперечные планки. Они будут вращаться вместе с диском, тем самым подталкивая стружку наружу.

Как сделать щепорез

Когда все детали по отдельности подготовлены, можно приступать к сборке всей машины. Делают это в следующей последовательности:

- Собираются элементы рубильного блока. На вал одеваются подшипники, маховик (диск с ножами), молотки.

- Далее проверяется рама на наличие всех необходимых отверстий: для вала, выгрузки щепы, приемного бункера, для болтов.

- К раме приваривается воронка для приемного бункера. Делается это под углом.

- Следующий этап подразумевает подготовку привода. На раме монтируется мотор, шкивы, одеваются ремни.

- К раме монтируется рубильный блок в сборе.

- Последним этапом на рубильный блок одевается защитный кожух для обеспечения безопасности.

После полной сборки щепореза производится его пробный запуск. Делается он вхолостую. Первое время после начала работы (примерно 5-7 дней) щепорез рекомендуется эксплуатировать в щадящем режиме, не перегревая его. За это время все детали «притрутся» друг к другу. Благодаря этому снизится риск их «заклинивания». Уже через несколько дней работы самодельная машина готова к частому использованию при обычных условиях.

Щепорез для арболита своими руками: чертежи, схемы, узлы сборки

Как сделать машину для производства щепы своими руками? Что такое щепорез и где используется?

Бизнес-план, основанный на изготовлении своими руками и эксплуатации щепорезов, штроборезов и другой техники, окупается в течение одного-двух сезонов. При производстве станка оптимальной является схема, в которой используется лопастной ротор с молотками и рубящий диск с острыми лезвиями, смонтированный на валу. На хвостовике последнего монтируются шкивы ременной передачи, передающей вращение от электромотора. Агрегат дополнен парой подшипников, а основные элементы зафиксированы на жестком каркасе.

В станок сырье подается ручным способом. Для этого в оборудовании предусмотрен бункер в виде воронки, обеспечивающей комфортную загрузку и безопасность. За счет особой конструкции поступающий материал втягивается под молотки и ножи, а на финишной стадии щепу лопасти проталкивают на сито. Готовая фракция отправляется из щепореза сквозь выгрузочное отверстие.

Технические характеристики

Высокая продуктивность оборудования достигается при обеспечении параметров:

- вращение выходного вала мотора – 3000 об/мин;

- электродвигатель с мощностью – 7,5 кВт;

- вращение лопастного режущего вала – 1500 об/мин.

Не стоит существенно превышать количество оборотов для рабочего вала, так как на выходе будет формироваться чрезмерно мелкая непригодная к дальнейшему использованию фракция.

Составные элементы станка

Итоговая цена установки зависит от используемых блоков и узлов:

- приемный бункер;

- биты с отбойниками;

- каркас с кожухом;

- ножи на барабане;

- калибровочное сито с ячейкой до 20 мм.

Режущий диск 300 мм диаметром и 20 мм толщиной играет роль маховика. Ножи можно заточить из остатков рессоры.

Режущий диск 300 мм диаметром и 20 мм толщиной играет роль маховика. Ножи можно заточить из остатков рессоры.

Под сито берем метровый цилиндр 300 мм Ø, пробивая отверстия в нем 10 мм Ø.

Кожух свариваем по чертежу из листов толщиной 10 мм.

На раму монтируется электродвигатель, а механический и электропривод крепятся в последнюю очередь. Дальнейшие действия — соединение всех узлов ременной передачей, в чем поможет автомобильный и другой ремень.

Сборка узлов щепорез осуществляется в заданной последовательности:

- Рубильный блок: на вал насаживаем подшипники, диск с ножами и молотки;

- Подготовка корпуса к монтажу: отверстия для вала, бункера и выгрузки щепы;

- Отверстия для сборочных болтов;

- Сварка приемного бункера под углом;

- Сборка привода;

- Фиксация рубильного аппарата на раме с защитным кожухом.

На видео представлен поэтапный процесс сборки и работы щепореза для арболита. Читайте новые идеи на нашем канале Дзен и делитесь своими идеями в комментариях.

схемы и чертежи станка, устройство конструкции

Тем, кто решил заняться бюджетным строительством и изготавливать арболитовые блоки своими руками, одного желания будет недостаточно. Специфическая и малораспространенная технология требует применения особого оборудования. И если для формовки отыскать недорогой пресс несложно, то раздобыть основное сырье для арболита – щепу – куда труднее. Кроме того, что ее нужно много, от деревянного заполнителя требуется еще и правильная фракция, а также игольчатая форма. Получить такую из отходов леса можно при помощи так называемого щепореза.

Оглавление:

- Конструкция машины для арболита

- Характеристики и расценки

- Инструкция по сборке своими руками

Что это такое?

Измельчитель древесины, выдающий «правильную» плоскую щепу длиной до 25 мм, представляет собой молотковую рубительную машину. В крупных цехах по производству арболита стоят мощные стационарные дробилки, рассчитанные на десятки кубов заполнителя в час. Для собственных нужд или домашнего бизнеса такое громоздкое оборудование ни к чему. Достаточно будет поставить компактный роторно-молотковый щепорез для изготовления арболита у себя во дворе, под навесом или в гараже.

По своей конструкции рубительная машина для арболита – всего лишь несложный станок, работающий от электросети или ДВС. В комплект входят:

1. Устойчивый корпус со съемным или откидным защитным кожухом.

2. Вал, соединенный через внешний шкив с двигателем.

3. Свободно вращающиеся плоские молотки, разделенные отбойниками на несколько групп по секторам.

4. Диск с закрепленными в пазах ножами.

5. Сито с крупными ячейками 15-20 мм для продуктов рубки.

6. Входной патрон подачи древесных отходов.

Рабочий вал приводится в действие шкивом, который, в свою очередь, соединен ременной передачей с электрическим двигателем или ДВС, закрепленным на станине. Сырье подается вручную – обрезки просто закидываются по одному в рукав, а дальше щепорез для арболита сам затягивает их под работающие ножи и молотки.

Характеристики и цены

Основная характеристика рубительной машины – не мощность ее двигателя и не производительность, хотя последняя играет важную роль для специализированных цехов. Собираясь изготавливать арболитовые блоки, ориентируются в первую очередь на качество и размеры щепы. Она должна быть удлиненной игольчатой или пластинчатой формы, а такой продукт реально получить только при 1500 об/мин. С увеличением оборотов производительность станка возрастет, но часть сырья для арболита перемелется в труху, что нежелательно.

| Характеристики щепореза | РРМ-3 | ES Вх400 | Бия |

| Производительность, м3/ч | 1,5 – 3 | 1 – 2 | 1 |

| Количество ножей/молотков | 3/9 | 3/12 | 3/12 |

| Мощность двигателя, кВт | 5 | 7,5 – 11 | 5,5 |

| Обороты, мин-1 | 1500 | 1500 | 1000 |

| Фракция на выходе, мм | 5 – 30 | 2 – 40 | 20 – 40 |

| Цена, руб | 89 000 | 149 000 | 74 000 |

Делаем своими руками

Стоимость рубительных машин наталкивает на мысль, что позволить себе их купить могут только частные предприниматели, которые делают теплые строительные блоки на продажу. Если оборудование нужно исключительно «для себя», дешевле выйдет самодельный щепорез для производства арболита. Когда схема работы понятна, собирать его нетрудно. Гораздо сложнее окажется отыскать подходящие материалы. Но кулибины из народа уже давно придумали, чем можно заменить те или иные специфические узлы.

1. Где взять детали?

Прежде чем браться за работу, необходимо построить или раздобыть чертежи станка для арболита со всеми нанесенными размерами. Если у вас нет возможности вытачивать детали машины в своем гараже, придется обращаться к специалистам, а они без сколько-нибудь грамотной технической документации вынуждены будут делать все «на глаз». В результате при таких оборотах и нагрузках ваш щепорез очень быстро разболтается, и производство арболита придется отложить. Часть узлов проще отыскать в пунктах приема чермета по смешной цене, чем заказывать их изготовление. Там можно будет найти вал и внешний шкив, а если для их сборки не окажется подходящей втулки, сделать ее в мастерской. Заодно попросите прорезать пазы на валу по вашим чертежам.

Точно так же решается проблема с диском для ножей. Он должен быть достаточно тяжелым и толстым (около 15 мм), чтобы, набрав обороты, уже мог работать как маховик, исключая заклинивание особо твердых кусков древесины. В крайнем случае подходящее изделие можно вырезать из стального листа, а затем сделать три-четыре широких паза под ножи, несколько монтажных и одно центральное посадочное отверстие с учетом шпоночного крепления. Диаметр диска – около 300-350 мм.

- Ножи для щепореза домашние умельцы советуют вырезать из автомобильных рессор. После этого в них необходимо просверлить по паре отверстий и прозенковать, чтобы потом утопить головки болтов.

- Молотки (била) лучше поискать готовые – здесь нужны абсолютно идентичные тяжелые и плоские пластины.

- Помучиться придется с ситом для щепы арболита. Понадобится металлический цилиндр подходящего диаметра, в котором необходимо пробить ячейки. Сделать это проще ступенчатым сверлом или сточенным на конус метчиком.

- Для защитного кожуха и подающего рукава пойдет листовое железо толщиной около 12 мм, которое нужно нарезать, а потом сварить из полученной «выкройки» корпус.

- Для формирования ребер жесткости могут понадобиться другие виды металлопроката: трубы, уголки или гладкая арматура.

При составлении чертежа станка для арболита и изготовлении кожуха важно выдерживать все размеры, чтобы режущий узел свободно помещался в корпусе и не цеплял стенки. Для этого диаметр изделия должен быть на 30-50 мм больше маховика.

2. Этапы сборки щепореза для изготовления арболита.

В первую очередь собирается дробильный узел: на цапфы вала насаживаются опорные подшипники, режущий диск и молотки. После этого выполняется подготовка корпуса к монтажу строго по указанным в чертежах размерам. Вам нужно:

- Вырезать входы под рабочий вал, раструбы на подаче сырья и выпуске щепы для арболита.

- Просверлить нужное количество отверстий под болтовые соединения.

- Приварить под углом приемный патрон.

- Закрепить на кромке входного отверстия неподвижный контрнож, если это предусмотрено схемой, оставив зазор между изделием и режущим диском около 5 мм.

Все готово, чтобы собрать рабочий щепорез своими руками. Можно переходить к монтажу привода: устанавливать двигатель на раму, надевать шкивы выбранного диаметра и соединять автомобильными ремнями. Как вариант иногда применяют соосную схему и подключают валы через муфту. Но если нет возможности обеспечить совпадение осей, лучше не перегружать щепорез.

Когда изготовление и сборка щепореза подошли к концу, его крепят на раму, закрывают шкив кожухом (из соображений безопасности) и делают пробный запуск. Сначала вхолостую – пусть детали немного притрутся, а потом уже и с подачей обрезков. В первую неделю самодельный станок для щепы арболита лучше эксплуатировать в щадящем режиме, чтобы подшипники не перегревались, иначе их заклинит.

Как сделать фрезы по дереву своими руками?

Фрезы по дереву — незаменимый инструмент любого резчика. Однако качество резчиков зачастую оставляет желать лучшего, поэтому, если вы планируете серьезно распиливать древесину, то следует изготовить резцы по дереву самостоятельно.

Фрезы по дереву из ленточной пилы

Как сделать резец по дереву своими руками из ленточной пилы? На самом деле это не так уж и сложно, хотя такие острые края очень хорошо заточены. Для работы вам потребуется:

- Дубовая накладка на подлокотники.

- Точилка электрическая.

- Ножовка по металлу.

- Ленточно-шлифовальный станок.

- Шкурки шлифовальные разной зернистости.

- Собственно полотно от ленточной пилы.

- Респиратор для защиты органов дыхания.

- Клей столярный.

Изготовление ножей

Если вы планируете делать резаки по дереву своими руками, то вам понадобится отрезок пилы длиной около 8 сантиметров. Из них 4,5-5 сантиметров следует оставить на стержне, который будет крепиться к ручке.С помощью электрической болгарки из лезвия вырезается форма будущего ножа. Мастер сам определяет форму в зависимости от требований. Затем на ленточно-шлифовальном станке следует заточить форму, сделав для нее большую фаску под углом 10-15 градусов. Это сужение от стыка к режущей кромке необходимо для работы фрезы. Режущая кромка с углом 25-30 градусов, которая будет участвовать в процессе резки, создается позже.

Выполняйте эту работу медленно, иначе металл нагреется, станет мягким и перестанет шлифоваться.Иногда заготовку можно охладить в воде.

Изготовление ручки

Чтобы сделать молотки для таких вещей, как резцы станка, дереву своими руками нужно придать особую форму. Для духовок подойдут дубовые бруски длиной около 12 сантиметров и сечением 12х22 миллиметра.

Затем необходимо сделать следующее:

- Проденьте металлическую заготовку по краям, чтобы получить заусенцы.

- Приложив хвостик к планке, нарисуйте форму ручки.

- Зубила выбирают по дереву на глубину, равную толщине заготовки. Периодически заготовку нужно примерять, прикладывая сверху второй блок. Ямка не должна быть слишком глубокой или слишком мелкой — в первом случае лезвие будет шататься, а во втором — ручка просто треснет или не слипнется.

- После того, как вы убедились, что все детали идеально подходят друг другу, их можно склеивать. Клей необходимо нанести на гнездо и на поверхность бруса.Вторую часть клея можно наносить меньше.

- После соедините детали максимально точно и затяните их струбцинами. Делать это нужно сильно, но не раскалывать бруски.

- Удалите излишки клея влажной тканью и дайте ему высохнуть примерно на 12 часов.

После этого необходимо проверить плотность конструкции — возьмитесь за ручку одной рукой, а второй попытайтесь ослабить лезвие. Если вы слышите характерные скрипы, значит, работу придется переделывать.Не поленитесь — если ручные стамески по дереву своими руками сделаны некачественно, лезвие быстро расшатывается и со временем может привести к травме.

Handle fit

Фрезы по дереву своими руками хороши тем, что форму ручки вы можете придать себе, как вам нравится. Хотя следует придерживаться некоторых общих правил:

- Задняя часть должна быть круглой и широкой, намного шире, чем ближайшая к лезвию. Поэтому заготовки ручек лучше делать в виде вытянутой усеченной пирамиды.

- Обязательно сделайте выемку под указательный палец на рукоятке.

Края рукоятки можно шлифовать на шлифовальном станке. Делать это нужно в респираторе и защитных очках, чтобы не повредить органы зрения и дыхания. Грубо поверните ручку, а затем вручную обработайте ее мелкой наждачной бумагой. Затем при желании раскрасьте ручку и обязательно обработайте лаком.

Создание инструмента из фрезы по металлу

Фрезу также можно сделать из фрезы по металлу — она чрезвычайно прочная и изготовлена из углеродистой стали, поэтому ваша фреза будет долго оставаться острой и затупляться очень скоро.

Выполнять работы по изготовлению фрез по дереву своими руками необходимо в следующем порядке:

- Нанести на фрезу рисунок фрезы, который вы желаете получить. Особенно популярны фрезы с ножом-косяком. Хвостовик должен быть длиннее лезвия.

- Отрежьте резак по металлу точно по чертежу. Так получится заготовка для ножа.

- Отшлифуйте лезвие, иногда погружая его в холодную воду.

- Сделайте ручку из массива дерева из двух половинок.В одной половине прорежьте паз для заготовки. Обклеиваем все клеем ПВА и шлифуем ручку.

Как видите, ответ на вопрос: «Как сделать резак по дереву своими руками?» — достаточно просто и практически не требует от вас никаких особых навыков.

Заточка резцов на дереве руками после изготовления

После изготовления заготовки лезвия необходимо будет сделать небольшую фаску — непосредственно режущий край лезвия с углом заточки примерно 25-30 градусов.Угол заточки в 10-15 градусов вам не хватит, потому что лезвие при распиливании даже мягкого дерева со временем сломается и мнется.

Небольшая фаска может быть образована шлифовкой кожи или бруска. Вам нужно перейти от меньшего к большему — сначала возьмите кожуру с размером зерна около 240, а когда образуется фаска, доведите ее до 800, а затем до 1000 зерен. После можно полировать лезвие на кожаном ремне пастой ГОИ.

Испытание на заточку

Необходимо проверить заточку инструмента.При правильной заточке даже самая твердая древесина будет легко разрезаться не только вдоль, но и поперек волокон. Также резкость следует проверить на мягком дереве, посмотрев, чтобы срез был блестящим и ровным, как будто «масло». Для этой проверки подойдет, например, сосна, которую очень легко достать.

Заточка, если нож затупился

Со временем ваш нож, конечно, затупится. Затем его можно заточить шлифовальной тряпкой, а затем еще и отполировать с обратной стороны кожаного ремня пастой ГОИ.

.Как сделать фрезы по дереву своими руками?

Фрезы по дереву — незаменимый инструмент любого резчика. Однако качество резчиков зачастую оставляет желать лучшего, поэтому, если вы планируете серьезно распиливать древесину, то следует изготовить резцы по дереву самостоятельно.

Фрезы по дереву из ленточной пилы

Как сделать резец по дереву своими руками из ленточной пилы? На самом деле это не так уж и сложно, хотя такие острые края очень хорошо заточены. Для работы вам потребуется:

- Дубовая накладка на подлокотники.

- Точилка электрическая.

- Ножовка по металлу.

- Ленточно-шлифовальный станок.

- Шкурки шлифовальные разной зернистости.

- Собственно полотно от ленточной пилы.

- Респиратор для защиты органов дыхания.

- Клей столярный.

Изготовление ножей

Если вы планируете делать резаки по дереву своими руками, то вам понадобится отрезок пилы длиной около 8 сантиметров. Из них 4,5-5 сантиметров следует оставить на стержне, который будет крепиться к ручке.С помощью электрической болгарки из лезвия вырезается форма будущего ножа. Мастер сам определяет форму в зависимости от требований. Затем на ленточно-шлифовальном станке следует заточить форму, сделав для нее большую фаску под углом 10-15 градусов. Это сужение от стыка к режущей кромке необходимо для работы фрезы. Режущая кромка с углом 25-30 градусов, которая будет участвовать в процессе резки, создается позже.

Выполняйте эту работу медленно, иначе металл нагреется, станет мягким и перестанет шлифоваться.Иногда заготовку можно охладить в воде.

Изготовление ручки

Чтобы сделать молотки для таких вещей, как резцы станка, дереву своими руками нужно придать особую форму. Для духовок подойдут дубовые бруски длиной около 12 сантиметров и сечением 12х22 миллиметра.

Затем необходимо сделать следующее:

- Проденьте металлическую заготовку по краям, чтобы получить заусенцы.

- Приложив хвостик к планке, нарисуйте форму ручки.

- Зубила выбирают по дереву на глубину, равную толщине заготовки. Периодически заготовку нужно примерять, прикладывая сверху второй блок. Ямка не должна быть слишком глубокой или слишком мелкой — в первом случае лезвие будет шататься, а во втором — ручка просто треснет или не слипнется.

- После того, как вы убедились, что все детали идеально подходят друг другу, их можно склеивать. Клей необходимо нанести на гнездо и на поверхность бруса.Вторую часть клея можно наносить меньше.

- После соедините детали максимально точно и затяните их струбцинами. Делать это нужно сильно, но не раскалывать бруски.

- Удалите излишки клея влажной тканью и дайте ему высохнуть примерно на 12 часов.

После этого необходимо проверить плотность конструкции — возьмитесь за ручку одной рукой, а второй попытайтесь ослабить лезвие. Если вы слышите характерные скрипы, значит, работу придется переделывать.Не поленитесь — если ручные стамески по дереву своими руками сделаны некачественно, лезвие быстро расшатывается и со временем может привести к травме.

Handle fit

Фрезы по дереву своими руками хороши тем, что форму ручки вы можете придать себе, как вам нравится. Хотя следует придерживаться некоторых общих правил:

- Задняя часть должна быть круглой и широкой, намного шире, чем ближайшая к лезвию. Поэтому заготовки ручек лучше делать в виде вытянутой усеченной пирамиды.

- Обязательно сделайте выемку под указательный палец на рукоятке.

Края рукоятки можно шлифовать на шлифовальном станке. Делать это нужно в респираторе и защитных очках, чтобы не повредить органы зрения и дыхания. Грубо поверните ручку, а затем вручную обработайте ее мелкой наждачной бумагой. Затем при желании раскрасьте ручку и обязательно обработайте лаком.

Создание инструмента из фрезы по металлу

Фрезу также можно сделать из фрезы по металлу — она чрезвычайно прочная и изготовлена из углеродистой стали, поэтому ваша фреза будет долго оставаться острой и затупляться очень скоро.

Выполнять работы по изготовлению фрез по дереву своими руками необходимо в следующем порядке:

- Нанести на фрезу рисунок фрезы, который вы желаете получить. Особенно популярны фрезы с ножом-косяком. Хвостовик должен быть длиннее лезвия.

- Отрежьте резак по металлу точно по чертежу. Так получится заготовка для ножа.

- Отшлифуйте лезвие, иногда погружая его в холодную воду.

- Сделайте ручку из массива дерева из двух половинок.В одной половине прорежьте паз для заготовки. Обклеиваем все клеем ПВА и шлифуем ручку.

Как видите, ответ на вопрос: «Как сделать резак по дереву своими руками?» — достаточно просто и практически не требует от вас никаких особых навыков.

Заточка резцов на дереве руками после изготовления

После изготовления заготовки лезвия необходимо будет сделать небольшую фаску — непосредственно режущий край лезвия с углом заточки примерно 25-30 градусов.Угол заточки в 10-15 градусов вам не хватит, потому что лезвие при распиливании даже мягкого дерева со временем сломается и мнется.

Небольшая фаска может быть образована шлифовкой кожи или бруска. Вам нужно перейти от меньшего к большему — сначала возьмите кожуру с размером зерна около 240, а когда образуется фаска, доведите ее до 800, а затем до 1000 зерен. После можно полировать лезвие на кожаном ремне пастой ГОИ.

Испытание на заточку

Необходимо проверить заточку инструмента.При правильной заточке даже самая твердая древесина будет легко разрезаться не только вдоль, но и поперек волокон. Также резкость следует проверить на мягком дереве, посмотрев, чтобы срез был блестящим и ровным, как будто «масло». Для этой проверки подойдет, например, сосна, которую очень легко достать.

Заточка, если нож затупился

Со временем ваш нож, конечно, затупится. Затем его можно заточить шлифовальной тряпкой, а затем еще и отполировать с обратной стороны кожаного ремня пастой ГОИ.

p> .Как сделать фрезы по дереву своими руками?

Фрезы по дереву — незаменимый инструмент любого резчика. Однако качество резчиков зачастую оставляет желать лучшего, поэтому, если вы планируете серьезно распиливать древесину, то следует изготовить резцы по дереву самостоятельно.

Фрезы по дереву из ленточной пилы

Как сделать резец по дереву своими руками из ленточной пилы? На самом деле это не так уж и сложно, хотя такие острые края очень хорошо заточены. Для работы вам потребуется:

- Дубовая накладка на подлокотники.

- Точилка электрическая.

- Ножовка по металлу.

- Ленточно-шлифовальный станок.

- Шкурки шлифовальные разной зернистости.

- Собственно полотно от ленточной пилы.

- Респиратор для защиты органов дыхания.

- Клей столярный.

Изготовление ножей

Если вы планируете делать резаки по дереву своими руками, то вам понадобится отрезок пилы длиной около 8 сантиметров. Из них 4,5-5 сантиметров следует оставить на стержне, который будет крепиться к ручке.С помощью электрической болгарки из лезвия вырезается форма будущего ножа. Мастер сам определяет форму в зависимости от требований. Затем на ленточно-шлифовальном станке следует заточить форму, сделав для нее большую фаску под углом 10-15 градусов. Это сужение от стыка к режущей кромке необходимо для работы фрезы. Режущая кромка с углом 25-30 градусов, которая будет участвовать в процессе резки, создается позже.

Выполняйте эту работу медленно, иначе металл нагреется, станет мягким и перестанет шлифоваться.Иногда заготовку можно охладить в воде.

Изготовление ручки

Чтобы сделать молотки для таких вещей, как резцы станка, дереву своими руками нужно придать особую форму. Для духовок подойдут дубовые бруски длиной около 12 сантиметров и сечением 12х22 миллиметра.

Затем необходимо сделать следующее:

- Проденьте металлическую заготовку по краям, чтобы получить заусенцы.

- Приложив хвостик к планке, нарисуйте форму ручки.

- Зубила выбирают по дереву на глубину, равную толщине заготовки. Периодически заготовку нужно примерять, прикладывая сверху второй блок. Ямка не должна быть слишком глубокой или слишком мелкой — в первом случае лезвие будет шататься, а во втором — ручка просто треснет или не слипнется.

- После того, как вы убедились, что все детали идеально подходят друг другу, их можно склеивать. Клей необходимо нанести на гнездо и на поверхность бруса.Вторую часть клея можно наносить меньше.

- После соедините детали максимально точно и затяните их струбцинами. Делать это нужно сильно, но не раскалывать бруски.

- Удалите излишки клея влажной тканью и дайте ему высохнуть примерно на 12 часов.

После этого необходимо проверить плотность конструкции — возьмитесь за ручку одной рукой, а второй попытайтесь ослабить лезвие. Если вы слышите характерные скрипы, значит, работу придется переделывать.Не поленитесь — если ручные стамески по дереву своими руками сделаны некачественно, лезвие быстро расшатывается и со временем может привести к травме.

Handle fit

Фрезы по дереву своими руками хороши тем, что форму ручки вы можете придать себе, как вам нравится. Хотя следует придерживаться некоторых общих правил:

- Задняя часть должна быть круглой и широкой, намного шире, чем ближайшая к лезвию. Поэтому заготовки ручек лучше делать в виде вытянутой усеченной пирамиды.

- Обязательно сделайте выемку под указательный палец на рукоятке.

Края рукоятки можно шлифовать на шлифовальном станке. Делать это нужно в респираторе и защитных очках, чтобы не повредить органы зрения и дыхания. Грубо поверните ручку, а затем вручную обработайте ее мелкой наждачной бумагой. Затем при желании раскрасьте ручку и обязательно обработайте лаком.

Создание инструмента из фрезы по металлу

Фрезу также можно сделать из фрезы по металлу — она чрезвычайно прочная и изготовлена из углеродистой стали, поэтому ваша фреза будет долго оставаться острой и затупляться очень скоро.

Выполнять работы по изготовлению фрез по дереву своими руками необходимо в следующем порядке:

- Нанести на фрезу рисунок фрезы, который вы желаете получить. Особенно популярны фрезы с ножом-косяком. Хвостовик должен быть длиннее лезвия.

- Отрежьте резак по металлу точно по чертежу. Так получится заготовка для ножа.

- Отшлифуйте лезвие, иногда погружая его в холодную воду.

- Сделайте ручку из массива дерева из двух половинок.В одной половине прорежьте паз для заготовки. Обклеиваем все клеем ПВА и шлифуем ручку.

Как видите, ответ на вопрос: «Как сделать резак по дереву своими руками?» — достаточно просто и практически не требует от вас никаких особых навыков.

Заточка резцов на дереве руками после изготовления

После изготовления заготовки лезвия необходимо будет сделать небольшую фаску — непосредственно режущий край лезвия с углом заточки примерно 25-30 градусов.Угол заточки в 10-15 градусов вам не хватит, потому что лезвие при распиливании даже мягкого дерева со временем сломается и мнется.

Небольшая фаска может быть образована шлифовкой кожи или бруска. Вам нужно перейти от меньшего к большему — сначала возьмите кожуру с размером зерна около 240, а когда образуется фаска, доведите ее до 800, а затем до 1000 зерен. После можно полировать лезвие на кожаном ремне пастой ГОИ.

Испытание на заточку

Необходимо проверить заточку инструмента.При правильной заточке даже самая твердая древесина будет легко разрезаться не только вдоль, но и поперек волокон. Также резкость следует проверить на мягком дереве, посмотрев, чтобы срез был блестящим и ровным, как будто «масло». Для этой проверки подойдет, например, сосна, которую очень легко достать.

Заточка, если нож затупился

Со временем ваш нож, конечно, затупится. Затем его можно заточить шлифовальной тряпкой, а затем еще и отполировать с обратной стороны кожаного ремня пастой ГОИ.

p >> .Шариковая ручка из дерева своими руками — как включить токарный станок | Сделай сам

Создание ручек на токарном станке может быть просто развлечением и хорошим способом начать работу с деревом. Токарные ручки потребуют небольших вложений — около 200 долларов, если у вас уже есть токарный станок и фрезы, или около 600-800 долларов, если начать с нуля, и вы можете сделать это даже в небольшой комнате размером с кладовую. Вы просто приобретаете набор ручек для ручки, вытачиваете корпус из дерева (или из разноцветного композитного материала) и сжимаете эти компоненты вместе.Немного попрактиковавшись, вы легко сможете сделать ручку менее чем за час.

Мы покажем вам, как сделать самую типичную ручку своими руками.

Вы можете варьировать форму обрабатываемых элементов на свой вкус, причем процесс изготовления практически любого набора одинаков. Ну что ж, приступим!

ДЕЛАЕМ ПОДГОТОВКУ К СЧИТЫВАНИЮ РУЧКИ

1. Отрежьте два куска дерева примерно на 3 мм длиннее, чем цилиндры с металлической ручкой в вашем комплекте. Разметьте заготовки, чтобы потом расположить их относительно друг друга (фото А).

2. Просверлите в центре каждой заготовки отверстие диаметром, равным диаметру цилиндра ручки (фото Б).

H. Для лучшего склеивания обработайте цилиндр наждачной бумагой с зернистостью 100 единиц, чтобы удалить полировку или грязь. Используйте цианоакрилатный (растворимый) клей средней вязкости, чтобы закрепить стержень в каждой деревянной заготовке (фото C). После высыхания клея отрежьте оба конца деревянных заготовок (фото Г).

Читайте также: Ящик из бересты своими руками (+ фото)

Переходим к поворотному

1.Вставьте патрон в шпиндельную головку токарного упора и установите заготовки рукоятки и подходящие втулки на ось в порядке, показанном на фото E. Присоедините другой конец этого узла к коническому хвостовику (фото F).

2. Установите скорость вращения станка на 2500 об / мин и округлите корпус заготовки (фото GJ). Для механизма Slimline мы сделали его равным диаметру компонентов ручки (8 мм). Плавно отшлифуйте корпус ручки наждачной бумагой — сначала зернистостью 220, затем 600.

СОБИРАЕМ ВСЕХ ВМЕСТЕ

Соберите ручку, вдавив компоненты механизма в деревянные цилиндры с приклеенными втулками (клей для этого не требуется) с помощью одного из показанных здесь инструментов: зажимов, тисков или пресса для сборки ручек (фото K, L, M).

КАК ОСТАВИТЬ ШАРОВУЮ РУЧКУ С ДЕРЕВА НА ТОКАРНОМ СТАНКЕ — ПО ОПИСАНИЮ И ФОТО

Направление волокон имеет значение. Для того, чтобы ручка была красивее, необходимо сохранить направление волокон древесины в обеих частях: для этого наметьте оба отрезка заготовки линией поперек среднего пропила.

Закрепите заготовку в губках губок для просверливания центра, укрепите тиски зажимом на сверлильном станке и просверлите заготовку (также можно удерживать заготовку ручными зажимами по дереву).

Клей быстро. Равномерно нанесите три тонкие полоски растворимого клея на половину длины цилиндра. Вставьте его в заготовку на всю длину, поворачивая по ходу движения. Это нужно делать быстро, так как большинство мгновенных клеев задерживаются в течение 15 секунд.

Обрежьте заготовку заподлицо. С помощью сверлильного станка и приспособления для обрезки цилиндра по внутреннему диаметру обрезать деревянную заготовку заподлицо с концом цилиндра. Это обеспечит ровные концы и очистит цилиндр от следов клея.

Полная сборка. Установите ручку для заготовки в картридж, совместив этикетку. При обработке эти теги будут удалены.

Правильно подобрать детали машины. Конический хвостовик под углом 60 ° идеально подходит к коническому концу этого картриджа.Вариант с чашеобразным хвостовиком, который обычно имеет остроугольный наконечник, хуже подходит для картриджа, потому что он болтается; в результате можно повредить наконечник хвостовика и сам картридж.

Паз ручки корпуса. С помощью шлифовальной (закругляющей) фрезы отшлифовать обе заготовки до цилиндрической формы, диаметр которой немного больше конечного. Затем произведите аккуратную отделку работы, удалив тончайшие стружки и придерживая пальцами заготовку с тыльной стороны, чтобы она не выгнулась.Продолжайте работать, пока не получите необходимый диаметр и форму. После того, как вы вырежете несколько ручек, переходники / распорки (втулки) могут немного уменьшиться в диаметре из-за контакта с фрезами и наждачной бумагой. Поэтому не стоит ориентироваться на диаметр втулки как на образец — периодически измеряйте диаметр деревянных деталей, чтобы они соответствовали диаметру компонентов механизма ручки.

Блеск. После шлифовки нанесите на дерево полировальную пасту (например, полироль Mylands) и отполируйте детали чистым бумажным полотенцем.Не используйте для этого ткань, так как она может намотаться на вращающиеся части. Бумажные салфетки в этом случае просто рвутся.

Совместите детали друг с другом. По окончании полировки снимите с картриджа деревянные цилиндры и наденьте их на щетку (например, для очистки курительной трубки), ориентируя их относительно друг друга по рисунку текстуры древесины. Это поможет правильно расположить детали при дальнейшей сборке.

Начать с кончика. Вдавите кончик ручки до конца в передний конец одного из цилиндров, поместив его на плечи.

Установите механизм поворота. Вставьте поворотный механизм с другого конца того же цилиндра до тех пор, пока прижатая линия не окажется на одном уровне с концом цилиндра.

Заключительный этап. Вставьте металлическую крышку (и зажим, если он входит в комплект) в верхний конец второго цилиндра и прижмите их. Затем вставьте чернильный стержень в механизм поворота, наденьте центральное разделительное кольцо и соедините обе части цилиндра руками, убедившись, что рисунок волокон совпадает.

Ссылка по теме: Очень красивая и оригинальная разделочная доска своими руками — пошаговое фото

ТРЕБУЕТСЯ ИНСТРУМЕНТ ДЛЯ БЛОКИРОВКИ РУЧКИ

Для начала вам понадобятся следующие инструменты и принадлежности.

Токарный станок . Приобретите самую большую модель, которую вы можете себе позволить с ограниченным бюджетом: это даст вам возможность выполнять другие токарные работы по мере улучшения ваших навыков. Мы рекомендуем настольную машину среднего размера (12 дюймов), на которой вы можете выдавливать посуду диаметром до 305 мм.Вполне возможно, что другие машины вам никогда не понадобятся. Токарные фрезы. Начните как минимум с двух резцов: закругленного и закругленного реера. Если необходимо, добавьте к ним другие фрезы, такие как «бонг» и полудюймовый резак для шпинделя или полудюймовый «горшечный» резак для точения сосудов и пластин.

Шлифовальный станок . Используйте его для заточки резцов. Приобретайте модели со шлифовальным диском на 150 или 200 мм; либо низкоскоростное (1725 об / мин), либо регулируемое вращение двигателя.

Патрон спиральный .Он удерживает деревянную заготовку в станке, пока вы шлифуете ту или иную форму. Купите один патрон с конусом Морзе, подходящий для вашей машины. Также купите переходники / проставки (втулки), которые позволят притачивать ручки в этом картридже.

Комплект концевой корзины цилиндра . Он будет использоваться для ровной обрезки концов деревянных заготовок после приклеивания металлических цилиндров.

Конический хвостовик 60 градусов. Он поддерживает задний конец гильзы, зажатый в патроне. Прецизионное (прецизионное) сверло.Купите набор сверл в метрической системе, потому что в большинстве наборов для изготовления ручек используются детали, измеряемые в миллиметрах.

Дополнительное оборудование

Тиски для сверления центра. Они удерживают заготовку ручки таким образом, чтобы просверлить отверстия с точной центровкой (фото B).

Пресс для ручек. Этим инструментом, повернув деревянные элементы, вы вдавливаете внутрь рабочие части ручки. В некоторых моделях центрирующие тиски и пресс совмещены (также можно проделать эту операцию с помощью струбцины или настольного зажима.Мы покажем вам все три способа, но вам нужен только один из них).

В заметке:

Ручка из бумаги своими руками — фото

Вы когда-нибудь держали шариковую ручку в бумажном футляре? Предлагаем создать авторский аксессуар в технике бумажной пластики.

Вам понадобится: крафт-бумага для упаковки шариковой ручки, стержня, карандаша, линейки, ножниц, клея ПВА.

Примечание

Чтобы стержень не выступал из корпуса, на противоположный конец можно капнуть немного клея и прижать кончик заготовки.

- На листе оберточной бумаги (у нас — 30 × 60 см) рисуем заготовки. Для этого отложите отрезок 7 см слева от правого нижнего угла. С противоположной от верхнего угла стороны отмерьте длину стержня (у нас 14 см). Соедините контур с линиями. Получаются высокие пирамиды с острым углом (фото 1).

- Вырезаем заготовки, используем треугольник с основанием 14 см (фото)

- Прикладываем шариковую ручку к основе фигурки и плотно начинаем скручивать, чтобы она не выпала.После одного-двух локонов нанесите полоску клея, чтобы зафиксировать закрутку на начальном этапе (фото 3).

- Продолжаем вкручивать стержень в бумагу, придавая форму корпуса ручки. Закрепляем конец пирамиды ПВА (фото 4)

- В технике оригами выполняем для украшения лилию или другой цветок (5 фото). Приклеиваем цветок в туловище с противоположной стороны стебля.

- Рисуем вторую заготовку для шариковой ручки. За основу берем первую схему.Разделите основу на две части и получите две острые пики, которые встречаются, не доходя до основания 20 см. Вырежьте и удалите лишнюю бумагу между треугольниками (фото 6)

- Наматываем заготовку на стержень так же, как и первую заготовку. Получаем корпус второй ручки, отличающийся рельефностью (фото 7).

БУМАЖНЫЙ КОРПУС ИЗ БУМАГИ СВОИМИ РУКАМИ — ФОТО

Ручка из бумаги своими руками© Автор: Любовь Дулова, мастерская «Обыкновенное чудо», Кирово-Чепецк, Кировская область Автор фото