Какая сталь бывает: Какая бывает сталь

Какая бывает сталь

С окончанием каменного века наша жизнь стала невозможной без железа. Каждый день мы сталкиваемся с металлическими предметами, живём с ними бок о бок.

Первое место в списке значимости, конечно, занимает сталь. Сфер её использования большое множество: тяжёлая металлургия, оборонная промышленность, машиностроение, медицина и т. д. Но так ли хорошо знаком с этим металлом обычный человек?

2 основных вида стали

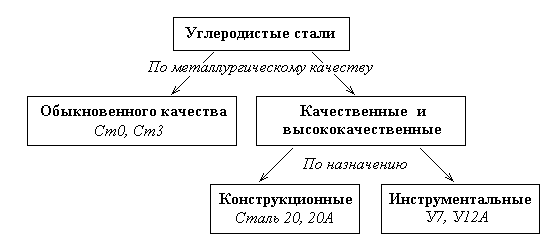

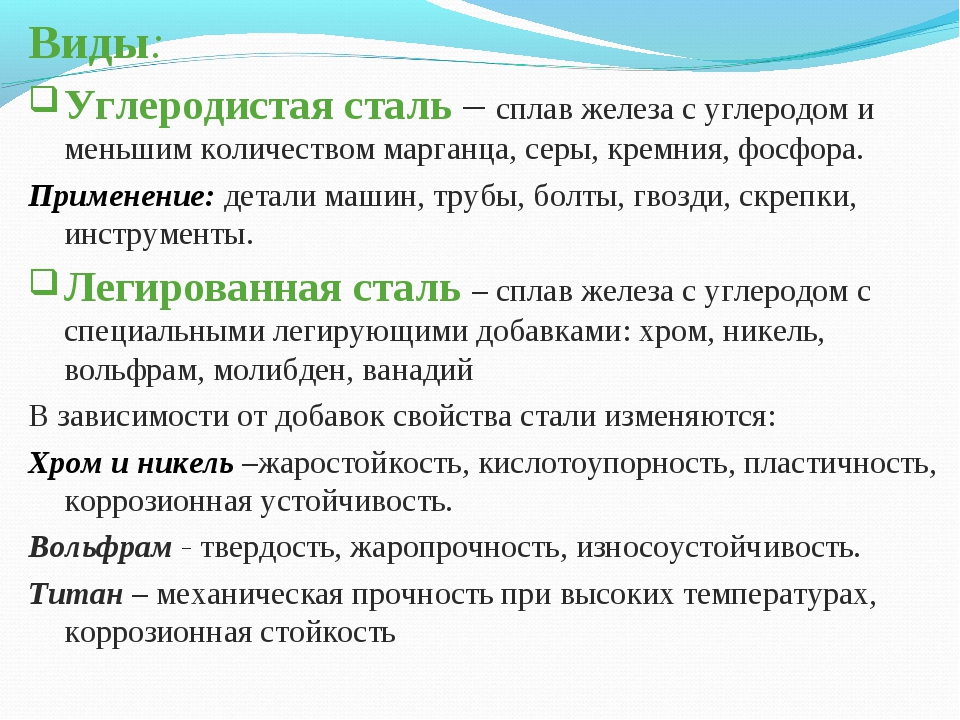

Наиболее широко используемыми являются углеродистые и легированные стали.

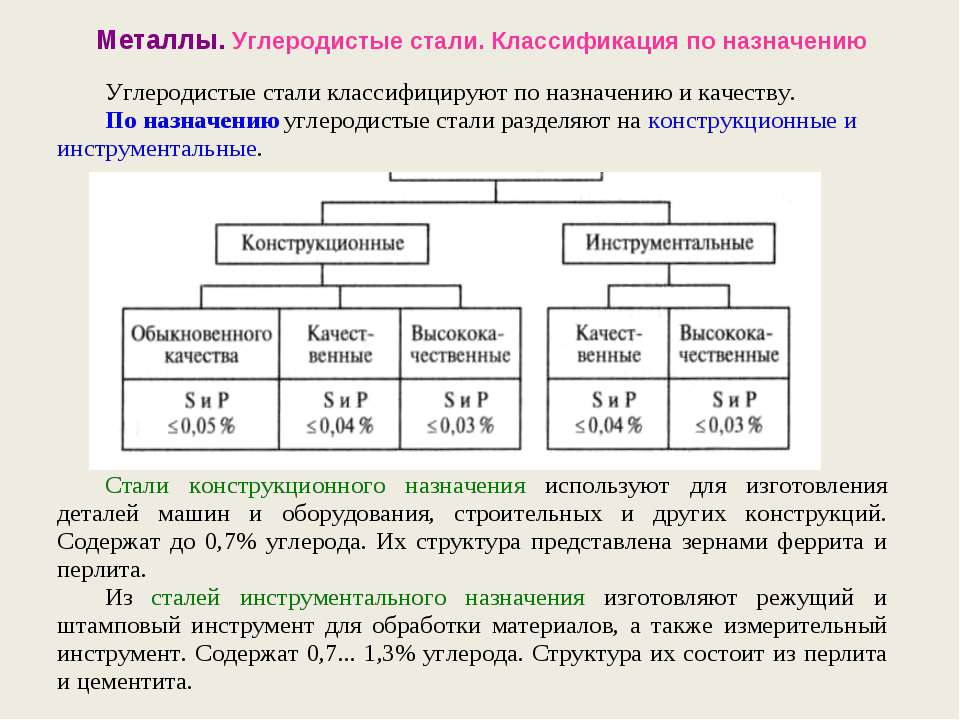

Углеродистая сталь, она же нелегированная, содержит до двух процентов углерода, а также другие примеси: марганец, кремний, сера и фосфор. Последние являются вредными, их количество строго ограничено.

Углеродистая сталь в свою очередь делится на высоко-, средне-, и низкоуглеродистую — всё зависит от количества углерода в ней. До 1% С в стали увеличивают её твёрдость и прочность, уменьшая пластичность. Но при содержании более одного процента прочностные характеристики снова снижаются.

Из углеродистого металла производят различные ЖБИ изделия, арматуру. Также широко применяется в строительстве.

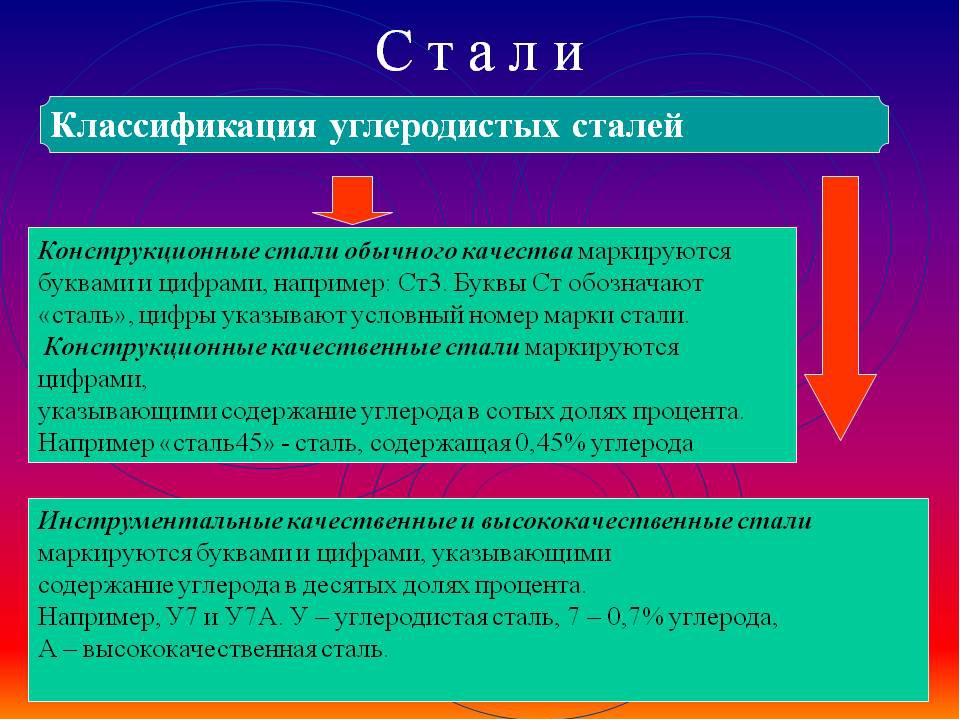

Углеродистая сталь имеет свою маркировку. Используются цифры от 1 до 6ти, обозначающие категорию стали. Также она делится на группы по свойствам:

- А — механические свойства;

- Б — химические;

- В — и химические, и механические свойства.

Пример: Ст3кп — группа А(не указывается), сталь 3, кипящая, первой категории (не указывается).

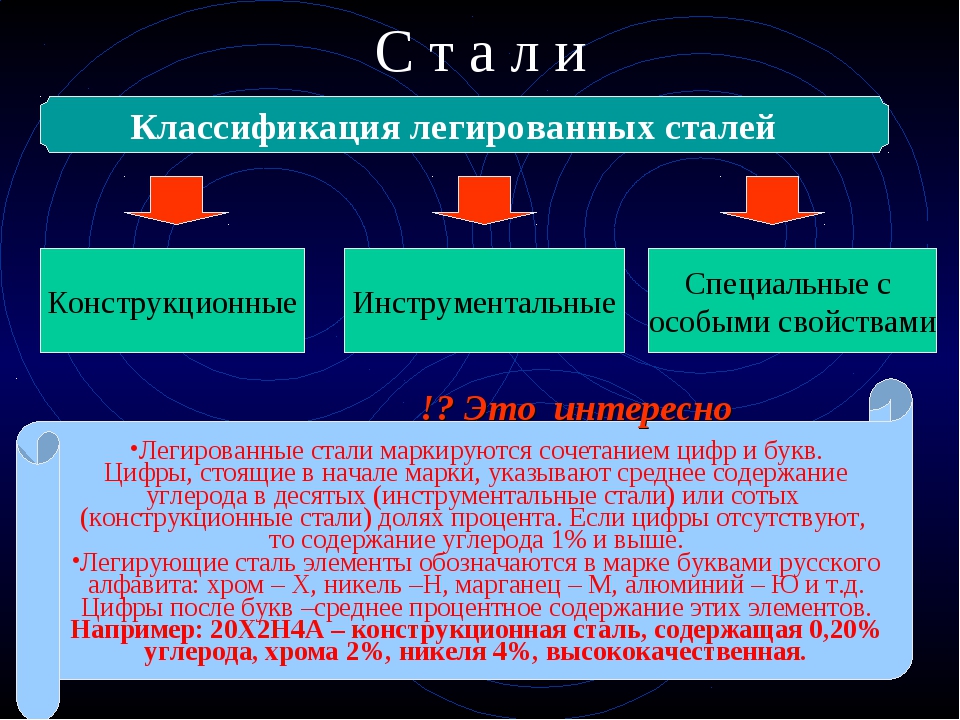

Легированная сталь

Легированный аналог, помимо вышеописанных примесей, также содержит легирующие вещества: ванадий, молибден, титан, хром, никель, предназначенные для придания нужных механических свойств. Также они улучшают высокотемпературную обрабатываемость.

Как и углеродистые, эти стали делятся на высоко-, средне- и низколегированные.

В строительной промышленности в основном используется низколегированная сталь для производства различных металлических конструкций (подходят марки 10ХСНД, 15ХСНД) и железо-бетонных изделий.

Что значит маркировка 10ХСНД?

Марки легированной стали обозначают буквенно-цифровой системой по ГОСТу. Цифры обозначают содержание углерода. Буква же указывает на элемент, используемый для легирования. Например, С — кремний, Т — титант, В — вольфрам. В указанном выше случае, Х — это хром. Следовательно, 10ХСНД — сталь с содержанием углерода 0.1%, вещества для легирования — хром, кремний, никель и медь, их содержание менее 1%, поэтому цифры не указываются.

Марки стали – виды и классификация сталей по ГОСТ

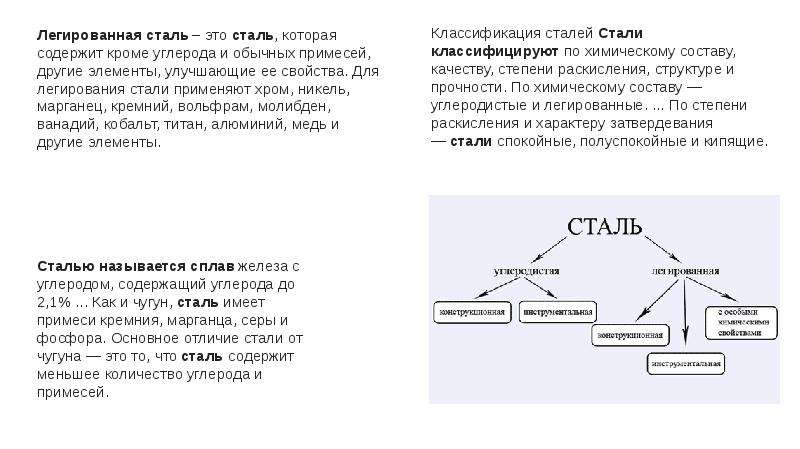

Сталь представляет собой сплав, основными элементами которого являются железо и углерод.Его массовая доля теоретически не превышает 2,14% (на практике – не более 1,5%). В состав также входят постоянные и случайные примеси, оказывающие различное влияние на качество материала (сера, фосфор, марганец, кремний), могут добавляться другие элементы.

Сталь производят переработкой передельного чугуна и лома. Во время этого процесса снижается содержание углерода и ненужных примесей, вводятся необходимые дополнительные компоненты, обеспечивающие требуемые свойства материала.

Виды сталей и их классификация

Черная металлургия производит множество видов стали с различными характеристиками, материалы классифицируют по способу производства,химическому составу, назначению, качеству, степени раскисления, структуре.

По способу производстваСвойства стального сплава во многом зависят от технологии изготовления. Традиционный способ переплавки передельного чугуна и лома – ведение процесса в мартеновских печах, основными недостатками которых были длительность плавки и значительные выбросы в атмосферу вредных веществ. Постепенно мартены заменялись кислородными конвертерами и электропечами. Высококачественные легированные стальные сплавы получают только по технологии электрошлаковой переплавки.

По химсоставу стали разделяют на углеродистые, применяемые в стандартных эксплуатационных условиях, и легированные, используемые при высоких температурах и/или в агрессивных средах. Углеродистые и легированныестали классифицируют по содержанию углерода на следующие типы:

- низкоуглеродистые – содержат менее 0,3%C;

- среднеуглеродистые – содержание C в интервале 0,3-0,7%;

- высокоуглеродистые – доля углерода превышает 0,7%.

Процентное содержание существенно влияет на технические характеристики как легированных, так и нелегированных стальных сплавов. Чем оно больше, тем выше твердость и хрупкость материала, тем хуже обрабатываемость резанием, свариваемость, способность к деформированию. Для холодной штамповки изделий сложной формы выбирают сплавы, в которых содержание Cне превышает 1%. Низкоуглеродистые стали свариваются без ограничений, то есть не требуют предварительного подогрева и особых условий охлаждения. При сварке средне- и высокоуглеродистых сплавов во избежание трещинообразования применяют дополнительные технологические операции.

Углеродистые стали содержат железо, углерод, постоянные и случайные примеси; легированные, помимо этих компонентов, – добавки, обеспечивающие требуемые технические характеристики. Распространенные легирующие элементы и их действие:

- Хром (Cr). Дешевый и распространенный элемент, введение которого в состав стальных сплавов повышает их прочность, твердость и прокаливаемость.

При содержании в количестве 13% и более повышают коррозионную стойкость материала.

При содержании в количестве 13% и более повышают коррозионную стойкость материала. - Никель (Ni)

- Молибден (Mo) и вольфрам (W). Дорогостоящие лигатуры, применяемые при производстве быстрорежущих сталей для повышения их теплостойкости. Эти элементы увеличивают красностойкость, износостойкость, ударную вязкость.

- Марганец (Mn). В количестве до 0,6% является постоянной примесью. При искусственном повышении процентного содержания марганец выполняет функции более дешевой альтернативы никеля. Он повышает ударную вязкость, износостойкость и твердость при сохранении хорошей пластичности.

- Кремний (Si). Как и марганец, является постоянной примесьюв количестве до 0,4 %. Искусственное повышение его содержания позволяет повысить упругость и прочность материала. Высокий процент Si сообщает сплаву особые свойства, необходимые в электротехнической индустрии, при производстве рессорно-пружинных, кислото- и окалиностойких марок.

- Титан (Ti). Обеспечивает комплекс ценных эксплуатационных характеристик – прочности, твердости и пластичности, повышает теплостойкость материала.

Классификация легированных марок стали по количеству легирующих добавок:

- низколегированные – до 5%;

- легированные – 5-10%;

- высоколегированные – выше 10%.

По областям применения все марки стали условно разделяют на следующие виды:

- Конструкционные.

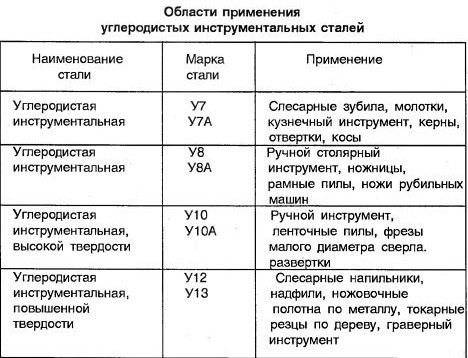

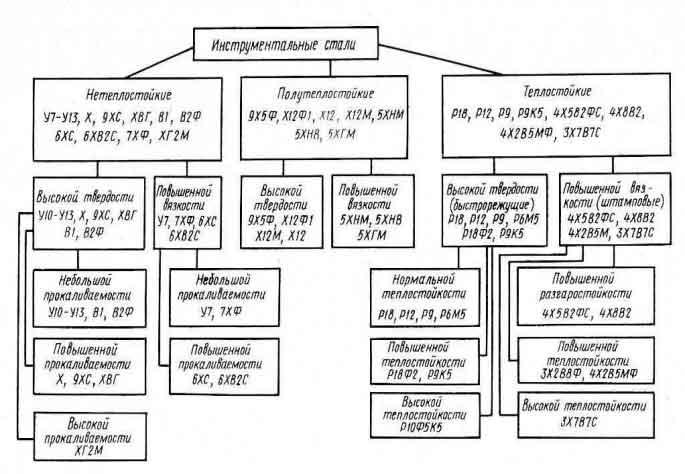

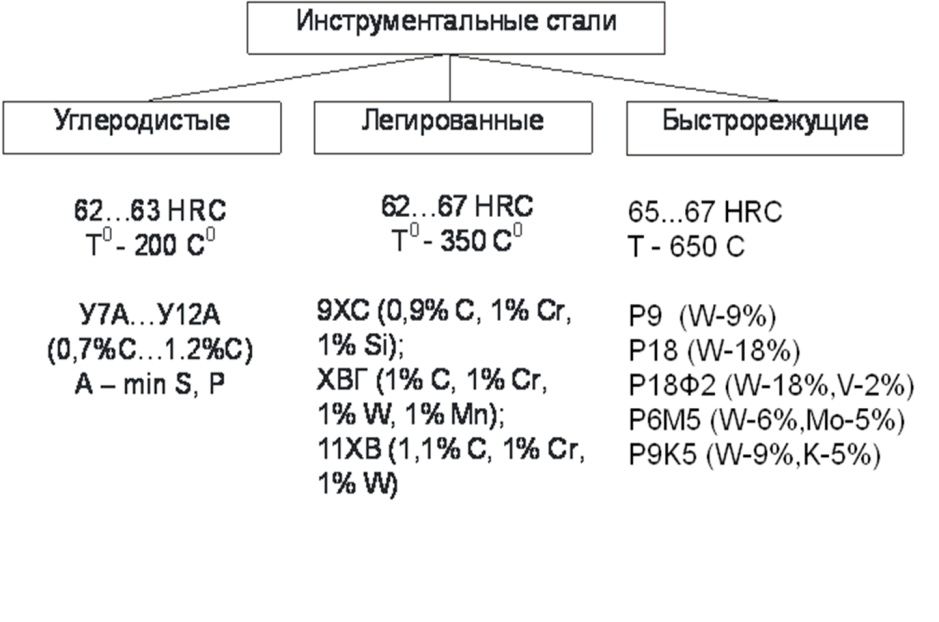

- Инструментальные. Используются при производстве режущего, измерительного, штамповочного инструмента. К ним предъявляются высокие требования по прокаливаемости, способности сохранять прочность и износостойкость при нагреве.

- Специального назначения

Таблица условных обозначений химических элементов в маркировке

| Наименование элемент | Условное обозначение | Наименование элемента | Условноеобозначение |

| Хром | Х | Азот | А |

| Кремний | С | Никель | Н |

| Титан | Т | Кобальт | К |

| Медь | Д | Молибден | Мо |

| Вольфрам | В | Алюминий | Ю |

| Ванадий | Ф | Марганец | Г |

Качество – это совокупность характеристик, которые определяются особенностями производства, составом сырья, дополнительными технологическими приемами. Категории качества:

Категории качества:

- Обыкновенного качества. К этой группе относятся только нелегированные марки. Количество серы не превышает 0,06%, фосфора – 0,07%.

- Качественные. Бывают нелегированными и легированными. S – не более 0,04%, P – до 0,04%.

- Высококачественные – нелегированные и легированные. Количество серы до 0,02%, фосфора – 0,03%.

- Особовысококачественные. Это легированные марки, полученные способами электрошлакового или электродугового переплава, содержат минимально возможное количество вредных примесей: серы – не более 0,15%, фосфора – до 0,025%.

Раскисление – это операция, при которой из сплава удаляется кислород, вызывающий его хрупкое разрушение при высокотемпературных деформациях. Элементы, используемые для раскисления: алюминий, марганец, кремний.Классификация марок стали по степени раскисления, влияющей на технологические свойства материала:

- Кипящие.

По мере твердения выделяются газы, создающие имитацию кипения состава. Для раскисления в этом случае используется марганец. Обычно к этой категории относятся малоуглеродистые марки. Их выгружают из печи практически сразу после внесения раскислителей. В отдельных случаях расплав раскисляют в ковше. Из кипящих сплавов производят прокат крупного сечения, который затем переплавляют на материал более высокого качества или подвергают горячей деформации для получения проката меньших размеров сечения.

По мере твердения выделяются газы, создающие имитацию кипения состава. Для раскисления в этом случае используется марганец. Обычно к этой категории относятся малоуглеродистые марки. Их выгружают из печи практически сразу после внесения раскислителей. В отдельных случаях расплав раскисляют в ковше. Из кипящих сплавов производят прокат крупного сечения, который затем переплавляют на материал более высокого качества или подвергают горячей деформации для получения проката меньших размеров сечения. - Полуспокойные. Бывают только углеродистыми. Отличаются хорошей ковкостью. Для раскисления используются марганец и алюминий.

- Спокойные. Качественные легированные марки производят только спокойными. Для раскисления применяют марганец, кремний, алюминий. Кислород в этих сплавах практически весь связывается раскислителями, образовавшимися в результате окислительных реакций,поднимается наверх и удаляется вместе со шлаком. Расплав охлаждается и не сопровождается выделением газов.

Структурная форма стали зависит от химического состава, способа производства, дополнительных технологических операций. Различают структуру материала в отожженном и нормализованном состояниях. В отожженном состоянии возможно 6 типов структуры:

- Доэвтектоидная. В структуре имеются феррит и перлит, который является смесью двух фаз – феррита и цементита (или карбидов). К ферритному классу относятся все углеродистые и низколегированные стальные сплавы.

- Эвтектоидная. Перлитная структура обеспечивает хорошую обрабатываемость стального сплава. Ее дисперсные виды – троостит и сорбит.

- Заэвтектоидная. Перлит и цементит, который является представителем фаз внедрения.

- Ледебуритная. Первичный ледебурит (эвтектическая смесь перлита и цементита).

- Аустенитная. Это твердые растворы, пересыщенные углеродом.

Сплавы этого класса образуются при высоких концентрациях хрома, никеля и марганца. Они отличаются высоким уровнем ударной вязкости.

Сплавы этого класса образуются при высоких концентрациях хрома, никеля и марганца. Они отличаются высоким уровнем ударной вязкости. - Ферритная. Представляет собой твердые растворы, слабо насыщенные углеродом.

Углеродистые стали могут иметь структуру одного из трех первых классов, легированные – всех шести. После нормализации возможны 4 структурных состояния: ферритное, перлитное, аустенитное и мартенситное. Мартенситная структура, присущая средне- и высоколегированным сталям, характеризуется высокими прочностными характеристиками и мелкозернистостью.

Принципы классификации и маркировки стали по российской системе

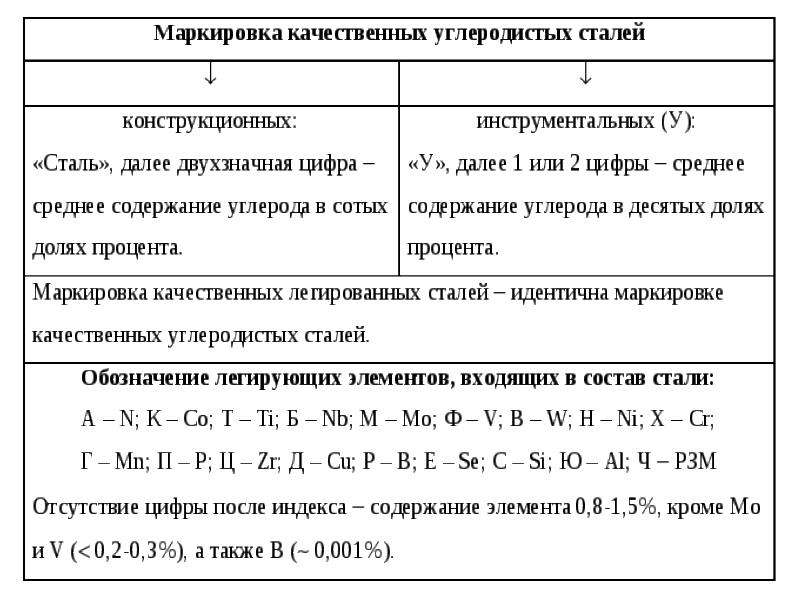

В России используются буквенно-цифровые маркировки, конкретный тип которых зависит от качества сплава.

- Стали обыкновенного качества обозначаются буквами ст, после которых указывается индекс марки (0-6) и уровень раскисления. Сп – спокойные, пс – полуспокойные, кп – кипящие. Впереди может стоять буква А (сплав обладает гарантированными механическими параметрами, часто его на ставят), Б– гарантированным химсоставом, В – с гарантированными механическими характеристиками и химсоставом.

Пример: Ст3 – сталь обыкновенного качества с гарантированными механическими свойствами и условный индекс 3, для которого содержание углерода составляет 0,14-0,22%.

Пример: Ст3 – сталь обыкновенного качества с гарантированными механическими свойствами и условный индекс 3, для которого содержание углерода составляет 0,14-0,22%. - В качественных сталях буквы вначале маркировки отсутствуют. Количество углерода указывается в сотых долях процента. В конце ставится уровень раскисления. Пример: 08кп. Содержание углерода – 0,08%.

- Качественные инструментальные стали в начале маркировки имеют букву У, далее следует количество C в сотых долях процента. В конце обозначения высококачественного сплава ставится буква А. Например, маркировка У7А расшифровывается как высококачественная углеродистая сталь с содержанием углерода 0,07%.

- В быстрорежущих сталях маркировка начинается с буквы Р, после которой указывается количество вольфрама в процентах. Например, Р17 – быстрорежущий сплав, содержащий 17% W.

- В конструкционных легированных сталях содержание углерода проставляется в сотых долях процента. Далее указывается условное обозначение элементов и их содержание в процентах.

Пример: 12Х18Н10Т. Такая сталь содержит 0,12% углерода, хрома – 18%, никеля – 10%, титана – примерно 1%.

Пример: 12Х18Н10Т. Такая сталь содержит 0,12% углерода, хрома – 18%, никеля – 10%, титана – примерно 1%.

Как расшифровать марку стали в европейской и американской системах

Для коррозионностойких сталей в Европе и Америке часто используют систему маркировки AISI. Она предусматривает наличие трех цифр, одной или нескольких букв. Первая цифра в маркировке металла обозначает класс стали. Следующие две цифры соответствуют порядковому номеру сплава в группе. Значение букв, используемых в маркировке стальных сплавов:

- содержание углерода менее 0,03%;

- содержание Св пределах 0,03-0,08%;

- сплав содержит азот;

- малоуглеродистые стали, содержащие азот;

- высокая концентрация серы и фосфора;

- содержится селен, B – кремний, Cu – медь.

В США могут применяться и другие системы маркировки. В Европе существует система, во многом похожая на российскую систему маркировки. Содержание углерода указывается в сотых процента. Отличия заключаются в том, что сначала идет перечисление легирующих элементов, а затем в том же порядке следует их процентное содержание, лигатуры указываются в соответствии с таблицей Менделеева. Если какой-то элемент присутствует в количестве более 5%, то перед маркировкой ставится буква X. Например: X5CrNi18-10. В этой стали содержится 0,05% углерода, 18% хрома и 10% никеля.

Отличия заключаются в том, что сначала идет перечисление легирующих элементов, а затем в том же порядке следует их процентное содержание, лигатуры указываются в соответствии с таблицей Менделеева. Если какой-то элемент присутствует в количестве более 5%, то перед маркировкой ставится буква X. Например: X5CrNi18-10. В этой стали содержится 0,05% углерода, 18% хрома и 10% никеля.

Таблица обозначений легированных сталей в разных системах маркировки

| Стандарт США ASTM A240 | Европейские стандарты EN10088-2 и EN 10095 | Российский стандарт ГОСТ 5632-2014 | Химический состав, % | ||||

| C max | Cr | Ni | Mo | Ti | |||

| Аустенитный класс | |||||||

| Коррозионностойкие | |||||||

| AISI304 |

1. 4301 4301

|

12Х18Н9 | 0,07 | 17-19 | 8-10 | ||

| AISI 304DDQ | 1.4301 | 08Х18Н10 | 0,07 | 17-19 | 9-10 | ||

| AISI 304L | 1.4307 | 04Х18Н10 | 0,03 | 18-19 | 8-10 | ||

| AISI 316 | 1.4401 | 03Х17Н14М2 | 0,03 | 16,5-18,5 | 10-13 | 2-2,5 | |

| AISI 316L |

1. 4432 4432

|

03Х17Н14М3 | 0,03 | 16,5-18,5 | 10,5-13 | 2,5-3 | |

| AISI 316Ti | 1.4571 | 08Х17Н13М2Т | 0,08 | 16,5-18,5 | 10,5-13,5 | 2-2,5 | 5*C-0,7 |

| AISI 321 | 1.4541 | 12Х18Н10Т | 0,08 | 17-19 | 9-12 | 5*C-0,7 | |

| Жаростойкие и жаропрочные | |||||||

| AISI 309S |

1. 4833 4833

|

20Х23Н13 | 0,15 | 22-24 | 12-14 | ||

| AISI 310 S | 1.4845 | 20Х23Н18 | 0,10 | 24-26 | 19-22 | ||

| Ферритный класс | |||||||

| Коррозионностойкие стальные сплавы | |||||||

| AISI 410S | 1.4000 | 08Х13 | 0,08 | 12-14 | |||

| AISI 430 |

1. 4016 4016

|

12Х18 | 0,12 | 16-18 | |||

| AISI 430Ti | 1.4510 | 08Х17Т | 0,08 | 16-18 | До 0,8 | ||

| AISI 409 | 1.4512 | 08Х13 | 0,08 | 0,5-11,75 | |||

| Мартенситный класс | |||||||

| Коррозионностойкие стальные сплавы | |||||||

| AISI 410 | 1.4006 | 12Х13 | 0,08-0,15 | 11,5-13,5 | |||

| AISI 420L | 1.4021 | 20Х13 | 0,16-0,25 | 12-14 | |||

| AISI 420 | 1.4028 | 30Х13 | 0,26-0,35 | 12-14 | |||

| AISI 420 | 1.4031 | 40Х13 | 0,36-0,42 | 12,5-14,5 | |||

| AISI 420 | 1.4034 | 45х13 | 0,43-0,5 | 12,5-14,5 | |||

Что такое сталь. Какие бывают виды стали.

Сталь – один из первых сплавов, который человек научился получать самостоятельно, переплавляя железную руду при помощи плавильной печи. Почти все металлы, которые были известны человеку до этого, были получены в виде готовых самородков (золото, серебро и т.д.).

Сталью называют сплав железа и углерода, содержащий не более 2,14 % углерода. Практически всегда сталь содержит в себе, помимо углерода, другие химические элементы. Эти элементы могут быть нежелательными, и тогда они носят название примесей. И наоборот, химические элементы, которые вводятся в сталь специально, для улучшения свойств сплава, называют легирующими элементами.

Главные вредные примеси в стали – фосфор и сера. Фосфор и сера вызывают у стали такие неприятные явления, как хладноломкость и красноломкость. Чтобы удовлетворить требованиям качества стали, содержание примесей не должно превышать определённых величин, заданных соответствующими стандартами.

Примеси обычно переходят в состав сталей в процессе производства из:

- технологических добавок

- составляющих шихтовых материалов

Содержание примесей в стальных слитках строго регламентируется соответствующими документами и постоянно контролируется в процессе производства.

Помимо обычных сталей, отличают легированные стали, содержащие следующие основные легирующие элементы:

- хром

- никель

- марганец

Кроме указанных элементов, в легированные стали, для улучшения свойств стали, также могут быть добавлены:

- кремний

- молибден

- вольфрам

- кобальт

- титан

- ванадий

- и другие химические элементы

От содержания и массовой доли легирующих элементов зависят физические, механические и химические свойства стали. Стали маркируются по названию преобладающих в ней легирующих добавок, а также по процентному содержанию углерода.

Углерод в стали может находиться в разных фазовых состояниях – в виде твёрдого раствора с железом (феррит, аустенит), в виде химического соединения – карбида железа (цементит), а также в свободном виде (графит).

В зависимости от преобладающего фазового состояния углерода, а также от количественного соотношения между фазами, от формы и размеров кристаллов – физические и химические свойства стали могут очень сильно отличаться. Например, сталь с низким содержанием углерода (феррит) отличается мягкостью и вязкостью. А сталь, в которой преобладает цементит, отличается твёрдостью и хрупкостью.

Подбор инструмента для обработки разных видов сталей

Как было отмечено выше, различные марки стали могут сильно отличаться по прочности, твёрдости и другим механическим свойствам. Поэтому при обработки стали соответствующий инструмент (концевые фрезы) и режимы резания должны подбираться строго индивидуально, в зависимости от обрабатываемой марки стали.

Получить консультацию квалифицированных специалистов по вопросу подбора фрез можно по телефону 8 (499) 653-52-64, либо заполнив специальную форму на нашем сайте. Наши инженеры подерут наиболее подходящие фрезы, а также подскажут, какие режимы резания будут наиболее производительными в конкретном случае.

Только качественные и надёжные инструменты – девиз нашей компании! Компания CNC Motors.

кипящая, полуспокойная, спокойная. Основные отличия.

Ранее мы рассматривали структуру стали (система железо-углерод), деформацию и разрушение металлов, влияние на ее свойства различных примесей и т.д.

В данной публикации будем рассматривать виды стали по степени раскисления.

Итак, сталь это сплав Fe + C, ( С – не более 2%)+ другие элементы. Сталь подразделяют на углеродистую и легированную учитывая хим.состав, и исходя из применения на-конструкционные и инструментальные. Изготавливают и специальные стали со специфическими характеристиками для использования в агрессивных средах, к таким сталям относят жаро-, коррозионно-, кислото-стойкую стали.

Качество стали определяется по способу производства и количеству плохих примесей и подразделяются на рядовые, качественные, повышенного и высокого качества.

Химический состав сталей обыкновенного качества

Существует типизация по характеру застывания в изложнице и геометрической форме слитка (форма изложницы). Выделяют спокойную, полуспокойную и кипящую.

Углеродистая сталь

Углеродистая сталь выплавляется без добавления каких-либо легирующих элементов и бывает обычной и качественной.

Стали обычного качества принято делить на следующие группы:

- группа А — обеспечивается по механическим свойствам. Изделия из сталей этой группы применяются для последующей сварки, ковки и т.д. Причем, заявляемые мех. свойства могут изменяться. (Ст3, Ст5кп.).

- группа Б – сталь обеспечивается по хим. составу. Применяется для изготовления деталей, при обработке которых, могут изменяться механические характеристики определяемые составом.

Сталь из группы Б подразделяется на 2 категории:

- 1я- установлено содержание С, Si, Mn; ограничено содержание: S, P, N, As,

- 2я — дополнительно ограничено количесво Cr, Ni, Cu.

- группа В — обеспечивается по механическим характеристикам и содержанию химических элементов. Применяется при производстве свариваемых деталей.

Подразделяется на шесть категорий.

Обозначается группа В следующим образом: марка стали, степень раскисления, номер категории. Имеют одинаковый состав со сталью 2 категории группы Б.

Маркировка стали

Рассматривая, на примере, маркировку стали Ст5пс (конструкционная углеродистая сталь обычного качества).

Определяем, что:

- эта сталь относится к группе А, (поскольку категория указывается перед буквами Ст (ВСт1, ВСт2), а не указывается только группа А).

- цифра 5 — определяет условный номер марки исходя из хим. состава и мех.свойств.

- пс- степень раскисления.

Если после цифры определяющей марку стали стоит буква Г- значит сталь содержит повешенное количество марганца.(Ст25Г2С)

Степени раскисления стали

Существует 3 степени раскисления стали.

Процесс раскисления позволяет восстановить окись железа и связать растворенный кислород, уменьшив, таким образом, его вредное влияние.

Кипящая сталь

Кипящая сталь является не полностью раскисленой. Во время разливки в изложницы она кипит из-за обильного выделения газа, поэтому она является наиболее загрязнена газами и неоднородной. Т.е механические свойства по слитку могут отличаться, поскольку распределение химических элементов по слитку не равномерно. В головной части слитка находится наибольшее количество углерода и различных плохих примесей (таких , как сера или фосфор), из-за чего требуется удаление части слитка ( 5% от общей массы).

Скопление серы в определенных участках может послужить причиной появления кристаллизационной трещины по шву. На этих участках сталь менее устойчива к старению и является наиболее хрупкой в минусовые температуры. Содержание кремния в кипящей стали не превышает 0,07%.

Итак, о кипящей стали можно сказать, что она довольно хрупкая, имеет плохие показатели свариваемости и наиболее подвержена коррозии. Поэтому, с целью повышения характеристик стали её раскисляют кремнием (0,12-0,3%), алюминием (до 0,1%) или марганцем, (возможно раскисление и прочими химическими элементами динамично вступающими в реакцию с кислородом). Кипящая сталь — довольно хрупкая, имеет плохие показатели свариваемости и наиболее подвержена коррозии.

Процесс раскисления позволяет восстановить окись железа и связать растворенный кислород, уменьшить его вредное влияние, поддерживая при этом долгое время высокую температуру стали, что способствует максимальному газо и шлакоудалению, а так же, получению микрозернистой структуры, благодаря образованию участков кристаллизации. За счет образование этих очагов происходит улучшение качества стали.

Ликвацией называется образование неоднородной химической структуры стали, возникающая в момент кристаллизации. Различаю две разновидности ликвации: внутрикристаллическую и дендритную. Впервые данное явление обнаружено русскими металлургами Н. В. Калакуцким и А. С. Лавровым в 1866 году.

Спокойная сталь

Полученная в результате раскисления сталь называется спокойной. Содержание кремния в спокойной стали не менее 0,12%, а наличие неметаллических включений и шлаков минимально.

Слитки спокойных сталей имеют плотную однородную структуру, а соответственно и улучшенные показатели по механическим свойствам.

Спокойная сталь отлично подходит для сваривания, а также обладает лучшей сопротивляемостью к ударным нагрузкам. Является более однородной.

Она подходит для возведении опорных металлоконструкции (благодаря ее стойкости к хрупкому разрушению), которые подвергаются сильным нагрузкам.

Спокойная сталь отлично подходит для сваривания, а также имеет лучшее сопротивление ударным нагрузкам и более однородна.

Полуспокойная сталь

Промежуточной по качественным показателям — является полуспокойная сталь.

Она является полураскисленной и кристаллизуется без кипения, выделяя при этом достаточное количество газа и имеет меньшее количество пузырьков, чем кипящая сталь. Поэтому, полуспокойная сталь имеет средние показатели качества (максимально приближенные к спокойной), и иногда заменяет спокойную.

Стоимость полуспокойной стали немного ниже спокойной, а выход качественного проката из таких слитков на 8 — 10% лучше.

Показатели качества полуспокойной стали ближе к спокойной.

Полуспокойная сталь затвердевает без кипения, но с выделением большого количества газа. В таком слитке содержание пузырей меньше, чем кипящей, но больше, чем в спокойной.

Поскольку производство кипящей стали обходится дешевле, чем спокойной и полуспокойной она достаточно широко используется для изготовления наименее ответственных изделий металлопроката, таких , как катанка, полоса, уголок, метизы.

Опубликовано: 11.03.2016

расшифровка с таблицей, классификация, от чего зависит, как маркируются конструкционные металлы, сплавы, обозначения, примеры онлайн

Любой мастер, работающий с металлическими изделиями, знает, что такое «марка стали». Ее расшифровка позволяет получить представление о химическом составе и физических параметрах, что является основополагающими сведениями для создания каких-либо предметов из металла. Многие считают, что маркировка стали, металлопроката — это сложный процесс, требующий наличия специальных знаний. Однако несмотря на мнимую сложность, разобраться в ней достаточно просто. Для этого потребуется знать лишь принцип ее составления и как она классифицируется, о чем и расскажет данная статья.

Сплав маркируется буквами и цифрами, благодаря чему удается максимально точно установить наличие химических элементов и их объем. На основании этих данных, а также знаний о том, как разные химикаты взаимодействуют с металлической основой, можно с максимальной точностью понять, какие технические свойства относятся к определённой стальной марке.

Разновидности сталей и особенности нанесения маркировочных меток

Сталь — это железо-углеродный сплав, количество которого не превышает 2,14%. Углеродная составляющая необходима для достижения твердости, но крайне важно следить за его концентрацией. Если он превысит показатель в 2,2%, то металл станет очень хрупким, из-за чем с ним будет практически невозможно работать.

При добавлении любых легирующих элементов можно добиться необходимых характеристик. Именно при помощи комбинации вида и объём добавок получаются марки, которые имеют лучшие механические свойства, устойчивость к воздействию коррозии. Безусловно, улучшить показатели качества можно и посредством тепловой обработки, однако использование легирующих добавок значительно ускоряет этот процесс.

Базовыми классификационными признаками являются следующие показатели.

- Химический состав.

- Назначение.

- Качество.

- Структура.

- Степень раскисления.

Что показывает маркировка

Для того чтобы расшифровать указанную информацию, не требуется обладать профессиональными навыками и специальными знаниями. Конструкционная сталь, которая имеет обычное качество, а также не содержит легирующие элементы, получила отметку «Ст». Цифра, расположенная далее, отражает количество углерода. После них могут располагаться буквы «КП», которые оповещают о незаконченном раскислении в печи, поэтому подобный сплав считается кипящим. Если подобной аббревиатуры нет, то он считается спокойным типом.

Готовые решения для всех направлений

Мобильность, точность и скорость пересчёта товара в торговом зале и на складе, позволят вам не потерять дни продаж во время проведения инвентаризации и при приёмке товара.

Узнать большеУскорь работу сотрудников склада при помощи мобильной автоматизации. Навсегда устраните ошибки при приёмке, отгрузке, инвентаризации и перемещении товара.

Узнать большеОбязательная маркировка товаров — это возможность для каждой организации на 100% исключить приёмку на свой склад контрафактного товара и отследить цепочку поставок от производителя.

Узнать большеСкорость, точность приёмки и отгрузки товаров на складе — краеугольный камень в E-commerce бизнесе. Начни использовать современные, более эффективные мобильные инструменты.

Узнать большеПовысь точность учета имущества организации, уровень контроля сохранности и перемещения каждой единицы. Мобильный учет снизит вероятность краж и естественных потерь.

Узнать большеПовысь эффективность деятельности производственного предприятия за счет внедрения мобильной автоматизации для учёта товарно-материальных ценностей.

Узнать большеИсключи ошибки сопоставления и считывания акцизных марок алкогольной продукции при помощи мобильных инструментов учёта.

Узнать большеПервое в России готовое решение для учёта товара по RFID-меткам на каждом из этапов цепочки поставок.

Узнать большеПолучение сертифицированного статуса партнёра «Клеверенс» позволит вашей компании выйти на новый уровень решения задач на предприятиях ваших клиентов..

Узнать большеИспользуй современные мобильные инструменты для проведения инвентаризации товара. Повысь скорость и точность бизнес-процесса.

Узнать большеИспользуй современные мобильные инструменты в учете товара и основных средств на вашем предприятии. Полностью откажитесь от учета «на бумаге».

Узнать больше Показать все решения по автоматизацииМаркировка и классификация стали по химическому составу

Как упоминалось ранее, одно из главных разделений этого металлического материала основано на ее химическом составе. Базовыми составляющими материала служат железобетон и углерод (его концентрация меньше 2,14%). На основании концентрации и пропорций используемых добавок на объем железа приходится минимум половина.

На основании уровня содержания углерода стальные изделия делятся.

- Малоуглеродистые — углерод не более 0,25%.

- Среднеуглеродистые — от 0,25 до 0,6%.

- Высокоуглеродистые — от 0,6%.

Повышение углеродного компонента способствует повышению металлической твердости, но одновременно снижает его прочность. Для улучшения эксплуатации сплавов в них добавляются разные химические элементы, после чего они превращаются в легированные стали. Они бывают трёх типов.

- Низколегированные — объем добавок меньше 2,5%.

- Среднелегированные — 2,5-10%.

- Высоколегированные — может достигать 50%.

Марка стали | С% | S<= | Р<= |

Ст 0 | <=0,23 | 0,07 | 0,055 |

Ст 1 | 0,06-0,12 | 0,045 | 0,055 |

Ст 2 | 0,09-0,15 | 0,045 | 0,055 |

Ст 3 | 0,14-0,22 | 0,045 | 0,055 |

Ст 4 | 0,18-0,27 | 0,045 | 0,055 |

Ст 5 | 0,28-0,37 | 0,045 | 0,055 |

Ст 6 | 0,38-0,49 | 0,045 | 0,055 |

Ст 7 | 0,50-0,62 | 0,045 | 0,055 |

По назначению

Обозначения маркировки стали, металлов и сплавов.

- Строительная — низколегированная, отличается хорошей свариваемостью. Главное предназначение заключается в создании строительных элементов.

- Пружинная — имеет отличную упругость, прочность, стойкость к неблагоприятным факторам. Нужен при разработке пружин и рессоров.

- Подшипниковая — не подвержена временному износу, имеет незначительную текучесть. Привлекается для сборки узлов и подшипников разного предназначения.

- Нержавеющая — высоколегированная, хорошо переносит действие коррозии.

- Жаростойкая — способна продолжительное время функционировать при высоких температурных показателях. Используется при разработке двигателя.

- Инструментальная — необходима для создания дерево- и металлообрабатывающих предметов.

- Быстрорежущая — для обрабатывающей металл продукции.

- Цементируемая — нужна для создания деталей и узлов, эксплуатируемых при больших нагрузках даже при значительном поверхностном износе.

По структурному критерию

В понятие «структура» вложено внутреннее металлическое строение, способное значительно измениться при смене термических условий, механических воздействий. Форма и размер зерен устанавливается на основании состава и соотношения легирующих добавок, техники изготовления. Основной зерновой частью выступает кристаллическая железная решетка, состоящая из атомов примесей. Стальная структура изменяет свои первичные характеристики при скачках температурных показателей. Подобные изменения носят название фаза, каждая из которых существует в четко ограниченном температурном режиме. Однако присутствие легирующих добавок может сильно сместить границы их перехода.

Выделяют несколько фаз.

- Аустенит. Углеродные атомы располагаются во внутренней кристаллической железной решетке. Ее существование возможно при 1400-700 градусах. Если здесь присутствует 8—20% никелях, то ее можно хранить при комнатных температурных показателях.

- Феррит. Углеродный раствор, имеющий твердую форму.

- Мартенсит. Перенасыщенный раствор, характерный для стали с закалкой.

- Бейнит. Ее формирование связано с практически моментальным понижением аустенита до 200—500 градусов. Отличительной чертой является примесь феррита и карбида железа.

- Перлит. Содержит равнозначное количество феррита и карбида. Образование связано с понижением температурного показателя до 727 градусов.

По качественному признаку

Расшифровка маркировки металла невозможна без учета качественных характеристик. Главное влияние на них оказывают смеси, остающиеся при восстановлении Fe из концентратов руды. Как правило, отрицательный эффект появляется за счет присутствия S и P. На основании их концентрации выделяют сталь обычного качества и высококачественную (добавляется буква А). Для последней категории характерно минимальное наличие фосфора (до 0,025%).

По методу раскисления

Из-за выплавки в стальном изделии остается определенное количество О2 в окиси Fe. Для уменьшения его концентрации и железного восстановления используется реакция раскисления. Ее суть заключается в добавлении в расплавленный металл соединения с высокой степенью активности. Из-за контакта этих элементов происходит кислородное высвобождение и реакция с углеродом (С), после чего формируется углекислый газ (СО2), выделяющийся пузырьками.

На основании числа раскислителей и длительности процесса выделяют 2 типа окончательного сплава.

- Кипящий — повышен выход готовых изделий, имеющих низкое качество.

- Спокойный — прошедший через все раскисляющие стадии. Отличительной чертой служит высокое качество и завышенная цена, обоснованная соответствующей ценой на реагенты.

- Полуспокойный — промежуточная разновидность, имеющая оптимальную цену и качественные характеристики.

Маркировка сталей с расшифровкой в таблице — примеры по отечественным стандартам

Наличие стандартизированных показателей от России дает возможность установить состав металла и отчасти видовую принадлежность. Если объем стального материала превышает 1%, то его количество на маркировочной отметке не учитывается. Она включает в себя буквы легирующих добавок, где указан их объем в-десятых и сотых процентных долях. Однако если концентрация более 1,5%, то наличие буквенных обозначений является обязательным. Помимо хим. состава, на маркировке присутствуют специальные символы, отражающие предназначение стали и ее качества.

Зарубежные стандарты

Производители РФ и постсоветских государств используют маркированные методы, благодаря которым можно хотя бы примерно понять состав, предназначение и технические свойства без использования специальной литературы. Американское и европейское производство, напротив, не использует такую практику. Это связано с множеством компаний, которые квалифицируются на стандартизации металлической продукции.

Чаще всего, страны Европы и Америка не наносят на наружную поверхность химический состав, а стальные разновидности характеризуются буквами и цифрами. Однако для расшифровки этой аббревиатуры потребуется привлечение справочников или другой литературы.

Готовые решения для всех направлений

Мобильность, точность и скорость пересчёта товара в торговом зале и на складе, позволят вам не потерять дни продаж во время проведения инвентаризации и при приёмке товара.

Узнать большеУскорь работу сотрудников склада при помощи мобильной автоматизации. Навсегда устраните ошибки при приёмке, отгрузке, инвентаризации и перемещении товара.

Узнать большеОбязательная маркировка товаров — это возможность для каждой организации на 100% исключить приёмку на свой склад контрафактного товара и отследить цепочку поставок от производителя.

Узнать большеСкорость, точность приёмки и отгрузки товаров на складе — краеугольный камень в E-commerce бизнесе. Начни использовать современные, более эффективные мобильные инструменты.

Узнать большеПовысь точность учета имущества организации, уровень контроля сохранности и перемещения каждой единицы. Мобильный учет снизит вероятность краж и естественных потерь.

Узнать большеПовысь эффективность деятельности производственного предприятия за счет внедрения мобильной автоматизации для учёта товарно-материальных ценностей.

Узнать большеИсключи ошибки сопоставления и считывания акцизных марок алкогольной продукции при помощи мобильных инструментов учёта.

Узнать большеПервое в России готовое решение для учёта товара по RFID-меткам на каждом из этапов цепочки поставок.

Узнать большеПолучение сертифицированного статуса партнёра «Клеверенс» позволит вашей компании выйти на новый уровень решения задач на предприятиях ваших клиентов..

Узнать большеИспользуй современные мобильные инструменты для проведения инвентаризации товара. Повысь скорость и точность бизнес-процесса.

Узнать большеИспользуй современные мобильные инструменты в учете товара и основных средств на вашем предприятии. Полностью откажитесь от учета «на бумаге».

Узнать больше Показать все решения по автоматизацииОбозначение изделий с легирующими деталями

Для того чтобы маркировка сталей 10, 20 в полной мере демонстрировала свои технические характеристики, для легирующих добавок используется буквенное нанесение. Как правило, русские буквы соответствуют названиям элементов. Однако есть и исключения, так как существуют нюансы, при которых наблюдается начало с одной буквы. Для лучшего понимания была разработана следующая таблица:

Обозначение | Хим. элемент | Наименование | Обозначение | Хим. элемент | Наименование |

Х | Cr | Хром | А | N | Азот |

С | Si | Кремний | Н | Ni | Никель |

Т | Ti | Титан | К | Co | Кобальт |

Д | Cu | Медь | М | Mo | Молибден |

В | Wo | Вольфрам | Б | Nb | Ниобий |

Г | Mn | Марганец | Е | Se | Селен |

Ф | W | Ванадий | Ц | Zn | Цирконий |

Р | B | Бор | Ю | Al | Алюминий |

В ней существует только 2 неметалла — кремний и азот, а углерод отсутствует. Углеродная примесь есть в любой стальной разновидности, поэтому обозначение необходимо только для его содержания.

Маркировка по цветам

Этот способ используется для указания проката. Это оптимальный метод хранения материалов в складских помещениях и при транспортировке. Установка отметок осуществляется в виде точек и полос, которые выполнены из несмываемых цветных материалов. Выбор цветового оттенка главным образом основывается на предназначении. При этом ее группа и степень раскисления не берётся в учёт.

Примеры

Любой специалист должен с легкостью определять стальную марку и ее принадлежность к определенному виду. Запомнить эти показатели наизусть практически невозможно, а таблица нередко находится далеко в самый нужный момент. Решить подобную проблему можно с помощью приведенных ниже примеров, которые смогут более подробно и наглядно разъяснить информацию.

Конструкционная сталь без легирующих добавок указывается как «Ст». Указанные дальше цифры отображают углерод, который исчисляется сотыми процентными долями. Маркировка конструкционных сталей имеет несколько особенностей. Например, в марке 09Г2С 0,09% углеродной смеси, а легирующих элементов — максимум 2,5%. Схожие маркировочные отметки 10ХСНД и 15ХСНД имеют отличия в объеме углерода, а число легирующих деталей меньше 1%. Именно на основании этих данных после буквенных обозначений не наносятся цифры.

Элемент | Обозначение | Хим. знак | Влияние элемента на свойства металлов и сплавов |

Никель | Н | Ni | Придание коррозийной устойчивости. Усиление прокаливаемости. |

Хром | Х | Cr | Повышение прочности и текучести. |

Алюминий | Ю | Al | Многократное повышение прочности. |

Титан | Т | Ti | Усиление жаропрочности и кислотоустойчивости. |

20Х, 30Х, 50Х и т.д. Этим методом указываются конструкционные легированные стальные изделия с преобладающим числом хрома. Цифра, стоящая вначале, отражает углеродное количество в конкретном сплаве. Следом располагается цифра, обозначающая часть легирующего элемента. Если он отсутствует, то его объём будет до 1,5%.

Международные аналогичные варианты коррозионно-стойких и жаростойких сталей

Ознакомиться с их разновидностями можно посредством таблиц маркировки сталей, черных металлов и сплавов с расшифровкой, примерами, размещенными ниже.

Коррозионно-стойкие стали

Европа (EN) | Германия (DIN) | США (AISI) | Япония (JIS) | СНГ (GOST) |

1.4000 | Х6Сr13 | 4105 | SUS 410 S | 08X13 |

1.4006 | X12CrN13 | 410 | SUS 41O | 12X13 |

1.4021 | X29Cr13 | (420) | SUS 420 J1 | 2OX13 |

1.4028 | X39Cr13 | (420) | SUS 420 J2 | 30X13 |

1.4031 | X46Cr13 | SUS 420 J2 | 40X13 | |

1.4034 | X46Cr17 | (420) | 40X13 | |

1.4016 | X6Cr17 | 430 | SUS 430 | 12X17 |

1.4510 | X3CrTi17 | 439 | SUS 430 LX | 08X17T |

1.4301 | X5CrNl18-10 | 304 | SUS 304 | 08X18h20 |

1.4303 | X4CrNi18-12 | (305) | SUS 305 | 12X18h22 |

1.4306 | X2CrNi19-11 | 304 L | SUS 304 L | 03X18h21 |

1.4541 | X6CrNiTi18-10 | 321 | SUS 321 | 08X18h20T |

1.4571 | X6CrNiMoTi17-12-2 | 316 Ti | SUS 316 Ti | 10X17h23M2T |

Жаропрочные марки

Европа (EN) | Германия (DIN) | США (AISI) | Япония (JIS) | СНГ (GOST) |

1.4878 | X12CrNiTi18-9 | 321 H | 12X18h20T | |

1.4845 | X12CrNi25-21 | 310 S | 20X23h28 |

Быстрорежущие марки

Марка стали | Аналоги в стандартах США | ||

Страны СНГ ГОСТ | Евронормы | ||

РО М2 СФ10-МП | — — | A11 | |

Р2 М9-МП | S2-9-2 1.3348 | M7 | |

Р2 М10 К8-МП | S2-10-1-8 1.3247 | M42 | |

Р6 М5-МП | S6-5-2 1.3343 | M2 | |

Р6 М5 К5-МП | S6-5-2-5 1.3243 | — | |

Р6 М5 Ф3-МП | S6-5-3 1.3344 | М3 | |

Р6 М5 Ф4-МП | — — | М4 | |

Р6 М5 Ф3 К8-МП | — — | М36 | |

Р10 М4 Ф3 К10-МП | S10-4-3-10. 1.3207 | — | |

Р6 М5 Ф3 К9-МП | — — | М48 | |

Р12 М6 Ф5-МП | — — | М61 | |

Р12 Ф4 К5-МП | S12-1-4-5 1.3202 | — | |

Р12 Ф5 К5-МП | — — | Т15 | |

Р18-МП | — — | Т1 | |

Конструкционные

Марка стали | Аналоги в стандартах США | ||

Страны СНГ ГОСТ | Евронормы | ||

10 | С10Е 1.1121 | 1010 | |

10ХГН1 | 10 ХГН1 1.5805 | — | |

14 ХН3 М | 14 NiCrMo1-3-4 1.6657 | 9310 | |

15 | C15 E 1.1141 | 1015 | |

15Г | C16 E 1.1148 | 1016 | |

16ХГ | 16 MnCr5 1.7131 | 5115 | |

16ХГР | 16Mn CrB5 1.7160 | — | |

16ХГН | 16NiCr4 1.5714 | — | |

17 Г1 С | S235J2G4 1.0117 | — | |

17 ХН3 | 15NiCr13 1.5752 | Е3310 | |

18 ХГН | 18CrMo4 1.7243 | 4120 | |

18 Х2 Н2 М | 18CrNiMo7-6 1.6587 | — | |

20 | C22E 1.1151 | 102— | |

Базовый сортамент нержавеющих марок

СНГ (ГОСТ) | Евронормы (EN) | Германия (DIN) | США (AISI) |

03 Х17 Н13 М2 | 1.4404 | Х2 CrNiMo 17-12-2 | 316 L |

03 X17 h24 M3 | 1.4435 | X2 CrNiMo 18-4-3 | — |

03 X18 h21 | 1.4396 | X2 CrNiMo 19-11 | 304 L |

03 X18 h29 T-У | 1.4541-MOD | — | — |

06 Xh38 МДТ | 1.4503 | X3 NiCrCuMoTi 27-23 | — |

06 X18 h21 | 1.4303 | X4 CrNi 18-11 | 305 L |

08 X12 T1 | 1.4512 | X6 CrTi 12 | 409 |

08 X13 | 1.400 | X6 Cr 13 | 410S |

08 X17 h23 M2 | 1.4436 | X5CrNiMo 17-13-3 | 316 |

08 X17 h23 M2 T | 1.4571 | X6CrNiMoTi 17-12-2 | 316Ti |

08 X17 T | 1.4510 | X6 XrTi 17 | 430Ti |

08 X18 h20 | 1.4301 | X5 CrNi 18-10 | 304 |

08 X18 h22 T | 1.4541 | X6 CrNiTi 18-19 | 321 |

10 X23 h28 | 1.4842 | X12 CrNi 2529 | 310S |

Подшипниковая сталь

Марка стали | Аналоги в стандартах США | |

Страны СНГ ГОСТ | Евронормы | |

ШХ4 | 100Cr2 1.3592 | 50100 |

ШХ15 | 100Cr6 1.3505 | 52100 |

ШХ15 СГ | 100CrMn6 1.3529 | А 485 (2) |

ШХ20 М | 100CrMo7 1.3537 | А 485 (3) |

Рессорно-пружинная

Марка стали | Аналоги в стандартах США | ||

Стандарты СНГ ГОСТ | Евронормы | ||

38 С2 А | 38Si7 1.5023 | — | |

50 ХГФА | 50CrV4 1.8159 | 6150 | |

52 ХГМФА | 51CrMoV4 1.7701 | — | |

55 ХС2 А | 54SSlCr6 1.7102 | — | |

55 ХГА | 55Cr7 1.7176 | 5147 | |

60 С2 ХГА | 60SiCR7 1.7108 | 9262 | |

Теплоустойчивая сталь

Марка стали | Аналоги в стандартах США | ||

Стандарты СНГ ГОСТ | Евронормы | ||

10 Х2 М | 10CrMo9-10 1.7380 | F22 | |

13 ХМ | 13CrMo4-4 1.7335 | F12 | |

14 ХМФ | 14MoV6-3 1.7715 | — | |

15 М | 15Mo3 1.5415 | F1 | |

17 Г | 17Mn4 1.0481 | — | |

20 | C22.8 1.0460 | — | |

20 Г | 20Mn5 1.1133 | — | |

20 Х11 МНФ | X20CrMoV12-1 1.4922 | — | |

Расшифровка

Чтобы не встреться с различными сложностями при расшифровке обозначений, необходимо знать не только от чего зависит маркировка стали, но и классификацию. Определенные стальные категории обладают специальными маркировочными отметками. Они обозначаются буквами, благодаря чему можно легко понять ее принадлежность и примерный состав. Например:

- «Ш». Такой вид крайне важен для создания подшипников. После буквы находятся цифры, помогающие понять количество добавок;

- «К». Если она находится после первых цифровых отметок, то можно утверждать, что сталь является конструкционной нелегированной, которая нужна при изготовлении сосудов и паровых котлов;

- «Л». Эта приставка служит индексом улучшенных литерных качеств;

- «У». Обозначает нелегированную инструментальную сталь и ставится в начало;

- «Р». Это быстрорежущаяся категория. Сразу после буквы наносится цифра, позволяющая судить о количестве вольфрама.

Определенные сложности возникают при выборе строительной стали, которая обозначается литерой «С». В этих видах используется дополнительные буквы: Т — термоупрочненный прокат, К — разновидность, устойчивая к коррозии, Д — сплав с высокой концентрацией меди.

Маркировочные особенности есть у нелегированной электротехнической стали, которую нередко носят название чистое техническое железо. Их маленькое электрическое сопротивление достигается благодаря незначительному наличию углерода (меньше 0,04%).

Как маркируются стали обыкновенного качества

Этот вид стали — басовый материал, в обязательном порядке присутствующий в машиностроении и строительных металлоконструкций. С учетом ГОСТ 380-2005 она производится из следующих марок: Ст0, Ст1кп, Ст3кп, Ст1пс, Ст5Гпс и т.д. Буквенное сочетание «Ст» отражает непосредственно сталь, а цифры — условный номер марки. Приставки «пс», «кп» и «сп» отражают степень раскисления. «Г» — это отметка о большом содержании марганца.

Видео

Умение дифференцировать маркировочные отметки, нанесённые на любое стальное изделие, пригодится не только специалистам, которым это необходимо для реализации профессиональной деятельности, но и простым людям, часто работающим с этим материалом. Несмотря на то что, на первый взгляд, это может показаться сложным для изучения, достаточно потратить немного времени и получится полностью разобраться в данной теме. Полученные знания можно запросто применять на практике, благодаря чему значительно повышается продуктивность и эффективность. Это поможет избежать ошибок и сделать правильный выбор стали, полностью удовлетворяющий требования покупателя.

Расшифровка маркировки стали онлайн — это отличный выход для тех, кто не располагает свободным временем. С помощью этой функции можно вручную ввести маркировочные сведения, после чего отобразится детальное описание с указанием всех технических характеристик. Представленные сведения в полной мере соответствуют действительности, поэтому можно не беспокоиться за предоставление ложной информации. Также можно обратиться в компанию Cleverence, реализующую качественную продукцию на протяжении многих лет. Квалифицированные сотрудники, широкий спектр услуг и ответственный подход к каждому клиенту — это далеко не полный список преимуществ, которые отличают ее от конкурентов и аналоговых компаний.

Количество показов: 86342

Как и из чего получают сталь

Сталь — ковкий сплав железа с углеродом и другими легирующими элементами. Ее используют для изготовления металлопроката, посуды, медицинских инструментов, механизмов и различных деталей для промышленности. Сплав почти на 99 % состоит из железа. Углерод занимает от 0,1 до 2,14 % общей массы металла. Углерод, марганец, кремний, магний, фосфор и сера изменяют физико-химические свойства стали. Количество примесей определяет способы обработки металла и сферы его применения. Производство стали занимает весомую долю черной металлургии.

Из чего делают сталь?

Сталь — одна из самых востребованных в промышленности. Железо и углерод — основные компоненты для изготовления стали. Железо отвечает за пластичность и вязкость, а углерод — за твердость и прочность.

Получают деформируемый сплав железа, который поддается механической, термической, токарной и фрезерной обработке. Литьем, прессованием, резкой, шлифовкой и сверловкой добиваются нужной формы. Стальные изделия получают с точно выверенными размерами.

Железо и углерод занимают львиную долю от общей массы, но кроме них сталь всегда содержит другие примеси. Чистота по неметаллическим включениям определяет качества стали. Оксиды, сульфиды и вредные примеси делают ее хрупкой и непластичной. Их содержание снижают очисткой или вводят дополнительные компоненты, чтобы добиться нужных физико-химических свойств.

Примеси бывают полезными и вредными. Разделение условное и означает то, что элементы улучшают химический состав стали или ухудшают его свойства. К полезным элементам относятся марганец и кремний. Сера, фосфор, кислород, азот, водород — вредные примеси в составе стали.

Как влияют полезные и вредные примеси на свойства стали?

Эффект от различных элементов в сталях:

- Марганец повышает прокаливаемость металла и нейтрализует вредное воздействие серы.

- Кремний улучшает прочность и способствует раскислению сплава, удаляя оксиды и сульфиды.

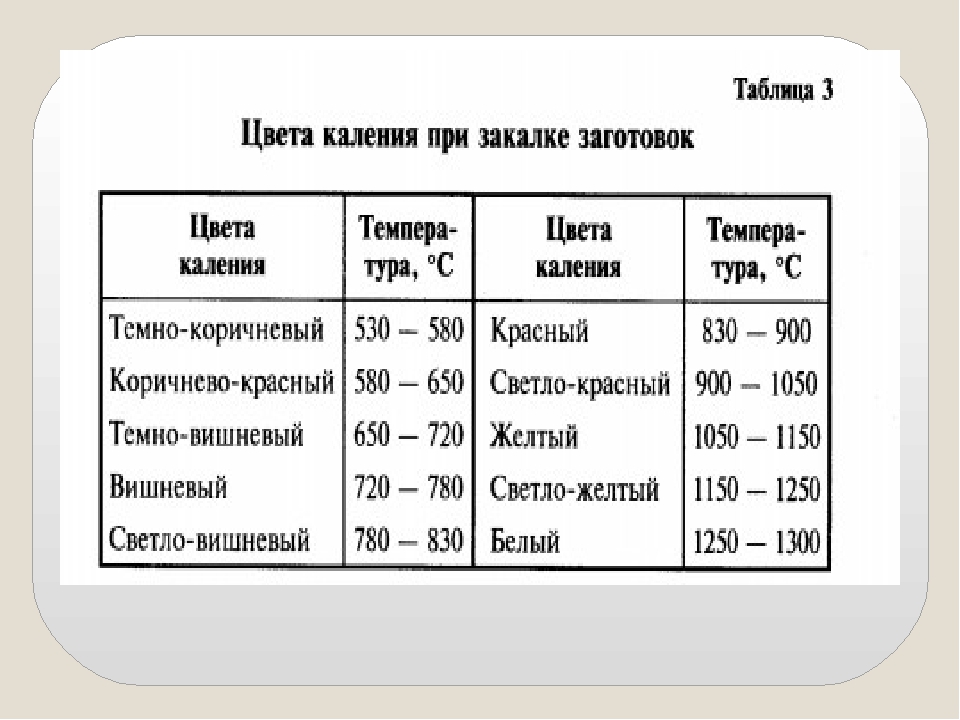

- Сера ухудшает пластичность и вязкость. Ее большое содержание проявляется красноломкостью: во время горячей обработки металл трескается в области красного или желтого каления.

- Фосфор снижает пластичность и ударную вязкость сплава. Повышенное содержание фосфора приводит к хладноломкости: при механической обработке металл трескается или разламывается на куски.

- Кислород и азот разрушают структуру стали, ухудшают вязкость и пластичность.

- Водород приводит к хрупкости металла.

Чтобы удалить вредные примеси и неметаллические включения, жидкую сталь рафинируют. Используют комбинированное рафинирование в печи и вне печи. К примеру, раскисление, десульфурацию, дегазацию и другое. За счет очистки структура металла становится однородной, а качество возрастает.

Почему сталь сравнивают с чугуном?

Металлы похожи составом и способом изготовления. Чугун и сталь — сплавы железа, отличающиеся по концетрации углерода. В чугуне его свыше 2,14 % от общей массы, а в стали — не больше 2,14 %. Кроме процентной доли углерода в сплаве, они различны по свойствам. Чугун жаростойкий, теплоемкий, легкий и устойчивый к коррозии. А сталь прочнее, тверже и легче поддается механической обработке.

Плюсы и минусы стали

Сталь классифицируется по химическому составу и физическим свойствам. Разным маркам металла характерны свои преимущества и недостатки.

По сравнению с другими сплавами сталь отличается:

- высокой прочностью;

- твердостью;

- устойчивостью к ударной, статической и динамической нагрузке;

- пригодностью к сварке, резке и гибке заготовок механическим или ручным способом;

- многолетней износостойкостью;

- доступной стоимостью.

К минусам стали относится нестойкость к коррозии, тяжелый вес и намагничивание. Чтобы изделия из стали не портились, изготавливают нержавеющие марки. Чтобы получить устойчивый к коррозии сплав, добавляют хром. Также в составе могут присутствовать никель, молибден, титан, сера, фосфор.

Способы производства

Используют три метода изготовления стали, у каждого из которых свои достоинства и недостатки.

Мартеновские печи

Применяемые печи выкладывают из хромо-магнезитового кирпича. В них плавят сырье, окисляют сплав и удаляют посторонние включения. Печи могут быть использованы для изготовления углеродистых и легированных сталей. Они нагреваются до температуры +2000оС, позволяют добавлять различные примеси.

Кислородно-конвертерный метод

Это способ, получивший звание универсального. Его используют в производстве ферромагнитных сплавов. Выплавляют сталь из жидкого чугуна и шихты. Задействуют конвертер, облицованный огнеупорными материалами. Чтобы ускорить процесс окисления, через него подают струю воздуха.

Электродуговой способ

Принцип производства заключается в выделении тепла при горении электрической дуги. Тепловой режим обеспечивает плавление сырья под температурой +6000оС. Благодаря нему получаются высококачественные сплавы. У этой группы больше остальных хорошо раскисленных сталей.

Как получают сталь?

Производство стали состоит из нескольких этапов. Нарушения технологии влияют на свойства металла.

Расплавление шихты железных руд и нагрев ванны жидкого металла

На первом этапе плавят сырье на низкой температуре. При постепенном повышении температуры окисляется железо, кремний, марганец, фосфор. Затем повышают содержание оксида кальция, чтобы удалить фосфор.

Кипение ванны металла

Повышение температуры и интенсивное окисление железа путем введения руды, окалины и кислорода. Введение добавок позволяет получить оксид железа. С ним будет взаимодействовать углерод. Образующиеся пузырьки оксида углерода приводят сплав в кипящее состояние. К пузырькам прилипают сторонние примеси, тем самым очищая состав стали. Также удаляют сульфид железа, чтобы избавиться от серы.

Раскисление стали

В этом процессе восстанавливают оксид железа, который был растворен в жидком металле. Когда плавят шихту, кислород окисляет примеси, но в готовой стали он не нужен. Кислород понижает механические свойства стали, поэтому его нужно восстановить и удалить. Раскисляют стали ферромарганцем, ферросилицием, алюминием. Попадая в сплав, раскислители образуют оксиды низкой плотности, а затем отходят в шлак.

Как классифицируют сталь?

Физико-механические свойства и химический состав определяют виды металла. Сталь делят по составу, методу получения, структуре и примесям. Углеродистые и легированные стали различают по содержанию углерода и легирующим элементам. Сплавы обычного и высокого качества делят по содержанию примесей. Инструментальные, конструкционные и специальные стали делят в зависимости от назначения.

Углеродистые стали

Углеродистая сталь содержит углерод от 0,1 до 2,14 %. Количество углерода определяет группы стали:

- Низкоуглеродистые содержат меньше 0,3 % углерода.

- Среднеуглеродистые — от 0,3 до 0,7 %.

- Высокоуглеродистые — более 0,7 до 2,14 %.

По процентному содержанию углерода определяют структуру сплава. Сталь с 0,8 % углерода сохраняет ферритно-перлитную структуру, с повышением меняет ее на перлит и цементит. Преобразования каждой фазы отражаются на прочностных характеристиках. Также углеродистые стали разделяют на группы А, Б, В, которые в свою очередь делятся на категории и марки.

Легированные

Сталь обогащают марганцем, хромом, никелем, молибденом и другими легирующими элементами. Количество примесей считают суммарно. В зависимости от их содержания различают:

- низколегированные — до 2,5 % примесей;

- среднелегированные — от 2,5 до 10 %;

- высоколегированные — более 10 %.

Марганцем повышают прочность и твердость материала, хромом — стойкость к ударам, жаропрочность и устойчивость к коррозии. Никель делает сталь упругим и стойким к высоким температурам.

Марки стали отличаются сложной структурой. Обязательно указывают их состав в порядке убывания. Начинают с доли углерода, а затем прописывают меньшие доли легирующих добавок.

Спокойные, полуспокойные и кипящие

Стали классифицируют по степени раскисления. Чем меньше в сплаве газов, тем равномернее его структура и чище состав. Спокойные стали содержат меньше закиси железа, а кипящие — большое количество оксидов. Пузырьки оксида углерода ухудшают прочностные и пластичные свойства металла. Спокойные стали стабильны, их используют в изделиях ответственного назначения. Полуспокойные марки — среднепрочные, их задействуют как конструкционный материал. Кипящие разрушаются, трескаются и плохо поддаются сварке, поэтому и стоят меньше. Они разрешены в простых конструкциях.

Строительные

Низколегированные сплавы обычного качества. Они обладают удовлетворительными механическими свойствами, выдерживают статические и динамические нагрузки, пригодны к сварке.

Инструментальные

Высокоуглеродистые или высоколегированные сплавы. Их используют для изготовления штампов, режущего и измерительного инструмента. Разделяют соответственно на штамповые металлы, сплавы для режущего и измерительного инструмента. Названия группы зависит от назначения сталей. К примеру, штамповую сталь используют для изготовления инструментов, которыми будут обрабатывать металлы под давлением.

Конструкционные

Стали с низким содержанием марганца. Их делят на цементируемые, высокопрочные, автоматные, шарико-подшипниковые и другие. Используют для изготовления узлов механизмов или конструкций.

Стали специального назначения

Эти сплавы относятся к конструкционным сталям. Они бывают жаропрочными, жаростойкими, кислотоупорными, криогенными, электротехническими, парамагнитными, немагнитными.

Износостойкие стали, их характеристики и типы

К износостойким сталям относятся сплавы, предназначенные для использования в экстремальных условиях. Благодаря особому химическому составу, они выдерживают серьезный абразивный износ, исключительные механические и сжимающие нагрузки, воздействие скольжения, трения. На рынке высокопрочных сталей представлено множество производителей и видов проката, разобраться в которых бывает сложно даже профессионалам. Из данной статьи вы узнаете, как правильно выбрать износостойкую сталь, и почему в разных отраслях промышленности просто необходимо использование качественных износостойких сплавов.

Характеристики износостойких сталей

Главное свойство износостойких сталей – повышенная твердость, которая обеспечивается присутствием в составе марганца и других легирующих элементов. Причем чем сильнее нагрузка на элемент, тем более износостойкой и твердой становится деталь, а разрушения поверхности и внутренней структуры не происходит.

При высоких показателях прочности материал остается пластичным, не крошится, поддается сварке. При выборе высокопрочного сплава важно учитывать условия и интенсивность эксплуатации детали или узла. У проката, прошедшего закалку, повышается устойчивость ко всем разновидностям износа.

Характеристики износостойких сталей

Главное свойство износостойких сталей – повышенная твердость, которая обеспечивается присутствием в составе марганца и других легирующих элементов. Причем чем сильнее нагрузка на элемент, тем более износостойкой и твердой становится деталь, а разрушения поверхности и внутренней структуры не происходит.

При высоких показателях прочности материал остается пластичным, не крошится, поддается сварке. При выборе высокопрочного сплава важно учитывать условия и интенсивность эксплуатации детали или узла. У проката, прошедшего закалку, повышается устойчивость ко всем разновидностям износа.

Сферы применения износостойких сплавов

Использование высокопрочных сталей увеличивает срок эксплуатации оборудования, машин и механизмов, значительно снижает затраты на их ремонт и обслуживание, устраняет простои на производстве. Металлопрокат используется в самых разных отраслях.

- Автомобилестроение

Производство деталей и узлов, подверженных интенсивным нагрузкам и работающих в условиях трения – ролики и шарики подшипников, втулки, сменные накладки, поршневые кольца, коленчатые валы и другие фасонные изделия, бронированные элементы. - Дорожная и строительная техника

Изготовление экскаваторных ковшей, режущих кромок техники, козырьков землечерпалок, гидравлических молотов, элементов разравнивателя для асфальтоукладочной машины. В качестве футеровки желобов оборудования, дробилок, контейнеров, лопастей барабана, бетономешалок. - Тяжелая карьерная и горнодобывающая техника

Изготовление режущих кромок оборудования, кузовов для самосвалов, транспортировочных емкостей и желобов, бункеров, футеровка накопителей и других элементов дробилок, режущий инструмент. - Железнодорожная отрасль

Облицовка вагонов, в качестве элементов железнодорожных полотен, звеньев гусеничных механизмов, крестовин и т. д. - Сельхозтехника и оборудование для лесозаготовки

Концевые механизмы лесопогрузчика, перегружателя, элементы отжимного пресса, плужного оборудования, оборудования для транспортировки и хранения силоса. - Станкостроение

В качестве элементов производственного оборудования, подвергающегося серьезным нагрузкам и трению: валы, узлы, агрегаты, детали. - Строительная отрасль

Изготовление металлоконструкций различного назначения, предполагающих особую прочность строения. Для этих целей используются конструкционные марки.

Виды и марки износостойких сталей

При изучении классификации и выборе износостойких сплавов необходимо учесть, что ряд марок отечественных производителей обозначают индексами, а в зарубежных маркировках нет информации по химическому составу.

Графитизированные марки (У16 (ЭИ336), 60Г, 65Г, 70Г, 40Х, 40ХН, 45ХН и др.) — отличаются высоким содержанием углерода, в состав также входит хром, никель, графит. Прокат упрочняется при динамической нагрузке, плохо поддается обработке.

Шарикоподшипниковые сплавы ГОСТ 801-78 (ШХ20, ШХ15) – относятся к виду инструментальных сталей и обладают высокой прочностью и износостойкостью, твердостью и необходимым уровнем вязкости. Высокомарганцовистые марки (Г13Л, 110Г13Л) – в состав кроме марганца входят также железо, углерод, хром. Обладают самой высокой износостойкостью, которая сочетается с низкой твердостью и высокой прочностью. Согласно отечественной стандартизации, сплавы соответствуют ГОСТ 977-88.Как можно убедиться, высокое качество и надежность высокопрочных сталей делают их использование обоснованным во многих отраслях промышленности и машиностроения. Эти сплавы прочно завоевали позиции на рынке металлопроката и пользуются большой популярностью.

Полное руководство по различным типам стали

Сталь в ее различных типах является жизненно важным компонентом экономики Соединенных Штатов. По состоянию на январь 2020 года внутреннее производство стали составляло 1 928 000 тонн, что сделало сталь одним из наиболее широко потребляемых продуктов отечественного производства. От зданий до медицинского оборудования и транспортных средств мир буквально работает на стальных изделиях. Но не все стальные материалы сделаны одинаково.

Существует несколько типов стали и сплавов, каждый из которых обладает уникальными свойствами, что делает их подходящими для конкретных производственных целей.Некоторые стали прочные и тяжелые, другие — пластичные и универсальные.

Часто наши клиенты обращаются к нам, чтобы узнать, какой тип стали лучше всего подходит для их применения. Мы составили это краткое руководство, которое поможет вам сориентироваться в языке стали. Конечно, у вас могут быть вопросы по приложению. Не стесняйтесь обращаться к нам с любыми уникальными потребностями в недвижимости, чтобы мы могли помочь вам найти подходящую сталь и производителя для ваших нужд.

Углеродистая сталь

Технически углеродистая сталь — это металлический сплав, содержащий как железо, так и углерод.Но в обрабатывающей промышленности углеродистая сталь часто определяется по-разному. Оба следующих элемента составляют «углеродистую сталь» на рынке металлов.

- Сталь с содержанием углерода до 2%

- Сталь, не содержащая каких-либо стандартных количеств элементов, которые позволяли бы отнести ее к «легированной стали» (например, кобальт, никель, вольфрам, молибден, титан, цирконий, ванадий, хром и т. Д.)

Вы также можете заметить термин «углеродистая сталь», применяемый к сталям с содержанием менее 0.4% меди или стали с определенным содержанием магния по отношению к меди, хотя эти определения оспариваются в разных отраслях. Для этого мы говорим о первых двух определениях.

Существует три способа классификации углеродистой стали: низкая, средняя и высокая.

Низкоуглеродистая сталь

Низкоуглеродистая сталь (или « мягкая углеродистая сталь » или « простая углеродистая сталь ») относится к углеродистым сталям с содержанием углерода до 0,30%. Это, безусловно, самый распространенный вид стали на рынке металлов.Для этого есть несколько причин. Во-первых, низкоуглеродистая сталь относительно недорогая. Кроме того, поскольку содержание углерода ниже, чем в стали со средним и высоким содержанием углерода, низкоуглеродистую сталь легко формовать, и она идеально подходит для применений, где предел прочности на растяжение не является непосредственной проблемой, например, для строительных балок.

Еще одним преимуществом низкоуглеродистой стали является то, что ее свойства можно относительно легко улучшить путем добавления дополнительных элементов, таких как магний. Низкоуглеродистая сталь также является идеальным выбором для науглероживания, которое улучшает твердость корпуса, не влияя на пластичность или ударную вязкость.

Как часто используется низкоуглеродистая сталь?

- Конструкционные элементы

- Машины

- Трубы

- Бытовая техника

- Автомобильные комплектующие

- Инструменты хирургические

- Медицинское оборудование

- Провода

- Болты

- Штампы

- и т. Д.

Основные свойства низкоуглеродистой стали:

- Низкая стоимость

- Низкая твердость

- Легкая прочность

- Высокая обрабатываемость

- Очень высокая прочность

- Высокая пластичность

- Высокая свариваемость

Среднеуглеродистая сталь

Среднеуглеродистая сталь относится к углеродистым сталям, имеющим от 0 до 0.Содержание углерода от 31% до 0,60% и от 0,31% до 1,60% магния. Одно из самых больших преимуществ среднеуглеродистой стали — ее прочность. Однако здесь есть некоторые компромиссы. Среднеуглеродистая сталь имеет низкую пластичность и вязкость, что затрудняет формовку и сварку.

Каковы наиболее распространенные применения среднеуглеродистой стали?

- Детали машин

- Напорные конструкции

- Шатуны

- Шестерни

- Железнодорожные пути

Основные свойства среднеуглеродистой стали:

- Низкая прокаливаемость

- Средняя пластичность

- Средняя вязкость

- Средняя прочность

- Средняя свариваемость

- Средняя обрабатываемость

Высокоуглеродистая сталь

Высокоуглеродистая сталь относится к углеродистым сталям, имеющим от 0 до 0.Содержание углерода от 61% до 1,50% и магния от 0,31 до 0,90%. Когда дело доходит до твердости и ударной вязкости, предпочтительной углеродистой сталью является высокоуглеродистая сталь. Однако это требует компромисса. Сваривать, резать или формировать высокоуглеродистую сталь очень сложно.

Как часто используется высокоуглеродистая сталь?

- Железные дороги

- Барс

- Пружинная сталь

- Плиты

- и т. Д.

Основные свойства высокоуглеродистой стали:

- Низкая прокаливаемость

- Низкая пластичность

- Пониженная свариваемость

- Низкая обрабатываемость

- Высокая прочность

- Высокая прочность

Нержавеющая сталь

В то время как углеродистая сталь обычно определяется по содержанию углерода, нержавеющая сталь определяется по 10.Минимальное содержание хрома 5%. Подобно углеродистой стали, нержавеющая сталь также содержит углерод и железо, но дополнительный хром является ключом, который придает ей ее уникальные свойства. Одним из самых больших преимуществ нержавеющей стали является то, что она защищает сталь от окисления, которое со временем разрушает металлы. Нержавеющая сталь также идентифицируется по ее блеску, свойству, обеспечиваемому хромом. Вы часто увидите, что нержавеющая сталь используется в посуде, ножах и медицинском оборудовании.

Как и углеродистая сталь, существуют различные типы нержавеющей стали, каждая из которых имеет уникальную рыночную цену и свойства.

Аустенитные сплавы

Аустенитные сплавы нержавеющей стали, безусловно, являются наиболее распространенными типами металлических нержавеющих сталей на рынке. Они устойчивы к окислению, придают уникальный вид и немагнитны (хотя при определенных обстоятельствах могут становиться магнитными).

Существует две распространенных марки аустенитного сплава:

Сорта аустенитных сплавов также включают 301, 302, 303, 309 и 321.

Ферритные сплавы

Ферритные сплавы нержавеющей стали — еще один полураспространенный сплав нержавеющей стали.В отличие от аустенитных сплавов, они обладают магнитными свойствами, что позволяет использовать их там, где магнетизм необходим. Обычно это самые дешевые сплавы нержавеющей стали из-за относительно низкого содержания никеля.

Существует две распространенных марки ферритных сплавов:

Мартенситные сплавы

Мартенситные сплавы нержавеющей стали — наименее распространенный сплав нержавеющей стали. Эти сплавы обладают невероятной твердостью и ударной вязкостью, но у них плохие окислительные свойства, что делает их пригодными только для применений, требующих невероятной стойкости.

Существует одна распространенная марка мартенситного сплава:

.Легированные стали

Самый широкий и разнообразный ассортимент стальных сплавов — это «легированные стали». Они производятся путем комбинирования углеродистой стали с различными легирующими элементами, что придает каждой стали уникальные свойства. Существует невероятно широкий ассортимент легированных сталей, но некоторые из наиболее распространенных включают:

- Хром

- Кобальт

- Молибден

- Никель

- Вольфрам

- Ванадий

Из-за невероятного разнообразия легированных сталей вы можете создавать стали практически со всеми возможными свойствами, используя легированные элементы.При этом некоторые из этих сталей относительно дороги.

Инструментальная сталь

Последняя группа сталей — инструментальные стали. Эти стали используются для инструментальной деятельности, например, для сверления. Инструментальная сталь, обычно состоящая из молибдена, ванадия, вольфрама и кобальта, является жаропрочной, прочной и прочной.

Всего существует 6 марок инструментальной стали:

- Закалка на воздухе

- Закалка в воде

- Тип D

- Горячие деформации

- Типы ударопрочные

- Масляная закалка

Вам нужна сталь?

Staub Manufacturing предлагает услуги с использованием большинства перечисленных выше сталей.Если вашей компании требуются наиболее подходящие стальные детали для производства высококачественной продукции, свяжитесь с нами. Мы — американские производители, сертифицированные по стандарту ISO 9001: 2105, и готовы помочь вам поставлять стальные изделия высочайшего качества.

Какие четыре типа стали?

Сталь — такой мощный элемент, она бывает нескольких различных сортов и обладает уникальным химическим составом. Теперь, когда свойства стали и различные стальные сплавы настолько обширны, было бы шокировать осознание того, что все виды стали, даже обрабатываемые на станках с ЧПУ, состоят всего из двух частей: железа и углерода.

Однако настоящая разница начинается, когда появляются дополнительные углеродные и легирующие элементы. Видите ли, долговечность и прочность стали определяются теми дополнительными аспектами (такими как марганец и фосфор), которые вводятся при ее формулировании, и это то, что определяет ее категорию для конкретных применений. Итак, если вам интересно, какой тип стали покупать для ваших конкретных нужд, вы должны понимать химическую структуру физических свойств стали, которые подразделяются на четыре основных типа.

Четыре основных типа стали

1. Углеродистая сталь

Углеродистая сталь выглядит тусклой, матовой и, как известно, подвержена коррозии. В целом, существует три подтипа этой стали: низкоуглеродистая, средне- и высокоуглеродистая сталь, при этом низкоуглеродистая сталь содержит около 30% углерода, средняя 0,60% и высокая 1,5%. Само название на самом деле происходит от того факта, что они содержат очень небольшое количество других легирующих элементов. Они исключительно прочные, поэтому их часто используют для изготовления таких вещей, как ножи, высоковольтные провода, автомобильные детали и другие подобные предметы.

Факт: Углеродистые стали составляют около 90% всего производства стали.

СтальC45 / AISI 1045 — это среднеуглеродистая сталь, подходящая для таких деталей, как шестерни, болты, оси и валы общего назначения, шпонки и шпильки. Мгновенно укажите цену на деталь

из углеродистой стали.2. Легированная сталь

Далее идет легированная сталь, которая представляет собой смесь нескольких различных металлов, таких как никель, медь и алюминий. Они, как правило, более дешевы, более устойчивы к коррозии и используются для некоторых автомобильных запчастей, трубопроводов, корпусов судов и механических проектов.Для этого сила зависит от концентрации элементов, которые в нем содержатся.

Легированная сталь AISI 4317 / 18NiCrMo5: высокая прочность и ударная вязкость сердечника, сверхмощные подшипники, кулачковые толкатели, кулачки сцепления, компрессорные кольца, валы вентиляторов, сверхмощные шестерни, валы насосов. Мгновенно укажите цену на деталь из легированной стали

3. Инструментальная сталь

Инструментальная стальизвестна своей твердостью, устойчивостью к нагреванию и царапинам. Название происходит от того факта, что они очень часто используются для изготовления металлических инструментов, таких как молотки.Для них они состоят из таких вещей, как кобальт, молибден и вольфрам, и это основная причина того, почему инструментальная сталь обладает такой повышенной прочностью и термостойкостью.

4. Нержавеющая сталь

И последнее, но не менее важное: нержавеющая сталь, вероятно, является наиболее известным типом на рынке. Этот тип блестящий и обычно содержит от 10 до 20% хрома, который является их основным легирующим элементом. Такая комбинация делает сталь устойчивой к коррозии и очень легко формуется в различные формы.Из-за простоты использования, гибкости и качества нержавеющая сталь может использоваться в хирургическом оборудовании, бытовом оборудовании, изделиях из серебра и даже использоваться в качестве внешней облицовки коммерческих / промышленных зданий.

Факт: существует более 100 марок нержавеющей стали, что делает ее невероятно универсальным материалом, который можно изменять.

Нержавеющая сталь 316L: подходит для теплообменников, трубопроводов, материалов для наружного строительства в прибрежных районах, браслетов для часов, корпусов и т. Д.для современных часов, оборудования для использования в морской, химической, красочной, пищевой промышленности. Мгновенно расценки на вашу деталь из нержавеющей стали

Марки стали

, для которых необходимо учитывать Классстали очень часто используется инженерами, учеными, архитекторами и даже государственными учреждениями, чтобы укрепить свою уверенность в стабильности и качестве материалов.

- Система классификации ASTM: Эта система присваивает каждому металлу буквенный префикс в зависимости от его категории.Например, буква «А» обозначает сталь и железо. Затем ему присваивается порядковый номер, который отражает особые свойства этого металла.

- Система оценок SAE: В этой системе оценок для классификации используется четырехзначный номер. Первые два указывают тип стали вместе с концентрацией легирующего элемента, а последние два отражают концентрацию углерода в этом конкретном металле.

Заключение

В 1967 году в мире было произведено всего 500 миллионов тонн стали.Однако в 2016 году это число выросло до более 1600 миллионов. Кроме того, по данным Всемирной ассоциации производителей стали, 55% веса обычного автомобиля приходится на сталь. В этой реальности трудно представить мир без стали. Имея более 3500 различных марок стали, возможности его использования кажутся безграничными. От производства, изготовления до обработки стали с ЧПУ — каждый тип имеет свое идеальное место и характеристики, чтобы удовлетворить практически любые потребности.