Какой резак для резки металла лучше: 🔧 Топ качественных резаков по металлу на 2020 год

Как выбрать газовый резак?

Постоянный покупатель Торгового Дома «ДОКА», газорезчик со стажем, решил поделиться с нами как выбрать газовый резак. Обращаем Ваше внимание, что в статье высказана точка зрения, которая несколько отличается от мнения наших специалистов по данному вопросу. Мы выскажем свои собственные рекомендации в одной из наших ближайших статей.

Итак, как правильно выбрать газовый резак?!!

1. Для начала следует уяснить, что любое приобретение влечет за собой неминуемые затраты. Если Вы готовы приобретать для каждой конкретной задачи какой-то узкоспециализированный газовый резак, то дальнейший текст Вам будет неинтересен.

2. Любой производитель (в том числе и газосварочного оборудования) — продавец по своей сути. И тому (производителю) и другому (продавцу) важно продать свой товар, причем продать как можно больше в количественном выражении.

3. В связи с этим (см. пункт 2) смехотворно смотрятся многочисленные рекламные ролики от различных производителей, в частности ролик начальника лаборатории ведущего украинского производителя газосварочного оборудования. Перед ним на столе восемь резаков и он говорит о моделях Р1 и Р3, как о совершенно разных резаках.

4. Перед началом поиска резака необходимо уяснить для себя, что несмотря на многообразие горючих газов (пропан, ацетилен) и смесей (бензин, керосин) Вам, как и всем остальным жителям планеты, в 99 случаях из 100 придется иметь дело с пропановыми резаками, чисто из соображений экономии. Резать Вы будете черный металл (сталь) толщиной преимущественно 3-4 мм, возможно иногда 10-20 мм. С такой толщиной, впрочем, как и 300 мм, да хоть 800 мм, справится любой пропановый резак

5. Очень мечтаю увидеть ролик от вышеупомянутых уважаемых производителей газосварочного оборудования, в котором также доходчиво будут объяснены 10 различий между резаками Р1 и Р3.

6. Так как, данный ролик никогда не появится, с Вашего позволения это сделаю Я. Так вот: различие между резаками Р1 и Р3 любого производителя — это толщина разрезаемого металла по определению и комплектация последнего (Р3) внутренними мундштуками больших размеров. Опыт работы газорезчиком дает право заявлять: резаком Р1 свободно режется металл любой свободно доступной толщины.

Непосредственный выбор газового резака

1. Перед покупкой:

— Посмотрите на резак, он должен выглядеть для Вас эстетически приятно — Вам с ним работать, а как работать тем, что жутко выглядит?!

— Возьмите резак в руку, подержите одной вытянутой рукой. Резак не должен тянуть руку к земле, как кувалда. Хороший резак легок и удобно лежит в руке, независимо от толщины.

2. Подумайте о длине резака. По опыту работы стандартная длина 485 мм на практике означает 25 сантиметров от кисти руки держащей резак до жала пламени. На чистом листовом прокате эти цифры ничего не скажут, но на окрашенных, замасленных поверхностях Вы скоро пожалеете, что не взяли

3. Смотря на длину, не забывайте, что она указана от мундштука до кончика штуцера, а это минус почти 10 сантиметров.

Надеюсь, что помог сделать правильный выбор!

Какой резак лучше? | Журнал Ярмарки Мастеров

Некоторое время назад я озадачилась покупкой резака и начала шерстить разнообразные сайты в поисках нужной информации. Меня несколько напрягло, что из статьи в статью повторялись одни и те же бестолковости и несуразности, выдающие некомпетентность копирайтера. Поэтому я решила объединить свой опыт в использовании различных типов резаков с той информацией, которая есть в Сети. Не скажу, что я сама супер ас, но ясность внести могу.

Зачем вообще нужен резак, когда есть такое разнообразие ножей, спросите вы? Если вы только начали заниматься скрапом или переплетами и не уверены, что это станет делом всей жизни, то вам резак действительно не нужен. Но если вы понимаете, что для вас это не пустое вложение, тогда приглашаю к прочтению этой статьи, которая, я надеюсь, поможет вам выбрать замечательное приспособление, способное не только облегчить работу, но и ускорить ее.

На вопрос: «Какой резак лучше?» нет однозначного ответа, поскольку возможности оборудования сильно разнятся и достаточно велик ценовой разброс. Выбор зависит прежде всего от того, какие задачи вы перед собой ставите.

Чтобы разобраться, ответьте себе на несколько вопросов:

1. С каким максимальным форматом вы планируете работать?

2. Каков характер материала, подвергаемого резке (ткань, пленка, бумага, пластик и др.)?

3. Какая требуется точность реза?

4. Каков объем работ и количество нарезаемых листов?

5. Нужны ли фигурные резы, биговка, частичный рез?

6. Что может позволить ваш бюджет? В этот пункт входят и последующие траты на расходные материалы.

Резаки для бумаги подразделяются на три вида: роликовые, сабельные и гильотинные.

Сразу оговорюсь, что буду делать упор на бюджетное оборудование для дома. Возможности промышленных резаков могут отличаться в сотни раз.

Роликовые резаки ![]()

Этот тип резаков объединяет то, что нож перемещается по принципу ползунка вдоль какой-то направляющей (штанга или линейка). Однако, это самая запутанная категория резаков. Начну с того, что их так же называют и дисковыми, и триммерными (именно через союз «и», как синонимы), не считаясь с особенностями режущего устройства. Словосочетание «триммерный резак» вообще отдает тавтологией, так как триммер — это, собственно, обрезка. Во многих статьях, посвященным роликовым резакам, указывается, что: «Роликовые резаки представляют собой прямоугольную основу (рабочий стол), вдоль которой по направляющей перемещается режущий механизм. Он, в свой черед, состоит из заточенного металлического диска, заключенного в защитный кожух. При разрезании бумага оказывается между ножом роликового резака и контрножом (пластина из твердого металла, закрепленная на торце платформы с той стороны, где двигается резак)»

![]()

Резаком первого типа (с движением ножа вдоль рабочего стола) я не пользовалась, поэтому приведу только лишь причины, по которым я его не стала приобретать. К недостаткам относят прогиб штанги резака (особенно в крупноформатных моделях) между точками крепления к столу или иной станине, что может приводить к «заскакиванию» дискового ножа на материал. При разрезании нескольких листов, дисковый нож может несколько отходить от контрножа, что приведет к неточности реза. К достоинствам можно отнести малые затраты на расходные материалы и относительную дешевизну резака.

![]()

У резаков второго типа достаточно высокая точность резки — роликовый механизм может отрезать кромку шириной менее миллиметра. Но при этом высота стопы, как правило, небольшая — до 15 листов.

![]()

Для резака третьего типа высота может вообще ограничиваться только одним листом.

![]()

Основное преимущество резаков второго и третьего типов – возможность фигурной резки и биговки (путем установки специальных ножей).

![]()

Но для резаков этого типа придется менять марзан. Советую сразу приобрести несколько полосок, потому что к тому времени когда потребуется замена, резаки могут пропасть из продажи со всеми расходными материалами. Материал марзана тот же, из которого изготовлены макетные коврики. Один и тот же марзан можно использовать до четырех смен.

Благодаря сравнительно невысокой цене, продавцы нередко представляю роликовые резаки как инструменты начального уровня.

Что касается ножей, то и в тех и в других резаках они не точатся. Хотя ножи и называются самозатачивающиеся, через какое-то время вам придется менять режущую головку. Ее цену определяет качество стали.

![]()

Резаки подобного типа можно назвать универсальными — настолько широк диапазон материалов, с которыми справляется подобное устройство — от кальки до фольги, от шпона до кожи. Часто их ошибочно называют гильотинными. Многие их знают как фоторезаки, а полиграфистам они знакомы как картонорубилки. Резаки сабельного типа являются более мощными и применяются для подрезания больших объемов бумаги — за один раз они могут разрезать до 50 листов. Принцип резки сабельного резака схож с принципом ножниц. Остро заточенный нож резака закреплен с одного края (во избежание травмы он часто закрыт защитным кожухом), с другого у него рукоятка. Опуская ее, разрезают бумагу. У большинства моделей сабельных резаков (кроме самых маленьких) есть контрнож. Точность реза у сабельных резаков ниже, чем у роликовых. Сабля склонна к деформации при удалении от точки крепления к станине. Поэтому подобные устройства не подойдут для операций, требующих реза, выверенного до долей миллиметра, например, для изготовления больших партий визиток. Улучшить точность реза сабельных резаков можно, уменьшив количество листов, но при этом возрастут трудозатраты. К тому же линия среза может иметь шероховатости, что недопустимо при изготовлении представительской продукции. Еще один существенный недостаток сабельных резаков — сложность заточки ножей. Подвижный нож (сабля) имеет элипсоидную форму режущей кромки и легкую изогнутость в сторону линии реза — заточка такой поверхности требует специального дорогостоящего оборудования, что и обуславливает цену нового ножа. К недостаткам я бы еще отнесла шум при работе. Даже самый малоформатный резачок способен разбудить спящего ребенка. Несмотря на все недостатки, сабельные резаки очень популярны благодаря невысокой цене, простоте обслуживания и компактности.

Гильотинные резаки

![]()

В том случае, когда речь идет о резке внушительных стоп бумаги (в частности выравнивании книжных блоков), есть смысл использовать гильотину, которая может обеспечить рез стопы высотой до пяти-восьми сантиметров. Такую мощность обеспечивает система рычагов привода ножа. Принцип работы гильотины известен с незапамятных времен, однако, в отличии от орудия казни времен Французской Революции, современные гильотины для бумаги имеют усовершенствованную конструкцию. Лезвие движется не только сверху вниз, но и наискось вдоль линии реза и способно «обрабатывать» внушительные стопы листов. При этом точность достигает долей миллиметра. Кроме того многие модели гильотинных резаков оснащены оптической подсветкой линии реза. Когда нож затупится, его можно снять и заточить. Поэтому если для вас принципиально отсутствие простоя в работе, то целесообразно иметь два ножа. После нескольких заточек нож необходимо заменить. Особого внимания заслуживает система защиты гильотинных резаков: режущий механизм закрыт кожухом, все «подступы» к которому тщательно контролируются. В работе этот резак самый тихий, практически бесшумный. Неподвижный контрнож в резаках гильотинного типа отсутствует. Единственная поверхность требующая заточки — режущая кромка ножа, а, благодаря его простой прямоугольной форме, заточка может быть выполнена на любом заточном оборудовании. ![]() Помимо ножа, гильотины для бумаги имеют еще один элемент, относящийся к расходным материалам — марзан (планка из дерева или специального пластика, в которую упирается нож по окончании реза и предотвращающая порчу ножа и его затупление). К недостаткам резаков для бумаги гильотинного типа можно отнести неоправданность резки стопы менее 0,5 — 1 мм (расход марзана) и сравнительно высокую стоимость. Однако, при этом гильотинные резаки отличаются от резаков других типов высокой надежностью конструкции и низкой стоимостью обслуживания, а при значительно большей производительности разница в цене стирается и затраты на покупку гильотины с лихвой оправдывают себя.

Помимо ножа, гильотины для бумаги имеют еще один элемент, относящийся к расходным материалам — марзан (планка из дерева или специального пластика, в которую упирается нож по окончании реза и предотвращающая порчу ножа и его затупление). К недостаткам резаков для бумаги гильотинного типа можно отнести неоправданность резки стопы менее 0,5 — 1 мм (расход марзана) и сравнительно высокую стоимость. Однако, при этом гильотинные резаки отличаются от резаков других типов высокой надежностью конструкции и низкой стоимостью обслуживания, а при значительно большей производительности разница в цене стирается и затраты на покупку гильотины с лихвой оправдывают себя.

На что еще необходимо обратить внимание при выборе резака?

1. Разметка рабочего стола. Желательно, чтобы кроме фотографического формата (10х15, 15х20 и т.п.) на поверхности стола присутствовали стандартные бумажные форматы (А7, А6, А5, А4 и т.д.). Удобно когда есть разметка в градусах (45°, 60° и т.п.)

2. Безопасность использования.

Поскольку ножи очень острые, то необходимо обращать внимание на наличие защитного кожуха, ограничителя для пальцев. Самые безопасные в этом смысле – роликовые резаки, где дисковый нож спрятан в специальном футляре и выполняет рез только при нажиме. Если у вас есть маленькие дети, то необходимо внимательно следить, чтобы они не находились рядом при работе резака.

Буду рада, если мой небольшой экскурс в мир резаков для бумаги поможет вам определиться не только с выбором, но и принять решение о целесообразности покупки как таковой))) Если что-то осталось непонятным, задавайте вопросы — с удовольствием на них отвечу.

I. Возьмите газовый резак в руки!!! (Невозможно сделать выбор по картинке, рекламному проспекту или только на основании цены).

II. Определитесь! Для выполнения каких работ Вам необходим резак? Например: Если вам необходимо резать металл толщиной не более 100мм, оптимальным выбором для вас будет газовый резак типа Р1 (с рукавом под Dy = 6 мм), если же предстоит резать металл более 100 мм (до 300мм) выбирайте резак газовый типа Р3.

Определитесь с типом доступного Вам газа (пропан-бутан, ацетилен, метан, МАФ).

III. Обратите внимание на внешний вид газового резака:

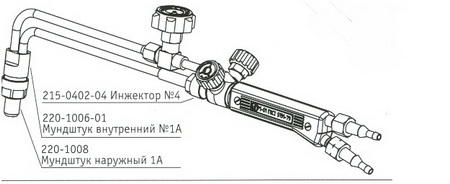

1) Мундштук наружный должен быть изготовлен из технической меди. Термическая стойкость технической меди в 3–4 раза выше латуни. Мундштук из технической меди имеет красноватый цвет в отличии от жёлтой латуни.

Для ацетиленового резака и внутренний мундштук должен быть изготовлен из меди!!

2) Корпус и трубки соединений, латунные, медные или из нержавеющей стали.

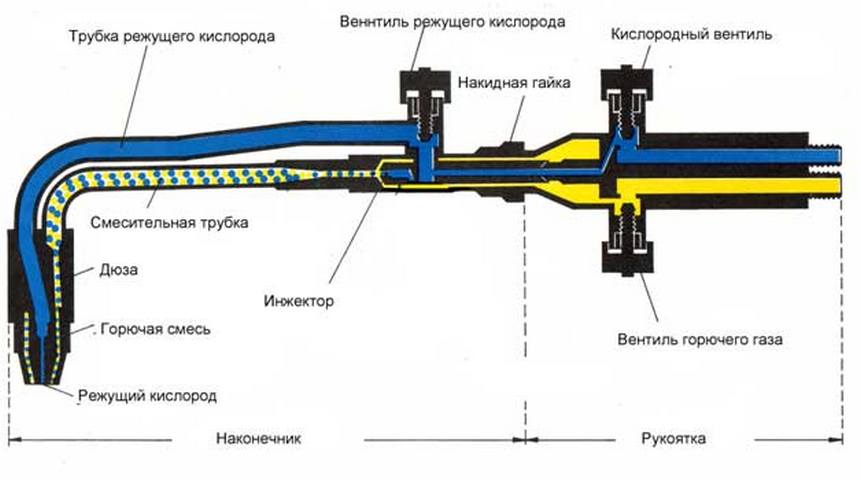

3) Наконечник и инжекторный узел, должны быть отъемными и легко заменяемыми. В случае выхода из строя, засорения наконечника, инжектора, их можно быстро прочистить или заменить на новые, и не придется покупать новый резак.

4) У профессиональных газовых резаков, барашек вентиля кислорода режущего (КР) должен иметь диаметр не менее 40 мм или клапан рычажный. Это обусловлено удобством открытия и закрытия кислорода режущего (КР) при длительной работе.

6) Маховики должны вращаться с небольшим усилием (не болтаться, но и не туго вращаться), так как в случае свободного вращения существует большая вероятность самопроизвольной разрегулеровки состава пламени во время работы (это не удобно и опасно). При тугом вращении маховиков, не удобно производить настройку пламени резака и его гашение, или даже не возможно.

7) Шпиндели узлов вентилей должны быть из нержавеющей стали (средний срок службы таких шпинделей не менее 15000 циклов открыто-закрыто). Изготовление их из латуни недопустимо, так как такие узлы не выдерживают более 500 рабочих циклов открыто-закрыто, в дальнейшем они не обеспечивают герметичности запирания. Как следствие: утечки горючего газа и кислорода, что опасно и может привести к взрыву скопившейся горючей смеси.

Допускается применение комбинированных шпинделей латунь — «нержавейка», они значительно лучше по своим характеристикам, чем цельные латунные шпиндели.

8) Для резаков Р3 (для резки металла до 300мм) не допускается применение комбинированных 6/9 ниппелей. Комбинированный ниппель 6/9 уменьшает проходное сечение в 3 раза по сравнению с ниппелем 9, что не достаточно для обеспечения расходов газов.

9) Выбирайте латунные ниппеля! Алюминиевые ниппеля изнашиваются быстрее.

10) Наличие запасных частей у продавца обязательно!!! (В противном случае вы покупаете «разовое» изделие).

11) Наружное покрытие под цвет латуни или меди скрывает недостатки пайки, пороки в металле а так же вводит Вас в заблуждение, выдавая алюминий за латунь или медь.

Внешний «блеск» не обеспечивает безопасность и работоспособность газового резака.

Как выбрать пропановый резак

Содержание статьи

На сегодняшнее время существуют различные виды резаков для газовой сварки, поэтому для того чтобы выбрать лучший газовый резак придется постараться. Все газовые резаки имеют свои технические особенности и характеристики.Одни их виды подходят идеально для выполнения различного рода монтажных работ, а другие напротив, предназначены исключительно для разрезания металлов.

Итак, о том, какие бывают виды резаков для газовой сварки и как выбрать пропановый резак, будет рассказано ниже.

Как выбрать пропановый резак. Лучший газовый резак

Сегодня для газовой сварки чаще всего используются следующие разновидности резаков:

Кислородный резак – является бюджетным вариантом для резки металла, а его конструкция представляет собой инжекторную установку для формирования горящей струи посредством кислорода.

Резак керосиновый – чаще всего используется в промышленных целях из-за своих сложных конструктивных особенностей. Применим для резки металла не толще чем 20 сантиметров, а сам процесс разрезания металлических частей происходит под воздействием керосинового пара.

Пропановый резак – подходит для резки, как черных, так и цветных металлов. Резак пропановый отличается от всех остальных видов своей надежностью и безопасностью, что делает его очень популярным инструментом при выполнении газосварочных работ.

Пропановый резак – подходит для резки, как черных, так и цветных металлов. Резак пропановый отличается от всех остальных видов своей надежностью и безопасностью, что делает его очень популярным инструментом при выполнении газосварочных работ.

Ацетиленовый резак – в большинстве случаев применяется для резки толстых металлов. Имеет вентили, которые можно регулировать по отдельности, тем самым, увеличивая или уменьшая мощность и скорость подачи газа.

Резак пропановый Корд-Р-01П-L535

Вопрос – как выбрать пропановый резак непростой, тем более что на сегодняшнее время на рынках данное оборудование представляет множество различных производителей. Поэтому чтобы выбрать лучший газовый резак необходимо отталкиваться от множества нюансов.

Хорошие пропановые резаки предлагает сегодня потребителю такой производитель сварочного оборудования как компании «Корд». Это надёжный и проверенный временем производитель.

Отзывы о продукции «Корд» только положительные, это объясняется тем, что компания за все годы своей упорной работы всегда использовала в производстве своей продукции только качественное сырьё, соответствующее всем нормам и правилам безопасности, установленным согласно государственным стандартам и требованиям.

Резак пропановый Корд-Р-01П-L535 отличается своей надёжностью при эксплуатации, а также мобильностью. Это удобное приспособление для ручной резки углеродистых, а также низколегированных сталей.

Основные характеристики пропанового резака модели «Корд-Р-01П-L535» таковы:

- Оборудование имеет рычаг, предназначенный для включения подачи режущего газа – кислорода. Рычажный способ включения намного удобнее и предпочтительней вентильного, так как способствует сокращению затрат газа, экономит режущий кислород.

- Стандартный пропановый резак этой модели имеет вес, равный 1,12 килограмм. Такой вес позволяет легко производить действия и работу с оборудованием, а параметры размера резака способствуют производству более точной и качественной резки стальных изделий.

- Головка пропанового резака наклонена под оптимальным для работы углом, равным ста десяти градусам.

- Устройство работает достаточно тихо, уровень шума, который достигается в работе с оборудованием такого типа, очень низкий, не превышает восьмидесяти децибел. Это полноценно обеспечивает комфортную работу и меньшее напряжение для рабочего.

В плюс ко всем преимущественным сторонам резаков от компании «Корд» можно добавить и то, что цены на данную продукцию невысокие, но с лихвой оправдывают высокое качество оборудования.

Оценить статью и поделиться ссылкой:

Вопросы, рассмотренные в материале:

- Какие существуют типы резки металла

- Как осуществляется холодная резка металла

- Каковы преимущества термической резки металла

- Как правильно выбрать нужный тип резки металла

Резание металла – один из основных технологических процессов металлообработки. Используется он при необходимости разделения на несколько частей листовой или сортовой заготовки. В современном производстве применяются высокоточные и экономичные типы резки металла, позволяющие быстро и с минимальными потерями материала получить изделия необходимой конфигурации.

Основные типы резки металла

Существуют следующие типы резки металла:

1. Холодный (механический). Резка происходит за счет механического воздействия на металл специальным режущим инструментом, изготовленным из материала с твердостью, намного большей, чем жесткость обрабатываемого изделия. Применяются следующие инструменты:

- гильотина;

- ленточнопильный станок;

- дисковая (циркулярная) пила и «болгарка».

2. Горячий (термический). Обрабатываемая заготовка расплавляется по линии разреза, а остатки металла удаляются газом. Горячий тип резки металла подразделяется на следующие виды резания:

- газокислородный;

- лазерный;

- плазменный.

Но не все типы резки металла – как холодной, так и горячей – позволяют получить изделие заданной чистоты. Остановимся более подробно на каждом из вышеперечисленных способов.

Холодные типы резки металла

Резка металла механическим способом – это сложный процесс, потому что металлические изделия обладают высокой прочностью и твердостью. К холодным типам резки металла относятся:

Резка с помощью гильотины.

При таком способе резания используются специальные механические инструменты – ножницы и ножи по металлу. Заготовка устанавливается на рабочий стол и закрепляется прижимной балкой. Затем с помощью специального лезвия производится резка. В результате получается идеально ровный край, без лишних кромок, заусенцев и зазубрин. Режут материал сразу по всей ширине листа, поэтому кривизна среза нулевая.

В настоящее время используются следующие виды гильотин для рубки металла:

- ручные;

- гидравлические;

- пневматические»

- электромеханические.

Они не отличаются друг от друга по принципу действия, но последние три вида дополнены электроникой, обеспечивающей точность и безопасность резки. Также есть станки, которые могут резать металл не только поперек, но и вдоль. Чаще всего гильотинный тип обработки применяют при заготовительных работах.

Недостатки данного способа:

- Может применяться не для всех типов металлов и имеет ограничения по толщине заготовки. Например, гидравлические станки предназначены для металла толщиной до 6 мм.

- Полученные в результате резки заготовки часто не соответствуют нужному размеру, так как точность обработки зависит от квалификации оператора.

- Невозможно осуществить фигурную резку.

Рекомендовано к прочтению

Ленточнопильная резка.

В настоящее время этот тип резки металла очень популярен по причине невысокой стоимости оборудования, хорошей производительности и несложного обслуживания. Режущим инструментом является ленточная пила, натянутая на шкивах.

Современные ленточнопильные станки (ЛПС) дополняются разнообразным оборудованием и электроникой, благодаря которым агрегат легко встраивается в конкретную производственную линию. Скорость резки подобной машины в среднем составляет около 100 мм/мин и выше.

Способ резки на ЛПС позволяет добиваться точного соответствия заданным параметрам, а место разреза не нужно дополнительно обрабатывать. Метод хорош для высокоточных изделий и деталей с гладкой поверхностью. ЛПС подходит для любого металла, а ширина реза составляет всего 1,5 мм.

При таком типе резке металла важно соблюдать ряд условий:

- точный выбор шага зубьев режущего полотна в соответствии с сечением распиливаемого профиля с помощью специальных таблиц;

- скорость подачи;

- скорость резки.

ЛПС позволяет резать металлическую заготовку под углом, что является большим преимуществом по сравнению с гильотиной.

К недостаткам этого типа резки металлов относятся невозможность получить фигурный рез и ограничение размера заготовок в зависимости от возможностей станка.

Резка металла циркулярной пилой и «болгаркой».

С помощью циркулярной пилы делают точные разрезы хорошего качества. Этот инструмент позволяет контролировать угол разреза.

К недостаткам такого типа резки относят большое количество отходов, невысокую скорость и маленькую глубину разрезания.

Для резки профильного проката можно использовать болгарку. На месте среза не остается окалины и окислов, мало отходов.

Но низкая производительность при таком типе резки металла является его главным недостатком по сравнению с другими способами.

Горячая резка металла

Современное промышленное производство требует высокопроизводительных способов металлообработки, позволяющих выпускать максимально возможное количество заготовок заданного качества в минимальные сроки. Этим требованиям отвечают горячие типы резки металла.

Газокислородная резка.

Принцип работы основан на том, что в чистом кислороде при температуре выше +1000 °C металл плавится и выгорает. Место реза предварительно разогревается до температуры воспламенения материала. В качестве разогревающего газа обычно используется ацетилен. На время прогрева влияют толщина металла, его марка и состояние поверхности заготовки.

После того как место разреза прогревается, в сопло резака подается струя горящего кислорода. Она прорезает заготовку по всей толщине, плавно перемещаясь вдоль линии реза. В процессе горения кислорода также удаляются окислы, образующиеся на поверхности полуфабриката.

Для того чтобы разрез получился качественным, важно соблюдать одинаковое расстояние между резаком и заготовкой во время обработки. Это нелегкая задача при использовании ручного газокислородного резака. В случае автоматизации процесса резание происходит на большой скорости кислородом высокого давления, в результате производительность работы и качество среза значительно возрастают.

Уникальность способа заключается в возможности:

- разрезания заготовок большой ширины;

- обработки изделий из титана.

К недостаткам газокислородной резки относятся:

- невозможность использования при резке цветных металлов (меди, алюминия), хромоникелевых и высокоуглеродистых сталей;

- большая ширина реза, образование окислов, наплывов, невысокое качество;

- невозможность обработки криволинейных поверхностей;

- изменение физических свойств материала в области разреза в результате высокотемпературного воздействия.

Плазменная резка металла.

Тип резки при помощи плазмы основан на принципе интенсивного расплавления металла по линии разреза за счет теплового воздействия сжатой электрической дуги и последующего его испарения. Под воздействием электрической дуги образуется полностью или частично ионизированный газ, или плазма. Температура внутри газоплазменного потока достигает +15 000…+20 000°С, что позволяет в разы увеличить производительность процесса по сравнению с газокислородной резкой, а также избавиться от недостатков последней.

Из всех перечисленных типов резки металла в настоящее время благодаря своим преимуществам плазменная обработка является оптимальным выбором для современных металлообрабатывающих производств:

- плазменный рез высокоточен и не оставляет наплывов;

- позволяет резать по кривым линиям;

- исключается изменение физических свойств металла (перекаливания) за счет узконаправленного нагрева участка резки;

- можно производить резку титана, меди, чугуна, специализированных марок стали, не меняя инструмента;

- оборудование не имеет баллонов с взрывоопасным газом, соответственно, не требует заправки и доставки этих емкостей;

- не требуется особого режима соблюдения мер пожарной безопасности;

- отсутствует подготовительный этап очистки, потому что высокотемпературное воздействие эффективно удаляет посторонние примеси (в виде ржавчины, грязи, краски), качество разреза остается неизменным;

- не нужны специальные присадки для цветных металлов, используется дешевая электроэнергия и воздух, расходные материалы – только сопла и электроды, поэтому плазменная резка металлов – экономически выгодный технологический процесс.

Недостатки данного типа резки металла:

- Из-за воздействия высоких температур изменяются свойства кромок заготовки. Они становятся более твердыми, часть материала теряется, поэтому нужны дополнительные затраты на обработку края. В любом случае качество кромок после плазменной резки значительно лучше, чем после газокислородной: нет окалины, ширина зоны с цветами побежалости в пять раз меньше.

Лазерная резка металла.

Данный тип относится к инновационным технологическим процессам. Суть его – в интенсивном воздействии на металл узкого лазерного луча, обладающего стабильной частотой и длиной волны. Он может фокусироваться на небольшом участке поверхности с помощью оптики, управляемой специальной компьютерной программой. Благодаря такому технологическому решению лазерная резка имеет непревзойденные параметры точности.

Высокая плотность энергии, характерная для направленного и узко концентрированного лазерного излучения, позволяет нагреть и испарить строго определенный участок металлической заготовки.

Лазерная резка происходит следующим образом:

- нагревание до температуры плавления по линии реза;

- расплавление металла;

- погружение в толщу разрезаемого материала.

При погружении лазерного луча внутрь металла происходит повышение температуры, в результате чего материал расплавляется и закипает. Этот процесс потребляет много энергии, поэтому для ее экономии в зону разреза подается вспомогательный газ, с помощью которого происходит плазменная резка. В зависимости от теплотехнических свойств материала заготовки, вспомогательными газами могут быть обычный воздух, азот, кислород, инертный газ.

Достоинства лазерного типа резки металла:

- максимально узкие резы;

- отсутствие деформации при резании тонких листов стали и мягких полуфабрикатов;

- возможность точного раскроя по сложным контурам;

- минимальное количество неровностей;

- маленькая площадь термического воздействия;

- универсальность метода – подходит к любым сплавам;

- несложное управление станком лазерной резки.

Единственный недостаток лазерной резки – небольшая допустимая толщина металла.

Чем хороша гидроабразивная резка металла

Гидроабразивная резка металла – принципиально иной по сравнению с остальными метод металлообработки. Он отличается от способов горячей резки тем, что не изменяет физико-механические свойства материала заготовки. При таком типе резки металла отсутствует деформация краев – их оплавление и сваривание.

Технологический процесс основан на использовании насоса сверхвысокого давления – до 6 000 бар, который через сопло диаметром 0,1 мм подает воду со специальным абразивом, образующую узконаправленную струю, способную разрезать сталь толщиной до 30 см. Скорость резки листа толщиной 1 мм на гидроабразивной установке может достигать 2,7 м/мин.

Основные достоинства лазерного типа резки металлов:

- Обрабатываемая поверхность не нагревается, потому что подаваемая струя воды моментально охлаждает рабочую область.

- Гидроабразивная резка справляется с самыми сложными конфигурациями и профилями любых заданных параметров.

- Не требуется дополнительных работ по обработке края в виде шлифования, качество разреза получается очень высоким.

- Ручные установки для гидроабразивного типа резки пригодны для использования под водой, глубина работ может достигать нескольких сот метров. Один насос высокого давления способен подавать воду одновременно на две-три установки.

- Экономичность – даже по сравнению с плазменной гидроабразивная резка выигрывает, при этом скорость разрезания может достигать 30 000 мм/мин без ухудшения качества разреза.

- Безопасность – станки для гидроабразивной резки идеально использовать в цехах с повышенной взрывоопасностью, а также с использованием легковоспламеняющихся материалов, так как гарантируют отсутствие искры, нагревания поверхности.

Основными недостатками гидроабразивных станков являются высокие эксплуатационные расходы и шумовой фон во время применения.

Самые последние технологические разработки в области резки металла предоставляют новые возможности для резания заготовок большой толщины. Это оборудование для ультразвуковой, криогенной и электроимпульсной обработки. Пока на нашем рынке оно не получило широкого распространения из-за высокой стоимости и сложности управления.

Какой тип резки металла выбрать

Выбирая тип резки металла для производства, прислушайтесь к советам профессионалов.

Технологи по металлообработке советуют обратить внимание на 10 признаков идеального способа резания:

- Увеличение скорости обработки со стабильным качеством.

- Чистый срез без остаточных следов и деформаций.

- Возможность резки металлов разной толщины.

- Износостойкость режущего инструмента.

- Возможность обработки поверхностей с посторонними загрязнениями.

- Возможность фигурной резки.

- Вариативность профиля разреза.

- Возможность совмещения с другими технологическими операциями (например, со снятием фаски).

- Простая управляемость.

- Экономичный раскрой.

Просто выберите технологический процесс, который будет совмещать максимальное количество рекомендуемых признаков для конкретного случая.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Бензиновый резак — преимущества и принцип работы

Бензиновый резак — это инструмент для резки сталей с низким содержанием углерода. В этой статье мы расскажем о его особенностях и возможностях.

Бензиновый резак — это инструмент для резки сталей с низким содержанием углерода. В то время, как в газорезках используется летучий газ, здесь применяется жидкое топливо. Бензорез является альтернативой керосинорезу и резаку на дизельном топливе.

Принцип работы и основные типы резаков

Есть два основных типа бензорезов. Их принципиальное отличие в способе подачи топлива:

- Бензорез с испарительной горелкой

- Бензорез на распылителе

В первом случае, в горелке вмонтирована камера, заполненная асбестом. Когда в нее подается горючее, дополнительная горелка разогревает асбестовую оболочку, и происходит испарение.

В случае с распылителем, топливо подается под давлением через узкую форсунку. Она распыляет бензин, который проходя через мундштук, испаряется.

Преимущества и недостатки

На рынке спецтехники представлены как модели с испарителем, так и бензорезы распылительного типа. Тем не менее, есть ряд причин считать, что распылительный бензорез лучше. А именно:

- Распылительные резаки имеют до 50% меньший вес, по сравнению с испарительными, т.к. отсутствует асбестовая камера и дополнительный нагреватель

- В обслуживании распылитель проще испарителя, т.к. не нужно чистить камеру испарения

- Бензиновый распылительный резак меньше греется. За счет дополнительного нагревателя, резак испарительного типа необходимо охлаждать в процессе работы

- Испаритель не подходит для работы при низких температурах, из-за постоянного охлаждения паров. (Зимой лучше использовать распылительный резак)

- Распылитель, в отличие от испарителя, устойчив к обратному удару пламени.

Принцип работы

Самым распространенным резаком на бензине является резак «Вогник». Он бывает различных модификаций, но принцип работы существенно не меняется в зависимости от модели.

Резак представляет собой две трубки, подведенные к емкостям с одного конца, и соединенные между собой с другого. Первая трубка ведет к резервуару с кислородом. Вторая подведена к емкости с бензином. При открытии вентиля с топливом, начинается подача бензина в сопло. Подача кислорода распыляет бензин и выталкивает его с большой скоростью.

На практике, работа с бензорезом состоит из таких этапов:

- В емкость для топлива заправляется бензин

- Ручным пневмонасосом нагнетается давление в емкости для кислорода

- Поджигание горелки и период разогрева (Выход на рабочую температуру обычно занимает около 30 секунд, в зависимости от давления кислорода, марки топлива, и модели резака)

- Рабочий период

- Период остывания

Преимущества и недостатки по сравнению с газовой горелкой

Бензорез не очень популярен среди специалистов. Многие по-прежнему используют газовые резаки. И этому есть целый ряд причин. Давайте сравним преимущества и недостатки обеих технологий.

Преимущества бензореза:

- Мобильность. Бензиновый резак достаточно прост в переноске. Емкость с сжатым воздухом имеет меньшие габариты и вес, чем кислородные баллоны. Топливо легко достать, оно имеется в любом гараже, можно купить на автозаправке.

- Возможность работы при низких температурах. Согласно заявлениям производителей, бензорез с распылителем работает при температуре -40 и ниже. Газовый резак не работает на морозе.

- Простота конструкции. Газовая горелка не является сверхсложным устройством. Но бензиновый резак — в любом случае проще. При владении пайкой, совершить ремонт не составит труда.

Недостатков не больше преимуществ. Но они существеннее:

- Сложность в настройке. Подачу топлива постоянно нужно калибровать, периодически приходится чистить форсунки. Бензиновый резак нельзя использовать «из коробки». Для качественной работы нужна практика и сноровка.

- Необходимость поддерживать давление в резервуаре. Долго работать с бензорезом едва ли получится. Нужно постоянно поддерживать давление в кислородном резервуаре. Качество пламени зависит от объема воздуха в баллоне, и приходится постоянно адаптироваться к перепадам давления, а стало быть, и мощности горелки.

- Безопасность. Хотя кислородные баллоны для газовой резки считаются взрывоопасными, при правильной эксплуатации риск несчастного случая сводится к минимуму. Бензиновый же резак требует тщательного контроля и ответственности на всех этапах работы. Особенно, если речь идет о моделях с испарителем, где топливо закипает на пламени дополнительного сопла.

Специалисты часто используют газовую горелку в связке с бензиновой. Т.к. бензин является более дешевым топливом, температура нагрева выше, а столб пламени стабильнее. В этом случае сначала разогревают бензорезом заготовку, а затем уже газовым резаком совершают разрез.

Чем заправлять

Для большинства бензиновых резаков подойдет как бензин, так и керосин.

На практике, бензин подходит

На практике, бензин подходитдля резки лучше. Бензин быстрее разогревает заготовку, а стоит дешевле.

Самые распространенные марки топлива под бензорез — А-80, и А-92. Но также, есть бензорезы под А-95. В спецификации устройства всегда указывается стандарт топлива.

Ряд бензорезов нельзя заправлять керосином. К примеру, Вогник-182 используется исключительно с бензином. А Вогник-181 — это керосиновый резак.

Что можно резать и какой расход

Бензорез не подходит для твердых высокоуглеродистых сплавов. Но в работе с мягкими металлами он обеспечивает ровный и относительно быстрый рез. Горелка справляется с заготовками толщиной от 3-х до 200 миллиметров.

Ниже представлена таблица расхода топлива на примере бензореза «Вогник-182».

Как видим, расход достаточно малый. Поэтому даже если вы используете газовый резак как основной инструмент, а бензорез, как вспомогательный, сэкономить карбид точно получится.

Сегодня бензорез не очень распространенный инструмент. К нему относятся недоверчиво и за счет его огнеопасности, и из-за сложности в настройке. Тем не менее, у инструмента есть своя ниша. Он легкий, компактный, и работает там, где газовая горелка отказывается служить из-за низких температур.

габариты, устройство, изготовление своими руками

На производстве и в частных мастерских часто возникают ситуации, когда нужно быстро разрезать металлические детали. Для этого может использоваться сварочный аппарат, болгарка, ножовка по металлу. Одним из популярных видов оборудования является газовый резак по металлу.

Газовый резак по металлу

Газовый резак по металлуУстройство и параметры

Аппарат для резки металлических деталей с помощью газа состоит из нескольких элементов. Мастеру нужно знать его устройство, чтобы в случае поломки или заклинивания принять определённые меры. Основные детали:

- рукоять;

- корпус;

- каналы для подачи горючего газа, кислорода;

- мундштук;

- форсунка, отвечающая за формирование горящей струи.

Помимо ключевых элементов, резак по металлу имеет регуляторы подачи газа, систему каналов, по которым они проходят через корпус и доходят до выходных отверстий. Габариты аппарата для резки металлических деталей меньше чем у болгарки, однако горелка требует подключения баллонов с расходным веществом, что усложняет доставку оборудования до рабочего места.

Газовые резаки для металла разделяются по разным критериям. Например, существует классификация по используемому газу, габаритам, виду резки, конструкции, методу смешивания расходных веществ.

Ацетиленовый

Представляет собой резак по металлу, который используется при разрезании металлических деталей большой толщины. Ацетиленовое оборудование комплектуется дополнительными вентилями, которые позволяют устанавливать высокую скорость подачи газа. Существуют промышленные и портативные модели резаков. Ацетилен обеспечивает максимальную температуру пламени. Это обуславливает большую глубину реза металла.

Ацетиленовый резак по металлу

Ацетиленовый резак по металлуПропановый

Оборудование, работающее на пропане, применяется для разрезания сплавов, цветных и черных металлов. Максимальная толщина реза — 300 мм. Пропановые резаки более надёжные, что обуславливает их долговечность при активной эксплуатации. Мастера обращают внимание на безопасность таких аппаратов. Их часто используют при проведении самостоятельных работ в частных мастерских.

Газовый резак портативный

Можно купить устройство для автономной работы. Мини резаки помещаются в ладонь. Представляют собой металлический баллончик с газом, на который накручивается сопло с системой подачи горючего вещества. Сравнить ручной аппарат можно с турбо-зажигалкой. С помощью спичек, зажигалки или установленной системы зажигания, газ воспламеняется, проходит через специальные форсунки, сопло, которые формируют тонкую струю пламени высокой температуры. Она не гаснет при сильном ветре, что позволяет без труда использовать ручной резак на улице. Чтобы наполнить маленький баллончик можно использовать специальный ниппель для дозаправки или купить новую полную емкость.

Преимущества и недостатки

Если нужно разрезать металлический лист, можно использовать разное оборудование и приспособления. Это может быть роликовый нож, ручные ножницы, болгарка, станок для разрезания лазером или водой. Каждый из способов обладает сильными и слабыми сторонами. Преимущества газовых резаков:

- Большая толщина реза. Зависимо от выбранного вида оборудования, можно разрезать металлический лист толщиной в 500 мм.

- Низкая цена на горелку, баллоны, соединительные шланги.

Недостатки:

- При сильном нагревании металла он подвергается тепловой деформации. Из-за этого изменяется структура материала.

- Большая ширина реза, что недопустимо при соблюдении точных габаритов.

- Если толщина листа небольшая, на срезе заметен конус от пламени.

- Невозможность работать с нержавеющей сталью, цветными металлами.

- Высокая стоимость за метр прорезанного листа.

После проведения резки металлических листов с помощью газовой горелки нужно дополнительно обрабатывать торцы.

Чтобы сделать качественный рез, нужно контролировать расстояние между соплом горелки и поверхностью материала. Для этого нужно сделать самодельную каретку, которая будет поддерживать рабочую часть оборудования в одном положении над металлическим листом.

Газовый резак

Газовый резакПравила выбора

При выборе газового резака нужно учитывать ряд рекомендаций. Обращать внимание следует на такие факторы:

- Комфорт — важный показатель, отвечающий за то, сколько мастер сможет проработать с аппаратом без усталости. Желательно подержать горелку в руках. Это поможет понять насколько она будет удобна во время работы.

- Материал мундштука — наружная часть этого элемента горелки должна быть сделать из хромистой бронзы. Допускается чистая медь, имеющая красный оттенок.

- Соединительные трубки должны изготавливаться из латуни.

- Желательно выбирать горелку без декоративного покрытия. Краска будет закрывать возможные дефекты сборки аппарата.

- Работая с замасленными или окрашенными поверхностями, нужно выбирать удлинённые резаки (до 800 мм). Такая длина позволит уберечь кисть от травмирования пламенем.

- Выбирать рукоять из алюминия. Пластик менее долговечный и износоустойчивый.

- Температура пламени и скорость потока газа влияют на толщину реза металлических деталей. Глубина реза обозначается специальной маркировкой. Например, если нужно разрезать листы толщиной до 10 см, аппарат будет обозначен P. Чтобы разрезать листы толщиною более 10 см, требуется выбирать маркировку P3.

Важно проверять комплектацию оборудования до выхода из магазина. Чтобы не возникло лишних проблем при возможных поломках газовой горелки, необходимо получить гарантию.

Настройка газового резака

После покупки оборудования нужно провести его сборку и настройку. Этапы сборки аппарата:

- На два баллона необходимо установить редуктора. Красный устанавливается на пропановый, синий на кислородный. Прежде чем из накручивать необходимо проверить наличие резиновых уплотнителей. Сами вентиля должны быть без следов масла или жира.

- Далее нужно закрепить шланги подачи газа. Они вкручивается по резьбе редукторов. Закрепляются хомутами. Лучше использовать металлические крепёжные элементы.

- После подключения шлангов к баллонам необходимо закрепить их на горелке согласно схеме, указанной в инструкции. Она прилагается к аппарату.

Когда сборка окончена, можно переходить к этапу настройки. При этом необходимо соблюдать некоторые рекомендации:

- Работая с ацетиленом, нужно открыть вентиль на один полный оборот. Давление не должно превышать 1 атмосферу. Желательно выставлять давление до 0,54 атмосферы.

- Далее нужно продуть шланги. Для этого требуется открыть вентиль на горелке и дождаться изменения звука.

- После регулировки подачи дополнительного расходного вещества нужно провести настройку потока кислорода. Оптимальная величина давления — 2,0 атмосферы.

- Далее продуваются шланги путём открытия вентилей на баллоне, горелке.

Обычно инструкция по сборке, настройке, дальнейшему использованию указывается на упаковке или в квитках, которые прилагаются к газовому аппарату.

Подготовка к работе

Прежде чем начинать работу с оборудованием для газовой резки нужно провести подготовку. Она включает действия, которые снижают риск порчи аппарата, заготовки, получения травм. Этапы подготовки:

- Осмотреть баллоны, соединительные шланги, крепёжные элементы, горелку на наличие повреждений. Они должны быть целыми, без видимых дефектов.

- Принюхаться к окружающему воздуху. Так можно определить утечку газа. Изначально необходимо подключить шланги к баллонам и горелке, зажать их хомутами. Горючая смесь не должна вырываться наружу.

- Резиновые уплотнители должны быть целыми. Если на них появляются трещины, их форма изменяется, необходимо немедленно заменить прокладки на новые.

- Прежде чем открывать кислородный вентиль необходимо проверить оборудование на наличие жировых пятен, подтёков масла. Даже небольшое количество этих веществ могут вызвать взрыв.

Важно правильно соединить шланги, не перепутав подачу газа.

Подготовка к работе газовым резаком

Подготовка к работе газовым резакомИнструкция по использованию

Резка металла резаком должна проходить по инструкции. Она состоит из нескольких этапов, которые должны идти строго дуг за другом:

- Открыть кислородный вентиль.

- Открыть баллон с газом.

- Поджечь струю смеси газов, которая выходит из сопла горелки.

- С помощью системы вентилей отрегулировать скорость потока газа.

- Нагреть металлическую поверхность до той степени, чтобы её цвет изменился до соломенного.

- Резка металла начинается после открытия вентиля кислорода на горелке.

- Чтобы завершить резку, необходимо перекрыть сначала газ, а затем кислород.

Сопло можно остудить в холодной жидкости.

Газовый резак своими руками

Изготовление газового резака своими руками не представляет больших сложностей. С помощью самодельного аппарата не получится резать толстые листы металла, однако для тонких листов, легкоплавких сплавов оно подходит. Требуемые материалы:

- медная проволока;

- капельницы — 2 штуки;

- металлический баллончик с газом для заправки зажигалок;

- иголка для накачки мячей;

- насос для аквариумов;

- паяльник, расходные материалы к нему;

- надфиль;

- ниппель;

- компрессор.

Изготовление самодельного резака:

- Согнуть иглу от капельницы. Оптимальный угол — 60 градусов.

- Проделать отверстие на боковой части иглы для накачки мечей. Пропустить через неё согнутую иглу от капельницы. Кончик должен выйти на 2 мм.

- Отверстия обмотать медной проволокой, пройти паяльником.

- На окончаниях игл закрепить трубки от капельниц.

- Толстая игла для накачки мячей должна быть соединена с газовым баллончиком, тонкая игла — с компрессором.

Чтобы регулировать поток подачи газа, используются пластиковые перемычки, закреплённые на трубках от капельниц.

Газовый резак по металлу применяется для разрезания толстых металлических листов. С его помощью можно сделать рез на глубину до 50 см. Можно собрать аппарат своими руками, однако его возможности будут гораздо ниже, чем у купленного резака.

Лучшие машины для высечки: трафареты для поделок

Какие машины делают разрез?

Мы протестировали девять высекальных прессов в течение более 35 часов, сравнив их простоту использования, силу резания, количество материалов, с которыми они могут работать, и совместимость программного обеспечения каждой машины. Чтобы оценить каждую машину, мы протестировали высекальные прессы со стандартным винилом и картоном среднего веса, так как не каждая высекальная машина может обрабатывать любой материал. Мы искали гладкие края на наших разрезах, вырезая ли формы или буквы.Мы также помнили, что замысловатые конструкции могут легко порваться, если резак не достигнет нужной скорости или давления. Вот что мы нашли:

Silver Bullet 13-дюймовая серия Pro — лучший результат

Эта высекальная машина является точной и мощной. Он может делать тонкие надрезы, не разрывая материал, и хотя он довольно дорогой, он стоит вложений. Серебряная пуля имеет 1250 грамм силы резания и может достигать 800 миллиметров в секунду.Наряду с простыми надрезами вы можете заставить машину рисовать что-то для вас ручкой. Есть также инструмент для тиснения, который работает на бумаге, картоне, ДСП и даже мягких металлах. Инструмент для гравировки пробивает отверстия и причиняет вред различным средам, включая пластик, металл, стекло, мыло и даже кожу. Инструмент для гравировки имеет алмазный наконечник, что означает, что вы можете резать точно и надолго. Silver Bullet использует программное обеспечение Sure Cuts A Lot, которое легко в использовании. Он также синхронизируется с приложениями, в том числе с Make The Cut.Машина довольно громоздкая и большая, поэтому она не очень портативна. Кроме этого, вы можете резать практически любой материал с помощью этой высечки.

Прочитайте полный обзор здесь: Silver Bullet 13-дюймовый Pro Series

- Pro: он точен и универсален.

- Con: это дорого.

Cricut Explore Air — лучший бюджет

Этот недорогой резак не только недорогой, но и простой в использовании. Если вы новичок в этом хобби, это машина для покупки.Cricut Explore Air может работать с бумагой, винилом, кожей, афишей, деревом и многим другим и поставляется со многими резцами. Вы можете вставить ручку для рисования узоров или одновременно добавить лезвие, чтобы оно сначала рисовало узор, а затем обрезало его. С помощью циферблата вы выбираете материал, который вы режете, и машина автоматически регулирует настройки. Если используемый вами материал не совсем бумажный, но и не совсем тканевый, то можно выбрать и половину настроек. Старые картриджи из других продуктов Cricut работают в этой высекальной головке, и вы также можете использовать бесплатное онлайн-программное обеспечение компании для поиска готовых шаблонов.Некоторые из них бесплатны, но некоторые вы должны купить. Программа Cricut может даже взять JPG и превратить его в разрезаемое изображение. Эта машина не очень портативна, так как ей не хватает встроенной ручки, но она не слишком громоздкая и тяжелая. Он также совместим с Bluetooth, так что вы можете отправлять проекты с вашего телефона без проводов. Вы получаете много с этим резцом по разумной цене.

Прочитайте полный обзор здесь: Cricut Explore Air

- Pro: доступно бесплатное онлайн-программное обеспечение.

- Con: сопутствующее приложение не работает с устройствами Android.

Pazzles Inspiration Vue — лучшее для новичков

Pazzles Inspiration Vue использует четыре колеса для обеспечения устойчивости материала при его прохождении через машину. Его легко использовать, если вы новичок в хобби, поскольку в нем нет патронов. Вы просто импортируете изображения в машину, которая затем превращает их в разрезаемые узоры. Он также может вытянуть ваш дизайн, прежде чем вырезать его. Vue использует InVue и Inspiration Studio 2014, которые могут выполнять поцелуй, вырезать по цвету, отражать и многое другое.Он имеет 1000 грамм силы и может использовать множество материалов, включая бумагу или винил. Он может порезать или тиснить почти все, включая кожу, хотя на жестких материалах это может занять немного больше времени. Если вы действительно любите приключения, он может даже нарезать тесто для печенья и другие виды выпечки для приготовления красиво приготовленных лакомств. Если вы никогда ранее не пользовались высекальным прессом, это хороший выбор из-за его мускулатуры, простого в использовании интерфейса и программного обеспечения. Единственное, что нам не понравилось в этом, было обслуживание клиентов компании.В наших тестах они не отвечали на наши электронные письма, но на сайте есть много информации и функция чата.

Прочитайте полный обзор здесь: Pazzles Inspiration Vue

- Pro: им легко пользоваться.

- Con: не запускается программное обеспечение Sure Cuts A Lot.

Sizzix eclips2 — лучше всего подходит для скрапбукинга

Эта высекальная машина не может гравировать или выбивать проекты, но хорошо работает, если вы просто пытаетесь разрезать бумагу, открытки или другие материалы.Он может прикладывать усилие до 600 грамм к режущему лезвию, поэтому он не работает с толстым материалом, таким как кожа, но точно и тихо режет, что делает его отличным элементом дизайна для записок, а также для карточек и других бумажных изделий. , Он также работает на ткани для швейных проектов. Включенное программное обеспечение, eCAL, является версией Sure Cuts A Lot, так что, по сути, нет никакой кривой обучения, если вы ранее использовали режущий инструмент. Вы можете создавать свои собственные проекты или использовать предварительно загруженные проекты в своих проектах. Есть возможность приобрести больше в онлайн-магазине Sizzix, если вы не можете найти то, что хотите.Эта высекальная машина также легкая и легко перемещается. Многие из рассмотренных нами машин были громоздкими, и эта модель была исключением. Он также имеет функцию оценки, которую вы можете использовать для создания швов на любом материале, например, картоне.

Прочитайте полный обзор здесь: Sizzix eclips2

- Pro: это быстро и тихо.

- Con: у него нет колокольчиков и свистков, которые есть у других резцов.

KNK Zing Orbit — Лучшее для крупных проектов

Эта высекальная машина имеет 1000 грамм силы резания и может справиться с самыми крупными проектами.Он может резать кожу и гравировать или тиснить винил, ткань, пластик, майлар и многое другое. Он большой и тяжелый, поэтому вы не захотите его перевозить, но KNK Zing Orbit — это отличный резак для домашнего использования. Он совместим с программным обеспечением Sure Cuts A Lot, которое необходимо приобретать отдельно. Одна из самых захватывающих частей использования этой машины — зажимные колеса. Вы можете настроить индивидуально, и он поставляется со съемным планшетом для хранения проекта, над которым вы работаете. Это означает, что вы больше не удерживаетесь от неподвижного устройства подачи.Лазер в машине выравнивается с углом вашего листа, чтобы сделать точные разрезы. У модели, которую мы рассмотрели, максимальная ширина реза составляет 15 дюймов, но доступна 24-дюймовая модель. Вы можете подключить резак к Wi-Fi для легкой настройки. Однако вам придется привыкнуть не работать со старой системой картриджей. Поддержка клиентов доступна онлайн, по электронной почте или по телефону.

Читайте полный обзор здесь: KNK Zing Orbit

- Pro: максимальная ширина реза составляет 15 дюймов.

- Con: это дорого.

Дополнительная информация

Усилие резания

Наиболее важной характеристикой резца является его усилие резания или величина давления, которое оно оказывает на материалы, которые он режет. Это определяет, насколько хорошо машина может прорезать данный материал, оставляя чистые линии или только заостренные края.

Несмотря на то, что основная цель фрез — это резка, они также могут прокалывать, гравировать и тиснять, а также рисовать готовые или нестандартные конструкции.Чем ниже давление, тем лучше режущий инструмент для тонкого материала. Некоторые высечки имеют низкое усилие резания, что делает их неподходящими для жестких материалов, таких как кожа, но хорошо подходит для картона и другой бумаги. Мы наградили станки с высоким усилием резания, усилием 900 грамм или более, более высокие баллы, потому что те, которые используют меньшее давление, не настолько универсальны.

Простота использования

Несмотря на то, что большинство режущих элементов просты в использовании для большинства мастеров, мы учитывали вес каждой машины, процесс настройки и установки программного обеспечения, а также простоту эксплуатации.Мы также рассмотрели, поставляются ли машины для высечки с необходимым программным обеспечением, а также совместимы ли они с наиболее распространенным автономным программным обеспечением для высечки. Если машиной можно управлять без использования программного обеспечения, мы дали ему ту же оценку, как если бы она включала программное обеспечение.

Ширина резки также повлияла на наш рейтинг лучших высекальных машин. Все машины, кроме одной, в нашем обзоре имеют ширину реза от 12 до 15 дюймов, что идеально подходит для скрапбукинга и достаточно широко для большинства других материалов.Фрезы с более узкой шириной реза ограничивают размер букв или изображений, которые вы можете вырезать.

Ресурсы поддержки

За лучшими цифровыми резцами стоит качественное обслуживание клиентов. Эти машины требуют некоторого привыкания, даже если раньше вы уже использовали другие высечки. Лучшие производители предоставляют легкий доступ к представителям клиентов по телефону, электронной почте, часто задаваемым вопросам и учебным пособиям. Если вы новичок в области крафтинга, лучшие штампы поставляются с онлайн-копиями или принтами идей и моделей.

Машины для высечки: что делает разрез?

Для квилтеров, скрапбуков и ремесленников бывает трудно делать точные надрезы на ткани, бумаге и других материалах. Ручные инструменты, такие как ножи и ножницы, могут быть громоздкими и утомительными для больших или сложных проектов. Если вы часто режете маленькие, сложные кусочки или вам нужно много кусков одинаковой формы, вы можете рассмотреть возможность добавления высекального станка в ваш набор для крафта. Эти машины бывают разных размеров, с разными ценами, уровнями мощности и возможностями, что может затруднить выбор правильного для ваших нужд.

Фрезы лучше всего подходят для резки картона и бумаги по всей доске, но более жесткие модели могут резать низкопрочные материалы. Даже самые простые фрезы могут резать и тиснять, но более продвинутые модели могут рисовать, печатать, сваривать и сканировать. Если вы лукавый тип, посмотрите наши обзоры на другие материалы для крафта, такие как швейные машины и скрапбукинг.

Машины для высечки: как выбрать

При выборе машины для высечки необходимо учитывать несколько критериев.Фрезы поставляются по широкому спектру цен; это могут быть простые вальцовочные станки или усовершенствованные модели, которые печатают, сканируют, режут и т. В связи с этим подумайте, как часто вы создаете, а также насколько детализированными и индивидуальными вы хотите, чтобы ваши проекты были.

Гибкость конструкции

Несмотря на то, что все машины, которые мы рассмотрели, позволяют регулировать глубину лезвия, давление и скорость резания, следите за дополнительными настройками, такими как прокалывание и тиснение. Машины для высечки с прокалывающими деталями могут пробивать материалы для создания рисунков или конструкций, а машины с рельефными деталями могут вдавливать рисунки в материалы для создания рельефа.

Автоматическое и ручное

Как автоматические, так и ручные высекальные прессы хорошо работают с различными материалами, поэтому тип машины, которую вы выбираете, действительно сводится к удобству и тому, что вы планируете использовать его чаще всего. Ручные модели состоят из подвижного основания, соединенного с боковой рукояткой. Вы поворачиваете рукоятку, и основание движется как конвейерная лента под прессом и режущим прессом. С этими моделями вы кладете бумагу под металлические штампы, которые вдавливают или режут рисунки в бумагу или пену.

Автоматические модели похожи на принтеры или сканеры. Ваши материалы лежат на листе легкой клейкой бумаги, чтобы сохранить их стабильность, в то время как лезвие высекает ваши рисунки Более продвинутые модели позволяют создавать рисунки на компьютере, а затем отправлять их на катер. Хотя обычно эти машины используются для резки виниловых надписей и бумаги для скрапбукинга, современные машины могут делать гораздо больше, например гравировать и тиснять самые разнообразные материалы, такие как листовой металл, ткань и кожа.

Типы материалов

Фрезы часто используются для этикеток, штампов, наклеек, карточек, стегания и скрапбукинга. Лучшие фрезы могут создавать тонкие кружевные узоры, которые чрезвычайно трудно разрезать ножом или ножницами. Каждый лист бумаги или ткани, который вы вставляете в режущий инструмент, должен быть аккуратно и равномерно обрезан.

В зависимости от того, над какими проектами вам нравится работать, выберите высекальный станок, который режет тип материалов, которые вы используете больше всего.Наиболее распространенными материалами являются бумага, винил и ткань, но некоторые режущие инструменты могут также резать такие материалы, как резина, волокно, фольга, ткань, ДВП, картон, пластик, пена, кожа и даже листовой металл. Стеганые одеяла нуждаются в более совершенных фрезах для обработки тканей различной текстуры и толщины, в то время как скрапбукиры могут обойтись большинством моделей.

Авторы рецензии: Ребекка Спир и Анна Берлесон

,Как вода может прорезать сталь?

Водоструйный — это инструмент, используемый в механических цехах для резки металлических деталей струей воды (очень) высокого давления. Как бы удивительно это ни звучало, если вода течет достаточно быстро, она может порезать металл.

Думайте о струе воды как о чем-то, примерно в 30 раз превышающем давление жезла омывателя в вашей местной автомойке. Энергетическая мойка на автомойках — это повседневный пример того, как грязная пленка «срезается» с кузова, колес и шин автомобиля.

Ключом к резке металла водой является поддержание согласованности распыления. Водоструйные двигатели способны резать, потому что спрей направляется через очень узкое сопло с драгоценными камнями при очень высоком давлении, чтобы поддерживать спрей в связке. В отличие от металлорежущих станков, водоструйный двигатель никогда не становится тусклым и не может перегреваться.

Гидроструи низкого давления впервые были использованы для добычи золота в Калифорнии в 1852 году. В начале 1900-х годов для очистки использовались струи пара и горячей воды.Гидроструи высокого давления использовались для добычи полезных ископаемых в 1960-х годах, и около 10 лет назад промышленность начала использовать водяные струи для резки. Абразивные водяные струи (абразивные струи) были впервые использованы в промышленности примерно в 1980 году.

В прошлом только один кусок металла можно было резать за один раз с помощью пилы или другого механического инструмента для резки металла. Это было время и дорого. Управляемая компьютером гидроабразивная и абразивно-струйная резка используются сегодня в промышленности для резки многих мягких и твердых материалов.Обычная водно-абразивная смесь покидает сопло со скоростью более 900 миль в час. Новейшие машины могут резать с точностью до двух тысячных дюйма и развивать скорость около 3 Маха.

Водоструйные банки могут резать:

- Мрамор

- Гранит

- Камень

- Металл

- Пластик

- Дерево

- Нержавеющая сталь

Струя воды может разрезать «сэндвич» из разных материалов толщиной до четырех дюймов.Этот процесс без запаха, без запыления и без нагрева также может резать что-то такое тонкое, как пять тысячных дюйма. Крошечный струйный поток позволяет первому разрезу также быть конечной готовой поверхностью. Этот единственный процесс резки экономит материальные и механические затраты. Например, инженер просто передает чертеж инструмента в цех резки с помощью дискеты или электронной почты и возвращает готовое оборудование обратно.

Водоструйные станки режут более мягкие материалы, в то время как абразивные струи используются для более твердых материалов.Фактическое сокращение часто делается под водой, чтобы уменьшить всплеск и шум. Более высокие скорости подачи используются, чтобы не допустить резания струи.

Давление воды обычно составляет от 20000 до 55000 фунтов на квадратный дюйм (PSI). Вода проталкивается через отверстие (отверстие) диаметром от 0,010 «до 0,015» в драгоценном камне.

Гидроструй может удалить кору с дерева на расстоянии 40 футов, если изменить химический состав простой воды, добавив SUPER-WATER®, доступный в Berkeley Chemical Research.SUPER-WATER® — это растворимый полимерный химикат, который действует как серия молекулярных позвоночных столбов или железобетонных арматурных стержней, которые связывают отдельные молекулы воды вместе более структурированным образом, образуя когерентную струю. Представьте себе потенциал для сокращения придорожных сорняков.

,