Керамзитобетон что это: Керамзитобетон — плюсы и минусы применения

Керамзитобетон — плюсы и минусы применения

Для начала необходимо отметить, что керамзитобетон – в какой-то степени, универсальный, относительно легкий материал. Его область применения в современном строительстве достаточно широка – начиная от стен и перегородок, заканчивая полами, перекрытиями. Так же его нередко используют просто в качестве утеплителя.

Вообще, говоря о плюсах или минусах любого строительного материала, стоит отметить, что все это относительно. Другими словами – чтобы подчеркнуть достоинства одного материала, необходимо его с чем-нибудь сравнить.

Сейчас мы попробуем дать подробную оценку керамзитобетону и изделиям из него, описать его плюсы и минусы, исключительные качества и достоинства по сравнению с другими аналогичными материалами, ну и конечно, не обойдем стороной все его недостатки, а ими, как известно, не обделен ни один строительный материал.

Так как этот ресурс посвящен, в основном, частному малоэтажному строительству, на него и будем опираться, изучая достоинства и недостатки керамзитобетона.

1. Отношение теплопроводности и прочности для стен.

Это одно из основных достоинств керамзитобетона, благодаря которому он и используется повсеместно в строительстве.

2. Приготовление своими руками

Керамзитобетон можно с легкостью и достаточно качественно приготовить своими руками, и в то же время, применять без дорогостоящих инструментов и установок, в отличие, например, от газобетона (имеется ввиду — качественный газобетон). Для его приготовления Вам может понадобиться только лишь бетономешалка, да и при необходимости можно будет обойтись без нее. Это так же, одни из

3. Стоимость.

Еще одно не менее важное качество, которое можно занести в плюс керамзитобетону. Естественно, имеется ввиду, по отношению к подобным современным материалам. Я даже больше скажу — это один из самых дешевых строительных материалов в рамках своего применения.

4. Теплопроводность пола.

Если рассматривать керамзитобетон как материал для чернового пола или перекрытия, то ему практически нет равных, в своей ценовой категории, так как тяжелые бетоны слишком «холодные», а легкие бетоны слишком «хрупкие». Плюс керамзитобетона, как раз и заключается в том, что он одновременно достаточно прочный и в тоже время достаточно теплый.

Плюс керамзитобетона, как раз и заключается в том, что он одновременно достаточно прочный и в тоже время достаточно теплый.

5. Проверенная долговечность.

В отличие от «новых» современных материалов, керамзитобетон уже давно используется в строительстве. Благодаря этому на долговечность он уже проверен.

6. Экологически чистый материал.

В составе керамзитобетона основным компонентом является керамзит, который в свою очередь изготовляется из глины – экологически чистого материала. Этим могут похвастаться далеко не все современные строительные материалы.

7. Небольшой вес.

Керамзитобетон содержит большое количество воздуха в нутри себя, и благодаря этому, изделия из него имеют относительно небольшую массу, что позволяет производить их монтаж своими руками, например, кладку керамзитобетонных блоков, без дополнительных трудозатрат. Это достоинство так же играет большую роль при приготовлении и заливки керамзитобетона.

Существует еще множество плюсов керамзитобетона и изделий из него, такие как хорошая паропроницаемость, звукоизоляция и т. д., но на сегодняшний день – большинство современных строительных материалов обладают практически такими же свойствами, поэтому, я считаю, их рассматривать не имеет смысла.

д., но на сегодняшний день – большинство современных строительных материалов обладают практически такими же свойствами, поэтому, я считаю, их рассматривать не имеет смысла.

На первый взгляд, с такой кучей достоинств, кажется, что у такого материала практически не может быть недостатков, но это далеко не так. Все его минусы, в основном, касаются области его применения, а она хоть и широкая, но, как уже говорилось ранее, имеет свои рамки. Об этом и поговорим далее.

1. Влагопроницаемость.

Керамзитобетон, за счет своей «воздушности», очень хорошо впитывает влагу, которая разрушительна для него, из-за чего его применение ограничивается только местами, изолированными от внешних агрессивных сред.

Другими словами, керамзитобетон не применяется на улице в открытом виде, в отличие от тяжелых бетонов, он ни в коем случае не подходит для фундамента или цоколя, которые находятся постоянно в агрессивной среде, различного рода уличных тропинок и т.д. Даже при использовании керамзитобетона в качестве стенового материала, необходимо исключить прямое попадание наружной влаги на него.

Пожалуй, это основной минус керамзитобетона, который может перекрыть множество его положительных качеств, но если использовать его по назначению, придерживаться технологии, устраивать достаточную гидроизоляцию этого материала, то этот недостаток можно свести на нет.

2. Дополнительное утепление.

Несмотря на то, что у керамзитобетона относительно хорошая теплоизоляция, он не годится для основного и единственного метода утепления во многих регионах. При его использовании в стенах, необходимо позаботится о дополнительном утеплении стен снаружи, а это повлечет за собой дополнительные затраты.

3. Изделия из керамзитобетона.

Изделия из керамзитобетона, как правило, не идеальных размеров, что не позволяет делать тонкие швы между ними. А любой шов, как известно – является мостиком для холода, причем, чем толще шов, тем больше мостик. Но этот минус очень легко исправляется дополнительным утеплением стен, как правило, ватными утеплителями.

4. Недобросовестные производители

Недобросовестные производители

Как уже говорилось выше, производство керамзитобетона, а также керамзитобетонных изделий, не требует огромных финансовых затрат, и этим достаточно часто пользуются «кустарные» производители, которые для уменьшения затрат на изготовление, не придерживаются технологии, в следствие чего, страдает качество.

Можно ли использовать керамзитобетон в строительстве дома

Даже несмотря на все минусы, и на то, что на сегодняшний день, строительный рынок переполнен различного рода современными материалами, керамзитобетон и керамзитобетонные изделия не теряют своей популярности.

Прежде всего это происходит из-за того, что «новые» материалы не всегда удовлетворяют всем необходимым условиям, и чаще всего у них выражено какое-либо одно достоинство, либо теплый, либо прочный, либо дешевый, либо экологически чистый.

У керамзитобетона же все эти качества усреднены, что делает его достаточно универсальным материалом. При точном соблюдении технологий, его не только можно, но и в большинстве случаях – нужно использовать современном строительстве частных домов.

Применение керамзитобетона: особенности материала

ШАГ 1. План дома

Расчет общей длины стен

Добавить параллельные оси между А-Г 012

Добавить перпендик. оси между Б-Г 012

Добавить перпендик. оси между В-Г 012

Добавить перпендик. оси между Б-В 012

Добавить перпендик. оси между А-Б 012

Размеры дома

Внимание! Наружные стены по осям А и Г являются несущими (нагрузки от крыши и плит перекрытия).

Длина А-Г, м

Длина 1-2, м

Колличество этажей 1 + чердачное помещение2 + чердачное помещение3 + чердачное помещение

ШАГ 2. Сбор нагрузок

Крыша

Форма крыши ДвускатнаяПлоская

Материал кровли ОндулинМеталлочерепицаПрофнастил, листовая стальШифер (асбестоцементная кровля)Керамическая черепицаЦементно-песчанная черепицаРубероидное покрытиеГибкая (мягкая) черепицаБитумный листКомпозитная черепица

Снеговой район РФ 1 район — 80 кгс/м22 район — 120 кгс/м23 район — 180 кгс/м24 район — 240 кгс/м25 район — 320 кгс/м26 район — 400 кгс/м27 район — 480 кгс/м28 район — 560 кгс/м2

Наведите курсор на нужный участок карты для увеличения.

Чердачное помещение (мансарда)

Отделка фасадов Не учитыватьКирпич лицевой 250х120х65Кирпич лицевой фактурный 250х60х65Клинкерная фасадная плиткаДоски из фиброцементаИскуственный каменьПриродный каменьДекоративная штукатуркаВиниловый сайдингФасадные панели

Материал наружних стен (фронтонов) Оцилиндрованное бревно, 220ммОцилиндрованное бревно, 240ммОцилиндрованное бревно, 260ммОцилиндрованное бревно, 280ммБрус 150х150, 150ммБрус 200х200, 200ммКаркасные стены, 150ммСИП-панели, 174ммЛСТК, 200ммКирпич полнотелый, 250ммКирпич полнотелый, 380ммКирпич полнотелый, 510ммКирпич пустотелый (30%), 250ммКирпич пустотелый (30%), 380ммКирпич пустотелый (30%), 510ммПоризованные блоки (теплая керамика), 250ммПоризованные блоки (теплая керамика), 380ммПоризованные блоки (теплая керамика), 440ммПоризованные блоки (теплая керамика), 510ммГазобетон D300, 300ммГазобетон, пенобетон D400, 200ммГазобетон, пенобетон D400, 300ммГазобетон, пенобетон D400, 400ммГазобетон, пенобетон D500, 200ммГазобетон, пенобетон D500, 300ммГазобетон, пенобетон D500, 400ммГазобетон, пенобетон D600, 200ммГазобетон, пенобетон D600, 300ммГазобетон, пенобетон D600, 400ммПенобетон D800, 200ммПенобетон D800, 300ммПенобетон D800, 400ммАрболит D600, 300ммАрболит D600, 400ммКерамзитобетонный блок полнотелый, 200ммКерамзитобетонный блок полнотелый, 300ммКерамзитобетонный блок полнотелый, 400ммКерамзитобетонный блок полнотелый, 500ммКерамзитобетонный блок полнотелый, 600ммКерамзитобетонный блок пустотелый, 100ммКерамзитобетонный блок пустотелый, 200ммКерамзитобетонный блок пустотелый, 300ммКерамзитобетонный блок пустотелый, 400ммКерамзитобетонный блок пустотелый, 500ммКерамзитобетонный блок пустотелый, 600ммМонолитная стена, 150ммМонолитная стена, 200мм

Материал внутренних стен Не учитыватьОцилиндрованное бревно, 220ммОцилиндрованное бревно, 240ммОцилиндрованное бревно, 260ммОцилиндрованное бревно, 280ммБрус 150х150, 150ммБрус 200х200, 200ммКаркасные стены, 150ммСИП-панели, 174ммЛСТК, 200ммКирпич полнотелый, 250ммКирпич полнотелый, 380ммКирпич полнотелый, 510ммКирпич пустотелый (30%), 250ммКирпич пустотелый (30%), 380ммКирпич пустотелый (30%), 510ммПоризованные блоки (теплая керамика), 250ммПоризованные блоки (теплая керамика), 380ммПоризованные блоки (теплая керамика), 440ммПоризованные блоки (теплая керамика), 510ммГазобетон D300, 300ммГазобетон, пенобетон D400, 200ммГазобетон, пенобетон D400, 300ммГазобетон, пенобетон D400, 400ммГазобетон, пенобетон D500, 200ммГазобетон, пенобетон D500, 300ммГазобетон, пенобетон D500, 400ммГазобетон, пенобетон D600, 200ммГазобетон, пенобетон D600, 300ммГазобетон, пенобетон D600, 400ммПенобетон D800, 200ммПенобетон D800, 300ммПенобетон D800, 400ммАрболит D600, 300ммАрболит D600, 400ммКерамзитобетонный блок полнотелый, 200ммКерамзитобетонный блок полнотелый, 300ммКерамзитобетонный блок полнотелый, 400ммКерамзитобетонный блок полнотелый, 500ммКерамзитобетонный блок полнотелый, 600ммКерамзитобетонный блок пустотелый, 100ммКерамзитобетонный блок пустотелый, 200ммКерамзитобетонный блок пустотелый, 300ммКерамзитобетонный блок пустотелый, 400ммКерамзитобетонный блок пустотелый, 500ммКерамзитобетонный блок пустотелый, 600ммМонолитная стена, 150ммМонолитная стена, 200ммМонолитная стена, 150ммМонолитная стена, 200мм

Материал перекрытия Железобетонное монолитное, 200ммЖелезобетонное монолитное, 150ммПлиты перекрытия бетонные многопустотные, 220ммПлиты перекрытия бетонные многопустотные (облегченные), 160ммПлиты перекрытия бетонные сплошные, 160ммЧердачное по деревяным балкам с утеплителем до 200 кг/м3Чердачное по деревяным балкам с утеплителем до 500 кг/м3Цокольное по деревянным балкам с утеплителем до 200 кг/м3Цокольное по деревянным балкам с утеплителем до 500 кг/м3

Эксплуатационная нагрузка, кг/м2 90 кг/м2 — для холодного чердака195 кг/м2 — для жилой мансарды

3 этаж

Высота 3-го этажа, м м

Отделка фасадов Не учитыватьКирпич лицевой 250х120х65Кирпич лицевой фактурный 250х60х65Клинкерная фасадная плиткаДоски из фиброцементаИскуственный каменьПриродный каменьДекоративная штукатуркаВиниловый сайдингФасадные панели

Материал наружних стен Оцилиндрованное бревно, 220ммОцилиндрованное бревно, 240ммОцилиндрованное бревно, 260ммОцилиндрованное бревно, 280ммБрус 150х150, 150ммБрус 200х200, 200ммКаркасные стены, 150ммСИП-панели, 174ммЛСТК, 200ммКирпич полнотелый, 250ммКирпич полнотелый, 380ммКирпич полнотелый, 510ммКирпич пустотелый (30%), 250ммКирпич пустотелый (30%), 380ммКирпич пустотелый (30%), 510ммПоризованные блоки (теплая керамика), 250ммПоризованные блоки (теплая керамика), 380ммПоризованные блоки (теплая керамика), 440ммПоризованные блоки (теплая керамика), 510ммГазобетон D300, 300ммГазобетон, пенобетон D400, 200ммГазобетон, пенобетон D400, 300ммГазобетон, пенобетон D400, 400ммГазобетон, пенобетон D500, 200ммГазобетон, пенобетон D500, 300ммГазобетон, пенобетон D500, 400ммГазобетон, пенобетон D600, 200ммГазобетон, пенобетон D600, 300ммГазобетон, пенобетон D600, 400ммПенобетон D800, 200ммПенобетон D800, 300ммПенобетон D800, 400ммАрболит D600, 300ммАрболит D600, 400ммКерамзитобетонный блок полнотелый, 200ммКерамзитобетонный блок полнотелый, 300ммКерамзитобетонный блок полнотелый, 400ммКерамзитобетонный блок полнотелый, 500ммКерамзитобетонный блок полнотелый, 600ммКерамзитобетонный блок пустотелый, 100ммКерамзитобетонный блок пустотелый, 200ммКерамзитобетонный блок пустотелый, 300ммКерамзитобетонный блок пустотелый, 400ммКерамзитобетонный блок пустотелый, 500ммКерамзитобетонный блок пустотелый, 600ммМонолитная стена, 150ммМонолитная стена, 200ммМонолитная стена, 150ммМонолитная стена, 200мм

Материал внутренних стен Не учитыватьОцилиндрованное бревно, 220ммОцилиндрованное бревно, 240ммОцилиндрованное бревно, 260ммОцилиндрованное бревно, 280ммБрус 150х150, 150ммБрус 200х200, 200ммКаркасные стены, 150ммСИП-панели, 174ммЛСТК, 200ммКирпич полнотелый, 250ммКирпич полнотелый, 380ммКирпич полнотелый, 510ммКирпич пустотелый (30%), 250ммКирпич пустотелый (30%), 380ммКирпич пустотелый (30%), 510ммПоризованные блоки (теплая керамика), 250ммПоризованные блоки (теплая керамика), 380ммПоризованные блоки (теплая керамика), 440ммПоризованные блоки (теплая керамика), 510ммГазобетон D300, 300ммГазобетон, пенобетон D400, 200ммГазобетон, пенобетон D400, 300ммГазобетон, пенобетон D400, 400ммГазобетон, пенобетон D500, 200ммГазобетон, пенобетон D500, 300ммГазобетон, пенобетон D500, 400ммГазобетон, пенобетон D600, 200ммГазобетон, пенобетон D600, 300ммГазобетон, пенобетон D600, 400ммПенобетон D800, 200ммПенобетон D800, 300ммПенобетон D800, 400ммАрболит D600, 300ммАрболит D600, 400ммКерамзитобетонный блок полнотелый, 200ммКерамзитобетонный блок полнотелый, 300ммКерамзитобетонный блок полнотелый, 400ммКерамзитобетонный блок полнотелый, 500ммКерамзитобетонный блок полнотелый, 600ммКерамзитобетонный блок пустотелый, 100ммКерамзитобетонный блок пустотелый, 200ммКерамзитобетонный блок пустотелый, 300ммКерамзитобетонный блок пустотелый, 400ммКерамзитобетонный блок пустотелый, 500ммКерамзитобетонный блок пустотелый, 600ммМонолитная стена, 150ммМонолитная стена, 200ммМонолитная стена, 150ммМонолитная стена, 200мм

Материал перекрытия Железобетонное монолитное, 200ммЖелезобетонное монолитное, 150ммПлиты перекрытия бетонные многопустотные, 220ммПлиты перекрытия бетонные многопустотные (облегченные), 160ммПлиты перекрытия бетонные сплошные, 160ммЧердачное по деревяным балкам с утеплителем до 200 кг/м3Чердачное по деревяным балкам с утеплителем до 500 кг/м3Цокольное по деревянным балкам с утеплителем до 200 кг/м3Цокольное по деревянным балкам с утеплителем до 500 кг/м3

2 этаж

Высота 2-го этажа, м м

Отделка фасадов Не учитыватьКирпич лицевой 250х120х65Кирпич лицевой фактурный 250х60х65Клинкерная фасадная плиткаДоски из фиброцементаИскуственный каменьПриродный каменьДекоративная штукатуркаВиниловый сайдингФасадные панели

Материал наружних стен Оцилиндрованное бревно, 220ммОцилиндрованное бревно, 240ммОцилиндрованное бревно, 260ммОцилиндрованное бревно, 280ммБрус 150х150, 150ммБрус 200х200, 200ммКаркасные стены, 150ммСИП-панели, 174ммЛСТК, 200ммКирпич полнотелый, 250ммКирпич полнотелый, 380ммКирпич полнотелый, 510ммКирпич пустотелый (30%), 250ммКирпич пустотелый (30%), 380ммКирпич пустотелый (30%), 510ммПоризованные блоки (теплая керамика), 250ммПоризованные блоки (теплая керамика), 380ммПоризованные блоки (теплая керамика), 440ммПоризованные блоки (теплая керамика), 510ммГазобетон D300, 300ммГазобетон, пенобетон D400, 200ммГазобетон, пенобетон D400, 300ммГазобетон, пенобетон D400, 400ммГазобетон, пенобетон D500, 200ммГазобетон, пенобетон D500, 300ммГазобетон, пенобетон D500, 400ммГазобетон, пенобетон D600, 200ммГазобетон, пенобетон D600, 300ммГазобетон, пенобетон D600, 400ммПенобетон D800, 200ммПенобетон D800, 300ммПенобетон D800, 400ммАрболит D600, 300ммАрболит D600, 400ммКерамзитобетонный блок полнотелый, 200ммКерамзитобетонный блок полнотелый, 300ммКерамзитобетонный блок полнотелый, 400ммКерамзитобетонный блок полнотелый, 500ммКерамзитобетонный блок полнотелый, 600ммКерамзитобетонный блок пустотелый, 100ммКерамзитобетонный блок пустотелый, 200ммКерамзитобетонный блок пустотелый, 300ммКерамзитобетонный блок пустотелый, 400ммКерамзитобетонный блок пустотелый, 500ммКерамзитобетонный блок пустотелый, 600ммМонолитная стена, 150ммМонолитная стена, 200ммМонолитная стена, 150ммМонолитная стена, 200мм

Материал внутренних стен Не учитыватьОцилиндрованное бревно, 220ммОцилиндрованное бревно, 240ммОцилиндрованное бревно, 260ммОцилиндрованное бревно, 280ммБрус 150х150, 150ммБрус 200х200, 200ммКаркасные стены, 150ммСИП-панели, 174ммЛСТК, 200ммКирпич полнотелый, 250ммКирпич полнотелый, 380ммКирпич полнотелый, 510ммКирпич пустотелый (30%), 250ммКирпич пустотелый (30%), 380ммКирпич пустотелый (30%), 510ммПоризованные блоки (теплая керамика), 250ммПоризованные блоки (теплая керамика), 380ммПоризованные блоки (теплая керамика), 440ммПоризованные блоки (теплая керамика), 510ммГазобетон D300, 300ммГазобетон, пенобетон D400, 200ммГазобетон, пенобетон D400, 300ммГазобетон, пенобетон D400, 400ммГазобетон, пенобетон D500, 200ммГазобетон, пенобетон D500, 300ммГазобетон, пенобетон D500, 400ммГазобетон, пенобетон D600, 200ммГазобетон, пенобетон D600, 300ммГазобетон, пенобетон D600, 400ммПенобетон D800, 200ммПенобетон D800, 300ммПенобетон D800, 400ммАрболит D600, 300ммАрболит D600, 400ммКерамзитобетонный блок полнотелый, 200ммКерамзитобетонный блок полнотелый, 300ммКерамзитобетонный блок полнотелый, 400ммКерамзитобетонный блок полнотелый, 500ммКерамзитобетонный блок полнотелый, 600ммКерамзитобетонный блок пустотелый, 100ммКерамзитобетонный блок пустотелый, 200ммКерамзитобетонный блок пустотелый, 300ммКерамзитобетонный блок пустотелый, 400ммКерамзитобетонный блок пустотелый, 500ммКерамзитобетонный блок пустотелый, 600ммМонолитная стена, 150ммМонолитная стена, 200ммМонолитная стена, 150ммМонолитная стена, 200мм

Материал перекрытия Железобетонное монолитное, 200ммЖелезобетонное монолитное, 150ммПлиты перекрытия бетонные многопустотные, 220ммПлиты перекрытия бетонные многопустотные (облегченные), 160ммПлиты перекрытия бетонные сплошные, 160ммЧердачное по деревяным балкам с утеплителем до 200 кг/м3Чердачное по деревяным балкам с утеплителем до 500 кг/м3Цокольное по деревянным балкам с утеплителем до 200 кг/м3Цокольное по деревянным балкам с утеплителем до 500 кг/м3

1 этаж

Высота 1-го этажа, м м

Отделка фасадов Не учитыватьКирпич лицевой 250х120х65Кирпич лицевой фактурный 250х60х65Клинкерная фасадная плиткаДоски из фиброцементаИскуственный каменьПриродный каменьДекоративная штукатуркаВиниловый сайдингФасадные панели

Материал наружних стен Оцилиндрованное бревно, 220ммОцилиндрованное бревно, 240ммОцилиндрованное бревно, 260ммОцилиндрованное бревно, 280ммБрус 150х150, 150ммБрус 200х200, 200ммКаркасные стены, 150ммСИП-панели, 174ммЛСТК, 200ммКирпич полнотелый, 250ммКирпич полнотелый, 380ммКирпич полнотелый, 510ммКирпич пустотелый (30%), 250ммКирпич пустотелый (30%), 380ммКирпич пустотелый (30%), 510ммПоризованные блоки (теплая керамика), 250ммПоризованные блоки (теплая керамика), 380ммПоризованные блоки (теплая керамика), 440ммПоризованные блоки (теплая керамика), 510ммГазобетон D300, 300ммГазобетон, пенобетон D400, 200ммГазобетон, пенобетон D400, 300ммГазобетон, пенобетон D400, 400ммГазобетон, пенобетон D500, 200ммГазобетон, пенобетон D500, 300ммГазобетон, пенобетон D500, 400ммГазобетон, пенобетон D600, 200ммГазобетон, пенобетон D600, 300ммГазобетон, пенобетон D600, 400ммПенобетон D800, 200ммПенобетон D800, 300ммПенобетон D800, 400ммАрболит D600, 300ммАрболит D600, 400ммКерамзитобетонный блок полнотелый, 200ммКерамзитобетонный блок полнотелый, 300ммКерамзитобетонный блок полнотелый, 400ммКерамзитобетонный блок полнотелый, 500ммКерамзитобетонный блок полнотелый, 600ммКерамзитобетонный блок пустотелый, 100ммКерамзитобетонный блок пустотелый, 200ммКерамзитобетонный блок пустотелый, 300ммКерамзитобетонный блок пустотелый, 400ммКерамзитобетонный блок пустотелый, 500ммКерамзитобетонный блок пустотелый, 600ммМонолитная стена, 150ммМонолитная стена, 200ммМонолитная стена, 150ммМонолитная стена, 200мм

Материал внутренних стен Не учитыватьОцилиндрованное бревно, 220ммОцилиндрованное бревно, 240ммОцилиндрованное бревно, 260ммОцилиндрованное бревно, 280ммБрус 150х150, 150ммБрус 200х200, 200ммКаркасные стены, 150ммСИП-панели, 174ммЛСТК, 200ммКирпич полнотелый, 250ммКирпич полнотелый, 380ммКирпич полнотелый, 510ммКирпич пустотелый (30%), 250ммКирпич пустотелый (30%), 380ммКирпич пустотелый (30%), 510ммПоризованные блоки (теплая керамика), 250ммПоризованные блоки (теплая керамика), 380ммПоризованные блоки (теплая керамика), 440ммПоризованные блоки (теплая керамика), 510ммГазобетон D300, 300ммГазобетон, пенобетон D400, 200ммГазобетон, пенобетон D400, 300ммГазобетон, пенобетон D400, 400ммГазобетон, пенобетон D500, 200ммГазобетон, пенобетон D500, 300ммГазобетон, пенобетон D500, 400ммГазобетон, пенобетон D600, 200ммГазобетон, пенобетон D600, 300ммГазобетон, пенобетон D600, 400ммПенобетон D800, 200ммПенобетон D800, 300ммПенобетон D800, 400ммАрболит D600, 300ммАрболит D600, 400ммКерамзитобетонный блок полнотелый, 200ммКерамзитобетонный блок полнотелый, 300ммКерамзитобетонный блок полнотелый, 400ммКерамзитобетонный блок полнотелый, 500ммКерамзитобетонный блок полнотелый, 600ммКерамзитобетонный блок пустотелый, 100ммКерамзитобетонный блок пустотелый, 200ммКерамзитобетонный блок пустотелый, 300ммКерамзитобетонный блок пустотелый, 400ммКерамзитобетонный блок пустотелый, 500ммКерамзитобетонный блок пустотелый, 600ммМонолитная стена, 150ммМонолитная стена, 200ммМонолитная стена, 150ммМонолитная стена, 200мм

Материал перекрытия Железобетонное монолитное, 200ммЖелезобетонное монолитное, 150ммПлиты перекрытия бетонные многопустотные, 220ммПлиты перекрытия бетонные многопустотные (облегченные), 160ммПлиты перекрытия бетонные сплошные, 160ммПолы по грунтуЧердачное по деревяным балкам с утеплителем до 200 кг/м3Чердачное по деревяным балкам с утеплителем до 500 кг/м3Цокольное по деревянным балкам с утеплителем до 200 кг/м3Цокольное по деревянным балкам с утеплителем до 500 кг/м3

Цоколь

Высота цоколя, м м

Материал цоколя Не учитыватьКирпич полнотелый, 250ммКирпич полнотелый, 380ммКирпич полнотелый, 510ммКирпич полнотелый, 640ммКирпич полнотелый, 770ммЖелезобетонное монолитное, 200ммЖелезобетонное монолитное, 300ммЖелезобетонное монолитное, 400ммЖелезобетонное монолитное, 500ммЖелезобетонное монолитное, 600ммЖелезобетонное монолитное, 700ммЖелезобетонное монолитное, 800мм

Внутренняя отделка

Общая толщина стяжки, мм Не учитывать50мм100мм150мм200мм250мм300мм

Выравнивание стен Не учитыватьШтукатурка, 10ммШтукатурка, 20ммШтукатурка, 30ммШтукатурка, 40ммШтукатурка, 50ммГипсокартон, 12мм

Распределение нагрузок на стены

Коэффициент запаса

11. 11.21.31.41.5

11.21.31.41.5

Что такое керамзитобетон?

Что такое керамзитобетон?

Основные виды керамзитобетонных блоков и их главные особенности.

Керамзитобетонные блоки — достоинства.

Керамзитобетонные блоки — преимущества.

Что такое керамзитобетон?

Что такое керамзитобетон? Это качественный строительный материал, который содержит в своем составе кроме цемента керамзит. Получают его способом смешивания в воде песка, цемента, а также наполнителя. В качестве наполнителя здесь выступает керамзит. Итак, керамзитобетон относят к категории прочных и легких бетонов. Потому как наполнителем в данном материале является керамзит, а вот в качестве надежного вяжущего средства используется успешно цемент. Но иногда для таких целей применяют и качественный строительный гипс. Также в составе керамзитобетона имеется некоторое количество песка. По своей плотности его можно разделить на тяжелый, а также беспесчаный. Кроме того, по назначению керамзитобетон бывает конструкционно-теплоизоляционным, конструкционным, а также просто теплоизоляционным. Каждый из перечисленных видов применяется в своих целях, а также имеет свои отличительные признаки. Все керамзитобетонные блоки отличаются надежностью, качеством, современностью, легкостью и экологичностью, а также вполне бюджетной стоимостью.

Каждый из перечисленных видов применяется в своих целях, а также имеет свои отличительные признаки. Все керамзитобетонные блоки отличаются надежностью, качеством, современностью, легкостью и экологичностью, а также вполне бюджетной стоимостью.

Основные виды керамзитобетонных блоков и их главные особенности. Итак, сейчас мы поговорим о том, какие бывают керамзитобетонные блоки и чем они отличаются друг от друга. Большой популярностью пользуются пескобетонные блоки. Они достаточно прочные, а также отличаются хорошими эксплуатационными характеристиками. Например, стеновые блоки из керамзитобетона применяются для качественного устройства всех наружных несущих конструкций, также перегородок нежилых и жилых помещений. Применяются они и для возведения различных сооружений с влажностью не больше 78 процентов. Кроме того, такие блоки применяются и в архитектурных элементах, а также малых формах. Этот тип блоков относится к группе негорючих. Само же производство таких изделий осуществляется современным метолом вибропрессования. Внедрение самых новых технологий позволяет обеспечивать автоматизацию самого процесса изготовления. Именно благодаря этому достигается превосходная точность всех геометрических параметров и размеров, что позволяет расходовать смесь во время проведения работ самым оптимальным образом.

Само же производство таких изделий осуществляется современным метолом вибропрессования. Внедрение самых новых технологий позволяет обеспечивать автоматизацию самого процесса изготовления. Именно благодаря этому достигается превосходная точность всех геометрических параметров и размеров, что позволяет расходовать смесь во время проведения работ самым оптимальным образом.

Качественные перегородочные блоки из керамзитобетона отличаются рядом достоинств. Это:

- легкость;

- невысокая тепловая проводность;

- также современность;

- надежность;

- экологичность;

- устойчивость к разным перепадам температур;

- простота укладки;

- прочность;

- бюджетная стоимость.

Благодаря наличию всех перечисленных преимуществ, такая продукция становится все более востребованной среди покупателей самого широкого круга. А как насчет такой проверенной продукции, как фундаментные блоки из керамзитобетона? Ведь такие блоки представляют собой часть фундамента и также передают все нагрузки на искусственное или де естественное основание. Выбор желаемого фундаментного блока определяется непосредственно величиной нагрузки, а также назначением здания. Применение керамзитобетона в таких конструкциях позволяет заметно снизить стоимость и массу такой продукции. Как правило, все фундаментные блоки из данного материала отличаются хорошими показателями прочности, надежности, экологичности и качества. Кроме того, это и более высокая химическая стойкость. Отсутствие так называемого фракционированного заполнителя приводит к существенному сокращению веса всех конструкций. По своим экологическим показателям керамзитобетон находится в одном ряду с кирпичом, а вот по другим параметрам он превосходит его. Эти блоки также обладает превосходными теплоизоляционными показателями. Это позволяет применять их в любых климатических зонах.

А как насчет такой проверенной продукции, как фундаментные блоки из керамзитобетона? Ведь такие блоки представляют собой часть фундамента и также передают все нагрузки на искусственное или де естественное основание. Выбор желаемого фундаментного блока определяется непосредственно величиной нагрузки, а также назначением здания. Применение керамзитобетона в таких конструкциях позволяет заметно снизить стоимость и массу такой продукции. Как правило, все фундаментные блоки из данного материала отличаются хорошими показателями прочности, надежности, экологичности и качества. Кроме того, это и более высокая химическая стойкость. Отсутствие так называемого фракционированного заполнителя приводит к существенному сокращению веса всех конструкций. По своим экологическим показателям керамзитобетон находится в одном ряду с кирпичом, а вот по другим параметрам он превосходит его. Эти блоки также обладает превосходными теплоизоляционными показателями. Это позволяет применять их в любых климатических зонах. Строения из них прочные и устойчивые. В общем, если у Вас есть желание купить лучший и, главное, бюджетный строительный материал, тогда можете смело остановить свой выбор на таких товарах. Удачи всем.

Строения из них прочные и устойчивые. В общем, если у Вас есть желание купить лучший и, главное, бюджетный строительный материал, тогда можете смело остановить свой выбор на таких товарах. Удачи всем.

состав, пропорции, плюсы и минусы

Усовершенствование технологических процессов, с помощью которых производится бетонный раствор, позволило начать изготовление нового материала. Это керамзитобетон, своим составом отличающийся от привычных материалов. Бетон из керамзита считается легким, сохраняя качественные показатели изделий из бетона. Низкий показатель тепловой проводимости дает возможность использовать состав для обустройства стен. Для производства керамзитобетона разной плотности, необходимо знать пропорции пластификаторов, с помощью которых создается эластичность, и остальных ингредиентов, оказывающих влияние на главные показатели.

Керамзитобетон – что это

Материал представляет собой композит с пористой структурой, применяемый в строительстве. Если сравнивать с остальными материалами, то состав керамзитобетона отличается.

Состав

Каждому специалисту известно, что для приготовления керамзитобетона потребуются следующие компоненты:

- цементная масса;

- промытый песок;

- керамзит мелкодисперсионный, для производства которого использовалось природное сырье;

- чистая вода, не содержащая техпримесей.

Вода сточная, pH которой менее 4, для рецепта по изготовлению керамзитобетона не подходит. Это же относится и к морской воде, когда на поверхности образуется налет белого оттенка.

Кроме указанных компонентов, для приготовления сухой керамзитобетонной смеси разрешается использовать опилки древесного материала, золу, пластификаторные добавки.

Точный подбор керамзитобетонного состава выполняется непосредственно на стройплощадке. Здесь существуют определенные рекомендации, с помощью которых получается эффективный поризованный керамзитобетон:

- эластичность повышается за счет использования кварцевого песка;

- чтобы сооружение отлично противостояло воздействию влаги, в растворную массу необходимо добавить гравий керамзитовый;

- цемент марки М400 представляет собой хороший вяжущий компонент, не содержащий пластификаторов;

- цемент улучшает характеристики блочного материала, но здесь необходимо учесть, что может увеличиться объемная масса смеси;

- в случае, если планируется термическая обработка блоков, необходимо использовать алитовый цементный состав.

Говоря о крупности керамзитобетона:

- в состав с умеренным показателем плотности рекомендуется добавлять керамзит крупных фракций. Такой вид бетона с керамзитом отлично удерживает тепло;

- при строительстве несущей конструкции используют мелкофракционный керамзит.

Небольшие гранулы керамзита придадут материалу больший вес. Чтобы получить «золотую середину», рекомендуется использовать смесь крупного и мелкого камня.

Характеристики керамзитобетона и его марки

К основным характеристикам относятся марка и плотность материала. Показатели являются комплексными, зависят от состава керамзитобетона и фракций исходного сырья. Каждую марку используют по предназначению:

- М50 – используется при заливке перегородок в доме или обустройстве несущей стены;

- М75 – изготавливаются конструкции несущего характера в помещениях жилого и промышленного предназначения.

В этом случае используется монолитная технология;

В этом случае используется монолитная технология; - М100 – свойства таковы, что материалом отлично заливаются стяжки;

- М150 – используется в изготовлении блоков;

- М200 (в15) – из такого состава готовят блочный материал и легкие варианты перекрытий;

- М300 – применяют при строительстве мостов и дорог.

По показателю плотности материал делится на три группы:

1. Беспесчаный – для получения используют гравий, воду и цементный состав, песок не добавляется. Основное достоинство – приемлемая стоимость. Применение в строительстве – используют при устройстве стен, полов и перекрытий в малоэтажных сооружениях.

2. Поризованный – из раствора м20 изготавливают блоки. По показателю прочности различают три подвида керамзитобетона:

- теплоизоляционный – d400 – d700 – используют в качестве дополнительного утеплителя для стен;

- телпоизоляционно-конструкционный – от d800 до d1 400, применяется при утеплении или при кладке перегородок;

- стеновой – d1 400 – d2 000, из него изготавливают различные инженерные сооружения.

3. Плотный – содержит повышенное количество цементного состава, сочетая характеристики беспесчаного и поризованного составов. Цена на материал высокая, в строительной сфере его используют редко.

Существует еще один вариант классификации композитного состава – по объемной массе. По данному критерию керамзитобетон делится на три группы:

- тяжелый – показатель прочности равен 25 МПа, объемный вес составляет 1 200 – 1 400 кг на кубометр;

- легкий – вес равен 800 – 1 000 кг, в составе содержится легкий керамзитовый материал с небольшой удельной массой;

- особо легкий – вес одного куба от 600 до 1 800 кг, прочность равна 7.5 – 40 МПа. В виде наполнителя можно вместо щебня в бетон добавлять керамзит, гравий зольный, пемзу шлаковую.

Технология производства

Как сделать керамзитобетон своими руками? Для этого следует выполнять определенные советы:

- приготовление керамзитобетона выполняется в бетономешалке;

- при замесе все компоненты подаются в строгой последовательности – вода, цементный состав, песок и только после этого – керамзит;

- чтобы увеличить показатель прочности керамзитобетона на сжатие, рекомендуется использовать арматуру;

- качественной считают смесь, где цементная масса полностью покрывает каждую гранулу наполнителя;

- время одного замеса – не более семи минут.

Если это условие не соблюдать, то характеристики керамзитобетона не будут отвечать требованиям сертификата соответствия. Бетономешалку рекомендуется останавливать в тот момент, когда консистенция состава напоминает сметану, не содержа в себе комочков.

Если это условие не соблюдать, то характеристики керамзитобетона не будут отвечать требованиям сертификата соответствия. Бетономешалку рекомендуется останавливать в тот момент, когда консистенция состава напоминает сметану, не содержа в себе комочков.

Для проверки готовности смесь зачерпывается лопатой. Быстро расплывшаяся горка говорит о низком качестве материала.

Область применения

Как следует из отзывов, керамзитобетон представляет собой универсальный материал с довольно широкой сферой использования. Его основная особенность – наличие возможности для регулирования смеси с учетом нужной плотности готовых изделий:

- строительство стен малоэтажных объектов. Керамзитобетон – это легкий бетон, из которого формуют панели, блоки и т. п.;

- заливка стяжки. Многие задаются вопросом – для чего нужен керамзит на полу? А ведь он считается хорошим утеплительным материалом. Достаточно взять две доли камня, добавить три – песка, по одной – воды и цементного состава.

Такое соотношение обеспечит хорошую прочность пола и быстрое затвердевание бетонного материала.

Такое соотношение обеспечит хорошую прочность пола и быстрое затвердевание бетонного материала. - изготовление плит для перекрытий. Литьевой способ дает возможность получать изделия с небольшим весом, отлично противостоящие воздействию влаги, имеющий продолжительный эксплуатационный период, способные сохранять тепловую энергию. Один недостаток материала – высокий уровень хрупкости.

Преимущества и недостатки

Сначала разберемся с положительными сторонами материала:

- отношение тепловой проводимости и показателя прочности – главное достоинство материала. Как следует из паспорта на керамзитобетон, по сохранности тепла он практически не уступает легкому газобетону, зато прочность его гораздо выше;

- есть возможность самостоятельного изготовления материала. Керамзитобетон – это такой состав, который не требует больших финансовых затрат на этапе приготовления. Можно ли использовать керамзит вместо щебня в бетоне? В определенных ситуациях — да;

- цена – очередное немаловажное достоинство, комментарии к которому не требуются, так как она весьма приемлема;

- теплопроводность полов – данному материалу в этом вопросе почти нет равных;

- продолжительный эксплуатационный период;

- экологическая безопасность материала;

- малый вес.

Плюсов в керамзитобетоне еще довольно много, но есть необходимость напомнить о его минусах. Строители отмечают следующие недостатки:

- водопроницаемость. Воздушность керамзитобетона способствует активному впитыванию влаги, которая оказывает воздействие разрушительного характера. Такая особенность ограничивает использование керамзитобетона. Проще говоря, наружные стены из керамзитобетона все свои преимущества утратят, и налицо окажутся сплошные недостатки. Здесь должно соблюдаться обязательное условие – исключение попадания воды на поверхность керамзитобетона.

- необходимость дополнительного утепления. Хоть материал и обладает хорошим показателем теплопроводности, но в большинстве регионов в качестве самостоятельного утеплителя не применяют. Как правило, несущие стены снаружи нуждаются в дополнительном утеплительном слое;

- недостатки изделий из керамзитобетона.

Они не имеют идеальных геометрических параметров, что не дает возможности делать при кладке тонике швы, увеличивая тем самым вероятность «мостиков холода». Но минус исправляется, если стены дополнительно утеплены;

Они не имеют идеальных геометрических параметров, что не дает возможности делать при кладке тонике швы, увеличивая тем самым вероятность «мостиков холода». Но минус исправляется, если стены дополнительно утеплены; - недобросовестное отношение изготовителей. Уже было отмечено, что производство керамзитобетона не требует больших финансовых затрат. Этим часто пользуются кустарные производители, не заботясь о конечном качестве продукции.

Заключение

Опытные специалисты уверяют, что разрешается добавлять керамзит в бетон вместо щебня. От этого снижается прочность изделия, но увеличиваются его способности сохранять тепло. Методика подбора керамзитобетона в этом случае имеет особенности.

Про керамзитобетонные блоки | Камнеград

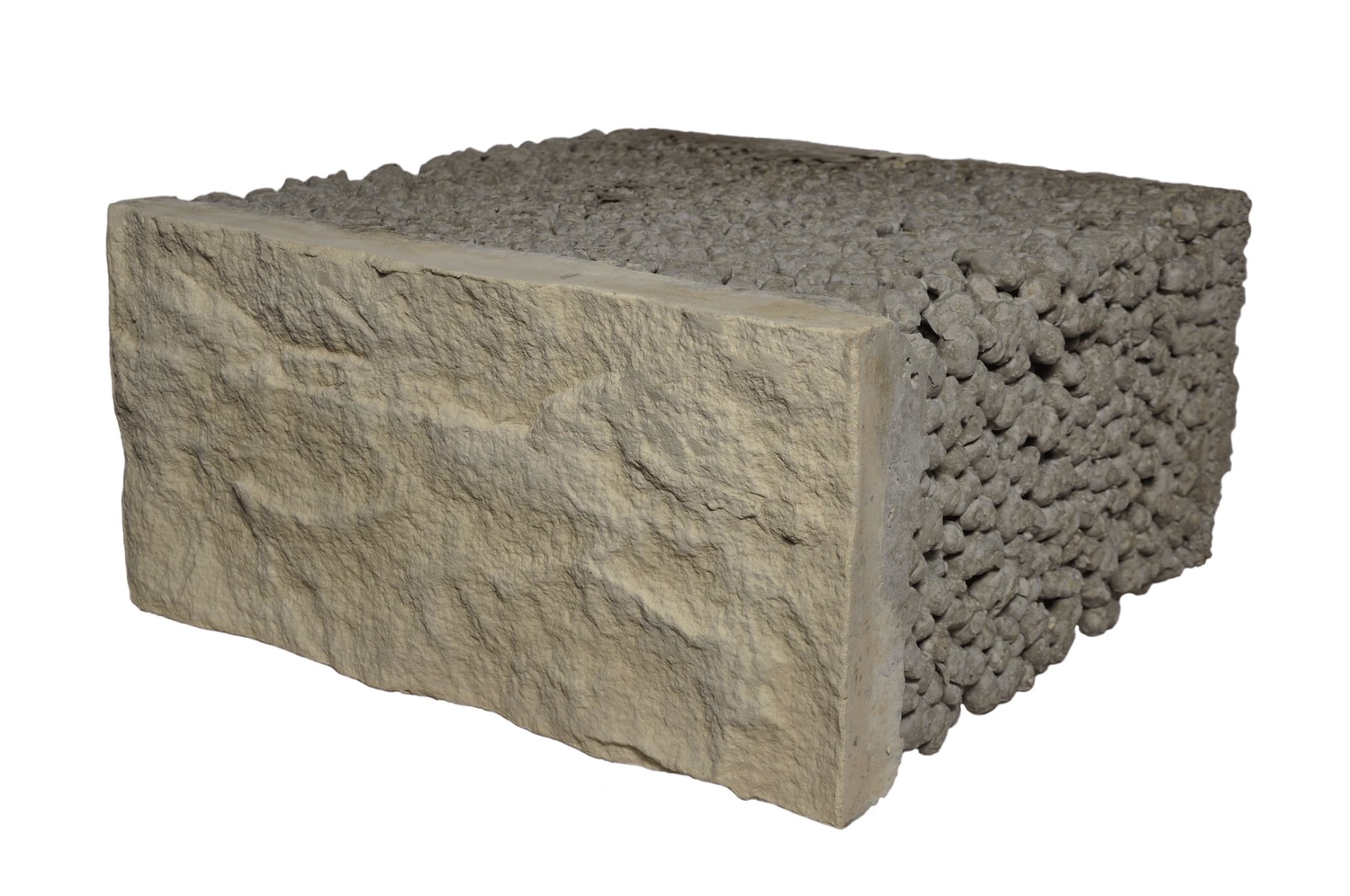

Керамзитобетонный блок — строительный материал, изготовленный из цемента, песка, воды, и наполнителя — керамзита. (Керамзит — обожжёная глина).

Многие называют это материал как керамзитный блок, или шлакоблок.

Шлакоблок — был предшественник керамзитобетону. В нём использовали опасный шлак, была более низкая морозостойкость и прочность. В керамзитобетоне шлака нет, а характеристики на порядок лучше.

Как определить качество керамзитобетонного блока?

Блок хорошего качества должен быть темно-серым, а не бледным с «желтушным» оттенком.

Керамзитобетонные блоки производятся на современном оборудовании методом вибропрессования, что в сочетании с последующим тепловым воздействием позволяет достигнуть высокой прочности. Керамзитные блоки применяют керамзитовый гравий фракции 5-10 мм. Керамзит — это экологически чистый утеплитель. Керамзит в переводе с греческого — обожженная глина.

Керамзитные блоки стеновые — строительный материал для возведения стен, межквартирных и межкомнатных перегородок, применяются для заполнения каркаса при монолитном железобетонном домостроении, при строительстве хозяйственных построек, гаражей и коттеджей для индивидуального заказчика.

Применение керамзитобетонных блоков при возведении зданий и сооружений позволяет существенно усовершенствовать технологию и ускорить строительство.

Керамзитобетонные блоки по своим экологическим свойствам стоят в одном ряду с керамическим кирпичом. Одним из преимуществ материала являются его теплоизоляционные свойства, что делает его предпочтительным при использовании как в теплых, так и холодных климатических условиях.

Керамзитобетонные блоки «дышат», регулируя влажность воздуха в помещении. Строения из керамзитобетонных блоков вечны и не требуют ухода. Материал не гниет, не горит, в отличие от дерева, и не ржавеет, по сравнению с металлом, но обладает положительными свойствами дерева и камня одновременно. Керамзитобетонные блоки из-за особенностей своей структуры обеспечивает значительное улучшение звукоизоляционных свойств возводимых конструкций по сравнению с легкими бетонами. Керамзитобетонные блоки характеризуется более высокой влаго- и химической стойкостью, чем цементный бетон, при воздействии на него таких агрессивных сред, как растворы сульфатов, едких щелочей, углекислоты, мягкой воды и т. д. Отсутствие крупного фракционированного заполнителя приводит к значительному снижению веса возводимых конструкций из керамзитобетонных блоков. При всех равных физико-механических характеристиках (прочность, плотность и пр.) керамзитобетонные блоки по сравнению с блоками из ячеистого бетона обладают улучшенными показателями по теплопроводности и гвоздимости. Изделия из такого бетона используются в качестве несущих конструкций в жилищном, гражданском и промышленном строительстве.

д. Отсутствие крупного фракционированного заполнителя приводит к значительному снижению веса возводимых конструкций из керамзитобетонных блоков. При всех равных физико-механических характеристиках (прочность, плотность и пр.) керамзитобетонные блоки по сравнению с блоками из ячеистого бетона обладают улучшенными показателями по теплопроводности и гвоздимости. Изделия из такого бетона используются в качестве несущих конструкций в жилищном, гражданском и промышленном строительстве.

Преимущества использования керамзитобетона:

- высокая прочность;

- высокая морозостойкость;

- высокие показатели тепло- и звукоизоляции;

- высокие пожаротехнические характеристики;

- технологичность при строительстве;

- полная экологическая и радиационная безопасность.

Доставка осуществляется машиной-манипулятором грузоподъемностью 5т, 10т и 15т, позволяющим разгрузить поддоны с блоками в любом удобном для Клиента месте в Нижнем Новгороде и других городах Нижегородской области: Дзержинск, Арзамас, Балахна, Богородск, Бор, Ветлуга, Володарск, Ворсма, Выкса, Горбатов, Городец, Заволжье, Княгинино, Кстово, Кулебаки, Лукоянов, Лысково, Навашино, Павлово, Первомайск, Перевоз, Саров, Семенов, Сергач, Урень, Чкаловск, Шахунья, а также Гороховец, Вязники.

Полезные советы при кладке керамзитобетонных блоков

- для предотвращения проникновение влаги из подвала на фундамент нужно уложить два слоя рубероида.

- надземная часть здания должна быть защищенной от влаги, поэтому фундамент следует делать выше над отмостком не менее чем на 500 мм.

- основание под первый ряд должно быть выравнено по горизонтали, чтобы не увеличивать отклонения в процессе кладки.

- для высокой прочности необходимо применять растворы плотностью не менее 1600 кг на кубометр.

- обычному летнему домику, гаражам и хозяйственным постройкам достаточно 190 мм, а вот для зимнего дома уже нужен блок в 390 мм.

- блоки перед укладкой важно смачивать водой, это даст лучшее сцепление.

- если используется пустотелый материал, то он кладется пустотами вниз.

- блок верхнего ряда должен укладываться так, чтобы перекрыть стык между двумя аналогичными в нижнем ряду.

- начинать кладку нужно с углов и продолжать рядами на всем периметре.

Раствор следует наносить сразу на несколько блоков.

Раствор следует наносить сразу на несколько блоков. - внутренние несущие стены возводятся одновременно с наружными. Сопрягаются они при помощи перевязки. Следует учесть, чтобы блок внутренней стены входил в наружную стену в каждом втором ряду. А блоки нечетных рядов соединяются с наружной стеной при помощи раствора.

Вы сможете правильно осуществить кладку керамзитобетонных блоков, и построить домик намного быстрее, удобнее, и дешевле по сравнению с другими материалами.

в Компании Камнеград вы можете купить керамзитобетонные блоки в Нижнем Новгороде собственного производства.

Керамзитобетон, свойства и применение

19.11.2013 01:03В настоящее время технологии строительства развиваются очень активно. Современные строительные материалы должны быть экономически выгодны и просты в монтаже и эксплуатации. Легкий бетон, созданный на основе керамзита, получивший название керамзитобетон или газобетон, стал одним из таких материалов. Этот тип бетона обладает высокой теплоизоляцией, звукопоглощением и надежностью. Это очень ценно в местах строительства, где сейсмическая активность высока.

Это очень ценно в местах строительства, где сейсмическая активность высока.

Исходным материалом для производства керамзитобетона является керамзит. По сути, керамзит – это вспененная обожженная глина, которая экологична и способна выдерживать определенные нагрузки. Керамзит лидирует среди недорогих и практичных заполнителей и не уступает по свойствам бетону, а по некоторым параметрам даже его превосходит.

По плотности керамзитобетона можно судить о его прочности, то есть чем выше плотность материала, тем прочнее и качественней керамзитобетон. А его свойства позволяют использовать этот строительный материал в любых условиях климата и уровня влажности. Легкий керамзитобетон может быть в виде крупных блоков, однослойного ограждения или в виде монолитной конструкции. От этого зависит область его применения.

Виды керамзитобетона

Сегодня чаще всего используют керамзитобетон марок м100, м200, м300, но иногда используется и бетон более высокой плотности. Существует три основных марки керамзитобетона, которые классифицируются по плотности керамзитовых гранул: плотный, беспесчаный и порисованный.

Именно беспесчаный керамзитобетон обрел высокую популярность в малоэтажном строительстве. В состав этого класса входит гравий, щебень и цемент. Он применяется для заливки полов, устройства стен и перекрытий.

Порисованный керамзитобетон встречается гораздо реже, не смотря на свое высокое качество. В зависимости от функциональности можно выделить три подвида порисованного керамзитобетона:

- Конструктивный. Его применяют в инженерных конструкциях, например, мосты или производственные здания;

- Теплоизоляционный. Применяется в виде дополнительного слоя для увеличения теплоизоляции;

- Теплоизоляционно-конструктивный. Используется в производстве стеновых блоков и панелей благодаря своей повышенной плотности.

Плотный керамзитобетон совмещает в себе свойства двух вышеперечисленных: порисованного и беспесчаного. Плотный керамзитобетон имеет в своем составе много цемента, и это увеличивает его стоимость. Он редко используется в строительных работах, преимущественно при монтаже стен с перспективой высоких нагрузок.

Свойства керамзитобетона

На Западе керамзитобетон уже давно обрел популярность. В России его применение только набирает темпы. Основные свойства керамзитобетона следующие:

- Устойчивость к перепадам температур;

- Легкость транспортировки;

- Устойчивость к агрессивной внешней среде (коррозия, высокая влажность, растрескивание керамзитобетону не грозят)

- Долгое сохранение первоначальных свойств.

Применение керамзитобетона

Основное направление в применении керамзитобетона – возведение стен. Стены из керамзитобетона способны выдерживать нагрузку на сжатие до 7 МПа, и при этом плотность материала составляет около 1000 кг на кубический метр.

Применяют керамзитобетон и при устройстве стяжки в том случае, когда необходима высокая теплоизоляция и звукоизоляция. Стяжка из керамзитобетона значительно снижает расходы и увеличивает скорость высыхания и отвердения материала

Из керамзитобетона изготавливают плиты перекрытия, при этом используют плотный керамзитобетон, в котором высокий процент содержания цемента. Рекомендуется устройство армирования и металлических обрешеток.

Рекомендуется устройство армирования и металлических обрешеток.

Преимущества применения керамзитобетона

- Теплоизоляция. Благодаря высоким теплоизоляционным качествам керамзитобетон успешно используется в регионах с низкими температурами. Он отлично сохраняет тепло и может быть использован при любых температурах, будь то тепло или холод;

- Экономичность. Керамзитобетон очень экономно расходуется. Для выполнения одних и тех же строительных работ его требуется в два раза меньше, чем обычного бетона. Усадку дает меньше, конечная масса изделия снижается в 2-3 раза. Керамзитобетон прост в монтаже и увеличивает скорость укладки в 4-5 раз;

- Микроклимат. Керамзитобетон не гниет, не ржавеет, не горит, не требует особых условий ухода и при этом сохраняет все полезные свойства кирпича и дерева. Керамзитобетон «дышит» и хорошо поддерживает микроклимат помещения.

Статьи по теме:

Керамзитобетон, свойства и виды.

Как выбрать керамзитобетонный блок

Как выбрать керамзитобетонный блокКерамзитобетон – это разновидность искусственного камня, который относится к легкому бетону. Название блока говорит о его составе. В состав керамзитного блока входит из керамзит, бетон, песок и вода.

Керамзит – это пористый, сыпучий материал, представляет собой округлой формы гранулы обожжённой глины.

россыпь керамзита

В наше время керамзитобетон практически вытеснил по своим техническим и экологическим качествам всем известный шлакоблок. Шлакоблок по своим показателям заметно уступает керамзитному блоку. Подробней про свойства шлакоблока. Керамзит активно используется в строительстве Европейских городов и является экологичным материалом, керамзит еще называют эко-блоком.

Керамзитобетон используют для возведения коробки частных домов, хозяйственных построек, гаражей, заборов, стеновых перегородок и других построек. Со свойствами керамзитобетона и как правильно выбирать керамзитный блок должен знать каждый строитель работающий с этим материалом и будущий домовладелец дома из керамзитобетона.

- Коэффициент теплопроводность от 0,12 до 0,65 Вт/мᵒС. Эта характеристика показывает насколько хорошо будет сохранятся температура внутри дома. Чем выше коэффициент тем быстрей будет охлаждение и нагрев.

- Морозостойкость от 50 до 100 циклов замораживания и оттаивания, в зависимости от материала. Это выше чем у всех блоков легкого бетона.

- Плотность от 800 до 1200 кг на см³. 400 до 2000.

- Прочность, из керамзитобетона возводят даже цокольные основания.

- Невысокая влагостойкость. Уровень гигроскопичности 18%. Потому, стены из керамзитобетона необходимо дополнительно отделывать защитными влагостойкими материалами.

керамзитный блок в разрезе

- За счет своей пористости хорошо впитывает влагу.

- Хорошая паропроницаемость от 0,09 до 0,3 мг/(м*ч*Па)

- Не подвержен усадке.

- Экологически чистый материал

- Не горюч. Высокая пожаробезопасность.

- Стандартные размеры керамзитобетонного блока 19см-18.8см-39см. Благодаря такому размер, с учетом слоя цемента при кладке стены, высота блока вместе со слоем цемента будет 20 см.

Такой размер удобен в расчетах и работе с материалом.

Такой размер удобен в расчетах и работе с материалом.стандартные размеры керамзитобетонного блока

- Высокие теплоизоляционные свойства. Хорошо подходят холодных климатических условий. Теплопроводность керамзитобетона составляет от 0,17 до 0,41 Вт/м*К, в зависимости от марки.

- Достаточно хорошие звукоизоляционный и шумоизоляционные качества.

- Умеренная цена. Строительство дома из керамзитобетона обойдется в три раза дешевле строительства дома кирпича. Сама цена блока керамзитобетона ниже, затраты на возведение фундамента, так же будут ниже. Поскольку керамзит легкий материал и не создает сильную нагрузку на фундамент.

- Относительная легкость блока керамзитного и его большие сократят срок возведения дома.

- Высокая прочность, о которой выше упоминалось.

- За счет своей пористой структуры обладает хорошей паропроницаемостью, что создает эффект дышащего дома. Дом никогда не будет сырым внутри.

- Хорошая влагостойкость и морозостойкость,

- Пожаробезопасность. Керамзитобетон устойчив к открытому огню и высокими температурам. Не поддерживает огонь и не горит.

- Не интересен грызунам и насекомым.

- Долговечность керамзитобетона составляет от 80 до 100 лет.

- Экологически чистый материал. Все компоненты природные, без использования химии. За исключением, если производитель по умолчанию использует клюющие соединения в составе блока. Об этом необходимо уточнять перед покупкой у производителя.

- Дом из керамзитобетона не подвержен усадки, потому отделку стен можно выполнять сразу после возведения.

кладка керамзитных блоков

- В отличие, от иных известных строительных блоков, кладка которых осуществляется с помощью строительного клея, кладка керамзитобетона может осуществляется на обычный цементный раствор.

- Высокая прочность блока, создает трудности в его обработке во время строительства.

Для резки керамзита необходимо использовать специальный инструмент. Обычной пилой его не разрежешь. В отличие от газо и пеноблока.

Для резки керамзита необходимо использовать специальный инструмент. Обычной пилой его не разрежешь. В отличие от газо и пеноблока. - Чтобы закрепить, что либо на такой стене, необходимо использовать дюбеля с пробками или анкерные болты, перед этим просверлив отверстие перфоратором. В отличие от стены из дерева или гипсовых блоков. в которые можно закрутить саморез или вбить гвоздь подручным инструментом. Это с одной стороны минус, с другой стороны плюс к прочности материала.

- Высокое водопоглощение требует, отделки фасада влагоустойчивыми материалами, сразу после возведения строения.

стены из керамзита необходимо дополнительно защищать от влажности

- Недостаточно высокая паропроницаемость, что требует выполнения хорошей вентиляции. Кирпич по данному показателю превосходит керамзитобетон. Подробнее про показатель паропроницаемости кирпича.

- Керамзитобетон, больше подходит для малоэтажного строительства.

- Не эстетичный внешний вид, что требует выполнения облицовки фасада здания

- Полнотелые.

Это блоки которые не содержат внутри пустот. Используются для возведения зданий от двух этажей и выше и для возведения несущих конструкций.

Это блоки которые не содержат внутри пустот. Используются для возведения зданий от двух этажей и выше и для возведения несущих конструкций. - Пустотелые керамзитобетонные блоки или еще их называют рядовые блоки. Используют для одно этажного строительства и межкомнатных перегородок.

- Облицовочные керамзитобетонные блоки – имеют декоративной покрытие. Используют что бы сэкономить на отделке фасада. Такие блоки зачастую производят полнотелыми.

При строительстве коробки своего дома из керамзитобетона, которая является вместе с фундаментом несущей основой всего дома, очень важно использовать качественные блоки. Важно не столкнутся недобросовестным кустарным производителем который не соблюдает ГОСТовые пропорции материала в блоках или просто не знает их. Не качественные блоки могут быть хрупкими, не досушенными, не имеющие нужную прочность, а значит и долговечность.

При выборе керамзитобетонных блоков следует обратить внимание на следующие параметры:

- Правильные размеры блоков.

Для наглядности имеет смысл сравнить размеры нескольких блоков в одной партии. Повреждений в виде сколов, трещин и ому подобного быть не должно или они должны быть минимальными.

Для наглядности имеет смысл сравнить размеры нескольких блоков в одной партии. Повреждений в виде сколов, трещин и ому подобного быть не должно или они должны быть минимальными. - Структура блока должна быть однородной.

- Цвет керамзитобетонного блока, так же может сказать о его качестве. Его нормальный цвет – это серый цвет или цвет асфальта. Если блоки имеют желтизну, белесые разводы или черного цвета крапления, это может свидетельствовать о не соблюдении пропорций составляющих блока, песка цемента воды. А так же о других химических добавках, которых в экологически чистом материале быть не должно.

- Вес блока должен быть от 12 до 16 кг . Если вес значительно ниже, это значит что блок недопрессован и имеет пониженную прочность. И наоборот, если блок весит выше нормы, то значит, в нем мало керамзита и он будет очень холодный.

- Блоки должны быть сухие.

- Имеющийся на углах блоков – облой, это острые выступы сухой цементной смеси, оставшиеся от формовки. Они должны с трудом скалываться пальцами или совсем не скалывается без легкого инструмента.

Если облой крепкий, то использовалась качественная цементная смесь. Если он крошится и легко снимается пальцами, до в блоке имеется избыток воды или песка, что отрицательно скажется на прочности блока.

Если облой крепкий, то использовалась качественная цементная смесь. Если он крошится и легко снимается пальцами, до в блоке имеется избыток воды или песка, что отрицательно скажется на прочности блока.в верхней части блока хорошо виден цементный облой блока

- При больших сомнениях в уровне прочности блоков, у официального производителя можно потребовать паспорт качества и свежие протоколы испытаний блоков. У гаражного производителя таких документов конечно не будет.

- И еще одна подсказка: для того что бы сэкономить на стоимости блоков, лучше всего их закупить в зимнее время года, когда цена блока минимальна.

- Если же Вы планируете приобретать керамзитобетон у частного, кустарного производителя, то целесообразно будет увидеть процесс производства и хранения блоков лично. Так, Вы сможете узнать насколько качественный блок, приобретете.

В наше время достаточно много сертифицированных и добросовестных производителей керамзитобетонных блоков, потому найти качественный материал не составит особо труда. Кроме того, официальному производителю всегда можно будет предъявить претензии, в случае если скрытые недостатки блоков будут выявлены в процессе строительства.

Кроме того, официальному производителю всегда можно будет предъявить претензии, в случае если скрытые недостатки блоков будут выявлены в процессе строительства.

Керамзитобетон по праву является одним из лучших строительных материалов для малоэтажного частного строительства. Его достоинства значительно превосходят недостатки, которые реально устранимы, использованием дополнительных материалов внешней отделки и правильной технологии работы с этим материалом.

(PDF) Конструкционный бетон с использованием керамзитового заполнителя: обзор

Конструкционный бетон с использованием керамзитового заполнителя: обзор

Индийский журнал науки и технологий

Vol 11 (16) | Апрель 2018 | www.indjst.org

10

8. Ссылки

1. Пайам С., Ли Дж. К., Махмуд Х. М., Мохаммад А. Н..

Сравнение свойств свежего и затвердевшего бетона

нормального веса и легкого заполнителя. Журнал

Строительная техника.2018; 15: 252–60.

2. Коринальдези В. , Морикони Г. Использование синтетических волокон в самоуплотняющемся легком заполнителе

, Морикони Г. Использование синтетических волокон в самоуплотняющемся легком заполнителе

Бетоны. Журнал

строительная инженерия. 2015; 4: 247–54.

3. Стандартные технические условия ASTM C330-05 для легких заполнителей

для конструкционного бетона. ASTM International,

West Conshohocken, PA. 2005.

4. Маркус Б., Харальд Дж., Хильде Т.К. Влияние добавок на свойства

легких заполнителей, изготовленных из глины.

Цементно-бетонные композиты. 2014. 53. С. 233–238.

Crossref.

5. ASTM C330 / 330M, Стандартные спецификации для легких заполнителей

для конструкционного бетона, ASTM International,

West Conshohocken, PA, US. 2014.

6. Бонаби С.Б., Джалал Кахани Хабушан Дж.К., Кахани Р., Аббас Х.Р.

Изготовление металлической композитной пены с использованием керамических

пористых сфер. Легкий керамзитовый заполнитель методом литья

.Материалы и дизайн. 2014; 64: 310–15. Crossref.

Crossref.

7. Суранени П., Фу Т., Азад В.Дж., Искор О. Б., Вайс Дж. Пуццолановость

однофрезерованных легких заполнителей. Цемент и

Бетонные композиты. 2018; 1 (5): 214–8. Crossref.

8. Сергей AM, Анна Ю. З., Галина СС. Технология производства

водостойких пористых заполнителей на основе силиката щелочного металла и не вздувающейся глины

для бетона общего назначения. Цемент

и бетонные композиты.2015; 111: 540–4.

9. Пиоро Л.С., Пиоро Иллинойс. Производство керамзитового агрегата

ворота для легкого бетона из несамовозбухающих глин.

Цементно-бетонные композиты. 2004; 26: 6392–43.

Crossref.

10. Гита С., Рамамурти К. Свойства спеченного низкокалорийного донного зольного заполнителя

с глинистыми связующими. Строительство

и Строительные материалы. 2011; 25: 2002–13. Crossref.

11. Керамзит.2018 12 января. Доступно по номеру:

https://en.wikipedia.org/wiki/Expanded_clay_aggre-

gate.

12. Тот MN, Csaky IB. Роль группы стеатита в процессе вздутия живота

. Ziegel Industries. 1989; 5: 246–50.

13. Мигель С.С., Педро Д.С. Экспериментальная оценка цементных растворов

с материалом с фазовым переходом, введенным через легкий керамзитовый заполнитель

. Строительство и

Строительство. Материалы.2014; 63: 89–96. Crossref.

14. Александра Б., Геогрей П., Ле А.Д., Дузан О., Амар Б.,

Фредерик Р., Жерри Л. Гигротермические свойства блоков

на основе экоагрегатов: экспериментальное и численное исследование

. Строительство и строительство. Материалы. 2016;

125: 279–89. Crossref.

15. Александр М.Г., Миндесс С. Заполнители в бетоне.

Тейлор и Фрэнсис, 270 Мэдисон авеню, Нью-Йорк. 2005.

с.1–448.

16.Cui HZ, Lo TY, Memon SA, Xu W. Влияние легких заполнителей

на механические свойства и хрупкость бетона из легких заполнителей

. Констр. Строить. Матер. 2012;

2012;

35: 149–58. Crossref.

17. Чжан М.Х., Гьорв Э., Микроструктура межфазной зоны

между легким заполнителем и цементным тестом. Цемент

и бетонные исследования. 1990; 20 (4): 610–8. Crossref.

18. Аризон О., Килинч К., Карасу Б., Кая Дж., Арслан Г., Тункан А.,

Тункан М., Киврак С., Коркут М., Киврак С.Предварительное исследование

свойств керамзита

. Журнал Австралийского керамического общества. 2008;

44 (1): 23–30.

19. Real S, Gomes MG, Rodrigues AM, Bogas JA. Вклад

конструкционного бетона из легкого заполнителя в снижение эффекта тепловых мостов в зданиях. Строительство

и Строительные материалы. 2016; 121: 460–70. Crossref.

20. Губертова Б., Хела Р.Прочность легкого пенобетона

керамзитобетона. Разработка процедур. 2013;

65: 2–6. Crossref.

21. Chiou K, Wang CC, Lin Y. Легкий агрегат

получен из осадка сточных вод и сожженной золы. Управление отходами.

2006; 26 (12): 1453–61. Crossref. PMid: 16431096.

22. Легкий заполнитель для бетона, раствора и раствора

— Часть 1: Легкие заполнители для бетона, раствора.

2002 Май. Доступно по адресу: https: // shop.bsigroup.com/Prod

uctDetail /? pid = 0000000000301187942002.

23. Свами Р.Н., Ламберт Г.Х. Микроструктура агрегатов Lytag TM

. Международный журнал цементных композитов

и легких бетонов. 1981; 3 (4): 273–85. Crossref.

24. Уильям Д.А., Грегор Дж. Г., Клаус П. Термомеханические испытания на месте

Испытания геополимерных бетонов из жидкой золы, изготовленных из кварца

и керамзитовых заполнителей. Цемент и бетон

исследования.2016; 80: 33–43. Crossref.

25. Богас Дж. А., Брито Дж. Д., Кабасо Дж. Долговременное поведение бетона

крит, произведенный из переработанного легкого керамзита

бетона на заполнителях. Строительные и строительные материалы.

2014; 65: 470–9. Crossref.

Crossref.

26. Аслама М., Шааг П., Ализаде Н.М., Джумаата М.З.

Производство высокопрочного легкого заполнителя кон-

крит с использованием смешанных крупнозернистых легких заполнителей. Журнал

строительной техники.2017; 13: 53–62.

27. Сергей А.М., Александр ГЦ, Галина С.С., Роман В.Д. Некоторые аспекты

разработки и применения силикатных

вспененных заполнителей в легких бетонных конструкциях.

Разработка процедур. 2016; 153: 599–603. Crossref.

Высокопрочный легкий бетон, керамзитобетон,

В статье — Конструкционный бетон с использованием заполнителя из вспененной глины: обзор — опубликованной в Indian Journal of Science and Technology, Vol.11 (16), д-р Р. Виджаялакшми и д-р С. Раманагопал из Департамента гражданского строительства Инженерного колледжа SSN, Ченнаи высказали мнение, что керамзитовый заполнитель (ECA) используется во многих различных отраслях промышленности благодаря своим техническим характеристикам и многочисленным преимуществам. по сравнению со многими другими видами промышленного сырья.

по сравнению со многими другими видами промышленного сырья.

Одним из материалов с наибольшей прочностью на сжатие среди легких заполнителей является керамзит. Это дает компании значительные позиции в строительной отрасли.20% можно сэкономить на арматурной стали, в то время как до 50% можно сэкономить на расходах на отопление-охлаждение в зданиях, содержащих керамзитовый наполнитель (ECA).

Учитывая его хорошие изоляционные свойства, ЭХА был затем включен в смесь для усиления свойств бетона. Согласно отчету Green Business Center of India, сотовая структура ECA обладает высокой стойкостью к раздавливанию, хорошей огнестойкостью и отличными тепло- и звукоизоляционными свойствами.

С точки зрения структурных применений, смеси на основе легкого заполнителя бетона (LWAC) обладают такими преимуществами, как легкость и улучшенные тепло- и звукоизоляционные свойства. LWAC — это тип бетона, в котором используются легкие заполнители (LWA), и он соответствует критериям, изложенным в ASTM C 3303. Конструкционный легкий бетон вместо обычного бетона может улучшить конструктивную эффективность зданий.

Конструкционный легкий бетон вместо обычного бетона может улучшить конструктивную эффективность зданий.

Легкий бетон показывает лучшие тепловые характеристики, чем обычный бетон, и его применение может значительно снизить потребление энергии в зданиях.Применение конструкционного бетона из легкого заполнителя в зданиях, расположенных в европейских странах, может снизить потребление тепловой энергии на 15% по сравнению с бетоном с нормальным весом.

Почему керамзитовый наполнитель (ECA) предпочтительнее других наполнителей

Керамзитовый наполнитель (ECA) обладает высокой устойчивостью к действию кислот и щелочей с pH около 7, что делает его нейтральным после химической реакции с бетоном.

Заполнитель из вспененной глины (ECA) обладает легкостью, прочностью, неразложимостью, изоляционными свойствами, химической стойкостью, нейтральностью pH и благодаря своей структурной стабильности считается лучшим легким заполнителем для бетона для кровли, полов, строительства мостов и многого другого. .Его плотность меньше или равна 460 кг / м3.

.Его плотность меньше или равна 460 кг / м3.

Агрегат вспученной глины (ECA) — это экологически чистый, натуральный, неразрушимый, негорючий материал, он очень устойчив к атакам насекомых, мошек и термитов. Легкий бетон можно разделить на две группы:

.- Газобетон: Обладает очень легким весом и низкой теплопроводностью. Для достижения определенного уровня прочности требуется процесс автоматического глина, а для этого требуется специальная производственная установка, которая, в свою очередь, потребляет много энергии.

- Бетон из вспененного глиняного заполнителя (ECA): он имеет более высокую прочность, но более высокую плотность и очень низкую теплопроводность.

Легкий заполнитель из вспененной глины LWA

Легкий, изолирующий, прочный заполнитель.

Его пористая внутренняя структура означает, что керамзит Laterlite Expanded Clay легок (примерно от 320 кг / м³), обладает теплоизоляционными свойствами (коэффициент теплопроводности lambda l от 0,09 Вт / мК) и звукопоглощающим материалом. Керамическая «клинкерованная» внешняя оболочка, окружающая гранулы керамзита, делает их очень твердыми и устойчивыми к сжатию (до 12 Н / мм).

Керамическая «клинкерованная» внешняя оболочка, окружающая гранулы керамзита, делает их очень твердыми и устойчивыми к сжатию (до 12 Н / мм).

Чрезвычайно стабильный и долговечный

Керамзитовая глина Laterlite не гниет, не подвержена паразитам (грибам, грызунам, насекомым и т. Д.), Устойчива к кислотам, щелочам, растворителям и циклам замораживания-оттаивания.

Легкие заполнители из вспененной глины стабильны по размерам, не деформируются и сохраняют свои свойства неизменными с течением времени.

Это один из самых прочных строительных материалов: для всех практических целей эти агрегаты прослужат вечно.

Негорючие и огнестойкие

КерамзитLaterlite состоит из 100% минеральных негорючих заполнителей (класс огнестойкости А1), не содержит органических соединений и производных, огнестойкий и безопасный, в том числе при наличии огня. Он обычно используется в огнеупорных материалах.

Натуральный материал для устойчивого строительства

Натуральное сырье, используемое в Laterlite Expanded Clay, его производственный процесс с уважением к окружающей среде и полное отсутствие вредных выбросов (даже при наличии огня), делают его идеальным для экологичного строительства, что подтверждено сертификатом ANAB-ICEA, итальянским Институт аккредитации.

Универсальность

КерамзитLaterlite широко используется в строительстве, как сам по себе, так и в смеси со связующими (цемент, известь, смолы и т. Д.).

Он широко используется в качестве компонента бетона, блоков и сборных элементов, в сельском хозяйстве и садоводстве, а также в инженерно-геологических и инфраструктурных работах.

Высокая пропускная способность

Из-за своей зернистой природы, которая состоит из плотной сети межкристаллитных пустот с высокой дренажной способностью, заполнители Laterlite Expanded Clay могут использоваться для создания легких дренажных слоев высокой прочности.

Маркировка CE

Laterlite Expanded Clay производится и испытывается в соответствии с международными эталонными стандартами и имеет маркировку CE для обозначения соответствия стандартам EN 13055-1, EN 14063-1 и EN 13055-2.

Laterlite Expanded Clay — чрезвычайно универсальный материал, который можно использовать как отдельно, так и в сочетании с различными типами связующих, когда это необходимо.

Узнайте больше на странице, посвященной методам нанесения.

В мешках на поддонах, в биг-бегах или навалом, или даже в силосных грузовиках, оборудованных для перекачки на месте (доступны только в определенных регионах), легкий керамзитовый заполнитель Laterlite может быть доставлен наиболее подходящим способом для нужд сайт или пользователь.

Дополнительную информацию можно найти на странице форм доставки и в документации по продукту.

Гранулированный керамзит латерита поставляется в полиэтиленовых мешках по 50 литров (20 пакетов / м 3 ) на поддонах в следующих количествах:

— 2-3: 60 пакетов на поддоне (3.0 м 3 )

— 3-8: 75 пакетов на поддоне (3,75 м 3 )

— 8-20: 75 пакетов на поддоне (3,75 м 3 )

Размер зерна 3-8 и 8-20 также доступен по запросу на поддонах, каждый вместимостью 35 мешков.

Поведение легкого керамзитобетона при воздействии высоких температур

Авторов: Ленка Боднарова, Рудольф Хела, Михаила Губертова, Ивета Новакова

Аннотация:

Эта статья посвящена вопросам поведения

легкий керамзитобетон, подверженный воздействию высоких

температура. Легкие заполнители из керамзита бывают

производится обжигом сырьевого материала до температуры 1050 ° С.

Легкие заполнители обладают подходящими объемными свойствами.

стабильность при воздействии температур до 1050 ° C, что может

указывают на их пригодность для строительства с повышенным риском

огня. Образцы для испытаний подвергали нагреванию с использованием стандартного

кривая температура-время ISO 834. Отрицательные изменения в результате

механические свойства, такие как прочность на сжатие, прочность на разрыв,

и прочность на изгиб были оценены.Также визуальная оценка

образец был выполнен. На образце, подвергнутом чрезмерному нагреванию,

может наблюдаться взрывное растрескивание из-за испарения

значительное количество неограниченной воды из внутренней структуры

бетон.

Легкие заполнители из керамзита бывают

производится обжигом сырьевого материала до температуры 1050 ° С.

Легкие заполнители обладают подходящими объемными свойствами.

стабильность при воздействии температур до 1050 ° C, что может

указывают на их пригодность для строительства с повышенным риском

огня. Образцы для испытаний подвергали нагреванию с использованием стандартного

кривая температура-время ISO 834. Отрицательные изменения в результате

механические свойства, такие как прочность на сжатие, прочность на разрыв,

и прочность на изгиб были оценены.Также визуальная оценка

образец был выполнен. На образце, подвергнутом чрезмерному нагреванию,

может наблюдаться взрывное растрескивание из-за испарения

значительное количество неограниченной воды из внутренней структуры

бетон.

Ключевые слова: легкий бетон, керамзитовый заполнитель, взрывное растрескивание, кривая температура-время ISO 834, высокая температура

Цифровой идентификатор объекта (DOI): doi. org / 10.5281 / zenodo.1096883

org / 10.5281 / zenodo.1096883

Артикул:

[1] Техническое руководство Лиапор, Ляс Винтов ЛСМ, 2014.

[2] Г. Х. А. ван дер Хейден, R.M.W. ван Бийнен, Л. Пел, Х. П. Хуининк, «Перенос влаги в нагретом бетоне, как было исследовано методом ЯМР, и его последствия для отслаивания пожара », в« Исследования цемента и бетона », т.37, вып. 6, 2007, стр 894-901.

[3] И. Хагер, «Поведение цементного бетона при высокой температуре», в Вестник Польской академии наук: Технические науки, т. 61, вып. 1, 2013.

[4] А. Дюфка, Ф. Хестл, «Определение степени деградации в огневых повреждениях. Ж / б конструкции », Труды и монографии в сб. Инженерные науки о воде и Земле, 6-я Международная конференция по Механика разрушения бетона и бетонных конструкций, разрушение механика бетона и бетонных конструкций, Вып.

1-3, с. 1767-

1771, 2007.

1-3, с. 1767-

1771, 2007. [5] М. Цаймл, Р. Лакнер, Д. Лейтнер, Дж. Эберхардштайнер, «Идентификация остаточных газотранспортных свойств бетона, подвергнутого высоким температуры », в« Исследования цемента и бетона », т. 38 (5), 2008, стр. 699-716.

[6] П. Рейтерман, М. Кепперт, О. Холкапек, З. Кадлецова, К. Колар, «Проницаемость бетонного поверхностного слоя», В сб. 50-го ежегодного Конференция по экспериментальному анализу напряжений, Табор, Чешская Республика, 2012, с. 361-368.

[7] Павус, «Протокол о классификации огнестойкости No.ПК2-03-10- 004-C-0 Несущие потолки и кровли с функцией пожаротушения EN 13501-2 + A1: 2010 », Прага, 2010.

[8] EN 1365-2 Испытания на огнестойкость несущих элементов — Часть 2: Полы и крыши.

[9] EN 12350-6 Испытание свежего бетона — Часть 6: Плотность.

[10] EN 12350-2 Испытание свежего бетона — Часть 2: испытание на оседание.

[11] EN 12390-7 Испытание затвердевшего бетона. Часть 7: Плотность затвердевшего бетона.

конкретный.

конкретный. [12] EN 12390-3 Испытание затвердевшего бетона — Часть 3: Прочность на сжатие образцов для испытаний.

[13] EN 12390-5 Испытание затвердевшего бетона — Часть 5: Прочность на изгиб образцы для испытаний.

[14] EN 1991-1-2 Еврокод 1: Воздействие на конструкции — Часть 1-2: Общие положения действия — Воздействие на конструкции, подвергшиеся возгоранию.

Вращающиеся печи по производству керамзитового агрегата

Керамзитовый заполнитель, также называемый экслай, или легкий заполнитель керамзита (LECA), является полезным материалом во все большем числе отраслей промышленности, в первую очередь в строительстве и садоводстве. Следующими на очереди, вероятно, будут приложения для очистки воды и фильтрации.

Уникальная структура и физические свойства керамзита, которые позволяют использовать его в различных областях, производятся в результате тщательно контролируемой термической обработки (обычно называемой прокаливанием или спеканием), проводимой во вращающейся печи.

Термическая обработка керамзитового заполнителя (прокаливание или спекание)

Свойства керамзита, которые делают его идеальным для использования в определенных областях, достигаются благодаря высокотехнологичному производственному процессу.

Глины обычно измельчают, агломерируют и / или сушат в качестве средства подготовки сырья, хотя этот процесс может варьироваться. Экструзия кажется предпочтительным методом агломерации в этой обстановке, но можно также изучить другие методы.

В то время как подготовка сырья имеет важное значение при производстве заполнителей керамзита, ключевым процессом, лежащим в основе заполнителей керамзита, является термическая обработка. От этой термической обработки произошло название керамзитового заполнителя, поскольку он используется для физического расширения частиц глины.

Для описания таких методов термической обработки используются различные термины. В этом случае обработка обычно называется прокаливанием или спеканием. Хотя эти два термина часто используются как синонимы, важно отметить, что технически они относятся к разным методам. Поскольку спекание технически происходит при гораздо более высоких температурах, для целей этой статьи мы будем называть его прокаливанием, хотя в некоторых случаях расширенные агрегаты могут быть действительно спеченными.