Композитная арматура или металлическая: Арматура стеклопластиковая или металлическая в Спб и Москве

Сравнение композитной арматуры и металлической

Для укрепления бетона используется арматура разных видов. Какая из них лучше? Что выбрать: стеклопластиковую или металлическую арматуру? Чтобы дать точный ответ на эти вопросы, стоит основательно разобраться в преимуществах этих материалов.

Стеклопластиковая или композитная арматура: особенности

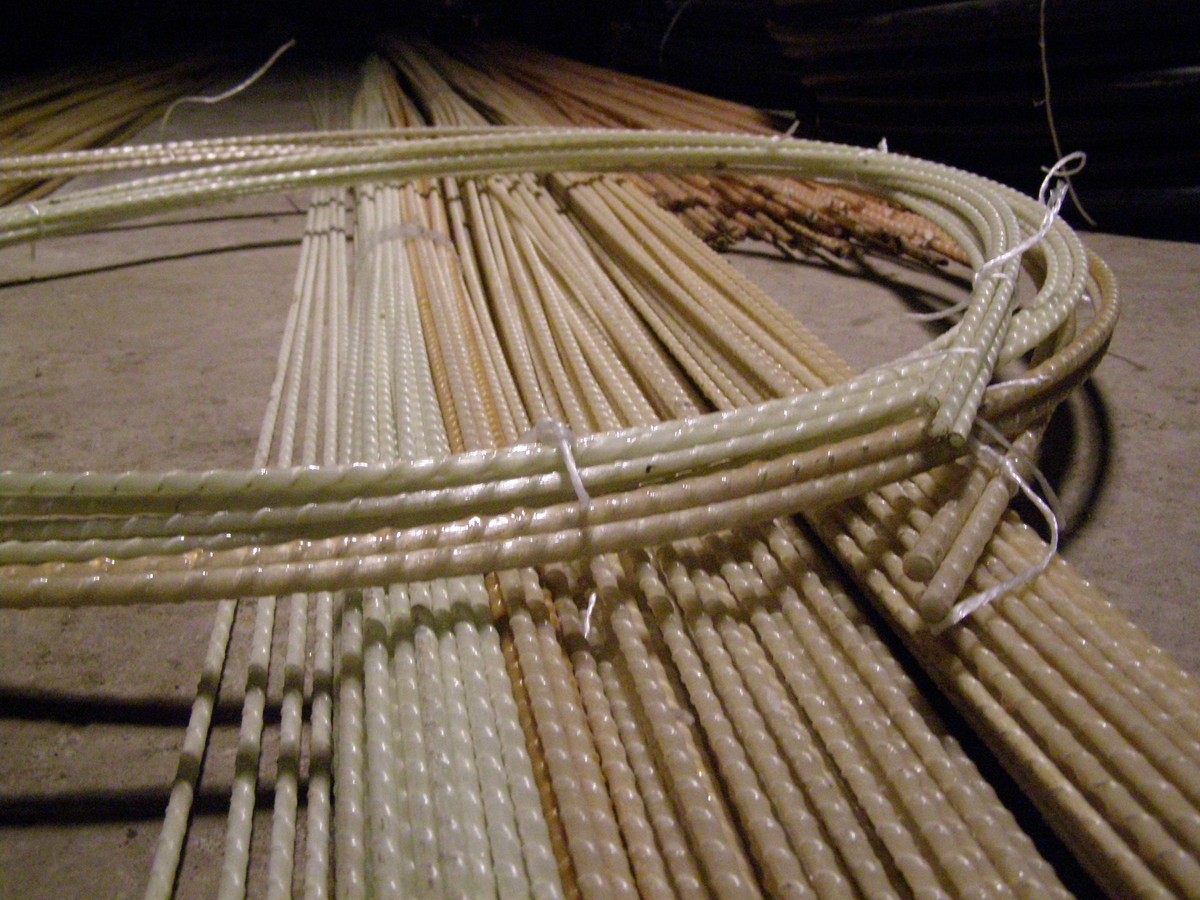

Для изготовления композитной арматуры используют стекловолокно, базальт и высокопрочный пластик. Волокна в бухтах могут иметь диаметр от 4 до 12 мм. На волокна наносятся ребра, чтобы обеспечить максимальное сцепление арматуры с конструкцией.

По характеристикам композитная арматура по многим критерием превосходит металлическую, так как она имеет меньший вес, высокую прочность, большую устойчивость к коррозии. К преимуществам стеклопластиковой арматуры отнести можно также влагоустойчивость, диэлектрические свойства, большой выбор сечений, легкость транспортировки. Только вот композитные изделия используются не во всех сферах деятельности.

Монтаж стеклопластиковой арматуры производится с помощью специальных хомутов, сваривать такие изделия нельзя. Пруты также сгибать не рекомендовано, иначе можно повредить стержень.

Немаловажен тот факт, что эта арматура требует особых условий производства, использование специального оборудования, сырья. Это дает гарантии того, что приобрести композитный материал, изготовленный кустарным способом невозможно.

Металлическая арматура: особенности

Изготавливают ее в виде стальных прутов с рифленой или гладкой поверхностью. В зависимости от области использования выделяют несколько видов этих изделий:

· Рабочие. Отличаются устойчивостью к нагрузкам на растяжение. Нашли применение в изготовлении ригелей, фундаментов и т. п.

п.

· Монтажные. Эти изделия используются при возведении каркасов.

· Распределительные. Способны равномерно распределить нагрузку и удерживать в нужном положении конструкцию.

· Анкерные. Применяется для закладных конструкций.

· Продольные. Купируют растягивающие нагрузки, что не допускает возникновения трещин.

Стальная арматурная продукция имеет разный класс, диаметр. Также маркируются изделия в зависимости от прочности структуры, класса устойчивости к коррозии. Реализуются они в пачках или связках с прутами до 12 м в длину.

К преимуществам стальной арматуры можно отнести отличные адгезионные свойства, огнестойкость, универсальность, устойчивость к деформациям. Огромным достоинством является возможность монтажа как путем связки проволокой, так и сварки.

Что касается недостатков, то стоит отметить большой вес, теплопроводность, подверженность коррозии.

Ценовой аспект

Поскольку материалы имеют различную плотность, то и определить, какая из арматур дешевле, выгоднее с точностью нельзя.

Что надежнее?

Изучая все достоинства и недостатки металлической и композитной арматуры можно сказать одно – выбор зависит от нагрузок конструкции. Например, для многоэтажных построек использовать стоит металлические изделия с нужным диаметром сечения. Как упоминалось ранее, стеклопластиковый материал в силу своих характеристик лучше всего подойдет для устройства ленточного фундамента. Кроме того, многие застройщики стали успешно практиковать комбинирование материалов. К примеру, основной каркас сваривается из металлических прутов и заполняется стеклопластиковыми стержнями.

Арматура композитная или стальная ,на чьей ты стороне? Все плюсы и минусы.

Сегодня, кроме металлической арматуры существует еще и композитная. Поэтому у частных застройщиков появляется вопрос: Какая арматура лучше — металлическая или стеклопластиковая?

В этой статье попробуем в этом разобраться и проведем сравнение стеклопластиковой и металлической арматуры.

По отношению к этому материалу есть стереотипы: пластик — значит хрупкий, горит и т.д. Однако если знать где она применяется, то мнение кардинально меняется.

Достоинства стеклопластиковой арматуры

Одним из преимуществ читается — небольшой вес. Ее вес в пять раз меньше по сравнению с классической арматурой из металла. Отсюда вытекает еще несколько плюсов, а именно: с ней становится легче не только работать, но и доставлять на площадку. Эта арматура выпускается в бухтах, поэтому для транспортировки не потребуется нанимать длинномер.

Не проводит электроток и не создает электромагнитных помех. Благодаря таким качествам стала широко применяться при обустройстве и реконструкции коммуникаций аэропортов и больниц.

Можно использовать в агрессивной среде: морская вода, щелочь, кислота. Устойчива к морозам, не теряет свойства даже при температуре минус 40º С.

Остальные достоинства:

- доступна любая длина стержня;

- высокая прочность на разрыв;

- не подвержена коррозии.

Недостатки

Несмотря на все свои плюсы, этот материал имеет и минусы. Из недостатков можно выделить:

Прут из стеклопластика изогнуть не получится. Если при строительстве есть необходимость в фигурном армировании лучше выбирать стальную арматуру.

Нельзя сваривать. Хотя лучший способ соединения считается связывание прутов арматуры, все же иногда возникает необходимость в электросварке;

Низкий показатель термостойкости. Стеклопластик выдерживает температуру до плюс 100º С, при температуре выше он начинает плавиться. Поэтому после пожара конструкция здания будет ненадежной.

Классическая арматура из металла проверенна временем и в некоторых случаях просто незаменима. Сфера применения широка, вот только несколько пунктов где без нее не обойтись:

Конструкции из железобетона — не смотря на достоинства пластиковой арматуры, при армировании бетона используется металлическая, а стеклопластик играет вспомогательную роль;

Используется при строительстве конструкций гражданского и промышленного назначения, изготовление тяжелого бетона и монолитного фундамента также не обходится без нее;

Преимущества металлической арматуры

- Высокая прочность;

- Упругая, выдерживает высокие нагрузки на изгиб;

- Прут можно согнуть как угодно;

- Устойчива к внешнему воздействию.

Недостатки

- Основной недостаток — подверженность коррозии;

- Еще один значительный минус — большой вес;

- Длина прута фиксирована и не превышает 11,7 м.

Всё таки инженеры проектировщики не доверяют композитной арматуре!Нам не приходилось встречаться с применением стеклопластиковой арматуры в строительстве зданий 2-ух и более этажей!

Два главных мифа о композитной арматуре.

Прежде, чем приобрести композитную арматуру, любой покупатель пожелает узнать особенности ее применения, положительные и отрицательные стороны, и главный источник информации — интернет. Но понять, какая информация достоверна, не всегда удается. Попробуем дать ответ на наиболее сложные вопросы и развеять устоявшиеся мифы:

Миф первый: Арматура из композита – «резиновая». Подразумевается, что у композитной арматуры модуль упругости ниже, чем у стальной. Так ли это?

Так ли это?

Модуль упругости:

Учитывая свойства материала, необходимо учитывать полный комплекс его характеристик, который включает относительное удлинение на разрыв, временное сопротивление разрыву, предел текучести, равномерное удлинение.

Конструкция из железобетона при нагрузке ведет себя следующим образом: После небольшого растяжения в бетоне появляются микротрещины, после чего металлическая арматура препятствует окончательному его растрескиванию. Микротрещины в нагружаемой конструкции явление обычное, так как даже при минимальной нагрузке предотвратить их появление невозможно. От модуля упругости арматуры зависит размер этих трещин, чем он меньше, тем сильнее бетон «провиснет». Чтобы вся конструкция не обрушилась, в действие вступает предел прочности. Чем выше этот предел, тем более сильную нагрузку выдержит бетон. У самого бетона предел прочности при растяжении в 8-20 раз ниже прочности при сжатии. Маркировка В25 означает, что данный класс материала способен выдержать давление на сжатие 25Мпа, а на растяжение всего 1-4 Мпа. У стали этот показатель равен 400 Мпа, а у композитной арматуры 1200 Мпа. Данная характеристика показывает, что конструкция с композитной арматурой способна выдержать в 3 раза большую нагрузку, чем с металлической. Но при этом она в 4 раза сильнее провиснет. Размер микротрещин при одинаковой нагрузке в бетоне с металлической арматурой будет в 4 раза меньше.

Микротрещины в нагружаемой конструкции явление обычное, так как даже при минимальной нагрузке предотвратить их появление невозможно. От модуля упругости арматуры зависит размер этих трещин, чем он меньше, тем сильнее бетон «провиснет». Чтобы вся конструкция не обрушилась, в действие вступает предел прочности. Чем выше этот предел, тем более сильную нагрузку выдержит бетон. У самого бетона предел прочности при растяжении в 8-20 раз ниже прочности при сжатии. Маркировка В25 означает, что данный класс материала способен выдержать давление на сжатие 25Мпа, а на растяжение всего 1-4 Мпа. У стали этот показатель равен 400 Мпа, а у композитной арматуры 1200 Мпа. Данная характеристика показывает, что конструкция с композитной арматурой способна выдержать в 3 раза большую нагрузку, чем с металлической. Но при этом она в 4 раза сильнее провиснет. Размер микротрещин при одинаковой нагрузке в бетоне с металлической арматурой будет в 4 раза меньше.

Деформация растяжения:

Использование стальной арматуры регулируется ГОСТами и СНиПами, так как со временем она подвергается коррозии, теряет свойства, что может привести к обрушению конструкции. Арматура из композита не ржавеет и разрушение ей не грозит. Однако появление трещин в бетоне не является только следствием коррозии. При усилии на разрыв деформация стеклопластика составляет до 2,8%, а металла 25%.

Арматура из композита не ржавеет и разрушение ей не грозит. Однако появление трещин в бетоне не является только следствием коррозии. При усилии на разрыв деформация стеклопластика составляет до 2,8%, а металла 25%.

В СП52-101-2003 указано, что армированные бетонные конструкции дают трещины при деформации растяжения 0,015%, т.е. задолго до предела прочности арматуры, независимо от ее материала (композита или стали).

Если возникло желание заменить металлическую арматуру на композитную в перекрытиях или несущих стенах, необходимо произвести перерасчет проектно-технической документации, что позволит избежать появления крупных трещин. Перерасчет производится для конструкций, подвергающихся максимальным нагрузкам. В местах, где предполагается минимальная нагрузка, допускается замена металлической арматуры на композитную с меньшим диаметром. СНиП позволяет не производить перерасчет раскрытия трещин, не предусмотренных конструкцией. Поэтому элементы конструкции, не подверженные сильной нагрузке, можно смело выполнять с применением стеклопластиковой арматуры.

Миф второй. Равнопрочная или равнозначная замены? В чем разница?

Не следует путать равнопрочную и равнозначную замены. Если образец не уступает по прочности исходную конструкцию, то говорят о равнопрочной замене. В данном случае под прочностью подразумевается «предел прочности», максимальное механическое напряжение, после которого наступает разрушение материала. В ГОСТе 1497-84 под прочностью понимается «временное сопротивление разрушения», напряжение, которое соответствует максимальному усилию перед разрывом образца при испытаниях.

Если произвести замеры двух образцов из металла и композитного материала, получим следующие показатели: прочность на разрыв у композита диаметром 10 мм составит 63000 Мпа, а у стали диаметром 14 мм 60 000 Мпа. Это показывает, что данная замена не является равнопрочной, так как арматура из композита прочнее на 5%. Отсюда вывод, что при равнопрочной замене металлическую арматуру диаметром 14 мм можно смело заменить на композитную с диаметром 10мм.

Что же такое равнозначная замена? При такой замене физические характеристики образцов должны быть идентичны. Если у стеклопластиковой арматуры модуль упругости в 4 раза меньше, чем у металлической, то для замены ее необходимо брать в 4 раза больше. Способность твердого тела деформироваться при приложении к нему усилия называют модулем упругости. Этот термин включает в себя несколько физических величин. Рассчитаем диаметры материалов при равнозначной замене. Если композитного материала необходимо в 4 раза больше, то используя формулу площади круга получаем, что для замены металлической арматуры диаметром 10 мм требуется стеклопластик диаметром 20 мм.

Полученные расчеты необходимо учесть до начала строительства или составления проекта, и четко понимать разницу между равнозначной и равнопрочной заменой.

В конструкциях, где прогиб арматуры не имеет особого значения, целесообразно использовать более прочные композитные материалы. В плитах перекрытия или несущих стенах требуется использование металлической арматуры с высоким модулем упругости или производить перерасчет при использовании стеклопластика.

Композитная арматура или металлическая: какую лучше выбрать — Статьи — ALL-RAD — купити біметалеві радіатори, чугунні батареї, опалювальна техніка

В последнее время на рынке строительных материалов все большую популярность набирают композитные материалы. Какие преимущества имеют композиты и почему они вытесняют металлическую арматуру?

Композитные или, как их еще называют, стеклопластиковые материалы имеют ряд преимуществ: низкие цены, легкость в монтаже, безотходность. Композитная арматура не подвергается коррозии. Она не портится даже от воздействия соленой воды и химических реагентов. Стеклопластиковые материалы прочные на растяжение. Это позволяет в мостовых конструкциях повысить несущую способность или уменьшить размер конкретной несущей конструкции. Композитную арматуру также целесообразно использовать в зонах с повышенной сейсмической активностью.

Также к преимуществам стеклопластиковых материалов относят их непроводнимость. Благодаря этому такую арматуру следует применять в зонах с повышенной электромагнитностью: на заводах по переработке цветных металлов, на радио и телефонных вышках, в медицинских учреждениях с МРТ, аэропортах, военных объектах и т.п.

Низкая теплопроводность композитного материала позволяет использовать его при возведении трасс, теплиц, беседок. Гибкие связки композитной арматуры не пропускают холод, поэтому этот материал идеален при облицовочных работах и монтаже гидроизоляции. Еще одним важным преимуществом является долговечность конструкций из стеклопластиковой арматуры. Композитная арматура в два раза дешевле металлической. К тому же она позволяет сэкономить на логистике и монтаже.

Сферы применения композитной арматуры:

— применяется в бетонных конструкциях зданий различного назначения;

— используется в легких и тяжелых бетонах;

— в качестве сетки и стержней на конструкциях;

— в слоистой кладке на кирпичном строительстве;

— используется при облицовочных работах;

— применяется в канализациях и водоотводах;

— элементы инфраструктуры химической промышленности.

Однако металлическая арматура в некоторых случаях является незаменимой. Композитные материалы имеют недостаточную устойчивость к высоким температурам. При температуре 200 С они теряют свои свойства. Поэтому металлическую арматуру целесообразнее использовать на производствах, где осуществляется тепловая обработка материалов.

Низкая упругость композитов. Хотя их достаточно сложно согнуть в полевых условиях, при строительстве громоздкой бетонной конструкции они могут проседать.

Анализируя и сравнивая металлическую арматуру и стеклопластиковую, становится понятно, почему преимущество за последней. Преимущества заключаются не только в характеристиках и возможных применениях, но и в цене и поставке материалов.

Компания «Allrad» реализует широкий ассортимент товаров для отопления, водоснабжения и строительных материалов. У нас Вы можете купить стеклопластиковую арматуру по выгодным ценам. Для заказа воспользуйтесь корзиной или позвоните по контактным номерам к менеджеру-консультанту.

Металлическая арматура против композитной — что лучше выбрать?

Специалистов нашей компании «Метагарант» часто спрашивают по поводу неметаллической арматуры – просят указать её достоинства, рассказать о недостатках, а также удивляются: почему до сих пор именно металлическая арматура является лидером рынка? В этой статье мы ответим на вопросы, чаще всего возникающие у наших клиентов.

Металлическая арматура против композитной

Технология армирования зданий из монолита прочно обосновалась в строительной практике современности. Строительную арматуру использует при возведении самых различных построек, начиная с дачного домика вплоть до атомной электростанции. Произведенная из года в год арматура совершенствует свои характеристики, в итоге армирующими компонентами приобретается всё более высокая прочность и привлекательная цена (технологии производства постоянно улучшается).

Сравнительно недавно в продаже появилась неметаллическая арматура, так называемая композитная. Как утверждают разработчики, данная продукция может эксплуатироваться, в основном, в тех проектах, в которых до недавнего момента применялась только арматура из стали (т.к. выбора не было). Если использовать различные виды арматуры, комбинируя арматурный каркас, можно получать, таким образом, наилучшее решение с отличными характеристиками в каждом этапе строительства.

Как утверждают разработчики, данная продукция может эксплуатироваться, в основном, в тех проектах, в которых до недавнего момента применялась только арматура из стали (т.к. выбора не было). Если использовать различные виды арматуры, комбинируя арматурный каркас, можно получать, таким образом, наилучшее решение с отличными характеристиками в каждом этапе строительства.

Композитная арматура – это что за фрукт?

Возникает вопрос, какими же характеристиками наделили разработчики неметаллическую арматуру и благодаря чему данный вид продукта успешно внедрился на строительный рынок?

В качестве очень важной особенности отмечается долгий срок эксплуатации (не менее ста лет). Долговечность обусловливается тем, что синтетический материал не подвергается коррозии, не восприимчив к агрессивным газовым и жидким средам. Отличает композитную строительную арматуру малый удельный вес, низкая проводимость тепла (энергосбережение) и высокая прочность на разрыв. А это, в свою очередь, серьёзные достоинства для выхода на строительный рынок.

Выбор в пользу металлической арматуры

Так почему же до сих пор многие используют металлическую арматуру? Потому что металл может придавать армирующему каркасу такие свойства, которые с трудом достигаются при эксплуатации других материалов.

Если сравнить классическую стальную арматуру с неметаллическим аналогом, сразу отмечается ее существенная упругость. Стержень стальной арматуры можно изогнуть непосредственно на стройке, когда заливается фундамент, исходя из требований по времени. Если необходимо, то можно прибегнуть к сварке армирующего каркаса под нужные размеры, а неметаллическая арматура сварке не поддается.

Существенным недостатком синтетической арматуры является её неустойчивость к высокой температуре. Конечно, жару в 40 — 50 градусов она выдерживает. Но если в помещении случиться даже маленький пожар, в местах большего нагрева стен синтетическая арматура просто оплывает, а прочность строение уже потеряет. Необходимо отметить, что данные по эксплуатации композитной арматуры в холодном климате отсутствуют. С учётом наших зим это очень важный фактор.

С учётом наших зим это очень важный фактор.

Ну и стоимость, конечно! На данный момент цены на строительную металлическую арматуру более привлекательны, чем на загадочный синтетический аналог.

Если Вы хотите приобрести качественную строительную арматуру, эксплуатационные характеристики которой проверены десятками лет использования в самых различных объектах, обращайтесь в компанию «Метагарант». Наши менеджеры дадут Вам полную информацию о ценах на арматуру и выгодной доставки.

Читайте интересное

Композитная арматура | Поршневые кольца Стапри

Умный строитель умеет экономить

Что происходит с железобетоном?Не секрет, что снижение срока службы железобетонных конструкций в основном связано с коррозией стальной арматуры. Воздействующие на металлическую арматуру агрессивные химические соединения вызывают продукты коррозии, объем которых превышает в 2,5 раза объем самого металла. Такое увеличение объема приводит к появлению внутренних напряжений конструкции и появлению трещин. Происходит постепенное разрушение бетона. Общеизвестно, что ремонт железобетонных конструкций требует немалых средств, а в отдельных случаях просто невозможен.

Происходит постепенное разрушение бетона. Общеизвестно, что ремонт железобетонных конструкций требует немалых средств, а в отдельных случаях просто невозможен.

Строители и проектировщики давно искали решение этой проблемы. Благодаря внедрению современных инновационных технологий, появилась реальная альтернатива традиционной металлической арматуре. Ученые получили новый материал с высокими техническими параметрами – неметаллическую композитную арматуру. Ее также называют стеклопластиковой.

Что это такое?| | Композитная арматура представляет собой прочные стержни, изготовленные из непрерывных стекловолоконных нитей, связанных специальным композитом. На стержне имеется ребристая поверхность спиралеобразного профиля. Выпускается арматура диаметром от 4 до 20 мм в виде стержней или бухт. Прочность на разрыв у нее гораздо выше, чем у металлической, а коррозийные свойства — на уровне лучших нержавеющих сталей. |

По своим характеристикам композитная арматура превосходит металлические изделия в разы и характеризуется следующими неоспоримыми преимуществами над металлом:

|

Композитная арматура отвечает самым высоким международным стандартам, чему способствует сочетание особой прочности и коррозионной стойкости. За границей она известна как стеклопластиковая арматура для армирования бетонных конструкций GFRP-Rebar (Glass Fiber Reinforced Plastic Bar – полимерная арматура, упрочненная непрерывным стеклопластиковым волокном).

Институт Бетона Америки (The American Concrete Institute), Японское Сообщество Гражданских Инженеров (Japan Society for Civil Engineers), Итальянский Национальный Совет Исследования разработали спецификации и методы тестирования для материалов на основе усиленных пластиков, многие из которых твердо закрепились в строительстве для армирования бетона.

Арматура изготавливается только в заводских условиях методом пултрузии (Pultrusion). Пултрузия основана на получении стеклопластикового профиля путем протяжки армирующих материалов пропитанных связующим через формообразующую фильеру при высокой температуре.

Армирующие материалы – это стеклопластиковые или базальтовые нити, называемые ровингом (Roving). Связующие материалы – многосоставной композит, смешанный в определенных пропорциях и прошедших специальную обработку. Высокую температуру для полимеризации продукта создают несколько последовательных печей, оборудованных датчиками температуры с точностью 0,1градус.

Весь технологический процесс контролирует компьютер.

НазначениеКомпозитная арматура предназначена для применения в бетонных конструкциях с преднапряженным и ненапряженным армированием взамен традиционной стальной арматуры. Коэффициент теплового расширения композитной арматуры точно соответствует тепловому расширению бетона, что исключает порывы и трещинообразование под воздействием температурных циклов. Технология сборки каркасов из композитной и стальной арматуры аналогичны. |

Композитная арматура в разы прочнее и в разы легче металлической и сравнивать цену за тонну совершенно некорректно. Верным следует считать сравнение за погонный метр. Очевидно, что термин – равнопрочный диаметр – как нельзя лучше подходит для правильного понимания.

Под равнопрочным диаметром понимается такой наружный диаметр композитной арматуры, при котором её прочность соответствует прочности стальной арматуры заданного диаметра.

Если вы привыкли считать потребность арматуры в тоннах и сейчас вам трудно сориентироваться какой объем композитной арматуры вам необходимо приобрести, приводим специальную таблицу, в которой видно сколько погонных метров арматуры находится в тонне.

Таблица равнопрочной замены арматуры.Арматура металлическая | Арматура композитная | ||||

Диаметр, мм | Вес 1 м. | Кол-во метров | Диаметр, мм | Вес 1 м.п. | Кол-во метров |

10 | 0,62 | 1 621 | 7 | 0,065 | 15 384 |

12 | 0,89 | 1 126 | 8 | 0,085 | 11 764 |

14 | 1,21 | 826 | 10 | 0,125 | 8 000 |

16 | 1,58 | 633 | 12 | 0,195 | 5 128 |

Из таблицы видно, что стандартная металлическая арматура диаметром 12,0 мм заменяется на композитную, но с диаметром 8,0мм при сохранении всех прочностных характеристик.

Экономия при транспортировкеКак известно металлическая арматура выпускается в виде хлыстов, которые имеют стандартную строительную длину 11,7 метров, принятую для КАМАЗов-длинномеров, перевозка на которых выльется вам в круглую сумму.

Добавьте сюда стоимость погрузки и разгрузки тяжелых хлыстов.

Очень важно для экономных строителей то, что композитная арматура может иметь любую строительную длину, что уменьшает количество обрезков и снижает затраты.

Благодаря своей упругости композитная арматура может наматываться в бухты по 50 – 100 метров. При дальнейшей размотке арматура принимает свою первоначальную прямую форму. Кстати, композитная арматура в 11 раз легче металла. Бухта (100м) композитной арматуры диаметром 8мм весит всего 8кг! Бухты помещаются в багажнике легкового автомобиля или перевозятся Газелью. В итоге, затраты на транспортировку композитной арматуры у умного строителя снижаются на 50-80%! |

Испытания показали, что композитная арматура весьма неприхотлива и проста в эксплуатации. Может находиться сколько угодно при уличном хранении и зимой, и летом. Температура эксплуатации находится в диапазоне от -70 до +100 градусов.

Между собой отдельные хлысты композитной арматуры связываются как обычной проволокой, так и простыми нейлоновыми хомутами-стяжками, которые помогают ускорить процесс подготовки конструкции под заливку. Для удобства стягивания мы рекомендуем использовать хомуты-стяжки длиной 100мм. |

Наибольшая экономия при ее применении приходится при обустройстве фундаментных подушек любых форм и размеров, включая сложные промышленные объекты. А также в малоэтажном строительстве (до 3-х этажей) при устройстве фундаментов и сейсмоустойчивых армопоясов для коттеджей, дач, коммерческой недвижимости. Она незаменима при возведении теплых домов из несъемной опалубки. |

Специалисты используют ее при изготовлении опор и изолирующих траверс ЛЭП, опор уличного освещения, для влагостойких конструкций в коммунальном хозяйстве, мелиорации и водоотведении и т.д. Кроме того, неметаллическая арматура активно применяется в качестве гибких связей при кладке трехслойных кирпичных стен, как дюбели для крепления наружной теплоизоляции стен. |

При этом экономия только на стоимости арматуры, не считая транспортировку, достигает 30%!

Композитная арматура настолько уникальна, что область ее применения не ограничивается промышленным и гражданским строительством. Технические характеристики позволяют применять ее в сферах народного хозяйства: |

С каждым годом расширяется сфера применения композитной арматуры:

— в области связи: для использования в качестве грузонесущего каната,

— в области ландшафтного укрепления: в виде вертикальных стержней для механической связи подпорных бетонных блоков в стенке,

— в мостостроении: при устройстве пролетов, настилов и ограждений,

— в тепличных хозяйствах: в качестве каркаса и подпорных элементов,

— в сельском хозяйстве: при возведении птичников, свинарников, коровников и т.д..

Для того, чтобы вам было проще принять решение о начале использования композитной арматуры, ответьте сами себе на следующие вопросы:

- Вы устали от роста цен на металлопрокат?

- Вас не устраивает дорогая доставка?

- Вы хотите сэкономить до 40% бюджета на стандартную металлическую арматуру?

Выбор за вами.

Что выбрать: металлическую арматуру или стеклопластиковую

Сфера строительства предлагает снабженцам инновационные решения в виде новых изделий. Появляются материалы с более высокими эксплуатационными показателями, один из которых является композитная арматура. На рынке данный материал в сравнении со стальным прокатом стал доступен относительно недавно, однако уже заявил о перспективности его использования. Что лучше: стеклопластиковая или металлическая арматура – попытаемся разобраться в этой статье.

Изготовление стеклопластика отличается дешевизной и быстротой формирования заготовки. При производстве помимо волокон стекла применяют арамидные, базальтовые, углеродные волокна. После чего происходит пропитка полимерным составом – чаще всего смолой. Далее изделия отправляются в печь для сушки – получается готовый продукт.

Продукция из металла требует специального оборудования. По методу изготовления делится на стержневую, канатную и проволочную. Каждый из видов широко применяется при строительстве железобетонных конструкций.

В чем особенность каждого материала?

Стеклопластиковый профиль представляет собой пруток с диаметром 4-18 мм, длина которого составляет 12 метров. Производство проходит с применением высокопрочного пластика. Благодаря нанесенным на поверхность в процессе изготовления спиралевидных ребер осуществляется надежное сцепление материала с бетоном. Пластиковые стержни, если сравнивать их с металлическими изделиями схожего назначения благодаря своей коррозийной стойкости, прочности способствуют созданию долговечных сооружений. Особенно хорошо показывает себя стеклопластик в агрессивной внешней среде.

Если в качестве стального проката нет сомнений – его долговечность проверена веками, то менее известный композитный стройматериал у некоторых строителей и заказчиков вызывает вопросы. Опасаться не стоит: современное оборудование на специализированных заводах производит продукцию в соответствии с требованиями ГОСТ. По сроку эксплуатации композитная арматура уверенно конкурирует с металлической.

Сравнение характеристик

Выбор изделия напрямую зависит от требований, которые выдвигаются к конструкции. К примеру, если важно отсутствие электропроводности, то выбирается композит, так как сталь хорошо проводит ток. Тоже самое касается теплопроводности: металлическая арматура теплопроводна, стеклопластиковая – нет.

Сталь может ржаветь, теряя прочность, композит – это полностью нержавеющий материал первой группы химической стойкости, в том числе к щелочной среде бетона. Остановимся на особенностях и сравнительной характеристики того и другого стройматериала:

-

В отличие от металлической, арматура стеклопластиковая имеет легкий вес. Это устраняет лишнюю нагрузку на фундамент, существенно продлевает эксплуатационный срок.

-

Стеклопластик лучше переносит нагрузки на разрыв, что дает возможность использовать его для укрепления более ответственных конструкций из бетона.

-

Прочность стальных профилей может нарушиться из-за окислительных процессов, которые губительно влияют на целостность конструкции, композитным стержням это не грозит.

-

Износоустойчивость обоих материалов находится на высоком уровне.

-

Характеристики упругости металла превышают стеклопластик в четыре раза. Это говорит о том, что композитные изделия сильнее прогибаются под воздействием механических нагрузок.

- Неметаллическая арматура способна сильно размягчаться и терять свою упругость. «Точкой кипения» является температура 600 градусов, поэтому при ее использовании лучше задуматься о надежной теплоизоляции.

Что лучше, металлическая арматура или стеклопластиковая для конкретного объекта, решает строитель или прораб, учитывая окружающие условия и потребности всего сооружения.

Где заказать металлопродукцию оптом?

На металлобазе «Сталь-Инвест» вы сможете оставить заявку на заказ любых партий металлопроката, профлиста, метизной продукции. К услугам заказчиков – резка металла, доставка до объектов в разные города России. Позвоните по телефону для консультации со специалистами и заказа продукции.

Metal Matrix Composite — обзор

1 Введение

Композиты с металлической матрицей (MMCs), особенно алюминиевый сплав с армированными частицами, широко используются в качестве конструкционных материалов в высокотехнологичных областях, таких как аэрокосмическая промышленность, оборона, автомобилестроение и гражданское строительство [ 1,2]. Армированные частицами MMC обладают потенциалом предлагать превосходные механические свойства, например, более высокую удельную прочность и жесткость [3,4]. Керамические материалы обычно используются для усиления алюминиевой матрицы, чтобы обеспечить более высокую жесткость, прочность, твердость и износостойкость, сохраняя при этом квазиизотропное поведение, которое облегчает традиционный процесс изменения формы.Карбид кремния (SiC) — одна из наиболее часто используемых частиц для усиления алюминиевой матрицы из-за их низкой цены и доступности различных марок [5]. Механическое поведение ММС, армированных частицами, контролируется геометрией [6,7], размером [8], объемной долей [9] и распределением [10] арматуры, а также свойствами арматуры и матричных материалов [11,12] . Границы раздела между арматурой и матричными материалами влияют на механические свойства MMC [13,14].Следовательно, несущая способность армированных керамических частиц в металлической матрице [15] и морфология частиц существенно влияют на общие механические свойства MMC [16–18]. Отслаивание арматуры от матрицы значительно снижает ударную вязкость, прочность и пластичность [19] композита. Трещины возникают, когда напряжение превышает прочность границы раздела, обычно в местах, где возникают максимальные напряжения, например, на полюсах сферической арматуры и в углах треугольных / прямоугольных частиц.Повреждение распространяется по мере роста трещины вдоль границы раздела матрица / частицы и уменьшает степень нагрузки, передаваемой на арматуру от матрицы, то есть результат упрочнения арматуры. Наконец, полости развиваются из трещин на границе раздела, и разрушение происходит за счет слияния межфазных полостей. Эти механизмы широко известны в композитных материалах на основе полимеров [20,21] и металлических матриц [22–24]. Однако эти факты были приняты качественно.Точные достоверные данные о суверенном влиянии свойств поверхности раздела (вязкости и прочности) на макроскопическое поведение и процесс мелкомышечного разрушения в литературе отсутствуют. Сложности, связанные с интерфейсом, включают химические реакции, разрушение арматуры, недостаточную смачиваемость матричными материалами и т. Д. Эти проблемы варьируются от системы к системе. Следовательно, границы раздела матрица-арматура значительно подвержены влиянию регионов во время производства, а также в условиях эксплуатации [25].

Моделирование методом конечных элементов все чаще становится важным средством исследования механического поведения с учетом микроструктуры армированных частицами MMC с ростом вычислительной мощности [26]. Кроме того, численные методы часто более оперативны по сравнению с аналитическим моделированием таких композитов, поскольку сложная структура композитов не подходит для теоретических исследований в закрытой форме [27]. Сказав это, в этой главе исследуются напряжения на границе раздела между матрицей и арматурой из-за изменения температуры и приложения растягивающей нагрузки в отношении содержания, размера и формы армирующих частиц.Результаты, полученные в результате этого исследования, будут полезны исследователям и специалистам в этой области, чтобы понять поведение MMC более подробно.

Металл, армированный волокном — обзор

6.5.1 Сплошной металлический оксид алюминия, армированный микроволокном: Обзор литературы

В литературе есть только две опубликованные статьи по оксиду алюминия, армированному металлическим волокном. Тип волокна — нержавеющая сталь 316L. Обе статьи касались непрерывных микроволокон из нержавеющей стали 316L и были опубликованы одной и той же командой с использованием одной и той же методологии в каждой статье.Эти две статьи были опубликованы с разницей в три года в 1998 и 2001 годах с соавтором Боккаччини [163, 164]. В обеих работах изготовление включало электрофоретическую пропитку наночастиц коллоидного гидроксида алюминия (игольчатые кристаллы бемита 50 нм) в тканый волокнистый мат из нержавеющей стали 316L (диаметр волокна 10-25 мкм, диаметр переплетения 400 мкм). Плетеный мат имел цилиндрическую форму при пропитке. Уплотнение производилось спеканием без давления при температуре 900–1200 ° C с получением в лучшем случае композита с плотностью 92,5%.

Основная проблема заключалась в том, что у нержавеющей стали предельная температура спекания 1200 ° C, в то время как для оксида алюминия с микрочастицами обычно требуется 1400–1600 ° C. Эта проблема была решена путем использования наночастиц бемита с добавлением менее 2 мас.% 0,1 мкм частиц α-Al 2 O 3 . Бемит дегидратируется при 500 ° C с образованием ɣ-Al 2 O 3 . Он проходит через переходные фазы δAl 2 O 3 и Ɵ-Al 2 O 3 между 500 и 1100 ° C и превращается в Al 2 O 3 между 1100 и 1200 ° C.

Таким образом, волокно из нержавеющей стали марки 316L представляло собой непрерывные волокна в тканых матах. Прекурсором оксида алюминия был бемит в виде наночастиц. Метод формования заключался в электрофоретическом осаждении коллоида-предшественника оксида алюминия на волокнистый мат из нержавеющей стали 316L. Уплотнение осуществляли спеканием без давления с предельной температурой 1200 ° C. О механических испытаниях не сообщалось. Сообщалось о значительной микроструктурной оценке, демонстрирующей однородность пропитки оксидом алюминия волокнистого мата.

В то время как плотность 92,5% далеко не соответствует требованию почти 100% плотности для потенциального использования в ортопедии, эту проблему, вероятно, можно было бы решить с помощью горячего прессования или, предпочтительно, горячего изостатического прессования. Авторы не исследовали этот вариант.

Статьи Кая и Боккаччини 1998 и 2001 годов [163, 164] были по существу концептуальными статьями, опубликованными как часть серии концептуальных статей Боккаччини и соисследователей по композитам с керамической матрицей, армированным непрерывным волокном, изготовленным методом электрофоретического осаждения керамических коллоидов. на маты из тканого волокна.Команда опубликовала ряд работ по пропитке тканых матов керамическими порошками, включая следующие типы волокон и керамических коллоидов [163–170]:

Типы волокон : нержавеющая сталь 316L, Nicalon SiC, углерод, оксидные волокна

Типы керамических коллоидов : оксид алюминия, кордиерит, дисиликат иттрия, диоксид кремния, боросиликатное стекло, диоксид циркония, муллит, диоксид титана, гидроксиапатит, SiC и Si. 3 N 4

Металло-матричные композиты | Машиностроение

Композиты с металлической матрицей либо используются, либо создаются прототипами для космических шаттлов, коммерческих авиалайнеров, электронных подложек, велосипедов, автомобилей, клюшек для гольфа и множества других применений.Хотя подавляющее большинство представляет собой композиты с алюминиевой матрицей, для растущего числа применений требуются матричные свойства суперсплавов, титана, меди, магния или железа.

Как и все композиты, композиты с алюминиевой матрицей представляют собой не один материал, а семейство материалов, жесткость, прочность, плотность, а также тепловые и электрические свойства которых можно изменять. Матричный сплав, армирующий материал, объем и форма арматуры, расположение арматуры и метод изготовления могут быть изменены для достижения требуемых свойств.Однако, независимо от вариаций, алюминиевые композиты обладают преимуществом низкой стоимости по сравнению с большинством других MMC. Кроме того, они обладают превосходной теплопроводностью, высокой прочностью на сдвиг, отличной стойкостью к истиранию, работой при высоких температурах, негорючестью, минимальным воздействием топлива и растворителей, а также возможностью формования и обработки на обычном оборудовании.

Алюминиевые ГМК производятся методами литья, порошковой металлургии, разработки армирования на месте и прессования фольги и волокна.Продукция неизменно высокого качества теперь доступна в больших количествах, при этом крупные производители увеличивают объемы производства и снижают цены. Они применяются в тормозных дисках, поршнях и других автомобильных компонентах, а также в клюшках для гольфа, велосипедах, компонентах машин, электронных подложках, экструдированных уголках и каналах, а также в большом количестве других структурных и электронных приложений.

Композиты из суперсплава, армированные волокнами из вольфрамового сплава, разрабатываются для компонентов реактивных газотурбинных двигателей, работающих при температурах выше 1830 ° F.

Композиты графит / медь обладают регулируемыми свойствами, пригодны для использования при высоких температурах воздуха и обеспечивают отличные механические характеристики, а также высокую электрическую и теплопроводность. Они предлагают более легкую обработку по сравнению с титаном и более низкую плотность по сравнению со сталью. Пластичные сверхпроводники были изготовлены с матрицей из меди и сверхпроводящих нитей ниобий-титан. Медь, армированная частицами вольфрама или оксида алюминия, используется в радиаторах и электронных упаковках.

Титан, армированный волокнами карбида кремния, находится в стадии разработки в качестве материала обшивки для национального аэрокосмического самолета. Нержавеющая сталь, инструментальная сталь и инконель входят в число матричных материалов, армированных частицами карбида титана и используемых для изготовления стяжных колец и других высокотемпературных, устойчивых к коррозии компонентов.

По сравнению с монолитными металлами, MMC имеют:

- Более высокое отношение прочности к плотности

- Более высокое отношение жесткости к плотности

- Лучшее сопротивление усталости

- Лучшие свойства при повышенных температурах

- — Более высокая прочность

- — Более низкая скорость ползучести

- Более низкие коэффициенты теплового расширения

- Лучшая износостойкость

Преимущества MMC перед композитами с полимерной матрицей:

- Более высокая термостойкость

- Огнестойкость

- Более высокая поперечная жесткость и прочность

- Нет влагопоглощение

- Более высокая электрическая и теплопроводность

- Лучшая радиационная стойкость

- Отсутствие выделения газа

- Возможность изготовления нитевидных и армированных частицами MMC с использованием традиционного металлообрабатывающего оборудования.

Некоторые из недостатков MMC по сравнению с монолитными металлами и композитами с полимерной матрицей:

- Более высокая стоимость некоторых систем материалов

- Относительно незрелая технология

- Сложные методы изготовления армированных волокном систем (кроме литья)

- Ограниченный опыт обслуживания

Многочисленные комбинации матриц и усилений были опробованы с момента начала работы над MMC в конце 1950-х годов. Однако технология MMC все еще находится на ранней стадии разработки, и, несомненно, появятся и другие важные системы.

Армирование: Армирование MMC можно разделить на пять основных категорий: непрерывные волокна, прерывистые волокна, усы, частицы и проволока. За исключением проволоки, которая является металлом, арматура обычно представляет собой керамику.

Основные непрерывные волокна включают бор, графит (углерод), оксид алюминия и карбид кремния. Волокна из бора изготавливаются путем химического осаждения из паровой фазы (CVD) этого материала на вольфрамовый сердечник. Также использовались углеродные сердечники. Эти относительно толстые моноволокна доступны в 4 вариантах.0, 5,6 и 8,0 мил. Чтобы замедлить реакции, которые могут происходить между бором и металлами при высокой температуре, иногда используются волокнистые покрытия из таких материалов, как карбид кремния или карбид бора.

Мононити из карбида кремния также производятся методом химического осаждения из паровой фазы с использованием вольфрамового или углеродного сердечника. Японская мультифиламентная пряжа, обозначенная ее производителем как карбид кремния, также имеется в продаже. Однако этот материал, полученный путем пиролиза металлоорганических волокон-предшественников, далек от чистого карбида кремния, и его свойства значительно отличаются от свойств мононити карбида кремния.

Непрерывные глиноземные волокна доступны от нескольких поставщиков. Химический состав и свойства различных волокон значительно различаются. Графитовые волокна изготавливаются из двух исходных материалов: полиакрилонитрила (ПАН) и нефтяного пека. В настоящее время ведутся работы по изготовлению графитовых волокон из угольного пека. Доступны графитовые волокна с широким диапазоном прочности и модулей.

В настоящее время ведущими армирующими элементами из прерывистых волокон являются оксид алюминия и оксид алюминия и кремнезем.Оба изначально были разработаны как изоляционные материалы. Основной материал нитевидных кристаллов — карбид кремния. Ведущий товарный продукт США производится путем пиролиза рисовой шелухи. Карбид кремния и карбид бора, ключевые армирующие частицы, получают из промышленной абразивной промышленности. Частицы карбида кремния также образуются как побочный продукт процесса изготовления нитевидных кристаллов из этого материала.

Ряд металлических проволок, включая вольфрам, бериллий, титан и молибден, использовался для усиления металлических матриц.В настоящее время наиболее важными элементами армирования проволоки являются вольфрамовые проволоки в суперсплавах и сверхпроводящие материалы, содержащие ниобий-титан и ниобий-олово в медной матрице. Упомянутые выше подкрепления являются наиболее важными в настоящее время. Многие другие были опробованы за последние несколько десятилетий, и третьи, несомненно, будут разработаны в будущем.

Матричные материалы и ключевые композиты: В качестве матриц использовалось множество металлов. Наиболее важными из них были сплавы и суперсплавы алюминия, титана, магния и меди.

Наиболее важными системами MMC являются:

- Алюминиевая матрица

- Непрерывные волокна: бор, карбид кремния, оксид алюминия, графит

- Прерывистые волокна: оксид алюминия, оксид алюминия-кремнезем

- Вискеры: карбид кремния

- Твердые частицы: карбид кремния , карбид бора

- Магниевая матрица

- Непрерывные волокна: графит, оксид алюминия

- Вискеры: карбид кремния

- Частицы: карбид кремния, карбид бора

- Титановая матрица

- Непрерывные волокна: карбид кремния, бор с покрытием

- Твердые частицы: карбид титана

- Медная матрица

- Непрерывные волокна: графит, карбид кремния

- Провода: ниобий-титан, ниобий-олово

- Твердые частицы: карбид кремния, карбид бора, карбид титана.

- Матрицы из суперсплава

Характеристики и конструктивные соображения: Превосходные механические свойства ММС определяют их применение. Однако важной характеристикой MMC, которую они разделяют с другими композитами, является то, что путем соответствующего выбора матричных материалов, армирования и ориентации слоев можно адаптировать свойства компонента для удовлетворения потребностей конкретной конструкции.

Например, в широких пределах можно указать прочность и жесткость в одном направлении, коэффициент расширения в другом и так далее.Это редко возможно с монолитными материалами.

Монолитные металлы имеют тенденцию быть изотропными, то есть иметь одинаковые свойства во всех направлениях. Однако некоторые процессы, такие как прокатка, могут придавать анизотропию, так что свойства меняются в зависимости от направления. Напряженно-деформированное поведение монолитных металлов обычно упругопластическое. Большинство конструкционных металлов обладают значительной пластичностью и вязкостью разрушения.

Множество разнообразных MMC имеют резко различающиеся свойства. Факторы, влияющие на их характеристики, включают:

- Свойства, форма и геометрическое расположение арматуры

- Объемная доля армирования

- Свойства матрицы, включая эффекты пористости

- Свойства границ раздела арматура и матрица

- Остаточные напряжения, возникающие в результате термической и механической истории композита

- Возможная деградация арматуры в результате химических реакций при высоких температурах, а также механическое повреждение в результате обработки, удара и т. д.

ММС, армированные частицами, как и монолитные металлы, имеют тенденцию быть изотропными. Однако присутствие хрупкой арматуры и, возможно, оксидов металлов имеет тенденцию к снижению их пластичности и вязкости разрушения. Продолжение разработки может уменьшить некоторые из этих недостатков.

Свойства материалов, армированных усами, сильно зависят от их ориентации. Случайно ориентированные усы образуют изотропный материал. Однако такие процессы, как экструзия, могут ориентировать нитевидные кристаллы, что приводит к анизотропным свойствам.Усы также снижают пластичность и вязкость разрушения.

ММС, армированные выровненными волокнами, обладают анизотропными свойствами. Они прочнее и жестче в направлении волокон, чем перпендикулярно им. Однако поперечная прочность и жесткость однонаправленных MMC (материалов, у которых все волокна ориентированы параллельно одной оси) часто достаточно велики для использования в таких компонентах, как ребра жесткости и распорки. Это одно из основных преимуществ MMC перед PMC, которые редко можно использовать без поперечного армирования.

Поскольку модуль и прочность металлических матриц значительны по сравнению с большинством армирующих волокон, их вклад в поведение композита важен. Кривые напряжения-деформации для MMC часто показывают значительную нелинейность, возникающую из-за текучести матрицы.

Еще одним фактором, который существенно влияет на поведение армированных волокном металлов, является часто большая разница в коэффициенте расширения между двумя составляющими. Это может вызвать большие остаточные напряжения в композитах, когда они подвергаются значительным изменениям температуры.Фактически, во время охлаждения от температуры обработки термические напряжения матрицы часто бывают достаточно серьезными, чтобы вызвать текучесть. Большие остаточные напряжения также могут возникать при механической нагрузке.

Хотя волокнистые MMC могут иметь кривые напряжения-деформации, демонстрирующие некоторую нелинейность, они, как и PMC, по существу являются хрупкими материалами. В отсутствие пластичности для снижения концентраций напряжений конструкция соединения становится критически важным фактором при проектировании. Были разработаны многочисленные методы соединения ММС, включая металлургическое и полимерное соединение, а также механические крепления.

Методы изготовления: Методы изготовления являются важной частью процесса проектирования для всех конструкционных материалов, включая MMC. В этой важной области ведется большая работа. Вероятны значительные улучшения в существующих процессах и разработка новых.

Существующие методы можно разделить на две основные категории: первичные и вторичные. Методы первичного изготовления используются для создания MMC из ее компонентов. Полученный материал может иметь форму, близкую к желаемой окончательной конфигурации, или может потребоваться значительная дополнительная обработка, называемая вторичным производством, например формовка, прокатка, металлургическое соединение и механическая обработка.Используемые процессы зависят от типа армирования и матрицы.

Критически важным фактором являются реакции, которые могут происходить между армирующими элементами и матрицами во время первичной и вторичной обработки при высоких температурах, необходимых для плавления и образования металлов. Это накладывает ограничения на типы компонентов, которые могут быть объединены различными процессами. Иногда барьерные покрытия могут быть успешно нанесены на арматуру, что позволяет комбинировать их с матрицами, которые в противном случае были бы слишком реактивными.Например, нанесение покрытия, такого как карбид бора, позволяет использовать борные волокна для усиления титана. Возможные реакции между матрицами и арматурой, даже покрытой, также являются важным критерием при оценке температуры и соответствующей продолжительности времени, которым могут подвергаться MMC в эксплуатации.

Мононити относительно большого диаметра, такие как бор и карбид кремния, были включены в металлические матрицы путем горячего прессования слоя параллельных волокон между фольгами для создания однослойной ленты.В этой операции металл обтекает волокна и происходит диффузионное связывание. Та же процедура может быть использована для производства слоистых материалов с диффузионным соединением со слоями волокон, ориентированными в определенных направлениях, чтобы соответствовать требованиям жесткости и прочности для конкретной конструкции. В некоторых случаях ламинаты производятся путем горячего прессования однослойных лент, что можно рассматривать как вторичную операцию.

Однослойные ленты также производятся путем напыления металлической плазмы на коллимированные волокна с последующим горячим прессованием.Структурные формы могут быть изготовлены путем ползучести и сверхпластического формования ламинатов в штампе. Альтернативный процесс заключается в помещении волокон и несвязанной фольги в матрицу и горячем прессовании сборки.

Боро-алюминиевые стойки, используемые на космическом шаттле, изготовлены из однослойной фольги, обернутой вокруг оправки и горячей изостатически прессованной для диффузионного связывания слоев фольги вместе и в то же время для диффузионного связывания композитного ламината с титановыми концевыми фитингами.

Композиты можно изготавливать путем пропитки жидкого металла в ткань или заранее подготовленную волокнистую конфигурацию, называемую преформой.Часто для удержания волокон на месте используются керамические или органические связующие материалы. Последний сжигается до или во время инфильтрации. Инфильтрация может осуществляться под вакуумом, давлением или и тем, и другим. Пропитка под давлением, которая способствует смачиванию волокон матрицей и снижает пористость, часто называется литьем под давлением.

Литые MMC теперь неизменно предлагают сетчатую или сетчатую форму, улучшенную жесткость и прочность, а также совместимость с традиционными технологиями производства.Кроме того, они неизменно ниже по стоимости, чем те, которые производятся другими способами, доступны от широкого круга производителей и обеспечивают стабильность размеров как больших, так и мелких деталей.

Например, компания Duralcan разработала свою технологию «миксера для мороженого» и средства управления технологическим процессом до такой степени, что она производит до 25 миллионов фунтов в год алюминиевых композитных заготовок. Литье по выплавляемым моделям было модернизировано на Cercast, чтобы отливать заготовки из дюралана в детали сложной формы. Литье под давлением позволяет получать чистые формы с исключительными свойствами в Alcoa, в то время как инфильтрация без давления используется в Lanxide Corp.для изготовления компонентов в форме сетки.

В настоящее время наиболее распространенным методом изготовления композитов графит / алюминий и графит / магний является инфильтрация. Графитовая пряжа сначала пропускается через печь, чтобы сжечь любые нанесенные замасливатели. Затем он проходит процесс CVD, в ходе которого наносится покрытие из титана и бора, которое способствует смачиванию матрицей. Затем он немедленно проходит через ванну или фонтан расплавленного металла, образуя пропитанный пучок волокон, известный как «проволока».«Пластины и другие конструкционные формы производятся в ходе вторичной операции путем помещения проволоки между фольгой и прессования их, как это делается с моноволокнами. Недавние разработки« устойчивых к воздуху »покрытий позволяют использовать другие процессы инфильтрации, такие как литье, что устраняет необходимость для «проволоки» в качестве промежуточного этапа. Другие подходы находятся в стадии разработки.

Особенно важным вторичным методом изготовления композитов с титановой матрицей является сверхпластическое формование / диффузионное соединение (SPF / DB).Чтобы снизить производственные затраты, разрабатываются непрерывные процессы, такие как пултрузия и соединение горячим валком.

Три основных метода используются для изготовления ММС, армированных вискерами и частицами. Два используют порошковые металлы; в другом используется подход с использованием жидких металлов, детали которого являются запатентованными.

Два процесса обработки порошкового металла различаются в первую очередь способом смешивания компонентов. В одном используется шаровая мельница, в другом — жидкость для облегчения перемешивания, которая впоследствии удаляется.Затем смеси подвергают горячему прессованию в заготовки.

Вторичные процессы аналогичны процессам для монолитных металлов, включая прокатку, экструзию, прядение, ковку, деформацию при ползучести и механическую обработку. Последнее создает определенные трудности, потому что подкрепление очень тяжелое.

Композиты с металлической матрицей — Matmatch

Композиты с металлической матрицей (MMC) — это класс материалов, состоящих из металла, сплавленного с другим веществом. Эти два компонента находятся в разных фазах, которые физически и химически различны [1].Основной материал представляет собой металлическую матрицу, а другое вещество выглядит как волокна или частицы, которые работают как армирующий материал.

Как и в случае с большинством композитов с металлической матрицей, целью производства такого материала является улучшение существующих свойств металлической матрицы путем добавления дополнительных свойств, которые обеспечивает армирование.

Свойства композитов с металлической матрицей Высокая прочностьОдной из наиболее распространенных особенностей композиционных материалов с металлической матрицей является повышенная прочность и жесткость [2].Благодаря высокому соотношению прочности и веса этот материал может использоваться в самых разных областях.

Это очевидно при растяжении или сжатии, поскольку большинство композитов с металлической матрицей обладают высокой механической прочностью.

Высокая термостойкостьНекоторые композиты имеют более высокое сопротивление ползучести, чем их аналоги из чистого металла. Это снижает риск коробления или деформации материала, особенно при сварке или растяжении при высокой температуре.Композиты с металлической матрицей лучше всего работают в отраслях с высоким риском усталости при ползучести или резких перепадов температуры.

Кроме того, эти материалы имеют более низкий коэффициент теплового расширения, что является хорошим предзнаменованием для применений, требующих целостности материала при чрезвычайно высоких температурах.

Другая уникальная недвижимостьКаждый композит имеет свой собственный уникальный набор свойств в зависимости от состава и ориентации металла и армирующего материала.Некоторые из этих свойств включают следующее:

- Огнестойкость

- Невозможность впитывать влагу

- Радиационная стойкость

- Повышенная износостойкость

По мере того, как все больше производителей производят больше материалов такого типа, список композитов с металлической матрицей может время от времени меняться. Однако большинство композитов, доступных на рынке, обычно классифицируются следующим образом:

Алюминий MMCВ этих композитах в качестве матрицы основного металла используется алюминий.Примеры включают SupremEX® 620XF T5 Precision Extrusion (6061B), алюминиево-графитовый композит и алюминиево-бериллиевые композиты, такие как AlBeMet® AM162 HIP.

Магний MMCМагний — еще один отличный матричный материал для композитов. Некоторые продукты в этой категории включают карбид магния-кремния (Mg-SiC), оксид магния-алюминия (Mg-Al2O3) и карбид магния-титана (Mg-TiC).

Титан MMCЧистый титан сам по себе уже является прочным материалом, но его композитная форма может повысить его превосходную прочность.

Другие MMCДругие менее распространенные, но очень полезные материалы основы матрицы, используемые для композитов, включают медь, кобальт, никель или комбинацию металлов. Между тем, наиболее распространенными армирующими материалами являются углеродное волокно, карбид кремния, оксид алюминия и бор.

Производство и обработкаКомпозиты с металлической матрицей можно обрабатывать разными способами в соответствии с одной из следующих процедур [3]:

Обработка твердого телаКак следует из этого термина, обработка в твердом состоянии включает смешивание матрицы и армирующего материала в их соответствующих твердых формах.Это может быть выполнено посредством физического осаждения из паровой фазы, диффузионного связывания или смешивания порошков.

При смешивании порошковиспользуется порошкообразный матричный материал в сочетании со связующим веществом в растворителе Стоддарда. После сушки и прокатки полученный порошковый лист попеременно укладывается армирующими волокнами. Слои ткани нагреваются в вакууме и подвергаются горячему прессованию [4].

Обработка жидкого состоянияЭтот тип производства включает объединение армирующего материала с жидким металлом и предоставление смеси остыть и затвердеть.Это может быть осуществлено путем литья с перемешиванием, литья под давлением, инфильтрации или разложения распылением.

В последнем случае жидкий металл напыляют на армирующий материал в виде частиц или коротких волокон.

Обработка на местеПри таком способе обработки армирующий материал образуется в результате химических реакций внутри матрицы. В результате получается композитная смесь из чистого металла с сильными связующими силами дисперсии матрицы.

Когда формируется композитный материал, он может подпадать под любую из этих ориентаций: армирование частицами, армирование нитями и армирование листом.Различия видны в способе встраивания армирующего материала в металлическую матрицу.

Применение композитов с металлической матрицей Аэрокосмическая и авиационная промышленностьКомпозитные материалы с металлической матрицей хорошо подходят для использования в качестве компонентов систем трансмиссии, коробок передач, деталей и принадлежностей двигателей, а также других внутренних элементов.

СпортПревосходное соотношение прочности и веса большинства композитов с металлической матрицей делает этот материал подходящим для теннисных ракеток, велосипедных рам и других видов спорта, требующих скорости и силы.

Применение в автомобильной промышленностиАвтомобили и автоспорт используют композиты с металлической матрицей для деталей двигателя и кузова из-за легкости материала.

[1] Чавла Н. и Чавла К. К. (2006) Матричные материалы. В композитах с металлической матрицей . Springer Science & Business Media.

[2] (без даты) Композиты с металлической матрицей. Школа материаловедения и инженерии UNSW. Получено с: http: // www.Materials.unsw.edu.au/tutorials/online-tutorials/7-metal-matrix-composites

[3] Трин, С. Н., Састри, С. (2016) Обработка и свойства композитов с металлической матрицей. Независимое исследование в области машиностроения и материаловедения . Документ 10.

[4] Стивенс, Дж. Р. (1987) Высокотемпературные композиты с металлической матрицей для будущих аэрокосмических систем. Технический меморандум НАСА 100212.

Композиты по сравнению с другими материалами в промышленных приложениях

Композиты по сравнению сДругие материалы в промышленности — Откройте для себя композиты- Коррозионная стойкость : Возможно, наиболее ценным свойством композитов для промышленного применения является их способность выдерживать суровые погодные условия и широкий диапазон температур. Хотя сталь легко ржавеет и часто покрывается цинком, композиты обладают естественными антикоррозийными свойствами.

- Собственная долговечность : Имеются примеры использования стекловолоконных воздуховодов на химических заводах более двадцати пяти лет, работающих в суровых химических условиях 24 часа в сутки, семь дней в неделю.

- Легкий : Композиты могут обеспечить большую прочность на единицу веса, чем большинство металлов. В случае стали это сравнение является резким, поскольку кубический фут литой стали весит приблизительно 490 фунтов. Композиты могут быть до 70 процентов легче стали.

- Высокая прочность : Композиты могут быть разработаны для обеспечения широкого диапазона механических свойств, включая прочность на растяжение, изгиб, ударную вязкость и прочность на сжатие. Композиты FRP не изотропны, но анизотропны, что позволяет проектировщику / изготовителю проектировать ламинат с ориентированным армированием, чтобы обеспечить прочность в определенных областях или направлении, как того требует конечное применение.

- Объединение деталей : Одна составная деталь может заменить несколько стальных деталей, сокращая затраты, время сборки и обслуживания.

- Коррозионная стойкость : Как указано выше, это основное преимущество композитов для промышленного применения. Алюминий просто не может сравниться с естественной устойчивостью к коррозии композитов.

- Легкий : Хотя алюминий является более легким вариантом среди металлов, композиты неизменно легче алюминия, не теряя при этом ни одного из своих свойств высокой прочности.

- Высокая прочность : Композиты могут быть разработаны для обеспечения широкого диапазона механических свойств, включая прочность на растяжение, изгиб, удар и сжатие. Композиты FRP не изотропны, но анизотропны, что позволяет проектировщику / изготовителю проектировать ламинат с ориентированным армированием, чтобы обеспечить прочность в определенных областях или направлении, как того требует конечное применение.

- Гибкость конструкции : В отличие от алюминия, композитным материалам можно придать практически любую форму.

- Объединение деталей : Одна составная деталь может покрывать несколько алюминиевых деталей, что сокращает затраты на предварительную сборку и внутреннее обслуживание.

Процессы изготовления и механическая характеристика

В этой статье представлен обзор исследований процессов производства и определения механических характеристик композитов с алюминиевой матрицей (AMC), которые нашли применение в структурной, электрической, термической, трибологической и экологической областях.Подробный обзор литературы проводится по различным типам процессов изготовления, влиянию отдельного армирования и множественного армирования, его процентному содержанию, размеру, температуре, времени обработки, смачиваемости и термообработке на механические характеристики AMC, включая различные области применения продукта. Здесь изложены различные модели и методы, предлагаемые для выражения механических характеристик AMC. Заключительные замечания касаются будущей работы, необходимой для AMC.

4 Механические характеристики

Механические свойства очень важны для любого материала при приложении нагрузки, которые определяют полезность материала для конкретного применения продукта [54]. Прочность на растяжение и сжатие — это максимальные напряжения, достигаемые перед разрушением при растягивающей и сжимающей нагрузке, соответственно. Сопротивление деформации — это модуль (модуль упругости), а прочность на изгиб можно рассчитать исходя из максимальной нагрузки до разрушения при изгибной нагрузке.Твердость известна как сопротивление пластической деформации, обычно в результате вдавливания, резки или истирания [55], [56]. Механические свойства AMC во многом определяются свойствами матрицы, армирования и границы раздела арматура / металл [57].

Влияние различного армирования, его процентное содержание, размер, температура, время обработки, смачиваемость, процесс изготовления и термообработка (HT) имеют большое значение для определения механических свойств AMC. Настоящий обзор посвящен изучению механических характеристик композита на основе алюминия с индивидуальным и множественным армированием.

4.1 Композит с алюминиевой матрицей для индивидуального армирования

Общие механические свойства AMC повышаются, когда высокопрочные керамические частицы добавляются к пластичному алюминию. Когда только керамические частицы армируются алюминием, получается индивидуальный армированный AMC. Механические характеристики отдельных армированных частицами AMC перечислены в таблице 1. За счет увеличения процента армирования в AMC ограничивается деформация материала матрицы.Следовательно, механические свойства, за исключением ударной вязкости, были улучшены с увеличением объема / мас.% Армирования [58], [79].

Таблица 1:Механические характеристики отдельных АМС, армированных частицами.

| Стар. | Процесс изготовления | Тип алюминия | Усиливающий элемент | Термическая обработка (HT) | Результаты | Арт. | ||

|---|---|---|---|---|---|---|---|---|

| Тип | % | Размер частиц (мкм) | ||||||

| 1 | SC, CC и SQ | A356 | FA p | 5, 15 вес. | 13 | T6 | Прочность на сжатие AMC, обработанных SQ, была лучше, чем у матрицы | [22] |

| 2 | EMS | A359 | Al 2 O 3 полюса | 2, 4, 6, 8 вес. | 30 | – | Для 8 мас.% Al 2 O 3p -армированных АМС прочность на разрыв на 45% выше, а твердость на 58% выше, чем у Al | [27] |

| 3 | ARB | Al 1050 | Al 2 O 3 полюса | 1, 2, 3 т. | 0,47 | – | Предел прочности на разрыв AMC увеличился с циклами ARB | [44] |

| 4 | SC и PM | A356 | MgO p | 1.5,2,5, 5 об. | 70 нм (размер нано) | – | AMC, обработанные SC, имеют лучшее повышение твердости и прочности на сжатие, чем метод PM | [49] |

| 5 | Расширенный SC | Al 6061 | TiC стр. | 3, 4, 5, 6, 7 об. | – | – | UTS значительно улучшился при сохранении относительного удлинения | [50] |

| 6 | SC | Al 6061 | SiC стр. | 2, 4, 6 вес. | 150 | – | UTS и твердость AMC были увеличены с увеличением процента SiCp, но пластичность уменьшилась | [58] |

| 7 | PM | Al | SiC стр. | 4,09, 7,5, 12,5, 17,5, 20,91 об. | 68, 86, 112, 138, 156 | – | Т. фракция была наиболее доминирующим фактором для твердости AMC | [59] |

| 8 | SC | Al 2024 | Al 2 O 3 полюса | 10,20,30 мас. | 16, 32, 66 | – | Среди всех AMC, 16 мкм Al 2 O 3p имеет максимальную твердость и предел прочности на разрыв | [60] |

| 9 | SC | Al 6061 и Al 2618 | SiC p и Al 2 O 3p | 20% | 11 для SiC p и 21 для Al 2 O 3p | T6 | 20% Al 2 O 3P с 2618 Al имеет лучшую прочность на разрыв, чем 20% Al 2 O 3P с 6061 Al при температуре от 300 ° C до 350 ° C | [61] |

| 10 | CC | Al 7005, Al 6061 | Al 2 O 3 полюса | 10, 20 об. | – | T6 | Предел прочности на разрыв снизился, а пластичность значительно увеличилась при 250 ° C | [62] |

| 11 | SC | А 356 | Al 2 O 3 полюса | 1,5 об. | 20 нм | T6 | Перемешивание в течение 4 минут обеспечивает максимальную твердость и прочность на сжатие, чем 8, 12 и 16 минут. | [63] |

| 12 | PM | Al | Al 2 O 3 полюса | 5 вес. | 165 | – | Микротвердость увеличивается со временем измельчения | [64] |

| 13 | PM | Al 6061 | MoSi 2 | 15 об. | <3 и 10–45 | Раствор термообработанный | UTS с улучшенным временем фрезерования без потери пластичности | [65] |

| 14 | Спекание без давления | Al 6061 | SiC стр. | 10 вес. | 23 или 7 | Раствор обработанный, закаленный и выдержанный | AMC, армированные 7 мкм SiC p , имеют лучшую прочность, чем размер 23 мкм | [66] |

| 15 | SC | AlSi5 | SiC стр. | 9, 13, 17, 22, 26 об. | 15–30 | – | Процесс экструзии улучшил предел текучести и предел прочности при растяжении примерно на 40% | [67] |

| 16 | Горячая изоста.Нажмите. | Al 2124 | SiC стр. | 26 об. | 3 | Т4 | Обработка Т4, выполненная после ковки, подходила для улучшения свойств | [68] |

| 17 | Процесс расплавленного металла | AA 2618 | Al 2 O 3 полюса | 20 об. | – | T6 | Ковка с улучшенным пределом прочности и твердостью AMC как при комнатной, так и при высокой температуре | [69] |

| 18 | PM | 7034 | SiC стр. | 15 об. | – | Раствор обработанный, закаленный и выдержанный | Модуль и прочность AMC уменьшаются с повышением температуры испытания | [70] |

| 19 | SC | Al 6061 | SiC стр. | 15 об. | 23 | Раствор обработанный, закаленный и выдержанный | Взаимодействие параметра термообработки имеет большее влияние, чем влияние отдельного параметра | [71] |

| 20 | SC | LM6 | SiO 2p | 5, 10, 15, 20, 25, 30 об. | 65 | – | Прочность на сжатие SiO 2p была более эффективной, чем прочность на разрыв AMC | [72] |

| 21 | SC | 7075 | B 4 C p | 5, 10, 15, 20 об. | 16–20 | T6 | Пределы прочности на растяжение, сжатие, твердость и прочность на изгиб увеличены с B 4 C p | [73] |

| 22 | PM | Al | Si 3 N 4 пол. | 5, 10, 15 вес. | 0,1–0,3 | – | 10% масс. Si 3 N 4p улучшил поперечную прочность на разрыв, плотность и твердость, чем 5% и 15% масс. | [74] |

| 23 | PI | Al-4,5% Mg | БН п | 5, 7,5 об. | 8 | Раствор лечить. | Предел прочности на разрыв увеличен за счет образования AlN и измельчения зерна | [75] |

| 24 | SC | AA 2024 | B 4 C p | 3, 5, 7, 10 об. | 29, 71 | – | Более грубый B 4 C p диспергированный более равномерно, чем более мелкий B 4 C p | [76] |

| 25 | Процесс расплавленного металла | Al 6061 | Al 2 O 3 полюса | 10, 20 об. | – | T6 | Относительное удлинение увеличилось, а предел прочности снизился при повышении температуры с 20 ° C до 250 ° C | [77] |

| 26 | SC | AlSi10Mg | RHA стр. | 3, 6, 9, 12 вес. | 50–75 | – | Прочность на растяжение, сжатие и твердость AMC, улучшенных с помощью RHA p | [78] |

Влияние размера частиц матрицы (Al), об. фракция и размер частиц (SiC p ) на твердость AMC изучались с использованием метода центрального композитного дизайна (CCD). Меньший размер частиц Al и больший размер SiC p увеличивают твердость AMC [59].Кок [60] изготовил АМС с помощью вихревого метода с последующим приложением давления. Прочность на разрыв и твердость AMC увеличивались с уменьшением размера Al 2 O 3p . Более крупные частицы были диспергированы более равномерно, в то время как мелкие частицы Al 2 O 3p агломерировались в матричном материале.

Vedani et al. [61] оценили предел прочности при растяжении АМС, армированных SiC p и Al 2 O 3p , в диапазоне температур 300–500 ° C.Они обнаружили, что 20% SiC p с 2618 Al имеет более высокий предел прочности на разрыв, чем 20% Al 2 O 3p с 2618 Al. Пластичность значительно улучшилась при высоких температурах, особенно при армировании мелкими частицами, и 20% Al 2 O 3p с 2618 Al имеет более высокий предел прочности, чем 20% Al 2 O 3p с 6061 Al в пределах 300–350 ° C, что указывает на то, что выбор сплава матрицы играет решающую роль для улучшения механических свойств.

Ceschini et al. [62] обнаружили свойства при растяжении Al 2 O 3p , армированного на 6061 и 7005 Al при температурах окружающей среды, 100 ° C, 150 ° C и 250 ° C. Температура до 100 ° C не оказала заметного влияния на предел прочности и пластичность. Прочность на растяжение снизилась, а пластичность заметно увеличилась при 250 ° C. Шпинели MgAl 2 O 4 , присутствующие в композитах, могут способствовать зарождению пустот на границе раздела. Следовательно, это привело к межфазной декогезии на границе раздела и, кроме того, к разрушению композита.При более высокой температуре матрица становится мягче, в результате чего арматура легко отделяется от матрицы.

Nano Al 2 O 3p -армированные AMC были изготовлены методом SC путем изменения времени перемешивания. Было замечено, что 4 мин перемешивания лучше, чем 8, 12 и 16 мин. Кроме того, металлические порошки Cu и Al были измельчены независимо с нано-Al 2 O 3p -армированными AMC. Было обнаружено, что добавка Cu лучше, чем добавка Al, поскольку Cu обеспечивает лучший упрочняющий эффект, а также лучшее распределение Al 2 O 3p в AMC [63].

Зебарджад и Саджади [64] изучали влияние времени измельчения, варьирующегося от 20, 30, 75, 150, 270, 330, 450, 600 до 900 минут, на АМС, усиленных Al 2 O 3p . Было обнаружено, что измельченные AMC сложнее по сравнению с AMC без измельчения. Однако твердость обоих типов снижалась с повышением температуры. AMC, усиленные MoSi 2p , были произведены Corrochano et al. [65] с использованием PM. Шаровая мельница уменьшила размер MoSi 2p и размер зерна матрицы, что привело к улучшенному UTS с временем измельчения без потери пластичности AMC.

Смачиваемость — это способность жидкости растекаться по твердой поверхности [9]. Смачиваемость арматуры в расплаве снижается с увеличением размера арматуры; следовательно, качество AMC ухудшается. Mazaheri et al. [80] улучшили смачиваемость, придав HT B 4 C p путем нагревания при 800 ° C в течение 1 ч, а также добавив флюс Na 3 AlF 6 в расплав.

Лай и Чанг [81] сообщили, что SiC p реагирует с Al при повышенной температуре, как показано в уравнении (8).Образующийся хрупкий карбид алюминия имеет тенденцию ослаблять межфазную связь между матрицей и арматурой. Таким образом, небольшое количество SiC p расходуется из-за описанной реакции, что снижает фактическое количество добавленного SiC p . Кроме того, кремний приводит к неоднородному распределению арматуры в матрице. Следовательно, качество AMC ухудшается.

(8) 4 Al + SiC → Al 4 C 3 + 3 Si

Рамеш и др.[82] нанесли покрытие Ni-P химическим способом на SiC p, , которое устраняет вышеупомянутую нежелательную межфазную реакцию. Металлическое покрытие на керамических частицах увеличивает поверхностную энергию керамических частиц, что улучшает смачиваемость, создавая лучшую поверхность контакта металла с металлом, несмотря на то, что металл смешивается с керамикой [31]. Дэвидсон и Регенер [66] изучали предел прочности при растяжении SiC p с алюминиевой матрицей и без него. Они наблюдали декогезию между частицами и матрицей в случае армированного частицами композита без покрытия.Ли и др. [83] наблюдали повышение предела прочности на разрыв для Bi 2 O 3 , нанесенного на АМС, усиленные боратом алюминия. TiB 2p с покрытием B 4 C p -армированные AMC показали лучшую прочность на разрыв и твердость, чем AMC без покрытия [84].

Электролизер с никелевым покрытием Si 3 N 4p -армированные AMC были изготовлены Рамешем и др. [85] через SC. Они сообщили, что в межфазной области не было никакой реакции во время изготовления AMC.Следовательно, наблюдалась хорошая межфазная связь между матрицей и арматурой. Значение UTS было увеличено до 99% для Si 3 N 4p , армированных Si 3 N с покрытием Ni-P, до 99% по сравнению с матрицей.

Вторичные процессы, такие как экструзия, прокатка и ковка, также выполняются на AMC для улучшения механических свойств. Процессы экструзии уменьшают размер армирующих частиц. Кроме того, за счет уменьшения пластической деформации и тенденции к вытягиванию арматуры из матрицы свойства композита могут быть улучшены [82].Cöcen и Önel сообщили, что экструдированные образцы обладают превосходной прочностью и пластичностью по сравнению с литыми образцами. В литых образцах прочность на разрыв АМС увеличивается до 17 об.% SiC p , а после этого при дальнейшем добавлении снижается, а прочность на разрыв АМС повышается до 26 об.% SiC p для экструдированных АМС. Важным выводом в этой статье является то, что процесс экструзии более продуктивен в матрице с более высоким процентом армирования для улучшения свойств [67].