Магнитная масса для сварки: Магнитная масса или магнитная клемма заземления для сварки — что это такое?

|

Данное магнитное приспособление имеет множество названий, такие как: магнитная масса, магнитная клемма заземления, магнитный зажим, магнитный держатель массы, магнитный сварочный контакт или магнитный контакт массы, но смысл всегда остается один: быстрота, удобство и надежность! В данной статье мы рассмотрим основные преимущества и недостатки данного магнитного приспособления, способы его применения и обоснование покупки — стоит ли оно потраченных Вами денег? |

|

| Что такое магнитная масса или магнитная клемма заземления для сварки? | |

|

Магнитная клемма заземления — это приспособление, которое устанавливается на свариваемую поверхность и предназначено для создания гарантированного электрического соединения одного из сварочных электродов с рабочей поверхностью металлической заготовки. Данное магнитное приспособление, в последнее время, набирает популярность среди начинающих и профессиональных сварщиков в связи с удобством и быстротой его применения. |

|

| Конструкция. | |

|

Данное приспособление состоит из магнита (отключаемого или не отключаемого) и электрического контакта с болтовым соединением для крепления подводящего кабеля. |

|

| Виды. | |

|

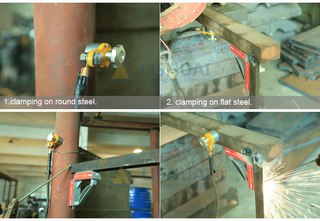

Магнитная масса с не отключаемым магнитом круглой формы с ручкой и подпружиненным контактом. |

|

Самое простое и бюджетное магнитное приспособление. Конструкция состоит из следующих основных элементов:

|

|

|

Магнитный контакт сварочного провода с не отключаемым магнитом в виде усеченного угольника. |

|

|

|

|

|

Данное приспособление так же имеет комплектующие для создания гарантированного электрического соединения и ручку для отрыва приспособления от рабочей поверхности. Дополнительной функцией данной магнитной клеммы является фиксация плоских и круглых заготовок под углами 90° или 45°. |

|

|

Основные преимущества приспособлений с не отключаемыми магнитами. Низкая цена. Легко крепится на плоской металлической поверхности. Установка магнитной клеммы происходит за считанные секунды, что немаловажно при оперативных сварочных работах. |

|

|

|

|

|

Требуют очистки магнита от металлической стружки и шлака, которые нарушают электрический контакт сварочной цепи, что ведет к нарушениям в технологии сварки и локальному перегреву магнита, что может привести к его полному или частичному размагничиванию и выходу из строя. Требуется значительное усилие для отрыва магнита от рабочей поверхности, что приводит к дополнительным физическим нагрузкам сварщика. |

|

| Магнитная масса с отключаемым магнитом и корпусом круглой формы. | |

|

Конструкция состоит из следующих основных элементов:

Магнитная масса с отключаемым магнитом и корпусом квадратной формы. | |

|

Данное приспособление аналогично имеет омедненный болт с гайкой для создания гарантированного электрического соединения и ручку выключения и включения магнита. Дополнительной функцией данной магнитной клеммы является фиксация заготовок под углом 90°. Основные преимущества приспособлений с отключаемыми магнитами: |

|

|

Простая и удобная конструкция без механически движущихся частей, что значительно увеличивает срок эксплуатации. Легко крепится на любой металлической поверхности вне зависимости от формы и размера. Установка магнитной клеммы происходит за считанные секунды, что немаловажно при оперативных сварочных работах. Возможность установки в труднодоступных местах. Не требует дополнительных физических усилий для отрыва магнита от рабочей поверхности. |

|

|

Основные недостатки приспособлений с отключаемыми магнитами:

|

|

| На что следует обратить внимание при выборе магнитной массы? | |

|

При значительной интенсивности ведения сварочных работ покупка данного приспособления весьма желательна. При выборе модели стоит обратить внимание на вид применяемого магнита: отключаемый или не отключаемый и силы рабочего тока. Рабочий ток приспособления должен превышать номинальный ток используемого сварочного аппарата. Выбрав в качестве магнитной массы приспособление с отключаемым магнитом, Вы уже точно не пожалеете по поводу данной покупки! |

|

| Что такое отключаемый магнит? Читать далее… | |

Как сделать магнитную массу для сварочного аппарата из старого динамика

Одним из удобных приспособлений, посредством которого сварка крепится на рабочей поверхности, является магнитная масса. Ее можно изготовить самостоятельно из обычного динамика.

Ее можно изготовить самостоятельно из обычного динамика.

Процесс изготовления начинается с подготовки. Для работы необходимо подготовить такие материалы:

- Магнит. С его помощью масса будет надежно крепиться на свариваемой детали. Нет необходимости покупать магнит. Можно использовать магнит из старого автомобильного динамика.

- Шайбы (2 шт.). Их диаметр должен соответствовать размеру магнита. Некоторые мастера практикуют изготовление шайб из листа металла.

- Гайка, болт. Посредством них кабель аппарата ля сварки надежно крепится.

Кроме материалов для работы также понадобятся такие инструменты: дрель, напильник (наждачка) и сварочный аппарат.

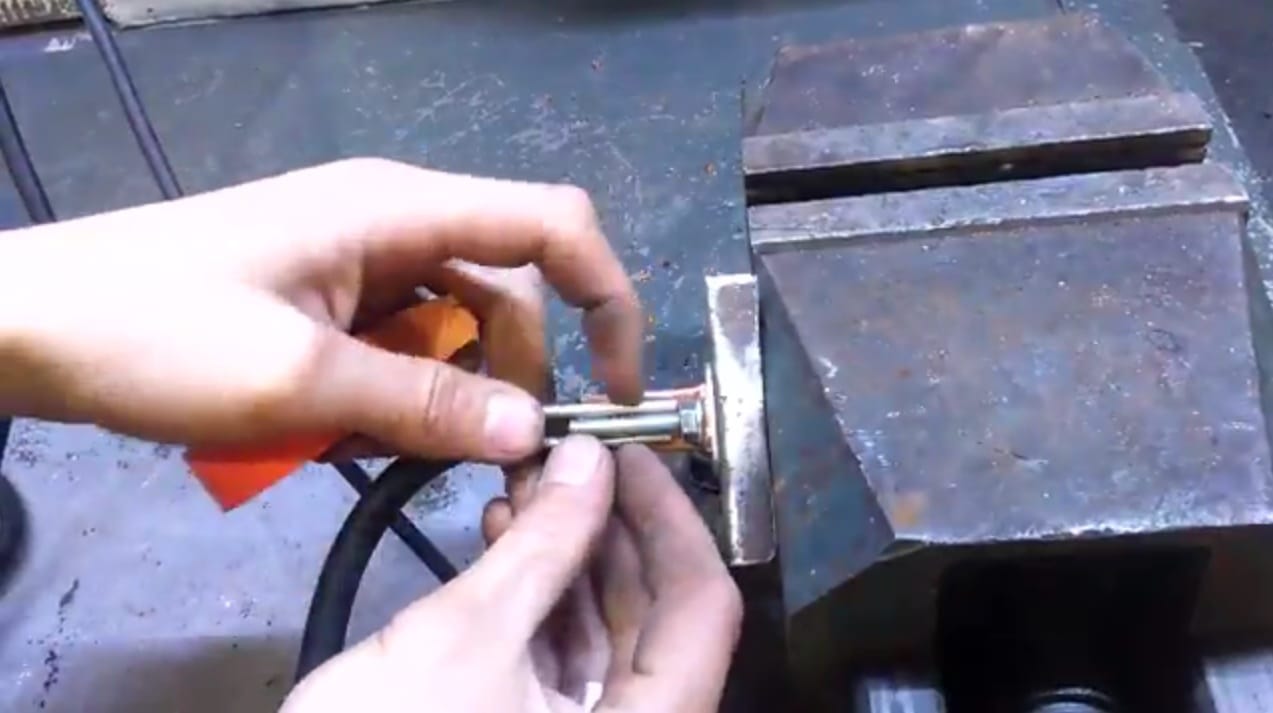

Как сделать магнитную массу из старого динамикаРабота проводится в несколько этапов, соблюдение очередности которых обязательно. Например:

- В одной из шайб высверлить отверстие. Его диаметр должен совпадать с диаметром шляпки у болта.

- Уменьшить размер верхней части болта. Он должен быть таким же, как толщина нижней части шайбы.

- Соединить в цельную конструкцию шайбу и болт. Для этого можно использовать метод сварки.

- При помощи напильника или наждачной бумаги зачистить места сварки. Полученная конструкция имеет вид гриба, ножка которого имеет резьбу.

- Надеть магнит на болт.

- Вторую шайбу поставить в верхней части магнита.

- Один конец кабеля закрепить на штоке с резьбой.

- Готовая конструкция затягивается при помощи шайки. Это обеспечит ее прочность и удобство выполнения сварочных работ.

Популярность такой простой конструкции у мастеров обусловлена положительными характеристиками, присущими ей. Среди наиболее значимых можно назвать такие:

- легко крепится на рабочей поверхности;

- имеет простую конструкцию, не содержит в своем составе пружины, что способствует длительному сроку ее эксплуатации;

- способно выдерживать перепады электрической энергии и высокие температуры;

- обладает большой площадью контакта со сварочной деталью, что гарантирует надежность магнитной массы.

Благодаря этому мастер не отвлекается на регулировку зажима, сосредоточившись на рабочем процессе сварки;

Благодаря этому мастер не отвлекается на регулировку зажима, сосредоточившись на рабочем процессе сварки; - может быть использована для крепления в труднодоступных местах.

Среди недостатков конструкции можно выделить то, что ее сложно закрепить на деталях небольшого размера либо сечения, арматуре или прутьях. При работе с деталями, выполненных из цветметов, магнитная масса не может быть использована (она не магнитится к рабочей поверхности).

Хотелось бы обратить внимание на то, что перед использованием магнитной массы, рабочую поверхность следует предварительно подготовить: очистить ее от пыли и посторонних частиц. Крепление этого вида нуждается в периодической очистке от стружки.

При помощи простых материалов и инструментов можно выполнить магнитную массу для сварки, которая способна облегчить рабочий процесс, а также сэкономить средства на приобретении готового крепления в магазине. Простота процесса изготовления позволяет изготовить конструкцию не только опытным мастерам, но и новичкам.

Что такое магнитная масса для сварочного аппарата? Как сделать магнитную массу для сварки Как сделать массу на сварку своими руками.

Людям, занимающимся электродуговой сваркой, знакомо чувство раздражения и досады, возникающее при неожиданном прерывании работы из-за того, что кабель массы сварочного аппарата вдруг перестает контактировать с обрабатываемой деталью. Традиционно для его крепления применяются пружинные «крокодилы», хватка которых при частом использовании ослабевает.

Кроме того, случаются ситуации, когда такой зажим прицепить к обрабатываемой детали просто невозможно. Альтернативой зажиму-крокодилу является магнитное приспособление для крепления кабеля массы, сделать которое можно из старого динамика от магнитолы.

Динамик необходим большого диаметра. Необязательно для его извлечения разукомплектовывать рабочую магнитолу, при желании отыскать такой можно на ближайшей автосвалке.

Как сделать магнитную массу для сварки

Изготовить магнитное крепление провода массы сварочного аппарата из него совсем несложно. Для этого:

1. Выкручивают винт крепления магнита, расположенный с тыльной стороны динамика.

2. Отделяют магнит от конструкции, просто подцепив его отверткой.

3. Шлифуют поверхность магнита до гладкого состояния при помощи болгарки, снабженной лепестковым диском.

4. Разбирают стандартный пружинный зажим кабеля массы сварочного аппарата и освобождают из неё конец провода.

5. Подбирают болтик, подходящий по диаметру отверстию леммы кабеля.

6. Вставляют болт в отверстие магнита.

7. Собирают приспособление полностью.

В результате получается удобное магнитное крепление кабеля массы, имеющее большую площадь и, поэтому обеспечивающее достаточную силу его прижима к поверхности обрабатываемой детали.

При работе сварочного аппарата магнит такого приспособления и кабель массы не нагреваются, при умеренном использовании магнитная масса может прослужить достаточно долго.

Часто дополнительные приспособления к сварочному аппарату либо плохого качества и ломаются, либо же могут отсутствовать вообще. Магнитная масса для сварки — это удобное приспособление, позволяющее закрепить ее на свариваемых деталях, и хорошая альтернатива стандартным прищепкам.

Из чего состоит такой контакт, какие положительные качества у него имеются и как его изготовить самостоятельно. Об этом дальше в статье.

Обычно сварочные аппараты комплектуются кабелем массы с держателем зажимного типа. С первого взгляда, это удобно, такое приспособление можно надежно закрепить к практически любой поверхности (листы, металлопрокат и прочие).

Но бывают ситуации, когда нет возможности установить такую массу на заготовку или, еще чаще, она перегорает.

В чем его преимущества перед стандартным зажимом-прищепкой?

- Это возможность закрепить контакт практически на любые поверхности без особых хлопот.

- Простая конструкция практически вечна в использовании, не сломается, так как нет никаких пружинок и механизмов.

- Такая масса отлично выдерживает перепады напряжения и нагрузку, вследствие чего не перегорает.

- Большая площадь контакта обеспечивает надежное замыкание.

Но есть и свои недостатки у такого вида крепления контактов. Главный недостаток — это то, что магнитная масса для сварки будет плохо устанавливаться на маленькие по площади детали, например, пруток или арматуру. Вторым отрицательным свойством будет невозможность закрепления на свариваемые части из цветных металлов: алюминия, меди и прочих. Также со временем магнит будет загрязняться металлической стружкой и его периодически нужно очищать.

Без учета двух последних факторов, это довольно удобное приспособление, которое можно даже изготовить своими руками без лишних затрат.

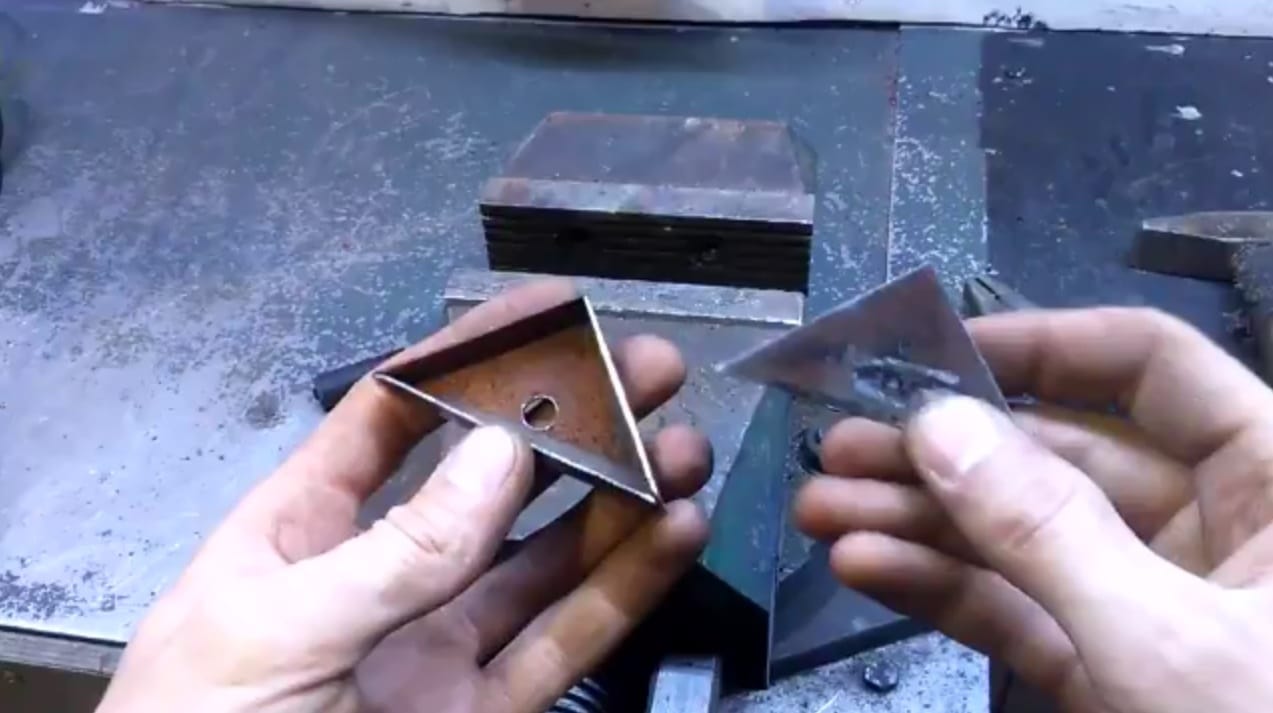

Само устройство состоит из двух частей.

- Контакт. Это точка, где к держателю закрепляется кабель массы.

- Магнит. Может быть разнообразных форм и размеров.

Эти две части соединяются между собой креплением. Вес магнитная масса для сварки будет иметь в зависимости от размеров. Например, магнитная клемма для сварки от компании ESAB весит около 850 грамм.

Главное в такой конструкции — простота, за счет которой обеспечивается надежность функционирования и бесперебойная работа.

Самостоятельное изготовление

Конечно, такой крепеж сварочной массы можно просто приобрести. Производители, которые изготавливают сварочное оборудование, выпускают и дополнительные приспособления в виде креплений. Но это лишние финансовые потери, такой контакт можно изготовить самостоятельно.

Изготовление магнитного контакта для своими руками довольно простое. Понадобится минимум инструментов, а детали могут быть под рукой.

Понадобится минимум инструментов, а детали могут быть под рукой.

- Во-первых, магнит. Это главная деталь всего устройства, которая обеспечит надежность крепления. Чаще всего можно увидеть самоделки, сделанные из магнита от автомобильных динамиков.

- Во-вторых, две шайбы по размеру магнита. Если использовать автомобильный динамик, то на одну из шайб можно наварить болт для дальнейшей сборки.

- В третьих, болт и гайка для зажима кабеля.

Сборку всей системы проводят таким образом:

- Шайбы можно изготовить из листового металла, по размеру магнита. Если это динамик, то он обычно имеет круглую форму. Соответственно и шайбы должны быть такими же.

- У нижней (та, что будет служить непосредственно контактом) сверлят отверстие по диаметру шляпки болта.

- Саму верхушку болта нужно сточить до толщины шайбы.

- Теперь эту конструкцию сваривают и зачищают. Должна получиться деталь в виде гриба с ножкой из резьбы.

- Магнит надевают на болт, а сверху — вторую шайбу.

- Теперь на шток с резьбой крепят конец кабеля массы и всю конструкцию стягивают гайкой.

Так с простейшего материала собирается элементарная масса для сварки на магните. Ее бесперебойная работа будет доказательством правильной сборки. Размеры такого контакта будут зависеть от габаритов магнита. Круглые массы заводского изготовления обычно имеют диаметр около 50-60 миллиметров.

Для опытного сварщика, знающего принцип работы массы на сварочном аппарате, изготовить требуемое крепление не составит труда. Самым примитивным контактом может стать закрепленный к кабелю кусок прутка, который закрепляют к заготовке парой точек сварки. Но, конечно, такое приспособление очень неудобно в использовании.

Также можно сделать самостоятельно и магнитный держатель для электродов. Что тоже уже зависит от личных предпочтений в удобстве работы.

Самодельная клемма на магните хороший вариант экономии средств. Хотя использовать такое крепление или нет — это уже смотрят на личные удобства в работе. Если сварка используется редко (как обычно в быту), то можно попросту обойтись стандартным зажимом.

Если сварка используется редко (как обычно в быту), то можно попросту обойтись стандартным зажимом.

Мне нравятся вещи которые упрощают и облегчают жизнь. Вот это приспособление поможет сварщику и избавит его от лишних действий. Речь пойдет о том как изготовить магнитный контакт массы для сварщика из обычного ненужного динамика. Расскажу поподробнее…

Обычно, чтобы прикрепить к свариваемым металлам общий провод — массу, используют зажим. Такое подключение не всегда дает плотный и надежный контакт, да и бывают случаи когда это не совсем удобно. С помощью магнитного контакта можно в одно движение получить прочное и надёжное соединение большого сечения, имея ввиду хорошую площадь прикосновения.

Понадобится

- Динамическая головка, естественно нерабочая.

- Шпилька.

- Гайка-чебурашка.

- Шайбы.

Изготовление магнитного контакта сварочного кабеля

Разбираем динамик, а точнее отсоединяем магнит. Для этого необходимо сбить заклепки. Для этого можно зажать динамическую головку в токарном станке и расточить. Либо просто рассверлить обычной дрелью. В общем, это не сложно.

И магнит отходит без проблем.

Сердечник в моем случае отошел практически сам.

Если у вас так же не выйдет, то нагрейте его газовой горелкой и подковырните отверткой.

Берем кусок шпильки длиной 8-10 см и примеряем его к сердечнику.

Он будет крепиться вот так.

Он будет крепиться вот так.Сверлим с обратной стороны. Отверстие не сквозное, а примерно на 80% от общей длины.

Зажимаем в тиски и нарезаем резьбу под шпильку.

На шпильку одеваем две гайки и затягиваем их между собой.

А теперь этот импровизированный болт вкручиваем в сердечник до максимума, выворачивать его уже не придется.

Гайки теперь скручиваем.

Чтобы не класть провод прям на основание, одеваем сначала небольшую втулку, а затем и шайбу. Далее сварочный провод.

Сверху фиксируем шайбой и гайкой типа барашек.

Обратите внимание на большую площадь прилагаемого контакта.

Теперь собираем магнит воедино.

Для должного удержания можно посадить все на клей или эпоксидную смолу.

Магнитный контакт готов. Пробуем сваривать. Кладём на лист.

Работая со сложными конструкциями, любой сварщик по достоинству оценит все преимущества магнитной массы. Это достаточно удобное приспособление, позволяющее закрепить его на свариваемых деталях без особых проблем.

В результате использования данной альтернативы стандартным «крокодилам» становится существенно комфортнее.

Магнитная масса для сварочных работ.

Как правило, комплектуется кабелем зажимного варианта. На первый взгляд может показаться, что использование подобных приспособлений очень удобно. Ведь они надежно крепятся к большинству изделий, особенно если речь идет про листовой металл.

Тем не менее нередко бывают ситуации, когда установка подобного типа зажима невозможно. Магнитный контакт – отличная замена привычным «крокодилам». Кроме того такое устройство можно без труда закрепить на любой поверхности.

Это устройство отличается рядом преимуществ:

- возможность легкого закрепления на поверхности свариваемого изделия;

- простая, практически вечная конструкция, вероятность поломки которой минимальна;

- данное приспособление не перегорает, так как выдерживает скачки напряжения;

- высокая надежность, обеспечиваемая большой площадью контакта.

К недостаткам можно отнести только неудобство подсоединения к маленьким изделиям, пруткам и арматуре.

Итог

Магнитная масса – полезное и простое устройство, делающее сварочную работу комфортнее.

Такой контакт является более надежным. Он выдерживает перепады напряжения, а благодаря своей простой конструкции более долговечен.

как сделать своими руками? – Расходники и комплектующие на Svarka.guru

Магнитная масса для сварки – это специальное приспособление, которое обеспечивает надежную фиксацию на металлических поверхностях. Это позволяет с комфортом выполнять сварочные работы на сложных поверхностях, где применение классических крокодиловых зажимов невозможно.Существует множество вариантов исполнения конструкции, которые зависят от условий выполнения работ. Строение данного устройства не отличается особой сложностью. По этой причине некоторые мастера предпочитают пользоваться самодельными магнитами для сварки.

Что такое?

Данное приспособление монтируется на рабочую плоскость обрабатываемого изделия. Благодаря активному магнитному полю достигается прочное крепление, создавая замкнутый электрический контур – основное условие для образования электрической сварочной дуги.

Инструмент пользуется особой популярностью у начинающих сварщиков – для ознакомления с принципами работа понадобится несколько минут. Опытные специалисты применяют магнитную массу для сварочного аппарата при ответственных работах – сварке труб большого диаметра или соединении несущих узлов из профильных материалов.

Конструкция магнитного контакта и его характеристики

Состоит из двух узлов:

- Держатель кабеля. К нему крепят кабель массы сварочного оборудования с помощью болтового соединения.

- Магнитный узел. Размер магнита зависит от особенностей исполнения. Некоторый модели оснащены механизмом, который регулирует давление магнита на рабочую плоскость.

Профессиональные аппараты имеют выключатели.

Профессиональные аппараты имеют выключатели.

Части соединяют между собой жестким креплением. Основными характеристиками устройств являются:

- Габариты и вес. Зависят от производителя и конкретной модели. Средний вес составляет 1-1,2 кг.

- Сила притяжения к поверхности. Варьируется в диапазоне от 2 до 50 кг.

- Сила сварочного тока. Максимальное значение параметра измеряется в амперах. Для моделей начального уровня он не превышает 200 А. Продвинутый инструмент способен функционировать при 400-500 А.

- Тип исполнения. Выпускают специальные фиксаторы для углов с регулировкой зазора.

[stextbox id=’warning’]Правила техники безопасности запрещают присоединение кабеля без специального наконечника, который зажимается болтами.[/stextbox]

Достоинства и недостатки

Электросварка – наиболее распространенный способ соединения металлических изделий. От целостности электрического контура зависит качество будущего соединения.

Именно поэтому изобретение рассматриваемого устройства вызвало у специалистов нешуточный интерес.

Популярность магнитной массы для сварки обусловлена следующими преимуществами:

- Надежная фиксация позволят сварщику сосредоточиться на работе, не отвлекаясь на регулировку зажима.

- Рабочий механизм представляет собой магнит постоянного или отключаемого действия. При условии соблюдения условий эксплуатации он может служить неограниченный срок.

- Для использования держателя не нужны какие-либо расходные материалы.

- Даже компактные модели обладают пятном контакта, достаточным для надежного смыкания.

- Прибор устойчив к резким перепадам напряжения или изменению температуры.

- Магнит можно закрепить в любое место для создания комфортных условий для выполнения соединения.

Несмотря на большое количество преимуществ, имеется ряд недостатков:

- Перед применением необходимо провести подготовку поверхности.

Процедура заключается в очистке от загрязнений и посторонних частиц.

Процедура заключается в очистке от загрязнений и посторонних частиц. - Отсутствует возможность крепления к деталям небольшого размера, например, кругу с малым сечением.

- Невозможна работа с цветными металлами, поскольку они не магнитятся.

Как пользоваться?

Технология применения устройства не отличается сложностью. В первую очередь присоединяется сварочный кабель, после чего приступают к монтажу.

Большинство агрегатов оснащено включателями, активирующими магнитное поле. В состоянии покоя магнит не будет притягиваться к поверхности.

Для ввода в эксплуатацию нужен один человек. После контакта с рабочей плоскостью необходимо активировать прибор. По окончанию этих действий зажим в рабочем режиме.

После завершения работ следует произвести вышеописанные действия в обратном порядке. Не пытайтесь отделить от детали включенное устройство – многие модели обладают достаточно большой прочностью на отрыв. Кроме того, это может вывести из строя фиксатор.

[stextbox id=’alert’]По окончании работ следует немедленно очистить контактную поверхность магнита от металлической стружки, поскольку она негативно влияет на силу притяжения.[/stextbox]

Стоит ли покупать?

Ответ на этот вопрос может дать лишь мастер, выполняющий работы. Для начинающего сварщика, который только начал профессиональную карьеру данное приспособление способно существенно облегчить жизнь.

Если специалист работает преимущественно с цветными металлами, магнитный зажим, скорее всего, не пригодится.

У опытных работников имеется набор разнообразных фиксаторов на все случаи жизни, включая и данный прибор.

Стоимость устройства достаточно велика. При наличии знаний в области электротехники можно попытаться сделать его самому. Технология и процесс изготовления будет рассмотрен ниже.

Как сделать своими руками?

Опытные мастера стараются свести все затраты, на приобретение вспомогательного и рабочего оборудования, к минимуму. Благодаря простоте конструкции для изготовления не нужно специальное оборудование или сложный инструмент.

Благодаря простоте конструкции для изготовления не нужно специальное оборудование или сложный инструмент.

Для сборки самодельного прибора следует подготовить следующий инвентарь:

- Магнит. Рабочая часть агрегата. Он должен обладать достаточной мощностью для надежного крепления к металлу. Для этой цели оптимально подойдут магниты из старых автомобильных динамиков, мощностью 10-15 Вт.

- Две шайбы. Их размер должен соответствовать диаметру магнита.

[stextbox id=’info’]Порой бывает сложно подобрать шайбы под размер магнита. Гораздо проще изготовить шайбы самостоятельно из листового металла.[/stextbox]

- Набор метизов для фиксации сварочного кабеля.

Алгоритм выполнения работ:

- Одна из шайб будет осуществлять контакт с рабочей плоскостью. В ней необходимо сделать отверстие, соответствующее размеру шляпки болта.

- Шляпку обрезают до толщины шайбы.

- После предварительной подготовки конструкцию соединяют сваркой. Изделие должно напоминать гриб, в котором резьбовая часть болта играет роль ножки.

- На гриб надевают магнит. С обратной стороны ставят вторую шайбу.

- На резьбу крепят сварочный наконечник, фиксирую всю конструкцию с помощью гаек.

Проверку работоспособности выполняют только в полевых условиях. Критерием качества будет правильное функционирование сварочного аппарата.

Масса для сварочного аппарата своими руками – отличный способ сэкономить, а также средство для проверки своих навыков по самодельному конструированию.

Грамотно собранное устройство прослужит ничуть не меньше заводского зажима.

Заключение

Магнитная масса – полезное изобретение, способное облегчить жизнь, как начинающему, так и опытному сварщику. Устройство обладает множеством достоинств, которые оправдывают достаточно высокую стоимость.

Необходимость в наличии данного прибора в арсенале зависит только от конкретного мастера. Обладая соответствующими навыками можно собрать магнитный зажим самостоятельно, с помощью подручных материалов.

Обладая соответствующими навыками можно собрать магнитный зажим самостоятельно, с помощью подручных материалов.

[stextbox id=’info’]Сварщик-любитель Кулиев Рустам Алиевич: «Я живу в многоквартирном доме, но у меня есть дача за городом, поэтому время активной эксплуатации сварочного аппарата – с мая по октябрь. В прошлом году наткнулся в магазине на магнитный зажим и купил его. Впечатления двоякие – сварить каркас под виноград он не поможет, а вот отремонтировать забор из профиля – вполне. В целом, покупкой доволен: за время работы масса ни разу не слетела».[/stextbox]

как сделать своими руками? – Расходники и комплектующие на Svarka.guru

Главная / Приспособления и детали

Назад

Время на чтение: 2 мин

0

522

В работе сварщика часто применяют такие приспособления как намагниченный контакт или клемма на магнитной основе. Они значительно упрощают подготовительные работы.

Магнитная масса прикрепляется к железной конструкции и удерживается там. Поэтому можно сразу начинать сварочные работы.

В данной публикации мы постараемся ответить на все вопросы, которые возникают в процессе применения магнитных клемм заземления. Стоит ли ее использовать и где лучше покупать? Обо всем этом читаете в этой статье.

- Введение

- Преимущества

- Использование

Что такое?

Данное приспособление монтируется на рабочую плоскость обрабатываемого изделия. Благодаря активному магнитному полю достигается прочное крепление, создавая замкнутый электрический контур – основное условие для образования электрической сварочной дуги.

Инструмент пользуется особой популярностью у начинающих сварщиков – для ознакомления с принципами работа понадобится несколько минут. Опытные специалисты применяют магнитную массу для сварочного аппарата при ответственных работах – сварке труб большого диаметра или соединении несущих узлов из профильных материалов.

Конструкция магнитного контакта и его характеристики

Состоит из двух узлов:

- Держатель кабеля. К нему крепят кабель массы сварочного оборудования с помощью болтового соединения.

- Магнитный узел. Размер магнита зависит от особенностей исполнения. Некоторый модели оснащены механизмом, который регулирует давление магнита на рабочую плоскость. Профессиональные аппараты имеют выключатели.

Части соединяют между собой жестким креплением. Основными характеристиками устройств являются:

- Габариты и вес. Зависят от производителя и конкретной модели. Средний вес составляет 1-1,2 кг.

- Сила притяжения к поверхности. Варьируется в диапазоне от 2 до 50 кг.

- Сила сварочного тока. Максимальное значение параметра измеряется в амперах.

Для моделей начального уровня он не превышает 200 А. Продвинутый инструмент способен функционировать при 400-500 А.

Для моделей начального уровня он не превышает 200 А. Продвинутый инструмент способен функционировать при 400-500 А. - Тип исполнения. Выпускают специальные фиксаторы для углов с регулировкой зазора.

Правила техники безопасности запрещают присоединение кабеля без специального наконечника, который зажимается болтами.

Виды магнитных угольников

Сварочные магниты могут различаться как по форме, так и по принципу работы:

- Струбцина – это гибкий угольник с углами, которые можно регулировать. Отличное подспорье, помогающее произвести детали любой сложности.

- Простой сварочный угольник с фиксированными углами и постоянным магнитом.

- Отключаемые магниты для сварки – великолепное техническое решение для удобства работы: после проведенной сварки можно отключить их действие, держатели «отлипают» самостоятельно, что позволит снять фиксаторы без усилий и какой-либо деформации.

- Универсальные магнитные угольники для сварки с несколькими стандартными углами – еще одно прекрасное технологическое решение для выполнения разнообразных работ самой разной сложности.

- Угольники с разной мощностью действия. Понятно, что крепежа массивных заготовок нужны мощные по действию фиксаторы, равно как и для мелких работ, требующих ювелирной точности, они должны быть компактными и по размерам, и по мощности притяжения.

- Трехкоординатные и четырехгранные угольники с применением цилиндров и ферритных жаропрочных магнитов для работ в сложных температурных условиях и с заготовками разных габаритов и веса.

Достоинства и недостатки

Электросварка – наиболее распространенный способ соединения металлических изделий. От целостности электрического контура зависит качество будущего соединения.

Именно поэтому изобретение рассматриваемого устройства вызвало у специалистов нешуточный интерес.

Популярность магнитной массы для сварки обусловлена следующими преимуществами:

- Надежная фиксация позволят сварщику сосредоточиться на работе, не отвлекаясь на регулировку зажима.

- Рабочий механизм представляет собой магнит постоянного или отключаемого действия. При условии соблюдения условий эксплуатации он может служить неограниченный срок.

- Для использования держателя не нужны какие-либо расходные материалы.

- Даже компактные модели обладают пятном контакта, достаточным для надежного смыкания.

- Прибор устойчив к резким перепадам напряжения или изменению температуры.

- Магнит можно закрепить в любое место для создания комфортных условий для выполнения соединения.

Несмотря на большое количество преимуществ, имеется ряд недостатков:

- Перед применением необходимо провести подготовку поверхности. Процедура заключается в очистке от загрязнений и посторонних частиц.

- Отсутствует возможность крепления к деталям небольшого размера, например, кругу с малым сечением.

- Невозможна работа с цветными металлами, поскольку они не магнитятся.

Магнит или зажим

Обычно сварочные аппараты комплектуются кабелем массы с держателем зажимного типа. С первого взгляда, это удобно, такое приспособление можно надежно закрепить к практически любой поверхности (листы, металлопрокат и прочие).

Но бывают ситуации, когда нет возможности установить такую массу на заготовку или, еще чаще, она перегорает. Неплохой альтернативой станет магнитный контакт сварочного кабеля.

В чем его преимущества перед стандартным зажимом-прищепкой?

- Это возможность закрепить контакт практически на любые поверхности без особых хлопот.

- Простая конструкция практически вечна в использовании, не сломается, так как нет никаких пружинок и механизмов.

- Такая масса отлично выдерживает перепады напряжения и нагрузку, вследствие чего не перегорает.

- Большая площадь контакта обеспечивает надежное замыкание.

Но есть и свои недостатки у такого вида крепления контактов. Главный недостаток — это то, что магнитная масса для сварки будет плохо устанавливаться на маленькие по площади детали, например, пруток или арматуру. Вторым отрицательным свойством будет невозможность закрепления на свариваемые части из цветных металлов: алюминия, меди и прочих. Также со временем магнит будет загрязняться металлической стружкой и его периодически нужно очищать.

Без учета двух последних факторов, это довольно удобное приспособление, которое можно даже изготовить своими руками без лишних затрат.

Как пользоваться?

Технология применения устройства не отличается сложностью. В первую очередь присоединяется сварочный кабель, после чего приступают к монтажу.

Большинство агрегатов оснащено включателями, активирующими магнитное поле. В состоянии покоя магнит не будет притягиваться к поверхности.

Для ввода в эксплуатацию нужен один человек. После контакта с рабочей плоскостью необходимо активировать прибор. По окончанию этих действий зажим в рабочем режиме.

После завершения работ следует произвести вышеописанные действия в обратном порядке. Не пытайтесь отделить от детали включенное устройство – многие модели обладают достаточно большой прочностью на отрыв. Кроме того, это может вывести из строя фиксатор.

По окончании работ следует немедленно очистить контактную поверхность магнита от металлической стружки, поскольку она негативно влияет на силу притяжения.

как использовать и стоит ли покупать?

Время чтения: 2 минуты

Магнитная клемма, зажим-магнит, магнитный контакт сварочного кабеля… У этого приспособления много названий. Но суть всегда одна: магнит позволяет быстро и надежно прикрепить его к массе и приступить к сварке.

Но что это такое? Какие есть плюсы и минусы у магнитной клеммы заземления? Как ею пользоваться и стоит ли вообще покупать? На эти, и некоторые другие вопросы вы найдете ответ в нашей статье.

Содержание статьи

Что это такое?

Магнитный контакт сварочного кабеля — это приспособление, которое монтируется на свариваемую поверхность (массу) с помощью активного магнитного поля. Приспособление необходимо для образования замкнутой электрической цепи. Без этого ручная дуговая сварка невозможна.

Магнитный зажим на массу очень популярен как среди начинающих, так и среди профессиональных сварщиков. Так же часто применяется магнитная масса для сварки своими руками в домашних условиях. Она быстро и надежно крепится на любую поверхность, даже изогнутую.

Достоинства и недостатки

Выше мы уже упомянули несколько достоинств магнитной клеммы. Но на них список не заканчивается. Магнитная клемма имеет простую конструкцию, поэтому она крайне долговечна и служит долгие годы. Проще говоря, это обычный магнит с отключаемым или постоянным магнитным полем. Нет ни пружин, ни других механических элементов, которые могут выйти из строя.

Магнитная клемма хорошо переносит перепады температур и напряжения. Она редко перегорает и позволяет работать с большинством типов металлов. Также, такой зажим на массу незаменим при сварке в труднодоступном месте. Даже если деталь будет изогнута, магнит все равно обеспечит надежное крепление за счет своей большой площади контакта.

Но, не обошлось и без недостатков. Так магнитная клемма не способна обеспечить надежное крепление на деталях небольшого размера. Например, на арматуре. Для сохранения активного магнитного поля приспособление нужно постоянно чистить. На его работу очень плохо влияет металлическая стружка.

Также для применения магнита необходима предварительная зачистка металла. Если прикрепить магнит на неочищенный металл, приспособление перестанет работать.

Не забывайте, что есть металлы, которые не магнитятся. Это большинство цветных металлов. С ними не получится использовать магнитную клемму.

Как пользоваться?

В применении магнитной клеммы нет ничего сложного. В большинстве моделей есть специальная ручка, провернув которую вы включите магнитное поле. По умолчанию магнит не будет крепиться к металлу.

Стоит ли покупать?

Ответ на этот вопрос может дать лишь мастер, выполняющий работы. Для начинающего сварщика, который только начал профессиональную карьеру данное приспособление способно существенно облегчить жизнь.

Если специалист работает преимущественно с цветными металлами, магнитный зажим, скорее всего, не пригодится.

У опытных работников имеется набор разнообразных фиксаторов на все случаи жизни, включая и данный прибор.

Стоимость устройства достаточно велика. При наличии знаний в области электротехники можно попытаться сделать его самому. Технология и процесс изготовления будет рассмотрен ниже.

выбор магнита для сварочного аппарата

Работая со сложными конструкциями, любой сварщик по достоинству оценит все преимущества магнитной массы. Это достаточно удобное приспособление, позволяющее закрепить его на свариваемых деталях без особых проблем.

В результате использования данной альтернативы стандартным «крокодилам» становится существенно комфортнее.

Особенности контакта

Магнитная масса для сварочных работ.

Как правило, комплектуется кабелем зажимного варианта. На первый взгляд может показаться, что использование подобных приспособлений очень удобно. Ведь они надежно крепятся к большинству изделий, особенно если речь идет про листовой металл.

Тем не менее нередко бывают ситуации, когда установка подобного типа зажима невозможно. Магнитный контакт – отличная замена привычным «крокодилам». Кроме того такое устройство можно без труда закрепить на любой поверхности.

Это устройство отличается рядом преимуществ:

- возможность легкого закрепления на поверхности свариваемого изделия;

- простая, практически вечная конструкция, вероятность поломки которой минимальна;

- данное приспособление не перегорает, так как выдерживает скачки напряжения;

- высокая надежность, обеспечиваемая большой площадью контакта.

К недостаткам можно отнести только неудобство подсоединения к маленьким изделиям, пруткам и арматуре.

Итог

Магнитная масса – полезное и простое устройство, делающее сварочную работу комфортнее.

Такой контакт является более надежным. Он выдерживает перепады напряжения, а благодаря своей простой конструкции более долговечен.

Как сделать своими руками?

Опытные мастера стараются свести все затраты, на приобретение вспомогательного и рабочего оборудования, к минимуму. Благодаря простоте конструкции для изготовления не нужно специальное оборудование или сложный инструмент.

Для сборки самодельного прибора следует подготовить следующий инвентарь:

- Магнит. Рабочая часть агрегата. Он должен обладать достаточной мощностью для надежного крепления к металлу. Для этой цели оптимально подойдут магниты из старых автомобильных динамиков, мощностью 10-15 Вт.

- Две шайбы. Их размер должен соответствовать диаметру магнита.

Порой бывает сложно подобрать шайбы под размер магнита. Гораздо проще изготовить шайбы самостоятельно из листового металла.

- Набор метизов для фиксации сварочного кабеля.

Алгоритм выполнения работ:

- Одна из шайб будет осуществлять контакт с рабочей плоскостью. В ней необходимо сделать отверстие, соответствующее размеру шляпки болта.

- Шляпку обрезают до толщины шайбы.

- После предварительной подготовки конструкцию соединяют сваркой. Изделие должно напоминать гриб, в котором резьбовая часть болта играет роль ножки.

- На гриб надевают магнит. С обратной стороны ставят вторую шайбу.

- На резьбу крепят сварочный наконечник, фиксирую всю конструкцию с помощью гаек.

Проверку работоспособности выполняют только в полевых условиях. Критерием качества будет правильное функционирование сварочного аппарата.

Масса для сварочного аппарата своими руками – отличный способ сэкономить, а также средство для проверки своих навыков по самодельному конструированию.

Грамотно собранное устройство прослужит ничуть не меньше заводского зажима.

Магнитная масса для сварки своими руками за 5 минут

Обычно в штатной комплектации сварочных аппаратов крепление массы представлено в виде прищепки.

Из личного опыта знаю, что не всегда удобно использовать прищепку. Поэтому предлагаю сделать для вашего сварочного аппарата, такое нужное, простое и удобное приспособление как магнитная масса.

Для изготовления нам понадобится всего лишь ненужный динамик.

Изготовление

Разбираем динамик так, чтобы с обеих сторон магнита остался металл. Все неровности и остатки от заклёпок сошлифовываем, выравнивая поверхность.

В моём варианте динамика по центру был вкручен болт, после его выкручивания у меня осталось отверстие, если у вас другая конструкция динамика, и у вас нет такого отверстия, то его нужно просверлить для дальнейшего крепления массы.

Теперь откручиваем провод массы от прищепки и прикручиваем его к магниту через заранее просверленное отверстие.

С той стороны магнита, которая будет приставать к деталям, нужно сделать небольшое углубление под болт, чтобы он не выступал за основание и не мешал приставать массе к деталям.

Теперь, когда мы присоединили провод массы к магниту наша и конструкция готова к работе.

Вот такую магнитную массу может сделать своими руками каждый желающий.

Единственное примечание в использовании такой массы — это то, что её не желательно цеплять к деталям самим магнитом так как он будет немного изменять характеристику сварки и это будет влиять, не в лучшую сторону, на качество швов.

Видео от автора самоделки

Всем удачных самоделок и реализации всех планов.

Cварочное, подъемное, складское оборудование. — Запас Прочности

КатегорииБуксировочные тросыВесы крановыеГрузоподъемное оборудование Блоки Блок монтажный Блок опорный Блок траловый Блок усиленный с крюком Блок усиленный с проушиной Домкраты Домкраты винтовые Домкраты гидравлические бутылочные Домкраты реечные Захваты Захват балочный Захват вертикальный Захват горизонтальный Захват для сэндвич панелей Захваты для бочек Захваты для кабеля Лебёдки Лебёдка рычажная гаражная Лебёдка рычажная ЛР Лебедки BHW Лебёдки FD Лебёдки МТМ Лебёдки электрические KCD Тали ручные и электрические Мини электро тали Мини электро тали с тележкой Таль ручная рычажная Таль ручная цепная Тележка для талиКанат стальной Канат для Японских крановых установок ТУ Канат стальной ГОСТ 2688-80 Канат стальной ГОСТ 7668-80Канаты, фалы, верёвки Верёвка джутовая Лента Фал капроновый Шнур бельевой Шнур бытовой Шнур вязанный Шнур полипропиленовый Lanex Шнур полипропиленовый плетёный Шнур резиновый Шпагат джутовый Шпагат полипропиленовыйПромышленный альпинизм Канат Lanex Static Пояса монтажныеСварочное оборудование Плазменная резка (CUT) Редукторы регуляторы Сварка аргонодуговая (TIG) Сварка газовая Сварка полуавтоматическая (MIG-MAG) Сварка ручная дуговая (ММА) Сварочные горелки и плазмотроныСварочные маскиСварочные расходные материалы Прутки присадочные Расходные материалы (CUT) Расходные материалы (MIG-MAG) Расходные материалы TIG Расходные материалы для газовой сварки Сварочная проволока Электроды Электроды вольфрамовыеСистемы крепления груза Крюк с вилочным разъемом Скобы грузовые Стяжные ремни Талрепы цепные с трещоткой Цепь грузовая 8 кл. Складская техника Колёсные опоры Подъемники мачтовые Подъемники ножничные Столы подъемные Тележки гидравлические Тележки двухколесные Тележки платформенные Штабелеры ручные Штабелеры с электроподъемом Штабелеры электрические самоходныеСопутствующие товары для сварки Абразивные материалы Круг лепестковый Круги зачистные Круги отрезные Газовые рукава Клеммы Магнитные угольники Очки защитные Сварочная химия Сварочные аксессуары Средства защиты ЭлектрододержателиСтропы Комплектующие для строп Звено ОВ Звено ОВ с доп. кольцами Звено РТ3 Звено соединительное Крюк с проушиной SALK Крюк с широким зевом Крюк укорачивающий (LYK) Крюк чалочный 320А Крюки для леса Строп канатный 1СК Строп канатный 2СК Строп канатный 4СК Строп канатный СКП Строп цепной 1СЦ Строп цепной 2СЦ Строп цепной 3СЦ Строп цепной 4СЦ Строп цепной ВЦ Стропы текстильные 1СТ Стропы текстильные для эвакуаторов Стропы текстильные СТК Стропы текстильные СТПТакелаж Зажим канатный DIN 1142 Зажим канатный DUPLEX Зажим канатный SIMPLEX Карабины Коуш DIN Талрепы Трос стальной Цепь короткозвеннаяТенты, полога, шторы Пологи Тенты Фурнитура для штор, пологов ШторыТехнические газы Баллоны для газа Газ техническийТраверсыЭто особые товары

Складская техника Колёсные опоры Подъемники мачтовые Подъемники ножничные Столы подъемные Тележки гидравлические Тележки двухколесные Тележки платформенные Штабелеры ручные Штабелеры с электроподъемом Штабелеры электрические самоходныеСопутствующие товары для сварки Абразивные материалы Круг лепестковый Круги зачистные Круги отрезные Газовые рукава Клеммы Магнитные угольники Очки защитные Сварочная химия Сварочные аксессуары Средства защиты ЭлектрододержателиСтропы Комплектующие для строп Звено ОВ Звено ОВ с доп. кольцами Звено РТ3 Звено соединительное Крюк с проушиной SALK Крюк с широким зевом Крюк укорачивающий (LYK) Крюк чалочный 320А Крюки для леса Строп канатный 1СК Строп канатный 2СК Строп канатный 4СК Строп канатный СКП Строп цепной 1СЦ Строп цепной 2СЦ Строп цепной 3СЦ Строп цепной 4СЦ Строп цепной ВЦ Стропы текстильные 1СТ Стропы текстильные для эвакуаторов Стропы текстильные СТК Стропы текстильные СТПТакелаж Зажим канатный DIN 1142 Зажим канатный DUPLEX Зажим канатный SIMPLEX Карабины Коуш DIN Талрепы Трос стальной Цепь короткозвеннаяТенты, полога, шторы Пологи Тенты Фурнитура для штор, пологов ШторыТехнические газы Баллоны для газа Газ техническийТраверсыЭто особые товары

Как сделать магнитную массу для сварки: tvin270584 — LiveJournal

Часто дополнительные приспособления к сварочному аппарату либо плохого качества и ломаются, либо же могут отсутствовать вообще. Магнитная масса для сварки — это удобное приспособление, позволяющее закрепить ее на свариваемых деталях, и хорошая альтернатива стандартным прищепкам. В статье мастер сантехник расскажет, как сделать магнитную массу для сварки.

Магнит или зажим

Обычно сварочные аппараты комплектуются кабелем массы с держателем зажимного типа. С первого взгляда, это удобно, такое приспособление можно надежно закрепить к практически любой поверхности (листы, металлопрокат и прочие).

Но бывают ситуации, когда нет возможности установить такую массу на заготовку или, еще чаще, она перегорает. Неплохой альтернативой станет магнитный контакт сварочного кабеля.

В чем его преимущества перед стандартным зажимом-прищепкой:

- Это возможность закрепить контакт практически на любые поверхности без особых хлопот;

- Простая конструкция практически вечна в использовании, не сломается, так как нет никаких пружинок и механизмов;

- Такая масса отлично выдерживает перепады напряжения и нагрузку, вследствие чего не перегорает;

- Большая площадь контакта обеспечивает надежное замыкание.

Но есть и свои недостатки у такого вида крепления контактов. Главный недостаток — это то, что магнитная масса для сварки будет плохо устанавливаться на маленькие по площади детали, например, пруток или арматуру. Вторым отрицательным свойством будет невозможность закрепления на свариваемые части из цветных металлов: алюминия, меди и прочих. Также со временем магнит будет загрязняться металлической стружкой и его периодически нужно очищать.

Без учета двух последних факторов, это довольно удобное приспособление, которое можно даже изготовить своими руками без лишних затрат.

Конструкция магнитного контакта

Само устройство состоит из:

- Болты М10, М14;

- Гайки М8, М10, М14, М18;

- Шайбы М10 2 шт., М14;

- Неодимовые магниты шайбы d8 мм, d12-16 мм;

- Суперклей.

Как сделать магнитную массу для сварки

На болт М14 наворачивается гайка соответствующего размера. Затем к его торцу приваривается гайка М8. Шов от сварки и ее выступающие грани стачиваются.

Далее к гайке М18 приваривается шайба М14. Они имеют одинаковый наружный диаметр, поэтому отлично центрируются.

Затем в шайбу вставляется ранее доработанный болт М14. Его гайка частично выкручивается до упора в шайбу.

Выставив болт ровно, нужно сварить гайку с шайбой. Следует накладывать толстый шов, поскольку деталь в дальнейшем будет обтачиваться. Важно, чтобы сварка не попала на болт М14. Он должен свободно вращаться по резьбе.

К полученной заготовке под углом приваривается головка болта М10. После этого деталь можно обточить, сделав ее гладкой.

На приваренный под углом болт М10 надевается 2 шайбы и наворачивается гайка. Затем на суперклей в приваренную на торце болта М14 гайку М8 вклеивается неодимовый магнит диаметром 8 мм. Чтобы он поместился, может понадобиться рассверлить внутреннюю резьбу. Поверх малого магнита также приклеивается большой диаметром 12-16 мм.

Далее нужно зажать кабель от электросварки между шайбами бокового болта М10. Чтобы воспользоваться клеммой, достаточно просто прислонить ее к поверхности, которую требуется обваривать. Магниты притянутся к металлу и плотно придавят корпус контакта. В дальнейшем, чтобы отсоединить клемму, следует немного выкрутить болт М14 вверх. От этого сила притяжения уменьшится, и контакт оторвется от поверхности с меньшим усилием.

Сила сцепления самодельной клеммы зависит от используемых неодимовых магнитов. Если установить самые тонкие, то она составит 4-4,5 кг. Для более крепкого сцепления нужно использовать магниты высотой от 4 мм. В таком случае их следует приклеивать на эпоксидный клей, чтобы они не отрывались от клеммы.

Если установить самые тонкие, то она составит 4-4,5 кг. Для более крепкого сцепления нужно использовать магниты высотой от 4 мм. В таком случае их следует приклеивать на эпоксидный клей, чтобы они не отрывались от клеммы.

Видео

В сюжете — Как сделать магнитную массу для сварки

В продолжение темы посмотрите также наш обзор Как сделать держатель для электрода

Источник

https://santekhnik-moskva.blogspot.ru/2020/10/Kak-sdelat-magnitnuyu-massu-dlya-svarki.html

Понадобится

Делаем магнитоконтакт сварочного кабеляРазбираем динамик, а точнее отключаем магнит. Для этого сбиваем заклепки.Для этого можно зажать динамическую головку на токарном станке и расточить. Или просто просверлите обычным сверлом. В общем, нетрудно. И магнит удаляется без проблем. В моем случае ядро отошло практически само. Если и у вас не получается, то нагрейте его газовой горелкой и лопните отверткой. Возьмите кусок шпильки длиной 8-10 см и примерьте его на стержень.  Это будет исправлено вот так. Это будет исправлено вот так. Сверло сзади. Отверстие не сквозное, а примерно 80% от общей длины. Зажмите тисками и обрежьте резьбу под шпилькой. Надеваем на шпильку две гайки и стягиваем их между собой. А теперь этот самодельный болт ввинчиваем в сердечник по максимуму, выворачивать больше не придется. Теперь закручиваем гайки. Чтобы не класть провод прямо на основу, сначала надеваем небольшую гильзу, а затем шайбу.Далее идет сварочная проволока. Закрепляем шайбу и барашковую гайку сверху. Обратите внимание на большую площадь прикрепленного контакта. Теперь собираем магнит. Для правильной фиксации все можно нанести на клей или эпоксидную смолу. Магнитный контакт готов. Мы пытаемся сварить. Положите на простыню. Работая со сложными конструкциями, любой сварщик оценит все преимущества магнитной массы.Это довольно удобное приспособление, позволяющее без проблем закрепить его на свариваемых деталях. В результате использования этой альтернативы стандартные «крокодилы» становятся значительно удобнее. Магнитная масса для сварки. Как правило, комплектуется тросом зажимного варианта. На первый взгляд может показаться, что пользоваться такими устройствами очень удобно. Ведь они надежно крепятся к большинству изделий, особенно если речь идет о листовом металле. Тем не менее, часто бывают ситуации, когда установка такого типа зажима невозможна. Магнитный контакт — отличная замена привычным крокодилам. К тому же такое устройство легко монтируется на любую поверхность. Этот прибор имеет ряд преимуществ:

К недостаткам можно отнести только неудобство подключения к мелким изделиям, стержням и фурнитуре. ИтогоМагнитная масса — удобное и простое устройство, которое делает сварочные работы более комфортными. Такой контакт надежнее. Он выдерживает перепады напряжения, а за счет простой конструкции более прочен. Часто дополнительные приспособления для сварочного аппарата либо некачественные и выходят из строя, либо могут вообще отсутствовать.Магнитная масса для сварки — удобное приспособление, позволяющее закрепить ее на свариваемых деталях, и хорошая альтернатива стандартным прищепкам. Из чего состоит такой контакт, какими положительными качествами он обладает и как завязать самому. Подробнее об этом позже в статье. Обычно сварочные аппараты комплектуются массовым кабелем с держателем зажимного типа. На первый взгляд это удобно, такое устройство можно надежно закрепить практически на любой поверхности (листы, металл и др.). Но бывают ситуации, когда такую массу невозможно установить на заготовку или, что чаще, она выгорает. Хорошей альтернативой будет магнитный контакт сварочного кабеля. В чем его преимущества перед стандартной зажимкой для прищепки?

Но у этого типа контактного монтажа есть и недостатки. Главный недостаток — магнитная масса для сварки будет плохо устанавливаться на мелкие детали, например, стержень или арматуру. Вторым отрицательным свойством станет невозможность крепления к свариваемым деталям из цветных металлов: алюминия, меди и других. Кроме того, со временем магнит загрязняется металлической стружкой, и его необходимо периодически очищать. Без учета двух последних факторов это довольно удобный прибор, который без лишних затрат можно сделать даже своими руками. Само устройство состоит из двух частей.

Эти две части соединены между собой застежкой. Вес магнитной массы для сварки будет зависеть от размера.Например, терминал для магнитной сварки ЭСАБ весит около 850 граммов. Главное в этой конструкции — простота, благодаря которой обеспечивается надежная работа и бесперебойная работа. Сделай самКонечно, такой крепеж для сварочной массы можно просто купить. Производители сварочного оборудования также выпускают дополнительные приспособления в виде приспособлений. Но это ненужные финансовые потери, такой контакт можно установить самостоятельно. Сделать магнитоконтакт своими руками довольно просто. Требуется минимум инструментов, а детали могут быть под рукой.

Сборка всей системы осуществляется таким образом:

Итак, из простейшего материала собрана элементарная масса для сварки на магните. Ее бесперебойная работа будет доказательством правильной сборки. Размеры такого контакта будут зависеть от габаритов магнита.Заводские круглые массы обычно имеют диаметр около 50-60 миллиметров. Для опытного сварщика, знающего принцип работы масс на сварочном аппарате, сделать необходимое крепление несложно. Самым примитивным контактом может быть кусок стержня, прикрепленный к кабелю, который закреплен на заготовке парой точек сварки. Но, конечно, пользоваться таким устройством очень неудобно. Также можно сделать себе магнитный держатель для электродов. Что также зависит от личных предпочтений в удобстве работы. Самодельный магнитный терминал — хороший вариант экономии. Хоть использовать такое крепление или нет, на личное удобство в работе уже смотрят. Если сварка применяется редко (как обычно в быту), то можно просто обойтись стандартным зажимом.

Кроме того, бывают ситуации, когда прикрепить такой зажим к заготовке просто невозможно. Альтернативой зажиму-крокодилу является магнитное приспособление для крепления массового кабеля, которое можно сделать из старого динамика от магнитолы.  Для динамика нужен большой диаметр. Необязательно разбирать исправную магнитолу для ее извлечения, при желании можно найти ее на ближайшей автомобильной свалке. Как сделать магнитную массу для сварки Сделать из нее магнитное крепление массы проволоки сварочного аппарата несложно. Для этого: 1. Открутите винт крепления магнита, расположенный на задней стороне динамика. 2. Отделите магнит от конструкции, просто подняв его отверткой. 3. Отшлифовать поверхность магнита до гладкого состояния с помощью шлифовального станка с откидным диском. 4.Разберите штатный пружинный зажим массового троса сварочного аппарата и освободите от него конец проволоки. 5. Выберите болт, соответствующий диаметру отверстия кабельной леммы. 6. Вставьте болт в отверстие магнита. 7. Полностью соберите приспособление. В результате получается удобное магнитное крепление массового кабеля, которое имеет большую площадь и, следовательно, обеспечивает достаточное усилие его прижима к поверхности заготовки. При работе сварочного аппарата магнит такого устройства и кабель массы не нагреваются, при умеренном использовании магнитная масса может прослужить довольно долго. |

Щелчок переключателем — Производительность сварки

The Magswitch. Переключаемый магнит, разработанный Magswitch Technology, отличается от традиционных магнитов, используемых сварщиками каждый день. Это не электромагнит, популярный сварочный аксессуар, используемый во всей обрабатывающей промышленности, поскольку Magswitch представляет собой устройство, которое позволяет механически включать и выключать магнитное поле, как электромагнит, но без необходимости постоянного питания. чтобы выдержать сильное магнитное поле.Поскольку внешнее питание не требуется, уменьшаются такие проблемы, как возникновение дуги. Снижаются затраты на энергию.

Magswitch не является постоянным магнитом, так как его магнитная удерживающая сила может быть немедленно отключена и не имеет остаточных удерживающих сил. Обычно инструменты на постоянных магнитах остаются включенными постоянно. По мере того, как идут сварочные работы, магниты собирают металлический мусор, который невозможно полностью удалить, — говорит Крис Чиверс, генеральный менеджер Magswitch Technology по сварке, сборке и подъему тяжелых грузов.Эта проблема затрудняет использование инструментов и ограничивает их удерживающую способность.

ТехнологияMagswitch может разрушить магнитное поле, когда инструмент выключен. Это позволяет мусору сразу падать и помогает содержать инструмент в чистоте. В выключенном состоянии инструмент можно безопасно разместить перед включением для точного использования при фиксации стали в различных положениях, необходимых для сварки даже сложных компонентов.

Удерживающая способностьКомпания предлагает множество устройств, которые можно расположить под разными углами, чтобы сделать сварку проще, безопаснее и точнее.Они также имеют огромное количество значений удерживающей силы для использования с заготовками различных размеров. Инструменты также можно использовать с другими продуктами Magswitch Technology, такими как магнитный подъемник, чтобы перемещать тяжелые или неудобные детали в нужное место для сварки.

По словам Чиверса, отдельный инструмент Magswitch может выдерживать вес, примерно в 250 раз превышающий его собственный. Одна типичная версия весит менее 200 г, но вмещает более 50 кг. Эта технология позволяет выравнивать большие листы металла за секунды, позволяет полностью раскладывать листы без каких-либо прилипаний и обеспечивает перенос тяжелых грузов в труднодоступных местах.

Стальные балки оснащены магнитами Magswitch с углом наклона 90 градусов.

Поскольку у сварщиков только две руки, активация Magswitch также упрощается. Существует множество различных способов включения устройства, например ручная ручка или Т-образная рукоятка, подобные тем, которые используются на сварочных зажимах компании, зажимных зажимах и magjigs (магнитных зажимах). Пневматические приводы могут приводить в действие отдельные инструменты или многие из этих устройств в любой момент времени.

Гидравлика также может использоваться для приведения в действие инструментов, а также электродвигатели и соленоиды.Например, Массачусетский технологический институт (MIT) использует крошечные моторы для активации инструментов Magswitch, используемых в экспериментах с университетским проектом саморефигурируемой робототехники.

Согласно отзыву на веб-сайте Magswitch Кейта Котая, ученого из лаборатории Rus Robotics, Массачусетский технологический институт, «продукты Magswitch используются в качестве системы захвата и отсоединения в [его] проекте саморазборного куба, и это дает значительные преимущества помимо электромагнитные системы с точки зрения потребления энергии, поскольку им не требуется постоянная мощность для поддержания магнитного поля… »

Коммутационная техникаMagswitch имеет запатентованную переключаемую магнитную технологию, которая, по словам Чиверса, «меняет способ работы» в целом ряде промышленных предприятий.Технология Magswitch улучшает традиционные магнитные приложения и открывает совершенно новые применения и инновации. Например, эта технология намного эффективнее при работе с более тонким металлом и повышает безопасность и производительность промышленных решений.

Гидравлические прессы для использования с балкой жесткости обеспечивают определенный диапазон удерживающих усилий для прижатия пола к балке жесткости, устраняя воздушные зазоры между ними для эффективной сварки. Принципиальное различие между типами магнитных систем состоит в том, что традиционные магнитные технологии имеют ограничения в производительности из-за конструкции сердечника. По словам Чиверса, это приводит к более тяжелым, сложным в эксплуатации и ограниченным характеристикам, особенно на более тонких материалах, что делает их менее безопасными. Конструкция Magswitch фактически обеспечивает более высокую производительность от более легкого продукта благодаря своей конструкции.

По словам Чиверса, это приводит к более тяжелым, сложным в эксплуатации и ограниченным характеристикам, особенно на более тонких материалах, что делает их менее безопасными. Конструкция Magswitch фактически обеспечивает более высокую производительность от более легкого продукта благодаря своей конструкции.

В основе запатентованной технологии Magswitch лежит использование двух магнитных дисков с диаметрально противоположной полярностью, помещенных в специально разработанный ферромагнитный корпус. По словам Чиверса, нижний диск закреплен в корпусе, а второй диск помещается сверху и «переключается» путем поворота диска на 180 градусов для совмещения одинаковых полярностей (вкл.) Или поворота обратно в противоположном направлении, чтобы полярности напротив (выключены).

«В положении« включено », — говорит Чиверс, — мы достигаем на 125–160 процентов большей мощности, чем сумма двух магнитов по отдельности. В выключенном состоянии магнитное поле разрушается, и инструменты остаются чистыми и легко устанавливаются перед повторным включением. Эта сила полностью удивляет людей, когда они впервые испытывают ее. Эта технология позволяет нам достичь такой мощности с помощью более компактного и легкого инструмента, чем при использовании традиционной магнитной технологии ».

Полевой контрольЧтобы объяснить эту возможность, Чиверс говорит, что традиционная магнитная технология известна как технология «глубокого поля».Это относится к полю магнитного потока, которое является широким и круглым по форме, когда оно движется от северного полюса к южному полюсу магнита.

Хотя эти магнитные поля обладают приемлемыми энергетическими характеристиками, они имеют ограничения по силе, потому что это не сфокусированная сила, говорит он. Большой магнит, используемый на более тонкой стали, на самом деле не будет очень сильным. Слишком большая часть магнитного потока проходит через цель и выходит за ее пределы в виде широких кругов. Такому виду магнита нужен толстый металл, чтобы использовать его потенциальную мощность.

Такому виду магнита нужен толстый металл, чтобы использовать его потенциальную мощность.

«Благодаря нашей конструкции диаграмма магнитного потока выглядит и работает иначе, чем любой другой стандартный магнитный продукт», — говорит Чиверс. «Вместо широкого кругового рисунка магнитный поток плотно сконцентрирован рядом с инструментом. Мы называем это мощностью «мелкого поля». Поскольку мы контролируем естественный магнитный поток постоянного магнита, мы можем достичь исключительной мощности на толстом или тонком металле, поскольку мы направляем большую магнитную силу на целевой материал. Удар дуги — это состояние, при котором магнитное поле влияет на поток дуги при сварке — когда это происходит, сварка становится невозможной.Сварщики замечают, что эффект «дуги» сводится к минимуму с помощью Magswitch из-за сильно сконцентрированной картины магнитного потока по сравнению с традиционными магнитами.

Magswitch BoomerAngles предлагает практически неограниченные углы с вращающимся MagSquare на конце каждой оси. Эта модель, 600, имеет магнитную силу 600 фунтов. (272 кг).«Для сварщика малая мощность поля означает, что он может быстро закрепить сварочные установки с необычайной мощностью», — продолжает он. «Они могут быстро согласовать и наладить проекты малой и большой мощности.Мы называем наши инструменты «зажимами на стероидах». Во многих случаях работа двух человек может превратиться в работу одного человека, когда эти инструменты становятся мощным «помощником сварщика».

Например, в судостроении у Magswitch Technology есть несколько магнитных инструментов, используемых для изготовления нескольких компонентов на корабле. Инструменты Magswitch меняют способ изготовления элементов жесткости, переборок и пластин в настоящее время, устраняя многие трудоемкие процедуры, такие как использование «собачек и клиньев» для зажима и обрамления фитингов из листового металла.

Поскольку магнитные инструменты позволяют правильно позиционировать металлические компоненты, точность может быть повышена, устраняя необходимость в часах постобработки шлифовки. «Время завершения» и «стоимость завершения» значительно сокращаются верфями, которые теперь используют технологию Magswitch, — говорит Чиверс.

«Время завершения» и «стоимость завершения» значительно сокращаются верфями, которые теперь используют технологию Magswitch, — говорит Чиверс.

Цель компании — начать с простых магнитных инструментов для фиксации на производстве, а затем развить и расширить эту технологию для множества промышленных приложений и возможностей.Примеры включают в себя переключаемые площадки для сварки, подъемные магниты для различных решений по перемещению стали, магниты, которые могут быть интегрированы во множество идей интеллектуальной собственности OEM, магнитные сверла, судостроительные инструменты, индивидуальные инструменты на конце руки, а также инструменты для крепления роботов автоматизация.

«Для толстой, тонкой стали или стали неправильной формы возможности масштабирования технологии Magswitch во многих областях, известных и еще не открытых, очень впечатляют», — говорит Чиверс.

Посмотрите видео, чтобы увидеть, как работает технология Magswitch.Magswitch Technology

Магнитная масса для сварки. Как сделать магнитную массу для сварки Магнитная масса для сварки своими руками

При работе со сложными конструкциями любой сварщик оценит все преимущества магнитной массы. Это довольно удобное приспособление, позволяющее без проблем закрепить его на свариваемых деталях.

В результате использования этой альтернативы стандартным крокодилам становится значительно удобнее.

Магнитная масса для сварки.

Как правило, поставляется с зажимным кабелем. На первый взгляд может показаться, что пользоваться такими устройствами очень удобно. Ведь они надежно крепятся к большинству изделий, особенно если речь идет о листовом металле.

Тем не менее, часто бывают ситуации, когда установка этого типа зажима невозможна. Магнитный контакт — отличная замена обычным крокодилам. К тому же такое приспособление легко прикрепить к любой поверхности.

К тому же такое приспособление легко прикрепить к любой поверхности.

Данное устройство имеет ряд преимуществ:

- возможность легкой фиксации на поверхности свариваемого изделия;

- простой, практически вечный дизайн, вероятность поломки которого минимальна;

- данное устройство не перегорает, так как выдерживает скачки напряжения;

- высокая надежность обеспечивается большой площадью контакта.

К недостаткам можно отнести только неудобство подключения к мелким изделиям, стержням и фурнитуре.

Результат

Магнитная масса — удобное и простое устройство, которое делает сварочные работы более комфортными.

Этот контакт более надежный. Он выдерживает колебания напряжения и более долговечен благодаря своей простой конструкции.

Специалисты по дуговой сварке знакомы с раздражением и разочарованием, которое возникает, когда работа неожиданно прерывается, когда кабель заземления сварочного аппарата внезапно перестает контактировать с заготовкой.Традиционно для его крепления используются пружинные «крокодилы», хватка которых при частом использовании ослабевает.

Кроме того, бывают ситуации, когда прикрепить такой зажим к заготовке просто невозможно. Альтернативой зажиму-крокодилу является магнитное приспособление для крепления заземляющего кабеля, которое можно сделать из старого динамика от магнитолы.

Для динамика нужен большой диаметр. Необязательно разбирать работающую магнитолу для ее извлечения; при желании можно найти на ближайшей автомобильной свалке.

Как сделать магнитную массу для сварки

Сделать из нее магнитное крепление для заземляющего провода сварочного аппарата несложно. Для этого:

1. Открутите винт крепления магнита, расположенный на задней стороне динамика.

2. Отделите магнит от конструкции, просто подняв его отверткой.

3. Отшлифуйте поверхность магнита до гладкого состояния с помощью шлифовального станка с откидным диском.

4.Разберите штатный подпружиненный зажим заземляющего кабеля сварочного аппарата и освободите от него конец провода.

5. Выберите болт, соответствующий диаметру отверстия кабельной леммы.

6. Вставьте болт в отверстие магнита.

7. Полностью соберите приспособление.

В результате получается удобное магнитное крепление кабеля массы, которое имеет большую площадь и, следовательно, обеспечивает достаточную силу, чтобы прижать его к поверхности заготовки.

Во время работы сварочного аппарата магнит такого устройства и массовый кабель не нагреваются; при умеренном использовании магнитная масса может прослужить достаточно долго.

В этом видео ведущая канала Levsha-InterestBox рассказала о магнитной массе для сварочного аппарата. Удобная штука. Что для этого нужно? Какая-то металлическая пластина. К нему посередине приваривается болт. В данном случае нержавеющая сталь. Ширина 5,5 см. Может быть уменьшено или увеличено. Получается такая конструкция: пластина и болт.К каждому углу приклеиваем неодимовые магниты. Используем дешевый суперклей. Также пищевая сода. Мастер покажет вам, как это сделать, в своем авторском видео.

Посыпьте края пищевой содой. И начинаем заливать супер клей. Происходит химическая реакция и получается монолитный камень. Был нанесен первый слой. Налить соду. Снова добавьте суперклей. Во время реакции выделяется некоторое количество газа, поэтому необходима вентиляция. Повторяем этот процесс несколько раз.

Получается камень вокруг магнита.Аналогичным образом делаем еще три грани. Всего 4 неодимовых магнита. Закручиваем гайку. Если получилось неравномерно, ничего страшного. Все готово. Теперь вы можете подключиться к сварочному аппарату. Полевые испытания самодельной магнитной массы на плоских и криволинейных поверхностях.

Чем хорош этот аппарат? Крокодилу невозможно захватить на массу широкие металлические детали. И этот будет установлен где угодно. Удобно и практично.

И этот будет установлен где угодно. Удобно и практично.

Как выбрать из предлагаемого ассортимента, если вы только начинаете заниматься сваркой? Что для этого нужно знать? Читать статью.

Из-за некачественного контакта процесс сварки будет постоянно прерываться. Следовательно, при выборе зажима массы необходимо руководствоваться следующими соображениями:

- С учетом максимального рабочего тока сварочного аппарата;

- Он должен выдерживать вес подключенного кабеля;

- Сила сжатия пружины должна обеспечивать надежный контакт с изделием или медной площадкой, на которой она установлена;

- размер оконечного проема должен обеспечивать надежное крепление на конструкциях малых и больших размеров.

Клеммы заземления бывают трех типов:

- зажим;

- прищепка «Крокодил»;

- магнитный зажим.

Если в работе возникла ситуация, при которой захватывать зажимом или «крокодилом» проблематично, это легко можно сделать с помощью магнитного зажима. С помощью магнита можно легко прикрепить к любой поверхности, будь то труба или конструкция сложной формы.

Основной конструктивной особенностью такой сварочной массы является пружина, обеспечивающая быстрое крепление к металлу.Это также «ахиллесова пята» устройства.

Понимание принципа действия «крокодиловой» массы позволяет продлить срок ее службы и не рвать после двух-трех сварочных работ. О чем это. Каждый зажим имеет полоску (покрытую медью или латунью), которая передает контакт с одной зажимной губки на другую. Если не следить за его состоянием и неправильно подключить массу к металлу, она может испортиться. Частая неисправность: контакт, который подходит проволокой к одной зажимной губке, может проскользнуть через пружину к другой. В результате пружина начинает нагреваться, что приводит к потере ее твердости и пружинных свойств (в металлургии этот процесс называется отпуском), направленным на надежное крепление прижима к поверхности металлического изделия. Из-за этого масса быстро разрушается. Для поддержания рабочего состояния нужно следить за состоянием полосы: она не должна касаться металла при подключении. Фотографии наглядно демонстрируют, что имеется в виду.

В результате пружина начинает нагреваться, что приводит к потере ее твердости и пружинных свойств (в металлургии этот процесс называется отпуском), направленным на надежное крепление прижима к поверхности металлического изделия. Из-за этого масса быстро разрушается. Для поддержания рабочего состояния нужно следить за состоянием полосы: она не должна касаться металла при подключении. Фотографии наглядно демонстрируют, что имеется в виду.

Правильный контакт

Приобретите крокодила для профессиональной работы.Какие положительные стороны у него обычно есть:

- конструкция правильная (планка утоплена так, чтобы к ней нельзя было прикоснуться)

- качественных материалов,

- более мощная пружина;

- больший обхват (иногда его просто невозможно заменить).

Беру с запасом 400 -500А.

Как улучшить клемму заземления?

Чем опасны стальные губки? Они будут нагреваться — сталь гораздо хуже проводник, чем медь или латунь.Чтобы этого не случилось, можно переделать дешевую прищепку стоимостью 40-50 рублей. (если, конечно, у вас в хозяйстве нет немного меди или латуни, например, тарелки или трубки, покрышки).

Что делать? Необходимо открутить родные губки, которые держатся на болтах, и сделать из них другие губки, как в шаблоне. Достаточно того, что они представляют собой русскую букву «П» в поперечном сечении. Вы легко получите хороший контакт на некачественной прищепке!

Магнитный зажим своими руками

Сварщики могут оценить преимущество использования магнитного зажима при работе со сложными конструкциями, где обычному «крокодилу» просто негде зацепить.А вот вы бросили массу на обрабатываемую поверхность металла — и вы делаете сварочные работы.

Приобрести его можно в любом сварочном магазине, но будет ли он соответствовать вашим потребностям и быть таким же надежным, как самодельный терминал? Все как-то придумывают, некоторые делают «крокодилов» в гараже, но мало кто берется изобретать магнитные массы . .. В общем, делайте и есть чем похвастаться перед друзьями-сварщиками!

.. В общем, делайте и есть чем похвастаться перед друзьями-сварщиками!

- Сам терминал вырезан из листового металла 2мм и 0,5мм, а магнит взят из неработающего динамика, а горячекатаный угловой сегмент 20х20х3мм также используется как пластина для зажима кабеля.Все остальные компоненты: винты, шайбы, гайки стандартные.

- Подключение может производиться к заземляющему кабелю сварочного аппарата, заменяющему стандартный «крокодил», или отдельно комплектовать этот тип массы байонетным соединителем и кабелем сечением 1х16мм.

Для качественной сварки необходимо правильно провести подготовительных процедуры … Требуется много времени художника Процесс фиксации свариваемых заготовок.Кроме того, собранная конструкция может развалиться от контакта с оборудованием или электродом. Сварщику потребуется потратить много времени и сил на восстановление. Чтобы избежать подобных ситуаций, специальные магнитные аксессуары , предназначенные для фиксации деталей. Такие компактные устройства позволяют не прибегать к помощи коллег и сэкономить время на создание дополнительных устройств более крупного масштаба (например, «третьей руки»).

Какие бывают хомуты для сварочных работ

Имеется довольно большое количество дополнительных приспособлений для фиксации заготовок.Они не являются обязательными для сварщика изделиями, но значительно облегчают работу и повышают качество получаемого компаунда .

Важно! Следует отметить, что термин «магнит» может включать в себя различные устройства.

Угол квадратный

Магнитные уголки — простейший вид изделий для фиксации свариваемых деталей под необходимым углом. Основное достоинство таких устройств — сокращение времени, затрачиваемого на подготовительные процедуры, а также снижение трудоемкости процесса.

Держатели имеют простую конструкцию, — две металлические пластины, между которыми расположен магнит. Поэтому вероятность поломки крайне мала. Их компактный размер делает работу с ними простой и удобной. У исполнителя есть возможность фиксировать детали практически под любым углом.

Поэтому вероятность поломки крайне мала. Их компактный размер делает работу с ними простой и удобной. У исполнителя есть возможность фиксировать детали практически под любым углом.

ЛЕОПАРД

Видео

Почему лучше сразу купить набор

Производители и поставщики продают сварочные магниты индивидуально. Большая часть сварочных работ проводится с четырехугольными конструкциями … Поэтому рекомендуется приобретать полный комплект держателей — 4 штуки. Наличие комплекта позволит не отвлекаться от работы.