Насос героторный: Ошибка 404. Страница не найдена — Объявления на сайте Авито

Героторный насос с постоянным рабочим объемом PGZ

Характеристики:

Размер рамки 4, 5

Размер 20… 140

Максимальное рабочее давление 15 бар

Максимальное смещение 136,3 см³

Насос низкого давления с фиксированным рабочим объемом

Очень низкий уровень шума при работе

Подходит для широкого диапазона вязкости и скорости

Отличные всасывающие характеристики

Может комбинироваться с аксиально-поршневыми насосами, внутренними шестеренными насосами и лопастными насосами

Используется для: контуров охлаждения, фильтрации или смазки с низким давлением в промышленных или мобильных приложениях, например, в машинах для обработки пластмасс, станках, прессах и ветряных турбинах.

|

Frame size |

4 |

5 |

|||||||||||

|

Size |

20 |

32 |

40 |

50 |

63 |

80 |

63 |

80 |

100 |

140 |

|||

|

Mounting type |

ISO 4-hole mounting flange according to ISO 3019-2 and VDMA 24560 |

||||||||||||

|

Line connections |

Flange connection |

||||||||||||

|

Shaft load |

Radial and axial forces cannot be transmitted |

||||||||||||

|

Direction of rotation |

Clockwise rotation (looking at the shaft end) |

||||||||||||

|

Drive speed |

n |

rpm |

.. 3.000 .. 3.000

|

200 … 2.300 |

200 … 1.800 |

200 … 3.000 |

200 … 2.300 |

200 … 1.800 |

200 … 1.500 |

||||

|

Displacement |

Vg |

cm³ |

21 |

33.4 |

42.1 |

52 |

64.4 |

84.2 |

64.4 |

84.2 |

105.3 |

136.3 |

|

|

Minimum drive power required |

at Δp ≈ 1 bar, n ≈ 1450 rpm |

kW |

0. |

1.1 |

1.5 |

||||||||

|

at Δp ≈ 10 bar, n ≈ 1450 rpm |

kW |

1.5 |

2.2 |

3 |

4 |

5.5 |

|||||||

|

Flow, max. 1) |

qV |

l/min |

28 |

46 |

58 |

71 |

88 |

116 |

88 |

116 |

144 |

186 |

|

|

Operating pressure, absolute 2) |

Inlet |

pmin-max |

bar |

0. |

|||||||||

|

Nominal pressure, permanent |

Outlet |

pN |

bar |

15 |

|||||||||

|

Weight |

m |

kg |

4.7 |

5.3 |

5.6 |

6 |

6.7 |

7.8 |

6.6 |

7.7 |

8.9 |

10.7 |

|

|

1) |

Measured n = 1450 rpm, p = 10 bar and v = 30 mm²/s |

||||||||||||

|

2) |

Short-time, during start 0.5 bar |

||||||||||||

Для уточнения тех. параметров и формирования кода заказа, пожалуйста, обратитесь к менеджерам продаж компании КАСКАД

параметров и формирования кода заказа, пожалуйста, обратитесь к менеджерам продаж компании КАСКАД

Примеры кодов заказа:

R901230020

PGZ4-1X/020RA07VE4

R901384154

PGZ4-1X/020RA07VE4-C3.1

R901253320

PGZ4-1X/020RA07VU2-A485

R901230023

PGZ4-1X/020RR07VB3

R901230022

PGZ4-1X/020RT07VB2

R901230021

PGZ4-1X/020RT07VU2

R901230024

PGZ4-1X/032RA07VE4

R901388516

PGZ4-1X/032RA07VE4-C3.1

R901370661

PGZ4-1X/032RA07VU2-A485

R901230027

PGZ4-1X/032RR07VB3

R901230026

PGZ4-1X/032RT07VB2

R901230025

PGZ4-1X/032RT07VU2

R901230028

PGZ4-1X/040RA07VE4

R901252670

PGZ4-1X/040RA07VU2-A485

R901230031

PGZ4-1X/040RR07VB3

R901230030

PGZ4-1X/040RT07VB2

R901230029

PGZ4-1X/040RT07VU2

R901230032

PGZ4-1X/050RA07VE4

R901424383

PGZ4-1X/050RA07VE4-C3. 1

1

R901370663

PGZ4-1X/050RA07VU2-A485

R901230035

PGZ4-1X/050RR07VB3

R901230034

PGZ4-1X/050RT07VB2

R901230033

PGZ4-1X/050RT07VU2

R901230036

PGZ4-1X/063RA07VE4

R901448430

PGZ4-1X/063RA07VE4-C3.1

R901300848

PGZ4-1X/063RA07VU2-A485

R901230039

PGZ4-1X/063RR07VB3

R901230038

PGZ4-1X/063RT07VB2

R901230037

PGZ4-1X/063RT07VU2

R901230040

PGZ4-1X/080RA07VE4

R901448257

PGZ4-1X/080RA07VE4-C3.1

R901253321

PGZ4-1X/080RA07VU2-A485

R901230043

PGZ4-1X/080RR07VB3

R901230042

PGZ4-1X/080RT07VB2

R901230041

PGZ4-1X/080RT07VU2

R901230044

PGZ5-1X/063RA07VE4

R901370655

PGZ5-1X/063RA07VU2-A485

R901382069

PGZ5-1X/063RA07WE4-A513

R901230047

PGZ5-1X/063RR07VB3

R901230046

PGZ5-1X/063RT07VB2

R901230045

PGZ5-1X/063RT07VU2

R901230048

PGZ5-1X/080RA07VE4

R901243999

PGZ5-1X/080RA07VE4-A481

R901267561

PGZ5-1X/080RA07VE4-A493

R901271005

PGZ5-1X/080RA07VU2-A485

R901382070

PGZ5-1X/080RA07WE4-A513

R901230051

PGZ5-1X/080RR07VB3

R901230050

PGZ5-1X/080RT07VB2

R901230049

PGZ5-1X/080RT07VU2

R901230052

PGZ5-1X/100RA07VE4

R901377959

PGZ5-1X/100RA07VE4-C3.

R901253322

PGZ5-1X/100RA07VU2-A485

R901230055

PGZ5-1X/100RR07VB3

R901230054

PGZ5-1X/100RT07VB2

R901230053

PGZ5-1X/100RT07VU2

R901230056

PGZ5-1X/140RA07VE4

R901388517

PGZ5-1X/140RA07VE4-C3.1

R901370597

PGZ5-1X/140RA07VU2-A485

R901230059

PGZ5-1X/140RR07VB3

R901230058

PGZ5-1X/140RT07VB2

R901230057

PGZ5-1X/140RT07VU2

There are yet no reviews for this product.

Бетонные Технологии. Оборудование для производства бетонных блоков, газобетона, пенобетона, полистиролбетона.

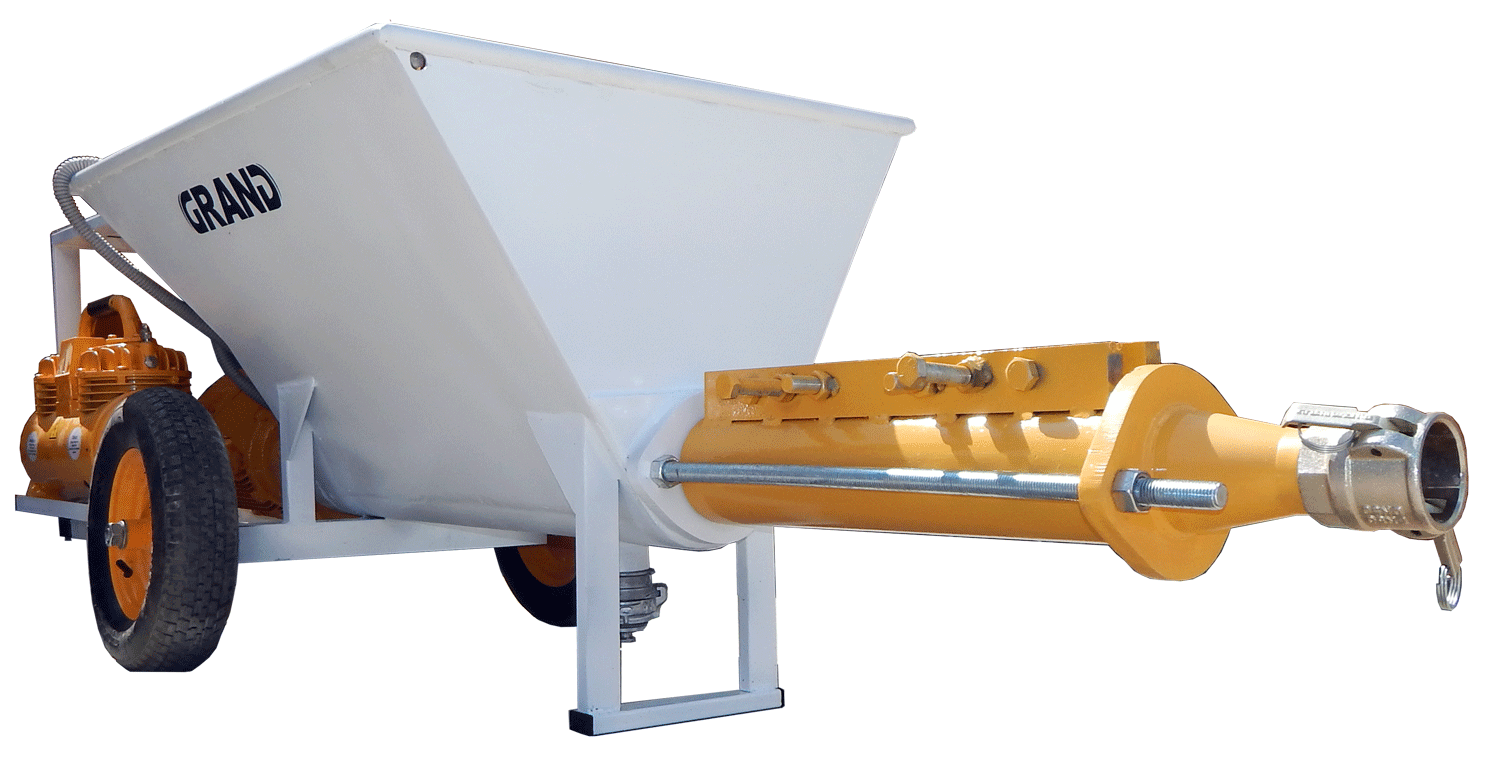

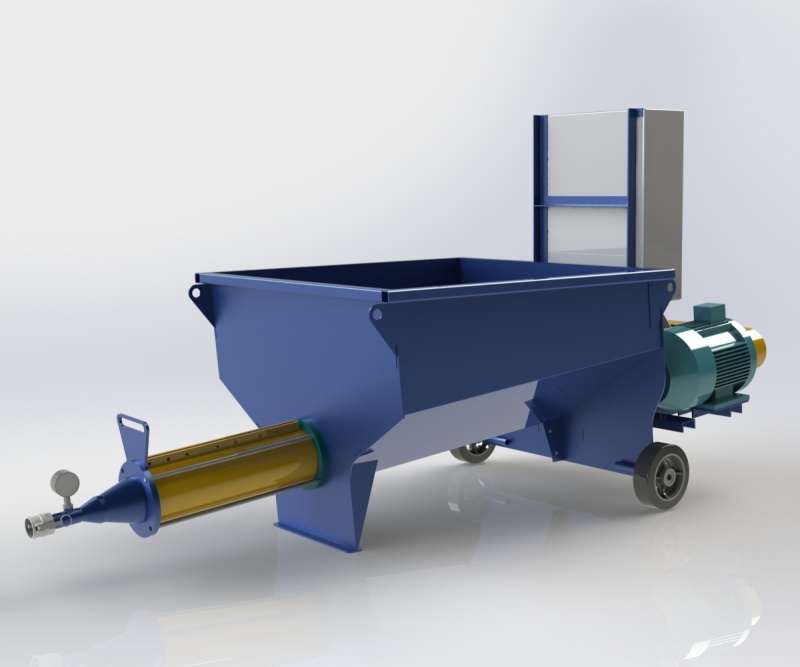

Назначение изделия – подача полистиролбетона, пенобетона, а также малярных и штукатурных растворов, шпатлевок, эмульсий, и других материалов к месту использования. Героторный насос используется для напорной транспортировки составов с фиброволокном или твердыми частицами размером до 16 мм. Применяется в помещениях и на строительных площадках.

Дальность подачи смеси 20* м. по вертикали и до 100* м. по горизонтали.

Устройство и принцип работы.

Насос состоит из рамы, приемного бункера 1,2 м3, героторной пары, механизма передачи привода со шнеком, мотор-редуктора, пускового устройства. Героторная пара представляет собой статор и ротор.

1 – приемный бункер, 2 – рама, 3 – героторная пара, 4 – механизм передачи привода со шнеком, 5 – мотор-редуктор.

Раствор подается в приемный бункер насоса, далее раствор с помощью шнека транспортируется в героторную пару, после чего перекачивается по шлангу к месту заливки. Ресурс героторной пары зависит от состава раствора, его абразивности, а также высоты и дальности подачи смеси.

Примечание:

*дальность подачи рассчитана исходя и следующих условий: 2 колена под углом 90о. Подвижность смеси 13 см по ГОСТ 5802-86.

Технические характеристики.

|

НАИМЕНОВАНИЕ ПАРАМЕТРА |

ЗНАЧЕНИЕ ПАРАМЕТРА |

|

Производительность м3/ч |

21-25 |

|

Мощность мотор-редуктора кВт |

11 |

|

Рабочее давление насоса кг/см2 |

10 |

|

Дальность подачи раствора По горизонтали метр. По вертикали метр. |

100** 20** |

|

Количество оборотов вала, об/мин |

280 |

|

Рабочее напряжение |

380В 50Гц |

|

Габаритные размеры мм. Длина Ширина Высота |

2850* 1480* 1170* |

|

Масса кг. |

350 |

|

Температура эксплуатации |

+5°С +40°С |

|

Относительная влажность |

До 80% |

|

Климатическое исполнение |

УЗ(ГОСТ15150) |

|

Режим эксплуатации |

продолжительный (S1) |

|

Обслуживающий персонал чел. |

1

|

Героторный винтовой растворонасос «Сосна-4.6/7-200/500 М» по цене от 215 200 руб.| Завод «ТЕХПРИБОР» (Москва)

Общие сведения

При всем разнообразии оборудования предназначенного для транспортировки больших объемов жидких и пастообразных материалов, эксцентрично-винтовые или героторные насосы, занимают особое положение как практически безальтернативный инструмент напорной подачи сложных, многокомпонентных смесей, особо чувствительных к механическому воздействию.

Перекачивание материалов склонных к расслоению, компоненты, которых имеют существенное различие по плотности (например, полистиролбетона), вязких и абразивных масс, ячеистобетонных смесей с большим объемом вовлеченного воздуха, все это далеко неполный перечень задач успешно решаемых с использованием героторных насосов.

Простота и надежность, высокая универсальность и низкая стоимость эксплуатации, малая энергонагруженность и большая производительность — традиционные преимущества эксцентрично-винтовых насосов, обеспечивающие их широкое распространение на стройках России, Европы, Азии, при выполнении самых разнообразных работ связанных с транспортировкой и подачей растворов, паст и суспензий.

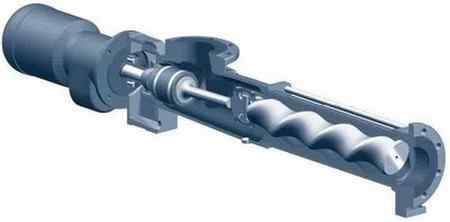

Эксцентрично-винтовой (героторный) насос (английское обозначение: progressive-cavity pumps (PCP))- это самовсасывающий насос объемного действия, рабочим органом которого является сменная героторная пара. Героторная пара в свою очередь состоит из эластичного статора и винтового ротора. Внутренний объем статор насоса имеет вид пологой двухзаходной резьбы, таким образом, ротор, помещенный в статор, создает двойную цепь открытых и замкнутых полостей, количество и объем которых определяется конструкцией геротороной пары. При вращении винтового ротора транспортируемый материал попадает в открытые полости статора и перемещается в сторону разгрузки, при этом винтовой ротор, поворачиваясь вокруг своей оси, обеспечивает герметизацию полостей. Количество полостей статора и скорости вращения ротора определяет число «тактов» (заполнения-герметизации) героторной пары. Подобная схема «тактового» вытеснения, благодаря неизменности формы и объема каждой отдельной полости, обеспечивает минимальное разрушающее воздействие на транспортируемые материалы, малую пульсацию потока, высокую производительность насосной системы.

Количество полостей статора и скорости вращения ротора определяет число «тактов» (заполнения-герметизации) героторной пары. Подобная схема «тактового» вытеснения, благодаря неизменности формы и объема каждой отдельной полости, обеспечивает минимальное разрушающее воздействие на транспортируемые материалы, малую пульсацию потока, высокую производительность насосной системы.

Винт и обойма героторной пары производства фирмы WILHELM KACHELE Cmbh, Германия

Именно героторная пара по праву считается наиболее ответственной частью эксцентрично-винтового насоса, ее конфигурация во многом определяет основные технические характеристики агрегата. Так дальность подачи материала, а также количество материала перемещаемого насосом за единицу времени, зависит от частоты вращения винтового ротора, шага винта, его длинны и суммарного объема полостей статора. Чем больше длина и меньше шаг винтового ротора, тем выше развиваемое насосом давление. Чем больше объем полостей статора и выше частота вращения ротора, тем больше производительность насоса. Большинство перечисленных параметров оказывают серьезное влияние не только на технические, но и на эксплутационные характеристики насоса. Как правило, героторные пары, которыми комплектуются современные эксцентрично-винтовые насосы строительного назначения, имеют конструкцию, обеспечивающую оптимальный баланс подачи, и давления при высоком эксплуатационном ресурсе частей соприкасающихся с транспортируемы материалом.

Большинство перечисленных параметров оказывают серьезное влияние не только на технические, но и на эксплутационные характеристики насоса. Как правило, героторные пары, которыми комплектуются современные эксцентрично-винтовые насосы строительного назначения, имеют конструкцию, обеспечивающую оптимальный баланс подачи, и давления при высоком эксплуатационном ресурсе частей соприкасающихся с транспортируемы материалом.

Однако героторная пара является пусть и наиболее ответственным, но далеко не единственным компонентом строительного эксцентрично-винтового насоса. Приемный бункер материала, подающий винт, уплотнительные устройства, шасси, приводная часть и электрический блок управления — важные элементы насосного агрегата задействованного в технологическом процессе напорного транспортирования.

Эксцентрично-винтовой строительный насос «классической» компоновки имеет бункер для приема материала из смесительной установки. Наличие расходного бункера насоса позволяет проводить непрерывную подачу материала, при использовании смесительного оборудования циклического действия, что особенно важно при выполнении работ перерыв, в которых нежелателен, либо вовсе недопустим (механическое нанесение штукатурных растворов, заполнение форм и т. д). Для облегчения перемещения по строительной площадке, насосные агрегаты часто оснащаются колесными шасси.

д). Для облегчения перемещения по строительной площадке, насосные агрегаты часто оснащаются колесными шасси.

Для побуждения и «подпора» материала, внутри расходной емкости насосного агрегата устанавливается подающий винт, который одновременно является и валом передачи мощности от привода насоса к героторной паре. Учитывая, что ось винтового ротора располагается эксцентрично относительно оси статора, подающий винт имеет элементы карданного соединения, позволяющие ему совершать планетарное движение, в нижней части расходной емкости. «Подпор» материала подающим винтом, позволяет значительно улучшить наполнение полостей статора героторной пары, что особенно важно при транспортировании вязких масс и многокомпонентных (разнородных) растворов.

Абсолютное большинство эксцентрично-винтовых насосов строительного назначения предназначенных для непрерывной работы с большими объемами вязких и плотных растворов, оснащаются мотор — редукторами способных передать достаточно высокий крутящий момент. Мощность привода насоса зависит, прежде всего, от необходимого напора (давления определяющего дальность и высоту подачи материала, МПа) и подачи (объема материала, подаваемого насосом за единицу времени, м3/час), а также от вязкости и плотности перекачиваемого материала.

Мощность привода насоса зависит, прежде всего, от необходимого напора (давления определяющего дальность и высоту подачи материала, МПа) и подачи (объема материала, подаваемого насосом за единицу времени, м3/час), а также от вязкости и плотности перекачиваемого материала.

Использование достаточно мощного мотор — редуктора в качестве привода подающего винта, также объясняется спецификой использования героторных насосов на стройке. Дело в том, что подача материала к месту его использования осуществляется посредством резиновых рукавов (шлангов), благодаря этому достигается большая гибкость при работе с насосом. Напорный рукав может быть подан на этаж в оконный проем, им удобно заполнять различные пустоты в строительных конструкциях, заливать стяжки и покрытия. Однако изгибы и соединительные муфты, большое сопротивление движению материала из-за трения о внутренние стенки рукава, слабое смазывающее действие раствора, большая плотность перекачиваемого материала, снижают давление (напор) развиваемое насосом. В отдельных случаях это может вызывать остановку насоса и даже его поломку. Часто условия эксплуатации героторного насоса на строящемся объекте далеки от идеальных, и хотя бы один из перечисленных факторов снижающих характеристики подачи или напора, так или иначе, имеет место, вот почему так важен запас мощности, который способен обеспечивает надежный мотор- редуктор.

В отдельных случаях это может вызывать остановку насоса и даже его поломку. Часто условия эксплуатации героторного насоса на строящемся объекте далеки от идеальных, и хотя бы один из перечисленных факторов снижающих характеристики подачи или напора, так или иначе, имеет место, вот почему так важен запас мощности, который способен обеспечивает надежный мотор- редуктор.

Героторный строительный растворонасос «Сосна-4.6/7-200/500 М» — новая модель из серии современных модульных насосных агрегатов, преимущества которых обеспечены оптимальным балансом между высокой производительностью, благоприятной ценой и низкими эксплуатационными затратами.

Специалистами завода «ТЕХПРИБОР» был использован весь свой многолетний опыт создания насосных агрегатов строительного назначения и самые новейшие достижения в области производства абразивоустойчивых эластомеров, чтобы свести к минимуму накладные расходы, при неизменно высоких эксплуатационных показателях. Понимая, что время, потерянное при подготовке насоса к работе, регламентном обслуживании, устранении причин недостаточной производительности насоса, это время, потерянное в производстве, конструкторы завода «ТЕХПРИБОР» использовали целый ряд технических решений, направленных на снижение времени вынужденного простоя оборудования. Именно поэтому, героторный насос «Сосна-4.6/7-200/500 М» комплектуется героторными парами от ведущего мирового производителя фирмы Wilhelm Kaechele GmbH (Германия), а в качестве привода использованы мотор — редукторы фирмы SITI spa (Италия), отлично зарекомендовавшие себя в самых различных условиях эксплуатации.

Именно поэтому, героторный насос «Сосна-4.6/7-200/500 М» комплектуется героторными парами от ведущего мирового производителя фирмы Wilhelm Kaechele GmbH (Германия), а в качестве привода использованы мотор — редукторы фирмы SITI spa (Италия), отлично зарекомендовавшие себя в самых различных условиях эксплуатации.

Продукция Остались вопросы? Нажимая кнопку, я принимаю соглашение о конфиденциальности и соглашаюсь с обработкой персональных данных» с переходом на создаваемую страницу |

Героторный насос. Героторный насос тип ВНГ.

Винтовой насос TYPV

Героторный насос ВН.

Производство геротоных насосов : Россия ЗАО фирма «ШЕЛЬФ 1»

Технические характеристики

|

Героторный масляный насос | Насосы масляные

Регулируемый героторный масляный насос способен поддерживать давление масла на уровне 3,5 кгс/см2 за счет изменения подачи практически во всем рабочем диапазоне скоростных режимов.

Регулирование подачи насоса производится с помощью промежуточного кольцевого корпуса, на который действует пружина регулятора.

Принцип работы героторного масляного насоса

Вращающийся вместе с ведущим валом внутренний ротор 3 увлекает за собой наружный ротор 2. Так как оси внутреннего и наружного роторов не совпадают, при их вращении на стороне всасывания происходит увеличение объемов, заключенных между зубьями. Всасываемое в результате этого масло перемещается на сторону нагнетания. На стороне нагнетания объемы между зубьями вновь уменьшаются, в результате чего масло вытесняется в магистраль системы смазки.

Так как оси внутреннего и наружного роторов не совпадают, при их вращении на стороне всасывания происходит увеличение объемов, заключенных между зубьями. Всасываемое в результате этого масло перемещается на сторону нагнетания. На стороне нагнетания объемы между зубьями вновь уменьшаются, в результате чего масло вытесняется в магистраль системы смазки.

Рис. Регулируемый героторный масляный насос:

1 – промежуточный корпус; 2 – наружный ротор; 3 – внутренний ротор; 4 – пружина регулятора; а – при давлении масла ниже 3,5 кгс/см2; б – при давлении масла выше 3,5 кгс/см2

Работа насоса при давлении масла ниже 3,5 кгс/см2. При этом пружина регулятора отжимает до упора промежуточный кольцевой корпус, преодолевая действующее на него давление масла (указано стрелками). Вместе с промежуточным корпусом изменяется положение внутреннего ротора таким образом, что объемы между зубьями наружного и внутреннего роторов увеличиваются на большую величину. В результате растет количество масла, подаваемого со стороны всасывания на сторону нагнетания и далее в магистраль системы смазки. Увеличение подачи масла приводит к повышению его давления.

В результате растет количество масла, подаваемого со стороны всасывания на сторону нагнетания и далее в магистраль системы смазки. Увеличение подачи масла приводит к повышению его давления.

Работа насоса при давлении масла выше 3,5 кгс/см2. Под давлением масла промежуточный корпус перемещается, преодолевая усилие пружины. Вместе с ним изменяет положение внутренний ротор, вызывая уменьшение прироста объемов между зубьями внутреннего и наружного роторов. В результате уменьшается количество масла, транспортируемого со стороны всасывания на сторону нагнетания, и подача масла в магистраль падает. При этом давление масла в ней соответственно снижается.

Самоблокирующийся дифференциал (героторный насос)

Самоблокирующийся дифференциал на основе героторного насоса использует энергию давления жидкости для того, чтобы привести в движение то колесо, которое имеет лучшее сцепление с дорогой в момент, когда автомобиль буксует.

ТрансмиссияДифференциалы на основе героторного насоса, относятся к жидкостным (гидравлическим) и к фрикционным одновременно. Передача крутящего момента вместо пружин регулируется давлением жидкости, которая нагнетается насосом, конструктивно относящемся к типу героторных. Внутри насоса расположены шестерни (поэтому героторный насос часто называют шестеренчатым). С зубчатым колесом, находящимся внутри насоса, соединен вал. Когда в частоте вращения корпуса и зубчатого колеса появляется разница, насос сжимает рабочую жидкость внутри корпуса насоса. Давления жидкости достаточно для передачи крутящего момента на колесо имеющему в данный момент более сильное сцепление с покрытием. Система на основе героторного насоса имеют ограничения, связанные с гидравлическими свойствами жидкости. Эти ограничения обеспечивают, с одной стороны, надежную работу узла, с другой — постепенное, плавное нарастание крутящего момента без механических толчков. Самые же современные системы на основе героторного насоса работают под управлением компьютера, плавно регулирующего мощность на выходе.

Передача крутящего момента вместо пружин регулируется давлением жидкости, которая нагнетается насосом, конструктивно относящемся к типу героторных. Внутри насоса расположены шестерни (поэтому героторный насос часто называют шестеренчатым). С зубчатым колесом, находящимся внутри насоса, соединен вал. Когда в частоте вращения корпуса и зубчатого колеса появляется разница, насос сжимает рабочую жидкость внутри корпуса насоса. Давления жидкости достаточно для передачи крутящего момента на колесо имеющему в данный момент более сильное сцепление с покрытием. Система на основе героторного насоса имеют ограничения, связанные с гидравлическими свойствами жидкости. Эти ограничения обеспечивают, с одной стороны, надежную работу узла, с другой — постепенное, плавное нарастание крутящего момента без механических толчков. Самые же современные системы на основе героторного насоса работают под управлением компьютера, плавно регулирующего мощность на выходе.

Героторный насос

Героторный насос, так же как и другие виды гидравлических насосов, является двухходовым, то есть способен работать как в режиме насоса, так и в режиме гидромотора. В те моменты, когда возникает необходимость увеличить передачу крутящего момента, агрегат работает в режиме насоса. Если же необходимо уменьшить передачу крутящего момента на вал, насос работает в режиме гидромотора.

В те моменты, когда возникает необходимость увеличить передачу крутящего момента, агрегат работает в режиме насоса. Если же необходимо уменьшить передачу крутящего момента на вал, насос работает в режиме гидромотора.

Пример блокировки межосевого дифференциала на основе героторного насоса

Самоблокирующийся дифференциал на основе героторного насоса устанавливается на современные внедорожники марки Jeep. Система называется Van-Lock. Блокировка дифференциала, как и в других системах, основана на повышении трения между пакетами фрикционов, но роль пружины играет героторный насос, привод которого осуществлен от шестерней полуоси. когда одно колесо начинает пробуксовывать, появляется разница во вращении колес, и героторный насос, подключившись, начинает перегонять масло из одного резервуара в другой. Энергия возникающего давления используется для сведения фрикционов, которые и блокирует дифференциал. Чем быстрее крутится буксующее колесо, тем интенсивнее блокируются колеса.

Достоинства и недостатки дифференциала повышенного трения на основе героторного насоса

Дифференциал повышенного трения на основе героторного насоса прост с конструктивной точки зрения, а потому надежен и не слишком дорог в производстве. Эти качества позволяют говорить о том, что потенциальный срок службы такого узла достаточно велик. Недостаток системы в том, что в героторном насосе, как и в любой гидравлической системе, есть жесткие ограничения по прилагаемым усилиям, и для езды по жесткому бездорожью дифференциал повышенного трения на основе героторного насоса непригоден.

Эти качества позволяют говорить о том, что потенциальный срок службы такого узла достаточно велик. Недостаток системы в том, что в героторном насосе, как и в любой гидравлической системе, есть жесткие ограничения по прилагаемым усилиям, и для езды по жесткому бездорожью дифференциал повышенного трения на основе героторного насоса непригоден.

Героторный насос — Большая Энциклопедия Нефти и Газа, статья, страница 1

Героторный насос

Cтраница 1

Героторные насосы также являются разновидностью ротор-но-зубчатых насосов. По сути они есть разновидность шестеренных насосов с внутренним зацеплением. Однако имеют свои существенные отличия. Внутреннее зубчатое колесо 2с внешними зубьями имеет число зубьев лишь на единицу меньше, чем наружное зубчатое колесо 1 с внутренним зубом. [2]

Героторные насосы развивают высокие напоры, обеспечивают самовсасывание и равномерную подачу жидкостей. [3]

[3]

Червячные или героторные насосы, недавно появившиеся в технике, отличаются простотой конструкции. В насосе вращается только один одно-заходный червяк, помещенный в резиновую обойму, внутренняя полость которой представляет двухзаходную винтовую поверхность с шагом, в два раза большим шага червяка. При вращении, червяка между ним и обоймой образуются свободные полости, в которые поступает перекачиваемая жидкость, перемещающаяся вдоль оси червяка. [4]

При установке героторных насосов их необходимо защитить от перегрузки предохранительным клапаном. Если перекачиваемая жидкость содержит твердые частицы крупнее 6 мм, на всасывающей линии следует установить ловушки. [5]

Одновинтовой насос ( недопустимо — героторный насос) — винтовой насос, в котором замкнутая камера образована винтом и неподвижной обоймой. [6]

[6]

Разновидностью насосов с внутренним зацеплением является героторный насос ( рис. 5.9 6), в котором используется специальное зацепление. За счет этого профиля зацепления и соотношения числа зубьев ( внешняя шестерня имеет на один зуб больше внутренней) в героторных насосах отсутствуют разделительные элементы. Достоинством героторного насоса, помимо компактности и надежности, является то, что в отличие от обычного шестеренного насоса жидкость в нем совершает короткий путь. [8]

Одновинтовые насосы представляют собой инверсированную схему героторного насоса с разницей в числе зубьев шестерен, равной единице. Роль шестерни с одним зубом выполняет однозаход-ный винт, а роль шестерни с двумя зубьями с внутренним зацеплением — двухзаходная обойма, выполненная из нефтестойкой резины. [9]

Винтовые забойные двигатели, как и большинство винтовых героторных насосов, отличаются традиционным конструктивным исполнением рабочих органов: металлическим ротором с износостойкой рабочей поверхностью и статором, имеющим эластичную обкладку, на внутренней поверхности которой расположены винтовые зубья. [11]

[11]

Значительно большую область применения, чем винтовой насос типа ХВ-22 / 30 или двух — и трехвинтовые насосы, имеют одновинтовые ( ге. Героторные насосы допускают перекачивание не только чистых, но и загрязненных абразивными взвесями жидкостей, а также немаслянистых жидкостей. [12]

При работе шестеренчатых и винтовых насосов следует: следить за манометрами и вакуумметрами, чтобы по их показаниям определять момент засорения трубопроводов и ловушек; не допускать появления шума и вибраций, указывающих на работу в кавитационном режиме; следить за температурой корпуса, подшипников и отсутствием течей в сальниках. У героторных насосов необходимо, проверять подачу в сальник затворной жидкости. [13]

Разновидностью насосов с внутренним зацеплением является героторный насос ( рис. 5.9 6), в котором используется специальное зацепление. За счет этого профиля зацепления и соотношения числа зубьев ( внешняя шестерня имеет на один зуб больше внутренней) в героторных насосах отсутствуют разделительные элементы. Достоинством героторного насоса, помимо компактности и надежности, является то, что в отличие от обычного шестеренного насоса жидкость в нем совершает короткий путь.

[15]

За счет этого профиля зацепления и соотношения числа зубьев ( внешняя шестерня имеет на один зуб больше внутренней) в героторных насосах отсутствуют разделительные элементы. Достоинством героторного насоса, помимо компактности и надежности, является то, что в отличие от обычного шестеренного насоса жидкость в нем совершает короткий путь.

[15]

Страницы: 1 2

Героторные насосы

Героторный насос Обзор

Героторные насосы

насосы с внутренним зацеплением без

полумесяц. Ротор — это внутренняя (ведущая) шестерня, показанная ниже серым цветом, и

холостой ход — это внешняя (ведомая) шестерня, показанная ниже оранжевым цветом. Они есть

в первую очередь подходит для чистых применений с низким давлением, таких как смазка

системы или системы фильтрации горячего масла, но также можно найти

гидравлические системы с умеренным давлением.

Как работают героторные насосы

1. Жидкость попадает во всасывающий патрубок. между зубьями ротора (серая шестерня) и холостым (оранжевая шестерня).

2. Жидкость проходит через насос между зубьями Принцип «шестерня внутри шестерни». Тесная терпимость между шестерни действует в качестве уплотнения между всасывающим и напорным патрубками.

3. Зубья ротора и промежуточного колеса полностью зацепляются, образуя уплотнение на равном расстоянии от нагнетания. и всасывающие порты.Это уплотнение вытесняет жидкость из выпускного отверстия.

Преимущества

| Недостатки

|

Приложения

Распространенные применения героторных насосов включают, но не ограничиваются:

- Мазут легкие

- Смазочное масло

- Кулинарные масла

- Гидравлическая жидкость

Материалы Варианты конструкции / конфигурации

- Внешний вид (головка, кожух) — Чугун

- Внутреннее устройство (ротор, холостой ход) — Сталь

- Втулка — Углеродистый графит, бронза и другие материалы по мере необходимости

- Уплотнение вала — Манжетные уплотнения, механические уплотнения компонентов

- Упаковка — Обычно не используется для героторные насосы

Производители

© 2021, Школа насосов ®

Школьная политика

При поддержке Viking Pump, Inc.

Героторы »Героторы и технологии IGR • Cascon Pumps

Героторный насосный элемент

Героторный насосный элемент представляет собой прочное и надежное поршневое насосное устройство с превосходными кавитационными характеристиками. Он состоит всего из двух компонентов: один известен как внутренний элемент, а другой как внешний элемент. Каждый элемент геротора поддерживается конструкцией насоса, а их центры расположены эксцентрично друг относительно друга.Внутренний элемент имеет четыре или более зубца (можно изготовить действующий трехзубый геротор, но, как правило, это непрактично). Внешний героторный элемент имеет на один «зуб» или выступ больше, чем внутренний, и поэтому вращается со скоростью N / (N + 1) об / мин относительно внутреннего элемента. Чтобы обеспечить плавное вращение, профили внутренних и внешних элементов всех героторов, независимо от количества зубьев, сопряжены друг с другом и удовлетворяют основному закону действия зубчатого колеса. То есть общая нормаль во всех точках соприкосновения двух элементов проходит через фиксированную точку, тем самым поддерживая постоянную угловую скорость.Многие из принципов, используемых для определения и понимания героторной технологии, являются общими для других зубчатых механизмов.

То есть общая нормаль во всех точках соприкосновения двух элементов проходит через фиксированную точку, тем самым поддерживая постоянную угловую скорость.Многие из принципов, используемых для определения и понимания героторной технологии, являются общими для других зубчатых механизмов.

Ранняя история компании Gerotors

История геротора восходит к концу 19 века, и к 1900 году усилия по пониманию и совершенствованию героторного механизма были в полном разгаре. Майрон Хилл был одним из первых исследователей, и после многих лет исследований и экспериментов он опубликовал буклет Kinematics of Gerotors в 1927 г., который часто считается первым исчерпывающим описанием полезной героторной геометрии и, вероятно, там, где термин «геротор» был придуман как сокращение от слов GEnerated ROTOR.

Коммерциализация геротора началась в конце 1920-х годов. Уильям Х. Николс, основатель W.H. Компания Nichols и опытный производитель инструментов совместно с Майроном Хиллом разработали необходимое оборудование для производства точных героторных наборов. Первое коммерческое применение геротора было в линейке насосов для сжигания жидкого топлива, выпущенных в 1930-х годах. К началу 1940-х годов подразделение General Electric Aviation в Линн, штат Массачусетс, обратилось к компании Nichols с просьбой разработать многоэлементный героторный насос для первого реактивного двигателя GE, что позволило внедрить героторную технологию в авиационную промышленность и положить начало долгой истории успеха в области авиационных двигателей смазки и продувки.В конце 1940-х годов Артур Николс, сын WH, сотрудничал с «Баком» Чарльтоном, чтобы разработать героторы для низкоскоростных двигателей с высоким крутящим моментом, также известных как орбитальные двигатели. Последующая компания, известная как Char-Lynn, была в конечном итоге приобретена Eaton в 1960-х годах. Начав свою деятельность с небольшого механического цеха в Уолтеме, штат Массачусетс, W.H. Компания Nichols росла в последующие десятилетия и к 1980-м годам стала крупнейшим производителем героторов в мире.

Первое коммерческое применение геротора было в линейке насосов для сжигания жидкого топлива, выпущенных в 1930-х годах. К началу 1940-х годов подразделение General Electric Aviation в Линн, штат Массачусетс, обратилось к компании Nichols с просьбой разработать многоэлементный героторный насос для первого реактивного двигателя GE, что позволило внедрить героторную технологию в авиационную промышленность и положить начало долгой истории успеха в области авиационных двигателей смазки и продувки.В конце 1940-х годов Артур Николс, сын WH, сотрудничал с «Баком» Чарльтоном, чтобы разработать героторы для низкоскоростных двигателей с высоким крутящим моментом, также известных как орбитальные двигатели. Последующая компания, известная как Char-Lynn, была в конечном итоге приобретена Eaton в 1960-х годах. Начав свою деятельность с небольшого механического цеха в Уолтеме, штат Массачусетс, W.H. Компания Nichols росла в последующие десятилетия и к 1980-м годам стала крупнейшим производителем героторов в мире.

Основатель Cascon Эдвард Х.Жерве II начал свою карьеру в W.H. Nichols Company в 1960-х годах, где он и инженер Карл Миддлкауфф сыграли важную роль в усовершенствовании конструкции героторов для повышения производительности и улучшения производства.

Героторные устройства

Героторы могут быть скомпонованы различными способами в соответствии с конкретными требованиями к производительности и упаковке. Как и набор шестерен, один элемент героторного набора приводит в движение другой. Чаще всего внутренний элемент крепится к приводному валу насоса с помощью шпонки или шлицевого соединения и приводит в действие внешний элемент в качестве натяжного ролика.Однако приложения с внешним приводом обычно используются в системах смазки зубчатых передач (например, трансмиссии, оси и т. Д.) Для упаковки и снижения стоимости. Несколько примеров конструкции геротора Cascon с конфигурациями внутреннего и внешнего привода показаны ниже. Героторы можно размещать в штабелях, что обеспечивает компактное многоконтурное и многофункциональное насосное решение.

Внутренний ротор (IGR)

В 1971 году Эд Жерве и Джон Шоу были названы изобретателями на сайте U.Патент S. 3623829, описывающий внутреннюю зубчатую передачу, которая при использовании в насосах и двигателях станет известна как внутренне генерируемый ротор или IGR. Патент был переуступлен W.H. Компания Nichols и устройство заложили основу для выхода компании на рынок низкоскоростных двигателей с высоким крутящим моментом (LSHT).

Внутренне генерируемый ротор (IGR) имеет геометрию, основанную на наборе генерирующих уравнений, очень похожих на уравнения геротора, но с одним или двумя обратными членами. Обратите внимание, что внешний героторный элемент состоит из серии полукруглых форм, в то время как внутренний элемент имеет непрерывно изменяющийся радиус кривизны для образования конъюгата.По сути, IGR меняет это расположение на противоположное: внешний элемент имеет постоянно изменяющийся радиус кривизны, а внутренний имеет круглые формы. В IGR эти круглые формы заменены цилиндрическими роликами, установленными на внутреннем элементе.

В IGR эти круглые формы заменены цилиндрическими роликами, установленными на внутреннем элементе.

Г-да Жерве и Миддлкауфф продолжили развитие технологии IGR в линейку продуктов с гидравлическими двигателями, которые будут производиться на заводе, которым г-н Жерве управлял в Грей, штат Мэн, в конце 1970-х — начале 1980-х годов.Двигатели были успешно проданы на сельскохозяйственный, мобильный и промышленный рынки, где они стали известны своей долговечностью и эффективностью.

Cascon основывается на этих знаниях и дополнительно дорабатывает IGR специально для сложных задач измерения химических веществ, топлива и гидроэнергетики.

Принципы работы

Будь то героторная форма или форма IGR, принцип действия очень прост и понятен с помощью анимации, показанной ниже.При вращении двух элементов образуется расширяющийся «карман» для втягивания жидкости через впускное отверстие насоса. Жидкость вытесняется через выпускное отверстие насоса, когда карман сжимается. Отверстия, расположенные в соседних корпусах, обеспечивают синхронизацию входа и выхода, необходимую для того, чтобы они были изолированы друг от друга.

Жидкость вытесняется через выпускное отверстие насоса, когда карман сжимается. Отверстия, расположенные в соседних корпусах, обеспечивают синхронизацию входа и выхода, необходимую для того, чтобы они были изолированы друг от друга.

Геротор и производство IGR

Героторное производство до недавнего времени в основном использовало шлифовку и протяжку из кованой стали или использование процессов порошковой металлургии с использованием спеченных металлических порошков на основе железа.Усовершенствования в оборудовании для электроэрозионной обработки (EDM) проволочного типа и фрезерных станках проложили путь к этим более гибким методам производства и использованию более широкого спектра материалов, включая нержавеющую сталь, стеллит, ультра износостойкие стали, керамику и даже композиты.

Cascon производит высокоточные героторы на собственном заводе с использованием различных материалов и процессов, но также закупает стальные и порошковые элементы у других производителей, таких как Nichols Portland и Metal Powder Products (ранее NetShape).

Насколько нам известно, Cascon в настоящее время является единственным производителем IGR. Для их производства используются запатентованные методы, обеспечивающие точность, необходимую для реализации преимуществ этой технологии.

Переходная отрасль и Cascon

В 1984 году W.H. Компания Nichols была приобретена Parker Hannifin для расширения своего портфолио гидравлических устройств и компонентов. В то время как героторный дизайн и героторное производство оставались в Портленде, штат Мэн, производство моторных продуктов было передано другим предприятиям Parker, и завод в Грей был закрыт.В 2016 году завод в Портленде был продан компании Altus Capital, и сегодня устройства продаются на автомобильном и промышленном рынках под брендом Nichols Portland. Моторные продукты на основе IGR были в конечном итоге сняты с производства компанией Parker и больше не доступны.

Эд покинул W.H. Nichols Company вскоре после ее приобретения и в 1988 году основала Cascon в партнерстве с Chamberlain Machine. Основное внимание новой компании уделялось поставке индивидуальных героторных насосов, насосов IGR и шестеренчатых насосов для производителей оригинального оборудования на рынках мобильной, промышленной и авиакосмической промышленности.Компания представила своим клиентам инновационные героторные конструкции и разработала IGR для использования в качестве насосного элемента, особенно подходящего для применений с низкой вязкостью и низкой смазывающей способностью. По мере взросления компании ее возможности расширялись. Сегодня Cascon разрабатывает продукты, которые могут включать компоненты аддитивного производства, специальные керамические и легированные материалы, интегрированные электроприводы переменного, постоянного и бесщеточного постоянного тока, а также различные варианты электронного управления.

Основное внимание новой компании уделялось поставке индивидуальных героторных насосов, насосов IGR и шестеренчатых насосов для производителей оригинального оборудования на рынках мобильной, промышленной и авиакосмической промышленности.Компания представила своим клиентам инновационные героторные конструкции и разработала IGR для использования в качестве насосного элемента, особенно подходящего для применений с низкой вязкостью и низкой смазывающей способностью. По мере взросления компании ее возможности расширялись. Сегодня Cascon разрабатывает продукты, которые могут включать компоненты аддитивного производства, специальные керамические и легированные материалы, интегрированные электроприводы переменного, постоянного и бесщеточного постоянного тока, а также различные варианты электронного управления.

Книга Джона Дж. Пиппенджера под названием Fluid Power: The Hidden Giant — хороший ресурс для получения дополнительной информации по истории гидравлической промышленности.

Выберите патенты Cascon

Мониторинг кавитации героторного насоса и диагностика неисправностей с использованием анализа вибрации с использованием метода авторегрессивного скользящего среднего

Героторные насосы, как хорошо известно, широко используются в контурах смазки двигателей внутреннего сгорания благодаря своей простоте, высокой эффективности и низкому расходы.

В этой статье показаны экспериментальные характеристики героторного насоса. Исследование является результатом сотрудничества Группы исследований гидравлической энергии (HPRG) Неаполитанского университета «Федерико II» и Институто мотори CNR.

Целью этого исследования является изучение возможности использования простых данных для получения данных о вибрации исследуемого насоса для обнаружения возможных проблем кавитации путем применения соответствующей математической процедуры для этой цели. Было продемонстрировано, что эти насосы особенно подвержены кавитации.

Героторные насосы более подвержены кавитации, чем ожидалось, особенно при определенных условиях эксплуатации двигателя. Кавитация также связана с динамикой автомобиля, особенно с недавней тенденцией к уменьшению массы масла в поддоне картера.Поэтому исследования по предотвращению кавитации в настоящее время имеют решающее значение. Следовательно, это исследование было сначала выполнено с экспериментами на насосе путем мониторинга расхода подаваемого масла и адсорбированного крутящего момента на валу насоса. Также был проведен точный анализ колебаний давления в условиях кавитации. Затем датчик акселерометра был правильно расположен для изучения кавитации с помощью системы диагностики неисправностей, основанной на обнаружении вибрации.

Экспериментальные испытания проводились на испытательном стенде Гидравлической лаборатории Неаполитанского университета «Федерико II» в Италии.Стенд позволяет проверять работу насоса, изменяя частоту вращения вала, температуру масла, давление всасывания и нагнетания. Основными измеряемыми параметрами являются крутящий момент на валу, расход масла, среднее давление всасывания и нагнетания, а также мгновенное давление всасывания и нагнетания.

Основными измеряемыми параметрами являются крутящий момент на валу, расход масла, среднее давление всасывания и нагнетания, а также мгновенное давление всасывания и нагнетания.

Как и ожидалось, испытания показали сильное влияние давления всасывания на расход подаваемого масла, в то время как существенного влияния на адсорбированный крутящий момент не было отмечено. Кроме того, колебания давления в подающей линии насоса сильно зависят от давления всасывания.

Неинтрузивный акселерометр был установлен во время экспериментов на масляном насосе. Поскольку вибрация из-за кавитации является основной проблемой в этом исследовании, акселерометр был установлен на всасывающем патрубке в радиальном направлении.

Точнее, в статье представлена система диагностики неисправностей, основанная на обнаружении вибрации. Во-первых, было вычислено быстрое преобразование Фурье сигнала вибрации. Исследование проводилось с наличием и без кавитации при изменении скорости вращения насоса. Ограничения, связанные с обнаружением проблем кавитации в оперативном режиме путем мониторинга спектров колебаний БПФ, были преодолены за счет реализации альтернативного метода, основанного на стохастическом подходе.

Ограничения, связанные с обнаружением проблем кавитации в оперативном режиме путем мониторинга спектров колебаний БПФ, были преодолены за счет реализации альтернативного метода, основанного на стохастическом подходе.

Этот метод диагностики анализа временных рядов акселерометра, основанный на методе авторегрессии и скользящего среднего (ARMA), использовался для определения отказа насоса. Результаты диагностики продемонстрировали способность предлагаемого математического метода к идентификации явлений кавитации, доказывая, что предложенный подход является полезной методологией для обнаружения наличия неисправности.Такой подход позволяет с хорошей точностью прогнозировать отказ насоса в режиме реального времени. Кроме того, также фиксируется пороговый уровень вибрации в децибелах.

| |||||||||||||||||||||||||||||||||||||||||||||

Патент США на героторный насос для транспортного средства Патент (Патент № 9879672 от 30 января 2018 г.)

ОБЛАСТЬ ТЕХНИКИРазличные варианты осуществления относятся к героторному масляному насосу для компонента трансмиссии, такого как двигатель внутреннего сгорания или трансмиссия в транспортном средстве.

СПРАВОЧНАЯ ИНФОРМАЦИЯ Масляный насос используется для циркуляции масла или смазки через компоненты трансмиссии, такие как двигатель или трансмиссия. Масляный насос часто представляет собой генерируемый роторный или героторный насос. Героторные насосы имеют положительную характеристику рабочего объема и малые зазоры между различными компонентами насоса, что приводит к образованию пульсаций давления или колебаний жидкости внутри насоса и связанных масляных каналов во время работы насоса. Колебания давления жидкости в насосе могут действовать как источник возбуждения для компонентов трансмиссии, например, когда насос установлен на компоненты трансмиссии.Например, насос может быть установлен на блоке цилиндров, корпусе трансмиссии, масляном поддоне или корпусе картера, колоколе трансмиссии и т.п., где колебания давления могут вызывать тональный шум или вой двигателя или трансмиссии. Этот свист или тональный шум трансмиссии, вызванный масляным насосом, является распространенной проблемой шума, вибрации и резкости (NVH), и методы смягчения могут включать в себя контрмеры, такие как демпфирующие устройства, которые добавляются к трансмиссии для уменьшения шума, вызванного обычным насосом.

Колебания давления жидкости в насосе могут действовать как источник возбуждения для компонентов трансмиссии, например, когда насос установлен на компоненты трансмиссии.Например, насос может быть установлен на блоке цилиндров, корпусе трансмиссии, масляном поддоне или корпусе картера, колоколе трансмиссии и т.п., где колебания давления могут вызывать тональный шум или вой двигателя или трансмиссии. Этот свист или тональный шум трансмиссии, вызванный масляным насосом, является распространенной проблемой шума, вибрации и резкости (NVH), и методы смягчения могут включать в себя контрмеры, такие как демпфирующие устройства, которые добавляются к трансмиссии для уменьшения шума, вызванного обычным насосом.

В варианте осуществления героторный насос снабжен корпусом насоса, определяющим камеру и имеющим вход для жидкости и выпуск для жидкости. Внешний зубчатый элемент поддерживается для вращения внутри камеры вокруг первой оси, причем внешний зубчатый элемент имеет ряд внутренних зубьев. Внутренний зубчатый элемент поддерживается с возможностью вращения внутри внешнего зубчатого колеса вокруг второй оси, отстоящей от первой оси. Внутренний зубчатый элемент, образующий ряд внешних зубьев, перемежающихся с рядом внешних карманов.Внутренний зубчатый элемент определяет проход для текучей среды через него для гидравлического соединения двух несмежных карманов с другим карманом, независимым от проходов для текучей среды. Канал для жидкости сконфигурирован так, чтобы нарушать гармоники во время работы, чтобы уменьшить пульсации давления и связанный с ними тональный шум.

Внутренний зубчатый элемент поддерживается с возможностью вращения внутри внешнего зубчатого колеса вокруг второй оси, отстоящей от первой оси. Внутренний зубчатый элемент, образующий ряд внешних зубьев, перемежающихся с рядом внешних карманов.Внутренний зубчатый элемент определяет проход для текучей среды через него для гидравлического соединения двух несмежных карманов с другим карманом, независимым от проходов для текучей среды. Канал для жидкости сконфигурирован так, чтобы нарушать гармоники во время работы, чтобы уменьшить пульсации давления и связанный с ними тональный шум.

В другом варианте осуществления героторный насос снабжен корпусом, образующим вход и выход в камере. Насос имеет внутренний ротор, расположенный внутри холостого ротора и имеющий последовательно расположенные первую, вторую и третью деендендумные области.Внутренний ротор определяет проход для текучей среды, проходящий между первой и третьей областями ножки, при этом вторая область ножки не имеет каналов для жидкости.

В еще одном варианте осуществления внутренний ротор героторного насоса снабжен корпусом, имеющим первую и вторую торцевые стенки, разделенные внешней стенкой, образующей ряд зубцов. Корпус образует канал для жидкости, имеющий первый конец, пересекающий первую поверхность первого зуба, и второй конец, пересекающий вторую противоположную поверхность второго зуба, причем первый и второй зубцы находятся рядом.

Различные варианты осуществления согласно настоящему раскрытию имеют связанные неограничивающие преимущества. Например, героторный масляный насос может быть снабжен внутренним ротором с проходом для текучей среды, проходящим через два зубца, для гидравлического соединения несмежных карманов или насосных камер. Путем размещения каналов для жидкости между некоторыми чередующимися карманами внутреннего ротора, а оставшиеся карманы без каналов для жидкости, можно разбить основные гармоники масляного насоса на более низкие пики, что приведет к снижению пульсаций давления и тонального шума масляного насоса.

РИС. 1 иллюстрирует схематическое изображение системы смазки для компонента транспортного средства согласно варианту осуществления;

РИС. 2 — вид в перспективе в разрезе героторного насоса согласно варианту осуществления;

РИС. 3 — вид в перспективе внутреннего ротора для использования с насосом по фиг. 2;

РИС. 4 — вид в перспективе другого внутреннего ротора для использования с насосом по фиг. 2;

РИС.5 — вид в перспективе еще одного внутреннего ротора для использования с героторным насосом по фиг. 2;

РИС. 6 — вид сверху внутреннего ротора, показанного на фиг. 5;

РИС. 7 иллюстрирует график выходного давления насоса по фиг. 2 с внутренним ротором, показанным на фиг. 3 по сравнению с давлением на выходе из насоса с обычным холостым ротором;

РИС. 8 иллюстрирует анализ в частотной области для насоса, показанного на фиг. 2 с внутренним ротором, показанным на фиг. 3 по сравнению с насосом с обычным холостым ротором;

2 с внутренним ротором, показанным на фиг. 3 по сравнению с насосом с обычным холостым ротором;

РИС.9 иллюстрирует график выходного давления насоса по фиг. 2 с внутренним ротором, показанным на фиг. 4 по сравнению с давлением на выходе из насоса с обычным холостым ротором; и

ФИГ. 10 иллюстрирует анализ в частотной области для насоса, показанного на фиг. 2 с внутренним ротором, показанным на фиг. 4 по сравнению с насосом с обычным холостым ротором.

ПОДРОБНОЕ ОПИСАНИЕ Как требуется, здесь представлены подробные варианты осуществления настоящего раскрытия; однако следует понимать, что раскрытые варианты осуществления являются просто примерами и могут быть воплощены в различных и альтернативных формах.Фигуры не обязательно в масштабе; некоторые функции могут быть увеличены или уменьшены, чтобы показать детали отдельных компонентов. Следовательно, конкретные структурные и функциональные детали, раскрытые в данном документе, не следует интерпретировать как ограничивающие, а просто как репрезентативную основу для обучения специалистов в данной области различным способам использования настоящего раскрытия.

Компонент транспортного средства 10 , такой как двигатель внутреннего сгорания или трансмиссия в транспортном средстве, включает в себя систему смазки 12 .Компонент 10, транспортного средства описан в данном документе как двигатель, хотя предполагается использование с другими компонентами транспортного средства. Система смазки 12 обеспечивает смазку, обычно называемую маслом, для двигателя во время работы. Смазка или масло могут включать химические соединения на нефтяной основе и не синтезированные на основе нефти, и могут включать различные добавки. Система смазки 12, обеспечивает циркуляцию масла и подает масло под давлением в двигатель 10 для смазки вращающихся подшипников, движущихся поршней и распределительного вала двигателя.Система смазки , 12, может дополнительно обеспечивать охлаждение двигателя. Система смазки , 12, также может подавать масло в двигатель для использования в качестве гидравлической жидкости для приведения в действие различных толкателей, клапанов и т. п.

п.

Система смазки 12 имеет поддон 14 для смазки. Поддон , 14, может быть мокрым отстойником, как показано, или может быть сухим. Картер 14 действует как резервуар для масла. В одном примере поддон 14, предусмотрен как масляный поддон, соединенный с двигателем и расположенный под коленчатым валом.

Система смазки 12 имеет впускное отверстие 16 , подающее масло на впуск насоса 18 . Впускной патрубок , 16, может содержать сетчатый фильтр и находится в жидкостном контакте с маслом в поддоне 14 .

Насос 18 принимает масло из впускного отверстия 16 и нагнетает давление и приводит в действие масло так, чтобы оно циркулировало по системе 12 . Насос 18, описан более подробно ниже со ссылкой на фиг. 2-6. В одном примере насос , 18, приводится в действие вращающимся компонентом двигателя 10, , например ремнем или механической зубчатой передачей, приводимой в действие распределительным валом. В других примерах насос , 18, может приводиться в действие другим устройством, например электродвигателем.

2-6. В одном примере насос , 18, приводится в действие вращающимся компонентом двигателя 10, , например ремнем или механической зубчатой передачей, приводимой в действие распределительным валом. В других примерах насос , 18, может приводиться в действие другим устройством, например электродвигателем.

Масло проходит от насоса 18 через масляный фильтр 20 и к компоненту транспортного средства или двигателю 10 . Масло проходит через различные каналы в двигателе 10 , а затем выходит или стекает из двигателя 10 и попадает в поддон 14 .

Система смазки , 12, также может включать в себя маслоохладитель или теплообменник для снижения температуры масла или смазки в системе 12 посредством передачи тепла охлаждающей среде, такой как окружающий воздух. Система смазки , 12, может также включать в себя дополнительные компоненты, которые не показаны, включая регуляторы, клапаны, предохранительные клапаны, байпасы, датчики давления и температуры и т. п.

п.

В других примерах насос 18, может быть реализован в других системах транспортного средства, например, как топливный насос и т.п.

РИС. 2-6 показан насос 50 и его различные компоненты. Насос 50 может использоваться в системе смазки 12 как насос 18 . Насос 50 имеет корпус 52 и крышку. Корпус 52 и крышка взаимодействуют, образуя внутреннюю камеру 56 . Крышка соединяется с корпусом 52 и закрывает камеру 56 . Крышка может прикрепляться к корпусу 52, с помощью одного или нескольких крепежных элементов, таких как болты или тому подобное.Для уплотнения камеры 56 может быть предусмотрено уплотнение, такое как уплотнительное кольцо или прокладка.

Внутренняя камера 56 может быть снабжена или определяется, по существу, цилиндрической или опорной направляющей стенки 57 . Направляющая стенка , 57, может включать в себя одну или несколько секций стенки, которые имеют общий радиус кривизны и центр. Различные секции направляющей стенки , 57, могут лежать по периметру общего цилиндра.

Направляющая стенка , 57, может включать в себя одну или несколько секций стенки, которые имеют общий радиус кривизны и центр. Различные секции направляющей стенки , 57, могут лежать по периметру общего цилиндра.

Насос 50 имеет впускное отверстие для жидкости 58 и выпускное отверстие для жидкости 60 .Впускной патрубок , 58, для жидкости имеет впускное отверстие, как показано на ФИГ. 2, который приспособлен для соединения с трубопроводом, таким как заборник , 16, , сообщающийся по текучей среде с источником, таким как масляный поддон 14 . Впускное отверстие может быть расположено на корпусе 52 , как показано, или может быть ограничено крышкой. Впускное отверстие 58 для жидкости соединено по текучей среде с камерой 56 и пересекает стенки 57 , так что жидкость внутри впускного отверстия 58 течет в камеру 56 . Как корпус , 52, , так и крышка могут определять части впускной 58 области. Впускное отверстие , 58, может иметь форму, позволяющую регулировать различные характеристики потока текучей среды.

Как корпус , 52, , так и крышка могут определять части впускной 58 области. Впускное отверстие , 58, может иметь форму, позволяющую регулировать различные характеристики потока текучей среды.

Выпускное отверстие для жидкости 60 имеет выпускной порт, который приспособлен для соединения с трубопроводом, сообщающимся по текучей среде с масляным фильтром, компонентом транспортного средства, таким как двигатель и т. Д. Выпускное отверстие может быть расположено на корпусе 52 как показано, или может определяться крышкой. Выпускное отверстие для жидкости 60 соединено по текучей среде с камерой 56 и пересекает стенку (стенки) 57 , так что жидкость внутри камеры 56 течет в выпускное отверстие 60 .Как корпус , 52, , так и крышка могут определять части области выпускного отверстия , 60, . Выпускное отверстие , 60, может иметь форму для регулирования различных характеристик потока текучей среды. Впускное отверстие , 58, и выпускное отверстие , 60, , отделены друг от друга участком стенки , 57, и в одном примере могут быть в целом противоположны друг другу.

Выпускное отверстие , 60, может иметь форму для регулирования различных характеристик потока текучей среды. Впускное отверстие , 58, и выпускное отверстие , 60, , отделены друг от друга участком стенки , 57, и в одном примере могут быть в целом противоположны друг другу.

Насос 50 имеет вал насоса 62 или приводной вал. Вал насоса 62 приводится во вращение компонентов насоса 50 и приводит в движение жидкость.В одном примере вал насоса 62, приводится в движение механической связью с двигателем, так что вал насоса вращается, как вращается компонент двигателя, такой как коленчатый вал, и может быть предусмотрено передаточное число, чтобы обеспечить скорость насоса в пределах заданный диапазон. В одном примере конец вала 62, насоса имеет шлицы или иным образом сформирован для механического соединения с вращающимся компонентом транспортного средства для приведения в действие насоса 50 .

Другой конец вала 62 поддерживается для вращения внутри корпуса 52 насоса 50 .Корпус может определять опору для вращения конца вала, а опора , 66, может включать в себя втулку, подшипниковое соединение и т.п. Вал 62 вращается вокруг продольной оси 70 вала 62 .

Вал 62 проходит через крышку, и крышка может включать отверстие с втулкой или уплотнением для удержания жидкости внутри насоса и предотвращения или уменьшения утечки из камеры 56 .Крышка может также включать дополнительные втулки или подшипниковые узлы, поддерживающие вал 62, для вращения в нем.

Внутренний ротор 80, или внутренний зубчатый элемент соединен с валом насоса 62 для вращения вместе с ним. Внутренний ротор , 80, имеет корпус, определяющий внутреннюю поверхность или стенку , 82, и внешнюю поверхность, или стенку , 84 . Внутренняя стенка , 82, сформирована так, чтобы соединяться с валом насоса 62 для вращения с ним вокруг оси 70 .В одном примере внутренняя стенка , 82, имеет шлицы для сопряжения с соответствующей шлицевой частью вала 62 насоса. Наружная стенка , 84, определяет ряд внешних зубьев шестерни 86 . Внутренний ротор , 80, может быть определен как шестерня с внешними зубьями.

Внутренняя стенка , 82, сформирована так, чтобы соединяться с валом насоса 62 для вращения с ним вокруг оси 70 .В одном примере внутренняя стенка , 82, имеет шлицы для сопряжения с соответствующей шлицевой частью вала 62 насоса. Наружная стенка , 84, определяет ряд внешних зубьев шестерни 86 . Внутренний ротор , 80, может быть определен как шестерня с внешними зубьями.

Внешний ротор , 90, , внешний зубчатый элемент, промежуточная шестерня или ротор окружает внутренний ротор 80 и поддерживается для вращения внутри камеры 56 .Внешний ротор , 90, имеет внутреннюю поверхность или стенку 92 и внешнюю поверхность или стенку 94 . Внутренняя стенка , 92, образует ряд внутренних зубчатых колес , 96, . Внешний ротор , 90, может быть определен как шестерня с внутренними зубьями. Наружная стенка , 94, имеет цилиндрическую форму и имеет размер, обеспечивающий возможность приема и взаимодействия с цилиндрическими секциями стенки корпуса для вращения в них вокруг оси 98, .Ось 98, является продольной или центральной осью цилиндрической камеры 56 в корпусе. Наружная стенка , 94, может непосредственно примыкать к цилиндрическим участкам стенки , 57, и может контактировать с ними, поскольку участки , 57, стенки служат для удержания внешнего ротора , 90, на месте во время работы насоса , 50, .

Внешний ротор , 90, может быть определен как шестерня с внутренними зубьями. Наружная стенка , 94, имеет цилиндрическую форму и имеет размер, обеспечивающий возможность приема и взаимодействия с цилиндрическими секциями стенки корпуса для вращения в них вокруг оси 98, .Ось 98, является продольной или центральной осью цилиндрической камеры 56 в корпусе. Наружная стенка , 94, может непосредственно примыкать к цилиндрическим участкам стенки , 57, и может контактировать с ними, поскольку участки , 57, стенки служат для удержания внешнего ротора , 90, на месте во время работы насоса , 50, .

Внутренний ротор 80 вращается вокруг оси 70 валом насоса 62 .Ряд зубцов , 86, на внутреннем роторе 80 имеет дополнительную область 104 и нижнюю часть 106 или карман 106 . Дополнительный участок , 104, примыкает к верхней площадке 108 каждого зуба , 110, . Зона дендендума , 106, прилегает к нижнему полюсу , 112, , между соседними зубцами , 110, . Каждая из дополнительных и нижних областей 104 , 106 может быть образована циклоидной формой или другой формой.В показанном примере область дендендума , 106, образована циклоидной или гипоциклоидной формой, так что области дендендума , 106, представляют собой плавные кривые. Карман , 106, включает в себя область дендендума и может дополнительно включать, по меньшей мере, часть соседних зубов , 86, , например стороны или грани. Карман , 106, не включает верхние площадки 108 соседних зубцов 86 .

Дополнительный участок , 104, примыкает к верхней площадке 108 каждого зуба , 110, . Зона дендендума , 106, прилегает к нижнему полюсу , 112, , между соседними зубцами , 110, . Каждая из дополнительных и нижних областей 104 , 106 может быть образована циклоидной формой или другой формой.В показанном примере область дендендума , 106, образована циклоидной или гипоциклоидной формой, так что области дендендума , 106, представляют собой плавные кривые. Карман , 106, включает в себя область дендендума и может дополнительно включать, по меньшей мере, часть соседних зубов , 86, , например стороны или грани. Карман , 106, не включает верхние площадки 108 соседних зубцов 86 .

Внешний ротор , 90, имеет ряд внутренних зубцов , 96, шестерни, которые имеют добавочную область , 120 и нижнюю часть 122 . Зона придатка , 120, примыкает к верхней площадке каждого зуба, а зона придатка , 122, примыкает к нижней площадке между соседними зубьями. Каждая из дополнительных и нижних частей , 120, , , 122, может иметь циклоидную форму или другую форму. В показанном примере добавочная область , 120, образована циклоидной или гипоциклоидной формой, так что дополнительные области , 120, представляют собой плавные кривые. Дополнительный участок , 120, сформирован с той же кривой или формой, что и нижний край 106 внутреннего ротора 80 , так что области , 106, , , 120, сопрягаются, образуя сплошное уплотнение.

Зона придатка , 120, примыкает к верхней площадке каждого зуба, а зона придатка , 122, примыкает к нижней площадке между соседними зубьями. Каждая из дополнительных и нижних частей , 120, , , 122, может иметь циклоидную форму или другую форму. В показанном примере добавочная область , 120, образована циклоидной или гипоциклоидной формой, так что дополнительные области , 120, представляют собой плавные кривые. Дополнительный участок , 120, сформирован с той же кривой или формой, что и нижний край 106 внутреннего ротора 80 , так что области , 106, , , 120, сопрягаются, образуя сплошное уплотнение.

Поскольку внутренний ротор 80 вращается валом 62 , зубья 86 внутреннего ротора 80 зацепляются с зубьями 96 внешнего ротора 90 и внешнего ротора 90 приводится в движение внутренним ротором 80 как холостой ход. В данном примере вал насоса 62 вращает внутренний ротор 80, по часовой стрелке на ФИГ. 2, и промежуточный ротор , 90, , таким образом, вращается по часовой стрелке внутренним ротором , 80, .Внутренний ротор 80 эксцентричен относительно внешнего ротора , 90, и цилиндрического корпуса 56 , 57 . Поскольку внутренний ротор 80 вращается вокруг оси 70 , которая смещена относительно оси вращения 98 внешнего ротора 90 , между внутренним и внешним роторами 80 образуются насосные камеры переменного объема, 90 для управления потоком жидкости. Как видно из фиг. 2, насос 50 работает без серповидного уплотнения или вставки в камере 56 .

В данном примере вал насоса 62 вращает внутренний ротор 80, по часовой стрелке на ФИГ. 2, и промежуточный ротор , 90, , таким образом, вращается по часовой стрелке внутренним ротором , 80, .Внутренний ротор 80 эксцентричен относительно внешнего ротора , 90, и цилиндрического корпуса 56 , 57 . Поскольку внутренний ротор 80 вращается вокруг оси 70 , которая смещена относительно оси вращения 98 внешнего ротора 90 , между внутренним и внешним роторами 80 образуются насосные камеры переменного объема, 90 для управления потоком жидкости. Как видно из фиг. 2, насос 50 работает без серповидного уплотнения или вставки в камере 56 .

Множество камер , 140, образовано между внутренним ротором 80 и внешним ротором 90 . Каждая камера , 140, имеет переменный объем во время работы насоса 50 . Каждая камера , 140, увеличивается в объеме для всасывания жидкости из впускного отверстия 58 , а затем уменьшается в объеме для выталкивания жидкости из выпускного отверстия 60 . Увеличивающаяся в объеме камера обозначена номером 142 . Камера, объем которой уменьшается, показана под номером 144 .Когда внутренний ротор 80 вращается, расстояние между внешней стенкой 84 внутреннего ротора 80 и внутренней стенкой 92 внешнего ротора 90 изменяется в различных радиальных положениях вокруг внутреннего ротора 80 . Камера, образованная внутренним ротором, лопатками и кулачком рядом с впускным отверстием , 58, , увеличивается в объеме, что позволяет втягивать жидкость в камеру из впускного порта 58 .

Каждая камера , 140, имеет переменный объем во время работы насоса 50 . Каждая камера , 140, увеличивается в объеме для всасывания жидкости из впускного отверстия 58 , а затем уменьшается в объеме для выталкивания жидкости из выпускного отверстия 60 . Увеличивающаяся в объеме камера обозначена номером 142 . Камера, объем которой уменьшается, показана под номером 144 .Когда внутренний ротор 80 вращается, расстояние между внешней стенкой 84 внутреннего ротора 80 и внутренней стенкой 92 внешнего ротора 90 изменяется в различных радиальных положениях вокруг внутреннего ротора 80 . Камера, образованная внутренним ротором, лопатками и кулачком рядом с впускным отверстием , 58, , увеличивается в объеме, что позволяет втягивать жидкость в камеру из впускного порта 58 . Камера рядом с выпускным отверстием 60, уменьшается в объеме, в результате чего жидкость выталкивается из камеры в выпускное отверстие 60, и выходит из насоса.

Камера рядом с выпускным отверстием 60, уменьшается в объеме, в результате чего жидкость выталкивается из камеры в выпускное отверстие 60, и выходит из насоса.

РИС. 3 показан внутренний ротор 80 для использования с насосом 50 по фиг. 2. Внутренний ротор 80, имеет корпус, определяющий первый конец 150 и второй противоположный конец 152 , расположенный на расстоянии от первого конца 150 . Первые вторые концы соединены внешней стенкой , 84, , которая определяет ряд зубцов , 86, шестерни, перемежающихся с рядом гнезд , 106, или вогнутых областей.

Внутренний ротор 80 имеет по меньшей мере один канал для текучей среды 160 .Каждый канал , 160, для текучей среды может быть ограничен торцевой поверхностью 150 , 152 внутреннего ротора 80 . Канал , 160, для текучей среды соединяет чередующиеся области дендендума , 106, или карманы внутреннего ротора , 80, . Канал для текучей среды , 160, соединяет две насосные камеры , 140, в насосе 50 и проходит через два зубца внутреннего ротора, так что есть две верхние площадки 108 и карман 106 или насосная камера 140 расположен между концами канала 160 .Канал , 160, по текучей среде соединяет несмежные насосные камеры , 140, или несмежные области дендендума или карманы 106 .

Канал , 160, для текучей среды соединяет чередующиеся области дендендума , 106, или карманы внутреннего ротора , 80, . Канал для текучей среды , 160, соединяет две насосные камеры , 140, в насосе 50 и проходит через два зубца внутреннего ротора, так что есть две верхние площадки 108 и карман 106 или насосная камера 140 расположен между концами канала 160 .Канал , 160, по текучей среде соединяет несмежные насосные камеры , 140, или несмежные области дендендума или карманы 106 .

Канал для текучей среды , 160, может быть выполнен в виде канавки или канала, образованного по меньшей мере на одной из торцевых поверхностей , 150, , , 152, . В одном примере канал 160 представляет собой открытый канал 162 , сформированный на каждой торцевой поверхности 150 , 152 . Внутренний ротор 80 может иметь один канал для жидкости 160 , два канала для жидкости 160 , как показано, или более двух каналов для жидкости 160 .Открытые каналы , 162, взаимодействуют с плоскими поверхностями корпуса и / или крышки, в целом образуя проход для текучей среды или канал между несмежными карманами , 106, .

Внутренний ротор 80 может иметь один канал для жидкости 160 , два канала для жидкости 160 , как показано, или более двух каналов для жидкости 160 .Открытые каналы , 162, взаимодействуют с плоскими поверхностями корпуса и / или крышки, в целом образуя проход для текучей среды или канал между несмежными карманами , 106, .

Обычно канал для текучей среды , 160, выполнен с возможностью нарушать гармоники во время работы насоса 50 , чтобы уменьшить колебания давления и связанный с ними тональный шум. Путем размещения прохода , 160, , соединяющего некоторые, но не все, насосные камеры , 140, , образованные между зубьями , 86, , гармоники во время работы насоса нарушаются.Остальные карманы 106 или насосные камеры 140 между зубьями 86 не зависят от каналов 160 или не имеют их, так что они гидравлически изолированы от соседних и несмежных насосных камер 140 зубцами 86 для поддержания общая эффективность откачки. Обратите внимание, что обычный внутренний ротор не имеет каналов 160 .

Обратите внимание, что обычный внутренний ротор не имеет каналов 160 .

Каждый канал для жидкости 160 определяется каналом или канавкой 162 , проходящей через два зубца 86 , например, зубцы 164 .Каждый канал 162 имеет первый конец 166 , который пересекает боковую стенку 84 внутреннего ротора 80 на стороне входа 168 или на поверхности зуба, или рядом с областью дендендума 106 на первая сторона зуба 164 . Каждый канал , 162, также имеет второй конец 170 , который пересекает боковую стенку внутреннего ротора на стороне выхода 172 или поверхность другого соседнего зуба 164 , смежного с областью дендендума 106 на второй стороне этого зуба.Каждая канавка или канал , 162, проходит поперек соответствующих зубцов , 164, для гидравлического соединения несмежных насосных камер , 140, , частично ограниченных зубьями , 164, .

Непрерывный карман 174 или дендендум 106 и связанная с ним насосная камера 140 , таким образом, расположены между концами 166 , 168 канала 162 и не сообщаются по текучей среде с каналом. 162 .

Каждый канал , 160, для текучей среды может иметь канавку , 162, , однородную по длине. В альтернативных примерах части канала , 160, для текучей среды могут иметь участки с увеличивающейся и / или уменьшающейся конической формой по их длине. Канал , 162, может иметь различные формы поперечного сечения, включая прямоугольные, изогнутые, v-образные, параболические, другие плавные непрерывные кривые и / или линейные прерывистые формы. Форма поперечного сечения каналов , 160, для текучей среды может быть постоянной или может изменяться по своей длине. Каналы для текучей среды , 160, могут иметь такой же размер, как показано, или могут иметь разные размеры. Каналы для текучей среды , 160, могут быть расположены аналогичным образом относительно зубцов , 164, или могут быть расположены по-разному относительно зубцов , 164, и внутреннего ротора , 80, . Каждый конец , 166, , , 168, канала для текучей среды может быть расположен в заранее определенном месте в области , 106, нижней части нижней части тела или в кармане, и эти местоположения могут варьироваться между входным и выходным карманами или могут быть расположены аналогичным образом.

Каналы для текучей среды , 160, могут иметь такой же размер, как показано, или могут иметь разные размеры. Каналы для текучей среды , 160, могут быть расположены аналогичным образом относительно зубцов , 164, или могут быть расположены по-разному относительно зубцов , 164, и внутреннего ротора , 80, . Каждый конец , 166, , , 168, канала для текучей среды может быть расположен в заранее определенном месте в области , 106, нижней части нижней части тела или в кармане, и эти местоположения могут варьироваться между входным и выходным карманами или могут быть расположены аналогичным образом.

Каждый канал или канавка для жидкости может быть линейной или нелинейной, как показано. Путь прохождения жидкости может быть ограничен геометрией внутреннего ротора , 80, . Путь канала для текучей среды также может иметь определенную форму для обеспечения требуемых характеристик потока для текучей среды, текущей в канал или из него.

В одном примере каждый канал 162 имеет размеры поперечного сечения приблизительно от 0,5 до 2 миллиметров в ширину и 0,5-3,0 миллиметра в глубину.В показанном примере каждый канал имеет размеры 1,5 миллиметра в ширину и 1,5 миллиметра в глубину.

РИС. 4-6 показаны дополнительные примеры внутреннего ротора , 80, для использования с насосом 50 по фиг. 2. Внутренний ротор 80 имеет первый конец 150 и второй противоположный конец 152 , отстоящие от первого конца 150 . Первые вторые концы соединены внешней стенкой, которая определяет ряд зубцов , 86, шестерни.

Внутренний ротор 80 имеет по меньшей мере один канал 160 для жидкости. Каждый канал , 160, для текучей среды ограничен корпусом внутреннего ротора , 80, и разнесен от торцевых поверхностей 150 , 152 внутреннего ротора 80 . Канал , 160, для текучей среды соединяет чередующиеся области дендендума , 106, или карманы внутреннего ротора , 80, . Канал для текучей среды , 160, соединяет две насосные камеры , 140, в насосе 50 и проходит через два зубца внутреннего ротора, так что есть две верхние площадки 108 и карман 106 или насосная камера 140 расположен между концами канала 160 .Канал , 160, по текучей среде соединяет несмежные насосные камеры , 140, или несмежные области дендендума или карманы 106 .

Канал , 160, для текучей среды соединяет чередующиеся области дендендума , 106, или карманы внутреннего ротора , 80, . Канал для текучей среды , 160, соединяет две насосные камеры , 140, в насосе 50 и проходит через два зубца внутреннего ротора, так что есть две верхние площадки 108 и карман 106 или насосная камера 140 расположен между концами канала 160 .Канал , 160, по текучей среде соединяет несмежные насосные камеры , 140, или несмежные области дендендума или карманы 106 .

Канал для текучей среды , 160, может быть выполнен в виде отверстия или апертуры, проходящей через промежуточную область внутреннего ротора , 80, . В одном примере канал , 160, представляет собой отверстие , 180, . Внутренний ротор , 80, может иметь один канал для жидкости 160 , как показано, или более одного канала для жидкости 160 , как показано на фиг.5-6. Отверстия , 180, пересекают внешнюю стенку , 84, внутреннего ротора и обычно образуют канал или канал для жидкости между несмежными карманами 106 .

Внутренний ротор , 80, может иметь один канал для жидкости 160 , как показано, или более одного канала для жидкости 160 , как показано на фиг.5-6. Отверстия , 180, пересекают внешнюю стенку , 84, внутреннего ротора и обычно образуют канал или канал для жидкости между несмежными карманами 106 .