Назначение токоприемника: Токоприемники

Назначение, устройство и работа токоприемника — Студопедия

ТОКОПРИЁМНИК ТЛ-13У

· Токоприемником называется аппарат, с помощью которого осуществляется передача электрической энергии от контактного провода к электрооборудованию электропоезда.

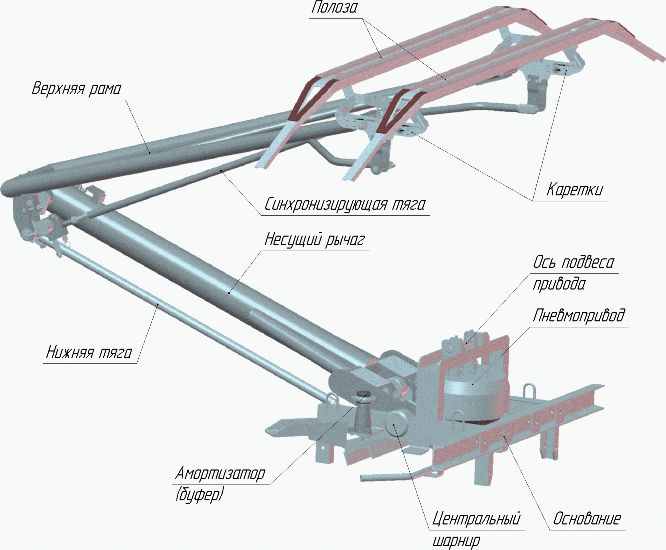

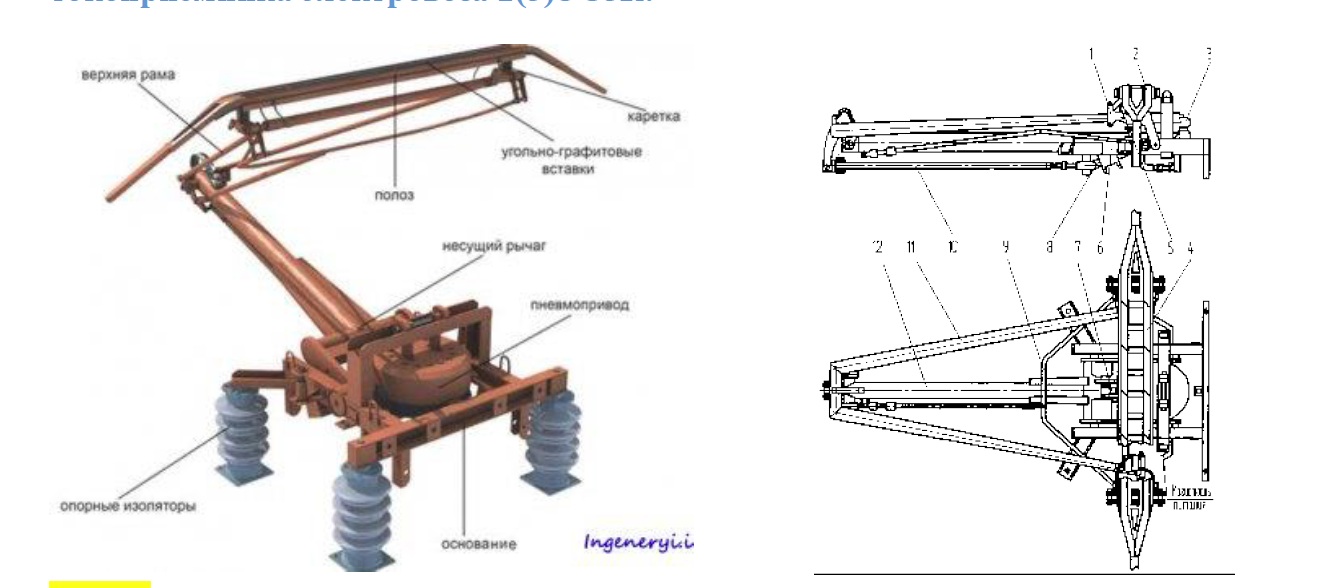

Токоприемник состоит из следующих узлов:

· основание, выполненное из стального швеллера;

· подвижной системы, состоящей из нижней и верхней трубчатых рам шарнирно соединенных между собой;

· контактной системы, состоящей из кареток и лыжис накладками;

· механизма подъема и опускания, состоящего из подъемных пружин и пневматического привода со встроенными в него опускающими пружинами.

РАБОТА ТОКОПРИЁМНИКА

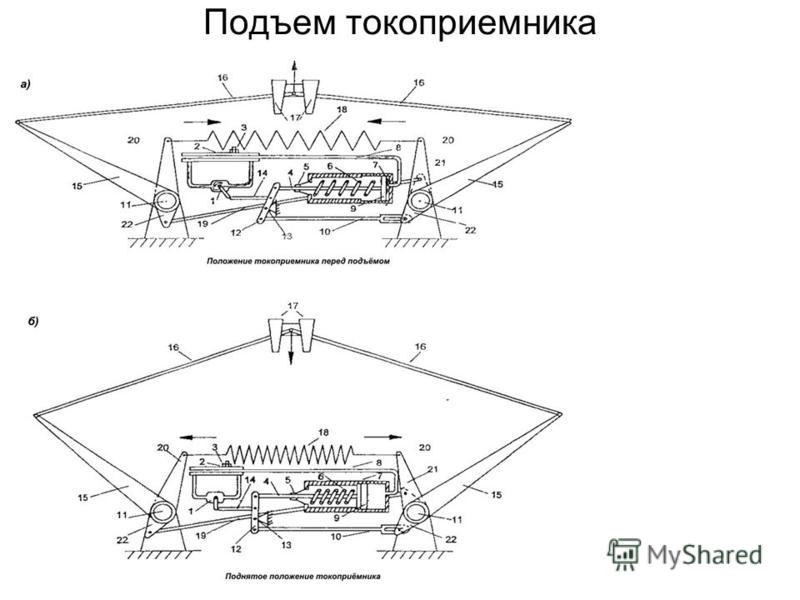

· ПОДЪЁМ осуществляется с помощью подъемных пружин при введении в цилиндр привода сжатого воздуха.

· Подъёмные пружины, максимально растянутые, получают возможность сократиться и тем самым осуществить поворот главных валов, соединённых между собой тягами.

· ОПУСКАНИЕ: происходит выпуск сжатого воздуха из цилиндра привода, в результате чего опускающая пружина, разжимаясь, не только компенсирует действие подъемных пружин, но и поворачивает главные валы, тем самым, возвращая подвижную систему в начальное положение (токоприемник опущен). Опускающее усилие выбрано с учетом сил трения в цилиндре.

ТЕХНИЧЕСКИЕ ДАННЫЕ

· Нажатие на контактный провод в диапазоне рабочей высоты:

— при подъеме …………………не менее 6 кгс

— при опускании……………….не более 9 кгс

· Разница между наибольшим и наименьшим нажатием приодностороннем

движении токоприёмника………………не более 1кгс

· Разница между характеристиками при подъёме

и опускании……………………………….не более 2 кгс

· Длительно допустимый ток

— при движении………………. 500 А

500 А

— при стоянке …………………50 А

· Номинальное давление воздуха…………….5 кгс/см 2

· Минимальное давление воздуха…………. 3,5 кгс/см 2

· Время подъёма……………………………………. 7-10 сек

· Время опускания……………………………….. 3,5-6 сек

· Полный ход каретки…………………………………50 мм

· Величина поворота полоза вокруг оси не менее…. 30°.

· Проверка горизонтальности полоза производится установкой на середину линейки, длиной 1000 мм с уровнем разности высот по концам линейки не должна быть более 20 мм (в эксплуатации).

· Угольные вставки подлежат замене по износу, когда до стального корпуса остаётся 2-3 мм.

· Образующиеся на угольных вставках трещины и сколы не являются браковочными, если количество трещин не превышает 2-х на одну вставку и при этом крепление вставок не ослабляется; скол вставки не превышает 50% её ширины и 20% высоты.

ИССЛЕДОВАТЕЛЬСКАЯ РАБОТА На тему «Техническое обслуживание, устройство и ремонт токоприемников электровоза»

образовательное учреждение

Саратовской области

«Саратовский техникум отраслевых технологий»

ИССЛЕДОВАТЕЛЬСКАЯ РАБОТА

На тему «Техническое обслуживание, устройство и ремонт токоприемников электровоза»

Выполнил: Студент группы № 35 по профессии «Машинист локомотива» Охотников Никита Андреевич

Руководитель: Мастер производственного обучения

Мунаева Светлана Александровна

Саратов 2019

Введение

Железнодорожный транспорт является основной транспортной системой России. Он должен своевременно и качественно обеспечивать потребности населения в грузовых и пассажирских перевозках и транспортных услугах, а также обеспечивать жизнедеятельность всех отраслей экономики страны и безопасности государства. Железнодорожный транспорт играет большую роль в формировании рынка транспортных услуг и позволяет эффективно развивать предпринимательскую деятельность во взаимодействии с другими видами транспорта, составляющими транспортную систему страны. В условиях развивающихся рыночных отношении особенно важным становится его чёткая организованность, ритмичность и надежность работы, качество предлагаемых услуг. При этом должна быть гарантирована полная безопасность движения, обеспечены сохранность грузов и сохранение окружающей среды.

Он должен своевременно и качественно обеспечивать потребности населения в грузовых и пассажирских перевозках и транспортных услугах, а также обеспечивать жизнедеятельность всех отраслей экономики страны и безопасности государства. Железнодорожный транспорт играет большую роль в формировании рынка транспортных услуг и позволяет эффективно развивать предпринимательскую деятельность во взаимодействии с другими видами транспорта, составляющими транспортную систему страны. В условиях развивающихся рыночных отношении особенно важным становится его чёткая организованность, ритмичность и надежность работы, качество предлагаемых услуг. При этом должна быть гарантирована полная безопасность движения, обеспечены сохранность грузов и сохранение окружающей среды.

Электровоз — локомотив, приводимый в движение находящимися на нем тяговыми электродвигателями, которые получают электроэнергию от стационарного источника — энергосистемы через тяговые подстанции и тяговую сеть от контактного провода либо от собственных тяговых аккумуляторных батарей. Выпускаются также комбинированные контактно-аккумуляторные электровозы, которые могут работать как от контактной сети, так и от аккумуляторной батареи. Подавляющее большинство находящихся в эксплуатации электровозов магистральных ж. д. являются неавтономными, т. е. не могут работать без контактной сети. На путях промышленных предприятий часто используются автономные электровозы, не зависящие от контактной сети. Для обеспечения маневровых работ наиболее подходящими являются контактно-аккумуляторные электровозы, которые используются также широко для обслуживания горных выработок, где прокладка контактного провода затруднена или невозможна. Таким образом, эксплуатируемые электровозы могут быть классифицированы по назначению, степени автономности, роду тока в тяговой сети; в зависимости от области использования и конструкции имеют ряд различных направлений .

Выпускаются также комбинированные контактно-аккумуляторные электровозы, которые могут работать как от контактной сети, так и от аккумуляторной батареи. Подавляющее большинство находящихся в эксплуатации электровозов магистральных ж. д. являются неавтономными, т. е. не могут работать без контактной сети. На путях промышленных предприятий часто используются автономные электровозы, не зависящие от контактной сети. Для обеспечения маневровых работ наиболее подходящими являются контактно-аккумуляторные электровозы, которые используются также широко для обслуживания горных выработок, где прокладка контактного провода затруднена или невозможна. Таким образом, эксплуатируемые электровозы могут быть классифицированы по назначению, степени автономности, роду тока в тяговой сети; в зависимости от области использования и конструкции имеют ряд различных направлений .

Общие сведения о токоприемнике

1. 1. Назначение токоприемника

1. Назначение токоприемника

Электровоз получает электрическую энергию через токоприемник, который установлен на крыше на изоляторах и при движении электровоза скользит по контактному проводу, обеспечивая надежный съем тока при различных условиях движения. Контактный провод подвешен в отдельных точках и из-за провисания имеет разную высоту. Токоприемник должен успевать следовать за изменением контактного провода без больших изменений нажатия на контактный провод и тем более не отходить от него.

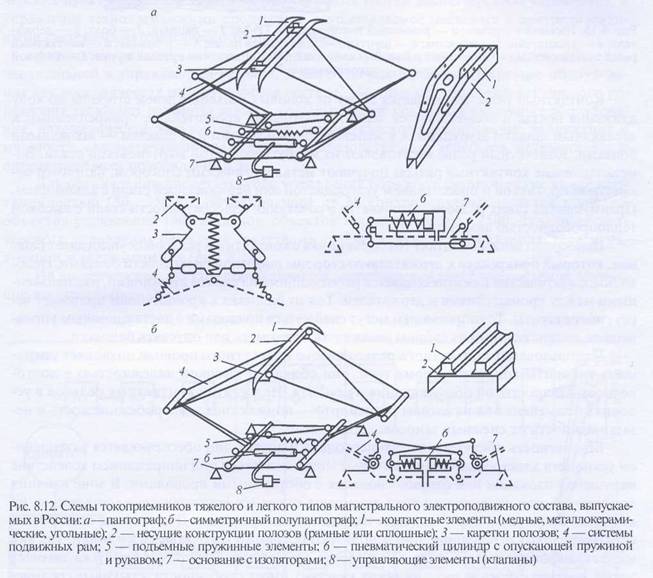

В зависимости от значения снимаемого тока токоприемники выполняют легкого и тяжелого типа.

Токоприёмник предназначен для передачи с помощью скользящего контакта электрической энергии от контактного провода к электрическому оборудованию электровоза.

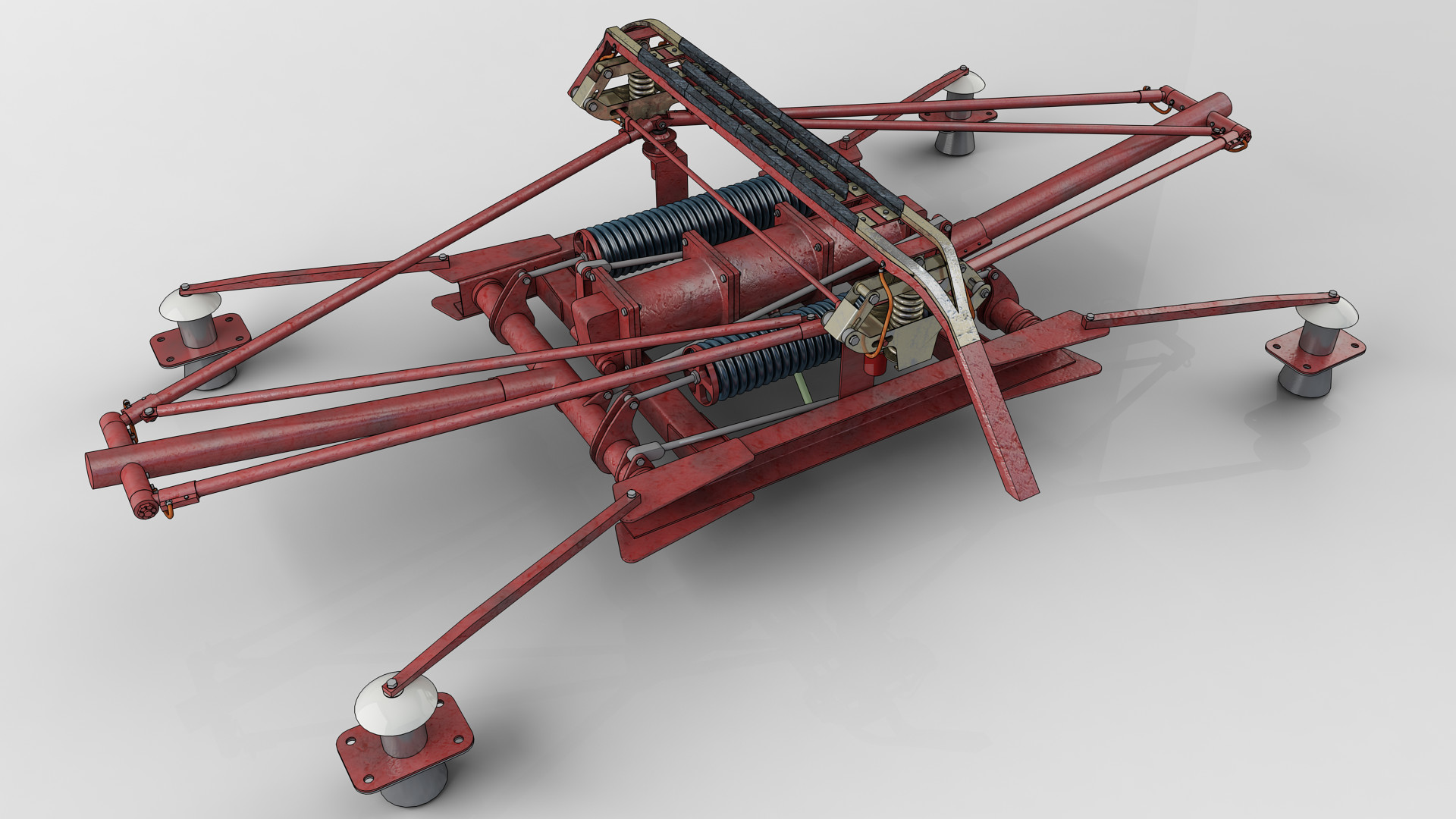

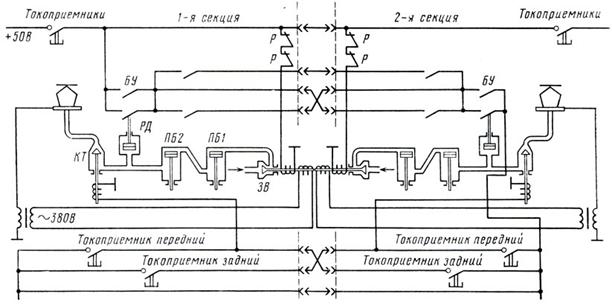

Токоприемник Т-5М1 (П-5) предназначен для создания подвижного электрического соединения между контактным проводом и электрическими цепями электровоза. Токоприемники типа П-5 эксплуатируются на электровозах серий: ВЛ10, ВЛ10У, ВЛ11, ВЛ11М, ВЛ80, ВЛ82М [2].

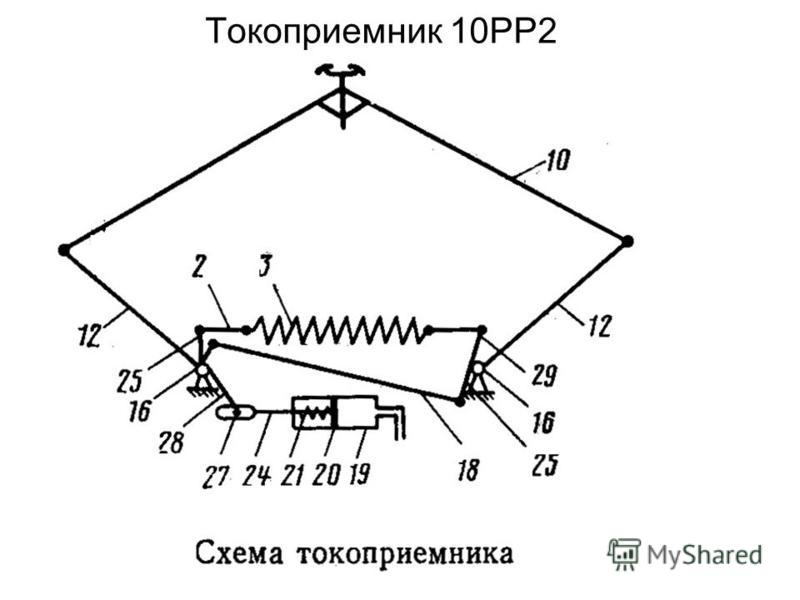

Принцип работы токоприемника

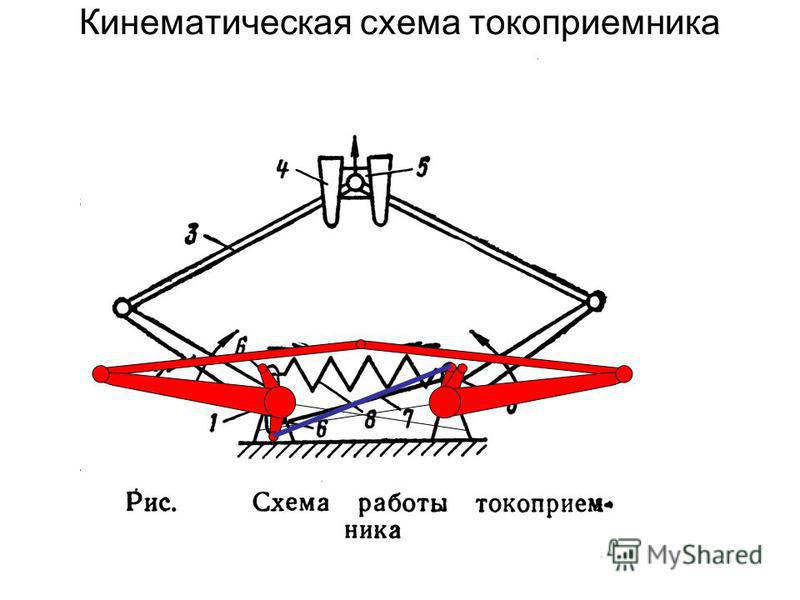

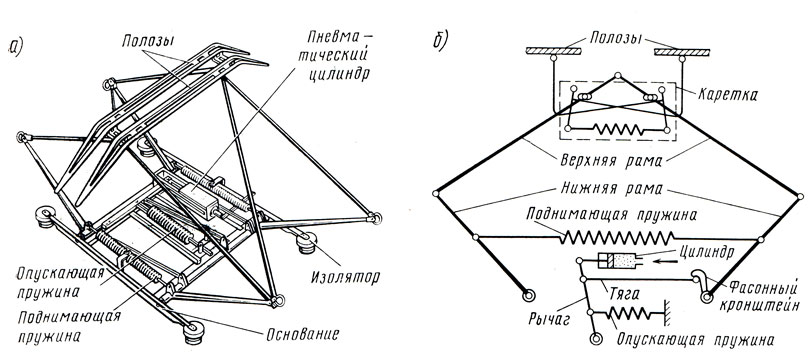

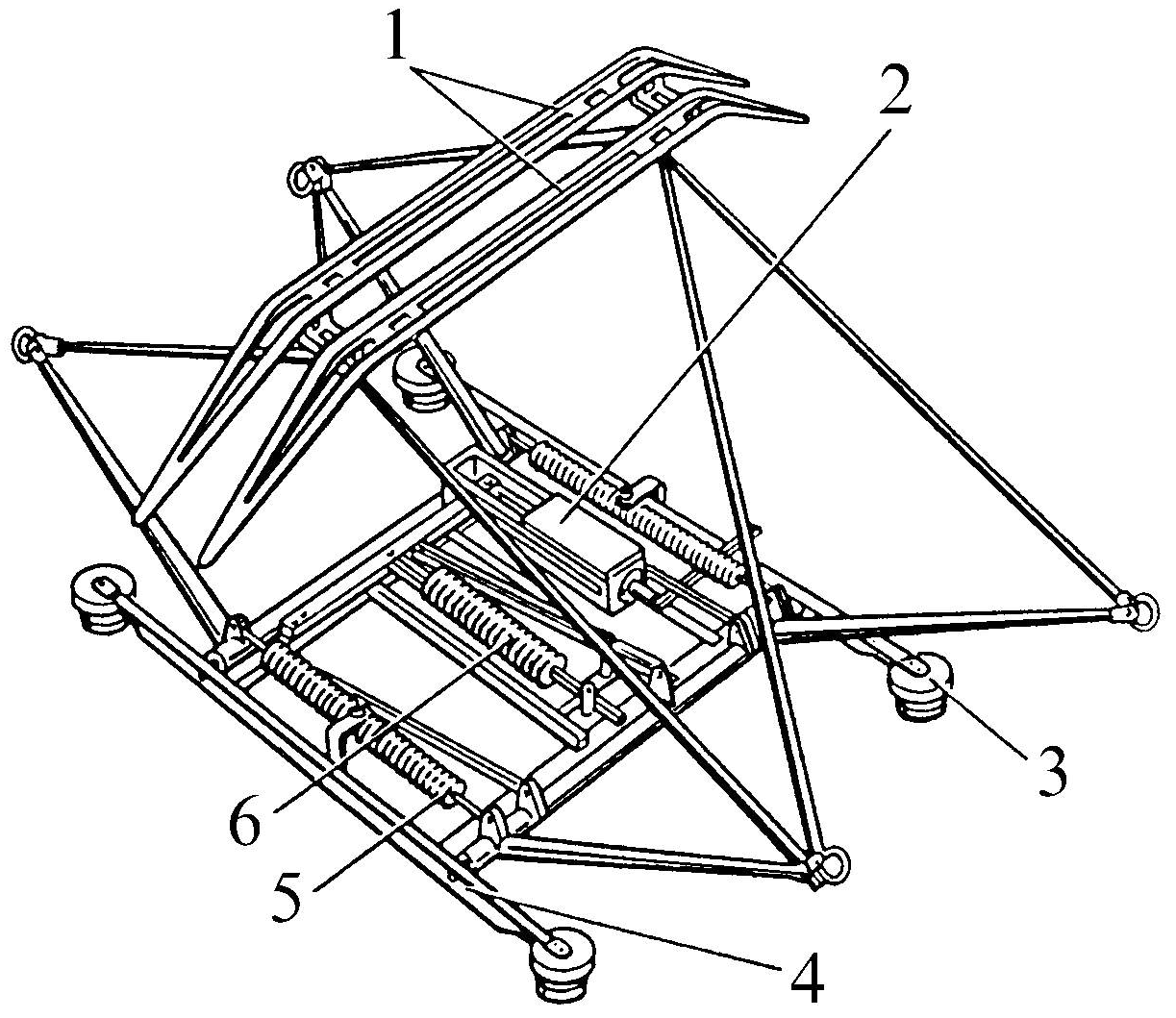

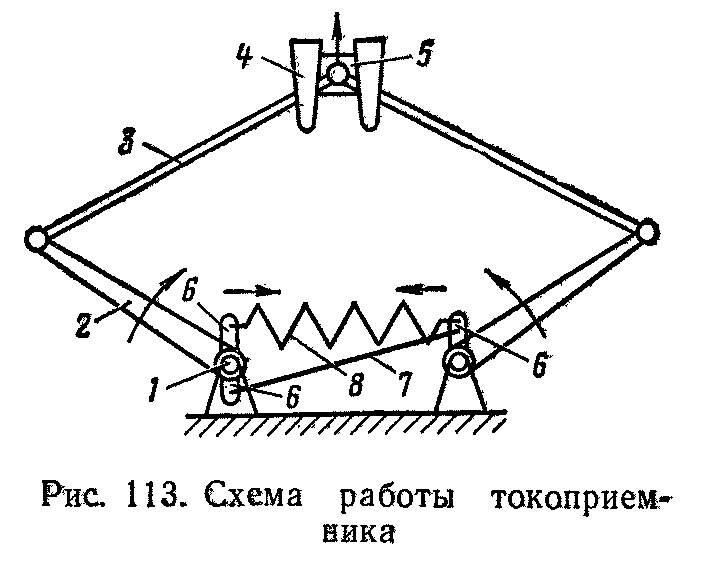

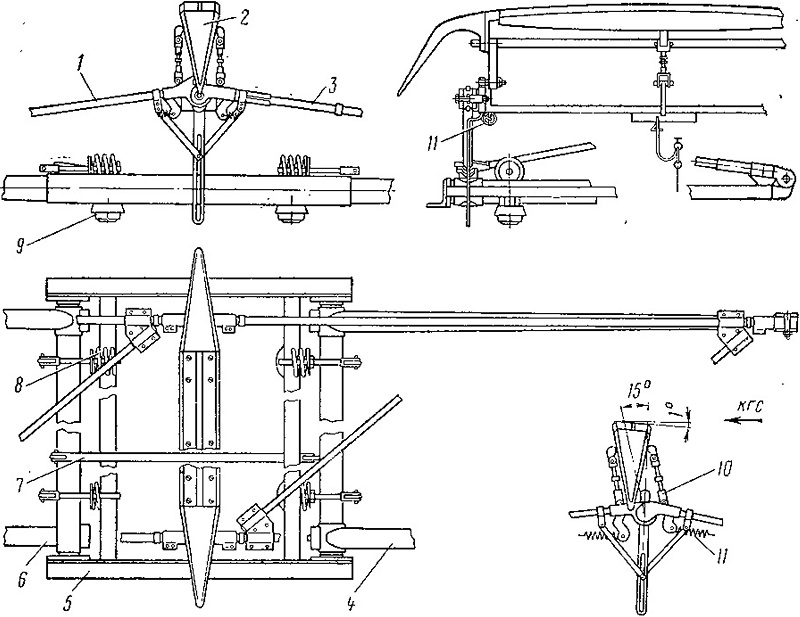

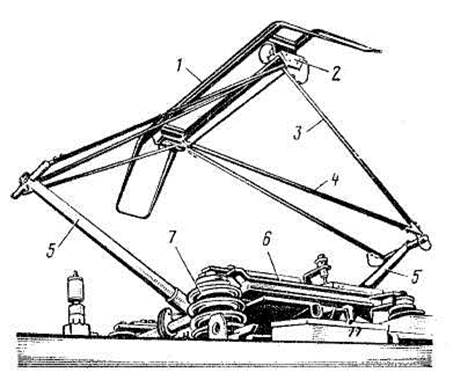

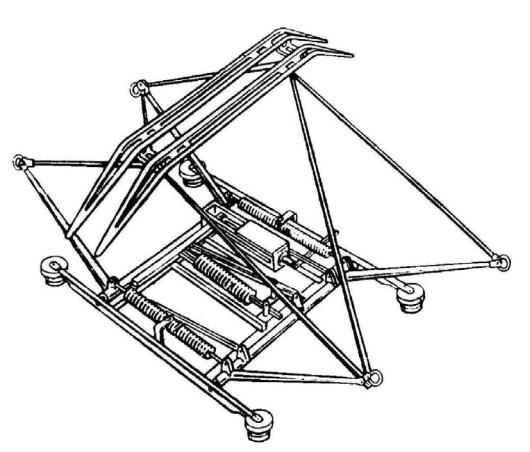

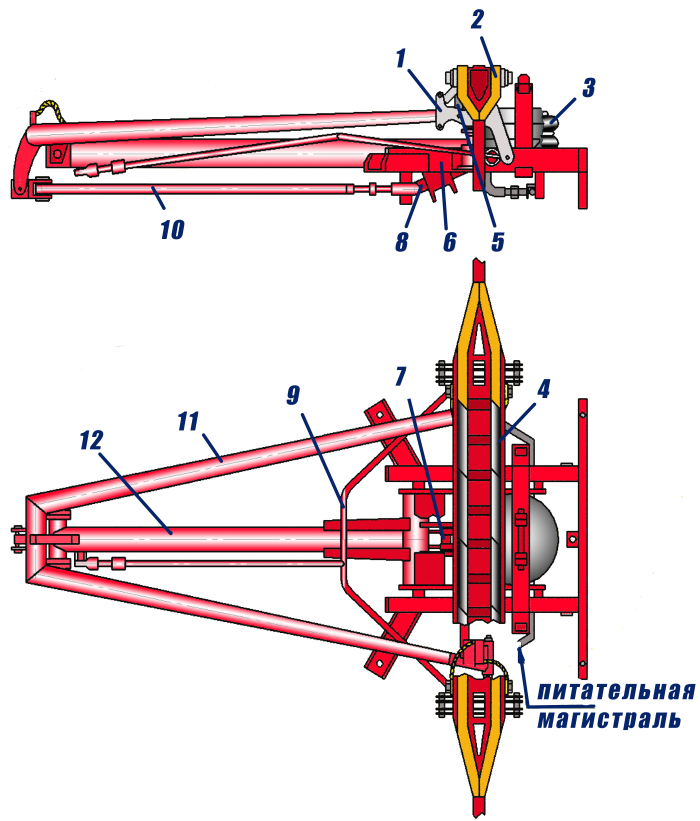

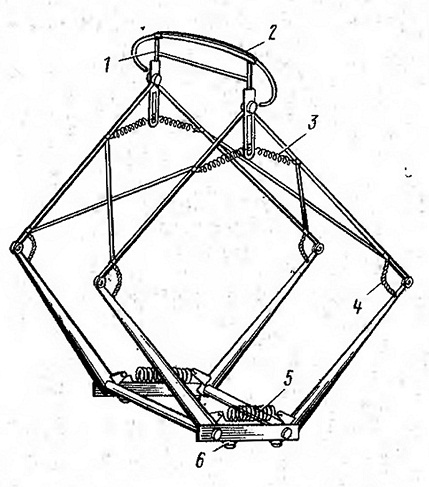

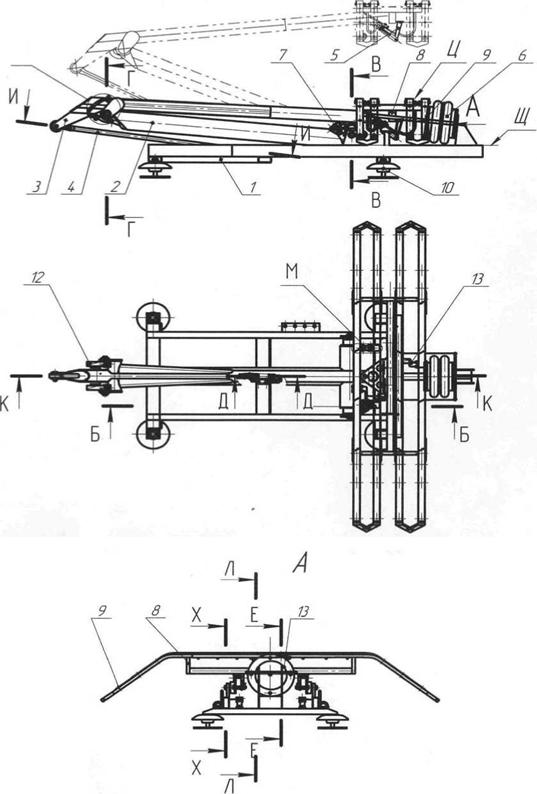

Принцип работы токоприемника поясняется рис. 1. Основание токоприемника несет на себе нижние рамы 2, валы 1 которых поворачиваются в подшипниках. С нижними рамами шарнирно соединены верхние рамы 3. В верхней части эти рамы соединены между собой и с кареткой 5, с которой связаны полозы 4, скользящие по контактному проводу.

1. Основание токоприемника несет на себе нижние рамы 2, валы 1 которых поворачиваются в подшипниках. С нижними рамами шарнирно соединены верхние рамы 3. В верхней части эти рамы соединены между собой и с кареткой 5, с которой связаны полозы 4, скользящие по контактному проводу.

Рисунок 1 – Принцип работы токоприемника

1-валы;

2-нижние рамы;

3-верхние рамы;

4-полозы;

5-каретка;

6- ушки;

7- тяга;

8-пружина

Валы 1 поворачиваются под действием пружины 8, которая, стремясь сжаться, передает усилие на ушки 6, поднимает рамы и создает нажатие на контактный провод. Синхронность поворота обоих валов и работу рам без перекосов обеспечивает тяга 7, соединенная с ушками 6 [3].

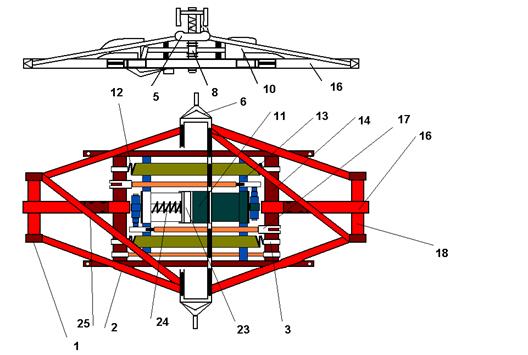

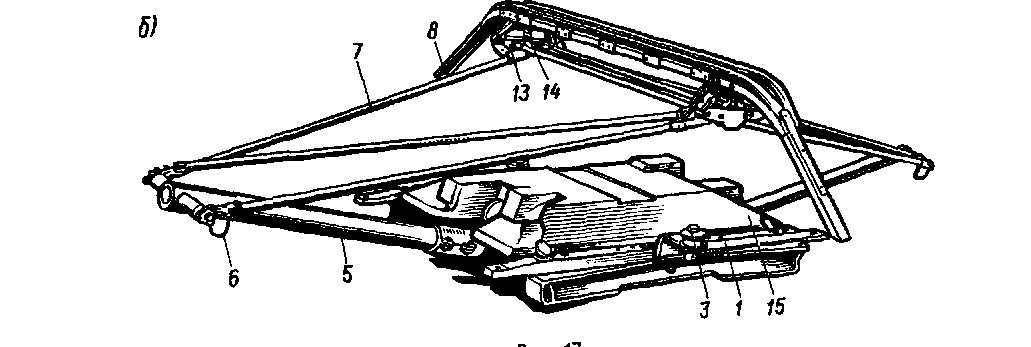

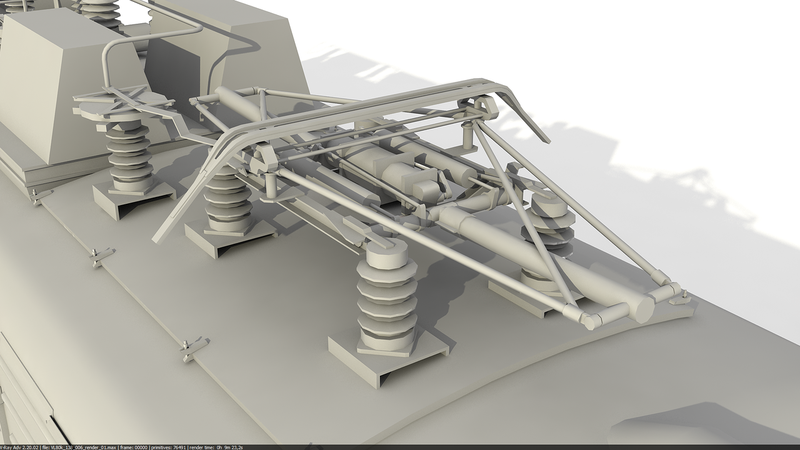

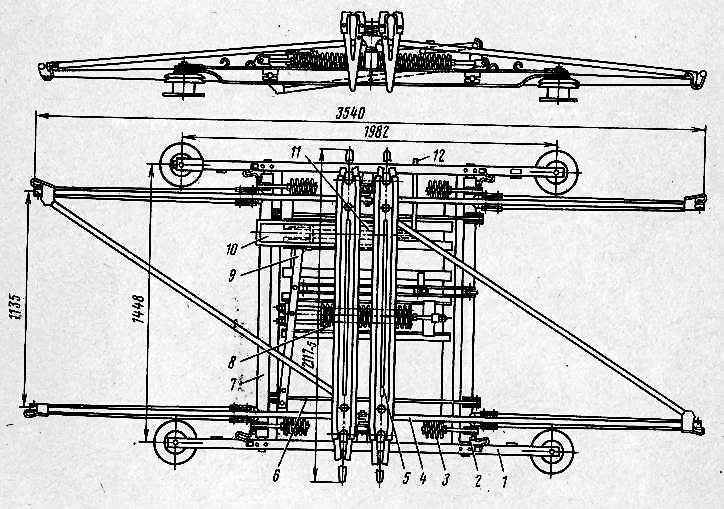

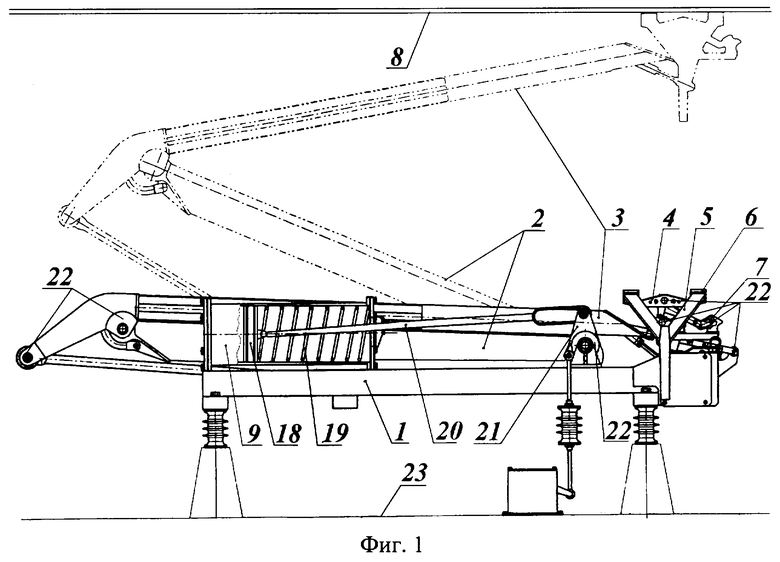

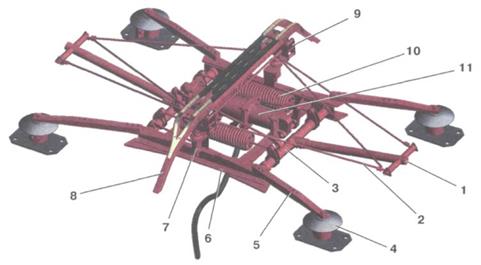

Конструкция токоприемника п-5

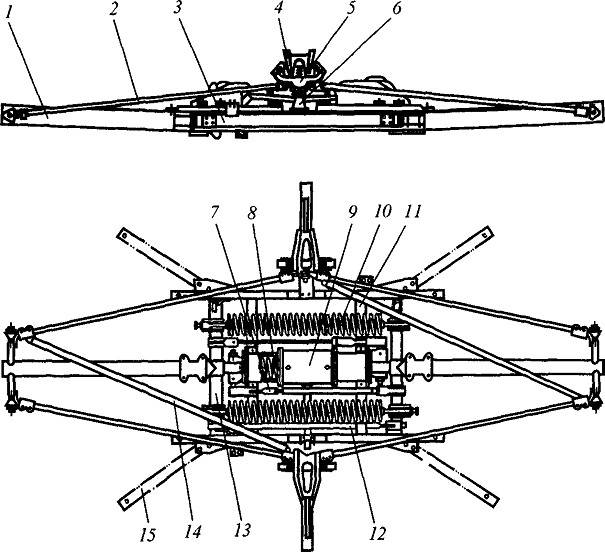

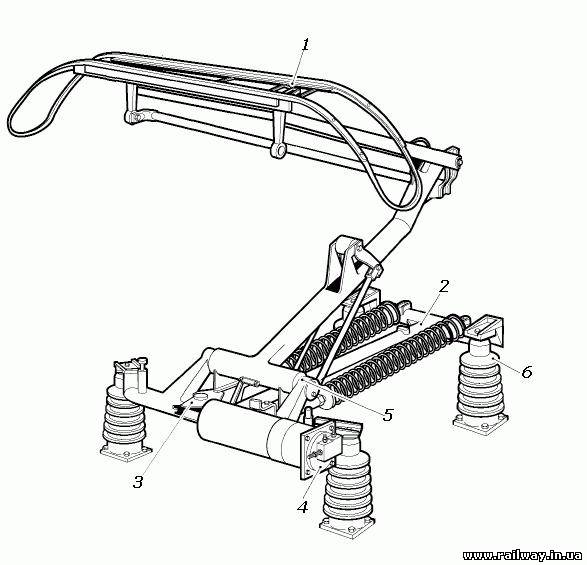

На электровозе ВЛ10 установлено два токоприемника П-5. Основание токоприемника 8 (рис. 2) сварено из двух боковых продольных швеллеров и двух поперечных швеллеров, между которыми в средней части проложены и приварены два продольных уголка. К этим уголкам крепят воздушный цилиндр 11 приводного механизма с редуктором 10 и шарнир подъемного рычага. На каждом боковом швеллере укреплено по кронштейну с буфером 12, смягчающим удары подвижных рам при опускании токоприемника, а также по две полуоси 9. На полуось 1 (рис. 3), укрепленную с помощью хомутов 2 на швеллера основания 3, посажен шариковый подшипник 4, находящийся внутри вала 5 нижней рамы. Вал выполняют из трубы с наружным диаметром 89 мм.

2) сварено из двух боковых продольных швеллеров и двух поперечных швеллеров, между которыми в средней части проложены и приварены два продольных уголка. К этим уголкам крепят воздушный цилиндр 11 приводного механизма с редуктором 10 и шарнир подъемного рычага. На каждом боковом швеллере укреплено по кронштейну с буфером 12, смягчающим удары подвижных рам при опускании токоприемника, а также по две полуоси 9. На полуось 1 (рис. 3), укрепленную с помощью хомутов 2 на швеллера основания 3, посажен шариковый подшипник 4, находящийся внутри вала 5 нижней рамы. Вал выполняют из трубы с наружным диаметром 89 мм.

Рисунок 2 – Общий вид токоприемника П5

1-полуось;

2-хомуты;

3-швелллера основания;

4-шариковый подшипник;

5-вал;

6-промежуточная тяга;

7-конические трубы;

8-основание токоприемника;

9-полуоси;

10-редуктор;

11-воздушный цилиндр;

12-кроншштейн с буфером;

13-пружины

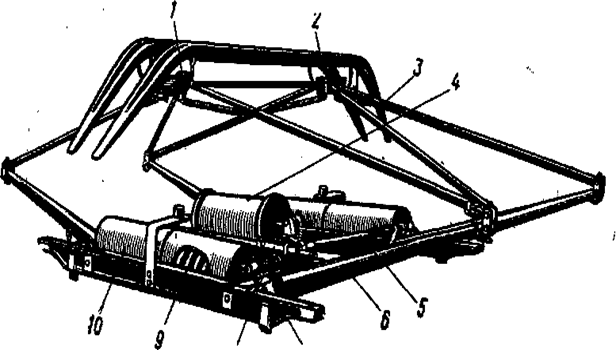

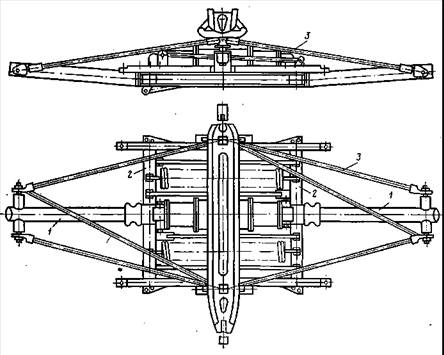

К валу приваривают два конических кронштейна, на которые надевают конические трубы 7 (см. рис. 2) нижней рамы и закрепляют каждую из них двумя болтами. Кроме того к валам приваривают ушки для крепления пружин 5, тяг 6 и рычагов. Конические трубы изготовляют сваркой; из тонколистовой стали толщиной 1,5 мм. Концы труб меньшего, диаметра нижней рамы соединяют с трубами верхней рамы 4 через шарниры с шариковыми подшипниками. Каждая верхняя рама выполнена из трех тонкостенных стальных труб наружным диаметром 30 мм и толщиной стенки 1 мм. Две трубы — боковые и одна — диагональная соединены между собой стальными хомутами. Верхние шарниры боковых труб через игольчатые подшипники соединены с осями, укрепленными по концам распорки 2, фиксирующей расстояние между боковыми трубами рамы в верхней части.

рис. 2) нижней рамы и закрепляют каждую из них двумя болтами. Кроме того к валам приваривают ушки для крепления пружин 5, тяг 6 и рычагов. Конические трубы изготовляют сваркой; из тонколистовой стали толщиной 1,5 мм. Концы труб меньшего, диаметра нижней рамы соединяют с трубами верхней рамы 4 через шарниры с шариковыми подшипниками. Каждая верхняя рама выполнена из трех тонкостенных стальных труб наружным диаметром 30 мм и толщиной стенки 1 мм. Две трубы — боковые и одна — диагональная соединены между собой стальными хомутами. Верхние шарниры боковых труб через игольчатые подшипники соединены с осями, укрепленными по концам распорки 2, фиксирующей расстояние между боковыми трубами рамы в верхней части.

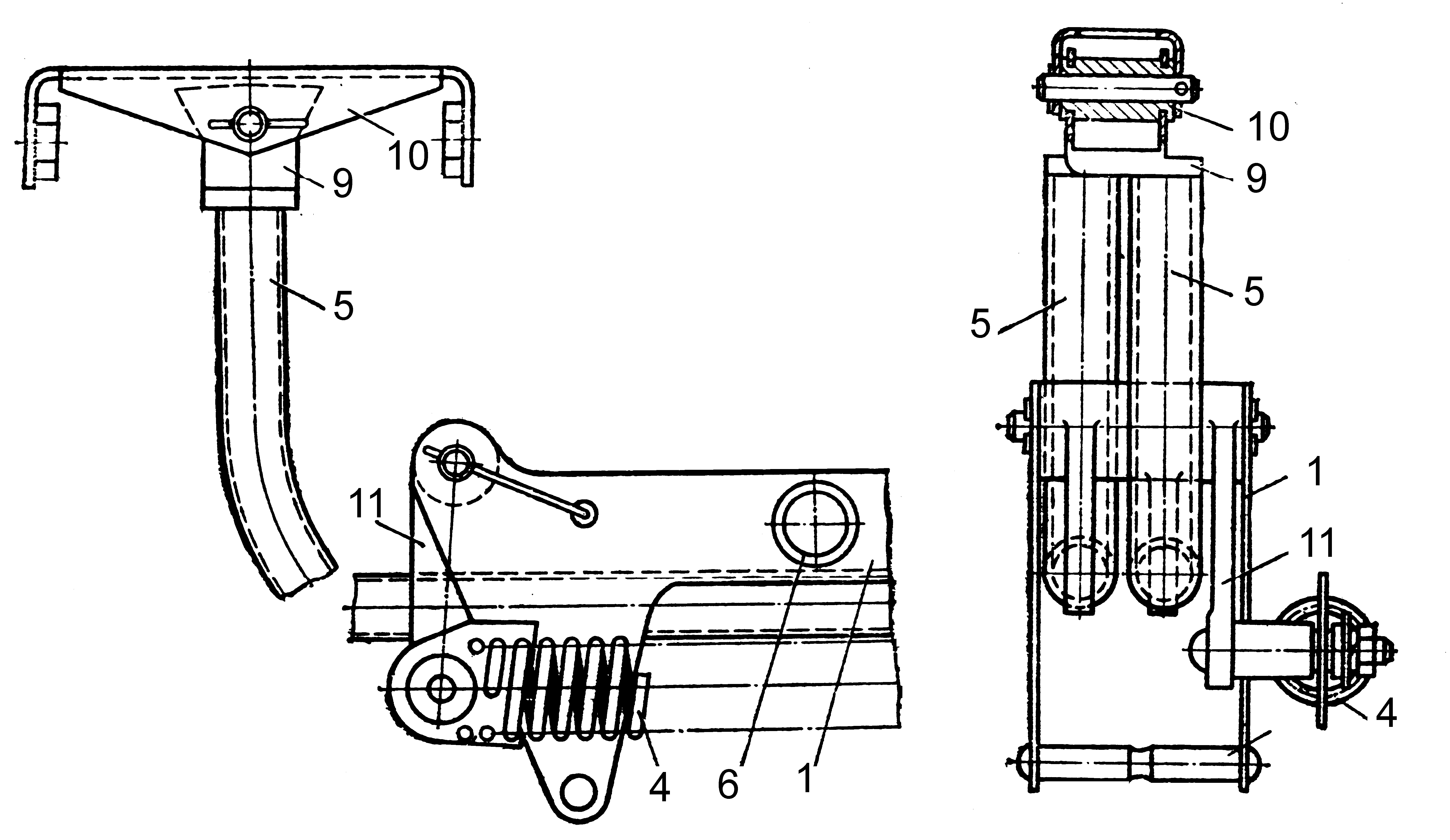

Рисунок 3 – Узел подшипника нижней рамы

1-каретки;

2-распорки;

3-полозы;

4-рамы;

5-шарниры

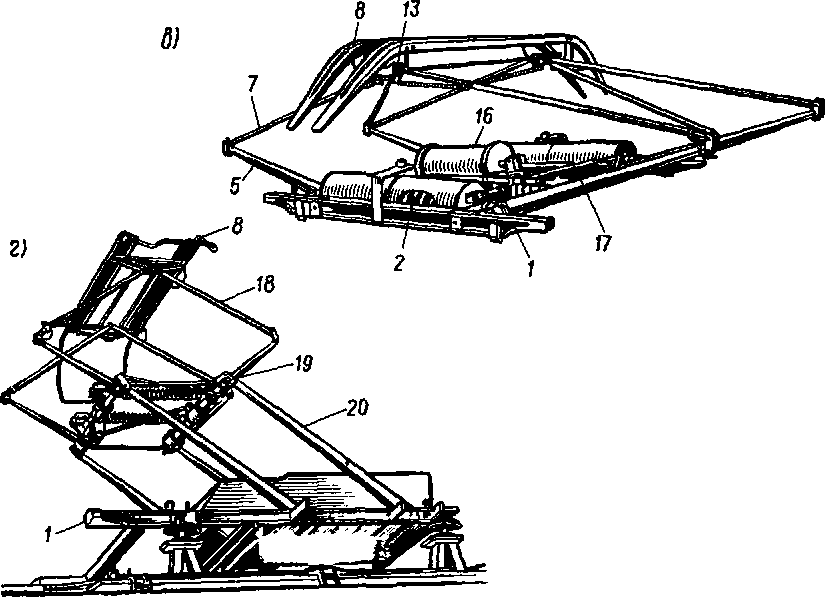

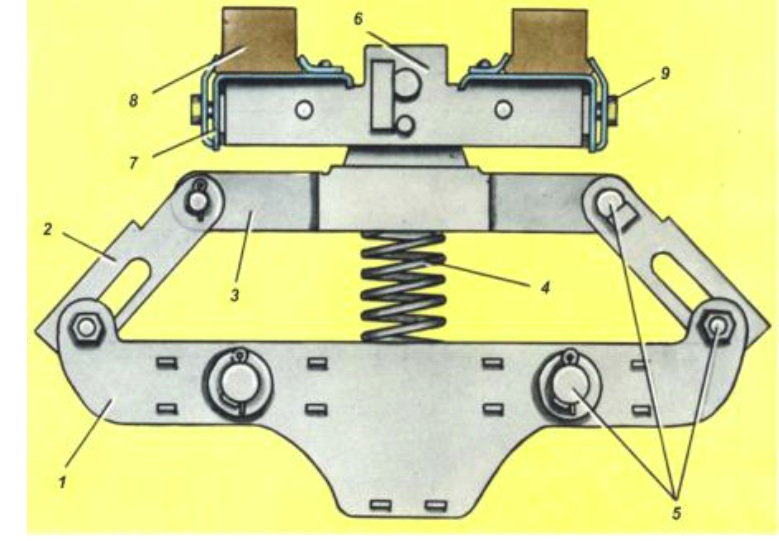

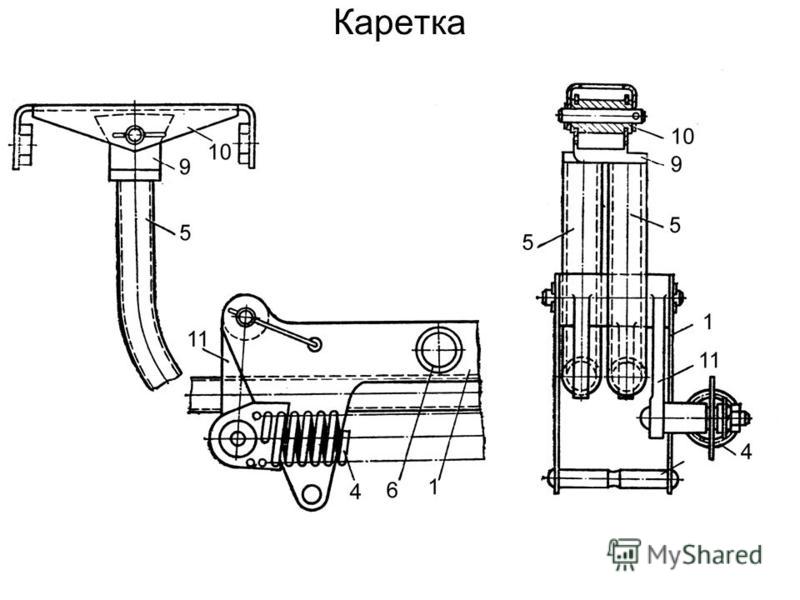

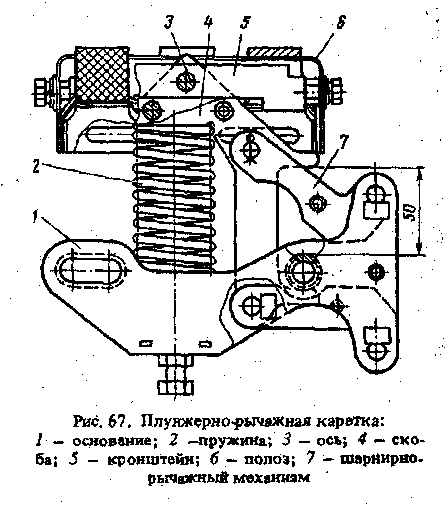

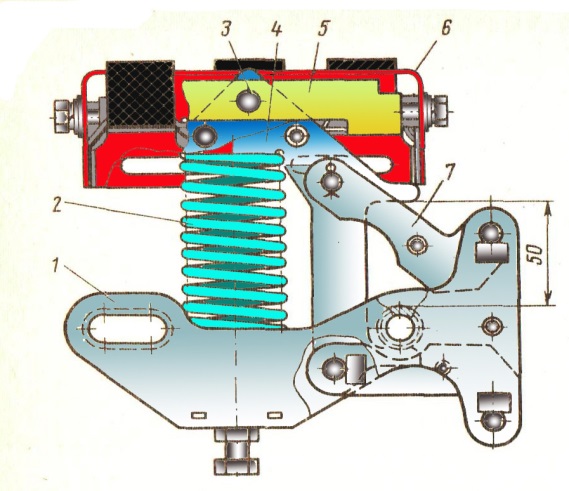

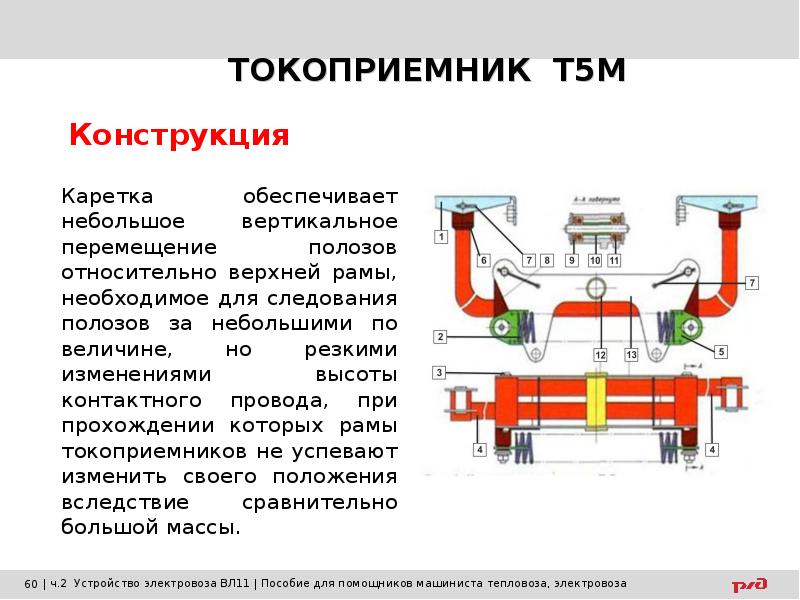

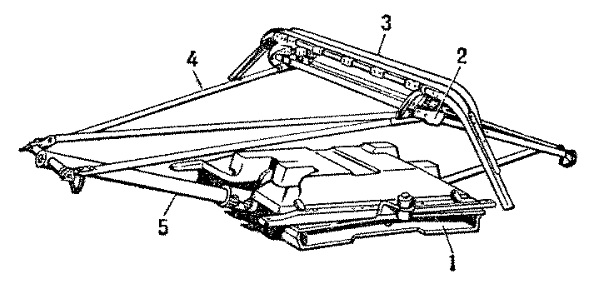

По концам этих осей находятся каретки 1 с полозами 3. Каретка обеспечивает небольшое перемещение полозов по вертикали относительно верхней рамы, необходимое для следования полозов за небольшими по величине, но резкими изменениями контактного провода по высоте, при прохождении которых рамы токоприёмников не успевают изменить своего положения вследствие сравнительно большой массы. Каретка состоит из основания (рис. 4), состоящего из двух стальных боковин 1, соединенных втулкой 2 и заклепками 10. В верхних концевых частях основания на шариковых подшипниках установлены рычаги, состоящие из шарниров 5, к которым приварены изогнутые трубы 6 и 9 и держатели 7 кронштейнов 8 полозов. Оба рычага составляют клещевидную конструкцию. Рычаги в верхнем положении находятся под действием пружины 3, укрепленной через ушки 4 к хвостовикам шарниров 5. Своими крайними витками пружина входит в отверстия ушек [3].

Каретка состоит из основания (рис. 4), состоящего из двух стальных боковин 1, соединенных втулкой 2 и заклепками 10. В верхних концевых частях основания на шариковых подшипниках установлены рычаги, состоящие из шарниров 5, к которым приварены изогнутые трубы 6 и 9 и держатели 7 кронштейнов 8 полозов. Оба рычага составляют клещевидную конструкцию. Рычаги в верхнем положении находятся под действием пружины 3, укрепленной через ушки 4 к хвостовикам шарниров 5. Своими крайними витками пружина входит в отверстия ушек [3].

Рисунок 4 – Каретка токоприемника

1-стальные боковины;

2-втулка;

3-пружины;

4-ушки;

5-хвостиковые шарниры;

6-изогнутые трубы;

7-кронштейны;

8-полозы;

9-держатели;

10-заклепки

При подъеме токоприемника полозы упираются в контактный провод, но под действием подъемных пружин рама продолжает движение и вызывает просадку полозов с рычагами и растяжение пружины 3. При просадке рычагов относительно основания каретки на 50 мм пружина создает силу 8,5—9,5 юге на полоз. Эту силу можно регулировать изменением длины пружины за счет ввинчивания в отверстия ушек.

При просадке рычагов относительно основания каретки на 50 мм пружина создает силу 8,5—9,5 юге на полоз. Эту силу можно регулировать изменением длины пружины за счет ввинчивания в отверстия ушек.

Кронштейн полоза укреплен на держателе шарнира и может поворачиваться от горизонтального положения на 5—8°. Каретка удерживается в горизонтальном положении пружинами 13 (см. рис. 2) и имеет возможность поворачиваться на небольшой угол за счет их деформации. Пружину с одной стороны крепят к хомуту, укрепленному на трубе верхней рамы, а с другой — к заклепке основания каретки.

Полоз 3 (см. рис. 2) штампуют из листовой оцинкованной стали толщиной 1,5 мм. На его рабочей поверхности укрепляют сменные контактные пластины, которые скользят по контактному проводу. Материал накладок должен иметь малое электрическое сопротивление, быть устойчивым против действия электрической дуги, износоустойчивым и по возможности меньше изнашивать контактный провод.

В настоящее время находят применение медные пластины, металлокерамические пластины на медной или железной основе, а также угольные вставки. Полозы под медные накладки и под угольные вставки имеют различную конструкцию [2].

Полозы под медные накладки и под угольные вставки имеют различную конструкцию [2].

Рисунок 5 — Крепление угольных накладок

1-полоз;

2-пластина;

3-угольные вставки;

4-пластина;

5-болты

Пластины крепят к полозу винтами М6Х16 с конической головкой, которая утапливается в коническую рассверловку пластины. Угольные вставки 3 (рис. 5), имеющие в сечении к нижней нерабочей части форму «ласточкина хвоста», укрепляют к полозу 1, зажимая вставку между пластинами 2 и 4 болтами 5 размерами М6Х16. Кронштейны полозов с обеих сторон имеют отверстия и приваренные изнутри гайки М10. В полозе против этих отверстий имеются овальные отверстия для упрощения подгонки деталей. Полозы крепят к кронштейнам четырьмя болтами М10.

Все шарнирные соединения и подшипниковые узлы имеют гибкие медные шунты для прохождения тока и предохранения подшипников от разъедания током и нагрева.

Рамы токоприемника поднимаются двумя подъемными пружинами 5 (см. рис. 2). Концы пружин укрепляют на пружинодержателях, имеющих по наружному диаметру винтообразные канавки, на которые навертывается пружина крайними витками. Во внутреннюю резьбу пружинодержателя ввертывается шпилька шарнира, связывающего пружину с ушками валов нижних рам. Для устранения возможного самоотвертывания пружинодержателя на шпильку ставят контргайки.

рис. 2). Концы пружин укрепляют на пружинодержателях, имеющих по наружному диаметру винтообразные канавки, на которые навертывается пружина крайними витками. Во внутреннюю резьбу пружинодержателя ввертывается шпилька шарнира, связывающего пружину с ушками валов нижних рам. Для устранения возможного самоотвертывания пружинодержателя на шпильку ставят контргайки.

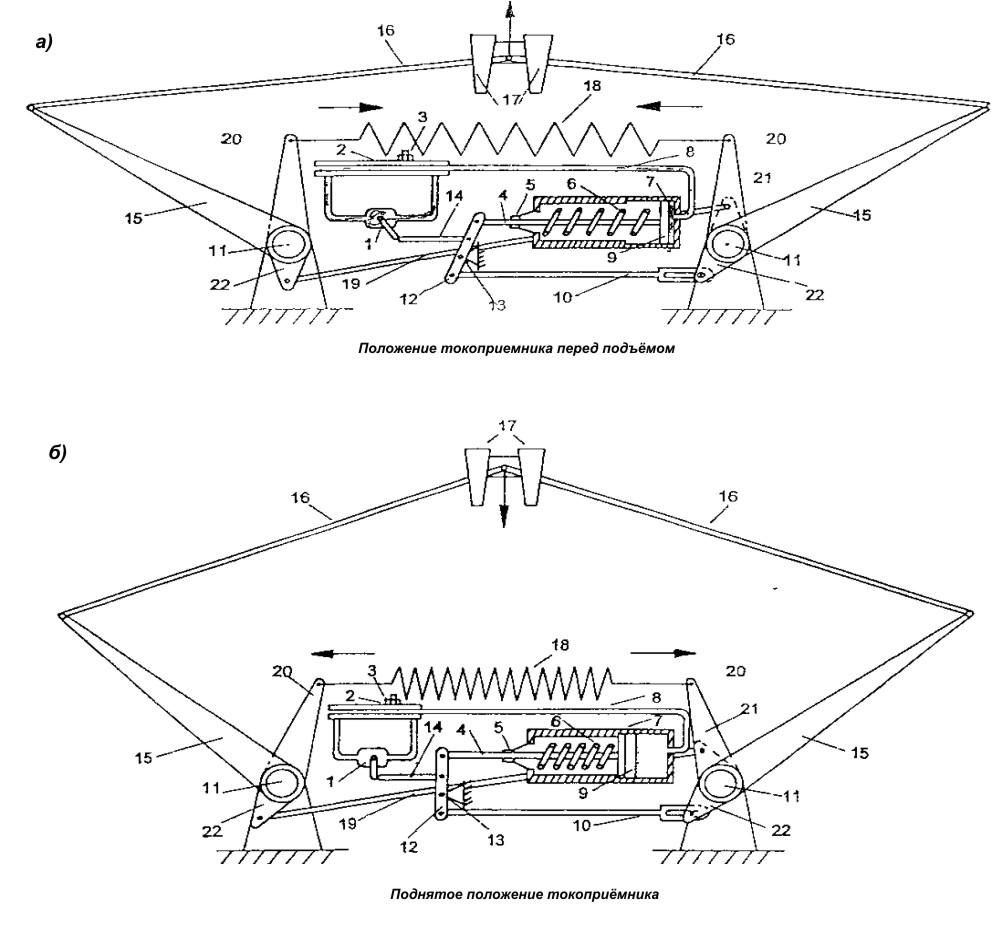

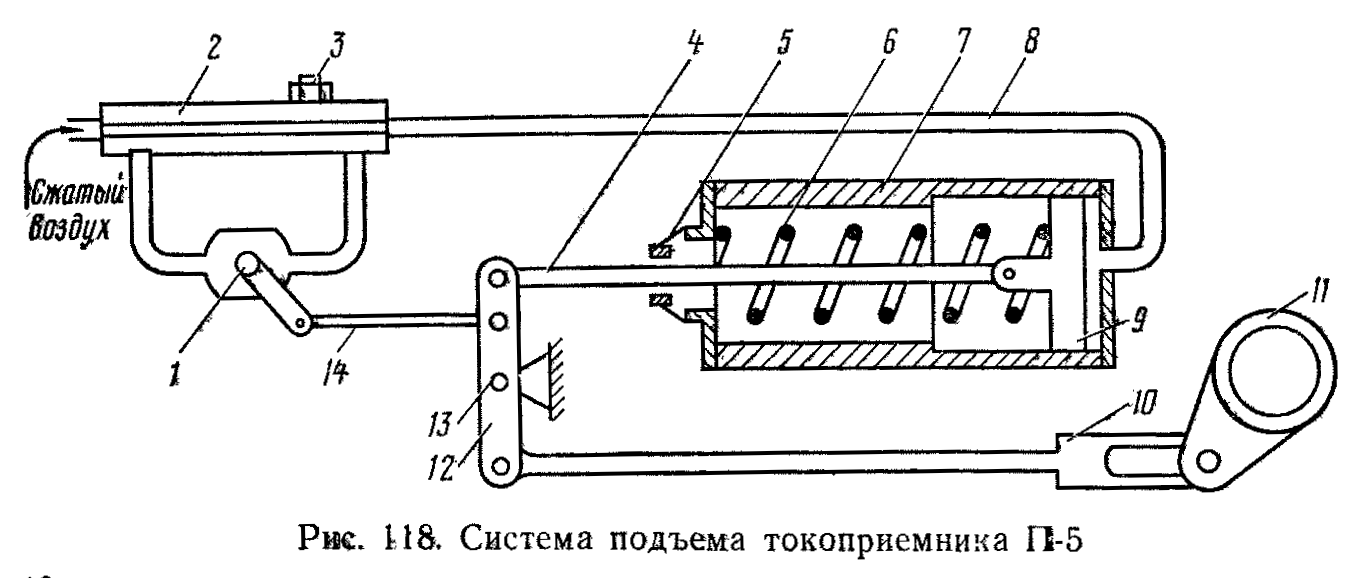

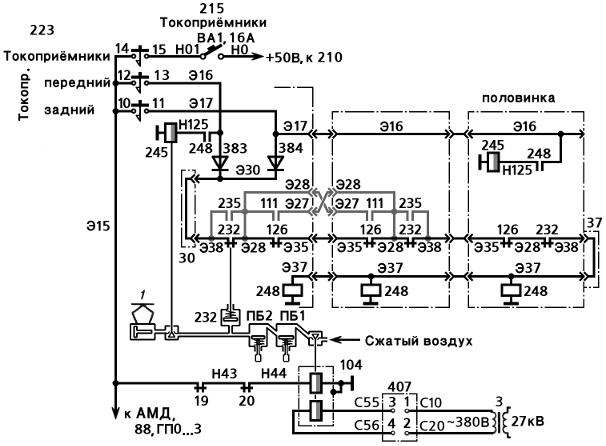

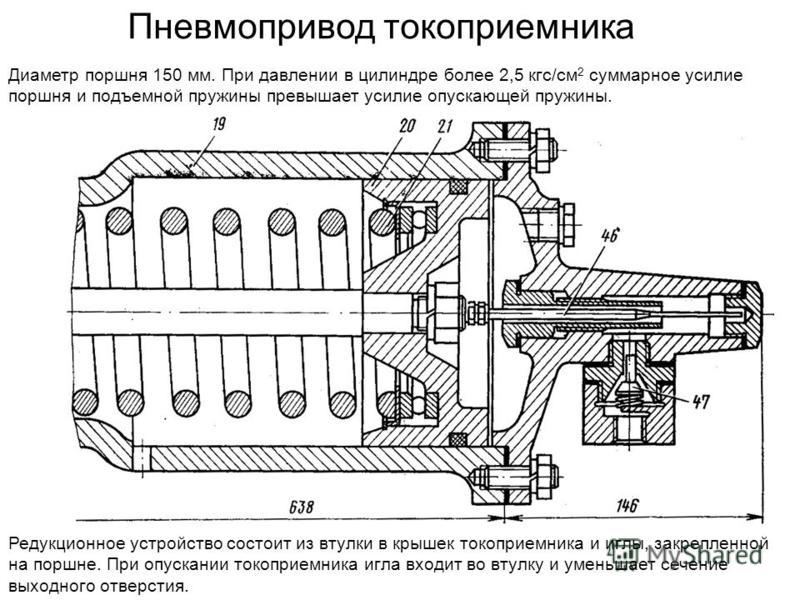

Токоприемник поднимают с помощью пневматического привода, включающего в себя цилиндр и систему рычагов и тяг. Внутри цилиндра 7 (рис. 6) находятся поршень 9 с кожаной манжетой и опускающие пружины, показанные на рисунке условно в виде одной пружины 6. Через шток 4 сила сжатого воздуха передается на рычаг 12. Полость цилиндра с левой стороны закрыта от попадания пыли и грязи чулком 5 из пожарного рукава [3].

Рисунок 6 – Система подъема токоприемника П-5

1-кран;

2- воздухораспределитель;

3-винт;

4-шток;

5-чулок;

6-пружины;

7-цилиндр;

8-труба;

9-поршень;

10-тяга;

11-вал нижней рамы;

12-рычаг;

13-шарнир;

14-тяга

При подаче сжатого воздуха в цилиндр по трубе 8 поршень, преодолевая действие пружин 6, начнет перемещаться влево, поворачивая рычаг 12 против часовой стрелки относительно шарнира 13. Тяга 10 сместится вправо и освободит вал нижней рамы 11, который под действием подъемных пружин будет поворачиваться против часовой стрелки, поднимая токоприемник. При поднятом токоприемнике может изменяться высота рам с изменением высоты контактного провода без изменения положения деталей механизма подъема за счет прорези в тяге 10, в которой валик ушка вала и может свободно перемещаться. Если из цилиндра сжатый воздух будет выпущен, то под действием пружин 6 поршень и шток 4 будут перемещаться вправо, а тяга 10 — влево, преодолевая действие подъемных пружин и вызывая поворот вала 11 по часовой стрелке и опускание токоприемника. Три пружины в цилиндре поставлены для повышения надежности опускания токоприемника при выпуске воздуха из цилиндра. Такое опускание должно произойти даже при изломе одной из пружин.

Тяга 10 сместится вправо и освободит вал нижней рамы 11, который под действием подъемных пружин будет поворачиваться против часовой стрелки, поднимая токоприемник. При поднятом токоприемнике может изменяться высота рам с изменением высоты контактного провода без изменения положения деталей механизма подъема за счет прорези в тяге 10, в которой валик ушка вала и может свободно перемещаться. Если из цилиндра сжатый воздух будет выпущен, то под действием пружин 6 поршень и шток 4 будут перемещаться вправо, а тяга 10 — влево, преодолевая действие подъемных пружин и вызывая поворот вала 11 по часовой стрелке и опускание токоприемника. Три пружины в цилиндре поставлены для повышения надежности опускания токоприемника при выпуске воздуха из цилиндра. Такое опускание должно произойти даже при изломе одной из пружин.

Токоприемник при подъеме не должен сильно ударяться о контактный провод, чтобы не раскачать и не погнуть его. При опускании необходимо резко оторвать полозы от контактного провода с тем, чтобы уменьшить вероятность его пережога в случае опускания токоприемника при включенных вспомогательных цепях электровоза, а затем опускание замедлить, чтобы уменьшить силу удара подвижных частей об амортизатор.

Поэтому токоприемник П-5 снабжен специальным редукционным устройством, состоящим из воздухораспределителя 2, в котором имеется регулируемое винтом 3 отверстие, и крана 1. При опущенном токоприемнике кран 1 перекрывает трубы, по которым воздух может проходить в цилиндр, минуя воздухораспределитель. При подъеме токоприемника воздух медленно наполняет цилиндр, так как проходит через узкое отверстие воздухораспределителя, и подвижные части медленно подводят полозы к контактному проводу. В процессе подъема рычаг 12 поворачивается и через тягу 14 открывает кран 1, соединяя цилиндр в обход воздухораспределителя. За счет этого при опускании воздух из цилиндра выходит быстро и подвижные части токоприемника резко опускаются. Однако при этом перекрывается кран 1 и дальнейшее опускание идет медленно, так как воздух выходит через регулируемое отверстие воздухораспределителя.

Скорость подъема регулируют винтом 3 воздухораспределителя, а скорость опускания — изменением длины тяги 14, а также имеющимися на рычаге 12 регулировочными винтами, изменяющими положение рукоятки крана от угла поворота рычага.

Сила нажатия полозов на контактный провод, с одной стороны, должна быть достаточно большой, чтобы иметь меньшее переходное сопротивление и обеспечить надежный контакт, а с другой, — не вызывать большого износа пластин полозов и контактного провода при движении. Эту силу нажатия регулируют натяжением подъемных пружин 5 (см.рис.2) за счет изменения длины шпилек шарниров, ввертывая их в пружинодержатель или вывертывая. Практически это достигается вращением самих пружин. Одна из шпилек и пружинодержатель имеют правую резьбу М16, а другая шпилька и пружинодержатель — левую того же размера. Поэтому если после ослабления контргаек повернуть пружину с пружинодержателями в одну сторону, то пружинодержатели будут навертываться на шпильки, увеличивая натяжение пружины. Поворот пружины в противоположном направлении приведет к уменьшению натяжения пружин. Для фиксации пружин в отрегулированном положении необходимо завернуть контргайки шпилек.

Для лучшего токосъема нажатие полозов на контактный провод при различной высоте его подвески должно оставаться постоянным. Однако в действительности при скольжении токоприемника по снижающемуся контактному проводу сила нажатия больше, чем при скольжении по поднимающемуся контактному проводу.

Однако в действительности при скольжении токоприемника по снижающемуся контактному проводу сила нажатия больше, чем при скольжении по поднимающемуся контактному проводу.

При неподвижной раме токоприемника сила нажатия определяется как разность между приведенной к полозу токоприемника силой действия подъемных пружин и весом подвижных частей. Движение рамы вниз (при снижающемся контактном проводе) сопровождается появлением сил трения в шарнирах и подшипниках, а также сил инерции подвижных частей токоприемника.

Эти силы действуют против направления перемещения рам, т. е. вверх, увеличивая нажатие полозов на контактный провод. При подъеме рамы эти силы действуют против силы, создаваемой подъемными пружинами, уменьшая нажатие.

Чтобы уменьшить отклонение сил нажатия на контактный провод, снижают силы трения в шарнирах, используя шариковые и игольчатые подшипники, и снижают массу подвижных частей токоприемника, выполняя ее из тонкостенных труб, обладающих достаточной прочностью при наименьшей массе, и используя работу каретки, обладающей значительно меньшей массой по сравнению с рамами токоприемника; Таким образом, при небольших, но резких изменениях высоты контактного провода, особенно при высоких скоростях движения, рама токоприемника не успевает среагировать, но полозы не отрываются от провода за счет подъема или опускания механизма каретки.

Большие изменения высоты контактного провода, например при подходе к станциям, где провод подвешивают выше, делают плавными, причем при скоростном движении расстояние изменения высоты подвески увеличивают. В этом случае рамы токоприемника успевают изменить свое положение. Нажатие полозов на контактный провод в статическом состоянии определяют динамометром при поднятом токоприемнике и перемещении рам вниз и вверх. Зависимости силы нажатия от высоты токоприемника называют его статическими характеристиками.

Технические характеристики токоприемника п-5

Таблица 1. Технические данные токоприемника Т-5М1 (П-5)

Номинальное напряжение, В3000

Длительный допустимый ток, А:

на стоянке

300

во время движения

2200

Конструктивная скорость движения, км/час

120

Время подъема токоприемника от минимальной рабочей поверхности при номинальном давлении воздуха в цилиндре, с

4–6

Диапазон рабочей высоты, мм

400–1900

Максимальная высота подъема токоприемника, мм

2100

Статическое давление на контактный проводник в пределах рабочей высоты, Н:

активный (при подъеме)

100

пассивный (при опускании)

130

Ход каретки, мм

50

Наименьшее давление сжатого воздуха в цилиндре для нормальной работы пневмопривода, кПа

350

Начальное давление сжатого воздуха в цилиндре для испытания на герметичность, кПа

675

Напряжение переменного тока частотой 50 Гц для испытания изоляции (на электровозе) в течение 1 мин, В

12 000

Масса, кг

269

Технология ремонта токоприемников

2. 1. Система технического обслуживания и ремонта электровозов

1. Система технического обслуживания и ремонта электровозов

Для поддержания электровозов в работоспособном состоянии и обеспечения надежной и безопасной их эксплуатации существует система технического обслуживания и ремонта электроподвижного состава. Она введена приказом «ОАО» «РЖД» России от 30 декабря 1999 г. N ЦТ-725 и положением № 3р от 17.01.2005г.

Предусматривается проведение следующих видов технического обслуживания и текущего ремонта электровозов постоянного тока серий ВЛ:

— технические обслуживания ТО-1, ТО-2, ТО-3 для предупреждения появления неисправностей, поддержания электровозов в работоспособном и надлежащем санитарно-гигиеническом состоянии, обеспечения бесперебойной, безаварийной работы и пожарной безопасности. Техническое обслуживание ТО-3 может быть упразднено начальником железной дороги по согласованию с Департаментом локомотивного хозяйства «ОАО» «РЖД» России;

— техническое обслуживание ТО-4 для обточки бандажей колесных пар без выкатки их из-под электровоза при достижении оптимальных для данного участка эксплуатации или предельных величин проката и толщины гребней бандажей;

— техническое обслуживание ТО-5, выполняемое:

в процессе подготовки электровоза для постановки в запас МПС России и длительного содержания в резерве железной дороги -ТО-5а;

в процессе подготовки электровоза к отправке в недействующем состоянии в капитальный ремонт на заводы или в другие депо, в текущий ремонт в другие депо, передачи на баланс другим депо или передислокации-ТО-5б;

в процессе подготовки электровоза к эксплуатации после постройки, ремонта на заводах или в других депо, после передислокации-ТО-5в;

в процессе подготовки электровоза к эксплуатации перед выдачей из запаса «ОАО» «РЖД» России или РУД-ТО-5г;

— текущие ремонты ТР-1, ТР-2 и ТР-3 для поддержания работоспособности электровозов, восстановления основных эксплуатационных характеристик и обеспечения их стабильности в межремонтный период путем ревизии, ремонта, регулировки, испытаний и замены деталей, узлов, агрегатов. Ремонтный цикл включает последовательно повторяемые виды технического обслуживания и ремонта. Порядок их чередования определяется структурой ремонтного цикла.

Ремонтный цикл включает последовательно повторяемые виды технического обслуживания и ремонта. Порядок их чередования определяется структурой ремонтного цикла.

Периодичность ремонта магистральных электровозов, т. е. пробеги между техническими обслуживаниями и ремонтами, а также нормы простоя электровозов при этом устанавливаются начальниками дорог с учетом конкретных эксплуатационных условий на основе нормативов приказа ОАО «РЖД» (рис.7).

Рисунок 7 — Нормативы межремонтных пробегов в км

ТО-1 – технический осмотр первого объема, производят на пункте технического осмотра не более 24 часов работы состава на линии. При осмотре ТО-1 слесари-осмотрщики и локомотивная бригада проверяют состояние ходовых частей вагона, токоприемников, автосцепок, отсутствие повреждений подвагонного оборудования, степень нагрева подшипников колесных пар и тяговых двигателей. Производят уборку пассажирского салона.

ТО-2 –технический осмотр второго объема, производят через 10+2 тыс. км пробега вагона. В дополнительно к объему работ ТО-1 производят осмотр электрических приборов, оборудования в кабине машиниста и пассажирском салоне. Проверяют регулировку тормозов.

км пробега вагона. В дополнительно к объему работ ТО-1 производят осмотр электрических приборов, оборудования в кабине машиниста и пассажирском салоне. Проверяют регулировку тормозов.

ТО-3-технический осмотр третьего объема, производят через 30+5 тыс. км. Дополнительно к объему работ ТО-2 производят осмотр состояния тяговых двигателей, проверку некоторых габаритных и регулировочных размеров.

ТО-4 – выполняют при крайне важно эти обточки колёсных пар без выкатки из-под вагона.

Планово-предупредительные деповские ремонты установлены трех видов: ТР-1, ТР-2, ТР-3.

ТР-1-малый периодический ремонт, производят через 60+ 10 тыс. км пробега вагона. Время простоя не более 10 часов.

В ТР-1 дополнительно к объему работ ТО-3 производят расцепку и прокатку вагонов для осмотра поверхности катания колес, осмотра тяговой зубчатой передачи, прослушивания подшипников колесных пар и тяговых двигателей. Открывают, осматривают, зачищают и регулируют все электрические и пневматические приборы.

Открывают, осматривают, зачищают и регулируют все электрические и пневматические приборы.

ТР-2- большой периодический ремонт, производят через 240+ 20 тыс. км пробега. Время простоя в ремонте -двое суток, в данном ремонте дополнительно производят обточку колесных пар на специальных станках (без выкатки из-под вагона) для ликвидации проката и других пороков на поверхности катании колеса, проточку коллекторов тяговых двигателей, производят замену деталей и узлов с износом выше установленных норм, а также проводят регулировку, испытания и частичную модернизацию оборудования.

ТР-3-подьемочный ремонт, производят через 480+20тыс.км. Производят выкатку, полную разборку и ремонт тележек. Ответственные детали проверяют на магнитном и ультразвуковом дефектоскопах. Колесные пары и тяговые двигатели отправляют на полное освидетельствование и в заводской ремонт.

Ремонтируют раздвижные двери и другое оборудование. Контроль качества осмотров осуществляют инженеры технического отдела, бригадиры слесарей и мастера, а также машинисты-инструктора и приемщики электроподвижного состава.

После производства ТР-2 и ТР-3 и осмотра мастером приемку осуществляет приемщик СПС. Далее производят обкатку вагона на ветке деповских путей или на линии в непиковое время в присутствии приемщика и одного из руководителей депо.

Нормы продолжительности технических обслуживаний ТО-4, ТО-5, текущих ремонтов ТР-1, ТР-2 и ТР-3 устанавливаются начальником железной дороги, исходя из технической оснащенности депо, рационального использования ремонтной базы, равномерной загрузки участков по ремонту, обеспечения высокого качества ремонта, проведения испытания и приемки электровозов после ремонта, а также с учетом выполнения установленной нормы деповского процента неисправных электровозов.

Капитальные ремонты (КР-1 и КР-2) являются главным средством «оздоровления» электровозов и предусматривают восстановление несущих конструкций кузова, сложный ремонт рам тележек, колесных пар и редукторов, тяговых двигателей и вспомогательных машин, электрических аппаратов, кабелей и проводов, восстановление чертежных размеров деталей и т. д. Капитальные ремонты электровозов осуществляют на ремонтных заводах [3].

д. Капитальные ремонты электровозов осуществляют на ремонтных заводах [3].

Из всех аппаратов электровоза токоприемники работают в наиболее сложных условиях. Они воспринимают разнообразные динамические нагрузки, подвергаются сильному действию электрического тока, в зимнее время на их работоспособности отрицательно сказывается низкая температура, снегопад, гололед. Конструкция токоприемника отражает противоречивые требования: легкость и прочность, большую подвижность и необходимость сохранения постоянного контакта между полозом и контактным проводом и т. д. На электровозах постоянного тока установлены токоприемники тяжелого типа. По сравнению с токоприемниками электровозов переменного тока и электропоездов они воспринимают значительно большие токи (до 2000 А при продолжительном режиме) и имеют самое большое статическое нажатие.

Из всех повреждений аппаратов электровозов, имевших своим следствием порчи или неплановый ремонт, на долю токоприемников приходится 10—20%. Неисправности приемников приводят к повышенному износу контактного провода, его пережогу, повреждениям воздушных стрелок, фиксаторов и изоляторов контактной сети. Перед разборкой осматривают все узлы и детали и проверяют статическую характеристику, время подъема и опускания при нормальном давлении воздуха в пневматическом приводе. Обнаруженные при этом дефекты определяют в первом приближении характер последующего ремонта и степень разборки агрегатов.

Неисправности приемников приводят к повышенному износу контактного провода, его пережогу, повреждениям воздушных стрелок, фиксаторов и изоляторов контактной сети. Перед разборкой осматривают все узлы и детали и проверяют статическую характеристику, время подъема и опускания при нормальном давлении воздуха в пневматическом приводе. Обнаруженные при этом дефекты определяют в первом приближении характер последующего ремонта и степень разборки агрегатов.

Неисправность верхнего узла токоприёмника и контактной системы, прежде всего кареток, приводят к резкому перекосу полоза и повреждению контактной сети. Осматривая детали кареток, убеждаются в отсутствии изломов, искривлений, трещин и чрезмерной выработки. Трещины в кронштейнах и держателях кареток токоприёмников электровозов обычно возникают в местах концентрации напряжении на резких переходах в верхнем узле нередко наблюдаются износ стенок стакана, продавливание дна, излом шпильки и трещины в местах приварки проушины под полоз.

Начиная разборку, ослабляют пружины для предотвращения удара при самопроизвольном подъёме. Затем отсоединяют гибкие шунты, вынимают валики и снимают полозы. Последовательно демонтируют верхние узлы токоприёмника и снимают каретки. Если детали находятся в исправном состоянии, верхнюю часть не разбирают, пружины, держатели и шунты не снимают, однако обязательно проводят ревизию всех шарнирных узлов. Ещё более ослабив нажатие поднимающих пружин выбивают валики серёг. Затем пружины снимают и выворачивают на них серьги и сердечники. Разбирают шарниры и снимают верхние подвижные рамы. Нижние рамы и основание не разбирают [5].

2.4. Ремонт основных частей Рама основания не должна иметь перекоса болтов. Погнутые швеллеры основания выправляют на плите. Болтовые соединения крепят, а негодные заменяют. Небольшие трещины заваривают, а шов зачищают. Контактную поверхность в месте присоединения наконечников кабелей лудят припоем ПОС 40. Поврежденные или потерявшие эластичность резиновые амортизаторы заменяют. Подшипники при наличии на кольцах, сепараторах, шариках трещин, коррозии, увеличении радиального зазора свыше 0,2 мм заменяют. Специальным шаблоном проверяют расстояние по диагонали между отверстиями для болтов опорных изоляторов. Это расстояние должно соответствовать чертежным размерам; разница расстояний не должна превышать 10 мм. При больших отклонениях производят правку рамы в горячем состоянии.

Поврежденные или потерявшие эластичность резиновые амортизаторы заменяют. Подшипники при наличии на кольцах, сепараторах, шариках трещин, коррозии, увеличении радиального зазора свыше 0,2 мм заменяют. Специальным шаблоном проверяют расстояние по диагонали между отверстиями для болтов опорных изоляторов. Это расстояние должно соответствовать чертежным размерам; разница расстояний не должна превышать 10 мм. При больших отклонениях производят правку рамы в горячем состоянии.

Опорные изоляторы с трещинами, сколами и глазурью, поврежденной на длине более 10% пути возможного перекрытия электрическим током, заменяют. При ослаблении изоляторов их перезаливают. Разница по высоте изоляторов под один токоприемник не должна превышать 2 мм. Для устранения перекосов устанавливают шайбы между изоляторами и основанием.

При разборке шарниров с игольчатыми подшипниками принимают меры, чтобы не утерять иголки. С шариковых и игольчатых подшипников удаляют смазку и промывают керосином. Подвижные рамы проверяют на специальных стендах-кондукторах. Рама должна входить в кондуктор свободно, без усилий. Если это условно не выполнимо, то ее полностью разбирают. Трубы с трещинами, прожогами, вмятинами, изгибами в заводских условиях заменяют. В депо трещины, прожоги или вмятины глубиной до 3 мм ремонтируют постановкой соединительных муфт не более одной на трубу и не более двух на раму.

Подвижные рамы проверяют на специальных стендах-кондукторах. Рама должна входить в кондуктор свободно, без усилий. Если это условно не выполнимо, то ее полностью разбирают. Трубы с трещинами, прожогами, вмятинами, изгибами в заводских условиях заменяют. В депо трещины, прожоги или вмятины глубиной до 3 мм ремонтируют постановкой соединительных муфт не более одной на трубу и не более двух на раму.

Полозы очищают от старой твердой смазки, обстукивая молотком; также можно применять пневматическое зубило. Остатки смазки удаляют вращающейся проволочной щеткой с пневматическим приводом. Проверяют состояние медных накладок или угольных вставок. При их износе, повреждении производят разборку. Полоз устанавливают на стенд, болты накладок срубают или отвертывают пневматическим гайковертом.

Профиль каркаса проверяют по специальному шаблону. На нем же правят каркас, чтобы вогнутости на рабочей поверхности не превышали 2 мм. Каркас должен иметь толщину не менее 1,5 мм. Трещины и прожоги заваривают электросваркой (постоянным током) или газовой сваркой. Разрешается у полозов электропоездов заваривать трещины, прожоги и приваривать накладки толщиной 1,5 мм. Общая длина сварных швов при этом не должна превышать 400 мм. У грузовых электровозов при текущем ремонте ТР-3 каркасы полозов, имеющие трещины, толщину стенок менее 1,3 мм заменяют новыми. При необходимости старые отверстия для накладок заваривают, размечают и сверлят новые. Каркас полоза оцинковывают для предохранения от коррозии и устанавливают медные или металлокерамические накладки или угольные вставки. Новые медные накладки толщиной 5—6 мм размечают по специальному кондуктору. Концы их делают скошенными под углом 45°, чтобы обеспечить плавность перехода контактного провода на стыке двух пластин. Отверстия после сверления зенкуют под угол 60°.

Трещины и прожоги заваривают электросваркой (постоянным током) или газовой сваркой. Разрешается у полозов электропоездов заваривать трещины, прожоги и приваривать накладки толщиной 1,5 мм. Общая длина сварных швов при этом не должна превышать 400 мм. У грузовых электровозов при текущем ремонте ТР-3 каркасы полозов, имеющие трещины, толщину стенок менее 1,3 мм заменяют новыми. При необходимости старые отверстия для накладок заваривают, размечают и сверлят новые. Каркас полоза оцинковывают для предохранения от коррозии и устанавливают медные или металлокерамические накладки или угольные вставки. Новые медные накладки толщиной 5—6 мм размечают по специальному кондуктору. Концы их делают скошенными под углом 45°, чтобы обеспечить плавность перехода контактного провода на стыке двух пластин. Отверстия после сверления зенкуют под угол 60°.

При ремонте редуктора воздушные каналы и, клапаны и их сёдла прочищают заострённой деревянной палочкой с надетой на её концы чистой тканью. Применять металлические предметы нельзя, т.к. ими можно нанести риски на притирочные поверхности. Все детали (кроме кожаных манжет и катушки электромагнитного вентиля КП-17-09) очищают от грязи и ржавчины промывкой в керосине. Работоспособность редукционных клапанов в немалой степени определяется пружиной. Поэтому обязательно проверяют характеристики старой или вновь установленной пружины. После смены деталей привод собирают, клапаны притирают к сёдлам, как при ремонте электромагнитных вентилей [4].

Применять металлические предметы нельзя, т.к. ими можно нанести риски на притирочные поверхности. Все детали (кроме кожаных манжет и катушки электромагнитного вентиля КП-17-09) очищают от грязи и ржавчины промывкой в керосине. Работоспособность редукционных клапанов в немалой степени определяется пружиной. Поэтому обязательно проверяют характеристики старой или вновь установленной пружины. После смены деталей привод собирают, клапаны притирают к сёдлам, как при ремонте электромагнитных вентилей [4].

Полиэтиленовые рукава токоприёмников также снимают с электровоза для проверки испытания. Их промывают тёплой водой с мылом и протирают насухо. Влагу из рукава удаляют продувкой сжатым воздухом. Поверхность рукава должна быть гладкой, без трещин, надрывов и вмятин. Трещины чаще всего возникают в местах перегибов. Рукав, имеющий такие дефекты, заменяют. Бурты, имеющие трещины, вмятины или толщину менее 4 мм хотя бы на одном участке по окружности обрезают и формируют с помощью специальной пресс- формы. При этом длина рукава может быть уменьшена против чертёжного размера не более чем на 50 мм. Формируя бурт, на конец шланга надевают обойму, затем разъёмный пуансон.

При этом длина рукава может быть уменьшена против чертёжного размера не более чем на 50 мм. Формируя бурт, на конец шланга надевают обойму, затем разъёмный пуансон.

Конец шланга выводят из пуансона на нужную величину для получения буртика требуемых размеров и опускают в бачок с глицерином, нагретым до 120- 140°С.

Формирование полиэтилена при предварительном нагреве до более высокой температуры значительно затрудняется из-за чрезмерного размягчения. Через 3- 5 минут шланг с пуансоном и обоймой вставляют в корпус в пресс-формы, предварительно нагретой вместе с матрицей до температуры 50- 60С. Буртик формируют лёгким нажатием одновременно на шланг и обойму.

Перед формированием буртиков на втором конце нового воздухопровода на шланг надевают две накидные гайки с уплотнительными прокладками. Если требуется изогнуть шланг, его опускают на 5- 8 минут в воду, нагретую до 100С, а затем укладывают в шаблон. Чтобы избежать смятия стенок шланга при изгибе в него вставляется круглый сплошной резиновый жгут. Готовый шланг испытывают давлением 700 кПа, а затем на электрическую прочность переменным напряжением 9,5 кВ в течение одной минуты.

Готовый шланг испытывают давлением 700 кПа, а затем на электрическую прочность переменным напряжением 9,5 кВ в течение одной минуты.

Приступая к сборке токоприёмника, вновь проверяют по уровню тумбы, на которых установлено его основание, нет ли перекосов. Последовательно монтируют детали и узлы, которые снимали с основания для ремонта: пневматический привод, амортизаторы, пружины, валы и рычаги нижних рам. По мере сборки токоприёмника в шарниры и подшипники закладывают смазку. Устанавливают верхние рамы, в некоторых случаях шарниры собирают с помощью временных валиков, и лишь закончив предварительную работу, приступают к замене временных валиков постоянными. При этом стараются не допускать перекоса рычагов и шарниров. Подготовленные в виде отдельного узла каретки контактной системы собирают в единое целое совместно с верхними рамами и укрепляют в зависимости от токоприёмника один или два полоза. Толщина накладок или угольных вставок на полозах должно соответствовать номинальным значениям. Завершив сборку, перемещением от руки убеждаются в свободном ходе всех подвижных деталей и отсутствии заеданий [5].

Завершив сборку, перемещением от руки убеждаются в свободном ходе всех подвижных деталей и отсутствии заеданий [5].

2.6. Испытания после ремонта

Проверяют статическую характеристику — нажатие полоза на контактный провод в пределах рабочей высоты при поднятии и опускании токоприёмника. При этом испытании токоприёмник соединяют с воздушной магистралью и поднимают. Затем, зацепив за распорки верхних рам динамометр, плавно, без рывков, опускают токоприёмник, контролируя показания динамометра через 100 — 150 мм. После чего, сдерживая, позволяют ему так же плавно, без ускорения, подняться до предельной высоты, продолжая следить за показаниями динамометра. Испытания редукционного клапана, о чёткости работы которого судят по времени и характеру подъёма и опускания токоприёмника. Включение производят с пульта управления. Плавный подъём должен несколько замедляться в зоне подхода к контактному проводу, чтобы избежать удара о контактный провод. При включении, быстро начав опускаться, пантограф должен плавно замедлить движение при подходе к упорам и без ударов садиться на амортизаторы. Время подъёма и опускания пантографа проверяют хронометром [5].

При включении, быстро начав опускаться, пантограф должен плавно замедлить движение при подходе к упорам и без ударов садиться на амортизаторы. Время подъёма и опускания пантографа проверяют хронометром [5].

2.7. Инструмент, оборудование и материалы

При ремонте токоприёмника используются следующие материалы приспособления и инструмент:

Регулируемые тумбы.

Моечная корзина.

Газовая горелка.

Кондуктор.

Ограничители размеров (втулки, валики, прокладки из красной меди).

Шлифовальный станок.

Пресс- форма.

Шаблон.

Уровень, опущенный на линейку.

Электрод (из алюминиевого сплава).

Фтористый натрий.

Бура.

Графитовая смазка СГС-0.

Молоток

Зубила.

Бородки.

Обжимки.

Керна.

Напильники

Отвёртки.

Шаберы.

Гаечные ключи [6]

Работы по ТО и ТР, испытанию и наладке электрического и электронного оборудования ТПС необходимо производить в соответствии с требованиями Правил эксплуатации электроустановок потребителей (ПЭЭП). Правил техники безопасности при эксплуатации электроустановок потребителей (ПТБ) и технологическими процессами [7].

Перед началом ремонта электрооборудования ТПС должны быть обесточены все силовые электрические цепи, отключены выключатели тяговых электродвигателей, крышевой разъединитель поставлен в положение «Заземлено», выпущен воздух и перекрыты краны пневматической системы электроаппаратов. Кроме того, при необходимости ремонта отдельных аппаратов, должны быть вынуты предохранители данного участка, предусмотренные конструкцией.

Кроме того, при необходимости ремонта отдельных аппаратов, должны быть вынуты предохранители данного участка, предусмотренные конструкцией.

Внешние электрические сети питания переносных диагностических приборов напряжением более 42 В переменного или 110 В постоянного тока должны быть оборудованы защитным заземлением («занулением» или устройством защитного отключения).

Стенд для диагностики и ремонта электронного оборудования должен иметь защитное заземление («зануление» или устройство защитного отключения).

Испытания электрических машин, аппаратов и счетчиков электрической энергии на электрическую прочность изоляции после ремонта перед установкой на ТПС (кран) должны производиться на специально оборудованной станции (площадке, стенде), имеющей необходимое ограждение, сигнализацию, знаки безопасности и блокирующие устройства.

Перед началом и во время испытаний на станции (площадке) не должны находиться посторонние лица.

Сборка схем на испытательных стендах должна осуществляться при полном снятии напряжения. Питающие кабели для испытания электрических машин и аппаратов высоким напряжением должны быть надежно присоединены к зажимам, а корпуса машин и аппаратов заземлены.

Подачу и снятие напряжения необходимо осуществлять контакторами с механическим или электромагнитным приводом или рубильником, имеющим защитный кожух.

Пересоединение на зажимах испытываемых машин и аппаратов должно производиться после отключения всех источников питания и полной остановки вращающихся деталей.

Измерение сопротивления изоляции, контроль нагрева подшипников, проверка состояния электрощеточного механизма должны производиться после отключения напряжения и полной остановки вращения якоря.

При пайке наконечников на проводе непосредственно на ТПС (кране) должен использоваться надежно закрепленный тигель, исключающий выплескивание из него припоя.

При измерении сопротивления изоляции электрических цепей мегаомметром на напряжение 0,5 и 2,5 кВ выполнение каких-либо других работ на электрооборудовании и электрических цепях ТПС запрещается.

Перед испытаниями высоким напряжением сопротивления изоляции электрических цепей ТПС (крана) все ремонтные работы должны быть прекращены, работники выведены, входные двери на ТПС (кране) закрыты, а с четырех сторон на расстоянии 2 м установлены переносные знаки «Внимание! Опасное место» [7].

Перед подачей высокого напряжения необходимо подать звуковой сигнал и объявить по громкоговорящей связи: «На локомотив (кран), стоящий на такой-то канаве, подается напряжение». Управлять испытательным агрегатом должен руководитель работ, проводить испытания — персонал, прошедший специальную подготовку.

Корпус передвижного трансформатора и рамы испытываемого ТПС необходимо заземлить.

После ремонта «ОАО» «РЖД» подъем токоприемника и опробование электровоза или электросекции под рабочим напряжением должно производить лицо, имеющее право управления, в присутствии проводившего ремонт мастера или бригадира, которые до начала опробования должны убедиться в том, что:

— все работники находятся в безопасных местах, и подъем токоприемника не грозит им опасностью

— закрыты люки машин, двери шкафов управления, щиты стенок ВВК, реостатных помещений, крышки подвагонных аппаратных ящиков;

— в ВВК и под кузовом нет людей, инструментов, материалов и посторонних предметов;

— закрыты двери в ВВК, складные лестницы и калитки технологических площадок для выхода на крышу;

— с машин и аппаратов после их ремонта сняты все временные присоединения;

— машины, аппараты, приборы и силовые цепи готовы к пуску и работе.

После этого работник, поднимающий токоприемник, должен громко объявить из окна кабины локомотива: «Поднимаю токоприемник», подать звуковой сигнал свистком локомотива и поднять токоприемник способом, предусмотренным конструкцией данного электровоза или электросекции.

При поднятом и находящемся под напряжением токоприемнике разрешается:

— заменять перегоревшие лампы в кабине машиниста, в кузове (без захода в ВВК и снятия ограждений), лампы освещения ходовых частей, буферных фонарей, внутри вагонов электросекций при обесточенных цепях освещения;

— протирать стекла кабины внутри и снаружи, лобовую часть кузова, не приближаясь к токоведущим частям, находящимся под напряжением контактной сети, на расстояние менее 2 м и не касаясь их через какие-либо предметы:

— заменять предохранители в обесточенных цепях управления;

— заменять прожекторные лампы при обесточенных цепях, если их смена предусмотрена из кабины машиниста:

— осматривать тормозное оборудование и контролировать выходы штоков тормозных цилиндров: на электровозах типа ЧС — только на смотровой канаве, на электросекциях — не залезая под кузов:

— проверять на ощупь нагрев букс;

— настраивать электронный регулятор напряжения;

— продувать маслоотделители и концевые рукава тормозной и напорной магистралей;

— заправлять песочные бункера электропоездов;

— контролировать подачу песка под колесную пару;

— вскрывать кожух и настраивать регулятор давления. Кроме того, на электровозах дополнительно разрешается:

Кроме того, на электровозах дополнительно разрешается:

— обслуживать аппаратуру под напряжением 50 В постоянного тока, которая находится вне ВВК;

— проверять цепи электронной защиты под наблюдением мастера, стоя на диэлектрическом коврике и в диэлектрических перчатках;

— контролировать по приборам и визуально работу машин и аппаратов, не снимая ограждений и не заходя в ВВК;

— включать автоматы защиты;

— обтирать нижнюю часть кузова;

— осматривать механическое оборудование и производить его крепление, не залезая под кузов;

— проверять давление в масляной системе компрессора;

— регулировать предохранительные клапаны воздушной системы;

— производить уборку (кроме влажной) кабины, тамбуров и проходов в машинном отделении.

Другие работы на «ОАО» «РЖД» при поднятом и находящемся под напряжением токоприемнике запрещаются [7].

Заключение

В ходе выполнения работы были рассмотрены вопросы, связанные с изучением устройства, техническим обслуживанием и ремонтом токоприемников. В процессе работы с использованием знаний полученных на практике и специализированной литературы мною получены знания о системе планово-предупредительных ремонтов локомотивов, технологии ремонтно-восстановительных работ, правилам техники безопасности.

Особое внимание в работе обращено на правила разборки, сборки и ремонта токоприемников. Знания, полученные в ходе выполнения работы должны помочь мне в будущей производственной деятельности.

Список используемой литературы

Правила МПС России от 26.05.2000 № ЦРБ-756 «Правила технической эксплуатации железных дорог Российской Федерации».

Алябьев С.А. и др. Устройство и ремонт электровозов постоянного тока. Учебник для технических школ ж.

д. транспорта — М., Транспорт, 2003

д. транспорта — М., Транспорт, 2003Грищенко А.В., Стрекопытов В.В., Ролле И.А. Устройство и ремонт электровозов и электропоездов. М.: Академия, 2008

Дубровский З.М. Электровоз: Управление и обслуживание. М, Транспорт, 2009

Кикнадзе О.А. Электровоз ВЛ-10. — М.: Транспорт, 2010.

Красковская С.Н. и др. Текущий ремонт и техническое обслуживание электровозов постоянного тока. — М.: Транспорт, 2010.

Крутяков В.С. Охрана труда и основы экологии на железнодорожном транспорте. — М.: Транспорт, 2003.

http://www.twirpx.com/file/17179/

http://www.znanius.com/2985.html?L=2

http://referatwork.ru/category/radio/view/397138_tokopriemniki

http://allrefs.net/c2/1tnsn/p1/

Назначение, краткая техническая характеристика и основные составные части штанговых токоприемников. Устройство головки токоприемника. Возможные неисправности токоприемников.

Штанговый токоприемник РТ-6И предназначен для осуществления подвижного электрического соединения между контактным проводом и ТБ как потребителем, а так же для передачи электроэнергии к электрическому оборудованию, установленному на ТБ, как на стоянке, так и во время движения.

Основные требования, предъявляемые к токоприемнику:

· Обеспечить необходимую силу натяжения контактной головки на контактный провод.

· Обеспечить надежный безыскровый токосъем при различной высоте подвески контактных проводов, больших скоростях движения и отклонение ТБ от оси подвески контактных проводов.

· Иметь достаточную механическую прочность, не большую массу подвижных частей, надежную изоляцию их друг от друга и от корпуса ТБ.

Токоприемник РТ-6И предназначен для работы под напряжением 550 V и длительном токе 170 А. Токоприемник крепится к металлическому постаменту на крыше ТБ и изолируется от него фарфоровыми изоляторами. Для изоляции кузова от звуковых колебаний при скольжении контактных вставок по проводам, в местах крепления под постамент устанавливают резиновые прокладки толщиной 20 мм.

Для изоляции кузова от звуковых колебаний при скольжении контактных вставок по проводам, в местах крепления под постамент устанавливают резиновые прокладки толщиной 20 мм.

Краткая техническая характеристика токоприемника:

· Длинна токоприемника 6400 ± 50 мм.

· Угол поворота корпуса основания на штыре опоры 110°.

· Максимальное отклонение ТБ от оси подвески контактных проводов 4,5 м, что соответствует углу поворота штанг от продольной оси ТБ 60°.

· Токоприемник обеспечивает устойчивый токосъем при скорости движения ТБ до 70 км/час

· Рабочее давление токоприемника на контактные провода от 12 кг до 14 кг при высоте подвески контактного провода 5,8 м.

· Максимальный подъем токоприемника 7,2 м.

· Максимальное опускание токоприемника 2,5 м.

· Масса токоприемника 80 кг.

· Основные составные части токоприемника:

· Основание токоприемника.

· Штангодержатель с пружинами.

· Штанга со штанговым проводом.

· Контактная головка.

Основные составные части контактной головки:

· Стальная втулка с бакелитовым изолятором. Устанавливается и крепится на верхнем конце штанги.

· Разрезная контактная втулка. Насаживается на бакелитовый изолятор стальной втулки. Имеет клемму для подсоединения штангового провода. Крепится на бакелитовом изоляторе с помощью стяжного болта.

· Башмак является основанием для установки и крепления подвижной части контактной головки. Насаживается на разрезную контактную втулку, крепится стяжными болтами.

· Подвижная часть контактной головки.

Основные составные части подвижной части контактной головки:

· Пята, конструкция которой подвижная часть контактной головки крепится к башмаку.

· Сферический держатель.

· Омедненный вкладыш. Крепится 2 винтами к сферическому держателю.

Крепится 2 винтами к сферическому держателю.

· Латунные щечки с гнездами. С помощью 2 винтов и 2 штифтов крепятся к омедненному вкладышу.

· Контактная вставка («уголек»). Устанавливается в гнездо латунных щечек.

Основные составные части аппаратов кулачкового типа. Устройство кулачковых элементов. В каких аппаратах кулачкового типа применяются кулачковые элементы КЭ-42, КЭ-54 и КЭ-61.Аппараты кулачкового типа – это косвенные многопозиционные выключатели, имеющие механический привод.

Основные составные части аппаратов кулачкового типа:

· Корпус, каркас или рама.

· Кулачковый вал с фигурными шайбами. Фигурные шайбы на кулачковом валу изготовлены из электроизоляционного материала. Боковая поверхность каждой фигурной шайбы представляет собою комбинацию выступов и впадин.

· Кулачковые элементы.

· Привод (ручной привод, педальный привод, электропривод, пневмопривод).

Основные составные части кулачкового элемента:

· Основание, выполненное из электроизоляционного материала

· Неподвижный контакт (контакты)

· Подвижный рычаг с подвижным контактом и роликом

· Пружины (притирающая, включающая)

· Клеммы для подключения внешних проводов

Некоторые типы кулачковых элементов имеют еще 2 составные части:

· Дугогасительное устройство

· Гибкий медный шунт

В контроллере хода и тормозном контроллере используются только кулачковые элементы КЭ-42.

В ГРК работают все типы кулачковых элементов: в цепи управления КЭ-42 и КЭ-54 и в силовой цепи КЭ-61.

Назначение, устройство и регулировка ручного тормоза. Как проверить эффективность действия ручного тормоза?Ручной тормоз обеспечивает длительную стоянку ТБ на уклоне до 10%, фиксирует ТБ на уклоне 23%.

Ручной тормоз состоит из ручного механизма и привода. Механизм расположен на полу кабины, слева от рулевой колонки и крепится к основанию кузова.

Механизм расположен на полу кабины, слева от рулевой колонки и крепится к основанию кузова.

Ручной механизм состоит из:

· Кнопка

· Рычаг (внутри рычага отверстие)

· Тяга (проходит внутри рычага). На конце тяги с одной стороны кнопка, а с другой собачка

· Собачка (входит в зацепление с зубчатым сектором)

· Зубчатый сектор (зубчатый сектор и собачка нужны для фиксации рычага)

Привод состоит из:

· Механизм ручного тормоза

· Первичная тяга

· Вал с рычагами и кронштейнами первичный (крепится к основанию кузова)

· Промежуточные тяги

· На конце имеется возвратная пружина (крепится к основанию кузова)

· Вал с рычагами и кронштейнами промежуточный

· Шарнирная вилка

· Коромысло (крепится через палец к шарнирной вилке)

· Вал с рычагами и кронштейнами вторичный

· К нему крепятся тяги со скользящими вилками

· Тормозные рычаги. Скользящие вилки крепятся ко второму (верхнему) отверстию тормозных рычагов.

Скользящие вилки крепятся ко второму (верхнему) отверстию тормозных рычагов.

Регулировка стояночного тормоза:

В скользящей вилке имеется паз, который дает возможность свободно перемещаться тормозному рычагу при перемещении пневматического тормоза. Регулировку стояночного тормоза производят после регулировки ножного пневматического тормоза задних колес. Регулируем ход штока и зазор между накладками и барабаном.

Регулировка:

1. Поставить рычаг ручного тормоза в крайнее нижнее положение (снять с ручника).

2. Привести в действие воздушный тормоз (педаль в пол).

3. Поставить рычаг ручного тормоза в крайнее верхнее положение. При этом паз скользящей вилки должен коснуться соединительного пальца тормозного рычага.

4. Если это не произошло – необходимо отрегулировать длину тяг скользящих вилок.

5. Поставить рычаг ручного тормоза в крайнее нижнее положение и отпустить тормозную педаль.

6. Произвести несколько нажатий ножным пневматическим тормозом и убедиться, что скользящая вилка двигается без заеданий и рывков.

7. Произвести торможение стояночным тормозом, для проверки его работы.

Проверка стояночной тормозной системы:

· Машина должна удерживаться стояночным тормозом при трогании на маневровой позиции

· ТБ должен удерживаться в снаряженном состоянии на уклоне 23%

Компрессор ЭК-4: назначение, устройство, производительность компрессора. Неисправности компрессора.Компрессор ЭК-4В предназначен для получения сжатого воздуха из атмосферы и подачи его в пневмосистему. Компрессор ЭК-4В – двухцилиндровый, одноступенчатого сжатия, расположение цилиндров – горизонтальное.

Производительность 300 , вращение коленвала – 280 , давление нагнетания – 8 атм, передаточное число редуктора – 3,9, вес компрессора 307 кг (без двигателя). Цикл работы – 4 минуты работа, 4 минуты отдых ≈ 8-10 мин. Установлен слева перед задним колесом.

Установлен слева перед задним колесом.

Устройство компрессора:

1. Электродвигатель ДК-408

2. Корпус (картер)

3. Маслоуказатель (щуп)

4. Клапанная коробка

5. Блок цилиндров

6. Шатунно-поршневая группа

7. Подшипники

8. Коленчатый вал

9. Двухступенчатый редуктор

Неисправности компрессора:

· Износ прокладок, компрессионных колец, подшипников, шестерен, бронзовых втулок

· Перекос клапанов

· Недостаток масла

Узнать еще:

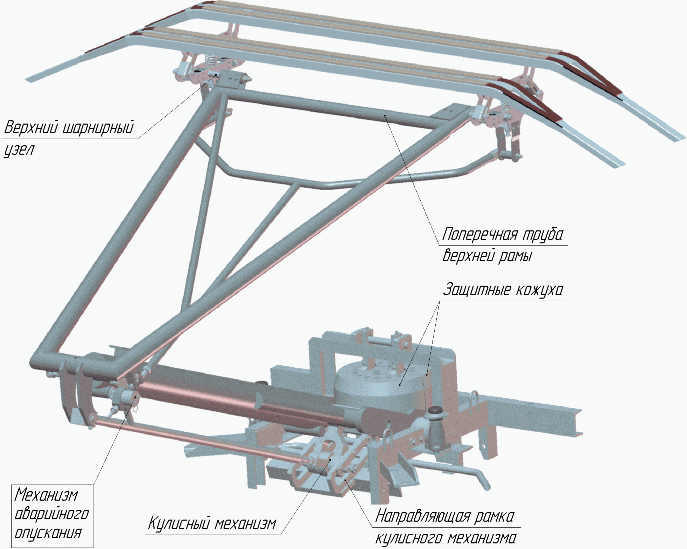

Пантограф | Локомотив Вики | Фэндом

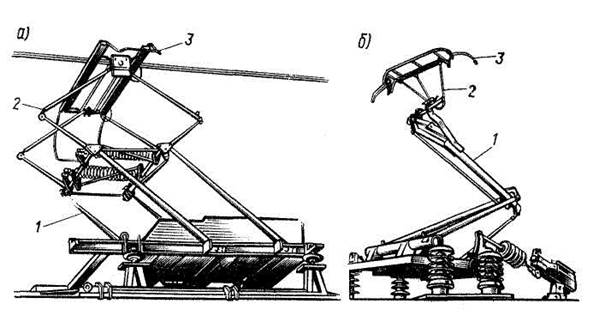

Пример пантографа ромбовидной формы или ножничного типа.

Пантограф с одной рукой на Siemens Desiro 360/2.

Высокоскоростной пантограф с одной рукой на синкансэн серии E5.

Пантограф — это устройство для сбора электрического тока для питания электровоза или электропоезда. Система используется для установления контакта с электрифицированным воздушным проводом (кабелем).Пантографы бывают всех форм и размеров в зависимости от скорости локомотива или поезда, требований к питанию, систем электроснабжения и т. Д. Основными частями пантографа являются нижние рычаги, которые поворачиваются относительно крыши, вагона / локомотива. , и прикреплен к плечу (-ям), который, в свою очередь, прикреплен к «головке» или «поддону» коллектора. Головка — единственная часть пантографа, которая касается датчика провода. Ток собирается через металлизированные углеродные полосы на головке.

Система используется для установления контакта с электрифицированным воздушным проводом (кабелем).Пантографы бывают всех форм и размеров в зависимости от скорости локомотива или поезда, требований к питанию, систем электроснабжения и т. Д. Основными частями пантографа являются нижние рычаги, которые поворачиваются относительно крыши, вагона / локомотива. , и прикреплен к плечу (-ям), который, в свою очередь, прикреплен к «головке» или «поддону» коллектора. Головка — единственная часть пантографа, которая касается датчика провода. Ток собирается через металлизированные углеродные полосы на головке.

Низкоскоростные пантографы работают на скорости ниже 125 миль в час (200 км / ч).В этих системах для выполнения большинства операций используются пружины и давление воздуха. В сложенном состоянии до крыши вагона / локомотива «вверх» пружины находятся в растянутом положении. Метод подъема пантографа начинается с впуска воздуха в цилиндр, называемый «рабочий цилиндр», при этом поршень перемещается вперед, тянется управляющий стержень и перемещается щелевое соединение для управления процессом. Затем пружины срабатывают и поднимают головку (с помощью рычага) до контакта с проволокой. Причина наличия воздушного цилиндра заключается в том, чтобы сжать «нижнюю» пружину.Для опускания пантографа воздух выпускается из цилиндра, и «нижняя» пружина воздействует на устройство, опуская головку на крышу каретки / локомотива.

Затем пружины срабатывают и поднимают головку (с помощью рычага) до контакта с проволокой. Причина наличия воздушного цилиндра заключается в том, чтобы сжать «нижнюю» пружину.Для опускания пантографа воздух выпускается из цилиндра, и «нижняя» пружина воздействует на устройство, опуская головку на крышу каретки / локомотива.

Для локомотивов или поездов с максимальной скоростью выше 125 миль в час (200 км / ч) используется другая система. У них нет пружин (поскольку отскок — проблема), и они поднимаются сжатым воздухом через регулятор. Он установлен для поддержания постоянного усилия на воздушном проводе. Когда высота подвесного провода падает (например, при входе в туннель), воздух удаляется из системы, и воздух добавляется, когда поезд покидает туннель, а высота надземного провода увеличивается.

- Книга: Файл данных железной дороги , опубликованный Silverdale Books. ISBN: 1-85605-499-3.

Что такое пантограф? Как они используются в электрических рельсовых двигателях? | Шубхраншу Мишра

Что такое пантограф? Как они используются в электрических рельсовых двигателях?

Если вы когда-либо видели электрический рельсовый двигатель, вы должны заметить, что двигатель получает питание от воздушных проводов с помощью пантографа. Возникает вопрос, что такое Пантограф?

Возникает вопрос, что такое Пантограф?

Пантограф представляет собой набор шарнирных рычагов, прикрепленных к крыше двигателя.Он разворачивается и тянется по вертикальной оси. Горизонтальный конец пантографа называется головкой. Эта голова оснащена углеродной полосой. Их количество и типы зависят от характера и силы передаваемого тока, переменного или постоянного тока. Эти углеродные полосы проходят вдоль контактного провода цепной цепи, таким образом улавливая электричество, необходимое для питания тяговых двигателей двигателя.

Контактная сеть сложнее простого силового кабеля. Он состоит из посыльных кабелей, контактных проводов, капельниц, стабилизаторов и натяжных устройств.Все эти элементы через равные промежутки времени поддерживаются серией мачт. Архитектура контактной сети спроектирована таким образом, что даже на высокой скорости контакт между контактным проводом контактной сети и пантографом остается постоянным и непрерывным.

Кабель воздушной линии настолько тяжелый, что подвешенный между двумя точками, они не образуют прямую линию, а тонут из-за своего веса. Для более высокой скорости и для обеспечения непрерывного контакта между цепной линией и головкой пантографа, что позволяет избежать чрезмерных потерь мощности, контактный провод цепной передачи необходимо поддерживать в горизонтальном положении.Он также должен быть достаточно жестким, чтобы динамически взаимодействовать с пантографом.

Для более высокой скорости и для обеспечения непрерывного контакта между цепной линией и головкой пантографа, что позволяет избежать чрезмерных потерь мощности, контактный провод цепной передачи необходимо поддерживать в горизонтальном положении.Он также должен быть достаточно жестким, чтобы динамически взаимодействовать с пантографом.

Контактный провод поддерживается через равные промежутки времени капельницами. Благодаря этим капельницам и натяжным нагрузкам контактный провод удерживается в горизонтальной оси с контролируемым уровнем жесткости. Эти капельницы имеют переменную длину, рассчитанную в соответствии с несколькими параметрами, такими как растягивающие нагрузки контактных и коммуникационных проводов или их механические характеристики.

с источником питания постоянного тока

1938 IEEE TRANSACTIONS ON POWER POWER, VOL.24, № 4, ОКТЯБРЬ 2009

качки в испытательной установке были намного ниже по сравнению с прокаткой

шт. Таким образом, измерения на движущемся поезде дали бы

более реалистичных результатов, связанных с переходными процессами из-за зигзагообразного движения

. Мы планируем это на более позднем этапе нашей работы.

Мы планируем это на более позднем этапе нашей работы.

Было бы интересно увидеть результаты испытаний при других более высоких тяговых напряжениях постоянного тока

(1,5 и 3 кВ), чтобы подтвердить полученные здесь

.В этой испытательной установке пантограф имеет только одну деталь из углеродного волокна,

, тогда как во многих современных поездах используется пантограф, в котором используются две детали из углерода

, разделенные примерно на 10 см, чтобы улучшить качество скользящего контакта и мощность

. Однако эта испытательная установка

является экстремальным условием и определенно улучшает понимание задействованных механизмов

. Поскольку цель

состояла в том, чтобы понять механизмы дугового разряда и влияние различных параметров испытания

, более низкая скорость, один конкретный уровень напряжения

и один пантограф из углеродного куска служили основной цели

этого исследования.Основываясь на нашем обсуждении здесь, мы полагаем, что даже при более высокой скорости, более высоком напряжении и современном графике панто-

мы заметим те же тенденции и характеристики, которые мы обсуждали здесь

, возможно, в другой степени. На более позднем этапе работы с

На более позднем этапе работы с

мы проведем тесты с этими вариантами.

В части II мы обсудим искрение пантографа с напряжением питания переменного тока

. Обратите внимание, что обсуждения, представленные в

Часть I, будут также упомянуты в Части II, если это применимо; Следовательно,

Часть I является основой для дугогасительных механизмов пантографа с системами подачи переменного тока

.

VI. ЗАКЛЮЧЕНИЕ

В этой статье мы представили экспериментальный анализ дуги пантографа

на железных дорогах постоянного тока. Мы обсудили основные параметры

, которые влияют на механизмы искрения. Это относительная скорость

между пантографом и контактным проводом в прямом и боковом (зигзагообразном) направлении

и полярность напряжения питания

, как показано ниже.

Зигзагообразное движение

• Так как зигзагообразное движение пантографа медленнее, чем продольная скорость, по сравнению с продольной скоростью

корень дуги перемещается медленно

по поверхности пантографа.

• Из-за слегка выпуклой поверхности по длине воздушный зазор

увеличивается, когда конец пантографа

контактирует с контактным проводом.

• Этот увеличенный воздушный зазор может вызвать перебои в подаче питания

, а иногда и высокие переходные процессы.

Скорость

• Увеличенная продольная скорость ускоряет благоприятные

точек зажигания дуги; при более низком диапазоне скоростей это может сократить время прерывания подачи питания

.

• Однако увеличение продольной скорости может вызвать более

переходных процессов, особенно когда воздушный зазор больше из-за

зигзагообразного движения.

Полярность питающего напряжения

• Когда пантограф является катодом, становится легче приостановить дугу из-за ее более медленного зигзагообразного движения по сравнению с

в случае, когда это анод.

• Прерывания и переходные процессы, генерируемые напряжением питания —

возрастов также ниже.

• Когда полярность напряжения питания на контактном проводе

отрицательная, может быть больше прерываний питания

на короткие промежутки времени из-за увеличенного воздушного зазора, особенно

, особенно ближе к концу зигзага по сравнению с системой тяги с активной подачей posi-

.

• Таким образом, тяговая система постоянного тока с принудительным питанием лучше с точки зрения дуги

.

БЛАГОДАРНОСТЬ

Авторы хотели бы поблагодарить ABB Corporate Research

за предоставленные помещения, а также L.Лильестранду, Л. Нордину,

и М. Али, ABB Corporate Research, за проектирование и построение испытательной установки

и ценную помощь при выполнении испытаний

. Они также хотели бы поблагодарить S. Shirran, P. Mellberg,

G. Bohlin и N. Theethayi из Bombardier Transportation и

P.-A. Линдебергу и Р. Быстрёму за полезные обсуждения и помощь.

Авторы также выражают особую благодарность команде

OHL ICE.

СПРАВОЧНАЯ ИНФОРМАЦИЯ

[1] Р. Холм, Электрические контакты. Упсала, Швеция: Almqvist and Wik-

sells, 1946.

[2] Э. И. Шоберт, «Скользящие электрические контакты», в Proc. 39-я конференция IEEE Holm

Conf. Электрические контакты, Питтсбург, Пенсильвания, сентябрь 1993 г., стр. 123–134.

[3] PG Slade, Электрические контакты: принципы и применение. New

York: Marcel Dekker, 1999, 10016.

[4] A. Bouchoucha, H. Zaidi, EK Kadiri, and D. Paulmier, «In uence

электрических полей на трибологическом поведении электродинамических медных /

стальных контактов, Электр.Англ. Jpn., Vol. 203–204, стр. 434–441, 1997.

[5] Д. Паульмьер, Х. Заиди, Х. Саллиот, Э. Хункпону, «Влияние электрического тока

и его полярность на поверхности медь и углерод в контакте

»в сб. 11-е евро. Конф. Наука о поверхности, Саламанка, Испания,

, октябрь 1990 г., стр. 769–772.

[6] Х. Заиди, Л. Пан, Д. Полмиер и Ф. Роберт, «Влияние магнитного поля

Роберт, «Влияние магнитного поля

на износ и поведение трения пары из стали никель / xc 48»,

в Proc. .10-й Int. Конф. Износ материалов. Часть 2, Бостон, Массачусетс,

,, апрель 1995 г., стр. 799–804.

[7] A. Bouchoucha, E. K. Kadiri, F. Robert, H. Zaidi и D. Paulmier,

«Перенос металлов и окисление медно-стальных поверхностей в электрическом контакте скольжения

», в Proc. 22-й Int. Конф. Металлургические покрытия и тонкие пленки

. Часть 2 (из 2), Сан-Диего, Калифорния, апрель 1995 г., стр. 521–527.

[8] Х. Заиди, Э. Чапо, Х. Нери, Д. Полмиер и Т. Матиа, «Изменение коэффициента трения

в динамическом контакте графит-графит, пересекаемом

электрическим током», в Proc. .20-й Int. Конф. Металлургические покрытия

и тонкие пленки. Часть 2 (из 2), Сан-Диего, Калифорния, апрель 1993 г., стр. 388–392.

[9] Э. И. Шоберт, «Углерод, графит и контакты», IEEE Trans. Parts, Hy-

brids, Packag., Vol. PHP-12, нет. 6, pp. 62–74, март 1976.

PHP-12, нет. 6, pp. 62–74, март 1976.

[10] Д. Борман, С. Мидья и Р. Тоттаппиллил, «Компоненты постоянного тока в дуге пан-

тографа: механизмы и влияние различных параметров», в

Proc. 18-й Int. Цюрих Symp. Электромагнитная совместимость, Мюнхен,

Германия, окт.2007, стр. 369–372.

[11] С. Мидья, Д. Борман, А. Ларссон, Т. Шютте и Р. Тоттаппиллил,

«Понимание дуги пантографа на электрифицированных железных дорогах — влияние

различных параметров» в Proc. IEEE Int. Symp. Совместимость с электромагнитным соединением

, Детройт, Мичиган, август 2008 г., стр. 1–6.

[12] Д. Клапас, Р. Хакэм и Ф. А. Бенсон, «Сбор энергии электрической дуги

для высокоскоростных поездов», Proc. IEEE, т. 64, нет. 12, pp. 1699–1715, декабрь

1976.

[13] С. Мидья и Р. Тоттаппиллил, «Обзор проблем электромагнитной совместимости

в европейской системе управления железнодорожным движением»,

Транспортные исследования, часть C: Новые технологии, 2007.

[14] Т. Бергер , «Обледенение воздушных линий электрифицированных железнодорожных линий — метро-

логические условия», SBB Swiss National Railway, Infrastructure, In-

teroperability, SBB Swiss National Railway, Швейцария, Tech. Rep.,

Мар.2005. [Онлайн]. Доступно: http://www.buhrkall.dk/

[15] Л. Буркалл, «Компоненты постоянного тока из-за льда на контактном проводе

на железных дорогах с электричеством переменного тока», Electrische Bahnen, vol. 103, нет. 8, стр.

380–389, август 2005 г.

[16] Л.Д. Минск, «Обледенение конструкций», Исследование холодных регионов армии США

и инженерная лаборатория, CERL Rep. 80-31, декабрь 1980 г.

Разрешенное лицензионное использование ограничено: ABB AB. Загружено 14 октября 2009 г. в 08:20 с IEEE Xplore.Ограничения применяются.

Разработка активных пантографов для большегрузных автомобилей

Электрификация тяжелого автомобильного транспорта дает огромные социальные выгоды при небольших затратах

Настоящий отчет является продолжением и углублением отчета «Электрические дороги — Услуги электрического дорожного транспорта», проведенного весной 2010 года. Отчет показал, что электрификация тяжелого автомобильного грузового транспорта принесет значительные социальные и климатические преимущества. Эти транспортные средства невозможно электрифицировать с помощью аккумуляторной батареи без необходимости подавать электроэнергию во время путешествия.

Отчет показал, что электрификация тяжелого автомобильного грузового транспорта принесет значительные социальные и климатические преимущества. Эти транспортные средства невозможно электрифицировать с помощью аккумуляторной батареи без необходимости подавать электроэнергию во время путешествия.

Общие цели и условия

Общая цель проекта — внести значительный вклад в транспортный сектор, не зависящий от ископаемых, к 2030 году. Это требует эффективного использования ресурсов общества, поэтому цель проекта — избежать конфликтов с существующей физической инфраструктурой и правилами, такими как создание помех на проезжей части. . Проект основан на существующих, свободно доступных технологиях и существующих стандартах. Эффективная электрификация означает, что некоторые участки дорог, такие как мосты, туннели и проезжие части, не электрифицированы.Для этого требуется «активный пантограф», который можно подключать к кабелепроводу и от него во время движения, а также преодолевать повороты и неровности. На неэлектрифицированных участках гибридный автомобиль питается от аккумулятора или от двигателя внутреннего сгорания с биоуправлением.