Получение стали: Производство стали | Металлургический портал MetalSpace.ru

Современные технологии и способы производства стали

В настоящее время технологические инновации являются определяющим фактором в поддержании конкурентоспособности металлургии на мировом рынке. Каковы основные тренды отрасли на сегодняшний день и что позволит подготовиться к предстоящим вызовам на мировом рынке?

Тенденции в мировой металлургии

Металлургия на самом деле не такая уж и консервативная отрасль, как принято считать, и она не отстает от других отраслей в следовании основным мировым тенденциям.

Главный упор сегодня делается на «зеленое производство стали». Это позволит отрасли выстоять перед лицом экологических проблем и давлением со стороны регулирующих органов.

Растущий спрос на высококачественные марки стали потребует особого внимания к оборудованию как на новых, так и на модернизированных предприятиях, а диджитализация будет неотъемлемой частью всех этапов производственной деятельности.

Если говорить общими словами, то будущее производства металлов будет устойчивым, безуглеродным, безопасным, интеллектуальным, модернизированным, и оно, вероятно, приведет к созданию материалов с такими свойствами, в которые сегодня сложно поверить. Но обо всем по порядку.

Водород против углерода

Уже не нужно никому доказывать необходимость перехода на «зеленое производство стали», которое призвано сделать процесс производства более экологичным. В этом ключе есть несколько направлений. Первое из них сейчас считается наиболее перспективным — это отказ от углерода в пользу водорода. Углеродный восстановитель различными способами заменяется водородом.

Основанное на водороде решение для прямого восстановления, которое позволяет напрямую использовать любые виды железой руды, может практически исключить углеродный след при производстве железа. Выбросы углекислого газа будут близки к нулю. Побочные продукты будут переработаны, а процессы будут выполнены с максимальной энергоэффективностью.

Активно развивать эту технологию уже начали такие металлургические гиганты, как ArcelorMittal, voestAlpine, SSAB, Dillinger и ряд других производителей. Японский Nippon Steel заявлял о своих намерениях к 2025 отказаться от технологии использования углерода в пользу водорода. На данный момент промышленной установки такой нет, а когда она будет запущена, то какое-то время будет работать в малых масштабах. Тем не менее, эти разработки обнадеживают. Пилотные производственные агрегаты обещают ввести в эксплуатацию уже в 2021 году.

Прямое восстановление железа

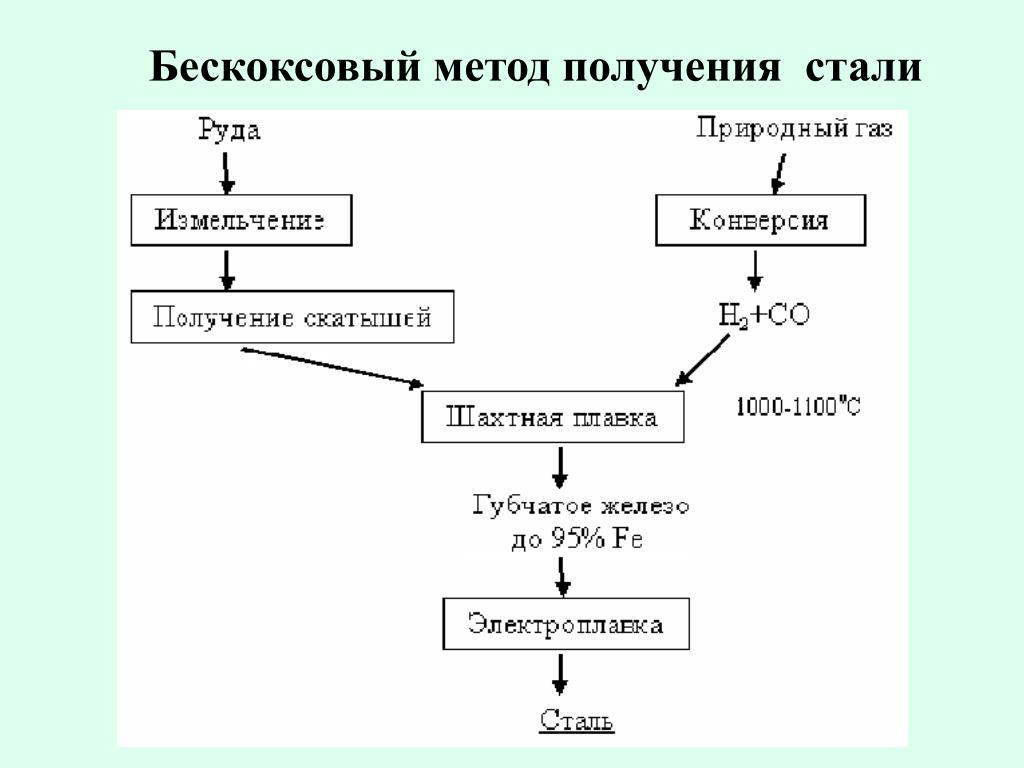

Второе «зеленое» направление, которое уже давно применяется в металлургии — это бездоменное получение полупродукта для последующего изготовления стали путем прямого восстановления железа из высокожелезистого сырья специальными технологиями (Midrex, Arex, Hyl и т.д.). На выходе получается так называемое металлизированное сырье – горячебрикетированное железо (HBI), металлизированные окатыши DRI (Direct Reduced Iron), губчатое железо.

Именно поэтому такие линии размещаются в Бразилии, Австралии в районе горнодобывающих предприятий, где имеется в наличии очень хорошая руда, а также на Ближнем Востоке, где в избытке — дешевый газ, который используется для восстановления железа из железосодержащего сырья.

Сегодня технология прямого восстановления уже достигла своего пика и является одной из самых передовых и широко используемых.

Кислородно-конвертерный и электросталеплавильный процессы

Совмещенные процессы выплавки и прокатки металла

Говоря о выплавке металла, стоит отметить, что все большее распространение получают совмещенные процессы выплавки и прокатки.

В одном цехе устанавливается плавильный агрегат – конвертер либо электропечь, происходит непрерывная разливка на МНЛЗ (машине непрерывного литья заготовок), из которой только застывшие горячие слябы, блюмы или заготовки поступают сразу же в прокатку. Эти агрегаты называются литейно-прокатными модулями или литейно-прокатными агрегатами.

Сегодня во всем мире большинство новых технологических линий стараются строить в том или ином модульном виде. Это позволяет экономить площади, сокращает логистические издержки и время выполнения заказа.

Особенностью такой технологии является наличие очень высокой культуры производства и высококвалифицированного персонала. В противном случае высок риск получения брака конечной продукции (здесь не получится «перехватить» брак на каком-то определенном этапе производства, а только лишь в финале). Все агрегаты должны работать слаженно, и персонал должен быть максимально компетентным, чтобы минимизировать риски получения брака в готовой продукции.

Сейчас уже есть такие модули, которые совмещают не только плавление, разливку и горячую прокатку, но еще и дополнительно к этому — холодную прокатку рулонов или длинномерного проката, вытяжку проволоки и пр. То есть на выходе из цеха получается не только горячекатаный прокат, но и продукция более высоких переделов.

Отдельным направлением совмещенного производства при изготовлении рулонов является так называемая валковая прокатка, при которой сталь из сталеплавильного агрегата разливается не на машине непрерывного литья, а через небольшой кристаллизатор на специальные водоохлаждаемые валки, и застывает непосредственно на них. Затем сталь смыкается в полосу и идет в горячую прокатку. Такие технологии больше развиты в цветной металлургии, особенно в алюминиевом производстве полосы и рулонов.

В черной металлургии самый популярный подобный агрегат находится в США, на заводе компании Nucor, и позволяет получать уникальные структуры, которые невозможно получить какими-либо альтернативными способами. Преимущественно такая продукция используется в автомобильной и аэрокосмической отрасли.

Преимущественно такая продукция используется в автомобильной и аэрокосмической отрасли.

Упрочненные марки стали

Цифровые технологии в металлопроизводстве

Диджитализация – еще одно важное направление в современной металлургии. Она полностью автоматизирует все установки и предполагает использование роботов в опасных рабочих зонах, что значительно повысит безопасность на рабочем месте. Системы мониторинга состояния (CMS) и дополненная реальность (AR), среди прочего, облегчат техническое обслуживание. Процессы будут оптимизированы с помощью искусственного интеллекта. Дефекты конечных продуктов станут незначительными.

Реновации наравне с инновациями

Помимо того, что имеет место определенное развитие новых технологий, традиционные тоже нельзя списывать со счетов, они модернизируются и усовершенствуются с целью повысить качество выпускаемого продукта и обеспечить его конкурентоспособность на перенасыщенном рынке.

Так, например, Метинвест с этой целью развивает несколько направлений: реконструкция существующих агрегатов и строительство новых инновационных агрегатов.

Если говорить о реконструкции — она происходит непрерывно в той или иной степени. На доменных печах предприятий компании появляются системы очистки, на аглофабриках внедряется система аспирации, модернизируются существующие прокатные станы. Значительно снизить затраты компании и улучшить качество готовой продукции помогает строительство новых агрегатов на имеющихся предприятиях.

Так, например, в 2018 году на Мариупольском металлургическом комбинате имени Ильича была установлена машина непрерывного литья №4, появилась новая печь-ковш, в 2018-2019 гг. поэтапно был модернизирован стан 1700. Благодаря этому уже сейчас производится горячекатаный рулон толщиной от 1,2 мм до 8 мм и массой до 27 тонн в соответствии с самыми современными Европейскими стандартами качества. В 2020 году на стане будет установлена еще одна моталка, которая позволит увеличить вес рулона до 32 тонн. При этом максимальная толщина сматываемой полосы достигнет 16 мм.

Если говорить о подобных проектах на других предприятиях Группы Метинвест, важно отметить запуск новой домны на «Запорожстали», реконструкцию домны на «Азовстали» и на комбинате имени Ильича. Благодаря новой степени автоматизации на предприятиях в Мариуполе и Запорожье улучшается контроль за технологическими параметрами и за выпуском чугуна из печей. Работы ведутся и по конвертерам.

Благодаря новой степени автоматизации на предприятиях в Мариуполе и Запорожье улучшается контроль за технологическими параметрами и за выпуском чугуна из печей. Работы ведутся и по конвертерам.

В планах — установить на комбинате «Запорожсталь» современный литейно-прокатный модуль, который совместит в себе кислородно-конвертерный цех, непрерывную разливку стали и производство рулонов. Реновации затронули и зарубежные предприятия Группы «Метинвест». На Metinvest Trametal (Италия) появилась линия по дробеструйной обработке и окрашиванию толстого листа, которая помогает устранить проблему коррозии и обеспечит сохранность металла до момента его переработки в готовое изделие. И это лишь малая часть тех изменений, которые постоянно происходят на предприятиях группы.

Стремление передовых металлургических компаний удовлетворять запросы как рынка в целом, так и отдельных клиентов, разработка новых продуктов, диджитализация процессов, усовершенствование имеющихся технологий и имплементация новых «зеленых» проектов являются движущими силами в развитии как отечественной, так и мировой металлургии на сегодняшний день.

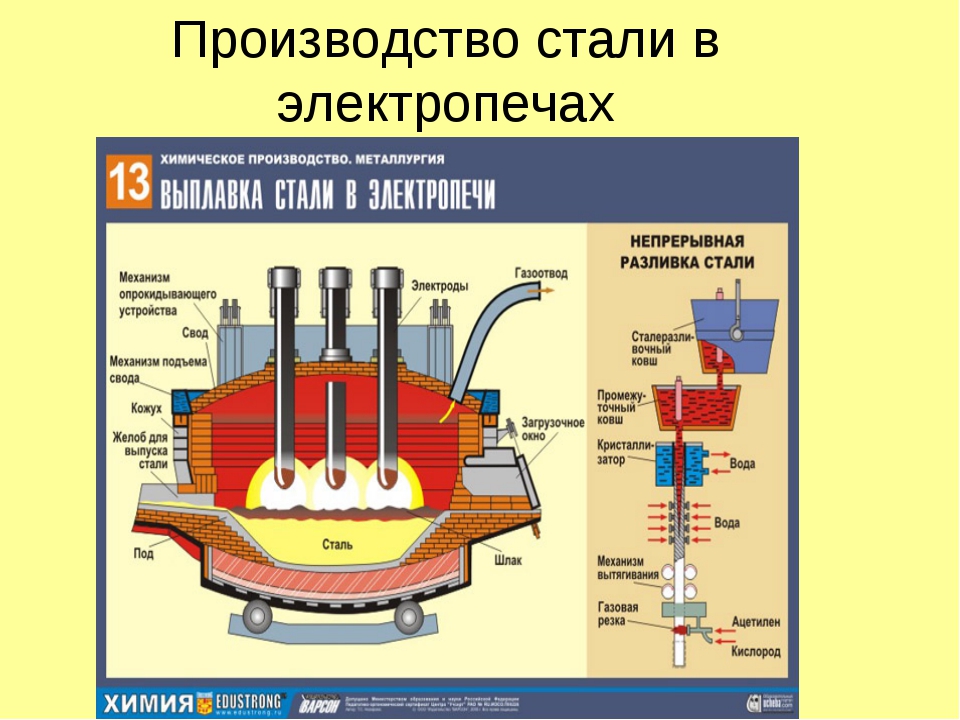

Производство стали в электропечах (электрометаллургия) :: Технология металлов

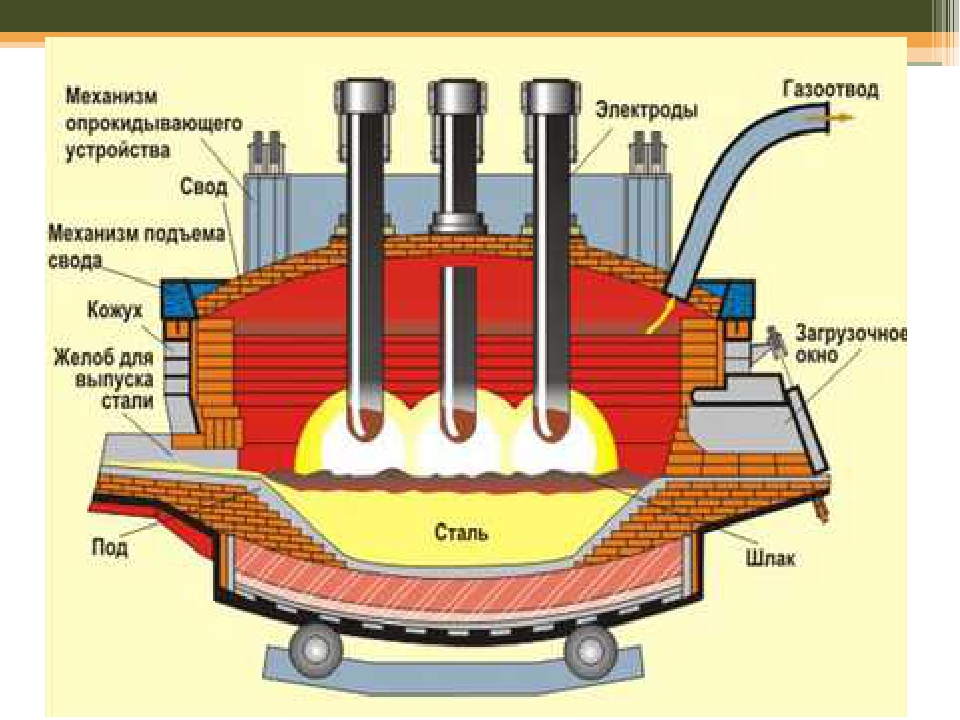

Плавка в электропечах имеет ряд преимуществ перед плавкой в конверторах и мартеновских печах. Высокая температура позволяет применять сильноосновные шлаки, вводить большое количество флюсов и достигать максимального удаления из стали серы и фосфора. Для плавки в электропечи не требуется воздуха; окисляющая способность печи невысока, поэтому количество FeO в ванне незначительно, сталь получается достаточно раскисленная и плотная.

Плавка в электропечах имеет ряд преимуществ перед

плавкой в конверторах и мартеновских печах. Высокая температура позволяет

применять сильноосновные шлаки, вводить большое количество флюсов и достигать

максимального удаления из стали серы и фосфора. Для плавки в электропечи не

требуется воздуха; окисляющая способность печи невысока, поэтому количество FeO в ванне незначительно, сталь получается достаточно

раскисленная и плотная. Благодаря высокой температуре в печи можно получить

легированные стали с тугоплавкими элементами: вольфрамовые, молибденовые и др.

Благодаря высокой температуре в печи можно получить

легированные стали с тугоплавкими элементами: вольфрамовые, молибденовые и др.

Рис. 1. Схема дуговых электропечей с разными способами нагрева

Электрические печи для плавки металла делятся на три вида: печи сопротивления, дуговые и индукционные. Дуговые печи наиболее распространены в промышленности, так как устройство и эксплуатация их несложны, коэффициент полезного действия высок и, кроме того, в них можно выплавлять самые разнообразные сорта стали и сплавов цветных металлов. В дуговых печах электроэнергия превращается в тепловую энергию дуги, которая передается плавящейся шихте посредством излучения. На рис. 6 показаны схемы трех основных типов дуговых электропечей, различающихся по способу нагрева: печи прямого действия (рис.

1,

а), печи косвенного действия (рис.

1, б) и печи с закрытой дугой (рис. 1,в).

Печи прямого действия с вертикальным расположением

электродов в настоящее время применяются только для выплавки стали и имеют

емкость от 0,5 до 180 т. Кладку электросталеплавильных печей делают либо

основной— при выплавке главным образом высококачественных и легированных

сталей для поизводства слитков, либо кислой — при выплавке углеродистых и

низколегированных сталей для фасонного литья.

В зависимости от емкости и конструкции печи

загружаются различно: через завалочное окно вручную, лотками и завалочной машиной

или сверху бадьей или корзиной после подъема и отвода в сторону свода или

выкатывания печи. В первом периоде

плавки примеси окисляются

кислородом, находящимся в печи (главным образом кислородом железной руды).

Образующаяся закись железа растворяется в металле и вступает в соединение с

кремнием, марганцем, фосфором и углеродом.

1,

а), печи косвенного действия (рис.

1, б) и печи с закрытой дугой (рис. 1,в).

Печи прямого действия с вертикальным расположением

электродов в настоящее время применяются только для выплавки стали и имеют

емкость от 0,5 до 180 т. Кладку электросталеплавильных печей делают либо

основной— при выплавке главным образом высококачественных и легированных

сталей для поизводства слитков, либо кислой — при выплавке углеродистых и

низколегированных сталей для фасонного литья.

В зависимости от емкости и конструкции печи

загружаются различно: через завалочное окно вручную, лотками и завалочной машиной

или сверху бадьей или корзиной после подъема и отвода в сторону свода или

выкатывания печи. В первом периоде

плавки примеси окисляются

кислородом, находящимся в печи (главным образом кислородом железной руды).

Образующаяся закись железа растворяется в металле и вступает в соединение с

кремнием, марганцем, фосфором и углеродом. Образующиеся SiO2, MnO, FeO и создают шлак. В третьем периоде плавки производят доводку с

целью получения легированных сталей: вводят феррохром, ферротитан, феррованадий

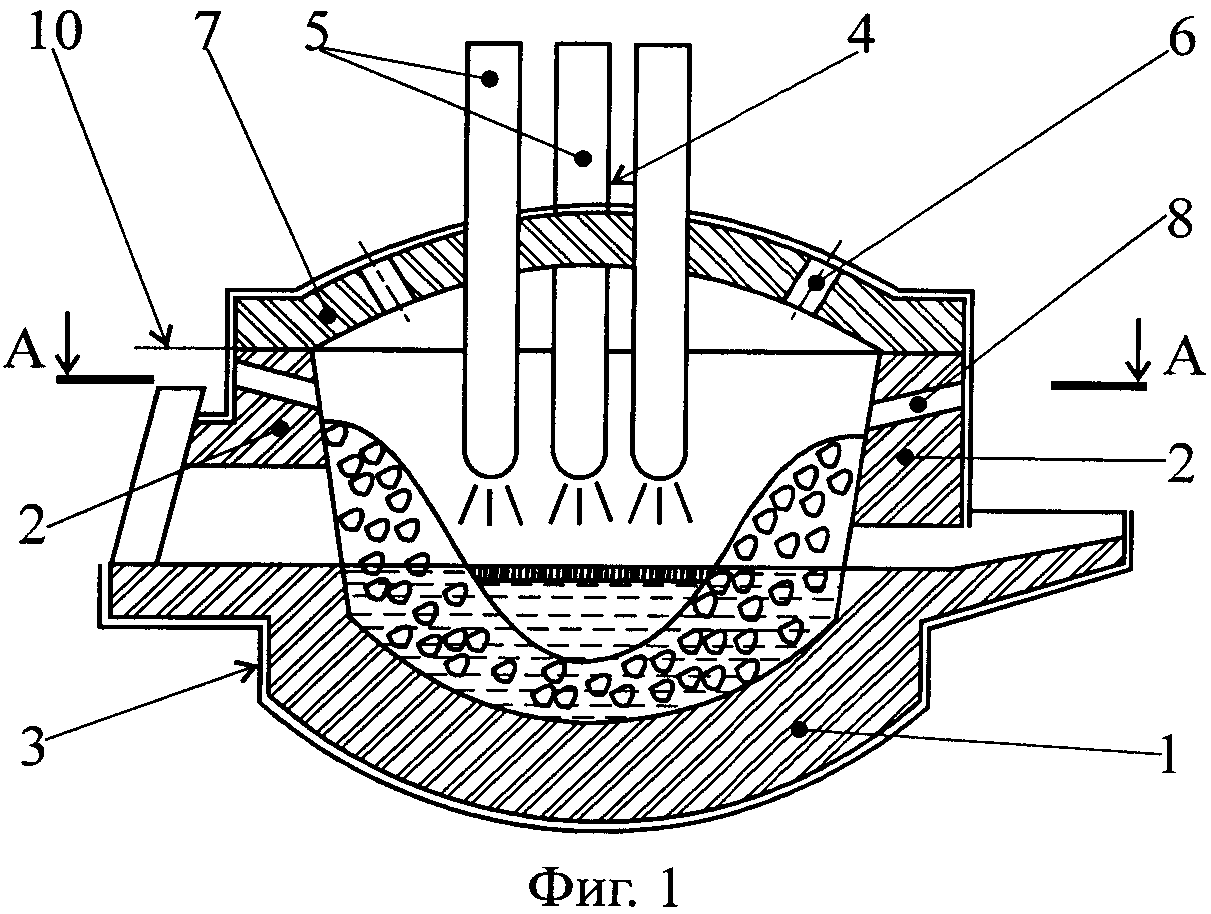

и другие ферросплавы. Индукционные печи применяют для выплавки высоколегированных

сталей и сплавов с низким содержанием углерода, а также для производства

тонкостенного фасонного литья специальными методами (по выплавляемым моделям,

под давлением и т. п.). Принцип действия индукционной печи заключается в том,

что под действием переменного тока, подводимого к первичной катушке

(индуктору) 2

(рис. 2),

во вторичном кольце (расплавляемый металл 1, находящийся в тигле 3 индуктируется ток, энергия которого

создает высокую температуру. Благодаря этому шихта расплавляется быстро и

процесс плавки ускоряется.Эти печи существуют двух видов: с железным

сердечником и без сердечника

(высокочастотные печи).

Образующиеся SiO2, MnO, FeO и создают шлак. В третьем периоде плавки производят доводку с

целью получения легированных сталей: вводят феррохром, ферротитан, феррованадий

и другие ферросплавы. Индукционные печи применяют для выплавки высоколегированных

сталей и сплавов с низким содержанием углерода, а также для производства

тонкостенного фасонного литья специальными методами (по выплавляемым моделям,

под давлением и т. п.). Принцип действия индукционной печи заключается в том,

что под действием переменного тока, подводимого к первичной катушке

(индуктору) 2

(рис. 2),

во вторичном кольце (расплавляемый металл 1, находящийся в тигле 3 индуктируется ток, энергия которого

создает высокую температуру. Благодаря этому шихта расплавляется быстро и

процесс плавки ускоряется.Эти печи существуют двух видов: с железным

сердечником и без сердечника

(высокочастотные печи). Печи с железным сердечником применяют в литейных

цехах для получения сплавов цветных металлов. Большое распространение в

производстве стали получили индукционные высокочастотные печи без железного

сердечника. Они применяются для плавки стали и специальных высоколегированных

сплавов. емкость высокочастотных печей от 10 кг до 10 т.

Печи с железным сердечником применяют в литейных

цехах для получения сплавов цветных металлов. Большое распространение в

производстве стали получили индукционные высокочастотные печи без железного

сердечника. Они применяются для плавки стали и специальных высоколегированных

сплавов. емкость высокочастотных печей от 10 кг до 10 т.Тигель высокочастотной печи изготовляют либо из кислых, либо (реже) из основных материалов.

Рис 2. Индукционная электропечь

Электрошлаковый переплав стали представляет собой совершенно новый метод получения высококачественных легированных сталей, в том числе и быстрорежущих. Он разработан Институтом электросварки им. Е. О. Патона Академии наук УССР. Сущность его состоит в том, что слитки из стали, полученной в обычных печах, перерабатываются на электроды для последующей переплавки их в электрошлаковой печи. плавление электродов происходит не за счет тепла электрической дуги, а за счет тепла, выделяющегося в слое расплавленного шлака, служащего сопротивлением при прохождении через него электрического тока.

Принцип электрошлакового переплава очень прост.

Электрод-слиток 1 (рис. 3) диаметром до 150 мм и длиной от 2 до б м вводят в медный водоохлаждаемый кристаллизатор 2, который представляет собой

полый цилиндр. К дну кристаллизатора прикреплен поддон 5 с затравкой 4 — это шайба из переплавляемой

стали. На затравку насыпают электропроводный флюс из порошка алюминия с

магнием. В зазор между

слитком-электродом и стенкой кристаллизатора засыпают рабочий флюс 3, состоящий из Аl2O3, CaFe2 и СаО. Плавка происходит следующим образом.

Электрод опускают до соприкосновения с флюсом,

находящимся на затравке, и включают ток. В процессе плавления рабочий флюс

превращается в шлак с температурой 2500° С. Под действием тепла электрод

расплавляется, каждая капля его проходит через слой расплавленного шлака и

очищается от вредных примесей и газов. Из этих капель формируется новый

слиток. Содержание серы в слитке уменьшается в полтора-два раза.

Принцип электрошлакового переплава очень прост.

Электрод-слиток 1 (рис. 3) диаметром до 150 мм и длиной от 2 до б м вводят в медный водоохлаждаемый кристаллизатор 2, который представляет собой

полый цилиндр. К дну кристаллизатора прикреплен поддон 5 с затравкой 4 — это шайба из переплавляемой

стали. На затравку насыпают электропроводный флюс из порошка алюминия с

магнием. В зазор между

слитком-электродом и стенкой кристаллизатора засыпают рабочий флюс 3, состоящий из Аl2O3, CaFe2 и СаО. Плавка происходит следующим образом.

Электрод опускают до соприкосновения с флюсом,

находящимся на затравке, и включают ток. В процессе плавления рабочий флюс

превращается в шлак с температурой 2500° С. Под действием тепла электрод

расплавляется, каждая капля его проходит через слой расплавленного шлака и

очищается от вредных примесей и газов. Из этих капель формируется новый

слиток. Содержание серы в слитке уменьшается в полтора-два раза. В стали почти

нет неметаллических включений, что объясняется тем, что в печи нет огнеупорной

кладки, соприкасающейся с металлом. Особенно ценным свойством этой стали

является почти равномерное распределение в слитке остающихся после переплава

включений, крупные скопления которых являются основной причиной разрушения

изделий. Слитки не имеют пористости, усадочной рыхлости, мельчайших внутренних

трещин, что очень важно при работе деталей в условиях ударных нагрузок.

Электрошлаковый переплав с успехом применяют для получения шарикоподшипниковой,

быстрорежущей, нержавеющей и некоторых других сталей.

В стали почти

нет неметаллических включений, что объясняется тем, что в печи нет огнеупорной

кладки, соприкасающейся с металлом. Особенно ценным свойством этой стали

является почти равномерное распределение в слитке остающихся после переплава

включений, крупные скопления которых являются основной причиной разрушения

изделий. Слитки не имеют пористости, усадочной рыхлости, мельчайших внутренних

трещин, что очень важно при работе деталей в условиях ударных нагрузок.

Электрошлаковый переплав с успехом применяют для получения шарикоподшипниковой,

быстрорежущей, нержавеющей и некоторых других сталей.

(PDF) Металлургические процессы: производства стали

46

Для доводки стали до заданной марки необходимо легировать сталь до

заданного состава следующими элементами:

Для этого потребуется:

— для того, чтобы содержание Si в составе стали был равен 0,5%,

необходимо добавить ферросилиций марки ФС 65, коэффициент усвоения

которого равен 0,8, тогда количество необходимого ферросилиция равно

следующему: 0,5-0,032=0,468 и 0,468/0,65·0,8=0,576 кг, на 100 кг шихты;

— для того, чтобы содержание Mn в составе стали был равен 0,40 %,

необходимо добавить ферромарганец марки FeMn 75, коэффициент

усвоения которого равен 80%, тогда количество необходимого

ферромарганца равно следующему: 0,40-0,21=0,19 и 0,19/0,75·0,8=0,203 кг,

на 100 кг шихты;

— для того, чтобы содержание Cr в составе стали был равен 4 %,

необходимо добавить феррохром марки FeCr 65, коэффициент усвоения

которого равен 70%, тогда: 4/0,65·0,70=4,3 кг, на 100 кг шихты;

— для того, чтобы содержание Ni в составе стали было равно 0,4%,

необходимо добавить ферроникель марки FeNi 70, коэффициент усвоения

которого равен 90%, тогда: 0,4/0,7·0,90=0,514 кг, на 100 кг шихты.

— для того, чтобы содержание W в составе стали был равен 17 %,

необходимо добавить ферровольфрам марки FeW 65, коэффициент усвоения

которого равен 70%, тогда: 18/0,65·0,70=19,38 кг, на 100 кг шихты;

— для того, чтобы содержание V в составе стали был равен 2 %,

необходимо добавить феррованадий марки FeV 70, коэффициент усвоения

которого равен 80%, тогда: 2/0,70·0,80=2,28 кг, на 100 кг шихты;

— для того, чтобы содержание Со в составе стали был равен 8 %,

необходимо добавить феррокобальт марки FeV 70, коэффициент усвоения

которого равен 70%, тогда: 8/0,70·0,70=8 кг, на 100 кг шихты;

— для того, чтобы содержание Мо в составе стали был равен 1 %,

необходимо добавить ферромолибден марки FeМо 80, коэффициент усвоения

которого равен 70%, тогда: 1/0,80·0,70=0,875 кг, на 100 кг шихты.

Сущность процесса производства стали

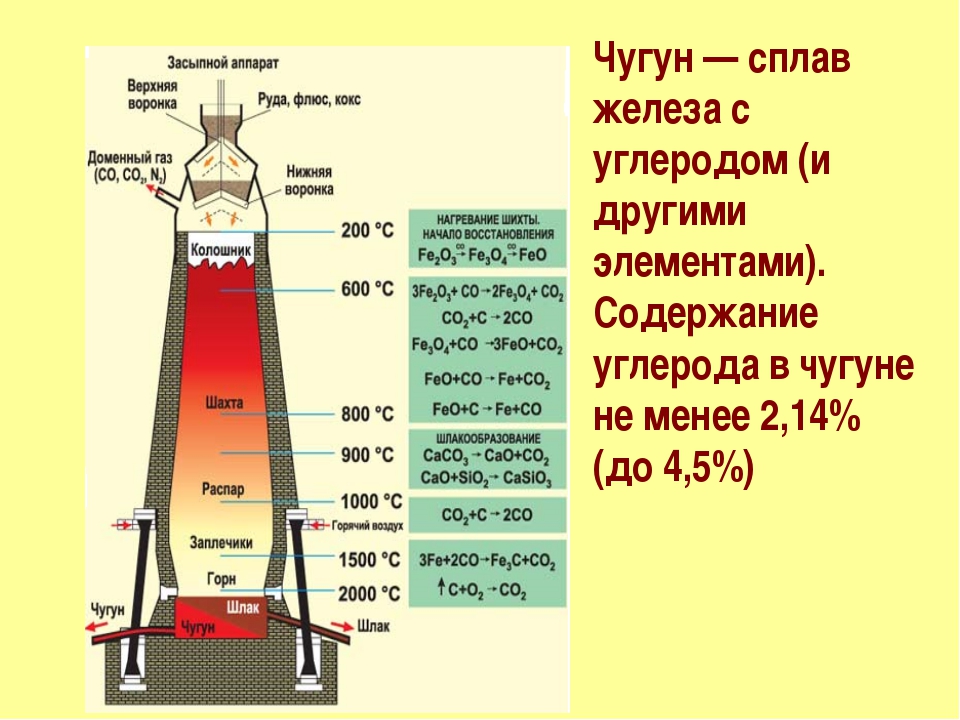

Сталь — это железоуглеродистый сплав, в котором содержится практически до 1,5% углерода, при большом его содержании увеличивается хрупкость и твёрдость стали, но они не широко применяются.

Предельный чугун и стальной лом являются основными исходными материалами для производства стали.

В стали малое содержание углерода, чем в чугуне.

При взаимодействии чугуна с кислородом в сталеплавильных печах железо окисляется:

2Fe+O2=2 FeO+Q

Вместе с железом также окисляются кремний, марганец, углерод и фосфор. Оксид железа при высокой температуре отдаёт свой кислород более активным примесям в чугуне, а так же окисляет их.

В три этапа осуществляются процессы выплавки стали.

Первый этап. Нагрев ванны жидкого металла и расплавление шихты.

Температура металла не высокая, происходит процесс окисления железа примесей, образование оксида железа, а именно марганца, кремния и фосфора.

Самая важная задача этапа — это удаление фосфора. Для этого желательно провести плавку в основной печи. Должна быть не высокая температура ванны и шлака.

Второй этап. Кипение металлической ванны, которое начинается по мере прогрева к более высоким температурам. Следовательно, при повышении температуры быстрее протекает реакция окисления углерода, которая происходит с поглощением теплоты:

Следовательно, при повышении температуры быстрее протекает реакция окисления углерода, которая происходит с поглощением теплоты:

FeO+C=CO+Fe-Q

Для того что бы, произошли окисления углерода в металл необходимо ввести малое количество руды.

Для удаления серы также создаются условия. В стали сера находится в виде сульфида, который тоже растворяется в главном шлаке. Если температура высокая, то количество сульфида железа растворяется в шлаке больше и взаимодействует с оксидом кальция:

FeS+CaO=CaS+Fe

Третий этап. Следовательно, сталь раскисляется в восстановлении оксида железа, который растворён в жидком металле.

Существуют два способа раскисления стали: осаждающее и диффузионное.

Принцип осаждающего раскисления заключается в том, что большее количество в ней кислорода переводят в нерастворимые оксиды элементов — раскислителей.

Диффузионное раскисление взаимодействует со специальным шлаком и за счёт этого происходит процесс снижения концентрации кислорода в расплаве стали.

Стали выплавляют в зависимости от степени раскисления:

а) спокойные,

б) полуспокойные,

в) кипящие.

При полном раскислении в печи и ковше получается спокойная сталь.

Полуспокойная сталь раскисляется промежуточно между спокойной и кипящей. Кипящая же сталь раскисляется в печи не полностью.

В различных по принципу действиях металлургических агрегатах, таких как мартеновских печах, электрических печах и кислородных конвертерах, чугун переделывается в сталь.

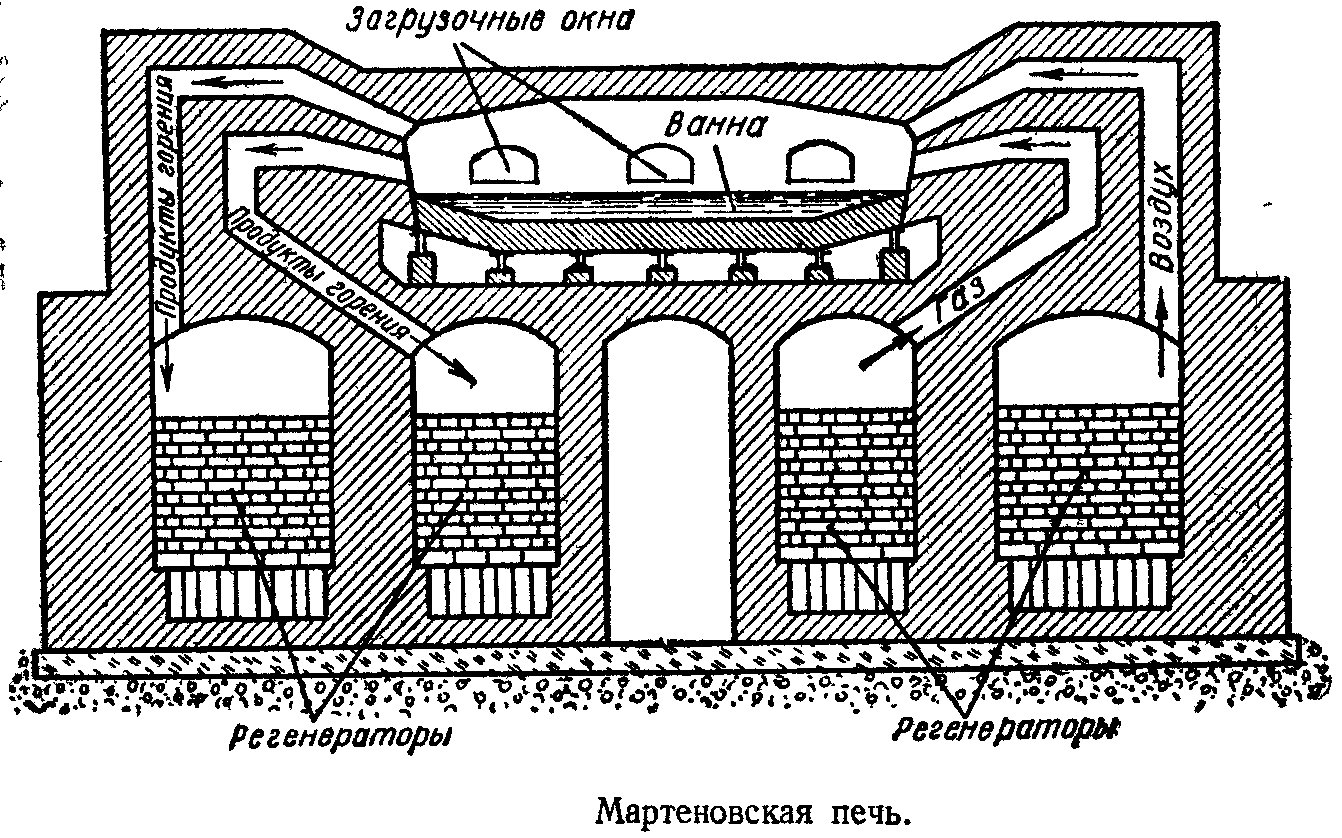

Мартеновский процесс в период 70-х годов 20 века являлся главным способом производства стали. Способ характеризуется не особо большой производительностью. Благодаря такому способу можно получить качественную сталь. Вместительность печи составляет приблизительно от 200 до 900 тонн.

По устройству и своему принципу мартеновская печь является пламенной отражательной регенативной печью. В ней находится плавительное пространство, которое сжигает разнообразное топливо или мазут. Для получения стали в расплавленном состоянии нужна высокая температура, благодаря ней обеспечивается регенерацией тепла печных газов. Время плавки составляет от 3 до 6 часов, для крупных печей больше — до 12 часов.

Для получения стали в расплавленном состоянии нужна высокая температура, благодаря ней обеспечивается регенерацией тепла печных газов. Время плавки составляет от 3 до 6 часов, для крупных печей больше — до 12 часов.

Существуют разновидности мартовского процесса, которые используют при расплавке в зависимость от самого состава шихты.

1. Скрап — процесс. Шихта состоит из стального лома и 25-45% чушкового предельного чугуна. Его применяют только на заводах, где нет доменных печей, но много металлолома.

2. Скрап-рудный процесс. Шихта состоит из железной руды и 55-75% жидкого чугуна. Такой процесс применяют на металлургических заводах, которые имеют доменные печи.

Скрап — рудным процессом стали изготовлять большое количество в мартеновских печах с основной футеровкой. В таких печах выплавляют такие виды сталей как низко- и марганцовистые, конструктивные, углеродистые, но кроме высоколегированных.

В нашей стране в мартеновских печах выплавляют около 20% всей стали. В последние годы доля мартеновского способа производства стали сократилась из-за развития электросталеплавильного и кислородно-конвертного производств.

В последние годы доля мартеновского способа производства стали сократилась из-за развития электросталеплавильного и кислородно-конвертного производств.

Получение стали в электрических печах, машиностроительных и металлургических заводов называется электросталеплавильное производство.

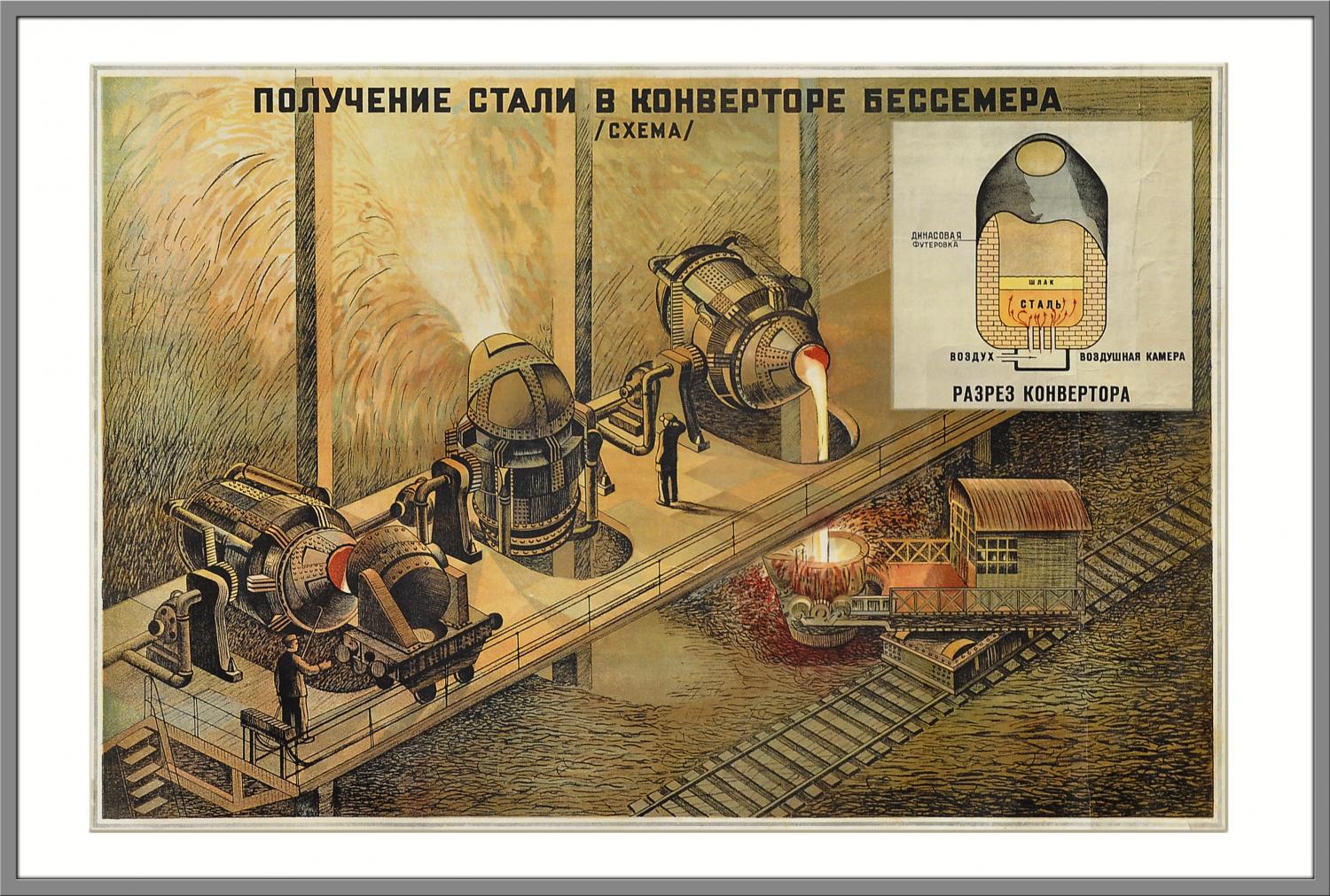

Получение стали в сталеплавильных агрегатах — конвертерах путём продувки жидкого чугуна кислородом или воздухом называется кислородно-конверторное производство.

Кислородный конвертер выглядит в виде сосуда грушевидной формы из стального листа, который футерованный основным кирпичом.

Тоннаж конвертера от 130 до 350 тонн жидкого чугуна. Во время процесса работы конвертера может поворачиваться на 360 градусов для загрузки скрапа, заливки чугуна, слива шлака и стали.

Основные шихтовые материалы кислородно-конвертного процесса: стальной лом, известь для наведения шлака, жидкий предельный чугун, плавиковый шпат для разжижения шлака, железная руда и боксит.

Низколегированные стали, кипящие и спокойные, стали с разным содержанием углерода выплавляют в кислородных конвертерах. Конвертер для плавки ёмкостью от 130 до 300 тонн заканчивается примерно через 25-30 минут.

Конвертер для плавки ёмкостью от 130 до 300 тонн заканчивается примерно через 25-30 минут.

Более высокопроизводительным способом выплавки стали является именно кислородно-конвертерный процесс. Отсутствие топлива, меньшие затраты на строительство цехов и простота устройства конвертера — другие достоинства этого процесса.

Производство стали в электропечах. Такие печи, прежде всего, используют для выплавки высоколегированных, инструментальных, конструкционных, специальных сталей и сплавов.

Электропечи различают дуговые и индукционные.

Дуговая является более распространенным типом печей. В них проходит разряд между электродами через скрап. Поступление электрического тока происходит через трансформатор, который регулирует параметры и напряжение тока.

Выплавка в таких печах производятся высококачественные конструкционные сплавы и стали. Качество, сравнивая с конверторной и мартеновской, более высокое. Это проявляется её высокой чистотой по фосфору и сере, хорошей раскисляемостью.

Стоит учесть, что эта электросталь стоит дороже, чем конверторная или мартеновская.

Применяя кислород, повышается производительность на 15-25% и снижается расход электроэнергии более 10-15%.

Индукционная служит для плавки материалов с использованием индукционного нагрева. В частности используют индукционный тигельные печи, состоящие из представляющего собой медную водоохлаждаемую трубку, тигля и индуктора. В таких печах чаще всего выплавляют чугун, сталь, металлы, медь, алюминий, магний, сталь.

Преимущества индукционных печей заключается в том, что очень малый угар легкоокисляющихся элементов, таким образом можно выплавить сталь с очень низким содержанием углерода. В такой стали пониженное содержание азота и высокой чистоты по неметаллическим включениям. Индукционные печи высокопроизводительные и имеют высокий электрический КПД. Их недочёты заключают в том, что имеют маленькую вместительность, высокую стоимость электрооборудования и низкую стойкость основных тиглей.

Автор:

студентка Торезского колледжа ДонГУУ

Малеева Виолетта

Производство стали

В настоящее время сталь выплавляют в промышленных масштабах в мартеновских печах, конвертерах и электрических печах. Обычная мартеновская печь представляет собой металлургический агрегат, в котором используется регенерация тепла отходящих газов.Для регенерации тепла печь имеет четыре камеры с насадкой из огнеупорного кирпича. В то время как через одну пару нагретых насадок в печь поступает газ и воздух, через вторую пару отводятся продукты горения, которые нагревают насадки. Затем через определенные промежутки времени направление потоков газа и воздуха и продуктов горения изменяется.Исходными материалами для мартеновского процесса являются передельный чугун (жидкий или твердый) и металлический лом (скрап). Для ускорения окисления примесей в мартеновскую печь загружают железную руду, а для образования шлака — флюсы (известняк, известь). Отапливаются мартеновские печи чаще всего газообразным топливом и значительно реже— ждким (мазутом). B электрических печах можно выплавлять стали практически любого состава с добавкой легирующих элементов и с низким содержанием серы. Процесс выплавки стали в электрических печах ведут в окислительной, восстановительной или нейтральной атмосфере, а также в вакууме.В задачу процесса мартеновской плавки входит доведение до нужных количеств углерода, кремния и марганца путем их окисления и возможно полное удаление вредных примесей (серы, фосфора, кислорода, водорода, азота). Для получения легированной стали в ванну или в ковш при выпуске расплавленного металла вводятся легирующие элементы. В период плавки в мартеновской печи поддерживается окислительная атмосфера.Окисление примесей металлической ванны протекает при высокой температуре путем взаимодействия с кислородом, вводимым в рабочее пространство печи при активном участии в этом процессе шлака, за счет кислорода железной руды или кислорода, вводимого в расплавленную ванну.После доведения химического состава ванны до заданного химического состава и нагревания металла до необходимой температуры, производится раскисление стали, а затем выпуск и разливка.

B электрических печах можно выплавлять стали практически любого состава с добавкой легирующих элементов и с низким содержанием серы. Процесс выплавки стали в электрических печах ведут в окислительной, восстановительной или нейтральной атмосфере, а также в вакууме.В задачу процесса мартеновской плавки входит доведение до нужных количеств углерода, кремния и марганца путем их окисления и возможно полное удаление вредных примесей (серы, фосфора, кислорода, водорода, азота). Для получения легированной стали в ванну или в ковш при выпуске расплавленного металла вводятся легирующие элементы. В период плавки в мартеновской печи поддерживается окислительная атмосфера.Окисление примесей металлической ванны протекает при высокой температуре путем взаимодействия с кислородом, вводимым в рабочее пространство печи при активном участии в этом процессе шлака, за счет кислорода железной руды или кислорода, вводимого в расплавленную ванну.После доведения химического состава ванны до заданного химического состава и нагревания металла до необходимой температуры, производится раскисление стали, а затем выпуск и разливка. В настоящее время во многих странах развивается бурными темпами конвертерное производство стали на базе внедрения кислорода. Наибольшее распространение получает кислородно-конвертерное производство стали в глуходонных конвертерах с введением технически чистого кислорода вертикально сверху.Водоохлаждаемая фурма, через которую подается кислород в конвертер на некотором расстоянии от paсплавленного чугуна. При таком способе подачи кислорода он не пронизывает весь металл. Несмотря на это в конвертере обеспечивается достаточно полное взаимодействие кислорода с ванной. Электроплавку проводят различной конструкции и различными методами: в дуговых и в индукционных печах, в индукционных печах в вакууме, вакуумной плавкой с расходуемым электродом и другими методами.Выплавка стали в вакуумных электрических печах. Выплавка стали в вакуумных печах обеспечивает получение стали с низким содержанием растворенного кислорода и меньшей загрязненности неметаллическими включениями, значительное удаление серы в виде газообразных соединений или элементарной серы, а также снижение содержания азота и водорода.

В настоящее время во многих странах развивается бурными темпами конвертерное производство стали на базе внедрения кислорода. Наибольшее распространение получает кислородно-конвертерное производство стали в глуходонных конвертерах с введением технически чистого кислорода вертикально сверху.Водоохлаждаемая фурма, через которую подается кислород в конвертер на некотором расстоянии от paсплавленного чугуна. При таком способе подачи кислорода он не пронизывает весь металл. Несмотря на это в конвертере обеспечивается достаточно полное взаимодействие кислорода с ванной. Электроплавку проводят различной конструкции и различными методами: в дуговых и в индукционных печах, в индукционных печах в вакууме, вакуумной плавкой с расходуемым электродом и другими методами.Выплавка стали в вакуумных электрических печах. Выплавка стали в вакуумных печах обеспечивает получение стали с низким содержанием растворенного кислорода и меньшей загрязненности неметаллическими включениями, значительное удаление серы в виде газообразных соединений или элементарной серы, а также снижение содержания азота и водорода. Такие стали и сплавы обладают более высокой чистотой, лучшими механическими свойствами и лучшей пластичностью в горячем и холодном состоянии. Нержавеющие стали, выплавленные в вакууме, обладают повышенной коррозионной стойкостью, а подшипниковые и низколегированные стали — более высоким сопротивлением усталости.Внепечная вакуумная обработка стали. Выплавка стали в вакуумных электрических печах требует больших капитальных затрат и применяется обычно при выплавке высококачественных сталей. Более широкие возможности для улучшения качества стали имеются при обработке стали вакуумом вне печи. В этом случае вакуумную обработку можно применять практически для любой стали и подвергать вакуумированию плавки самых крупных сталеплавильных агрегатов. Применяют различные способы обработки стали в вакууме.Электрошлаковый переплав. Высокое качество стали обеспечивается методом электрошлакового переплава.Этот метод улучшения качества металла состоит в переплаве в электрической дуговой печи электрода, приготовленного из материала, подвергаемого рафинированию.

Такие стали и сплавы обладают более высокой чистотой, лучшими механическими свойствами и лучшей пластичностью в горячем и холодном состоянии. Нержавеющие стали, выплавленные в вакууме, обладают повышенной коррозионной стойкостью, а подшипниковые и низколегированные стали — более высоким сопротивлением усталости.Внепечная вакуумная обработка стали. Выплавка стали в вакуумных электрических печах требует больших капитальных затрат и применяется обычно при выплавке высококачественных сталей. Более широкие возможности для улучшения качества стали имеются при обработке стали вакуумом вне печи. В этом случае вакуумную обработку можно применять практически для любой стали и подвергать вакуумированию плавки самых крупных сталеплавильных агрегатов. Применяют различные способы обработки стали в вакууме.Электрошлаковый переплав. Высокое качество стали обеспечивается методом электрошлакового переплава.Этот метод улучшения качества металла состоит в переплаве в электрической дуговой печи электрода, приготовленного из материала, подвергаемого рафинированию. Такой электрод помещают в электрическую печь в качестве катода и через него пропускают электрический ток. Конец электрода при этом плавится. Плавление электрода происходит в толстом слое электропроводного активного шлака. При прохождении капель металла через слой шлака происходит активное взаимодействие шлака с металлом в результате чего получают металл очень высокой степени чистоты. Переплав электрода в этом процессе производится без применения вакуума.

Такой электрод помещают в электрическую печь в качестве катода и через него пропускают электрический ток. Конец электрода при этом плавится. Плавление электрода происходит в толстом слое электропроводного активного шлака. При прохождении капель металла через слой шлака происходит активное взаимодействие шлака с металлом в результате чего получают металл очень высокой степени чистоты. Переплав электрода в этом процессе производится без применения вакуума.

россияне стали чаще выбирать бесконтактное получение интернет-заказов

Интернет-покупатели за последние 7 дней на 20 процентов чаще стали выбирать доставку до двери. По росту популярности этого сервиса среди российских городов лидирует Москва. Также россияне все чаще выбирают еще один способ бесконтактного получения заказов — постаматы.

Ozon изучил состав интернет-заказов и предпочтительные способы доставки

и отмечает рост популярности бесконтактных каналов доставки — так, доля

заказов, доставляемых до двери, за последние 7 дней выросла на 20

процентов, а среднее число доставок до двери в начале марта 2020 по

сравнению с 4 кварталом 2019 года — на 60 процентов.

Ozon первым в России запустил сервис доставки до двери — в июле 2019 года пилотный проект стартовал в Москве, а уже в сентябре компания масштабировала его и на другие города. В пресс-службе напомнили, что доставкой до двери помимо жителей столицы России могут воспользоваться жители еще более чем 20 городов, а также отметили, что агенты доставки ознакомлены с требованиями и рекомендациями по профилактике вирусных заболеваний, для них проводится не только регулярный предрейсовый осмотр, но и специальные брифинги.

Также интернет-покупатели все активнее пользуются и другим способом

бесконтактного получения заказов: выросла доля посылок, доставляемых в

постаматы — в начале марта 2020 на них приходится каждый четвертый заказ,

хотя еще в конце прошлого года это был каждый пятый или шестой. Понятно,

что получение заказа из постамата само по себе предполагает визит в

общественное место, однако, постаматы обычно установлены так, что человек

совмещает их посещение с запланированным походом на работу или в магазин

рядом с домом.

Мультикатегорийные онлайн-площадки дают людям возможность сократить посещение общественных мест и при этом не ограничивать себя в шопинге — и люди этим пользуются. Так, количество товаров в корзине покупателя Ozon в марте 2020 выросло до 7-8 с 4-5 в прошлом году. Одновременно вырос спрос на товары для домашнего досуга — продажи подписок на игры и онлайн кинотеатры увеличились на 211 процентов, настольных игр — на 80 процентов.

Доставка до двери доступна для жителей Санкт-Петербурга, Московской и Ленинградской областей, Нижнего Новгорода, Екатеринбурга, Казани, Краснодара, Воронежа, Ростова-на-Дону, Сочи, Челябинска, Волгограда, Уфы, Перми, Тюмени, Сургута, Новосибирска, Липецка, Саратова, Самары, Ярославля и Твери.

Ученые НГУ стали победителями конкурсов на получение грантов Российского научного фонда

Российский научный фонд опубликовал списки победителей конкурсов 2020 года. Среди победителей в конкурсе на получение грантов РНФ по мероприятию «Проведение фундаментальных научных исследований и поисковых научных исследований по поручениям (указаниям) Президента Российской Федерации» (ведущие ученые) оказалась доцент кафедры нейронаук Института медицины и психологии В. Зельмана Тамара Амстиславская. Тема проекта — «Фармакологическая модуляция нейрогенеза и отека мозга в терапии черепно-мозговой травмы: экспериментальное исследование».

Зельмана Тамара Амстиславская. Тема проекта — «Фармакологическая модуляция нейрогенеза и отека мозга в терапии черепно-мозговой травмы: экспериментальное исследование».

— Черепно-мозговая травма (ЧМТ) — одна из наиболее распространенных причин заболеваемости и смертности во всем мире. Несомненно, ее изучение требует огромных социальных и экономических вложений. На сегодняшний день ЧМТ — это мультидисциплинарная проблема, актуальная для нейрохирургов, неврологов, психиатров, травматологов, рентгенологов, а также специалистов в области биомедицинских исследований. Отек мозга — это основная причина поражения и гибели нейронов после ЧМТ, обусловленной функциональными нарушениями ионных каналов и переносчиков. Цель нашего проекта — изучить влияние отдельных фармакологических агентов и терапевтических подходов на восстановительные процессы после ЧМТ. В рамках проекта мы сможем изучить не только влияние различных фармакологических веществ (гесперидин, цефтриаксон и кофеин) на ЧМТ-индуцированный нейрогенез, но и возможное терапевтическое действие этих препаратов на ЧМТ-индуцированный цитотоксический и вазогенный отек мозга, — объяснила актуальность проекта Тамара Амстиславская. По словам ученой, сотрудничество с ведущими зарубежными исследователями в этой области основано в том числе и на изучении ЧМТ на модели рыб зебраданио — их организм с уникальными физиологическими и геномными преимуществами все больше используют в изучении болезни ЦНС и нейроразвития в ведущих мировых лабораториях.

По словам ученой, сотрудничество с ведущими зарубежными исследователями в этой области основано в том числе и на изучении ЧМТ на модели рыб зебраданио — их организм с уникальными физиологическими и геномными преимуществами все больше используют в изучении болезни ЦНС и нейроразвития в ведущих мировых лабораториях.

По итогам конкурса «Проведение фундаментальных научных исследований и поисковых научных исследований отдельными научными группами» на продление сроков выполнения работ право продолжить исследования получили три проекта под руководством ученых НГУ:

· «Функции некаталитических доменов ферментов эксцизионной репарации оснований ДНК»; руководитель — доцент кафедры молекулярной биологии и биотехнологии Факультета естественных наук Инга Грин.

· «Разработка физических основ короткоимпульсных волоконных источников излучения с резонаторами на основе новых топологий»; руководитель — директор Междисциплинарного квантового центра Физического факультета, заведующий Отделом лазерной физики и инновационных технологий НГУ Сергей Кобцев.

· «Одно- и многокомпонентные случайные блуждания и процессы в меняющихся и случайных средах»; руководитель — главный научный сотрудник лаборатории прикладной вероятности Механико-математического факультета Сергей Фосс.

Победителями конкурса 2020 года на получение грантов по приоритетному направлению деятельности РНФ «Проведение фундаментальных научных исследований и поисковых научных исследований отдельными научными группами» стали шесть проектов под руководством сотрудников НГУ:

· «Разработка инновационных детекторов темной материи и нейтрино на основе альтернативных механизмов сцинтилляций — в видимой и инфракрасной области»; руководитель — профессор ФФ Алексей Бузулуцков.

· «Катализаторы на основе комплексов Ru и Mn для стереоселективных процессов окислительного гидроксилирования бензильных С-Н групп органических соединений»; руководитель — профессор РАН, профессор ФЕН Константин Брыляков.

· «Математическое моделирование и численные методы решения современных проблем нелинейной оптики и фотоники»; руководитель — профессор, академик РАН, профессор ФФ и ММФ ректор НГУ Михаил Федорук.

· «Мобильность и межкультурные контакты в становлении и развитии социумов Западной Сибири (Древность — Средневековье — Новое время)»; руководитель — академик РАН, профессор Гуманитарного института Вячеслав Молодин.

· «Исследование начально-краевых задач и задач со свободными границами для законов сохранения в астрофизике и физике полимеров»; руководитель — профессор РАН, доцент кафедры дифференциальных уравнений ММФ Юрий Трахинин.

· «Перспективные режимы плазменного кильватерного ускорения с заряженными драйверами»; руководитель — профессор РАН, профессор ФФ Константин Лотов.

Как производится сталь | Металл Супермаркеты

Сталь — один из наиболее широко используемых металлов в современном мире. Он дешевый, прочный и невероятно универсальный. Поскольку мировое производство составляет около 750 миллионов тонн в год, сталь является вторым по массовому производству товаром после цемента.

Он дешевый, прочный и невероятно универсальный. Поскольку мировое производство составляет около 750 миллионов тонн в год, сталь является вторым по массовому производству товаром после цемента.

Сталь полностью пригодна для вторичной переработки, и для ее производства требуется относительно мало энергии. Благодаря усилиям сталелитейной промышленности потребление энергии и выбросы углекислого газа составляют менее половины от того, что было в 1960-х годах.Это делает сталь экологически чистой и устойчивой.

Изделия из стали слишком многочисленны, чтобы их перечислять здесь, но включают: железные дороги, нефте- и газопроводы, небоскребы, лифты, метро, мосты, автомобили, корабли, ножи и вилки, бритвы и хирургические инструменты. Сталь везде!

История железа

Железо — четвертый по содержанию элемент, составляющий более 5% земной коры.

Производство железа человеком началось примерно в 2000 году до нашей эры в юго-западной или южной части Центральной Азии. Это ознаменовало начало железного века, когда стали широко заменять бронзу на железо для инструментов и оружия. В то время кузнецы производили кованое железо, нагревая его и выковывая примеси над наковальней. Полученное железо было прочным, но податливым.

Это ознаменовало начало железного века, когда стали широко заменять бронзу на железо для инструментов и оружия. В то время кузнецы производили кованое железо, нагревая его и выковывая примеси над наковальней. Полученное железо было прочным, но податливым.

В средние века был разработан новый тип железа, использующий более высокие температуры. Это было известно как чугун, который был тверже кованого, но более хрупким.

Железо составляло материальную основу человеческой цивилизации на протяжении более трех тысяч лет до массового производства стали в 1870 году нашей эры.

Состав стали

Сталь — это сплав железа и углерода. Он может содержать небольшое количество кремния, фосфора, серы и кислорода.

Содержание углерода в стали составляет от 0,08 до 1,5 процента. Это делает его тверже, чем кованое железо, но не таким хрупким, как чугун. Сталь обладает уникальным балансом твердости, гибкости и прочности на разрыв. Оно более прочное и лучше держит острую кромку, чем более мягкое кованое железо. В то же время он лучше противостоит ударам и растяжению, чем более хрупкий чугун.

В то же время он лучше противостоит ударам и растяжению, чем более хрупкий чугун.

Как производится сталь?

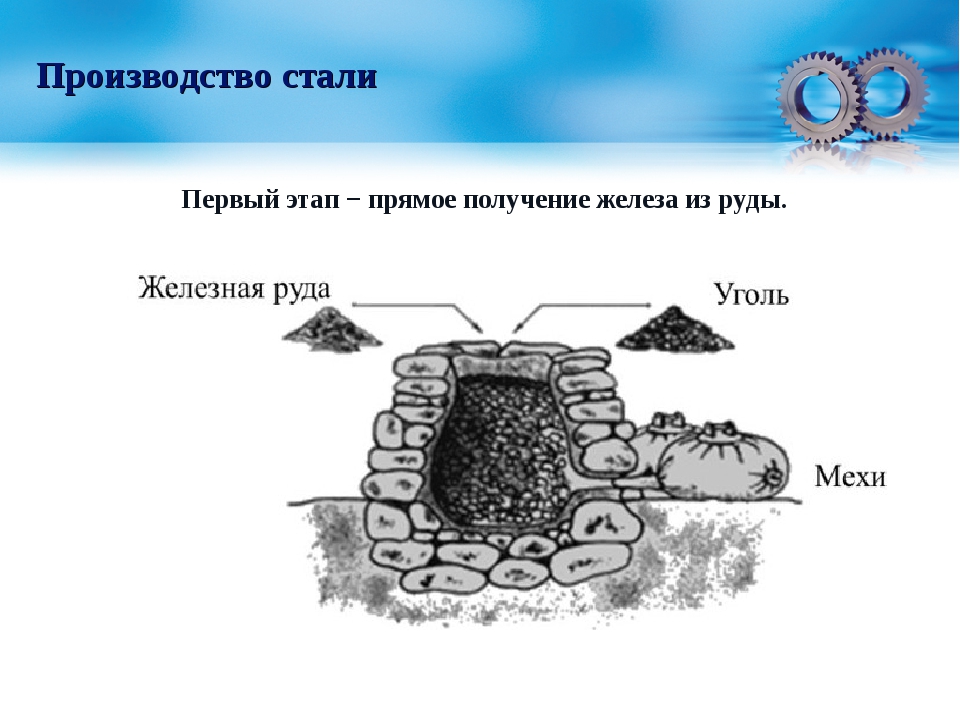

Для производства стали железная руда нагревается и плавится в печах, в которых удаляются примеси и добавляется углерод.

Сегодня большая часть стали производится с использованием одного из двух процессов:

- Доменная печь

- Электродуговая печь (ДСП)

В доменных печах используется в основном сырье (железная руда, известняк и кокс), а также немного стального лома для производства стали, тогда как в электродуговых печах используется в основном стальной лом.

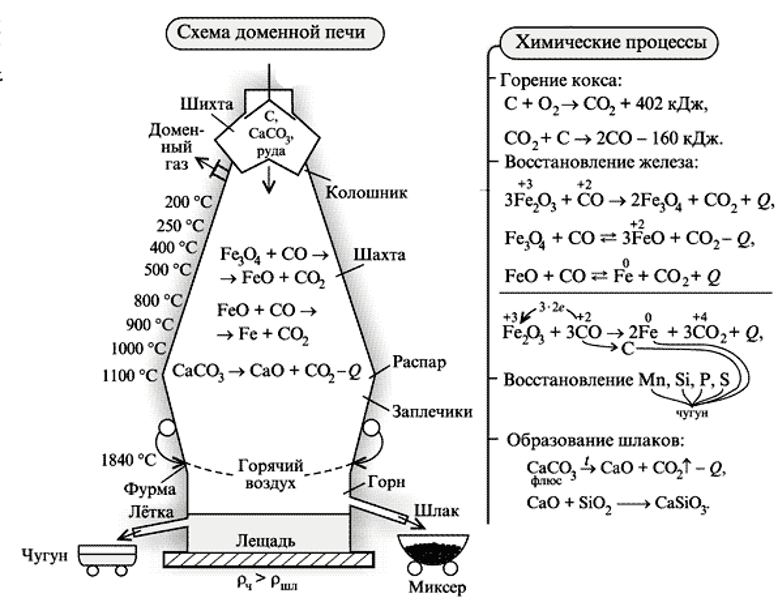

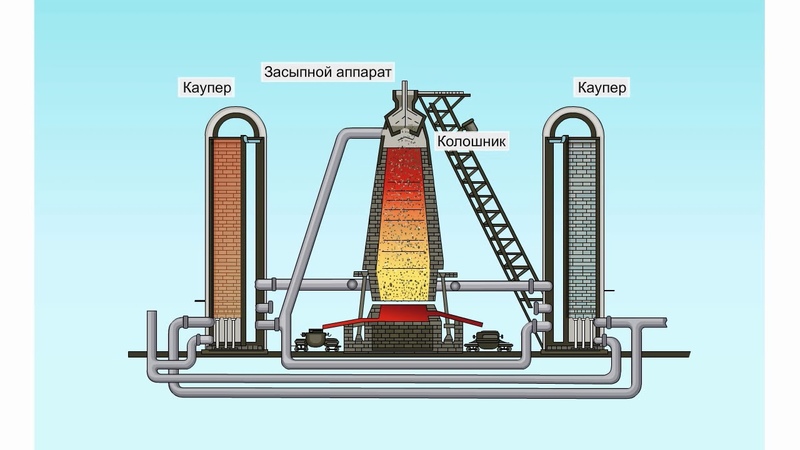

Что такое доменная печь?

Доменная печь была изобретена англичанином Генри Бессемером в середине 1850-х годов.Бессемер разработал способ производства стали, продувая воздух через расплавленное железо для окисления материала и отделения примесей.

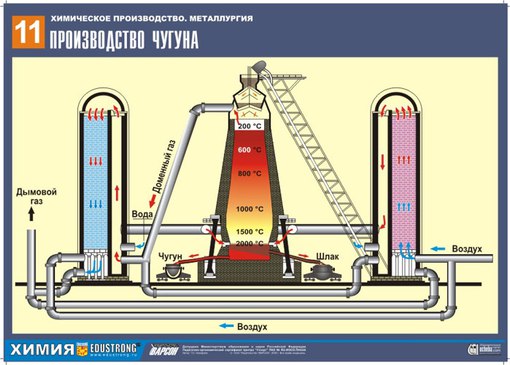

Современная доменная печь представляет собой большую стальную оболочку цилиндрической формы, облицованную жаропрочным кирпичом. Железная руда, кокс и известняк загружаются в печь сверху и постепенно опускаются к низу, становясь все более горячими по мере опускания. В верхней половине печи газ от горящего кокса выделяет кислород из железной руды. В нижней половине печи известняк начинает реагировать с примесями в руде и коксе, образуя шлак.

Железная руда, кокс и известняк загружаются в печь сверху и постепенно опускаются к низу, становясь все более горячими по мере опускания. В верхней половине печи газ от горящего кокса выделяет кислород из железной руды. В нижней половине печи известняк начинает реагировать с примесями в руде и коксе, образуя шлак.

На дне печи температура достигает более 3000 по Фаренгейту. Расплавленный шлак плавает поверх жидкой стали, позволяя слить его через шлаковый вырез в печи.

Стальной расплав выходит из пода печи через летку.

Что такое дуговые печи (ДСП)?

ДСПв основном используются для производства сталей особого качества, легированных другими металлами. ЭДП также можно использовать для производства обычных нелегированных сталей.

В отличие от печей, в ДСП не используется чугун. Они используют стальной лом из переработанных продуктов.

Стальной лом загружается в ДСП с мостового крана. Когда печь наполняется, крышка закрывается, закрывая верх печи. В крышке находятся электроды, которые опускаются в печь. Электроды заряжаются мощным электрическим током, который выделяет тепло, плавя лом.

В крышке находятся электроды, которые опускаются в печь. Электроды заряжаются мощным электрическим током, который выделяет тепло, плавя лом.

По мере плавления лома в сталь добавляются другие металлы, известные как ферросплавы, для придания ей желаемого химического состава.Кислород вдувается в печь для очистки стали. Известь и плавиковый шпат добавляются для плавления с примесями и образования шлака.

Расплавленный шлак плавает поверх жидкой стали и может быть слит, наклонив печь.

В ЭДП можно изготавливать ряд сталей особого качества путем объединения других металлов в стальные сплавы. Чаще всего используется нержавеющая сталь, в которую добавлены хром и никель для придания ей коррозионно-стойких свойств. К другим специальным сталям, производимым в ДСП, относятся стали, используемые в машиностроении, авиакосмической промышленности и для изготовления брони.

Metal Supermarkets — крупнейший в мире поставщик мелкосерийного металла с более чем 85 обычными магазинами в США, Канаде и Великобритании. Мы эксперты по металлу и обеспечиваем качественное обслуживание клиентов и продукцию с 1985 года.

Мы эксперты по металлу и обеспечиваем качественное обслуживание клиентов и продукцию с 1985 года.

В Metal Supermarkets мы поставляем широкий ассортимент металлов для различных областей применения. В нашем ассортименте: нержавеющая сталь, легированная сталь, оцинкованная сталь, инструментальная сталь, алюминий, латунь, бронза и медь.

Наша горячекатаная и холоднокатаная сталь доступна в широком диапазоне форм, включая пруток, трубы, листы и пластины.Мы можем разрезать металл в точном соответствии с вашими требованиями.

Посетите одно из наших 80+ офисов в Северной Америке сегодня.

Как сталь может наконец избавиться от привычки угля

Получайте еженедельные обновления климатической политики от Grist Подпишитесь на The First 100 Coal. Захват мирового электроэнергетического сектора ослабевает по мере того, как все больше коммунальных предприятий и компаний вкладывают средства в возобновляемые источники энергии. Но одному крупному потребителю угля — сталелитейной промышленности — все труднее избавляться от этой привычки.

Сталелитейные компании ежегодно производят около 2 миллиардов тонн высокопрочных материалов для мостов, зданий, железных и автомобильных дорог.Печи, плавящие железную руду для производства стали, потребляют огромное количество угля. В результате на промышленность приходится примерно 8 процентов ежегодных выбросов углекислого газа, а также токсичный суп из загрязнителей воздуха.

Сталелитейщики во всем мире сталкиваются с растущим давлением со стороны государственных регулирующих органов и потребителей с целью обезуглероживания производства. По словам экспертов, это необходимо для ограничения глобального потепления до 1,5 градусов по Цельсию и предотвращения большинства наихудших последствий изменения климата. В последние месяцы три ведущих мировых производителя — европейская ArcelorMittal, китайская Baowu Steel и японская Nippon Steel — взяли на себя обязательство достичь нулевых выбросов к 2050 году, что соответствует целям, установленным в их странах.

Получите Grist в свой почтовый ящик

Всегда бесплатно, всегда свежо

Первые 100 Другие варианты

Спросите своего климатолога, подходит ли вам Grist. См. Нашу политику конфиденциальности

См. Нашу политику конфиденциальности

Но для того, чтобы сократить выбросы углерода из стали, отрасли придется изменить то, как традиционно производят этот материал.

За пределами Бостона, в промышленном пригороде Уобурн, одна компания работает над заменой угля электронами. Компания Boston Metal, созданная при Массачусетском технологическом институте (Массачусетском технологическом институте), использует электрические токи для нагрева железной руды до получения ярко-оранжево-белой жидкости, которая превращается в металл и остывает в виде серых стальных блоков.Этот процесс не создает выбросов парниковых газов, а при использовании возобновляемой электроэнергии может быть полностью без выбросов.

Тадеу Карнейро, генеральный директор компании, сказал, что Boston Metal «открывает новую эру в металлургии». Девятилетний стартап привлек в январе 50 миллионов долларов от множества инвесторов, включая возглавляемую Биллом Гейтсом компанию Breakthrough Energy Ventures и венчурное подразделение BHP, одной из крупнейших горнодобывающих компаний мира. Новое финансирование позволит ей построить демонстрационный завод в Уобурне, способный производить 25 000 тонн металла в год; Пока что компания произвела всего несколько тонн стали.

Новое финансирование позволит ей построить демонстрационный завод в Уобурне, способный производить 25 000 тонн металла в год; Пока что компания произвела всего несколько тонн стали.

Boston Metal — одна из немногих революционных технологий, способных обезуглерожить сталеплавильное производство. Компании проводят пилотные испытания систем по всей Европе, в которых в печах используется водород вместо угля. В Бразилии некоторые сталелитейные заводы смешивают биоуголь, который производится из сельскохозяйственных отходов. Другие компании продолжают использовать уголь, но рассматривают возможность модернизации предприятий устройствами для улавливания углерода, чтобы снизить выбросы.

Технологии тестирования и масштабирования, устраняющие выбросы при производстве стали, — не единственная проблема, связанная с обезуглероживанием строительных материалов.Более экологичные продукты также должны конкурировать в отрасли с относительно низкой рентабельностью и избыточным предложением недорогой китайской стали.

Чтобы уравнять правила игры, государственным учреждениям и частным предприятиям необходимо будет разработать политику, которая будет поощрять покупку стали без выбросов или делать более дорогими закупку традиционных материалов, сказал Нейт Аден, старший научный сотрудник Института мировых ресурсов, изучающий промышленность. отраслевые преобразования. (Калифорния, например, ограничивает общий объем выбросов углерода, связанных со сталью и другими материалами, используемыми в строительных проектах, финансируемых государством.)

«За последние пару десятилетий у нас не было достаточного количества исследований и разработок в этой области», — сказал Аден. «Это увлекательно.»

Около 70 процентов стали сегодня производится так, как всегда: в гигантских чрезвычайно горячих печах. Очищенный уголь или «кокс» нагревается и плавится с оксидом железа и известняком, затем вводится кислород для снижения содержания углерода в смеси и удаления примесей.

Почти вся остальная сталь производится из металлолома, переплавленного в электродуговой печи. Этот подход не использует кокс в качестве сырья. Но для нагрева металла почти до 3000 градусов по Фаренгейту требуется значительное количество электроэнергии, и большая часть этой энергии поступает от угольных электростанций.

Этот подход не использует кокс в качестве сырья. Но для нагрева металла почти до 3000 градусов по Фаренгейту требуется значительное количество электроэнергии, и большая часть этой энергии поступает от угольных электростанций.

В исследовательском центре Boston Metal процесс выплавки стали происходит внутри приземистого металлического цилиндра, называемого электролитической ячейкой. Электричество подается сверху и проходит через дымоходную трубу из сплава на основе хрома. Затем электрический ток проходит через жидкий раствор, состоящий из оксида железа и других металлических минералов.Это нагревает оксидный расплав и запускает химические реакции, которые приводят к образованию газообразного кислорода и жидкого железа. Кислород поднимается вверх, а укрепленное железо скапливается внизу камеры и в конечном итоге превращается в сталь.

Дональд Садовей, профессор химии материалов в Массачусетском технологическом институте, сказал, что впервые идея «электролиза расплавленного оксида» возникла у него несколько десятилетий назад, когда он исследовал альтернативные способы производства алюминия, другого металла, получаемого с помощью углеродоемкого процесса. В 2012 году он стал соучредителем Boston Electrometallurgical (a.к.а. Boston Metal) с двумя партнерами, и они начали апробировать метод в лабораторных камерах размером с стакан для хайболла. В настоящее время компания управляет тремя пилотными линиями на заводе в Вобурне.

В 2012 году он стал соучредителем Boston Electrometallurgical (a.к.а. Boston Metal) с двумя партнерами, и они начали апробировать метод в лабораторных камерах размером с стакан для хайболла. В настоящее время компания управляет тремя пилотными линиями на заводе в Вобурне.

Благодаря инвестициям в 50 миллионов долларов от Breakthrough, BHP и других, Садоуей сказал, что цель состоит в том, чтобы продемонстрировать технологию в достаточно большом масштабе, чтобы убедить инвесторов поддержать строительство промышленного объекта. По его оценкам, если этот завод будет сдан в эксплуатацию, процесс Boston Metal будет потреблять примерно на 20 процентов меньше энергии, чем обычная доменная печь.И если предприятие сможет использовать дешевую возобновляемую электроэнергию в большом количестве, например, от гидроэлектростанции, его сталь будет стоить меньше, чем у конкурентов.

«В масштабе мы ожидаем производить более качественный металл с меньшими затратами и без выбросов CO2», — сказал он.

По мере того как Boston Metal расширяет свои усилия в области электролиза, многие сталелитейные компании делают ставку на водород для сокращения выбросов.

Водород не выделяет парниковые газы при сжигании и может быть получен с использованием возобновляемой электроэнергии для разрушения молекул воды (хотя большая часть водорода сегодня производится из природного газа в процессе, называемом паровым риформингом метана).В сталеплавильном производстве водород запускает химическую реакцию, которая удаляет кислород из железной руды, устраняя необходимость в очищенном угле в доменной печи.

Базирующаяся в Люксембурге компания ArcelorMittal строит демонстрационный завод, использующий этот метод, называемый водородным DRI, для «железа прямого восстановления», в Германии. Японская компания Mitsubishi Heavy Industries планирует опробовать эту технологию в этом году на сталелитейном заводе в Австрии производительностью 250 000 тонн в год. А в Швеции сталелитейная компания SSAB и ее партнеры построили пилотную установку для производства водородных материалов и испытаний водородного восстановления железа, используя только гидроэлектроэнергию для обеих операций.

Создание сталелитейной промышленности на основе водорода потребует значительных затрат не только на строительство новых заводов, но и на производство, транспортировку и хранение зеленого водорода. Чтобы эти проекты были экономически жизнеспособными в мире дешевой стали, цены на водород и возобновляемую электроэнергию должны значительно упасть, в то время как цена на углекислый газ должна вырасти, написал Аден в статье 2020 года в составе международной группы экспертов.

Есть еще одна долгосрочная проблема для новых, экологически чистых проектов.Спрос на сталь снижается или стагнирует на ключевых рынках, включая США и Японию. Производители уже производят больше стали, чем требуется миру. Между тем строительные компании и производители автомобилей все чаще используют в своих проектах легкий алюминий, пластик и даже дерево. По словам Адена, это может затруднить оправдание будущих инвестиций или исследований.

Тем не менее, сталелитейная промышленность остается важной частью мировой экономики, а также значительным источником мировых выбросов.

«Ясно, что в следующие несколько десятилетий нам понадобится сталь», — сказал Аден. «Так что я думаю, что все эти новые проекты стоят того».

Подпишитесь на рассылку The First 100

Сможет ли Байден справиться с климатом? Получите еженедельный анализ действий федеральной политики в области климата в первые месяцы президентства Байдена.

Вот как сталелитейная промышленность США становится экологичнее

Сталелитейная промышленность США является мировым лидером в обеспечении экологичности своего бизнеса. В пятницу аналитик Bank of America Тимна Таннерс сказал, что U.Южные производители стали, такие как United States Steel Corporation (NYSE: X), Commercial Metals Company (NYSE: CMC) и Steel Dynamics, Inc. (NASDAQ: STLD), уже производят одну из самых экологически чистых сталей в мире, и их переход на производство электродуговых печей (ЭДП) еще больше снизит их углеродный след.

Целевые показатели выбросов стали: ДСП примерно на 75% более эффективны по выбросам, чем традиционные доменные сталеплавильные заводы, по словам Таннерса. Сегодня только 28% мирового производства стали приходится на ЭДП. Международное энергетическое агентство заявило, что мировая сталелитейная промышленность должна стремиться к увеличению этого процента до 40% к 2030 году.

Сегодня только 28% мирового производства стали приходится на ЭДП. Международное энергетическое агентство заявило, что мировая сталелитейная промышленность должна стремиться к увеличению этого процента до 40% к 2030 году.

Ссылка по теме: Покупка активов ArcelorMittal Кливленд-Клиффс может помочь в борьбе со «Steelmageddon»

Однако сталелитейная промышленность США уже прокладывает путь к более экологичному будущему, чтобы к 2023 году производить более 80% своей общей продукции с помощью ЭДП.

Помимо уменьшения своего воздействия на планету, Таннерс говорит, что у государственных сталелитейных компаний есть серьезные финансовые стимулы для перехода зеленый.

«В начале 2020 года наши стратеги по акциям оценили приток активов в размере 20 трлн долларов, который будет направлен на импакт-инвестирование в течение следующих нескольких десятилетий, при этом 3 трлн долларов активов уже используют изменение климата в своих инвестиционных решениях», — написала она.

Как играть: Акции сталелитейных компаний становятся «зелеными», но Таннерс сказал, что это не обязательно означает, что инвесторы в сталелитейные компании в ближайшем будущем увидят «зеленые», учитывая ценовое давление, с которым сталкивается отрасль. Bank of America имеет следующие рейтинги и ценовые ориентиры для U.Запасы S. Steel:

U.S. Steel: рейтинг ниже ожидаемых, 8 долл. США.

Коммерческие металлы: нейтральный рейтинг, цель — 22 доллара.

Steel Dynamics: нейтральный рейтинг, цель 40 долларов.

Nucor Corporation (NYSE: NUE): рейтинг ниже среднего, цель — 45 долларов.

Оценка Бензинга: Лучшей надеждой для инвесторов в сталелитейные компании США в краткосрочной перспективе будет агрессивный план расходов на инфраструктуру со стороны администрации Байдена.Избранный президент Джо Байден выдвинул идею плана восстановления улучшенной инфраструктуры стоимостью 2 триллиона долларов, который может дать толчок спросу в сталелитейной промышленности.

История продолжается

См. Больше у Benzinga

© 2021 Benzinga.com. Benzinga не дает советов по инвестициям. Все права защищены.

Стальные акции ждут «идеального шторма». В ближайшее время не станет лучше.

Размер текста

Фото Дираджа Сингха / BloombergСталелитейная промышленность переживает «идеальный шторм», Credit Suisse предупреждает.

Пандемия Covid-19 снижает спрос на автомобили, ключевой рынок стальной продукции. С начала года цены на энергоносители снизились на 67% — много стали используется в нефтедобыче. В 2021 году планируется ввести в строй новые сталелитейные мощности: увеличение предложения при слабом спросе — это рецепт снижения цен на сырьевые товары.

Это слишком много препятствий для аналитика Credit Suisse Курта Вудворта. Он понизил рейтинг акций производителя стали.

Nucor

(тикер: NUE) в эквивалент удержания от покупки.Его целевая цена упала с 9 до 45 долларов за акцию. Это все еще на 25% выше, чем уровень недавних торгов.

Он понизил рейтинг акций производителя стали.

Nucor

(тикер: NUE) в эквивалент удержания от покупки.Его целевая цена упала с 9 до 45 долларов за акцию. Это все еще на 25% выше, чем уровень недавних торгов.

Уолл-стрит остается медвежьей по отношению к сектору. Только 40% аналитиков по акциям сталелитейного сектора имеют «Покупать». Средний коэффициент покупательной способности акций в Промышленный индекс Доу-Джонса, например, 55%. Но аналитики стали с Уолл-стрит не сравнивают акции сталелитейных компаний с другими секторами. Их работа, с одной стороны, состоит в том, чтобы выбирать победителей и проигравших в секторе.Низкое соотношение покупателя и рейтинга показывает, что сейчас сделать это сложно.

Подписка на информационный бюллетень

Обзор и предварительный просмотр

Каждый будний день вечером мы выделяем важные рыночные новости дня и объясняем, что может иметь значение завтра.

«Сегодня очень важно моделировать спрос на плоский прокат», — написал Вудворт в своем исследовательском отчете.Он считает, что спрос на автомобили в США во втором квартале упадет на невероятные 70–90%. И он не уверен, как восстановится спрос.

«Плоский прокат» — это рулоны стали, похожие на гигантские металлические рулоны бумажных полотенец, которые превращаются в тысячи различных продуктов, включая автомобильные капоты и двери, шкафы для документов, гладильные доски и складные стулья. Другой крупный раздел стальной продукции — это «сортовой прокат» — такие изделия, как строительные балки, стержни и рельсы. Сортовой прокат не скручивают, как рулоны стали.

Steel-mageddon прибыл, и дела идут неважно. Базовые цены на сталь снизились на 11% с начала года до 520 долларов за тонну. Это снижение может показаться несущественным, но цены на сталь в 2018 году превышали 900 долларов за тонну, когда тарифы президента Дональда Трампа на какое-то время привели к росту внутренних цен.

Акции сектора уже забиты, даже до понижения рейтинга Credit Suisse. Запасы стали упали в среднем более чем на 40% с начала года, что намного хуже, чем падение на 14% S&P 500 за тот же промежуток времени.

Nucor и аналогичные компании Minimill Steel Dynamics (STLD), Коммерческие металлы (CMC) и Schnitzer Steel Industries (SCHN) показали лучшие результаты, снизившись с начала года примерно на 35%. Доменные производители стали, в том числе США Сталь (ИКС), АрселорМиттал (MT), и Кливленд-Клиффс (CLF), купившей AK Steel в марте 2020 года, упали примерно на 50%.

Мини-заводы — это небольшие и недорогие предприятия по переплавке стального лома. Доменные печи производят чугун, комбинируя уголь и железную руду. Чугун становится сталью в дополнительных последующих процессах. Производители с более высокими издержками часто страдают больше, чем их аналоги с более низкими издержками в периоды спада. Так было и в 2020 году.

Чугун становится сталью в дополнительных последующих процессах. Производители с более высокими издержками часто страдают больше, чем их аналоги с более низкими издержками в периоды спада. Так было и в 2020 году.

Можно утверждать, что многие плохие новости уже учтены в стоимости акций. Например, Nucor и Steel Dynamics по-прежнему зарабатывают деньги и торгуются примерно в 10 и 12 раз превышающими предполагаемую прибыль к 2021 году соответственно.Но Вудворт также ожидает, что в 2021 году будут введены в строй новые сталеплавильные мощности на сумму около 8 миллионов тонн. Это большое количество по сравнению с 95 миллионами тонн стали, произведенными на американских сталелитейных заводах за последний год. Эти дополнительные мощности также должны сдерживать прибыль сектора даже после того, как экономика вернется в нормальное русло.

Производство стали также ощущает влияние Covid-19. Еженедельное производство стали снизилось примерно на 34% в годовом исчислении.

Другой способ взглянуть на текущую проблему отрасли: общая рыночная капитализация U. Производители стали С. составляют примерно 30 миллиардов долларов. Для контекста это около 200 долларов за тонну мощности. Но строительство сталелитейного завода стоит от 1000 до 2000 долларов за тонну.

Производители стали С. составляют примерно 30 миллиардов долларов. Для контекста это около 200 долларов за тонну мощности. Но строительство сталелитейного завода стоит от 1000 до 2000 долларов за тонну.

Написать в Al Root по адресу [email protected]

Получение исключения из тарифов на сталь, алюминий только ужесточились

Производители металла, желающие исключить возможность применения тарифов на импорт стали и алюминия, теперь должны сертифицировать аспекты своего дела, чтобы его можно было даже рассмотреть. Getty Images

Президент Джо Байден вряд ли быстро отменит тарифы на сталь и алюминий, введенные бывшим президентом Дональдом Трампом, особенно потому, что Министерство торговли США теоретически предоставило администрации Байдена новую передышку в виде последних изменений в системе. процесс исключения. Многие производители утверждают, что на них не должны распространяться тарифы, потому что необходимая им сталь или алюминий недоступен у производителей в США, и они используют этот процесс исключения, когда ищут помощи.

Производители металла в США громко жаловались на этот процесс исключения с тех пор, как Трамп ввел 25% -ный тариф на сталь и 10% -ный тариф на алюминий в 2018 году. Они ссылаются на время, которое требуется Министерству торговли, чтобы одобрить или отклонить заявку на исключение, и благосклонность, которую агентство оказало производителям стали США в возражении против этих запросов об исключении.

Но компании-производители металлов будут рассматривать временное окончательное правило середины декабря как в основном жидкую кашицу.Положительным моментом является то, что Департамент торговли установил общие утвержденные исключения (GAE), категории конкретных стальных и алюминиевых продуктов, которые были рассмотрены в рамках запросов об исключении и не получили никаких возражений. В результате продукты, входящие в эти GAE, освобождаются от импортных пошлин, и производителям продуктов не нужно подавать заявки на исключение. Ожидается, что это изменение приведет к немедленному уменьшению количества запросов на исключение на 5000 ежегодно. Министерство торговли сообщило о возможности добавления большего количества GAE в будущем.В отличие от индивидуальных запросов на исключение, GAE не включают количественные ограничения.

Министерство торговли сообщило о возможности добавления большего количества GAE в будущем.В отличие от индивидуальных запросов на исключение, GAE не включают количественные ограничения.

Для GAE существуют два отдельных дополнения — одно для стали, а другое для алюминия. Правило добавило 108 GAE для стальных изделий и 15 GAE для алюминиевых изделий. В двух новых дополнениях указано, что для использования GAE импортер должен ссылаться на идентификатор GAE в системе автоматизированной коммерческой среды, который соответствует импортируемым стальным или алюминиевым изделиям. Представители агентства заявили, что производственному сообществу не следует ожидать ретроактивной помощи в отношении GAE.

Департамент торговли при консультации с другими агентствами, упомянутыми в новых приложениях, определит, какие изделия из стали или алюминия требуют включения в GAE. Общественность не будет участвовать в запросе новых или пересмотренных GAE, но Министерство торговли будет использовать информацию, предоставленную в запросах на исключение, для информирования своего процесса обзора о том, какие дополнительные GAE следует добавить или какие изменения следует внести в существующие GAE.

В то время как новые GAE являются позитивным событием для производителей стальной продукции, у производителей стали и алюминия есть свои причины быть взволнованными парой изменений, которые сопровождают новые GAE.Фактически, эти новые разработки намного перевешивают все, что делается для потребителей стали.

Министерство торговли добавило новое требование сертификации для запрошенных исключенных томов. Раньше претендентам на исключение требовалось только оценить общее количество металла, в котором они нуждались. Поскольку некоторые должностные лица администрации были обеспокоены тем, что некоторые заявители могли завышать свои потребности в сырье, производители, стремящиеся к освобождению от тарифов, теперь должны подтвердить, что у них есть заказ на закупку импортируемой продукции или что они намерены переработать импортируемый металл в течение следующих 12 месяцы.Заявители также должны подтвердить, что импортированный металл не используется исключительно в качестве хеджирования против текущих рыночных цен. Без документации, подтверждающей эти утверждения, запрос производителя на исключение будет считаться неполным и отклонен.

Без документации, подтверждающей эти утверждения, запрос производителя на исключение будет считаться неполным и отклонен.

Кроме того, производители стали и алюминия получают небольшую передышку, поставляя сталь производителям, которые в противном случае полагались бы на импортные источники. В прошлом, если такая компания, как U.S. Steel, например, возражала против конкретного запроса об исключении, она должна была иметь возможность поставить отечественную сталь «немедленно», что, по определению Министерства торговли, составляет от шести до восьми недель.Но возражавший иностранный производитель стали не имел ограничений по времени. Теперь термин «немедленно» сохранен, но формулировка была изменена, чтобы применить тот же стандарт времени к возражающим в США, что дает им больше «пространства для маневра».

Пол Натансон, исполнительный директор Коалиции американских производителей и пользователей металла, сказал, что новые требования к сертификации «сделают еще более трудным для производителей, которым требуется исключение для стальной продукции». Он отметил, что у поставщиков нет параллельных требований к сертификации, что они могут производить продукт.

Он отметил, что у поставщиков нет параллельных требований к сертификации, что они могут производить продукт.

«Правило также настраивает пользователей на большее количество отказов в запросах на исключение, удаляя восьминедельный разумный срок доставки, который отечественные производители должны были соблюдать до этого изменения», — добавляет он.

Министерство торговли Байдена, вероятно, в будущем выпустит нормативные поправки к процессу исключения, но Натансон утверждал: «Никакие изменения в процессе исключения не могут адекватно решить проблему нехватки стали и скачков цен, которые наносят ущерб производителям, использующим сталь и алюминий, которые уже решение серьезных экономических проблем, вызванных пандемией COVID.Вместо «исправления» процесса исключения администрация Байдена должна как можно скорее отменить тарифы на сталь и алюминий по Разделу 232 из-за ущерба, который они наносят производителям в США ».

Становление лома: спрос на железную руду в Китае может упасть из-за роста переработки стали

Маноло Серапио-младший, Мую Сюй

МАНИЛА / ПЕКИН (Рейтер) — Предложение стального лома в Китае растет по мере того, как старые здания, мосты и автомобили производятся на протяжении десятилетий стремительного экономического роста сбиваются, демонтируются или подавляются.

Рабочие-мигранты собирают сталь для переработки в снесенном квартале металлургического завода компании Hangzhou Iron & Steel Group, который был закрыт в рамках городской программы по улучшению качества воздуха, в Ханчжоу, провинция Чжэцзян, Китай, 2 марта 2017 г. REUTERS / Али Сонг

Это должно подтолкнуть китайских производителей стали к использованию большего количества материала в ближайшие годы, что потенциально снизит спрос на стальную руду со стороны крупнейшего мирового потребителя металлов.

Снижение аппетита к железной руде может стать жизненно важным фактором для международных горнодобывающих гигантов, которые сделали ставку на то, что Китай продолжит поглощать сотни миллионов тонн наиболее широко продаваемых сыпучих товаров.

«В среднесрочной и долгосрочной перспективе металлолом, безусловно, представляет реальную угрозу для железной руды», — сказал Даниэль Мэн, аналитик брокерской компании CLSA в Гонконге.

«Мы считаем, что к 2020 году замещение станет более быстрым, а риск для железной руды из лома станет более серьезным».

Китай в настоящее время производит только около 11 процентов своей стали из лома по сравнению с более чем 70 процентами в Соединенных Штатах, что позволяет предположить, что у него может быть достаточно возможностей для роста в сфере переработки материала.