Пропускает ли стеклоткань воду: Пропускает ли стеклоткань воду. Особенности использования стеклоткани для гидроизоляции

Стекловолокно: характеристики, применение | Строительный портал

Стекловолокно представляет собой волокна или нити, изготовленные из стекла или его производных, но благодаря сложному процессу производства приобретшее в конечном итоге уникальные свойства, нехарактерные для обычного стекла. Оно не разбивается при ударе, а легко гнется, при этом не деформируясь и не повреждаясь. Из материалов, производимых на его основе, изготавливаются различные изделия, успешно заменяющие традиционные привычные материалы, а сферой применения становятся области строительства, автомобилестроение, дорожные работы в другие направления. В статье речь пойдет о разновидностях стекловолокна.

Содержание:

- Стекловолокно характеристики

- Материалы на основе стекловолокна

- Стекловолокно применение

Производство искусственного волокна и применение материалов на его основе представляет большой интерес как прогрессивное направление бизнеса.

Синтетическое стекловолокно может выпускаться из различного типа сырья, среди которых стекло, шлак, различные горные породы и минералы. Стекловолокно может быть произведено методом непрерывных нитей, или другим способом — в виде штапельного волокна.

Стекловолокно фото

Стекловолокно характеристики

Стекловолокно популярно и востребовано как материал благодаря своим замечательным свойствам, которые в значительной мере отличаются от исходного материала. Особое внимание стоит остановить на следующих характеристиках:

- высокий уровень прочности, который превосходит прочность легированной стали. Диаметр нитей стекловолокна составляет 7-9 мк. Они произведены из магнийалюмосиликатного стекла и стекла, не содержащего щелочь, обладают самыми большими показателями прочности;

- устойчивость к термической обработке.

Структура эпоксидного стекловолокна сохраняется даже при сильном нагревании, в условиях, когда природные волокна органического происхождения уже полностью разрушаются;

Структура эпоксидного стекловолокна сохраняется даже при сильном нагревании, в условиях, когда природные волокна органического происхождения уже полностью разрушаются; - придание дополнительной прочности в составе других материалов. В этом случае стекловолокно играет роль армирующей основы;

- толерантность некоторых видов стекловолокон к химически и термически агрессивных средам — кислотам, горячей воде и воздействию пара высокого давления. Лучшими показателями обладают волокна кремнеземного, кварцевого и каолинового происхождения;

- звукопоглощающие свойства. Шумоизолирующий эффект достигается благодаря оригинальному строению материала, в котором пространство, остающееся между волокнами, заполнено микроскопическими пузырьками воздуха;

- теплоизолирующие свойства. Небольшая плотность и содержание воздуха среди волокон обеспечивают удержание тепла зимой и отсутствие нагрева летом;

- негорючесть и экологичность.

Стекловолокно не воспламеняется, не горит и не плавится, что делает его пожаробезопасным материалом и позволяет избежать токсичных веществ, которые выделяются при горении многих синтетических материалов;

Стекловолокно не воспламеняется, не горит и не плавится, что делает его пожаробезопасным материалом и позволяет избежать токсичных веществ, которые выделяются при горении многих синтетических материалов; - способности сохранять первоначальную форму, прекрасно сопротивляться старению и противостоять деформации;

- изменение свойств материала при намокании. В мокром виде теряет исходные свойства, а при высыхании восстанавливает их снова;

- плохое отношение стекловолокна к изгибам и многочисленным истираниям. Обработка смолами и лаками меняет дело в положительную сторону;

- экономичности транспортировки. Стекловолокнистая ткань тонкая, гибкая, но в то же время упругая. При необходимости перевозки ее можно сложить достаточно плотно и структура ткани не будет нарушена. Благодаря этому экономится место в транспорте, а значит, и расходы на транспортировку.

Свойства, которыми будет обладать готовое изделие, в конечном итоге зависят от способа изготовления продукта, химического состава сырья, воздействия факторов окружающей среды и толщины стекловолокна.

Материалы на основе стекловолокна

Само стекловолокно является лишь сырьем для производства различных продуктов — стеклонитей, ровингов и рубленого волокна, из которых впоследствии изготавливаются разные материалы строительного, электроизоляционного, производственного и конструкционного назначения.

Из непрерывных стекловолокнистых нитей получают:

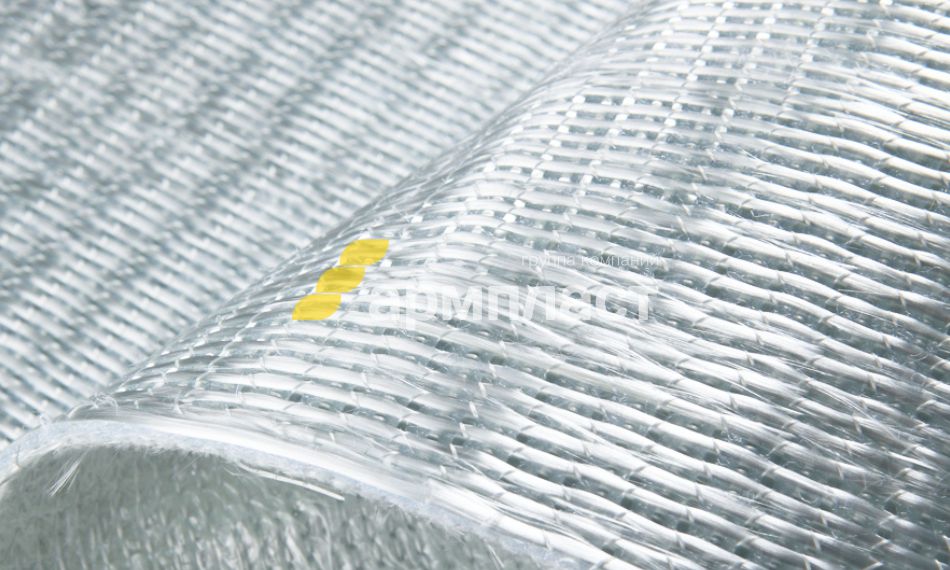

- стеклоткани, которые производятся таким же ткацким методом, что и обычное полотно — переплетением продольных и поперечных нитей между собой. В зависимости от вида переплетения — сатинового, полотняного, шашечного или саржевого, плотности и извивистости пряжи ткани отличаются между собой свойствами и назначением. Стеклоткани бывают электроизоляционные, строительные, конструкционные, кремнеземные и ровинговые. В зависимости от марки цена стекловолокна составляет 25-200руб/м2$

- армированное стекловолокно и ленты, отличающиеся размером ячейки, видом и плотностью пропитки и предназначенные для дорожных или строительных наружных и внутренних отделочных работ;

- пластиковое стекловолокно — композиты с разнообразными свойствами, которые задаются изначально в зависимости от условий эксплуатации.

Из штапельных стекловолокнистых нитей и рубленых волокон можно купить стекловолокно следующего назначения:

- утеплитель — стекловату и стекломаты;

- стеклохолсты различной степени толстости, стеклопластики;

- такое сырье используется и как компонент строительных растворов.

Каждый из этих материалов имеет свои присущие только ему особенности и индивидуальные характеристики, что предоставляет неограниченные возможности для широчайшего использования их во всех областях человеческой жизни.

Стекловолокно применение

Сегодня без изделий из стекловолокна не обходятся строительные, ремонтные и отделочные работы. Этот материал применяется также и при проведении дорожных работ. Широкое использование он получил в авто- и судостроении, в сфере производства товаров бытового, спортивного и медицинского назначения. А из-за превосходных диэлектрических свойств давно применяется в энергетической отрасли в качестве изоляционных материалов.

А из-за превосходных диэлектрических свойств давно применяется в энергетической отрасли в качестве изоляционных материалов.

Применение стекловолокна в строительстве

- Она обладает прочностью и надежностью стали, но в то же время в несколько раз легче ее, не подвержена коррозии, устойчива к неблагоприятным воздействиям влаги, имеет низкую теплопроводность, не проводит электричество и полностью химически инертна.

- Еще одним изделием из стекловолокна является

В некоторых случаях такой состав позволяет обойтись без дополнительного армирования. Стеклофибру применяют для создания газобетонов, пенобетонов и ячеистых бетонов, в сухих смесях и штукатурках, стяжках и стеновых панелей для зданий и т. д. Полученная продукция выходит лучшего качества и с более высокими характеристиками.

В некоторых случаях такой состав позволяет обойтись без дополнительного армирования. Стеклофибру применяют для создания газобетонов, пенобетонов и ячеистых бетонов, в сухих смесях и штукатурках, стяжках и стеновых панелей для зданий и т. д. Полученная продукция выходит лучшего качества и с более высокими характеристиками.

- Стекловолокно — прекрасный утеплитель. Чем хорошо пользуются в строительстве для теплоизоляции различных ненагруженных конструкций, внутри и снаружи зданий. Для наружных работ применяется в системе вентилируемых фасадов как самостоятельный элемент утепления или в составе сэндвич-панелей. Может использоваться как в рулонах, так и в матах. Внутренние работы включают в себя утепление кровли, чердачного помещения, теплоизоляцию стен и потолков, внутренних перегородок обычных и каркасных зданий. Стекловолоконными изделиями утепляют также различные подходящие к зданиям коммуникации — трубопроводы, системы канализации и вентиляции, отопления.

Для этих целей в основном используют иглопробивные материалы. Обладающими паро- и теплоотражающими качествами фольгированными матами изолируют холодильные камеры, сауны и подобные помещения.

Для этих целей в основном используют иглопробивные материалы. Обладающими паро- и теплоотражающими качествами фольгированными матами изолируют холодильные камеры, сауны и подобные помещения. - Ремонт и отделка помещений также не обходится без изделий из стекловолокна. Их главное назначение — создание армирующего слоя на поверхности при штукатурных работах. Таким образом, реставрация проходит успешно. Множество мелких трещин или одну крупную можно закрыть с помощью шпаклевки стекловолокна.

- Кроме этого ее используют как армирующий элемент перед заливкой наливного пола, укладкой гидроизоляции, для укрепления соединений листов гипсокартона. Для более тонкой отделки поверхностей под покраску, при работе с гипсокартоном, для предупреждения появления мелких изъянов и получения идеальной картины в целом используется более изящный вариант армирующего материала — нетканый стеклохолст. Финишная отделка с применением стеклохолста дает всегда отличные результаты, качественное однородное покрытие без дефектов и изъянов.

К тому же это еще и гарантия того, что идеальное состояние поверхности в ближайшее время не будет нарушено.

К тому же это еще и гарантия того, что идеальное состояние поверхности в ближайшее время не будет нарушено.

- Еще одним отделочным материалом из стекловолокна являются стеклообои — прекрасное декоративное покрытие, но требующее большого количества краски из-за высоких впитывающих свойств. В отличие от обычных обоев, они выносливы, выдерживают механические нагрузки и воздействия химических сред.

Применение стекловолокна в дорожном и промышленном строительстве

- Широкое распространение применение стекловолокна получило в промышленном и дорожном строительстве. Здесь оно незаменимо как скрепляющий компонент. Дорожное полотно с уложенной стеклопластиковой арматурой, при условии соблюдения технологии строительства, не растрескивается и не продавливается при нагрузках. Наличие в слоях покрытия дорог стеклосетки гарантирует увеличение производительности и срока их эксплуатации, снижает толщину асфальтного покрытия, предупреждает образование и распространение трещин и выбоин, увеличивает проходимость и долговечность дорог, позволяет увеличить сроки между ремонтами.

- В гидротехническом строительстве без укрепляющих стекловолоконных сеток не обходится возведение плотин, набережных, мостов, подпорных стенок, ливневых коллекторов. Значительная часть канализационных емкостей (отстойников, фильтров, септиков) выполнена все из того же стеклопластика.

- Из него изготавливаются сидения, устанавливаемые на стадионах, в аэропортах, авто- и ж/д вокзалах; оборудование остановок, бассейнов. Везде, где предусматривается большое скопление людей.

- Стеклоткань и композитный стеклопластик, благодаря малому весу и исключительной прочности, способности хорошо поддаваться механической обработке и окрашиванию, поэтому востребованы в автопромышленности и автоспорте. Из этих материалов производят различные части кузова — двери, крыши, крышки багажников, капоты. А также бампера, спойлеры, обвесы, рейлинги и внутренние детали салона. Стекловолокно применяют для придания дополнительной жесткости шинам, и в глушителях как звукоизоляционный материал.

- В тюнинговых ателье изделия из стекловолокна используются для создания отделочных элементов благодаря способности легко копировать форму заготовки для воспроизведения необходимой детали. Простота в обработке, небольшая толщина, гибкость и пластичность материала позволяют изготавливать из него изделия разной степени сложности и формы.

- Те же замечательные качества стекловолокна обеспечивают его применение в промышленном масштабе и в судостроительной отрасли. Корпуса моторных и весельных лодок, гоночных и крейсерных яхт, рыболовецких судов малой тоннажности, скутеров и катеров сегодня частично или полностью выполнены из этого материала. Стеклопластиковыми могут быть и другие части суден.

Лодка из стекловолокна видео

Другие способы применения стекловолокна

В зависимости от толщины стекловолокна из него производят различные товары народного потребления и другие изделия:

- сантехнические детали — биотуалеты, септики, душевые кабинки, чаши бассейнов;

- товары для спорта и отдыха — весла для гребли, лыжные палки, удочки и т.

д.;

д.; - ящики и контейнеры для бытовых отходов твердого типа;

- медицинские изделия, используемые в стоматологии — пломбы и несъемные протезы, ленты для шинирования зубов ;

- медицинские изделия, используемым в ортопедии — протезы, костыли, трости;

- разнообразные виды трубок бытового назначения — антенны, держатели, флагштоки;

- электротехнические изделия — индикаторы, предохранители, заземлители.

Это далеко не полный список перечислений всех мест, где может быть использованы изделия из стекловолокна. С каждым днем область их применения все больше расширяется, охватывая все новые и новые сферы нашей деятельности.

Широкое распространение и применение стекловолокна и изделий на его основе стало возможным благодаря достижениям современного производства, высоким технологиям в области химпромышленности, в частности полимеров и композитных материалов, и высоким требованиям к качеству конечного продукта. Стекловолокно — уникальный продукт, который как нельзя лучше отвечает реалиям времени и требуемым характеристикам и свойствам, присущим современным материалам. Поэтому такое его разностороннее применение совсем неудивительно.

Поэтому такое его разностороннее применение совсем неудивительно.

Стекловолокно: характеристики, применение | Строительный портал

Стекловолокно представляет собой волокна или нити, изготовленные из стекла или его производных, но благодаря сложному процессу производства приобретшее в конечном итоге уникальные свойства, нехарактерные для обычного стекла. Оно не разбивается при ударе, а легко гнется, при этом не деформируясь и не повреждаясь. Из материалов, производимых на его основе, изготавливаются различные изделия, успешно заменяющие традиционные привычные материалы, а сферой применения становятся области строительства, автомобилестроение, дорожные работы в другие направления. В статье речь пойдет о разновидностях стекловолокна.

Содержание:

- Стекловолокно характеристики

- Материалы на основе стекловолокна

- Стекловолокно применение

Производство искусственного волокна и применение материалов на его основе представляет большой интерес как прогрессивное направление бизнеса. Оно занимает сегодня огромную часть отрасли стекольной промышленности с приличными капиталовложениями. Это говорит о том, что стекловолокно востребованный продукт среди ассортимента производимых товаров в современном мире.

Оно занимает сегодня огромную часть отрасли стекольной промышленности с приличными капиталовложениями. Это говорит о том, что стекловолокно востребованный продукт среди ассортимента производимых товаров в современном мире.

Синтетическое стекловолокно может выпускаться из различного типа сырья, среди которых стекло, шлак, различные горные породы и минералы. Стекловолокно может быть произведено методом непрерывных нитей, или другим способом — в виде штапельного волокна.

Стекловолокно фото

Стекловолокно характеристики

Стекловолокно популярно и востребовано как материал благодаря своим замечательным свойствам, которые в значительной мере отличаются от исходного материала. Особое внимание стоит остановить на следующих характеристиках:

- высокий уровень прочности, который превосходит прочность легированной стали. Диаметр нитей стекловолокна составляет 7-9 мк. Они произведены из магнийалюмосиликатного стекла и стекла, не содержащего щелочь, обладают самыми большими показателями прочности;

- устойчивость к термической обработке.

Структура эпоксидного стекловолокна сохраняется даже при сильном нагревании, в условиях, когда природные волокна органического происхождения уже полностью разрушаются;

Структура эпоксидного стекловолокна сохраняется даже при сильном нагревании, в условиях, когда природные волокна органического происхождения уже полностью разрушаются; - придание дополнительной прочности в составе других материалов. В этом случае стекловолокно играет роль армирующей основы;

- толерантность некоторых видов стекловолокон к химически и термически агрессивных средам — кислотам, горячей воде и воздействию пара высокого давления. Лучшими показателями обладают волокна кремнеземного, кварцевого и каолинового происхождения;

- звукопоглощающие свойства. Шумоизолирующий эффект достигается благодаря оригинальному строению материала, в котором пространство, остающееся между волокнами, заполнено микроскопическими пузырьками воздуха;

- теплоизолирующие свойства. Небольшая плотность и содержание воздуха среди волокон обеспечивают удержание тепла зимой и отсутствие нагрева летом;

- негорючесть и экологичность.

Стекловолокно не воспламеняется, не горит и не плавится, что делает его пожаробезопасным материалом и позволяет избежать токсичных веществ, которые выделяются при горении многих синтетических материалов;

Стекловолокно не воспламеняется, не горит и не плавится, что делает его пожаробезопасным материалом и позволяет избежать токсичных веществ, которые выделяются при горении многих синтетических материалов; - способности сохранять первоначальную форму, прекрасно сопротивляться старению и противостоять деформации;

- изменение свойств материала при намокании. В мокром виде теряет исходные свойства, а при высыхании восстанавливает их снова;

- плохое отношение стекловолокна к изгибам и многочисленным истираниям. Обработка смолами и лаками меняет дело в положительную сторону;

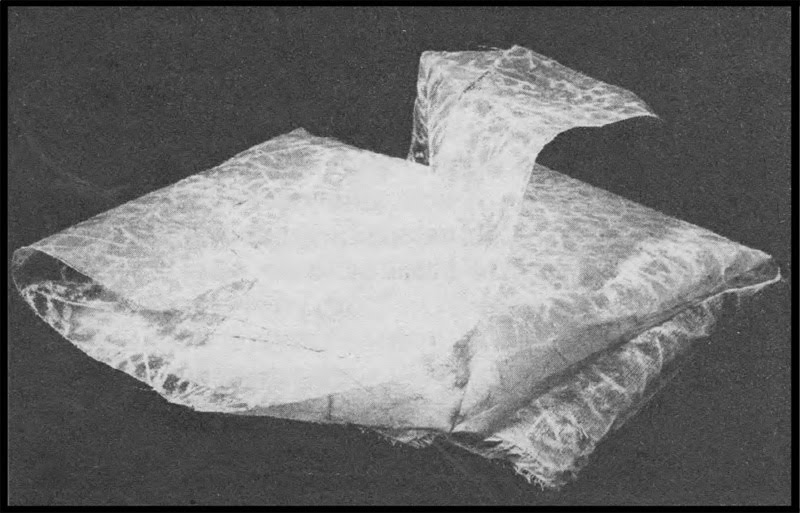

- экономичности транспортировки. Стекловолокнистая ткань тонкая, гибкая, но в то же время упругая. При необходимости перевозки ее можно сложить достаточно плотно и структура ткани не будет нарушена. Благодаря этому экономится место в транспорте, а значит, и расходы на транспортировку.

Свойства, которыми будет обладать готовое изделие, в конечном итоге зависят от способа изготовления продукта, химического состава сырья, воздействия факторов окружающей среды и толщины стекловолокна.

Материалы на основе стекловолокна

Само стекловолокно является лишь сырьем для производства различных продуктов — стеклонитей, ровингов и рубленого волокна, из которых впоследствии изготавливаются разные материалы строительного, электроизоляционного, производственного и конструкционного назначения.

Из непрерывных стекловолокнистых нитей получают:

- стеклоткани, которые производятся таким же ткацким методом, что и обычное полотно — переплетением продольных и поперечных нитей между собой. В зависимости от вида переплетения — сатинового, полотняного, шашечного или саржевого, плотности и извивистости пряжи ткани отличаются между собой свойствами и назначением. Стеклоткани бывают электроизоляционные, строительные, конструкционные, кремнеземные и ровинговые. В зависимости от марки цена стекловолокна составляет 25-200руб/м2$

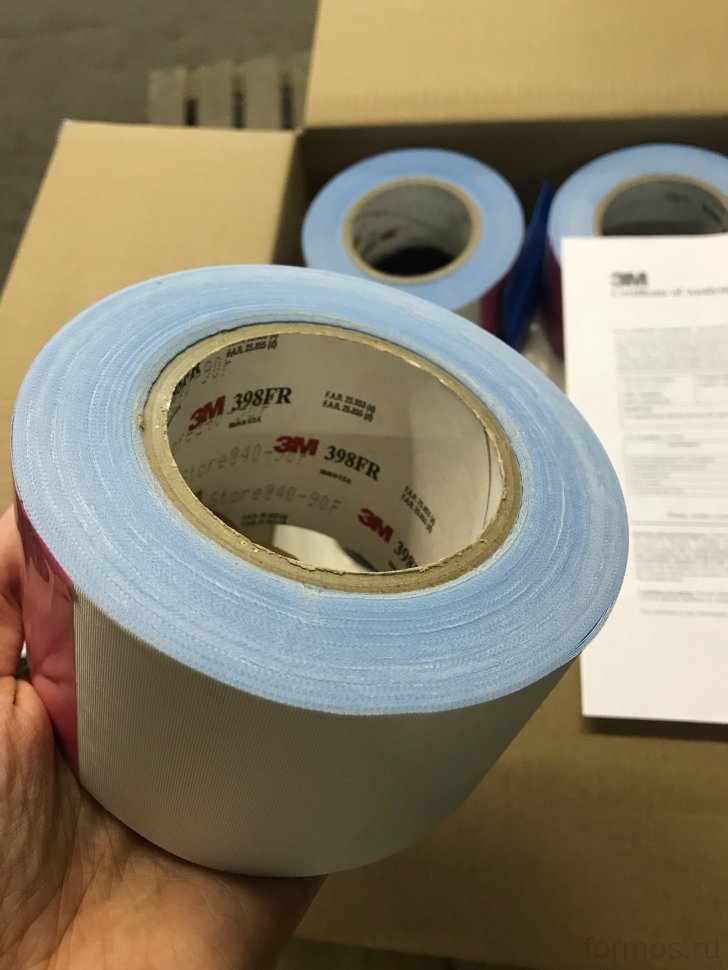

- армированное стекловолокно и ленты, отличающиеся размером ячейки, видом и плотностью пропитки и предназначенные для дорожных или строительных наружных и внутренних отделочных работ;

- пластиковое стекловолокно — композиты с разнообразными свойствами, которые задаются изначально в зависимости от условий эксплуатации.

Они позволяют производить изделия любой сложности и конфигурации и поэтому именно стекловолокна в сочетании с полимерами получили самое широкое применение и распространение в самых различных сферах нашей жизни.

Они позволяют производить изделия любой сложности и конфигурации и поэтому именно стекловолокна в сочетании с полимерами получили самое широкое применение и распространение в самых различных сферах нашей жизни.

Из штапельных стекловолокнистых нитей и рубленых волокон можно купить стекловолокно следующего назначения:

- утеплитель — стекловату и стекломаты;

- стеклохолсты различной степени толстости, стеклопластики;

- такое сырье используется и как компонент строительных растворов.

Каждый из этих материалов имеет свои присущие только ему особенности и индивидуальные характеристики, что предоставляет неограниченные возможности для широчайшего использования их во всех областях человеческой жизни.

Стекловолокно применение

Сегодня без изделий из стекловолокна не обходятся строительные, ремонтные и отделочные работы. Этот материал применяется также и при проведении дорожных работ. Широкое использование он получил в авто- и судостроении, в сфере производства товаров бытового, спортивного и медицинского назначения. А из-за превосходных диэлектрических свойств давно применяется в энергетической отрасли в качестве изоляционных материалов.

А из-за превосходных диэлектрических свойств давно применяется в энергетической отрасли в качестве изоляционных материалов.

Применение стекловолокна в строительстве

Очень много продуктов из стекловолокна используется в строительстве. Одним из них является стеклопластиковая арматура, которая разрабатывалась как замена для стальной. Дело в том, что долгое время сталь являлась практически единственным материалом, у которого имелись необходимые для армирующего элемента свойства — исключительная прочность и долговечность. Альтернативы не было, а значит, приходилось мириться и с недостатками стали. Когда развитие технологий сделало возможным получение материалов с ранее недоступными свойствами, изменились и стандарты производства стройматериалов, в том числе и армирующих. На смену стальной пришла композитная стеклопластиковая арматура.

- Она обладает прочностью и надежностью стали, но в то же время в несколько раз легче ее, не подвержена коррозии, устойчива к неблагоприятным воздействиям влаги, имеет низкую теплопроводность, не проводит электричество и полностью химически инертна.

Все эти замечательные качества обеспечивают композиту самое широкое использование в самых различных случаях — для армирования фундаментов, бетонных конструкций и дорожного или авиационного полотна, крепления теплоизоляции, в виде армирующих сеток для несущего или облицовочного слоя при строительстве или ремонте зданий, для возведения осветительных опор, ограждений, канализационных и мелиоративных конструкций.

Все эти замечательные качества обеспечивают композиту самое широкое использование в самых различных случаях — для армирования фундаментов, бетонных конструкций и дорожного или авиационного полотна, крепления теплоизоляции, в виде армирующих сеток для несущего или облицовочного слоя при строительстве или ремонте зданий, для возведения осветительных опор, ограждений, канализационных и мелиоративных конструкций. - Еще одним изделием из стекловолокна является стеклофибра, которую добавляют в бетонный раствор в качестве скрепляющего элемента. Как известно, обычная бетонная смесь в процессе застывания подвержена усадке, в результате которой образуются микротрещины. Что является нежелательным, так как негативно влияет на качество бетона и его долговечность. Добавление в раствор фибры меняет дело. Когда свежий бетон начинает застывать, внутри раствора химические и физические процессы могут приводить к образованию дефектов. Волокна стекловолокна способны остановить прорастание микротрещин на ранних стадиях его твердения.

В некоторых случаях такой состав позволяет обойтись без дополнительного армирования. Стеклофибру применяют для создания газобетонов, пенобетонов и ячеистых бетонов, в сухих смесях и штукатурках, стяжках и стеновых панелей для зданий и т. д. Полученная продукция выходит лучшего качества и с более высокими характеристиками.

В некоторых случаях такой состав позволяет обойтись без дополнительного армирования. Стеклофибру применяют для создания газобетонов, пенобетонов и ячеистых бетонов, в сухих смесях и штукатурках, стяжках и стеновых панелей для зданий и т. д. Полученная продукция выходит лучшего качества и с более высокими характеристиками.

- Стекловолокно — прекрасный утеплитель. Чем хорошо пользуются в строительстве для теплоизоляции различных ненагруженных конструкций, внутри и снаружи зданий. Для наружных работ применяется в системе вентилируемых фасадов как самостоятельный элемент утепления или в составе сэндвич-панелей. Может использоваться как в рулонах, так и в матах. Внутренние работы включают в себя утепление кровли, чердачного помещения, теплоизоляцию стен и потолков, внутренних перегородок обычных и каркасных зданий. Стекловолоконными изделиями утепляют также различные подходящие к зданиям коммуникации — трубопроводы, системы канализации и вентиляции, отопления.

Для этих целей в основном используют иглопробивные материалы. Обладающими паро- и теплоотражающими качествами фольгированными матами изолируют холодильные камеры, сауны и подобные помещения.

Для этих целей в основном используют иглопробивные материалы. Обладающими паро- и теплоотражающими качествами фольгированными матами изолируют холодильные камеры, сауны и подобные помещения. - Ремонт и отделка помещений также не обходится без изделий из стекловолокна. Их главное назначение — создание армирующего слоя на поверхности при штукатурных работах. Таким образом, реставрация проходит успешно. Множество мелких трещин или одну крупную можно закрыть с помощью шпаклевки стекловолокна.

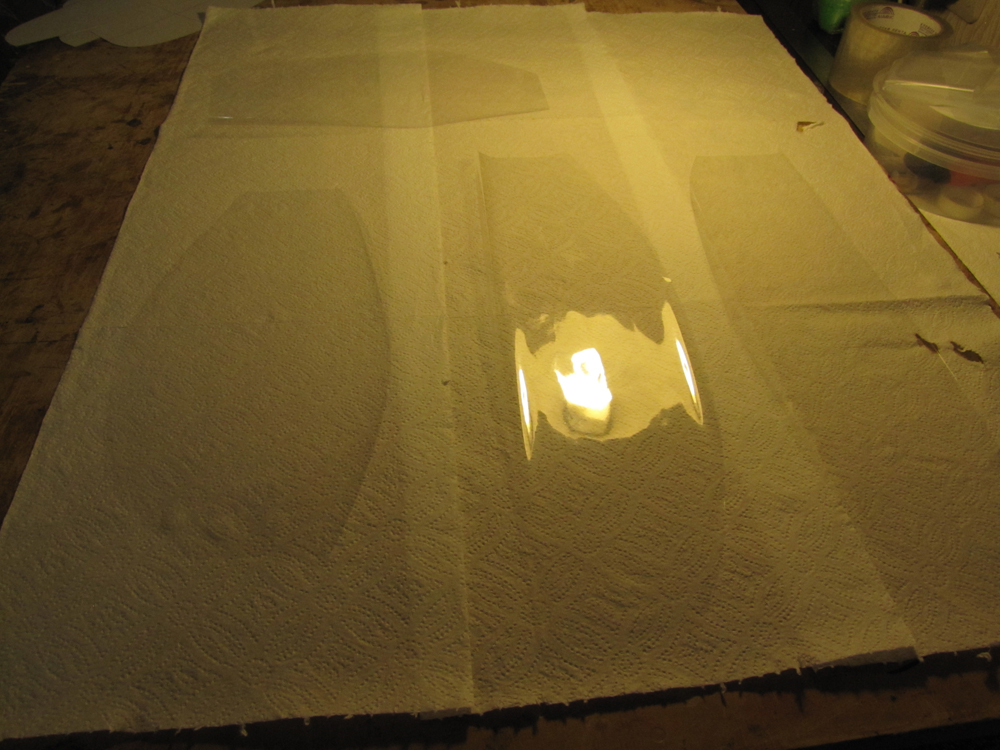

- Кроме этого ее используют как армирующий элемент перед заливкой наливного пола, укладкой гидроизоляции, для укрепления соединений листов гипсокартона. Для более тонкой отделки поверхностей под покраску, при работе с гипсокартоном, для предупреждения появления мелких изъянов и получения идеальной картины в целом используется более изящный вариант армирующего материала — нетканый стеклохолст. Финишная отделка с применением стеклохолста дает всегда отличные результаты, качественное однородное покрытие без дефектов и изъянов.

К тому же это еще и гарантия того, что идеальное состояние поверхности в ближайшее время не будет нарушено.

К тому же это еще и гарантия того, что идеальное состояние поверхности в ближайшее время не будет нарушено.

- Еще одним отделочным материалом из стекловолокна являются стеклообои — прекрасное декоративное покрытие, но требующее большого количества краски из-за высоких впитывающих свойств. В отличие от обычных обоев, они выносливы, выдерживают механические нагрузки и воздействия химических сред.

Применение стекловолокна в дорожном и промышленном строительстве

- Широкое распространение применение стекловолокна получило в промышленном и дорожном строительстве. Здесь оно незаменимо как скрепляющий компонент. Дорожное полотно с уложенной стеклопластиковой арматурой, при условии соблюдения технологии строительства, не растрескивается и не продавливается при нагрузках. Наличие в слоях покрытия дорог стеклосетки гарантирует увеличение производительности и срока их эксплуатации, снижает толщину асфальтного покрытия, предупреждает образование и распространение трещин и выбоин, увеличивает проходимость и долговечность дорог, позволяет увеличить сроки между ремонтами.

- В гидротехническом строительстве без укрепляющих стекловолоконных сеток не обходится возведение плотин, набережных, мостов, подпорных стенок, ливневых коллекторов. Значительная часть канализационных емкостей (отстойников, фильтров, септиков) выполнена все из того же стеклопластика.

- Из него изготавливаются сидения, устанавливаемые на стадионах, в аэропортах, авто- и ж/д вокзалах; оборудование остановок, бассейнов. Везде, где предусматривается большое скопление людей.

- Стеклоткань и композитный стеклопластик, благодаря малому весу и исключительной прочности, способности хорошо поддаваться механической обработке и окрашиванию, поэтому востребованы в автопромышленности и автоспорте. Из этих материалов производят различные части кузова — двери, крыши, крышки багажников, капоты. А также бампера, спойлеры, обвесы, рейлинги и внутренние детали салона. Стекловолокно применяют для придания дополнительной жесткости шинам, и в глушителях как звукоизоляционный материал.

- В тюнинговых ателье изделия из стекловолокна используются для создания отделочных элементов благодаря способности легко копировать форму заготовки для воспроизведения необходимой детали. Простота в обработке, небольшая толщина, гибкость и пластичность материала позволяют изготавливать из него изделия разной степени сложности и формы.

- Те же замечательные качества стекловолокна обеспечивают его применение в промышленном масштабе и в судостроительной отрасли. Корпуса моторных и весельных лодок, гоночных и крейсерных яхт, рыболовецких судов малой тоннажности, скутеров и катеров сегодня частично или полностью выполнены из этого материала. Стеклопластиковыми могут быть и другие части суден.

Лодка из стекловолокна видео

Другие способы применения стекловолокна

В зависимости от толщины стекловолокна из него производят различные товары народного потребления и другие изделия:

- сантехнические детали — биотуалеты, септики, душевые кабинки, чаши бассейнов;

- товары для спорта и отдыха — весла для гребли, лыжные палки, удочки и т.

д.;

д.; - ящики и контейнеры для бытовых отходов твердого типа;

- медицинские изделия, используемые в стоматологии — пломбы и несъемные протезы, ленты для шинирования зубов ;

- медицинские изделия, используемым в ортопедии — протезы, костыли, трости;

- разнообразные виды трубок бытового назначения — антенны, держатели, флагштоки;

- электротехнические изделия — индикаторы, предохранители, заземлители.

Это далеко не полный список перечислений всех мест, где может быть использованы изделия из стекловолокна. С каждым днем область их применения все больше расширяется, охватывая все новые и новые сферы нашей деятельности.

Широкое распространение и применение стекловолокна и изделий на его основе стало возможным благодаря достижениям современного производства, высоким технологиям в области химпромышленности, в частности полимеров и композитных материалов, и высоким требованиям к качеству конечного продукта. Стекловолокно — уникальный продукт, который как нельзя лучше отвечает реалиям времени и требуемым характеристикам и свойствам, присущим современным материалам. Поэтому такое его разностороннее применение совсем неудивительно.

Поэтому такое его разностороннее применение совсем неудивительно.

Стекловолокно: характеристики, применение | Строительный портал

Стекловолокно представляет собой волокна или нити, изготовленные из стекла или его производных, но благодаря сложному процессу производства приобретшее в конечном итоге уникальные свойства, нехарактерные для обычного стекла. Оно не разбивается при ударе, а легко гнется, при этом не деформируясь и не повреждаясь. Из материалов, производимых на его основе, изготавливаются различные изделия, успешно заменяющие традиционные привычные материалы, а сферой применения становятся области строительства, автомобилестроение, дорожные работы в другие направления. В статье речь пойдет о разновидностях стекловолокна.

Содержание:

- Стекловолокно характеристики

- Материалы на основе стекловолокна

- Стекловолокно применение

Производство искусственного волокна и применение материалов на его основе представляет большой интерес как прогрессивное направление бизнеса. Оно занимает сегодня огромную часть отрасли стекольной промышленности с приличными капиталовложениями. Это говорит о том, что стекловолокно востребованный продукт среди ассортимента производимых товаров в современном мире.

Оно занимает сегодня огромную часть отрасли стекольной промышленности с приличными капиталовложениями. Это говорит о том, что стекловолокно востребованный продукт среди ассортимента производимых товаров в современном мире.

Синтетическое стекловолокно может выпускаться из различного типа сырья, среди которых стекло, шлак, различные горные породы и минералы. Стекловолокно может быть произведено методом непрерывных нитей, или другим способом — в виде штапельного волокна.

Стекловолокно фото

Стекловолокно характеристики

Стекловолокно популярно и востребовано как материал благодаря своим замечательным свойствам, которые в значительной мере отличаются от исходного материала. Особое внимание стоит остановить на следующих характеристиках:

- высокий уровень прочности, который превосходит прочность легированной стали. Диаметр нитей стекловолокна составляет 7-9 мк. Они произведены из магнийалюмосиликатного стекла и стекла, не содержащего щелочь, обладают самыми большими показателями прочности;

- устойчивость к термической обработке.

Структура эпоксидного стекловолокна сохраняется даже при сильном нагревании, в условиях, когда природные волокна органического происхождения уже полностью разрушаются;

Структура эпоксидного стекловолокна сохраняется даже при сильном нагревании, в условиях, когда природные волокна органического происхождения уже полностью разрушаются; - придание дополнительной прочности в составе других материалов. В этом случае стекловолокно играет роль армирующей основы;

- толерантность некоторых видов стекловолокон к химически и термически агрессивных средам — кислотам, горячей воде и воздействию пара высокого давления. Лучшими показателями обладают волокна кремнеземного, кварцевого и каолинового происхождения;

- звукопоглощающие свойства. Шумоизолирующий эффект достигается благодаря оригинальному строению материала, в котором пространство, остающееся между волокнами, заполнено микроскопическими пузырьками воздуха;

- теплоизолирующие свойства. Небольшая плотность и содержание воздуха среди волокон обеспечивают удержание тепла зимой и отсутствие нагрева летом;

- негорючесть и экологичность.

Стекловолокно не воспламеняется, не горит и не плавится, что делает его пожаробезопасным материалом и позволяет избежать токсичных веществ, которые выделяются при горении многих синтетических материалов;

Стекловолокно не воспламеняется, не горит и не плавится, что делает его пожаробезопасным материалом и позволяет избежать токсичных веществ, которые выделяются при горении многих синтетических материалов; - способности сохранять первоначальную форму, прекрасно сопротивляться старению и противостоять деформации;

- изменение свойств материала при намокании. В мокром виде теряет исходные свойства, а при высыхании восстанавливает их снова;

- плохое отношение стекловолокна к изгибам и многочисленным истираниям. Обработка смолами и лаками меняет дело в положительную сторону;

- экономичности транспортировки. Стекловолокнистая ткань тонкая, гибкая, но в то же время упругая. При необходимости перевозки ее можно сложить достаточно плотно и структура ткани не будет нарушена. Благодаря этому экономится место в транспорте, а значит, и расходы на транспортировку.

Свойства, которыми будет обладать готовое изделие, в конечном итоге зависят от способа изготовления продукта, химического состава сырья, воздействия факторов окружающей среды и толщины стекловолокна.

Материалы на основе стекловолокна

Само стекловолокно является лишь сырьем для производства различных продуктов — стеклонитей, ровингов и рубленого волокна, из которых впоследствии изготавливаются разные материалы строительного, электроизоляционного, производственного и конструкционного назначения.

Из непрерывных стекловолокнистых нитей получают:

- стеклоткани, которые производятся таким же ткацким методом, что и обычное полотно — переплетением продольных и поперечных нитей между собой. В зависимости от вида переплетения — сатинового, полотняного, шашечного или саржевого, плотности и извивистости пряжи ткани отличаются между собой свойствами и назначением. Стеклоткани бывают электроизоляционные, строительные, конструкционные, кремнеземные и ровинговые. В зависимости от марки цена стекловолокна составляет 25-200руб/м2$

- армированное стекловолокно и ленты, отличающиеся размером ячейки, видом и плотностью пропитки и предназначенные для дорожных или строительных наружных и внутренних отделочных работ;

- пластиковое стекловолокно — композиты с разнообразными свойствами, которые задаются изначально в зависимости от условий эксплуатации.

Они позволяют производить изделия любой сложности и конфигурации и поэтому именно стекловолокна в сочетании с полимерами получили самое широкое применение и распространение в самых различных сферах нашей жизни.

Они позволяют производить изделия любой сложности и конфигурации и поэтому именно стекловолокна в сочетании с полимерами получили самое широкое применение и распространение в самых различных сферах нашей жизни.

Из штапельных стекловолокнистых нитей и рубленых волокон можно купить стекловолокно следующего назначения:

- утеплитель — стекловату и стекломаты;

- стеклохолсты различной степени толстости, стеклопластики;

- такое сырье используется и как компонент строительных растворов.

Каждый из этих материалов имеет свои присущие только ему особенности и индивидуальные характеристики, что предоставляет неограниченные возможности для широчайшего использования их во всех областях человеческой жизни.

Стекловолокно применение

Сегодня без изделий из стекловолокна не обходятся строительные, ремонтные и отделочные работы. Этот материал применяется также и при проведении дорожных работ. Широкое использование он получил в авто- и судостроении, в сфере производства товаров бытового, спортивного и медицинского назначения. А из-за превосходных диэлектрических свойств давно применяется в энергетической отрасли в качестве изоляционных материалов.

А из-за превосходных диэлектрических свойств давно применяется в энергетической отрасли в качестве изоляционных материалов.

Применение стекловолокна в строительстве

Очень много продуктов из стекловолокна используется в строительстве. Одним из них является стеклопластиковая арматура, которая разрабатывалась как замена для стальной. Дело в том, что долгое время сталь являлась практически единственным материалом, у которого имелись необходимые для армирующего элемента свойства — исключительная прочность и долговечность. Альтернативы не было, а значит, приходилось мириться и с недостатками стали. Когда развитие технологий сделало возможным получение материалов с ранее недоступными свойствами, изменились и стандарты производства стройматериалов, в том числе и армирующих. На смену стальной пришла композитная стеклопластиковая арматура.

- Она обладает прочностью и надежностью стали, но в то же время в несколько раз легче ее, не подвержена коррозии, устойчива к неблагоприятным воздействиям влаги, имеет низкую теплопроводность, не проводит электричество и полностью химически инертна.

Все эти замечательные качества обеспечивают композиту самое широкое использование в самых различных случаях — для армирования фундаментов, бетонных конструкций и дорожного или авиационного полотна, крепления теплоизоляции, в виде армирующих сеток для несущего или облицовочного слоя при строительстве или ремонте зданий, для возведения осветительных опор, ограждений, канализационных и мелиоративных конструкций.

Все эти замечательные качества обеспечивают композиту самое широкое использование в самых различных случаях — для армирования фундаментов, бетонных конструкций и дорожного или авиационного полотна, крепления теплоизоляции, в виде армирующих сеток для несущего или облицовочного слоя при строительстве или ремонте зданий, для возведения осветительных опор, ограждений, канализационных и мелиоративных конструкций. - Еще одним изделием из стекловолокна является стеклофибра, которую добавляют в бетонный раствор в качестве скрепляющего элемента. Как известно, обычная бетонная смесь в процессе застывания подвержена усадке, в результате которой образуются микротрещины. Что является нежелательным, так как негативно влияет на качество бетона и его долговечность. Добавление в раствор фибры меняет дело. Когда свежий бетон начинает застывать, внутри раствора химические и физические процессы могут приводить к образованию дефектов. Волокна стекловолокна способны остановить прорастание микротрещин на ранних стадиях его твердения.

В некоторых случаях такой состав позволяет обойтись без дополнительного армирования. Стеклофибру применяют для создания газобетонов, пенобетонов и ячеистых бетонов, в сухих смесях и штукатурках, стяжках и стеновых панелей для зданий и т. д. Полученная продукция выходит лучшего качества и с более высокими характеристиками.

В некоторых случаях такой состав позволяет обойтись без дополнительного армирования. Стеклофибру применяют для создания газобетонов, пенобетонов и ячеистых бетонов, в сухих смесях и штукатурках, стяжках и стеновых панелей для зданий и т. д. Полученная продукция выходит лучшего качества и с более высокими характеристиками.

- Стекловолокно — прекрасный утеплитель. Чем хорошо пользуются в строительстве для теплоизоляции различных ненагруженных конструкций, внутри и снаружи зданий. Для наружных работ применяется в системе вентилируемых фасадов как самостоятельный элемент утепления или в составе сэндвич-панелей. Может использоваться как в рулонах, так и в матах. Внутренние работы включают в себя утепление кровли, чердачного помещения, теплоизоляцию стен и потолков, внутренних перегородок обычных и каркасных зданий. Стекловолоконными изделиями утепляют также различные подходящие к зданиям коммуникации — трубопроводы, системы канализации и вентиляции, отопления.

Для этих целей в основном используют иглопробивные материалы. Обладающими паро- и теплоотражающими качествами фольгированными матами изолируют холодильные камеры, сауны и подобные помещения.

Для этих целей в основном используют иглопробивные материалы. Обладающими паро- и теплоотражающими качествами фольгированными матами изолируют холодильные камеры, сауны и подобные помещения. - Ремонт и отделка помещений также не обходится без изделий из стекловолокна. Их главное назначение — создание армирующего слоя на поверхности при штукатурных работах. Таким образом, реставрация проходит успешно. Множество мелких трещин или одну крупную можно закрыть с помощью шпаклевки стекловолокна.

- Кроме этого ее используют как армирующий элемент перед заливкой наливного пола, укладкой гидроизоляции, для укрепления соединений листов гипсокартона. Для более тонкой отделки поверхностей под покраску, при работе с гипсокартоном, для предупреждения появления мелких изъянов и получения идеальной картины в целом используется более изящный вариант армирующего материала — нетканый стеклохолст. Финишная отделка с применением стеклохолста дает всегда отличные результаты, качественное однородное покрытие без дефектов и изъянов.

К тому же это еще и гарантия того, что идеальное состояние поверхности в ближайшее время не будет нарушено.

К тому же это еще и гарантия того, что идеальное состояние поверхности в ближайшее время не будет нарушено.

- Еще одним отделочным материалом из стекловолокна являются стеклообои — прекрасное декоративное покрытие, но требующее большого количества краски из-за высоких впитывающих свойств. В отличие от обычных обоев, они выносливы, выдерживают механические нагрузки и воздействия химических сред.

Применение стекловолокна в дорожном и промышленном строительстве

- Широкое распространение применение стекловолокна получило в промышленном и дорожном строительстве. Здесь оно незаменимо как скрепляющий компонент. Дорожное полотно с уложенной стеклопластиковой арматурой, при условии соблюдения технологии строительства, не растрескивается и не продавливается при нагрузках. Наличие в слоях покрытия дорог стеклосетки гарантирует увеличение производительности и срока их эксплуатации, снижает толщину асфальтного покрытия, предупреждает образование и распространение трещин и выбоин, увеличивает проходимость и долговечность дорог, позволяет увеличить сроки между ремонтами.

- В гидротехническом строительстве без укрепляющих стекловолоконных сеток не обходится возведение плотин, набережных, мостов, подпорных стенок, ливневых коллекторов. Значительная часть канализационных емкостей (отстойников, фильтров, септиков) выполнена все из того же стеклопластика.

- Из него изготавливаются сидения, устанавливаемые на стадионах, в аэропортах, авто- и ж/д вокзалах; оборудование остановок, бассейнов. Везде, где предусматривается большое скопление людей.

- Стеклоткань и композитный стеклопластик, благодаря малому весу и исключительной прочности, способности хорошо поддаваться механической обработке и окрашиванию, поэтому востребованы в автопромышленности и автоспорте. Из этих материалов производят различные части кузова — двери, крыши, крышки багажников, капоты. А также бампера, спойлеры, обвесы, рейлинги и внутренние детали салона. Стекловолокно применяют для придания дополнительной жесткости шинам, и в глушителях как звукоизоляционный материал.

- В тюнинговых ателье изделия из стекловолокна используются для создания отделочных элементов благодаря способности легко копировать форму заготовки для воспроизведения необходимой детали. Простота в обработке, небольшая толщина, гибкость и пластичность материала позволяют изготавливать из него изделия разной степени сложности и формы.

- Те же замечательные качества стекловолокна обеспечивают его применение в промышленном масштабе и в судостроительной отрасли. Корпуса моторных и весельных лодок, гоночных и крейсерных яхт, рыболовецких судов малой тоннажности, скутеров и катеров сегодня частично или полностью выполнены из этого материала. Стеклопластиковыми могут быть и другие части суден.

Лодка из стекловолокна видео

Другие способы применения стекловолокна

В зависимости от толщины стекловолокна из него производят различные товары народного потребления и другие изделия:

- сантехнические детали — биотуалеты, септики, душевые кабинки, чаши бассейнов;

- товары для спорта и отдыха — весла для гребли, лыжные палки, удочки и т.

д.;

д.; - ящики и контейнеры для бытовых отходов твердого типа;

- медицинские изделия, используемые в стоматологии — пломбы и несъемные протезы, ленты для шинирования зубов ;

- медицинские изделия, используемым в ортопедии — протезы, костыли, трости;

- разнообразные виды трубок бытового назначения — антенны, держатели, флагштоки;

- электротехнические изделия — индикаторы, предохранители, заземлители.

Это далеко не полный список перечислений всех мест, где может быть использованы изделия из стекловолокна. С каждым днем область их применения все больше расширяется, охватывая все новые и новые сферы нашей деятельности.

Широкое распространение и применение стекловолокна и изделий на его основе стало возможным благодаря достижениям современного производства, высоким технологиям в области химпромышленности, в частности полимеров и композитных материалов, и высоким требованиям к качеству конечного продукта. Стекловолокно — уникальный продукт, который как нельзя лучше отвечает реалиям времени и требуемым характеристикам и свойствам, присущим современным материалам. Поэтому такое его разностороннее применение совсем неудивительно.

Поэтому такое его разностороннее применение совсем неудивительно.

Пропускает ли стеклоткань воду: Стеклоткань – технический материал. Свойства, применение и цена стеклоткани – Стеклоткань как материал для гидроизоляции

Автор Иван Шилов На чтение 7 мин. Обновлено

Последний раз этот товар был приобретен: 12 часов назад.

Маркировка и виды стеклоизола

Для маркировки стеклоизола применяют буквенно-цифровую маркировку. Литеры означают следующее:

- Первая буква «Х» или «Т» определяет основу материала, холст или ткань соответственно;

- Вторая буква «П» или «К» определяет вид верхнего слоя материала, полимерная пленка или крупнозернистая гранитная посыпка;

- Третья буква «П» характеризует нижний слой материала – полимерная пленка;

- Цифры в маркировке означают вес материала.

При устройстве кровель для повышения надежности обычно применяют два или более слоя материала, причем нижний из них выполняют из подкладочного стеклоизола с маркировкой ТПП или ХПП, а верхний – из кровельного, с маркировкой ХКП или ТКП.

Стеклоизол на основе стеклоткани имеет более высокие характеристики прочности, поэтому его используют на конструкциях, испытывающих повышенные нагрузки. Стеклоизол на основе холста обычно используют для гидроизоляции фундаментов или кровли с уклоном до 10 градусов.

Рулон стеклоизола имеет ширину 1 метр, при этом с одного края рулона выполнена полоса без верхнего покрытия, предназначенная для выполнения нахлеста полос. Длина рулона – 10 или 15 метров.

Стеклоизол – что это такое?

Стеклоизолом называют многослойный наплавляемый гидроизоляционный материал, при производстве которого в качестве армирующей основы использована стеклоткань. Стеклоизол продается рулонами, поэтому его часто называют рулонным материалом. В качестве аналога ему можно привести рубероид – самый простой и недорогой гидроизоляционный материал с армирующей основой в виде бумаги.

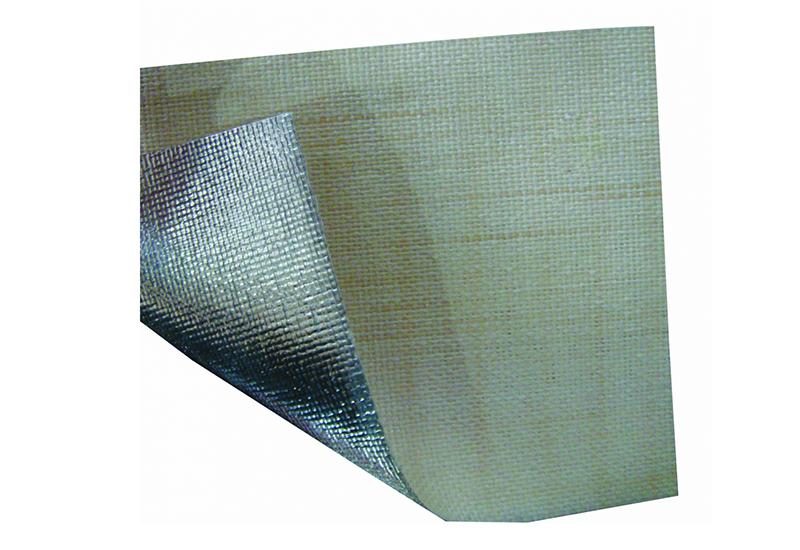

В отличие от бумаги стеклоткань (стеклохолст) обладает высокой прочностью на разрыв, не подвержена гниению и воздействию влаги, что во многом определяет эксплуатационные свойства стеклоизола, делая его прочным, легким и надежным гидроизоляционным материалом.

Структура стеклоизола

Стеклоизол имеет многослойную структуру, в которой можно выделить:

- основу в виде стеклоткани

- слой битумной мастики: для повышения прочности стеклоизоля в битумную мастику могут быть дополнены различные полимерные наполнители, а также каменная крошка, песок, мел, глина, известняк или доломит

- клеящее основание

Для защиты от склеивания и пересыхания в период хранения на наружную и внутреннюю поверхность стеклоизола нанесена пленка из полиэтилена, часто называемая дополнительным защитным слоем.

Следует отметить, что при использовании в качестве гидроизоляции защитная пленка снимается, а стеклоизол укладывается на подготовленное заранее основание, поэтому в ходе эксплуатации в структуре материала можно рассматривать только три указанных слоя.

В перечень эксплуатационных характеристик стеклоизола входит:

- гидронепроницаемость: материал не пропускают воду при прямом контакте с ней в течение 48 часов

- паронепроницаемость

- гибкость

- малый вес

- устойчивость к воздействию микрофлоры

- низкая стоимость

Все эти качества позволяют использовать стеклоизол в качестве кровельного материала

Кровельный стеклоизол

Кровельный стеклоизол также имеет многослойную структуру и состоит из

youtube.com/embed/nMcEm03ZXMM» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

- Наружного клеящего битумного слоя

- армирующей основы из стеклоткани или стеклохолста

- внутреннего битумного слоя с полимерными добавками

- защитного слоя в виде присыпки из полимерной крошки и минеральных добавок

В качестве минеральных добавок может быть использован песок, доломитовая крошка, мел, дробленые природные камни. Так, к примеру, большим спросом пользуется кровельный стеклоизол с посыпкой поверхности крошкой из гранита.

Именно состав защитного слоя определяет внешний вид стеклоизола. Но его задача состоит не только в создании внешней привлекательности кровельного материала, но и в повышении его прочности и устойчивости к воздействию ультрафиолета, воздействию ветра и осадков. Следует отметить, что с этой задачей стеклоизол отлично справляется. Он считается одним из самых прочных и надежных рулонных кровельных материалов. Его с успехом применяют в частном домостроении и при строительстве промышленных объектов, гаражей и складских помещений.

Его с успехом применяют в частном домостроении и при строительстве промышленных объектов, гаражей и складских помещений.

Виды и маркировка: ХПП, ХКП, ТКП, ТПП

В зависимости от вида наружного слоя (с армирующей насыпкой или без нее) различают кровельный и гидроизоляционный стеклоизол. В свою очередь материал подразделяют на два вида в зависимости от используемой армирующей основы:

- стеклоизол на основе стеклохолста или просто холста

- стеклоизол на основе стеклоткани

Наилучшие результаты при укладке кровли получают при использовании гидроизоляционного стеклоизола в качестве прокладочного материала и кровельного стеклоизола в качестве финишного кровельного покрытия

В конечном счете, можно выделить 4 основные вида материала:

- Прокладочный стеклоизол на основе стеклохолста, маркируемый ХПП

- Прокладочный стеклоизол на основе стеклоткани, маркируемый ТПП

- Кровельный стеклоизол на основе стеклохолста, маркируемый ХКП

- Кровельный стеклоизол на основе стеклоткани с маркировкой ХТП

Здесь Х-холст, Т-ткань, П-прокладочный материал, К-кровельный материал. В маркировке обязательно присутствуют числовые значения, указывающие на вес квадратного метра гидроизоляции в килограммах. Как видите, по маркировке можно определить не только состав кровельного материала и его структуру, но и вес будущей кровли в целом.

В маркировке обязательно присутствуют числовые значения, указывающие на вес квадратного метра гидроизоляции в килограммах. Как видите, по маркировке можно определить не только состав кровельного материала и его структуру, но и вес будущей кровли в целом.

Применение

Сфера применения стеклоизола очень широка. Его используют для гидроизоляции фундаментов, подвалов, цоколей, бассейнов и прудов, устройства кровель домов. Крыши из стеклоизола можно встретить на всей территории нашей страны, начиная от крупных городов, заканчивая небольшими поселками. Причина столь широкого распространения состоит в удачном сочетании цены и качества этого материала.

Пропускает ли воду стеклоткань —

Стеклянные волокна делятся на классы: дешевые простые волокна для общего применения и дорогие волокна специального применения. Характеристики стекловолокон находятся в прямой зависимости от способа производства, химсостава стекла, воздействия со стороны окружающей среды и изменения температур. Наиболее прочное – это непрерывное стекловолокно из бесщелочного и кварцевого магний алюмосиликатного стекла. Чем больше щелочи в стекле, тем больше снижается прочность стекловолокна.

Наиболее прочное – это непрерывное стекловолокно из бесщелочного и кварцевого магний алюмосиликатного стекла. Чем больше щелочи в стекле, тем больше снижается прочность стекловолокна.

В промышленности для изготовления стекла сырье подразделяется на основное и дополнительное. Стеклообразующие вещества – это основное сырье, а вспомогательное – средства для обесцвечивания, осветления, регулировки режима варки и крашения. Основное сырье – это кварцевый песок, борный ангидрид, сульфат натрия, поташ, известняк, доломит, глинозем, магнезит, окиси свинца и т.д. Кварцевый песок содержит в составе 99,0-99,5 % кремнезема, примерно 1% примесей. Качество стекловолокна находится в прямой зависимости от числа примесей, чем их больше, тем ниже качество стекловолокна.

Стеклоткани получают различными переплетениями нитей основы и утка. От способа переплетения зависят и свойства тканей. Стеклоткани выполняются сложными, главными, мелкоузорчатыми и крупноузорчатыми переплетениями.

Основные переплетения:

- Полотняное – для электроизоляционных тканей;

- Сатиновое и полотняное – материалы для конструкций;

- Саржевое, сатиновое и полотняное – фильтровальные материалы.

Многослойные или сложные переплетения используются при изготовлении особых конструкционных материалов. Для декоративных материалов применяется крупноузорчатое и мелкоузорчатое переплетение.

СтеклотканиСписок областей применения стеклотканей огромен — от строительства до автомобильной промышленности. Из стеклоткани производят стекловолоконные конструкции и платы. Стеклоткани подразделяются на группы: для электроизоляции, стеклоткань из ровинга и НГП. Различаются стеклоткани только химическим составом. Самое широкое применение стеклоткань нашла в обтяжке трубопроводов. В сочетании со стекловатой стеклоткань эффективно удержит тепло. Стеклоткань не проводит электричество и часто используется в качестве изоляционного средства в разнообразных устройствах.

Кремнеземные ткани

Отличаются повышенным содержанием оксида кремния — до 95 процентов. Кремнеземная ткань работает при температурах до 1100-1200 градусов. Такая ткань является надежным барьером для защиты от пожаров, применяется в качестве фильтров в условиях агрессивной среды. Ткань обладает низкой теплопроводностью, отличными электроизоляционными свойствами и стойкостью к радиационным излучениям. Кремнеземная ткань получила широкое распространение во многих отраслях промышленности в качестве теплоизоляционного и огнезащитного средства. Кремнеземные ткани безопасны для здоровья человека и являются хорошей заменой вредному для человека асбесту.

Ткань обладает низкой теплопроводностью, отличными электроизоляционными свойствами и стойкостью к радиационным излучениям. Кремнеземная ткань получила широкое распространение во многих отраслях промышленности в качестве теплоизоляционного и огнезащитного средства. Кремнеземные ткани безопасны для здоровья человека и являются хорошей заменой вредному для человека асбесту.

Кварцевые ткани

Кварцевое волокно в своем составе имеет уже более 99 процентов оксида кремния. Температура плавления подобных волокон — 1750 градусов. При температуре 1200 градусов изделия из кварцевого волокна показывают высокую устойчивость — волокно способно выдержать температуру в 2000 градусов при условии кратковременного воздействия. Кварцевое волокно, благодаря своим свойствам, главным образом используется в аэрокосмической промышленности и в областях, где необходима очень высокая термостойкость. Учитывая это, а также большую прочность и устойчивость к ультрафиолетовому излучению, из кварцевых волокон делают обтекатели самолетов, изготавливаются материалы для теплозащиты атомных реакторов и высокотемпературных печей. Ткани из кварцевого волокна идут на изготовление высокоэффективных подложек для нанесения катализаторов. Как видим, изменяя химический состав стекла, ему можно придать нужные свойства – устойчивость к воздействию высоких температур, способность противостоять агрессивной среде, прочность и необходимые электрофизические характеристики.

Ткани из кварцевого волокна идут на изготовление высокоэффективных подложек для нанесения катализаторов. Как видим, изменяя химический состав стекла, ему можно придать нужные свойства – устойчивость к воздействию высоких температур, способность противостоять агрессивной среде, прочность и необходимые электрофизические характеристики.

Подготовка поверхности

Прежде всего, необходимо проверить поверхность под оклейку на наличие неровностей – шишек, ям, трещин, присохших кусочков смолы и т.д. Устранить такие неровности нужно до оклейки. Особое внимание уделите поиску и устранению мелких торчащих частиц. Они могут приподнимать ткань над поверхностью и не давать ей приклеиться к ней. Если корпус требует общей выравнивающей шпаклевки – сделайте это до оклейки, а не после. Разумеется, окончательная шпаклевка будет производиться после оклейки стеклотканью.

период разложения затвердевшей эпоксидки — ?

Серый Поц

сколько сотен (тысяч ?) лет в природе будет разлагаться затвердевшая эпоксидная смола,без воздействия ультрафиолета и ударных механонагрузок ? Кто-нибудь знает ?

Серый Поц

т.е. под землю закопанная ?

Mower_man

Все равно поливать огород маслом придется 😊 Простая эпоксидка воду пропускает.

unname22

долго, на век ваших внуков хватит.

Карболит за 100 лет и не думает рассыпаться.

Ignat

Mower_manВ чистом виде — возможно. В варианте стеклоткань+эпоксидка — практически нихрена не пропускает. И корпуса судомоделей из неё делали и корпуса самодельных автомобилей…

Все равно поливать огород маслом придется 😊 Простая эпоксидка воду пропускает.

——————

Жизнь хороша, если есть ППШ!

makarkharp

Ignatесть такое явление как осмос…

В варианте стеклоткань+эпоксидка — практически нихрена не пропускает. И корпуса судомоделей из неё делали и корпуса самодельных автомобилей…

cadmium

Из эпоксипластов в КНДР строят подводные лодки, наркобароны в Южной Америке тоже .Что бы эпоксидка разрушилась, нужно внешнее воздействие, а так она как янтарь.Конечно какая то диффузия воды через нее в принципе есть, но ею можно пренебречь.

касторка

есть такое явление как осмос…… причем для стеклопластиковых корпусов судов весьма небезобидное.

makarkharp

касторкау меня лодка-1978года (ОэДэй30)постройки,ходила в соленой и в заливе-то есть не особо соленой воде и стояла прилично,судя оп осмотру необрастайкой ее красили раза 3 !!!!!за всю жизнь,следов осмоса нет вообще!!!!

… причем для стеклопластиковых корпусов судов весьма небезобидное.

товарищу купили недавно Морган 32 80 года,осмос малсоть но есть,пузирьки мелкие но присутвуют.

дело в качестве фибергласа в первую очередь.

и в смоле-эпоксид или полиэфирка и наличии и качестве барьерного слоя в покраске.

с верфи корпус перед спуском на воду покрывают необрастайкой ,это стандартная процедура.

но что касаемо всяких септиков и емкостей -не известно как их обрабатывают….

Ignat

makarkharpНу Вы же сами описали — есть, но величина его ничтожная даже за десятки лет. Да и даже через десятки лет композит из эпоксидки отнюдь не в труху превратится. Потому если речь о «разложении», как в исходном топике — то срок, пожалуй, будет сотнями лет исчисляться.

есть такое явление как осмос…

Если о существенной потере гермитичности — тоже, наверное, десятки лет пройдут.

——————

Жизнь хороша, если есть ППШ!

makarkharp

Ignatвсе зависит от качества формовки оболочки,качества смолы,качества стеклохолста и соблюдения технологии,и также от того как обработана поверхность в последствии и наличие меанических повреждений.

Ну Вы же сами описали — есть, но величина его ничтожная даже за десятки лет. Да и даже через десятки лет композит из эпоксидки отнюдь не в труху превратится. Потому если речь о «разложении», как в исходном топике — то срок, пожалуй, будет сотнями лет исчисляться.

Если о существенной потере гермитичности — тоже, наверное, десятки лет пройдут.

если все гут то быстрее дом рассыпется в труху чем септик прогниет)))))

насчет механической прончости тоже фиберглас моща,на ютубе есть ролик где народ на паруснике 32 фута на полном ходу-6-7 узлов таранит затопленый контейнер….

Материал для натяжных потолков, какой выбрать? Какой подойдет именно Вам?

Натяжной потолок – это можно сказать единственный из потолков, который трудно (хотя в некоторых случаях возможно) сделать своими руками. И знать какой материал для натяжных потолков выбрать, чтобы использовать его в своем доме или квартире, просто необходимо. Дело здесь не в абсолютной сложности производимых работ, а скорее в использовании дорогостоящего оборудования, которое нерационально приобретать по единичному монтажу натяжного потолка.

Принцип построения натяжного потолка достаточно прост, и заключается в растяжке соответствующего материала между опорами (стенами) и их дальнейшей натяжке и закреплении.

Материал для натяжных потолков

Он бывает следующих типов:

- пленка поливинилхлоридная (ПВХ) для потолков со швами;

- холст трикотажный из полиэстера, пропитанный полиуретаном для изготовления бесшовных натяжных потолков;

- стеклоткань – сравнительно новый, современный материал для устройства натяжных потолков.

А сейчас более подробно поговорим про материал для натяжных потолков и его основные, использующиеся типы.

ПВХ пленка для изготовления натяжных потолков.

Материал на основе поливинилхлоридной пленки в конструктивном исполнении используется давно. Шириной пленка ПВХ бывает в границах 1300 – 2200 мм. Для более широких конструкций натяжных потолков, ее сшивают (сваривают) с применением специального оборудования и технологии. Квадратный метр пленки ПВХ весит 180 – 320 грамм. Светоотражение у таких потолков различное и колеблется от 70% для глянцевых конструкций, до 5% для матовых полотнищ. Пленка ПВХ достаточно тонкий (толщина 0,15 – 0,35 мм) и прочный материал.

Достоинство пленок из поливинилхлорида – не пропускают воду и являются пожаробезопасными.

Основной недостаток – пленки ПВХ не выдерживают острых предметов, и мыть этот материал необходимо тряпкой или мягкой губкой.

Полиэфирная ткань – в обиходе ткань из «Полиэстера»

Это материал для устройства натяжных потолков бесшовного типа. Холст полиэстера пропитывают составом из полиуретана, после этого он становится более стабильным и упругим, нежели рассмотренная выше, пленка ПВХ. Толщина холста полиэстера 0,25 мм, а вес квадратного метра – 200 грамм.

Поставляется полиэфирная ткань рулонами шириной 4000 мм, что позволяет на ее основе проводить монтаж натяжного потолка в соответствующем помещении без швов. При необходимости объединения нескольких полотнищ из полиэстера в одно, их сшивают или соединяют специальным профилем, поскольку ткань из полиэфира не сваривается.

Достоинства натяжного потолка из полиэфирной ткани – высокая прочность и водонепроницаемость. Натяжные потолки из холста полиэфира при их установке сначала натягивают на каркас, а затем разогревают, поскольку нанесенный на ткань полиуретан имеет свойство под действием повышенной температуры сжиматься. Смонтированный полиуретановый потолок вначале имеет белый матовый цвет, а далее по желанию заказчика его окрашивают, наносят тонировку или любое изображение (фоторепродукцию), посредством сканирования по специальной технологии.

Существенным плюсом натяжных потолков данного типа, является упругость при низких температурах. Их можно применять в не отапливаемых помещениях – лоджии, балконы, дачи.

Стеклоткань, как новый материал для натяжных потолков

Эта разновидность материала для натяжных потолков свое применение нашла совсем недавно. Данный тип потолков также водонепроницаем и очень прочен. Натяжка на каркас холста из стеклоткани производится механическим способом, без нагрева. Далее производится нанесение на холст рисунка или его покраска водо-дисперсными красками.

Технология изготовления натяжных потолков из стеклоткани пока полностью не отработана, поэтому гарантия всего порядка 5 лет, притом, что на все другие типы натяжных потолков минимальная гарантия составляет 10 лет.

Удачного вам выбора!

Как выбрать гидроизоляцию для фундамента и цоколя

Поверхность Земли на 71% — мировой океан, а человек на 80% состоит из жидкости. Напротив, основание дома — набор самых твердых материалов. Что страшного для фундамента в грунтовой воде и чем массивным бетонным конструкциям мешает дождь?

Вода непрерывно испытывает на прочность фундамент. Весной тающий снег напитывает грунт, чем повышает уровень подземных вод. Они поднимаются наверх по порам почвы — это явление называют капиллярным подъемом. Чем уже эти поры (капилляры), тем выше по ним продвигается жидкость. Тип грунта влияет на высоту подъема: в средних и мелких песках — 25-50 см, а в средних и тяжелых суглинках — 1,5-2,5 м.

Схема капиллярного подъема жидкости

Если уровень подземных вод 3 м, а фундамент углублен в почву на 2 м из-за подвала, влага в глинистом грунте поднимется выше нижней точки фундамента. И под тем же капиллярным давлением будет двигаться вверх в порах бетона, камня или кирпича на высоту до 2 м.

Дождливым летом достается и надземной части фундамента, и его боковым стенам под землей. В тяжелых глинистых грунтах почти вся влага остается в верхних слоях почвы, откуда попадает в поры материала. К тому же, вода содержит химические соединения, которые вызывают коррозию металлических частей и бетона. Фундамент теряет прочность и устойчивость. Если имеются негерметичные швы и стыки между частями основания и в стенах, не избежать подтопления в подвале или в цокольном этаже.

Осенью и зимой влага в порах грунта замерзает и расширяется на 9%. Почва неравномерно приподнимается, вместе с ней так же неравномерно приподнимается основание. В стенах и полу фундамента вода замерзает и расширяется. Лед распирает основание изнутри и деформирует снизу и сбоку. В нем образуются трещины, которые весной заполнит влага в большем объеме, чем год назад. Цикл будет повторяться до тех пор, пока вода не разрушит фундамент окончательно.

В процессе разрушения трескаются стены, смещаются опорные конструкции. В подвале в межсезонье накапливается вода, растут и размножаются грибки, в том числе плесень. В комнатах появляются сквозняки, и уже не справляется система отопления. Избежать этих неприятностей вам помогут правильно спланированная на участке система отвода воды (дренаж) и — как часть этой системы — тщательная гидроизоляция фундамента и цокольного этажа.

Гидроизоляция по расположению бывает поверхностной, внутренней и проникающей. Поверхностная защищает фундамент от внешних сил, внутренняя отделяет друг от друга элементы конструкции, а проникающая — состав, который пропитывает материал основания.

По месту устройства выделяют горизонтальную и вертикальную, а по способу применения — оклеечную, наплавляемую, обмазочную, окрасочную, литую, штукатурную, инъекционную и пропиточную гидроизоляцию. Оклеечная гидроизоляция — когда поверхности оклеивают материалом на специальном растворе. Наплавляемую защиту в рулонах перед наклеиванием разогревают. Окрасочная и обмазочная — когда жидкая масса распределяется по поверхности. Пропиточная — когда состав впитывается в пористый материал. Штукатурная гидроизоляция — здесь, чтобы приготовить смесь, используют гидрофобный, или водоотталкивающий порошок. Литая изоляция — материал разливают по поверхности и он заполняет щели и трещины, или инъекционная, когда изолирующую массу нагнетают под давлением.

Важно: горизонтальную гидроизоляцию вы можете устроить только в процессе строительства. Пропустив этот этап, к нему нельзя вернуться.

По конструктивному решению гидроизоляция бывает однослойной и многослойной, с армированием и без него, с защитным слоем и без него.

Чтобы полностью защитить нижнюю часть постройки, вам придется сочетать виды гидроизоляции и материалы. Обустроить защиту от воды удастся лишь в несколько приемов. Очередной слой изоляции нужен на каждом этапе строительства. В таблице 1 приводим рекомендации, на какой стадии выбирать виды и средства защиты от влаги.

Таблица 1. Как выбрать гидроизоляцию при возведении фундамента и цоколя.

| Этап работы | Цель гидроизоляции | Вид гидроизоляции | Материалы для гидроизоляции |

| Устройство котлована или траншеи | Не дать воде размыть и смешать песок подушки под фундаментом или щебень с грунтом | Горизонтальная поверхностная, укладывают на дно | Геотекстиль, рулонная изоляция, полиэтиленовая пленка, герметизирующая лента |

| Устройство песчаной или песчано-щебеночной подушки под фундаментом | Не допустить высыхания песка подушки, не дать проникнуть воде в слои самого фундамента | Горизонтальная поверхностная, укладывают на подушку | Геотекстиль, рулонная изоляция, полиэтиленовая пленка, герметизирующая лента |

| Для плитного фундамента после бетонной подготовки | Не дать воде впитаться снизу в дно бетонной плиты | Горизонтальная внутренняя, наносят, наклеивают или наплавляют на бетонную плиту | Битумный праймер, рулонная изоляция |

| Для свайного или столбчатого фундамента: перед установкой свай | Защитить сваи или столбы от капиллярного подъема жидкости из грунта | Горизонтальная поверхностная, оборачивают головки свай и столбов | Рулонная гидроизоляция (от рубероида до мембран) |

| Для сборного монолитного фундамента: установка плит и ФБС (стеновых железобетонных блоков) | Избежать подъема жидкости из плит и из стыков в верхние ряды блоков | Горизонтальная внутренняя, наносят и наклеивают на монолитные плиты | Рулонная гидроизоляция в сочетании с мастикой или цементным составом |

| Для ленточного монолитного фундамента — после установки опалубки, до монтажа арматуры | Не дать влаге впитаться из грунта в бетон | Поверхностная, выстилают пол и стены пространства внутри опалубки | Полиэтиленовая пленка, герметизирующая лента |

| Для ленточного и ростверкового фундаментов — после возведения фундамента | Изолировать стены цоколя от капиллярного подъема воды из стен фундамента | Горизонтальная внутренняя, укладывают или наклеивают на обрез (верхнюю горизонтальную поверхность фундамента) | Рулонная гидроизоляция в сочетании с мастикой или цементным составом |

| Для сборного монолитного фундамента — обработка стыков и швов между блоками | Защитить места стыков от грунтовых вод | Вертикальная обмазояная или оклеечная, штукатурная

| Цементный состав или мастика, герметизирующая лента |

| Боковые поверхности фундамента и стен цоколя снаружи | Защитить стены основания от грунтовых, дождевых и талых вод | Вертикальная обмазочная или оклеечная | Мастика, рулонная или мембранная изоляция |

| Боковые поверхности фундамента и стен цоколя изнутри, пол | Не допустить затоплений, образования конденсата, размножения грибков и насекомых | Вертикальная обмазочная, штукатурная, проникающая | Гидроизоляционные смеси, проникающие составы, мастики на основе битума, “жидкая резина”, “жидкое стекло” |

Теперь расскажем подробнее о гидроизоляционных материалах.

Рулонная гидроизоляция — средства для защиты от влаги, которые продают в рулонах и укладывают, наплавляют или клеят на поверхность. Это и традиционный рубероид, и стеклоизол, и гидроизол — его более поздние и несколько более дорогие аналоги. Срок службы рубероида на бумажной основе — максимум 5 лет, термостойкость — 80 С, прочность к разрывам — 200-300Н. Главный минус рубероида — он отлично впитывает влагу.

Стеклоизол

Важно: когда вы изолируете дно котлована или подушку под фундамент, не используйте рубероид на бумажной или картонной основе. Бумага впитывает воду, и это благоприятная среда для питания и размножения бактерий, грибов и насекомых.

Отдельный класс рулонной изоляции, которую можно использовать для фундамента — на 100% водонепроницаемые наплавляемые материалы. Бикрост — стеклохолст на вяжущей битумной основе, со сроком службы 10 лет и термостойкостью до 80 С. Прочность к разрывам — до 300Н. Выпускают модификации с минеральными присыпками от гниения с внешней стороны рулона и пленочной защитой — с внутренней. Унифлекс — стеклоткань или полиэфир на битумно-полимерной основе толщиной 2 мм, со сроком службы 25 лет, термостойкостью 95 С и прочностью к разрывам 500Н.

Техноэласт — стеклоткань или полиэфир на битумно-полимерной основе. Толщина слоя — 4 мм, срок службы — 30 лет, термостойкость — 100 С, прочность к разрывам 600Н. У Техноэласта минимальная температура, при которой он все еще не теряет гибкость, -25 С. Для сравнения, у остальных видов рулонной изоляции — от 0 до -20 С. Это означает, что он может использоваться во всех климатических зонах. Рулонной гидроизоляции российского производства, которая превосходила бы Техноэласт по долговечности, прочности и термостойкости, пока не существует.

Рулонная гидроизоляция Техноэласт

Есть варианты пленочных и мембранных материалов. Мембранная гидроизоляция не клеится, а прикрепляется к поверхности. Полимерная мембрана — многослойная пленка из ПВХ (поливинилхлорида), полиэтилена или полиэфира. Вы можете использовать мембрану с толщиной не менее 0,4 мм, если подземные воды залегают глубже нижней части фундамента. Если влага собирается на уровне выше пола подвала, используйте прочную профилированную мембрану толщиной 0,5-1 мм. Она выдержит давление воды. Однако мембрана легко рвется и для внутренней изоляции ее брать не стоит — есть более экологичные варианты.

Мембранная гидроизоляция

Важно: наклеивать рулонные материалы на элементы фундамента можно только в сухую безветренную погоду при температуре не ниже 0С.

Геотекстиль — синтетический материал из сплетенных между собой нитей либо нетканое полиэстровое полотно. Вам он обязательно понадобится, когда вы будете устраивать дренажную систему на участке. Но если вы возводите фундамент на глинистых грунтах, стелите его на дно котлована и отделяйте им слои песка подушки от грунта.

Геотекстиль

Полиэтиленовая пленка на 100% водонепроницаема, ее не нужно нагревать, бактерии и микроорганизмы внутри нее не размножаются. Но когда пленка рвется, вся гидроизоляция на этом заканчивается. Продают еще армированную, или укрепленную сетчатым каркасом пленку. Здесь ниже риск того, что она порвется во время строительных работ. Пленка подходит как часть горизонтального гидроизоляционного слоя. Требования к полиэтилену, красящие или стабилизирующие добавки, стандартные размеры рулонов, условия эксплуатации регулируются ГОСТами 10354-82 и 16338-85.

Армированная полиэтиленовая пленка

Герметизирующая монтажная лента помогает, если вы используете пленку — герметизирует стыки, не пропускает пар, конденсат и жидкость. Еще она зафиксирует изоляцию на углах или выступах.

Битумная мастика для гидроизоляции — вязкое вещество, похожее на смолу, из нефтепродуктов, минеральных добавок, технических масел и растворителя. Вы можете обмазывать ей поверхности фундамента либо наклеивать на нее сверху рулонный материал. Есть два вида мастик по способу нанесения: “горячую” предварительно разогревают, “холодная” этого не требует.

Битумная мастика

Битумный праймер — подготовительный слой перед основной гидроизоляцией. Праймер выравнивает поверхность и улучшает сцепление. Его вы сможете купить отдельно либо приготовить из мастики и растворителя. Битумно-минеральная мастика подходит для заглубленных стен фундамента. В состав включают добавки, которые помогают слою изоляции выдержать механические и гидравлические нагрузки без повреждений. Битумно-полимерная мастика не имеет запаха и изолирует фундамент и цоколь от радона. Подходит для внешних и внутренних поверхностей. Битумно-резиновая и битумно-каучуковая мастики эластичны за счет резины или каучука, а битумно-латексная мастика, кроме того, используется при температуре ниже 0 С и ее не нужно подогревать. Ее еще называют “жидкой резиной”, и это отличная альтернатива рулонным материалам. Покрытие однослойно и монолитно, легко напыляется и не образует швов и стыков. Битумно-масляная мастика морозоустойчива и подходит для внешних и внутренних стен фундамента и цокольного этажа.

Важно: теплостойкость битумной мастики для защиты фундамента должна составлять минимум 70 С.

Гидроизоляционные смеси — порошки, компоненты которых — цемент и присадки, — разводят водой, после чего обрабатывают ими поверхности как штукатуркой. Составы высыхают за сутки и подходят для защиты и внешних, и внутренних стен. Если требуется залить трещины в полу фундамента, такие смеси используют “инъекционным” способом.