Пропускает ли воду стеклоткань: Пропускает ли стеклоткань воду. Особенности использования стеклоткани для гидроизоляции

Одним из важнейших факторов окружающей среды, с которым контактируют материалы, является вода. Установление характера изменения свойств от воздействия воды имеет большое значение. Все полимерные материалы, в том числе и стеклопластики, в большей или меньшей степени гигроскопичны, т.е. обладают способностью поглощать влагу. В статье рассматриваются прочностные характеристики стеклопластиков, состоящих из матрицы (реактопласта — смолы) и армирующих элементов (стекловолокна, тканей, жгутов и т.д.), изменение их структуры, появление и развитие дефектов при действии воды. Характер повреждений стеклопластиков под действием влаги определяется, с одной стороны, химией поверхности, а с другой — механикой разрушния. Проведенные исследования помогают понять явления, происходящие на атомарном и молекулярном уровнях при повреждениях под действием влаги. Все силикатные стекла представляют собой смесь окислов металлов, дисперсно распределенных в матрице двуокиси кремния в виде микронеоднородностей размером 15-200 Ао , которые составляют до 50% массы объема стекла и занимают примерно такую же часть всей поверхности.  Рисунок 1.- Внутренние напряжения в области деффекта(х200)

Рисунок 2. — Начало разрушения, вызванного пузырьком воздуха, и область распространения трещин(х158) Рисунок 3.

Рисунок 4. — Изменение относительной прочности влажного стеклопластика

Изучение водопоглощения стеклопластиков свидетельствует о значительной его величине от времени выдержки. Выдержка в воде значительно снижает механические свойства стеклопластика. Например, за 5 лет выдержки в воде снижение предела прочности при растяжении составляет 13%, при сжатии – 15%, при изгибе – 17%, модуля нормальной упругости – 6-10% (рисунок 4). Снижение механических свойств и процессы диффузии воды способствуют ослаблению адгезионной прочности стекловолокон с полимерным связующим, в результате чего происходит обнажение волокна (рисунки 5 и 6), верхний тканевый слой легко отслаивается от изделия, обнажая следующий слой.

Рисунок 5. — Изменение поверхности стеклопластиков в процессе старения: а — до испытания, b — после испытания

Рисунок 6.

На поперечном срезе изделия (рисунок 7) можно видеть разрушение верхнего слоя стеклопластика, отслаивание связующего и обломков стекла, образование трещин. Рисунок 7. — Разрушение поверхности стеклопластиков при старении

Вода адсорбируется на поверхности гидрофильных окислов (SiO2) в виде гидроксильных групп и молекул, которые удерживаются поверхностными гидроксилами за счет водородных связей, о чем свидетельствуют данные спектроскопических исследований: частота полос поглощения 3750 см-1, 3650 см-1. У вершины трещины, дефекта ионы натрия или другие катионы под действием воды подвергаются гидролизу с образованием гидроокиси металла, которая, в свою очередь, вызывает гидролиз силоксановых связей, ослабляя таким образом сетчатую структуру двуокиси кремния. Экспериментально определенная энергия активации (18,8 ккал/моль) отождествлялась с энергией активации диффузии иона натрия в массе стекла (20-25 ккал/моль).

Рисунок 8 – Характер разрушения различных типов образцов стеклопластика при растяжении

К силовым полям внешних факторов следует отнести и влияние абразивных частиц, присутствующих как в воздухе, так и в воде. Исследования этого фактора свидетельствуют о появлении абразивной эрозии, которая вызывается ударами механических частиц, взвешенных в воде или в воздухе. Стеклопластики в значительной степени подвержены абразивному износу.

Рисунок 9 – Абразивный износ полимерных материалов в зависимости от скорости потока: 1 – ПЭ; 2 – стеклопластик

Рисунок 10 – Потери объема см3 через 6 часов испытаний на гидроабразив-ный износ в среде вода-песок: 1 – стеклопластик; 2 – ПЭ

При рассмотрении поведения материала в воде следует сказать и о кавитации. Кавитация – одна из основных причин эрозионного разрушения стеклопластика. Явление кавитации заключается в образовании в водном по-токе разрывов несплошностей в виде отдельных пузырей, полостей, «мешков», наполненных воздухом, газами, выделившимися из воды, и водяными парами, давление которых снижается до давления насыщенного пара.

|

Что такое стеклоровинг: описание, свойства, виды, применение, хранение

Стеклоровинг представляет собой жгут из нитей непрерывного стекловолокна (которые состоят из волокон алюмоборосиликатного стекла толщиной 10-20 микрон), различается плотностью — количеством нитей стекловолокна в жгуте, имеет обозначение «tex» 200-9600 (вес 1 км в граммах), поставляется в бобинах, герметично упакованных в пленку.

Ровинг используется для производства стеклотканей, стекломатов, стеклофибры, стеклосетки, а также непосредственно для изготовления композитов из стекловолокна — стеклопластиковых изделий различного назначения. При изготовлении изделий он пропитывается связующим — катализированной полиэфирной смолой. Чтобы у него была хорошая адгезия к смоле, каждая из нитей в пучке изначально покрыта особым замасливателем.

При изготовлении изделий он пропитывается связующим — катализированной полиэфирной смолой. Чтобы у него была хорошая адгезия к смоле, каждая из нитей в пучке изначально покрыта особым замасливателем.

Преимущества стеклоровинга

- Высокий уровень коррозионной стойкости (к химическим веществам и различным агрессивным средам).

- Выдерживает перепады температур любого диапазона.

- Небольшой вес по сравнению с другими материалами (в том числе легче смолы).

- Высокая прочность и одновременно пластичность — при вытягивании волокон из стекломассы и охлаждении в их поверхностном слое молекулы приобретают необходимую ориентацию.

- Диэлектрические свойства — материал не проводит электрический ток, поэтому может быть полезен при изготовлении изделий электроизоляции.

- Теплоизоляционные свойства — у материала низкая теплопроводность, поэтому конструкции из него могут сохранять тепло.

- Гидроизоляционные свойства.

— материал не пропускает влагу, поэтому активно используется для создания изделий, контактирующих с водой.

— материал не пропускает влагу, поэтому активно используется для создания изделий, контактирующих с водой. - Звукоизоляционные свойства — материал способен глушить шумы.

- Экологичный материал.

Виды

Ровинг прямой (однопроцессный, директ-ровинг)

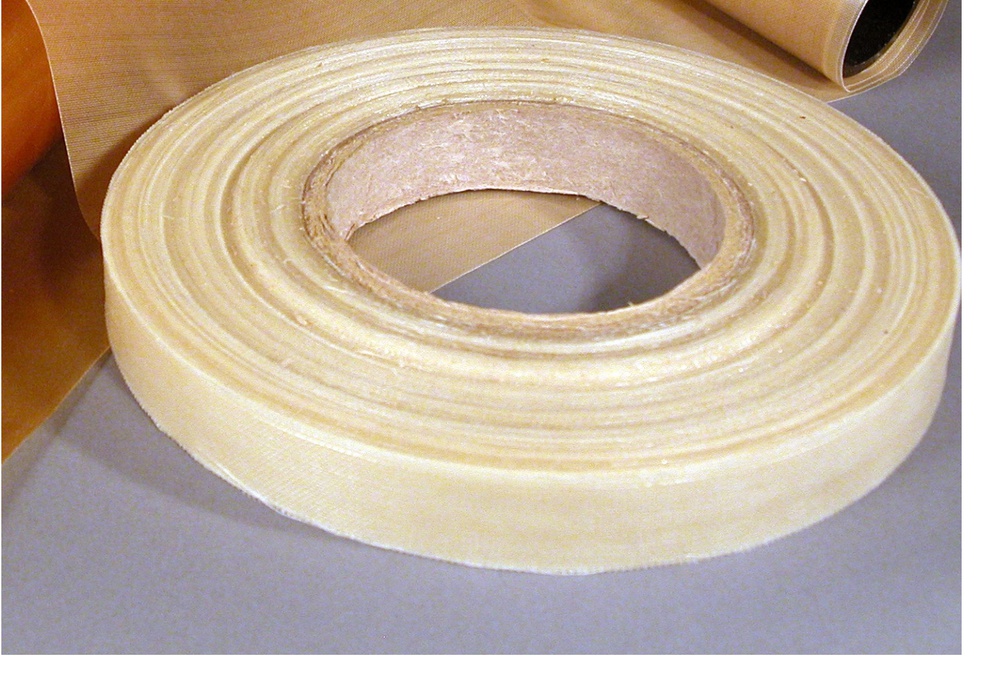

Является жгутом из нескрученных параллельных элементарных нитей. Имеет линейную плотность 140-4800 tex. Путем переплетения этого ровинга с расположением под прямым углом изготавливают тканые материалы (стеклоткани-стеклорогожи), из которых уже получают конечные изделия из стеклоламината.

Ровинг ассемблированный (сложенный)

Является жгутом из нескольких комплексных нитей (скрученных из элементарных нитей).

Ровинг малосложенный (текстурированный)

Применяется для изготовления из стеклопластика изделий цилиндрической формы, профильных изделий, стеклопластиковой арматуры методом намотки и пултрузии (протяжки через фильеру с одновременной пропиткой связующим).

Ровинг многосложенный (рассыпающийся, спрей-ап)

Имеет линейную плотность 2400 tex. Покрывается специальными видами замасливателя. Применяется при изготовлении стеклопластика напылением.

Применение

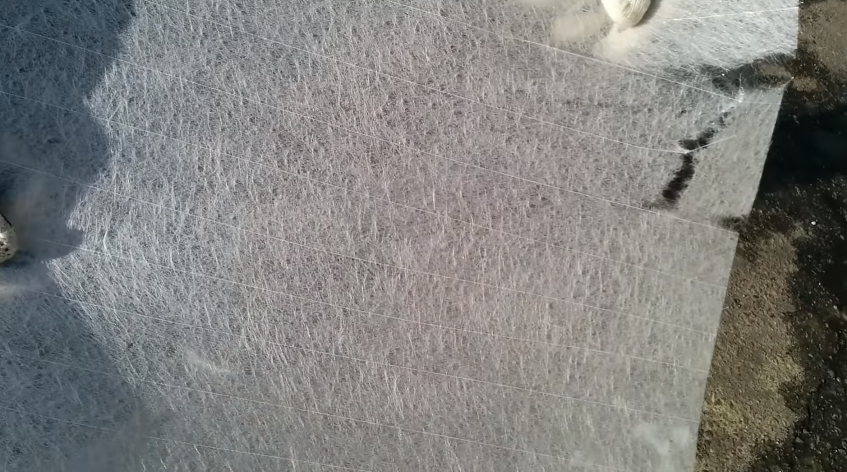

- Изготовление стекломатов. Рассыпающийся ровинг рубленый специальным оборудованием на короткие отрезки вместе со связующим (полиэфирная смола) используется для создания стекломатов — нетканого полотна, которое может выбираться в качестве основы при производстве стеклопластика.

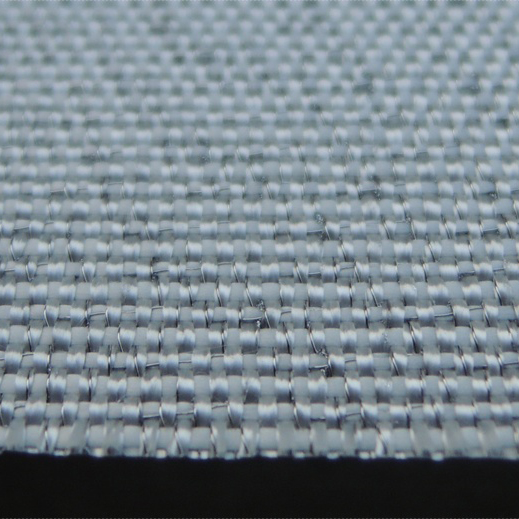

- Изготовление стеклоткани (стеклорогожи). При помощи станков прямой ровинг сплетается в тканые полотна, которые отличаются от стекломатов большей прочностью и подходят не только для изготовления стеклопластика, но и даже для армирования при других работах, так как нити в них непрерывные и надежно сплетены перпендикулярно крест-накрест.

- Изготовление стекловолоконной непропитанной сетки. Из текстурированного ровинга путем перевивочного переплетения получается прочная сетка, которая используется для штукатурки стен, дорожных, кладочных работ.

- Изготовление профилей, арматуры. Текстурированный ровинг смазанный смолой протягивается через фильеру с отверстием определенной формы — так изготавливается стеклопластиковый профиль, арматура.

- Использование в строительстве. Из стекловолокна изготавливают: блоки стекловаты для утепления; стеклофибру — добавку к раствору бетона, наливного пола для улучшения качества монолита; армирующий материал для укрепления и защиты покрытия дорог, конструкций мостов.

- Изготовление труб и емкостей. Из текстурированного ровинга методом намотки получаются трубы, гидроаккумуляторы, септики, кессоны и прочие виды емкостей и цилиндрических изделий.

- Использование в автомобилестроении и судостроении. Стекловолокно активно применяется для изготовления кузовов автомобилей и специальной техники, корпусов маломерных и крупных судов.

youtube.com/embed/uuLY6Wyt9sI»/>

Условия хранения

Стеклоровинг рекомендуется хранить в прохладном и сухом месте. Температура не должна превышать 35 С°, а относительная влажность должна поддерживаться ниже 75%.

Ровинг должен оставаться упакованным непосредственно до момента использования. Необходимо избегать повреждения упаковки при хранении. При попадании влаги он становится непригодным для дальнейшего использования.

Примечание. Существуют также другие виды стеклоровинга — базальтовый, на основе натуральных волокон и другие типы. Каждый тип используется для определенных приложений и имеет специфические характеристики. Изделия, полученные с применением ровинга разного типа, также обладают специфическими свойствами.

За более подробной информацией по видам стекломатериалов обращайтесь в любое представительство группы компаний «Композит».

Обработка — стеклоткань — Большая Энциклопедия Нефти и Газа, статья, страница 1

Обработка — стеклоткань

Cтраница 1

Обработка стеклоткани воланом производится в пропиточно-сушильной машине. Стеклоткань вначале проходит через ванну с раствором волана, а затем — через ванну с водой, в которой электролиты отмываются; наконец ткань пропускается через сушилку ( барабанную или другого типа), где просушивается при температуре — — 120 С.

[1]

Стеклоткань вначале проходит через ванну с раствором волана, а затем — через ванну с водой, в которой электролиты отмываются; наконец ткань пропускается через сушилку ( барабанную или другого типа), где просушивается при температуре — — 120 С.

[1]

Обработка стеклоткани воланом проводится в пропиточно-сушильной машине. Стеклоткань вначале проходит через ванну с раствором волана, а затем — через ванну с водой, в которой электролиты отмываются; наконец, ткань пропускают через сушилку ( барабанную или другого типа), где она просушивается при температуре — 120 С. [2]

Процесс обработки стеклоткани металлоорганическими и ме-таллокремнийорганическими соединениями ( воланом и силико-натами натрия) ведут по схеме, изображенной на рис. 107 6, предусматривающей промывку аппретированной и высушенной ткани в дистиллированной ( или очищенной от солей) воде и повторную сушку. [3]

[3]

При обработке стеклоткани с одновременным крашением процесс проводят по схеме, изображенной на рис. 107 6, причем в первой плюсовке наносится красильный раствор и материал подвергается первичной сушке, а во второй плюсовке происходит пропитка аппретирующими составами с последующей сушкой и закреплением их на волокне во второй сушилке. [4]

При обработке стеклоткани 0 25 % — ным раствором ГКЖ-18 / 12 получены самые высокие показатели прочности стеклопластиков на изгиб. [5]

В процессе обработки стеклоткани растворами винилтрихлорсилана выделяется хлористый водород, вызывающий коррозию аппаратуры. Кроме того, термохимическая обработка такими аппретами неэкономична и опасна вследствие токсичности и воспламеняемости растворителей. Поэтому более широкое применение находят водорастворимые кремнийорганические соединения, которыми обрабатывают стеклоткани на обычных отделочных машинах. [6]

[6]

В то же время обработка стеклоткани импортными продуктами ( VTS и Волан) приводит к повышению механической прочности примерно на 15 — 25 % и улучшению водостойкости стеклотекстолита в 2 — 3 раза по сравнению с материалами на основе замасленных или необработанных стеклотканей. [7]

В качестве универсального средства для обработки стеклоткани применяется также продукт взаимодействия винилтрихлорсилана с резорцином. [8]

Из таблицы видно, что при обработке стеклоткани ( 5-хлор-аллилоксивинилдихлорсиланом, винилсиланолятом натрия и другими винилсилоксанами механические свойства стеклопластиков на полиэфирных смолах как в сухом, так и во влажном состоянии улучшаются. Стеклопластики, полученные на основе обработанных кремнийорганическими соединениями тканей, наряду с повышенной водостойкостью имеют повышенную устойчивость к действию шара. [9]

[9]

Большую опасность представляет пыль стекловолокна, образующаяся при обработке стеклоткани, стекло-жгута и других подобных материалов, особенно при их измельчении. Пыль неблагоприятно действует на верхние дыхательные пути и на ткань легких; попадая на кожу, она вызывает зуд. [10]

Вертикальная пропиточная машина, показанная на рис. 2.1, в основном используется для обработки стеклоткани. Машина, показанная на рис. 2.2, горизонтального типа и используется для пропитки бумаги. [12]

Применяется в качестве мономера для получения нитрилполисилоксановых смол, а также р-цпаноэтилтриэтоксисилана — нового аппретирующего вещества, употребляемого для обработки стеклоткани с целью повышения качества стеклопластиков. [13]

Применяется в качестве мономера для получения нитрилполисилоксановых смол, а также ( З — цнаноэтилтриэтоксисилана — нового аппретирующего вещества, употребляемого для обработки стеклоткани с целью повышения качества стеклопластиков. [14]

[14]

Оптимальная концентрация зависит от типа ткани и скорости обработки, которая может осуществляться непрерывным способом. Перед обработкой стеклоткани замасливатель удаляют путем прогрева. Сравнительные испытания стеклотвкстолитов, изготовленных на основе разных связующих, и стеклотканей, обработанных различными соединениями, показали, что при использовании универсальных обрабатывающих средств прочность стеклотекстолита как в сухой, так и во влажной среде гаиже, чем в случае применения специальных средств, пригодных для одного типа связующего. [15]

Страницы: 1 2

Эпоксидная или Полиэфирная смола ?

Эпоксидная смола

Эпоксидная смола представляет собой олигомерное соединение, используемое только в сочетании с отвердителем. Соотношение компонентов варьируется в широком диапазоне, а потому конечные композиции разнообразны.

Эпоксидная смола активно используется для:

- склеивания поверхностей;

- гидроизоляции покрытий;

- повышения устойчивости древесных, металлических и прочих материалов;

- изготовления стеклопластиковой продукции.

- изготовление бижутерии и столешниц

Среди преимуществ эпоксидной смолы можно выделить:

- исключительную прочность и стойкость к износу;

- мощные клеевые свойства;

- малую усадку;

- высокую водонепроницаемость.

У такого надежного материала есть свои не слишком существенные недостатки:

- медленная полимеризация;

- дороговизна.

Полиэфирная смола

Главным компонентом полиэфирной смолы является полиэфир, к которому добавляются растворители, ингибиторы и ускорители. Иногда производители меняют состав, обогащая его совершенно новыми компонентами.

Полиэфирную смолу в основном применяют для:

- производства стеклопластика;

- изготовления искусственного камня;

- обработки материалов;

- получения шпаклевочных и грунтовочных смесей.

Полиэфирная смола обладает следующими достоинствами:

- быстро отвердевает;

- не меняет своей консистенции;

- не требует специальных условий использования;

- дешево стоит.

У нее есть и минусы:

- испускает неприятный запах;

- пропускает воду.

Рекомендации по выбору

Эпоксидная смола – отличный материал для обеспечения гидроизоляции. Благодаря своей высокой прочности он нашел широкое применение в сфере судостроения, радиоэлектронной промышленности, авиации. Эпоксидную смолу можно смело выбирать для изготовления дорогостоящих изделий и долговечной склейки. При этом важно понимать, что материалу потребуется время на затвердевание, из-за чего процесс работы с ним затянется.

При использовании эпоксидной смолы придется соблюдать повышенные меры безопасности. Если материал жидкий, потребуются перчатки, а для работы с твердой смолой не удастся обойтись без респиратора. В противном случае возможны ожоги. Из-за таких сложностей эпоксидную смолу используют в основном в профессиональной сфере, хотя существуют и исключения.

В противном случае возможны ожоги. Из-за таких сложностей эпоксидную смолу используют в основном в профессиональной сфере, хотя существуют и исключения.

Полиэфирная смола пригодна там, где ее простота оказывается важнее устойчивости и долговечности конечного продукта. Этот материал рекомендуется выбирать для тюнинга, изготовления текстильной продукции, отлива декоративных изделий и прочих не слишком ответственных задач. С полиэфирной смолой успешно работают даже непрофессионалы, хотя нередко ее выбирают и специалисты, например, строители.

Обратите внимание на то, что эпоксидная смола всегда стоит дороже, нежели полиэфирный материал. Если ваш бюджет позволяет, по возможности используйте зарекомендовавшую себя эпоксидную смолу, которая будет долго радовать своей крепостью, водонепроницаемостью и износостойкостью. Для бытовых целей приобретайте бюджетный полиэфирный материал.

Стеклоткань с полиуретановым покрытием TG-430-PP (980) (односторонняя)

|

Характеризуется:

- более низкими ценами по сравнению с кремнеземными материалами;

- влагооталкивающими и паро- газоизоляционными свойствами;

- пожаробезопасностью.

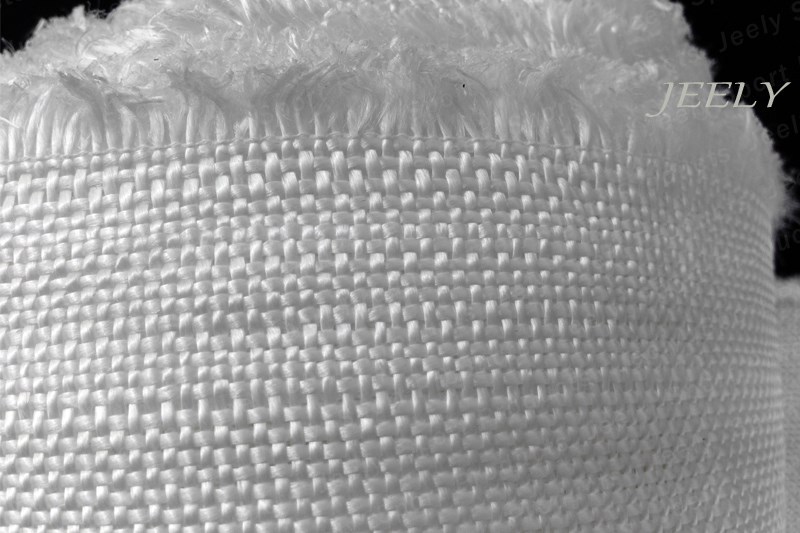

Стеклоткань с полиуретановым покрытием — изготавливается из стеклянного волокна марки Е, с диаметром элементарного вололокна 6 — 13 мкм. Полиуретановый слой повышает износостойкость материала, структурирует нити ткани, что положительно влияет на качество пошива изделий из данного материала.

Полиуретановое покрытие так же может быть нанесено на кремнеземную ткань.

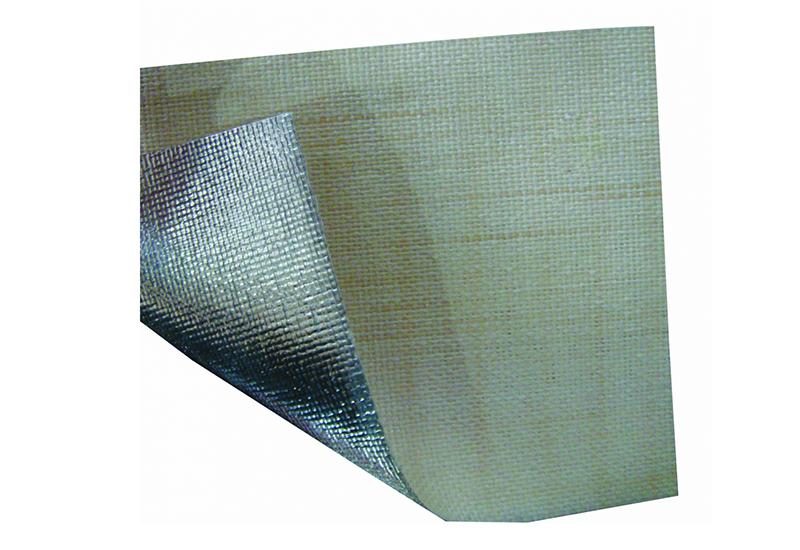

Стеклоткань с полиуретаном производится с одно- и двусторонним покрытием, может быть комбинировано с алюминиевой фольгой.

Основное направление использования стеклотканей с полиуретановой пропиткой — производство промышленных специзделий и термочехлов, газонепроницаемых гибких вставок, защиты трубопроводов, гибкой изоляции, защиты при сварочных работах, огне- и дымозащитных завес, компенсаторов и уплотнителей.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

| Рабочая температура применения — -60 / +450°C (пиковая до 600°С) |

| Класс пожарной опасности — КМ1 |

| Негорючий материал по ГОСТ — 30244-94 |

характеристики ХПП, ХКП, ТКП, ТПП, применение

Стеклоизолом называют многослойный наплавляемый гидроизоляционный материал, при производстве которого в качестве армирующей основы использована стеклоткань. Стеклоизол продается рулонами, поэтому его часто называют рулонным материалом. В качестве аналога ему можно привести рубероид — самый простой и недорогой гидроизоляционный материал с армирующей основой в виде бумаги.

Стеклоизол продается рулонами, поэтому его часто называют рулонным материалом. В качестве аналога ему можно привести рубероид — самый простой и недорогой гидроизоляционный материал с армирующей основой в виде бумаги.

В отличие от бумаги стеклоткань (стеклохолст) обладает высокой прочностью на разрыв, не подвержена гниению и воздействию влаги, что во многом определяет эксплуатационные свойства стеклоизола, делая его прочным, легким и надежным гидроизоляционным материалом.

Структура стеклоизола

Стеклоизол имеет многослойную структуру, в которой можно выделить:

- основу в виде стеклоткани

- слой битумной мастики: для повышения прочности стеклоизоля в битумную мастику могут быть дополнены различные полимерные наполнители, а также каменная крошка, песок, мел, глина, известняк или доломит

- клеящее основание

Для защиты от склеивания и пересыхания в период хранения на наружную и внутреннюю поверхность стеклоизола нанесена пленка из полиэтилена, часто называемая дополнительным защитным слоем.

Следует отметить, что при использовании в качестве гидроизоляции защитная пленка снимается, а стеклоизол укладывается на подготовленное заранее основание, поэтому в ходе эксплуатации в структуре материала можно рассматривать только три указанных слоя.

В перечень эксплуатационных характеристик стеклоизола входит:

- гидронепроницаемость: материал не пропускают воду при прямом контакте с ней в течение 48 часов

- паронепроницаемость

- гибкость

- малый вес

- устойчивость к воздействию микрофлоры

- низкая стоимость

Все эти качества позволяют использовать стеклоизол в качестве кровельного материала

Кровельный стеклоизол

Кровельный стеклоизол также имеет многослойную структуру и состоит из

- Наружного клеящего битумного слоя

- армирующей основы из стеклоткани или стеклохолста

- внутреннего битумного слоя с полимерными добавками

- защитного слоя в виде присыпки из полимерной крошки и минеральных добавок

В качестве минеральных добавок может быть использован песок, доломитовая крошка, мел, дробленые природные камни.

Так, к примеру, большим спросом пользуется кровельный стеклоизол с посыпкой поверхности крошкой из гранита.

Именно состав защитного слоя определяет внешний вид стеклоизола. Но его задача состоит не только в создании внешней привлекательности кровельного материала, но и в повышении его прочности и устойчивости к воздействию ультрафиолета, воздействию ветра и осадков. Следует отметить, что с этой задачей стеклоизол отлично справляется. Он считается одним из самых прочных и надежных рулонных кровельных материалов. Его с успехом применяют в частном домостроении и при строительстве промышленных объектов, гаражей и складских помещений.

Виды и маркировка: ХПП, ХКП, ТКП, ТПП

В зависимости от вида наружного слоя (с армирующей насыпкой или без нее) различают кровельный и гидроизоляционный стеклоизол. В свою очередь материал подразделяют на два вида в зависимости от используемой армирующей основы:

- стеклоизол на основе стеклохолста или просто холста

- стеклоизол на основе стеклоткани

Наилучшие результаты при укладке кровли получают при использовании гидроизоляционного стеклоизола в качестве прокладочного материала и кровельного стеклоизола в качестве финишного кровельного покрытия

В конечном счете, можно выделить 4 основные вида материала:

- Прокладочный стеклоизол на основе стеклохолста, маркируемый ХПП

- Прокладочный стеклоизол на основе стеклоткани, маркируемый ТПП

- Кровельный стеклоизол на основе стеклохолста, маркируемый ХКП

- Кровельный стеклоизол на основе стеклоткани с маркировкой ХТП

Здесь Х-холст, Т-ткань, П-прокладочный материал, К-кровельный материал. В маркировке обязательно присутствуют числовые значения, указывающие на вес квадратного метра гидроизоляции в килограммах. Как видите, по маркировке можно определить не только состав кровельного материала и его структуру, но и вес будущей кровли в целом.

В маркировке обязательно присутствуют числовые значения, указывающие на вес квадратного метра гидроизоляции в килограммах. Как видите, по маркировке можно определить не только состав кровельного материала и его структуру, но и вес будущей кровли в целом.

Применение

Сфера применения стеклоизола очень широка. Его используют для гидроизоляции фундаментов, подвалов, цоколей, бассейнов и прудов, устройства кровель домов. Крыши из стеклоизола можно встретить на всей территории нашей страны, начиная от крупных городов, заканчивая небольшими поселками. Причина столь широкого распространения состоит в удачном сочетании цены и качества этого материала.

Стеклоткань — универсальное средство | Виды и особенности

Двухкомпонентный полимерный состав используется в быту для склеивания материалов, в авиа и судостроении и при изготовлении лакокрасочный и отделочных материалов.

Эпоксидная смола при застывании создаёт прочную структуру, не подверженную влаге и механическим повреждениям. Затвердевший материал не токсичен, но при работе с ним необходимо знать правила разведения и соблюдать меры безопасности.

Затвердевший материал не токсичен, но при работе с ним необходимо знать правила разведения и соблюдать меры безопасности.

Подготовка

Процесс затвердевания необратим, поэтому ёмкость для замеса выбирайте с учётом, что её придётся выбросить.

Смесь готовится из двух компонентов, которые до затвердевания токсичны, поэтому нужно надевать перчатки, респиратор и работать в проветриваемом помещении.

Поверхность стола застелите полиэтиленовой плёнкой и приготовьте деревянную палочку или шпатель, два шприца и ёмкость для замеса.

Предметы для склеивания и форма для заливки должны быть чистыми и сухими. Оптимальная температура для работы 20-22 градуса, при влажности воздуха 60-65%.

Этапы разведения

Пропорции для изготовления эпоксидной смеси у производителей могут отличаться, поэтому перед началом работ изучите инструкцию и подберите инструмент и ёмкость с запасом 50%, исходя из необходимого объёма конечного состава.

Многофункциональная эпоксидная смесь разводится в соотношении 10:1, где 10 частей – это смола и 1 – отвердитель, но пропорции компонентов может отличаться. При работе с незнакомым составом прочитайте инструкцию производителя.

Перед началом приготовления, важно знать, что компоненты при смешивании выделяют тепло, поэтому отвердитель нужно вводить медленно при перемешивании до завершения химической реакции.

Для создания прочности в материал добавляют различные наполнители, а для мягкости – пластификатор. Цвет корректируется колеровочными составами.

Этапы разведения полимера:

- Оденьте защитные средства.

- Тщательно перемешайте смолу в таре и взболтайте отвердитель. Полимер имеет неограниченный срок годности, но при хранении в смоле могут образоваться кристаллы. Удалить их можно нагреванием до 40-60 градусов.

- Подготовьте формы для заливки. Обезжирьте склеиваемые поверхности.

- Наберите в шприцы необходимое количество компонентов.

- В ёмкость для замеса вносим смолу, далее тонкой струйкой вводим отвердитель при постоянном помешивании.

- Медленно перемешайте смесь до однородного состояния, чтобы не образовались воздушные пузырьки.

Для отливки крупных объектов не рекомендуется замешивать более 100-150 гр, поэтому они изготавливаются поэтапно, с полным высыханием каждого слоя.

Применение материала

При разведении эпоксидная смола имеет жидкую консистенцию, её используют для заливки в формы при изготовлении сувениров и деталей украшений.

Через 5 минут состав приобретает густоту свежего мёда – это применяется для создания полусферических форм.

Более густая консистенция достигается за 10 минут и получается состав с отличной адгезией, которым можно склеивать детали. Но нужно знать, что эпоксидная смесь не прилипает к полиэтилену, резине и силикону, поэтому из этих материалов делают формы для заливки. Для сушки объёмных моделей и толстых оснований необходимо обеспечить температуру 20-25 градусов и исключить попадание на поверхность воды.

В зависимости от толщины заливки, через 2-5 часов полимер приобретает резиновую фазу загустевания, когда не липнет к рукам, но и не полностью затвердел. На этой стадии заготовке можно придать любую форму, если закрепить её в деформированном состоянии до высыхания.

При выполнении работ по склеиванию деталей, после нанесения полимера нужно удалить излишки и прижать поверхности грузом на 24-48 часов. Для быстрой и качественной адгезии при сушке допустимо повышение температуры на 10 градусов, для этого нужно поставить предмет рядом с источником тепла.

Переход в твёрдую фазу занимает от 8-12 часов, в зависимости от толщины слоя нанесения или формы заливки. Также это зависит от температуры и влажности воздуха, химического состава отвердителя.

При достаточной прочности излишки смолы можно снять наждачной бумагой, а для полировки изделий использовать мебельный спрей и специальную губку.

Средства защиты при работе с эпоксидной смолой

Волдыри на корпусе лодки: иллюстрация водопоглощения изнутри корпуса

Многие водонасыщенные оболочки не вздуваются

Довольно несколько человек написали или позвонили нам, чтобы сообщить, что они знают о некоторые проверенные методы ремонта дна волдырей, составляющих полное и окончательное решение. Каждая из предлагаемых систем и продуктов от West, Ashland Chemical и International Paint.Это, конечно, наиболее широко используемые продукты, но они также чаще всего участвуют в сбоях хотя бы в силу об их широком использовании.

Некоторые из людей, которые предположили, что информация предложение на этом сайте было неправильным, были сюрвейеры, заявившие, что они были уверены, что эти методы и продукты работают. Мы указали что не ВСЕ работы по ремонту пузырей терпят неудачу, и мы не предполагали, что быть так.Только то, что слишком многие действительно терпят неудачу. Тем, кто заявили, что они знают о надежных методах ремонта, мы поставили вопрос: «Через какое время после ремонта вы проверки, чтобы убедиться, что ремонт действительно был эффективным? »

Это сильно усложнило их аргументы. Выполнение последующих исследований требует много времени и средств, а также как и ожидалось, никто из тех, кто расходился с нашими взглядами, не сделал так.Они основывали свои мнения только на том, что они не слышали о неудачном ремонте, поэтому их предположение было то, что это сработало нормально. Это довольно типично из того, что проходит для знаний в морском деле — в основном много наспех задуманные выводы основаны на слухах и предположениях.

В другом эссе на этом сайте сказано, что эффективный ремонт пузырей не может быть гарантирован, потому что покрытие корпус от снаружи не мог гарантировать, что он не поглотить лишний раз воду из интерьер .В то время это эссе было написано, у нас еще не было хороших фотографий, раскрывающих насколько много воды может быть впитано изнутри корпуса. Который теперь изменилось. Совсем недавно мы наткнулись на лодку, которая уступила Достаточно хороших фотографических свидетельств. Теперь у нас есть фото и они показаны ниже.

Фон

Лодка в в данном примере является троянской программой International 10.8 метров, десять лет, один хозяин лодка, на дне которой никогда не было пузырей. Он потратил вся жизнь пришвартовалась на канале в Южной Флориде, где летом температура воды достигает 92 градусов. Это очень хорошо построенный корпус из прочного ламината с обычным ровничным армированием. Он был таким толстым и твердым, что когда мы забили его стальным молотком, корпус «зазвонил».»Никаких мертвых глухих ударов по этому поводу. И на дне не было ни одного пузыря. А теперь взгляните на фотографии внутренней части корпуса.

Как и большинство корпусов, он окрашен или покрыт гелем по всей поверхности. большая часть интерьера. Но в носовой части мы нашли некоторые области этого не было. Вот что мы обнаружили:

1. Фото №1.

Это фото сделано в носовой каюте.

чуть выше точки крепления подошвы к бортам корпуса

и ниже ватерлинии. Когда я впервые поднял здесь ковер, я

опешил, потому что первое впечатление заключалось в том, что подошва кабины

накладки были наложены поверх окрашенного стекловолокна, так как кормовая часть

внутренней части корпуса была покрашена. Как видите, табуляция

розовый цвет, а ламинат корпуса виден вверху фото

не полупрозрачный, как лента, а полностью непрозрачный.(Лента или

табуляторы — это полоски стекловолокна, используемые для соединения деталей,

например, переборка корпуса в данном случае.)

Фото №2.

Это один из самых графических

иллюстрации, которые вы когда-либо видели с разными расходами воды

поглощение в различных областях одного корпуса. Это выглядит прямо

вниз по средней линии трюма в передней части стопы, где немного черного

вода находится на дне V-образного отверстия (черная вертикальная линия).В

желтый участок в центре — это отдельный слой ткани, который

впитал гораздо больше воды, чем окружающий ламинат, и превратился в

желтый. В то время как в верхней части фото вы можете увидеть другой

слой ткани розоватого цвета и не такой непрозрачный, что означает, что

он впитал меньше воды. Обратите внимание, что окраска является точной

напротив фото №1, где только табуляция

остается розовым и полупрозрачным.Поскольку обе секции ламината

одинаково сложно, скорее всего, это говорит нам о том, что два разных

виды смол были использованы в этом наложении. Из-за твердости

Показатель излечимости не является важным фактором, как во многих случаях.

Фото №3.

Эта фотография была сделана на несколько футов дальше

на корме. Это днище корпуса между килем и стрингером (вверху

фото).Здесь ламинат выглядит пятнистым — он более белый.

влево и в центр, при этом видна более полупрозрачная область

справа. Внизу — нефтесодержащая линия прилива трюмной воды. Стрингер

впитал очень мало воды и остается полупрозрачным, тогда как

нижний ламинат стал матовым. Разные цвета,

которые представляют собой не только поверхностное загрязнение, предполагают, что химические вещества

в трюмной воде также сыграли роль в обесцвечивании.

Что больше всего выделяет на этой фотографии (№3) прогрессивность изменения цвета ламината вниз в сторону киля; чем глубже в трюме, тем непрозрачнее ламинат. Когда ламинат или пластик впитывают воду, он становится мутным или непрозрачным. Мы рассматриваем это как явное свидетельство того, сколько воды может впитывают изнутри.

Мы не часто видим подобные примеры, потому что внутренняя часть корпусов большинства лодок окрашена.Так в чем смысл из этих примеров различных слоев ламината, поглощающих больше или меньше воды? Во-первых, это мертвая распродажа, что разные использовались партии смолы или с одной и той же смолой обращались по-разному, такие как катализаторы, ускорители или отвердители. Во-вторых, что некоторые ламинаты поглощают больше воды, чем другие, некоторые из интерьер и некоторые из экстерьера.

Далее эти фото тоже демонстрируют (как мы уже знать), что миграция воды через ламинат следует за волокном пучки за счет капиллярного эффекта. И что гораздо меньше тенденции чтобы вода переходила от одного слоя или ламинации к другому. Почему что так? Потому что волокна не переходят от слоя к слою, а только по горизонтали внутри слоя.

Сводка

Вот отличный пример корпуса, который полностью пропитан водой, но на нем нет пузырей.Нет один. Это также доказывает, что корпус может поглощать большое количество воды. изнутри, и причины, по которым перекрашивание экстерьера так часто не удается решить проблему образования пузырей, ЕСЛИ корпус склонен к пузыри.

Так почему же эта лодка не взорвалась? У нас меньше чем исчерпывающий ответ на этот вопрос, но мы получили некоторые показатели. Во-первых, используемая смола не настолько хороша, чтобы водостойкая. абсорбция *, но не проявляет тенденции к образованию пузырей.Другой качество простоя намного выше среднего — мы не нашли никаких доказательств пустот или неполного смачивания в любой точке, где ламинат не красился. Как вы можете видеть на этих фотографиях, нет участков мокрых волокон не было видно, и мы не обнаружили их на других участках.

Хотя эта лодка находилась в процессе продал, а мы не смогли атаковать днище болгаркой, немного копая ножом, выяснилось, что кожа снаружи матовая снаружи. очень тонкий, вероятно, менее 1/8 дюйма.Это означает, что у него нет толстого слоя мата (который очень трудно смачивание), который полон пустот и ненасыщенных волокон. Это бы подтверждают нашу веру в то, что неполное смачивание является основным фактор образования пузырей.

Это еще один пример, который подводит нас к заключению. что качество изготовления в процессе простоя играет важную роль роль в профилактике волдырей.Но одно это не может объяснить, почему это на лодке не было пузырей, так как это совершенно необоснованно предположить, что на дне нет пустот или ненасыщенных волокон внешний ламинат: это невозможно. Хотя смола очень проницаемая, никаких химических реакций, приводящих к образованию пузырей, не происходило. Ясно, что что-то должно быть в качестве смолы. это предотвратило это.

Но так же ясно, что если корпус может поглощать вода изнутри, повторное покрытие снаружи не является защитой от дурака раствор для ремонта пузырей. В связи с тем, что вода не перемещать ламинат с по так же легко, как и по его длине * , повторное покрытие менее проницаемой смолой может иметь влияние на степень возможного образования пузырей.Но эти примеры должно сделать довольно очевидным, что процесс ремонта не гарантировать постоянное исправление.

* Ламинат имеет тенденцию проводить воду по продольной оси из-за того, что пучки волокон никогда полностью не смачивается, легко переносит воду за счет капиллярного эффекта. Вода абсорбция пластиковой смолой — гораздо более медленный процесс, возможно с участием гидролиза.Термин «водопоглощение» означает попадание воды в ламинат любыми способами.

1997

Дэвид Паско — Биография

Как осмотические пузыри образуются в бассейне из стекловолокна?

Двойной дубль, тяжелый труд и неприятности / огонь и пузырь гелькоута… Подождите. Почему в моем красивом стекловолоконном гелькоуте для бассейна есть пузыри ? Как они туда попали? Кого я могу об этом кричать?

Во-первых, не кричи. Это никому не нравится.

Во-вторых, давайте возьмем таблетку от холода и обсудим эти пузыри — осмотические пузыри .

У нас будет отличная беседа:

- Что такое осмос ?

- Что такое осмотических блистеров в бассейне из стекловолокна?

- Как вы, , избегаете осмотических пузырей в бассейне из стекловолокна?

Что такое осмос?

Краткий обзор осмоса: Вещи в движении.

Хорошо, но давайте взглянем на удобный словарь:

Перемещение растворителя (например, воды) через полупроницаемую мембрану в раствор с более высокой концентрацией растворенного вещества , который стремится к , уравнивает концентрации растворенного вещества на двух сторонах мембраны.

Ой, боже мой. Большие научные слова. Как полезно.

Растворы и растворителиДля начала, растворенное вещество — это что-то растворенное IN растворитель .

(Скажите «растворенное вещество в растворителе» пять раз быстро. Это поможет вам запомнить это, к тому же это звучит немного глупо. Не относитесь к себе слишком серьезно, мой друг.)

Если вы бросите пакет сахара в стакан с водой, сахар будет растворенным веществом , и вода будет растворителем .

Полупроницаемая мембранаПолупроницаемое долото означает, что некоторые вещества (часто растворитель) могут проходить внутрь и наружу, а другие — нет.

Продолжая пример с сахарной водой, полупроницаемая поверхность позволяет воде двигаться вперед и назад, но не растворенному сахару .

Уравнивание концентрацииРавная концентрация равно , а не равно количеству .

Когда у вас есть различных количеств растворенных веществ по обе стороны от полупроницаемой мембраны, растворитель (вода) не заботится о сохранении одного и того же количества воды с обеих сторон.

Приоритет — , поддерживая одинаковое процентное содержание (или соотношение ) растворителя от до растворенных веществ с обеих сторон.

Время напуганной аналогии!

Вода похожа на группу поддерживающих друзей.

Допустим, четыре лучших друга видят другого друга в окружении незнакомцев. Ей явно неудобно.

Соотношение голубых друзей и оранжевых незнакомцев составляет 4: 1 слева и 1: 4 справа.Не хорошо!

Они не могут заставить незнакомцев покинуть , но они могут разбавить концентрацию незнакомцев в комнате.

Итак, некоторые друзья идут к ней, чтобы присоединиться к ней.

Теперь соотношение 1: 1 слева и 1: 1 справа (4 друга и 4 незнакомца). Красивый.

Итак, это осмос в общем, неопределенно научном смысле.

Давайте поговорим о том, как это применимо к бассейнам из стекловолокна и гелькоутам.

Что такое осмотические пузыри в бассейне из стекловолокна?

Некоторые вопросы, которые я сам задавал, когда впервые узнал об осмотических волдырях:

- Вода все еще проходит через гелькоут?

- Разве гелькоут не должен быть непористым?

- Вода поступает через заднюю часть корпуса бассейна?

- Почему все говорят «осмос», как будто мы только что закончили занятия по естествознанию?

Осмос в стекловолоконном гелькоуте бассейна

Гелькоут — это полупроницаемая поверхность .

Он пропускает некоторые из крошечных крошечных молекул воды.

Примечание: это не то же самое, что пористый то, как бетонный бассейн пористый. Водоросли не пропускают через гелькоут, как вода, поэтому они не могут проникнуть в стенки бассейна.

Когда все идет хорошо, вода просто фильтруется и удаляется без проблем.

Как растворитель выделяется в блистер гелькоута

Весь измельченный стекловолокно в корпусе бассейна покрыт смолой , так что он прилипает к месту.Вы можете выбрать полиэфир , смолу и винилэфир , смолу .

К сожалению, наш приятель Polyester Resin не имеет ничего общего со своим делом. Когда вода движется вперед и назад, он начинает смешиваться с ней.

Итак, вместо простой воды (растворитель) , у вас есть новые растворенные вещества : вода + элементы из полиэфирной смолы. Неееет спасибо.

Эти растворенные вещества не могут вытекать обратно из гелькоута — им некуда деваться. Они накапливаются, как грязное белье.

Перевод: эта сторона гелькоута становится раствором . концентрированный раствор .

Итак, больше воды начинает течь в до с пониженной концентрацией . Ой, спагетти.

Этот небольшой участок под гелькоутом заполняется водой.

Постепенно собранная вода отделяет слой гелькоута от следующего слоя рубленого стекловолокна. Это приводит к появлению видимых пузырей.

Et voilà: осмотических блистеров, о которых никто не просил.

Осмос с обеих сторон корпуса бассейна из стекловолокна

По крайней мере, есть немного хороших новостей.

Это только поверхностный материал — он не повредит структуру корпуса бассейна . Ни одна из сторон корпуса бассейна не может смяться или развалиться.

«Ни с одной стороны?» ты говоришь. «Мы не говорили о внешней стороне. Мы говорим о гелькоутной стороне ».

Но помните, у вас воды внутри бассейна , но у вас также есть грунтовых вод вокруг бассейна .(Это вызывает гидростатическое давление и означает, что сливать воду из бассейна не следует.)

Разница двоякая:

- У вас нет гелькоута на той стороне бассейна, которая имеет дело с грунтовыми водами. Если какие-либо растворенные вещества образуются, они не попадают в ловушку. Они просто живут своей жизнью. Осмотические волдыри

- — это всего лишь косметическая проблема , поэтому, даже если они действительно появятся на другой стороне, не беспокойтесь. Вы их не увидите, и они ничего не повредят.

Как избежать осмотических пузырей в бассейне из стекловолокна?

Смола на основе сложного винилового эфира не реагирует с водой, проходящей через гелькоут.Вода просто делает свое дело, , без случайного образования каких-либо растворенных веществ , которые накапливаются и в конечном итоге всплывают с водой.

К сожалению, некоторые компании ценят количество над качеством , поэтому они применяют многослойных из низкокачественных смол на основе сложного винилового эфира . Даже виниловый эфир 1% и все еще считается смолой на основе сложного винилового эфира. Видите, как это может вводить в заблуждение?

Здесь, в River Pools, мы наносим однослойный слой из 100% винилэфирной смолы позади гелькоута.Это обеспечивает наиболее эффективную защиту при минимальных затратах. На каждом уровне производства, установки и обслуживания мы уделяем приоритетное внимание качеству продукции и удовлетворенности клиентов .

У вас есть другие вопросы о процессе выбора идеального бассейна из стекловолокна ? Ознакомьтесь с нашей электронной книгой , в которой есть все детали, которые вам понадобятся, чтобы принять наилучшее решение для вас и вашей семьи!

В River Pools мы производим и устанавливаем бассейны из стекловолокна в Вирджинии и Мэриленде (и в других штатах через наших дилеров). Свяжитесь с нами , и мы будем рады помочь вам в вашем путешествии по бассейну!

Что такое стекловолокно?

Что

такое стекловолокно?

Стекловолокно — это композитный материал, широко используемый в автомобильной промышленности.

промышленности, комплекты автомобилей часто изготавливаются из стеклопластика, как и многие другие

спортивные автомобили, включая Chevrolet Corvette.

Стекловолокно — невероятно универсальный материал,

несколько форм.Практически каждый видел утеплитель из стекловолокна

и любой, кто прикоснулся к нему, будет часто вспоминать чувство зуда

с небольшой сыпью, которая появляется впоследствии. Это потому что

мельчайшие осколки стекла врезаются в кожу и вызывают раздражение.

Стекловолокно, используемое в автомобильной промышленности, отличается от

утеплитель стеклопластик. Обычно это коврик, салфетка или ткань.

хотя измельченная прядь, смешанная со смолой, часто используется для больших

такие приложения, как корпуса лодок.

Рабочий со стекловолокном — дело неприятное из-за дыма от смола и зуд стекловолокна. Когда ты работаешь со стекловолокном использовать перчатки, комбинезон и респиратор, часто пользоваться перерывы на свежий воздух, если вы находитесь в замкнутом пространстве. Уменьшить зуд из стекловолокна стараюсь не царапать. Вместо этого вымойте пораженные участки как можно чаще осторожно промывать прохладной водой.

МАТЕРИАЛЫ

Гелькоут — это сияющая поверхность стекловолокна, гелькоут — это то, что вы

см. на большинстве автомобилей из стеклопластика (которые не были окрашены) или

корпуса лодок. Гелькоуты состоят из густой гелеобразной смолы, смешанной с

цветной пигмент, он первым делом укладывается в форму и

поэтому, когда форма удаляется, она становится внешней.

Ниже приведена простая диаграмма, показывающая, сколько корпусов из стекловолокна построены, есть и другие методы, и это просто обычный пример.

Ткань

Ткань из стекловолокна, как следует из названия, представляет собой очень тонкую ткань, например

слой стекловолокна, он очень гладкий и пористый, а ткань

сидит под гелькоутом.Ткань помогает сгладить врожденное

шероховатость матирования из стекловолокна, а также добавление прочности.

Мат

Стекловолоконные маты составляют основную часть любого корпуса из стекловолокна.

машина. Несколько слоев накладываются друг на друга до тех пор, пока

достигается желаемая толщина и прочность. Это то, что вы могли бы

посмотрите, посмотрите ли вы на внутреннюю часть панели из стекловолокна.

Ткань

Ткань из стекловолокна прочная и часто используется там, где она может быть видна.

поэтому важна эстетика.Один из недостатков

стеклоткань такова, что пряди аккуратно сплетены

слои не переплетаются, как в неорганизованном

и свободные пряди на коврике из стекловолокна. Поэтому слои

ткани лежат друг на друге, а не соединяются вместе

как мат из стекловолокна.

Смола и отвердитель

Без смолы стекловолокно было бы бесполезно для строительства.

все, что требует жесткости.Смола смешивается с катализатором перед

приложение к стеклопластику. В процессе сушки используется химическая

реакция, которая имеет несколько переменных, включая количество

катализатор, температура, влажность и вода, присутствующая в

стеклопластиковая смола (воды там быть не должно!).

В качестве личного примера я однажды добавил песок в смолу из стекловолокна, чтобы добиться грубой текстуры, необходимой для этого конкретного приложения.Песок был немного влажным. Смола без песка высохла быстро и без происшествий на смолу с песком ушло несколько дней, чтобы полностью затвердеть.

Когда происходит химическая реакция между катализатором и стекловолокном смола имеет место выделяется тепло, в зависимости от толщины смолы температура может быть довольно высокой. Достаточно растопить пластик на крайний случай.

Конечный результат

Результаты, которых можно достичь с помощью стекловолокна, впечатляют.

Его свойства позволяют любому создать экзотический каркас кузова для автомобиля.

машина. После полного затвердевания и герметизации смолой или стекловолокном с гелькоутом

является водонепроницаемым, относительно легким и при правильном исполнении

это очень сильно. Это относительно недорого по сравнению

к альтернативам, короче говоря, это идеальный материал для

автомобильная отрасль.

Что такое углеродное волокно?

Полиэфирная смола против. Эпоксидная смола

Полиэфирная смола Vs. Эпоксидная смола

24 января 2018 г.

Эпоксидная смола делает столешницу прочной и долговечной.Нас часто спрашивают о разнице между эпоксидной смолой и полиэфирной смолой. Часто люди говорят «смола», не уточняя, какая именно смола. Все зависит от вашего проекта, выбираете ли вы эпоксидную смолу или полиэфирную смолу.Вот краткое описание различий между эпоксидной смолой и полиэфирной смолой.

См. Всю продукцию на основе эпоксидной смолы

Характеристики эпоксидной смолы:- Эпоксидная смола чрезвычайно прочна и обладает высокой прочностью на изгиб. Наши эпоксидные смолы 300/21 и 400/21 имеют прочность на изгиб 17 500 фунтов на квадратный дюйм. Наши эпоксидные смолы 300/11 и 400/11 имеют прочность на изгиб 12800 фунтов на квадратный дюйм.

- Эпоксидная смола имеет длительный срок хранения. Хотя мы даем гарантию на наши эпоксидные смолы в течение 6 месяцев, вы можете разумно ожидать, что эпоксидная смола прослужит не менее нескольких лет при правильном хранении на полке.

- Вы не можете изменить время отверждения эпоксидной смолы. Время отверждения эпоксидной смолы зависит от отвердителя и температуры. Наша смола 300 с 21 отвердителем имеет время отверждения 24 часа при 70 F. Наша 5-минутная эпоксидная смола имеет время отверждения 60 минут при 70 F. Добавление отвердителя не ускорит ее отверждение! Слишком большое количество отвердителя сделает застывшую эпоксидную смолу эластичной. Вы можете уменьшить время отверждения, повысив температуру окружающей среды вокруг эпоксидной смолы. На каждые 10 F температура поднимается выше 70 F, вы можете сократить время отверждения на 10%.Однако не повышайте температуру выше 100 F.

- Галлон эпоксидной смолы обычно стоит немного дороже, чем полиэфирная смола.

- Эпоксидные смолы, подобные нашей, которые состоят на 100% из твердых частиц, с низким или нулевым содержанием летучих органических соединений. У них почти нет запаха. Эпоксидная смола также негорючая.

- Эпоксидная смола полностью затвердевает при нанесении в виде тонкой пленки, что делает ее идеальной для нанесения клея.

- Эпоксидная смола не дает усадки при отверждении.

- Эпоксидная смола очень устойчива к износу, растрескиванию, отслаиванию, коррозии и повреждениям в результате химического разложения и воздействия окружающей среды.

- После отверждения эпоксидная смола становится влагостойкой.

- Эпоксидная смола сама по себе не устойчива к ультрафиолетовому излучению. Некоторые эпоксидные смолы содержат добавку, устойчивую к ультрафиолетовому излучению, которая действует умеренно хорошо. Однако лучший способ убедиться, что эпоксидная смола не пожелтела и не разрушилась от ультрафиолетовых лучей, — это покрыть ее прозрачным уретаном, устойчивым к ультрафиолетовому излучению. Тогда у вас будет прочность и долговечность эпоксидной смолы и УФ-защита уретана.

- Эпоксидная смола обычно имеет прочность сцепления до 2000 фунтов на квадратный дюйм.

- Эпоксидная смола не склеивается с полиэтиленом, полипропиленом, EPDM, анодированным алюминием, тефлоном или тедларом.

- Полиэфирная смола хрупкая и склонна к микротрещинам.

- Срок годности полиэфирной смолы от 6 месяцев до 1 года.

- Время отверждения полиэфирной смолы можно изменять, добавляя больше или меньше катализатора МЕКП.

- Полиэфирная смола обычно стоит немного меньше, чем эпоксидная смола.

- Полиэфирные отходящие газы содержат летучие органические соединения и имеют сильные легковоспламеняющиеся пары.

- Полиэфирная смола плохо отверждается, как тонкая пленка, поэтому она не работает как клей.

- Чем больше заливка, тем больше усадка полиэфирной смолы при отверждении.

- Полиэфирная смола устойчива к ультрафиолетовому излучению и не требует верхнего покрытия для предотвращения пожелтения или разрушения под воздействием солнечных лучей.

- После отверждения полиэфирная смола становится водопроницаемой, что означает, что вода со временем может пройти сквозь нее.

- Прочность сцепления полиэфирной смолы обычно составляет менее 500 фунтов на квадратный дюйм.

- Полиэфирная смола не соединяется с эпоксидной смолой.

Благодаря своей прочности, глянцевой поверхности и долговечности эпоксидная смола идеально подходит для таких вещей, как:

Если у вас есть какие-либо вопросы о том, какой продукт лучше всего подходит для вашего проекта, отправьте нам напишите нам по адресу [адрес электронной почты защищен] или позвоните нам по бесплатному телефону с понедельника по пятницу с 9:00 до 16:00 по тихоокеанскому времени по телефону 877-342-8860. Мы всегда рады ответить на любые ваши вопросы!

Посмотреть всю продукцию на основе эпоксидной смолы

«Возврат

Геотекстиль из композитного стекловолокна: NingYo Geotextile Engineering Co.

Композитный геотекстиль из стекловолокна

Композитный геотекстиль из стекловолокна обладает высокой прочностью на разрыв, меньшим удлинением, более высокой водопроницаемостью, высокой фильтрационной стойкостью и износостойкостью.

Композитный геотекстиль из стекловолокна Применение:

Этот вид композитных геотекстильных тканей предназначен для автомобильных дорог, железных дорог, водного хозяйства, аэропортов, портов, рекультивации пустошей, свалок, муниципального строительства и других проектов с защитой, изоляцией, фильтрацией, ребрами жесткости, просачиванием, дренажем и другими функциями.

Также для автомагистралей, железных дорог, аэропортов и других дорожных работ, для ухода за старым дорожным покрытием (асфальт, цементно-бетонное покрытие), расширения и т. Д.

Характеристики и производительность:

Геотекстильная композитная георешетка со стекловолокном или высокопрочными полиэфирными волокнами и нетканый материал, изготовленный путем плетения или склеивания из нового композитного геотекстиля, органического сочетания георешетки и геотекстиля, обладающего превосходными характеристиками.

Преимущества:

1, высокая прочность на разрыв, низкое удлинение

2, высокий модуль упругости, термостойкость

3, высокая водопроницаемость

4. Устойчивый к разрыву, анти-декогеренция, долгий срок службы

Характеристики:

1, в настоящее время композитный геотекстиль из стекловолокна, используемый в производстве синтетического волокна, в основном нейлона, полиэстера, полипропилена, полиэтилена, все они обладают сильными антикоррозийными свойствами.

2, композитный проницаемый геотекстильный материал из стекловолокна и, следовательно, имеет очень хорошую изоляцию фильтра

3, в качестве основы из структурного пушистого нетканого геотекстиля с хорошими дренажными свойствами

4, композитный геотекстиль из стекловолокна обладает очень хорошей устойчивостью к проколам и хорошими защитными характеристиками

5, композитный геотекстиль из стекловолокна имеет очень хороший коэффициент трения и прочность на разрыв с Geogrid

Обслуживание лодки требует постоянного внимания

Лодки — будь то лодочки или лодки с золотым покрытием — привлекают многих из нас, независимо от того, позволяют ли они совершить небольшую прогулку до рыболовных угодий или отправиться в морское приключение.

Это увлекательное занятие — спуститься к морю за чем угодно.

Но вместе с волнением от того, что мы идем, идет тяжелая работа по обеспечению того, чтобы лодка доставила вас туда и обратно с минимумом неудобств и сохранила свою ценность.

Сегодняшние лодки из стекловолокна превосходно служат этой цели. Однако в долгосрочной перспективе даже стекловолокно будет плакать, трескаться и гнить, если за ним не ухаживать должным образом.

«Когда вы думаете о том, что мы просим о наших лодках, — сказал Тед Дауни, президент Seaside Boatworks в Аннаполисе, — неудивительно, что со временем даже стекловолокно выйдет из строя.

«Мы просим их пойти туда и подарить нам отличный день, а затем мы оставляем их в соленой воде, соленом воздухе, брызгах и солнечном свете. Оставляем их сидеть там и печь».

В те дни, когда лодка стоит у пристани, могут начаться злые дела. Ультрафиолет воздействует на гелькоут, дождевая вода просачивается в незаполненные трещины и под неправильно установленную арматуру и инструменты, а вода постоянно ищет способы прорваться.

Самая распространенная проблема ниже ватерлинии — образование пузырей, разделение слоев, соединенных при постройке корпуса.

«Вздутие живота может быть производственной проблемой», — сказал Дауни, специализирующийся на стекловолокне и чья фирма отремонтировала, переоборудовала и отремонтировала тысячи лодок. «И это естественное химическое явление. Вы берете стекловолокно и погружаете его в воду, и он начинает пузыриться».

Причина, по словам Дауни, в том, что в конструкции из стекловолокна используется не менее 15 водорастворимых соединений, и контроль качества во время производства в значительной степени определяет, может ли существовать эффективное уплотнение от проникновения воды.

«Есть способы уменьшить эффект образования пузырей, поместив непроницаемую мембрану между [водой и стекловолокном] — при условии, что лодка химически устойчива», — сказал Дауни. «Стекло правильно смешано, отверждено и изготовлено с контролем качества. В остальном все современные материалы в мире не предотвратят образование пузырей на лодке».

На новых лодках Дауни рекомендует избегать традиционной шлифовки дна при подготовке к покраске, потому что это удаляет «шероховатость гелькоута, который предположительно является непроницаемой мембраной» и увеличивает вероятность образования пузырей.

Есть несколько причин, сказал Дауни. Во-первых, многие производители оговаривают в своих гарантиях, что именно можно и что нельзя делать с днищем лодки, включая подготовку к покраске днища. Несоблюдение рекомендаций может привести к аннулированию гарантии.

Итак, позвоните производителю и получите рекомендацию, возможно, установить систему барьерного покрытия с эпоксидными или винилэфирными смолами или использовать одну из новых самопротравливающихся грунтовочных систем, чтобы вам не пришлось шлифовать дно .

На старых лодках повреждения, возможно, уже были нанесены, и пузыри придется шлифовать, повторно заполнять и ремонтировать, что требует значительных затрат.

Выше ватерлинии многие проблемы носят скорее пешеходный характер, и их можно устранить или избежать путем своевременного технического обслуживания, сказал Дауни. Проблема начинается с характера гелькоута, который чрезвычайно пористый.

«На некоторых лодках, которые не обслуживаются должным образом, вы можете оставлять на них отпечатки пальцев после прикосновения, просто из-за масла на вашей коже», — сказал Дауни.«Если вы уроните картофельные чипсы на деку, они оставят сильный след от жира и масел. Это говорит вам о том, что субстрат очень сухой и требует обработки».

Гелькоут требует использования очень тонкого состава, чтобы разрезать поверхность с мелкими зубьями и уменьшить пористость за счет полировки. Тогда хороший слой воска скрепит его.

Компаундирование следует проводить один раз в год, а восковую эпиляцию — как можно чаще. Нанести излишек воска на гелькоут практически невозможно.

«Профессионально отремонтируйте верхнее строение, пока лодка будет выведена из строя», — сказал Дауни. «Но палуба и прочее могут быть сделаны членами экипажа или капитаном, когда лодка используется, ставится на якорь или что-то еще».

По мере использования лодки сделайте небольшой отрезок и ведите журнал о том, что было сделано и когда работа была завершена. В следующий раз сделайте еще один раздел. Всякий, кому удавалось покрывать лаком блестящую поверхность или смазывать тик маслом, знает, что такое сверло.

Частая и обычно незначительная проблема с лодками из стекловолокна — это растрескивание или растрескивание гелькоута, паутины или узких трещин, которые появляются там, где стороны кабины встречаются с палубой или по углам кабины.

Обычно, говорит Дауни, эти маленькие трещины являются поверхностными, и в результате гелькоут более хрупкий, чем лежащий под ним стекловолокно.

Если трещина не распространяется до того места, где обнажены слои стекловолоконной ткани, то трещину можно закрыть с помощью ремонтного набора, который, вероятно, потребует некоторой шлифовки и подбора цвета.

«Когда борозды или трещины не попадают на волокна ламината, это скорее косметическое состояние, чем структурное состояние», — сказал Дауни.«Любая выемка на ламинате должна быть профессионально отремонтирована и проверена».

Проблема открытых ламинатных волокон заключается в капиллярном действии, которое будет втягивать влагу в слои корпуса, где вода начинает разрушать смолы, скрепляющие корпус.

В худшем случае, сказал Дауни, неправильно построенные корпуса или палубы будут содержать участки, которые не были полностью пропитаны смолами, или даже пустоты, где относительно большие площади стекловолокна будут уменьшены до такой степени гниения.В таких случаях небольшая утечка может перерасти в большую проблему примерно за три месяца.

На моторных лодках одной из частых проблемных зон является транец, где стоки кабины могут быть неправильно закрыты, или болты, проходящие через корпус для подвесных кронштейнов, или крепление кормового привода, возможно, были слишком сильно вывернуты и треснули гелькоут.

На парусных лодках цепные пластины, сиденья лебедки и шипа сквозные болты для путешественников, поворотные блоки, стойки и т. Д. Часто могут представлять потенциальные проблемы из-за эксплуатационных напряжений и различных скоростей расширения и сжатия металла и стекловолокна.

«Наибольший ущерб наносят утечки, которые вы не видите, — сказал Дауни. «Если у вас есть палуба с сердечником — например, с бальсовым покрытием — и внутри кабины есть лайнер, действительно нет простого способа отследить утечку.

« Но тем временем вы всасываете влагу в ваше сухое ядро и причиняет значительный ущерб. Обычный подход к этому — каждые два года пытаться ремонтировать все оборудование и все аппаратные средства ».

Главное здесь — выбрать подходящий герметик.На непластиковых материалах над ватерлинией используйте неперманентный герметик, такой как Boatlife 101. Ниже ватерлинии используйте постоянный клейкий герметик, такой как 3M бренды 5200. Вокруг пластиков, таких как крепления приборов и порты из оргстекла, используйте либо хорошее латексный герметик или силиконовый герметик премиум-класса.

«Ключ к техническому обслуживанию — не позволять ему расстраивать вас», — сказал Дауни. «Если у вас 40-футовый или 16-футовый человек, не пытайтесь сделать все за один день. Держите его на удобном уровне. Но сделайте это; в конечном итоге это окупится.»

Преимущества изделий из стекловолокна для фильтрации воды в рекреационных целях

Плавание приносит бесчисленные преимущества для здоровья и хорошего самочувствия. Это фантастическое универсальное упражнение, которое может помочь в подвижности, похудании и укреплении тела. Исследования связывают регулярное плавание со снижением риска заболеваний и болезней, особенно сердечных заболеваний. Однако эти преимущества остаются во власти технологических возможностей предприятия. Польза от плавания может быть значительно перевешена потенциальными рисками для здоровья, связанными с плохой санитарией в воде для отдыха.

Изделия из стекловолокна для фильтрации воды

Фильтрация рекреационной воды осуществляется путем откачки воды из бассейна и пропускания ее через проницаемую мембрану или контейнер, заполненный гранулированной средой. Поливиниловые трубы обычно используются для облегчения потока воды из бассейна в фильтрующую установку. Решетка у бассейна также используется для сбора стоячей воды и перенаправления в циркуляционную систему. Изделия из стекловолокна можно использовать повсеместно на всех этапах этого процесса.

Пултрузионная решетка может быть установлена у бассейна для обеспечения противоскользящего слива для стоячей и переливающейся воды, в то время как дополнительные изделия из стекловолокна могут использоваться для размещения шумных и громоздких систем фильтрации вдали от эстетической зоны места отдыха. Размер и масштаб этих контейнеров варьируются в зависимости от технологии, используемой в системе фильтрации. Песочные фильтры — это наиболее типичные инструменты, используемые для удаления твердых частиц и вредных соединений из воды под давлением. После фильтрации вода может быть возвращена обратно в бассейн.

Проблема обычных песочных фильтров заключается в том, что гранулированная среда не может обеспечить эффективный барьер против крошечных микроорганизмов, которые могут нанести вред здоровью человека. Средний пловец может загрязнить бассейн миллиардами кожных микробов, полкилограмма пота и целую чашку мочи. Песочные фильтры не могут удалить эти крошечные загрязнения из-за их большой пористой структуры.

Чтобы противодействовать органическому загрязнению бассейнов, развлекательные заведения обычно обрабатывают воду в бассейне с помощью двухступенчатого цикла фильтрации и дезинфекции.Песочные фильтры очищают воду от крупных частиц, а химическая дезинфекция используется для уничтожения бактерий и патогенных материалов.

Изделия из стекловолокна и характеристики хлора

Хлор — это основное химическое чистящее средство, используемое для дезинфекции воды в бассейне. Изделия из стекловолокна химически инертны, обеспечивая внутреннюю стойкость к химическому воздействию хлора и его соединений в воде бассейнов с pH 7-8. Нержавеющие стали, для сравнения, страдают от уникального коррозионного явления, известного как коррозионное растрескивание под напряжением (SCC).Ранее мы более подробно рассматривали коррозионно-стойкий материал для рекреационной воды и сопротивление SCC изделий из стекловолокна. Тем не менее, коррозионно-стойкие свойства изделий из стекловолокна представляют больше эксплуатационных преимуществ для объектов досуга, если рассматривать их применение в коммунальных службах.

-Зависимость водопоглащения от времени выдержки в воде при 20С: 1 — ПЭ, 2 — эпоксидный стеклопластик

-Зависимость водопоглащения от времени выдержки в воде при 20С: 1 — ПЭ, 2 — эпоксидный стеклопластик — Внешний вид образцов стеклопластика после 2,5 лет испытания под действием климатических факторов(УФ-излучение, вода, абразивный износ)

— Внешний вид образцов стеклопластика после 2,5 лет испытания под действием климатических факторов(УФ-излучение, вода, абразивный износ)

— материал не пропускает влагу, поэтому активно используется для создания изделий, контактирующих с водой.

— материал не пропускает влагу, поэтому активно используется для создания изделий, контактирующих с водой.

/is2.ecplaza.com/ecplaza1/offers/2/24/242/2018877741/7676385.jpg)

Так, к примеру, большим спросом пользуется кровельный стеклоизол с посыпкой поверхности крошкой из гранита.

Так, к примеру, большим спросом пользуется кровельный стеклоизол с посыпкой поверхности крошкой из гранита.