Разновидности стали: Марочник сталей и сплавов: свойства, характеристики

кипящая, полуспокойная, спокойная. Основные отличия.

Ранее мы рассматривали структуру стали (система железо-углерод), деформацию и разрушение металлов, влияние на ее свойства различных примесей и т.д.

В данной публикации будем рассматривать виды стали по степени раскисления.

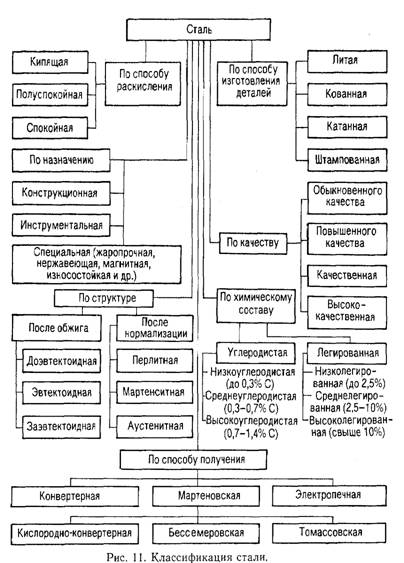

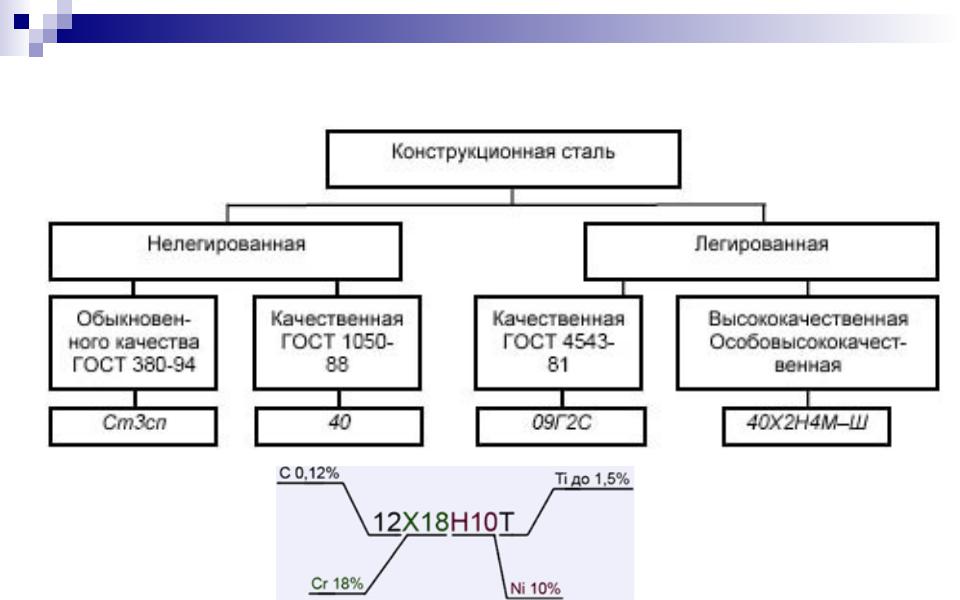

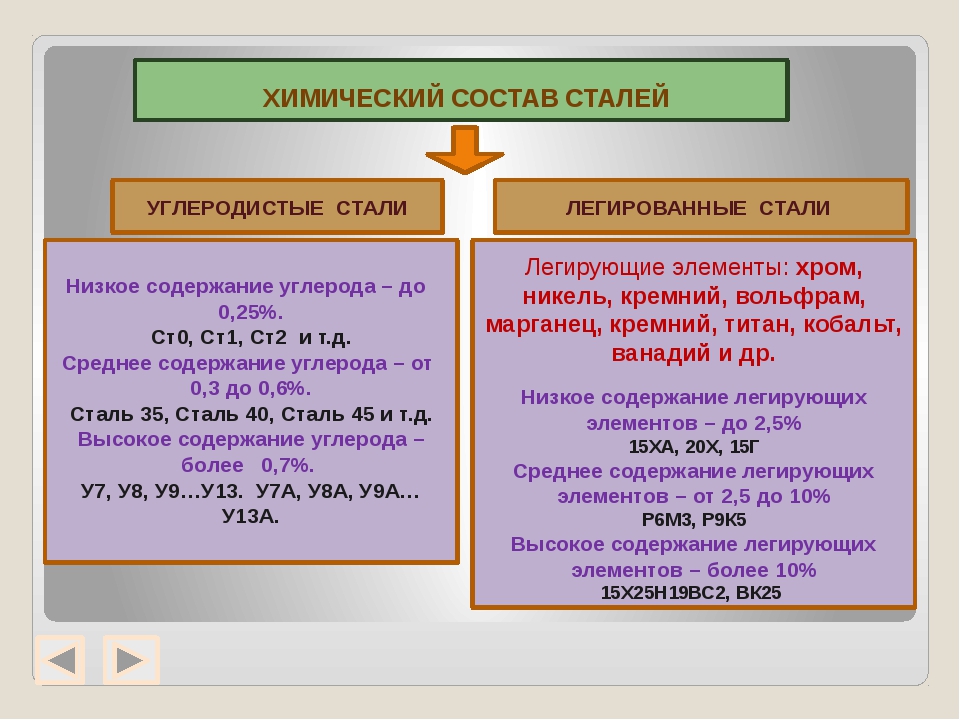

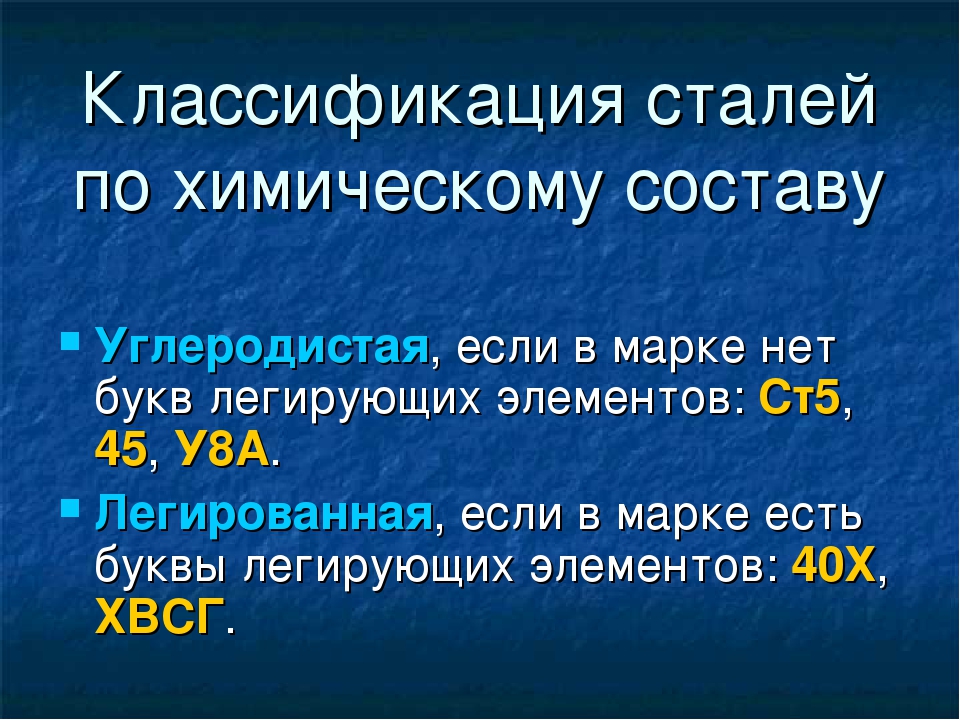

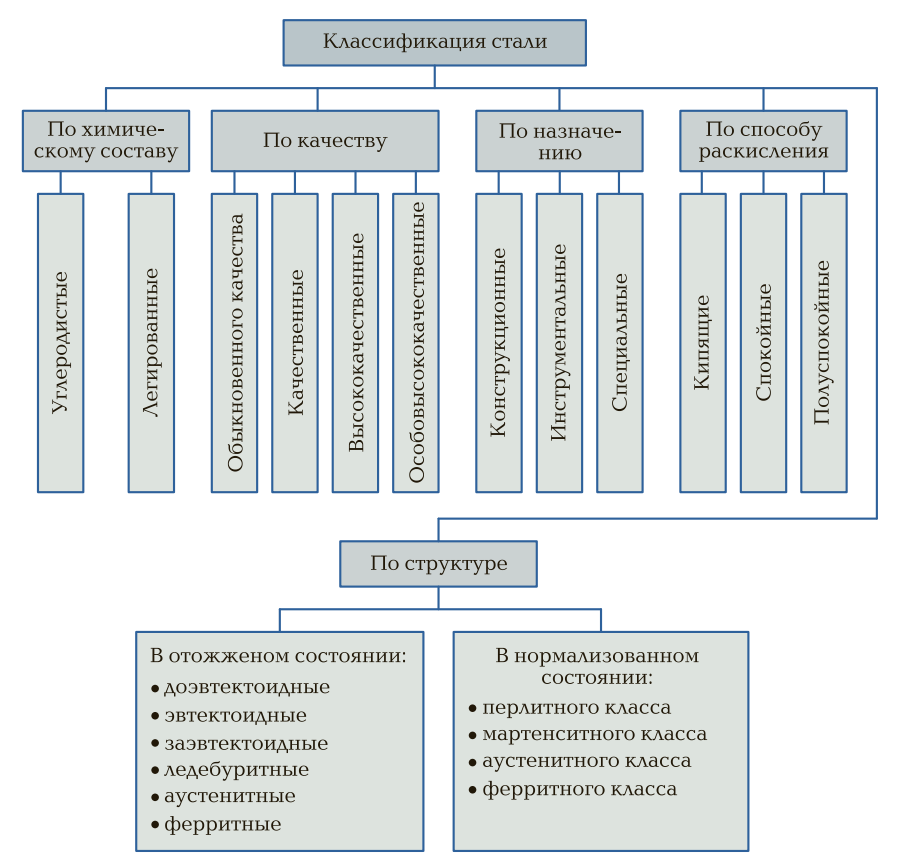

Итак, сталь это сплав Fe + C, ( С – не более 2%)+ другие элементы. Сталь подразделяют на углеродистую и легированную учитывая хим.состав, и исходя из применения на-конструкционные и инструментальные. Изготавливают и специальные стали со специфическими характеристиками для использования в агрессивных средах, к таким сталям относят жаро-, коррозионно-, кислото-стойкую стали.

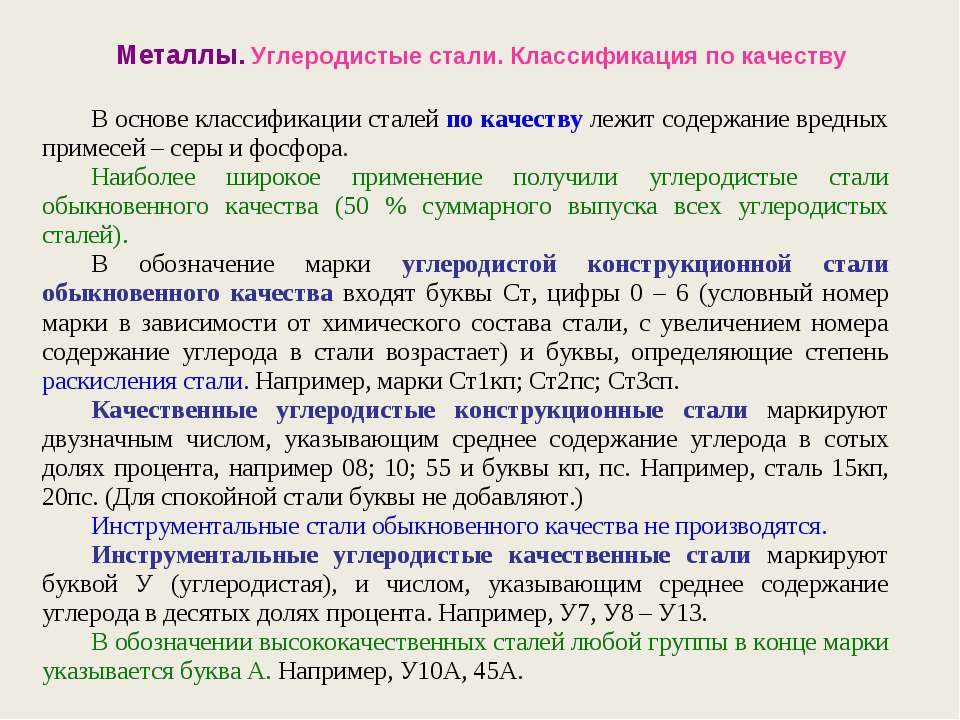

Качество стали определяется по способу производства и количеству плохих примесей и подразделяются на рядовые, качественные, повышенного и высокого качества.

Химический состав сталей обыкновенного качества

Существует типизация по характеру застывания в изложнице и геометрической форме слитка (форма изложницы). Выделяют

Углеродистая сталь

Углеродистая сталь выплавляется без добавления каких-либо легирующих элементов и бывает обычной и качественной.

Стали обычного качества принято делить на следующие группы:

- группа А — обеспечивается по механическим свойствам. Изделия из сталей этой группы применяются для последующей сварки, ковки и т.д. Причем, заявляемые мех. свойства могут изменяться. (Ст3, Ст5кп.).

- группа Б – сталь обеспечивается по хим. составу. Применяется для изготовления деталей, при обработке которых, могут изменяться механические характеристики определяемые составом.

Сталь из группы Б подразделяется на 2 категории:

- 1я- установлено содержание С, Si, Mn; ограничено содержание: S, P, N, As,

- 2я — дополнительно ограничено количесво Cr, Ni, Cu.

- группа В — обеспечивается по механическим характеристикам и содержанию химических элементов. Применяется при производстве свариваемых деталей.

Подразделяется на шесть категорий.

Обозначается группа В следующим образом: марка стали, степень раскисления, номер категории. Имеют одинаковый состав со сталью 2 категории группы Б.

Маркировка стали

Рассматривая, на примере, маркировку стали

Определяем, что:

- эта сталь относится к группе А, (поскольку категория указывается перед буквами Ст (ВСт1, ВСт2), а не указывается только группа А).

- цифра 5 — определяет условный номер марки исходя из хим. состава и мех.свойств.

- пс- степень раскисления.

Если после цифры определяющей марку стали стоит буква Г- значит сталь содержит повешенное количество марганца.(Ст25Г2С)

Степени раскисления стали

Существует 3 степени раскисления стали.

Процесс раскисления позволяет восстановить окись железа и связать растворенный кислород, уменьшив, таким образом, его вредное влияние.

Кипящая сталь

Кипящая сталь является не полностью раскисленой. Во время разливки в изложницы она кипит из-за обильного выделения газа, поэтому она является наиболее загрязнена газами и неоднородной. Т.е механические свойства по слитку могут отличаться, поскольку распределение химических элементов по слитку не равномерно. В головной части слитка находится наибольшее количество углерода и различных плохих примесей (таких , как сера или фосфор), из-за чего требуется удаление части слитка ( 5% от общей массы).

Скопление серы в определенных участках может послужить причиной появления кристаллизационной трещины по шву. На этих участках сталь менее устойчива к старению и является наиболее хрупкой в минусовые температуры.

Итак, о кипящей стали можно сказать, что она довольно хрупкая, имеет плохие показатели свариваемости и наиболее подвержена коррозии. Поэтому, с целью повышения характеристик стали её раскисляют кремнием (0,12-0,3%), алюминием (до 0,1%) или марганцем, (возможно раскисление и прочими химическими элементами динамично вступающими в реакцию с кислородом). Кипящая сталь — довольно хрупкая, имеет плохие показатели свариваемости и наиболее подвержена коррозии.

Процесс раскисления позволяет восстановить окись железа и связать растворенный кислород, уменьшить его вредное влияние, поддерживая при этом долгое время высокую температуру стали, что способствует максимальному газо и шлакоудалению, а так же, получению микрозернистой структуры, благодаря образованию участков кристаллизации. За счет образование этих очагов происходит улучшение качества стали.

Ликвацией называется образование неоднородной химической структуры стали, возникающая в момент кристаллизации. Различаю две разновидности ликвации: внутрикристаллическую и дендритную. Впервые данное явление обнаружено русскими металлургами Н. В. Калакуцким и А. С. Лавровым в 1866 году.

Спокойная сталь

Полученная в результате раскисления сталь называется спокойной. Содержание кремния в спокойной стали не менее 0,12%, а наличие неметаллических включений и шлаков минимально.

Слитки спокойных сталей имеют плотную однородную структуру, а соответственно и улучшенные показатели по механическим свойствам.

Спокойная сталь отлично подходит для сваривания, а также обладает лучшей сопротивляемостью к ударным нагрузкам. Является более однородной.

Она подходит для возведении опорных металлоконструкции (благодаря ее стойкости к хрупкому разрушению), которые подвергаются сильным нагрузкам.

Спокойная сталь отлично подходит для сваривания, а также имеет лучшее сопротивление ударным нагрузкам и более однородна.

Полуспокойная сталь

Промежуточной по качественным показателям — является полуспокойная сталь.

Она является полураскисленной и кристаллизуется без кипения, выделяя при этом достаточное количество газа и имеет меньшее количество пузырьков, чем кипящая сталь. Поэтому, полуспокойная сталь имеет средние показатели качества (максимально приближенные к спокойной), и иногда заменяет спокойную.

Стоимость полуспокойной стали немного ниже спокойной, а выход качественного проката из таких слитков на 8 — 10% лучше.

Показатели качества полуспокойной стали ближе к спокойной.

Полуспокойная сталь затвердевает без кипения, но с выделением большого количества газа. В таком слитке содержание пузырей меньше, чем кипящей, но больше, чем в спокойной.

Поскольку производство кипящей стали обходится дешевле, чем спокойной и полуспокойной она достаточно широко используется для изготовления наименее ответственных изделий металлопроката, таких , как катанка, полоса, уголок, метизы.

Опубликовано: 11.03.2016

|

Виды стали В составе стали могут присутствовать различные примеси, влияющие на свойства металла и металлоконструкций. В соответствии с содержанием этих примесей осуществляется и классификация стали. Сталь подразделяется на углеродистую, а также легированную.Маркировка стали углеродистойВ стали может содержаться углерода от 0,06% до 0,85%. В соответствии с тем, сколько в стали углерода, металл подразделяют на два следующих типа: Маркировка стали

Маркировка стали легированнойЛегированная сталь металлоконструкций. Какие именно элементы способны улучшить качественные показатели сплава?

Кроме вышеперечисленных добавок существуют и иные легирующие элементы:

Легированные стали маркируют следующим образом:

Дополнительная маркировка сталиНержавеющая сталь Одновременно с традиционной маркировкой применяют еще одну, введенную для облегчения чтения маркировки (используют если в сплаве сразу несколько добавок). Данная маркировка представлена парой литер, обозначающих предназначение данной стали либо ее характеристику. К примеру:

|

виды и свойства, изготовление, что такое удельный вес и его расчет

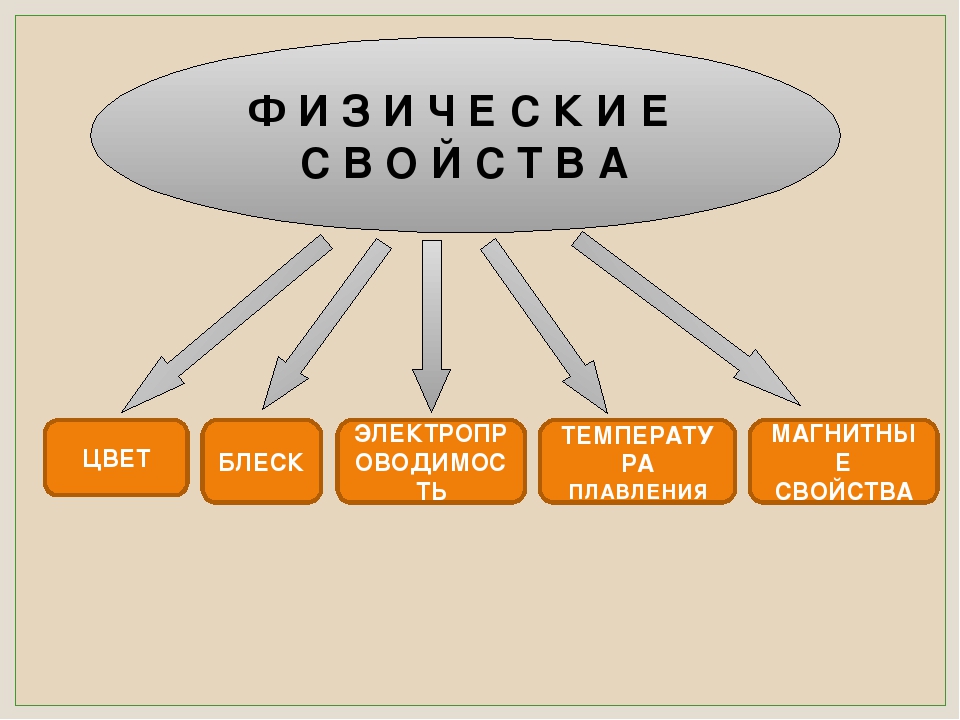

Самым распространенным материалом, применяемым в промышленности, является сталь. Под ней принято понимать сплав железа с другими химическими элементами. Основным компонентом, входящим в его состав, является углерод. Его процентная доля в стали составляет 2,14%. Во многом благодаря ему сталь и приобретает высокие прочностные характеристики. Если говорить об удельном весе материала, то он варьируется от 75 500 до 77 500 Н/ куб.м. В составе современных марок стали могут присутствовать и легирующие элементы, которые обеспечивают сплаву более высокие качества.Классификация сталей

Есть целый ряд критериев, на основании которых классифицируется сталь. Основными разновидностями этого сплава являются:- конструкционная сталь;

- инструментальная сталь.

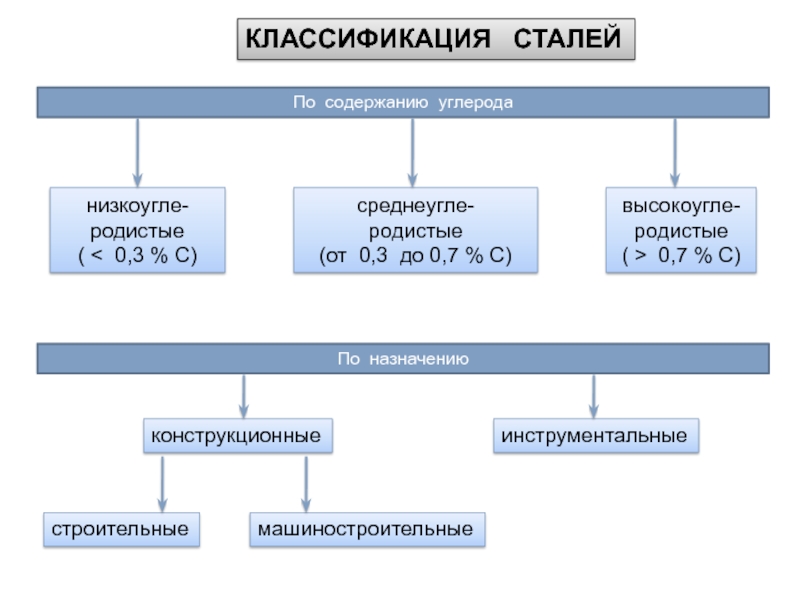

Также специалисты выделяют быстрорежущую сталь, которую специалисты также относят к числу инструментальных сталей. Между собой стали различаются и по химическому составу. В зависимости от входящих в состав стали элементов этот материал можно разделить на углеродистые и легированные стали. Также этот металл может классифицироваться и по количеству содержащегося углерода. По этому критерию принято выделять три основных вида:

- низкоуглеродистая. Содержание углерода в такой стали не превышает 0,25%;

- среднеуглеродистая.

В этой стали углерод присутствует в количестве от 0,25 до 0,6%;

В этой стали углерод присутствует в количестве от 0,25 до 0,6%; - высокоуглеродистая. Содержание углерода в этой стали не превышает 2%.

- низколегированная — в ней содержание легирующих добавок не превышает 4%;

- среднелегированная — количество присутствующих легирующих компонентов в этом сплаве не превышает 11%;

- высоколегированная — количество добавок, присутствующих в ней, превышает 11%.

Сегодня сталь производится металлургическими предприятиями с применением современных технологий и самых разных методов. В зависимости от используемого для производства этого материала способа, в составе стали могут присутствовать определенные металлические включения. Если классифицировать стали по такому параметру, как количество содержащихся в материале металлических включений, то сталь принято разделять на следующие виды:

- смеси обыкновенного качества;

- качественные стали;

- сплавы высокого качества;

- стали особого качества.

Этот материал принято разделять и по своему структурному составу. В настоящее время металлургическими предприятиями выпускаются следующие разновидности сплавов:

- ферритные;

- аустенитные;

- перлитные.

Состав сплава — важный фактор, оказывающий влияние на удельный вес самой стали. Стоит сказать, что сплавы разделяются еще на двухфазные и многофазные. Ещё один критерий, на основании которого классифицируется сталь — характер затвердевания и степень раскисления.

Методы производства стали

Основным сырьем для производства современной стали выступает чугун. По той причине, что в его составе в большом количестве содержится углерод, фосфор и сера, он обладает повышенной хрупкостью и значительной ломкостью. Для того чтобы переработать чугун в сталь, необходимо добиться уменьшения содержания в материале этих веществ до нужного уровня. Снижение концентрации приводит к тому, что удельный вес стали уменьшается. Изменения происходят и в её свойствах. Использование того или другого метода для производства стали предполагает применение различных способов окисления углерода в чугуне. Чаще всего производителем используются следующие методы.

По той причине, что в его составе в большом количестве содержится углерод, фосфор и сера, он обладает повышенной хрупкостью и значительной ломкостью. Для того чтобы переработать чугун в сталь, необходимо добиться уменьшения содержания в материале этих веществ до нужного уровня. Снижение концентрации приводит к тому, что удельный вес стали уменьшается. Изменения происходят и в её свойствах. Использование того или другого метода для производства стали предполагает применение различных способов окисления углерода в чугуне. Чаще всего производителем используются следующие методы.

- Кислородно-конвертерный метод. Большинство марок сталей производители изготавливают с применением этой технологии.

- Мартеновский метод. В последнее время он используется все реже.

- Электротермический метод. В настоящий момент этот способ является одним из передовых и активно используется для получения стали. Его применение приводит к тому, что в конечном итоге получается материал, обладающий высокими качественными характеристиками.

Кислородно-конвертерный метод

При использовании для производства стали этого способа проблема избытка чугуна фосфора и серы в стали решается путем их окисления при помощи кислорода. Для этого выполняют продув под давлением через расплавленный металл. Используемая для получения стали печь называется конвертором. По форме она напоминает грушу. Во внутренней его части присутствует футеровка огнеупорным кирпичом. Характерной особенностью этого оборудования является его высокая мобильность. Печи можно поворачивать на 360 градусов. Емкость конвертера составляет 60 т. Два типа сырья используются производителями для футеровки:- динас — в составе этого сырья присутствует оксид кремния, который обладает высокими кислотными свойствами;

- доломит – в его составе основными компонентами является оксид кальция и магния.

Доломитный материал используют для его получения.

Доломитный материал используют для его получения.

Мартеновский метод

Он активно использовался несколько десятилетий назад. По состоянию на настоящий момент он устарел и применяется все реже. Применяя его для переработки чугуна в сталь, можно получить на выходе материал невысокого качества. Своим видом мартеновская печь представляет собой плавильную ванну большого объема. Она покрыта сводом, который выполнен из огнеупорного кирпича. На нем присутствуют камеры-рекуператоры.Они представляют собой отсеки, основным предназначением которых является подогрев газа. Для них характерно наполнение насадкой, изготовленной из огнеупорного кирпича. Через третий и четвертый рекуператоры происходит наполнение потоком горячего газа и воздуха. В это же время происходит нагрев первого и второго рекуператоров за счет печных газов. Когда температура поднимается на достаточную величину, то процесс идет в обратную сторону.

Электротермический способ

В сравнении с двумя другими способами переработка чугуна в сталь посредством этого метода имеет ряд преимуществ. Она не дает возможности для изменения химического состава стали. При этом после завершения процесса получается сталь высокого качества.Так как при его применении в печи количество воздуха ограничено, это приводит к снижению монооксида железа в готовом материале. Поэтому его небольшое количество, содержащееся в сплаве, дает возможность получить качественный продукт. При применении этого способа температура поддерживается на уровне не ниже 2000 градусов Цельсия. Это позволяет полностью удалить из состава сплава такие вредные примеси, как сера и фосфор.

Удельный вес стали

В процессе производства стали происходит индукционный нагрев металла. Для этого используются токи промышленной частоты. Благодаря тому, что сердечник имеет большую массу, такого воздействия на металл оказывается вполне достаточно. Для того чтобы осуществить плавление стали массой до 100 т, будет вполне достаточно использовать промышленный ток частотой 50 Гц. Следует сказать о том, что у разных типов сырья некоторые параметры могут не совпадать.

Для этого используются токи промышленной частоты. Благодаря тому, что сердечник имеет большую массу, такого воздействия на металл оказывается вполне достаточно. Для того чтобы осуществить плавление стали массой до 100 т, будет вполне достаточно использовать промышленный ток частотой 50 Гц. Следует сказать о том, что у разных типов сырья некоторые параметры могут не совпадать.

Расчет удельного веса стали

Только для конкретного вещества характерно соотношение между объемом сплава и его массой. Стоит сказать, что этот параметр является постоянным. Для определения плотности сплава используют специальную формулу. Она непосредственно связана с вычислением для стали удельного веса и имеет следующий вид:γ =P/V.

В этой формуле Y следует понимать как удельный вес металла. Вес однородного тела обозначают буквой P. Букву V используют для обозначения объема соединения. Стоит сказать, что эта формула работает только в тех случаях, когда у металла плотное состояние и поры как таковые отсутствуют.

Сталь используют в различных отраслях промышленности. Металлургические предприятия получают его посредством переработки чугуна. Чтобы сталь получилась качественной, используют различные методы переработки. У каждого из них имеются свои особенности. Применяя современные методы переработки, появляется возможность для удаления из состава сплава вредных примесей, а это позволяет обеспечить высокое качество готового металла.

Оцените статью: Поделитесь с друзьями!Виды инструментальных сталей

Инструментальные стали представляют собой материал для производства инструментов, применяемых в качестве режущих и измерительных элементов. Также инструментальная сталь используется при изготовлении штампов горячего и холодного деформирования и деталей машин, которые испытывают повышенный износ в процессах умеренных динамических нагрузок. Такими деталями являются шариковые или роликовые подшипники, некоторые виды зубчатых колес и ходовых винтов, используемых в станках и аппаратах высокой точности и другие изделия.

Основная классификация инструментальных сталей

Инструментальные стали, по наиболее распространенной классификации, делятся на четыре основные группы. Это инструментальные стали пониженной степени прокаливаемости или углеродистые стали, стали повышенной степени прокаливаемости – легированные, штамповые стали и быстрорежущие.Также инструментальные стали часто подразделяют на стали качественные и высококачественные. Такое разделение проводится по содержанию серы и фосфора в инструментальных сталях. Например, в качественной стали это содержание равняется, соответственно, 0,03% и 0,035%, а в высококачественной – 0,02% серы и 0,03% фосфора.

Во всех видах инструментальной стали, кроме штамповых видов сталей для горячего деформирования, где содержание углерода составляет от 0,3 до 0,6%, процент содержания углерода колеблется в диапазоне от 0,6 до 0,7%. Для получения лучших эксплуатационных свойств инструментальные стали обрабатывают термически. После проведения термообработки твердость инструментальных сталей увеличивается до 60-66 HRC, а показатели прочности при изгибе – до 250-350 кгс/мм?.

Инструментальные стали с повышенным содержанием марганца

Повышенное содержание марганца в инструментальных сталях обозначают буквой Г в маркировке. Такая маркировка встречается в названии сталь 65Г или сталь ГОСТ 65Г. Сталь 65Г или сталь ГОСТ 65Г используется по целевому назначению для производства рессор и пружин, подшипников и т.д. Такие инструментальные стали, отличающие повышенным содержанием марганца в составе, обладают повышенными показателями прокаливаемости. Этот вид инструментальных сталей — сталь 65Г или сталь гост 65Г производится по специальному нормативному документу — ГОСТу № 14959-79.Классификация видов стали — ВОЛАТ

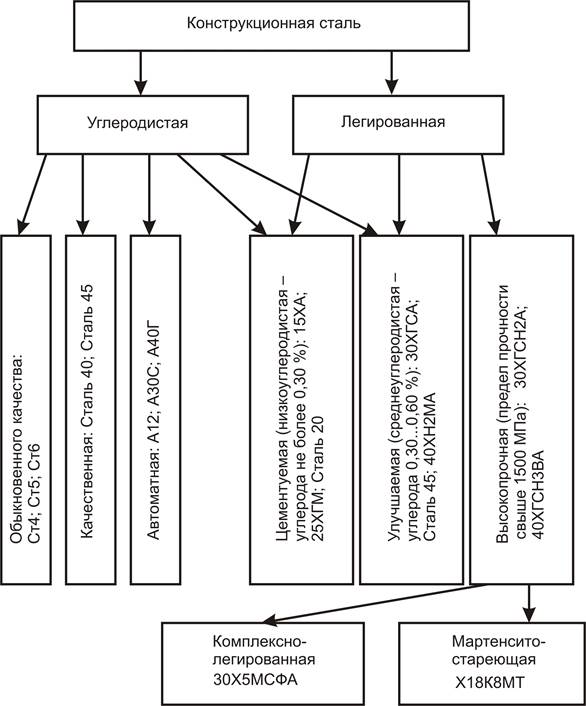

Конструкционные углеродистые стали могут быть обыкновенного качества и качественные.

Первые изготавливаются по ГОСТ 380-94 и маркируются от Ст0 до Ст6 (с возрастанием номера увеличивается содержание углерода). Чем выше марка стали, тем лучше прочностные характеристики (предел текучести, прочности) и ниже пластические (относительное удлинение и сужение).

Чем выше марка стали, тем лучше прочностные характеристики (предел текучести, прочности) и ниже пластические (относительное удлинение и сужение).

Производят из такого материала следующие виды проката: швеллеры, балки, листы, прутки, трубы. Такая сталь часто используется для соединений строительных конструкций. Чем больше в материале будет углерода, тем хуже качество сварочного процесса. Из-за таких особенностей марки стали Ст 5, 6 применяют в тех конструкционных элементах, которые не требуют сварки.

Качественные углеродистые стали, изготавливающиеся по ГОСТ 1050-88, маркируются цифровыми значениями 08, 10…85, эта информация отображает содержание углерода в сотых частях процента.

Низкоуглеродистые стали (менее 0,25 % углерода) обозначают: 07кп, 10кп, 05кп, 08, 10; они имеют более низкую прочность, но высокопластичны.

Среднеуглеродистые стали (0-0,5 %) маркируются: 35, 40…55. Пластичность их ниже, а прочность — более высокая.

Высокоуглеродистые стали (0,6-0,85 %) отличаются прочностью, упругостью и износостойкостью. Производят из них рессоры, пружины, замковые шайбы, шпиндели, прокатные валки и пр.

Легированные конструкционные стали соответствуют требованиям ГОСТ 4543-71. Чем больше содержание легирующих добавок в составе материала, тем он дороже. Маркируется такая сталь цифровыми и буквенными обозначениями. Буквы указывают на элемент, использовавшийся в изготовлении стали, а цифры обозначают количество компонента в процентном соотношении.

Коррозионностойкие жаростойкие марки сплавов и сталей производят по ГОСТ 5632-72.

Жаростойкость достигается благодаря добавлению к составу кремния, хрома или алюминия: эти элементы образуют при нагреве защитный слой оксидов. Применяются в изготовлении газовых турбин, высокотемпературного оборудования, деталей печей.

Коррозионностойкие нержавеющие стали востребованы в производстве деталей с высокой пластичностью, которые в дальнейшем подвержены ударным нагрузкам (домашней утвари, частей гидравлических прессов). Также материал необходим для изготовления изделий, испытывающих воздействие сред со слабой агрессивностью (водных растворов солей, осадков и пр.).

Также материал необходим для изготовления изделий, испытывающих воздействие сред со слабой агрессивностью (водных растворов солей, осадков и пр.).

Инструментальные стали

Углеродистый тип выпускают по ГОСТ 1435-90, применяют в закаленном состоянии. Используются как режущий инструмент в процессах с малыми скоростями из-за утраты высокой твердости уже при 190 градусах Цельсия.

Сталь с маркировкой У10 … У13 применяется в изготовлении режущих элементов (шаберов, фрез, сверл, напильников и пр.). В деревообрабатывающей отрасли используется тип материала У 7, 8. Углерод в составе указан десятыми долями процента.

Легированные инструментальные стали необходимы для разрезания изделий небольшой прочности при малой скорости. Если сравнивать такую сталь с углеродистой, то она обладает большей прокаливаемостью.

Быстрорежущие стали

Материал характеризуется термостойкостью при использовании до 650 градусов Цельсия. Как легирующие компоненты применяются молибден, ванадий, вольфрам и кобальт. Маркируют продукцию буквенным символом «Р», а цифровое обозначение указывает на содержание добавок в процентах. Из этих сталей производят сложные инструменты для обработки металла путем резания: фрезы, сверла, протяжки и прочее.

Конструкционная углеродистая сталь — виды свойства применение

Конструкционные стали – это стали, применяемые в строительстве и машиностроении для создания механизмов и различных конструкций. Принято выделять несколько основных видов конструкционных сталей:— конструкционная углеродистая сталь;

— строительная сталь;

— цементуемая конструкционная сталь;

— конструкционная улучшаемая сталь;

— высокопрочная сталь;

— сталь конструкционная рессорно пружинная;

— подшипниковая конструкционная сталь;

— износостойкая сталь.

Марки конструкционных сталей включают в себя название материала «Сталь» или его сокращенный вариант «Ст», а также число, указывающее на процентное содержание углерода в материале. Например, Ст30. Следует учесть, что процентное содержание принято указывать в сотых долях процента, то есть сталь марки Ст30 будет содержать в своем составе 0,3% углерода.

Например, Ст30. Следует учесть, что процентное содержание принято указывать в сотых долях процента, то есть сталь марки Ст30 будет содержать в своем составе 0,3% углерода.

Углеродистые конструкционные стали (автоматные) используются для создания крепежей станков-автоматов. Они отличаются высокой степенью обрабатываемости резанием, полученной благодаря высокому содержанию серы и фосфора. Маркировка конструкционных сталей этого вида состоит из литеры «А» и числа, обозначающего сотые доли процентного содержания углерода. Например, Сталь А12.

Строительные стали используются при создании конструкций, предназначенных для нефте- и газопроводов, мостов, ферм и т. п. Отличительные свойства конструкционных сталей этого вида – хорошая свариваемость. В эту же группу входит арматурная сталь, используемая для создания напряженных железобетонных конструкций. Если строительная конструкционная сталь подвергалась дополнительной обработке, то к ее условному обозначению впереди приставляется литера «М». Например, Ст М4.

К цементуемым относятся специальные конструкционные стали, использующиеся для изготовления деталей, испытывающих огромные нагрузки, имеющих большие размеры и сложную конфигурацию, например, зубчатых колес или осей.

Улучшаемыми принято называть среднеуглеродистые стали, подвергшиеся процедурам улучшения: закалке и быстрому отпуску при температуре 550-650°С. Содержание углерода в них составляет от 0,3% до 0,5%.

Высокопрочные стали способны выдерживать колоссальные нагрузки. Их временное сопротивление превышает 1500 МПа. При этом такие конструкционные стали обладают высокой вязкостью. Применяются они для изготовления деталей машин, испытывающих сильную нагрузку.

По названию рессорно-пружинных сталей ясно, что это чрезвычайно упругие материалы, применяющиеся для изготовления пружин и деталей, необходимых для компенсации давления на них и исптывающих переменные нагрузки.

К подшипниковым относятся высокоуглеродистые или низкоуглеродистые стали, которые находятся в цементованном состоянии. Их особенность – высокая твердость.

Их особенность – высокая твердость.

Износостойкие стали образуются в результате графитизации, наклепа и использования наплавов. В результате получается конструкционная сталь с очень твердой поверхностью и устойчивая к износу.

К общим свойствам конструкционных сталей можно отнести:

— высокую прочность, вязкость и пластичность;

— отличную обрабатываемость резанием, давлением;

— высокие показатели свариваемости;

— отсутствие снижения содержания углерода при термической обработке;

— минимальную склонность к деформации и растрескиванию;

— максимальную износостойкость.

Область применения конструкционных углеродистых сталей зависит от их характеристик. Так, например, стали марок СТ1 и Ст2 чаще всего используются для изготовления проволоки и гвоздей. Для сталей марок Ст3 и Ст4 больше подходит фасонный прокат. Из них же часто делают крепежные детали. Ст5 и Ст6 преимущественно применяется для производства слабонагруженных осей и валов.

Стали повышенного качества (марки от Ст10 до Ст70) используются для изготовления более ответственных деталей машин и конструкций. Так, сталь 20 и сталь 25 преимущественно применяются для создания цельнотянутых труб и сварных узлов. А Ст50-70 подходят для осей, валов, винтов, муфт и втулок.

В компании «Черметком» вы можете приобрести конструкционные качественные стали по низким ценам. На наших складах в Москве всегда в наличии круги, квадраты, полосы конструкционных сталей различного назначения и характеристик. Наши консультанты готовы предоставить вам полную информацию о предлагаемой металллопродукции и помочь с выбором.

Разновидности полимерных покрытий, используемых для обработки стали

Металл, имеющий полимерное покрытие, обрёл немалую популярность в строительной сфере, так как обладает большим количеством положительных качеств. Среди главных преимуществ такого материала выделяют прочность и устойчивость к коррозии. Сталь с полимерным покрытием используется для изготовления сайдинга, профнастила, бытовой техники и различных строительных конструкций. Также одним из вариантов применения данного материала, является производство перфорированного крепежа. О том, какие виды покрытий существуют, необходимо рассказать более подробно.

Сталь с полимерным покрытием используется для изготовления сайдинга, профнастила, бытовой техники и различных строительных конструкций. Также одним из вариантов применения данного материала, является производство перфорированного крепежа. О том, какие виды покрытий существуют, необходимо рассказать более подробно.

Сталь с полимерным покрытием. Основные моменты

Для начала следует отметить, что все полимеры наносятся на поверхность рулонной стали в заводских условиях по специальной технологии. При этом покрытие может быть как на одной, так и на обеих сторонах материала.

Немалой популярностью пользуется полиэстер. Данное вещество выдерживает высокую температуру воздуха, а также обладает прекрасными антикоррозийными свойствами. Обычно сталь с полимерным покрытием этого типа исправно служит в течение двадцати или тридцати лет. Материал нередко используется при монтаже кровли. Кроме того, при желании можно найти изделия с матовой поверхностью.

Также немалую популярность получило такое покрытие, как PVDF. Оно на восемьдесят процентов состоит из поливинилхлорида, в то время как остальные двадцать — это акрил. Сталь, защищённая таким образом, устойчива к различным немеханическим воздействиям окружающей среды. Данное покрытие является одним из самых экологичных и подходит как для облицовки зданий, так и для монтажа кровли.

Пастизол наиболее устойчив к механическим повреждениям. Это связано с тем, что данный полимер образует достаточно толстый и прочный слой на металлической поверхности. Благодаря повышенной устойчивости к коррозии покрытие из пастизола может быть использовано для облицовки стен зданий, расположенных на морском побережье. Недостатком полимера является быстрое выцветание на солнце. Поэтому рекомендуется использовать светлые покрытия, которые менее всего склонны к потере первоначального цвета под воздействием ультрафиолета.

Полное руководство по различным типам стали

Сталь в ее различных типах является жизненно важным компонентом экономики Соединенных Штатов. По состоянию на январь 2020 года внутреннее производство стали составляло 1 928 000 тонн, что сделало сталь одним из наиболее широко потребляемых продуктов отечественного производства. От зданий до медицинского оборудования и транспортных средств мир буквально работает на стальных изделиях. Но не все стальные материалы сделаны одинаково.

По состоянию на январь 2020 года внутреннее производство стали составляло 1 928 000 тонн, что сделало сталь одним из наиболее широко потребляемых продуктов отечественного производства. От зданий до медицинского оборудования и транспортных средств мир буквально работает на стальных изделиях. Но не все стальные материалы сделаны одинаково.

Существует несколько типов стали и сплавов, каждый из которых обладает уникальными свойствами, что делает их подходящими для конкретных производственных целей.Некоторые стали прочные и тяжелые, другие — пластичные и универсальные.

Часто наши клиенты обращаются к нам, чтобы узнать, какой тип стали лучше всего подходит для их применения. Мы составили это краткое руководство, которое поможет вам сориентироваться в языке стали. Конечно, у вас могут быть вопросы по приложению. Не стесняйтесь обращаться к нам с любыми уникальными потребностями в недвижимости, чтобы мы могли помочь вам найти подходящую сталь и производителя для ваших нужд.

Углеродистая сталь

Технически углеродистая сталь — это металлический сплав, содержащий как железо, так и углерод.Но в обрабатывающей промышленности углеродистая сталь часто определяется по-разному. Оба следующих элемента составляют «углеродистую сталь» на рынке металлов.

- Сталь с содержанием углерода до 2%

- Сталь, не содержащая каких-либо стандартных количеств элементов, которые позволяли бы отнести ее к «легированной стали» (например, кобальт, никель, вольфрам, молибден, титан, цирконий, ванадий, хром и т. Д.)

Вы также можете заметить термин «углеродистая сталь», применяемый к сталям с содержанием менее 0.4% меди или стали с определенным содержанием магния по отношению к меди, хотя эти определения оспариваются в разных отраслях. Для этого мы говорим о первых двух определениях.

Существует три способа классификации углеродистой стали: низкая, средняя и высокая.

Низкоуглеродистая сталь

Низкоуглеродистая сталь (или « мягкая углеродистая сталь » или « простая углеродистая сталь ») относится к углеродистым сталям с содержанием углерода до 0,30%. Это, безусловно, самый распространенный вид стали на рынке металлов.На это есть несколько причин. Во-первых, низкоуглеродистая сталь относительно недорогая. Кроме того, поскольку содержание углерода ниже, чем в стали со средним и высоким содержанием углерода, низкоуглеродистую сталь легко формовать, и она идеально подходит для применений, где предел прочности не является непосредственной проблемой, например, для конструкционных балок.

Это, безусловно, самый распространенный вид стали на рынке металлов.На это есть несколько причин. Во-первых, низкоуглеродистая сталь относительно недорогая. Кроме того, поскольку содержание углерода ниже, чем в стали со средним и высоким содержанием углерода, низкоуглеродистую сталь легко формовать, и она идеально подходит для применений, где предел прочности не является непосредственной проблемой, например, для конструкционных балок.

Еще одним преимуществом низкоуглеродистой стали является то, что ее свойства можно относительно легко улучшить путем добавления дополнительных элементов, таких как магний. Низкоуглеродистая сталь также является идеальным выбором для науглероживания, которое улучшает твердость корпуса, не влияя на пластичность или вязкость.

Как часто используется низкоуглеродистая сталь?

- Конструкционные элементы

- Машины

- Трубы

- Бытовая техника

- Автомобильные комплектующие

- Инструменты хирургические

- Медицинское оборудование

- Провода

- Болты

- Штампы

- и т. Д.

Основные свойства низкоуглеродистой стали:

- Низкая стоимость

- Низкая твердость

- Легкая прочность

- Высокая обрабатываемость

- Очень высокая прочность

- Высокая пластичность

- Высокая свариваемость

Среднеуглеродистая сталь

Среднеуглеродистая сталь относится к углеродистым сталям, имеющим от 0 до 0.Содержание углерода от 31% до 0,60% и от 0,31% до 1,60% магния. Одно из самых больших преимуществ среднеуглеродистой стали — ее прочность. Однако здесь есть некоторые компромиссы. Среднеуглеродистая сталь имеет низкую пластичность и вязкость, что затрудняет формовку и сварку.

Каковы наиболее распространенные применения среднеуглеродистой стали?

- Детали машин

- Напорные конструкции

- Шатуны

- Шестерни

- Железнодорожные пути

Основные свойства среднеуглеродистой стали:

- Низкая закаливаемость

- Средняя пластичность

- Средняя вязкость

- Средняя прочность

- Средняя свариваемость

- Средняя обрабатываемость

Высокоуглеродистая сталь

Высокоуглеродистая сталь относится к углеродистым сталям, имеющим от 0 до 0. Содержание углерода от 61% до 1,50% и магния от 0,31 до 0,90%. Когда дело доходит до твердости и вязкости, предпочтительной углеродистой сталью является высокоуглеродистая сталь. Однако это требует компромисса. Сваривать, резать или формировать высокоуглеродистую сталь очень сложно.

Содержание углерода от 61% до 1,50% и магния от 0,31 до 0,90%. Когда дело доходит до твердости и вязкости, предпочтительной углеродистой сталью является высокоуглеродистая сталь. Однако это требует компромисса. Сваривать, резать или формировать высокоуглеродистую сталь очень сложно.

Как часто используется высокоуглеродистая сталь?

- Железные дороги

- Барс

- Пружинная сталь

- Плиты

- и т. Д.

Основные свойства высокоуглеродистой стали:

- Низкая закаливаемость

- Низкая пластичность

- Пониженная свариваемость

- Низкая обрабатываемость

- Высокая прочность

- Высокая прочность

Нержавеющая сталь

В то время как углеродистая сталь обычно определяется по содержанию углерода, нержавеющая сталь определяется по 10.Минимальное содержание хрома 5%. Подобно углеродистой стали, нержавеющая сталь также содержит углерод и железо, но дополнительный хром является ключом, который придает ей ее уникальные свойства. Одним из самых больших преимуществ нержавеющей стали является то, что она защищает сталь от окисления, которое со временем разрушает металлы. Нержавеющая сталь также идентифицируется по ее блеску — свойству, которое обеспечивается хромом. Вы часто увидите, что нержавеющая сталь используется в посуде, ножах и медицинском оборудовании.

Как и углеродистая сталь, существуют различные типы нержавеющей стали, каждая из которых имеет уникальную рыночную цену и свойства.

Аустенитные сплавы

Аустенитные сплавы нержавеющей стали, безусловно, являются наиболее распространенными типами металлических нержавеющих сталей на рынке. Они устойчивы к окислению, придают уникальный вид и немагнитны (хотя при определенных обстоятельствах могут становиться магнитными).

Существует две распространенных марки аустенитного сплава:

Марки аустенитных сплавов также включают 301, 302, 303, 309 и 321.

Ферритные сплавы

Ферритные сплавы нержавеющей стали — еще один полураспространенный сплав нержавеющей стали.В отличие от аустенитных сплавов, они обладают магнитными свойствами, что позволяет использовать их там, где магнетизм необходим. Обычно это самые дешевые сплавы нержавеющей стали из-за относительно низкого содержания никеля.

Существует две распространенных марки ферритных сплавов:

Мартенситные сплавы

Мартенситные сплавы нержавеющей стали — наименее распространенный сплав нержавеющей стали. Эти сплавы обладают невероятной твердостью и ударной вязкостью, но у них плохие окислительные свойства, что делает их пригодными только для применений, требующих невероятной стойкости.

Существует одна распространенная марка мартенситного сплава:

.Легированные стали

Самый широкий и разнообразный ассортимент стальных сплавов — это «легированные стали». Они производятся путем комбинирования углеродистой стали с различными легирующими элементами, что придает каждой стали уникальные свойства. Существует невероятно широкий ассортимент легированных сталей, но некоторые из наиболее распространенных включают:

- Хром

- Кобальт

- Молибден

- Никель

- Вольфрам

- Ванадий

Благодаря невероятному разнообразию легированных сталей вы можете создавать стали практически со всеми возможными свойствами, используя легированные элементы.При этом некоторые из этих сталей относительно дороги.

Инструментальная сталь

Последняя группа сталей — инструментальные стали. Эти стали используются для инструментальной деятельности, например, для сверления. Инструментальная сталь, обычно состоящая из молибдена, ванадия, вольфрама и кобальта, является жаропрочной, прочной и прочной.

Всего существует 6 марок инструментальной стали:

- Закалка на воздухе

- Закалка в воде

- Тип D

- Горячие деформации

- Типы ударопрочные

- Масляная закалка

Вам нужна сталь?

Staub Manufacturing предлагает услуги с использованием большинства перечисленных выше сталей. Если вашей компании требуются наиболее подходящие стальные детали для производства высококачественной продукции, свяжитесь с нами. Мы — американские производители, сертифицированные по стандарту ISO 9001: 2105, и готовы помочь вам поставлять стальные изделия высочайшего качества.

Если вашей компании требуются наиболее подходящие стальные детали для производства высококачественной продукции, свяжитесь с нами. Мы — американские производители, сертифицированные по стандарту ISO 9001: 2105, и готовы помочь вам поставлять стальные изделия высочайшего качества.

различных типов и свойств стали

По данным Всемирной ассоциации производителей стали, существует более 3500 различных марок стали, обладающих уникальными физическими, химическими и экологическими свойствами.

По сути, сталь состоит из железа и углерода, хотя именно количество углерода, а также уровень примесей и дополнительных легирующих элементов определяют свойства каждой марки стали.

Содержание углерода в стали может варьироваться от 0,1% до 1,5%, но наиболее широко используемые марки стали содержат только 0,1% -0,25% углерода. Такие элементы, как марганец, фосфор и сера, присутствуют во всех сортах стали, но, в то время как марганец оказывает положительное влияние, фосфор и сера вредны для прочности и долговечности стали.

Различные типы стали производятся в соответствии со свойствами, необходимыми для их применения, и используются различные системы классификации для различения сталей на основе этих свойств.

Сталь можно условно разделить на четыре группы в зависимости от их химического состава:

- Углеродистая сталь

- Легированная сталь

- Нержавеющая сталь

- Инструментальная сталь

В таблице ниже показаны типичные свойства сталей при комнатной температуре (25 ° C). Широкий диапазон предела прочности на разрыв, предела текучести и твердости во многом обусловлен различными условиями термообработки.

Углеродистые стали

Углеродистые стали содержат следовые количества легирующих элементов и составляют 90% от общего объема производства стали.Углеродистые стали можно разделить на три группы в зависимости от содержания в них углерода:

- Низкоуглеродистые стали / Мягкие стали содержат до 0,3% углерода

- Среднеуглеродистые стали содержат 0,3-0,6% углерода

- Высокоуглеродистые стали содержат более 0,6% углерода

Легированные стали

Легированные стали содержат легирующие элементы (например, марганец, кремний, никель, титан, медь, хром и алюминий) в различных пропорциях, чтобы влиять на свойства стали, такие как ее прокаливаемость, коррозионная стойкость, прочность, формуемость, свариваемость или пластичность. Применения легированной стали включают трубопроводы, автозапчасти, трансформаторы, генераторы и электродвигатели.

Применения легированной стали включают трубопроводы, автозапчасти, трансформаторы, генераторы и электродвигатели.

Нержавеющая сталь

Нержавеющие стали обычно содержат от 10 до 20% хрома в качестве основного легирующего элемента и ценятся за высокую коррозионную стойкость. Сталь, содержащая более 11% хрома, примерно в 200 раз более устойчива к коррозии, чем низкоуглеродистая сталь. Эти стали можно разделить на три группы в зависимости от их кристаллической структуры:

- Аустенитная сталь: аустенитные стали немагнитны и не подвергаются термообработке и обычно содержат 18% хрома, 8% никеля и менее 0%.8% углерода. Аустенитные стали составляют самую большую часть мирового рынка нержавеющей стали и часто используются в пищевом оборудовании, кухонной утвари и трубопроводах.

- Ферритные: Ферритные стали содержат следовые количества никеля, 12-17% хрома, менее 0,1% углерода, а также другие легирующие элементы, такие как молибден, алюминий или титан. Эти магнитные стали не могут быть упрочнены термической обработкой, но могут быть упрочнены холодной обработкой.

- Мартенситные: Мартенситные стали содержат 11-17% хрома, менее 0.4% никеля и до 1,2% углерода. Эти магнитные и термообрабатываемые стали используются в ножах, режущих инструментах, а также в стоматологическом и хирургическом оборудовании.

Инструментальная сталь

Инструментальные стали содержат вольфрам, молибден, кобальт и ванадий в различных количествах для повышения термостойкости и долговечности, что делает их идеальными для режущего и сверлильного оборудования.

Стальные изделия также можно разделить по формам и областям применения:

- Длинные / трубчатые изделия включают стержни и стержни, рельсы, проволоку, уголки, трубы, а также формы и секции.Эти продукты обычно используются в автомобильной и строительной отраслях.

- Плоский прокат включает пластины, листы, рулоны и полосы.

Эти материалы в основном используются в автомобильных деталях, бытовой технике, упаковке, судостроении и строительстве.

Эти материалы в основном используются в автомобильных деталях, бытовой технике, упаковке, судостроении и строительстве. - Прочая продукция включает клапаны, фитинги и фланцы, которые в основном используются в качестве материалов для трубопроводов.

Типы и марки стали

Углеродистая сталь

Как видно из названия, основным легирующим ингредиентом в стали этого типа является углерод.Углеродистая сталь

очень универсальна, и ее использование и свойства могут варьироваться в зависимости от содержания углерода. По мере увеличения содержания углерода сталь становится тверже и прочнее. Однако он становится менее пластичным, более хрупким и труднее поддается сварке. Кроме того, чем выше содержание углерода, тем ниже температура плавления стали.

подразделяется на четыре группы в зависимости от содержания углерода: низкое, среднее, высокое и сверхвысокое.

Низкоуглеродистая сталь

Также называемая мягкой сталью, низкоуглеродистая сталь содержит примерно 0.04–0,3% углерода. Благодаря этому он податливый, пластичный, прочный и очень легко поддается сварке. Но он нелегко закаливается и имеет относительно низкую прочность на разрыв.

Низкоуглеродистая сталь также очень универсальна и может быть изменена в зависимости от проекта. Например, конструкционная сталь часто имеет более высокий уровень углерода с добавлением большего количества марганца для повышения прочности. С другой стороны, низкоуглеродистая сталь с качеством вытяжки (DQ) имеет более низкое содержание углерода и вместо нее добавлен алюминий.

Это также одна из самых дешевых форм стали, что делает ее чрезвычайно популярной и распространенной.

Среднеуглеродистая сталь

Содержание углерода в этом металле составляет 0,31–0,6%. Кроме того, в среднеуглеродистой стали содержание марганца составляет 0,6–1,65%. Благодаря этому этот сорт обладает пластичностью, прочностью и хорошей износостойкостью. Она прочнее и тверже, чем низкоуглеродистая сталь, но ее труднее сваривать и формовать.

Среднеуглеродистая сталь широко используется для изготовления крупных деталей, кованых деталей и автомобильных компонентов. Обычно его также закаляют или подвергают термообработке для большей прочности.

Высокоуглеродистая сталь

Этот материал также известен как углеродистая инструментальная сталь и обычно содержит 0,61–1,5% углерода. Высокоуглеродистая сталь чрезвычайно твердая и хрупкая. Но из-за этого его очень сложно сгибать, сваривать или резать.

Пружины для тяжелых условий эксплуатации, режущие инструменты и высокопрочная проволока часто изготавливаются из высокоуглеродистой стали.

Ультра-высокоуглеродистая сталь

Этот металл с содержанием углерода от 1,51 до 2% может подвергаться термообработке до исключительной твердости.Специальные ножи, оси и пробойники обычно изготавливаются из сверхвысокоуглеродистой стали.

Есть некоторые виды стали с содержанием углерода более 2,5%. Но с ними так сложно работать, что они обычно изготавливаются из порошковых металлов .

Типы стали — Американская продукция Контрактное производство

Итак, вы решили приобрести стальной корпус для размещения и защиты вашего ценного электрического оборудования. Отличный выбор! Металлические корпуса могут эффективно защищать оборудование в экстремальных условиях, отталкивая воду, ветер, коррозионные агенты, пыль и многое другое.Кроме того, они могут защитить пользователей от опасного оборудования, гарантируя, что оборудование закрыто, закрыто и не может причинить вред. Однако, если вам нужен стальной корпус, вам сначала нужно изучить различные типы стали. Оцинкованная, углеродистая и нержавеющая сталь обладают уникальными преимуществами и недостатками.

Виды стали

Вся сталь состоит из железа и углерода, но разные типы стали различаются по содержанию углерода, примесей и добавленных легирующих элементов.Американский институт чугуна и стали (AISI) классифицирует сталь на четыре основные группы в зависимости от химического состава: углеродистая сталь, легированная сталь, нержавеющая сталь и инструментальная сталь. Сегодня мы сосредоточимся на углеродистой и нержавеющей стали, поскольку это два типа, предлагаемых компанией American Products Contract Manufacturing, а также на процесс цинкования стали.

Углеродистая сталь

Углеродистая сталь, наиболее распространенный в наши дни, содержит незначительные количества легирующих элементов.Вы можете приобрести низкоуглеродистую сталь (до 0,3% углерода), среднеуглеродистую сталь (от 0,3% до 0,6% углерода) или высокоуглеродистую сталь (более 0,6% углерода). Чем выше уровень углерода, тем тверже и прочнее будет сталь. Например, низкоуглеродистая сталь обеспечивает большую гибкость, но меньшую прочность. Среднеуглеродистая сталь, хотя ее сложнее формовать и резать, обеспечивает дополнительную прочность. Наконец, высокоуглеродистая сталь приносит гибкость в обмен на долговечность. Резать, гнуть или сваривать чрезвычайно сложно, а после термообработки высокоуглеродистая сталь может стать хрупкой.Однако он также надежно прочен.

Нержавеющая сталь

В качестве основного легирующего элемента в нержавеющей стали используется хром, твердый металл серо-стального цвета. Фактически, хром составляет от 10,5% до 20% стали. Этот дополнительный элемент делает нержавеющую сталь гораздо более устойчивой к коррозии, чем это было бы в противном случае. Он также устойчив к ржавчине и пятнам от воды, поэтому так много людей любят использовать его на своих кухнях. Хотя существует более 150 марок нержавеющей стали, обычно используются только 15.Наконец, нержавеющая сталь обычно дороже, чем другие виды стали.

Оцинкованная сталь

Если вы хотите повысить упругость углеродистой стали, подумайте о ее цинковании. Гальванизация — это процесс покрытия стали (или железа) цинком для предотвращения ржавчины и дополнительной защиты. Цинковое покрытие действует как барьер, предотвращая попадание коррозионных веществ на сталь под ним. В большинстве оцинкованных сталей в качестве основы используется углеродистая сталь.

Готовы приобрести корпус?

Когда вы решите приобрести электрический шкаф, убедитесь, что вы выбрали компанию, которая поставляет высококачественные металлы, использует самое современное оборудование и всегда стремится превосходить отраслевые стандарты.В конце концов, даже самые лучшие сорта стали могут быть испорчены из-за некачественных производственных процессов.

Кроме того, при выборе типа материала учитывайте область применения вашего корпуса. В некоторых случаях требуется корпус с большой прочностью, в других — корпус, устойчивый к влаге и коррозионным агентам. Чтобы получить помощь в выборе идеальной стали (или, возможно, алюминия) для вашего применения, обсудите ваши требования с производителем.

Если вы ищете компанию, которая может производить от вашего имени металлические корпуса премиум-класса, обратите внимание на контрактное производство продукции American Products.Производство металлических корпусов — наша специальность. Наши высококачественные инновационные корпуса позволяют нашим клиентам помогать телекоммуникационной отрасли в расширении и улучшении своих сетевых услуг. Мы предлагаем металлические корпуса NEMA тип 1, тип 2, тип 3, тип 3-R, тип 3-X, тип 4 и тип 4-X, и мы изготавливаем эти корпуса из алюминия, оцинкованной стали, углеродистой стали и нержавеющей стали. создать прочную и надежную конструкцию. Позвоните нам по телефону 1-877-736-2228, чтобы узнать больше, или запросите бесплатное предложение онлайн.

Какие типы нержавеющей стали наиболее распространены?

Существует бесчисленное множество вариантов нержавеющей стали, которые потенциально можно использовать для изготовления проволочной корзины или подноса на заказ. Каждый состав сплава нержавеющей стали имеет свои уникальные свойства в отношении прочности на разрыв, температуры плавления, стойкости к окислению и коррозионной стойкости.

Чтобы правильно выбрать нержавеющую сталь, необходимо знать, какие у вас есть возможности. Чтобы помочь вам лучше понять свой выбор, вот краткое описание наиболее распространенных типов нержавеющей стали и их свойств:

Три основные категории нержавеющей сталиХотя существуют тысячи различных сплавов нержавеющей стали, все они могут быть разделены на три большие категории:

- Аустенитные нержавеющие стали. Это наиболее часто используемые типы нержавеющих сталей. Аустенитные нержавеющие стали обычно имеют высокое содержание хрома по сравнению с другими стальными сплавами, что придает им более высокую устойчивость к коррозии. Другой общей характеристикой аустенитных сплавов нержавеющей стали является то, что они имеют тенденцию быть немагнитными, хотя они могут стать магнитными после холодной обработки.

- Ферритные нержавеющие стали. Вторая по распространенности форма нержавеющей стали после аустенитных сплавов. Как следует из названия, ферритная нержавеющая сталь является магнитной.Эти сплавы можно упрочнить путем холодной обработки. Они также имеют тенденцию быть менее дорогими из-за пониженного содержания никеля.

- Мартенситные нержавеющие стали. Наименее распространенная категория сплава нержавеющей стали. Их коррозионная стойкость обычно ниже, чем у ферритных или аустенитных сплавов, но они обладают высокой твердостью. Мартенситные сплавы нержавеющей стали часто идеальны для применений, требующих чрезвычайно высокой прочности на разрыв и ударопрочности. Когда указанные области применения также требуют коррозионной стойкости, эти сплавы могут использоваться с защитным полимерным покрытием.

В каждой категории имеется множество марок нержавеющей стали — вот разбивка наиболее распространенных разновидностей каждой из них:

Общие типы аустенитных нержавеющих сталей Нержавеющая сталь марки 304Наиболее распространенная разновидность нержавеющей стали, которая часто используется в конструкциях проволочных корзин Marlin Steel по индивидуальному заказу из-за ее универсальности. Даже среди стальных сплавов нержавеющая сталь марки 304 примечательна своей высокой прочностью на растяжение — примерно 621 МПа (90 тыс. Фунтов на квадратный дюйм).Как и большинство нержавеющих сталей, марка 304 имеет высокую максимальную рабочую температуру (около 870 ° C). Такое сочетание высокой прочности на разрыв, термостойкости и коррозионной стойкости делает нержавеющую сталь марки 304 идеальной для самых разных областей применения.

Нержавеющая сталь марки 316Другая распространенная разновидность аустенитной нержавеющей стали, нержавеющая сталь марки 316, имеет высокий предел прочности на разрыв 579 МПа (84 тыс. Фунтов на квадратный дюйм) и максимальную рабочую температуру около 800 ° C (1472 ° F).Обладая более низким пределом прочности на разрыв и температурным допуском, чем нержавеющая сталь марки 304, нержавеющая сталь марки 316 имеет на лучшую устойчивость к хлоридам (например, соли), чем сплав 304. Это делает его предпочтительным выбором для любого применения, связанного с воздействием соли или других хлоридов.

Ферритные нержавеющие стали Нержавеющая сталь класса 430Нержавеющая сталь марки 430, хотя и не такая прочная, как любой из перечисленных выше аустенитных сплавов, обладает особенно хорошей стойкостью к азотной кислоте.Хотя предел прочности на разрыв 450 МПа (65 тыс. Фунтов на квадратный дюйм) ниже, чем у аустенитных нержавеющих сталей, он все же более чем достаточно силен для многих тяжелых условий эксплуатации.

Нержавеющая сталь сорта 434Более прочная альтернатива нержавеющей стали марки 430, нержавеющая сталь 434 имеет предел прочности на разрыв 540 МПа (78 тысяч фунтов на квадратный дюйм) и максимальную рабочую температуру 815 ° C (1499 ° F). Это делает нержавеющую сталь сорта 434 немного лучше для высокотемпературных применений, чем нержавеющую сталь 316, и в то же время жестче, чем нержавеющая сталь марки 430.Нержавеющая сталь сорта 434 также обладает превосходной стойкостью к питтингу по сравнению с нержавеющей сталью класса 430.

Мартенситная нержавеющая сталь Нержавеющая сталь класса 420После отжига нержавеющая сталь марки 420 имеет предел прочности на разрыв около 586 МПа (85 тыс. Фунтов на квадратный дюйм). После затвердевания и снятия напряжений предел прочности этого материала на растяжение возрастает примерно до 1586 МПа (230 фунтов на квадратный дюйм). Хотя нержавеющая сталь марки 420 не такая химически стойкая, как упомянутые выше аустенитные и ферритные нержавеющие стали, она обладает хорошей стойкостью к слабым кислотам, воде, некоторым щелочам и пищевым соединениям, поэтому ее часто используют для изготовления столовых приборов.Когда прочность на разрыв и ударопрочность являются первоочередными задачами для применения, лучшим выбором является нержавеющая сталь 420.

Таблица сплавов нержавеющей сталиВот краткая таблица с разбивкой характеристик перечисленных выше сплавов:

Сплав | Прочность на разрыв | Максимальная рабочая температура | Точка плавления | Сопротивление |

Аустенитные сплавы | ||||

Нержавеющая сталь марки 304 | 621 МПа (90 тысяч фунтов / кв. Дюйм) | 870 ° C (1,679 ° F) | 1399 — 1454 ° C (2550 — 2650 ° F) | Хорошая общая стойкость к коррозии |

Нержавеющая сталь марки 316 | 579 МПа (84 тысячи фунтов / кв. Дюйм) | ~ 800 ° C (1,472 ° F) | 1,371 — 1,399 ° C (2,500 — 2,550 ° F) | Отличная стойкость к хлоридам |

Ферритные сплавы | ||||

Класс 430 Нержавеющая сталь | 450 МПа (65 тысяч фунтов / кв. Дюйм) | 815˚C (1499˚F) | 1,425 — 1,510 ° C (2,597 — 2750 ° F) | Хорошая стойкость к азотной кислоте |

Класс 434 Нержавеющая сталь | 540 МПа (78 тысяч фунтов / кв. Дюйм) | 815˚C (1499˚F) | 1,426 — 1,510 ° C (2,600 — 2750 ° F) | Превосходное сопротивление питтингу |

Мартенситный сплав | ||||

Марка 420 | 586 МПа (85 тысяч фунтов / кв. Дюйм) после отжига 1586 МПа (230 тысяч фунтов / кв. Дюйм) после закалки и снятия напряжений | 650˚C (1202˚F) | 1,454 — 1,510 ° C (2,649 — 2,750 ° F) | Устойчивость к слабым кислотам, щелочам и воде при затвердевании |

Виды строительной стали

является одним из основных материалов, используемых сегодня в гражданском строительстве, благодаря своей доказанной высокой прочности и долговечности.Сталь — это сплав железа и ряда других элементов, в основном углерода, который имеет высокий предел прочности на разрыв и относительно низкую стоимость.

Производители производят различные типы стали, варьируя тип и количество компонентов сплава, а также производственный процесс и способ их обработки.

Различные механические и физические свойства, которые требуются для конкретного применения, определяют различные типы производимой стали. Системы классификации идентифицируют стали на основе таких свойств, как:

Существует много различных типов стали, которые в соответствии с их химическим составом можно разделить на следующие группы:

Углеродистая сталь представляет собой сочетание железа и углерода.Процент углерода варьируется для производства стали разного качества. Чем выше уровень углерода, тем прочнее, но более хрупкой становится сталь:

Легированные стали производятся из углеродистой стали и одного или нескольких легирующих элементов. Эти добавки могут улучшить механические свойства сплава. Например, сталь в сочетании с марганцем очень твердая и прочная, тогда как сталь в сочетании с алюминием имеет более однородный внешний вид.

Атмосферостойкая сталь(также известная под торговой маркой COR-TEN steel) представляет собой разновидность высокопрочной низколегированной стали, химический состав которой обеспечивает стабильный, похожий на ржавчину внешний вид, который может противостоять коррозии и истиранию, образуя защитную поверхность слой, или патина.

Сталь в сочетании с хромом (а иногда и никелем) называется «нержавеющей сталью». Нержавеющие стали обычно не образуют ржавчины на своей поверхности и не меняют цвет. Уровень хрома обычно составляет 10-20%, а уровень 11% делает сталь примерно в 200 раз более устойчивой к коррозии, чем стали, не содержащие хрома. В зависимости от металлургической структуры нержавеющую сталь можно разделить на три основные категории: аустенитная, ферритная и мартенситная.

Для получения дополнительной информации см. Нержавеющая сталь.

Инструментальные стали — это стали, содержащие различные количества вольфрама, молибдена, кобальта и ванадия, обладающие свойствами, которые особенно подходят для использования в качестве инструментов и могут использоваться для создания форм для литья под давлением. Они устойчивы к истиранию, ударам и / или коррозии.

Гальваника может использоваться для предотвращения коррозии стали. Это включает покрытие стали цинком. Покрытие из цинка предотвращает попадание коррозионных веществ в основной металл. Цинк также действует как протекторный анод, а это означает, что если покрытие поцарапано, оставшийся цинк по-прежнему будет защищать незащищенную сталь.

Типы и применение легированной стали | Кованые детали сосуда

Для проектов по производству устьевых компонентовAPI иногда требуется сталь с особыми свойствами. В легированной стали углеродистая сталь сочетается с другими материалами, такими как алюминий, никель или медь, в соответствии со спецификациями проекта. Легированная сталь в основном классифицируется по легируемому или процентному содержанию сплава.

Высоколегированная сталь

Высоколегированные стали отличаются высоким процентным содержанием легирующих элементов.Наиболее распространенной высоколегированной сталью является нержавеющая сталь, которая содержит не менее 12 процентов хрома. Нержавеющая сталь обычно делится на три основных типа: мартенситную, ферритную и аустенитную. Мартенситные стали содержат наименьшее количество хрома, обладают высокой способностью к закалке и обычно используются для изготовления столовых приборов. Ферритные стали содержат от 12 до 27 процентов хрома и часто используются в автомобилях и промышленном оборудовании. Аустенитные стали содержат большое количество никеля, углерода, марганца или азота и часто используются для хранения агрессивных жидкостей и горнодобывающего, химического или фармацевтического оборудования.

Сталь низколегированная

Низколегированные стали имеют гораздо меньшее процентное содержание легирующих элементов, обычно от 1 до 5 процентов. Эти стали имеют разную прочность и применение в зависимости от выбранного сплава. Производители фланцев большого диаметра обычно выбирают сплавы по определенным механическим свойствам. Разнообразие потенциальных сплавов делает низколегированную сталь полезной для множества проектов, включая изготовление бесшовных катаных колец и изготовление выпускных отверстий для шпилек.

Тип по сплаву

Легированная стальчасто классифицируется по типу сплава и его концентрации.Вот некоторые из наиболее распространенных добавок к легированной стали:

- Алюминий удаляет кислород, серу и фосфор из стали.

- Висмут улучшает обрабатываемость.

- Хром увеличивает износостойкость, твердость и ударную вязкость.

- Кобальт увеличивает стабильность и способствует образованию свободного графита.

- Медь улучшает закалку и устойчивость к коррозии.

- Марганец повышает прокаливаемость, пластичность, износостойкость и жаропрочность.

- Молибден снижает концентрацию углерода и увеличивает прочность при комнатной температуре.

- Никель улучшает прочность, коррозионную стойкость и стойкость к окислению.

- Кремний увеличивает прочность и магнетизм.

- Титан улучшает твердость и прочность.

- Вольфрам улучшает твердость и прочность.

- Ванадий увеличивает ударную вязкость, прочность, коррозионную стойкость и ударопрочность.

Вам нужно производство форсунок для сосудов под давлением?

Если вам необходимо изготовление подводных соединений, ковка сопла с длинной приварной шейкой или выпускные отверстия под шпильки для промышленных фланцев, обратитесь в Forged Components, Inc. сегодня. Позвоните нам по телефону (281) 441-4088 или свяжитесь с нами через Интернет.

.

Обозначают маркировкой Ст. За этими литерами пишут цифры, которые показывают процент углерода в данном сплаве, только этот процент в 10 раз завышен.

Обозначают маркировкой Ст. За этими литерами пишут цифры, которые показывают процент углерода в данном сплаве, только этот процент в 10 раз завышен.

В этой стали углерод присутствует в количестве от 0,25 до 0,6%;

В этой стали углерод присутствует в количестве от 0,25 до 0,6%; Доломитный материал используют для его получения.

Доломитный материал используют для его получения. Эти материалы в основном используются в автомобильных деталях, бытовой технике, упаковке, судостроении и строительстве.

Эти материалы в основном используются в автомобильных деталях, бытовой технике, упаковке, судостроении и строительстве.