Разновидности стали: Сталь. Виды, классификация, характеристики сталей

Виды и марки стали — сфера применения

Сталь представляет собой сплав железа с добавлением углерода, за счет чего удается добиться большей прочности. Оптимально содержание углерода не больше 12%, иначе сплав станет менее пластичным и более хрупким. Добавив другие металлы в небольшом количестве можно добиться приобретения сталью разнообразных свойств, от неподверженности коррозии (нержавеющая сталь), до устойчивости к высоким температурам.

За долгие годы экспериментов инженеры создали более 700 различных марок стали, без учета экспериментальных. Каждая марка имеет свое буквенное обозначение, особые свойства и сферу применения.

Основные виды стали

Все марки стали можно разделить на несколько больших групп, в которые материал объединяется по имеющимся свойствам. По химическому составу различают несколько видов:

- Углеродистая сталь, при производстве помимо основных компонентов, железа и углерода, в сплаве содержатся марганец, кремний, сера и фосфор, материал отлично держит статические нагрузки, подразделяется на подвиды в зависимости от количества углерода:

- низкоуглеродистая;

- среднеуглеродистая;

- высокоуглеродистая.

- Легированная сталь, производится с добавлением легирующих элементов, каждый из них в определенных пропорциях обеспечивает сплаву особые характеристики, требуемые сферой применения.

Выделяют виды стали по качеству:

- сталь обыкновенного качества, в маркировке которой присутствует буква А или буквы «Ст», допускает высокое содержание углерода до 0,6, что определяет ее невысокую вязкость, пластичность и более сложную свариваемость, чем у качественной стали, у этой стали высокая несущая способность;

- качественная сталь количество углерода в качественной стали определяется десятыми долями и обозначается двумя цифрами 08, 18, 25 и т.д. Такая сталь более пластичная, лучше сваривается, но дороже стоит. За счет того, что качественные стали более пластичны, их несущая способность невелика. Качественные стали подразделяются на несколько разновидностей в зависимости от количественной доли углерода:

- низкоуглеродистые качественные стали с содержанием от 01 до 30 используются для производства штампованных изделий неответственного назначения, для которых важна пластичность:

- среднеуглеродистая качественная сталь СТ30- СТ55 подвергают нормализации и поверхностной закалке, после чего они становятся прочными, но сохраняют необходимую вязкость сердцевины, из стали делают несущий крепеж, метизы, болты, оси;

- высокоуглеродистая качественная сталь обладает высокой стойкостью при сохранении определенной вязкости. Она подходит для изготовления элементов, подвергающихся высоким статическим и динамическим нагрузкам, как, например, крановые колеса или клапана компрессоров.

- Высококачественная сталь имеет сложный химический состав и получается за счет максимальной очистки от примесей серы и фосфора.

Выделяют подвиды в зависимости от степени раскисления стали, в маркировке металлопроката в прайсах и каталогах они отражаются специальными буквами:

- сп — спокойная сталь, которая раскисляется почти полностью, без шлака;

- пс – полуспокойная сталь, содержание шлака и металлических примесей минимально;

- кс — кипящая сталь – выделяется большое количество примесей при раскислении.

Помимо этих видов выделяют марки стали по сфере их применения.

Виды стали по сфере применения

По характеру применения разные марки объединяются в зависимости от эксплуатационных характеристик. Выделяют много подвидов стали:

- Строительная сталь, к которой относится углеродистая обыкновенного качества. Из-за невысокой цены и отличных прочностных характеристик она широко используется для производства металлоконструкций в строительстве и армирования бетона. Отличается низкой пластичностью, устойчивостью к статическим нагрузкам. Чем выше цифра маркировки этого типа стали, тем больше содержание углерода.

- Конструкционная сталь – материал с количеством углерода, измеряемым сотыми долями. Она используется для создания деталей в машиностроении, колесных осей, болтов, крепления для кровли. Чем выше цифра маркировки, тем большей прочностью и меньшей эластичностью обладает сталь, что определяет сферу ее использования, если из марки СТ 20 изготавливают копиры и упоры, то СТ 45 подойдет для валов и осей. Легированные конструкционные стали используют для изготовления деталей особого назначения, осей турбин или пружин.

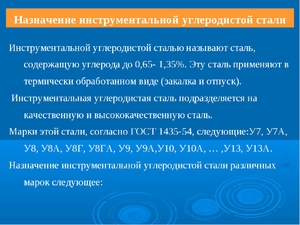

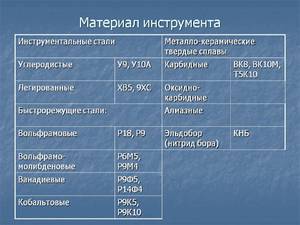

- Инструментальная сталь обладает высокой вязкостью и прочностью, обозначается маркировкой У, бывает качественной (А) и высококачественной (В). Из нее изготавливают инструменты от ножниц и молотков, до режущих полотен больших станков и медицинского инструмента.

- Легированная сталь обладает особыми свойствами в зависимости от добавленного компонента, в частности у нее уменьшается предел текучести, что важно при низких или крайне высоких температурах в ответственных конструкциях.

- Особая сталь – материал о специальными свойствами, он применяется в электротехнике или в точном судостроении.

Особенности каждой марки стали прописаны соответствующими гостами, номер которых указан в обозначении материала. Также определить характеристики марок и их назначения можно по Маркировочному справочнику или обратившись к специалистам.

расшифровка с таблицей, классификация, от чего зависит, как маркируются конструкционные металлы, сплавы, обозначения, примеры онлайн

Любой мастер, работающий с металлическими изделиями, знает, что такое «марка стали». Ее расшифровка позволяет получить представление о химическом составе и физических параметрах, что является основополагающими сведениями для создания каких-либо предметов из металла. Многие считают, что маркировка стали, металлопроката — это сложный процесс, требующий наличия специальных знаний. Однако несмотря на мнимую сложность, разобраться в ней достаточно просто. Для этого потребуется знать лишь принцип ее составления и как она классифицируется, о чем и расскажет данная статья.

Сплав маркируется буквами и цифрами, благодаря чему удается максимально точно установить наличие химических элементов и их объем. На основании этих данных, а также знаний о том, как разные химикаты взаимодействуют с металлической основой, можно с максимальной точностью понять, какие технические свойства относятся к определённой стальной марке.

Разновидности сталей и особенности нанесения маркировочных меток

Сталь — это железо-углеродный сплав, количество которого не превышает 2,14%. Углеродная составляющая необходима для достижения твердости, но крайне важно следить за его концентрацией. Если он превысит показатель в 2,2%, то металл станет очень хрупким, из-за чем с ним будет практически невозможно работать.

При добавлении любых легирующих элементов можно добиться необходимых характеристик. Именно при помощи комбинации вида и объём добавок получаются марки, которые имеют лучшие механические свойства, устойчивость к воздействию коррозии. Безусловно, улучшить показатели качества можно и посредством тепловой обработки, однако использование легирующих добавок значительно ускоряет этот процесс.

Базовыми классификационными признаками являются следующие показатели.

- Химический состав.

- Назначение.

- Качество.

- Структура.

- Степень раскисления.

Решения для бизнеса | ||

магазины одежда, обувь, продукты,игрушки, косметика, техника Подробнее |  склады материальные, внутрипроизводственные,сбытовые и транспортных организаций Подробнее |  маркировка табак, обувь, легпром,лекарства Подробнее |

производство мясное, заготовительное, механообрабатывающее,сборочно-монтажное Подробнее |  rfid радиочастотная идентификациятоварно-материальных ценностей Подробнее |  егаис автоматизация учётных операцийс алкогольной продукцией Подробнее |

Что показывает маркировка

Для того чтобы расшифровать указанную информацию, не требуется обладать профессиональными навыками и специальными знаниями. Конструкционная сталь, которая имеет обычное качество, а также не содержит легирующие элементы, получила отметку «Ст». Цифра, расположенная далее, отражает количество углерода. После них могут располагаться буквы «КП», которые оповещают о незаконченном раскислении в печи, поэтому подобный сплав считается кипящим. Если подобной аббревиатуры нет, то он считается спокойным типом.

Маркировка и классификация стали по химическому составу

Как упоминалось ранее, одно из главных разделений этого металлического материала основано на ее химическом составе. Базовыми составляющими материала служат железобетон и углерод (его концентрация меньше 2,14%). На основании концентрации и пропорций используемых добавок на объем железа приходится минимум половина.

На основании уровня содержания углерода стальные изделия делятся.

- Малоуглеродистые — углерод не более 0,25%.

- Среднеуглеродистые — от 0,25 до 0,6%.

- Высокоуглеродистые — от 0,6%.

Повышение углеродного компонента способствует повышению металлической твердости, но одновременно снижает его прочность. Для улучшения эксплуатации сплавов в них добавляются разные химические элементы, после чего они превращаются в легированные стали. Они бывают трёх типов.

- Низколегированные — объем добавок меньше 2,5%.

- Среднелегированные — 2,5-10%.

- Высоколегированные — может достигать 50%.

Марка стали | С% | S<= | Р<= |

Ст 0 | <=0,23 | 0,07 | 0,055 |

Ст 1 | 0,06-0,12 | 0,045 | 0,055 |

Ст 2 | 0,09-0,15 | 0,045 | 0,055 |

Ст 3 | 0,14-0,22 | 0,045 | 0,055 |

Ст 4 | 0,18-0,27 | 0,045 | 0,055 |

Ст 5 | 0,28-0,37 | 0,045 | 0,055 |

Ст 6 | 0,38-0,49 | 0,045 | 0,055 |

Ст 7 | 0,50-0,62 | 0,045 | 0,055 |

По назначению

Обозначения маркировки стали, металлов и сплавов.

- Строительная — низколегированная, отличается хорошей свариваемостью. Главное предназначение заключается в создании строительных элементов.

- Пружинная — имеет отличную упругость, прочность, стойкость к неблагоприятным факторам. Нужен при разработке пружин и рессоров.

- Подшипниковая — не подвержена временному износу, имеет незначительную текучесть. Привлекается для сборки узлов и подшипников разного предназначения.

- Нержавеющая — высоколегированная, хорошо переносит действие коррозии.

- Жаростойкая — способна продолжительное время функционировать при высоких температурных показателях. Используется при разработке двигателя.

- Инструментальная — необходима для создания дерево- и металлообрабатывающих предметов.

- Быстрорежущая — для обрабатывающей металл продукции.

- Цементируемая — нужна для создания деталей и узлов, эксплуатируемых при больших нагрузках даже при значительном поверхностном износе.

По структурному критерию

В понятие «структура» вложено внутреннее металлическое строение, способное значительно измениться при смене термических условий, механических воздействий. Форма и размер зерен устанавливается на основании состава и соотношения легирующих добавок, техники изготовления. Основной зерновой частью выступает кристаллическая железная решетка, состоящая из атомов примесей. Стальная структура изменяет свои первичные характеристики при скачках температурных показателей. Подобные изменения носят название фаза, каждая из которых существует в четко ограниченном температурном режиме. Однако присутствие легирующих добавок может сильно сместить границы их перехода.

Выделяют несколько фаз.

- Аустенит. Углеродные атомы располагаются во внутренней кристаллической железной решетке. Ее существование возможно при 1400-700 градусах. Если здесь присутствует 8—20% никелях, то ее можно хранить при комнатных температурных показателях.

- Феррит. Углеродный раствор, имеющий твердую форму.

- Мартенсит. Перенасыщенный раствор, характерный для стали с закалкой.

- Бейнит. Ее формирование связано с практически моментальным понижением аустенита до 200—500 градусов. Отличительной чертой является примесь феррита и карбида железа.

- Перлит. Содержит равнозначное количество феррита и карбида. Образование связано с понижением температурного показателя до 727 градусов.

По качественному признаку

Расшифровка маркировки металла невозможна без учета качественных характеристик. Главное влияние на них оказывают смеси, остающиеся при восстановлении Fe из концентратов руды. Как правило, отрицательный эффект появляется за счет присутствия S и P. На основании их концентрации выделяют сталь обычного качества и высококачественную (добавляется буква А). Для последней категории характерно минимальное наличие фосфора (до 0,025%).

По методу раскисления

Из-за выплавки в стальном изделии остается определенное количество О2 в окиси Fe. Для уменьшения его концентрации и железного восстановления используется реакция раскисления. Ее суть заключается в добавлении в расплавленный металл соединения с высокой степенью активности. Из-за контакта этих элементов происходит кислородное высвобождение и реакция с углеродом (С), после чего формируется углекислый газ (СО2), выделяющийся пузырьками.

На основании числа раскислителей и длительности процесса выделяют 2 типа окончательного сплава.

- Кипящий — повышен выход готовых изделий, имеющих низкое качество.

- Спокойный — прошедший через все раскисляющие стадии. Отличительной чертой служит высокое качество и завышенная цена, обоснованная соответствующей ценой на реагенты.

- Полуспокойный — промежуточная разновидность, имеющая оптимальную цену и качественные характеристики.

Маркировка сталей с расшифровкой в таблице — примеры по отечественным стандартам

Наличие стандартизированных показателей от России дает возможность установить состав металла и отчасти видовую принадлежность. Если объем стального материала превышает 1%, то его количество на маркировочной отметке не учитывается. Она включает в себя буквы легирующих добавок, где указан их объем в-десятых и сотых процентных долях. Однако если концентрация более 1,5%, то наличие буквенных обозначений является обязательным. Помимо хим. состава, на маркировке присутствуют специальные символы, отражающие предназначение стали и ее качества.

Зарубежные стандарты

Производители РФ и постсоветских государств используют маркированные методы, благодаря которым можно хотя бы примерно понять состав, предназначение и технические свойства без использования специальной литературы. Американское и европейское производство, напротив, не использует такую практику. Это связано с множеством компаний, которые квалифицируются на стандартизации металлической продукции.

Чаще всего, страны Европы и Америка не наносят на наружную поверхность химический состав, а стальные разновидности характеризуются буквами и цифрами. Однако для расшифровки этой аббревиатуры потребуется привлечение справочников или другой литературы.

Обозначение изделий с легирующими деталями

Для того чтобы маркировка сталей 10, 20 в полной мере демонстрировала свои технические характеристики, для легирующих добавок используется буквенное нанесение. Как правило, русские буквы соответствуют названиям элементов. Однако есть и исключения, так как существуют нюансы, при которых наблюдается начало с одной буквы. Для лучшего понимания была разработана следующая таблица:

Обозначение | Хим. элемент | Наименование | Обозначение | Хим. элемент | Наименование |

Х | Cr | Хром | А | N | Азот |

С | Si | Кремний | Н | Ni | Никель |

Т | Ti | Титан | К | Co | Кобальт |

Д | Cu | Медь | М | Mo | Молибден |

В | Wo | Вольфрам | Б | Nb | Ниобий |

Г | Mn | Марганец | Е | Se | Селен |

Ф | W | Ванадий | Ц | Zn | Цирконий |

Р | B | Бор | Ю | Al | Алюминий |

В ней существует только 2 неметалла — кремний и азот, а углерод отсутствует. Углеродная примесь есть в любой стальной разновидности, поэтому обозначение необходимо только для его содержания.

Маркировка по цветам

Этот способ используется для указания проката. Это оптимальный метод хранения материалов в складских помещениях и при транспортировке. Установка отметок осуществляется в виде точек и полос, которые выполнены из несмываемых цветных материалов. Выбор цветового оттенка главным образом основывается на предназначении. При этом ее группа и степень раскисления не берётся в учёт.

Примеры

Любой специалист должен с легкостью определять стальную марку и ее принадлежность к определенному виду. Запомнить эти показатели наизусть практически невозможно, а таблица нередко находится далеко в самый нужный момент. Решить подобную проблему можно с помощью приведенных ниже примеров, которые смогут более подробно и наглядно разъяснить информацию.

Конструкционная сталь без легирующих добавок указывается как «Ст». Указанные дальше цифры отображают углерод, который исчисляется сотыми процентными долями. Маркировка конструкционных сталей имеет несколько особенностей. Например, в марке 09Г2С 0,09% углеродной смеси, а легирующих элементов — максимум 2,5%. Схожие маркировочные отметки 10ХСНД и 15ХСНД имеют отличия в объеме углерода, а число легирующих деталей меньше 1%. Именно на основании этих данных после буквенных обозначений не наносятся цифры.

Элемент | Обозначение | Хим. знак | Влияние элемента на свойства металлов и сплавов |

Никель | Н | Ni | Придание коррозийной устойчивости. Усиление прокаливаемости. |

Хром | Х | Cr | Повышение прочности и текучести. |

Алюминий | Ю | Al | Многократное повышение прочности. |

Титан | Т | Ti | Усиление жаропрочности и кислотоустойчивости. |

20Х, 30Х, 50Х и т.д. Этим методом указываются конструкционные легированные стальные изделия с преобладающим числом хрома. Цифра, стоящая вначале, отражает углеродное количество в конкретном сплаве. Следом располагается цифра, обозначающая часть легирующего элемента. Если он отсутствует, то его объём будет до 1,5%.

Международные аналогичные варианты коррозионно-стойких и жаростойких сталей

Ознакомиться с их разновидностями можно посредством таблиц маркировки сталей, черных металлов и сплавов с расшифровкой, примерами, размещенными ниже.

Коррозионно-стойкие стали

Европа (EN) | Германия (DIN) | США (AISI) | Япония (JIS) | СНГ (GOST) |

1.4000 | Х6Сr13 | 4105 | SUS 410 S | 08X13 |

1.4006 | X12CrN13 | 410 | SUS 41O | 12X13 |

1.4021 | X29Cr13 | (420) | SUS 420 J1 | 2OX13 |

1.4028 | X39Cr13 | (420) | SUS 420 J2 | 30X13 |

1.4031 | X46Cr13 | SUS 420 J2 | 40X13 | |

1.4034 | X46Cr17 | (420) | 40X13 | |

1.4016 | X6Cr17 | 430 | SUS 430 | 12X17 |

1.4510 | X3CrTi17 | 439 | SUS 430 LX | 08X17T |

1.4301 | X5CrNl18-10 | 304 | SUS 304 | 08X18h20 |

1.4303 | X4CrNi18-12 | (305) | SUS 305 | 12X18h22 |

1.4306 | X2CrNi19-11 | 304 L | SUS 304 L | 03X18h21 |

1.4541 | X6CrNiTi18-10 | 321 | SUS 321 | 08X18h20T |

1.4571 | X6CrNiMoTi17-12-2 | 316 Ti | SUS 316 Ti | 10X17h23M2T |

Жаропрочные марки

Европа (EN) | Германия (DIN) | США (AISI) | Япония (JIS) | СНГ (GOST) |

1.4878 | X12CrNiTi18-9 | 321 H | 12X18h20T | |

1.4845 | X12CrNi25-21 | 310 S | 20X23h28 |

Быстрорежущие марки

Марка стали | Аналоги в стандартах США | ||

Страны СНГ ГОСТ | Евронормы | ||

РО М2 СФ10-МП | — — | A11 | |

Р2 М9-МП | S2-9-2 1.3348 | M7 | |

Р2 М10 К8-МП | S2-10-1-8 1.3247 | M42 | |

Р6 М5-МП | S6-5-2 1.3343 | M2 | |

Р6 М5 К5-МП | S6-5-2-5 1.3243 | — | |

Р6 М5 Ф3-МП | S6-5-3 1.3344 | М3 | |

Р6 М5 Ф4-МП | — — | М4 | |

Р6 М5 Ф3 К8-МП | — — | М36 | |

Р10 М4 Ф3 К10-МП | S10-4-3-10. 1.3207 | — | |

Р6 М5 Ф3 К9-МП | — — | М48 | |

Р12 М6 Ф5-МП | — — | М61 | |

Р12 Ф4 К5-МП | S12-1-4-5 1.3202 | — | |

Р12 Ф5 К5-МП | — — | Т15 | |

Р18-МП | — — | Т1 | |

Конструкционные

Марка стали | Аналоги в стандартах США | ||

Страны СНГ ГОСТ | Евронормы | ||

10 | С10Е 1.1121 | 1010 | |

10ХГН1 | 10 ХГН1 1.5805 | — | |

14 ХН3 М | 14 NiCrMo1-3-4 1.6657 | 9310 | |

15 | C15 E 1.1141 | 1015 | |

15Г | C16 E 1.1148 | 1016 | |

16ХГ | 16 MnCr5 1.7131 | 5115 | |

16ХГР | 16Mn CrB5 1.7160 | — | |

16ХГН | 16NiCr4 1.5714 | — | |

17 Г1 С | S235J2G4 1.0117 | — | |

17 ХН3 | 15NiCr13 1.5752 | Е3310 | |

18 ХГН | 18CrMo4 1.7243 | 4120 | |

18 Х2 Н2 М | 18CrNiMo7-6 1.6587 | — | |

20 | C22E 1.1151 | 102— | |

Базовый сортамент нержавеющих марок

СНГ (ГОСТ) | Евронормы (EN) | Германия (DIN) | США (AISI) |

03 Х17 Н13 М2 | 1.4404 | Х2 CrNiMo 17-12-2 | 316 L |

03 X17 h24 M3 | 1.4435 | X2 CrNiMo 18-4-3 | — |

03 X18 h21 | 1.4396 | X2 CrNiMo 19-11 | 304 L |

03 X18 h29 T-У | 1.4541-MOD | — | — |

06 Xh38 МДТ | 1.4503 | X3 NiCrCuMoTi 27-23 | — |

06 X18 h21 | 1.4303 | X4 CrNi 18-11 | 305 L |

08 X12 T1 | 1.4512 | X6 CrTi 12 | 409 |

08 X13 | 1.400 | X6 Cr 13 | 410S |

08 X17 h23 M2 | 1.4436 | X5CrNiMo 17-13-3 | 316 |

08 X17 h23 M2 T | 1.4571 | X6CrNiMoTi 17-12-2 | 316Ti |

08 X17 T | 1.4510 | X6 XrTi 17 | 430Ti |

08 X18 h20 | 1.4301 | X5 CrNi 18-10 | 304 |

08 X18 h22 T | 1.4541 | X6 CrNiTi 18-19 | 321 |

10 X23 h28 | 1.4842 | X12 CrNi 2529 | 310S |

Подшипниковая сталь

Марка стали | Аналоги в стандартах США | |

Страны СНГ ГОСТ | Евронормы | |

ШХ4 | 100Cr2 1.3592 | 50100 |

ШХ15 | 100Cr6 1.3505 | 52100 |

ШХ15 СГ | 100CrMn6 1.3529 | А 485 (2) |

ШХ20 М | 100CrMo7 1.3537 | А 485 (3) |

Рессорно-пружинная

Марка стали | Аналоги в стандартах США | ||

Стандарты СНГ ГОСТ | Евронормы | ||

38 С2 А | 38Si7 1.5023 | — | |

50 ХГФА | 50CrV4 1.8159 | 6150 | |

52 ХГМФА | 51CrMoV4 1.7701 | — | |

55 ХС2 А | 54SSlCr6 1.7102 | — | |

55 ХГА | 55Cr7 1.7176 | 5147 | |

60 С2 ХГА | 60SiCR7 1.7108 | 9262 | |

Теплоустойчивая сталь

Марка стали | Аналоги в стандартах США | ||

Стандарты СНГ ГОСТ | Евронормы | ||

10 Х2 М | 10CrMo9-10 1.7380 | F22 | |

13 ХМ | 13CrMo4-4 1.7335 | F12 | |

14 ХМФ | 14MoV6-3 1.7715 | — | |

15 М | 15Mo3 1.5415 | F1 | |

17 Г | 17Mn4 1.0481 | — | |

20 | C22.8 1.0460 | — | |

20 Г | 20Mn5 1.1133 | — | |

20 Х11 МНФ | X20CrMoV12-1 1.4922 | — | |

Расшифровка

Чтобы не встреться с различными сложностями при расшифровке обозначений, необходимо знать не только от чего зависит маркировка стали, но и классификацию. Определенные стальные категории обладают специальными маркировочными отметками. Они обозначаются буквами, благодаря чему можно легко понять ее принадлежность и примерный состав. Например:

- «Ш». Такой вид крайне важен для создания подшипников. После буквы находятся цифры, помогающие понять количество добавок;

- «К». Если она находится после первых цифровых отметок, то можно утверждать, что сталь является конструкционной нелегированной, которая нужна при изготовлении сосудов и паровых котлов;

- «Л». Эта приставка служит индексом улучшенных литерных качеств;

- «У». Обозначает нелегированную инструментальную сталь и ставится в начало;

- «Р». Это быстрорежущаяся категория. Сразу после буквы наносится цифра, позволяющая судить о количестве вольфрама.

Определенные сложности возникают при выборе строительной стали, которая обозначается литерой «С». В этих видах используется дополнительные буквы: Т — термоупрочненный прокат, К — разновидность, устойчивая к коррозии, Д — сплав с высокой концентрацией меди.

Маркировочные особенности есть у нелегированной электротехнической стали, которую нередко носят название чистое техническое железо. Их маленькое электрическое сопротивление достигается благодаря незначительному наличию углерода (меньше 0,04%).

Решения для бизнеса | ||

магазины одежда, обувь, продукты,игрушки, косметика, техника Подробнее |  склады материальные, внутрипроизводственные,сбытовые и транспортных организаций Подробнее |  маркировка табак, обувь, легпром,лекарства Подробнее |

производство мясное, заготовительное, механообрабатывающее,сборочно-монтажное Подробнее |  rfid радиочастотная идентификациятоварно-материальных ценностей Подробнее |  егаис автоматизация учётных операцийс алкогольной продукцией Подробнее |

Как маркируются стали обыкновенного качества

Этот вид стали — басовый материал, в обязательном порядке присутствующий в машиностроении и строительных металлоконструкций. С учетом ГОСТ 380-2005 она производится из следующих марок: Ст0, Ст1кп, Ст3кп, Ст1пс, Ст5Гпс и т.д. Буквенное сочетание «Ст» отражает непосредственно сталь, а цифры — условный номер марки. Приставки «пс», «кп» и «сп» отражают степень раскисления. «Г» — это отметка о большом содержании марганца.

Видео

Умение дифференцировать маркировочные отметки, нанесённые на любое стальное изделие, пригодится не только специалистам, которым это необходимо для реализации профессиональной деятельности, но и простым людям, часто работающим с этим материалом. Несмотря на то что, на первый взгляд, это может показаться сложным для изучения, достаточно потратить немного времени и получится полностью разобраться в данной теме. Полученные знания можно запросто применять на практике, благодаря чему значительно повышается продуктивность и эффективность. Это поможет избежать ошибок и сделать правильный выбор стали, полностью удовлетворяющий требования покупателя.

Расшифровка маркировки стали онлайн — это отличный выход для тех, кто не располагает свободным временем. С помощью этой функции можно вручную ввести маркировочные сведения, после чего отобразится детальное описание с указанием всех технических характеристик. Представленные сведения в полной мере соответствуют действительности, поэтому можно не беспокоиться за предоставление ложной информации. Также можно обратиться в компанию Cleverence, реализующую качественную продукцию на протяжении многих лет. Квалифицированные сотрудники, широкий спектр услуг и ответственный подход к каждому клиенту — это далеко не полный список преимуществ, которые отличают ее от конкурентов и аналоговых компаний.

Количество показов: 30727

таблица с расшифровкой марок нержавеющего углеродистого или конструкционного сплава обыкновенного качества для изготовления

Сталь – это металл, в котором происходит соединение различных элементов. Доминирующими из них являются железо и углерод.

Дополнительные компоненты (Si, P, Mn и S) добавляются в структуру такого сплава для повышения коэффициента его физических, технологических, химических и механических данных.

Классифицирование стали

Этот металл имеет достаточно объемный выпуск, но, при этом, сравнительно заниженную себестоимость. Постоянное совершенствование процедуры изготовления такого материала гарантирует бесперебойную работу произведенного из него оборудования, работающего при высоких нагрузках.

Отталкиваясь от особенностей определенных параметров, данный материал можно разбить на отдельные разновидности.

Химический состав

Здесь принято выделять 3 разновидности. Главным отличием их друг от друга является процентное отношение в них такого вещества как углерод (С).

Таким образом, согласно ГОСТ 380-71 и 1050-75 выделяют:

| Разновидность металла по химическим характеристикам | Процент насыщения углеродом (С), % |

| Низкоуглеродистая | ≤ 0,3 |

| Среднеуглеродистая | 0,3-0,7 |

| Высокоуглеродистая | ≥ 0,7 |

Первую разновидность можно с легкостью подвергать газо- и электросварке. Если повысить уровень концентрации С в данном металле, то произойдет усиление его прочности. Соответственно, он тяжелее подвергается деформации.

Помимо вышеуказанных разновидностей стали широко применяются и легированные ее варианты. В данном случае, состав металла дополняется Si, Mo, Ni, Cr, Mn, W, V и Ti. Делается это с целью увеличения коэффициента прочности изготавливаемых из такого сплава изделий.

В зависимости от степени насыщения примесями такие стальные марки подразделяются:

| Легированные виды металла | Процент содержания дополнительных примесей, % |

| Низколегированный | ≤ 5 |

| Среднелегированный | 5-10 |

| Высоколегированный | ≥ 10 |

Пример расшифровки сталей

Пример расшифровки сталей

| Химический элемент | Обозначение | Химический элемент | Обозначение | ||

| Ниобий | Nb | Б | Бор | В | P |

| Вольфрам | W | В | Кремний | Si | С |

| Марганец | Mn | Г | Титан | Ti | T |

| Медь | Сu | Д | Ванадий | V | Ф |

| Кобальт | Со | К | Хром | Cr | X |

| Молибден | Мо | М | Цирконий | Zr | Ц |

| Никель | Ni | Н | Алюминий | Аl | Ю |

Назначение

По данному показателю принято выделять несколько разновидностей стали:

- инструментальная. Она соответствует конкретному назначению изготавливаемых изделий: горяче- или холодноштампованные, режущие или измерительные. Данный тип металла широко применяется при производстве машинных конструкций;

- конструкционная. Такая сталь широко используется для формирования различных приборов, оборудования. Таким образом, сплав может быть цементируемым, улучшаемым, рессорно-пружинным либо высокопрочным;

- специального назначения. Сюда относят нержавейку, а также сплавы с повышенным уровнем прочности и устойчивости к жару, жароустойчивую и электротехническую сталь.

Структура

По данному признаку выделяют 2 основных вида сталей:

- в состоянии равновесия;

- нормализованные.

Опираясь на показатели структурности сплава, его можно отнести к аустенитным, цементитным, ледебуритным, перлитным, ферритным и прочим видам.

Степень качества производства

В соответствии с учетом особенностей процесса изготовления стали: технологичности, однородности структуры, химических и физических характеристик, процентом насыщения состава дополнительными элементами (P и S) и газами, материал причисляют к одной из 4-х групп:

| Группа стали в зависимости от уровня качества производства | Концентрация фосфора (Р), % | Концентрация серы (S), % |

| Обыкновенного качества | ≤ 0,07 | ≤ 0,06 |

| Качественные | ≤ 0,035 | ≤ 0,035 |

| Высококачественные | ≤ 0,025 | ≤ 0,025 |

| Особо качественные | ≤ 0,025 | ≤ 0,015 |

Первую из указанных выше групп также можно поделить на 3 подгруппы, имеющих прямую зависимость от поставок металла:

- «А» – в данном случае фосфорные и углеродные показатели завышены. Таким образом, поставка сплава данной подгруппы осуществляется по механическим характеристикам;

- «Б». В отличие от «А», здесь главную роль играет химический состав;

- «В». Комбинированная подгруппа, представляющая собой и первый, и второй варианты.

Показатель раскисления

Этот процесс представляет собой процедуру удаления кислорода из металла, находящегося в жидком состоянии. По такому показателю принято выделять 3 вида данного материала:

- спокойные. В этом случае процесс производится благодаря участию алюминия, кремния и марганца. Данный вид имеет обозначение «сп»;

- полуспокойные – звено, расположенное между первой и третьей разновидностью. Маркировка вида – «пс»;

- кипящие. Такому виду стали присущ пониженный уровень раскисления. Он прописывается как «кп».

Увеличение коэффициента прочности металла достигается путем его нагрева под действием максимально высоких температур. За счет такого внешнего воздействия сталь перестает быть вязкой и пластичной. При таком условии пропадает вероятность облегченного процесса резки материала.

Влияние легирующих элементов на свойства стали

Влияние легирующих элементов на свойства стали

| Аустенитные | |||||||||||

| Марка стали | Углерод % | Кремний % | Марганец % | Фосфор % | Сера % | Никель % | Хром % | Медь % | Ниобий % | Титан % | Азот % |

| AISI 304 | ≤ 0,08 | ≤ 1,00 | ≤ 2,00 | ≤ 0,045 | ≤ 0,030 | 8,00-10,50 | 18,00-20,00 | – | – | – | – |

| AISI 321 | ≤ 0,08 | ≤ 1,00 | ≤ 2,00 | ≤ 0,045 | ≤ 0,030 | 9,00-12,00 | 17,00-19,00 | – | – | ≤ 0,7 | – |

| AISI 201 |

Источник: http://jsnip.ru/normy/marki-stali-s-rasshifrovkoj-tablica.html

Маркировка и классификация сталей

Сталь — это сплав железа с углеродом (до 2% углерода). По химическому составу сталь разделяют на:

- углеродистую;

- легированную;

По качеству сталь разделяют на:

- сталь обыкновенного качества;

- качественную;

- повышенного качества;

- высококачественную.

Сталь углеродистую обыкновенного качества подразделяют на три группы:

- А — поставляемую по механическим свойствам и применяемую в основном тогда, когда изделия из нее подвергают горячей обработке (сварка, ковка и др.), которая может изменить регламентируемые механические сво

Транспортные стали. Марки, свойства и виды транспортных сталей

Транспортные стали (ТРС) – класс конструкционных нелегированных или низколегированных материалов с содержанием углерода не более 1%, а серы и фосфора не более 0,07%. Они могут иметь несколько легирующих элементов (ванадий, марганец, хром) с массовой долей не более 1,5%.

В зависимости от назначения ТРС делятся на рельсовые, колёсные, бандажные, осевые и др.

Стали для рельсов. Рельсы подразделяются на 4 основные типа: Р50, Р65, Р65К (аналогично Р65, но для наружных нитей кривых участков пути) и Р75 (Существуют также в ограниченном количестве облегчённые рельсы типов Р43 и Р38). Они имеют различные категории качества:

- В – рельсы термоупрочнённые высшего качества,

- Т1 – термоупрочнённые первого класса,

- Т2 – термоупрочнённые второго класса,

- Н – нетермоупрочнённые.

Бывают рельсы с болтовыми отверстиями на обоих концах, на одном и без отверстий. Их изготавливают либо из слитков, либо из непрерывно-литых заготовок. Для повышения качества рельсов, снижения их флокеночувствительности стали подвергают вакуумированию, контрольному охлаждению или изотермической выдержке. Основные геометрические характеристики рельсов приведены в табл. 1.

Таблица 1. Основные размеры рельсов

| Наименование | Значение размера для типа рельсов, мм | |||

| Р50 | Р65 | Р65К | Р75 | |

| Высота | 152 | 180 | 181 | 192 |

| Ширина рабочей части (головки) | 72 | 75 | 75 | 75 |

| Ширина основания (подошвы) | 132 | 150 | 150 | 150 |

| Ширина узкой части (шейки) | 16 | 18 | 18 | 20 |

Для производства рельсов рекомендуется применять специальные марки сталей. Обозначение таких марок состоит из двух цифр и нескольких букв.

Буква впереди характеризует способ выплавки:

- М – мартеновская сталь,

- К – конвертерная,

- Э – электропечная.

Две цифры – среднее содержание в стали углерода в процентах, умноженное на 100.

Последующие буквы относятся к легирующим элементам для данной марки.

Перечень марок и их химический состав приведены в табл. 2.

Отметим, что термическое упрочнение является одним из основных способов повышения эксплуатационной стойкости и надёжности рельсов, поэтому механические свойства сталей связаны с качеством обработки сталей (см. табл. 3). Термоупрочнённые стали должны обеспечивать рельсам необходимую по нормам твёрдость (см. табл. 4).

Для использования высокопрочных рельсов (категория В) на наиболее загруженных участках пути требуется повысить твёрдость сталей до 450–480 НВ, а σв до 1700–1800 Н/мм2, это позволит достичь предела контактной выносливости в головке рельса порядка 1600 Н/мм2. Марку применяемой стали рекомендуется вставлять в условное обозначение рельса. В обозначении сведения приводятся в следующей последовательности: тип рельса, категория качества, марка стали, длина рельса, число болтовых отверстий, число концов рельса с отверстиями, наименование регламентирующего стандарта (желательно).

Например:

Рельс Р65–Т1–М76Т–25–3/2. Гост Р 51685– 2000.

Рельс типа Р65, категория Т1, из стали марки М76Т, длиной 25 м, с тремя отверстиями на обоих концах, в соответствии с российским стандартом 51685–2000.

Рельс Р75–Т2–Э76Ф–12,5–0.

Рельс типа Р75, категория Т2, из стали марки Э76Ф, длиной 12,5 м, без отверстий.

Таблица 2. Химический состав рельсовых сталей

| Марка стали | Массовая доля элементов, % | ||||||||

| С | Si | Mn | S | P | Cr | V | Ti | Al | |

| К78ХСФ | 0,74-0,82 | 0,4-0,8 | 0,75-1,05 | ≤ 0,025 | ≤ 0,025 | 0,4-0,6 | 0,05-0,15 | — | ≤ 0,005 |

| Э78ХСФ | 0,74-0,82 | 0,4-0,8 | 0,75-1,05 | ≤ 0,025 | ≤ 0,025 | 0,4-0,6 | 0,05-0,15 | — | ≤ 0,005 |

| М76Ф | 0,71-0,82 | 0,25-0,45 | 0,75-1,05 | ≤ 0,04 | ≤ 0,035 | ≤ 0,15 | 0,03-0,15 | — | ≤ 0,02 |

| К76Ф | 0,71-0,82 | 0,25-0,45 | 0,75-1,05 | ≤ 0,035 | ≤ 0,03 | ≤ 0,15 | 0,03-0,15 | — | ≤ 0,02 |

| Э76Ф | 0,71-0,82 | 0,25-0,45 | 0,75-1,05 | ≤ 0,03 | ≤ 0,025 | ≤ 0,15 | 0,03-0,15 | — | ≤ 0,02 |

| М76Т | 0,71-0,82 | 0,25-0,45 | 0,75-1,05 | ≤ 0,04 | ≤ 0,035 | ≤ 0,15 | — | 0,007-0,025 | ≤ 0,02 |

| К76Т | 0,71-0,82 | 0,25-0,45 | 0,75-1,05 | ≤ 0,035 | ≤ 0,03 | ≤ 0,15 | — | 0,007-0,025 | ≤ 0,02 |

| Э76Т | 0,71-0,82 | 0,25-0,45 | 0,75-1,05 | ≤ 0,03 | ≤ 0,025 | ≤ 0,15 | — | 0,007-0,025 | ≤ 0,02 |

| М76 | 0,71-0,82 | 0,25-0,45 | 0,75-1,05 | ≤ 0,04 | ≤ 0,035 | ≤ 0,15 | — | — | ≤ 0,025 |

| К76 | 0,71-0,82 | 0,25-0,45 | 0,75-1,05 | ≤ 0,035 | ≤ 0,03 | ≤ 0,15 | — | — | ≤ 0,025 |

| Э76 | 0,71-0,82 | 0,25-0,45 | 0,75-1,05 | ≤ 0,03 | ≤ 0,025 | ≤ 0,15 | — | — | ≤ 0,025 |

Примечания .

| |||||||||

Таблица 3. Механические свойства рельсовых сталей

| Категория качества | σ0,2, Н/мм2 | σв, Н/мм2 | δ, % | Ψ, % | КСU, Дж/см2 |

| В | 850 | 1290 | 12 | 35 | 15 |

| Т1 | 800 | 1180 | 8 | 25 | 25 |

| Т2 | 750 | 1100 | 6 | 25 | 15 |

| Н | – | 900 | 5 | – | – |

Таблица 4. Твёрдость сталей

| Место | Твёрдость сталей для категорий, НВ | ||

| В | Т1 | Т2 | |

| На рабочей поверхности головки рельса | 363–401 | 341–401 | 321–401 |

| Внутри головки | ≥ 341 | 321–341 | 300–321 |

| В шейке и подошве | ≤ 388 | ≤ 388 | ≤ 388 |

Колёсные стали. Согласно отечественным стандартам колёса изготавливаются из сталей двух марок:

- – для пассажирских вагонов локомотивной тяги, немоторных вагонов электро- и дизель- поездов;

- – для грузовых вагонов.

Химический состав этих сталей приведён в табл. 5. Механические свойства сталей ободьев колёс, подвергнутых упрочняющей термической обработке, должны соответствовать нормам, указанным в табл. 6.

Таблица 5. Химический состав колёсных сталей по ГОСТ 10791-89

| Марка стали | Массовая доля элементов, % | |||||

| С | Si | Mn | S | P | V | |

| 1 2 | 0,44–0,52 0,55–0,65 | 0,4–0,6 0,22–0,45 | 0,8–1,2 0,5–0,9 | ≤ 0,04 ≤ 0,04 | ≤ 0,035 ≤ 0,035 | 0,08–0,15 — |

| Примечание. Содержание Ni, Cr и Cu не более 0,25% каждого. | ||||||

Таблица 6. Механические свойства сталей ободьев колёс

| Категория качества | σв, Н/мм2 | δ, % | Ψ, % | НВ |

| 1 2 | 882–1078 911–1107 | 12 8 | 21 14 | 248 255 |

При этом ударная вязкость сталей дисков колёс должна быть достаточно велика, для марки 1 не менее 30 Дж/см2, а для марки 2 – 20 Дж/см2.

Однако согласно ГОСТ 10791-89 допускается применение в России катаных, кованых или цельнолитых колёс, изготовленных в соответствии с международным стандартом ISO 1005-6-82. Согласно этому стандарту стали бывают двух видов: если они используются для изготовления катаных или кованых колёс, то это марки R1, R2, R3, R6, R7, R8, R9, если же они применяются в цельнолитых колёсах, это марки RС1, RС2, RС3, RС6, RС7, RС8, RС9 (латинская буква С – сокращение от Cast – литой).

Первые три марки каждой группы применяются либо без термообработки, либо после нормализации с отпуском. Для остальных обязательна поверхностная упрочняющая обработка изделий в состоянии поставки или объёмная закалка с отпуском. Химический состав марок приведён в табл. 7.

Таблица 7. Химический состав колёсных сталей согласно стандарту ISO

| Марка стали | Массовая доля элементов, % (не более) | |||||||||||||||

| С | Si | Mn | S | P | Cr | Cu | Mo | Ni | V | |||||||

| R1, RC1 | Не оговорено | 0,5 | 1,2 | 0,04 | 0,04 | 0,3 | 0,3 | 0,08 | 0,3 | 0,05 | ||||||

| R2, RC2 | Не оговорено | 0,5 | 1,2 | 0,04 | 0,04 | 0,3 | 0,3 | 0,08 | 0,3 | 0,05 | ||||||

| R3, RC3 | 0,7 | 0,5 | 0,9 | 0,04 | 0,04 | 0,3 | 0,3 | 0,08 | 0,3 | 0,05 | ||||||

| R6, RC6 | 0,48 | 0,4 | 0,75 | 0,04 | 0,04 | 0,3 | 0,3 | 0,08 | 0,3 | 0,05 | ||||||

| R7, RC7 | 0,52 | 0,4 | 0,8 | 0,04 | 0,04 | 0,3 | 0,3 | 0,08 | 0,3 | 0,05 | ||||||

| R8, RC8 | 0,56 | 0,4 | 0,8 | 0,04 | 0,04 | 0,3 | 0,3 | 0,08 | 0,3 | 0,05 | ||||||

| R9, RC9 | 0,6 | 0,4 | 0,8 | 0,04 | 0,04 | 0,3 | 0,3 | 0,08 | 0,3 | 0,05 | ||||||

| Примечание. Суммарное содержание примесей по хрому, никелю и молибдену должно быть не более 0,6%. | ||||||||||||||||

Требования к механическим свойствам для первых трёх марок каждой группы слегка отличаются в зависимости от того, нормализована сталь или нет (табл. 8).

Чтобы убедиться, что диск колеса не затронут поверхностной обработкой, исследуются его механические свойства. В этом случае необходимо выполнение следующих условий (табл. 9.).

Таблица 8. Механические свойства сталей ободьев колёс согласно стандарту ISO

| Марка стали | σв, Н/мм2 | δ, % (не менее) | КСU, Дж/см2 |

| R1, RC1 | 600–720 | 12 | Не нормируется |

| R1N, RC1N | 600–720 | 18 | ≥ 30 |

| R2, RC2 | 700–840 | 9 | Не нормируется |

| R2N, RC2N | 700–840 | 14 | ≥ 20 |

| R3, RC3 | 800–940 | 7 | Не нормируется |

| R3N, RC3N | 800–940 | 10 | ≥ 20 |

| R6, RC6 | 770–890 | 15 | ≥ 30 |

| R7, RC7 | 820–940 | 15 | ≥ 30 |

| R8, RC8 | 860–980 | 13 | ≥ 30 |

| R9, RC9 | 900–1050 | 12 | ≥ 20 |

| Примечание. N означает проведение нормализации стали. | |||

Таблица 9. Механические свойства сталей дисков колёс согласно стандарту ISO

| Марка стали | σв, Н/мм2 (не более) | δ, % (не менее) |

| R6, RC6 | 740 | 16 |

| R6, RC6 | 760 | 16 |

| R6, RC6 | 820 | 16 |

| R6, RC6 | 880 | 14 |

Осевые стали. Колёсная пара, состоящая из оси и двух колёс, является наиболее ответственной частью вагона, так как воспринимает его вес, направляет движение вагона, выдерживает большие и разнообразные по направлению удары от неровностей пути. Для изготовления осей локомотивов, электропоездов, вагонов железных дорог и метрополитена применяется качественная углеродистая сталь ОС.

Стали для бандажей. Бандажи изготовляются из спокойных углеродистых сталей, выплавленных в мартеновских, электрических печах или конвертерным способом. В отличие от рельсовых сталей это в обозначении сталей никак не отражается.

В настоящее время существуют две марки ТРС, применяемых для бандажей:

- 2 – основная, она используется для пассажирских, грузовых и маневровых локомотивов, моторных вагонов, дизельных поездов и вагонов метрополитена и по химсоставу аналогична стали 2 для колёс;

- 3 – она используется по согласованию с потребителем для грузовых и маневровых локомотивов.

Химический состав сталей приведён в табл. 10.

После прокатки и правки бандажи подвергаются термической обработке – закалке отдельным нагревателем с последующим отпуском. Механические свойства, которые приобретают бандажные стали после такого процесса, даны в табл. 11.

Таблица 10. Химический состав бандажных сталей

| Марка стали | Массовая доля элементов, % | |||||||||

| С | Si | Mn | S | P | Cr | V | Mo | Ni | Cu | |

| 2 | 0,57–0,65 | 0,22–0,45 | 0,6–0,9 | ≤0,04 | ≤0,035 | ≤0,2 | ≤0,15 | ≤0,08 | ≤0,25 | ≤0,3 |

| 3 | 0,60–0,68 | 0,22–0,45 | 0,6–0,9 | ≤0,04 | ≤0,035 | ≤0,2 | 0,06–0,15 | ≤0,08 | ≤0,25 | ≤0,3 |

Примечания .

| ||||||||||

Таблица 11. Механические свойства бандажных сталей после термообработки

| Марка стали | σв, Н/мм2 | δ, % | Ψ, % | КСU, Дж/см2 | НВ |

| 2 | 930–1110 | 10 | 14 | 25 | 269 |

| 3 | 1000–1270 | 8 | 12 | 20 | 275 |

Для получения высококачественных бандажей возможно применение особой технологии термического упрочнения сталей, включая их подстуживание после горячего деформирования, нагрев до температуры аустенитизации с последующим контролируемым охлаждением и отпуск. В этом случае удаётся повысить σв на 40–120 Н/мм2, твёрдость на 30–40 НВ, предел выносливости на 100–140 Н/мм2.

Стали для подкладок. Для железобетонных шпал применяют металлические подкладки нормальной и повышенной точности.

Они обеспечивают раздельное скрепление на самом пути и стрелочных переводах. Изготавливаются подкладки из углеродистых сталей обыкновенного качества Ст4 и Ст3 различных видов, у которых выполняются условия: углерод – в пределах 0,18–0,30%, мышьяк не более 0,15%. Допускается использование сталей при C ≥ 0,16%, если при этом C+Mn/4 ≥ 0,28%.

Просмотров: 489

ее марки, состав, как называются виды, их применение – rocta.ru

06ДекСодержание статьи

- Описание термина – что такое легированная сталь

- Химический состав легированной стали

- Виды легированных сталей

- Что означают добавки легированной стали и их влияние на свойства

- Маркировка: какие марки стали называются легированными

- Применение легированной стали

- Сварка сплавов

В данной статье мы расскажем про один из наиболее распространенных методов, а также дадим ответ про легированную сталь – что это такое.

Любой металл, а также его сплав, имеет механические и химические характеристики. Такая наука, как материаловедение, вместе со всей металлургической промышленностью, занимаются изучением свойств материалов, а также находят способы для их улучшения.

В первую очередь отметим, что мы имеем дело не с отдельным веществом, а с составом, основные компоненты которого – железо (не менее 45%) и углерод. Но в отличие от классического в марки добавляют специализированные легирующие элементы. Их концентрация не очень большая, но даже эта небольшая доля (обычно от 1 до 3%) способствует значительному изменению в лучшую сторону характеристик материала.

Описание термина – что такое легированная сталь

Физические свойства, такие как прочность, пластичность, хрупкость, могут быть увеличены или уменьшены в несколько раз. Изменение кристаллической решетки материалов активно применяют в металлургии, а также при производстве многочисленных деталей и корпусов для автомобильного, машинного, станочного и прочего производства, а также для создания строительных конструкций и инструментов. Сфера применения настолько велика, что сплав начали изготавливать большими партиями, он постепенно вытесняет долю изготавливаемого железа и обычных стальных веществ.

Исходя из приведенной информации, легирование стали – это металлургический процесс выплавки, в ходе которого в состав добавляются материалы примесей. При этом есть два вида операции:

- Объемный – когда компоненты попадают в глубинную структуру. В расплав или шихту внедряются хром, никель и пр.

- Поверхностный – в ходе него происходит диффузионное или иное напыление, то есть покрывается только верхний слой.

Процесс начал использоваться относительно недавно. Впервые эксперименты начали проводить в 1882 году. И с первого же образца исследователи обнаружили, что вместе с улучшением физических свойств значительно снижается степень обрабатываемости. Простыми словами, с материалом просто стало сложно работать. Безусловно, к настоящему времени все дополнительные эффекты легирования изучены, поэтому составлены специальные ГОСТы для разных способов металлообработки.

Химический состав легированной стали

Есть постоянные компоненты – это те, которые есть в любом сплаве данной категории, есть также необязательные, легирующие ингредиенты. Сперва перечислим те, которые образуют классический материал:

- Железо. Это очень ковкий сам по себе металл, который добывается из руды. Особенность в том, что его довольно много находится в недрах земли, по добываемости он на втором месте после алюминия. Он хорошо вступает в реакции, именно по этой причине его можно сплавлять различными образами. В процентном соотношении его может быть от 45 до 97-99 процентов. Точное количество частей мы называть не будем, поскольку существует очень много марок сталей, состав которых разнится.

- Углерод. Это один из неотъемлемых компонентов. При совокупности данных веществ увеличиваются природные качества железа. В среднем его добавляют от 0,1% до 1,4% к общей массе. Чем больше его содержание, тем выше прочность. Все стальные изделия делят на углеродистые и низкоуглеродистые.

- Марганец. Интересный ингредиент, который также является легирующим. Хотя если его меньше, чем 1%, то особенных свойств он не придает. Сам по себе это очень красивый серебристый металл, именно от него слитки приобретают свой характерный перелив. Но основная заслуга марганца в том, что он является раскислителем, то есть способствует удалению из сплава кислорода, который, в свою очередь, негативно влияет на особенности. Есть интересные соединения (имени Гадфильда – создателя), которые содержат около 11 – 14 процентов. В таком случае сталь теряет свои магнитные качества, а также становится очень ударопрочной и износостойкой, поскольку при ударах упрочняется.

- Кремний – обязательный элемент, который при большом содержании (более 0,8%) имеет легирующие свойства. Он тоже является раскислителем, а также увеличивает стойкость, предел упругости, жаропрочность и некоторые другие особенности.

Кроме того, в составе обычно есть вредные и скрытые примеси. От них пытаются избавиться, но, к сожалению, полностью убрать не получается. Поэтому в крайне малых дозах в образцах есть:

- Сера, из-за которой увеличивается красноломкость – появляются трещины на разогретой заготовке.

- Фосфор, он приводит к увеличению хладноломкости, то есть хрупкости.

- Кислород, азот и водород – «разрыхляют» структуру.

- Окислы и нитриды – могут привести к надрывам.

Третья группа компонентов – это случайные. Они попадают в емкость вместе с шихтами, то есть со смесью исходных материалов, и не несут положительного влияния. Бывают безвредными или не очень полезными, но из-за малой доли содержания практически не важны. К ним относят:

- медь;

- цинк;

- свинец;

- хром;

- никель и пр.

И, наконец, четвертая группа – это специальные легирующие добавки. Эти элементы вводятся дополнительно для повышения определенных характеристик. Именно они делают из классического сплава упрочненный. Более подробно мы перечислим компоненты в соответствующем разделе статьи.

Виды легированных сталей

Основная классификация разделяет все марки на три подвида по количеству полезных примесей. Представим процентное соотношение в таблице:

| Название | Процент добавок |

| Низколегированная | Около 2,5%. Положительные качества прибавились, но при этом ковкость и прочие характеристики для металлообработки не сильно поменялись. |

| Среднелегированная | От 2,5% до 10%. Используется такое соединение чаще всего. |

| Высоколегированная | От 10% до 50%. Максимальная прочность и дороговизна – отличительные черты таких изделий. |

Помимо этого, все распространенные легированные стали различаются по маркам. Об этом более подробно расскажем в разделе про маркировку.

Классификация

Вне зависимости от того, какое процентное содержание легирующих веществ в сплаве, он также может быть разделен на три подвида:

- Конструкционный – применяется для изготовления разных деталей, механизмов и конструкций в машиностроении, станкостроении, прочих сферах промышленности и в строительстве. Это очень прочный материал, который может выдерживать большие статические и динамические нагрузки. Именно из таких марок изготавливаются двигатели и запчасти для автомобилей.

- Инструментальный – очень жаропрочный, который предназначен для создания инструментов – как ручных, так и станочных. Большинство фрез, резцов, сверл изготовлены именно из такой стали.

- С особыми свойствами. Если предыдущие два сорта скорее брали прочностью и надежностью, то данный подвид отличается химической или термической устойчивостью.

Последнюю категорию ряд исследователей даже классифицирует отдельно, утверждая, что ее можно поделить на:

- Жаропрочные – они выдерживают температуры вплоть до 1000 градусов.

- Устойчивые к коррозии металла, поэтому их можно применять в изделиях и конструкциях, которые предназначены для эксплуатации в условиях повышенной влажности.

- Жароустойчивые и окалиностойкие – характеристики отмечают их невосприимчивость к распаду.

Что означают добавки легированной стали и их влияние на свойства

Мы уже упоминали, что некоторые компоненты могут быть как обязательными, так и специальными примесями – в зависимости от их количества. Различные марки могут содержать:

| Элемент | Влияние |

| Хром | Значительно защищает от коррозии, способствует повышению твердости, а также ударопрочности. Показательно то, что много хрома добавляют в нержавейку. |

| Никель | С добавлением данного вещества сплав становится более вязкий и пластичный, уменьшается его хрупкость, что очень важно, например, перед обработкой давлением – прессованием или штамповкой. |

| Титан | Снижает зернистость, делает структуру более однородной, а значит, менее подверженной появлению трещин и расколов. Дополнительно улучшается восприимчивость к металлообработке и устойчивость к ржавлению. |

| Ванадий | Как и после внедрения титана, можно заметить менее зернистую форму. Также характерно увеличение текучести и порога прочности на разрыв. |

| Молибден | После него намного эффективнее процесс закалки, а также снижается хрупкость, появляется большая выносливость к ржавлению. |

| Вольфрам | Кроме повышения твердости, он еще и помогает при термообработке – зернистость не увеличивается при нагреве, а при отпуске не сильно страдает ломкость. |

| Кремний | Его задача – одновременное увеличение прочности и сохранение уровня вязкости. Но если его будет более 15%, то можно наблюдать за повышением магнитной проницаемости и сопротивляемости электричеству. однако нужно быть осторожным, поскольку сталь становится более хрупкой. |

| Кобальт | Хорошо защищает от быстрого разрушения под воздействием высоких температур; делает выше ударопрочность |

| Алюминий | Добавляет окалиностойкость, то есть при большом жаре не происходит быстрого окисления. |

Мы перечислили основные добавки, которые применяются при легировании. Также сделаем отдельную таблицу для примесей, которые невозможно полностью убрать из состава.

| Элемент | Влияние |

| Углерод | Очень сильно повышает прочность, твердость, ударостойкость, предел текучести. Но есть строгие ограничения по его добавлению. проще говоря, если его будет более 1,2 – 1,4 процента, то все перечисленные характеристики, напротив, пойдут на спад вместе с пластичностью. |

| Марганец | Выше мы представили его значимость в качестве раскислителя. Но вещество защищает не только от кислорода, но и от серы, а зачем защищать, читаем ниже. |

| Сера | Высоким называется уже ее содержание, превышающее 0,6%. Примесь в такой концентрации приводит к плохой свариваемости, сниженной прочности, пластичности и коррозионной устойчивости. в общем, этот ингредиент не приносит никакой пользы, только вред. |

| Фосфор | Его наличие может привести к завышенному показателю хрупкости и текучести, а также к понижению вязкости и пластичности. |

| Азот, водород и кислород | Газы способствуют разрыхлению структуры, из-за чего сплав становится хрупким, менее выносливым к нагрузкам и недостаточно вязким. |

Маркировка: какие марки стали называются легированными

Нормативный документ, который регламентирует название каждого нового подвида, – это ГОСТ 4543-71. Потребность в наличии такой систематизации возникла из-за огромного количества разновидностей, которые только увеличиваются с каждым годом, потому что открываются новые соединения и пропорции. Каждый вид предназначен для отдельной сферы деятельности и уникален по-своему. Чтобы их отличать, используют специальные нанесения. Вот как она выглядит:

Или так, на английском языке:

В первом случае букв указано не было, значит это просто классический сплав с добавками. Но во втором мы видим спереди «Х» – ее наличие говорит, что перед нами хромистая сталь. Если в начале стояли другие, они бы свидетельствовали о следующем:

- Ж – нержавеющая;

- Е – магнитная;

- Я – хромоникелевая нержавейка;

- Ш – шарикоподшипниковая;

- Р – быстрорежущая инструментальная.

Также аббревиатуры могут стоять справа. Например:

- А – высококачественная;

- Ш – особовысококачественная;

- Н – полученная способом нагартованного проката;

- ТО – использован термически обработанный прокат.

Теперь о цифрах и буквах внутри самой маркировки. Цифровое обозначение обычно показывает процентное соотношение вещества. Но так как нет возможности уточнять все до сотых частей, то принято округлять до целых. А если содержание не превышает 1%, то буквенный знак присутствует, а цифра не ставится. Сами элементы записываются либо по химическим формулам, либо по первым значениям. Посмотрим более полный перечень:

Если вы хотите исчерпывающие списки и перечни марок, следует заглянуть в вышеупомянутый ГОСТ.

Применение легированной стали

Сфер использования настолько много, что их сложно перечислить. Скажем только о некоторых производствах:

- Инструменты для медицины, в том числе острые режущие предметы.

- Лезвия.

- Подшипники и прочие детали с высокой радиальной и опорной нагрузкой.

- Резцы, фрезы, сверла и прочая оснастка для станков по металлообработке.

- Корпуса для техники и приборов.

- Нержавеющая посуда – ведра, тазы и пр.

- Делали для автомобилестроения.

Это и многое другое можно изготавливать из данного вещества. Любые задачи, которые требуют превосходных прочностных качеств, могут рассчитывать на легированную сталь.

Свойства

В зависимости от легирующих компонентов они могут быть различными, но в целом улучшаются следующие характеристики:

- Коррозийная устойчивость. Иногда достаточно только обработать верхний слой защитным составом, но как быть с деталями, которые постоянно соприкасаются с влагой и кислородом? Ответ простой – легировать.

- Прочность.

- Твердость.

- Отсутствие хрупкости.

- Стойкость к нагрузкам на растяжение и сжатие.

- Нужный уровень вязкости и предела текучести.

- Уменьшение намагниченности.

Производство

Основной способ – металлургический. В ходе него в расплавленный металл добавляют нужное количество примесей. Затем задаются дополнительные условия, в которых диффузия или иные реакции проходятся с более высокой скоростью.

Второй вариант легирования – нанесение поверхностного слоя таким образом, что вещества начинают взаимное проникновение друг в друга.

Сварка сплавов

Мы отмечали, что после добавления компонентов металлообработка, в том числе с помощью сварочного аппарата, затрудняется. Посмотрим, в чем особенности.

Низколегированных

Рекомендации:

- Нельзя допускать быстрого остывания шва – тогда могут появиться микротрещины.

- Аппарат должен быть с обратной полярностью и постоянным напряжением.

- Нужно использовать электроды с фтористо-кальциевым покрытием.

- Процесс – без перерыва, плавно со средней скоростью в 20 м/ч.

- Напряжение – 40 В и сила тока – 80 А.

Среднелегированных

Особенности:

- В электродах должно быть меньше легирующих веществ, чем в сплаве.

- Если лист шире, чем 5 мм, применяйте аргоновую сварку.

- При газовом аппарате используйте смесь из ацетилена и кислорода.

Высоколегированных

- Тепловой захват материала – минимальный.

- Электроды с фтористо-кальциевым покрытием.

- Не стоит применять газовую сварку.

В статье мы рассказали все про легированную сталь: что это значит, особенности получения, свойства и состав. Надеемся, что информация была для вас познавательной.

После того, как ознакомитесь со статьей, можете прочитать про наши товары. Компания «Рокта» уже 15 лет на российском рынке. За это время мы охватили практически все города страны.

описание углеродистых, легированных и быстрорежущих

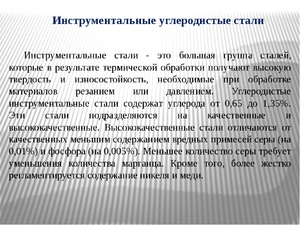

Инструментальная сталь — это материал, который на более чем на 0,7% состоит из углерода. Ее ключевыми характеристиками является твердость и прочность, их максимальные показатели достигаются при термической обработки стали. Ее преимущественно используют при изготовлении разных инструментов.

Инструментальная сталь — это материал, который на более чем на 0,7% состоит из углерода. Ее ключевыми характеристиками является твердость и прочность, их максимальные показатели достигаются при термической обработки стали. Ее преимущественно используют при изготовлении разных инструментов.

Так называется сталь, содержащая более 0,7% углерода. Ее основными характеристиками являются прочность и твердость, которые достигают максимальных показателей после термической обработки. Основное применение такого стального материала — изготовление инструментов.

Преимущества и ассортимент

Инструментальная сталь является одним из наиболее востребованных материалов на рынке. Сплав имеет высокую твердость и невысокую стоимость. Однако имеется и недостаток у материала — его низкая износостойкость, поэтому его не применяют для производства машинных деталей и оборудования, которое подвергается постоянным нагрузкам.

Сортамент данного материала следующий:

- горячекатаные квадраты и круги;

- кованые полосы, круги и квадраты.

Основные виды

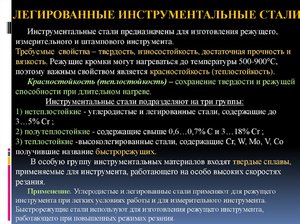

Такой вид материалов подразделяется на такие три основные категории:

- инструментальные углеродистые стали;

- легированные инструментальные стали;

- быстрорежущие.

Все они производятся согласно установленному ГОСТу.

Углеродистые виды материала во время нагревания теряют свою прочность, соответственно, их используют для производства инструментов, которые работают на малых скоростях или при простых условиях резания, когда температура нагревания составляет не больше 200 градусов.

Преимущественно их применяют для производства:

- напильников;

- сверл;

- разверток;

- метчиков и не только.

Поскольку углеродистая инструментальная сталь обладает низкими показателями свариваемости, ее не используют при изготовлении сварных конструкций.

В зависимости от процентного соотношения содержания в материале углерода, марганца, кремния, серы и других элементов он подразделяется на такие марки, как:

- У7;

- У8;

- У8Г;

- У10 и прочие.

Легированные материалы и их маркировка

Легированные материалы в составе дополнительно содержат следующие элементы:

- никель;

- медь;

- марганец и т. д.

Все они улучшают характеристики материала. Легирующие элементы должны указываться при маркировке с помощью специальных обозначений буквами. Все это позволяет заранее увидеть, из чего состоит данная инструментальная сталь. Марки материала также могут включать не только буквы, но и цифры. Цифры указывают на то, в каком количестве тот или иной элемент содержится в стали в процентном соотношении. Если при маркировке цифра не ставится, то количество элемента равно около 1 процента.

Все они улучшают характеристики материала. Легирующие элементы должны указываться при маркировке с помощью специальных обозначений буквами. Все это позволяет заранее увидеть, из чего состоит данная инструментальная сталь. Марки материала также могут включать не только буквы, но и цифры. Цифры указывают на то, в каком количестве тот или иной элемент содержится в стали в процентном соотношении. Если при маркировке цифра не ставится, то количество элемента равно около 1 процента.

При маркировке легированной стали на первом месте стоит количество углерода, которое равно десятым долям процента. Например, марка 6ХС содержит углерод в количестве 0,6%, а также по одному проценту кремния и хрома.

Инструментальные легированные стали преимущественно используются для производства штамповых или режущих инструментов, к ним относят:

- плашки;

- метчики;

- развертки;

- сверла;

- фрезы и не только.

Как и углеродистые стали, легированные материалы тоже непригодны для производства сварных конструкций.

Быстрорежущие стали

Маркировка быстрорежущих материалов состоит из буквы «Р», числа, указывающего на массовую долю вольфрама и букв элементов, присутствующих в составе материала. Это могут быть кобальт, молибден и другие. Далее идут цифровые значения их массовых долей. Если маркировка включает буквы «Ш», то это значит «электрошлаковый переплав».

Маркировка быстрорежущих материалов состоит из буквы «Р», числа, указывающего на массовую долю вольфрама и букв элементов, присутствующих в составе материала. Это могут быть кобальт, молибден и другие. Далее идут цифровые значения их массовых долей. Если маркировка включает буквы «Ш», то это значит «электрошлаковый переплав».

Доля хрома в быстрорежущей стали при маркировке не указывается, также отсутствует указание массовой доли молибдена, если она не превышает отметку в один процент.

Такие виды материалов оптимально подходят для производства режущих инструментов, которые от трения нагреваются до температуры от 600 до 6500 градусов. При этом они не будут деформироваться, и терять свою твердость. Данный вид изделий хорошо поддается свариванию посредством стыковой электросварки со сталью таких марок, как 45 и 40Х.

Классификация

Все марки для производства подразделяются на следующие группы:

теплостойкие и вязкие — обычно это заэвтектоидные и доэвтектоидные стали, включающие хром, молибден и вольфрам. Углерод в сталях должен соответствовать низким и средним значениям;

теплостойкие и вязкие — обычно это заэвтектоидные и доэвтектоидные стали, включающие хром, молибден и вольфрам. Углерод в сталях должен соответствовать низким и средним значениям;- высокотвердые и вязкие, а также нетеплостойкие — в сплавах содержится минимум легированных элементов, а также среднее количество углевода, отличающиеся малой прокаливаемостью;

- Высокотвердые и теплостойкие, а также износостойкие — это быстрорежущие легированные стали с большим содержанием легированных элементов, сплавы с ледебуритной структурой, в которых содержится более 3 процентов углерода;

- износостойкие, высокотвердые со средней теплостойкостью — материалы имеют заэвтектоидную и ледебуритную структуру, в их составе содержится примерно 2−3 процента углерода и 5−12 процентов хрома;

- высококачественная и качественная инструментальная сталь — отличаются друг от друга по процентному соотношению присутствия в них серы и фосфора;

- высокотвердые и нетеплостойкие — эти инструментальные стали с заэвтектоидной структурой вообще не включают в себя легированные элементы, или же они присутствуют в минимальном количестве. Уровень их твердости обеспечивается за счет большого количества углерода в составе.

Уровень твердости — очень важный параметр для рассматриваемого материала. Обычно высокотвердые стали не используют для производства инструментов, которые во время эксплуатации подвергаются ударным сильным нагрузкам. Это происходит за счет того, что эти сплавы имеют невысокую вязкость и большую хрупкость, из-за чего инструмент, которых из них сделан, может сломаться.

Уровень твердости — очень важный параметр для рассматриваемого материала. Обычно высокотвердые стали не используют для производства инструментов, которые во время эксплуатации подвергаются ударным сильным нагрузкам. Это происходит за счет того, что эти сплавы имеют невысокую вязкость и большую хрупкость, из-за чего инструмент, которых из них сделан, может сломаться.

По уровню твердости данные стальные материалы бывают с высоким уровнем вязкости, где углерода содержится 0,4 -0,7% или же с большой износостойкостью и твердостью, где количество углевода равно 0,7−1,5%.

Отличаются стали и по степени своей прокаливаемости. По этому критерию они подразделяются на:

- изделия с повышенной прокаливаемостью, где диаметр прокаливания составляет от 80 до 100 мм;

- высокой — диаметр от 50 до 80 мм;

- низкой — от 10 до 25 мм соответственно.

Сферы использования

Данный материал в промышленности имеет довольно широкий спектр применения. Они применяются при изготовлении:

режущих инструментов;

режущих инструментов;- измерительных устройств;

- литейных пресс-форм, работающих под давлением;

- рабочих деталей штампов, которые работают по принципу горячего и холодного деформирования;

- высокоточных изделий.

Требования к материалу

Требования к данным материалам предъявляются в зависимости от того, как именно они будут использоваться. Но есть общие требования к ним независимо от марок:

высокий уровень твердости;

высокий уровень твердости;- высокий уровень прочности;

- износостойкость;

- хорошая вязкость, что особенно важно при изготовлении деталей, которые при использовании будут подвергаться ударам;

- низкий уровень чувствительности к перегреву, процессам прилипания и приваривания к деталям, которые подвержены обработке;

- хороший уровень обработки посредством резки металла;

- устойчивость к появлению трещин;

- восприимчивость к прокаливанию;

- пластичность в горячем виде;

- возможность шлифовки;

- возможность противостоять обезуглероживанию.

Естественно, это не все требования. Так, марки, которые предназначаются для использования в условиях холодной деформации, дополнительно должны иметь гладкую рабочую поверхность, сохранять свою форму и размер и иметь предел текучести и упругости. А те материалы, которые должны применяться в условиях горячей деформации, должны иметь высокую теплопроводность, не допускать отпуска и быть устойчивыми к колебанию температур.

Естественно, это не все требования. Так, марки, которые предназначаются для использования в условиях холодной деформации, дополнительно должны иметь гладкую рабочую поверхность, сохранять свою форму и размер и иметь предел текучести и упругости. А те материалы, которые должны применяться в условиях горячей деформации, должны иметь высокую теплопроводность, не допускать отпуска и быть устойчивыми к колебанию температур.

Итак, вы рассмотрели особенности инструментальной стали, выяснили, на какие виды и категории она подразделяется и для каких целей используется та или иная их марка. Подробнее информацию о них можно прочесть в других статьях, посвященных этому материалу.

марки, особенности закалки и отжига

В его состав стали могут входить различные легирующие добавки — марганец, свинец, хром, никель, фосфор и другие. Главной функцией легирующих добавок является улучшение свойства материала — повышение прочности, снижение коррозийного потенциала, улучшение электропроводности. Особое положение занимают так называемые инструментальные стали, из которых делают различные детали и инструменты (топоры, иголки, зубила, кувалды, молотки и так далее). Но какими физико-химическими особенностями обладают инструментальные стали? Как их производят? И какие существует основные марки таких сталей?

Основные особенности

Инструментальная сталь — это такая сталь, в состав которой входит не менее 0,7% углерода. В ее состав могут входить и некоторые другие легирующие компоненты (свинец, хром, алюминий, никель, фосфор). Однако их содержание в большинстве случаев невелико — менее 0,1%. Так как инструментальные стали содержат повышенное количество углерода, их очень часто называют углеродистыми. Подобное терминологическое словоупотребление не совсем корректно с точки зрения ГОСТ, однако обыкновенные люди часто используют такое название на бытовом уровне.

По составу различают качественные и высококачественные инструментальные стали. Их особенности:

- Качественные сплавы. Главный критерий — низкое содержание серы (до 0,03%) и фосфора (до 0,035%). Низкая концентрация легирующих веществ делает сплав твердым и прочным. Детали из этого сплава не ломаются, не деформируются, сохраняют форму при ударе и нагреве. Качественные сплавы не имеют специальной маркировки в виде буквы А в конце буквенно-числового обозначения стали.

- Высококачественные сплавы. Главный критерий — сверхнизкое содержание серы (до 0,02%) и фосфора (до 0,03%). По физико-химическим свойствами высококачественные сплавы повторяют просто качественные. Но за счет более низкого содержания легирующих добавок высококачественные сплавы обладают более высокой прочностью, не ржавеют, не гнутся при нагреве и так далее. Высококачественные сплавы имеют специальную маркировку в виде буквы А в конце буквенно-числового обозначения марки стали.

Сплав инструментальных сталей высокопрочный. Поэтому из него часто делают различные инструменты. Это молотки, отвертки, пилы, оборудование для механических или электронных устройств. За счет прочности сплава инструменты сохраняют свою форму даже при длительной эксплуатации. Чистые инструментальные сплавы обладают пониженными антикоррозийными свойствами, поэтому в состав многих сплавов добавляют легирующие добавки, снижающие коррозийную активность материала. В качестве легирующих добавок применяют хром, вольфрам, алюминий и другие вещества.

Виды углеродистой стали

- Инструментальные углеродистые стали стандартного типа. Отличаются средним или высоким содержанием углерода (более 0,7%) и низким содержанием легирующих добавок (суммарно менее 1%). Обладают неплохими физическими свойствами — высокая прочность, устойчивость при ударе или деформации, химическая инертность, низкий коррозийный потенциал. Применяются для изготовления ручных, механических и электронных инструментов.

- Легированные. По составу похожи на предыдущую марку, однако содержат повышенное количество легирующих добавок. Содержание легирующих веществ от 1 до 20%. В качестве дополнительных компонентов чаще всего выступают хром или вольфрам. Эти добавки улучшают антикоррозийные свойства материала, что хорошо сказывается на сроке годности деталей. Также в металл могут вноситься и другие добавки — алюминий, марганец, кремний, медь, азот, кобальт, бор, никель. Их назначение — увеличение пластичности, повышение прочности, снижение электрического потенциала, снижение магнитных свойств.

- Быстрорежущие. Представляет собой особую разновидность легированного сплава, который прошел специальную финальную обработку. Основные легирующие добавки — углерод (0,7-1,5%), хром (3-4%), вольфрам (0-18%), молибден (0,5-6%), кобальт (0-9%). Материал обладает высокой прочностью и прекрасно сохраняет форму при физической деформации, ударе или высокотемпературном нагреве. Поэтому из него делают различное режущие оборудование — дисковые пилы, ножи, лезвия, хирургические инструменты. Материал проходит многократную закалку, отпуск, что усложняет его производство, увеличивает себестоимость.

- Валковые. Материал содержит ряд легирующих добавок (алюминий, кремний, ванадий), улучшающих прочность и пластичность металла. Валковую сталь обычно выплавляют в виде длинных пластин или листов, которые потом нарезаются на нужные детали. Сфера применения — изготовление опорных, прокатных, листовых валков. Также из валковых материалов делают небольшие плоские инструменты для резки металла — обрезные матрицы, пуансоны, ножи, рамные пилы. На финальном этапе обработки материал может проходить отпуск или закалку в цехах для улучшения физических свойств металла.

- Штамповые. Материал содержит среднее количество углерода (от 0,7 до 1,5%) и небольшое количество легирующих добавок (алюминий, хром, никель, марганец). Главное отличие материала заключается в том, что на финальном этапе выплавки материал проходит штамповку. Это обуславливает ряд физических свойств материала — повышенная устойчивость, минимальный риск образования трещин, высокая теплопроводность, устойчивость к образованию окалины. На этапе выплавки материал отличается высокой вязкостью, однако после застывания он становится прочным и однородным. Высокая вязкость при нагреве позволяет упростить процедуру штамповки, а также улучшает теплопроводность металла после остывания.

Марки и категории

Различают множество категорий инструментальных сталей — У7, У7А, У8, У8ГА, У9 и другие. Самые используемые материалы марок У7А, У8, У8А и У9, поскольку они отличаются высокой прочностью, устойчивостью к нагреву, не деформируются при ударе. Марки У10 и выше также отличаются хорошей прочностью, однако они становятся пластичными при длительном контакте с высокими температурами, что снижает их универсальность. Основные марки инструментальных сталей:

| Категория | Марки | Физические особенности |

| Углеродистая, стандартная | У7, У7А | Марки отличаются хорошей прочностью, низкой электропроводностью, низким риском коррозии. Подходят для производства деревообрабатывающих инструментов — топоры, стамески, долота. Также могут применяться для изготовления зубил, иголок, плоскогубцев, кусачек, молотков, ручных пил, крючков. |

| Углеродистая, повышенной прочности | У8, У9 + подвиды | Марки обладают повышенной прочностью, но хуже переносят локальный или общий нагрев. Поэтому их используют для производства деревообрабатывающего оборудования — топоры, стамески, станковое оборудование, пилы, ролики. Также могут применяться для производства мелких деталей, которые не будут подвергаться нагреву — запчасти для часов, иголки, крючки, заклепки, гвозди, болты, шурупы. |

| Углеродистая, стандартной или повышенной прочности, с легирующими добавками или без них | У10, У11 + подвиды | Марки хорошо выдерживают деформацию и локальный нагрев до невысоких температур, отличаются пониженным риском коррозии. Легирующие добавки могут улучшать физические свойства марок (устойчивость к нагреву, пониженный риск коррозии, повышенная пластичность). Основные запчасти — сверла, ленточные пилы, фрезы, ролики, шаберы, напильники. Некоторые марки применяются для изготовления медицинского оборудования, деталей для электронных инструментов. |

| Углеродистая, повышенной или стандартной прочности, без легирующих добавок | У12, У12А | Марки относятся к категории грубых сталей, отличающихся пониженным классом точности. Сфера применения — производство прочных запчастей или деталей, которые не будут нагреваться до средних, высоких температур. Примеры запчастей — резцы, молотки, топоры, ручные пилы, напильники. |

| Углеродистая, стандартной или повышенной прочности, без легирующих добавок | У13, У13А | Марки относят к группе грубых сталей, которые становятся пластичными при нагреве. Обладают пониженным классом точности, поэтому эти марки используют для производства ручных обрабатывающих инструментов. Примеры — напильники, лезвия, надфили, инструменты для гравировки, хирургическое оборудование. |

Особенности закалки, отжига

Многие категории инструментальных сталей подвергаются закалке, отжигу для улучшения физических свойств материала. Для закалки инструмент нагревается в соляных ваннах — это позволяет распределить тепло равномерно по всей поверхности металла. Быстрорежущие металлы нагреваются ступенчато с помощью трех ванн: