Сотовый и монолитный поликарбонат отличия: Сотовый и монолитный поликарбонат: разница видов

Сотовый и монолитный поликарбонат: разница видов

Поликарбонат – прочный строительный пластик, славящийся своей устойчивостью как к атмосферному, так и к механическому воздействию. По прочности он сравним с алюминием, но, в отличие от металлов, это прозрачный материал, пропускающий солнечный свет.

Поликарбонат используется в строительстве: на открытом воздухе и в закрытых помещениях. Пример: остекление веранды, внутреннего дворика, изготовление поликарбонатных крыш и световых люков.

Преимущества материала

— функциональность и долговечность. Пластик используется для защиты стекла, например, в самолетах при значительных перепадах давления;

— не требует тщательного и сложного ухода;

— выпускаются листы любой толщины, цвета и размера;

— простота монтажа;

— малый вес не дает нагрузки на стены и конструкции.

Виды поликарбоната

Поликарбонат бывает двух видов: сотовый и монолитный (литой).

Плита сотового поликарбоната представляет собой несколько (от двух до семи) листов пластика, соединенных при помощи ребер жесткости. Между этими слоями образуются т.н. соты – пустоты для улучшения шумо- и теплозащитных свойств пластика. Иногда для повышения прочности материала эти пустоты заполняются аэрогелем.

Между этими слоями образуются т.н. соты – пустоты для улучшения шумо- и теплозащитных свойств пластика. Иногда для повышения прочности материала эти пустоты заполняются аэрогелем.

Преимущества материала:

- хорошая теплоизоляция, устойчивость к перепадам температур;

- устойчивость к механическим нагрузкам и ударопрочность;

- равномерно рассеивает солнечный свет;

- небольшой вес;

- большой ассортимент цвета;

- безопасность при использовании.

Сотовый поликарбонат легко гнется, поэтому используется для

— арочных конструкций и навесов;

— кровель и козырьков над дверями;

— изготовления парников и оранжерей;

— кровли для остановок транспорта.

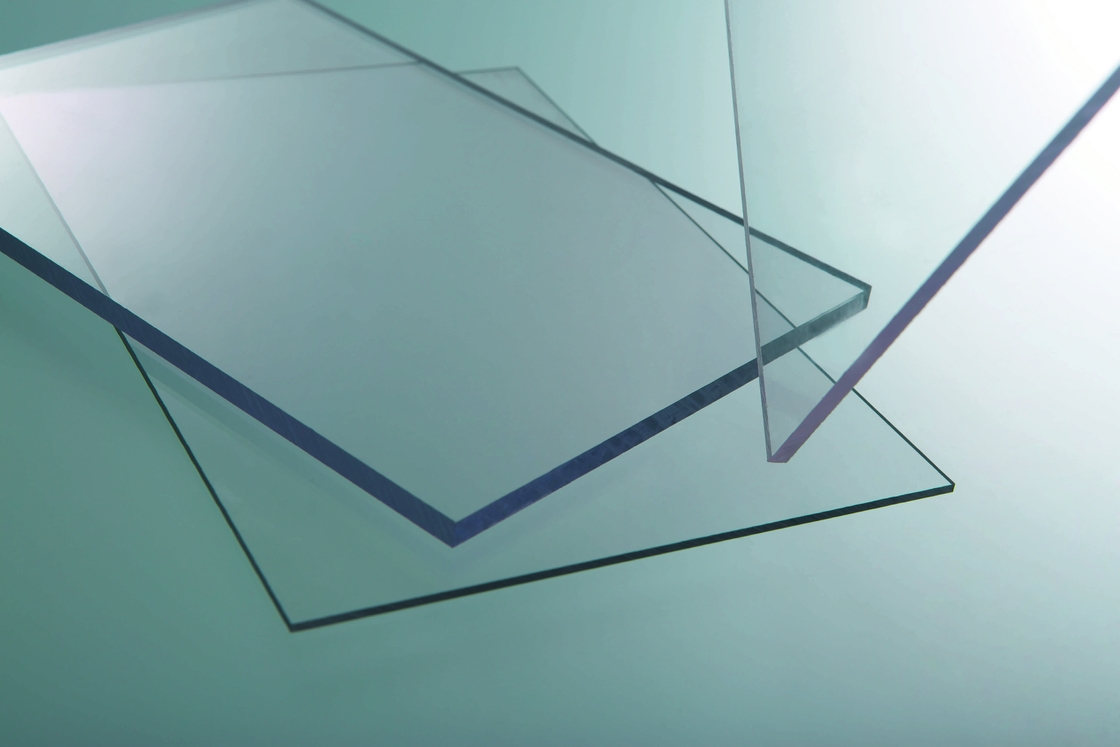

Панель монолитного поликарбоната – сплошной лист толщиной от 1 до 12 мм. Бывают прозрачные и полупрозрачные, цветные и бесцветные.

Преимущества материала:

- повышенная плотность и термоустойчивость;

- хорошо пропускает солнечный свет;

- может потрескаться при сильном ударе, но не даст острых осколков;

- удобство перевозки и монтажа из-за небольшого веса;

- не пропускает ультрафиолет благодаря особому покрытию;

- при воздействии открытого огня не загорается, а плавится;

- не выгорает на солнце.

Используется для возведения конструкций повышенной прочности:

— укрепленных теплиц и зимних садов;

— кровли жилых и общественных строений;

— перегородок в торговых центрах, на предприятиях;

— перекрытий над переходами и террас.

Оба вида материала по-своему хороши и широко востребованы. Сотовый поликарбонат чаще используется при строительстве облегченных конструкций, монолитный – там, где требуется повышенная прочность.

Навес из поликарбоната: сотовый или монолитный?

Уже давно стало популярным ограждающие конструкции изготавливать из прозрачного или окрашенного пластика. В частности, из полимеров строят различные по форме, цвету и толщине навесы. Такие панели бывают двух видов: сотовый поликарбонат и монолитный. В компании «СПК-Пласт» вы можете приобрести любой вид полимера. И хотя для их производства используется одно сырье, они имеют определенные отличия.

Какой вид полимера лучше для сооружения навесов

Выбор материала зависит от ожидаемой прочности и функциональности самого навеса. Есть несколько параметров, которые отличают один полимер от другого и являются определяющими при выборе материала для навеса:

- Прочность. Монолитный поликарбонат представляет собой лист, толщина которого достигает 10 мм и выше, у панели сотового типа этот показатель – 8 мм и ниже. Следовательно, первый вариант отличается более высокой прочностью.

- Теплопроводность. В отношении этого свойства выигрывают листы сотового типа, поскольку они способны лучше сохранять тепло благодаря ячеистой структуре с воздушными пустотами в большом количестве.

- Вес. Также ячеистая структура сотового поликарбоната делает его легче по сравнению с монолитным типом. По этой причине при одинаковой ширине монолитный лист будет в два раза короче, чем сотовый.

- Долговечность. Срок службы монолитного поликарбоната – от 20 лет, сотового – от 7 до 15 лет.

- Стоимость. Из-за меньшего удельного веса сотовые листы будут стоить дешевле.

Использование монолитных листов поликарбоната оправдано для сооружения навесов в общественных местах под открытым небом, поскольку благодаря высокой прочности будет сохраняться их целостность. Такой вид полимеров лучше не использовать при сооружении конструкций, имеющих плоские поверхности, поскольку возможны деформации из-за большой эластичности и гибкости материала. Однако монолитный вариант достаточно хорош для изогнутых конструкций и односкатных навесов.

В дачном варианте для сооружения практичных и функциональных навесов чаще всего используются сотовые листы. Они дешевле, и благодаря малому весу панели существенно облегчают нагрузку на несущий каркас.

Для получения консультации и помощи в выборе подходящего поликарбоната для вашего навеса звоните по телефонам 8 (499) 110-33-32.

Сотовый и монолитный поликарбонат: в чем разница?

На чтение 2 мин. Опубликовано

Поделитья с друзьями в социальных сетях:

Антивандальные остановочные комплексы и арочные конструкции, теплицы и навесы, солнцезащитные козырьки и даже линзы для очков. Что может объединять их? Поликарбонат. За 65 лет с момента изобретения ему нашли применение в различных сферах, начиная от пищевой промышленности и заканчивая автомобилестроением и строительством.

Монолитный поликарбонат — это полимерный пластик листового типа. Если он изготовлен без добавления красителей, то будет прозрачен, словно обыкновенное стекло. Однако, механическая прочность поликарбоната в 200 раз выше, чем у стекла, также он отлично переносит эксплуатацию при экстремально низких (-40 °С) и высоких (+120°С) температурах.

Монолитный или сотовый поликарбонат ?

Существует два основных подвида поликарбоната по структурным показателям: монолитный и сотовый. Между их изобретениями — 21 год.

Монолитный поликарбонат представляет собой сплошной полимерный лист без каких-либо внутренних пустот. Повышенная плотность позволяет материалу противостоять предельно сильным нагрузкам: панели не образуют осколков, даже если подвергнутся мощному удару.

Особо востребован сотовый поликарбонат, который обладает внутренней структурой с продольными «рёбрами жёсткости», чем-то напоминающей полые пчелиные соты. Именно благодаря им улучшаются шумозащитные, а также теплоизоляционные свойства материала.

От теплиц до техники: сферы применения

Монолитный поликарбонат используется при производстве:

- стеклопакетов для зданий как промышленного, так и жилого назначения;

- барьеров для автострады, поглощающих шум;

- секций для куполов с основаниями разной геометрической формы;

- осветительной техники и т. д.

Сферы применения канального поликарбоната разнообразны:

- сельское хозяйство: теплицы, парники;

- спортивные здания: крытые бассейны, стадионы;

- промышленное строительство: цеха и склады;

- рекламный бизнес: таблоиды, объёмные буквы;

- МАФы: навесы над автостоянками, козырьки, остановки общественного транспорта и т. д.

«Пластмассовый металл»: нюансы выбора

Гарантия качественной продукции — официальный дилер, у которого можно купить поликарбонат только от надёжных производителей с мировым именем. Известные, проверенные годами бренды:

- тщательно следят за качеством материалов, которые выпускают;

- исследуют пластик на жёсткое соответствие санитарно-гигиеническим требованиям.

Полимерный пластик обладает высокой светопроницаемостью, может гнуться до определённых, заданных производителем пределов. Из-за поразительной прочности монолитный поликарбонат уверенно называют «пластмассовым металлом».

Поделитья с друзьями в социальных сетях:

характеристики, применение, размеры и цена

Что такое монолитный поликарбонат? Применение и характеристики материала. Размеры и ориентировочные цены. Особенности монтажа монолитного поликарбоната.

Что такое монолитный поликарбонат: общее описание

Материал относится к термопластичным полимерам, получаемым путем конденсации ацетона и фенола. В рамках производственного процесса химические вещества преобразуются в гранулы, которые после экструзии или литья принимают форму сплошных пластиковых листов. Поликарбонат листовой монолитный изготавливается согласно ТУ 6-19-113-87, что обеспечивает ему высокие показатели прочности, ударной вязкости и стойкости к колебаниям температур.

Изделия имеют типовые размеры 3050х2050 мм. При необходимости производители могут изготавливать листы с другими параметрами длины, но с сохранением изначальной ширины. Это объясняется стандартными габаритами экструдеров, которые применяют при производстве материала. Толщина термопласта может варьироваться в диапазоне от 1,5 до 20 мм, удельный вес составляет около 1200 кг/м3.

История

История этого многофункционального материала началась чуть более 60 лет назад. Впервые монолитный поликарбонат выпустила на рынок компания General Electric: его разработал немецкий химик Д. Фокс, трудившийся в тот момент на благо фирмы. Открытие произошло в 1953 году и уже в 1955 новый материал запатентовали и запустили в производство.

Первым промышленным применением монолитного поликарбоната стало использование в электронике. Интерес к появившемуся материалу в данной сфере легко вырос благодаря его диэлектрическим свойствам. Расширение области использования произошло со временем, но достаточно быстро. Сегодня основным полем применения монолитного поликарбоната считается остекление промышленных зданий.

Что такое монолитный поликарбонат?

Это изделие представляет собой прозрачный пластиковый материал, произведенный при помощи поликарбонатного гранулита, методом литья и экструзии. Для достижения светопроницаемости и придания формы прямоугольного листа, изготовление проходит в несколько этапов. Литой поликарбонат выпускается под международными стандартами и сертификатами качества. Технологии ежегодно совершенствуются.

Преимущества и недостатки «пластикового стекла»

Давайте перечислим основные моменты отличия монолитного поликарбоната от сотового и других, подобных ему материалам:

- Прозрачность. Монолитный поликарбонат, в отличие от сотового, выглядит более богато. И, в то же время, проигрывает в таком аспекте: соты позволяют мягко рассеивать свет, а монолитный лист пропускает все прямые солнечные лучи (потому не очень подходит для строительства теплицы, т.к. растения получают ожоги).

- Шумоизоляция. Поликарбонат также знаменит своими высокими звукопоглощающими свойствами. Именно его вы часто видите в качестве ограждений жилых построек от шумной трассы, аэропорта и производств.

- Пожаробезопасность. Еще один приятный бонус: монолитный поликарбонат трудно воспламеняемый, причем из группы самозатухающих полимеров.

- Долговечность. Стоек монолит (как его часто для удобства называют строители) и к химическим соединениям. Выдерживает он температуру от -40 до +120С.

- Устойчивость. Даже в экстремальных условиях монолитный поликарбонат не меняет своей структуры и не деформируется, а потому показывает себя с лучшей стороны как в жарком, так и в морозном климате. Хотя обычно строительные материалы ведут себя в разных условиях совсем по-разному.

- Антивандальные свойства. Монолитный поликарбонат настолько прочный, что применяется даже для противоударных лобовых стекол и средств индивидуальной защиты.

- Экологичность. И, наконец, изделия из монолитного поликарбоната не только долговечны, но и перерабатываются при необходимости повторно. А это плюс для всех, кому не равнодушно будущее нашей планеты.

Вот более подробный видеообзор качеств этого материала:

Хотя тут же отметим, что вопрос абсолютной прозрачности монолитного поликарбоната достаточно спорен. К сожалению, через несколько сезонов на нем все-таки появятся мелкие царапины.

Когда это происходит с сотовым, это не так заметно. В основном это зависит от того, как ухаживали за самим материалом. Если неправильно счищать снег с такой крыши, то покрытие царапается. В итоге вид такого поликарбоната у соседа может отбить желание приобретать его себе, и это неправильно:

Химическая стойкость материала

Монолитный поликарбонат представляет собой полимер, способный эффективно противостоять деструктивным факторам окружающей среды. Материал является инертным по отношению ко многим агрессивным средам, и данная его способность зависит от температуры и концентрации веществ.

Панели отличаются высокой химической стойкостью по отношению к следующим соединениям:

- Органические и неорганические кислоты и растворы их солей.

- Восстановители и окислители разных видов.

- Спирты и синтетические моющие средства.

- Органические жиры и горюче-смазочные материалы.

Вместе с тем некоторые химические соединения способны вступать в реакцию с полимером, что приводит к постепенному разрушению панелей.

Для удобства читателя сведения о стойкости поликарбоната к определенным жидкостям представлены в виде таблицы:

| Уксусная кислота | + | Гексан | + |

| Поваренная соль | + | Перекис водорода, концентрация до 30% | + |

| Бутиловый спирт | + | Бензин, дизтопливо и минеральные масла | + |

| Этиловый спирт | + | Аммиак | – |

| Соляная кислота, до 20% | + | Бутилацетат | – |

| Пропан | + | Диэтиловый спирт | – |

| Борная кислота | + | Метиловый спирт | – |

| Перманганат калия, макс. конц. 10% | + | Щелочные растворы | – |

| Знак «+» в таблице означает стойкость материала к длительному воздействию указанного вещества. |

Виды монолитного поликарбоната

Листовой монолитный поликарбонат предлагается потребителю в двух разновидностях:

- Плоский – прозрачные листы в форме прямоугольника, не имеющие выраженного рельефа поверхности. В большинстве случаев их используют для остекления домов, изготовления торговых витрин или предметов домашнего интерьера.

- Волнистый – листовой материал с поверхностью в виде волны, напоминающей шифер. Благодаря своей форме изделия эффективно отводят воду с кровельных скатов, поэтому волнистый монолитный поликарбонат часто применяется в строительстве навесов, беседок, светопрозрачных вставок на крышах домов.

Производители монолита изготавливают как прозрачные листы материала, так и цветные, окрашиваемые посредством добавления в массу специальных пигментов перед формовкой. Использование этой технологии способствует однородности цвета изделий и позволяет сохранить их привлекательный вид на многие годы.

Виды монолитного поликарбоната

Различают два вида изделия – прямой лист и профилированный монолитный поликарбонат. Волновой шифер привлекателен не только для дизайнеров и архитекторов, но и обладает повышенными характеристиками легкости и шумоизоляции. Маркировки для поликарбоната проставляются с учетом использования в различных сферах и характеристик:

- ПК-1 (или РС-003 и РС-005 – поликарбонат с повышенной вязкостью;

- ПК-3 (ПК-ЛТ-12 или РС-010) – материал с маленькой вязкостью;

- ПК-5 – в медицине;

- ПК-6 – применяется в оптике;

- ПК-ТС-16-ОД – выдерживает высокие температуры;

- ПК-М-1 – обладает минимальным трением;

- ПК-М-2 – противостоит образованию трещин;

- ПК-ЛСТ-30 – материал с наполнителем из кварца или стекла из кремния.

Вопросы качества: что ожидать через пару лет?

Изначально монолитный поликарбонат покорил мировой рынок тем, что заслужено занял первое место по прочности среди всех существующих прозрачных материалов. Неспроста им остекляют мансарды и балконы, рекламные щитки, обшивают тепличные конструкции и даже накрывают вход в станции метро.

Но, к сожалению, часто от идеи использовать в частном строительстве монолитный поликарбонат отказываются, когда видят на остановках или козырьках балкона потрескавшийся и мутный материал, которому всего-то 2-5 лет.

На самом деле почти всегда на уличных постройках и государственных зданиях используется некачественный китайский поликарбонат, который стоит значительно дешевле оригинального.

Ведь если говорить о прочности, то в качестве рекламного шага монолитный поликарбонат повышенной прочности использовали даже для рекламной установки с деньгами, разбив которую можно было сразу забрать себе всю сумму. И ведь даже самым находчивы не помогли ни молотки, ни крепкий удар ногой! Так что же тогда происходит? Ответ простой: такой поликрабонат попросту разрушается под солнцем, как любой пластик без защиты.

По всем правилам такая защита должна быть предоставлена в виде тонкой пленки на листе, нанесенной методом коэкструзии. Но некоторые фирмы-продавцы доказывают, что у них УФ-защита содержится прямо в самой массе поликарбоната. Что вызывает определенные сомнения – не слишком ли дорога такая технология?

И действительно, такой поликрабонат существует, причем объем такого стабилизатора в гранулах способен достигать до 30%! Но стоит такой материал дорого, и уж точно это не тот случай, когда вы приобретаете бюджетный поликарбонат для своей веранды по скидке.

На самом деле толика правды здесь есть: производители вводят в гранулы поликарбонатного сырья немного УФ-стабилизирующего вещества. Оно позволит сохранить листы при долгом хранении. Но концентрация этого вещества совсем невысокая, а потому ее никак не может быть достаточно для полноценной защиты.

Да, действительно, еще в 70-х годах впервые столкнулись с тем, что поликарбонат нужно защитить от ультрафиолета. И тогда стабилизатор добавляли в гранулы, но позже почти все производители отказались от этого метода из-за дороговизны и ненадежности в пользу экструзии. А те экземпляры, в которые до сих пор добавляют до 30% защиты прямо в гранулы, выпускаются для особых задач, и они служат до 25 лет!

А когда в обычном поликарбонате нет защитного слоя, дело плохо. Лучи, воздействуя на полимеры в ультрафиолетовом спектре, развивают реакции деструкции макромолекул. Говоря простым языком, сами полимеры становятся хрупкими и со временем разрушаются. Вот для чего в процессе изготовления монолитного листа на него наносят тонким слоем (всего 35-60 микрон) светостабилизатор.

Такой слой достаточный для долговечности покрытия. Вот только на глаз толщину этого почти невидимого слоя не видно. А потому по поводу количества микрон придется верить продавцу.

И, если вас обманули, готовьтесь к тому, что лист без ультрафиолетовой защиты сможет оставаться целым только в течение года, а с защитой, меньше нормы – всего лишь 5 лет. Это именно те листы, которые после первого же града покрываются мелкими отверстиями (их фото любят делиться в соцсетях).

А должно быть вот как: у сотового поликарбоната защита от УФ-лучей идет только с одной стороны, а у монолитного – с обеих. Этот слой тонкий, всего 50-80 мкм, но все равно умудряется придать листу еще и дополнительной твердости:

У вас наверняка здесь возник вопрос: зачем покрывать УФ-защитной пленкой обе стороны листа? Ведь солнце ну никак не может светить изнутри террасы или беседки. Довольно любопытно то, как это объясняет производитель: две пленки по обеим сторонам листа, нужны для того, чтобы эти стороны случайно не перепутали.

Ведь в таком случае поликарбонат проживет совсем не долго, а потом покупатель пойдет предъявлять претензии фирме-продавцу. Среди дилеров этот прием называется негласно «расчетом на дурака».

Вторая причина: безотходный монтаж. Наличие защитной пленки с обеих сторон листа необходимо для того, чтобы лист можно было изогнуть или перевернуть той стороной, которой нужно в любой части сложной конструкции.

Кроме того, все-таки существуют ситуации, когда солнце действительно светит на изнаночную сторону – в случае с установкой рекламных конструкций, заборов и прозрачных построек на улице. Так пленка с обеих сторон полностью защищает всю массу листа. К слову, некоторые бренды сотового поликарбоната тоже имеют двухстороннюю УФ-защиту.

Толщина листа и удельный вес

Промышленность предлагает обширную номенклатуру прозрачных и светонепроницаемых панелей самых разнообразных расцветок. Монолитный поликарбонат характеристики, которого уникальны по многим показателям, имеет плотность в 1200 кг/м3.

Это значительно ниже, нежели у оконного стекла, что обладает более чем вдвое превышающим удельным весом. Данное обстоятельство позволяет в значительной мере облегчить многие строительные конструкции при условии сохранения их механической прочности на надлежащем уровне.

Знание такого показателя, как вес одного квадратного метра монолитного поликарбоната необходимо для определения массы кровельного материала при проведении расчетно-проектных работ.

Значение массы монолитного поликарбоната будет зависеть от толщины листа материала:

Зависимость веса стандартного листа монолитного поликарбоната, размером 2050х3050 мм, от его толщины.

Обзор видов

Листовой монолитный поликарбонат бывает сплошной и профильный, может классифицироваться по размеру и весу, цветовым характеристикам и другим параметрам. В большинстве случаев используется прозрачный материал со стабильными геометрическими характеристиками. Но есть и нестандартные варианты этого легкого пластика, которые тоже заслуживают внимания. Стоит рассмотреть их более подробно.

По форме

Профилированный монолитный поликарбонат во многом схож с аналогом из оцинкованного металла. Он может иметь разный тип рельефа. Наиболее часто используются 2 варианта.

- Волна. Бывает в 2-х параметрах высоты. Волнистый рельеф может быть глубиной 18 или 34 мм, шириной 76 и 94 мм. Этот вариант особенно популярен при оформлении декоративных конструкций и ограждений.

- Рифленый трапециевидный. С классическим «заборным» или «кровельным» профилем. Это оптимальное решение для наружной обшивки навесов, зданий, беседок. Размеры трапеции варьируются в диапазоне от 37×69×18 мм до 69×101×18 мм.

Плоский или классический листовой вариант без рифления, простой формы, больше напоминает внешне силикатное или акриловое стекло. Это оптимальный по светопрозрачности вариант, но его прочность в сравнении с рифленым существенно ниже. Плоские листы тоже бывают фактурными – со своеобразным тиснением на поверхности. Такие варианты не прозрачны, но сохраняют высокую светопропускаемость.

Монолитный поликарбонат с профилированным типом поверхности часто применяют в качестве светопрозрачных вставок в конструкции кровли. Он гораздо лучше переносит нагрузки за счет дополнительных ребер жесткости. Это аналог шифера или металлопрофиля, который легко встроить в уже имеющееся покрытие или использовать как самостоятельный вариант крыши.

По цвету

Прозрачный монолитный поликарбонат встречается наиболее часто, он популярен и востребован. По светопрозрачности этот тип листов не уступает стеклу. Он хорошо подходит для обустройства теплиц, создания панорамного остекления, зимних садов. Матовый его аналог имеет светопропускаемость около 45-50%, отлично рассеивает солнечные лучи, защищает от посторонних взглядов.

Цветовая палитра окрашенных листов довольно разнообразна. Это могут быть следующие тона:

- белый;

- молочный;

- черный;

- серый;

- коричневый;

- бирюзовый;

- зеленый;

- желтый;

- металлик.

Некоторые производители делают цветной поликарбонат еще более разнообразным, выпуская ограниченные партии в полной цветовой палитре RAL. Но в свободной продаже его можно увидеть очень редко.

Свойства и технические характеристики

Если вы планируете купить монолитный поликарбонат, свойства и применение этого материала желательно изучить заблаговременно. Физические и химические параметры полимера во многом определяют сферу его использования и особенности предстоящего монтажа.

Прочность

Именно прочность делает термопласт востребованным среди владельцев дачных хозяйств. Теплицы, изготовленные из поликарбонатных листов, могут выдерживать существенные механические нагрузки, не опасаясь порывов ветра, сильных морозов и атмосферных осадков.

Согласно выводам специалистов, исследовавшим монолитный поликарбонат, характеристика материала на прочность продемонстрировала его повышенную стойкость к ударным воздействиям. В рамках испытаний он оставался цельным при наибольших нагрузках, достигаемых в лабораторных условиях.

Физико-технические параметры панелей выглядят следующим образом:

- Прочность при растяжении (для листов толщиной 3 мм)– 65 МПа.

- Удлинение при растяжении – 6 %.

- Прочность при разрыве (монолитный поликарбонат прозрачный) – 60 МПа.

- Удлинение при разрыве – более 90 %.

- Модуль упругости на растяжение – 2,300 МПа.

- Ударная нагрузка – 158 Дж.

Гибкость

Монолитный поликарбонат рифленый и гладкий имеет способность сгибаться при нормальных условиях внешней среды. Отличные показатели гибкости позволяют уйти от использования обычных прямоугольных теплиц и сместить акценты в сторону построек арочного типа. Благодаря изогнутой форме на поверхности парников не скапливаются снег и дождевая вода.

Вместе с тем, если вы используете поликарбонат монолитный, характеристики его гибкости не стоит слишком преувеличивать. Материал имеет параметр минимального радиуса изгиба, который может зависеть от его толщины. Так, для изделий 3 мм он составляет 430–460 мм, для листов 10 мм – от 1470 до 1510 мм.

Химическая стойкость

Будучи термопластичным полимером, материал имеет свойство противостоять агрессивной среде. Плиты инертны по отношению к таким химическим веществам, как спирт, органические жиры, слабые растворы кислот. Если при обустройстве парников применять поликарбонат монолитный, характеристики и применение термопласта порадуют многих владельцев дачных хозяйств. Причина тому – возможность мыть теплицы изнутри и снаружи, выполнять любые работы, связанные с удобрением саженцев или обеззараживанием грунта.

Однако следует помнить, что полимер устойчив далеко не ко всем химическим веществам. Он способен вступать в реакцию с аммиаком, пропаном, борной и уксусной кислотой, минеральными маслами.

Изоляционные свойства

Независимо от того, какой материал применяется при строительстве – гладкий или профилированный монолитный поликарбонат, любая разновидность изделия имеет меньшую теплопроводность (0,21 (Втм)°С) в сравнении со стеклом. Парник, накрытый поликарбонатными листами, быстро накапливает тепло и удерживает его в помещении, не позволяя уходить в атмосферу при снижении температуры. Благодаря этому саженцы можно высаживать раньше обычного срока.

Согласно исследованиям, уровень звукоизоляции листов толщиной 4–12 мм составляет от 18 до 23 дБ. Низкая плотность и вязкая структура полимерной плиты способствуют эффективному поглощению звуков, поэтому профильный монолитный поликарбонат для крыши считается оптимальным решением при обустройстве светопрозрачных конструкций.

Светопропускание

По степени светопропускания прозрачные листы имеют значения от 86 до 90 %. Хорошо известно, что чем светлее в парнике, тем лучше для саженцев. Однако поликарбонат кровельный монолитный не так хорошо рассеивает свет, как сотовые панели, что может привести к ожогам растений. Поэтому производители часто добавляют в материал специальные добавки, которые изменяют его оптические свойства и позволяют достичь максимального поглощения лучей. Кроме того, во избежание ожогов можно использовать цветные плиты, которые снижают уровень пропускания света.

Если рассматривать прозрачный монолитный поликарбонат, свойства этого материала могут определяться и некоторыми другими оптическими характеристиками, в частности – дымчатостью и степенью пожелтения. Первый показатель для качественных панелей толщиной 3 мм не должен превышать 0,5 %. Степень желтизны составляет не больше одной единицы.

Устойчивость к УФ-лучам и перепадам температур

Основным негативным фактором, влияющим на срок службы изделий, является ультрафиолетовое излучение. Чтобы избежать его отрицательного воздействия на монолитный поликарбонат, лист покрывают защитной УФ-пленкой, которая задерживает и поглощает ультрафиолетовую часть спектра, но пропускает инфракрасный свет. Продукция компании «Полигаль Восток» имеет надежную двухстороннюю УФ-защиту, изготавливаемую немецким производителем Makrolon (Bayer).

Морозоустойчивость пластика позволяет применять его для возведения кровли и обустройства теплиц даже в условиях сурового климата. Монолитный профильный поликарбонат выдерживает морозы до -50 °С, причем как при краткосрочной, так и при долговременной эксплуатации. Теплостойкость большинства марок продукции достигает +120 °С. Благодаря низкому коэффициенту теплового расширения плиты можно использовать для сооружения высокоточных конструкций.

Мировое производство[править | править код]

Поликарбонаты являются крупнотоннажными продуктами органического синтеза, мировые производственные мощности в 2006 года составляли более 3 млн тонн в год.Основные производители поликарбоната (2006)[1]:

| Производитель | Объём производства | Торговые марки |

|---|---|---|

| Bayer Material Science AG | 900 000 т/год | Makrolon, Apec, Bayblend, Makroblend[2] |

| Sabic Innovative Plastics | 900 000 т/год | Lexan |

| Samyang Busines Chemicals | 360 000 т/год | Trirex[3] |

| Dow Chemical / LG DOW Polycarbonate | 300 000 т/год | Calibre[4] |

| Teijin | 300 000 т/год | Panlite[5] |

| Всего | 3 200 000 т/год |

Применение и монтаж

У сотового поликарбоната более 10-ти «профессий». Чаще всего материал используют для теплиц и навесов. Если они сложных форм, важен радиус изгиба поликарбоната. Максимальный показатель равен 2,8 метрам. Минимальный изгиб поликарбоната равен 60-ти сантиметрам.

Для теплиц и навесов стандартно берут сотовый поликарбонат 6 мм или 8 мм. Особенно важна толщина для растений. Сантиметровый термопласт пропускает уже недостаточно света.

Крепление сотового поликарбоната

Из дополнительных сфер применения поликарбоната стоит перечислить:

- террасы

- оформление ЖД-платформ

- «остекление» зданий

- оформление спортивных площадок

- зенитные фонари

- подвесные потолки

- перегородки в торговых комплексах, офисах

- малые архитектурные формы

- оформление бассейнов

- кровли

Список сфер применения поликарбоната дополняется, расширяется. Это доказывает, что за открытым в 19-м веке материалом будущее.

Производители

В России выпуском монолитного поликарбоната занимаются сразу несколько крупных брендов. Среди самых известных – «Карбогласс». «СафПласт» с его продукцией в серии Novattro тоже не уступает, более того, компания активно участвует в разработке официальной технической документации на поликарбонаты всех типов. Среди молодых российских брендов внимания заслуживает компания Kronos.

Среди зарубежных фирм особенно выделяется Sunnex — китайская компания, славящаяся широкой палитрой цветов. Если хочется получить еще более качественный товар, можно обратить внимание на продукцию концерна Makrolon. Хорошо известны в России и материалы израильскогобренда Polygal Plastic.

Срок эксплуатации

Панели из монолитного поликарбоната изготавливаются из гранул методом экструзии или литья под давлением.

Сроки эксплуатации данного материала определяются следующими факторами:

- качеством сырья и соблюдением технических условий изготовления;

- правильностью монтажа;

- климатическими условиями и воздействием неблагоприятных факторов среды.

Разные производители декларируют свои сроки использования материала, при этом минимальный показатель превышает 10 лет. Исследования, проведенные в специализированной лаборатории, показали долговременное облучение (более 2000 часов) вызывает снижение проницаемости панели менее чем на 10%. Это соответствует приблизительно 20 годам эксплуатации поликарбоната в пустынных районах Аризоны или Израиля.

Экологические параметры

Как уже было сказано выше, монолитный поликарбонат производится из сырьевого гранулята на специальном оборудовании с закрытым технологическим циклом. Данный способ изготовления панелей позволяет свести к минимуму негативные воздействия на окружающую среду. Сам по себе материал отличается химической инертностью и не выделяет каких-либо вредных и опасных веществ для человека и животных.

Монолитный поликарбонат по своим экологическим характеристикам рекомендован для применения внутри жилых помещений. Специальные марки панелей производятся специально для применения в медицине и фармацевтической промышленности. Допускают использование данного материала в строительстве для выполнения наружной и внутренней отделки.

Резка материала

При распиловке используются любые дисковые пилы, болгарки, канцелярский нож, электролобзик. При распиловке в домашних условиях требуется соблюдать определенные правила:

- Основание для размещения листов должно быть идеально ровным. Для этого подойдет ДВП или фанера.

- Обрабатываемый материал крепится с обеих сторон к основанию.

- Для фигурной резки лучше использовать электрический лобзик.

Минусы кровли из поликарбонатаСамым эффективным инструментом для раскроя монолитного поликарбоната является лазер. Он отличается высоким качеством кромок, геометрической точностью заготовок и быстротой резки.

- Боится царапин. Поверхность поликарбоната, хоть и прочная но подвержена образованию множества мелких царапин и потертостей, в результате внешних воздействий. Что снижает эстетичность и светопропускаемость. Такие повреждения могут появится в результате воздействия града, который может не только поцарапать но и оставить повреждения в виде вмятин и мелких пробоин в поверхности поликарбоната.

- Расширяется под воздействием высоких температур. При длительном воздействии солнечных лучей, имеет склонность к изменению своего объема. Потому при монтаже необходимо правильно рассчитывать и оставлять тепловые зазоры, что подходит не для всех кровельных конструкций.

- Боится воздействия ультрафиолета. Со временем разрушается под воздействием прямых солнечных лучей. Что бы обезопасить материал от подобного пагубного воздействия, поверхность кровельного поликарбоната стали покрывать защитной пленкой. Которая препятствует разрушению структуры. Что значительно продлевает срок службы.

- Слабая устойчивость к концентрированным щелочам и кислотам. Боится моющих и чистящих средств с добавкой аммиака. Под воздействием аммиака разрушается структура поликарбоната.

Поликарбонат – многофункциональный материал в строительной сфере, обладающий соответствующими его составу достоинствами и недостаткам. Применяется как высококачественное остекление. Хорошо подходит для кровли, покрытия навесов, беседок, веранд, так и эффективно используется в садоводстве для сооружения тепличных конструкций, ограждений. Использование поликарбоната по назначению, его правильный монтаж и эксплуатация, позволит материалу служить Вам долге годы.

Обработка материала

Многие покупатели задаются вопросами, чем резать монолитный поликарбонат в домашних условиях, как его гофрировать и загибать. Нужно заметить, что материал отличается простотой в обработке. Для работы с ним могут применяться электрические и ручные инструменты, имеющие металлическую режущую поверхность.

Резка

При неправильной резке плиты могут деформироваться, что сделает невозможным их последующее применение. Поэтому выясняя, как разрезать монолитный поликарбонат в домашних условиях, обратите внимание на такие рекомендации:

- Поверхность, на которой будет резаться лист, должна быть чистой и ровной. Это поможет избежать появления вмятин и трещин.

- Перед началом работ необходимо наметить линию реза при помощи маркера.

- Если нужно порезать панели толщиной менее 2 мм, лучше сложить их стопкой в 10–15 листов, что сведет к минимуму вероятность растрескивания.

- Резка монолитного поликарбоната в домашних условиях производится со стороны УФ-покрытия. До завершения работ не рекомендуется снимать защитную пленку.

- Если режутся большие листы, их можно положить на пол. Поверх плиты нужно поместить деревянную доску, по которой можно будет ходить, чтобы не повредить материал.

Отвечая на вопрос, чем разрезать монолитный поликарбонат, следует отметить, что лучшим вариантом для нарезания плит является болгарка. При ее использовании подходит диск №125 по металлу, который позволяет быстро выполнить срез без появления дефектов. Среди других инструментов можно отдать предпочтение электролобзику с самой мелкой пилкой или лазерной резке. Определив, чем резать монолитный поликарбонат, в дальнейшем нужно внимательно следить за состоянием заточки инструмента. Чем острее он будет, тем точнее получится линия реза.

Сгибание

Как говорилось выше, при сгибании плит необходимо учитывать минимальный радиус их изгиба. Иначе можно столкнуться с такими неприятными явлениями, как нарушение целостности конструкции вследствие отхождения от профиля или появление трещин при термическом расширении. Для гибки используют слесарный верстак с тисками. Плиту зажимают на столе и сгибают руками без предварительного нагрева до нужного градуса. Рассматривая, как согнуть монолитный поликарбонат, важно упомянуть, что сгибание выполняется без чрезмерного физического усилия, поскольку плита может сломаться.

При правильном проведении подготовительных работ и последующем грамотном монтаже поликарбонатные панели помогут соорудить функциональные светопрозрачные конструкции, которые будут исправно служить долгие годы.

См. также[править | править код]

- Оргстекло

- Стеновые ПВХ-панели

- АБС-пластик

- Бронестекло

Теплоизоляция

Монолитный поликарбонат не относится к категории материалов, предназначенных для снижения потерь энергии через ограждающие строительные конструкции. Вместе с тем данные панели имеют более низкую теплопроводность, нежели обычное оконное стекло. Для поликарбоната указанная характеристика имеет величину в 0,2 Вт/мК, измерения производились по методике, утвержденной стандартом DIN 52612. Оконное стекло же имеет большую теплопроводность.

При этом следует учитывать, что изоляционные свойства материала возрастают с увеличением его толщины. Так, при прочих равных условиях лист монолитного поликарбоната в 8 мм почти на 20 % эффективнее аналогичного стекла. Еще большая разница наблюдается при установке двух и более панелей с воздушной прослойкой между ними. В последние годы данный полимер все чаще используется в стеклопакетах вместо традиционного стекла.

Балкон остекленный монолитным поликарбонатом.

См. также

- Светопропускаемость

Советы по монтажу сотового и монолитного поликарбоната на конструкцию

Статья о том, как крепить сотовый и монолитный поликарбонат на конструкцию.

Поликарбонат: как крепить сотовый и монолитный?

Сотовые и монолитные листы поликарбоната чаще всего используются в строительстве при изготовлении навесов и козырьков. Материал существенно отличаются друг от друга, поэтому принцип монтажа также будет различным.

Установка сотового поликарбоната

Монтаж листа поликарбоната зависит от особенностей конструкции. Вам понадобятся соединительные и торцевые профиля, перфорированная и герметизирующая лента, термо-шайбы, кровельные саморезы.

Советы и рекомендации по установке сотового поликарбоната:

- Запрещен монтаж поврежденных при обработке или транспортировке плит. Тщательно осмотрите плиту на предмет трещин и других возможных повреждений;

- Сотовый поликарбонат сверху покрыт слоем, защищающим от ультрафиолетовых лучей. Поверх защитного слоя наклеена пленка, это лицевая сторона, которая при монтаже будет находиться снаружи. До конца работ ни верхнюю ни нижнюю защитную транспортную плёнку не убирать. На пленке зачастую нанесены рекомендации по установке и хранению плит;

- Храните плиты в сухом месте, желательно в темном помещении, избегайте попадания прямых солнечных лучей до этапа монтажа;

- Закрепляйте листы, чтобы направление ребер соответствовало наклону крыши, это поспособствует отводу конденсата;

- Стыки покрываются специальной лентой, во избежание попадания влаги и насекомых;

- Поликарбонат устанавливается в последнюю очередь.

- При монтаже обязательно соблюдайте термический зазор — для шайбы высверливается отверстие диаметром 16мм. Поликарбонат имеет свойство расширения на солнце и сжатия в мороз, если упустить этот момент может быть трещина либо эффект волны.

Монтаж листов монолитного поликарбоната

Рекомендации при монтаже монолитного поликарбоната схожи с сотовым, отличия минимальны. Далее список рекомендаций по креплению:

- Полимерная смазка (вместо нее можно использовать резиновую прокладку) наносится по всему периметру рамы.

- Сверху укладывается лист поликарбоната и плотно прижимается, для удаления излишек смазки. Не забудьте оставить зазоры не менее 1-2мм для соблюдения термического зазора;

- Крепятся листы в четырех углах или по двум краям продолговатых граней или с определенным шагом, шаг зависит от типа конструкции, толщины поликарбоната и вида монтажных элементов;

- Для соединений мы рекомендуем использовать алюминиевые профиля типа крышка/база;

- Монолитный поликарбонат защищен от УФ лучше с двух сторон;

- Для крепления используется как термо-шайба так и кровельный саморез с пресс шайбой;

- Учитывайте тяжелый вес листа, при подъеме его на конструкцию обязательно перестрахуйтесь и не делайте работы в одиночку;

- Несмотря на исключительную прочность, материал очень легко поцарапать, мы не рекомендуем снимать защитные пленки до конца монтажа.

Мы надеемся, что данная статья поможет Вам в ответе на вопрос — поликарбонат как крепить сотовый и монолитный.

Если у Вас возникли вопросы по монтажу — обращайтесь к нашим специалистам, также мы можем помочь с поиском квалифицированных мастеров для работы.

Какой выбрать поликарбонат для теплицы: сотовый или монолитный | Сделай Своими Руками

Поликарбонат бывает двух основных видов: сотовый и монолитный. Какой же из них лучше подойдет для теплицы?

Чтобы определиться с выбором, для начала нужно изучить характеристики материалов.

Сотовый поликарбонат — это полимерный материал, изготовленный в виде листа с воздушной прослойкой внутри.

Сам лист представляет собой две пластины, которые соединены перегородками (ребрами жесткости). Причем бывают одно- и многокамерные листы.

Монолитный поликарбонат — это тот же полимерный материал, который изготавливается в виде листа, но уже без воздушной прослойки.

В чем разница между сотовым и монолитным поликарбонатом?Монолитный поликарбонат внешне напоминает оргстекло, но имеет меньший вес и лучше пропускает свет (то есть степень прозрачности у него выше, чем у оргстекла).

Если говорить конкретно об отличиях между монолитным и сотовым поликарбонатом, то первый обладает большей прочностью (приблизительно в 20 раз прочнее, чем сотовый).

Помимо этого, монолитный карбонат примерно на 3-4% прозрачнее сотового поликарбоната.

Для сравнения: монолитный поликарбонат толщиной 4 мм имеет прозрачность 90%, а сотовый поликарбонат толщиной 4 мм — 86%.

Главный недостаток монолитного поликарбоната — это цена. Его стоимость примерно в 6-7 раз выше, чем стоимость сотового материала.

Помимо этого, монолитный поликарбонат тяжелее сотового примерно в 8-10 раз.

Еще одно важное отличие — размеры листа.

У монолитного поликарбоната большая степень теплового расширения, поэтому стандартные размеры листа меньше, и составляют всего 205х305 см, тогда как сотовый имеет размеры — 2,1х12 метров.

Какой поликарбонат лучше для строительства теплицПринимая во внимания все вышеописанные характеристики обоих материалов, несложно догадаться, что сотовый поликарбонат пользуется намного большим спросом. Потому что:

· намного дешевле.

· легче и удобнее в монтаже.

· лучше сохраняет тепло за счет наличия внутренней воздушной прослойки.

В то же время монолитный поликарбонат часто используют при строительстве оранжерей — материал прочный и более прозрачный. И что немаловажно — не запотевает в отличие от сотового.

В некоторых случаях при строительстве теплиц эти два материала даже сочетают друг с другом — например, стенки делают из монолитного поликарбоната, а крышу — из сотового.

Какой поликарбонат выбрать для навеса

Не столь давно появившийся в свободной продаже поликарбонат в наше довольно широко используется в частном строительстве. Из него изготавливают покрытия для навесов над входными группами, зонами отдыха, бассейнами, автомобильными стоянками, он применяется для возведения стильных ограждений, для остекления веранд, беседок, других придомовых построек. Так как материал этот сравнительно новый, его качества известны пока не каждому. И чтобы разобраться, например, в том, какой поликарбонат выбрать для навеса, имеет смысл поближе познакомиться с его разновидностями и их характеристиками.

Какой поликарбонат выбрать для навесаПокупателю предлагается два основных типа поликарбоната — это монолитный и сотовый. Каждый из них может иметь различные линейные размеры, расцветки, степени защищенности от внешних воздействий. Все эти характерные особенности и будут рассмотрены далее более подробно.

Разновидности поликарбоната и их особенностиСуществует несколько критериев, с опорой на которые производится выбор поликарбоната. Это структурное строение материала, размер листов, и их толщина, стойкость к ультрафиолету, уровень светопропускаемости и расцветка. Каждая из перечисленных характеристик является по-своему важной и напрямую влияет на долговечность создаваемой конструкции, ее внешний вид и ту степень комфорта, на которую рассчитывает владелец участка при создании покрытий или ограждений.

Как уже упоминалось выше, поликарбонат бывает сотовым или монолитным (в том числе — монолитным профилированным). Различие заключается в структурном строении листов и как следствие — в техническо-эксплуатационных характеристиках материала и конструкций на его основе.

Сотовый поликарбонат и его основные характеристикиЛинейные параметрыЛисты такого поликарбоната называются сотовыми оттого, что внутреннее пространство материала разделено на ячейки перегородками. Эти перемычки (их часто называют ребрами жёсткости) расположены между двумя тонкими сплошными панелями (лицевой и тыльной) перпендикулярно им или под заданным углом. Кроме этого, такая сплошная прослойка, одна или даже несколько, может располагаться и в середине листа. А формируемые перемычками ячейки (соты) могут иметь различные размеры и конфигурацию.

Легкий и прочный сотовый поликарбонат представлен в продаже в большом разнообразииТакая ячеистая структура листов придает создаваемой из сотового поликарбоната конструкции прочность, наряду с лёгкостью и необходимой гибкостью, а также весьма неплохие утеплительные и звукоизоляционные качества.

Цены на сотовый поликарбонат

сотовый поликарбонат

Производители освоили выпуск листов с разным внутренним структурным строением. Но чаще всего встречаются варианты, которые показаны в таблице ниже.

| Схема структурного строения листов сотового поликарбоната | Обозначение и краткое описание материала |

|---|---|

| Это двухслойная панель, обозначаемая, как 2H, имеющая прямоугольные ячейки. То есть ребра жесткости расположены под прямым углом по отношению к сплошным панелям. Ячейки могут иметь ширину 0,4÷10 мм. В зависимости от их размера и толщины листов, варьируется и толщина перегородок. | |

| Трехслойная панель — 3X, с дополнительной прослойкой по центру, оснащенная не только прямыми, но и наклонными перегородками, Толщина ребер жесткости в этом типе листов поликарбоната может быть разной и зависит от выбора производителя. | |

| Трехслойные листы (3H), имеющие прямоугольную сотовую структуру. Производятся толщиной в 6, 8 и 10 мм. | |

| Пятислойный поликарбонат (5W), также имеющий прямоугольные соты. Листы могут иметь толщину в 16÷20 мм, обладают немалым запасом жесткости. | |

| 5X — пятислойный вариант поликарбоната, имеющий прямые и наклонные ребра жесткости. Производится толщиной в 25 мм. |

Линейные параметры производимых материалов должны соответствовать нормативным требованиям. По действующим нормам они составляют:

Длина листов обычно составляет 6000 или 12000 мм. Допускаются отклонения для цветных листов на 3 мм и для прозрачных на 1,5 мм.

По согласованию с заказчиком, возможно производство листов с другими линейными размерами. Как говорилось выше, толщина ребер жесткости выбирается производителем, а максимальное отклонение для данного параметра не устанавливается.

Устойчивость к химическому воздействиюЛюбые материалы, которые эксплуатируются в условиях улицы, постоянно подвергаются воздействию различных негативных факторов. Сотовый поликарбонат не является исключением. Однако, качественный материал вполне устойчив к большинству химических соединений, которые могут содержаться в загрязнённом воздухе и атмосферных осадках.

Не следует допускать контакта поликарбонатных листов со следующими смесями, аэрозолями и растворами:

- Бетоном.

- Инсектицидными аэрозолями.

- Агрессивными моющими средствами.

- Ароматическими и галогенными растворителями.

- Герметизирующими средствами, изготовленные на основе щелочей, аммиака и уксусной кислоты.

- Метиловыми растворами и веществами на их основе.

Стойко выдерживает поликарбонат воздействие таких химических соединений, как:

- Солевые растворы с кислотной или нейтральной реакцией.

- Минеральные кислоты высокой концентрации.

- Спиртовые растворы, кроме метанола.

Несмотря на легкость и кажущуюся «воздушность», поликарбонатные листы способны стойко выдерживать достаточно высокие нагрузки.

Прочность поликарбоната во многом зависит от его качества, структурного строения и его марки. Перед определением технических характеристик материалов, их подвергают лабораторным испытаниям. В таблице ниже приведены некоторые результаты подобных исследований.

| Название параметров | Поликарбонат эконом класса | Поликарбонат класса «премиум» |

|---|---|---|

| Твердость материала по Бринеллю, МПа | — | 110 |

| Предел прочности на разрыв, МПа | 62 | 60 |

| Ударная вязкость, кДж/мм | 40 | 65 |

Показатели прочности сотового поликарбоната определяются в соответствии с действующими европейскими стандартами ISO 9001:9002.

Вместе с тем следует помнить, что поликарбонат не любит истирающей нагрузки. Поверхность сотового материала довольно быстро мутнеет при контакте с песком или другими веществами, содержащими абразивные частицы.

Температурный диапазон эксплуатации сотового карбонатаКачественно изготовленный поликарбонат обладает высокой стойкостью к различным агрессивным воздействиям окружающей среды, но это свойство тоже зависит от марки материала, технологических процессов производства, а также сырья, используемого для его изготовления. Нормальный показатель температурного режима эксплуатации сотового карбоната варьируется от —38 до +125 °С. Существуют изделия, которые рассчитаны на эксплуатацию в экстремальных условиях без риска разрушения структуры, при снижении температуры до – 100 °С.

Практически все материалы при перепадах температур изменяют свои линейные размеры. Так, коэффициент линейного расширения сотового поликарбоната составляет 0,067 мм/м×°C. Поэтому при монтаже нескольких листов между ними обязательно необходимо оставлять технологические зазоры, которые позволят материалу изменять размер без риска вызвать деформацию или разрушения краевой зоны.

Как изменяется зазор между стандартными соседними листами сотового поликарбоната при перепадах внешней температурыВ на иллюстрации выше наглядно показана необходимость оставления между листами упомянутого деформационного зазора.

Устойчивость сотового поликарбоната к УФ-излучениюКачественному поликарбонату в обязательном порядке придается необходимый уровень защиты от разрушающего действия ультрафиолетового излучения. При производстве листов этого материала на поверхность одной из сторон способом соэкструзии наносится специальный стабилизирующий слой. Такая технология обеспечивает защиту полимера как минимум на десятилетний срок эксплуатации.

Благодаря примененной технологии соэкструзии защитное покрытие не отслаивается, так как буквально сплавлено с поверхностью основы. Перед монтажом поликарбоната на каркас, необходимо внимательно изучить маркировку и в обязательно порядке уложить листы защитным покрытием наружу.

Без специального покрытия для защиты от ультрафиолетовых лучей навес из сотового поликарбоната долго не прослужитМатериал может иметь разную степень светопропускания, и этот параметр зависит от цвета и матовости листов. Цветные прозрачные сотовые панели пропускают свет до 65%, а неокрашенные, то есть прозрачные — от 85 до 95%. Поликарбонат хорошо рассеивает солнечный свет и отражает ультрафиолетовые лучи, поэтому под навесом из этого материала не настолько жарко, как под открытым солнцем.

Термоизоляционные качества сотового поликарбонатаВ связи с тем, что этот полимер обладает, не только хорошей светопропускаемостью, но и теплоизоляционными характеристиками, его часто используют для покрытия теплиц или для остекления балконов или веранд. Это качество материала достигается за счет воздухонаполненной структуры сотового поликарбоната, а также большого теплового сопротивления самого пластика, которое в разы превышает аналогичный параметр стекла.

Теплоизоляционные качества полимера напрямую зависят от его толщины и структурного строения. Но в среднем можно сказать, что коэффициент теплопередачи листов толщиной в 4 мм составляют примерно 4,1, а 25 мм — всего 1,2 Вт/(м²×К). Для сравнения, у обычного стекла этот показатель может доходить до 8÷9 Вт/(м²×К).

Звукоизоляционные качестваТак как материал имеет сотовую структуру, он обладает хорошим звукопоглощением. Этот параметр напрямую зависит от внутреннего строения листа и его толщины. Чем больше слоев заложено в структуре материала, тем выше коэффициент шумопоглощения. Так, листы, имеющие толщину 16 и более миллиметров, способны обеспечить снижение звука в диапазоне до 10÷20 дБ.

При проведении монтажа конструкций, состоящих из нескольких листов, их стыки необходимо оснащать специальными уплотнителями или силиконовыми герметиками. Только используя эти материалы, можно сохранить уровень звукоизоляции, обозначаемой производителем поликарбоната.

Влагостойкость сотовых полимерных листовСотовый поликарбонат является влагостойким материалом, он не поглощает и не пропускает влагу. Понятно, что это качество является во многом определяющим для обустройства навесов. Однако, при неправильном монтаже листов на каркасе вода может проникнуть внутрь структуры листа. Кроме этого, при высокой влажности и высокой температуре окружающей среды в сотах может собираться конденсат. Поэтому соблюдение правил технологии монтажа является необходимым условием для длительной и беспроблемной эксплуатации материала.

Соты могут наполниться водой, проникшей через щели при некачественной сборке конструкции или в результате обильной конденсации влаги. При наступлении морозов такие покрытия могут начать разрушаться. Кроме того – это благоприятная среда для развития паразитической микрофлоры.При попадании влаги и пыли во внутреннюю структуру листов создается благоприятная среда для образования плесени, грибка, мха и других биологических образований, которые удалить будет затруднительно, а иногда — и совсем невозможно. Влага и появившиеся посторонние образования способствуют разрушению материала. А особенно опасно для такой водонаполненной структуры резкое понижение температуры воздуха.

При монтаже сотового поликарбоната необходимо особое внимание уделять тщательной герметизации торцевых сторон листов, чтобы исключить проникновение в полости воды.Надежную защиту сотовых листов от влаги могут обеспечить специальные герметизирующие элементы. Если листы монтируются на каркас под углом, то в верхней части их торцевую сторону необходимо полностью гидроизолировать. Для этой цели используется самоклеящаяся влагостойкая пленка, которая не позволит влаге проникнуть внутрь структуры сотового поликарбоната.

Нижний торец листов закрывается перфорированной лентой, а затем на него надевается торцевой профиль. Таким образом, для конденсата будет открыт путь для выхода, и он не будет скапливаться в сотах. В то же время торцевой профиль дополнительно придаст конструкции аккуратность.

Если же эти предохранительные меры не были предприняты, то со временем листы придется демонтировать или проводить на месте довольно сложную очистку внутреннего пространства с использованием потока сжатого воздуха из компрессора.

Огнестойкость сотового поликарбонатаСотовый поликарбонат, изготовленный в соответствии с техническими условиями, обладает хорошей стойкостью к высоким температурам и относится к группе горючести В1. По классификации ЕС категория В1 характеризуется, как трудно воспламеняющийся и самозатухающий материал. Однако, при воздействии на листы открытого огня происходит их плавление, а как результат — нарушение структурного строения и образования сквозных отверстий. Кроме этого, при нагревании до высоких температур материал «съёживается», то есть значительно теряет в площади.

Достоинством можно считать то, что даже при плавлении этот полимер не выделяет токсичных веществ, опасных для здоровья человека.

Долговечность сотового поликарбонатаКак уже говорилось выше, добросовестные производители указывают реальный срок эксплуатации на свои изделия. Как правило, он составляет от 6 до 15 лет, при условии выполнения всех технологических требований по проведению монтажных работ и своевременного ухода за материалом.

Необходимо знать, что повреждение специального защитного покрытия значительно сокращает длительность эксплуатации материала, так как агрессивное ультрафиолетовое излучение легко разрушает полимер, который становиться хрупким.

Если поликарбонат планируется к установке на участках, где существует повышенная вероятность механических повреждений, то рекомендуется выбирать листы, имеющие толщину не меньше, чем 16 мм.

Рекомендуемая толщина сотового поликарбоната для навесаПри выборе сотового поликарбоната для обустройства навеса, необходимо учитывать место его установки, уровень нагрузок, которые предположительно будет испытывать материал, и особенности создаваемой конструкции.

Выбирая поликарбонат для навеса, учитывают и место установки конструкции, и ее технические особенности- Сотовый поликарбонат, имеющий толщину в 4 мм, рекомендовано использовать для небольших конструкций, но имеющих достаточно большой радиус изгиба — это может быть небольшие козырьки над входной дверью, покрытие небольших террас, а также обустройство теплиц.

- Листы толщиной в 6 и 8 мм применяют для покрытия, каркасных конструкций более объемных размеров, которые предположительно будут подвергаться серьезным снеговым и ветровым нагрузкам. Например, к ним можно отнести навес над бассейном или автомобильной стоянкой.

- Поликарбонат толщиной в 10 мм, использованный для постройки навеса, стойко выдержит довольно значительные механические и другие внешние воздействия.

- Если навес не будет делаться изогнутым, а станет просто располагаться под определенным углом к капитальной стене здания, или же планируется установить навес над автомобильной стоянкой в виде двускатной крыши, то следует выбирать листы, имеющие толщину не менее 16 мм. Подойдет, конечно, также поликарбонат толщиной 20 и 25 мм. Однако, в этом не видится особой необходимости, так как прочностные качества становятся уже завышенными, невостребованными, а утеплительные или шумоизоляционные характеристики для навеса – и вовсе не требуются. Кроме того, толстый поликарбонат и весит значительно больше. Поэтому это обстоятельство придётся учитывать при создании каркаса, на котором навес будет закреплен.

Выбирая поликарбонат для покрытия скругленного навеса, необходимо учитывать приведенные выше в таблице допустимые радиусы его изгиба. При эксплуатации листы не должны испытывать напряжений более тех, что предусмотрены производителем.

Снеговую и ветровую нагрузку на конструкцию рекомендовано рассчитывать в соответствии с требованиями, установленными СНиП 2.01.07—85 с учетом климатических особенностей региона строительства.

Монолитный поликарбонатМонолитный поликарбонат изготавливается из того же сырья, что и его сотовый аналог. По внешнему виду, а также по некоторым техническим параметрам материал очень схож с обычным силикатным стеклом, однако, отличается от последнего своей намного более высокой ударной прочностью. Например, его нет так уж просто разрушить сильным ударом или же бросив в него камень. Кроме того, поверхность материала устойчива к другим механическим воздействиям, например – на нем трудно оставить царапины. В отличие от сотового поликарбоната, монолитный его вариант в разрезе представляет собой сплошной массив.

Цены на монолитный поликарбонат

монолитный поликарбонат

Материал может быть прозрачным или полупрозрачным, а также иметь различные расцветки.

В продажу монолитный поликарбонат поступает в листах, имеющих толщину от 2 до 12 мм. Их стандартные линейные размеры 3050×2050 мм, однако, можно найти панели достигающие длины и до 12000 мм.

В промышленных условиях изготовление этого материала осуществляется в соответствии с ТУ 6-19-113-87, что способствует обеспечению должного качества изделий по таким характеристикам, как прочность, ударная вязкость, устойчивость к изменению температур и другим.

Монолитный поликарбонат, производимый отечественными и зарубежными производителями, имеет маркировку, которая говорит о некоторых важных технических характеристиках изделия:

- РС-003 и РС-005 (ПК-1) — это материал с повышенной вязкостью, что делает изделия более ударопрочными.

- РС-007 (ПК-2 и ПК-ЛТ-10) — это полимер, имеющий среднюю вязкость.

- РС-010 (ПК-ЛТ-12 и ПК-3) имеет низкую вязкость.

- ПК-М-1 — изделия с низким коэффициентом трения поверхности.

- ПК-М-2 — материал, имеющий высокую устойчивость к появлению микротрещин и повышенные противопожарные качества.

- ПК-5 — поликарбонат, производимый для эксплуатации в медицине.

- ПК-6 — материал, используемый для изготовления оптических приборов.

- ПК-ТС-16-ОД — обладает высокой устойчивостью к высоким температурам и открытому пламени.

- ПК-ЛТ-18-м (ПК-4) — черные, термостабилизированные листы поликарбоната.

- ПК-ЛСТ-30 (ПК-ЛСВ-30 и ПК-НКС) — композит, имеющий добавки из кварцевого и кремниевого песка, что придает материалу повышенную прочность и стойкость к механическому воздействию.

Рассмотрим общие технические характеристики монолитного поликарбоната, используемого в строительстве.

Вес и толщина листовВ специализированных магазинах потребителю предлагается широкий выбор светопроницаемых цветных и прозрачных листов монолитного поликарбоната, плотность которого составляет 1200 кг/м³. Показатель плотности стекла гораздо выше, поэтому удельный вес его превышает массу поликарбоната практически в два раза. Понятно, что это значительно упрощает и транспортировку, и монтаж поликарбонатных «стекол».

Вес монолитного поликарбоната напрямую зависит от его толщины. Это наглядно показано на следующей диаграмме

Диаграмма зависимости веса стандартного листа монолитного поликарбоната от его толщины.Если известна масса листа, то несложно будет пересчитать вес всего кровельного покрытия из поликарбоната. И уже отталкиваясь от этого значения, осуществляют расчеты элементов стропильной системы или каркаса.

Механическая прочность материалаВ отличие от других светопропускающих монолитных материалов, поликарбонат обладает более высоким показателем прочности, поэтому способен противостоять достаточно серьезным нагрузкам в течение немалого периода. Показатель механической прочности этого материала определяется в соответствии с российскими, европейскими и американскими стандартами.

Основными показателями в этом плане можно считать следующее:

- Предел прочности материала доходит до 95 МПа, в зависимости от его толщины.

- Показатель упругости составляет 2600 МПа.

- Предел прочности на разрыв по ISO 527 находится в пределах 60 МПа.

- Модуль упругости при соответствующих нагрузках доходит до 2200 МПа, причем этот параметр определен при удлинении испытуемого образца до 100%.

- Вязкость полимера — не более 30 – 40 кДж/м².

Монолитный поликарбонат обладает устойчивостью к ударным нагрузкам, поэтому из него изготавливаются изделия, стать барьерам к самым различным механическим вол действиям. Например, широко используется он для изготовления навесов и стен остановок общественного транспорта.

Диаграмма возможных радиусов изгиба поликарбонатных монолитных листов различной толщиныБольшим достоинством этого материала также можно назвать его способность принимать нужный изгиб даже в нормальных условиях окружающей среды. Это качество незаменимо при создании сложных оригинальных конструкций как прикладного, так и декоративного предназначения. Радиус изгиба зависит от толщины панели.

Такое покрытие над бассейном делает объект более привлекательным, хорошо защищает от атмосферных осадков, пыли и грязи, от опавших листьев. В при похолодании сыграет еще и роль «утепленного колпака».Устойчивость материала к высоким и низким температурамПоказатель устойчивости поликарбоната к разным температурам и их перепадам также устанавливается международными и российскими стандартами на основании проведенных испытаний.

Материал обладает высокой стойкостью к низким температурам — даже при морозе -50 градусов остаётся целым при минимальных механических воздействиях, а при — 40 градусах вполне способен выдержать даже ударные нагрузки.

Даже сильные морозы не сделают поликарбонат хрупким и неустойчивым к ударамЧто касается стойкости поликарбоната к высоким температурам, то он способен без ущерба выдерживать +120, а иногда и +150 градусов. Естественно, при нагревании, происходит линейное расширение полимера (об этом показателе уже говорилось выше) и это должно быть учтено при планировании конструкций, в которых требуется стыковка листов.

Устойчивость к ультрафиолетовым лучамЛисты монолитного поликарбоната также оснащаются защитным покрытием, нанесенным на их поверхность методом соэкструзии. Тонкого защитного слоя вполне достаточно для удержания и поглощения ультрафиолетовых излучений. Причем данное покрытие рассчитано на свободный пропуск мягких инфракрасных лучей, то есть панели обладают избирательным светопропусканием. Защитное покрытие в разных случаях может быть нанесено с одной или обеих сторон листа — эта особенность указывается в маркировке изделий.

Цены на конструкционный профиль

конструкционный профиль

Кроме наружной защиты листов от УФ-излучения, применяется технология, в которой специальные стабилизирующие вещества добавляются в массу при изготовлении поликарбоната. Изделия, произведенные этим методом, имеют более высокую стоимость, но и отличаются более высоким качеством и повышенной длительностью эксплуатации.

На все без исключения листы поликарбоната наносится временная полиэтиленовая пленка, которая снимается перед монтажом или в ходе монтажа материала на каркасную конструкцию. Пленка защитит поверхность панелей при их транспортировке, разгрузке и хранении. Кроме этого, на этой полиэтиленовой пленке производитель обычно размещает данные о марке изделий, указывается сторона, на которую была нанесена защита от ультрафиолетовых лучей.

Химическая устойчивостьМонолитный поликарбонат инертен к большинству химических реагентов, которые с той или иной долей вероятности могут попасть на навес или ограждающую конструкцию. Правда, иногда это еще зависит от концентрации, попадающих на изделия веществ и температуры окружающей среды.

Итак, монолитный полимер обладает стойкостью к таким соединениям, как моющие синтетические средства, неорганические и органические растворы и кислоты, окислители и восстановители различных основ, горючие и смазочные материалы и органические жиры.

Тем не менее, некоторые химические вещества все же способны оказывать негативное действие на полимер, так как в определенных условиях вступают в реакцию с этим материалом, что приводит к разрушению его структуры. К таким реагентам относятся аммиак, диэтиловый и метиловый спирт, бутилацетат, концентрированные щелочные растворы и некоторые иные соединения.

Теплоизоляционные качестваМонолитный поликарбонат не является теплоизоляционным материалом, однако он имеет довольно низкую теплопроводящую способность, в разы меньше, чем у силикатного стекла той же толщины. Соответственно, чем больше толщина листа, тем выше утеплительные качества материала. Для примера – монолитный поликарбонат толщиной в 8 мм на 20% эффективнее защищает помещение от тепловых потерь, чем такое же по размерам стекло.

Веранда, остекленная прозрачным монолитным поликарбонатом. И красиво – из-за плавности изогнутых форм, чего не достичь с силикатным стеклом, и тепла улетучивается значительно меньше.В некоторых случаях оптимальным вариантом может стать установка прозрачного поликарбоната в несколько слоев, между которыми создается воздушная прослойка — такая конструкция вообще отлично термоизолирует помещение. Поэтому поликарбонат в последнее время стал широко использоваться и для формирования стеклопакетов.

ЗвукоизоляцияЗвукоизоляционные качества монолитного поликарбоната также достаточно высоки. Материал имеет вязкое структурное строение, и благодаря этому он отлично поглощает звук. Например, испытаниями было установлено, что при толщине монолитных панелей 4÷12 мм, значение шумоизоляции варьируется 18÷23 дБ.

Кроме того, полимер имеет плотность намного ниже этого значения у обычного стекла. Вследствие этого материал значительно ослабляет звуковые волны низкочастотного диапазона. Это качество позволяет использовать поликарбонат для изготовления звукопоглощающих экранов, которые устанавливаются вдоль автомобильных магистралей.

Светопропускаемость материалаВ продаже можно найти поликарбонат, имеющий разную степень светопропускаемости для естественного и искусственного света. Эти показатели могут варьироваться в диапазоне 86÷90%. Изготавливаются и материалы, имеющие оптические свойства — этот эффект достигается благодаря специальным добавкам, включенным в состав поликарбоната.

Безрамное остекление балкона прозрачным поликарбонатом.Прозрачный поликарбонат со временем практически не желтеет. Возможное изменение цвета может составлять не более одного процента, а помутнение обычно не превышает 0,5 процента. По светопропускаемости поликарбонат аналогичен кремниевому стеклу и сохраняет это качество на протяжении всего периода эксплуатации.

Влагостойкость монолитного поликарбонатаПолимер не впитывает и не удерживает в своей структуре воду – он вообще гидрофобен. Влага, попадающая на него, свободно скатывается с идеально гладкой поверхности. Это качество монолитного поликарбоната позволяет применять его для обустройства теплиц, покрытия бассейнов, козырьков и других конструкций.

Узнайте, как возвести беседку из поликарбоната своими руками, из нашей новой статьи на нашем портале.

При использовании монолитного поликарбоната для полностью закрытых строений, в которых предполагается повышенная влажность, во избежание образования на его внутренних поверхностях конденсата, необходимо выбирать листы, имеющие специальное полимерное покрытие. Его наличие указывается в документации и маркировке изделия.

Цены на профилированный поликарбонат

профилированный поликарбонат

Монолитный поликарбонат относят к группе самозатухающих материалов, которые обозначаются, как В1 и соответствуют требованиям стандартов DIN 4102 и UL-94. Так же, как и сотовый, при очень высоких температурах он начинает плавиться, а при воздействии открытого огня может произойти его возгорание. Однако, сам поликарбонат не поддерживает горение, поэтому при завершении внешнего воздействия пламенем быстро самозатухает.

В случае же пожара сгорающий поликарбонат дыма выделяет немного, и этот дым не обладает токсичностью.

Экологичность материалаПоликарбонат как при его производстве, так и при эксплуатации не засоряет окружающую среду токсичными испарениями — его изготовление представляет собой закрытый технологический цикл. В связи с тем, что полимер не вступает в реакцию с большинством химических веществ и не выделяет в воздушное пространство никаких вредных испарений, он абсолютно безопасен для людей и животных.

Поликарбонат с экологической точки зрения совершенно безвреден для человека и для любых других представителей живой природыБлагодаря своей экологической чистоте, материал может быть использован не только снаружи, но и внутри жилых помещений. Как подтверждение этому качеству можно упомянуть тот факт, что поликарбонат очень широко применяется в медицине, в фармакологической и пищевой промышленности.

Долговечность монолитного поликарбонатаДлительность эксплуатации конструкций из поликарбоната зависит от нескольких факторов, к которым можно отнести:

- Соблюдение технологических условий производства.

- Качество примененного сырья.

- Правильность выбора материала в зависимости от климатических условий региона.

- Соблюдения правил монтажа.

- Использование специальных комплектующих элементов.

- Возникновение неблагоприятных экстремальных природных явлений.

Производители указывают разные эксплуатационные сроки на свои изделия, минимальный из которых — 10 лет. Лабораторные опыты по проверке долговечности монолитного поликарбоната под различными видами внешних воздействий, показали, что длительное воздействие на него ультрафиолетовым излучением в течение 2000 и более часов (а это – порядка 20 лет) в условиях климата, приближенного к пустынному, снижает проницаемость материала всего на 8÷10%.

Профилированный поликарбонатПрофилированный поликарбонат — это, по сути, тот же монолитный вариант, но тонкий, и которому придана определенная форма. Подобный материал производится толщиной 0,8÷1,5 мм и не более. В некоторых случаях этот тип полимерных листов называют гофрированными. Встречаются названия и «прозрачный шифер», но, наверное, но не совсем корректное.

Листы профилированного поликарбоната также отлично подойдут для создания легких навесовВысота волн профиля может составлять 10÷50 мм, но самыми востребованными вариантами являются листы с рельефом высотой в 16÷32 мм. Шаг волны варьируется в пределах 40÷90 мм.

Листы поступают в продажу длиной от 1500 до 6000 мм и шириной от 660 до 1460 мм.

Единых стандартов на этот счет нет, и производители выпускать материал по своим собственным нормативам. Этот момент обязательно уточняется при выборе поликарбоната.

В связи с тем, что эксплуатационные параметры этого материала в основном идентичны монолитному поликарбонату на них можно особо не останавливаться. Естественно, тонкие листы не способны справиться с чрезмерно сильными ударными нагрузками, но зато отличаются значительно большей гибкостью. То есть материл вполне можно использовать для создания навесов с криволинейными скатами.

Долговечность профилированного поликарбоната оценивается по-разному, но в основном компании устанавливают на свои изделия 10-летний срок. Зависит этот параметр от наличия и толщины защитного покрытия и добросовестности производителя.

Кровельное покрытие веранды, выполненное из профилированного поликарбонатаПрименяется гофрированный вариант поликарбоната для обустройства навесов, крыш и стен веранд, террас, беседок и балконов, а также ограждений участков, конструкций ворот и калиток, в качестве шумозащитных экранов.

Выбор цвета поликарбоната для навесаВсе типы поликарбоната выпускаются в достаточно широкой цветовой гамме. Это позволяет выбрать вариант для покрытия навеса, который будет отлично сочетаться с фасадным оформлением здания или же удачно впишется в ландшафтный дизайн придомовой территории. Если же необходимо сделать конструкцию навеса визуально легкой, практически незаметной, то для покрытия выбирается прозрачный вариант панелей.

Выбор цвета зависит и от того, где и для какой цели будет сооружаться навес.

- Например, если планируется покрыть поликарбонатом небольшой навес над входом в дом, то можно выбрать любой цвет, который будет идеально сочетаться с фасадным оформлением.

- Если же навес обустраивается над автомобильной стоянкой, то необходимо учитывать, что цветной вариант покрытия будет сильно искажать истинные цвета предметов, находящихся под крышей. А это может в определенной степени затруднить ремонтные работы. Кроме того, стараются подобрать цвет так, чтобы корпус автомобиля не нагревался под воздействием солнечных лучей.

- Для навеса над бассейном чаще всего выбирается голубой или прозрачный материал, который будет хорошо гармонировать с гладью воды.

- Если крыша обустраивается над террасой или верандой, то для этой цели подойдет прозрачный неокрашенный вариант листов. Под прозрачной крышей станут хорошо развиваться декоративные растения, так как для них будет достаточно света.

- Для постройки теплицы тоже выбирается прозрачный бесцветный материал.

- Навес над балконом может быть изготовлен в любом цвете, в зависимости от стороны дома, на которую он выходит. Например, если это солнечная сторона, то лучше подойдут холодные цвета — голубой или синий. Вполне подойдет и зеленый, так как он благоприятно воздействует на зрение и нервную систему.

- Для обустройства крыши над беседкой подойдет спокойный бронзовый цвет.

Во многом выбор цвета зависит от предпочтения домовладельца и от его вкуса. Но необходимо помнить, что любое цветное покрытие сделает пространство под навесом темнее. Поэтому если необходимо защитить территорию от дождя и снега, но сохранить естественное освещение, стоит выбрать прозрачный бесцветный вариант материала.

* * * * * * *

Из представленной выше информации напрашивается вывод, что для покрытия навеса может быть использован любой из трех типов поликарбоната.

— Если выбирается сотовый или монолитный вариант поликарбоната, то достаточно будет толщины в 6 мм.

— При выборе профилированных листов толщина может варьироваться: для небольшого навеса подойдет лист толщиной в 0,8 мм, для более массивных конструкций лучше приобретать 1,5-миллиметровый полимер. Такая толщина листов отлично подойдет для сложно изогнутых или полукруглых конструкций, так как их несложно будет закрепить на каркас любой, даже самой вычурной формы.

Однако, необходимо отметить, что работать проще всего будет с сотовым вариантом поликарбоната. Он обладает незначительным весом, в достаточной степени гибок, имеет эстетичный внешний вид, доступен по цене, а по прочностным характеристикам все же превосходит тонкостенный гофрированный.