Сравнение арматуры металлической и стеклопластиковой арматуры: Сравнение композитной и металлической арматуры. Какая арматура лучше: стеклопластиковая или стальная?

Экспертное сравнение стеклопластиковой и металлической арматуры

Перед тем как приступать к сравнению данных материалов следует понимать, что стеклопластиковая (или же композитная арматура) представляет собой нити из стекловолокна, которые между собой соединены эпоксидкой, она же эпоксидная смола. Подобный стержень покрыт полимерами, а насечками – ребрами является обсыпка из кварца. Благодаря этому стеклопластиковая арматура отличается в лучшую сторону от металлической.

Основные особенности стеклопластиковой арматуры:

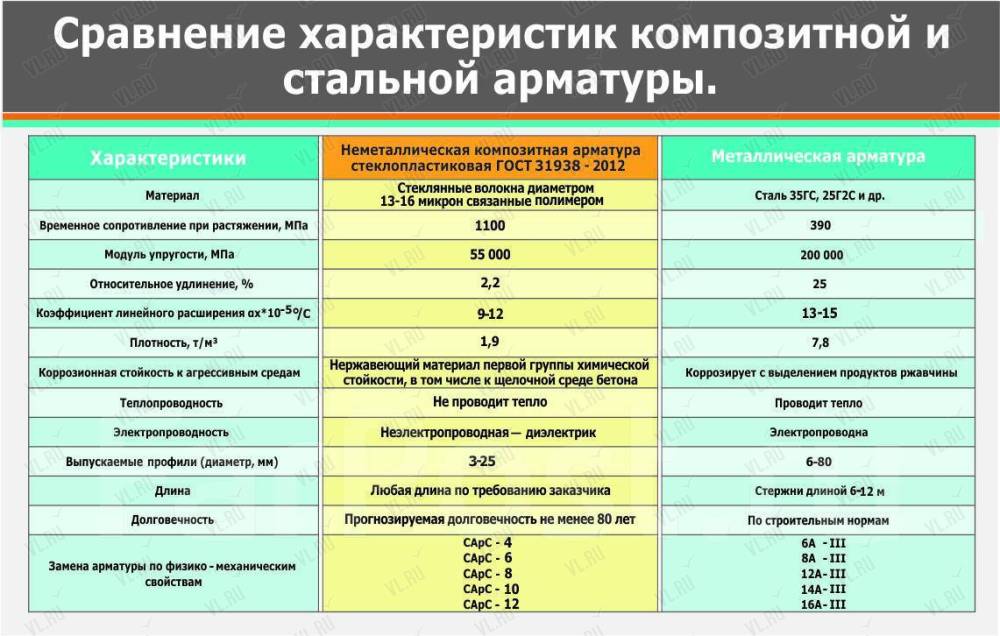

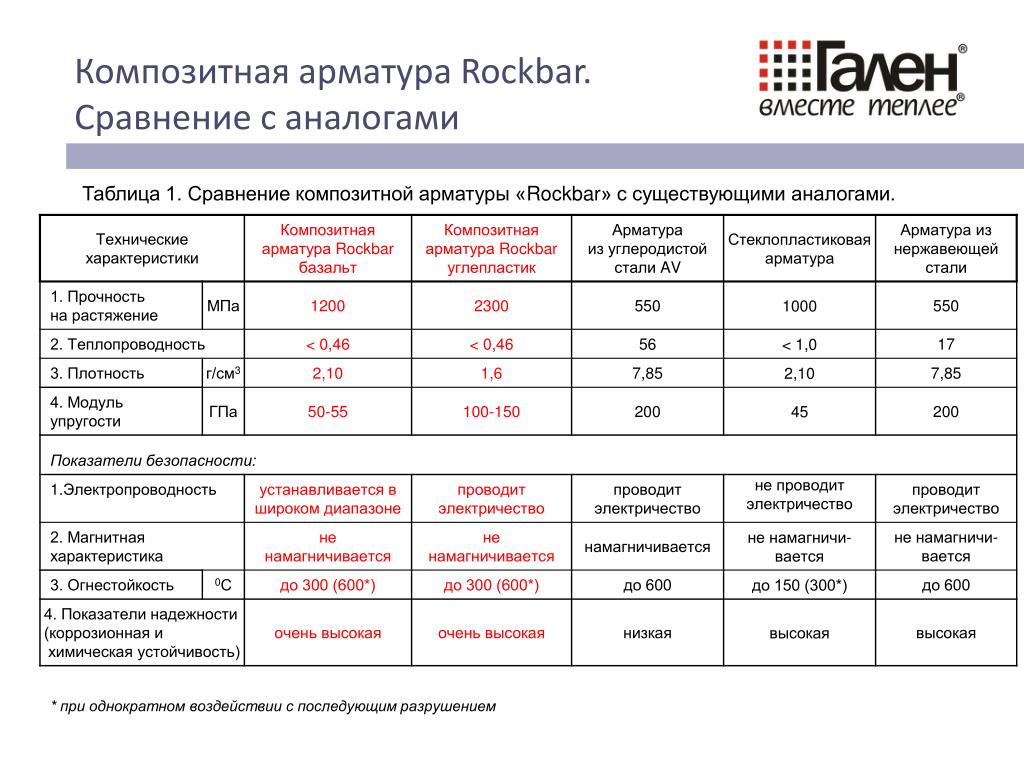

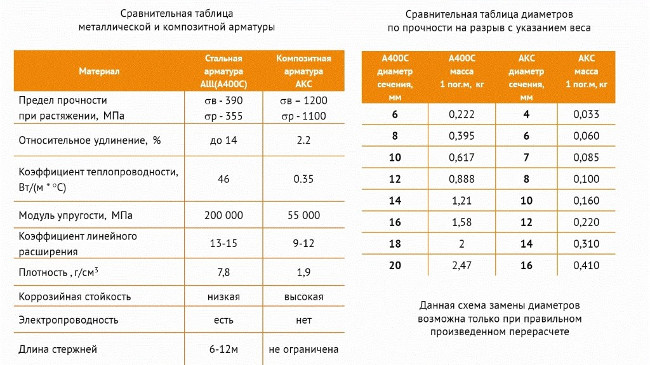

Принимая во внимание огромный ассортимент и колоссальное разнообразие продукции, не будем заострять внимание на цифрах. Данные, которые здесь приведены усредненные, составленные на основе анализа разных типов арматуры, что представляется наиболее объективным.

Прочность.

Когда просматриваешь данные приведенные изготовителями, видишь, что прочность композитного прутка приблизительно в четыре раза больше.

Так как стеклопластик не относится к анизотропным материалам, то «поведение» материала практически целиком зависит от того, куда направлен вектор приложенной силы – нагрузка. Но как же он будет реагировать при чрезмерном сжатии или боковом воздействии? Очень многие специалисты задаются этим и другими вопросами, однако не получают ответа на них от производителей.

Надежность конструкции.

Ее обеспечивают не только показатели самого материала, но и их качественная сцепка. Здесь металл выигрывает у пластика. Ведь специалистам давно известно, что при наличии дефектов бетон со стекловолокном практически разваливается на куски или дает очень большие трещины.

Экономичность использования композита.

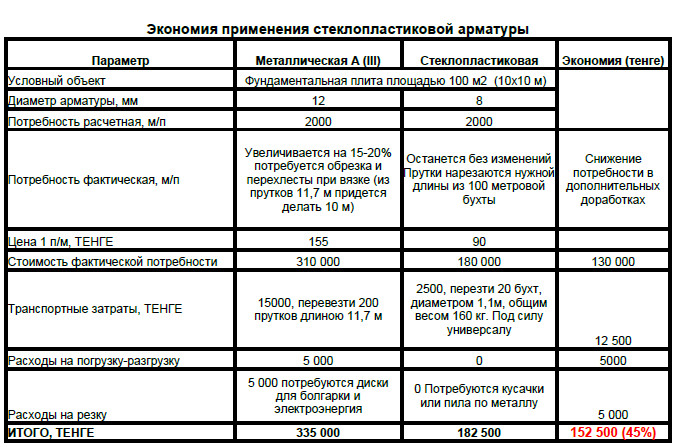

Стекловолокно гораздо экономичнее металла. Это видно если обратиться к некоторым факторам:

- удобство транспортировки – композитные материалы можно перевозить на легковом автомобиле, в то время как металлические прутки только на грузовой. Тут все конечно зависит от длинны прутков и их количества, но при стандартной длине и небольшой закупке спокойно можно использовать «Газель» вместо грузовика.

- снижение затрат на транспортировку, легковая машина дешевле, чем использование грузовой.

- сама стоимость каждого композитного прутка ниже, чем металлического приблизительно в два раза.

Также в качестве одного из «плюсов» производители указывают, что композитное волокно можно использовать с меньшим сечением, чем металлическое. Однако все указанные преимущества лишь подчеркивают, что стекловолокно прочно на разрыв, что делает это преимущество несколько сомнительным.

Бесспорные «плюсы» не требующие каких-либо дополнений:

- стекловолокно очень устойчиво к коррозии;

- совершенно не проводит электрический ток.

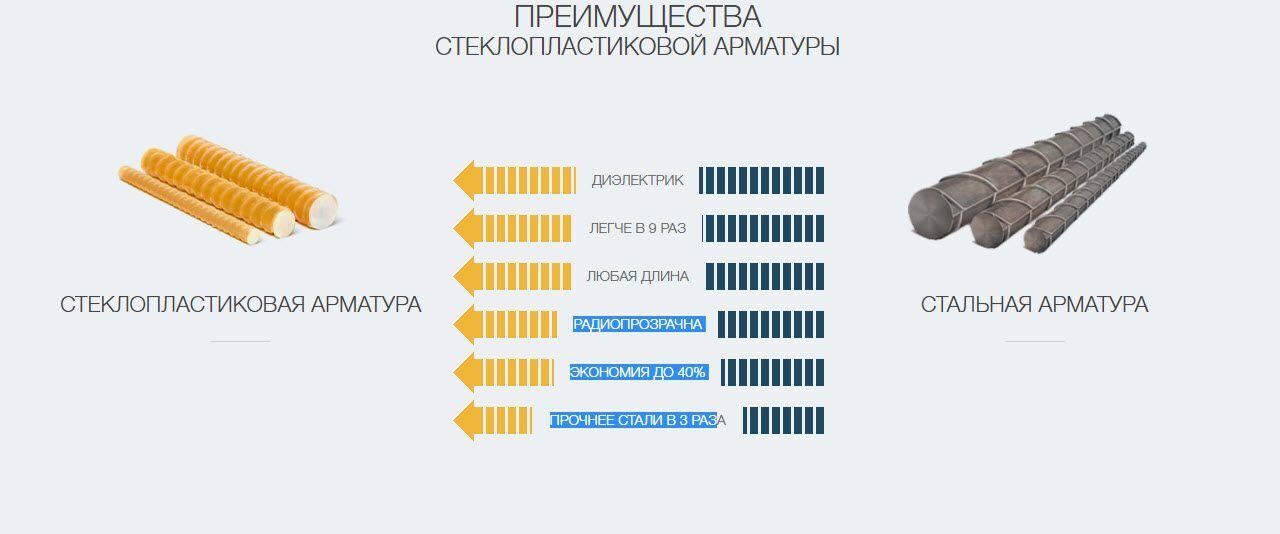

Из вышесказанного следует, что композитное волокно лучше всего подойдет для использования там, где нужны диэлектрики, ценится небольшой вес, хорошая гибкость, инертность к большей части химических агрессивных соединений, требуется производить работы с радиоэлектронными устройствами (не прерывает электромагнитные волны в отличие от металлических прутков).

Основные и самые важные недостатки стекловолокна

Так как композитное волокно появилось не так давно, еще не до конца разработана нормативная база для этого материала, что приводит к разногласиям и проблемам при ее использовании, отсутствуют правила регламентирующие монтаж, какие-либо методики. Есть рекомендации от производителей, но так как у каждого они свои, не совсем понятно, являются ли они правильными и объективными.

Существенно различается и технология изготовления стекловолокна, что приводит к разнице в использовании и тому, что все нормативно-правовые документы строятся на результатах экспериментов проводимых производителями, что также не является объективным и универсальным, подходящим для продукции, изготовленной другим производителем.

Единственное, в чем сходятся все производители композитных материалов, — их не стоит использовать в балках, перекрытиях, плитах перекрытия, так как данные конструкции требуют высокой прочности на изгиб.

Также стекловолокно менее устойчиво к влиянию высоких температур, чем металлические пруты, что сильно снижает количество областей применения. Еще одним существенным минусом является сложность монтажа, так как нет возможности при соединении прутов использовать сварку.

Из всего выше перечисленного следует, что композитную арматуру можно спокойно применять в тех элементах, где в качестве покрытия основы используется штукатурный состав, делается армирующий каркас.

Для того чтобы точно знать, как правильно произвести монтаж того или иного вида композитного материала, следует в обязательном порядке обратиться к независимому специалисту. Это необходимо, чтобы тот оценил и подобрал подходящий бетон для приготовления раствора, для наиболее безопасного и удобного использования, учитывая смещения почвы, скачки температуры и многое другое.

Итоги сравнения металлической и стеклопластиковой арматуры

Более конкретную информацию о характеристиках и использовании стекловолокна можно прочитать в СНиП от 2003 года за № 52-01. Там указаны общие правила ее использования.

| Характеристики | Арматура стеклопластиковая (АКС) |

Арматура металлическая А400С |

| Материал | Сталь 35ГС, 25Г2С | Е — стекловолокно |

| Предел прочности при растяжении, МПа | 390 | 1000 |

| Предел текучести, МПа, не менее | 390 | 1000 |

| Расчетная рабочая нагрузка, МПа | 390 | 550 |

| Временное сопротивление разрыву, оВ, Н/мм² | 590 | 1000 |

| Модуль упругости, МПа | 200 000 | 50 000 |

| Прочность при поперечном срезе, МПа | — | 185 |

| Характер поведения под нагрузкой | кривая линия с площадкой текучести под нагрузкой | прямая линия с линейной зависимостью под нагрузкой |

| Коэффициент линейной температурной деформации | 1,3 — 1,5 | 0,5 — 0,9 |

| Коэффициент теплопроводности, Вт/(м*К) | 46 | 0,35 — 0,5 |

| Плотность, г/см³ | 7,85 | 2,0 |

| Относительное удлинение, % | 14 | 2,2 |

| Предельная температура эксплуатации, t °C | — | не менее 60 |

| Предел прочности сцепления с бетоном, МПа | не менее 12 | |

| Электропроводность | электропроводна | диэлектрик |

| Долговечность | по строительным нормам | не менее 100 лет |

| Коррозионная стойкость | подвержена коррозии | не подвержена коррозии |

Соответствие стеклопластиковой и металлической арматуры

Строительная сфера стремительно развивается, в эксплуатацию вводятся новые технологии и материалы.

Застройщики и другие специалисты пытаются понять, какая арматура лучше: металлическая или стеклопластиковая. Прежде чем сделать обоснованные выводы и выбрать оптимальный тип сырья, рекомендуется оценить все плюсы и минусы и того, и другого варианта. Несмотря на сравнительно недавнее появление на рынке армированного стеклопластика, специалисты пробуют применять его в различных сферах строительства:

- возведение ленточных и иных типов фундамента;

- промышленная область;

- архитектурные и декоративные строения;

- армирование кирпичных и блочных стен;

- частные застройки и пр.

Стальной прокат, тем не менее, все также активно применяется в строительстве, особенно, когда речь идет о тяжелых и крупногабаритных постройках.

Ознакомившись со сводной таблицей легко провести сравнение стеклопластиковой и металлической арматуры и определить, какой вид сырья лучше.

Сравнительные характеристики стальной и стеклопластиковой арматуры

| Характеристики | Арматура стеклопластиковая АКС | Арматура стальная класса А-III (А400С) |

|---|---|---|

| Материал | Стеклоровинг, связанный полимером на основе эпоксидной смолы | Сталь |

| Предел прочности при растяжении, не менее МПа | 1 000 | 390 |

| Модуль упругости, МПа | 50 000 | 200 000 |

| Относительное удлинение, % | 2,2 | 25 |

| Коэффициент теплопроводности, Вт/(мּ0С) | 0,35 | 46 |

| Коэффициент линейного расширения, αх10-5/0С | 9-12 | 13-15 |

| Плотность, т/м³ | 1,9 | 7,8 |

| Коррозионная стойкость к агрессивным средам | Не подвержен коррозии | Подвержен коррозии |

| Теплопроводность | Нетеплопроводная | Теплопроводна |

| Электропроводность | Неэлектропроводная — является диэлектриком | Электропроводна |

| Длина | В соответствии с заявкой покупателя (выпускается прутками и в бухтах) | Стержни длиной 6-12 м |

| Долговечность | Срок службы 80 лет | В соответствии со строительными нормами |

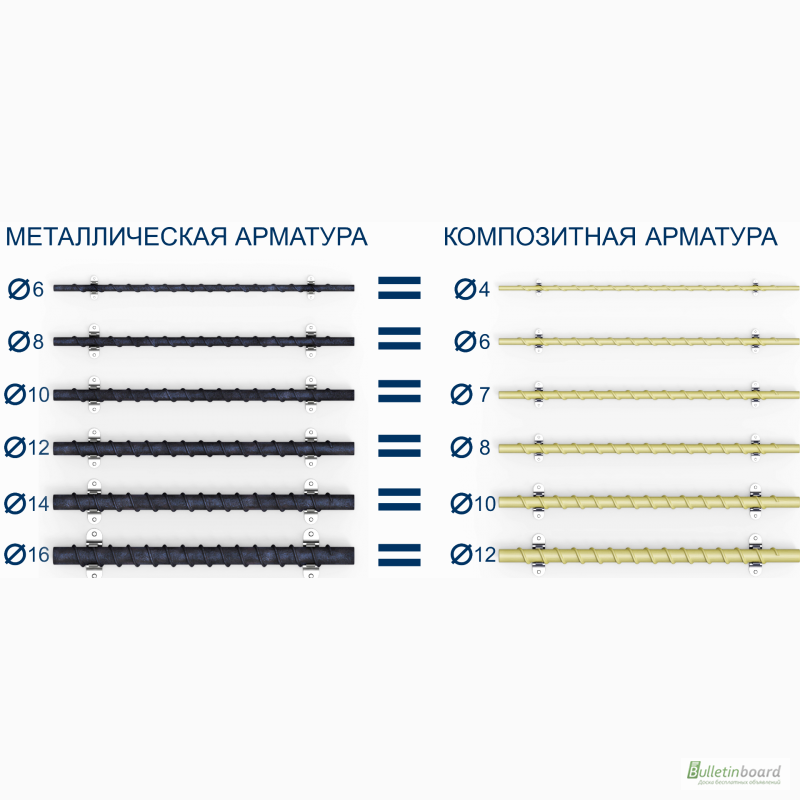

| Условная замена арматуры по физико-механическим свойствам | 4 АКС 6 АКС 8 АКС 10 АКС 12 АКС | 8 АIII 10 AIII 12 АIII 14 АIII 16 АIII |

Подводим итоги

Подробное сравнение стеклопластиковой и металлической арматуры указывает на то, что оба строительных материала имеют свои недостатки и преимущества. Эти характеристики следует учитывать в зависимости от вида строительства. В некоторых случаях экономическая выгода и невысокая стоимость продукции может стать неправильным ориентиром. Возможно, более целесообразно будет сделать инвестиции в качественную постройку, приобретая дорогое сырье.

Эти характеристики следует учитывать в зависимости от вида строительства. В некоторых случаях экономическая выгода и невысокая стоимость продукции может стать неправильным ориентиром. Возможно, более целесообразно будет сделать инвестиции в качественную постройку, приобретая дорогое сырье.

Стеклопластиковая арматура – новый тренд на отраслевом рынке. Но несмотря на новизну, это изделие обладает очень хорошими техническими характеристиками. Вполне возможно, что в ближайшем будущем именно это сырье станет использоваться гораздо чаще. Уже сегодня можно говорить о превосходстве стеклопластиковой арматуры над металлическим аналогом: легкий вес продукции, компактная упаковка, доступная стоимость.

Соответствие арматуры стеклопластиковой и металлической определенным стандартам должно определяться максимально точно. При необходимости следует произвести факультативные расчеты, оценить нагрузки будущей постройки, исследовать почву и местность, где будет возведено здание.

Сравнение стеклопластиковой и металлической арматуры

Какая арматура лучше — металлическая или стеклопластиковая? Давайте сравним!

Материалы, изпользуемые при производстве стеклопластиковой арматуры, это высокопрочное стекловолокно, связанное полимерным составом на основе эпоксидной смолы.

Металлическая арматура производится, соответственно, из стали.

Сравнение арматур МЕ и АСП

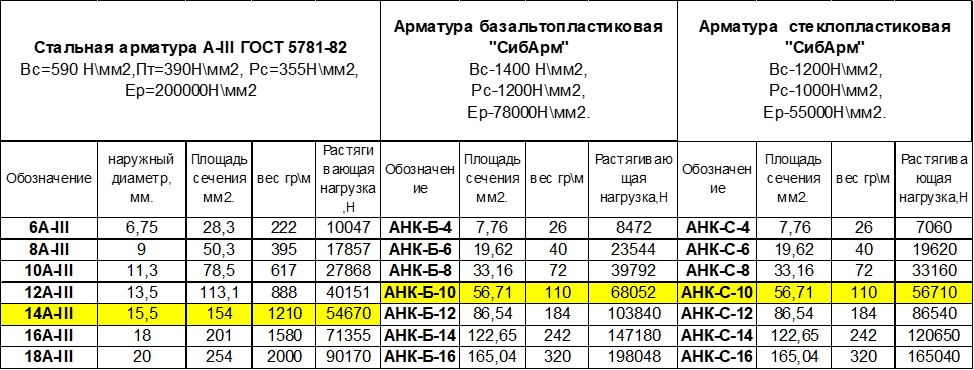

- Предел прочности при растяжении (главный показатель «работы» арматуры в фундаменте) у стеклопластиковой арматуры составляем 1.200 МПа, а у стальной в 3 раза меньше — всего 390 МПа. На основе показателя предела прочности при растяжениии и происходит равнопрочная замена определенного диаметра стальной арматуры на более низкий стеклопластиковый!

- Относительное удлинение у стеклопластиковой арматуры 2,2 %, у металлической — 14 %, что так же является преимуществом.

Коррозийная стойкость к воздействию агрессивных сред у стеклопластиковой арматуры несравнимо выше. Стеклопластиковая арматура совершенно не подвержена коррозии (материал нержавеющий, первой группы химической стойкости). Металлическая арматура коррозирует с выделением продуктов ржавчины.

Стеклопластиковая арматура совершенно не подвержена коррозии (материал нержавеющий, первой группы химической стойкости). Металлическая арматура коррозирует с выделением продуктов ржавчины. - Так же в пользу композитной арматуры показатель теплопроводности: сталь теплопроводна, а стеклопластиковая арматура на 100 % нетеплопроводна.

- Стеклопластиковая арматура неэлектропроводна (является диэлектриком), стальная — электропроводна.

- Композитная арматура производится в бухтах (до Ф12 включительно), в отличие от стальной, что значительно снижает количество точек вязки и обрезков (отходов) арматуры.

- Показатель экологичности у обоих сравниваемых гововых изделий одинаковый — не выделяют вредных и токсичных веществ (экологичны).

- Показатель характера поведения под нагрузкой (зависимость напряжение-деформация): у стальной арматуры — это кривая линия с площадкой текучести под нагрузкой, у стеклопластиковой арматуры — прямая линия с упруголинейной зависимостью под нагрузкой до разрушения.

- Важный показатель — параметр равнопрочного арматурного каркаса при нагрузке 25т/м2: у стальной арматуры при использовании арматуры 8А-3 размер ячейки 140х140мм, вес 5,5кг/м2, у стеклопластиковой при использовании арматуры АСПФ8 размер ячейки 230х230мм, вес 0,61кг/м2. Наблюдается уменьшение веса в 9 раз, что снижает нагрузку на фундамент почти на 8,5%.

- И, конечно, главное цена: при правильной равнопрочной замене металличекой арматуры на композитную стеклопластиковую экономия на армирующем материале на данный момент составляем почти 55 %!

Сравнение стеклопластиковой и металлической арматуры

Таблица сравнительных характеристик стеклопластиковой и стальной арматуры

Сравнительные характеристики композитной стеклопластиковой арматуры АКС и стальной арматуры A-III (A400C) представлены в следующей таблице:| Характеристики | Арматура металлическая класса A-III (A400C) | Арматура композитная полимерная стеклопластиковая (АКС) |

|---|---|---|

| Материал | Сталь | Стеклоровинг, связанный полимером на основе эпоксидной смолы |

| Предел прочности при растяжении, МПа | 390 | 1000-1300 |

| Модуль упругости, Мпа | 200 000 | 50 000 |

| Относительное удлинение, % | 25 | 2,2 |

| Плотность, т/м3 | 7 | 1,9 |

| Коэффициент линейного расширения αх*10-5/°C | 13-15 | 9-12 |

| Временное сопротивление при растяжении, МПа | 360 | От 750 |

| Коррозионная стойкость к агрессивным средам | Коррозирует | Нержавеющий материал, первой группы химической стойкости, в том числе к щелочной среде бетона |

| Теплопроводность | Теплопроводна | Нетеплопроводна |

| Электропроводность | Электропроводна | Неэлектропроводна — диэлектрик |

| Выпускаемые профили, мм | 6 — 80 | 4 — 24 |

| Длина | Стержни длиной 6 — 12 м |

Возможна любая длина стержней и поставка в бухтах.

|

| Экологичность | Экологична | Имеется санитарно-эпидемиологическое заключение, не выделяет вредных и токсичных веществ |

| Долговечность | около 50 лет. | не менее 100 лет |

| Параметры равнопрочного арматурного каркаса при нагрузке 25 т/м2 | При использовании арматуры 8 А-III размер ячейки 14 x 14 см. вес 5,5 кг/м2 | При использовании арматуры 8 АКС размер ячейки 23 x 23 см. вес 0,61 кг/м2. Уменьшение веса в 9 раз. |

Видео сравнение

Видео сравнение стеклопластиковой и металлической арматурой

Стоит ли доверять композитной арматуре

Композитная арматура – сравнительно молодой в строительстве материал, который, несмотря на свой возраст, успел себя положительно зарекомендовать среди сообщества строителей, и прочно обосноваться на стройплощадке, потеснив стальную арматуру. Это – материал, состоящий из нескольких компонентов. Точнее, основных компонентов два:

Это – материал, состоящий из нескольких компонентов. Точнее, основных компонентов два:

- Волокна, которые несут основную нагрузку, и непрерывно тянутся по всей длине арматурного стержня. Объем волокон должен быть не менее 75% от массы арматуры.

- Связующее на основе термореактивных смол, благодаря которому компоненты соединяются в единое целое.

Диаметр арматуры, согласно нормативному документу ГОСТ 31938-2012, устанавливается и используется следующий: 4, 6, 8, 10, 12, 14, 16, 18, 20, 22, 25, 28 и 32 мм. Из них диаметры от 4 до 8 производятся и продаются в скрученном виде (мотках, барабанах), что облегчает транспортировку. Остальные диаметры производятся и продаются в прутках со стандартной длиной 6 – 12 метров.

Состав композитной арматуры бывает различный, и, в зависимости от компонентов, меняются свойства и себестоимость готового продукта.

Какая бывает композитная арматура

Классификация композитной арматуры в соответствии с составом волокон, несущих основную нагрузку, следующая:

- стеклопластиковая,

- базальтокомпозитная;

- углекомпозитная,

- арамидокомпозитная

- комбинированная композитная арматура.

В последнем варианте разные волокна комбинируются в необходимой пропорции. Оптимальный вариант по себестоимости и свойствам – стеклопластиковая арматура, которая и получила наибольшее распространение.

На наружную оболочку композитной арматуры следует обратить особое внимание. Арматура (и композитная, и стальная) должна как можно плотнее сцепляться с бетоном, который она армирует, и эту задачу решает именно наружная поверхность. У разных производителей оболочка выполнена по-разному; например, где-то – это выступы волокон определённой формы, где-то – песок крупной фракции, и т.д.

Как правильно укладывать композитную арматуру

Перед заливкой бетонного элемента композитная арматура укладывается и вяжется в виде пространственного жесткого каркаса. Если вы покупали материал в бухте, её необходимо размотать, разрезать на нужные отрезки, и дать ей распрямиться, отлежаться, вернуть свою форму.

Далее, мы определяем необходимую для нашего бетонного изделия форму каркаса (или прибегая к помощи квалифицированных специалистов, или ищем информацию в интернете, и на свой страх и риск сами проектируем каркас). К сожалению, каждое изделие индивидуально, и в каждом конкретном случае правильный путь – это работа инженера-проектировщика, который в составе проекта дома, опираясь на расчетные данные проекта дома, предоставит дополнительно формы и размеры каркасов для армирования, а также диаметр арматуры и другие данные.

К сожалению, каждое изделие индивидуально, и в каждом конкретном случае правильный путь – это работа инженера-проектировщика, который в составе проекта дома, опираясь на расчетные данные проекта дома, предоставит дополнительно формы и размеры каркасов для армирования, а также диаметр арматуры и другие данные.

В местах пересечения прутков их необходимо зафиксировать. Фиксация выполняется либо при помощи специальных кляймеров (это идеальный вариант), либо при помощи пластиковых хомутов, если нет специализированного крепежа. Угловые пересечения прутков могут быть выполнены либо в металле (комбинируем композитный каркас и стальную арматуру), либо могут быть изготовлены на заводе-производителе цельнолитым элементом.

Так, как композитный каркас имеет малую жесткость и меняет свои размеры от малейших наружных воздействий, его необходимо закрепить. Идеальным решением будет применение стальных элементов каркаса, которые увеличат жесткость и позволят композитным пруткам не сдвинуться с места при заливке бетоном.

Что лучше: композитная или стальная арматура?

Поскольку до композитной арматуры свойства бетона улучшали исключительно стальной арматурой, и композитная арматура является прямым конкурентом стальной, повсеместно принято сравнивать два вида арматуры. Сравним и мы.

Итак, плюсы композитной арматуры:

- Вес. Композитная арматура весит меньше в несколько раз.

- Форм-фактор. Композитная арматура малых диаметров продается в скрученном виде, в бухтах. Это позволяют транспортировать её на личном автомобиле.

- Коррозия на стеклопластиковую арматуру не распространяет свое действие, в отличие от стальной арматуры. Вследствие этого, более долгая служба.

- Не проводит электричество. Не создает препятствий для радиосигналов, для сигналов мобильных телефонов.

- Более устойчива к воздействию отрицательных температур. Сталь при низких температурах становится более хрупкой, композитная арматура сохраняет свои свойства.

- Теплопроводность небольшая, вследствие этого дом, армированный композитной арматурой, в холодное время года лучше сохраняет тепло.

- Экологична. Не наносит вред природе при разложении.

Минусы композитной арматуры:

- Не пластична. Арматуру в условиях строительства часто необходимо гнуть, с последующим сохранением формы. Стальная арматура гнется и фиксируется в согнутом положении, а вот стеклопластиковая, к сожалению, нет. После того, как термореактивная смола-связующее затвердеет, изменить её форму уже нельзя, можно только сломать. Но выход есть, и даже не один: можно заказать на заводе арматуру какой угодно формы или комбинировать стальную и композитную арматуру.

- Не сваривается. К сожалению, сварка композитной арматуры невозможна. Но есть решение. Если есть такая необходимость, можно использовать композитную арматуру, оканчивающуюся металлическими прутками. Соединение композитной арматуры и металлического прутка выполняется на производстве.

- Не стойка к тепловому разрушению. Держит температуру до 150-160 градусов по цельсию. То есть, при пожаре бетон, армированный стальной арматурой, при разрушении повиснет на прутках стали, а вот бетон с композитной арматурой после нагрева более 150 градусов, просто упадет.

- Высокая вредность при резке. При обработке образуются мельчайшие острые частицы, загрязняющие рабочее пространство, угрожающие дыхательным путям, органам зрения.

- Не жесткая. Модуль упругости композитной арматуры меньше аналогичного у стальной в 4 раза. То есть, для того, чтобы армированный композитной арматурой бетон работал на растяжение так же, как армированный стальной арматурой, нужно увеличить диаметр композитной арматуры. Пример: диаметр стальной арматуры 12 мм, диаметр композитной арматуры должен быть 24 мм. То есть, это не выгодно экономически, и для перекрытий лучше брать стальную арматуру.

Вывод: Композитная арматура имеет как плюсы, так и минусы. Поэтому, в каждом конкретном случае нужно тщательно взвесить все качества стальной и композитной арматуры, и выбрать для себя нужный вариант в соответствии с конкретной ситуацией.

Сравнение стеклопластиковой и металлической арматуры

November 27, 2017

Какая арматура лучше металлическая или стеклопластиковая?

Таким вопросом задается каждый, кто выбирает для своей постройки армирующий материал. А тем более, что композитная арматура используется в строительстве совсем недавно и многие еще сомневаются в ее преимуществах по сравнению с металлическим аналогом.

Чтобы сделать правильный выбор и не сомневаться в прочности своей конструкции нужно разобраться какая из арматур лучше по свойствам, и какая подойдет именно для вашей стройки.

Для этого анализируем характеристики материалов.

Сравнение стеклопластиковой и металлической арматуры.

- Для начала скажем о том, что композитная арматура весит гораздо меньше, чем стальная. К примеру 1 погонный метр АСП весит от 0,03 кг (в тонне 31 250 п. м.), а такой же погонный метр стальной арматуры весит от 0,222 кг (в тонне 4 504 п.

м.). А учитывая, что при строительстве даже небольшого фундамента, требуется много армирующего материала, то облегчить бетонную постройку можно только с помощью АСП.

м.). А учитывая, что при строительстве даже небольшого фундамента, требуется много армирующего материала, то облегчить бетонную постройку можно только с помощью АСП. - Преимущество стеклопластиковой арматуры в сравнение с обычной, еще и в том, что она не ржавеет и не портиться, если находится в агрессивной среде, чего совсем не скажешь о стальной, которая коррозирует с выделение ржавчины. Если вы строите конструкции, которые будут соприкасаться с водой или подвергаться химическому воздействию, то выбор между металлической и композитной арматурой очевиден.

- Что касается теплопроводности и токопроводности композитная арматура является абсолютным диэлектриком и тепло не проводит, а вот стальная арматура подвержена и тому, и другому.

- Стеклопластиковая арматура изготавливается любой длины и продается в бухтах, а разрезать ее можно уже на месте. Поэтому перевозить ее удобней чем стальную и можно сэкономить на транспортных затратах, ведь для тяжелых и объемных грузов нужны специальные машины, а для легких и компактных используются обычные.

- Если сравнивать модуль упругости стальной арматуры (200 000 МПа) и модуль упругости (55 000 МПа), то здесь сравнение идет не в пользу композитной арматуры. Этот показатель говорит о том, что для строительства фундамента или дорожного полотна АСП отлично подходит, а вот для строительства перекрытий нужно сделать много дополнительных вычислений.

- Нагрев и изгиб. Если нагреть композитную арматуру до 600 градусов, то она значительно теряет свои качества, а вот стальная арматура будет выдерживать ее без особых для себя потерь. АСП не рекомендуют сгибать после того, как ее уже сделали, если вам необходимо изменить ее форму, то лучше позаботиться об этом заранее, используя проектные чертежи конструкции.

- Экологичность. Здесь сравнивать стальную и композитную арматуру не придется, поскольку они обе абсолютно безопасны для окружающей среды.

Мы сравнили преимущества и недостатки стеклопластиковой арматуры в отношении к стальной, теперь вы с уверенность сможете подобрать для себя тот материал, который будет соответствовать требованиям вашей конструкции и сможете построить крепкое здание не на один десяток лет.

Завод полимерно-композитных конструкций предлагает купить стеклопластиковую арматуру в Москве от производителя. Покупатель может сам удостовериться в качестве нашей продукции, просмотрев ее перед покупкой. Бесплатная доставка по Москве и Московской области (до 20 км) осуществляется при покупке композитной арматуры от 10000 погонных метров.

Звоните, оставляйте заявки, и наши специалисты с вами свяжутся.

FRP против алюминия: сравнение двух материалов

FRP и стекловолокно Стекловолокно повсеместно используется в различных отраслях промышленности: от целлюлозно-бумажной промышленности, очистки сточных вод, опреснения воды и производства электроэнергии до горнодобывающей и минеральной промышленности, морской, нефтехимической и химической обработки. Существуют значительные различия в механических свойствах при сравнении стекловолокна или армированных волокном полимеров (FRP) с металлами, такими как сталь или алюминий. Стекловолокно анизотропно, то есть обладает механическими свойствами только в направлении приложенной нагрузки.Другими словами, их лучшие механические свойства находятся в направлении размещения волокон. Напротив, сталь и алюминий изотропны, что придает им однородные свойства во всех направлениях, независимо от приложенной нагрузки.

Стекловолокно анизотропно, то есть обладает механическими свойствами только в направлении приложенной нагрузки.Другими словами, их лучшие механические свойства находятся в направлении размещения волокон. Напротив, сталь и алюминий изотропны, что придает им однородные свойства во всех направлениях, независимо от приложенной нагрузки.

обладает исключительной способностью к стабильности размеров благодаря своему уникальному составу. Поскольку композиты можно настраивать, их можно разрабатывать так, чтобы максимально использовать преимущества структурных свойств. Более того, стеклопластиковые материалы часто выбираются инженерами для приложений, требующих строгой стабильности размеров в различных экстремальных условиях.Хорошая стабильность размеров или структура, а также другие свойства, такие как легкость, прочность, ударная вязкость, устойчивость к повреждениям, сопротивление усталости и разрушению, чувствительность к надрезам и общая долговечность, делают стекловолокно желательным для многих применений. Кроме того, присущие стекловолокну свойства устойчивости к коррозии делают его рентабельным, прочным и легким решением для применения в устойчивом к коррозии оборудования во множестве отраслей, включая химическую переработку, управление сточными водами и нефтегазовую промышленность.

Кроме того, присущие стекловолокну свойства устойчивости к коррозии делают его рентабельным, прочным и легким решением для применения в устойчивом к коррозии оборудования во множестве отраслей, включая химическую переработку, управление сточными водами и нефтегазовую промышленность.

При сравнении прочности материалов одинаковой толщины и размеров стекловолокно будет весить в семь раз меньше стали и вдвое меньше алюминия. У особой прочности есть и другие очевидные преимущества. Например, легкие свойства важны при рассмотрении стоимости и простоты установки, особенно для трубы и резервуара. У FRP есть еще одно преимущество перед другими продуктами, когда оборудование должно быть установлено на неровных поверхностях, существующих конструкциях, таких как скрубберы, а также на антресолях или крышах.Обладая легкими характеристиками, также хорошо подходит для специальных применений, таких как цистерны.

Алюминий

Алюминий является элементом земной коры, который широко используется во всем мире для самых разных целей, почти всегда в качестве сплава для строительных целей. Уникальное сочетание свойств делает алюминий одним из самых универсальных инженерных и строительных материалов. Алюминий очищается с помощью процесса Байера из алюминиевой руды или бокситов, и после очистки его можно легко формовать, обрабатывать и лить.

Уникальное сочетание свойств делает алюминий одним из самых универсальных инженерных и строительных материалов. Алюминий очищается с помощью процесса Байера из алюминиевой руды или бокситов, и после очистки его можно легко формовать, обрабатывать и лить.

Некоторые ключевые свойства включают легкий вес (около 1/3 массы эквивалентных объемов стали и меди), отличную теплопроводность и электрическую проводимость, высокую отражающую способность для лучистой энергии, высокую коррозионную стойкость к воздуху и воде (включая морскую воду), а также высокую обрабатывается практически любой структурной формой. Коррозионная стойкость — важнейшее свойство, которое нельзя упускать из виду; Когда алюминий подвергается воздействию атмосферных условий, образуется тонкий слой оксида, который защищает металл от дальнейшего окисления, что делает алюминий привлекательным в качестве долгосрочного жизнеспособного решения для многих областей применения.Это покрытие или слой обеспечивает защиту и позволяет часто использовать алюминий без какого-либо покрытия или краски.

Одним из наиболее важных компонентов коррозионной стойкости алюминия является то, что образованный слой оксида алюминия непроницаем, хорошо прилегает к основному материалу, и в случае повреждения оксидный слой может немедленно восстанавливаться, в общем случае слой стабилен в диапазоне pH 4-‐9.

Итак, как алюминий реагирует в химической среде? Вообще говоря, алюминий обладает хорошей устойчивостью ко многим органическим соединениям, некоторым умеренно щелочным водным растворам и большинству неорганических солей.В качестве таковых алюминиевые материалы часто используются при производстве и хранении многих химикатов. Один интересный момент в этой статье касается диапазона pH. Низкий или высокий диапазон pH (ниже 4 или выше 9) может привести к растворению оксидного слоя и коррозии. Например, неорганические кислоты, сильные щелочные растворы и соли тяжелых металлов чрезвычайно агрессивны по отношению к алюминию.

Ключевой вывод из этой статьи в отношении алюминия состоит в том, что существуют важные ограничения по устойчивости к коррозии и / или ограничения по химической стойкости. Например, алюминий подвержен точечной коррозии, обычно это происходит в присутствии электролита в растворенных солях, обычно хлоридах. Стекловолокно не подвержено точечной коррозии в присутствии хлоридов.

Например, алюминий подвержен точечной коррозии, обычно это происходит в присутствии электролита в растворенных солях, обычно хлоридах. Стекловолокно не подвержено точечной коррозии в присутствии хлоридов.

Как и в случае с любым материалом, ограничения одного создают возможности для других. Например, алюминий несовместим с хлористоводородной или серной кислотой и не должен его использовать. Точно так же он не рекомендуется для рабочих сред, содержащих хлор, гипохлорит натрия и хлорид железа, что делает его не идеальным кандидатом для некоторых применений для очистки сточных вод.

И наоборот, стекловолокно обладает превосходными антикоррозионными свойствами для органических и неорганических соединений, щелочных и кислых сред, включая химическую стойкость к химическим веществам, упомянутым выше. Стекловолокно в настоящее время широко используется для очистки сточных вод и / или химической обработки с использованием гипохлорита натрия, хлора и / или хлорида железа.

Точно так же существуют пределы структурных свойств, таких как усталостная прочность или предел выносливости, которые должны учитываться инженерами. Например, алюминий не имеет определенного предела выносливости (в конечном итоге возникает усталостный отказ), инженеры должны оценивать нагрузки и конструкции для фиксированного срока службы.Напротив, при правильной конструкции стекловолокно не

Например, алюминий не имеет определенного предела выносливости (в конечном итоге возникает усталостный отказ), инженеры должны оценивать нагрузки и конструкции для фиксированного срока службы.Напротив, при правильной конструкции стекловолокно не

ползучесть и обладает исключительной стабильностью размеров; стекловолокно прочное, легкое и долговечное, и во многих случаях является экономичным решением.

Таким образом, стекловолокно имеет более высокое отношение прочности к массе и лучшую коррозионную стойкость в широком диапазоне химических применений по сравнению с алюминием. При работе со стекловолокном коррозионную стойкость можно повысить, изменив антикоррозийный барьер в соответствии с проектными требованиями.Оба предлагают гибкость конструкции и некоторую рентабельность в отношении сокращения технического обслуживания и длительного срока службы. Важное структурное отличие состоит в том, что стекловолокно анизотропно, а алюминий изотропно. Оба ограничены производственными процессами и дизайном.

Является ли FRP рентабельным по сравнению с другими материалами?

A: Исторически сложилось так, что стекловолокно, независимо от продукта или детали, в 1–1,5 раза дороже, чем его аналог, скажем, из стали.В результате вы получите продукт, который прослужит намного дольше, потому что жизненный цикл вашего продукта намного дольше.

Обоснование стоимости FRP является твердым

Когда дело доходит до материалов для промышленного и структурного проектирования, стекловолокно во многих отношениях имеет преимущество перед традиционными материалами. Выбор материала всегда играет решающую роль при планировании и выполнении строительного проекта. Выбранные вами материалы должны учитывать использование возводимой конструкции.Кроме того, среда, в которой будет использоваться конструкция, также имеет решающее значение.

Например, при выборе материала для лестницы и платформы, используемых в аквапарке, необходимо учитывать влажную среду. И наоборот, такая же конструкция, которая будет использоваться на нефтеперерабатывающем заводе, должна будет учитывать коррозионные вещества и тепло. Условия окружающей среды, которые должна выдержать конструкция, являются ключевым решающим фактором при выборе материалов.

На протяжении всей истории, когда дело доходит до конструкционных строительных материалов, обычно существовало всего три основных варианта — алюминий, дерево и сталь.

Однако сталь и алюминий дорожают из-за экономики и тарифных войн, не говоря уже о том, что они недолговечны. Дерево — менее дорогой вариант, но, опять же, он наименее прочный из всех. С этими вариантами, их ограничениями и их стоимостью многие владельцы бизнеса хотят лучший вариант — FRP — это решение.

Пластмассы, армированные стекловолокном (FRP), действительно изначально дороже традиционных материалов. Однако он предлагает огромные преимущества по сравнению с этими материалами и имеет более низкую общую стоимость владения и многие другие преимущества.

Однако он предлагает огромные преимущества по сравнению с этими материалами и имеет более низкую общую стоимость владения и многие другие преимущества.

Дерево и алюминий обладают наименьшей прочностью и долговечностью, а также восприимчивы к суровым условиям окружающей среды. Поэтому мы даже не будем учитывать их при сравнении стоимости и характеристик FRP с традиционными материалами. Фактически, когда мы говорим о традиционных материалах, мы имеем в виду именно сталь. Это связано с тем, что из традиционных материалов чаще всего используется сталь. Это имеет смысл, учитывая, что сталь прочнее, долговечнее и ударопрочнее, чем дерево и алюминий. Однако сталь не может сравниться с преимуществами и характеристиками решеток из стекловолокна.

FRP Стоимость и характеристики по сравнению с Сталь

Прочность

Некоторых это может шокировать, но, по сравнению со сталью, стеклопластик не уступает по прочности. Многие слышат слово «пластик» и не могут представить, что оно прочнее стали или лучше. Однако, поскольку решетка из стекловолокна обладает большей гибкостью, она имеет более высокое сопротивление удару, чем сталь. Сталь из-за своей жесткости не изгибается, поэтому при сильном ударе она может вмятиться. Вы не беспокоитесь о FRP и его воздействиях — это не имеет никакого значения.Вся эта прочность весит лишь небольшую часть той стали, что снижает затраты на установку и транспортировку. Когда вы используете это против стоимости FRP, стекловолокно оказывается более выгодным.

Однако, поскольку решетка из стекловолокна обладает большей гибкостью, она имеет более высокое сопротивление удару, чем сталь. Сталь из-за своей жесткости не изгибается, поэтому при сильном ударе она может вмятиться. Вы не беспокоитесь о FRP и его воздействиях — это не имеет никакого значения.Вся эта прочность весит лишь небольшую часть той стали, что снижает затраты на установку и транспортировку. Когда вы используете это против стоимости FRP, стекловолокно оказывается более выгодным.

Безопасность

Несчастные случаи на рабочем месте случаются во всех компаниях, вне зависимости от размера или окружающей среды — это обязательно. Тем не менее, промышленная среда намного превосходит рабочие места с наиболее высоким риском несчастных случаев. Заводы, химические заводы, нефтяные вышки и другие подобные среды создают множество рисков, которых нет в офисной среде.

Из десяти основных нарушений норм соответствия OSHA называет конструктивную, строительную и защиту от падения наиболее распространенными. Конечно, предприятия не пытаются намеренно нарушать стандарты. Как правило, проблема заключается в неправильном проектировании конструкции и / или неправильном выборе материала. Например, если вы решите использовать стальную решетку в электрическом помещении, то риск поражения электрическим током будет выше, чем от дерева.

Конечно, предприятия не пытаются намеренно нарушать стандарты. Как правило, проблема заключается в неправильном проектировании конструкции и / или неправильном выборе материала. Например, если вы решите использовать стальную решетку в электрическом помещении, то риск поражения электрическим током будет выше, чем от дерева.

Благодаря FRP вы не беспокоитесь о структурной целостности, долговечности, опасности удара или коррозии.При правильной сборке этого просто не бывает. FRP, в отличие от стали, не проводит электричество, не разрушается под воздействием коррозионных веществ и фактически повышает безопасность.

Еще один риск травмы, о котором не часто задумываются, — это травмы спины стальной решеткой. Поскольку сталь мало изгибается, рабочие постоянно ходят по очень жесткой поверхности. Со временем такая жесткая реакция на пешеходное движение увеличивает утомляемость, снижает продуктивность и вызывает боль в спине. FRP изгибается при ходьбе, обеспечивая более мягкую реакцию и повышенный комфорт для рабочих.

Долговечность

Коррозия — это область, где стоимость FRP также может быть оправдана, поскольку это самое большое преимущество перед сталью. Сталь очень подвержена коррозии даже без воды. Сталь может подвергаться коррозии из-за частиц в воздухе, таких как соль или кислоты. Это приводит к очень ограниченному сроку службы в высококоррозионных средах, таких как нефтеперерабатывающие заводы. Решетки из стекловолокна просто не подвержены коррозии и поэтому имеют гораздо больший срок службы, чем сталь. Фактически, он может выдерживать прямое воздействие кислот, солевых жидкостей, масла, крови и многих других распространенных коррозионных веществ.

Стоимость

В суровых условиях даже сталь будет иметь очень короткий срок службы. Однако, несмотря на стоимость FRP, он может прослужить до 20 лет в тех же условиях. Это, в свою очередь, дает вам более высокую отдачу от ваших инвестиций, что увеличивает первоначальную более высокую стоимость FRP. Несмотря на то, что сталь стоит немного дешевле с самого начала, эта стоимость касается только самого материала, а не затрат на установку. При установке общая стоимость стали резко возрастает.

При установке общая стоимость стали резко возрастает.

Сталь очень тяжелая и требует множества специальных машин для перемещения и сборки стальных конструкций.Кроме того, на многих рабочих местах необходимо укрепить бетонный фундамент, чтобы выдержать этот вес. Затем вы также учитываете вес и стоимость доставки — стоимость продолжает расти.

FRP легкий, требует только основных инструментов для сборки и может быть собран на месте без дополнительных затрат. Кроме того, доставка ваших изделий из стеклопластика невероятно дешевле, чем сталь, так как она весит лишь небольшую часть стали. Если учесть, что она не только легче, прочнее и проще в сборке, чем сталь, — вы полностью переосмыслите сталь.Это действительно более разумное, менее дорогое и долговечное вложение, даже несмотря на то, что первоначальная стоимость FRP больше.

Сколько стоит офсетный стекловолокно FRP?

Причина, по которой стеклопластиковые решетки и их характеристики вызывают такой шок у людей, связана со словом «пластик». Пластмассы, армированные стекловолокном, — это широкий термин, обозначающий различные пластмассы, усиленные стекловолокном. Когда вы думаете о стекле, вы также думаете о разбивании, разбивании стекла и хрупкости — это понятно.Однако это не меняет того факта, что свойства стекловолокна напрямую компенсируют более высокую начальную стоимость FRP.

Пластмассы, армированные стекловолокном, — это широкий термин, обозначающий различные пластмассы, усиленные стекловолокном. Когда вы думаете о стекле, вы также думаете о разбивании, разбивании стекла и хрупкости — это понятно.Однако это не меняет того факта, что свойства стекловолокна напрямую компенсируют более высокую начальную стоимость FRP.

Вот где FRP становится довольно привлекательным: стекло делает пластик прочнее, а пластик делает стекло небьющимся. Когда эти два компонента объединяются, они создают готовый продукт, одновременно прочный, чрезвычайно легкий и долговечный. Решетки из стекловолокна и FRP были представлены в промышленном мире в 1930-х годах. С тех пор стеклопластик стал надежным продуктом в строительстве, особенно в суровых условиях.Рабочие места в промышленных секторах, таких как морское и морское бурение нефтяных скважин, обладают повышенной безопасностью и более высокой окупаемостью. Поскольку FRP десятилетиями противостоит чему угодно, многие компании переходят на него, как только могут.

Из чего сделан FRP?

Уникальная стойкость FRP к коррозии обусловлена тем, как и из чего он сделан. Проще говоря, FRP — это пластиковая смола, налитая вокруг стекловолокна. Думайте об этом как о современной версии сырцовых кирпичей — только намного более совершенной и прочной.Благодаря своему уникальному составу решетки из стеклопластика и стекловолокна обеспечивают предприятиям значительную экономию.

Компании, которые переходят на решетку из стекловолокна и другие изделия из стеклопластика, делают это, потому что это имеет смысл во всех отношениях. Он дешевле с учетом затрат на установку и техническое обслуживание и имеет гораздо более длительный жизненный цикл. Добавьте сюда его удивительную долговечность в суровых условиях, и неудивительно, что он так популярен среди дальновидных компаний.

Стекловолокно идеально подходит для вашего бизнеса

FRP — это универсальный, недорогой, не требующий особого ухода и эластичный материал, который превосходит дерево, сталь или алюминий во всех категориях. Рентабельность инвестиций и долговечность решеток из стекловолокна, конструкций и промышленных форм приводят к переходу на стеклопластик.

Рентабельность инвестиций и долговечность решеток из стекловолокна, конструкций и промышленных форм приводят к переходу на стеклопластик.

Свяжитесь с одним из наших консультантов сегодня, чтобы узнать, как изделия из стекловолокна DEFI могут помочь вашему бизнесу. Мы можем помочь вам сократить количество несчастных случаев, производственные накладные расходы и содержание объектов уже сегодня!

Промышленное стекловолокно по сравнению с металлом и деревом

Промышленное стекловолокно изначально разрабатывалось как легкая и экономичная альтернатива металлу и дереву в нетребовательных областях применения.Используемый для изготовления небольших компонентов и панелей с низкой плотностью, он изначально использовался как дополнение к материалу, а не как элемент конструкции. Этот статус-кво резко изменился за десятилетия, прошедшие с тех пор, как впервые было реализовано пултрузионное производство промышленного стекловолокна.

Стекловолокно теперь повсеместно используется в промышленности, инфраструктуре и коммерческом секторе, при этом архитекторы и инженеры все чаще отказываются от традиционных материалов в пользу армированных волокном полимеров. Этот архитектурный сдвиг вызван множеством причин, в том числе значительным увеличением механической прочности промышленного стекловолокна.

Этот архитектурный сдвиг вызван множеством причин, в том числе значительным увеличением механической прочности промышленного стекловолокна.

В Strongwell мы неизменно отстаиваем преимущества промышленного стекловолокна для целого ряда требовательных приложений. В этом сообщении блога мы исследуем сильные стороны армированных волокном полимеров в прямом сравнении с некоторыми из наиболее известных строительных материалов во всем мире.

Промышленное стекловолокно против. Дерево

EXTREN® — это эксклюзивная линейка структурных форм, созданных из армированных волокном полимеров на основе винилэфирной смолы или термореактивного полиэстера.Каждая из 100 стандартных форм может быть изготовлена в соответствии с BS EN 13706 (E23) для структурных целей с наиболее строгими требованиями к качеству проектирования.

По сравнению со строительной древесиной промышленное стекловолокно EXTREN® имеет более высокую прочность на изгиб и исключительную устойчивость к экстремальным изгибам. Он демонстрирует предел прочности на разрыв до 30 000 фунтов на квадратный дюйм и модуль упругости при изгибе 10 000 фунтов на квадратный дюйм. Прочность структурной древесины варьируется в зависимости от породы и методов обработки, используемых для сохранения древесины.Популярная древесина пихты Дуглас обладает прочностью на изгиб до 2800 фунтов на квадратный дюйм.

Он демонстрирует предел прочности на разрыв до 30 000 фунтов на квадратный дюйм и модуль упругости при изгибе 10 000 фунтов на квадратный дюйм. Прочность структурной древесины варьируется в зависимости от породы и методов обработки, используемых для сохранения древесины.Популярная древесина пихты Дуглас обладает прочностью на изгиб до 2800 фунтов на квадратный дюйм.

Прочность на сжатие промышленного стеклопластика почти в 17 раз выше, чем у конструкционной древесины той же породы.

Промышленное стекловолокно против. Алюминий

Предел прочности на изгиб алюминия измеряется примерно при 35 000 фунтов на квадратный дюйм. Это представляет собой умеренное увеличение по сравнению с конструктивными элементами EXTREN®, но промышленное стекловолокно составляет 86% от общего предела текучести алюминия при значительно меньших требованиях к массе.В расчете на фунт за фунт EXTREN® значительно превосходит алюминий по прочности.

Подробнее: EXTREN® против алюминия

Промышленное стекловолокно против. Сталь

Сталь

— один из наиболее распространенных строительных элементов, используемых во всем мире, с выдающейся прочностью на разрыв до 60 000 фунтов на квадратный дюйм. Это намного превосходит показатели поверхностной прочности структурных компонентов EXTREN®. Однако, как и в случае с алюминием, промышленное стекловолокно превосходит сталь по соотношению прочности к весу, что означает снижение веса на 75%.Кроме того, он прочнее стали в продольном направлении, обеспечивая повышенное усиление для несущих конструкций.

Подробнее: EXTREN® vs. Steel

Промышленное стекловолокно от Strongwell

Strongwell — ведущий поставщик промышленного стекловолокна с глобальной сетью поставок, способной предоставлять структурные формы EXTREN® в соответствии с индивидуальными требованиями и рецептурами. Мы можем разработать уникальные, экономичные компоненты, способные обеспечить высокую конструктивную прочность и прослужить дольше, чем когда-либо.

Если вам нужна дополнительная информация о нашей продукции из промышленного стекловолокна, пожалуйста, свяжитесь с нами.

Сравнение корпусов из нержавеющей стали, поликарбоната и полиэстера, армированного стекловолокном

- 01 сентября 2015

- Элемент

Сводка

- Автор Stahlin

Все материалы корпуса — нержавеющая сталь, поликарбонат и стеклопластик — обеспечат защиту в различных областях применения.Очень важно оценить факторы окружающей среды, в которых будет использоваться корпус.

Даже опытные разработчики корпусов могут столкнуться с трудностями при выборе оптимального материала для обеспечения длительного срока службы продукта при соблюдении всех требований к применению. В зависимости от области применения нержавеющая сталь и неметаллические материалы корпуса, такие как поликарбонат и армированный стекловолокном полиэстер (FRP), могут обеспечить значительные преимущества в производительности.

В зависимости от области применения нержавеющая сталь и неметаллические материалы корпуса, такие как поликарбонат и армированный стекловолокном полиэстер (FRP), могут обеспечить значительные преимущества в производительности.

Обзор материалов — металлы

Коррозионная стойкость является важным свойством для всех материалов корпуса, включая металлические корпуса. Некоторые металлы, такие как золото, платина и палладий, совсем не подвержены коррозии, хотя они не идеальны для использования в закрытых помещениях из-за своей высокой стоимости. Почти все другие металлы подвержены коррозии, и скорость коррозии зависит от типа металла и условий окружающей среды, которым он подвергается.

Нержавеющая сталь — это часто выбираемый материал для корпусов из-за ее высокой коррозионной стойкости.Особое свойство, которое делает нержавеющую сталь естественной устойчивой к коррозии, заключается в том, что она содержит около 10,5% хрома. Когда хром вступает в контакт с кислородом, он образует пленку на поверхности материала, создавая естественный защитный барьер, устойчивый к коррозии. Это уникальное свойство позволяет нержавеющей стали годами выдерживать суровые условия окружающей среды с надежной защитой от коррозии. Специалистам следует знать, что существуют некоторые факторы, которые могут нарушить естественную защитную пленку на нержавеющей стали.

Это уникальное свойство позволяет нержавеющей стали годами выдерживать суровые условия окружающей среды с надежной защитой от коррозии. Специалистам следует знать, что существуют некоторые факторы, которые могут нарушить естественную защитную пленку на нержавеющей стали.

Другая причина, по которой специалисты по спецификациям обычно выбирают металлические корпуса, основана на их репутации как надежных. Прочность измеряет устойчивость материала к разрушению, а вязкость материала — его способность противостоять внезапным ударам. Повышение прочности обычно снижает прочность, и наоборот. Специалисты могут не знать, что, хотя нержавеющие стали обладают высокой прочностью, они обладают низкой вязкостью, что позволяет им легко вмятиться. Когда на корпусе из нержавеющей стали появляются вмятины, целостность корпуса нарушается, поскольку у него не будет гладкого уплотнения.Корпус, который не находится заподлицо, создает ситуацию, когда уплотнение теряет способность быть воздухо- и водонепроницаемым. Кроме того, существует вероятность нарушения безопасности, поскольку элементы управления могут стать легкодоступными.

Кроме того, существует вероятность нарушения безопасности, поскольку элементы управления могут стать легкодоступными.

Корпуса из поликарбоната: основы

Поликарбонаты — это группа термопластичных полимеров. Они легко обрабатываются, формуются и термоформуются. Благодаря такой универсальности поликарбонаты очень широко используются в корпусах.

Основные характеристики поликарбонатов:

- Хорошие УФ-характеристики

- Гибкий и прочный

- Хороший температурный диапазон (от -20 до 240 градусов по Фаренгейту)

- Удовлетворительная химическая стойкость

- Хорошая простота обработки

- Легко модифицируется

- Удовлетворительное водопоглощение

- Самогасящаяся горючесть

Время от времени возникает путаница, связанная с использованием поликарбоната для корпусов, потому что существует широкий спектр доступных вариантов поликарбоната.Кроме того, поставщики материалов часто предлагают варианты внутри групповой классификации. Например, некоторые корпуса из поликарбоната могут иметь УФ-стабилизаторы, добавленные для защиты материала от воздействия солнца, в то время как другие могут иметь минимальную дополнительную защиту от УФ-излучения или не иметь никакой дополнительной защиты. Поэтому важно определить необходимый уровень производительности, исходя из требований среды, в которой будет использоваться корпус. Например, для оптимальной работы корпуса при наружных применениях материалу потенциально потребуется усиленная защита от ультрафиолета для предотвращения разрушения.

Например, некоторые корпуса из поликарбоната могут иметь УФ-стабилизаторы, добавленные для защиты материала от воздействия солнца, в то время как другие могут иметь минимальную дополнительную защиту от УФ-излучения или не иметь никакой дополнительной защиты. Поэтому важно определить необходимый уровень производительности, исходя из требований среды, в которой будет использоваться корпус. Например, для оптимальной работы корпуса при наружных применениях материалу потенциально потребуется усиленная защита от ультрафиолета для предотвращения разрушения.

Еще одна переменная, которую следует учитывать, заключается в том, что некоторые составы поликарбоната включают стекловолокно. Хотя эта характеристика может значительно увеличить прочность на разрыв, прочность на изгиб, модуль упругости при изгибе и температуру теплового отклонения поликарбоната, она также может вызвать снижение ударной вязкости и относительного удлинения при растяжении. Каждое из этих свойств увеличивается с увеличением количества стекловолокна, добавленного в поликарбонат. Опять же, необходимо составить надлежащую спецификацию в соответствии со способностью материала выдерживать определенные экологические требования в течение срока службы продукта во время работы.Понимание условий окружающей среды, которые повлияют на корпус, определит уровень риска коррозии и лучший выбор материалов для предотвращения высоких затрат на коррозионное повреждение.

Опять же, необходимо составить надлежащую спецификацию в соответствии со способностью материала выдерживать определенные экологические требования в течение срока службы продукта во время работы.Понимание условий окружающей среды, которые повлияют на корпус, определит уровень риска коррозии и лучший выбор материалов для предотвращения высоких затрат на коррозионное повреждение.

Композиты из стекловолокна: основы

Термореактивные материалы, такие как полиэфирная смола, в сочетании со стеклом создают уникальный композит, называемый полиэфиром, армированным стекловолокном (FRP). FRP работает исключительно хорошо, демонстрируя высокую прочность и погодоустойчивость.FRP также обеспечивает наивысшую степень коррозионной стойкости в большинстве сред.

Ключевые особенности FRP включают:

- Отличные УФ-характеристики

- Высокая жесткость

- Очень хороший температурный диапазон (от -31 до 266 градусов по Фаренгейту)

- Отличная химическая стойкость

- Хорошая простота обработки

- Легко модифицируется

- Хорошее водопоглощение

- Самогасящаяся горючесть

Хотя иногда считается, что металлические корпуса обладают преимуществами с точки зрения прочности, еще большим преимуществом материалов из стеклопластика является способность выдерживать значительные удары без остаточной деформации или вмятин. Стекловолокно также обеспечивает эффективный непрерывный диапазон рабочих температур, позволяя корпусам, отформованным из материала FRP, выдерживать даже самые суровые промышленные условия эксплуатации.

Стекловолокно также обеспечивает эффективный непрерывный диапазон рабочих температур, позволяя корпусам, отформованным из материала FRP, выдерживать даже самые суровые промышленные условия эксплуатации.

Композиты FRP также выгодно отличаются от вариантов металлических корпусов тем, что их легко модифицировать с помощью общедоступных инструментов. Кроме того, многие производители композитных корпусов FRP предлагают собственные варианты для модификации на заводе.

Корпуса из стеклопластика долговечны, устойчивы к коррозии и легко адаптируются для многих требовательных приложений.Возможно, всеохватывающим преимуществом выбора композита FRP является надежная работа и длительный срок службы уникальных свойств материала.

Одно из основных различий между марками материалов FRP касается способности выдерживать длительное воздействие УФ-лучей. В неметаллических корпусах Stahlin используется система SolarGuard — негалогенированная система формул из стекловолокна, которая преодолевает воздействие внешнего воздействия, а также обеспечивает химическую и огнестойкость. SolarGuard в ходе обширных сравнительных испытаний превзошел другие доступные составы SMC на целых 60% по способности сохранять блеск и цвет после воздействия концентрированного ультрафиолетового света.

SolarGuard в ходе обширных сравнительных испытаний превзошел другие доступные составы SMC на целых 60% по способности сохранять блеск и цвет после воздействия концентрированного ультрафиолетового света.

Сводка

Все материалы корпуса — нержавеющая сталь, поликарбонат и стеклопластик — обеспечат защиту в различных областях применения. Очень важно оценить факторы окружающей среды, в которых будет использоваться корпус. Используя такую информацию в сочетании с представленными здесь знаниями о материалах, инженеры могут выбрать лучший материал для проекта, тем самым гарантируя долгосрочную надежность и снижая общие затраты.Качество материала имеет значение!

Узнать большеВам понравилась эта замечательная статья?

Ознакомьтесь с нашими бесплатными электронными информационными бюллетенями, чтобы прочитать больше интересных статей . .

.

Замена стальной арматуры на арматуру из стеклопластика в бетонных конструкциях

Реферат

Полимер, армированный стекловолокном (GFRP), был подтвержден как важное решение в технологии усиленного бетона.Синтез арматуры GFRP с использованием продольных стекловолокон (армирующий материал) и ненасыщенной полиэфирной смолы с 1% МЕКП (матричный материал) посредством ручного процесса. Арматура из стеклопластика имеет диаметр 12,5 мм (это значение эквивалентно 0,5 дюйма; это наиболее распространено при применении в фундаментах). Поверхности из стеклопластика модифицируются добавлением крупного песка для увеличения прочности сцепления арматуры с бетоном. Затем выполняются механические характеристики железобетона с арматурой из стеклопластика и сравниваются с характеристиками стальной арматуры.Приготовление образцов бетона (неармированный бетон, гладкий армированный стеклопластик, железобетон из стеклопластика с песчаным покрытием и железобетон) с фиксированным соотношением ингредиентов (1: 1,5: 3) и соотношением 0,5 Вт / C выполняли при двух периодах выдержки (7 и 28) дней при температуре окружающей среды. Величина объемной доли стеклопластика и стальной арматуры в железобетоне (5 об.%) Была равномерно распределена с заданными расстояниями в форме. Результаты показывают, что предел прочности арматуры GFRP составляет 593 МПа, а прочность на изгиб — 760 МПа.Прочность на сжатие бетона находилась в разумных пределах — 25,67 МПа. Прочность на изгиб неармированного бетона составляет 3 МПа, а армированного бетона с арматурой GFRP, особенно GFRP RC с песчаным покрытием, прочность на изгиб составляет 13,5 МПа, в результате чего увеличивается сцепление с бетоном и более высокая деформация составляет 10,5 МПа за 28 дней, чем у железобетона. за счет модуля упругости при изгибе.

Величина объемной доли стеклопластика и стальной арматуры в железобетоне (5 об.%) Была равномерно распределена с заданными расстояниями в форме. Результаты показывают, что предел прочности арматуры GFRP составляет 593 МПа, а прочность на изгиб — 760 МПа.Прочность на сжатие бетона находилась в разумных пределах — 25,67 МПа. Прочность на изгиб неармированного бетона составляет 3 МПа, а армированного бетона с арматурой GFRP, особенно GFRP RC с песчаным покрытием, прочность на изгиб составляет 13,5 МПа, в результате чего увеличивается сцепление с бетоном и более высокая деформация составляет 10,5 МПа за 28 дней, чем у железобетона. за счет модуля упругости при изгибе.

Ключевые слова

Арматура из стеклопластика

Стальная арматура

Железобетон

Механические свойства

Рекомендуемые статьиЦитирующие статьи (0)

Просмотреть аннотацию© 2018 Авторы.Производство и хостинг — Elsevier B.V. от имени Университета Кербалы.

Рекомендуемые статьи

Ссылки на статьи

Жизненный цикл конструкции составляет 100 лет

Арматура из стекловолокна по сравнению со стальной арматурой

Является ли арматура из стекловолокна конкурентоспособной по сравнению со сталью?

Арматура из стекловолокна является более дешевым материалом по сравнению со сталью с покрытием. Если коррозия не является проблемой или неметаллическое армирование не требуется, то подходящим вариантом может быть сталь. На основе анализа затрат жизненного цикла использование Mateenbar ™ обеспечивает конкурентоспособные цены, отсутствие необходимости в обслуживании, превосходную долговечность и длительный расчетный срок службы.Использование Mateenbar позволяет сэкономить в следующих областях:

Если коррозия не является проблемой или неметаллическое армирование не требуется, то подходящим вариантом может быть сталь. На основе анализа затрат жизненного цикла использование Mateenbar ™ обеспечивает конкурентоспособные цены, отсутствие необходимости в обслуживании, превосходную долговечность и длительный расчетный срок службы.Использование Mateenbar позволяет сэкономить в следующих областях:

- Уменьшение покрытия бетона — дополнительная толщина бетона не требуется для защиты арматуры

- Не требуются припуски на уменьшение диаметра из-за коррозии

- Не требуются дорогие гидроизоляционные добавки для бетона

- Катодная защита не требуется

- Значительно дешевле нержавеющей стали

- Не требует защиты поверхности, как эпоксидная арматура, поэтому не требует подкраски после размещения

- Отсутствие затрат на техническое обслуживание Арматура из стеклопластика

- на 75% легче стали — это экономит груз, ускоряет монтаж и снижает трудозатраты.

Каков модуль упругости Mateenbar ™ по сравнению со стальной арматурой?

Mateenbar ™ имеет два диапазона модуля: 46 ГПа и 60 ГПа. Диапазон 60 ГПа обычно предлагает проектировщику более экономичное решение. Сталь имеет модуль упругости при растяжении 200 ГПа.

Какова прочность на разрыв стеклопластиковой арматуры по сравнению со стальной арматурой?

Mateenbar ™ — один из самых прочных композитных арматурных стержней с пределом прочности на разрыв более 1000 МПа. Это более чем в два раза превышает предел прочности на разрыв стальной арматуры, который обычно составляет от 400 до 500 МПа.

Характеристики арматуры из стекловолокна

Как можно учесть более низкий модуль упругости в конструкции?

Более низкий модуль упругости можно преодолеть, поскольку Mateenbar ™ устойчив к коррозии. Для защиты не требуется большого бетонного покрытия, поэтому арматуру из стекловолокна можно разместить ближе к поверхности. Увеличенное расстояние от нейтральной оси увеличивает модуль упругости.

Из-за того, что mateenbar ™ не вызывает коррозии, допуск на ширину трещины, определенный ACI, увеличивается с 0.От 3 мм до 0,7 мм.

Можно ли изготовить арматуру из стекловолокна с более высоким модулем упругости?

Модуль упругости Mateenbar ™ превышает 60 ГПа, что является теоретическим пределом для арматуры, армированной стекловолокном ECR. Могут быть использованы другие армирующие материалы, такие как углеродное волокно, арамидное волокно или S-стекло. Однако все эти варианты армирования дороги.

Имеет ли арматура из стекловолокна пластичное разрушение?

Арматура из стекловолокна является линейно упругой до точки разрушения, правильная методология проектирования гарантирует, что конструкция демонстрирует желаемый механизм пластического разрушения.Это достигается за счет сбалансированной конструкции армирования. Более высокая прочность на разрыв арматуры затем вызывает механизм прогрессирующего разрушения связи, что приводит к режиму пластического разрушения конструкции. Документ ACI 440 Американского института бетона содержит дополнительную информацию.

Документ ACI 440 Американского института бетона содержит дополнительную информацию.

Влияет ли Mateenbar ™ на щелочные условия?

Mateenbar ™ изготовлен из высококачественного стекловолокна, называемого ECR-стеклом. Он невосприимчив к щелочной атаке.

Можно ли согнуть mateenbar ™ на месте?

Отводы Mateenbar ™ должны изготавливаться по форме на заводе.Однако доступны стандартные формы сгиба.

Изгибы такие же прочные, как прямые?

Как и в случае гибов стальных и других арматурных стержней, изогнутый участок арматурного стержня из стеклопластика не такой прочный, как прямые.

Работа с арматурой из стекловолокна

Существуют ли какие-либо особые требования при обращении с арматурой из стекловолокна?

Обработка стекловолоконной арматуры на месте аналогична обработке стали. Посетите наши Инструкции по безопасности и обращению для получения дополнительной информации.

Нужно ли устранять повреждения на месте?

При использовании любой арматуры необходимо устранять значительные повреждения. Незначительные повреждения не повлияют на характеристики mateenbar ™, так как он не имеет никакого покрытия для защиты от коррозионных элементов.

Незначительные повреждения не повлияют на характеристики mateenbar ™, так как он не имеет никакого покрытия для защиты от коррозионных элементов.

Нужно ли мне проектировать специально для арматуры из стеклопластика?

При проектировании необходимо учитывать свойства арматуры из стеклопластика. Комитет ACI 440 Американского института бетона является отличным источником информации, и проектировщики должны ознакомиться с ACI 440.1R-06 или аналогичными руководствами. Узнайте о последних нормах и стандартах для арматуры GFRP здесь.

Команда Mateenbar ™ всегда готова работать с инженерами-проектировщиками, если им нужна помощь в переходе от стали к mateenbar ™.

Когда мне следует использовать mateenbar ™?

Mateenbar ™ представляет собой не подверженную коррозии альтернативу арматуре с увеличенным сроком службы в самых сложных и агрессивных средах. Если проблема коррозии присутствует в каком-либо проекте, Mateenbar ™ следует рассматривать как превосходную альтернативу стали — исключающую риск коррозии и связанные с этим расходы на техническое обслуживание. Не требует защитного покрытия или катодной защиты.

Не требует защитного покрытия или катодной защиты.

Mateenbar ™ неметаллический, что делает его идеальным для сред, где проводимость создает угрозу безопасности или создает помехи для чувствительного оборудования. Mateenbar можно безопасно использовать рядом с МРТ-сканером в больницах, на скоростных трамваях, в площадках для калибровки компаса в аэропортах и на электрических подстанциях.

В чем разница между арматурой из стеклопластика и стеклопластиком?

GFRP означает полимер, армированный стекловолокном (обычно называемый стекловолокном).Арматура из стеклопластика обеспечивает наилучшее соотношение цены и качества среди всех различных волокон. это наиболее часто используемый материал в композитной промышленности.

FRP означает полимер, армированный волокном, который включает в себя другие волокна, такие как базальт (BFRP) и углерод (CFRP).

Стекловолокно против углеродного волокна

Стекловолокно и углеродное волокно являются хорошо зарекомендовавшими себя армирующими материалами. Оба являются синонимами чрезвычайно высокой прочности на разрыв в мире композитов, но исторически использовались для самых разных приложений и имеют разную репутацию.

Оба являются синонимами чрезвычайно высокой прочности на разрыв в мире композитов, но исторически использовались для самых разных приложений и имеют разную репутацию.

Стекловолокно долгое время считалось «дешевым» материалом. Строительство судов, недорогие конструктивные элементы и дренажные изделия составляют основные области применения материала. Углеродное волокно, с другой стороны, стало синонимом скорости и высоких характеристик. Его часто можно увидеть на гоночных автомобилях, новых пассажирских самолетах и других высокотехнологичных технических решениях. В контексте 3D-печати углеродное волокно и стекловолокно являются высококачественными волокнами, которые могут укреплять детали инженерного класса.

Итак, давайте рассмотрим углеродное волокно и стекловолокно и посмотрим, какое непрерывное армирующее волокно лучше всего подходит для вашего применения!

Получите бесплатный образец детали

Стекловолокно Стекловолокно производится из неорганического кварцевого песка, нагретого до чрезвычайно высоких температур и вытянутого в аморфные ультратонкие волокнистые нити. Эти длинные и очень тонкие пряди стекла обладают чрезвычайно высокой прочностью на разрыв. Markforged может печатать на 3D-принтере два разных вида стекловолокна:

Эти длинные и очень тонкие пряди стекла обладают чрезвычайно высокой прочностью на разрыв. Markforged может печатать на 3D-принтере два разных вида стекловолокна:

- Стекловолокно

- Высокопрочное высокотемпературное стекловолокно

Армирование непрерывными прядями стекловолокна вполне может быть нашим волокном «начального уровня», но стекловолокно может генерировать невероятные улучшения свойств печатных деталей.По сравнению, например, с АБС, печатные детали со сплошным армирующим волокном из стекловолокна в 20 раз прочнее и в 10 раз жестче при растяжении, чем обычные печатные детали из АБС. Непрерывное волокно из стекловолокна часто является идеальным выбором для изготовления оснастки / приспособления для производственных цехов или создания высокопрочных прототипов с учетом затрат.

Стекловолокно HSHT, с другой стороны, лучше всего использовать для замены критически важных деталей из обработанного алюминия. Обладая превосходной термостойкостью и прочностью на изгиб, уступая только углеродному волокну, стекловолокно HSHT представляет собой экономичное решение для непрерывного армирования для многих промышленных применений, требующих термостойкости и ударопрочности.

Кроме того, и стекловолокно, и стекловолокно HSHT обладают некоторыми потенциально уникальными и полезными вторичными свойствами. Хотя армирующее волокно обычно находится под поверхностью, при износе печатной детали армирующее стекловолокно или стекловолокно HSHT может обнажиться. Белые волокна армирующего стекловолокна или стекловолокна HSHT часто изнашиваются / растекаются по поверхности износа, обеспечивая четкое указание на близкий «конец срока службы». Кроме того, прочность обнаженного волокна может фактически продлить срок службы детали.. Наличие четкого «визуального маркера износа», а также характеристики «предотвращения износа» на поздней стадии могут быть полезны в реальных промышленных / технологических приложениях.

Там, где «критические к отказу» детали используются в условиях циклической нагрузки, арматура из стекловолокна HSHT (в частности) может не только обеспечивать прочность, близкую к прочности армирования углеродным волокном, без обратной стороны в виде катастрофического разрушения. Вместо этого он пластично поддается с минимальным отскоком энергии.

Вместо этого он пластично поддается с минимальным отскоком энергии.

Поскольку оба варианта из стекловолокна являются аморфными, они предлагают улучшенное радиопрозрачное решение для многих приложений, основанных на ВЧ / антеннах.

Запросить демонстрацию

Углеродное волокноУглеродное волокно производится из органических полимеров и обрабатывается при относительно низких температурах по сравнению со стекловолокном. Углеродные волокна являются кристаллическими по своей природе, поэтому низкотемпературная обработка происходит с помощью ряда сложных химических, термических и механических обработок. Полученный материал имеет одно из самых высоких соотношений прочности к весу — выше, чем у стали и титана.

В 3D-печати углеродное волокно является предпочтительным непрерывным волокном для обеспечения жесткости.Он в 25 раз жестче, чем ABS, и в 2 раза жестче, чем любое другое непрерывное армирующее волокно Markforged.

По сравнению с алюминием 6061, углеродное волокно, напечатанное на 3D-принтере, имеет на 50% более высокое отношение прочности к весу при изгибе и на 300% при растягивающем моменте, что делает это волокно идеальным материалом для достижения максимальных свойств.

Сплошное армирование из углеродного волокна использовалось для создания конформных приспособлений / приспособлений и специальной оснастки для некоторых из самых крупных и престижных мировых предприятий, вплоть до одноразовых деталей для высокотехнологичных приложений в автоспорте.

Разработка более сложных генеративных компонентов в промышленности часто приводила к сложным требованиям к инструментам для «финишной обработки» на дорогих 5-осевых фрезерных станках. Markforged активно участвует во множестве возможностей по тестированию по всему миру сверхлегких, сильно «демпфированных» специальных «конформных» инструментов, позволяющих лидерам Индустрии 4.0 полностью реализовать свой потенциал.

В чем разница между 3D-принтером и станком с ЧПУ?

Углеродное волокно против стекловолокна: окончательный вердикт

Углеродное волокно и стекловолокно обеспечивают уникальные преимущества и возможности применения в зависимости от материальных потребностей.

Стеклопластиковая арматура совершенно не подвержена коррозии (материал нержавеющий, первой группы химической стойкости). Металлическая арматура коррозирует с выделением продуктов ржавчины.

Стеклопластиковая арматура совершенно не подвержена коррозии (материал нержавеющий, первой группы химической стойкости). Металлическая арматура коррозирует с выделением продуктов ржавчины.

м.). А учитывая, что при строительстве даже небольшого фундамента, требуется много армирующего материала, то облегчить бетонную постройку можно только с помощью АСП.

м.). А учитывая, что при строительстве даже небольшого фундамента, требуется много армирующего материала, то облегчить бетонную постройку можно только с помощью АСП.