Сталь свойства: Сталь — Википедия – Основные свойства стали

Основные свойства стали

Сталь – это универсальный и удобный в работе металл, который широко применяется для изготовления уголка 63х63, арматуры и других видов металлопроката. Изделия из этого материала используются в машиностроении, строительстве и других сферах. Широкое распространение стали обусловлено ее исключительными свойствами: механическими, физическими, технологическими и химическими.

Механические

- Прочность. Это свойство обуславливает способность металла выдерживать значительную внешнюю нагрузку, не разрушаясь. Количественно этот показатель характеризуется пределом текучести и пределом прочности.

- Предел прочности. Максимальное механическое напряжение, при превышении которого сталь разрушается.

- Предел текучести. Данный параметр показывает механическое напряжение, при превышении которого материал продолжает удлиняться в условиях отсутствия нагрузки.

- Пластичность. Благодаря этому свойству металл изменяет свою форму под действием внешней нагрузки и сохраняет ее при отсутствии внешнего воздействия. Количественно это свойство оценивается относительным удлинением при растяжении и углом загиба.

- Ударная вязкость. Обозначает способность металла сопротивляться динамическим нагрузкам. Количественно эта характеристика оценивается работой, которая требуется для разрушения образца, отнесенной к площади его поперечного сечения.

- Твердость. Это свойство позволяет металлу сопротивляться попаданию в него твердых тел. Количественно характеризуется нагрузкой, отнесенной к площади отпечатка при вдавливании алмазной пирамиды (метод Виккерса) или стального шарика (метод Бринелля).

Физические

- Плотность. Это масса материала, заключенного в единичном объеме. Именно благодаря высокой плотности арматура а500с и другие изделия из стали широко применяются в строительстве.

- Теплопроводность. Характеризует способность металла передавать теплоту от более нагретых частей к менее нагретым;

- Электропроводность. Определяет способность стали пропускать электрический ток.

Химические

- Окисляемость. Это свойство представляет собой способность металла соединяться с кислородом. Окисляемость усиливается с повышением температуры металла. Стали с низким содержанием углерода окисляются с образованием ржавчины (оксидов железа) под действием воды или влажного воздуха.

- Коррозионная стойкость. Это способность вещества не вступать в химические реакции и не окисляться.

- Жаростойкость. Жаростойкость характеризует способность металла не окисляться под воздействием высокой температуры и не образовывать окалины.

- Жаропрочность. Уровень жаропрочности определяет способность металла сохранять свои прочностные характеристики при воздействии высокой температуры.

Технологические

- Ковкость. Это свойство говорит о способности металла принимать новую форму в результате воздействия внешних сил.

- Обрабатываемость резанием. Сталь хорошо поддается механической обработке режущим инструментом, благодаря чему облегчается процесс производства трубы 60х30 и других изделий металлопроката.

- Жидкотекучесть. Обозначает способность расплавленного металла заполнять пространства и узкие зазоры.

Структура стали. Химические, механические и физические свойства.

«Железо не только основа всего мира, самый главный металл окружающей нас природы,

оно основа культуры и промышленности, оно орудие войны и мирного труда».

А.Е.Ферсман

Все знаю, что сталь является важнейшим инструментальным и конструкционным материалом для всех отраслей промышленности.

Металлургическая промышленность Украины насчитывает более 50 металлургических заводов и является стратегически важной для страны. В Украине производится широкий ассортимент металлопроката, таких, как: арматура, круги, квадрат, катанка, проволока, полоса, уголок, балка, швеллер, листы, трубы и метизы.

Сталь

Рассматривая данный вопрос, начнем с химического состава.

Сталь – это соединение железо (Fe) + углерод (С) + другие элементы растворенные в железе.

Железо в чистом виде имеет очень низкую прочность, а углерод ее повышает.

Углерод улучшает и некоторые другие показатели:

- твердость,

- упругость,

- устойчивость к износу,

- выносливость.

Содержание «Fe» в стали должно быть — не менее 45%, «С»- не более 2,14% — теоретически, однако на практике % концентрации углерода имеет следующий диапазон значений:

- Низкоуглеродистые стали — 0,1-0,13 %

- Углеродистые стали 0,14-0,5%

- Высокоуглеродистые – от 0,6%

Чем выше процент содержания углерода в стали , тем выше ее прочность и меньше пластичность. УГЛЕРОД — является неметаллическим элементом. Его плотность равна 2,22 г/см3, а плавится при t -3500 °С. В природе он присутствует 2х полиморфных модификаций – графит (стабильная модификация) и алмаз (метастабильная модификация), а в сплаве с железом:

- в свободном — графит (в серых чугунах),

- в связанном — твердое состояние -цементит.

Углерод в соединении с железом находится в состоянии

Углерод в свободном состоянии присутствует в сером чугуне (СЧ), в виде графита. Серый чугун имеет пористую металлическую структуру и является весьма хрупким; на нем легко появляются трещины (особенно в процессе сварки).

Химический состав углеродистых сталей обыкновенного качества (ГОСТ 380-71)

Система железо- углерод

Структура стали изучается по диаграмме состояния системы железо- углерод. Она характеризует структурные превращения стали и выражает зависимость структурного состояния от температурных режимов и химического состава.

Диаграмма состояния системы железо- углерод

Диаграмма состояния содержит критические точи, которые очень важны теоретически и практически для процессов термообработки стали и их анализа. С помощью диаграммы Fe-C — можно определить вид термообработки, температурный интервал изменения структуры и прогнозировать микроструктуру.

Структуры стали

Сплавы железа с углеродом при различных температурах и различном содержании «С» имеют различную структуру, а соответственно и физические и химические свойства. Одним из таких состояний и является описанный выше цементит. А теперь о них:

Аустенит – твердая структура углерода в гамма-железе — содержит «С» до 1,7% (t > 723° С). При снижении температуры аустенит распадается на феррит и цементит и возникает пластинчатая структура — перлит.

Феррит — твердый раствор «C» в α-железа- при t> 723-768° С , концентрация «С» составляет — 0,02%, а при t 20°С около 0,006% «С». Он очень пластичен, не тверд и имеет низкие магнитные свойства.

Цементит — карбид железа Fe3C. Концентрация «С» 6,63% . Цементит является хрупким , а его твердость — НВ760-800.

Перлит — механическая смесь феррита и цементита, образуемая при постепенном охлаждении в процессе распада аустенита. Исходя из размера частиц цементита перлит имеет различные механические свойства. Содержание «С» -0,8%.

Ледебурит (структура чугуна) — смесь образующаяся из кристаллизация жидкого сплава цементита и аустенита. Ледебурит очень твердый, но хрупкий. Концентрация «С»-4,3%

Свойства стали

Конечно, не только углерод влияет на свойства стали. Состав дополнительных элементов и их количество придают стали определенные свойства. Примеси бывают полезными и вредными. Хорошие примеси влияют исключительно на сами кристаллы, а вредные негативно воздействуют на связь кристаллов между собой. К хорошим примесям относят : марганец (Mn), кремний (Si). К плохим: фосфор (Р), серу (S), азот, кислород и другие.

Физические и механические свойства стали

- теплоемкость;

- теплопроводность;

- модуль упругости.

- Понятие модуля упругости стали (Е) заключается в соотношении твердого вещества упруго деформироваться при воздействии силы. Данная характеристика на прямую зависит от напряжения, а точнее, является производной соотношения напряжения к упругой деформации.

- модуль сдвига (упругость при сдвиге) (G )– величина измеряемая в Паскалях (Па), определяющая упругие свойства тела или материала и их способность сопротивляться сдвигающим деформациям. Он применяется для расчета на сдвиг, срез, кручение.

- коэффициент линейного и коэффициент объемного расширения при изменении температуры – это величина показывающая относительное изменение линейных размеров или объема материала или тела при увеличении температуры при неизменном давлении.

Основными механическими свойствами стали являются:

- прочность

- твердость

- пластичность

- упругость

- выносливость

- вязкость

Показатели механических свойств углеродистых сталей обыкновенного качества ( ГОСТ 380-71)

Основными химическими свойствами стали являются:

- степень окисления

- устойчивость к коррозии

- жаростойкость

- жаропрочность

Качество стали определяется различными показателями всех ее свойств и структуры. Учитываются и свойства и изделий из этой стали.

По качеству стали разделяют на:

- обыкновенного качества,

- качественная сталь,

- высококачественная сталь.

В данной статье мы рассматриваем только структуру стали и связанные с ней понятия. Качество стали, состав дополнительных примесей и их свойства будут рассмотрены в следующей публикации.

Опубликовано: 24.12.2015

состав, свойства, виды и применение. Состав нержавеющей стали

Многие знают, что сталь — это продукт, получаемый в процессе плавки других элементов. Но каких? Что входит в состав стали? На сегодняшний день эта субстанция представляет собой деформируемый сплав железа с углеродом (его количество составляет 2,14%), а также малой долей других элементов.

Общие сведения

Стоит отметить, что сталью называют сплав, имеющий именно до 2,14% углерода в своем составе. Сплав же, в котором есть более 2,14% углерода, уже называется чугуном.

Известно, что состав углеродистой стали и обычной неодинаков. Если в обычный субстрат входит углерод и другие легирующие (улучшающие) компоненты, то в углеродистом продукте легирующих элементов нет. Если же говорить о легированной стали, то ее состав намного богаче. Для того чтобы улучшить эксплуатационные характеристики данного материала, в его состав добавляют такие элементы, как Cr, Ni, Mo, Wo, V, Al, B, Ti и др. Важно отметить, что наилучшие свойства этой субстанции обеспечиваются именно за счет добавления легированных комплексов, а не одного или двух веществ.

Классификация

Провести классификацию рассматриваемого нами материала можно по нескольким показателям:

- Первый показатель — это химический состав стали.

- Второй — это микроструктура, которая также очень важна.

- Конечно же, стали отличаются по своему качеству и способу получения.

- Также каждый вид стали имеет свое применение.

Более подробно состав можно рассмотреть на примере химического состава. По этому признаку различают еще два вида — это легированные и углеродистые стали.

Среди углеродистых сталей существуют три разновидности, главное отличие которых заключается в количественном содержании углерода. Если в состав субстанции входит менее 0,3% углерода, то ее относят к малоуглеродистой. Содержание этого вещества в районе от 0,3% до 0,7% переводит конечный продукт в разряд среднеуглеродистых сталей. Если же сплав содержит более 0,7% углерода, то сталь относится к разряду высокоуглеродистых.

С легированными сталями дела обстоят примерно также. Если в составе материала содержится менее 2,5% легирующих элементов, то он считается малолегированным, от 2,5% до 10% — среднелегированным, а от 10% и выше — высоколегированным.

Микроструктура

Микроструктура стали отличается в зависимости от ее состояния. Если сплав является отожженным, то его структура будет делиться на карбидную, ферритную, аустенитную и так далее. При нормализованной микроструктуре субстанции, продукт может быть перлитным, мартенситным или аустенитным.

Состав и свойства стали определяют принадлежность продукта к одному из этих трех классов. Наименее легированные и углеродистые стали — это перлитный класс, средние относятся к мартенситному, а высокое содержание легирующих элементов или углерода переводит их в разряд аустенитных сталей.

Производство и качество

Важно отметить, что такой сплав, как сталь, может включать и некоторые негативные элементы, большое содержание которых, ухудшает показатели продукта. К таким веществам относят серу и фосфор. В зависимости от содержания этих двух элементов состав и виды стали разделяют на следующие четыре категории:

- Рядовые стали. Это сплав обыкновенного качества, содержит до 0,06% серы и до 0,07% фосфора.

- Качественные. Содержание вышеуказанных веществ в этих сталях снижается до 0,04% серы и 0,035% фосфора.

- Высококачественные. Содержат всего лишь до 0,025% как серы, так и фосфора.

- Высшее качество сплаву присваивается в том случае, если процентный показатель содержания серы не более чем 0,015, а фосфора — не более 0,025%.

Если говорить о процессе производства рядового сплава, то чаще всего его получают в мартеновских печах или же в бессмеровских, томасовских конвертерах. Разлив данного продукта производится в большие слитки. Важно понимать, что состав стали, ее строение, а также качественные характеристики и свойства определяются именно способом ее изготовления.

Для получения качественной стали также используются мартеновские печи, однако к процессу плавки здесь предъявляют более строгие требования, чтобы получить качественный продукт.

Плавка же высококачественных сталей осуществляется лишь в электропечах. Это объясняется тем, что применение этого типа промышленного оборудования гарантирует практически минимальное содержание неметаллических добавок, то есть снижает процентное соотношение серы и фосфора.

Для того чтобы получить сплав особо высокого качества, прибегают к методу электрошлакового переплава. Производство этого продукта возможно лишь в электропечах. После окончания процесса изготовления эти стали всегда получаются только легированными.

Виды сплавов по применению

Естественно, что изменение состава стали сильно влияет на эксплуатационные характеристики этого материала, а значит меняется и сфера его использования. Существуют конструкционные стали, которые могут применяться в строительстве, холодной штамповке, а также могут быть цементируемыми, улучшаемыми, высокопрочными и так далее.

Если говорить о строительных сталях, то к ним чаще всего относят среднеуглеродистые, а также низколегированные сплавы. Так как применяются они в основном для возведения зданий, то наиболее важной характеристикой для них является хорошая свариваемость. Из цементируемой стали чаще всего изготавливаются различные детали, основным предназначением которых являются работа в условиях поверхностного износа и динамическая нагрузка.

Другие стали

К другим типам стали можно отнести улучшаемую. Этот вид сплава используют только после проведения термообработки. Сплав подвергается воздействию высоких температур для закалки, а после этого подвергается отпуску в какой-либо среде.

К типу высокопрочных сталей относят те, у которых после подбора химического состава, а также после прохождения термообработки прочность достигает практически максимума, то есть примерно вдвое больше, чем у обычного типа этого продукта.

Можно выделить также пружинные стали. Это сплав, который в результате своего производства получил наилучшие качества по пределу упругости, сопротивлению нагрузкам, а также усталости.

Состав нержавеющей стали

Нержавеющая сталь относится к типу легированных. Основное ее свойство — это высокое сопротивление коррозии, которое достигается за счет добавления такого элемента, как хром, в состав сплава. В некоторых ситуациях вместо хрома может быть использован никель, ванадий или марганец. Стоит отметить, что при плавке материала и добавлении в него нужных элементов, он может получить свойства одной из трех марок нержавеющей стали.

Состав этих видов сплава, конечно же, отличается. Самыми простыми считаются обычные сплавы с повышенной устойчивостью к коррозии 08 Х 13 и 12 Х 13. Последующие два типа этого коррозионностойкого сплава, должны обладать высоким сопротивлением не только при нормальных, но и при повышенных температурах.

Свойства, характеристики и параметры сталей

Содержание страницы

1. Параметры ползучести

Приближенные значения высокотемпературных пределов ползучести используемых сплавов на основе железа при падении разрывного напряжения ниже примерно 50 МПа, или МН·м-2, за 100000 ч приведены в Таблице 1. В Таблице 2 показаны значения разрывных напряжений при различных температурах для некоторых типичных сталей.

Таблица 1. Высокотемпературные пределы ползучести сплавов на основе железа

| Материал | Высокотемпературный предел [°С] |

| Литейный чугун | 350 |

| Углеродистые стали | 450 |

| Хромомолибденовые стали | 550 |

| Сталь с 18% хрома и 10% никеля | 600 |

| Сталь с 25% хрома и 20% никеля | 750 |

Таблица 2. Разрывные напряжения для сталей

| Состав (% основного элемента) | Время обработки [ч] | Разрывное напряжение [МПа, или МН·м-2] после тепловой обработки | ||||

| 400°С | 500°С | 600°С | 700°С | 800°С | ||

| 0.2 C, 0.75 Mn (нормализована 920°С, отпущена 600°С) | 1000 | 295 | 118 | – | – | – |

| 10000 | 225 | 59 | – | – | – | |

| 100000 | 147 | 30 | – | – | – | |

| 0.17 С, 1.3 Мn (нормализована 920°С, отпущена 600°С) | 1000 | 310 | 118 | – | – | – |

| 10000 | 235 | 67 | – | – | – | |

| 100000 | 167 | 30 | – | – | – | |

| 5 Cr, 0.5 Mо (отожжена) | 1000 | 230 | 130 | – | – | – |

| 10000 | 200 | 100 | – | – | – | |

| 100000 | 170 | 75 | – | – | – | |

| 9 Cr, 1 Mо (нормализована 990°С, отпущена 750°С) | 1000 | 275 | 200 | 100 | – | – |

| 10000 | 260 | 170 | 75 | – | – | |

| 100000 | 240 | 130 | 54 | – | – | |

| 18 Cr, 8 Ni (охлаждена воздухом, 1050°С) | 1000 | 354 | 262 | 146 | 54 | – |

| 10000 | 336 | 231 | 100 | 31 | – | |

| 100000 | 323 | 200 | 70 | 20 | – | |

| 18 Cr, 12 Ni, 2 Mо (нормализована1050°С, охлаждена воздухом) | 1000 | 477 | 385 | 230 | 108 | 35 |

| 10000 | 462 | 338 | 185 | 70 | 22 | |

| 100000 | 430 | 293 | 139 | 46 | 11 | |

| 25 Cr, 20 Ni (1000/1150°C, охлаждена воздухом, закалена) | 1000 | – | – | 175 | 88 | 39 |

| 10000 | – | – | 135 | 58 | 20 | |

| 100000 | – | – | 42 | 17 | 6 | |

2. Удельное электрическое сопротивление

В Таблице 3 приведены удельные электрические сопротивления, которые имеют различные типичные сорта железных сплавов при 20°С.

Таблица 3. Удельные электрические сопротивления железных сплавов

| Материал | Удельное сопротивление [мкОм·м] |

| Малоуглеродистая сталь | 0.16 |

| Среднеуглеродистая сталь | 0.17 |

| Марганцевая сталь | 0.23 |

| Автоматная сталь | 0.17 |

| Никель-марганцевая сталь | 0.23…0.39 |

| Хромистая сталь | 0.22 |

| Хромомолибденовая сталь | 0.22 |

| Никель-хромомолибденовая сталь | 0.25…0.27 |

| Нержавеющая, аустенит | 0.69…0.78 |

| Нержавеющая, феррит | 0.60 |

| Нержавеющая, мартенсит | 0.55…0.70 |

Примечание: Удельные сопротивления уменьшались при тепловой обработке, которой подвергались металлы.

3. Усталость

Предел усталости для большинства материалов на основе железа составляет приблизительно 0.4…0.6 предела прочности на растяжение. На практике, однако, эти значения во многом зависят от условий на поверхности, связанных с составом.

4. Механические свойства мартенситно-стареющих сталей

B Таблице 4 приведены механические свойства мартенситно-стареющих сталей.

Таблица 4. Механические свойства мартенситно-стареющих сталей по классификации AISI-SAE

| AISI | Предел прочности [МПа] | 0.2% пробного напряженения [МПа] | Удлинение [%] | Твердость HB |

| 200 | 1390 | 1340 | 11 | 450 |

| 250 | 1700 | 1620 | 9 | 520 |

| 300 | 1930 | 1810 | 7 | 570 |

5. Сопротивление коррозии

Фактором, ограничивающим применение материалов при высоких температурах, является коррозия поверхности, т.е. образование окалины, ведущее к окислению. Mатериалы с хорошим сопротивлением коррозии – это те, которые образуют непроницаемый окисный слой, способный сопротивляться дальнейшему проникновению кислорода в материал. B Таблица 5 приведена общая схема пределов окисления для различных сталей.

Таблица 5. Пределы окисления сталей

| Материал | Предел окисления [°C] |

| Углеродистые стали | 450 |

| Сталь 0.5% Mо | 500 |

| Сталь 1.0% Cr, 0.5% Mо | 550 |

| Сталь 12% Cr, Mо, V | 575 |

| Сталь 18% Cr, 8% Ni | 650 |

| Сталь 19% Cr, 11% Ni, 2% Si | 900 |

| Сталь 23% Cr, 20% Ni | 1100 |

6. Критическое сечение

Критическим сечением называется такое, которое обеспечивает равномерную прокаливаемость при заданной скорости охлаждения. Mеханические свойства сталей зависят от размера поперечного сечения материала. На этом основании свойства материалов часто указывают в терминах размера поперечного сечения. Предельное очертание профиля – это максимальный диаметр круглого сортового проката, в центре которого можно получить требуемые свойства.

Причиной различия механических свойств, получающихся при различных размерах круглого проката у одной и той же марки стали, является то, что во время тепловой обработки скорости охлаждения в центре проката, как правило, различные, что приводит к изменению его размеров. B результате получаются различия и в микроструктуре, а отсюда следует также наблюдаемое различие в механических свойствах. Bообще, чем больше критическое сечение, тем меньше предел прочности на растяжение и больше относительное удлинение. B Таблице 6 приведено несколько типичных значений критического сечения.

Таблица 6. Эффект влияния критического сечения на свойства материала

| Материал | Критическое сечение [мм] | Предел прочности на растяжение [МПа] | Предел текучести [МПа] | Удлинение [%] | Удар при испытании Изода [Дж] |

| Углеродистая сталь | 29 | 770 | 590 | 25 | 60 |

| 152 | 700 | 490 | 25 | 40 | |

| Сталь Ni-Cr-Mо | 29 | 1100 | 930 | 20 | 68 |

| 152 | 1000 | 850 | 20 | 68 |

7. Плотность

Плотность беспримесного чугуна равна 7.88·103 кг·м-3при 20°С . Добавки легирующих элементов при относительно малых их количествах изменяют это значение. Например, углерод, марганец, хром и алюминий уменьшают плотность, тогда как никель, молибден, кобальт и вольфрам увеличивают ее. Таким образом, углеродистые стали имеют плотность около 7.80·103 кг·м-3, легированные стали – около 7.81·103, ферритные и мартенситные нержавеющие – около 7.7·103, а аустенитные нержавеющие – около 8.0·103 кг·м-3.

8. Тепловые свойства

Тепловые свойства, т.е. удельная теплоемкость, тепловое сопротивление и температурный коэффициент линейного расширения изменяются с температурой. B Таблице 7 приведены средние значения этих параметров для температур в области 20°С.

Таблица 7. Тепловые свойства железоулеродистых сплавов

| Материал | Удельная теплоемкость [Дж·кг-1·°С-1] | Удельная теплопроводность [Вт·м-1·°С-1] | Температурный коэфф. линейного расширения [10-6·°С-1] |

| Легированная сталь | 510 | 37 | 12 |

| Углеродистая сталь | 480 | 47 | 15 |

| Литейный чугун, серый | 265…460 | 53…44 | 11 |

| Нержавеющая, ферритная | 510 | 26 | 11 |

| Нержавеющая, мартенситная | 510 | 25 | 11 |

| Нержавеющая, аустенитная | 510 | 16 | 16 |

Примечание: Преобразование Дж·кг-1·°С-1 в кал·г-1·°С-1 умножением на 2.39·10-4. Преобразование Bт·м-1·°С-1 в кал·см-1·°С-1·с-1 умножением на 2.39·10-3.

Просмотров: 84

Основные свойства и характеристики стали

В промышленном производстве для создания наиболее качественных материалов очень часто используют комбинации из нескольких химических элементов. Особенно распространен такой подход в металлургии, где получаемые сплавы способны работать в таких условиях, которые неподвластны чистым металлам.

Соединения нескольких элементов позволяет добиться уникальных свойств, которые необходимо в той или иной отрасли. Одним из наиболее распространенных сплавов является сталь. Она получается в результате соединения железа с углеродом. Также в массовую долю материала входит незначительное количество примесей. При необходимости в сплав вводят легирующие присадки или покрывают поверхность металла защитным слоем.

Химический состав стали

Свойства и характеристики стали зависят от количественного состава химических элементов в ее структуре. Углерод придает материалу твердости и вязкости, но его повышенное содержание приводит к хрупкости и ухудшает свариваемость. Наиболее качественная сталь получается после обработки отжигом, когда углерод внедряется в структуру металлической решетки железа на молекулярном уровне и образует устойчивое соединение цементит. Содержание кремния в сплаве повышает текучесть и прочность, а также упругость. Но избыток этого элемента ухудшает свариваемость и ударную вязкость. Марганец массовой долей до 2% позволяет повысить прочность материала. При большем процентном содержании сварка становится затруднительной.

Хром защищает сталь от окисления и значительно продляет срок ее эксплуатации. Но при неправильной термической обработке образует карбид, который препятствует сварке. Никель улучшает пластичность, вязкость и ковкость, а также является одним из немногих элементов, повышенное содержание которых не приводит к побочным эффектам. Молибден повышает термическую стойкость стали, а также предельно допустимые нагрузки, поэтому, активно используется в качестве присадок в конструкционных сплавах.

Ванадий улучшает вязкость и упругость, активно способствует процессу закалки, но ухудшает свариваемость. Вольфрам добавляет материалу твердости и стойкости при работе с высокими температурами. Титан повышает коррозийную стойкость стали, но его избыток может приводить к горячим трещинам при сварке. Медь повышает коррозионную стойкость и ковкость металла и не несет негативных эффектов при избытке. Кроме перечисленных элементов, наделяющих сталь положительными свойствами, есть и вещества, чье присутствие несет только негативную нагрузку.

Сера повышает ломкость материала при высоких температурах и затрудняет свариваемость. Фосфор влияет на повышение параметра ломкости при нормальных температурах и тоже ухудшает свариваемость. Азот, кислород и водород отрицательно влияют на прочность и приводят к быстрому старению стали. Содержание негативных элементов должно сводиться к минимуму, чтобы качество материала удовлетворяло потребностям рынка.

Характеристики стали

Твердость стали зависит от массовой доли углерода, а также количества специальных присадок. В основном твердые материалы используются в тех случаях, когда они не будут находиться под воздействием динамической нагрузки, так как с твердостью обычно повышается и хрупкость сплава. Предел прочности стали на растяжение составляет 60 килограммосил на миллиметр квадратный. Остальные значения прочностей напрямую зависят от марки материала. Стойкости к определенному виду негативного воздействия достигаются при помощи закалки металла или введения в сплав нужных присадок.

Предел прочности стали всегда отражается в маркировке, чтобы покупатель мог быстро выбрать нужный ему материал. Удельное сопротивление стали варьируется от 0,103 до 0,137 Ом*миллиметр в квадрате/метр. Величина зависит от количественного содержания химических элементов в сплаве. Для электротехнических сталей показатель сопротивления составляет 0,25-0,6 Ом*миллиметр в квадрате/метр. Столь высокое значение по сравнению с обычной сталью объясняется условиями эксплуатации и соответствует техническим требованиям. Расчетное сопротивление стали может быть разным даже для одной партии изделий, так как количество примесей распределяется не равномерно по всей структуре сплава.

Стальные проводники на практике применяются очень редко, так как есть металлы, обладающие гораздо лучшими параметрами, необходимыми для использования в электротехнике. А вот электротехническая сталь является одним из основных материалов, применяемых при изготовлении корпусов электроприборов и трансформаторов. Теплопроводность стали находится на высоком уровне, что позволяет с успехом использовать материал в отопительных системах. С ростом температуры этот показатель несколько снижается, но общие потери не критичны по сравнению с затратами энергии. Конечно, есть металлы и сплавы с гораздо более высокими параметрами теплопроводности, но их использование является нерентабельным ввиду больших затрат на их производство.

Удельная теплоемкость стали составляет 0,462 килоджоуля/килограмм*Кельвин. Это является неплохим показателем для металла. Данная характеристика показывает, сколько тепловой энергии необходимо передать телу, чтобы его температура изменилась на один градус. То есть, чем меньше этот показатель, тем быстрее нагревается вещество. Фактическое значение теплоемкости стали позволяет еще раз доказать оправданность ее использования в отопительных сетях. К тому же сталь очень хорошо сохраняет полученное тепло и медленно остывает, так что на поддержание температуры на нужном уровне понадобится меньше топлива.

Коэффициент трения сталь-сталь в состоянии покоя составляет 0,15 без использования смазки и 0,1 с ней. При скольжении этот параметр составит 0,15 и 0,05 соответственно. Химические свойства стали зависят от количественного и качественного содержания элементов в сплаве. При необходимости эксплуатации материала в агрессивной среде в его состав вводятся дополнительные присадки, позволяющие не допустить или сильно замедлить протекания разрушительных химических реакций.

Свойства сталей

1.Средняя плотность ρ=7850 кг/м3

2. Прочность при растяжении, сжатии, изгибе и кручении.

Предел прочности на растяжение Rраст. (основная), характеризуется пределом текучести. Предел текучести – это напряжение, при котором растяжение образца происходит без увеличения растягивающей нагрузки.

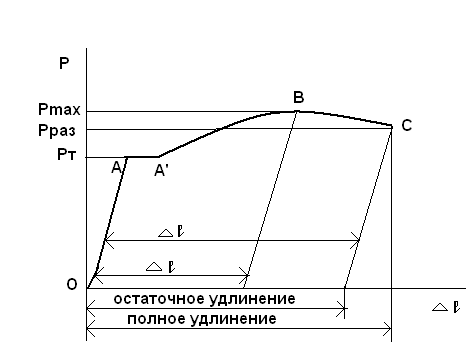

На диаграмме растяжения (рис. 6) можно выделить два характерных участка: ОА – прямолинейный, соответствующий упругой деформации, участок АВ – криволинейный, соответствующий пластической деформации. В точке С происходит окончательное разрушение образца. При переходе от упругой деформации к пластической для некоторых металлов имеется небольшой горизонтальный участок, называемый площадкой текучести(А-А‘). В точке В нагрузка достигает максимального значения и в этот момент у пластичных материалов образуется местное сужение поперечного сечения (шейка), где в дальнейшем и происходит разрушение.

Рисунок 6 – Диаграмма растяжения металлического образца

3. Твердость – определяют по методу Бринелля (НВ), Роквелла (НR), Виккерса (НV) по величине вдавливания индентора (в качестве индентора применяют стальной закаленный шарик или алмазный конус) в испытуемую сталь.

4. Вязкость – статическая и динамическая.

Статическая характеризуется относительным удлинением образца в %

Динамическая – характеризуется количеством работы, необходимой для разрушения образца (при ударе)

5.Усталось – или выносливость. Этот свойство учитывают для конструкций, которые работают при попеременной нагрузки.

6.Ползучесть – это свойство определяют для металлов и сплавов, которые работают под постоянным (статическим ) напряжением. Ползучесть – способность деформироваваться под постоянной нагрузкой.

7. Теплотехнические свойства сталей.

Теплопроводность очень высокая λ=70 Вт/м∙°С. Температура плавления зависит от её состава, для углеродистых сталей в пределах 1300-1500°С.

Углеродистые стали

Делятся на:

Конструкционные (содержание углерода С=0,02-0,35%)

Инструментальные (С=0,65-1,4%)

В зависимости от качества все углеродистые стали делятся на 2-е категории:

Углеродистые стали обыкновенного качества

Качественные углеродистые конструкционные стали.

1.Углеродистые стали обыкновенного качества

3 группы:

Группа А,

Группа Б,

Группа В.

Стали группы А поставляются только по механическим свойствам. Маркируются двумя буквами “Ст” и числом из одной цифры: Ст0, Ст1,…Ст7.

Цифра – порядковый номер, содержащая углерод, с увеличением – увеличивается.

Из стали Ст1 и Ст2 (характеризуются высокой пластичностью) изготавливают заклёпки, трубы, резервуары.

Ст3 и Ст5 – горячекатаный и фасонный прокат

металлоконструкции

и арматуру для ж/бетона. Эти стали хорошо

свариваются и обрабатываются.

металлоконструкции

и арматуру для ж/бетона. Эти стали хорошо

свариваются и обрабатываются.

стали группы Б поставляются по химическому составу. Они маркируются следующим образом: БСт 1, БСт 2, БСт 3 …БСт 7. Используют эти стали для неответственных деталей, изготовляемых методами горячей обработки давлением. Обладают хорошей деформируемостью и обрабатываемостью резанием.

стали группы В поставляют на заводы с указанием и механических свойств и химического состава. 4 марки. Они маркируются следующим образом: ВСт2, ВСт3, ВСт4 и ВСт5. Сталь марки ВСт3 наиболее распространена для сварки. Они идут на изготовление мало- и средненагруженных деталей, изготавливаемых сваркой, обработкой давлением, резанием. Обладают хорошей деформируемостью, свариваемостью, обрабатываемостью резанием.

Во всех марках может появиться группа сп – спокойная

пс – полуспокойная

кп – кипящая

Строительные стали. Марки, свойства и виды строительных сталей

Содержание страницы

Строительные стали (СТС) применяются при создании различного вида конструкций, используемых в строительных сооружениях, магистральных трубопроводах, подъемных кранах, мостах, вагонах, резервуарах.

Учитывая условия эксплуатации, материалы должны выдерживать:

- статические и динамические нагрузки при различных температурах,

- сопротивляться образованию трещин,

- сохранять структуру и механические свойства,

- иметь высокие прочность,

- свариваемость,

- сопротивление вязкому разрушению.

Стандартные марки имеют следующие обозначения: впереди буква С (строительная сталь), затем три цифры – предел текучести материала, Н/мм2, далее могут быть буквы и цифры, означающие вариант химического состава, указание на специальную термообработку или повышенную коррозионную стойкость.

Наиболее действенным средством снижения металлоёмкости и стоимости конструкций является повышение прочности сталей. Размеры поперечных сечений многих элементов металлоконструкций, а следовательно, и их масса существенно зависят от предела текучести и временного сопротивления (предела прочности) материалов.

Поэтому в СНГ установлены 7 основных типов прочности, которым соответствуют пределы текучести: не менее 225, 285, 325, 390, 440, 590 и 735 Н/мм2. Стали первого типа условно принято называть сталями нормальной прочности, трёх следующих – повышенной прочности, а трёх остальных – высокой прочности.

СТС, свойства которых описаны далее, входят во все три раздела:

- С235, С245, С255, С275 относятся к первому типу прочности;

- С285, С345, С345Т, С345К, С375, С375Т, С390, С390Т, С390К –ко второму;

- С440, С590, С590К – к третьему.

Рекомендуемый химический состав марок приведён в табл. 1.

Как следует из табл. 1, для СТС в качестве легирующих используются вещества, упрочняющие материал, такие как кремний, марганец, хром, медь, и в меньшей степени элементы, образующие специальные карбиды и нитриды. При этом пределы текучести и временное сопротивление большинства СТС находятся на среднем уровне, более высокое легирование сдерживается ухудшением свариваемости, снижением сопротивления хрупкому разрушению и, главное, удорожанием материалов.

Основные механические характеристики проката из СТС приведены в табл. 2 и 3.

СТС являются весьма распространенными материалами, производимыми в различных промышленных странах, при этом марки имеют зарубежные аналоги как по химическому составу, так и по свойствам, а основным критерием, характеризующим марку, является величина либо предела текучести (как в СНГ, США, Бельгии), либо предела прочности (как в Евронормах и большинстве европейских стран). Эти значения признаны определяющими расчетными и эксплуатационными показателями сталей при производстве строительных конструкций.

В табл. 4 дается перечень иностранных марок материалов, близких по химическому составу к отечественным СТС.

Для сталей с гарантированными механическими свойствами по толщине (с повышенной сопротивляемостью слоистому разрушению) в качестве критерия выбирается величина относительного сужения ψ. Чтобы обеспечить требуемые значения ψ (не менее 15– 30%), материалы подвергаются внепечному рафинированию и модифицированию (направленному воздействию на состав, форму и распределение неметаллических включений). В таких сталях содержание серы снижается до 0,005– 0,010%.

Хладостойкие стали для конструкций, эксплуатирующихся при низких температурах (в основном, для изотермических резервуаров, позволяющих хранить и транспортировать сжиженные газы), имеют повышенное содержание никеля 6 и 9% при углероде не более 0,1%. Оптимальные свойства материалов достигаются после термической обработки, включающей закалку или двойную нормализацию и отпуск. В этом случае обеспечиваются необходимые механические свойства: σв ≥ 630 Н/мм2, σ0,2 ≥ 470 Н/мм2, δ ≥ 15–20%.

Таблица 1.

1. Химический состав строительных сталей

| Марка стали | Массовая доля элементов, в % | |||||||||

| С | Si | Mn | S | P | Cr | Ni | Cu | V | другие | |

| С235 | ≤0,22 | ≤0,05 | ≤0,60 | ≤0,050 | ≤0,040 | ≤0,30 | ≤0,30 | ≤0,30 | — | — |

| С245 С275 С345Т С375Т | ≤0,22 | 0,05–0,15 | ≤0,65 | ≤0,050 | ≤0,040 | ≤0,30 | ≤0,30 | ≤0,30 | — | — |

| С255 С285 С345Т С375Т | ≤0,22 ≤0,22 ≤0,20 | 0,15–0,30 0,05–0,15 0,15–0,30 | ≤0,65 0,80–1,10 0,80–1,10 | ≤0,050 | ≤0,040 | ≤0,30 | ≤0,30 | ≤0,30 | — | — |

| С345 С375 С390Т | ≤0,15 | ≤0,80 | 1,30–1,70 | ≤0,040 | ≤0,035 | ≤0,30 | ≤0,30 | ≤0,30 | — | — |

| С345К | ≤0,12 | 0,17–0,37 | 0,30–,60 | ≤0,040 | 0,070–0,120 | 0,50–0,80 | 0,30–0,60 | 0,30–0,50 | — | Al 0,08–0,15 |

| С390 | ≤0,18 | ≤0,60 | 1,20–1,60 | ≤0,040 | ≤0,035 | ≤0,40 | ≤0,30 | ≤0,30 | 0,07–0,12 | N 0,015–0,025 |

| С390К | ≤0,18 | ≤0,17 | 1,20–1,60 | ≤0,040 | ≤0,035 | ≤0,30 | ≤0,30 | 0,20–0,40 | 0,08–0,15 | N 0,015–0,025 |

| С440 | ≤0,20 | ≤0,60 | 1,30–1,70 | ≤0,040 | ≤0,035 | ≤0,30 | ≤0,30 | ≤0,30 | 0,08–0,14 | N 0,015–0,025 |

| С590 | ≤0,15 | 0,40–0,70 | 1,30–1,70 | ≤0,035 | ≤0,035 | ≤0,30 | ≤0,30 | ≤0,30 | 0,07–0,15 | Mo 0,15–0,25 |

| С590К | ≤0,14 | 0,20–0,50 | 0,90–1,40 | ≤0,035 | ≤0,035 | 0,20–0,50 | 1,40–1,75 | ≤0,30 | 0,05–0,10 | Mo 0,15–0,25 N 0,02–0,03 Al 0,05–0,10 |

Примечания :

| ||||||||||

Таблица 2.

2. Механические свойства фасонного проката

| Марка стали | Толщина проката, мм | σт, Н/мм2 | σв, Н/мм2 | δ, % | KCU, Дж/см2 | |||

| При температуре, °C | После старения | |||||||

| – 20 | – 40 | – 70 | ||||||

| не менее | ||||||||

| С235 | 4–20 21–40 | 235 225 | 360 360 | 26 25 | — | — | — | — |

| С245 | 4–20 21–25 26–30 | 245 235 235 | 370 370 370 | 25 24 24 | — | — | — | 29 29 — |

| С255 | 4–10 11–20 21–40 | 255 245 235 | 380 370 370 | 25 25 24 | 29 29 29 | — | — | 29 29 29 |

| С275 | 4–10 11–20 | 275 275 | 390 380 | 24 23 | — | — | — | 29 29 |

| С285 | 4–10 11–20 | 285 275 | 400 390 | 24 23 | 29 29 | — | — | 29 29 |

| С345 | 4–10 11–20 21–40 | 345 325 305 | 490 470 460 | 21 21 21 | — | 39 34 34 | 34 29 — | 29 29 29 |

| С345К | 4–10 | 345 | 470 | 20 | — | 39 | — | — |

| С375 | 4–10 11–20 21–40 | 375 355 335 | 510 490 480 | 20 20 20 | — | 39 34 34 | 34 29 — | 29 29 29 |

| Примечание. Для сталей С245, С255, С275 и С285 у профиля толщиной 5 мм норма ударной вязкости 49 Дж/см2. | ||||||||

Таблица 3.

3. Механические свойства листового и широкополосного универсального проката

| Марка стали | Толщина проката, мм | σт, Н/мм2 | σв, Н/мм2 | δ, % | KCU, Дж/см2 | |||

| При температуре, °C | После старения | |||||||

| – 20 | – 40 | – 70 | ||||||

| не менее | ||||||||

| С235 | 2–3,9 4–20 21–40 41–100 Свыше 100 | 235 235 225 215 195 | 360 360 360 360 360 | 20 26 26 24 24 | – — | – — | – — | — |

| С245 | 2–3,9 4–10 1–20 | 245 245 245 | 370 370 370 | 20 25 25 | — | — | — | 29 29 |

| С255 | 2–3,9 4–10 11–20 21–40 | 255 245 245 235 | 380 380 370 370 | 20 25 25 25 | — 29 29 29 | — | — | — 29 29 29 |

| С275 | 2–3,9 4–10 11–20 | 275 275 265 | 380 380 370 | 18 24 23 | — | — | — | — 29 29 |

| С285 | 2–3,9 4–10 11–20 | 285 275 265 | 390 390 380 | 17 24 23 | — 29 29 | — | — | — 29 29 |

| С345 | 2–3,9 4–10 11–20 21–40 41–60 61–80 81–160 | 345 345 325 305 285 275 265 | 490 490 470 460 450 440 430 | 15 21 21 21 21 21 21 | — | — 39 34 34 34 34 34 | — 34 29 29 29 29 29 | — 29 29 29 29 29 29 |

| С345К | 4–10 | 345 | 470 | 20 | — | 39 | — | — |

| С375 | 2–3,9 4–10 11–20 21–40 | 375 375 355 335 | 510 510 490 480 | 14 20 20 20 | — | — 39 34 34 | — 34 29 29 | — 29 29 29 |

| С390 | 4–50 | 390 | 540 | 20 | — | — | 29 | — |

| С390К | 4–50 | 390 | 540 | 19 | — | — | 29 | — |

| С440 | 4–30 31–50 | 440 410 | 590 570 | 20 20 | — | — | 29 29 | — |

| С590 | 10–36 | 590 | 685 | 14 | — | 34 | — | — |

| С590К | 10–40 | 590 | 685 | 14 | — | — | 29 | — |

Примечания .

| ||||||||

Таблица 4.

4. Зарубежные строительные стали, аналоги отечественных

| Марка | Страна | НД |

| С235 | Россия | ГОСТ |

| USt 37-2 S 235 JRG1 | Германия Евронормы | DIN EN |

| С245 | Россия | ГОСТ |

| RSt 37-2 S 235 JRG2 | Германия Евронормы | DIN EN |

| С255 | Россия | ГОСТ |

| St 37-3U 36 S 235 J0 | Германия США Евронормы | DIN ASTM EN |

| С275 | Россия | ГОСТ |

| St 44-2 S 275 JR | Германия Евронормы | DIN EN |

| С285 | Россия | ГОСТ |

| St 44-3U Grade 70 S 275 J0 | Германия США Евронормы | DIN ASTM EN |

| С345 | Россия | ГОСТ |

| St 52-3N S 355 J2G3 | Германия Евронормы | DIN EN |

| С345K WR 50 A SPA-H | Россия Великобритания Япония | ГОСТ B.S. JIS |

| C375 | Россия | ГОСТ |

| TStE 380 SLA 325 | Германия Япония | DIN JIS |

| C390, C440 | Россия | ГОСТ |

| 55C, 55EE TStE 420 TStE 460 Grade B Grade D Grade 65 | Великобритания Германия Германия США США США | B.S. DIN DIN ASTM ASTM ASTM |

| C590K | Россия | ГОСТ |

| Grade 100 W Type H Grade F SHY 685 N | США США Япония | ASTM ASTM JIS |

Просмотров: 636

металлоконструкции

и арматуру для ж/бетона. Эти стали хорошо

свариваются и обрабатываются.

металлоконструкции

и арматуру для ж/бетона. Эти стали хорошо

свариваются и обрабатываются.