Стекловолокно своими руками как сделать: Делаем стеклопластик своими руками

Как сделать капот из стекловолокна своими руками

Процесс создания композитной детали достаточно сложный и имеет много нюансов. Для того чтобы сделать капот из стекловолокна своими руками, понадобится в первую очередь оригинальное заводское изделие, которое послужит макетом для набора матриц, воск для работы с композитными материалами, полиэфирная смола, стеклоткань.

Сборка матриц капота

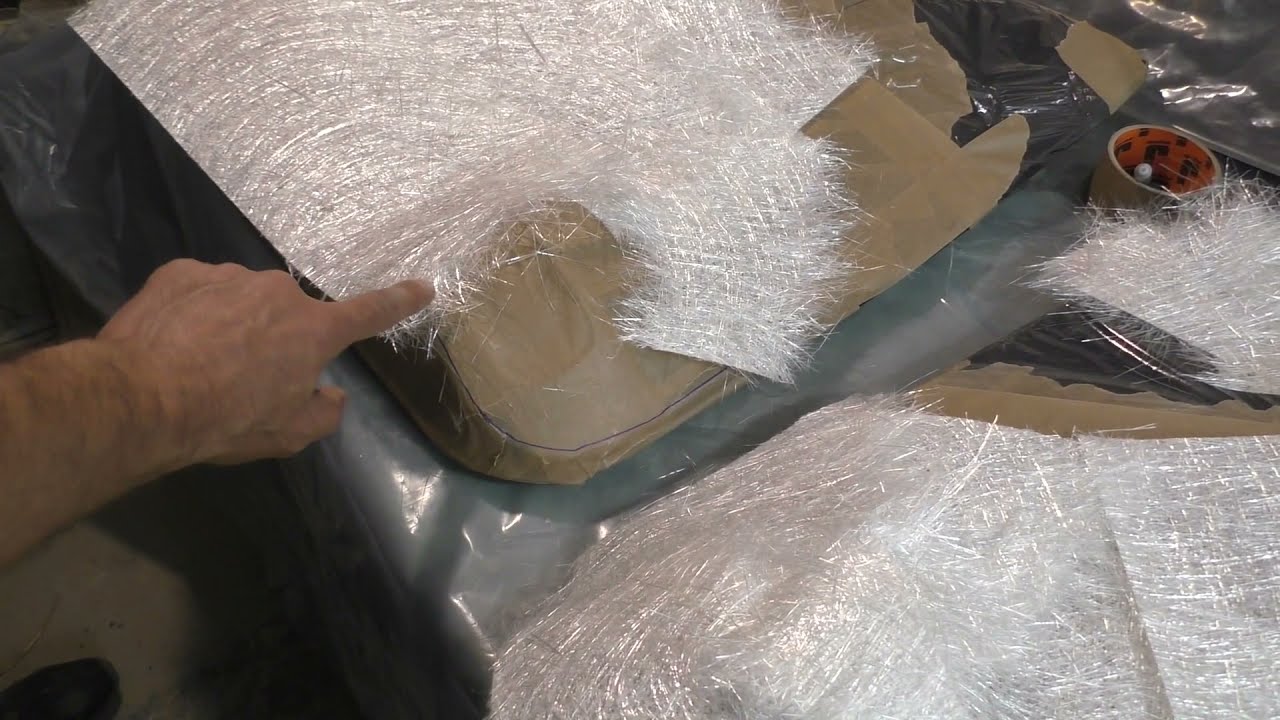

Берётся капот, с которого будет сниматься матрица. По его периметру делается отбортовка, то есть борта обклеиваются полосами вспомогательного материала, немного наращивая его периметр. На лицевую часть наносится воск для композитных материалов, после этого восковая поверхность полируется. Полировать можно вручную ветошью, которая не даёт ворсинок. Поверх полированной восковой поверхности наносится гелькоут, который должен сохнуть порядка 12–24 часов. После высыхания гелькоута накладывается два слоя стекловуали плотностью 30–50 грамм на метр квадратный, предварительно промазанной полиэфирной смолой, оставляется высыхать на 12–24 часа.

Благодаря своей структуре она защищает гелькоут от следов других слоёв ткани. Используется в виде барьера между поверхностью матрицы и стекломатом. При наклеивании материала нужно добиться отсутствия пузырьков воздуха, так как они уменьшают жёсткость изделия. Следующим наносится стекломат плотностью 300 грамм/м2 двумя слоями, промазанными полиэфирной смолой, и оставляется высыхать на 12–24 часа. После накладывается двойной слой стекломата плотностью 600 грамм на метр квадратный со скрепляющей полиэфирной смолой. Конструкцию оставляют для высыхания не менее 12 часов. Завершает набор толщины ровинговая стеклоткань, которая, промазываясь полиэфирной смолой, укладывается также в два слоя.

После укладки последнего слоя материала на лицевую часть капота деталь оставляют высыхать при температуре +20…−25 градусов Цельсия в течение 40–60 часов. За это время происходят процессы усадки и отвердения матрицы.

Далее, капот переворачивается и начинается работа с рамкой. Внутри рамки все имеющиеся зазоры, сколы, щели закрываются пластилином или другими материалами, для того чтобы избежать попадания смолы. Проводится процесс воскования внутренней поверхности с последующим полированием ветошью. Точно в таких же последовательности и объёме укладывается стеклоткань, как на лицевой стороне капота.

Внешняя и внутренняя матрицы разделяются, изделие извлекается наружу. Полученные детали обрабатываются воском в 3–4 слоя, с полировкой каждого из них. Далее, идёт работа с гелькоутом общего назначения, который наносится на лицевую матрицу капота кистью и оставляется высыхать порядка 12–24 часа. Затем накладывается стекловуаль, стекломат плотностью 300 грамм на метр квадратный, стекломат плотностью 600 грамм/м2, каждый слой предварительно пропитывается полиэфирной смолой, укатывается всё валиком, тщательно просушивается в течение 40–60 часов.

На внутреннюю часть матрицы накладывается в два слоя стекломат плотностью 600 грамм на метр квадратный с пропиткой.

Стеклопластиковый капот заранее комплектуется металлическим крепежом, которым будет крепиться к внутреннему пространству.

Края наружной и внутренней матриц капота проклеиваются по периметру полосой стеклоткани шириной 5–6 сантиметров в 2–3 слоя для придания прочности. В процессе формирования деталей закладывается смоченный смолой стеклотканевый шнур по всем имеющимся изгибам формы.

После отвердевания обеих частей производится обрезка облоя по периметрам изделий. Закладные детали крепления вклеиваются перед соединением матриц в одно изделие. Для того чтобы собрать обе детали в цельный капот, готовится клеящая смесь для склеивания половинок матрицы. В состав смеси входит полиэфирная смола и аэросил. Перед склеиванием поверхности тщательно обезжириваются, обеспыливаются, а также проводится примерка и подгонка. По периметру, где будет склеиваться капот, наносится состав. Верхняя матрица рамки вклеивается на своё место в нижнюю. После отвердевания неровности шпаклюются, шлифуются. Также на поверхности детали вырезаются необходимые технологические отверстия, предусмотренные заводской конструкцией.

После отвердевания неровности шпаклюются, шлифуются. Также на поверхности детали вырезаются необходимые технологические отверстия, предусмотренные заводской конструкцией.

Подготовка капота к покраске и покраска

Собранный стеклотканевый капот шпаклюется, зачищается шлифовальной машинкой, наждачной бумагой с бруском, проверяется на плоскостность, отсутствие вмятин и глубоких царапин. После этого наносится грунтовка, для того чтобы определить проблемные места, дефекты покрытия. Проявочный слой грунтовки зачищается мелкой наждачной бумагой. Проявив, таким образом, поверхность, при необходимости проводится дополнительное шпаклевание неровностей, а также зачистка перед нанесением второго слоя грунтовки. Проявив грунтовку наждачной бумагой, как правило, остаются незначительные дефекты, которые шпаклюют финишной шпатлёвкой и не требуют дополнительного нанесения грунтовки.

Качественно подготовленная поверхность изделия обеспыливается и обезжиривается растворителем. Готовится краска для окрашивания. Для того чтобы цвет детали не отличался от цвета автомобиля, делается подбор колера. Полученную нужного оттенка краску разводят растворителем до требуемой консистенции, после чего заливают в ёмкость окрасочного пистолета. Тестируется работа пистолета на посторонней поверхности, при необходимости производится регулировка распыла и интенсивности подачи краски. Правильно настроенным окрасочным устройством наносится проявочный слой краски на стеклотканевый капот. Оставляется для сушки в сушильной камере в течение 12–18 часов. Полученную поверхность зачистить мелкой наждачной бумагой, для того чтобы проявить остаточные мелкие дефекты. Неровности шпаклюются финишной шпатлёвкой, выравниваются шлифовальной машинкой, задуваются грунтом. Далее, следует финишная окраска, сушка с последующей установкой на автомобиль.

Перечень расходных материалов для изготовления капота из стеклоткани

Для того чтобы определиться с вопросом, как сделать капот из стекловолокна, нужно знать, какие материалы применить, а также в каком количестве. Для создания детали размером 100 сантиметров на 140 сантиметров потребуется:

Для создания детали размером 100 сантиметров на 140 сантиметров потребуется:

- полиэфирная смола порядка 6–8 литровых банок;

- стекловуаль плотностью 30–50 грамм/м2 в количестве 7–8 квадратных метров;

- стекломат плотностью 300 грамм/м2, общей площадью 8–9 метров квадратных;

- стекломат плотностью 600 грамм/м2 — 10–12 квадратных метров;

- шпатлёвка универсальная — 6–8 килограмм;

- алкидный грунт — 1–2 литра;

- краска кузовная — 0,5–1 литр;

- растворитель 750 — 1 литр;

- кисточки;

- сольвент — 1 литр;

- воск для композитных материалов — 4–5 литров;

- аэросил — 0,5–1 литр.

Полученный методом формовки из стеклоткани капот на 50–70 % легче заводского аналога, не уступает ему по прочностным свойствам, а по долговечности даже превосходит, учитывая материал, из которого изготавливается.

Нам было бы интересно узнать, понравился ли вам настоящий материал.

Доработка авто своими руками: стеклопластик для тюнинга

Когда говорят о тюнинге, первая ассоциация, которая приходит в голову – стеклопластик. Почему этот материал так распространён и особенно применим к современным авто? На эти и другие вопросы мы попытаемся ответить в этой статье.

История стеклопластика на удивление велика. Его использовали ещё в XX веке для изготовления байдарок или лодок, а также в других сферах. Разумеется, переход от лодок к авто произошёл не сразу. Связано это с начальной сомнительной репутацией этого материала, все почему-то считали, что он не соответствует никаким прочностным характеристикам, но как потом вскоре показала практика, они глубоко заблуждались.

При проведении краш-теста на обычном авто (полностью сделанного из металла) и машине, изготовленной из этого чудесного материала, меньший ущерб потерпит именно вторая. Казалась бы абсурдной сама идея такого сравнения, но, как показывает практика, в нашем мире много загадок, которые не поддаются логическому объяснению.

Выгодно ли использовать?

Вот мы и плавно подошли к самому определению «стеклопластик». Стеклопластик – это материал, состоящий из стекловолокна и смольных соединений. Его разделяют по виду смолы, которая в нём используется. Разумеется, смола тоже подбирается не наобум. Необходимо точно знать дальнейшие условия, в которых придётся работать материалу, что бы тщательно подобрать подходящую смолу.

Рецепт применения «по-ленински» прост. Берётся слой стекловолокна и смачивается до надлежащего состояния в подготовленной смоле. Смола, разумеется, затвердевает тоже не сразу (зависит от её модификации, некоторые способны твердеть и при комнатной температуре), поэтому в неё добавляют катализатор, ускоряющий процесс. Сама по себе смола хрупкая, поэтому без использования стекловолокна может просто треснуть, рассыпаться, раскрошиться. Стекловолокно придаёт ей изящный вид и различные «гибкие» свойства.

Концентрация используемого катализатора крайне важна. Так, если вы пожадничаете и не досыплете немного этого необходимого ингредиента, то придётся довольствоваться не затвердевшей смолой, а впоследствии переделывать всю работу. В ином случае, вы наоборот можете не успеть довести дело до конца, так как с затвердевшей смолой вряд ли можно произвести какие-либо комбинации.

Дополнительная волокита

На первый взгляд кажется, что материала проще смолы не существует, но не всё так просто. Смолы тоже разнятся по своим свойствам и качеству. Грамотному автолюбителю следует это понимать. Так, например, важным параметром смолы является температура её затвердевания. В некоторых случаях требуется дополнительная сушильная камера, чтобы ускорить процесс, но и качество получившегося изделия так же будет выше.

Но смолой всё не ограничивается, разные вариации также существуют и у стекловолокна. Как правило, выделяют два типа стекловолокна: стекломат и стеклоткань.

Стекломат славится своей лёгкостью в применении, поэтому «надеть» его на авто не составит труда. Основным минусом является беспорядочное расположение волокон, что печально сказывается на его прочностных характеристиках. Разумеется, это лучше чем ничего, но если для вас важен этот аспект следует обратить внимание на стеклоткань!

Волокна стеклоткани расположены линейно, внешне этот материал напоминает обычную ткань. Основная морока в использовании окупится прочностью новой конструкции, а что для вас удобней — долгая прочность или лёгкость в применении, решайте для себя сами.

Особой тонкостью и шириной слоя отличается стекловолокно под названием стекловуаль. Вообще существует очень много модификаций этого изделия. Основным критерием выбора стеклоткани является вес одного кубического метра материала.

Самый лёгкий представитель весит всего 32 грамма, что очень удобно для тонких видов работ, а грамотный автолюбитель может слепить настоящее произведение искусство. Тот, кто делает акцент на прочность, и износостойкость выбирает, «толстую» стеклоткань (или стекломат).

Инструкция по применению материала довольно проста. Один слой ткани накладывается на другой в нужной форме, всё это дело смазывается смолой (пока не будет достигнута нужная толщина слоя), а затем заготовка оставляется на время для дальнейшего засыхания.

Накладывать стеклоткань, как и стекломат надо также грамотно и под определённым углом. Объясняется этот факт различными прочностными характеристиками растяжения материала в зависимости от угла. Расстояние между волокнами и их состояние играет тоже немаловажную роль. Смола должна чётко занять всё пространство между волокнами, а цельность волокон обеспечивать нужные прочностные характеристики.

Остаётся актуальной проблема объёма получившейся заготовки. И тут на выручку приходит поликор. Состав этой продукции крайне сложен и понятен только химикам, поэтому придётся принять на веру особый состав этого «помощника». Плюсы поликора крайне обширны. Его полосы могут придавать материалу дополнительную прочность, а это ведь сложно назвать лишним, не так ли? Если всех вышеперечисленных методов недостаточно для удовлетворения условий прочности целесообразно добавить смолы и проследить, чтобы она не пузырилась. Это и понятно, ведь недостаточная плотность материала приведёт к хрупкости и разрушению.

Существует миф, что стекловолокно невозможно поцарапать. Стекловолокно можно легко поцарапать, но при этом конструкция оставляет прежний окрас (краска не сдирается). В чём же секрет такого свойства? Во время создания материала в стекловолокно добавляется слой гелькоата (гелеобразный материал). Гелькоата существует разных цветов, поэтому готовая конструкция будет полностью (вплоть до глубин материала) подобного цвета.

Стоит знать одно правило, что во время применения гелькоата стекловолокно надо положить поверх гелеобразной смеси. Накладка гелькоата требует очень тонкой работы. При соблюдении этого условия готовый материал примет «сморщенную» форму. Из-за этого советуют не пользоваться обычной кистью, а попробовать накладывать слой краскопультом.

Прежде чем приступать к работе, нужно заранее приготовить будущую форму детали и матрицу. Понятное дело, что существует множество других вариантов получения нужного результата, но качество будет соответствовать вашим пожеланиям. Часто люди применяют народные средства производства детали и пытаются смастерить её прямо на авто и делают нужную форму на глаз. Если вы обладаете хорошими творческими навыками, и в вас пропадает художник, то этот метод для вас. Некоторые же умудряются производить работу на заранее подготовленных распорках, но это тоже не самое лучшее решение. Не усложняйте себе жизнь, приготовьте макет и матрицу и будет вам счастье.

Макетирование очень важный аспект в этом деле. Только идеальной формы, гладкий и идентичный вашей детали макет приведёт к выгоде от его изготовления.

Во-первых, его можно использовать много раз, дать в пользование друзьям.

Во-вторых, создание идеального макета разовьёт у вас навыки тонкой работы.

Уже на этом этапе закладывается будущий результат, а значит, надо быть очень внимательным. Макет возможно изготовить из различных подручных средств (фанера, пенопласт, пластилин и т.д.)

Вторым этапом будет изготовление матрицы для детали. Согласно инструкции на заранее изготовленный макет необходимо наложить слой воска. Воск придаст макету мягкость, дополнительную гладкость, что поможет плавно перейти к следующему этапу, обмазке смесью гелькоата. Гелькоат необходимо накладывать тонким слоем. Гелькоатовая поверхность позволит убрать все неровности исходного продукта, что в дальнейшем послужит удобному наложению слоя стеклоткани и поможет общему делу.

Чтобы окончательно подготовить заготовку к наложению остального слоя стекловолокна кладётся первым делом стекловоуаль. Она обведёт все контуры, «уляжется» на труднодоступные места и подготовит «почву» для дальнейших преобразований.

Умно разбить работу в несколько этапов, так как возможностей на ошибку тут мало и загустевшая смола вряд ли потом сможет вернуться в исходное состояние. Далее накладывается слой стеклоткани до нужной толщины. При этом работа совершается аккуратно, все неровности необходимо упразднить, второго шанса для этого не будет. После достижения нужной толщины (в зависимости от критерия прочности) необходимо всё оставить на время для засыхания и отвердевания.

После работы стоит осмотреть изделие и проверить, всё ли ровно уложено и не потребуется ли потом наждачная бумага для удаления своих «косяков».

А воск тут причём?

Вспомогательным этапом применяется корректировка уже почти готовой матрицы. При этом выделяют два метода, одни из которых является вощение. Почти готовая матрица покрывается слоем воска в несколько этапов, тем самым полируя исходную поверхность.

При этом выделяют два метода, одни из которых является вощение. Почти готовая матрица покрывается слоем воска в несколько этапов, тем самым полируя исходную поверхность.

Альтернативный вариант – покрытие той же поверхности слоем специального лака, после применения которого появляется такая же плёнка. Эти два способа можно использовать вместе. Способ удобен так же изоляцией смолы и гелькоата от образца (матрицы), поэтому применяется чаще, но не стоит сбрасывать со счетов и первый.

Миру известны и другие более дорогостоящие методы создания матрицы. С изобретением 3D принтера стало возможным c помощью компьютера создавать модели любой формы. Этот же метод применим и к созданию матрицы. Возможны так же варианты производства матрицы с помощью станков ЧПУ, или с применением методов моделирования. Думаем, не стоит объяснять насколько это трудоёмкий процесс, требующий специального оборудования и знаний.

Заключительный этап этого «балета» изготовление самой формы. Сразу скажу, вариантов создания формы существует бесконечное множество, но мы не будем останавливаться на всех, а рассмотрим 4 самых основных.

Формовка вручную

Как видно из самого названия, применяется обычный русский метод работы руками. Труд, сделанный собственными руками, ценится больше всего, плюс экономит средства на производственные затраты.

Для начала необходимо взять раскаточный валик и втереть смолу в подготовленное стекловолокно. Втирать нужно тщательно, при этом помнить, что наличии пузырьков может помешать всему делу и работа будет проделана зря. Напомним, что наличие пузырьков ухудшает прочностные параметры, делая материал хрупким. Можно так же использовать обычную кисть, но в скором времени она начнёт слипаться, «проскакивать» в смоле, и результат вам уже известен. Именно по этой причине импортный и качественный валик (специально для смолы) будет незаменимым другом в работе.

Нанеся последние штрихи, проверьте правильность всей работы, убедившись, оставьте заготовку «остывать». Метод прост как колесо, поэтому так распространён и эффективен.

Метод прост как колесо, поэтому так распространён и эффективен.

Метод рубленого роввинга

Метод современней и более автоматизирован, чем предыдущий. Имеющуюся стеклоткань запускают в специально приготовленный заранее пистолет. В этом устройстве уже происходит измельчение материи и превращение её в небольшие волокна. Пистолет уникален и имеет в себе встроенные ёмкости для смолы и катализатора. От рабочего требуется только укладывать тонким слоем в нужной форме готовую продукцию на авто.

Метод был бы незаменим и считался бы лучшим, если бы не некоторые формальности. Рублёная нить не соответствует стандартам обычной стеклоткани, т.к. волокна разрознены, а следовательно прочность меньше.

Практически невозможно контролировать расход смолы, поэтому вес использованного материала, следовательно, и затраты увеличиваются. Да и вся эта система вредна для здоровья, что тоже мало радует.

Намотка

Наиболее часто метод применяют в изготовлении продукции овальной формы. Изначально стекловолокно смачивают в смоляной ванне. Затем, минуя промежуточный валик, который выдавливает часть смолы из пропитанного материала, стекловолокно наматывается на основной волк. При этом придаётся запланированная овальная форма и после сушки материал отправляется к потребителю. Это больше производственный метод для больших объёмов продукции, частным лицам применять не советуем.

Метод препрегов

Сразу скажем — способ хлопотный, но эффективный. Возможно, понадобится дополнительное оборудование. Препрег – это заготовка, предварительно смоченная в смоле. В начале, исходную стеклоткань пропитываю смолой без катализатора. Пропитка должна осуществляться высокой температурой и под давлением. В конечном итоге препрег располагают на заготовку, предварительно помещённую в вакуумный мешок, и помещают в камеру с температурой 180 градусов, для смягчения смолы. Благодаря вакууму препрега будет облегать исходную форму. В итоге конструкция нагревается повторно и на этот раз смола уже затвердевает. Основной плюс – это отсутствие образования пузырьков, на чём мы так часто акцентировали внимание в прошлых методах. Но есть и маленький минус — метод применим к деталям небольшой формы.

Основной плюс – это отсутствие образования пузырьков, на чём мы так часто акцентировали внимание в прошлых методах. Но есть и маленький минус — метод применим к деталям небольшой формы.

как сделать своими руками и установить

Всем привет! Думаю, каждый из вас согласится, что автомобильный бампер выступает одной из наиболее заметных частей любой машины. Вот почему поклонники тюнинга просто не могут обойти вниманием этот элемент. И отличным решением изменить его будет бампер из стекловолокна.

Читая отзывы, я понял, что многие заинтересованы в подобном тюнинге своими руками. Стекловолокно обладает отличными свойствами и характеристиками, придает дополнительную прочность и жесткость. То есть по сути создается силовой обвес.

Вопрос лишь в том, как сделать подобную конструкцию. Ведь изготовление включает в себя несколько последовательных этапов. В качестве помощи можно использовать видео инструкции. Многие умельцы наглядно показывают, как сделать обвес. Некоторые даже предлагают их изготовить на заказ. Цена достаточно приличная, но поклонники тюнинга ее полностью оправдывают качеством и оригинальностью.

Что ж, предлагаю вместе со мной обсудить вопрос о том, как делается стекловолоконный бампер и как усилить конструкцию, используя вполне доступные материалы и подручные инструменты.

Особенности технологии

Скажу сразу, что с нуля построить бампер сложно. Тут потребуются определенные навыки, опыт, широкий перечень материалов и всевозможных инструментов.

Проблема в том, что на выходе цена такой конструкции выходит запредельной. Проще сделать изделие на заказ или купить готовый бампер от разных производителей. Ведь в ходе работ требуется создавать идеальную симметрию, не допускать никаких зазоров, строго соблюдать размерность. Также сложности вызывают штатные крепежные места, под которых потребуется предусмотреть высокоточные отверстия, закладки под материалы крепления и многое другое. В общем одни минусы, и с нуля начинать не советую. К тому же, всегда есть возможность взять старый бампер от своего УАЗ Патриот, к примеру. Мелкий ремонт, правильная работа со стекловолокном, и вот вам совершенно новый бампер.

Ведь в ходе работ требуется создавать идеальную симметрию, не допускать никаких зазоров, строго соблюдать размерность. Также сложности вызывают штатные крепежные места, под которых потребуется предусмотреть высокоточные отверстия, закладки под материалы крепления и многое другое. В общем одни минусы, и с нуля начинать не советую. К тому же, всегда есть возможность взять старый бампер от своего УАЗ Патриот, к примеру. Мелкий ремонт, правильная работа со стекловолокном, и вот вам совершенно новый бампер.

По факту потребуется взять старый обвес, удалить все лишние и деформированные части, добавить новые компоненты и при необходимости отверстия. То есть ограничения только в ваших возможностях и фантазии.

На заводе для недорогих авто при изготовлении бампера применяют АБС-пластик. Карбон или полиуретан идет на более дорогих автомобилях. Используя стекловолокно, вы сможете создать изделие, не уступающее заводским аналогам.

Технология в общих чертах выглядит так:

- Сначала на бумаге рисуется эскиз. Лучше сразу предусмотреть все размеры и крепежные отверстия. Не рисуйте просто красивую картинку;

- Изготавливается макет. По имеющимся чертежам и размерам на основе того или иного материала делается макет, на основе которого будет формироваться новый обвес;

- Макет обклеивается стеклотканью. Тут важно грамотно его обработать, чтобы затем иметь возможность разделить две составляющие. То есть сам макет и изготовленный бампер;

- Обработать полученную конструкцию, а затем установить ее на автомобиль.

Все выглядит достаточно просто. Но не спешите с выводами. Тут есть свои сложности и нюансы, о которых лучше узнать заранее.

Используемые материалы для макетов

Хорошими вариантами можно смело считать монтажную пену и пенопласт. Они недорогие, удобные и простые в использовании и обработке.

Если вы берете пенопласт, листы можно соединить между собой с помощью жидких гвоздей, создать блок прямоугольной формы, размеры которого будут несколько превышать габариты штатного бампера. Берется нож, хорошо заметный маркер, наносится разметка, все вырезается и пр. То есть несколько часов работы позволят создать пенопластовый макет в натуральную величину, и по нему уже создавать новые бампера. Но при наличии старого бампера так заморачиваться не обязательно.

Берется нож, хорошо заметный маркер, наносится разметка, все вырезается и пр. То есть несколько часов работы позволят создать пенопластовый макет в натуральную величину, и по нему уже создавать новые бампера. Но при наличии старого бампера так заморачиваться не обязательно.

Для старого обвеса подойдет монтажная пена. Прежде чем наносить ее на пластик, обработайте поверхности пенофолом или малярным скотчем. Это предотвратит соединение с конструкцией автобампера. Затем наносится слой пены, выравнивается (обязательно в перчатках) и прессуется для увеличения прочности. Картон и скотч не дадут пене стекать. Через 2 дня пена застынет, ее можно будет снимать, обрабатывать и пр.

В некоторых случаях удобно использовать оба материала, вырезая мелкие компоненты из пенопласта, а обычные полости заполнять пеной.

Обклеив заготовку стекловолокном, у вас получится отличный бампер. Также есть возможность создать так называемую матрицу. Но ее делают на основе технического пластилина.

Процесс обклейки

Чтобы изделие было прочным, его следует обработать стеклопластиком. Это стекломаты, пропитывающиеся полиэфирными смолами. Чтобы сам пенопласт не разрушился от действия смолы, его следует защитить. Тут можно просто обклеить пластилином. Только техническим.

Если у вас макет на основе пенопласта и пены, обклейте его несколькими слоями малярного скотча, а затем покройте алюминиевой фольгой. Это позволит с легкостью разделить макет и заготовку. Дам еще несколько важных рекомендаций:

- Обклейка осуществляется стекломатами, смолой, отвердителем. Дополнительно подготовьте ножницы для нарезки и кисточки для нанесения материала;

- Создайте в помещении условия с температурой в пределах 15-30 градусов Цельсия;

- Обеспечьте хорошую проветриваемость;

- Первый слоя наносится из стекломата No300. Кистью обрабатывается поверхность смолой, затем наносится стекломат;

- Обрабатывая сгибы и участки сопряжения, берите смолу более густой консистенцией;

- Не готовьте смолу в количестве более 300 грамм;

- Избегайте появления пузырьков воздуха;

- Следующий слой накладывается, когда предыдущий затвердеет.

На это нужно 1-4 часа;

На это нужно 1-4 часа; - В общей сложности наносят 3-5 слоев;

- В середину уложите более жесткий мат типа No600. Хотя это приведет к увеличению веса.

Если вы сомневаетесь в своих способностях, либо же попросту не можете позволить себе тратить столько времени на доработку автомобиля, обратитесь к специалистам. В таких городах как Москва, Питер, Волгоград, Краснодар и многих других работают хорошие тюнинг-ателье и мастера по изготовлению.

Финишная доработка

Поскольку вы создали заготовку и она полностью застыла, можно ее снимать с макета и приступать к завершающему этапу создания бампера из стекловолокна.

Сначала тщательно обработайте саму заготовку, удалив лишние элементы, зачистив края. Не забудьте пройтись наждачной бумагой.

Также на последнем этапе выполняется внешняя доводка. Для этого нужно обработать изделие шпаклевкой, наждачкой, затем пройтись грунтовкой, подобрать краску, нанести ее в несколько слоев и покрыть защитным лаком. Заканчиваем работу полировкой и установкой на автомобиль.

Процедура не самая простая, занимает достаточно много времени. Потому заранее продумайте каждый этап, убедитесь в наличии свободного времени, необходимых условий. Подтяните свои знания, посмотрев полезные видео.

Спасибо вам за внимание! Не забывайте подписываться, оставлять комментарии, задавать вопросы и рассказывать о нас своим друзьям!

Как сделать обвес своими руками. Поэтапная инструкция.

Мужские руки не для скуки, особенно у автомобилистов. Им всегда хочется улучшить, сделать красивее и презентабельнее свою «ласточку». Что же, если руки на месте, то почему бы не заняться усовершенствованием своего автомобиля. А к тому же, если не дай бог был поврежден бампер, в неравной борьбе с нашими дорогами или другой машиной. Тогда ему точно прямой путь в гараж, где ему вернут прежний вид или даже сделают красивый тюнинг. Наша статья будет посвящена тому, как сделать бампер из стеклоткани (стекловолокна) своими руками.

Процесс это сложный и длительный, поэтому тот, кто хочет сделать это быстро пусть оставит надежды, так как технологический процесс и аккуратность потребуют своего. В противном случае, лучше вообще отказаться от затеи сделать бампер из стеклоткани своими руками. Благо в крупных городах имеются автоателье, которые могут взяться за такую работу, сделать все по вашему вкусу.

Процесс это сложный и длительный, поэтому тот, кто хочет сделать это быстро пусть оставит надежды, так как технологический процесс и аккуратность потребуют своего. В противном случае, лучше вообще отказаться от затеи сделать бампер из стеклоткани своими руками. Благо в крупных городах имеются автоателье, которые могут взяться за такую работу, сделать все по вашему вкусу.Итак, у нас имеется бампер, который нам предстоит заменить на стеклопластиковый, с некоторыми доработками.

Бампер, в итоге, должен стать вот таким. Так скажем это скетч, эскиз, дизайнерский проект. Именно такой проект должен возникнуть у каждого в начале работы над бампером.

Все работы будут проводиться в гараже. Снимаем наш бампер с машины. Заводской (штатный) бампер послужит хорошей основой для дальнейшей модернизации.

«Болгаркой» срезаются пришедшие в негодность проемы для «противотуманок» и нижняя поврежденная кромка бампера. Вся поверхность бампера оклеивается малярным скотчем, в который втирается теплый пластилин.

Затем вываливается масса холодного пластилина, который приминается руками или шпателем, или другим приспособлением, и выравнивается. Иногда для получения матрицы используют и монтажную пену. Ее наносят на бампер, а затем обрабатывают, срезая лишнее. Но по нашему мнению, с пеной работать сложнее.

Пластилином накрывается те области, которые в дальнейшем подвергнуться изменениям. Верхняя часть бампера обклеивается скотчем. Далее на нем мы произведем маркировку линий и сверку форм бампера. Затем бампер переворачивается «вверх ногами» и вылепливается нижний фланец формы. То есть, наша задача восстановить все то, что было, а также привнести немного своего, чего бы нам хотелось увидеть в нашем новом бампере из стеклоткани.

Малярным скотчем делается шаблон этой же формы и переноситься на другой край бампера.

Далее идет окончательная доводка лицевой части бампера, подгоняются пропорции и линии бампера. Уточняется кривизна поверхностей, и контур всей поверхности. Углы сопряжения должны быть четкими и острыми.

Углы сопряжения должны быть четкими и острыми.

Затем на скотче маркируются линии, расположенными на расстоянии 10-15 см. Это делается для того, чтобы форма готовой стороны бампера была в точности перенесена на другую его сторону. Конфигурация сечений делается с помощью специальных линеек с подвижными спицами, или простым картоном -лекалами.

Полученный профиль переноситься на другую сторону бампера, и выравнивается в соответствии с ним (на фото видно, что появились корректирующие канавки, в соответствии с размерами противоположной стороны бампера. По ним будет выведен новый профиль формы бампера. Снят слой лишнего пластилина.)

Здесь необходимо терпение и точность. Далее, с помощью малярного скотча, снимается шаблон нижнего края бампера, с готовой стороны, и прикладываем к другой стороне, точно сопрягая по нижнему краю бампера.

Используя шаблон вылепливаются отверстия под противотуманки. Поставив бампер в правильное положения оцениваете точность расположения отверстий и общую симметричность бампера.

И заключительный этап – это скругление острых углов, которые использовались для сопряжения поверхностей.

Модель готова для формования матрицы бампера из стеклопластика. Матрицу изготавливают для того, чтобы по ней сделать бампер. Если мы изготовим бампер сразу, используя данный доработанный бампер, то наверняка не угадаем с посадочными местами, так как стеклоткань будущего бампера будет несколько отличаться от оригинала, будет незначительно больше. В итоге, наш бампер не встанет на место, и мы не добьемся желаемого результата. Итак, вначале делаем матрицу, а затем в нее закладываем наш будущий бампер из стеклопластика, но обо всем по порядку.

Какие преимущества даст бампер из стекловолокна

Данный материал является достаточно современным, поэтому есть определенные преимущества, которые можно получить от его установки. Сделать бампер из стекловолокна своими руками стоит, потому что:

- Это лучшее решение для спортивных автомобилей из-за значительного уменьшения веса, по сравнению с остальными вариантами.

- Есть возможность придать фактически любую форму бамперу из стекловолокна, что позволит максимально выделить транспорт из общей массы, причем даже с аналогичными приспособлениями.

Сделать бампер из стекловолокна своими руками не так легко. К тому же потребуется заранее подготовить определенные комплектующие и инструменты, которые, возможно, придется покупать.

Покраска

После того как силовой бампер из стекловолокна снят с основной матрицы, приступают к завершающему этапу. Окрашивание лучше проводить после укрепления детали на автомобиле. Это нужно, чтобы исключить возможные перекосы. После чего следует тщательно отполировать поверхность с помощью нулевой наждачной бумаги. Когда все неровности на поверхности убраны, необходимо:

- Нанести грунтовку и дать ей полностью высохнуть.

- Покрыть краской.

- После полного высыхания красящего вещества покрыть изделие лаком.

К окрашиванию важно подойти со всей серьезностью. Возможно, лучшим решением будет доверить эту работу профессионалу, который сможет не только равномерно нанести краску, но и правильно подобрать нужный оттенок.

Силовой бампер из стекловолокна – важная деталь в любом автомобиле. Поэтому к его изготовлению стоит подойти со всей ответственностью, особенно, если совершать все процессы самостоятельно.

Каждый автовладелец хочет видеть свой автомобиль только с лучшей стороны и мечтает сделать его таким, чтобы он действительно выделялся на фоне других. Бампер — именно та часть автомобиля, которая не только изменит внешность машины, но сделает ее вид эксклюзивным и оригинальным, особенно в том случае, когда вы будете проводить тюнинг бампера своими руками.

Для проведения самостоятельной модернизации вашего бампера необходимы некоторые знания, которые можно получить, прочитав данную статью, а также опыт работы, который вы получите со временем, в процессе создания бампера.

Есть 2 варианта, по которым можно получить действительно уникальный бампер, который будет значительно отличаться от серийного заводского:

- Сделать тюнинг уже существующего бампера.

- Создать бампер с нуля.

Если вы начнете создание бампера с нуля, то вам действительно понадобится опыт, высокая точность, терпение и много времени. Все должно быть максимально точно подогнано по размеру и месту крепления, без лишних зазоров и перекосов. Также особое внимание нужно уделить креплению бампера, поскольку он крепится на родное крепление или дополнительные точки, размещенные на кузове. Поэтому нужно точно найти место на бампере, будет соответствовать креплению в металле автомобиля и разместить специальные фланцы.

Первый вариант намного проще и не требует таких усилий и средств, как второй вариант. Все что нужно — это немного украсить бампер и добавить в него новые элементы (новую форму, юбку, воздухозаборники, новые отверстия). Стыки кузова автомобиля с бампером остаются заводскими, так же как и крепления.

Необходимые инструменты для работы

Стоит отметить, что если автовладелец имеет большой опыт, то, скорее всего, он найдет почти все необходимое в своем гараже. Нужно лишь свериться со списком и докупить то, чего не хватает.

- Потребуется приобрести эпоксидную смолу емкостью 400 мл. Если в наличии есть полиэфирная смола, то ею также можно воспользоваться.

- Естественно, потребуется упаковка стеклоткани. Опытные автомобилисты рекомендуют приобретать «Стекломат 300» или «Стекломат 600».

- Один из компонентов, который, скорее всего, придется покупать – гелькоут. Расчет этого компонента такой – 1 кубик геля расходуется на 200 мл смолы.

- Болгарка и личные средства защиты (очки, респиратор).

- Промышленный пластилин – 5 кг и малярный скотч в количестве 5 рулонов.

- Шпатели, резиновый валик, наждачная бумага и тефлоновая полироль.

Это все материалы, которые потребуются, чтобы сделать бампер из стекловолокна своими руками.

Укладка стеклоткани и пропитка смолой

После достижения необходимой консистенции покрывного слоя производится укладка раскроя стеклоткани в форму матрицы. Первый слой стеклоткани является наиболее тонким (300 г/м2), что обеспечивает максимально гладкую поверхность изделия.

Первый слой стеклоткани является наиболее тонким (300 г/м2), что обеспечивает максимально гладкую поверхность изделия.

Стеклоткань должна в точности повторять все изгибы формы матрицы без отслоений и образования воздушных пазух.

После укладки на стеклоткань наносят слой полимерной смолы, и образовавшуюся форму укатывают специальным валиком с целью более качественной пропитки и выдавливания пузырьков воздуха. Следующий слой стеклоткани укладывают, не дожидаясь высыхания смолы. Затем повторяется процесс приготовления и нанесения полимерного состава.

В зависимости от толщины и необходимой прочности изделия формуется различное количество слоев стеклоткани и пропитки. В качестве последнего слоя применяется стекловойлок или тонкая отделочная стеклоткань.

Начальные работы

Для начала необходимо полностью демонтировать старый бампер и обработать его. Имеется в виду, что потребуется убрать все участки, пришедшие в негодность, при помощи болгарки. Чаще всего это нижняя кромка и проемы фар. Далее все участки, которые будет необходимо изменить, нужно покрыть малярным скотчем. Сверху на скотч наклеивается тонкий слой теплого пластилина. Изготовление бампера из стекловолокна своими руками продолжается нанесением второго слоя пластилина, но в этот раз уже холодного. Его нужно очень тщательно придавить, после чего разровнять при помощи шпателя и резинового валика. Далее нужно снова на верхний слой пластилина наклеить слой скотча. По нему будет проходить сверка формы бампера и линий. Сверху на скотч наносятся параллельные прямые линии с шагом 10 см при помощи маркера.

После получения таким образом профиля на скотче его необходимо перенести на вторую сторону бампера. Так можно получить идентичные формы с обеих сторон, что крайне важно. Эта же процедура проводится и для нижних частей бампера. После нанесения разметки при помощи скотча в пластилине необходимо вырезать отверстия для противотуманных фар.

Изготовление обвеса

Для того чтобы понять, как сделать обвесы на машину необходимо определиться из чего вы будете его изготавливать. Лучшим материалом по соотношению цена/качество считается пенополистрирол. Перед тем как наносить его следует тщательно проклеить скотчем места нанесения пенополистирола.

Лучшим материалом по соотношению цена/качество считается пенополистрирол. Перед тем как наносить его следует тщательно проклеить скотчем места нанесения пенополистирола.

Закончив подготовительные работы, нарезаем его кубиками и наклеиваем туда, где будет красоваться новый обвес. Размеры кусков зависят от габаритов обвеса. Не забудьте предварительно обработать поверхность, которая будет прилегать к машине. Приклеивайте куски при помощи макрофлекса. Наносить его нужно тонким слоем. Советуем нарезать кубиков пенополистирола с запасом. Сама конструкция приклеивается различными способами, среди которых:

- Качественный двухсторонний скотч. В противном случае обвес на авто своими руками отпадет после встречи с лужами

- Герметик, но если вы захотите снять обвес повторно он может повредить краску

Полученный результат является фундаментом. Следующее действие – это придание пенополистиролу желаемой формы. Для этого этапа понадобится электронож, а также крупная шкурка. При работе желательно обратить внимание на следующие советы:

- Склеивайте нарезанные блоки только на автомобиле

- Ваша задача придать кускам пенополистирола форму кузова машины. Делается это для того чтобы обеспечить плотное прилегание материала к кузову автомобиля. Такое решение позволит уменьшить число трещин и дальнейших проблем на следующих этапах

- Рекомендуется выкладывать блоки так, как будто происходит кирпичная укладка. Выкладывайте их блок за блоком и скрупулезно подгоняйте до требуемой формы. Безусловно, вы потратите на это где-то полчаса, но в дальнейшем поймете, что время было потрачено не зря

- Не забывайте о минимальных мерах безопасности

После работы с пенополистиролом остается много грязи, поэтому существует вероятность того, что материал может попасть в воздуховод автомобиля. Не забудьте пропылесосить его.

Если вы хотите сделать юбку бампера ровной, демонтируйте его и положите на стол. Таким образом, работа будет продвигаться быстрее и качественней.

Основные этапы работы

Как сделать бампер из стекловолокна своими руками? После всех перечисленных выше этапов, чтобы успешно продолжить работу, необходимо уложить изделие и провести оценку симметричности полученных разметок. Полученный элемент будет считаться доработанным, а далее нужно изготовить матрицу, которая станет основой для новой детали. Вся поверхность старого элемента покрывается тефлоновым полиролем минимум в 3 слоя. Только так можно гарантировать, что старый бампер не прилипнет к матрице во время нанесения. После этого нужно сверху на полироль нанести еще один слой гелькоута. В некоторых случаях опытные автомобилисты смешивают эту субстанцию с алюминиевой пудрой. Далее идут такие работы:

- Необходимо нанести на все это несколько слоев эпоксидной или полиэфирной смолы, а сверху на нее приклеить стекловолокно. Очень важно следить за полным отсутствием пузырьков воздуха под этим компонентом.

- После окончательного затвердевания стеклоткани необходимо с помощью наждачной бумаги удалить все торчащие волокна.

- Затем можно аккуратно удалить старый бампер с матрицы. На ней обычно после этого остается пластилин. Он хорошо смывается с помощью керосина, уайт-спирита.

- Полученная чистая матрица нуждается в следующем. Внутренняя сторона смазывается промышленным воском, потом гелькоутом. Сверху на все это можно начать укладывать первый слой стеклоткани. Чтобы устранить пузырьки, необходимо прокатывать поверхность резиновым валиком. После этого укладывается второй, а затем и третий слой. Специалисты рекомендуют применять для третьего слоя именно «Стекломат 600».

- После всех этих манипуляций необходимо дать бамперу засохнуть в течение следующих суток. Только после этого его можно аккуратно извлечь, обработать мелкой наждачной бумагой. После всего этого следует приступать к покраске.

Бампер и обвесы из стеклопластика

Каждый тюнингер мечтает тиражировать свои творения из стеклопластика. Возможно поэтому, даже черновую матрицу часто делают со всеми технологическими подробностями. Дробит ее на фрагменты, закладывая правильные разъемы для извлечения деталей. Но, встречаются легкие на голову и быстрые на руку макетчики с практичным взглядом на этот процесс.

Возможно поэтому, даже черновую матрицу часто делают со всеми технологическими подробностями. Дробит ее на фрагменты, закладывая правильные разъемы для извлечения деталей. Но, встречаются легкие на голову и быстрые на руку макетчики с практичным взглядом на этот процесс.

Я, например, очень рассчитываю на достаточную гибкость стеклопластика и местные пропилы на черновой матрице. Согласитесь, обидно потратить кучу времени и средств на изготовление правильной матрицы, если реально не предвидится хотя бы еще один съем стеклопластиковой детали.

В собранной матрице я монтирую временные разъемы. Сначала сделаю опалубку для бампера. Для изготовления шаблона я использую полоски тонкого и плотного картона, которые склеиваю в единую пластину малярным скотчем. Перед склеиванием каждый листок ставится на ребро и фиксируется в вертикальном положении комочками пластилина.- Готовый шаблон из картона я переношу на фанеру. Фанерную опалубку закрепляю саморезами на матрице. Щели между нижним торцом фанеры и поверхностью матрицы я залепляю пластилином.

Перед началом работы с полиэфирной смолой на поверхность матрицы наносится разделительный слой. Обычно, для черновых матриц я использую автомобильную тефлоновую полироль. Желтые, сухие разводы от губки на поверхности матрицы указывают на полную готовность к формовке. И я наношу первый слой гелькоата на детали, не требующие дополнительной доработки в матрице.

После гелькоата формовку стеклопластика лучше начинать со стекломата марки 300 (мелковолокнистого) и продолжить двумя слоями марки 600. Уводов и утяжек будет меньше, если каждому слою давать полностью полимеризоваться. Каждый отвердевший слой надо обязательно зачистить наждачной бумагой. В моем проекте фары прикрыты съемными плафонами замысловатой формы.Забегая вперед, скажу, что конструкция креплений плафонов тоже будет непростой.Но сейчас мне нужно угадать на каком расстоянии от передней плоскости плафона должна находиться монтажная плоскость фары на крыле. Сначала я вынимаю отформованные плафоны из матрицы и подрезаю их по контуру.

Сначала я вынимаю отформованные плафоны из матрицы и подрезаю их по контуру.

Для изготовления крыльев мне необходимо демонтировать матрицу капота вместе с отформованным капотом и установить на ее место матрицу фланцев крыльев. Затем, я маскирую внутреннюю поверхность плафонов малярным скотчем и прикручиваю их саморезами на родные места в матрице. В это же время снимаю опалубку с бампера. Теперь сам фланец бампера будет служить опалубкой для выклейки фланцев крыльев и панели решетки радиатора.- Изучая конструкцию фары, я наконец-то определился с расстоянием до монтажной плоскости фары на крыле. Согласно моим расчетам, я вылепил подиумы из пластилина прямо на внутренней поверхности плафонов.

- Но теперь, чтобы начать формовать крылья, нужны еще две полосы опалубки, отделяющие крылья от передней панели решетки радиатора. Быстро вырезаю два куска оргалита приблизительной формы и закрепляю их на поверхности матрицы пластилином.

- Освежим разделитель (намажем фланцы), снова гелькоат и стекломат. Деталь крыла формуем с заходом на опалубку и фланец бампера.

Формовка деталей из полиэфирного стеклопластика сильно растянута по времени из-за необходимости давать полимеризоваться каждому слою. Поэтому, я стараюсь одновременно формовать, например, крылья и готовить к формовке панель решетки радиатора (зачистил второй слой стеклопластика крыльев и уже намазал гелькоат панели).

Матрицу, заполненную деталями, я выдерживаю в течение суток. Есть время подумать, как и в каком порядке вынимать из нее детали. Хотя, еще во время установки опалубки необходимо задавать правильные наклоны фланцев, чтобы не нагородить запирающих замков. Пока все детали зажаты в матрице, я заранее намечаю тонким сверлом (под саморез) отверстия во фланцах для свинчивания деталей при сборке.

Перед тем как вынимать детали, сначала откручиваем съемный фрагмент матрицы. Если разделитель был нанесен правильно, то эта часть матрицы отойдет легко.

Если разделитель был нанесен правильно, то эта часть матрицы отойдет легко.- Первой я вынимаю ту деталь, которая не перекрывается остальными. При монтаже двух полос опалубки, разделяющих крылья и панель решетки радиатора, я расположил их с разворотом в стороны (одну относительно другой), поэтому деталь панели вышла из матрицы без затруднений.

С крыльями пришлось немного повозиться. Пригодились деревянные клинышки, линейки и резиновый молоток, которым я стукал по обратной стороне матрицы (особенно в углах). Для того, чтобы вынуть крылья из карманов в верхней части матрицы, я их немного проворачивал, скручивая внутрь. После характерного “хорошего” хруста и щелчка крылья выскакивали на волю. Прикрученные саморезами плафоны фар оставались при этом в матрице. Для извлечения бампера, я сделал пропилы на углах матрицы. Упругость стеклопластика позволила оттянуть край матрицы и “выковырнуть” деталь наружу.

Вынутые из матрицы детали я обрезаю по контуру и слегка зачищаю изнутри наждачной бумагой, чтобы торчащие из стеклопластика иглы волокна не кололи руки. Глядя на кучу готовых деталей мне очень хочется побыстрее увидеть целую форму. Поэтому я сразу приступаю к предварительной сборке.

Для первой примерки можно собрать детали, используя монтажные отверстия для саморезов, которые я предусмотрительно просверлил во всех фланцах. Собранные в один объем крылья, бампер и панель решетки радиатора без труда навешиваются на кузов, а точки крепления, намеченные еще на пластилиновой модели, совпадают с родными. Поэтому, прикрученный винтами стеклопластик уже крепко держится на кузове. Предварительно, грубо обрезанную форму фланцев нужно подправить.

И вот, пришла очередь капота. Примерно наброшенная деталь сразу заняла правильное положение. Благодаря неспешной, послойной формовке удалось избежать сильных деформаций и теперь не потребуется ее длительной доработки.

Даже наскоро собранный и приблизительно приставленный обвес впечатляет. Это как раз то, ради чего я готов переносить все неудобства макетного производства — возможность изготовить из стеклопластика своими руками полноценную вещь.

Журнал «Тюнинг Автомобилей» №06, 2007 «Горбатый дизайн» часть 3, автор: Михаил Романов.

«Горбатый дизайн» часть 1, часть 2, часть 3, часть 4, часть 5.

Как отремонтировать бампер из стекловолокна своими руками?

Есть несколько разных видов повреждений, которые можно устранить своими руками.

Во-первых, наиболее частая проблема – вмятины. Если какая-либо часть пострадала достаточно сильно, то придется приложить немало усилий, чтобы ее починить. Во-вторых, так как это не сталь, возможны прорывы или разрывы. В таком случае ремонт своими руками также возможен. Откол частей бампера, мелкие или глубокие царапины. Ремонт бампера стекловолокном своими руками потребует наличия еще более обширного списка инструментов и материалов, чем для его изначального создания. Поэтому необходимо как можно тщательнее беречь его.

Самые популярные материалы для создания бампера своими руками

Самыми популярными материалами без сомнения являются пенопласт и монтажная пена. Они самые популярные в плане своей доступности, легкости в использовании и цене. Процесс модернизации автомобильного бампера выглядит следующим образом:

- С помощью подходящего материала создаем новую форму.

- Надлежащим образом готовим поверхность к нанесению смолы.

- Наносим стекловолокно и смолу (несколько раз).

- Обработка шпаклевкой стеклопластика и построение новой формы.

- Грунтовка обработанной поверхности.

- Покраска модернизированного бампера.

Единственный вопрос, который может возникнуть у водителя, который решил провести тюнинг бампера своими руками: в чем состоит отличие монтажной пены от пенопласта в качестве составляющих для нового бампера? Монтажная пена не требует растворения полиэфирной смолой в отличие от пенопласта.

Поэтому при использовании монтажной пены на нее напрямую можно клеить смолу, а при использовании пенопласта необходимо закрывать его техническим пластилином.

Методика ремонта ”домашней” сваркой

Одним из наиболее надежных способов ремонта является наплавка бамперов с применением электродов. Как вы догадались, нам потребуется строительный фен и специальные плоские электроды, купить которые можно в отделах автомагазинов. Приступаем к выполнению работ:

- Необходимо проверить совместимость электрода и материала, который использован для производства бампера, который треснул. Самое лучшее – найти кусок старого аналога для проведения тестирования.

- Пробуем наварить полоску электрода. Если держится она надежно, то можем брать в руки наш поврежденный бампер.

- Находим трещину и начинаем заваривать ее от середины до краев. Как только обработан центр, заделываем близлежащие участки.

Особенности стекловолоконного бампера

С помощью стекловолоконной ткани достаточно часто тюнингуют транспортные средства, оснащая их оригинальными спойлерами или нестандартными фендерами на колесные арки и другие части кузова. Отдельные любители занимаются даже изготовлением автомобильных кузовов на базе самостоятельно изготовленной матрицы, постепенно накладывая на нее слои стеклоткани. Материал также может использоваться для заделки проржавевших частей кузова, а также чтобы восстановить часть автомобильного бампера.

Капот из стекловолокна своими руками

Сделать что-нибудь своими руками для автомобиля хотят многие владельцы. Иногда, собственные изобретения смотрятся так нелепо, что портится вся изящность транспортного средства. Но встречаются и умельцы, способные преобразить внешний вид своего автомобиля. Сегодня мы поговорим о создании капота из стекловолокна своими руками.

Что такое стеклопластиковый капот

Главная функция капота — надежная защита агрегатов и механизмов от внешнего воздействия окружающей среды. Формы капота подчеркивают экстерьер авто, подчеркивая фирменный стиль. Капот из стекловолокна стабильно держит форму и обладает высокой надежностью по сравнению с классическим, металлическим, вариантом. За счет перечисленных преимущество стеклопластиковый капот набирает популярность среди владельцев транспортных средств.

Формы капота подчеркивают экстерьер авто, подчеркивая фирменный стиль. Капот из стекловолокна стабильно держит форму и обладает высокой надежностью по сравнению с классическим, металлическим, вариантом. За счет перечисленных преимущество стеклопластиковый капот набирает популярность среди владельцев транспортных средств.

Многие пытаются изготовить такой капот самостоятельно, поскольку это хорошая экономия денежных средств.

Как сделать капот из стекловолокна своими руками

Весь процесс разработки и создания компота занимает около 2-3 недель. Самое главное при работе — это желание и старание. Для создания капота потребуется:

- специальная смола для ламинирования;

- стекловолокно;

- краска автомобиля;

- шпатлевка;

- грунтовка;

- полиэтилен;

- сольвент и растворители.

- Капот-основу нужно покрыть специальной смесью мыла и масла. Жидкость необходимо смешать в равной пропорции 1:1.

- Как только смесь полностью высохнет на капоте, положите сверху тонкий слой полиэтилена для герметизации.

- Далее, наносятся пласты стекловолокна с небольшим нахлестом друг на друга. Все лишнее (частицы мусора, пыли, излишек стекловолокна) требуется удалить с поверхности.

- Потребуется смешать смолу для ламинирования и немного отвердителя. На этом этапе необходимо грамотно соблюсти пропорции, так как есть риск слишком быстрого застывания смеси. Получившуюся жидкость требуется наносить на поверхность стекловолокна точечным методом.

- После выполнения операции, требуется дать высохнуть поверхности около 2 часов. Обработайте поверхность с помощью шлифовочных инструментов. Место стыковки стекловолокна требуется отполировать особенно тщательно и аккуратно.

- Аналогичную процедуру проведите и для второго слоя стекловолокна. Также необходимо подождать пока просохнет поверхность 2 часа. Надо еще следить за тем, чтобы один слой стекловолокна не попадал на предыдущий.

Еще раз шлифуете получившуюся поверхность.

Еще раз шлифуете получившуюся поверхность. - Нанесите на капот хороший слой шпатлевки и ждете его полное высыхание.

- Переворачиваете и кладете капот на мягкую поверхность. С внутренней частью придется работать немного иначе. Необходимо наносить на поверхность смолу для ламинирования и сверху укладывать стекловолокно.

- После удаления полиэтилена, обрабатываете капот шлифовальным устройством. Если на капоте имеются какие-то неровности, их необходимо устранить при помощи обрезки волокна. После этого на весь капот приклеиваете слой стекловолокна. Получившееся изделие необходимо установить на автомобиль. Все дефекты на поверхности нужно тщательно удалить.

Установка самодельного капота

Перед тем как установить изделие, требуется все измерить и прикинуть на автомобиль. После этого аккуратно устанавливаем крепления на капот. Приклеить их возможно при помощи смолы для ламинирования. Для надежности кладете на крепление пару слоев стекловолокна. На твердой поверхности производите шлифовку получившегося изделия. Далее, переходите к нанесению грунта на поверхность. Как только грунтовка высохнет, а это займет около двух часов, покрасьте капот. После высыхания первого слоя, наносите следующий.

Как только изделие будет готово полностью, начинаете установку на автомобиль. При соблюдении всех пунктов, будет обеспечена ровная и красивая поверхность. После установки капота ждете когда он «усядется» на кузове автомобиля. Также надо выделить время чтобы капот приработался. Как только он будет установлен, можно покрасить автомобиль полностью.

Как сделать лодку из стекловолокна своими руками?

#1

Рыболовам и другим людям, которым необходимо отправляться на свой промысел по воде, приходится задумываться о надежности используемых для таких поездок суден. Отличным вариантом в подобном случае будет не протекающая — при правильной склейке слоев — и не поддающаяся гниению и зубам грызунов лодка из стекловолокна (своими руками ее изготовить также можно — не обязательно искать готовую в специализированной торговой точке). Создание лодки из стекловолокна своими руками следует начинать с конкретизации своей задумки: какого именно размера судно необходимо, какие детали должны в нем быть и т.п., — и поиска соответствующих подобной идее чертежей или самостоятельного их составления, если человек обладает нужными для этого навыками.

Создание лодки из стекловолокна своими руками следует начинать с конкретизации своей задумки: какого именно размера судно необходимо, какие детали должны в нем быть и т.п., — и поиска соответствующих подобной идее чертежей или самостоятельного их составления, если человек обладает нужными для этого навыками.

#2

Один из наиболее трудоемких этапов создания такой лодки — изготовление матрицы для нее; подойти к подобному процессу следует с максимальной тщательностью, ведь от качества работы над ним зависит крепость, надежность и долговечность плавсредства. Для матрицы потребуется достаточно плотная двухслойная фанера (порядка 1,2 см в толщину) — это необходимо для обеспечения жесткости будущего изделия и особенно важно для бортов. Сначала надо изготовить по выбранному чертежу каркас (он не должен быть маленьким — технология требует крупных размеров лодки), а затем начать прикреплять на него шпангоуты — ребра корпуса судна, — киль и другие детали. Если у человека не имеется опыта в судостроении, ему предварительно не помешает получше изучить принцип создания обычной лодки или доверить именно этот этап кому-то более умелому.

#3

На изготовление фанерной матрицы уйдет не один день, а то и больше недели, и по завершении процесса следует подвергнуть данную конструкцию тщательной шлифовке и зачистке — лучше это делать при помощи наждачной бумаги. Однако подготовка каркаса на этом не завершается, ведь впереди — наиболее емкий по времени этап создания стекловолоконной лодки — выравнивание внутренних элементов матрицы. Данный процесс, для осуществления которого следует использовать полиэфирную шпатлевку, подходящую для транспортных средств, крайне необходим для обеспечения устойчивости и ровности бортов плавсредства. Потому подойти к выполнению такой задачи нужно с максимальной тщательностью и дотошностью, ведь малейший изъян, не замеченный на данном этапе, может привести к серьезным нарушениям плавучести лодки.

Потому подойти к выполнению такой задачи нужно с максимальной тщательностью и дотошностью, ведь малейший изъян, не замеченный на данном этапе, может привести к серьезным нарушениям плавучести лодки.

#4

Дабы легче было обнаружить все неровности — в том числе самые мелкие — и прочие дефекты, не помешает сделать по всей матрице симметричную разметку, а затем при помощи шпатлевки устранить подобные недостатки. Такую работу следует выполнять с использованием элементарных защитных средств: перчаток, респиратора, специальных очков, — ведь даже пыль, выделяемая при зачистке шпаклевки, способна нанести серьезный урон здоровью человека. Когда все дефекты будут устранены, и нанесенный по ходу подобной операции материал основательно подсохнет, надо приступить непосредственно к накладыванию стекловолокна. Для обеспечения прочности конструкции его потребуется порядка 5-6 слоев, причем при их нанесении важно будет проследить, чтобы между ними не оставалось пузырьков воздуха.

#5

Однако для удобства извлечения лодки из матрицы перед накладыванием стеклопластиковых слоев не помешает промазать форму четырьмя слоями специального разделительного воска, а когда он подсохнет — нанести слой гелькоута. Укладывать внутрь конструкции стекловолокно надо тщательно, следя, чтобы они прилегали к форме и друг к другу максимально плотно, без зазоров. Впрочем, ничего особенно сложного именно в этом этапе работы, по свидетельству опытных «лодкостроителей», нет, тут главное — проявить старательность и дотошность. Наносить стеклопластик на форму следует тонкими слоями, каждый из которых непременно промазывать — для склейки и герметичности — эпоксидной смолой, каждый раз дожидаясь подсыхания предыдущего слоя.

#6

Последний, наружный, слой, дабы он получился красивее, лучше будет изготовить из особого «верхнего» стеклопластика — он придаст плавсредству более презентабельный вид. Если в изделии предусмотрены сиденья и прочие дополнительные элементы, для них надо создать отдельную матрицу, изготовить их по такой форме и вставить в нужные места на корпусе. Когда стеклопластик хорошенько подсохнет, лодку следует аккуратно выдавить из формы (для этого можно воспользоваться ниппелями), а затем прошпатлевать и покрасить; при желании, возможно приделать к готовому изделию мотор.

Капот из стекловолокна. Обвес своими руками. — BOSSCAR.RU

Большой капот- большие проблемы, маленький капот- все равно большие проблемы… Когда мы беремся делать капот из стеклопластика по традиционной технологии (пропитанный полиэфирной смолой стекломат или стеклоткань), то должны понимать, что он не может быть легким и одновременно устойчивым к деформациям.

Поменять серийный руль на руль с тюнингом (анатомия + кожа)

Либо он будет тяжелым, либо провисшим. Как это ни печально, но “корка” стеклопластика гораздо стабильнее держит форму в вертикальном положении.Горизонтальная, подверженная постоянным температурным нагрузкам пластина капота обычно делается толще, усиливается снизу “пауком”, трубчатой рамкой, теплоизолирующей панелью, или всем сразу и в разных сочетаниях (применяют даже конструкции с использованием вспененных материалов).

Мой капот имеет сильно изогнутую форму и сравнительно небольшие размеры, что вселяет надежду обойтись малыми затратами.

01. Для увеличения толщины я использую один слой поликормата толщиной 3мм. Несмотря на большую, по сравнению со стекломатом (стеклотканью), цену, общие затраты, с учетом экономии времени на набор толщины, примерно равны.

Несмотря на большую, по сравнению со стекломатом (стеклотканью), цену, общие затраты, с учетом экономии времени на набор толщины, примерно равны.

02. Зачистив наждачной бумагой верхний слой стеклопластика, промазываю плоской кистью всю внутреннюю поверхность капота полиэфирной смолой. Прижимаю вырезанный по шаблону лист поликормата к смоле и наношу “полиэфирку” на поликор, продавливая его валиком до полной пропитки. Поверх поликормата кладу слой стекломата 600 и прокатываю его валиком, вытягивая из поликор мата излишки смолы и одновременно пропитывая стекломат.

03. В таком виде мой капот имеет толщину, порядка 6 мм и достаточно жесткую, на мой взгляд, структуру.

04. Монтаж капота на кузове связан с изготовлением дополнительных конструкций. Сначала я подготовил стальные пластины с приваренными к ним болтами М 8. Сразу прикрутил их к кронштейнам “родных” петель.

05. Кронштейн со стальной пластиной установил в транспортном (при закрытом капоте) положении. Для того, чтобы пластины с болтами оказались на капоте, мне надо сделать переходную деталь из стеклопластика. Верхняя полка и боковые стороны новой детали должны приклеиться к краям внутренней поверхности капота, а пластины с болтами — к самой детали. На пластилиновую модель этой детали формую 3-4 слоя стекломата 600. Сверху накрываю капотом и жду полимеризации.

06, 07. Подъем капота показывает, что мои расчеты оправдались — новая деталь и пластины с болтами теперь на капоте. Бесформенные края приформованной детали обрезаем и обрабатываем наждачной бумагой.

08. Закладные детали, такие как эти стальные пластины с болтами, необходимо полностью замуровывать в стеклопластик. Подклеиваем пластину снаружи к переходной детали и придаем углу капота аккуратный вид. По правде сказать, на протяжении всей работы с капотом меня не покидали сомнения — не стоит ли смонтировать трубчатую рамку? Поэтому я оставил “голыми” края пластин с болтами для того, чтобы можно было, в случае чего, подварить к ним трубу.

Закрепленный на петлях капот можно поднимать и опускать. Остается смонтировать скобу замка на капоте. Для установки скобы мне нужно подготовить монтажную площадку.

Я решил, что лучшей площадкой для скобы будет толстый фланец капота.

09. Плоскость фланца капота в закрытом положении, должна находиться на расстоянии зазора от верхнего края панели решетки радиатора. Поэтому, я положил полосу оргалита (ДВП) эмитирующую ширину зазора на фланец панели решетки радиатора и замаскировал ее скотчем.

10. На полосе оргалита я нарисовал приблизительный контур фланца, немного выступающий за переднюю линию капота. В пределах контура рисунка я выложил 4 слоя стекломата 600, пропитанного полиэфирной смолой.

11. Еще жидкий стеклопластик надо придавить передней кромкой капота. Можно положить на капот какой-нибудь груз, но не настолько тяжелый, чтобы деформировать сам капот.

12. Правильно склеенный фланец должен оставаться на передней кромке открытого капота. Скотч, служивший разделительным слоем остается на стеклопластике.

13, 14. На снятом капоте фланец очищаем от скотча и обрезаем по намеченному контуру.

15. Поскольку фланец приклеен только по торцу кромки капота, я хочу закрепить его дополнительно изнутри. Расстояние между фланцем и внутренней стороной капота позволяет мне зачистить обе поверхности для подклейки. На внутренний угол между фланцем и капотом я наклеиваю 1 слой стеклопластика стекломатом 600. Такие углы очень опасны для проклейки- слишком толстый слой стеклопластика может сильно подтянуть смежные плоскости угла друг к другу.

К площадке на фланце капота прикручиваем скобу замка и захлопываем капот.

И вот, наконец, все детали надежно закреплены на кузове, но рано радоваться — работа макетчика еще не закончена. Случайный наблюдатель вряд ли оценит качество клейки и хитроумность конструкции деталей, но наверняка обратит внимание на волнистые поверхности и неравномерные зазоры. Но мы не будем показывать непосвященным половину работы. Все эти недоделки легко устраняются при помощи разных шпаклевок и наждачной бумаги. Преимущество стеклопластика становится очевидным, когда понимаешь, что шпаклевки тоже имеют полиэфирную основу и, соответственно, те же свойства, что и наш полиэфирный стеклопластик.

Но мы не будем показывать непосвященным половину работы. Все эти недоделки легко устраняются при помощи разных шпаклевок и наждачной бумаги. Преимущество стеклопластика становится очевидным, когда понимаешь, что шпаклевки тоже имеют полиэфирную основу и, соответственно, те же свойства, что и наш полиэфирный стеклопластик.

16. Главное не забывать, перед каждым нанесением шпаклевки зачищать поверхность контакта наждачной бумагой. И прежде всего, я снимаю остатки разделительного слоя с поверхности самих деталей. Большие ямы (если они перешли еще с пластилиновой модели) и кромки зазоров я выравниваю стеклонаполненной шпаклевкой, хотя самая прочная кромка- это срез стеклопластика. Небольшие неровности, царапины и сколы я замазываю универсальной шпаклевкой.

17. Пусть меня простит маляр, но я проявил свой пластик сам, из балончика-спрея (ему придется обдирать мою краску перед малярными работами). Зато теперь мне хорошо видно форму. А контрольная сборка на проявленных деталях точнее показывает ожидаемый результат. В таком виде я сдаю работу маляру и с беспокойством жду окончания проекта. Покраска может усилить достоинства, а может проявить мои просчеты в построении формы и реализации самой концепции. Нельзя сказать, что тюнинг автомобиля — это лотерея, но фактор непредсказуемости всегда присутствует в работе дизайнера эксклюзивных автомобилей.

В таких ситуациях я всегда успокаиваю себя, вспоминая мнение одного очень уважаемого мной дизайнера о том, что главное в нашем деле — экспрессия и индивидуальность, а не подражание техническому совершенству фабричного изделия.

Статьи о тюнинге: «Горбатый дизайн» часть 5, автор: Михаил Романов, публиковалась в журнале «Тюнинг Автомобилей» №08, 2007 http://www.tuningauto.ru/

Внутренний бассейн своими руками за 6 простых шагов

Есть несколько домашних функций, которые могут доставить столько же удовольствия и волнения, как бассейн в земле. Бассейн может мгновенно превратить любой скучный задний двор в залитый солнцем оазис, которым могут наслаждаться люди любого возраста. И хотя подземные бассейны требуют значительных вложений времени и денег, их популярность в ближайшее время не ослабеет. По данным Альянса бассейнов и гидромассажных ванн, в США существует более 5 миллионов подземных бассейнов.S., и каждый год строится около 200 000 новых бассейнов.

Бассейн может мгновенно превратить любой скучный задний двор в залитый солнцем оазис, которым могут наслаждаться люди любого возраста. И хотя подземные бассейны требуют значительных вложений времени и денег, их популярность в ближайшее время не ослабеет. По данным Альянса бассейнов и гидромассажных ванн, в США существует более 5 миллионов подземных бассейнов.S., и каждый год строится около 200 000 новых бассейнов.

Итак, если вы готовы, так сказать, сделать решительный шаг и получить бассейн в земле, вот шесть основных шагов, которые необходимо предпринять, чтобы получить идеальный бассейн для вашего дома и семьи.

Типы бассейнов

Есть три основных типа подземных бассейнов. В порядке популярности это бетон, винил и стекловолокно. В небольших уголках страны вы также можете найти бассейны со стальными или алюминиевыми стенками.

Бетонные бассейны действительно изготавливаются по индивидуальному заказу и могут быть сформированы практически любого размера, формы и глубины.Эти бассейны часто называют бассейнами Gunite или Shotcrete, потому что бетон выстреливается из ружья на стены, армированные сталью. После того, как бетон застынет, бассейн оштукатуривают, окрашивают и покрывают текстурированной поверхностью или облицовывают плиткой.

Установка бетонного бассейна занимает больше времени, чем любой другой тип бассейна — обычно от трех до 12 недель, — но это самый прочный и долговечный тип бассейна. Фактически, сегодня все еще используется много бетонных бассейнов, возраст которых превышает 50 лет. И, в отличие от других типов подземных бассейнов, существующие бетонные бассейны можно реконструировать, увеличивать и обновлять.

Виниловые бассейны изготавливаются из предварительно отформованного гибкого лайнера, который вставляется в выкопанную яму. Он крепится к усиленной раме из стали, алюминия или коррозионно-стойкого полимера. Подавляющее большинство виниловых бассейнов имеют прямоугольную форму, но некоторые производители предлагают лайнеры L-образной и произвольной формы. Срок строительства бассейна с виниловой облицовкой обычно составляет от одной до трех недель.

Срок строительства бассейна с виниловой облицовкой обычно составляет от одной до трех недель.

При выборе винилового бассейна имейте в виду, что игрушки для бассейна, домашние животные и острые предметы могут проколоть подкладку.И хотя лайнеры можно отремонтировать, лучше всего выбирать толщину не менее 20–30 мм (от до 1 дюйма).

Бассейны из стекловолокна формуются на заводе в одну гигантскую чашу, которая устанавливается в вырытую яму с помощью крана. В результате бассейны из стекловолокна могут быть установлены намного быстрее, чем бассейны других типов. В некоторых случаях всего три дня. Бассейны из стекловолокна имеют сверхгладкое гелевое покрытие, чрезвычайно прочное и устойчивое к пятнам. И в отличие от бетонных бассейнов, стекловолокно непористое, поэтому в нем используется меньше химикатов и меньше водорослей.

Однако бассейны из стекловолокна имеют меньшие размеры и формы, чем бассейны из бетона или винила, что может быть проблемой, если у вас небольшой задний двор или двор уникальной формы. И огромный формованный бассейн нужно доставить на грузовике, который может быть вынужден ехать долгим окольным путем к вашему дому. Это связано с тем, что транспортировка негабаритных грузов регулируется отдельными штатами, и водителям грузовиков часто приходится объезжать несколько штатов, чтобы доставить бассейн из стекловолокна.

И как только бассейн прибудет, на вашем дворе должно быть достаточно места, чтобы кран мог подъехать близко к площадке и маневрировать формованным корпусом в вырытой яме.Обратите внимание, что доступ иногда возможен только через соседний объект. Обязательно проконсультируйтесь с транспортной компанией или подрядчиком по организации бассейнов, чтобы убедиться, что крану достаточно места для работы.

Все три типа бассейнов — бетонные, виниловые и стекловолоконные — доступны по всей стране. Однако в определенных регионах одни типы более распространены, чем другие. Гибкость футеровки из стекловолокна и винила делает их идеальными для холодного климата, где циклы замораживания и оттаивания могут повредить жесткую бетонную конструкцию. Виниловые бассейны продаются в большинстве регионов, в то время как стекловолокно наиболее популярно на юге.

Виниловые бассейны продаются в большинстве регионов, в то время как стекловолокно наиболее популярно на юге.

Если вы не уверены, какой тип бассейна выбрать, положитесь на опыт местных подрядчиков по созданию бассейнов. Если они в первую очередь устанавливают бассейн одного типа, вероятно, на это есть очень веская причина. (Часто это связано с местным климатом и почвенными условиями.) И как только вы определитесь с типом бассейна, который вам нужен, обязательно наймите подрядчика с большим опытом установки этого конкретного типа.

Сравнение затрат

Невозможно точно сказать, сколько будет стоить ваш бассейн, поскольку цены сильно различаются в зависимости от того, где вы живете, условий почвы, системы циркуляции воды, а также типа и размера бассейна.Время года также может влиять на окончательную цену, поскольку многие подрядчики предлагают скидки на бассейны, построенные в межсезонье, когда дела идут медленно.

Вообще говоря, бетонные бассейны являются самыми дорогими, за ними следуют бассейны с виниловой облицовкой и стекловолокном. Однако современный бассейн из стекловолокна может стоить дороже, чем бетонный бассейн.

Я могу сказать вам, что здесь, в Новой Англии, где я живу, простой прямоугольник 20 х 40 футов. бетонный бассейн стоит около 45 000 долларов, включая систему фильтрации, начальную заливку воды, подводные фонари и каменные ограждения по краю бассейна.В нее не входят расходы на ограждение, ландшафтный дизайн, настил и другие предметы, связанные с бассейном. И имейте в виду, что большинство домовладельцев тратят примерно вдвое больше стоимости бассейна, чтобы завершить проект бассейна. Итак, если вы покупаете пул за 50 000 долларов, будьте готовы потратить дополнительно от 40 000 до 50 000 долларов, прежде чем все будет сказано и сделано.

Правила зонирования

Actual_sizeGetty Изображений

Подземные бассейны подчиняются правилам строительства и зонирования, поэтому вы должны подать заявление на разрешение на строительство и получить одобрение, прежде чем можно будет начинать какие-либо работы.

Правила строительства и зонирования различаются от города к городу, но обычно вы должны соблюдать определенные отступы от бассейна до границ участков, септиков, колодцев, канализационных сетей и заболоченных территорий. Существуют также коды, касающиеся ограждений для бассейнов и оборудования ворот.

Как правило, стена или забор по периметру должны иметь высоту не менее 4 футов и оборудованы самозакрывающимися воротами с автоматическим запиранием. Доски забора или балясины не должны располагаться на расстоянии более 4 дюймов друг от друга. Ограждения из сетки рабицы должны иметь проемы не более 1–1 / 4 дюйма.широкий.

Для дополнительного уровня защиты, особенно если у вас есть маленькие дети или внуки, рассмотрите возможность установки сигнализаций на всех дверях и воротах дома, ведущих к бассейну, и установку защитного кожуха над бассейном. Чтобы получить список конкретных правил и ограничений, обратитесь в местный строительный департамент или совет по зонированию.

billjacobus1 / Flickr

Выбор подходящего места

Выбор лучшего места для вашего бассейна так же важен, как и сам бассейн.Опытный подрядчик по бассейну может предоставить ценную информацию, но обязательно учтите следующие советы по размещению бассейна:

- Capture the Sun: Воспользуйтесь преимуществом бесплатной солнечной энергии, выбрав место для бассейна, открытое для солнца и вдали от любые деревья. Такое расположение не только согреет воду, но и уменьшит количество листьев, падающих в бассейн.

- Block Breezes: Строительство бассейна в ветреном месте значительно увеличивает испарение воды, а это означает, что вам придется добавлять воду для поддержания надлежащего уровня.Сильный ветер также может заставить вас чувствовать себя неприятно прохладно, когда вы мокрые. Создайте ветрозащитную полосу, соорудив забор из массивной доски или посадив ряд густых кустов.

- Высокий и сухой: Не устанавливайте бассейн на низменности, это может привести к затоплению бассейна грязью и мусором в периоды сильного дождя.