Сварка листовой полипропилен: Страница не найдена — svarkagid

Компания — Компания «Винк» — дистрибуция инженерных пластиков

Одним из проявлений научно-технического прогресса и связанного с ним процесса технического перевооружения современных производств являются разработка и внедрение новых видов конструкционных материалов, главным образом – полимеров. Современные полимерные материалы обладают целым рядом преимуществ по сравнению с традиционными конструкционными материалами, что позволяет увеличивать производительность и срок службы оборудования, следовательно, повышать рентабельность производства, создавать конкурентные преимущества. В некоторых случаях свойства полимеров настолько уникальны, что альтернативы их применению просто не существует, в особенности, если мы говорим о полимерах нового поколения, внедренных в широкую практику в последнее десятилетие.

Замещение традиционных материалов

Целью нашей компании является активизация внедрения инженерных пластиков в формах полуфабрикатов (листов, прутков и стержней из полипропилена и полиэтилена, профилей, труб, деталей и комплектующих) в различных отраслях современного производства.

Основные направления применения полимерных полуфабрикатов

С момента начала практического применения полимеров (приблизительно полвека назад) объем их потребления рос в геометрической прогрессии, и в дальнейшем эта тенденция сохраниться. В частности, в последнее время в отечественной практике широко применяются следующие виды полуфабрикатов инженерных пластиков:

- Листовой полипропилен, ПВХ листы – для футеровки и изготовления ванн и других видов емкостей промышленного назначения;

- Листовой полиэтилен – для изготовления емкостей хранения, емкостей смешения, реакторов и прочих видов емкостного оборудования, в том числе в пищевом производстве;

- Полипропиленовые трубы и фитинги – для создания промышленных трубопроводов;

- Плиты из сверхвысокомолекулярного полиэтилена (СВМПЭ, PE1000) – для изготовления деталей машин и механизмов, деталей скольжения, для облицовки технологического оборудования, футеровки поверхностей;

- Листы PVDF, листы ПНД и других фторопластов – для изготовления емкостного оборудования для особо агрессивных сред;

- ПВХ фитинги и трубы, трубы из ПВДФ и других фторолефинов (фторопластов) – для создания промышленных трубопроводов.

Более подробно о применении этих и других видов инженерных пластиков в различных отраслях можно узнать в разделе «Решения» нашего сайта.

Сварка листового полипропилена феном | Сварка полипропилена

Технология сварки листового полипропилена феном

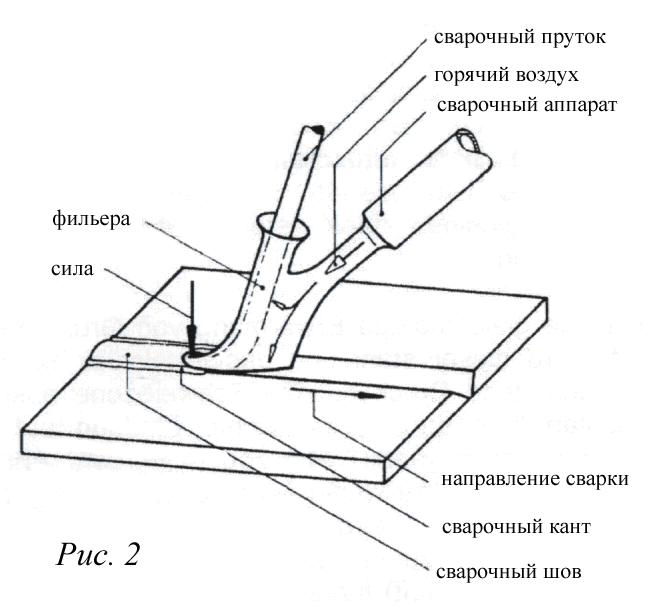

Сварка листов полипропилена феном – это соединение кромок двух полипропиленовых листов при помощи строительного фена (воздушного пистолета). Аппарат нагревает стыкуемые кромки листов и расположенную между ними полипропиленовую проволоку до 270˚С, сплавляя все три элемента друг с другом.

Этапы сварки листов полипропилена феном:

- Выбор материала. Нужен строительный фен достаточной мощности, тонкие полимерные листы и полипропиленовый пруток (проволока). Пруток и листы должны быть изготовлены из материала одного класса, иначе они будут плавиться под воздействием горячего воздуха неравномерно.

- Стыковка. Листы кладутся на любую ровную поверхность, их кромки обрабатываются наждачной бумагой.

Важно! Используя для сварки фен, помните, что при медленном сплавлении зоны полимерного листа, непосредственно прилегающие к области шва, могут сильно нагреться. Это приведет к деформации шва. Поэтому при использовании фена сварка должна производиться оперативно.

Достоинства и недостатки сварки феном

Созданный по данной методике шов обладает наименьшей прочностью, чем швы, созданные при использовании других технологий сварки. Максимальный коэффициент прочности при таком сплавлении не достигает значения больше 0,7. Поэтому по данной методике обычно скрепляются детали с не очень толстыми кромками – не более 6 мм. Однако для быстрого сплавления

Похожие записи

Сварка листовых пластиков — PLAST.RU

Разбираемся в видах и возможностях сварки листовых пластиков и не только.

Сварка пластиков – это наиболее удобный и наименее дорогой способ соединения пластиковых элементов. В некоторых случаях альтернатив и вовсе не бывает (когда соединение при помощи клея невозможно). К тому же, горячая сварка пластиков выполняется массово, как специалистами в промышленных организациях, так и обычными людьми, по мере необходимости. Конечно, при наличии всего сопутствующего инструмента, с учетом развития отрасли и распространения фирменных аксессуаров нет никаких проблем.

Есть огромное количество способов сварки полимеров. Большинство из них можно сразу разделить на пару условных групп: сварка при помощи нагрева и без помощи аппаратов горячего воздуха. Наиболее активно используемый метод, это нагрев материала до вязкотекучего состояния. Но даже в этом случае используется несколько видов нагрева и приборов:

-

Нагретый газ

-

Расплавленная присадка

-

Нагретый инструмент

-

Световое или лазерное излучение

-

Ультразвук

-

Ток высокой частоты

Все полимеры также дополнительно разделяются на термопласты и реактопласты. Термопласты прекрасно подходят для сварки, так как не меняют свой состав в процессе нагрева, а после остывания принимают еще и обратно все свои физические свойства. Реактопласты, наоборот, принимают свои свойства единственный раз во время изготовления и больше их нельзя подвергать нагреву, после которого их структура не восстанавливается.

Термопласты прекрасно подходят для сварки, так как не меняют свой состав в процессе нагрева, а после остывания принимают еще и обратно все свои физические свойства. Реактопласты, наоборот, принимают свои свойства единственный раз во время изготовления и больше их нельзя подвергать нагреву, после которого их структура не восстанавливается.

При взаимодействии с нагревающим элементом, структура термопласта становится мягкой и податливой, при этом происходит смешение двух отдельных объектов термопластов в один единый. Так образуются неразрывные швы высокой прочности.

Сварка нагревающими аппаратами

Одним из самых простых способов передачи тепла является прямой контакт свариваемых поверхностей пластиков с самим нагревательным прибором или (в случае воздушных аппаратов) нагретых струй воздуха. Из-за простоты техпроцесса и доступности аппаратов, и аксессуаров к ним, они широко распространена.

-

Вначале проходит разогрев, в качестве первого этапа.

При этом оплавленные края надежно соединяются между собой.

При этом оплавленные края надежно соединяются между собой.

-

Контакт нагретых пластиков и свариваемых деталей удерживается с определенным усилием на какое-то время.

Во время разогрева необходимо, чтобы контактируемые поверхности имели проплавление на определенную глубину. Это также нужно для того, чтобы избежать работы с любыми неровностями поверхностей.

Существует перечень технологических параметров сварки пластмасс:

-

Температура нагревательного элемента (или среды)

-

Длительность нагрева

-

Усилие прижатия инструмента к детали

-

Усилие сжатия свариваемых деталей

-

Продолжительность давления после окончания сварки

Чрезвычайно важно максимально очистить контактирующие поверхности для нанесения качественного шва.

Сварка нагретым газом

При сварке газом все тепло идет от нагретого газа, который уже передает его, выходя из сопла аппаратов и термофенов самых разных конструкций. При этом, в качестве теплоносителя выступает, как правило: аргон, углекислый газ, азот и, конечно же, воздух. Выбор газа зависит именно от свойств пластика, который будет подвергаться сварке. Например, некоторые виды пластиков сильно подвержены действию кислорода, и поэтому более качественные швы получаются при выборе газа, наподобие аргона.

Технология сварки пластиков газом предусматривает два варианта: при использовании присадочного материала и без его использования. Когда используется пруток, его диаметр, обычно, составляет 2 – 6 мм. Присадку обязательно изготавливают из того материала, который планируется сваривать. В некоторых случаях, в пруток добавляют специальные пластификаторы, повышающие качество сварки.

Когда используется пруток, его диаметр, обычно, составляет 2 – 6 мм. Присадку обязательно изготавливают из того материала, который планируется сваривать. В некоторых случаях, в пруток добавляют специальные пластификаторы, повышающие качество сварки.

На схеме показаны: а — сварка без насадок, б — сварка с насадкой для твердых термопластов, в — сварка с насадкой для мягких термопластов, г — сварка с насадкой для твердых и мягких термопластов. 1а — стандартное сопло, 1б — производительное сопло, 2 — основной материал, 3 — прижимной ролик, 4 — присадочный пруток, 5 — направляющий канал, P — направление давления на присадочный материал, V — направление сварки.

К основным технологическим параметрам сварки газом с использованием прутка относятся:

-

Расход и уровень температуры газа

-

Используемые материалы и размеры сечения прутка

-

Угол наклона подаваемого прутка

-

Усилие прижима присадки

-

Угол нагревающего аппарата к плоскости детали

-

Скорость производимых сварочных работ

Температура газа на выходе не должна превышать на 50 – 100 градусов Цельсия выше, чем температура вязкотекучести полимера. Расстояние между соплом и материалом должно быть 5 – 8 мм и удерживаться статично, на протяжении всего процесса сварки.

Расстояние между соплом и материалом должно быть 5 – 8 мм и удерживаться статично, на протяжении всего процесса сварки.

При угле наклона прутка свыше 90 градусов, материал положенный в шов будет удлиняться и может повредиться при охлаждении. При угле менее 90 градусов пруток будет нагреваться быстрее полимерного материала, при этом увеличится расход прутка, а в шве возникнет внутреннее напряжение. Прочность подобного шва может уменьшаться.

Угол наклона оси горелки к плоскости изделий составляет 55-65 градусов, а затем уменьшается до 45 градусов. При этом струя газа направлена на основной материал, т.к. его масса свыше массы прутка. Скорость сварки может сильно колебаться и доходить вплоть до 15 м/ч.

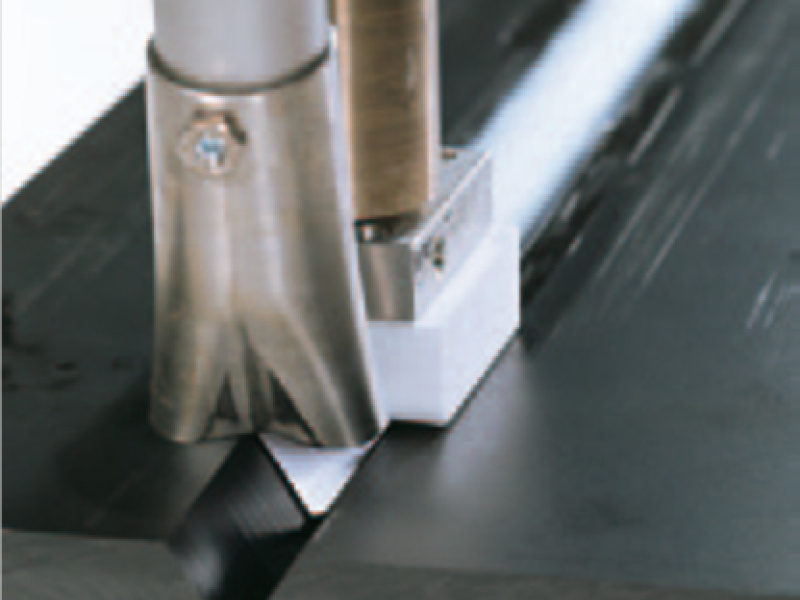

Сварка экструдером

Возможен и другой вид сварки, при помощи экструдера, которая производится готовым расплавом. И вместо специальной «прожарки» сразу используется тепло расплавленного присадочного материала, создающего шов.

Сварка осуществляется только если температура расплава находится на 50 градусов выше, чем температура свариваемого основного материала. Существует два типа сварки: бесконтактный и контактный.

При бесконтактном способе прижим осуществляется специальным валиком, тогда как при контактном способе это происходит при давлении самой насадкой экструдера, как и показано на рисунке.

Сварка полиэтилена и полипропилена (ПЕ, ПП)

Такие материалы как полиэтилен и полипропилен являются самыми часто встречаемыми термопластами, что обусловлено их основными свойствами. Это распространенные полимеры, которые стоят недорого, легко свариваются с применением горячих видов сварки. Область применения данных полимеров также огромна, от пленок и труб, до изоляции, деталей для строительства и даже пищевых емкостей и контейнеров.

Важно отметить, что для ПП и ПЕ подходят далеко не все виды сварки. Так, к примеру, нельзя произвести сварку токами высокой частоты, а также при использовании растворителей, что обусловлено структурой этих материалов. А вот использование аппаратов горячего воздуха (или экструдеров) наоборот, приветствуется.

А вот использование аппаратов горячего воздуха (или экструдеров) наоборот, приветствуется.

Сварка пластика с использованием растворителей

Существует еще один тип сварки для полимеров, при использовании растворителей. Для этого специалисту потребуется выполнить определенный ряд действий: смачивание свариваемых краев в растворителе, ожидание пока материал разбухнет под химическим действием и станет мягким, использование давления для сцепления и отвердевания сварочного шва. Такой вид сварки используется совокупно с аморфными полимерами, которые хорошо подходят для этой задачи. Материалы имеющие кристаллическую структуру, как правило, также имеют высокую сопротивляемость растворителям.

Для смачивания двух поверхностей, как правило, используют обычную губку или другой, схожий материал. Количество растворителя не должно быть большим, чтобы не вызывать разрушающих материал подтеков. Сразу после смачивания и размягчения, обе поверхности должны быть немедленно присоединены друг к другу. Иногда также используют дополнительный нагрев для ускорения испарения растворителя. В целом, сварка пластиков методом растворителей проста и дешева, однако из-за ядовитых паров от самих растворителей, применяется редко, фактически, только в тех случаях, когда другие методы не работают.

Иногда также используют дополнительный нагрев для ускорения испарения растворителя. В целом, сварка пластиков методом растворителей проста и дешева, однако из-за ядовитых паров от самих растворителей, применяется редко, фактически, только в тех случаях, когда другие методы не работают.

Обработка и сварка листов из полипропилена и полиэтилена

При проведении работ по механической обработки и сварки полиэтиленовых и полипропиленовых листов следует учитывать их особые свойства.

Одной из основных особенностей листов из полипропилена (PP) и полиэтилена (PE) — относительно низкая температура плавления материала, в связи с чем при использовании инструмента необходимо избегать повышенного трения сверла, фрезы или пилы с обрабатываемой поверхностью полимерного материала.

Высокая теплота трения может вызвать оплавление обрабатываемой поверхности полипропиленового или полиэтиленового листа. Чтобы этого избежать, при механической обработке полимерных листов необходимо обеспечить максимальный отвод тепла, т. е. уменьшить тепловую нагрузку на материал.

е. уменьшить тепловую нагрузку на материал.

При механической обработке листов из полипропилена и полиэтилена необходимо соблюдать следующие правила:

- кромки режущего инструмента должны быть хорошо заточены

- режущий инструмент должен быть установлен так, чтобы режущая кромка только касалась полимера

- следует обеспечить хорошее удаление стружки с режущего инструмента

- в случае большого тепловыделения должно быть обеспечено охлаждение

Соединять полимерные листы можно как механически (при помощи заклепок, болтов и т.п.), так и методом сварки.

Неподходящим методом соединения считается при помощи клея — склеивание.Данный материал обладает высокой химической стойкостью, поэтому может контактировать со многими растворимыми клеями. Однако применять клей при работе с ним можно, только проконсультировавшись со специалистами.

Наиболее выгодным и надежным способом соединения листов из полипропилена и полиэтилена является сваривание.

Сварка листового полипропилена и полиэтилена осуществляется тремя способами: полифузионная сварка, сваривание экструдером и пистолетом с горячим воздухом.

Первый способ является самым качественным. Соединяемые концы нагреваются специальным прибором до достижения нужной температуры и с усилием прижимаются друг к другу. Такой шов достигает 80-90% прочности материала. Таким способом соединяют листы любой толщины.

Шов термопластов при помощи экструдера осуществляется нанесением вспомогательного материала (сварочной проволки), расплавленного предварительно в винтовом роторе экструдера. Так как экструдер – ручной аппарат, одинаковую скорость варки и одинаковое давление обеспечить тяжело, что сказывается на качестве шва. Сварка листовых полимерных материалов экструдером применяется в случае большой толщины листов

Сварка пистолетом с горячим воздухом дает шов самого плохого качества. Конструкция прибора не дает одинаковой температуры нагреваемого воздуха.

Важный момент: необходимо следить за тем, чтобы свариваемые детали были изготовлены из материала одного класса. Добавляемый материал тоже должен совпадать по классу свариваемости с основными.

При сварки вторым и третьим способом применяется специальный полипропиленовый или полиэтиленовый сварочный пруток (проволка).

Коэффициент прочности полученного шва

| Полифузионная (стыковая) сварка (сварка на стыковой машине) | Экструзионная сварка (сварка ручным экструдером) | Пистолет с горячим воздухом (сварка ручным феном) |

| 0,9 | 0,8 | 0,7 |

Сварка листов из полипропилена и ПНД

Конструкции из листового полипропилена (емкости из полипропилена)? Это просто!Наша компания изготавливает монолитные и облегченные композитные листы и плиты, сварочный пруток из блок-сополимеров, а также профильные трубы. Мы предлагаем изделия из полимеров, емкости из полипропилена, ударопрочный полистирол, АБС-пластик.

Мы предлагаем изделия из полимеров, емкости из полипропилена, ударопрочный полистирол, АБС-пластик.

Высокое качество продукции достигается за счет использования передовой технологии экструзии и нового способа подвспенивания центрального слоя полипропиленового листа. На производстве работают экструзионные линии из Италии. Для изготовления продукции применяются морозостойкие, ударопрочные марки сополимеров из Германии.

Композитные листы и плиты, сварочный пруток, профильные трубы, большой выбор изделий из полимеров, емкостей из полипропилена в Москве по приемлемым ценам.

Изделия из полимеров

Листовой полипропилен ЛЕГКО обрабатывается, не давая сколов и расщепов.

- Пилится ручной ножовкой, электропилой по дереву, циркулярной пилой.

- Из него выпиливается любой, даже очень сложный, контур ручным или электролобзиком.

- Сверлится сверлом любого диаметра, на любую глубину.

- Строгается вручную или электрорубанком, режется ножом.

- Сваривается промышленным феном или ручным экструдером.

- Изгибается упруго (без нагрева) или сохраняет приданную форму (при нагревании ).

Для изготовления конструкций лист удобно комбинируется с прямоугольной полипропиленовой трубой.

Во многих применениях полипропиленовый лист заменяет: фанеру, МДФ, листовую сталь и латунь, текстолит, винипласт.

Низкая (пока!) применяемость данного материала объясняется только слабой информированностью потенциальных потребителей.

Пример №1 успешной замены традиционных материалов — изготовление емкостей.

Ниже перечислены недостатки классических материалов, благодаря которым листовой полипропилен применяется для изготовления емкостей во все возрастающих количествах.

Недостатки металла.

-Низкая коррозионная стойкость (особенно — в кислых средах) Необходимость коррозионной защиты удорожает изделия.

-Высокий удельный вес (низкая жесткость листа равной массы).

-Трудно (с большими усилиями) обрабатывается ручным инструментом.

-Для вторичной переработки обычно приходится перевозить на большие расстояния.

-Высокая теплопроводность и жесткость — лист сильно «ведет» при сварке.

- Низкая коррозионная стойкость (особенно — в кислых средах) Необходимость коррозионной защиты удорожает изделия.

- Высокий удельный вес (низкая жесткость листа равной массы).

- Трудно (с большими усилиями) обрабатывается ручным инструментом.

- Для вторичной переработки обычно приходится перевозить на большие расстояния.

- Высокая теплопроводность и жесткость — лист сильно «ведет» при сварке.

Недостатки древесины и ее производных (фанера, МДФ и другие плиты).

-низкая водостойкость и стойкость к многим жидкостям (пористость)

-плохая ремонтопригодность конструкций

-низкая биостойкость

-физическое ограничение ширины (для натуральной доски)

-большое количество неперерабатываемых отходов

- низкая водостойкость и стойкость к многим жидкостям (пористость)

- плохая ремонтопригодность конструкций

- низкая биостойкость

- физическое ограничение ширины (для натуральной доски)

- большое количество неперерабатываемых отходов

Недостатки железобетона.

-хрупкость

-большой вес (удельная прочность ниже, чем у стали, древесины, полипропилена)

-невозможность сделать тонкую и прочную стенку

-коррозия стальной арматуры

-высокая влагопроницаемость

-полная неремонтопригодность

-нерентабельность вторичной переработки

- хрупкость

- большой вес (удельная прочность ниже, чем у стали, древесины, полипропилена)

- невозможность сделать тонкую и прочную стенку

- коррозия стальной арматуры

- высокая влагопроницаемость

- полная неремонтопригодность

- нерентабельность вторичной переработки

Эти недостатки классических конструкционных материалов делают применение листов из облегченного полипропилена очень перспективным для изготовления емкостей.

Но для полного успеха такого применения нужно учитывать ряд особенностей:

- Высокая, но не абсолютная морозостойкость.

Вся продукция производится только из специальных блоксополимеров полипропилена, которые имеют повышенную ударную прочность (ударную вязкость) при низких температурах. Но, для абсолютной уверенности в надежности емкости, ее необходимо предохранять от ударов и (или) низких температур (например — закапывая в землю). - Светостойкость.

Для уличного применения мы выпускаем специальные — светостабилизированные изделия. Все части емкости, подверженные действию ультрафиолета, должны изготавливаться только из таких листов. - Стойкость к нефтепродуктам.

Полипропилен умеренно стоек к нефтепродуктам. Применять его для таких емкостей следует с осторожностью, проведя соответствующие испытания. - Склонность к электризации.

Как и все диэлектрики, полипропилен склонен к накоплению статического электричества, что нужно особенно учитывать в пожаро- и взрывоопасных условиях. Трение диэлектрической жидкости также может создавать статический заряд. Для уменьшения накопления статического заряда мы можем изготовить специальные листы.

Для уменьшения накопления статического заряда мы можем изготовить специальные листы. - Линейное термическое расширение.

Полимер имеет линейный коэффициент термического расширения КЛТР около 1,2*10-4, это нужно учитывать при сопряжении в конструкции различных материалов. - Горючесть.

Для специальных применений возможно применение листов с пониженной горючестью. - Для ремонта емкости нужно применять тот же материал, что и при изготовлении.

Пример №2 успешного применения листового полипропилена — устройство гидроизоляции.

Недостатки классических гидроизоляционных материалов, благодаря которым листовой полипропилен очень перспективен для устройства гидроизоляции (погребов, подвалов, смотровых ям гаражей, тоннелей.):

Недостатки стали.

-Очень высокая цена, так как из-за низкой корозионной стойкости приходится использовать толстый лист.

-Низкая коррозионная стойкость (особенно- в кислых средах) Необходимость коррозионной защиты удорожает гидроизоляцию.

-Трудно (с большими усилиями) обрабатывается ручным инструментом (особенно — в полевых условиях).

-Для вторичной переработки обычно приходится перевозить на большие расстояния.

-Высокая теплопроводность и жесткость — лист сильно «ведет» при сварке.

- Очень высокая цена, так как из-за низкой корозионной стойкости приходится использовать толстый лист.

- Низкая коррозионная стойкость (особенно- в кислых средах) Необходимость коррозионной защиты удорожает гидроизоляцию.

- Трудно (с большими усилиями) обрабатывается ручным инструментом (особенно — в полевых условиях).

- Для вторичной переработки обычно приходится перевозить на большие расстояния.

- Высокая теплопроводность и жесткость — лист сильно «ведет» при сварке.

Недостатки бетона (со специальными добавками типа Кальматрон).

-хрупкость

-большой вес

-невозможность сделать тонкую и прочную стенку

-высокая влагопроницаемость (больше, чем у стали и полипропилена)

-полная неремонтопригодность

-нерентабельность вторичной переработки

- хрупкость

- большой вес

- невозможность сделать тонкую и прочную стенку

- высокая влагопроницаемость (больше, чем у стали и полипропилена)

- полная неремонтопригодность

- нерентабельность вторичной переработки

Недостатки рулонных наплавляемых материалов.

-Низкая прочность.

-Отсутствие формоустойчивости — такая гидроизоляция надежно работает только будучи зажата между двумя ровными поверхностями.

-Невозможность монтажа гидроизоляции крупными сборками.

- Низкая прочность.

- Отсутствие формоустойчивости — такая гидроизоляция надежно работает только будучи зажата между двумя ровными поверхностями.

- Невозможность монтажа гидроизоляции крупными сборками.

Недостатки полиэтиленовой пленки.

-Низкая прочность — легко повреждается, требует надежной механической защиты.

-Ненадежность соединения краев в полевых условиях.

- Низкая прочность — легко повреждается, требует надежной механической защиты.

- Ненадежность соединения краев в полевых условиях.

Другие применения, в которых листовой полипропилен захватывает «место под солнцем»:

- водо- и химстойкие настилы, лотки, короба, столешницы.

- детали мебели

- столешницы для кухонь ресторанов и мясных цехов

- бассейны

- очистные сооружения, септики

- емкости для водоподготовки

- вентиляционные воздуховоды для химических производств

- гальванические ванны

- элементы строительных конструкций

- детали рекламных конструкций

Купить полипропилен в Москве

Сварка листового полипропилена — Мастерские

На смену традиционным материалам прошлого века со всеми их преимуществами и недостатками пришел новый, недорогой, эффективный, незаменимый в отдельных сферах, материал будущего. Полипропилен обладает рядом очевидных преимуществ. Несложные способы монтажа позволяют его использовать в качестве конструктивного строительного материала. Сварка листового полипропилена включает в себя термомеханические и термические технологии, которые обеспечивают высокопрочные, абсолютно герметичные соединения.

Полипропилен обладает рядом очевидных преимуществ. Несложные способы монтажа позволяют его использовать в качестве конструктивного строительного материала. Сварка листового полипропилена включает в себя термомеханические и термические технологии, которые обеспечивают высокопрочные, абсолютно герметичные соединения.

Свойства материала

Получаемый методом каландрирования расплавленной массы через валки заданных размеров, материал производится в листах. Широко используется в строительстве, изготовлении бытовых предметов, производстве труб, как гидроизоляционный материал. Его важные свойства, такие как:

- гидрофобность;

- стойкость к механическим воздействиям, истиранию;

- химическая стойкость,

- инертность к воздействию ультрафиолета,

объясняют широкую популярность полипропилена, который является к тому же отличным диэлектриком. Листовой полипропилен высокого качества используется для гальванопластики, изготовления ванн, бассейнов, вентиляционных конструкций, производства ёмкостей, очистных сооружений, профильных труб, бытовых изделий, пантонов. Материал используют в строительстве, горном деле, нефтехимии.

Материал используют в строительстве, горном деле, нефтехимии.

Виды полипропилена

Уникальные свойства материала способствуют его широкому применению. Полипропилен бывает:

- экструдированным;

- кашированным;

- прессованным,

каждый вид имеет собственное назначение, виды монтажа, сварки, склейки.

Маркировка листового полипропилена РР зависит от дополнительных технических характеристик. Маркировка и свойства:

- H – химическая стойкость;

- R – химостойкость дополненная повышенной прочностью, устойчивостью к высоким температурам;

- S – химическая устойчивость, не горючий материал;

- S-el – инертность к химическим реагентам, не горючесть, электропроводность.

Такая маркировка используется на территории страны и за рубежом.

Листовой полипропилен делится на типы по способу производства:

- плотный;

- ячеистый;

- вспененный,

каждый, из них имеет свои технические и технологические особенности. Плотный имеет жесткость, ячеистый имеет структуру упаковочного материала, вспененный ценится как материал для эффективной изоляции.

Плотный имеет жесткость, ячеистый имеет структуру упаковочного материала, вспененный ценится как материал для эффективной изоляции.

Особенности сварки листового полипропилена

Все виды и типы листового полипропилена являются универсальным материалом с точки зрения обработки. Фрезеровка, резка, машинная обработка механическое соединение и сварка – применяются к любому из типов, видов этого материала. Как можно соединять листы полипропилена:

- механическим способом, с использованием крепёжного материала, метод не предполагает сохранение герметичности, водонепроницаемости конструкции;

- методом склеивания, химическая инертность материала позволяет создавать достаточно прочные герметичные конструкции без его повреждения;

- сварка, метод с использованием экструдера, фена прочего сварочного оборудования обеспечивает прочные надёжные, абсолютно герметичные соединения.

Метод соединения выбирается в зависимости от производственных целей, технических характеристик материала, наличия технических возможностей.

Методы ручной сварки листового полипропилена

Сварочное оборудование производится как для ручного использования, так и для автоматического применения. Ручная сварка осуществляется следующими методами:

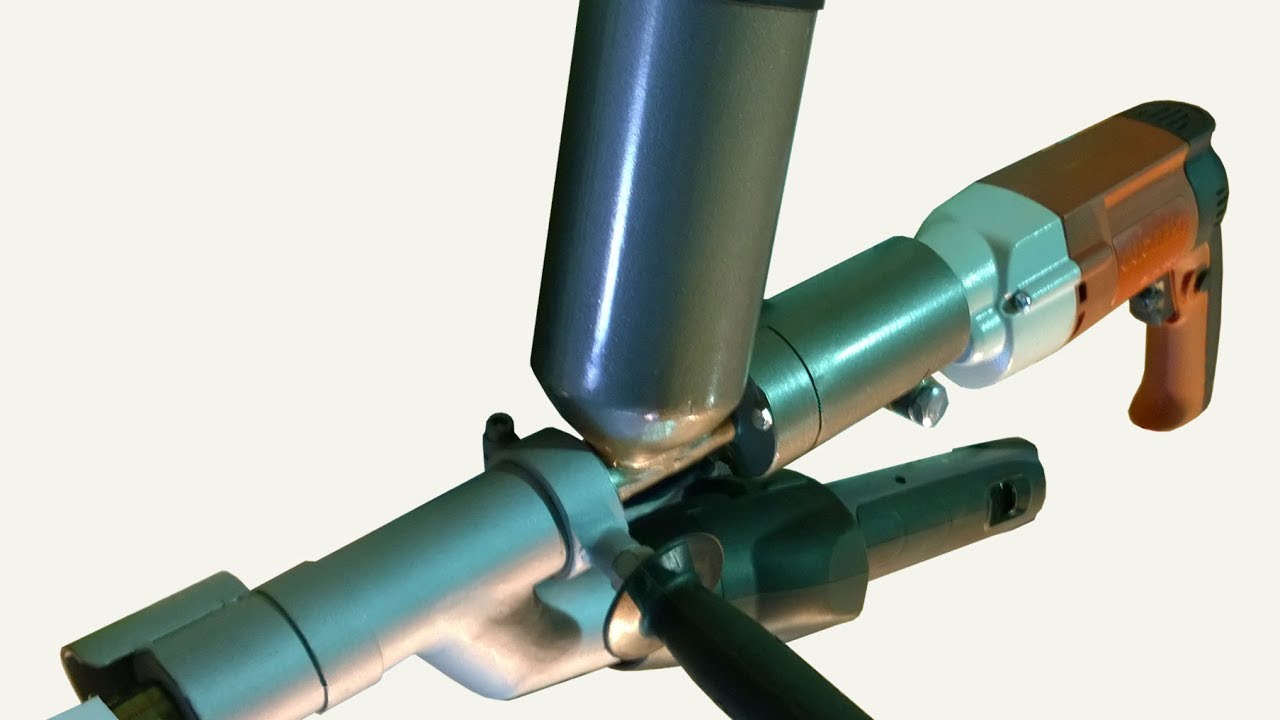

- Экструзионный метод. Соединение осуществляют небольшим по размерам аппаратом, который называется ручной экструдер. Применение ручного экструдера позволяет формировать достаточно надёжные соединения с коэффициентом прочности по отношению к исходному материалу – 0,8, позволяет производить стыковку листов толщиной не менее 16мм. Данным методов производят сварку крупных изделий сложной конфигурации.

Принцип состоит в подаче воздуха, размягчающего и нагревающего пластмассу в зоне сварки, куда встраивается полипропиленовая проволока. Размягчённый состав с помощью присадки подающейся экструдером соединяется с составом разогретого листа, перемешиваясь до однородной массы. Соединения получаются сверхпрочными, с высокого качества швом.

Соединения получаются сверхпрочными, с высокого качества швом.

- Стыковка строительным феном. Под воздействием струи горячего воздуха (180°) расплавляются края листов полипропилена, соединяются и остывают. Метод действенен только при соединениях листов в 20мм толщиной. Шов не отличается высокой механической прочностью. Применение метода рекомендовано для сварки мелких элементов, не предназначенных для серьёзных нагрузок.

- Стыковой или полифузный метод. Применяется для стыковки элементов разной толщины, в том числе и самой большой. Производится с помощью подвижных специальных столов. Шов при стыковой сварке обладает высокой прочностью, надёжностью.

Стыковочные работы проводятся с определённой последовательностью мероприятий. Подготовка рабочего места, очищение от грязи и пыли. Обработка материала абразивными материалами, для придания лучших адгезионных характеристик.

Важнейшее преимущество ручного сварочного оборудования состоит в том, что оно позволяет производить соединительные работы непосредственно на месте, это широкие возможности для создания самых разных конструкций.

Аппараты ручной сварки предполагают использование присадочных материалов. Часто используется полипропиленовая проволока круглого или треугольного сечения разного диаметра (1- 6мм).

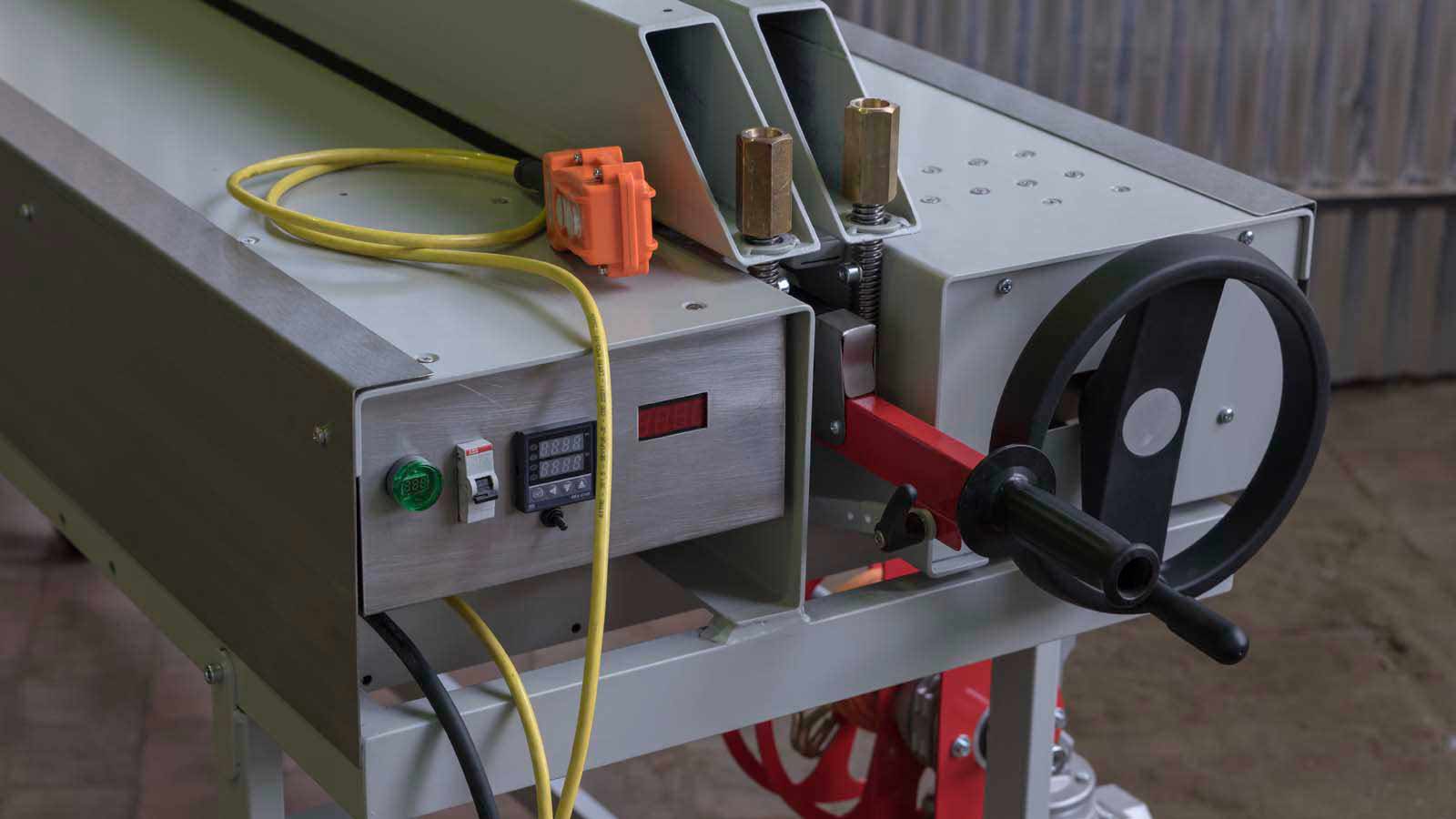

Автоматическая сварка

Принцип полифузного сваривания, автоматической сварки состоит в нагреве деталей в месте соединения и стыковки под высоким давлением.

- Края свариваемых деталей фиксируются специальным устройством,

- нагреваются до требуемой температуры,

- прижимаются друг к другу с помощью давления.

Качество получаемого соединения оценивается как очень высокое, надёжность подобных соединений подтверждена практикой.

Преимущества автоматической сварки:

- стыковка листов между собой без швов;

- сварка листов в рулоны;

- соединение под прямым углом;

- торцевое, угловое соединение гарантировано высокой прочности;

- не требуется регулировки давления, оно поддерживается на заданном уровне;

- не происходит перегрева и деформации шовного соединения благодаря автоматическому поддерживанию заданной температуры.

- Автоматика обеспечивает монолитность соединений.

Осуществляются операции на специальном оборудовании. Используются швейцарские станки Leister, немецкие Rothenberger, российские Ingenia, это машины с автоматическим циклом, числовым программным управлением, в арсенале имеющие три цикла сварки.

Сварка отдельных видов полипропилена

Сварка применима для прессованного, экструдированного полипропилена всех марок и типов. Автоматическая или ручная, полифузная, с помощью фена или экструдера сварка применяется для решения различных производственных задач.

Среди всех видов полипропилена выделяется кашированный. Это полипропилен, склеенный с тканевым материалом. Одну сторону листа, с повышенной адгезией соединяют с тканевым материалом из полиэфирных волокон или стеклоткани. Соединяют путём каландрирования, то есть, в процессе экструзии пластмассу механически прижимают к тканевому полотну, ткань внедряется в слой полимера. Так получается уникальный по своим физико-техническим свойствам полипропилен, сочетающтй в себе все самые превосходные качества стеклопластика и полимера:

- прочность;

- повышенная несущая способность;

- улучшенные возможности для пищевых ёмкостей;

- химическая стойкость самой высокой степени.

Максимально прочное соединение ткани и полимера происходит за счёт клеящих составов изготовленных на основе полиэфирной, эпоксидной смолы, других клеев промышленных составов.

Основы технологии сварки листового полипропилена

Основа технологии состоит в том, что соединение элементов термическим способом не влечёт за собой изменения их химического состава. Сварка происходит с использованием стыковочного материала, используется пруток, но сварку осуществляют и без него. Доведение соединяемых поверхностей до вязкого состояния путём нагрева, принудительная стыковка механическим образом, рождает цельную деталь определённой прочности после остывания.

Для обеспечения нормального технологического процесса сварки требуются некоторые обязательные условия:

- Чистое светлое помещение с минимальной температурой воздуха 15°;

- Соответствие присадочных материалов основному;

- Правильный выбор сварочного инструмента и насадок к нему;

- Допустимое качество используемых материалов, лист должен иметь правильную геометрию, ровную поверхность, однородность цвета, пруток ровное сечение, структуру без пузырьков или иных вкраплений;

- Наличие дополнительного инструмента, ножей, наждачных шкурок, растворителей для снятия жира, прочего

- Края свариваемых листов перед сваркой обработать фрезером, для предания угла наклона края 45° к плоскости листа.

Соединить листы обработанными краями, так, чтобы образовался паз, в который затем нужно подавать расплавленный полипропилен через экструдер.

Соединить листы обработанными краями, так, чтобы образовался паз, в который затем нужно подавать расплавленный полипропилен через экструдер. - При соединении листов методом спайки феном и склейки, края листов обрабатываются под 90° к плоскости листа.

Соблюдение условий гарантирует надёжное качество стыковочных сварных работ любым известным способом.

Листовой полипропилен и его характеристики

На смену дорогостоящим материалам, таким как металл, керамика либо древесина, пришел недорогой, но эффективный полипропилен (ПП). Используется он во многих сферах и направлениях. Полипропилен незаменим в химической промышленности. Из него изготавливают емкости для различных кислот и щелочей. Так же он применяется для производства бытовых изделий (горшки для растений, ведра, бочки для воды либо топлива, разделочные доски и т.д.). В строительстве используется полипропилен в виде листов. Он может монтироваться как облицовочный либо гидроизоляционный материал. Из полипропилена изготавливают трубы для водопроводных и отопительных систем. Листовой полипропилен является более востребованным, так как имеет много преимуществ перед другими материалами. Рассмотрим более детально свойства листов ПП и способы его монтажа.

Из полипропилена изготавливают трубы для водопроводных и отопительных систем. Листовой полипропилен является более востребованным, так как имеет много преимуществ перед другими материалами. Рассмотрим более детально свойства листов ПП и способы его монтажа.

Характеристики листового полипропилена

Этот материал изготавливается по специальной технологии продавливания расплавленного вязкого состава в специальные формы. По своим свойствам полипропилен устойчив к любым агрессивным средам. Помимо этого он не пропускает влагу и электрический ток. Противопоказано использовать этот материала для хранения окислителей. ПП так же способен быстро адаптироваться под разные погодные условия. Это позволяет использовать его как при минусовой, так и плюсовой температуре воздуха. Листы ПП устойчивы к воздействию ультрафиолетовых лучей.

Листовой полипропилен для бассейнов

В последнее время листовой полипропилен начал массово использоваться в строительстве бассейнов. Технология монтажа бассейна довольно простая и предполагает минимальные затраты, по сравнению с обычным способом строительства.

Технология монтажа бассейна довольно простая и предполагает минимальные затраты, по сравнению с обычным способом строительства.

ПП листы крепятся на ранее изготовленный каркас. Места стыков для изоляции свариваются специальным ручным аппаратом либо станком. Материал благодаря своим теплоизоляционным свойствам длительное время сохраняет высокую температуру воды в бассейне, что дает возможность экономить на работе водонагревателей.

Полипропиленовые листы в строительстве бассейна играют роль отделочного, гидроизоляционного, теплоизоляционного и конструкционного материала. Для заливки бетона вокруг чаши бассейна не требуется установка опалубки. Отделочные работы так же не проводятся. Таким образом, стены чаши не нуждаются в дорогостоящей отделке фарфоровой плиткой. Все это значительно сокращает сроки и стоимость строительства бассейна.

Сварка листового полипропилена

Как мы уже говорили, соединение листов полипропилена происходит методом сварки. Соединяются они либо под прямым углом, либо стык в стык. В строительных работах используют обычно ручные сварочные экструдеры или фены. Их можно применять на любых объектах, где имеется доступ к электроэнергии.

Соединяются они либо под прямым углом, либо стык в стык. В строительных работах используют обычно ручные сварочные экструдеры или фены. Их можно применять на любых объектах, где имеется доступ к электроэнергии.

Для сварки листов феном приобретается сварочный ПП пруток. Он вставляется в фен и разогревается под потоком горячего воздуха (180 град.). Такой способ подходит только для соединения материала с небольшой толщиной до 20 мм. Перед тем как начинать пайку, края материала шлифуются. Это необходимо для лучшего сцепления элементов. После чего происходит сварка двух листов полипропилена. Образовавшийся шов имеет небольшую прочность, поэтому изделие не должно подвергаться большим механическим нагрузкам.

Экструдер же действует по другому принципу. Он расплавляет места стыков материала до вязкого состояния. Затем под высоким давлением заполняет этот стык расплавившейся массой. Такой метод можно использовать для листов ПП толщиной до 80мм. После чего изделие способно выдерживать сильные механические нагрузки.

На промышленных объектах используется уже профессиональные стыковые станки. Они имеют два подвижных стола, которые при плавлении стыков под давлением соединяют листы полипропилена. Этот способ считается самым эффективным.

Листовой полипропилен это универсальный материал, с помощью которого можно проводить различные строительные и производительные работы.

Видео тестирования полипропилена Тополватер

King Plastic Corporation СОВЕТЫ ПО СВАРке ТЕРМОПЛАСТИК

Из архива IAPD

Сварка — это процесс соединения поверхностей путем их размягчения под действием тепла. При сварке термопластов одним из ключевых компонентов является сам материал. Пока существует сварка пластмасс, многие люди до сих пор не понимают основ, которые имеют решающее значение для правильной сварки.

Правило номер один при сварке термопластов — вы должны сваривать подобный пластик с подобным пластиком.Чтобы получить прочный и однородный сварной шов, необходимо убедиться, что ваша подложка и сварочный стержень идентичны; например, из полипропилена в полипропилен, из полиуретана в полиуретан или из полиэтилена в полиэтилен.

Вот несколько советов по сварке различных типов пластмасс и шаги по обеспечению надлежащего сварного шва.

Сварка полипропиленаПолипропилен (ПП) — один из самых простых в сварке термопластов, который используется во многих различных областях.ПП имеет отличную химическую стойкость, низкий удельный вес, высокую прочность на разрыв и является наиболее стабильным по размерам полиолефином. Проверенные области применения полипропилена: оборудование для нанесения покрытий, резервуары, воздуховоды, травильные установки, вытяжные шкафы, скрубберы и ортопедия.

Для сваривания полипропилена сварочный аппарат должен быть настроен на температуру около 572 ° F / 300 ° C; определение вашей температуры будет зависеть от того, какой тип сварочного аппарата вы приобретете, и рекомендаций производителя. При использовании термопластического сварочного аппарата с нагревательным элементом мощностью 500 ватт на 120 вольт регулятор воздуха следует установить примерно на 5 л. С.s.i. и реостат на 5. Выполняя эти шаги, вы должны быть в районе 572 ° F / 300 ° C.

При использовании термопластического сварочного аппарата с нагревательным элементом мощностью 500 ватт на 120 вольт регулятор воздуха следует установить примерно на 5 л. С.s.i. и реостат на 5. Выполняя эти шаги, вы должны быть в районе 572 ° F / 300 ° C.

Другой довольно простой для сварки термопласт — полиэтилен (PE). Полиэтилен имеет ударопрочность, исключительную стойкость к истиранию, высокую прочность на разрыв, поддается механической обработке и имеет низкое водопоглощение. Проверенные области применения полиэтилена — это контейнеры и вкладыши, резервуары, лабораторные сосуды, разделочные доски и направляющие.

Самое важное правило при сварке полиэтилена заключается в том, что вы можете сваривать низкое давление с высоким, но не высокое с низким.Это означает, что вы можете приваривать сварочный стержень из полиэтилена низкой плотности (LDPE) к листу из полиэтилена высокой плотности (HDPE), но не наоборот. Причина проста. Чем выше плотность, тем сложнее сломать детали для сварки. Если компоненты не могут быть разделены с одинаковой скоростью, они не могут правильно соединиться. Помимо обеспечения совместимости плотностей, полиэтилен довольно легко сваривать. Для сварки ПВД вам необходимо иметь температуру приблизительно 518 ° F / 270 ° C, регулятор установлен на приблизительно 5-1 / 4 — 5-1 / 2, а реостат — на 5.Как и PP, HDPE поддается сварке при 572 ° F / 300 ° C.

Причина проста. Чем выше плотность, тем сложнее сломать детали для сварки. Если компоненты не могут быть разделены с одинаковой скоростью, они не могут правильно соединиться. Помимо обеспечения совместимости плотностей, полиэтилен довольно легко сваривать. Для сварки ПВД вам необходимо иметь температуру приблизительно 518 ° F / 270 ° C, регулятор установлен на приблизительно 5-1 / 4 — 5-1 / 2, а реостат — на 5.Как и PP, HDPE поддается сварке при 572 ° F / 300 ° C.

Перед сваркой термопластов необходимо выполнить несколько простых шагов, чтобы обеспечить надлежащий сварной шов. Очистите все поверхности, включая сварочный стержень, метилэтилкетоном или аналогичным растворителем. Сделайте канавку на подложке, достаточную для размещения сварочного стержня, а затем обрежьте конец сварочного стержня под углом 45 °. Как только сварщик настроится на нужную температуру, вам необходимо подготовить основу и сварочный стержень. Благодаря использованию автоматической скоростной насадки большая часть подготовительной работы выполняется за вас.

Благодаря использованию автоматической скоростной насадки большая часть подготовительной работы выполняется за вас.

Удерживая сварочный аппарат примерно в дюйме от подложки, вставьте сварочный стержень в наконечник и переместите его вверх и вниз три-четыре раза. Это приведет к нагреванию сварочного стержня при нагревании основы. Признаком готовности подложки к сварке является появление эффекта запотевания, похожего на дуновение на кусок стекла.

Сильно и последовательно надавите на пыльник наконечника.Пыльник проталкивает сварочный стержень в подложку. Если вы решите, как только сварочный стержень прилипнет к подложке, вы можете отпустить стержень, и он автоматически протянется.

Большинство термопластов можно шлифовать, и шлифовка не повлияет на прочность сварного шва. Используя наждачную бумагу с зернистостью 60, отшлифуйте верхнюю часть сварочного валика, затем обработайте влажную наждачную бумагу с зернистостью 360, чтобы получить чистую поверхность. При работе с полипропиленом или полиэтиленом их глянцевую поверхность можно вернуть, слегка нагревая поверхность желтой пропановой горелкой с открытым пламенем.(Имейте в виду, что необходимо соблюдать обычные процедуры пожарной безопасности.) После выполнения этих шагов у вас должен получиться сварной шов, похожий на фотографию внизу слева.

При работе с полипропиленом или полиэтиленом их глянцевую поверхность можно вернуть, слегка нагревая поверхность желтой пропановой горелкой с открытым пламенем.(Имейте в виду, что необходимо соблюдать обычные процедуры пожарной безопасности.) После выполнения этих шагов у вас должен получиться сварной шов, похожий на фотографию внизу слева.

Учитывая приведенные выше советы, сварка термопластов может быть довольно простым процессом. Несколько часов практики сварки дадут возможность «почувствовать» правильное равномерное давление на стержень прямо в зону сварки. А эксперименты с разными видами пластики помогут освоить процедуру.Для получения информации о других процедурах и стандартах обратитесь к местному дистрибьютору пластмасс.

Дополнительные советы по сварке пластмасс

Сварка полипропиленового листа трением с перемешиванием

Реферат

Сварка трением с перемешиванием (FSW) — это развивающаяся технология в обрабатывающей промышленности, поскольку она вносит большой вклад в сварку легких материалов, таких как алюминий и магний. Недавно был внедрен процесс соединения термопластов.Настоящая статья посвящена исследованию применения процесса FSW для соединения термопластов. Статья разделена на две части; В первой части подчеркивается важность термопластов в их широком применении, а также описывается принцип процесса FSW. Было проведено подробное литературное исследование влияния параметров процесса, профиля штифта, дефектов и зон сварного шва во время СТП термопластов. Вторая часть была посвящена экспериментальному исследованию, проведенному для анализа влияния геометрии штифта инструмента на FSW полипропиленовых листов толщиной 6 мм.Изменение Z-нагрузки во времени было использовано для понимания возникновения различных этапов сварки. Кроме того, было проведено сравнение термопласта и металла в отношении изменения Z-нагрузки во времени, чтобы подчеркнуть разницу в процессе между ними. Кроме того, было показано влияние скорости вращения инструмента и скорости сварки на среднюю силу при СТП термопластов. Для исследования качества сварки использовались три различных инструмента с цилиндрической, квадратной и конической геометрией штифта.

Недавно был внедрен процесс соединения термопластов.Настоящая статья посвящена исследованию применения процесса FSW для соединения термопластов. Статья разделена на две части; В первой части подчеркивается важность термопластов в их широком применении, а также описывается принцип процесса FSW. Было проведено подробное литературное исследование влияния параметров процесса, профиля штифта, дефектов и зон сварного шва во время СТП термопластов. Вторая часть была посвящена экспериментальному исследованию, проведенному для анализа влияния геометрии штифта инструмента на FSW полипропиленовых листов толщиной 6 мм.Изменение Z-нагрузки во времени было использовано для понимания возникновения различных этапов сварки. Кроме того, было проведено сравнение термопласта и металла в отношении изменения Z-нагрузки во времени, чтобы подчеркнуть разницу в процессе между ними. Кроме того, было показано влияние скорости вращения инструмента и скорости сварки на среднюю силу при СТП термопластов. Для исследования качества сварки использовались три различных инструмента с цилиндрической, квадратной и конической геометрией штифта. Для проведения экспериментов были выбраны три различных скорости вращения инструмента и скорости перемещения. Также изучалось влияние диаметра плеча. Предел прочности сварных швов был определен и соотнесен с профилем штифта. Полученные результаты подтвердили потенциал квадратного штифта в достижении высокого качества сварных швов. Было обнаружено, что параметры процесса существенно влияют на предел прочности сварных швов .

Для проведения экспериментов были выбраны три различных скорости вращения инструмента и скорости перемещения. Также изучалось влияние диаметра плеча. Предел прочности сварных швов был определен и соотнесен с профилем штифта. Полученные результаты подтвердили потенциал квадратного штифта в достижении высокого качества сварных швов. Было обнаружено, что параметры процесса существенно влияют на предел прочности сварных швов .

Ключевые слова

Сварка трением с перемешиванием

Легкие материалы

Термопласты

Параметры процесса

Прочность на разрыв

Геометрия инструмента

Рекомендуемые статьиЦитирующие статьи (0)

Просмотреть аннотацию© 2018 Карабукский университет.Издательские услуги Elsevier B.V.

Рекомендуемые статьи

Цитирующие статьи

(PDF) Сварка трением с перемешиванием полипропиленового листа

мм / мин) изменение составляет 18,63%. Это изменение значений связано с

изменением силы во время процесса сварки, как описано в

Разделе 3. 2.

2.

Образец основного материала на растяжение был испытан в первую очередь для определения его прочности на разрыв. Термопластический материал показал характер плитки duc-

, в то время как все сваренные образцы были хрупкими.Образцы

, сваренные цилиндрическими штифтами при более низкой скорости вращения, были очень слабыми и поэтому легко отделялись. Образцы

, сваренные квадратным штифтом при более высокой скорости вращения, показали более низкую прочность из-за деградации материала

. Образцы сломались с отходящей стороны

сварного шва, что свидетельствует о том, что это была самая слабая зона.

3.6. Влияние профиля штифта

Из таблицы 4 можно увидеть, что более высокий предел прочности на разрыв

достигается с помощью квадратного штифта.При постоянных параметрах процесса квадратный штифт выделяет больше тепла. Эксцентриситет квадратного штифта

позволяет пластифицированному материалу легко обтекать датчик.

Таким образом, он связывает динамический объем со статическим объемом, который определяет путь потока расплавленного материала от передней кромки

до задней кромки [33]. Кроме того, квадратный штифт создает пульсирующее действие

Кроме того, квадратный штифт создает пульсирующее действие

из-за плоских поверхностей, что помогает при смешивании материалов.

Результаты могут быть подтверждены из Таблицы 5. Цилиндрический штифт

простой конструкции имеет более низкий потенциал при смешивании размягченного термопластического материала

, и, таким образом, полученные значения прочности меньше, чем квадратный штифт

.

4. Выводы

В этой статье представлены современные знания в области СТП термопластов

, а также проведено экспериментальное исследование

на листах полипропилена толщиной 6 мм. толщина.

Из эксперимента были сделаны следующие выводы:

Конический штифт не смог смешать термопластический материал.

Квадратный штифт успешно сваривает листы полипропилена, обеспечивая максимальную эффективность прочности сварного шва

59,82% по сравнению с основным материалом

.

Отмечено, что существует оптимальный набор скорости вращения инструмента

и скорости перемещения инструмента, при котором можно получить сварные швы высокой прочности

.

При более высокой температуре увеличивается текучесть термопластического материала

, который затем легко обтекает кромки инструмента цилиндрического штифта

и обеспечивает прочную сварку. В то же время,

материал с высокой текучестью выбрасывается квадратным штифтом.

Инструмент с большим диаметром уступа постоянно разрушает материал

, что искажает образец, поднимая его с фиксированных концов

. Предотвращение вращения заплечика устранит разрыв волокна

пластмассового материала и, таким образом, можно избежать дефекта поверхности, такого как

, например отслаивания материала.

Квадратный штифт с более высоким отношением динамического объема к статическому

дает лучшие результаты, чем цилиндрический штифт.

Благодарность

Это исследование было выполнено при поддержке лаборатории FSW, ИИТ-

Харагпур. Выражаем искреннюю благодарность нашим коллегам из

ВССУТ и ИИТ-Харагпур, которые предоставили идеи и вдохновили

, которые оказали большую помощь в исследовании.

Ссылки

[1] P.Ка, Р. Суоранта, Дж. Мартикайнен, К. Магнус, Методы соединения разнородных материалов

: металлы и полимеры, Rev. Adv. Mater. Sci. 36 (2014) 152–164.

[2] S.T. Райтель, Т. Кунстоффе, Международный, легкий и инновационный, (2015). akro-

plastic.com/file / i-pdf_akro_kuint_2015_09_.pdf (по состоянию на 28 марта 2016 г.).

[3] Растущее значение термопластов в аэрокосмической отрасли, http: //www.tencate.

ru / новости / 2014 / Растущее значение термопластов в аэрокосмической отрасли.aspx

(по состоянию на 8 марта 2016 г.) (2014 г.).

[4] А. Юсефпур, М. Ходжати, Ж.-П. Immarigeon, Сварка плавлением / сварка

термопластичных композитов, J. Thermoplast. Compos. Mater. 17 (2004) 303–

341, https://doi.org/10.1177/0892705704045187.

[5] S.T. Амансио-Филью, Дж. Ф. дос Сантос, Соединение полимеров и гибридных структур полимер-металл

: последние разработки и тенденции, Polym. Англ. Sci. 49 (2009)

Sci. 49 (2009)

1461–1476, https: // doi.org / 10.1002 / pen.21424.

[6] W.M.W. Томас, И. Норрис, Э. Николас, Дж.К. Нидхэм, М.Г. Марч, П. Темпл —

Смит, К.Дж. Доус, Сварка трением с перемешиванием — разработка процессов и варианты

методов, Саммит малых и средних предприятий. (1991) 1-21. http://www.google.com/patents/

US5460317 [sps] nhttp: //scholar.google.com/scholar?

hl = en & btnG = Search & q = intitle: 5,460,317 # 3 [sps] nhttp: //scholar.google.com/

scholar? Hl = en & btnG = Search & q = intitle: 5460317 # 3 [sps] nhttp: //

hegesztesportal.hu / hegesztes / tudastar / wt_fsw.pdf.

[7] З. Кисс, Т. Цигани, Применимость сварки трением с перемешиванием в полимерных материалах,

Период. Политех. Мех. Англ. 51 (2007) 15, https://doi.org/10.3311/pp.

меня 2007-1.02.2007 г.

[8] Сварка трением возвратно-поступательным движением с перемешиванием соединяет термопласты. ‘‘, Adv. Mater. Процесс.

ASM Int. (нет данных). https://www.highbeam.com/doc/1G1-65775078.html.

[9] Стрэнд С. Соединение пластмасс — может ли конкурировать сварка трением с перемешиванием? // Proc.Электр.

Insul. Конф. Электр. Manuf. Катушка ветра. Technol. Конф. (Кат. № 03Ч47480), IEEE,

2003: стр. 321–326. DOI: 10.1109 / EICEMC.2003.1247904.

[10] Т.В. Нельсон, С.Д. Соренсен, С.Дж. Джон, Сварка полимерных материалов трением с перемешиванием,

US 6,811,632 B2, 2009.

[11] S.R. Strand, Влияние сварки трением с перемешиванием на микроструктуру полимеров, 2004.

[12] А. Аричи, С. Селале, Влияние угла наклона инструмента на прочность на разрыв и разрушение

Места сварки полиэтилена трением с перемешиванием, Научные исследования.Technol. Сварка. Присоединиться. 12

(2007) 536–539, https://doi.org/10.1179/174329307X173706.

[13] E.A. Squeo, G. Bruno, A. Guglielmotti, F. Quadrini, Сварка трением с перемешиванием

листов полиэтилена, Ann. ‘‘ DUNA

‘‘ DUNA

REA JOS ”Univ. Galati Fascicle V ,, Technol.

Мах. Строить. (2009) 241–246.

[14] М. Айдын, Влияние параметров сварки и предварительного нагрева на трение

Сварка сверхвысокомолекулярного полиэтилена, Polym. Пласт. Technol. Англ.49 (2010) 595–

601, https://doi.org/10.1080/03602551003664503.

[15] С. Саиди, М.К.Б. Гиви, Труды Института инженеров-механиков,

Часть B: J. Eng. Manuf. Расследование. Эффекты Крит. Параметры процесса (2011 г.), https: //

doi.org/10.1243/09544054JEM1989.

[16] G.H. Payganeh, N.B.M. Араб, Ю. Асл, Ф. Гасеми, М. Боружени, Влияние параметров процесса сварки трением

с перемешиванием на внешний вид и прочность сварных швов полипропиленового композита

, Междунар.J. Phys. Sci. 6 (2011) 4595–4601, https: //

doi.org/10.5897/IJPS11.866.

[17] Бозкурт Ю. Оптимизация параметров процесса сварки трением с перемешиванием для достижения максимальной прочности при растяжении в полиэтиленовых листах

, Матер. Des. 35

Des. 35

(2012) 440–445, https://doi.org/10.1016/j.matdes.2011.09.008.

[18] Х. Ахмади, N.B.M. Араб, Ф.А.Гасеми, Р.Э. Фарсани, Влияние профиля штифта на

Качество сварных швов трением с перемешиванием внахлест в полипропилене, армированном углеродным волокном

Composite, Int.J. Mech. Appl. 2 (2012) 24–28, https://doi.org/10.5923/j.

механика. 20120203.01.

[19] А. Багери, Т. Аздаст, А. Дониави, Экспериментальное исследование механических свойств

листов ABS, сваренных трением с перемешиванием, Mater. Des. 43 (2013) 402–409,

https://doi.org/10.1016/j.matdes.2012.06.059.

Таблица 5

Влияние пин-профиля.

Профиль штифта Профиль в статическом режиме

Площадь

(мм2)

Длина штифта

(мм)

Статический

объем

мм3

Профиль

динамический20005 объем (мм3)

Соотношение (Динамический объем /

Статический объем)

Импульсов в секунду

(об / с грани)

Квадрат 4. 252 =

252 =

18,0625

5,6 101,15 158,256 1,56 50

Цилиндрический 3,14 32 =

28,26

5,6 158,256 158,256 1 Ноль

(об / с- оборотов в секунду; рассчитано для 750 об / мин 9000, 5000 об / с) Саху и др. / Технические науки и технологии, международный журнал 21 (2018) 245–254 253

Положи клей! 10 мощных методов сварки пластмасс — Craftech Industries — высококачественные пластмассы

Многим нашим читателям интересно узнать о порой сложном мире пластикового клея и сварки пластмасс. Хотя выбор подходящего пластикового клея может вызвать желание получить специальность химика, сварка, возможно, является лучшим методом соединения двух пластиковых компонентов. Как правило, это более эффективно, чем использование клея, и его можно сделать быстро и дешево, если у вас есть подходящие инструменты.

Существует так много методов сварки пластмасс, что я даже не смог бы описать их все в этой статье. Вот всего 10 примеров, чтобы дать вам представление о многих доступных вариантах.

1) Уплотнение с экструдированным валиком

Полоса из того же материала выдавливается между двумя секциями, а затем две секции сразу же прижимаются друг к другу.Тепла в экструдированном валике достаточно, чтобы вызвать его приваривание к прилегающим поверхностям.

2) Сварка трением

Быстрые угловые колебания используются для нагрева соединяемых пластмассовых деталей. Этот вариант процесса центробежной сварки используется для деталей, которые не являются симметричными относительно оси вращения. Оборудование должно быть запрограммировано на остановку, когда детали будут правильно расположены для соединения.

3) Высокочастотная сварка

Способ сварки пластмассовых деталей, при котором соединяемые поверхности нагреваются за счет контакта с электродами высокочастотного электрического генератора.

4) Сварка горячим газом

Сварочные пистолеты для пластмасс содержат камеру с электрическим или газовым обогревом, через которую пропускается газ, обычно сухой воздух или азот. Нагретый газ направляется на свариваемое соединение, а стержень из того же материала, что и свариваемый термопласт, прикладывается к нагретой области.

Нагретый газ направляется на свариваемое соединение, а стержень из того же материала, что и свариваемый термопласт, прикладывается к нагретой области.

5) Горячая пластина (горячий инструмент) Сварка

Две соединяемые пластиковые поверхности сначала слегка прижимают к нагретой металлической поверхности, которую можно покрыть ПТФЭ для предотвращения прилипания, до тех пор, пока поверхностные слои не расплавятся.Затем поверхности быстро соединяются и выдерживаются под легким давлением до охлаждения.

6) Индукционная сварка

На стыке двух соединяемых секций помещается токопроводящая металлическая вставка. Прикладывая давление, чтобы удерживать секции вместе, сварщик нагревает металлическую вставку с помощью высокочастотного генератора до тех пор, пока окружающий пластиковый материал не размягчается и не сваривается, а затем охлаждает соединение.

7) Лазерная сварка

Две части подвергаются давлению, в то время как лазерный луч движется по линии соединения. Луч проходит через первую часть и поглощается либо второй частью, либо абсорбирующим покрытием, выделяя достаточно тепла, чтобы смягчить поверхность раздела и создать прочный сварной шов.

Луч проходит через первую часть и поглощается либо второй частью, либо абсорбирующим покрытием, выделяя достаточно тепла, чтобы смягчить поверхность раздела и создать прочный сварной шов.

8) Сварка растворителем

Сварщик применяет растворитель, способный смягчить соединяемые поверхности, и прижимает размягченные поверхности друг к другу. Адгезия достигается за счет испарения растворителя, абсорбции растворителя соседними материалами и / или полимеризации связующего на основе растворителя.

9) Центробежная сварка

Пластиковые компоненты круглого поперечного сечения вращаются, одна часть контактирует с другой, до тех пор, пока за счет трения не будет генерироваться достаточно тепла, чтобы вызвать расплав на границе раздела, который затвердевает под давлением, когда вращение останавливается, чтобы сварить изделия вместе. Процесс может выполняться вручную на сверлильном станке с подходящими патронами для удержания деталей или может быть автоматизирован путем добавления устройств для подачи, синхронизации, управления ходом и давлением пресса и выталкивания.

10) Ультразвуковая сварка

Способ сварки или герметизации термопластов, при котором нагрев осуществляется за счет механического вибрационного давления на ультразвуковых частотах (от 20 до 40 кгц). Электрическая энергия преобразуется в ультразвуковые колебания с помощью преобразователя, направляемого на свариваемую зону с помощью рожка. , а локализованное тепло генерируется трением и вибрацией на соединяемых поверхностях.

Я пропустил вашу любимую технику сварки пластмасс? Есть вопрос? Расскажите об этом в комментариях ниже.

Хотите узнать больше о технологиях производства пластмасс? Загрузите наш бесплатный глоссарий!

Аппарат для сварки полипропиленового листа, сварочный аппарат для полипропиленового листа Поставщики и производители на Alibaba.com

Alibaba.com предлагает широкий выбор надежных, эффективных и модернизированных. Аппарат для сварки полипропиленового листа для всех видов сварки. Эти. Аппарат для сварки полипропиленового листа широко используется в коммерческом и промышленном секторах благодаря своим обширным возможностям и превосходной точности, удовлетворяя самые разные требования.Эти машины сертифицированы и испытаны группами строгого контроля качества и уполномоченными регулирующими органами, чтобы гарантировать оптимальную производительность продуктов. Покупайте эти продукты в проверенных и надежных магазинах. Аппарат для сварки полипропиленового листа продавцов и поставщиков на сайте.

Эти. Аппарат для сварки полипропиленового листа широко используется в коммерческом и промышленном секторах благодаря своим обширным возможностям и превосходной точности, удовлетворяя самые разные требования.Эти машины сертифицированы и испытаны группами строгого контроля качества и уполномоченными регулирующими органами, чтобы гарантировать оптимальную производительность продуктов. Покупайте эти продукты в проверенных и надежных магазинах. Аппарат для сварки полипропиленового листа продавцов и поставщиков на сайте. Блестящий и качественный. Аппарат для сварки полипропиленового листа , доступный на объекте, изготовлен из материалов, обладающих высокой производительностью и экологичностью. Эти устройства прочны благодаря своему материалу и могут выдерживать грубое обращение, ежедневное использование или любые другие внешние воздействия.Эти. Аппарат для сварки полипропиленового листа доступен как в полуавтоматическом, так и в автоматическом варианте, в зависимости от ваших требований и моделей. Объединение основных технологий в один продукт — эти. Аппарат для сварки полипропиленового листа обеспечивает более высокую степень автоматизации.

Объединение основных технологий в один продукт — эти. Аппарат для сварки полипропиленового листа обеспечивает более высокую степень автоматизации.

На Alibaba.com вы можете выбирать из различных вариантов. Аппарат для сварки полипропиленовых листов доступен в различных формах, размерах, цветах, характеристиках и мощностях в зависимости от выбранной модели.Эти выдающиеся. Аппарат для сварки полипропиленового листа Аппараты сертифицированы и оснащены мощными ультразвуковыми рогами. Компактные размеры и защитные рамы делают это. Сварочный аппарат для полипропиленовых листов отлично подходит для коммерческого использования и отличается большей универсальностью.

Alibaba.com предлагает обширную линейку доменов. Аппарат для сварки полипропиленового листа вариантов, которые могут соответствовать вашим требованиям и бюджету, чтобы сэкономить ваши деньги. Эти продукты имеют сертификаты ISO, CE, SGS для обеспечения лучшего качества. Вы можете размещать OEM-заказы вместе с индивидуальной упаковкой, приобретая их оптом.

Вы можете размещать OEM-заказы вместе с индивидуальной упаковкой, приобретая их оптом.

Пластиковая идентификация … Что можно сваривать? Что не может?

При сварке плавлением с помощью аппарата для сварки азотных пластмасс вам необходимо определить тип пластика и выбрать правильный сварочный стержень. Хотя существует много видов пластика, лишь некоторые из них обычно используются для изготовления автомобильных деталей. Это видео поможет вам определить пластик.

При работе всегда надевайте соответствующую защитную экипировку!

Сообщите нам свои мысли об этом видео, оставив комментарий на YouTube!

Нажмите здесь: https://www.youtube.com/watch?v=NUYfC79r0A4

Полезные ресурсы:

Видео заметки:

- Поскольку с момента создания этого видео мы несколько обновили наши сварочные аппараты для азотной пластмассы, наши нынешние аппараты для азотной сварки могут не поставляться с тем типом сварочного прутка, который указан в видео.

Обязательно загляните на веб-страницу сварщика, чтобы узнать, с чем он должен быть.

Обязательно загляните на веб-страницу сварщика, чтобы узнать, с чем он должен быть. - Этот видеоклип был взят с нашего DVD-диска с инструкциями, который мы обычно прилагали к нашим сварщикам. DVD устарел и больше не доступен; однако наши видеоресурсы доступны на нашем веб-сайте или в мобильном приложении. Для этого видео предоставлено

- субтитров на английском языке. Нажмите кнопку CC, чтобы включить или выключить их.

- Продолжительность этого видео никоим образом не отражает фактическое время, необходимое для выполнения полного ремонта, и поэтому не должна использоваться для целей оценки.

Английский текст:

При сварке плавлением с помощью аппарата для сварки азотных пластмасс вам необходимо определить тип пластика, с которым вы работаете, и выбрать подходящий сварочный стержень. Есть много видов пластмасс, но лишь некоторые из них используются в автомобильных деталях. Этот раздел видео поможет вам выбрать подходящий сварочный стержень для вашего проекта.

Около девяноста пяти процентов бамперов автомобилей последних моделей отлиты из смесей полипропилена.Это плавкие термопластические материалы. Обычно они черные или темно-серые, но иногда могут быть белыми. Обычно они имеют символ полипропилена на обратной стороне. Эти пластмассы иногда обозначают как ТЭО или ТПО. Они всегда представляют собой смесь полипропилена, синтетического каучука и других наполнителей, и их пропорции варьируются в зависимости от производителя смолы и области применения.

Эти пластмассовые смеси из полипропилена можно сваривать с помощью наших сварочных стержней из полипропилена или ТПО. Поскольку это наиболее распространенный пластик, у нас есть множество разновидностей стержней для различных применений.Ваш сварщик поставляется с тремя различными профилями стержня из натурального полипропилена: круглым, узкой лентой и широкой лентой. У вас также будет выбор черной полипропиленовой удочки и серой удочки из ТПО.

Некоторые бамперы все еще из полиуретана. Это был популярный материал много лет назад и до сих пор используется в некоторых приложениях. Обычно они желтые с обратной стороны, но не всегда. Вы увидите идентификационный символ там, где написано PUR или RIM. Полиуретан — это термореактивный пластик, а это означает, что он не плавится.Твердое вещество образуется в результате реакции двух жидких компонентов, которые образуют поперечные связи в форме. Вы не сможете использовать азотный сварочный аппарат для этого типа пластика. Вы можете отремонтировать его с помощью безвоздушного сварочного аппарата для пластика. Инструкции для этого типа ремонта показаны в следующем разделе этого обучающего видео.

Это был популярный материал много лет назад и до сих пор используется в некоторых приложениях. Обычно они желтые с обратной стороны, но не всегда. Вы увидите идентификационный символ там, где написано PUR или RIM. Полиуретан — это термореактивный пластик, а это означает, что он не плавится.Твердое вещество образуется в результате реакции двух жидких компонентов, которые образуют поперечные связи в форме. Вы не сможете использовать азотный сварочный аппарат для этого типа пластика. Вы можете отремонтировать его с помощью безвоздушного сварочного аппарата для пластика. Инструкции для этого типа ремонта показаны в следующем разделе этого обучающего видео.

Большинство других пластмасс, используемых в автомобилях, являются термопластами или плавкими пластиками. В этом случае пластиковые гранулы расплавляются и вводятся в форму. Затем пластик остывает и снова затвердевает.Термопласты можно сваривать азотным сварочным аппаратом. Распространенными типами являются полиэтилен, АБС, нейлон и поликарбонат. Полиэтилен часто используется для изготовления бутылей для перелива и промывки. Нейлон используется для изготовления баков радиаторов, опор сердечника и других деталей под капотом. Поликарбонат используется на кузовных панелях и бамперах. Более подробную информацию см. В таблице идентификаторов пластиков, прилагаемой к сварочному аппарату.

Полиэтилен часто используется для изготовления бутылей для перелива и промывки. Нейлон используется для изготовления баков радиаторов, опор сердечника и других деталей под капотом. Поликарбонат используется на кузовных панелях и бамперах. Более подробную информацию см. В таблице идентификаторов пластиков, прилагаемой к сварочному аппарату.

В этом видео мы сосредоточимся на сварке полипропилена, поскольку это наиболее распространенный вид пластика, с которым вы будете иметь дело.Когда вы научитесь правильно сваривать полипропилен, вы сможете определять другие типы пластмасс и сваривать их.

Профессиональные пластмассы

ПРОЖЕКТОР ПРОДАВЦА

Professional Plastics является ведущим поставщиком пластиковых листов, пластиковых стержней, пластиковых трубок, пластиковых пленок и прецизионных пластиковых деталей. Их 19 филиалов в США, Сингапуре и Тайване имеют самый широкий ассортимент инженерных пластмасс, композитов и керамики в отрасли.

Стандартные материалы включают; Оргстекло, ацеталь, нейлон, ПВХ, UHMW, акрил, поликарбонат, Vespel®, Torlon®, Techtron®, Turcite®, PEEK, PVDF, Ultem®, оргстекло, Phenolics, Semitron®, Macor® и другие. Дополнительные услуги включают: пиление, лазерную резку и травление, трассировку, сварку, сверление, гибку, формование, полировку, склеивание, литье под давлением и фрезерование с ЧПУ.

Дополнительные услуги включают: пиление, лазерную резку и травление, трассировку, сварку, сверление, гибку, формование, полировку, склеивание, литье под давлением и фрезерование с ЧПУ.

Professional Plastics и ее дочерних компаниях работает более 400 человек в 19 регионах по всему миру, а общий годовой оборот превышает 175 миллионов долларов.

Местоположение включает; Фуллертон, Калифорния (Лос-Анджелес / Анахайм), Сан-Хосе (Район залива), Сакраменто, Санта-Ана (Paragon Plastics), Чино (Planet Plastics), Калифорния; Феникс, Аризона; Туквила (Сиэтл) Вашингтон; Туалатин (Портленд) Орегон; Огден, штат Юта; Кэрроллтон (Даллас / Форт-Уэрт) Техас; Стаффорд (Хьюстон), Техас; Денвер, Колорадо; Кливленд, Огайо; Остелл (Атланта) Джорджия; Орчард-Парк (Буффало) Нью-Йорк; Калиспелл, Монтана; Тампа, Флорида; Сингапур и Тайвань. Professional Plastics — это семейный бизнес, специализирующийся на поставках высококачественной пластмассовой продукции и поддержке.

Наш выбор Материал: сополимер полипропилен (CPP)

Обзор: Сополимерный полипропилен — сополимерные полипропиленовые листы и стержни

Сополимерные полипропиленовые листы обладают высокой ударопрочностью даже при низких температурах.

При этом оплавленные края надежно соединяются между собой.

При этом оплавленные края надежно соединяются между собой.

Для уменьшения накопления статического заряда мы можем изготовить специальные листы.

Для уменьшения накопления статического заряда мы можем изготовить специальные листы.

Соединить листы обработанными краями, так, чтобы образовался паз, в который затем нужно подавать расплавленный полипропилен через экструдер.

Соединить листы обработанными краями, так, чтобы образовался паз, в который затем нужно подавать расплавленный полипропилен через экструдер. Обязательно загляните на веб-страницу сварщика, чтобы узнать, с чем он должен быть.

Обязательно загляните на веб-страницу сварщика, чтобы узнать, с чем он должен быть.