Свойства стали: Свойства сталей и их маркировка

Сталь 20: характеристики, свойства, аналоги

Сталь 20 – нелегированная качественная сталь, которая применяется для изготовления металлоконструкций и изделий, функционирующих при температуре от -40 до 450°С. Горячекатаный и кованый сортовой прокат из стали 20 выпускается в соответствии с требованиями стандарта ДСТУ 7809 и ГОСТ 1050

Классификация: Сталь конструкционная углеродистая качественная.

Продукция: Листовой и сортовой прокат, в том числе фасонный.

Химический состав стали 20 в соответствии с ДСТУ 7809, %

|

Si |

Mn |

P |

S |

Cr |

Cu |

Ni |

|

|

0. |

0.35-0.65 |

≤0.035 |

≤0.040 |

≤0.25 |

≤0.30 |

≤0.30 |

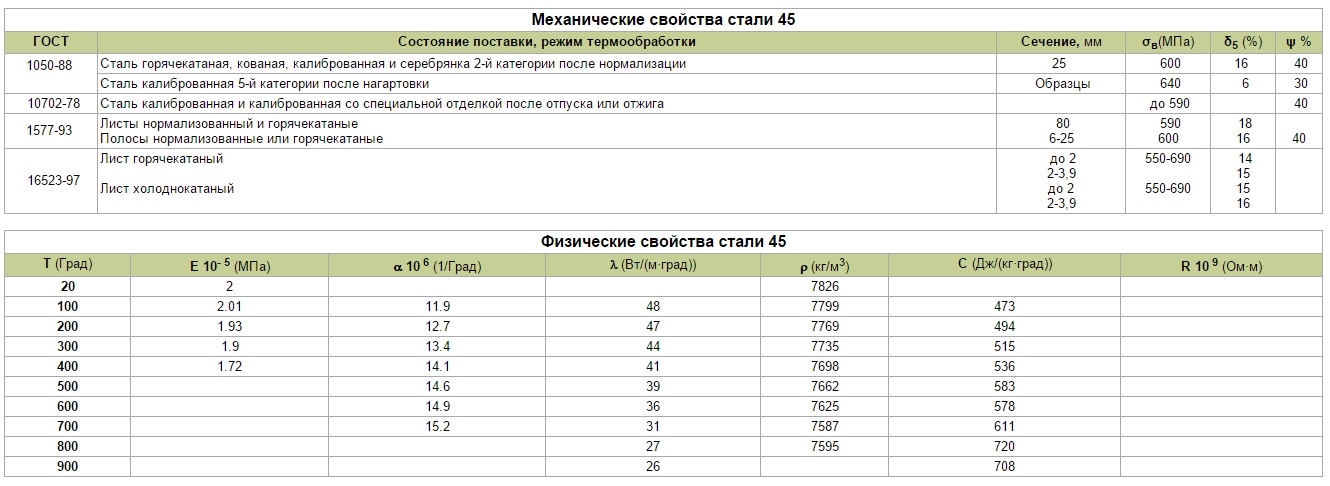

Механические свойства стали 20 после нормализации

|

Предел текучести, Н/мм2, не менее |

|

Относительное удлинение, %, не менее |

Относительное сужение,%, не менее |

|

245 |

410 |

25 |

55 |

Аналоги стали 20

|

США |

1020, 1023, 1024, G10200, G10230, h20200, M1020, M1023 |

|

Япония |

S20C, S20CK, S22C, STB410, STKM12A, STKM12A-S, STKM13B, STKM13B-W |

|

Евросоюз |

1. |

|

Китай |

20, 20G, 20R, 20Z |

|

Швеция |

1450 |

|

Австралия |

1020, M1020 |

|

Швейцария |

Ck22 |

|

Южная Корея |

SM20C, SM20CK, SM22C |

Применение

Сталь 20 применяется в строительстве, машиностроении, производстве котлов и сосудов, изготовлении нагревательных элементов различного назначения. Нелегированная конструкционная качественная сталь 20 в виде листового и сортового проката используется для изготовления элементов сварных конструкций, трубопроводов, коллекторов, вкладышей подшипников, строп и другой продукции.

Сваривание

Сваривание происходит без ограничений, кроме деталей после химико-термической обработки. Способы сварки стандартные: РДС, АДС, сварка под флюсом и газовой защитой, КТС.

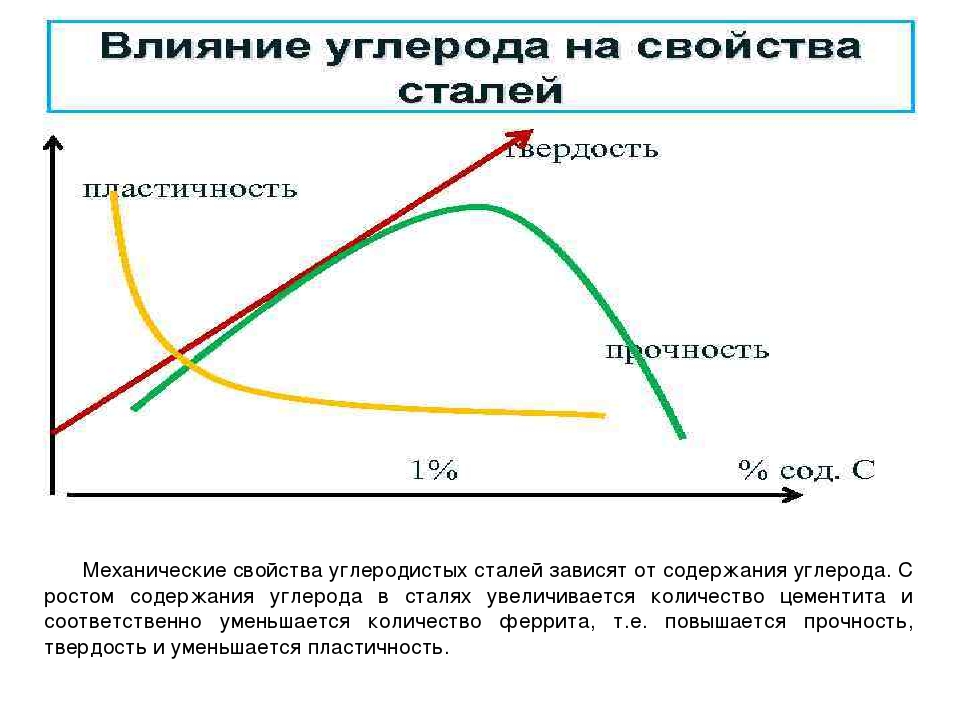

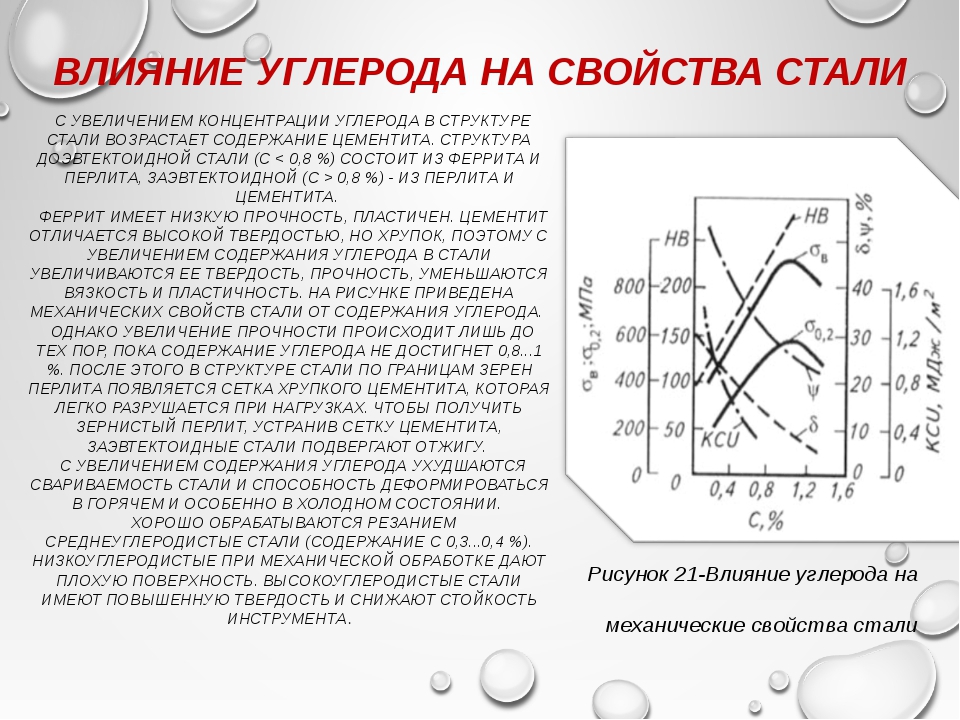

Как влияет содержание углерода на свойства сталей

Содержание углерода и легирующих элементов определяет свойства углеродистых сталей. Состав сплава содержит железо, углерод, магний, кремний, марганец, серу и фосфор. Количество одного компонента по отношению к общей массе определяет вязкость, пластичность, прочность и твердость металла. Углеродистые стали классифицируют по химическому составу, способу изготовления, назначению и степени раскисления. Металлопрокат производят из разных марок стали.

Состав стали с углеродом

Технология производства не полностью удаляет примеси из стали. Они занимают малую процентную долю, но присутствуют во всех углеродистых сталях. Содержание углерода разделяет сталь на углеродистую и легированную. Углерод добавляют намеренно, чтобы изменить технические характеристики и механические свойства сталей. Наличие примесей зависит от выбранной плавки сталей. Процентное содержание разных элементов в составе стали:

- железо — до 99 %;

- углерод — до 2,14 %;

- кремний — до 1 %;

- марганец — до 1 %;

- фосфор — до 0,6 %;

- сера — до 0,5 %.

Сталь содержит незначительное количество водорода, кислорода и азота.

Какие свойства у стали с разным содержанием углерода?

Механические свойства стали зависят от количества углерода.

В зависимости от того, сколько углерода в составе сплава, различают несколько видов стали:

- Низкоуглеродистые содержат меньше 0,25 % углерода. Пластичные, но легко деформируемые. Обрабатываются в холодном состоянии и под действием высокой температуры.

- Среднеуглеродистые — 0,3-0,6 %. Пластичные, текучие и среднепрочные. Из них изготавливают детали и конструкции, которые будут использовать в нормальных условиях.

- Высокоуглеродистые — 0,6-2 %. Износостойкие, прочные и дорогие углеродистые стали с низкой вязкостью. Плохо поддаются сварке без предварительного разогрева обрабатываемой зоны до +225оС.

Низкоуглеродистые и среднеуглеродистые стали обрабатывать и варить проще, чем высокоуглеродистые.

Виды углеродистой стали по степени раскисления

У углеродистой стали разная степень раскисления. Бывают спокойные, кипящие и полуспокойные сплавы. Названия связаны с содержанием вредных примесей — оксидом железа. Чем меньше кислорода в сплаве, тем стабильнее и долговечнее стали. После разливки сталь выделяет газы и затвердевает.

В спокойных сталях кислород удален почти полностью, поэтому у них однородная структура и равномерное распределение состава. Полуспокойные чаще содержат 0,15-0,3 % углерода. Таким сталям свойственна неравномерная структура из-за частичного раскисления сплава. Больше всего кислорода у кипящих сталей. Такое раскисление приводит к разному химическому составу. В кипящих сталях много примесей: углерода, азота, серы и фосфора.

Чем отличаются инструментальные и конструкционные стали?

Сфера применения и способ изготовления — главные отличия сталей. Конструкционные углеродистые стали выплавляют в конвертерах и мартеновских печах.

Сталь группы А поставляют по механическим свойствам, группы Б — по химическому составу, группы В — по механическим свойствам и химическому составу. Это означает, что сталь группы А обладает заявленными свойствами, а сталь группы Б отвечает нормативной документации.

Углеродистую инструментальную сталь выплавляют в мартеновской или электрической печи. Она бывает спокойной, полуспокойной и кипящей. Ее разделяют на качественную и высококачественную сталь. Доля примесей в качественной инструментальной стали регламентирована: серы должно быть не более 0,4 %, фосфора — не больше 0,6 %. Цифра в маркировке говорит о содержании углерода в сотых долях. Также она обозначает условный номер марки материала.

Также она обозначает условный номер марки материала.

Сферы применения углеродистых сталей

Углеродистые стали обыкновенного качества используют для изготовления двутавра, уголка, швеллера, прута, листа и другого проката. В производстве инструментов и деталей для разных областей машиностроения применяют углеродистую сталь высокого качества.

Влияние состава стали на ее свойства:

Углерод — неотъемлемая часть любой стали, так как сталь это сплав углерода с железом. Процентное содержание углерода определяет механические свойства стали. С увеличением содержания углерода в составе стали, твердость, прочность и упругость стали увеличиваются, но пластичность и сопротивление удару понижаются, а обрабатываемость и свариваемость ухудшается.

Кремний — незначительное его содержание в составе стали особого влияния на ее свойства не оказывает. При повышении содержания кремния значительно улучшаются упругие свойства, магнитопроницаемость, сопротивление коррозии и стойкость к окислению при высоких температурах.

Марганец — в углеродистой стали содержится в небольшом количестве и особого влияния на ее свойства не оказывает. Однако он образует с железом твердое соединение повышающее твердость и прочность стали, несколько уменьшая ее пластичность. Марганец связывает серу в соединение MnS, препятствуя образованию вредного соединения FeS. Кроме того, марганец раскисляет сталь. Сталь в состав которой входит большое количество марганца приобретает существенную твердость и сопротивление износу.

Сера — является вредной примесью в составе стали, где она находится преимущественно в виде FeS. Это соединение придает стали хрупкость при высоких температурах — красноломкость. Сера увеличивает истираемость стали, понижает сопротивление усталости и уменьшает коррозионную стойкость.

В углеродистой стали допустимое содержание серы — не более 0,07%.

Фосфор — также является вредной примесью в составе стали. Он образует с железом соединение Fe3P. Кристаллы этого соединения очень хрупки, вследствие чего сталь приобретает высокую хрупкость в холодном состоянии — хладноломкость. Отрицательное влияние фосфора наибольшим образом сказывается при высоком содержании углерода.

Он образует с железом соединение Fe3P. Кристаллы этого соединения очень хрупки, вследствие чего сталь приобретает высокую хрупкость в холодном состоянии — хладноломкость. Отрицательное влияние фосфора наибольшим образом сказывается при высоком содержании углерода.

Легирующие компоненты в составе стали и их влияние на свойства:

Алюминий — сталь, состав которой дополнен этим элементом, приобретает повышенную жаростойкость и окалиностойкость.

Кремний — увеличивает упругость, кислостойкость, окалиностойкость стали.

Марганец — увеличивает твердость, износоустойчивость, стойкость против ударных нагрузок при этом не уменьшает пластичности.

Медь — улучшает коррозионностойкие свойства стали.

Хром — повышает твердость и прочность стали, незначительно уменьшая пластичность, увеличивает коррозионностойкость. Содержание больших количеств хрома в составе стали придает ей нержавеющие свойства.

Содержание больших количеств хрома в составе стали придает ей нержавеющие свойства.

Никель — также как и хром придает стали коррозионную стойкость, а также увеличивает прочность и пластичность.

Вольфрам — входя в состав стали, образует очень твердые химические соединения — карбиды, резко увеличивающие твердость и красностойкость. Вольфрам препятствует расширению стали при нагреве, способствует устранению хрупкости при отпуске.

Ванадий — повышает твердость и прочность стали, увеличивает плотность стали. Ванадий является хорошим раскислителем.

Кобальт — повышает жаропрочность, магнитные свойства, увеличивает стойкость против ударных нагрузок.

Молибден — увеличивает красностойкость, упругость, предел прочности на растяжение, улучшает антикоррозионные свойства стали и сопротивление окислению при высоких температурах.

Титан — повышает прочность и плотность стали, является хорошим раскислителем, улучшает обрабатываемость и увеличивает коррозионностойкость.

На нашей металлобазе Вы можете купить самые разнообразные виды металлопроката по оптовым ценам: арматуру, катанку, круг, листы г/к, листы х/к, листы рифленые, листы оцинкованные (оцинковка), листы с полимерным покрытием (полимер), проволоку Вр, проволоку ОК, проволоку оцинкованную, проволоку колючую, гвозди, канаты, метизы, угловой прокат, швеллер, двутавры, электроды, трубы профильные квадратные, трубы профильные прямоугольные, трубы круглые водогазопроводные и др.

www.pm.kg

Основные характеристики стали и ее свойства

Сталь представляет собой железный сплав с максимальным содержанием углерода приблизительно 0,75%. Стальные отливки представляют собой цельнометаллические объекты, изготовленные путем заполнения полости внутри пресс-формы жидкой сталью. Стальные отливки могут изготавливаться из различных углеродистых и легированных сталей, которые могут быть изготовлены из кованого металла. Механические свойства литой стали обычно ниже, чем у кованых сталей, но с таким же химическим составом. Литая сталь компенсирует этот недостаток своей способностью формировать сложные формы за меньшее количество шагов.

ОСНОВНЫЕ ХАРАКТЕРИСТИКИ СТАЛИ

Литые стали могут быть изготовлены с широким спектром свойств. Физические характеристики стали значительно меняются в зависимости от химического состава и термической обработки. Они выбираются в соответствии с требованиями к производительности предполагаемого применения.

Способность материала выдерживать истирание. Содержание углерода определяет максимальную твердость, получаемую в стали, или прокаливаемость.

Количество силы, необходимое для деформации материала. Более высокое содержание углерода и более высокая твердость приводят к более высокой прочности.

Способность металла деформироваться при растягивающем напряжении. Более низкое содержание углерода и меньшая твердость приводят к более высокой пластичности.

Способность противостоять стрессу. Повышенная пластичность обычно связана с лучшей ударной вязкостью. Ударную вязкость можно регулировать с добавлением легирующих металлов и термической обработкой.

- Износостойкость

Стойкость материала к трению и использованию. Литая сталь обладает такой же износостойкостью, как и кованая сталь аналогичного состава. Добавление легирующих элементов, таких как молибден и хром, может повысить износостойкость.

- Устойчивость к коррозии

Стойкость материала к окислению и ржавчине. Литая сталь обладает такой же коррозионной стойкостью, что и кованая сталь. Высоколегированные стали с повышенным содержанием хрома и никеля обладают высокой стойкостью к окислению.

Литая сталь обладает такой же коррозионной стойкостью, что и кованая сталь. Высоколегированные стали с повышенным содержанием хрома и никеля обладают высокой стойкостью к окислению.

- Обрабатываемость

Легкость, с которой стальное литье может изменять форму, удаляя материал посредством механической обработки (резка, шлифование или сверление). На обрабатываемость влияют твердость, прочность, теплопроводность и тепловое расширение.

- Свариваемость

Способность стальной отливки свариваться без дефектов. Свариваемость в первую очередь зависит от химического состава стального литья и термической обработки.

- Высокотемпературные свойства

Стали, работающие при температурах выше температуры окружающей среды, подвержены ухудшению механических свойств и преждевременному выходу из строя из-за окисления, повреждения водородом, образования сульфитных отложений и нестабильности карбидов.

- Низкотемпературные свойства

Ударная вязкость литой стали сильно снижается при низких температурах. Легирование и специальные термообработки могут улучшить способность отливки выдерживать нагрузки и стрессы.

ХИМИЧЕСКИЙ СОСТАВ СТАЛИ

Химический состав стали имеет существенное влияние на эксплуатационные свойства и часто используется для классификации стали или назначения стандартных обозначений. Литые стали можно разделить на две широкие категории: углеродистая сталь и легированная сталь.

Углеродистая сталь

Подобно кованой стали, углеродистые литые стали можно классифицировать по содержанию углерода. Низкоуглеродистая сталь (0,2% углерода) является относительно мягкой и плохо поддается термообработке. Среднеуглеродистая сталь (0,2–0,5% углерода) несколько тверже и поддается термической обработке. Высокоуглеродистая сталь (0,5% углерода) используется, когда требуется максимальная твердость и износостойкость.

Легированная сталь

Легированная сталь относится к категории низколегированных или высоколегированных. Низколегированная сталь (содержание сплавов ≤ 8%) ведет себя аналогично обычной углеродистой стали, но с более высокой прокаливаемостью. Высоколегированная сталь (содержание сплавов> 8%) предназначена для создания определенных свойств, таких как коррозионная стойкость, жаростойкость или износостойкость.

Обычные высоколегированные стали включают нержавеющую сталь (> 10,5% хрома) и марганцевую сталь (11–15% марганца). Добавление хрома, который образует пассивирующий слой оксида хрома при воздействии кислорода, дает нержавеющей стали отличную коррозионную стойкость. Содержание марганца в стали обеспечивает высокую прочность и стойкость к истиранию при интенсивной работе.

МАРКИ СТАЛИ

Марки стали были созданы организациями по стандартизации, такими как ASTM International, Американским институтом чугуна и стали и Обществом инженеров-автомобилестроителей, для классификации сталей с определенным химическим составом и полученными физическими свойствами. Литейные заводы могут разрабатывать собственные внутренние марки стали, чтобы удовлетворить потребности пользователей, учитывая конкретные характеристики стали, или стандартизировать конкретные производственные марки.

Литейные заводы могут разрабатывать собственные внутренние марки стали, чтобы удовлетворить потребности пользователей, учитывая конкретные характеристики стали, или стандартизировать конкретные производственные марки.

Спецификации на кованые стали часто использовались для классификации различных литейных сплавов по основным легирующим элементам. Однако литые стали не обязательно соответствуют составам кованой стали. Содержание кремния и марганца часто выше в литейных сталях по сравнению с их коваными аналогами. В дополнение к их преимущественно более высоким уровням кремния и марганца, легированные литые стали используют алюминий, титан и цирконий для раскисления в процессе литья. Алюминий преимущественно используется в качестве раскислителя из-за его эффективности и относительно низкой стоимости.

ГСССД 9-79 Таблицы стандартных справочных данных. Сталь инструментальная быстрорежущая. Механические свойства в состоянии поставки и в термически обработанном состоянии, ГСССД (Стандартные справочные данные о физических константах и свойствах веществ и материалов) от 12 сентября 1979 года №9-79

ГСССД 9-79

РАЗРАБОТАНЫ

Всесоюзным

научно-исследовательским инструментальным институтом Министерства

станкостроительной и инструментальной промышленности; Всесоюзным

научно-исследовательским институтом метрологической службы

Авторы: канд. техн. наук

Б.П.Прибылов, канд. техн. наук А.Я.Забежинский, канд. техн. наук

А.М.Фаткина, М.И.Зюльков, Б.Е.Желнов

техн. наук

Б.П.Прибылов, канд. техн. наук А.Я.Забежинский, канд. техн. наук

А.М.Фаткина, М.И.Зюльков, Б.Е.Желнов

РЕКОМЕНДОВАНЫ к

утверждению Московским ордена Трудового Красного Знамени заводом

режущих инструментов «Фрезер» им. М.И.Калинина

ОДОБРЕНЫ экспертной

комиссией в составе:

д-ра техн. наук

Л.К.Гордиенко, д-ра техн. наук А.П.Гуляева, канд. техн. наук

В.Л.Головина, д-ра техн. наук Л.С.Кремнева, канд. техн. наук

Д.О.Кузнецова, канд. техн. наук С.М.Савериной, канд. техн. наук

Е.В.Самойленко-Мельниченко

ПОДГОТОВЛЕНЫ к

утверждению Всесоюзным научно-исследовательским центром

Государственной службы стандартных справочных данных (ВНИЦ

ГСССД)

УТВЕРЖДЕНЫ

Государственным комитетом СССР по стандартам 12 сентября 1979 г.

(протокол N 134)

Настоящие таблицы

распространяются на инструментальную быстрорежущую сталь в

состоянии поставки (после отжига) и в термически обработанном

состоянии и предназначены для использования в конструкторских и

технологических разработках, при производстве режущего инструмента

и уточнении его эксплуатационных характеристик. Приведенные в

таблицах марки сталей выпускаются по ГОСТ 19265-73 [1], кроме марки

Р12Ф2К8М3, выпускаемой по ТУ 14-1-691-73*.

Приведенные в

таблицах марки сталей выпускаются по ГОСТ 19265-73 [1], кроме марки

Р12Ф2К8М3, выпускаемой по ТУ 14-1-691-73*.

________________

*

Документ в информационных продуктах не содержится. За информацией о

документе Вы можете обратиться в Службу поддержки пользователей. —

Примечание изготовителя базы данных.

Стали марок Р6М5, Р9,

Р12, Р18 предназначены для изготовления режущих инструментов для

обработки обычных металлических конструкционных материалов, а стали

марок Р6М5К5, Р9К5, Р9К10, Р9М4К8, Р12Ф3, Р12Ф2К8М3 — для обработки

труднообрабатываемых материалов. Таблицы содержат средние значения

основных характеристик механических свойств: для упругой области —

модуль нормальной упругости, модуль сдвига, коэффициент Пуассона и

предел упругости. Для пластичного состояния и области разрушения

приведены прочностные и деформационные характеристики (условные и

истинные) при основных видах статического нагружения: растяжении,

сжатии, кручении и изгибе. Основное нормируемое свойство —

твердость для состояния поставки приводится в единицах Бринелля и

для термически обработанного состояния — в единицах Роквелла и

Виккерса.

Сопротивление

динамическим нагрузкам для состояния поставки характеризуется

величиной ударной вязкости на образцах с надрезом Менаже и для

термически обработанного состояния — на образцах без надреза.

Характеристики

большинства свойств приведены при комнатной температуре и при

температурах 473-1473 К.

При составлении таблиц

использованы результаты испытаний, проведенных во Всесоюзном

научно-исследовательском инструментальном институте, а также работы

[2-12].

Для каждой марки стали

выбирались данные, полученные при близких исходных условиях:

близкие условия испытаний, одинаковые по форме и размерам образцы,

одинаковый материал для изготовления образцов (горячекатаные прутки

диаметром 10-35 мм или прутки другого равновеликого по сечению

профиля с баллом карбидной неоднородности 1-3). Термическая

обработка образцов обеспечивала получение мелкозернистой структуры

— 10-11 балл аустенитного зерна и твердость в соответствии с

нормами по ГОСТ 19265-73. Все

приведенные данные относятся к продольным образцам. Условия

испытаний соответствовали требованиям государственных стандартов

[13-25] и промышленным методикам

испытаний инструментальных материалов [5]. Данные статистически

обрабатывались: производилась интервальная оценка математического

ожидания искомой характеристики с помощью критерия Стьюдента при

доверительной вероятности 0,95 [26]. Значения механических свойств

характеризуют совокупность, интервальная оценка которой

определяется средним арифметическим значением и доверительной погрешностью , так что в . В таблицах значения приведены в скобках.

Все

приведенные данные относятся к продольным образцам. Условия

испытаний соответствовали требованиям государственных стандартов

[13-25] и промышленным методикам

испытаний инструментальных материалов [5]. Данные статистически

обрабатывались: производилась интервальная оценка математического

ожидания искомой характеристики с помощью критерия Стьюдента при

доверительной вероятности 0,95 [26]. Значения механических свойств

характеризуют совокупность, интервальная оценка которой

определяется средним арифметическим значением и доверительной погрешностью , так что в . В таблицах значения приведены в скобках.

Характеристики механических свойств сталей

Твердость по Бринеллю | |

Твердость по Роквеллу | |

Твердость по Виккерсу | |

Модуль упругости, 10 Па | |

Модуль сдвига, 10 Па | |

Коэффициент Пуассона | |

Предел упругости, 10 Па | |

Предел текучести, 10 Па | |

Временное сопротивление,

10 Па | |

Истинное сопротивление

разрыву, 10 Па | |

Относительное удлинение,

% | |

Относительное сужение

поперечного сечения, % | |

Предел текучести при сжатии,

10 Па | |

Предел прочности при сжатии,

10 Па | |

Истинный предел прочности при

сжатии, 10 Па | |

Относительная осадка при

появлении первой трещины, % | |

Предел прочности при кручении

— максимальное касательное напряжение, 10 Па | |

Относительный сдвиг, % | |

Предел прочности при изгибе,

10 Па | |

Ударная вязкость, 10 Дж/м | |

Красностойкость, °С | |

Температура, К |

Таблица 1.

Механические свойства быстрорежущей стали в состоянии

поставки при комнатной температуре

Механические свойства быстрорежущей стали в состоянии

поставки при комнатной температуре

Таблица 1

Механические свойства быстрорежущей стали в состоянии поставки при

комнатной температуре

Характе- | Марка стали | |||||||||

Р6М5 | Р6М5К5 | Р9 | Р9К5 | Р9К10 | Р9М4К8 | Р12 | Р12Ф3 | Р12Ф2К8М3 | Р18 | |

* не более | 255 | 269 | 255 | 269 | 269 | 285 | 255 | 269 | 285 | 255 |

22,0(0,4) | 22,0(0,4) | 22,0(0,4) | 22,2(0,4) | 22,5(0,5) | 22,9(0,5) | 22,0(0,4) | 22,0(0,4) | 23,2(0,5) | 22,1(0,4) | |

8,27(0,20) | 8,27(0,20) | 8,27(0,20) | 8,35(0,20) | 8,51(0,20) | 8,69(0,20) | 8,27(0,20) | 8,27(0,20) | 8,80(0,20) | 8,30(0,20) | |

0,33(0,01) | 0,33(0,01) | 0,33(0,01) | 0,33(0,01) | 0,32(0,01) | 0,32(0,01) | 0,33(0,01) | 0,33(0,01) | 0,32(0,01) | 0,33(0,01) | |

21,0(0,5) | 24,0(0,5) | 21,0(0,5) | 25,0(0,5) | 26,0(0,5) | 27,0(0,5) | 21,0(0,5) | 22,0(0,5) | 27,0(0,5) | 21,0(0,5) | |

49(2) | 51(2) | 49(2) | 50(2) | 54(2) | 54(2) | 50(2) | 52(2) | 54(2) | 51(2) | |

85(3) | 85(3) | 84(3) | 90(4) | 91(4) | 96(4) | 90(4) | 91(4) | 96(4) | 84(3) | |

96(4) | 98(4) | 96(4) | 106(5) | 107(5) | 112(5) | 96(4) | 107(5) | 112(5) | 96(4) | |

8(1) | 12(1) | 10(1) | 8(1) | 8(1) | 7(1) | 10(1) | 9(1) | 7(1) | 8(1) | |

18(2) | 14(1) | 29(2) | 10(1) | 10(1) | 10(1) | 25(2) | 21(2) | 10(1) | 10(1) | |

51,0(1,2) | 52,0(1,3) | 62,0(1,3) | 55,0(1,4) | 55,0(1,4) | 58,0(1,5) | 52,0(1,3) | 53,0(1,3) | 58,0(1,5) | 52,0(1,3) | |

250,0(7,5) | 272,0(8,0) | 250,0(7,5) | 272,0(8,0) | 272,0(8,0) | 284,0(10,0) | 256,0(7,5) | 260,0(8,0) | 260,0(8,0) | 260,0(8,0) | |

132,0(4,0) | 125,0(3,5) | 140,0(4,0) | 128,0(3,5) | 138,0(4,0) | 134,0(4,0) | 132,0(4,0) | 132,0(4,0) | 132,0(4,0) | 132,0(4,0) | |

54,0(1,5) | 54,0(1,5) | 56,0(1,7) | 60,0(2,0) | 60,0(2,0) | 52,0(1,5) | 62,0(2,0) | 60,0(2,0) | 49,0(1,5) | 50,0(1,5) | |

54,0(1,6) | 59,0(1,8) | 56,0(1,7) | 60,0(1,8) | 62,0(1,9) | 60,0(1,8) | 55,0(1,6) | 57,0(1,7) | 61,0(1,9) | 56,0(1,7) | |

65,0(1,9) | 60,0(1,4) | 60,0(1,4) | 50,0(1,7) | 70,0(2,2) | 71,0(2,2) | 55,0(1,1) | 60,0(1,4) | 60,0(1,4) | 50,0(0,7) | |

2,8(0,1) | 1,8(0,1) | 2,6(0,1) | 1,4(0,1) | 1,1(0,1) | 0,8(0,1) | 2,4(0,1) | 2,1(0,1) | 0,7(0,1) | 1,9(0,1) | |

________________ | ||||||||||

Таблица 2. Механические свойства быстрорежущей стали в состоянии поставки при температурах 473-1473 К

Таблица 2

Механические свойства быстрорежущей стали в состоянии поставки при

температурах 473-1473 К

Характе- ристика | , | Марка стали | |||||||||

Р6М5 | Р6М5К5 | Р9 | Р9К5 | Р9К10 | Р9М4К8 | Р12 | Р12Ф3 | Р12Ф2К8М3 | Р18 | ||

473 | 227(6) | 258(6) | 227(6) | 258(6) | 258(6) | 258(6) | 227(6) | 227(6) | 258(6) | 227(6) | |

673 | 210(6) | 240(6) | 210(6) | 240(6) | 240(6) | 240(6) | 210(6) | 210(6) | 240(6) | 210(6) | |

873 | 140(6) | 165(6) | 140(6) | 165(6) | 165(6) | 165(6) | 140(6) | 140(6) | 165(6) | 140(6) | |

Механические свойства стали и алюминиевых сплавов.

Прочность и деформативность

Прочность и деформативностьСвойства и качество сталей оценивают рядом технических характеристик, основными из которых являются механические свойства и химический состав, регламентируемые соответствующими ГОСТами и ТУ.

К основным показателям механических свойств относят: прочность, упругость и пластичность, склонность к хрупкому разрушению.

Прочность — сопротивляемость внешним силовым воздействиям.

Упругость —свойство восстанавливать первоначальное состояние после снятия нагрузки.

Пластичность — свойство получать остаточные деформации после снятия нагрузки.

Хрупкость — разрушение материала при малых деформациях в пределах упругой работы.

Прочность, упругость и пластичность стали определяют испытанием на растяжение специальных образцов. Полученная при этом диаграмма показывает зависимость между напряжениями и деформацией.

Важнейшими показателями механических свойств стали являются предел текучести — (Ry), временное сопротивление (предел прочности — Ru) и относительное удлинение (ε). Предел текучести и временное сопротивление характеризуют прочность стали, относительное удлинение — пластические свойства стали.

Предел текучести и временное сопротивление характеризуют прочность стали, относительное удлинение — пластические свойства стали.

1 — чистый алюминий; 2 — АМгб; 3 — ABT1; 4 — Д16Т; 5 — сталь марки ВСтЗ

До достижения стандартным образцом из малоуглеродистой стали напряжений, равных пределу текучести, материал работает практически упруго. Затем в нем развиваются большие деформации при постоянном напряжении. В результате образуется площадка текучести (горизонтальный участок диаграммы на рисунке выше). Когда относительное удлинение достигает 2,5%, текучесть материала прекращается, и он снова может оказывать сопротивление деформациям. Эту стадию работы стали называют cmadueit самоупрочнения, в ней материал работает как упругопластический. У других сталей переход в пластическую стадию происходит постепенно (нет площадки текучести). Пределом текучести для них считают напряжение, при котором остаточная деформация достигает 0,2%, т. е. σу = σ0,2.

Предельную сопротивляемость материала, характеризующую его прочность, определяют наибольшим условным напряжением в процессе разрушения (отношение разрушающей нагрузки к первоначальной площади сечения образца). Это напряжение называют временным сопротивлением (пределом прочности).

Наибольшее напряжение в материале, при котором начинается отклонение от прямолинейной зависимости между напряжениями и деформациями, называют пределам пропорциональности σеt.

Склонность стали к переходу в хрупкое состояние, ее чувствительность к различным повреждениям определяют испытаниями на ударную вязкость.

Механические характеристики стали зависят от температуры, при которой они работают. При нагревании стали до t = 250 °С свойства ее меняются слабо, однако при дальнейшем повышении температуры сталь становится хрупкой. Отрицательные температуры повышают хрупкость стали, что особенно важно учитывать при строительстве в районах Крайнего Севера. Малоуглеродистые стали становятся хрупкими при температурах ниже минус 45 °С, низколегированные — при температурах ниже минус 60 °С.

Химический состав стали. Такой состав характеризуется процентным содержанием в ней различных добавок и примесей. Углерод повышает предел текучести и прочности стали, однако снижает пластичность и свариваемость. В связи с этим в строительстве применяют только малоуглеродистые стали. Специальное введение в сталь различных примесей (легирующих добавок) улучшает некоторые свойства стали.

Кремний (обозначается буквой С) раскисляет сталь, поэтому его количество возрастает от кипящей к спокойной стали. Он увеличивает прочность стали, однако несколько ухудшает свариваемость, стойкость против коррозии и значительно снижает ударную вязкость. Вредное влияние кремния компенсируется повышенным содержанием марганца. Марганец (Г) — увеличивает прочность стали, незначительно снижая ее пластичность. Медь (Д) — несколько повышает прочность стали и увеличивает стойкость ее против коррозии, но способствует старению стали. Алюминий (Ю) —хорошо раскисляет сталь, нейтрализует вредное влияние фосфора, повышает ударную вязкость. Значительно повышает механические свойства введение в сталь таких легирующих добавок, как никель (Н), хром (X), ванадий (Ф), вольфрам (В) и др. Однако применение этих добавок в сталях, используемых в инженерных конструкциях, ограничивается их дефицитностью и высокой стоимостью.

Значительно повышает механические свойства введение в сталь таких легирующих добавок, как никель (Н), хром (X), ванадий (Ф), вольфрам (В) и др. Однако применение этих добавок в сталях, используемых в инженерных конструкциях, ограничивается их дефицитностью и высокой стоимостью.

Некоторые примеси являются вредными для сталей. Так, фосфор резко уменьшает пластичность и ударную вязкость стали, делает ее хрупкой при низких температурах. Сера несколько снижает прочность стали и, главное, способствует образованию трещин при сварке. Кислород, водород и азот, попадая в расплавленный металл из воздуха, ухудшают структуру стали, увеличивая ее хрупкость.

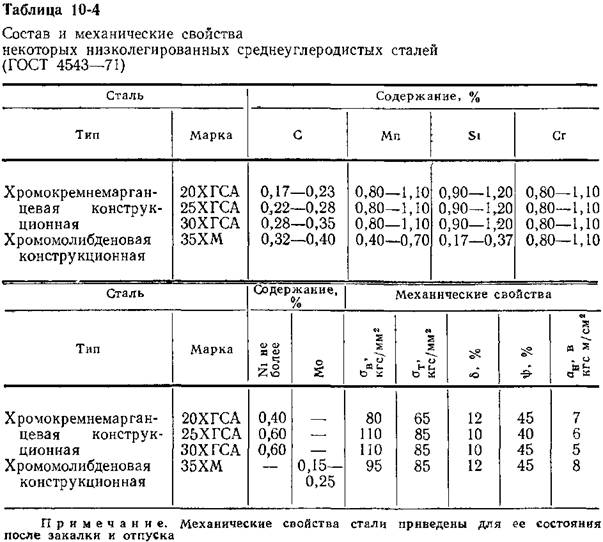

В зависимости от механических свойств (σu, σу), все стали условно делят на три группы — обычной, повышенной и высокой прочности. Для сталей обычной прочности используют малоуглеродистые стали, для сталей повышенной и высокой прочности — низколегированные и среднелегированные.

В зависимости от предъявляемых требований по испытаниям на ударную вязкость, малоуглеродистая сталь разделена на шесть категорий, для каждой из которых нормируются химический состав, значения временного сопротивления, относительного удлинения и требования к испытанию на холодный загиб.

Для гидротехнических сооружений, мостов и других особо ответственных конструкций предназначены малоуглеродистые стали марки М16С и марки 16Д.

Стали повышенной и высокой прочности (низколегированные и среднелегированные) поставляются по ГОСТам и специальным техническим условиям. Наименование марок легированных сталей в определенной мере отражает их химический состав. Первые две цифры показывают среднее содержание углерода в сотых долях процента, следующие далее буквы русского алфавита обозначают легирующие добавки. Цифра после буквы показывает содержание добавки в процентах с округлением до целых значений. Если количество легирующих добавок 0,3-1%, то цифра не ставится. Содержание добавки менее 0,3% не отмечается. Все стали повышенной и высокой прочности поставляются с гарантией механических свойств и химического состава. В зависимости от нормируемых свойств согласно ГОСТу стали подразделяются на 15 категорий.

Примеры обозначения: сталь 14Г2 имеет среднее содержание углерода 0,14%, марганца (Г) до 2%; сталь 15ХСНД— углерода 0,15%, хрома (X), кремния (С), никеля (Н) и меди (Д) 0,3-1% каждого.

В целях экономии металла прокат из углеродистой стали марок СтЗ, СтЗГСпс и низколегированной стали марок 09Г2,09Г2С и 14Г2 поставляют по 2 группам прочности (например, ВСтЗсп5-1 и ВСтЗсп5-2). Отличаются такие стали различным браковочным уровнем предела текучести и временного сопротивления, и в связи с этим расчетными сопротивлениями. Более высокие расчетные характеристики имеют стали, отнесенные ко второй группе прочности.

Выбор марки стали определяет надежность и стоимость конструкции, удобство изготовления, длительность нормальной ее эксплуатации, количество, объем и стоимость работ по содержанию конструкции, в том числе и по защите от коррозии.

Марку стали, если по условиям эксплуатации конструкций не выдвигается специальных требований, выбирают на основании вариантного проектирования и технико-экономического анализа.

Прочность материала характеризуется небольшим напряжением, при достижении которого начинается процесс разрушения образца. Это напряжение называют временным сопротивлением или пределом прочности.

При увеличении прочности стали заметно уменьшается площадка текучести, а для некоторых сталей характерно полное ее отсутствие. Это свойство снижает надежность стали, увеличивая ее склонность к хрупкому разрушению.

Для растяжения, сжатия и изгиба при работе в упругой стадии расчетные сопротивления Ry, определяют по нормативному значению по формуле:

Ry=Ryn/γm

где Ryn — нормативное значение, МПа; γm — коэффициент надежности по материалу (1,025-1,15).

Массовая доляи углерода

Главное меню a>| Учебная работа

ОСНОВНЫЕ ПОЛОЖЕНИЯ

Компоненты и фазы в углеродистых сталях в равновесном cостоянии

Влияние массовой доли углерода на структуру и механические свойства стали

Определение массовой доли углерода в стали и марка стали по ее структуре

Влияние примесей на свойства сталей

Маркировка углеродистых сталей

Влияние массовой доли углерода на структуру и механические свойства стали

По структуре углеродистые стали подразделяются на: доэвтектоидные, эвтектоидную и заэвтектоидные.

Эвтектоидная сталь содержит 0,8 % С и имеет перлитную структуру (рис. 2, б). Перлит – эвтектоидная смесь феррита и цементита. Перлит любой углеродистой стали содержит 0,8 % С. Строение перлита таково, что дисперсные частицы цементита равномерно расположены в ферритной основе. В литой, горячекатаной и кованой стали присутствует пластинчатый перлит, состоящий из пластинок феррита и цементита. В отожженной стали присутствует зернистый перлит, где цементит находится в форме зернышек. На рис. 2, б схематически изображено пластинчатое строение перлита, в котором темные полосы представляют тени на светлом фоне феррита от выступающих после травления шлифа цементитных частиц. При микроскопическом исследовании для случая большой степени дисперсности цементитных частиц или малых увеличений микроскопа двухфазное строение перлита может не выявляться. В таких случаях перлит выявляется и виде сплошного темного фона.

Рис. 2. Микроструктура углеродистых сталей: а) доэвтектоидной; б) эвтектоидной; в) эаэвтектоидной (слева – схематическое изображение)Доэвтектоидные стали содержат от 0,02 до 0,8 % С и имеют феррито-перлитную структуру (рис. 2, а). Здесь светлые зерна – это феррит, а темные участки представляют собой перлит, являющийся двухфазной структурной составляющей, состоящей из пластинок феррита и цементита.

Количественное соотношение этих структурных составляющих зависит от массовой доли углерода в стали. Поскольку феррит содержит очень мало углерода (менее 0,006 %), то основным носителем углерода в доэвтектоидной стали является перлит, характеризующийся постоянной массовой долей углерода (0,8 %). Поэтому с увеличением в стали массовой доли углерода доля перлита в структуре увеличивается, а феррита соответственно уменьшается. Изменение структуры влечет за собой изменения механических свойств. Направление этих изменений можно определить на основе сопоставления свойств структурных составляющих. Перлит содержит 88 % ферритной фазы и 12 % цементитной и поэтому, по сравнению с ферритной структурной составляющей, обладает большей твердостью и прочностью. Следовательно, с увеличением массовой доли углерода в доэвтектоидной стали увеличивается доля перлита в ее структуре, что приводит к увеличению твердости и прочности и уменьшению пластичности и ударной вязкости.

Заэвтектоидные стали содержат углерода от 0,8 до 2,14 % и имеют структуру, которая состоит из перлита и цементита (рис. 2, в).

Структурно-свободный цементит (цементит вторичный) в объеме медленно охлажденной стали располагается вокруг перлитных зерен и металлографически это проявляется в виде цементитной сетки. Такое расположение вторичного цементита способствует повышению хрупкости и снижению вследствие этого, прочности. Поэтому от цементитной сетки избавляются путем отжига на зернистый перлит, добиваясь более равномерного распределения зерен цементита в стали.

Начало страницыMatWeb, ваш источник информации о материалахЧто такое MatWeb? MatWeb’s база данных свойств материалов с возможностью поиска включает паспорта термопластов и термореактивных полимеров, таких как АБС, нейлон, поликарбонат, полиэстер, полиэтилен и полипропилен; металлы, такие как алюминий, кобальт, медь, свинец, магний, никель, сталь, суперсплавы, сплавы титана и цинка; керамика; плюс полупроводники, волокна и другие инженерные материалы. Преимущества регистрации в MatWeb Как найти данные о собственности в MatWebНажмите здесь, чтобы узнать, как войти материалы вашей компании в MatWeb. У нас есть более 150 000 материалы в нашей базе данных, и мы постоянно добавляем к этому количеству, чтобы обеспечить Вам доступен самый полный бесплатный источник данных о собственности материалов в Интернете. Для вашего удобства в MatWeb также есть несколько конвертеров. и калькуляторы, которые делают общие инженерные задачи доступными по щелчку кнопки. MatWeb находится в стадии разработки.Мы постоянно стремимся найти лучшее способы служить инженерному сообществу. Пожалуйста, не стесняйтесь свяжитесь с нами с любыми комментариями или предложениями. База данных MatWeb состоит в основном из предоставленных таблиц данных и спецификаций. производителями и дистрибьюторами — сообщите им, что вы видели их данные о материалах на MatWeb. |

|

Свойства стальных материалов — SteelConstruction.info

Свойства конструкционной стали зависят как от ее химического состава, так и от способа производства, включая обработку во время изготовления. Стандарты продукции определяют пределы для состава, качества и производительности, и эти ограничения используются или предполагаются проектировщиками конструкций. В этой статье рассматриваются основные свойства, представляющие интерес для дизайнера, и указываются соответствующие стандарты для конкретных продуктов. Спецификация металлоконструкций рассматривается в отдельной статье.

Схематическая диаграмма напряжения / деформации для стали

[вверх] Свойства материала, необходимые для конструкции

Свойства, которые необходимо учитывать проектировщикам при выборе изделий из стальных конструкций:

Для проектирования механические свойства получены из минимальных значений, указанных в соответствующем стандарте на продукцию. Свариваемость определяется химическим составом сплава, который регулируется стандартами на продукцию.Прочность зависит от конкретного типа сплава — обычная углеродистая сталь, атмосферостойкая сталь или нержавеющая сталь.

[наверх] Факторы, влияющие на механические свойства

Стальприобретает свои механические свойства благодаря сочетанию химического состава, термической обработки и производственных процессов. Хотя основным компонентом стали является железо, добавление очень небольших количеств других элементов может оказать заметное влияние на свойства стали. Прочность стали можно повысить, добавив такие сплавы, как марганец, ниобий и ванадий.Однако эти добавки в сплав также могут отрицательно повлиять на другие свойства, такие как пластичность, ударная вязкость и свариваемость.

Сведение к минимуму уровня серы может повысить пластичность, а ударную вязкость можно улучшить добавлением никеля. Поэтому химический состав для каждой спецификации стали тщательно сбалансирован и протестирован во время ее производства, чтобы гарантировать достижение соответствующих свойств.

Легирующие элементы также вызывают различную реакцию, когда материал подвергается термообработке, включающей охлаждение с заданной скоростью от определенной пиковой температуры.Производственный процесс может включать комбинации термической обработки и механической обработки, которые имеют решающее значение для характеристик стали.

Механическая обработка осуществляется во время прокатки или формовки стали. Чем больше прокатывается стали, тем прочнее она становится. Этот эффект очевиден в стандартах на материалы, которые, как правило, указывают на снижение предела текучести с увеличением толщины материала.

Эффект термической обработки лучше всего объясняется с помощью различных технологических процессов, которые могут быть использованы при производстве стали, основными из которых являются:

- Сталь после прокатки

- Сталь нормализованная

- Сталь нормализованный прокат

- Сталь термомеханически прокатанная (TMR)

- Закаленная и отпущенная (Q&T) сталь.

Сталь охлаждается во время прокатки, при этом типичная температура окончательной прокатки составляет около 750 ° C. Сталь, которой затем дают остыть естественным путем, называется материалом «после прокатки». Нормализация происходит, когда прокатанный материал снова нагревают примерно до 900 ° C и выдерживают при этой температуре в течение определенного времени, прежде чем дать ему возможность естественным образом остыть. Этот процесс уменьшает размер зерна и улучшает механические свойства, особенно ударную вязкость. Нормализованная прокатка — это процесс, при котором после завершения прокатки температура превышает 900 ° C.Это имеет такое же влияние на свойства, как и нормализация, но исключает дополнительный процесс повторного нагрева материала. Нормализованные и нормализованные прокатные стали имеют обозначение «N».

Использование высокопрочной стали может уменьшить объем необходимой стали, но сталь должна быть прочной при рабочих температурах, а также должна обладать достаточной пластичностью, чтобы противостоять распространению пластичных трещин. Следовательно, стали с более высокой прочностью требуют улучшенной ударной вязкости и пластичности, которые могут быть достигнуты только с использованием низкоуглеродистых чистых сталей и за счет максимального измельчения зерна.Реализация процесса термомеханической прокатки (TMR) является эффективным способом достижения этой цели.

Термомеханически прокатанная сталь использует особый химический состав стали, что обеспечивает более низкую конечную температуру прокатки примерно до 700 ° C. Для прокатки стали при этих более низких температурах требуется большее усилие, и свойства сохраняются, если повторно не нагреть сталь выше 650 ° C. Сталь, подвергнутая термомеханическому прокату, имеет маркировку «М».

Процесс обработки закаленной и отпущенной стали начинается с нормализованного материала при температуре 900 ° C.Он быстро охлаждается или закаливается для производства стали с высокой прочностью и твердостью, но с низкой вязкостью. Прочность восстанавливается повторным нагревом до 600 ° C, поддержанием температуры в течение определенного времени и затем естественным охлаждением (темперирование). Закаленная и отпущенная сталь обозначается буквой Q.

Закалка включает быстрое охлаждение продукта путем погружения непосредственно в воду или масло. Его часто используют в сочетании с отпуском, который представляет собой термообработку на второй стадии до температур ниже диапазона аустенизации.Эффект отпуска заключается в смягчении ранее затвердевших структур и их повышении прочности и пластичности.

Схематический график температуры / времени процессов прокатки

[наверх] Прочность

[вверх] Предел текучести

Предел текучести — это наиболее распространенное свойство, которое может понадобиться проектировщику, поскольку это основа, используемая для большинства правил, приведенных в нормах проектирования. В европейских стандартах для конструкционных углеродистых сталей (включая погодостойкую сталь) основное обозначение относится к пределу текучести, т.е.грамм. Сталь S355 — это конструкционная сталь с указанным минимальным пределом текучести 355 Н / мм².

Стандарты на продукцию также определяют допустимый диапазон значений предела прочности на разрыв (UTS). Минимальный UTS имеет отношение к некоторым аспектам дизайна.

[вверх] Горячекатаный прокат

Для горячекатаных углеродистых сталей цифра в обозначении представляет собой значение предела текучести для материала толщиной до 16 мм. Конструкторам следует учитывать, что предел текучести уменьшается с увеличением толщины листа или профиля (более тонкий материал обрабатывается больше, чем толстый материал, и обработка увеличивает прочность).Для двух наиболее распространенных марок стали, используемых в Великобритании, указанные минимальный предел текучести и минимальный предел прочности на растяжение показаны в таблице ниже для сталей в соответствии с BS EN 10025-2 [1] .

| Марка | Предел текучести (Н / мм 2 ) для номинальной толщины t (мм) | Прочность на разрыв (Н / мм 2 ) для номинальной толщины t (мм) | ||||

|---|---|---|---|---|---|---|

| т ≤ 16 | 16 | 40 | 63 | 3 | 100 | |

| S275 | 275 | 265 | 255 | 245 | 410 | 400 |

| S355 | 355 | 345 | 335 | 325 | 470 | 450 |

Национальное приложение Великобритании к BS EN 1993-1-1 [2] позволяет использовать минимальное значение текучести для конкретной толщины в качестве номинального (характеристического) предела текучести f y и минимального значения прочности на растяжение прочность f u использовать как номинальный (характеристический) предел прочности.

Аналогичные значения приведены для других марок в других частях BS EN 10025 и для полых профилей в соответствии с BS EN 10210-1 [3] .

[вверх] Холодногнутые стали

Существует широкий спектр марок стали для полосовой стали, пригодной для холодной штамповки. Минимальные значения предела текучести и предела прочности указаны в соответствующем стандарте на продукцию BS EN 10346 [4] .

BS EN 1993-1-3 [5] включает в себя значения базового предела текучести f yb и предела прочности на растяжение f u , которые должны использоваться в качестве характерных значений при проектировании.

[вверх] Нержавеющая сталь

Марки нержавеющей стали обозначаются числовым «номером стали» (например, 1.4401 для типичной аустенитной стали), а не системой обозначений «S» для углеродистых сталей. Зависимость напряжение-деформация не имеет четкого различия между пределом текучести, и «предел текучести» нержавеющей стали для нержавеющей стали обычно указывается в терминах предела текучести, определенного для конкретной смещенной остаточной деформации (обычно 0,2% деформации).

Прочность обычно используемых конструкционных нержавеющих сталей составляет от 170 до 450 Н / мм². Аустенитные стали имеют более низкий предел текучести, чем обычно используемые углеродистые стали; Дуплексные стали имеют более высокий предел текучести, чем обычные углеродистые стали. Как для аустенитных, так и для дуплексных нержавеющих сталей отношение предела прочности к пределу текучести больше, чем для углеродистых сталей.

BS EN 1993-1-4 [6] содержит в таблице номинальные (характеристические) значения предела текучести f y и минимального предела прочности на растяжение f u для сталей согласно BS EN 10088-1 [7] для использование в дизайне.

[вверх] Прочность

Образец для испытаний на удар с V-образным надрезом

Все материалы имеют дефекты. В стали эти дефекты принимают форму очень мелких трещин. Если сталь недостаточно прочная, «трещина» может быстро распространяться без пластической деформации и привести к «хрупкому разрушению». Риск хрупкого разрушения увеличивается с увеличением толщины, растягивающего напряжения, концентраторов напряжений и при более низких температурах.Вязкость стали и ее способность противостоять хрупкому разрушению зависят от ряда факторов, которые следует учитывать на этапе спецификации. Удобной мерой прочности является испытание на удар по Шарпи с V-образным надрезом — см. Изображение справа. В этом испытании измеряется энергия удара, необходимая для разрушения небольшого образца с надрезом при заданной температуре одним ударом маятника.

В различных стандартах на продукцию указываются минимальные значения энергии удара для различных классов прочности каждого класса прочности.Для нелегированных конструкционных сталей основными обозначениями марок стали JR, J0, J2 и K2. Для мелкозернистых сталей, закаленных и отпущенных сталей (которые обычно более жесткие, с более высокой энергией удара) используются разные обозначения. Сводка обозначений ударной вязкости приведена в таблице ниже.

| Стандартный | Земляное полотно | Ударная вязкость | Температура испытания |

|---|---|---|---|

| BS EN 10025-2 [1] BS EN 10210-1 [3] | JR | 27J | 20 o С |

| J0 | 27J | 0 o С | |

| J2 | 27J | -20 o С | |

| K2 | 40J | -20 o С | |

| BS EN 10025-3 [8] | N | 40J | -20 o c |

| NL | 27J | -50 o в | |

| BS EN 10025-4 [9] | M | 40J | -20 o c |

| ML | 27J | -50 o в | |

| BS EN 10025-5 [10] | J0 | 27J | 0 o С |

| J2 | 27J | -20 o С | |

| K2 | 40J | -20 o С | |

| J4 | 27J | -40 o С | |

| J5 | 27J | -50 o С | |

| BS EN 10025-6 [11] | Q | 30J | -20 o c |

| QL | 30J | -40 o в | |

| QL1 | 30J | -60 o c |

Для тонкостенных сталей, предназначенных для холодной штамповки, требования к энергии удара для материалов толщиной менее 6 мм не предъявляются.

Выбор подходящего подкласса для обеспечения соответствующей прочности в расчетных ситуациях приведен в BS EN 1993‑1‑10 [12] и связанном с ним UK NA [13] . Правила связывают температуру воздействия, уровень напряжений и т. Д. С «предельной толщиной» для каждого подкласса стали. PD 6695-1-10 [14] содержит полезные справочные таблицы, а руководство по выбору подходящего субсорта дано в ED007.

Эти правила проектирования были разработаны для конструкций, подверженных усталости, таких как мосты и опорные конструкции кранов, и признано, что их использование для зданий, где усталость играет второстепенную роль, является чрезвычайно безопасным.

Публикация SCI P419 представляет модифицированные пределы толщины стали, которые могут использоваться в зданиях, где усталость не является соображением при проектировании. Эти новые пределы были получены с использованием того же подхода, что и правила проектирования Еврокода, но существенно снижают рост трещин из-за усталости. Используется слово «уменьшить», поскольку предполагать, что никакого роста вообще нет, означало бы полностью устранить эффект утомления. Допускается некоторая усталость (20 000 циклов) на основании ориентировочных указаний стандарта DIN.

Термин «квазистатический» будет охватывать такие конструкции — в действительности, может быть некоторая ограниченная цикличность нагрузки, но это обычно не рассматривается — подход к проектированию состоит в том, чтобы рассматривать все нагрузки как статические. Ключом к новому подходу является формула для выражения роста трещины за период до 20 000 циклов. Эксперты из Ахенского университета (которые участвовали в разработке Еврокода) дали это важнейшее выражение.

Дополнительная информация доступна в технической статье в сентябрьском выпуске журнала NSC за 2017 год.

Нержавеющая сталь обычно намного прочнее углеродистой стали; минимальные значения указаны в BS EN 10088-4 [15] . BS EN 1993-1-4 [6] утверждает, что аустенитные и дуплексные стали достаточно вязкие и не подвержены хрупкому разрушению при рабочих температурах до -40 ° C.

[вверху] Пластичность

Пластичность — это мера степени, в которой материал может деформироваться или растягиваться между началом текучести и возможным разрушением под действием растягивающей нагрузки, как показано на рисунке ниже.Проектировщик полагается на пластичность для ряда аспектов проектирования, включая перераспределение напряжений в предельном состоянии, конструкцию группы болтов, снижение риска распространения усталостной трещины и в производственных процессах сварки, изгиба и правки. Различные стандарты для марок стали в приведенной выше таблице настаивают на минимальном значении пластичности, поэтому проектные допущения действительны, и если они указаны правильно, проектировщик может быть уверен в их адекватных характеристиках.

Напряжение — деформация стали

[вверх] Свариваемость

Приваривание ребер жесткости к большой сборной балке

(Изображение любезно предоставлено Mabey Bridge Ltd)

Все конструкционные стали в основном поддаются сварке. Однако сварка предполагает локальное плавление стали, которая впоследствии остывает.Охлаждение может быть довольно быстрым, потому что окружающий материал, например балка обеспечивает большой «теплоотвод», а сварной шов (и вводимое тепло) обычно относительно невелик. Это может привести к упрочнению «зоны термического влияния» (HAZ) и снижению ударной вязкости. Чем больше толщина материала, тем больше снижение ударной вязкости.

Склонность к охрупчиванию также зависит от легирующих элементов, главным образом, но не исключительно, от содержания углерода. Эту восприимчивость можно выразить как «эквивалентное значение углерода» (CEV), и различные стандарты продукции для углеродистой стали содержат выражения для определения этого значения.

BS EN 10025 [1] устанавливает обязательные пределы для CEV для всех покрываемых изделий из конструкционной стали, и это простая задача для тех, кто контролирует сварку, — гарантировать, что используемые спецификации процедуры сварки соответствуют соответствующей марке стали и CEV.

[вверх] Прочие механические свойства стали

Другие важные для проектировщика механические свойства конструкционной стали включают:

- Модуль упругости, E = 210 000 Н / мм²

- Модуль сдвига, G = E / [2 (1 + ν )] Н / мм², часто принимается равным 81 000 Н / мм²

- коэффициент Пуассона, ν = 0.3

- Коэффициент теплового расширения, α = 12 x 10 -6 / ° C (в диапазоне температур окружающей среды).

[вверху] Прочность

Нанесение защиты от коррозии на месте

(Изображение любезно предоставлено Hempel UK Ltd.)

Еще одним важным свойством является защита от коррозии. Хотя доступны специальные коррозионно-стойкие стали, они обычно не используются в строительстве.Исключением является погодостойкая сталь.

Наиболее распространенными способами защиты конструкционной стали от коррозии являются окраска или гальваника. Требуемый тип и степень защиты покрытия зависит от степени воздействия, местоположения, расчетного срока службы и т. Д. Во многих случаях во внутренних сухих условиях не требуется никаких антикоррозионных покрытий, кроме соответствующей противопожарной защиты. Доступна подробная информация о защите от коррозии конструкционной стали.

[вверх] Погодостойкая сталь

Погодоустойчивая сталь — это высокопрочная низколегированная сталь, которая сопротивляется коррозии, образуя прилипшую защитную ржавчину «патину», которая препятствует дальнейшей коррозии.Защитное покрытие не требуется. Он широко используется в Великобритании для строительства мостов и некоторых зданий. Он также используется для архитектурных элементов и скульптурных сооружений, таких как Ангел Севера.

Ангел Севера

[вверху] Нержавеющая сталь

Типичные кривые напряжение-деформация для нержавеющей и углеродистой стали в отожженном состоянии

Нержавеющая сталь — это материал с высокой коррозионной стойкостью, который можно использовать в конструкционных целях, особенно там, где требуется высококачественная обработка поверхности.Подходящие классы воздействия в типичных условиях окружающей среды приведены ниже.

Поведение нержавеющих сталей при растяжении отличается от углеродистых сталей во многих отношениях. Наиболее важное различие заключается в форме кривой напряжения-деформации. В то время как углеродистая сталь обычно демонстрирует линейное упругое поведение до предела текучести и плато перед деформационным упрочнением, нержавеющая сталь имеет более округлую реакцию без четко определенного предела текучести. Следовательно, предел текучести нержавеющей стали обычно определяется для конкретной остаточной деформации смещения (обычно 0.2% деформации), как показано на рисунке справа, на котором показаны типичные экспериментальные кривые напряжение-деформация для обычных аустенитных и дуплексных нержавеющих сталей. Показанные кривые представляют диапазон материалов, которые могут быть поставлены, и не должны использоваться при проектировании.

| Описание | Марка | Минимум 0.Предел текучести 2% (Н / мм 2 ) | Предел прочности на разрыв (Н / мм 2 ) | Относительное удлинение при разрыве (%) |

|---|---|---|---|---|

| Основные хромоникелевые аустенитные стали | 1.4301 | 210 | 520–720 | 45 |

| 1.4307 | 200 | 500–700 | 45 | |

| Молибден-хромникелевые аустенитные стали | 1.4401 | 220 | 520–670 | 45 |

| 1.4404 | 220 | 520–670 | 45 | |

| Дуплексные стали | 1,4162 | 450 | 650–850 | 30 |

| 1.4462 | 460 | 640–840 | 25 |

Механические свойства относятся к горячекатаному листу. Для холоднокатаной и горячекатаной полосы указанные значения прочности на 10-17% выше.

| BS EN ISO 9223 [16] Класс атмосферной коррозии | Типичная внешняя среда | Подходящая нержавеющая сталь |

|---|---|---|

| C1 (Очень низкий) | Пустыни и арктические районы (очень низкая влажность) | 1.4301 / 1.4307, 1.4162 |

| C2 (Низкий) | Засушливые или слабозагрязненные (сельские районы) | 1.4301 / 1.4307, 1.4162 |

| C3 (средний) | Прибрежные районы с небольшими отложениями соли Городские или промышленные районы с умеренным загрязнением | 1.4401 / 1.4404, 1.4162 (1.4301 / 1.4307) |

| C4 (высокий) | Загрязненная городская и промышленная атмосфера Прибрежные районы с умеренными солевыми отложениями Дорожная среда с солями для защиты от обледенения | 1.4462, (1.4401 / 1.4404), другие более высоколегированные дуплексы или аустенитные материалы |

| C5 (Очень высокий) | Сильно загрязненная промышленная среда с высокой влажностью Морская среда с высокой степенью солевых отложений и брызг | 1.4462, другие более высоколегированные дуплексы или аустенитные материалы |

Материалы, подходящие для более высокого класса, могут использоваться для более низких классов, но могут быть неэффективными с точки зрения затрат. Материалы в скобках могут быть рассмотрены, если допустима умеренная коррозия. Накопление коррозионных загрязнителей и хлоридов будет выше в защищенных местах; следовательно, может потребоваться выбрать рекомендуемый сорт из следующего более высокого класса коррозии.

[вверх] Список литературы

- ↑ 1.0 1,1 1,2 BS EN 10025-2: 2019 Горячекатаный прокат из конструкционных сталей. Технические условия поставки нелегированных конструкционных сталей, BSI.

- ↑ NA + A1: 2014 к BS EN 1993-1-1: 2005 + A1: 2014, Национальное приложение Великобритании к Еврокоду 3: Проектирование стальных конструкций Общие правила и правила для зданий, BSI

- ↑ 3,0 3,1 BS EN 10210-1: 2006 Конструкционные полые профили горячей обработки из нелегированных и мелкозернистых сталей. Технические требования к поставке, BSI.

- ↑ BS EN 10346: 2015 Стальной плоский прокат с непрерывным горячим покрытием для холодной штамповки. Технические условия поставки. BSI

- ↑ BS EN 1993-1-3: 2006 Еврокод 3: Проектирование стальных конструкций. Общие правила — Дополнительные правила для холодногнутых профилей и листов, BSI.

- ↑ 6,0 6,1 BS EN 1993-1-4: 2006 + A1: 2015 Еврокод 3. Проектирование стальных конструкций. Основные правила. Дополнительные правила для нержавеющих сталей, BSI

- ↑ BS EN 10088-1: 2014 Нержавеющие стали.Список нержавеющих сталей, BSI

- ↑ BS EN 10025-3: 2019, Горячекатаный прокат из конструкционных сталей, Часть 3: Технические условия поставки нормализованных / нормализованных прокатных свариваемых мелкозернистых конструкционных сталей, BSI

- ↑ BS EN 10025-4: 2019, Горячекатаный прокат из конструкционных сталей, Часть 4: Технические условия поставки для термомеханического проката свариваемых мелкозернистых конструкционных сталей, BSI

- ↑ BS EN 10025-5: 2019, Горячекатаный прокат из конструкционных сталей, Часть 5: Технические условия поставки для конструкционных сталей с повышенной стойкостью к атмосферной коррозии, BSI

- ↑ BS EN 10025-6: 2019, Горячекатаный прокат из конструкционных сталей, Часть 6: Технические условия поставки плоского проката из конструкционных сталей с высоким пределом текучести в закаленном и отпущенном состоянии, BSI

- ↑ BS EN 1993-1-10: 2005 Еврокод 3.Проектирование металлоконструкций. Прочность материала и свойства по толщине, BSI.

- ↑ NA к BS EN 1993-1-10: 2005, Национальное приложение Великобритании к Еврокоду 3: Проектирование стальных конструкций. Прочность материала и свойства по толщине. BSI

- ↑ PD 6695-1-10: 2009 Рекомендации по проектированию конструкций согласно BS EN 1993-1-10. BSI

- ↑ 15,0 15,1 BS EN 10088-4: 2009 Нержавеющие стали. Технические условия поставки листов и полос из коррозионно-стойких сталей строительного назначения, BSI.

- ↑ BS EN ISO 9223: 2012 Коррозия металлов и сплавов, Коррозионная активность атмосферы, Классификация, определение и оценка. BSI

[вверх] Ресурсы

[вверху] См. Также

Свойства стального материала — SteelConstruction.info

Свойства конструкционной стали зависят как от ее химического состава, так и от метода производства, включая обработку во время изготовления. Стандарты продукции определяют пределы для состава, качества и производительности, и эти ограничения используются или предполагаются проектировщиками конструкций.В этой статье рассматриваются основные свойства, представляющие интерес для дизайнера, и указываются соответствующие стандарты для конкретных продуктов. Спецификация металлоконструкций рассматривается в отдельной статье.

Схематическая диаграмма напряжения / деформации для стали

[вверх] Свойства материала, необходимые для конструкции

Свойства, которые необходимо учитывать проектировщикам при выборе изделий из стальных конструкций:

Для проектирования механические свойства получены из минимальных значений, указанных в соответствующем стандарте на продукцию.Свариваемость определяется химическим составом сплава, который регулируется стандартами на продукцию. Прочность зависит от конкретного типа сплава — обычная углеродистая сталь, атмосферостойкая сталь или нержавеющая сталь.

[наверх] Факторы, влияющие на механические свойства

Стальприобретает свои механические свойства благодаря сочетанию химического состава, термической обработки и производственных процессов. Хотя основным компонентом стали является железо, добавление очень небольших количеств других элементов может оказать заметное влияние на свойства стали.Прочность стали можно повысить, добавив такие сплавы, как марганец, ниобий и ванадий. Однако эти добавки в сплав также могут отрицательно повлиять на другие свойства, такие как пластичность, ударная вязкость и свариваемость.

Сведение к минимуму уровня серы может повысить пластичность, а ударную вязкость можно улучшить добавлением никеля. Поэтому химический состав для каждой спецификации стали тщательно сбалансирован и протестирован во время ее производства, чтобы гарантировать достижение соответствующих свойств.

Легирующие элементы также вызывают различную реакцию, когда материал подвергается термообработке, включающей охлаждение с заданной скоростью от определенной пиковой температуры. Производственный процесс может включать комбинации термической обработки и механической обработки, которые имеют решающее значение для характеристик стали.

Механическая обработка осуществляется во время прокатки или формовки стали. Чем больше прокатывается стали, тем прочнее она становится. Этот эффект очевиден в стандартах на материалы, которые, как правило, указывают на снижение предела текучести с увеличением толщины материала.

Эффект термической обработки лучше всего объясняется с помощью различных технологических процессов, которые могут быть использованы при производстве стали, основными из которых являются:

- Сталь после прокатки

- Сталь нормализованная

- Сталь нормализованный прокат

- Сталь термомеханически прокатанная (TMR)

- Закаленная и отпущенная (Q&T) сталь.

Сталь охлаждается во время прокатки, при этом типичная температура окончательной прокатки составляет около 750 ° C.Сталь, которой затем дают остыть естественным путем, называется материалом «после прокатки». Нормализация происходит, когда прокатанный материал снова нагревают примерно до 900 ° C и выдерживают при этой температуре в течение определенного времени, прежде чем дать ему возможность естественным образом остыть. Этот процесс уменьшает размер зерна и улучшает механические свойства, особенно ударную вязкость. Нормализованная прокатка — это процесс, при котором после завершения прокатки температура превышает 900 ° C. Это имеет такое же влияние на свойства, как и нормализация, но исключает дополнительный процесс повторного нагрева материала.Нормализованные и нормализованные прокатные стали имеют обозначение «N».

Использование высокопрочной стали может уменьшить объем необходимой стали, но сталь должна быть прочной при рабочих температурах, а также должна обладать достаточной пластичностью, чтобы противостоять распространению пластичных трещин. Следовательно, стали с более высокой прочностью требуют улучшенной ударной вязкости и пластичности, которые могут быть достигнуты только с использованием низкоуглеродистых чистых сталей и за счет максимального измельчения зерна. Реализация процесса термомеханической прокатки (TMR) является эффективным способом достижения этой цели.

Термомеханически прокатанная сталь использует особый химический состав стали, что обеспечивает более низкую конечную температуру прокатки примерно до 700 ° C. Для прокатки стали при этих более низких температурах требуется большее усилие, и свойства сохраняются, если повторно не нагреть сталь выше 650 ° C. Сталь, подвергнутая термомеханическому прокату, имеет маркировку «М».

Процесс обработки закаленной и отпущенной стали начинается с нормализованного материала при температуре 900 ° C. Он быстро охлаждается или закаливается для производства стали с высокой прочностью и твердостью, но с низкой вязкостью.Прочность восстанавливается повторным нагревом до 600 ° C, поддержанием температуры в течение определенного времени и затем естественным охлаждением (темперирование). Закаленная и отпущенная сталь обозначается буквой Q.

Закалка включает быстрое охлаждение продукта путем погружения непосредственно в воду или масло. Его часто используют в сочетании с отпуском, который представляет собой термообработку на второй стадии до температур ниже диапазона аустенизации. Эффект отпуска заключается в смягчении ранее затвердевших структур и их повышении прочности и пластичности.

Схематический график температуры / времени процессов прокатки

[наверх] Прочность

[вверх] Предел текучести

Предел текучести — это наиболее распространенное свойство, которое может понадобиться проектировщику, поскольку это основа, используемая для большинства правил, приведенных в нормах проектирования. В европейских стандартах для конструкционных углеродистых сталей (включая погодостойкую сталь) основное обозначение относится к пределу текучести, т.е.грамм. Сталь S355 — это конструкционная сталь с указанным минимальным пределом текучести 355 Н / мм².

Стандарты на продукцию также определяют допустимый диапазон значений предела прочности на разрыв (UTS). Минимальный UTS имеет отношение к некоторым аспектам дизайна.

[вверх] Горячекатаный прокат

Для горячекатаных углеродистых сталей цифра в обозначении представляет собой значение предела текучести для материала толщиной до 16 мм. Конструкторам следует учитывать, что предел текучести уменьшается с увеличением толщины листа или профиля (более тонкий материал обрабатывается больше, чем толстый материал, и обработка увеличивает прочность).Для двух наиболее распространенных марок стали, используемых в Великобритании, указанные минимальный предел текучести и минимальный предел прочности на растяжение показаны в таблице ниже для сталей в соответствии с BS EN 10025-2 [1] .

| Марка | Предел текучести (Н / мм 2 ) для номинальной толщины t (мм) | Прочность на разрыв (Н / мм 2 ) для номинальной толщины t (мм) | ||||

|---|---|---|---|---|---|---|

| т ≤ 16 | 16 | 40 | 63 | 3 | 100 | |

| S275 | 275 | 265 | 255 | 245 | 410 | 400 |

| S355 | 355 | 345 | 335 | 325 | 470 | 450 |

Национальное приложение Великобритании к BS EN 1993-1-1 [2] позволяет использовать минимальное значение текучести для конкретной толщины в качестве номинального (характеристического) предела текучести f y и минимального значения прочности на растяжение прочность f u использовать как номинальный (характеристический) предел прочности.

Аналогичные значения приведены для других марок в других частях BS EN 10025 и для полых профилей в соответствии с BS EN 10210-1 [3] .

[вверх] Холодногнутые стали

Существует широкий спектр марок стали для полосовой стали, пригодной для холодной штамповки. Минимальные значения предела текучести и предела прочности указаны в соответствующем стандарте на продукцию BS EN 10346 [4] .

BS EN 1993-1-3 [5] включает в себя значения базового предела текучести f yb и предела прочности на растяжение f u , которые должны использоваться в качестве характерных значений при проектировании.

[вверх] Нержавеющая сталь

Марки нержавеющей стали обозначаются числовым «номером стали» (например, 1.4401 для типичной аустенитной стали), а не системой обозначений «S» для углеродистых сталей. Зависимость напряжение-деформация не имеет четкого различия между пределом текучести, и «предел текучести» нержавеющей стали для нержавеющей стали обычно указывается в терминах предела текучести, определенного для конкретной смещенной остаточной деформации (обычно 0,2% деформации).

Прочность обычно используемых конструкционных нержавеющих сталей составляет от 170 до 450 Н / мм². Аустенитные стали имеют более низкий предел текучести, чем обычно используемые углеродистые стали; Дуплексные стали имеют более высокий предел текучести, чем обычные углеродистые стали. Как для аустенитных, так и для дуплексных нержавеющих сталей отношение предела прочности к пределу текучести больше, чем для углеродистых сталей.

BS EN 1993-1-4 [6] содержит в таблице номинальные (характеристические) значения предела текучести f y и минимального предела прочности на растяжение f u для сталей согласно BS EN 10088-1 [7] для использование в дизайне.

[вверх] Прочность

Образец для испытаний на удар с V-образным надрезом

Все материалы имеют дефекты. В стали эти дефекты принимают форму очень мелких трещин. Если сталь недостаточно прочная, «трещина» может быстро распространяться без пластической деформации и привести к «хрупкому разрушению». Риск хрупкого разрушения увеличивается с увеличением толщины, растягивающего напряжения, концентраторов напряжений и при более низких температурах.Вязкость стали и ее способность противостоять хрупкому разрушению зависят от ряда факторов, которые следует учитывать на этапе спецификации. Удобной мерой прочности является испытание на удар по Шарпи с V-образным надрезом — см. Изображение справа. В этом испытании измеряется энергия удара, необходимая для разрушения небольшого образца с надрезом при заданной температуре одним ударом маятника.

В различных стандартах на продукцию указываются минимальные значения энергии удара для различных классов прочности каждого класса прочности.Для нелегированных конструкционных сталей основными обозначениями марок стали JR, J0, J2 и K2. Для мелкозернистых сталей, закаленных и отпущенных сталей (которые обычно более жесткие, с более высокой энергией удара) используются разные обозначения. Сводка обозначений ударной вязкости приведена в таблице ниже.

| Стандартный | Земляное полотно | Ударная вязкость | Температура испытания |

|---|---|---|---|

| BS EN 10025-2 [1] BS EN 10210-1 [3] | JR | 27J | 20 o С |

| J0 | 27J | 0 o С | |

| J2 | 27J | -20 o С | |

| K2 | 40J | -20 o С | |

| BS EN 10025-3 [8] | N | 40J | -20 o c |

| NL | 27J | -50 o в | |

| BS EN 10025-4 [9] | M | 40J | -20 o c |

| ML | 27J | -50 o в | |

| BS EN 10025-5 [10] | J0 | 27J | 0 o С |

| J2 | 27J | -20 o С | |

| K2 | 40J | -20 o С | |

| J4 | 27J | -40 o С | |

| J5 | 27J | -50 o С | |

| BS EN 10025-6 [11] | Q | 30J | -20 o c |

| QL | 30J | -40 o в | |

| QL1 | 30J | -60 o c |

Для тонкостенных сталей, предназначенных для холодной штамповки, требования к энергии удара для материалов толщиной менее 6 мм не предъявляются.

Выбор подходящего подкласса для обеспечения соответствующей прочности в расчетных ситуациях приведен в BS EN 1993‑1‑10 [12] и связанном с ним UK NA [13] . Правила связывают температуру воздействия, уровень напряжений и т. Д. С «предельной толщиной» для каждого подкласса стали. PD 6695-1-10 [14] содержит полезные справочные таблицы, а руководство по выбору подходящего субсорта дано в ED007.

Эти правила проектирования были разработаны для конструкций, подверженных усталости, таких как мосты и опорные конструкции кранов, и признано, что их использование для зданий, где усталость играет второстепенную роль, является чрезвычайно безопасным.

Публикация SCI P419 представляет модифицированные пределы толщины стали, которые могут использоваться в зданиях, где усталость не является соображением при проектировании. Эти новые пределы были получены с использованием того же подхода, что и правила проектирования Еврокода, но существенно снижают рост трещин из-за усталости. Используется слово «уменьшить», поскольку предполагать, что никакого роста вообще нет, означало бы полностью устранить эффект утомления. Допускается некоторая усталость (20 000 циклов) на основании ориентировочных указаний стандарта DIN.

Термин «квазистатический» будет охватывать такие конструкции — в действительности, может быть некоторая ограниченная цикличность нагрузки, но это обычно не рассматривается — подход к проектированию состоит в том, чтобы рассматривать все нагрузки как статические. Ключом к новому подходу является формула для выражения роста трещины за период до 20 000 циклов. Эксперты из Ахенского университета (которые участвовали в разработке Еврокода) дали это важнейшее выражение.

Дополнительная информация доступна в технической статье в сентябрьском выпуске журнала NSC за 2017 год.

Нержавеющая сталь обычно намного прочнее углеродистой стали; минимальные значения указаны в BS EN 10088-4 [15] . BS EN 1993-1-4 [6] утверждает, что аустенитные и дуплексные стали достаточно вязкие и не подвержены хрупкому разрушению при рабочих температурах до -40 ° C.

[вверху] Пластичность

Пластичность — это мера степени, в которой материал может деформироваться или растягиваться между началом текучести и возможным разрушением под действием растягивающей нагрузки, как показано на рисунке ниже.Проектировщик полагается на пластичность для ряда аспектов проектирования, включая перераспределение напряжений в предельном состоянии, конструкцию группы болтов, снижение риска распространения усталостной трещины и в производственных процессах сварки, изгиба и правки. Различные стандарты для марок стали в приведенной выше таблице настаивают на минимальном значении пластичности, поэтому проектные допущения действительны, и если они указаны правильно, проектировщик может быть уверен в их адекватных характеристиках.

Напряжение — деформация стали

[вверх] Свариваемость

Приваривание ребер жесткости к большой сборной балке

(Изображение любезно предоставлено Mabey Bridge Ltd)

Все конструкционные стали в основном поддаются сварке. Однако сварка предполагает локальное плавление стали, которая впоследствии остывает.Охлаждение может быть довольно быстрым, потому что окружающий материал, например балка обеспечивает большой «теплоотвод», а сварной шов (и вводимое тепло) обычно относительно невелик. Это может привести к упрочнению «зоны термического влияния» (HAZ) и снижению ударной вязкости. Чем больше толщина материала, тем больше снижение ударной вязкости.

Склонность к охрупчиванию также зависит от легирующих элементов, главным образом, но не исключительно, от содержания углерода. Эту восприимчивость можно выразить как «эквивалентное значение углерода» (CEV), и различные стандарты продукции для углеродистой стали содержат выражения для определения этого значения.

BS EN 10025 [1] устанавливает обязательные пределы для CEV для всех покрываемых изделий из конструкционной стали, и это простая задача для тех, кто контролирует сварку, — гарантировать, что используемые спецификации процедуры сварки соответствуют соответствующей марке стали и CEV.

[вверх] Прочие механические свойства стали

Другие важные для проектировщика механические свойства конструкционной стали включают:

- Модуль упругости, E = 210 000 Н / мм²

- Модуль сдвига, G = E / [2 (1 + ν )] Н / мм², часто принимается равным 81 000 Н / мм²

- коэффициент Пуассона, ν = 0.3

- Коэффициент теплового расширения, α = 12 x 10 -6 / ° C (в диапазоне температур окружающей среды).

[вверху] Прочность

Нанесение защиты от коррозии на месте

(Изображение любезно предоставлено Hempel UK Ltd.)

Еще одним важным свойством является защита от коррозии. Хотя доступны специальные коррозионно-стойкие стали, они обычно не используются в строительстве.Исключением является погодостойкая сталь.