Свойства стали: Свойства сталей и их маркировка

Свойства стали

Благодаря своим физическим, механическим и химическим свойствам сталь по праву является самым важным инженерным м конструкционным материалом.

Сталь – основной конструкционный материал

Наиболее важными свойствами стали являются ее хорошая формуемость – способность к обработке давлением – и прочность, высокие пределы прочности и текучести, а также хорошая теплопроводность. К этим выдающимся свойствам нержавеющие стали добавляют высокое сопротивление коррозии.

При выборе материала для конкретного изделия инженеры должны быть уверены, что он способен выдерживать эксплуатационные нагрузки на это изделие – механические и климатические. Понимание и контроль свойств материала является, поэтому, очень важным. Механические свойства стали могут легко контролироваться путем выбора соответствующего химического состава, технологии изготовления и термической обработки, которые обеспечивают окончательную микроструктуру стали.

Различное легирование и виды термической обработки, которые применяются при производстве стали, обеспечивают ей различные уровни прочности и других свойств. Это дает возможность добиваться удовлетворения требований соответствующих стандартов.

Механические свойства стали

Для описания и контроля свойств стали применяют различные системы их измерения. Например, предел прочности, предел текучести и пластичность определяют путем испытания образцов стали на растяжение. Вязкие свойства стали измеряют при ударных испытаниях специальных образцов стали. Твердость стали определяют через измерение сопротивления проникновения через ее поверхность твердого объекта, например, с алмазным наконечником.

Испытания на растяжение – это метод оценки конструкционных способности стали сопротивляться прилагаемым нагрузкам. Результат этих испытаний выражается в получении соотношения между напряжением и деформацией в образце в ходе испытания.

Физические свойства стали

Отношение между напряжением и деформацией в упругой области растяжения является мерой упругости материала. Это отношение называют модулем упругости или модулем Юнга. Высокое значение модуля Юнга является одним из самых важных свойств сталей. Обычно его значение составляет 190-210 ГПа или (19-21)×106 кГ/см2, что примерно в три раза больше, чем у алюминия.

К основным физическим свойствам стали относятся такие свойства материалов, как плотность, теплопроводность, модуль упругости, коэффициент Пуассона.

Типичными физическими свойствами сталей являются следующие:

– модуль упругости: Е = 190-210 ГПа;

– коэффициент Пуассона: ν = 0,27-0,30;

– теплопроводность: k = 11,2-48,3 Вт/мК;

– тепловое расширение: α = 9-27×10-6 1/К.

Механические свойства стали

Без сомнения наиболее важными свойствами сталей, благодаря которым они находят такое широкое применение, являются их механические свойства. Эти свойства включают комбинацию очень высокой прочности со способностью к значительному изменению формы, например, пластическому прогибу, перед окончательным разрушением. Чтобы характеризовать прочность и пластичность (меру пластического прогиба) сталей и других металлов разработаны различные методы испытаний.

Прочность сталей

Механические свойства сталей, как и других металлических материалов, чаще всего определяются с помощью испытания на растяжение. Испытание на растяжение заключается в приложении растягивающего усилия к образцу – чаще всего, в виде стержня – и измерении изменения длины образца при увеличении прилагаемого усилия (рисунок 1). Образец вырезают из интересующего материала или изделия. Результат испытания представляет собой диаграмму растяжения – график, на котором по вертикали откладывается напряжение (усилие на единицу площади образца), а по горизонтали – деформация (относительное изменение длины образца).

при испытании образца на растяжение

При малых деформациях стержень ведет себя упруго – он «отпружинивает» обратно к своей исходной длине, если приложенные напряжения снимают. При напряжении выше величины, которую называют пределом текучести, стержень начинает деформироваться пластически. Это значит, что после снятия прилагаемых напряжений стержень уже не возвращается к своей исходной длине, а получает необратимое удлинение. Путем растяжения стержня до разрушения находят максимальное напряжение на диаграмме растяжения. Это максимальное напряжение называют

Пластичность сталей

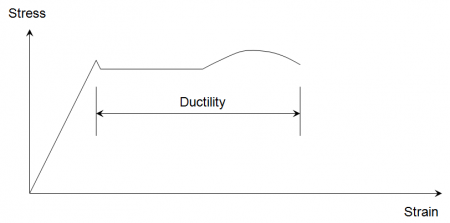

Если при простом испытании на изгиб металл разрушается только после большого пластического прогиба, то его считают пластичным. Если такого прогиба нет совсем или он незначительный – материал называют хрупким. Хорошая пластичность металла проявляется при испытании на растяжение высокой величиной удлинения образца и/или его сужения. Удлинение выражает в процентах увеличение длины образца после разрушения к его исходной длине (см. рисунок 1). Аналогично сужение выражает в процентах уменьшение площади образца по сравнению с его исходной площадью (рисунок 2).

Чаще всего механические свойства сталей в целом оценивают по трем показателям: пределу прочности, пределу текучести и удлинению. Пределы прочности и пластичности обычно выражают в мегапаскалях (МПа), удлинение – в процентах (%). Практически всегда с увеличением прочности металла или сплава его пластичность снижается.

Твердость сталей

При испытаниях на твердость механические свойства сталей оценивают путем внедрения в него при заданном усилии твердого материала, так называемого индентора

Рисунок 3 – Схема испытания на твердость и его основные характеристики

Рисунок 3 – Схема испытания на твердость и его основные характеристики

Соотношение прочности и твердости сталей

В закаленных и отпущенных сталях наблюдается хорошая корреляция между пределом прочности и твердостью – по твердости можно оценивать прочность и наоборот. Для термически упрочненных сталей твердость 45 HRC и выше является обычным делом. Твердость 45 HRC соответствует прочности при растяжении 1480 МПа. Если сравнить это с самыми прочными промышленными сплавами алюминия, меди и титана, которые грубо имеют прочность соответственно 570, 1220 и 1350 МПа, то станет ясно, что сталь прочнее всех этих материалов.

Вязкость сталей

Важным механическим свойством стали является ее вязкость. Обычно термин вязкость применяют, как меру способности металла разрушаться нехрупко.

Характер разрушения – хрупкий или пластичный – хорошо рассматривать на примере ферритных сталей. Все металлы с объемноцентрированной кубической атомной решеткой – как и ферритные стали – имеют один общий недостаток. Они разрушаются хрупко при низких температурах, тогда как при достаточно высоких температурах разрушаются нормально – пластически. Температура перехода от пластического разрушения к хрупкому называется

Рисунок 4 – Схема ударного испытания по методу Шарпи

Рисунок 4 – Схема ударного испытания по методу ШарпиУсталость сталей

Усталостное разрушение – это тип разрушения, который происходит в металлических деталях, которые подвергаются циклическим нагрузкам.

Рассмотрим ось на колесах, на которую “давит” довольно тяжелый груз. Это груз вызывает изгиб в центре в точке посередине между колесами, как показано схематически на рисунке 5.

Рисунок 5 – Смена сжимающих и растягивающих напряжения

Рисунок 5 – Смена сжимающих и растягивающих напряжения

на поверхности вращающейся оси

Этот изгиб заставляет металл растягиваться в точке Т и сжиматься в точке С. Другими словами это означает, что в точке Т металл подвергается растягивающим напряжениям, а в точке С – сжимающим. Поэтому, поскольку ось вращается каждая точка посередине оси подвергается циклическим напряжениям – растягивающим, когда она находится внизу и сжимающим, когда вверху.

В хорошо спроектированной оси максимальные растягивающие напряжения будут далеко ниже предела текучести и все деформации, которые происходят на поверхности металла во время вращения, будут в упругой области, как это показано в нижней части рисунка 5.

Однако, если на поверхности металла есть маленькая царапина, то в этом месте поверхности возникает так называемая концентрация напряжений. Если величина напряжений в этой точке будет превышать предел текучести, то здесь может зародиться трещина. Каждый раз, когда ось делает оборот, эта трещина будет расти, пока не станет достаточно большой, чтобы привести к разрушению оси. Этот процесс называют усталостным разрушением или усталостью сталей. Способность стали сопротивляться циклическим напряжениях называют усталостной прочностью или циклической прочностью. Усталостные разрушения происходят в металлических деталях, которые подвергаются циклическим напряжениям, таких как вращающиеся детали, клапаны, пружины, а также вибрирующие детали, такие как самолетные крылья.

Источник: John D. Verhoeven, Steel Metallurgy for Non-Metallurgists, 2007

Сталь СТ3: химический состав и свойства

Сталь – это сплав двух элементов железа, углерода, легирующих примесей, которые добавляют в металл для придания ему нужных свойств. Ст3 – это конструкционная углеродистая сталь обыкновенного качества, широко распространена во всех сферах промышленного производства. Является самым распатроненным металлом для несущих строительных конструкций. Из этого сплава делают лист, профиль, трубу, двутавры и другой металлопрокат.

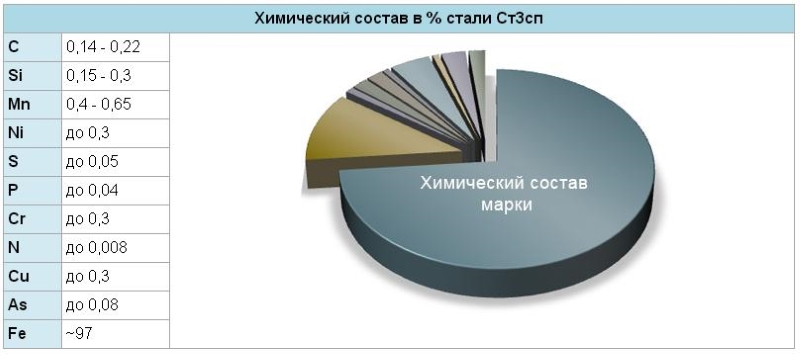

Химический состав

Марки стали различаются по составу, который определяет механические характеристики, область применения и свариваемость материала.

Небольшое количество легирующих элементов и высокая пластичность Ст3 делает её самым распространённым сплавом, применяемым в строительстве. Ни одна стройка не может обойтись без проката из Ст3.

Химический состав материала включает следующие элементы:

- железо – 97%;

- углерод – 0,14-0,22%;

- никель, медь, хром – каждый не больше 0,3%;

- марганец — 0,4-0,65%;

- кремний — 0,05-0,17%;

- мышьяк менее 0,08%;

- серы не более 0,05;

- фосфор менее 0,04%.

Углерод определяет твёрдость, прочность, пластичность, показатели свариваемости, физико-механические свойства стали. Сера и фосфор – вредные примеси.

Легирующие элементы в структуре этого сплава, которые влияют на его характеристики – это марганец, хром, медь и никель.

Физические и механические свойства

Сталь Ст3 это самая используемая марка металла, применяемая в строительстве и в машиностроении. Низкая цена в сочетании с физико-механическими показателями, которые определили популярность этого материала.

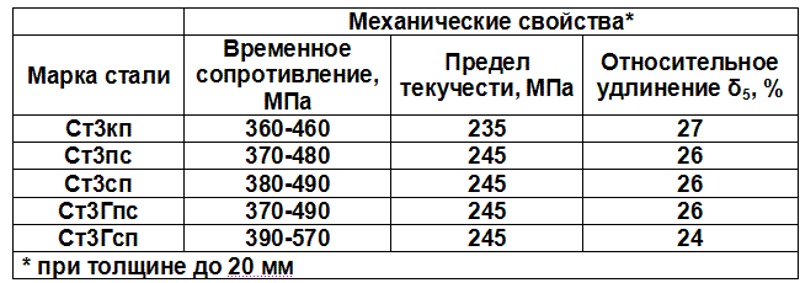

Перечислим механические показатели Ст3:

- предел текучести 205-255 МПа;

- временное сопротивление разрыву 370-490 МПа;

- относительное удлинение 22-26%;

- ударная вязкость при температуре:

- 20 0С составляет 108 Дж/см2;

- 20 0С равняется 49 Дж/см2;

- твёрдость HB 10-1: 131 МПа.

Прочностные показатели предел текучести и относительное удлинение – зависят от толщины и формы проката. Чем больше толщина металлопроката, тем ниже значение показателя, самые низкие показатели у труб, высокие показатели у листов, толщиной 5-10 мм.

Плотность Ст3 составляет 7850 кг/м3. Сплав относится к хорошо свариваемым материалам.

Маркировка Ст3

Классифицируются низкоуглеродистые стали по составу степени расселения. Раскисление – это процесс удаления из расплава кислорода, являющегося вредной примесью. Он ухудшает механические и другие свойства материала.

По степени раскисления сплав бывает трёх видов:

- спокойная обозначается «сп»;

- полуспокойная – маркировка «пс»;

- кипящая – «кп».

Проведём расшифровку материала Ст3Гпс. Буквы «Ст» обозначают сталь. Цифра «3» – это процентное содержание углерода, чем больше цифра, тем больший процент углерода содержится в металле. Буква Г — пишется, если процент содержания марганца в 0,8% и более. ПС – полуспокойная.

Разновидности сплава Ст3

Спокойная сталь раскисляется с использованием марганца, кремния и алюминия. Это дорогой и высококачественный материал. За счёт однородной структуры спокойный металл пластичнее и коррозионно устойчивее. Применяется для изготовления несущих ответственных конструкций, узлов машин, механизмов, которые работают при отрицательных температурах и динамических нагрузках.

Полуспокойная сталь раскисляется марганцем и алюминием. Показатели прочности и пластичности у этого материала близки к спокойной стали, но уступают ей. Применяется при возведении несущих металлоконструкций, где требования к прочностным показателям ниже, чем у конструкций из спокойного металла. Преимуществом этого сплава – его стоимость дешевле.

Кипящая сталь самая дешёвая, раскисляется только марганцем. При заливке этого расплава в слябы происходит активное кипение – выделяются содержащиеся в сплаве газы. В разных частях слитка может иметь неоднородные свойства. Кипящая металл хрупкий, плохо сваривается и подвержена коррозии. Применяется для изготовления конструкций, к которым не предъявляются высокие требования.

Применение Ст3

Из спокойной стали производят: лист, уголок, швеллер, арматуру, двутавровую балку и другой металлопрокат, который используют для изготовления:

- трубопроводной арматуры, труб, фасонных изделий;

- мостовых кранов, несущих железнодорожных металлоконструкций, каркасов зданий, внутрицеховых металлоконструкций, железнодорожных и автомобильных мостов;

- ёмкостей для хранения воды и нефтепродуктов, железнодорожных вагонов, цистерн для перевозки нефтепродуктов;

- кузовов автомобилей, корпусов судов;

- других ответственные конструкции, применяемых во всех отраслях промышленности, работающих при низких температурах окружающего воздуха, в условиях динамических знакопеременных нагрузок.

Полуспокойная сталь используется для тех же металлоконструкций и деталей, что и спокойная, но при условии, что эти изделия не будут работать при температурах ниже -10 0С.

Кипящая сталь. Применяется для малонагруженных, второстепенных, ненагруженных металлоконструкций, которые работают при постоянных нагрузках. Из неё изготавливают заборы, заземление, кронштейны, листовую обшивку, другие элементы зданий и металлоконструкций.

Сварка стали У8

Возможна кузнечная сварка – процесс неразъемного соединения нагретых кусков металла с применением внешнего давления.

Форма поставки стали У8

Поставляется в виде кованых полос, горячекатаного круга, квадратов и кругов кованых, листов.

Область применения

Используется в основном для производства инструментов, эксплуатация которых не требует разогревания режущего края: фрезы, топоры и стамески, зенковки, пилы и долота, кернеры, отвёртки, кусачки, плоскогубцы и пр.

Применение стали У8 с учётом характеристик и свойств

Данную сталь применяют, как незаменимое сырьё для изготовления инструментов, эксплуатация которых не требует нагрева. Это пневматические, деревообрабатывающие, слесарно-монтажные инструменты — кернеры, кусачки и отвертки, ролики, плоскогубцы, фрезы, детали часовых механизмов и пружины, пр. Все эти изделия требуют специальной термообработки, чаще всего по индивидуальной технологии.

Аналоги стали У8

| США | Россия | Германия | Япония | Франция | Англия | Евросоюз | Италия | Китай | Польша | Чехия | Австрия |

| ASTM/AISI | ГОСТ | DIN,WNr | JIS | AFNOR | BS | EN | UNI | GB | PN | CSN | ONORM |

| W1-7 | У7 | 1.1625 | SK5 | C90E2U | BW1A | CT80 | C80KU | T8 | N8 | 19152 | K980 |

| - | У10 | C80W1 | SK6 | Y1-70 | BW1B | - | - | - | - | - | - |

| - | - | C80W2 | SKC3 | Y1-80 | - | - | - | - | - | - | - |

| - | - | - | - | Y180 | - | - | - | - | - | - | - |

| - | - | - | - | Y90 | - | - | - | - | - | - | - |

Инструменты из стали У8 и виды их термообработки

Данная сталь очень чувствительна к виду проведения обработки, поэтому единые рекомендации отсутствуют. Молотки слесарные из стали У8 подвергают закалке в области бойка и хвоста. Нагревание осуществляют в ванне — соляной или свинцовой. Отпуск при 260-340 °С 30-40 мин.

При производстве пневматических инструментов закалке подвергается рабочую часть – хвост, а нагревание всего инструмента противопоказано. Отпуск выполняют в зависимости от необходимой твёрдости рабочего сектора (индивидуально для разных инструментов).

Для зубил, крейцмейселей, пробойников отпуск ведут в режиме 240 °С -270 °С при выдержке до 40 мин. А для бойков, выколотков – 270 °С -300 °С. При закалке долота для станков из У8, У9, 65Х участки перехода от тонкой области к толстой, и стенки отверстия выполняют на малую степень твёрдости. Этого достигают, ведя прерывистую закалку в водной среде. Хвостовой участок закалке не подвергают. Стамески и долота плотничьи и столярные нагревают под закалку в печах-ваннах на длину 60-80 мм. Хвостовой участок закалке не подлежит.

Содержание страницы

Электротехнические стали (ЭТС) – класс ферромагнитных материалов, применяющихся для изготовления магнитно-активных частей электромашин и приборов, вырабатывающих и преобразующих электрическую энергию: генераторов, трансформаторов, электродвигателей, реле, электромагнитов. По способу изготовления ЭТС делятся на горячекатаные и холоднокатаные. Несмотря на то что химический состав ЭТС обычно не нормируется, они распределяются на группы в зависимости от массовой доли главного легирующего элемента (кремний или кремний совместно с алюминием), как это показано в табл. 1.

Стали могут изготовляться с незащищённой металлической поверхностью или иметь электроизоляционное покрытие. Термостойкость обозначается в марке буквой Т, улучшение штампуемости – буквой Ш, нетермостойкое покрытие – буквой Н. Если для листовой стали проводился контроль внутренних дефектов, то добавляется буква У.

Обозначение марки стали состоит из четырёх- пяти цифр с возможным добавлением одной-двух букв.

Первая цифра означает класс по структурному состоянию и виду прокатки:

- 1 – горячекатаная изотропная,

- 2 – холоднокатаная изотропная,

- 3 – холоднокатаная анизотропная.

Вторая цифра – группа стали по содержанию кремния (см. табл. 1).

Третья цифра – вид стали по основным нормируемым характеристикам магнитных свойств.

- при цифре 0 – это величина удельных магнитных потерь при частоте тока в 50 Гц и индукции 1,7 Тл, а также индукция при напряжённости поля 100 А/м;

- при цифре 1 – величина удельных магнитных потерь при частоте тока в 50 Гц и индукции 1 и 1,5 Тл, а также индукция при напряжённости поля 2500 А/м;

- при цифре 2 – величина удельных магнитных потерь при частоте тока от 200 Гц и индукции 0,75, 1 и 1,5 Тл;

- при цифре 6 – величина индукции в слабых полях при напряжённости поля 0,4 А/м;

- при цифре 7 – величина индукции в сильных полях при напряжённости поля 10 А/м;

- цифра 8 характеризует релейные стали.

Таким образом, первые три цифры определяют тип стали. Для всех сталей, кроме релейных, четвёртая (последняя) цифра означает уровень основных нормируемых характеристик: 1 – нормальный, 2 – повышенный, 3 – высокий, 4 и более – высшие уровни.

Для релейных сталей четвёртая и пятая цифры задают величину их характеристики (значение коэрцитивной силы в А/м).

По сортаменту и видам продукции ЭТС подразделяются следующим образом:

- для электромашин промышленной частоты тока (трансформаторы, генераторы, электродвигатели) они выпускаются в виде рулонов, листов и резаных лент;

- для аппаратов, работающих при повышенных частотах тока, – в виде лент;

- для магнитопроводов машин и приборов, работающих в режиме включение – отключение (реле, пускатели, электромагниты), – в виде листов, рулонов, лент и профилей из релейных сталей.

Ниже (табл. 2–5) приводятся основные показатели магнитных свойств (удельные магнитные потери, индукция и её разброс) ЭТС различных типов. Здесь и далее частота задаётся в герцах, магнитная индукция – в теслах. Таким образом, например, Р1,5/50 означает величину удельных магнитных потерь в Вт/кг при магнитной индукции, равной 1,5 Тл, и частоте тока 50 Гц.

Для релейных сталей содержание основных элементов обычно не должно превышать: 0,04% углерода; 0,3% кремния; 0,3% марганца.

В настоящий момент производятся 20 марок таких сталей, их магнитные свойства должны соответствовать нормам, приведённым в табл. 5.

Таблица 1.

1. Группы ЭТС

| Номер группы | 0 | 1 | 2 | 3 | 4 | 5 |

| Наименование группы | Нелеги- рованная | Низко- легированная | Слабо- легированная | Средне- легированная | Повышенно- легированная | Высоко- легированная |

| Si+Al, % | ≤0,5 | 0,5-0,8 | 0,8-2,1 | 1,8-2,8 | 2,5-3,8 | 3,8-4,8 |

| γ, кг/м3 | 7820 | 7800 | 7750 | 7700 | 7600 | 7550 |

| ρ, нОм·м | 140 | 170 | 250 | 400 | 500 | 600 |

Таблица 2.

2. Удельные показатели магнитных свойств анизотропной тонколистовой стали

| Марка стали | Толщина, мм | Р1/50 | Р1,5/50 | Р1,7/50 | В, Тл, при Н, | А/м, | не менее |

| Вт/кг, не более | 100 | 2500 | |||||

| 3311 3311 | 0,8 0,7 | 4,0 3,8 | — — | — — | — — | 1,75 1,75 | |

| 3411 | 0,5 | — | 2,45 | — | — | 1,75 | |

| 3412 | — | 2,00 | — | — | 1,80 | ||

| 3413 | — | 1,75 | — | — | 1,85 | ||

| 3414 | — | 1,50 | — | — | 1,88 | ||

| 3411 | 0,35 | — | 1,75 | — | — | 1,75 | |

| 3412 | — | 1,50 | — | — | 1,80 | ||

| 3413 | — | 1,30 | — | — | 1,85 | ||

| 3404 | — | — | 1,60 | 1,60 | — | ||

| 3405 | — | — | 1,50 | 1,61 | — | ||

| 3406 | — | — | 1,43 | 1,62 | — | ||

| 3407 | — | — | 1,36 | 1,72 | — | ||

| 3408 | — | — | 1,30 | 1,74 | — | ||

| 3409 | — | — | 1,24 | 1,74 | — | ||

| 3412 | 0,3 | — | 1,30 | — | — | 1,80 | |

| 3413 | — | 1,19 | — | — | 1,85 | ||

| 3404 | — | — | 1,50 | 1,60 | — | ||

| 3405 | — | — | 1,40 | 1,61 | — | ||

| 3406 | — | — | 1,33 | 1,62 | — | ||

| 3407 | — | — | 1,26 | 1,72 | — | ||

| 3408 | — | — | 1,20 | 1,74 | — | ||

| 3409 | — | — | 1,14 | 1,74 | — | ||

| 3413 | 0,27 | — | 1,15 | — | — | 1,85 | |

| 3405 | — | — | 1,38 | 1,61 | — | ||

| 3406 | — | — | 1,27 | 1,62 | — | ||

| 3407 | — | — | 1,20 | 1,72 | — | ||

| 3408 | — | — | 1,14 | 1,74 | — | ||

| 3409 | — | — | 1,08 | 1,74 | — | ||

Таблица 3.

3. Магнитные свойства изотропной тонколистовой стали

| Марка стали | Толщина, мм | Р1,5/50, Вт/кг, не более | В2500, Тл, не менее | ΔВ2500, Тл, не более |

| 2421 | 0,27 | Р1/400 ≤19,5 | 1,47 | 0,16 |

| 2431 | 0,35 | 2,5 | 1,50 | 0,16 |

| 2412 | 2,7 | 1,50 | ||

| 2411 | 3,0 | 1,50 | ||

| 2414 | 0,5 | 2,7 | 1,49 | 0,16 |

| 2413 | 2,9 | 1,50 | ||

| 2412 | 3,1 | 1,50 | ||

| 2411 | 3,6 | 1,49 | ||

| 2312 | 3,8 | 1,58 | ||

| 2216 | 4,0 | 1,60 | 0,13 | |

| 2215 | 4,5 | 1,64 | ||

| 2214 | 4,8 | 1,62 | ||

| 2213 | 5,0 | 1,65 | ||

| 2212 | 5,0 | 1,60 | ||

| 2211 | 5,5 | 1,56 | ||

| 2112 | 6,0 | 1,62 | ||

| 2111 | 7,0 | 1,60 | ||

| 2013 | 6,5 | 1,65 | ||

| 2012 | 7,0 | 1,62 | ||

| 2011 | 8,0 | 1,60 |

Таблица 4.

4. Магнитные свойства тончайшей ленты из анизотропной ЭТС

| Марка стали | Толщина, мм | Р1,5/400 | Р1/1000 | Нс, А/м, не более | В, Тл, при Н, А/м, не менее | |||||

| Вт/кг, не более | 40 | 80 | 200 | 400 | 1000 | 2500 | ||||

| 3421 | 0,15 0,08 0,05 | 23 22 — | — — 24 | 0,34 0,36 0,40 | 0,50 0,40 0,40 | 0,80 0,75 0,75 | 1,10 1,10 1,10 | 1,30 1,25 1,25 | 1,45 1,45 1,45 | 1,70 1,70 1,70 |

| 3422 | 0,15 0,08 0,05 | 20 19 — | — — 24 | 0,32 0,32 — | 0,60 0,55 0,55 | 0,95 0,90 0,90 | 1,25 1,25 1,25 | 1,40 1,35 1,35 | 1,55 1,55 1,55 | 1,75 1,75 1,75 |

| 3423 | 0,15 0,08 0,05 | 19 17 — | — — 22 | 0,26 0,28 — | 0,80 0,80 0,80 | 1,10 1,05 1,05 | 1,40 1,40 1,40 | 1,55 1,50 1,50 | 1,65 1,65 1,65 | 1,82 1,82 1,82 |

| 3424 | 0,15 0,08 0,05 | 18 16 — | — — 22 | — — — | 0,80 0,80 0,80 | 1,10 1,10 1,10 | 1,40 1,40 1,40 | 1,55 1,55 1,55 | 1,65 1,65 1,65 | 1,82 1,82 1,82 |

| 3425 | 0,15 0,08 0,05 | 17 15 — | — — 20 | — — — | 1,10 1,05 1,05 | 1,35 1,30 1,30 | 1,50 1,50 1,50 | 1,65 1,65 1,65 | 1,75 1,75 1,75 | 1,82 1,82 1,82 |

Таблица 5.

5. Значения магнитной индукции и проницаемости для релейных сталей

| Марка стали | Толщина листа, мм | Коэрцитивная сила, Нс, А/м, не более | Максимальная магнитная проницаемость, μ, мГн/м | Магнитная индукция, В, Тл, при напряженности магнитного поля, Н, А/м | |||||

| 500 | 1000 | 2500 | 5000 | 10000 | 30000 | ||||

| не менее | |||||||||

| 10895 20895 11895 21895 | 0,1-3,9 | 95,0 | 3,8 | 1,38 | 1,50 | 1,62 | 1,71 | 1,81 | 2,05 |

| 10880 20880 11880 21880 | 0,1-3,9 | 80,0 | 5,0 | ||||||

| 10860 20860 11860 21860 | 0,1-3,9 | 60,0 | 5,6 | ||||||

| 10848 20848 11848 21848 | 0,7-3,9 | 48,0 | 6,0 | ||||||

| 10832 20832 11832 21832 | 0,7-3,9 | 32,0 | 6,3 | ||||||

Механические свойства ЭТС существенно влияют на их способность к обработке (штамповке, обточке, прокатке) и на себестоимость изделия.

Должен быть обеспечен определённый запас пластичности, чтобы предотвратить поломку пластин и лент магнитопроводов при вырезке, сборке и навивке. В табл. 6 и 7 приведены сведения о механических характеристиках и необходимом числе перегибов для листов и лент основных ЭТС.

Таблица 6.

6. Механические свойства1 тонколистовых изотропных и анизотропных ЭТС

| Марки | σв, Н/мм2 | σ, % | HV 2 |

| Изотропные стали |

| ||

| 2011-2013 2111, 2112 2211-2216 2312 2411-2414 | 290-490 300-450 300-450 330-470 370-600 | 15-35 20-35 20-35 20-35 15-30 | 120-160 110-145 120-145 120-160 140-210 |

| Анизотропные стали | |||

| 3311 | 280-335 335-380 | 10-16 35-50 | 140-160 |

| 3411-3414 | 295-345 345-390 | 9-15 30-50 | 145-170 |

| 3404-3406 | 295-345 345-390 | 9-15 30-50 | 145-175 |

| 3407-3409 | 290-340 360-395 | 10-14 40-50 | 145-175 |

| 1 В числителе – вдоль прокатки, в знаменателе – поперёк прокатки. 2 При нагрузке 50 Н. | |||

Таблица 7.

7. Число перегибов (не менее)1 тонких листов и лент из ЭТС

| Анизотропные стали | Изотропные стали | Анизотропная тончайшая лента 2 | |||||

| Толщина, мм | Число перегибов | Марки стали | Число перегибов при толщине, мм | Толщина, мм | Число перегибов | ||

| 0,27 | 0,35 | 0,50 | |||||

| 0,27 0,30 0,35 0,50 0,80 | 4(1) 4(1) 3(1) 2(1) (1) | 2111, 2112 2211, 2212 2311, 2312 2411–2413 2421 | — — — — 3(1) | — — — 3(2) — | 10(3) 10(2) 7(2) 3(1) — | 0,05 0,08 0,15 — — | 5(2) 5(2) 5(2) — — |

| 1 В скобках – минимальное число для каждого образца. 2 Из ЭТС марок 3421–3425. Примечание . Число перегибов – среднее арифметическое на основе испытаний четырёх образцов. | |||||||

Отметим, что для каждой группы анизотропных сталей требуемое число перегибов зависит лишь от толщины листа.

Что касается релейных сталей, то они должны иметь при испытаниях на растяжение σв≥270 Н/мм2,

δ ≥ 24% , Ψ ≥ 60% , а твёрдость НВ ≤ 131.

Таблица 8.

8. Зарубежные ЭТС, близкие к отечественным

| Марка | Страна | НД |

| 2011 | Россия | ГОСТ |

| M 890-50 D Fe V 890-50 HD 50 A 800 | Германия Франция Япония | DIN; EN AFNOR NF JIS |

| 2012 | Россия | ГОСТ |

| M 660-50 D Fe V 660-50 HD | Германия Франция | DIN; EN AFNOR NF |

| 2013 | Россия | ГОСТ |

| S2 | США | ASTM |

| 2111 | Россия | ГОСТ |

| M 700-50 A 47 F 450 50 A 700 | Германия США Япония | DIN; EN ASTM JIS |

| 2112 | Россия | ГОСТ |

| M 600-50 A Fe V 600-50 HA | Германия Франция | DIN; EN AFNOR NF |

| 2215 | Россия | ГОСТ |

| M 470-50 A Fe V 470-50 HA | Германия Франция | DIN AFNOR NF |

| 2216 | Россия | ГОСТ |

| 400 M 400-50 A 47 F 230 | Великобритания Германия США | B.S. DIN ASTM |

| 2411 | Россия | ГОСТ |

| 300; 355 M 350-50 A 47 F 205 | Великобритания Германия США | B.S. DIN; EN ASTM |

| 2412 | Россия | ГОСТ |

| 280 M 310-50 A 47 F 174 | Великобритания Германия США | B.S. DIN; EN ASTM |

| 2413 | Россия | ГОСТ |

| M 290-50 A 47 F 168 | Германия США | DIN; EN ASTM |

| 3404 | Россия | ГОСТ |

| Fe M 150-30 N M 111-35 N | Франция Евронормы | AFNOR NF EN |

| 3405 | Россия | ГОСТ |

| M 140-30 S 30 G 140 | Германия Япония | DIN; EN JIS |

| 3406 | Россия | ГОСТ |

| 27 H 076 | США | ASTM |

Просмотров: 2 382

Свойства стальных материалов — SteelConstruction.info

Свойства конструкционной стали обусловлены как ее химическим составом, так и способом изготовления, включая обработку в процессе изготовления. Стандарты на продукцию определяют пределы состава, качества и производительности, и эти пределы используются или предполагаются конструкторами конструкций. В этой статье рассматриваются основные свойства, которые представляют интерес для дизайнера, и указываются соответствующие стандарты для конкретных продуктов.Спецификация металлоконструкций рассматривается в отдельной статье.

Схема напряжений / деформаций для стали

[top] Свойства материала, необходимые для дизайна

Свойства, которые необходимо учитывать проектировщикам при определении стальных строительных изделий:

Для проектирования механические свойства получены из минимальных значений, указанных в соответствующем стандарте на продукцию.Свариваемость определяется химическим составом сплава, который регулируется ограничениями в стандарте на продукт. Долговечность зависит от конкретного типа сплава — обычная углеродистая сталь, атмосферостойкая сталь или нержавеющая сталь.

[top] Факторы, влияющие на механические свойства

Сталь имеет свои механические свойства благодаря сочетанию химического состава, термической обработки и производственных процессов. Хотя основным компонентом стали является железо, добавление очень небольших количеств других элементов может оказать заметное влияние на свойства стали.Прочность стали может быть увеличена путем добавления таких сплавов, как марганец, ниобий и ванадий. Однако эти добавки сплава могут также отрицательно влиять на другие свойства, такие как пластичность, ударная вязкость и свариваемость.

Минимизация уровня серы может повысить пластичность, а ударную вязкость можно улучшить путем добавления никеля. Поэтому химический состав каждой спецификации стали тщательно сбалансирован и проверен в процессе ее производства, чтобы обеспечить достижение соответствующих свойств.

Легирующие элементы также вызывают различную реакцию, когда материал подвергается термообработке, включающей охлаждение с заданной скоростью от определенной пиковой температуры. Процесс производства может включать комбинации термической обработки и механической обработки, которые имеют решающее значение для характеристик стали.

Механическая обработка происходит при прокатке или формовании стали. Чем больше стали катится, тем сильнее становится. Этот эффект проявляется в стандартах на материалы, которые, как правило, указывают на снижение уровней предела текучести при увеличении толщины материала.

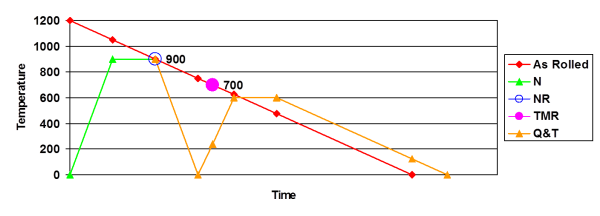

Эффект термической обработки лучше всего объяснить со ссылкой на различные производственные процессы, которые можно использовать при производстве стали, основными из которых являются:

- Прокат из стали

- Нормализованная сталь

- нормализованный прокат

- Термомеханически прокатанная (TMR) сталь

- Закаленная и отпущенная (Q & T) сталь.

Сталь охлаждается при прокатке с типичной температурой чистовой прокатки около 750 ° C.Сталь, которая затем охлаждается естественным путем, называется материалом в состоянии после прокатки. Нормализация происходит, когда прокатанный материал снова нагревают до приблизительно 900 ° C и выдерживают при этой температуре в течение определенного времени, прежде чем дать ему остыть естественным образом. Этот процесс улучшает размер зерна и улучшает механические свойства, особенно ударную вязкость. Нормализованный прокат — это процесс, в котором температура превышает 900 ° C после завершения прокатки. Это оказывает такое же влияние на свойства, что и нормализация, но исключает дополнительный процесс повторного нагрева материала.Нормализованные и нормализованные прокатные стали имеют обозначение «N».

Использование высокопрочной стали может уменьшить объем необходимой стали, но сталь должна быть прочной при рабочих температурах, а также должна обладать достаточной пластичностью, чтобы противостоять распространению вязких трещин. Следовательно, стали с более высокой прочностью требуют улучшенной ударной вязкости и пластичности, что может быть достигнуто только при использовании низкоуглеродистых чистых сталей и за счет максимального измельчения зерна. Реализация термомеханического процесса прокатки (TMR) является эффективным способом достижения этого.

Термомеханически прокатанная сталь использует особый химический состав стали, чтобы обеспечить более низкую температуру чистовой прокатки около 700 ° C. Большее усилие требуется для прокатки стали при этих более низких температурах, и свойства сохраняются до тех пор, пока они не нагреваются выше 650 ° C. Термомеханически прокатанная сталь имеет обозначение «М».

Процесс закаленной и отпущенной стали начинается с нормализованного материала при 900 ° C. Он быстро охлаждается или «закаливается» для производства стали с высокой прочностью и твердостью, но низкой вязкостью.Прочность восстанавливается путем ее нагрева до 600 ° C, поддержания температуры в течение определенного времени и последующего естественного охлаждения (отпуск). Закаленные и отпущенные стали имеют обозначение «Q».

Гашение включает быстрое охлаждение продукта путем погружения непосредственно в воду или масло. Он часто используется в сочетании с отпуском, который является второй стадией термообработки до температур ниже диапазона аустенизации. Эффект закалки заключается в том, чтобы смягчить ранее отвержденные структуры и сделать их более жесткими и пластичными.

Схематический график температуры / времени процессов прокатки

[вверху] Сила

[вверху] Предел текучести

Предел текучести является наиболее распространенным свойством, которое понадобится разработчику, поскольку он является основой, используемой для большинства правил, приведенных в правилах проектирования. В европейских стандартах на конструкционные углеродистые стали (в том числе на атмосферостойкую сталь) основное обозначение относится к пределу текучести, т.е.грамм. Сталь S355 — это конструкционная сталь с заданным минимальным пределом текучести 355 Н / мм².

Стандарты продукта также определяют допустимый диапазон значений для предела прочности при растяжении (UTS). Минимальный UTS имеет отношение к некоторым аспектам дизайна.

[вверх] Горячекатаные стали

Для горячекатаных углеродистых сталей число, указанное в обозначении, представляет собой значение предела текучести материала толщиной до 16 мм. Дизайнеры должны учитывать, что предел текучести уменьшается с увеличением толщины пластины или сечения (более тонкий материал обрабатывается больше, чем толстый, а обработка увеличивает прочность).Для двух наиболее распространенных марок стали, используемых в Великобритании, указанные минимальные значения предела текучести и минимальный предел прочности при растяжении приведены в таблице ниже для сталей в соответствии с BS EN 10025-2 [1] .

| Оценка | Предел текучести (Н / мм 2 ) при номинальной толщине t (мм) | Прочность на растяжение (Н / мм 2 ) при номинальной толщине t (мм) | ||||

|---|---|---|---|---|---|---|

| т ≤ 16 | 16 | 40 | 63 | 3 | 100 | |

| S275 | 275 | 265 | 255 | 245 | 410 | 400 |

| S355 | 355 | 345 | 335 | 325 | 470 | 450 |

Национальное приложение Великобритании к BS EN 1993-1-1 [2] допускает использование минимального значения текучести для конкретной толщины в качестве номинального (характеристического) предела текучести f y и минимального предела прочности f u для использования в качестве номинальной (характеристической) предельной прочности.

Аналогичные значения приведены для других марок в других частях BS EN 10025 и для полых секций в BS EN 10210-1 [3] .

[вверх] Сталь холоднокатаная

Существует широкий ассортимент марок стали для полосовых сталей, пригодных для холодной штамповки. Минимальные значения предела текучести и предела прочности на разрыв указаны в соответствующем стандарте на продукцию BS EN 10346 [4] .

BS EN 1993-1-3 [5] приведены значения базового предела текучести f иб и предела прочности при растяжении f и , которые должны использоваться в качестве характерных значений при проектировании.

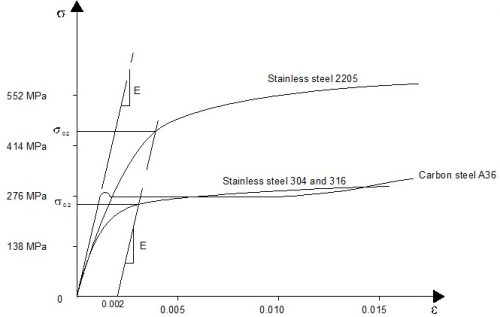

[top] Нержавеющая сталь

Марки нержавеющей стали обозначаются числовым «номером стали» (например, 1,4401 для типичной аустенитной стали), а не системой обозначения «S» для углеродистых сталей. Соотношение между напряжением и деформацией не имеет четкого различия в пределе текучести, и значения предела текучести нержавеющей стали для нержавеющей стали обычно указываются в терминах предела прочности, определенного для конкретного смещенного постоянного напряжения (обычно 0,2% деформации).

Прочности обычно используемых конструкционных нержавеющих сталей варьируются от 170 до 450 Н / мм². Аустенитные стали имеют более низкий предел текучести, чем обычно используемые углеродистые стали; Дуплексные стали имеют более высокий предел текучести, чем обычные углеродистые стали. Как для аустенитных, так и для дуплексных нержавеющих сталей отношение предела прочности к пределу текучести выше, чем для углеродистых сталей.

BS EN 1993-1-4 [6] приведены таблицы номинальных (характеристических) значений предела текучести f y и предельного минимального предела прочности f u для сталей в соответствии с BS EN 10088-1 [7] для использовать в дизайне.

[top] Стойкость

Образец для испытания на удар с V-образным надрезом

Все материалы имеют некоторые недостатки. В стали эти недостатки имеют форму очень маленьких трещин. Если сталь недостаточно прочная, «трещина» может распространяться быстро, без пластической деформации и приводить к «хрупкому разрушению». Риск хрупкого разрушения увеличивается с толщиной, растягивающим напряжением, повышением напряжения и при более низких температурах.Прочность стали и ее способность противостоять хрупкому разрушению зависят от ряда факторов, которые следует учитывать на стадии спецификации. Удобной мерой прочности является ударопрочность по Шарпи с V-образным надрезом — см. Изображение справа. В этом испытании измеряется энергия удара, необходимая для разрушения небольшого надрезанного образца при заданной температуре одним ударом маятника.

В различных стандартах на продукцию указаны минимальные значения энергии удара для разных подгрупп каждого класса прочности.Для нелегированных конструкционных сталей основными обозначениями подклассов являются JR, J0, J2 и K2. Для мелкозернистых и закаленных и отпущенных сталей (которые, как правило, более жесткие, с более высокой энергией удара) используются разные обозначения. Краткое описание обозначений прочности приведено в таблице ниже.

| Стандарт | Подложка | Ударная вязкость | Температура испытания |

|---|---|---|---|

| BS EN 10025-2 [1] BS EN 10210-1 [3] | JR | 27J | 20 o C |

| J0 | 27J | 0 o C | |

| J2 | 27J | -20 o C | |

| К2 | 40J | -20 o C | |

| BS EN 10025-3 [8] | N | 40J | -20 o c |

| NL | 27J | -50 o c | |

| BS EN 10025-4 [9] | М | 40J | -20 o c |

| ML | 27J | -50 o c | |

| BS EN 10025-5 [10] | J0 | 27J | 0 o C |

| J2 | 27J | -20 o C | |

| К2 | 40J | -20 o C | |

| J4 | 27J | -40 o C | |

| J5 | 27J | -50 o C | |

| BS EN 10025-6 [11] | Q | 30J | -20 o c |

| QL | 30J | -40 o c | |

| QL1 | 30J | -60 o c |

Для тонколистовой стали для холодной штамповки требования к энергии удара не указаны для материала толщиной менее 6 мм.

Выбор подходящего подкласса для обеспечения достаточной ударной вязкости в расчетных ситуациях приведен в BS EN 1993‑1‑10 [12] и связанной с ней UK NA [13] . Правила связывают температуру воздействия, уровень напряжения и т. Д. С «предельной толщиной» для каждого подкласса стали. PD 6695-1-10 [14] содержит полезные справочные таблицы, а руководство по выбору соответствующего подкласса приведено в ED007.

Эти правила проектирования были разработаны для конструкций, подверженных усталости, таких как мосты и опорные конструкции крана, и признано, что их использование в зданиях, где усталость играет второстепенную роль, является чрезвычайно безопасным.

Публикация SCI P419 представляет измененные пределы толщины стали, которые могут использоваться в зданиях, где усталость не является расчетной конструкцией. Эти новые ограничения были получены с использованием точно такого же подхода, что и правила проектирования Еврокода, но существенно снижают рост трещин из-за усталости. Слово «уменьшить» используется, так как предполагать, что никакого роста вообще не будет, значит полностью исключить эффект усталости. Некоторая усталость (20000 циклов) допускается на основе ориентировочных указаний стандарта DIN.

Термин «квазистатический» будет охватывать такие конструкции — в действительности это может быть некоторая ограниченная цикличность нагрузки, но это обычно не учитывается — подход к проектированию состоит в том, чтобы рассматривать все нагрузки как статические. Ключом к новому подходу является формула для выражения роста трещины при 20000 циклов. Эксперты из Университета Аахена (которые занимались разработкой Еврокода) предоставили это крайне важное выражение.

Дополнительную информацию можно найти в технической статье в сентябрьском выпуске журнала NSC за 2017 год.

Нержавеющие стали, как правило, намного прочнее, чем углеродистые стали; минимальные значения указаны в BS EN 10088-4 [15] . В BS EN 1993-1-4 [6] говорится, что аустенитные и дуплексные стали являются достаточно прочными и не подвержены хрупкому разрушению при рабочих температурах до -40 ° C.

[top] Ductility

Пластичность — это мера степени, до которой материал может деформироваться или удлиняться между началом текучести и возможным разрушением при растягивающей нагрузке, как показано на рисунке ниже.Конструктор полагается на пластичность для ряда аспектов проектирования, включая перераспределение напряжений в предельном предельном состоянии, конструкцию группы болтов, сниженный риск распространения усталостной трещины и в производственных процессах сварки, изгиба и выпрямления. Различные стандарты для марок стали в приведенной выше таблице настаивают на минимальном значении пластичности, поэтому допущения при проектировании действительны, и, если они указаны правильно, проектировщик может быть уверен в их адекватной производительности.

Напряжение — деформационное поведение для стали

[вверху] Свариваемость

Приварка ребер жесткости к большой изготовленной балке

(Изображение предоставлено Mabey Bridge Ltd)

Все конструкционные стали являются практически свариваемыми. Однако сварка включает локальное плавление стали, которая впоследствии охлаждается.Охлаждение может быть довольно быстрым, потому что окружающий материал, например, луч, предлагает большой «теплоотвод», а сварной шов (и подводимое тепло) обычно относительно невелик. Это может привести к упрочнению «зоны термического влияния» (ЗТВ) и снижению ударной вязкости. Чем больше толщина материала, тем больше снижение ударной вязкости.

Восприимчивость к охрупчиванию также зависит от содержания легирующих элементов в основном, но не исключительно, от содержания углерода. Эта восприимчивость может быть выражена как «Углеродная эквивалентная ценность» (CEV), и различные стандарты продукта для стандарта на углеродистую сталь дают выражения для определения этой величины.

BS EN 10025 [1] устанавливает обязательные пределы для CEV для всех покрываемых изделий из конструкционной стали, и для тех, кто контролирует сварку, является простой задачей обеспечить соответствие используемых спецификаций процедуры сварки для соответствующей марки стали и CEV.

[вверх] Прочие механические свойства стали

Другие механические свойства конструкционной стали, которые важны для конструктора, включают в себя:

- Модуль упругости, E = 210 000 Н / мм²

- Модуль сдвига, G = E / [2 (1 + ν )] Н / мм², часто принимается за 81 000 Н / мм²

- коэффициент Пуассона, ν = 0.3

- Коэффициент теплового расширения, α, = 12 x 10 -6 / ° C (в диапазоне температур окружающей среды).

[top] Прочность

Применение защиты от коррозии на месте

(Изображение предоставлено Hempel UK Ltd.)

Еще одним важным свойством является защита от коррозии. Хотя имеются специальные коррозионно-стойкие стали, они обычно не используются в строительстве.Исключением из этого является выветривание стали.

Самым распространенным средством обеспечения защиты от коррозии строительной стали является окрашивание или цинкование. Тип и степень требуемой защиты покрытия зависит от степени воздействия, местоположения, срока службы и т. Д. Во многих случаях при внутренних сухих ситуациях не требуется никаких антикоррозионных покрытий, кроме соответствующей противопожарной защиты. Подробная информация о защите от коррозии конструкционной стали доступна.

[вверху] Сталь выветривания

Выветривающая сталь — это высокопрочная низколегированная сталь, которая противостоит коррозии, образуя прилипшую защитную ржавчину «патина», которая препятствует дальнейшей коррозии.Защитное покрытие не требуется. Это широко используется в Великобритании для мостов и использовалось внешне на некоторых зданиях. Это также используется для архитектурных особенностей и скульптурных структур, таких как Ангел Севера.

Ангел Севера

[вверху] Нержавеющая сталь

Типичные кривые напряжения-деформации для нержавеющей и углеродистой стали в отожженном состоянии

Нержавеющая сталь — это очень устойчивый к коррозии материал, который можно использовать конструктивно, особенно там, где требуется высококачественная обработка поверхности.Подходящие оценки воздействия в типичных условиях приведены ниже.

Стойко-деформированное поведение нержавеющих сталей отличается от углеродистых сталей по ряду аспектов. Самое важное отличие заключается в форме кривой напряжения-деформации. В то время как углеродистая сталь обычно демонстрирует линейное упругое поведение вплоть до предела текучести и плато до возникновения деформационного упрочнения, нержавеющая сталь имеет более округлый отклик без четко определенного предела текучести. Следовательно, предел текучести нержавеющей стали обычно определяется для конкретного смещенного постоянного напряжения (обычно 0.2% деформации), как показано на рисунке справа, который показывает типичные экспериментальные кривые напряжения деформации для обычных аустенитных и дуплексных нержавеющих сталей. Приведенные кривые отражают диапазон материала, который может быть поставлен, и не должны использоваться при проектировании.

| Описание | Оценка | Минимум 0.2% предел прочности (Н / мм 2 ) | Предел прочности при растяжении (Н / мм 2 ) | Удлинение при разрушении (%) |

|---|---|---|---|---|

| Основные хромоникелевые аустенитные стали | 1,4301 | 210 | 520 — 720 | 45 |

| 1,4307 | 200 | 500 — 700 | 45 | |

| Молибден-хромникелевые аустенитные стали | 1.4401 | 220 | 520 — 670 | 45 |

| 1,4404 | 220 | 520 — 670 | 45 | |

| Дуплекс сталь | 1,4162 | 450 | 650 — 850 | 30 |

| 1,4462 | 460 | 640 — 840 | 25 |

Механические свойства относятся к горячекатаной плите. Для холоднокатаной и горячекатаной полосы указанные значения прочности на 10-17% выше.

| BS EN ISO 9223 [16] Класс атмосферной коррозии | Типичная внешняя среда | Подходит из нержавеющей стали |

|---|---|---|

| C1 (очень низкий) | Пустыни и арктические районы (очень низкая влажность) | 1,4301 / 1,4307, 1,4162 |

| C2 (низкий) | Засушливое или слабое загрязнение (сельская местность) | 1.4301 / 1.4307, 1.4162 |

| C3 (средний) | Прибрежные районы с малыми запасами соли Городские или промышленные районы с умеренным загрязнением | 1,4401 / 1,4404, 1,4162 (1,4301 / 1,4307) |

| C4 (высокий) | Загрязненная городская и индустриальная атмосфера Прибрежные районы с умеренными солевыми отложениями Дорожная среда с противогололедными солями | 1.4462, (1.4401 / 1.4404), другие более высоколегированные дуплексы или аустенит |

| C5 (очень высокий) | Сильно загрязненные промышленные атмосферы с высокой влажностью Морские атмосферы с высокой степенью солевых отложений и брызг | 1.4462, другие высоколегированные дуплексы или аустенит |

Материалы, подходящие для более высокого класса, могут использоваться для более низких классов, но могут быть неэффективными с точки зрения затрат. Материалы в скобках могут быть рассмотрены, если допустима умеренная коррозия. Накопление едких загрязняющих веществ и хлоридов будет выше в защищенных местах; следовательно, может быть необходимо выбрать рекомендуемый сорт из следующего более высокого класса коррозии.

[вверх] Отзывы

- 1.0 1.1 1.2 BS EN 10025-2: 2019 Горячекатаный прокат из конструкционных сталей. Технические условия поставки для нелегированных конструкционных сталей, BSI.

- ↑ NA + A1: 2014 — BS EN 1993-1-1: 2005 + A1: 2014, Национальное приложение Великобритании к Еврокоду 3: Проектирование стальных конструкций Общие правила и правила для зданий, BSI

- ↑ 3,0 3,1 BS EN 10210-1: 2006 Горячекатаные конструкционные полые профили из нелегированной и мелкозернистой стали. Технические требования к доставке, BSI.

- ↑ BS EN 10346: 2015 Стальные плоские изделия с постоянным горячим покрытием для холодной штамповки. Технические условия доставки. BSI

- ↑ BS EN 1993-1-3: 2006 Eurocode 3: Проектирование стальных конструкций. Общие правила — Дополнительные правила для холодногнутых элементов и листов, BSI.

- ↑ 6,0 6,1 BS EN 1993-1-4: 2006 + A1: 2015 Eurocode 3. Проектирование металлоконструкций. Основные правила. Дополнительные правила для нержавеющих сталей, BSI

- ↑ BS EN 10088-1: 2014 Нержавеющая сталь.Список нержавеющих сталей, BSI

- ↑ BS EN 10025-3: 2019, Горячекатаный прокат из конструкционных сталей, Часть 3. Технические условия поставки для нормализованных / нормализованных прокатных свариваемых мелкозернистых конструкционных сталей, BSI

- ↑ BS EN 10025-4: 2019, Горячекатаный прокат из конструкционных сталей. Часть 4. Технические условия поставки для термомеханических рулонных свариваемых мелкозернистых конструкционных сталей, BSI

- ↑ BS EN 10025-5: 2019, Горячекатаный прокат из конструкционных сталей. Часть 5. Технические условия поставки конструкционных сталей с улучшенной атмосферной коррозионной стойкостью, BSI

- ↑ BS EN 10025-6: 2019, Горячекатаный прокат из конструкционных сталей. Часть 6. Технические условия поставки для плоских изделий из конструкционных сталей с высоким пределом текучести в закаленном и отпущенном состоянии, BSI

- ↑ BS EN 1993-1-10: 2005 Еврокод 3.Проектирование металлоконструкций. Прочность материала и свойства сквозной толщины, BSI.

- ↑ NA to BS EN 1993-1-10: 2005, Великобритания, национальное приложение к еврокоду 3: Проектирование стальных конструкций. Прочность материала и свойства сквозной толщины. BSI

- ↑ PD 6695-1-10: 2009 Рекомендации по проектированию конструкций в соответствии с BS EN 1993-1-10. BSI

- ↑ 15,0 15,1 BS EN 10088-4: 2009 Нержавеющая сталь. Технические условия поставки для листов / плит и полос из коррозионно-стойких сталей для строительных целей, BSI.

- ↑ BS EN ISO 9223: 2012 Коррозия металлов и сплавов. Коррозионная активность атмосфер. Классификация, определение и оценка. BSI

[вверх] Ресурсы

[вверху] См. Также

,свойств стали — наука поражена

Сталь, сплав железа, является одним из самых универсальных и полезных металлов, известных человечеству. В этой статье ScienceStruck мы узнаем о некоторых интересных фактах и свойствах этого металла.

Сталь — это сплав, состоящий в основном из железа, с содержанием углерода от 0,2 до 2,1 мас.%. Хотя использование углерода является наиболее распространенным для производства этого металлического сплава, также используются другие легирующие материалы, такие как вольфрам, хром и марганец.Пропорции и формы, в которых используются эти элементы, влияют на свойства производимой стали — например, увеличение содержания углерода увеличивает ее прочность. Этот факт особенно полезен для изготовления различных типов стали для разных целей — прочность стали, необходимой для изготовления банки с напитком, явно отличается от той, которая необходима для изготовления железнодорожных путей. Существуют различные типы стали, и использование этого сплава широко распространено в различных отраслях промышленности и инфраструктуре благодаря его многочисленным полезным свойствам и характеристикам.

Свойства стали

Прочность на растяжение

Хотите написать для нас? Ну, мы ищем хороших писателей, которые хотят распространять информацию. Свяжитесь с нами, и мы поговорим …

Давайте работать вместе!

Прочность на растяжение — это величина напряжения, которое может выдержать вещество, прежде чем оно станет структурно деформированным. Прочность стали на растяжение сравнительно высока, что делает ее очень устойчивой к разрушению или разрушению, что является ключевым моментом при ее использовании в строительстве инфраструктуры.

Пластичность

Одним из полезных механических свойств стали является ее способность изменять форму при приложении к ней силы, не приводя к разрушению. Это свойство известно как пластичность, что позволяет использовать его при изготовлении различных форм и конструкций, начиная от тонких проводов или крупных автомобильных деталей и панелей.

ковкость

Гибкостьтесно связана с пластичностью и позволяет деформироваться стали при сжатии.Это позволяет этому сплаву быть сжатым в листы переменной толщины, часто создаваемой путем ковки или прокатки.

Прочность

Твердость этого сплава высокая, что отражает его способность противостоять деформации. Он долговечен и очень устойчив к внешнему износу. Следовательно, он считается очень прочным материалом.

Проводимость

Сталь является хорошим проводником тепла и электричества. Эти свойства делают его хорошим выбором для изготовления домашней посуды, а также для электропроводки.

Блеск

Одним из физических свойств стали является ее привлекательный внешний вид. Это серебристый цвет с блестящей блестящей внешней поверхностью.

Rust Resistance

Добавление определенных элементов делает некоторые виды стали устойчивыми к ржавчине. Например, нержавеющая сталь содержит никель, молибден и хром, которые улучшают ее способность противостоять ржавчине.

В дополнение к вышесказанному ниже приведена ориентировочная диаграмма свойств, которая иллюстрирует различия в свойствах различных типов стали.Сталь идентифицируется по маркам, которые определяются конкретными организациями, которые устанавливают стандарты для классификации. Мягкая сталь и две марки нержавеющей стали 304 и 430 обсуждаются ниже.

| Материал | Теплопроводность Btu / (ч-фут-ºF) | Плотность (фунты / дюйм 3 ) | Удельная теплоемкость (БТЕ / фунт / ºF) | Температура плавления ºF | Тепловое расширение (в / в / ºFx10 -6 |

| Сталь, Мягкая | 26.0 — 37,5 | 0,284 | 0,122 | 2570 | 6,7 |

| Сталь, нержавеющая сталь 304 | 8,09 | 0,286 | 0,120 | 2550 | 9,6 |

| Сталь, нержавеющая 430 | 8.11 | 0,275 | 0,110 | 2650 | 6 |

Интересные факты о стали

- Сталь является наиболее перерабатываемым материалом в Северной Америке — около 69% его перерабатывается ежегодно, а это больше, чем пластик, бумага, алюминий и стекло вместе взятые.

- Сталь впервые была использована для небоскребов в 1883 году.

- Чтобы построить дом с деревянным каркасом, требуется больше, чем дерево из 40 деревьев — в доме со стальным каркасом используется 8 переработанных автомобилей.

- Первый стальной автомобиль был изготовлен в 1918 году.

- 600 стальных или жестяных банок перерабатываются каждую секунду.

- 83 000 тонн стали были использованы для создания моста Золотые Ворота.

Хотите написать для нас? Ну, мы ищем хороших писателей, которые хотят распространять информацию.Свяжитесь с нами, и мы поговорим …

Давайте работать вместе!

Использование стали является исчерпывающим и обширным. С повторной переработкой этого сплава, практика, которой обычно следуют, его воздействие на окружающую среду значительно уменьшено. Он использовался для изготовления практически всего: от орудий для сельского хозяйства до строительства мостов, железнодорожных путей, автомобилей, двигателей и самолетов. На самом деле, вам будет трудно пройти один день, не наткнувшись на этот чрезвычайно универсальный металл.За эти годы производство стали увеличилось до нынешних уровней, близких к 1300 миллионам тонн в год. Будь то нож для нарезки фруктов, электробритва, заколка для волос или целое здание, в жизни каждого есть немного стали!

,

,сталь | Состав, свойства, виды, марки и факты.

Металлы недрагоценные: железо

. Изучение производства и структурных форм железа от феррита и аустенита до легированной стали. Железная руда является одним из наиболее распространенных элементов на Земле, и одним из ее основных применений является производство стали. В сочетании с углеродом железо полностью меняет характер и становится легированной сталью. Encyclopædia Britannica, Inc. Просмотреть все видео этой статьиОсновным компонентом стали является железо, металл, который в чистом виде не намного тверже меди.Пропуская очень крайние случаи, железо в твердом состоянии, как и все другие металлы, является поликристаллическим, то есть состоит из множества кристаллов, которые соединяются друг с другом на своих границах. Кристалл — это упорядоченное расположение атомов, которое лучше всего представить как сферы, соприкасающиеся друг с другом. Они упорядочены в плоскостях, называемых решетками, которые проникают друг в друга особым образом. Для железа расположение решетки может быть лучше всего визуализировано единичным кубом с восемью атомами железа по углам. Для уникальности стали важна аллотропия железа, то есть его существование в двух кристаллических формах.В объемно-центрированном кубическом расположении в центре каждого куба есть дополнительный атом железа. В гранецентрированной кубической (ГЦК) схеме имеется один дополнительный атом железа в центре каждой из шести граней единичного куба. Важно, что стороны гранецентрированного куба или расстояния между соседними решетками в ГЦК-расположении примерно на 25 процентов больше, чем в ОЦК-расположении; это означает, что в ГЦК больше места, чем в структуре ОЦК, для хранения чужих ( i. легирующих) атомов в твердом растворе.

Железо имеет ОЦК-аллотропию ниже 912 ° C (1674 ° F) и от 1394 ° C (2,541 ° F) до температуры плавления 1538 ° C (2800 ° F). Называемый ферритом, железо в его ОЦК-образовании также называют альфа-железом в более низком температурном интервале и дельта-железом в высокотемпературной зоне. Между 912 и 1394 ° С железо находится в своем ГЦК-порядке, который называется аустенит или гамма-железо. Аллотропное поведение железа сохраняется за редким исключением в стали, даже когда сплав содержит значительное количество других элементов.

Существует также термин бета-железо, которое относится не к механическим свойствам, а скорее к сильным магнитным характеристикам железа. Ниже 770 ° C (1420 ° F) железо является ферромагнитным; температура, выше которой он теряет это свойство, часто называется точкой Кюри.

Получите эксклюзивный доступ к контенту из нашего первого издания 1768 года с вашей подпиской. Подпишитесь сегодняВ чистом виде железо мягкое и, как правило, не используется в качестве инженерного материала; основной метод его укрепления и превращения в сталь заключается в добавлении небольшого количества углерода.В твердой стали углерод обычно встречается в двух формах. Либо он находится в твердом растворе в аустените и феррите, либо в виде карбида. Карбидной формой может быть карбид железа (Fe 3 C, известный как цементит), или он может быть карбидом легирующего элемента, такого как титан. (С другой стороны, в сером железе углерод появляется в виде чешуек или скоплений графита из-за присутствия кремния, который подавляет образование карбидов.)

Влияние углерода лучше всего иллюстрируется диаграммой равновесия железо-углерод.Линия A-B-C представляет точки ликвидуса (, то есть — температуры, при которых расплавленное железо начинает затвердевать), а линия H-J-E-C представляет точки солидуса (в которых завершение затвердевания). Линия A-B-C показывает, что температуры затвердевания снижаются по мере увеличения содержания углерода в расплаве железа. (Это объясняет, почему серое железо, которое содержит более 2 процентов углерода, обрабатывается при гораздо более низких температурах, чем сталь.) Расплавленная сталь, содержащая, например, содержание углерода 0.77 процентов (показано вертикальной пунктирной линией на рисунке) начинает затвердевать при температуре около 1475 ° C (2660 ° F) и полностью твердо при температуре около 1400 ° C (2550 ° F). С этого момента все кристаллы железа находятся в аустенитном — , то есть ГЦК — расположении и содержат весь углерод в твердом растворе. При дальнейшем охлаждении происходит резкое изменение при температуре около 727 ° C (1341 ° F), когда кристаллы аустенита превращаются в тонкую пластинчатую структуру, состоящую из чередующихся пластин феррита и карбида железа.Эта микроструктура называется перлит, а изменение называется эвтектоидным превращением. Жесткость алмазной пирамиды (DPH) составляет приблизительно 200 кг на квадратный миллиметр (285 000 фунтов на квадратный дюйм) по сравнению с DPH, равной 70 кг на квадратный миллиметр для чистого железа. Охлаждение стали с более низким содержанием углерода (, например, , 0,25 процента) приводит к микроструктуре, содержащей около 50 процентов перлита и 50 процентов феррита; это мягче, чем перлит, с DPH около 130.Сталь с содержанием углерода более 0,77%, например 1,05%, содержит в своей микроструктуре перлит и цементит; он тверже перлита и может иметь DPH 250.

Диаграмма равновесия железоуглерод. Encyclopædia Britannica, Inc. .Свойства мягкой стали — Science Struck

Цель этой статьи — объяснить, что такое мягкая сталь, и представить некоторые из наиболее важных фактов, связанных с ней. Знать различные свойства мягкой стали и понимать роль, которую она играет в производстве металлических изделий по всему миру.

Мягкая сталь используется в 85% всей стальной продукции в Соединенных Штатах Америки.Этот огромный рыночный спрос делает его самой дешевой сталью в наличии. При таком широком использовании знание его свойств необходимо любому, кто занимается производственным бизнесом или изучает металлургию. Вы найдете наиболее важные характеристики мягкой стали, представленные в следующих линиях.

Хотите написать для нас? Ну, мы ищем хороших писателей, которые хотят распространять информацию. Свяжитесь с нами, и мы поговорим …

Давайте работать вместе!

Сплав — это смесь металлов и неметаллов, разработанная с учетом особых свойств.Эти металлургические инновации позволяют компенсировать недостатки чистого металла путем добавления других элементов.

Что такое мягкая сталь?

Сталь— это любой сплав железа, содержащий от 0,2 до 2,1% углерода в качестве упрочняющего агента. Помимо углерода, многие другие металлы являются его частью. Они включают хром, марганец, вольфрам и ванадий. Помимо максимального ограничения в 2% углерода при производстве углеродистой стали, пропорции марганца (1,65%), меди (0,6%) и кремния (0.6%) являются фиксированными, а пропорции кобальта, хрома, ниобия, молибдена, титана, никеля, вольфрама, ванадия и циркония — нет. То, что известно как самый мягкий сорт углеродистой стали или мягкой стали, обычно представляет собой сорт, который имеет сравнительно низкое количество углерода (0,05% — 0,26%).

Какую роль играют добавочные элементы в сплавах?

Все элементы стали, наряду с углеродом, действуют как отвердители. То есть они предотвращают возникновение дислокаций внутри кристаллов железа и препятствуют скольжению слоев решетки друг за другом.Это то, что делает сталь тяжелее, чем железо. Варьируя количество этих отвердителей, создает различные сорта стали. Пластичность, твердость и предел прочности при растяжении мягкой стали зависит от количества углерода и других упрочняющих веществ, присутствующих в сплаве.

Свойства и Использование

Вот подборка свойств мягкой стали и ее использование в различных областях техники.

- Расчетная средняя плотность мягкой стали промышленного сорта составляет 7861,093 кг / м3.Его модуль Юнга, мера его жесткости составляет около 210 000 МПа.

- Умеренное количество углерода отличает эту сталь от других типов. Атомы углерода прикрепляются в узлах внедрения железной решетки, делая ее более прочной и твердой. Однако твердость достигается ценой снижения пластичности.

- По сравнению с другими типами стали этот тип идеально подходит для сварки, так как он эффективно проводит электрический ток, не портя металлическую поверхность.

- Мягкая сталь обладает ферромагнитными свойствами, что делает ее идеальной для производства электрических устройств и двигателей. Он легко поддается намагничиванию.

- В отличие от других марок углеродистой стали, которые имеют тенденцию быть хрупкими, мягкая сталь является твердой, но податливой, что делает ее идеальным выбором для строительства трубопроводов, строительных материалов и многих других продуктов повседневного использования, таких как посуда.

- Мягкая сталь легко обрабатывается и формуется благодаря присущей ей гибкости.Его можно закалить с помощью цементации, что делает его идеальным материалом для производства ряда потребительских товаров.

- Большое количество углерода также делает его уязвимым для ржавчины. Естественно, люди предпочитают нержавеющую сталь, а не мягкую сталь, когда им нужна технология без ржавчины. Он также используется в строительстве в качестве конструкционной стали, помимо того, что находит применение в автомобильной промышленности.

Итак, вот некоторые из свойств и областей применения мягкой стали. Это самая дешевая и наиболее универсальная форма стали, которая подходит для любого применения, для которого требуется большое количество сплава.

,