Точило из стиральной машины своими руками: Точило из двигателя от стиральной машины – Делаем наждак из двигателя от стиральной машины своими руками на даче: чертежи, видео, фото

Точило из двигателя от стиральной машины

Универсальное и очень доступное точило из подручных материалов. Если у вас сломалась стиральная машинка, то не стоит её сразу выкидывать. В ней много полезных вещей, из которых можно сделать что-нибудь полезное, что пригодиться в хозяйстве. К примеру, точило, о котором пойдет речь, я сделаю из двигателя от старой стиральной машинки. А точило в мастерской вещица весьма нужная и полезная.

Материалы и инструмент

Для изготовления, на понадобятся:

Инструменты:

- Дрель.

- Болгарка.

- Ручные инструменты.

- Сварочный аппарат. и т.д.

Материалы:

- Двигатель.

- Металлическая полоса.

- Дощечка (основа).

- Корпус (под электронику).

- Крепежи (болты, гайки и т.д.).

Изготовление точила своими руками

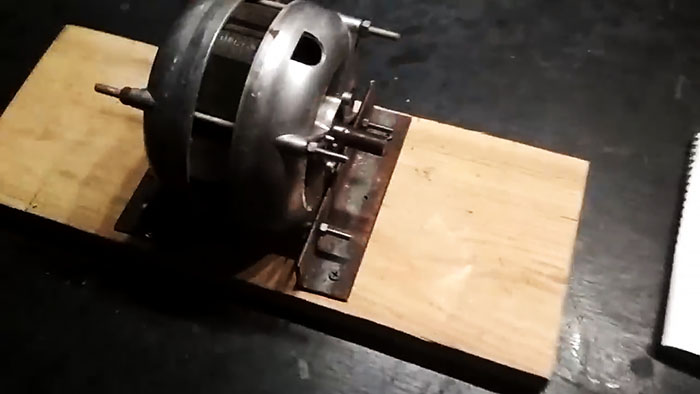

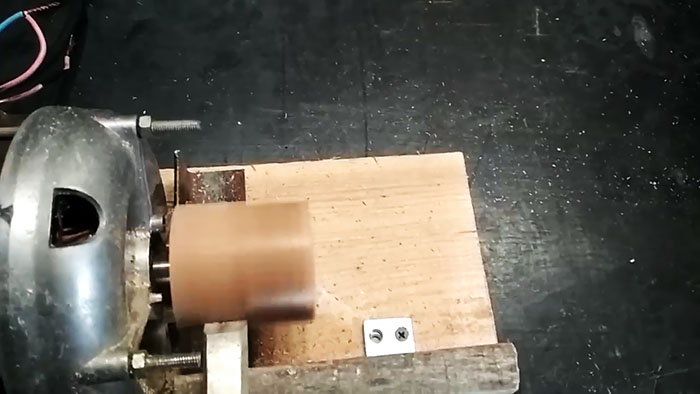

И так поехали. Для начала сделаем замеры двигателя, для будущего крепления.

Затем при помощи тисков и молотка, изготавливаем вот такую скобу из металлической полосы.

На концах будущего крепежа просверливаем два отверстия.

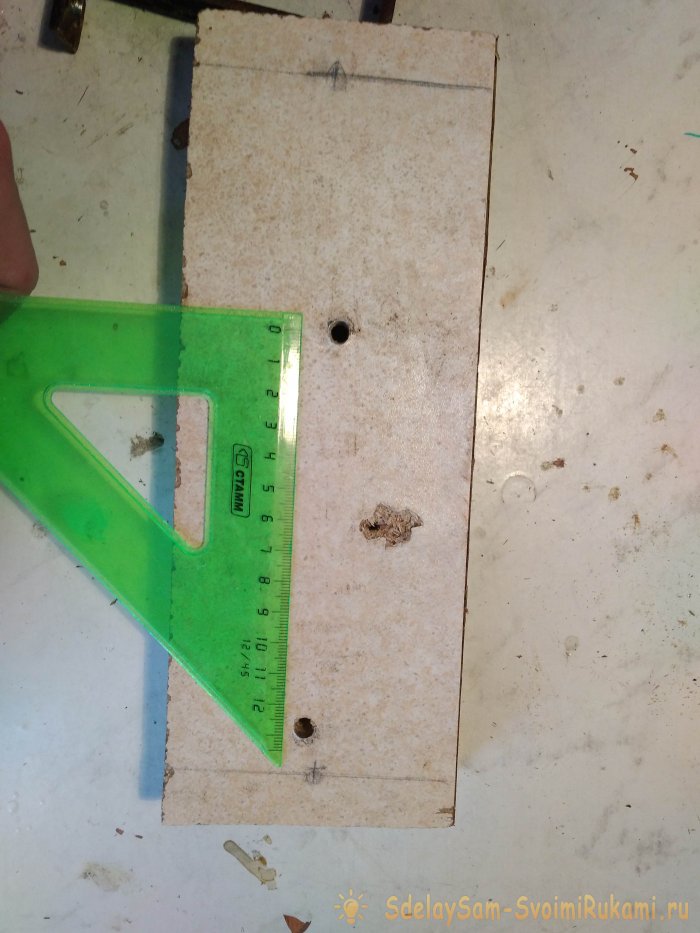

На самой дощечке сверлим два отверстия под саму скобу.

Отрезок ДВП будет служить в качестве прокладки под двигатель, для гашения вибрации.

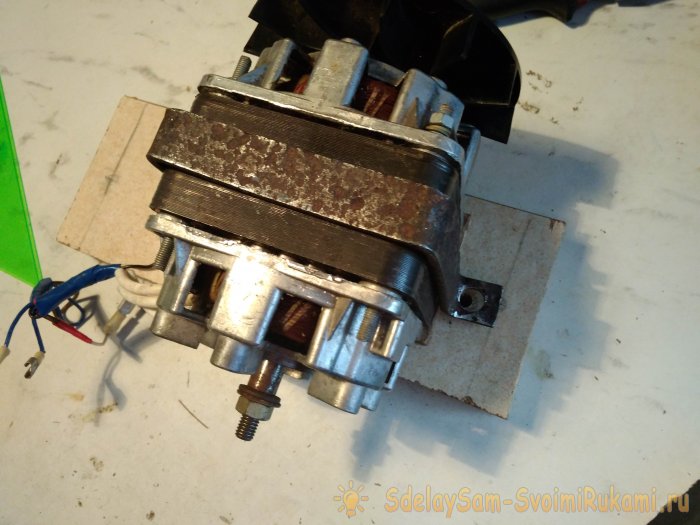

Устанавливаем двигатель.

Фиксируем при помощи скобы, и затягиваем всё это болтами, под шляпки гаек и болтов подлаживаем шайбы.

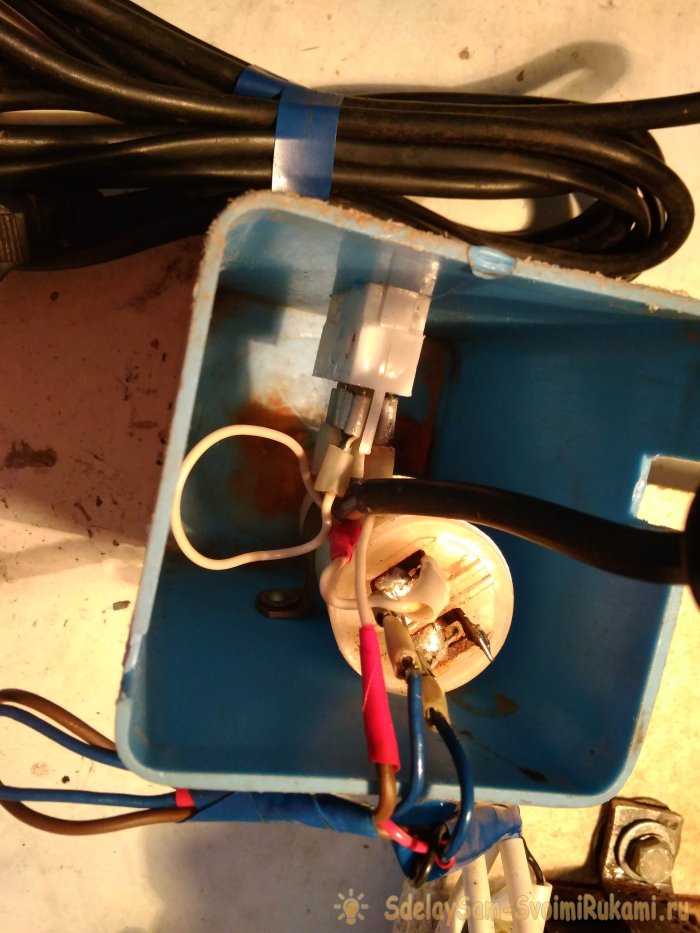

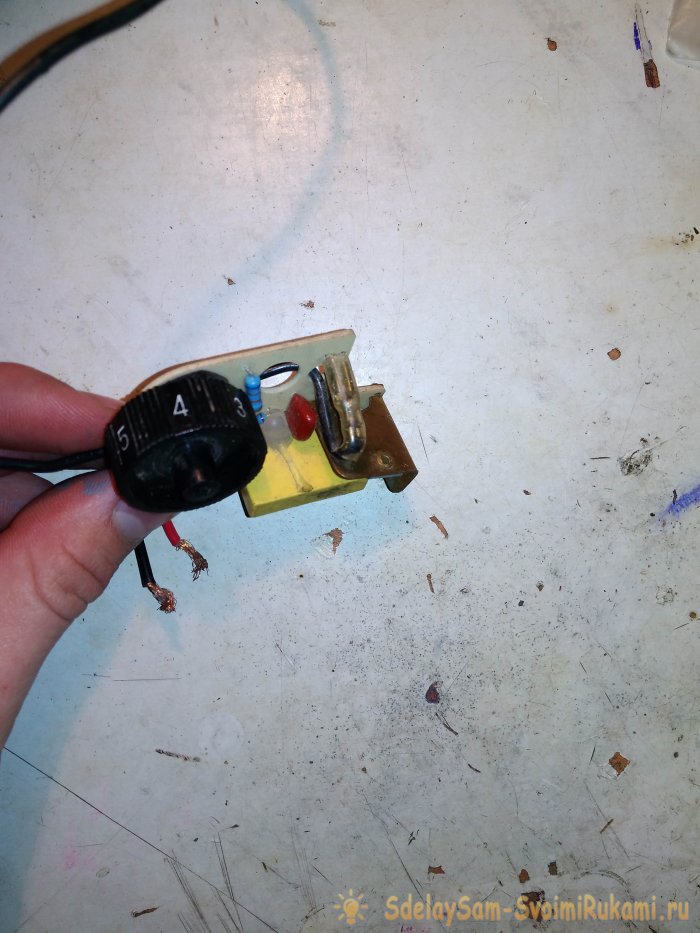

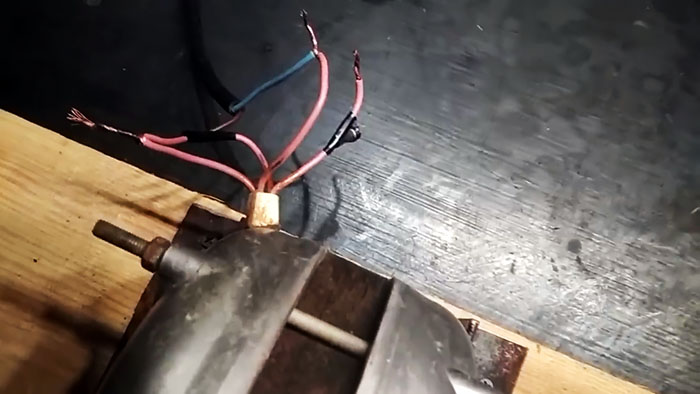

В качестве корпуса у меня будет служить коробочка. В которой делаем две прорези под провода.

При помощи штатного крепления, фиксируем конденсатор на самом корпусе.

Устанавливаем выключатель.

Подключаем электронику, здесь главное не ошибиться при подключении, лучше всего при себе иметь мультиметр, или схему (в интернете полно).

Изначально я хотел поставить регулятор оборотов, но так как двигатель мало оборотистый я подключил штатную электронику.

В корпусе делаем четыре отверстия под шурупы.

И под небольшим углом закручиваем.

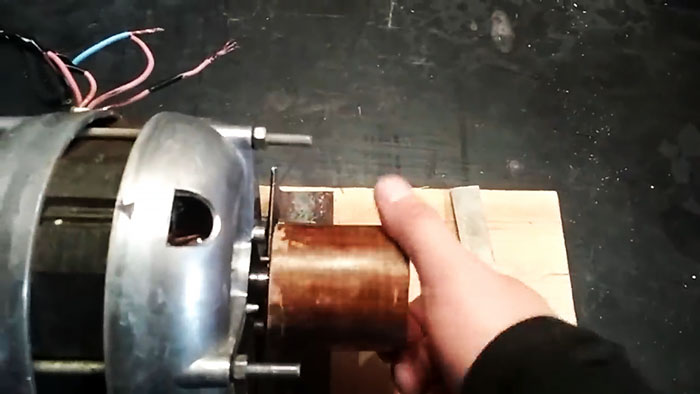

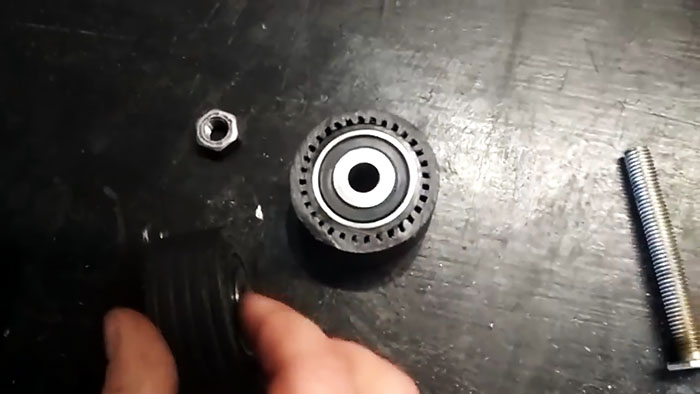

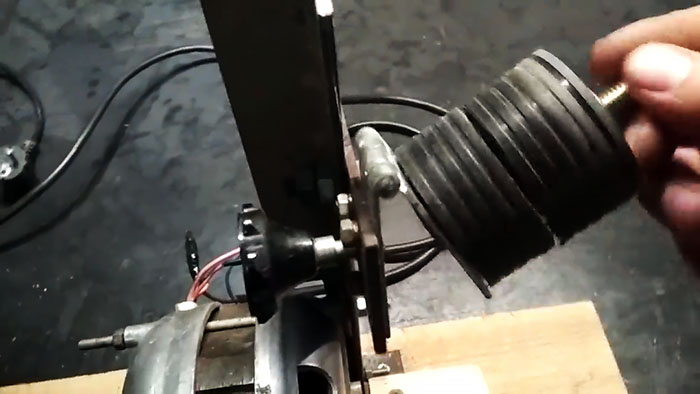

Для крепления абразива нам понадобятся две важных детали, это две шайбы от старой болгарки.

Одну из шайб устанавливаем как на фото, здесь точность играет важную роль.

При помощи сварки прихватываем шайбу, и крепление почти готово.

Далее, стачиваем шайбу с двух сторон как на фото, чтоб она хорошо сидела в пазах второй шайбы.

Устанавливаем абразив.

Затем вторую шайбу.

Маленькую шайбу.

Контр-шайбу.

И затягиваем гайкой на 13.

От той же стиральной машины остался корпус от движка, из которого я сделаю защитную крышку от пыли и грязи.

Отрезаем.

Примеряем.

И устанавливаем.

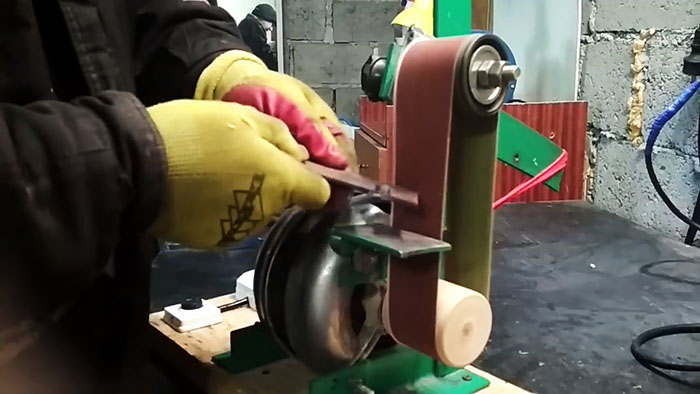

Точило я буду крепить к столу на два болта.

Перед покраской зачищаем поверхности.

И красим.

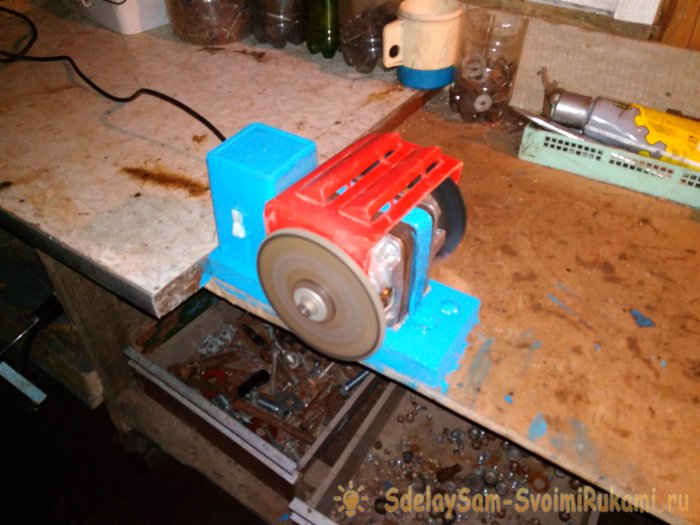

Результат работы

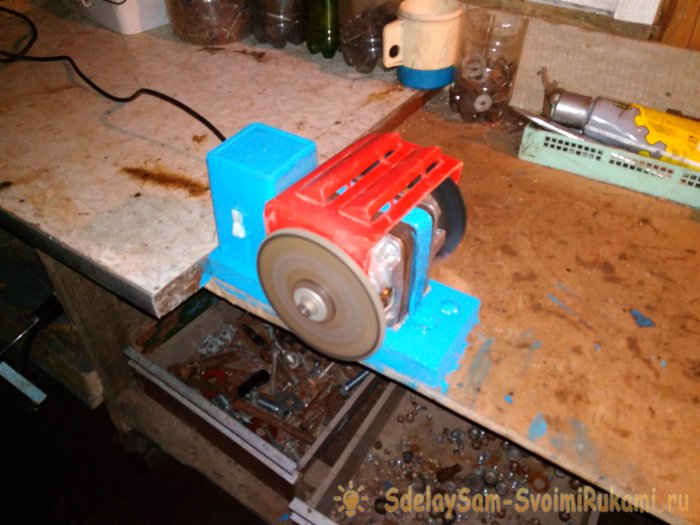

Точило готово.

В итоге получается вот такое точило, применений очень много, по желанию можно изготовить полировочные круги, наждачные круги и т.д.

Заточной станок с двигателем от стиральной машинки своими руками

Привет всем любителям самоделок. Ни для кого не секрет, что весь режущий инструмент рано или поздно затупливается и его приходиться затачивать, именно для этих целей отлично подходит заточной станок. Покупать готовый вариант это слишком просто, а также дороговато, поэтому в данной статье я расскажу, как сэкономить свои средства и сделать заточной станок своими руками. Данный станок позволит затачивать оснастку для токарного станка, сверла, метчики и другие режущие инструменты, а также ровнять и шлифовать металлические заготовки.

Перед тем, как прочитать статью, предлагаю посмотреть видеоролик, где подробно показан весь процесс сборки заточного станка.

Для того, чтобы сделать заточной станок с двигателем от стиральной машинки своими руками, понадобится:

* Двигатель от стиральной машинки

* Электродрель, сверло по металлу диаметром 7 мм

* Углошлифовальная машинка

* Полуавтоматический керн

* Металлический лист

* Швеллер шириной 270 мм

* Металлический уголок с шириной полкой 63 мм

* Штампованный диск от ВАЗа

* Сварочный аппарат, электроды

* Сварочная маска, краги, защитные очки, перчатки

* Металлическая щетка

* Бокорезы

* Пара болтов М12 и четыре болта М6

* Напильник

* Баллончик синей краски

* Шпилька М16

* Листогибочный станок

* Труба металлическая диаметром 89 мм

* Паяльник

* Алмазная чашка

* Штангенциркуль

Шаг первый.

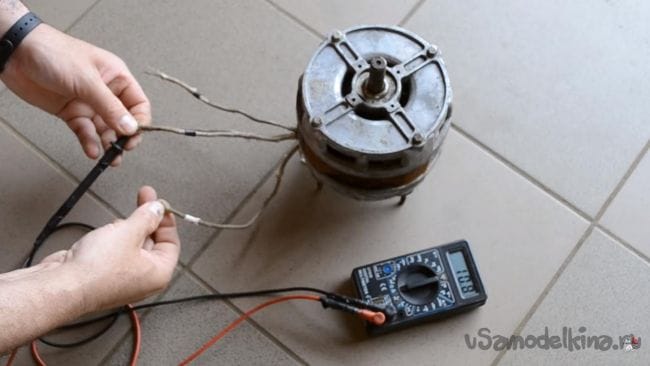

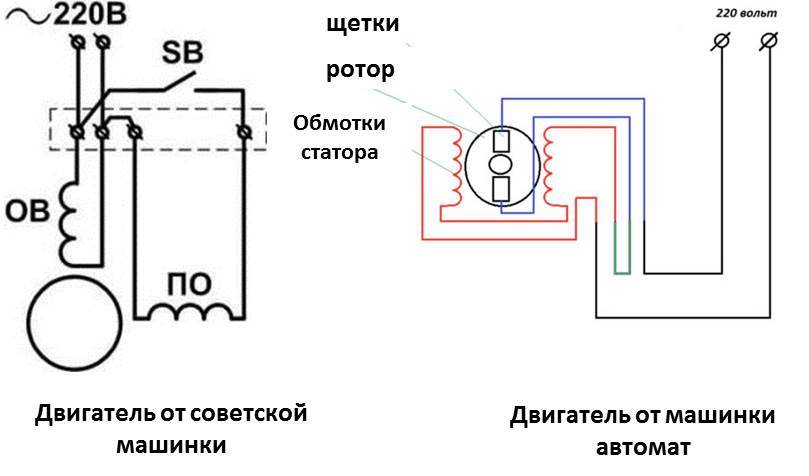

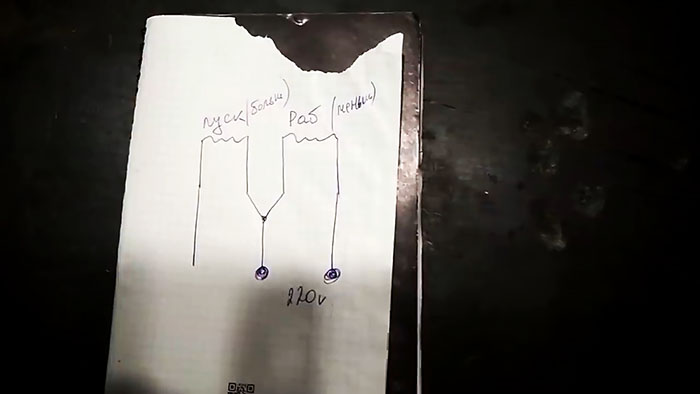

Первым делом необходимо разобраться с подключением питания к двигателю от стиральной машинки.

В таких двигателях имеется две обмотки, одна пусковая, другая — рабочая. При помощью мультиметра проверяем сопротивление на выводах двигателя, сопротивление рабочей обмотки должно быть около 10 Ом.

Пусковая обмотка на этом двигателе к сожалению не прозванивается, а значит имеет место обрыв, но без нее двигатель можно запускать, но только с «толкача», помогая в начале пуска двигателя рукой. Так как двигатель от стиральной машинки находился долгое время под дождем, то его внутренности необходимо проверить, а также посмотреть состояние подшипников. Разбираем корпус двигателя, открутив четыре гайки со шпилек, снимаем одну из крышек.

Подшипники имеют следы ржавчины, что не удивительно.

Данный тип подшипников достаточно распространен, поэтому покупаем пару таких в магазине и устанавливаем на свои места.

Сами крышки при этом слегка зачищаем металлической щеткой, чтобы двигатель выглядел как можно красивее.

Выводы от пусковой обмотки откусываем бокорезами и изолируем, так как они не пригодятся.

Устанавливаем крышку на свое место и закручиваем шпильки обратно.

Шаг второй.

Теперь нужно сделать основание для установки на нее двигателя. От швеллера шириной 270 мм отмеряем длину 200 мм с помощью рулетки и проводим прямую линию.

Далее отпиливаем швеллер по разметке углошлифовальной машинкой с установленным в нее отрезным диском.

При работе с углошлифовальной машинкой будьте аккуратны, а также используйте защитные очки и перчатки.

Так двигатель будет располагаться на швеллере.

Для крепления нужно сделать два небольших отрезка по 130 мм из металлического уголка с шириной полок в 63 мм. Отпиливаем их также с помощью УШМ.

Измерив расстояние между шпильками на двигателе с помощью штангенциркуля переносим их на отрезки из металлического уголка. В месте меток делаем кернение полуавтоматическим керном.

Далее сверлим отверстия сверлом на 7 мм, установленным в патрон электродрели. В процессе сверления добавляем немного технического масла на режущую кромку, так инструмент прослужит дольше.

В итоге получается две таких заготовки с отверстиями диаметром 7 мм под крепежные шпильки.

Шаг третий.

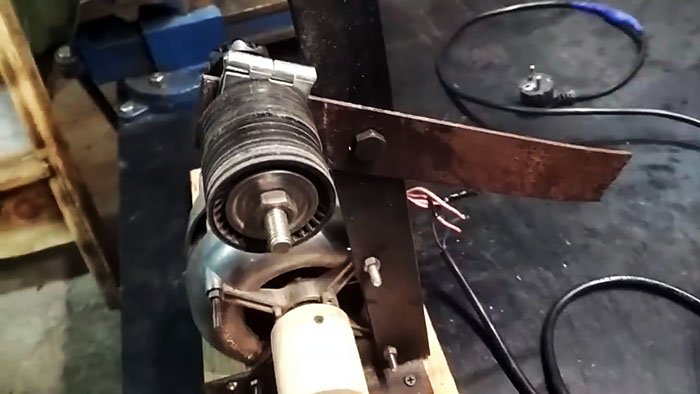

Примеряем двигатель на уголках, накручиваем гайки и устанавливаем на основание.

Делаем несколько прихваток на уголках сварочным аппаратом, после чего полноценно провариваем крепления, сняв двигатель. При работе со сварочным аппаратом будьте аккуратны, надевайте сварочную маску и краги. Шлак после сварки удаляем легкими постукиваниями молотка.

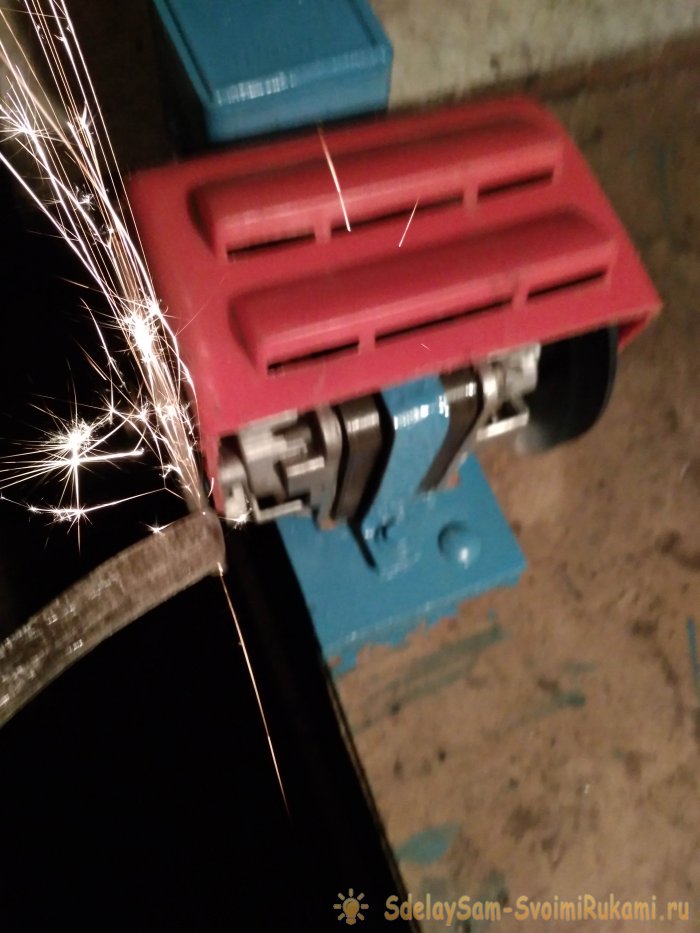

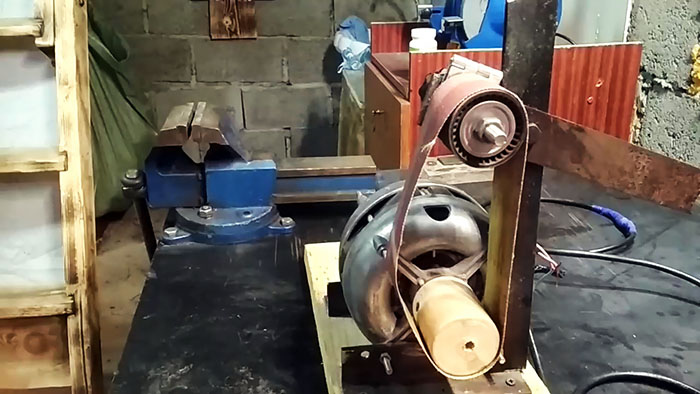

Устанавливаем двигатель на крепление, а затем алмазную чашку на его вал для примерки.

Из того же уголка, из которого делали крепление, изготавливаем опору для столика, к нему привариваем отрезок штока амортизатора, отпиленный по ширине уголка.

Сам столик делаем из оставшейся части швеллера, в нем проделываем пропилы под алмазную чашку с помощью углошлифовальной машинки.

Далее отпиливаем еще пару отрезков из штока амортизатора и привариваем их к столику в нижней части по центру. Шпилька М16 будет служить зажимом столика в необходимом положении, так как иногда приходиться затачивать или шлифовать под некоторым углом.

Столик к основанию будет крепиться двумя болтами, ширина стола 200 мм, а длина 140.

Для перемещения стола в основании делаем два отверстия и растачиваем их напильником. В уголке делаем ответные отверстия того же диаметра под болты М12.

Шаг четвертый.

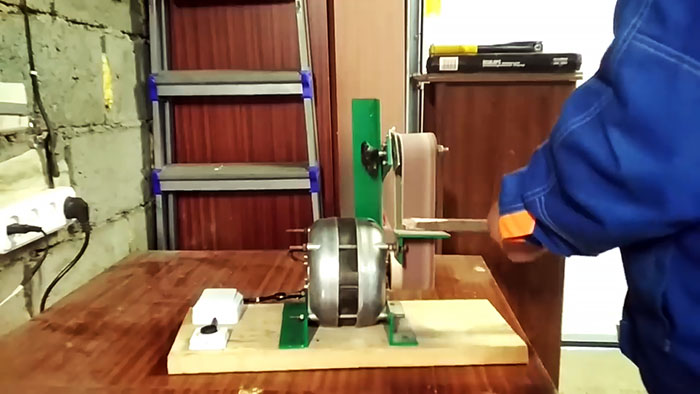

Красим все составные детали в синий цвет с помощью баллончика.

После чего собираем конструкцию в единое целом и проверяем в работе.

Запуск двигателя производим легким вращение диска рукой, после чего он начинает вращаться, таким станком можно затачивать практически любой режущий инструмент, но мощности для больших деталей здесь не достаточно.

По этой причине было принято решение сделать небольшую доработку станка.

Предлагаю посмотреть видео про доработку по данному станку.

Шаг пятый.

Доработку станка было принято начать с замены двигателя на более мощный, снят он был с центрифуги, к тому же обе обмотки двигателя оказались рабочими. И первым что пришлось изменить, это расстояние между отверстиями в креплении на станине.

Разбираем весь станок на составные части.

Также замеряем расстояние между шпилек на двигателе и переносим их на крепление, после чего делаем кернение и сверлим отверстия диаметром 7 мм.

Шаг шестой.

От металлической трубы диаметром 89 мм отмеряем 800 мм.

По метке прикладываем лист бумаги и оборачиваем трубу, ориентируясь по листу, отпиливаем заготовку с помощью углошлифовальной машинки.

Для того, чтобы станок находился на удобном для работы уровне изготовим основание стойки. Металлической щеткой удаляем следы ржавчины с штампованного диска ВАЗа.

Далее устанавливаем трубу строго по середине диска и привариваем их друг к другу сварочным аппаратом по кругу.

Примеряем как лучше всего основание станка будет стоять на трубе, учитывая центр тяжести, после чего свариваем детали вместе.

Шаг седьмой.

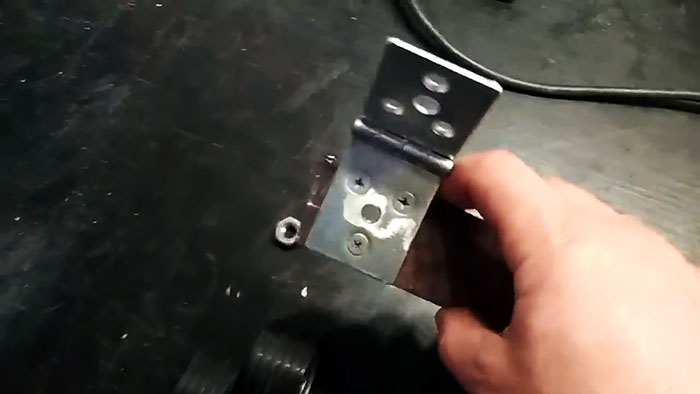

Хоть и двигатель имеет закрытый корпус, но с некоторыми отверстиями, делаем для него защитный кожух, в большей степени он будет декоративным. Из металлического корпуса стиральной машинки вырезаем лист прямоугольной формы размерами 500*130 мм с помощью УШМ.

С краев листа делаем два отверстия под болты М6 для закрепления на основании. На листогибочном станке делаем края под 90 градусов.

В основании станка делаем отверстия под крепление кожуха диаметром 7 мм.

Шаг восьмой.

Красим основание и стойку той же синей краской с баллончика.

Для удобства к трубе были приварены две ручки, если необходимо будет перенести станок в другое место.

После того, как краска высохла, устанавливаем двигатель и припаиваем к нему провода питания. В данном варианте двигатель будет работать с реверсом.

В завершении крепим защитный кожух на основании с помощью четырех болтов М6 и устанавливаем столик.

На этом этапе заточной станок полностью готов, мощность двигателя теперь позволяет обрабатывать большие детали, а также затачивать любую оснастку для токарного станка, сверла, метчики и другие режущие инструменты также под силу самодельному станку.

Всем спасибо за внимание и творческих успехов.

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.Точило своими руками из двигателя от стиральной машины

Даже самый примитивный точильный станок стоит денег. Вещь эта необходимая, поскольку ножницы и тем более ножи должны быть всегда в хорошем состоянии. На даче заточенные инструменты, такие как секатор, лопата, топор и другие требуются еще чаще, заниматься их заточкой вручную вообще не вариант – только время убивать. Можно сделать станок для заточки своими руками, тем более, если у вас есть ненужная старая стиральная машинка. Как его сделать, обо всем по порядку.

Даже самый примитивный точильный станок стоит денег. Вещь эта необходимая, поскольку ножницы и тем более ножи должны быть всегда в хорошем состоянии. На даче заточенные инструменты, такие как секатор, лопата, топор и другие требуются еще чаще, заниматься их заточкой вручную вообще не вариант – только время убивать. Можно сделать станок для заточки своими руками, тем более, если у вас есть ненужная старая стиральная машинка. Как его сделать, обо всем по порядку.

Что берем для изготовления станка

Для сборки домашнего точильного станка потребуется главным образом рабочий мотор от стиральной машины. Можно взять от советской стиральной машины электромотор мощностью 200 Вт, например, от Риги-17 СМР-1,5. Хотя одни говорят, что оптимальная мощность 400 Вт, а другие – что при мощности более чем 300 Вт, точильный круг может разлететься на куски. Для редкого использования точильного станка достаточно мотора в 1000 оборотов в минуту.

Больше от стиральной машины ничего не потребуется, все остальное придется выточить или вырезать из подручного материала своими руками. А потребуется вам:

- металл толщиной 2-2,5 мм для кожуха на точило;

- трубка для вытачивания фланца;

- точильный камень;

- гайка для закрепления камня на шкиву;

- пусковое устройство;

- электрический кабель с вилкой;

- металлический уголок или деревянный брусок для изготовления станины;

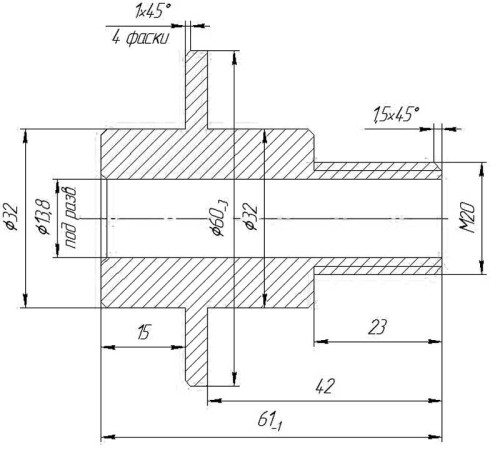

Подготавливаем фланец

Первым делом нужно изготовить фланец или купить готовый. Он должен по диаметру походить к втулке двигателя, и на него хорошо должен одеваться точильный камень. Фланец – переходная деталь между двигателем и точилом. Если изготавливать его из куска трубы своими руками, то необходимо на одном ее конце нарезать резьбу, примерно на расстоянии в 2 раза, превышающем толщину круга. Для нарезания резьбы используют метчик.

Второй конец трубки запрессовывается на вал двигателя путем нагрева, а потом закрепляется сваркой или болтом, просверлив сквозное отверстие в трубке и в валу. Ниже представлен чертеж, по которому можно выточить фланец у токаря. Не забудьте указать все диаметры, согласно вашему двигателю и точильному камню, если будете заказывать данную работу.

Нарезая резьбу и одевая точильный круг на вал, нужно учитывать то, в какую сторону будет вращаться круг. Резьба должна быть противоположной относительно вращения двигателя, чтобы при работе не раскручивалась гайка, удерживающая круг.

Подключаем двигатель и собираем основу

Следующий этап работ — подключение двигателя от стиральной машины к электрическому проводу с вилкой своими руками. Для этого необходимо у мотора от советской машинки найти пусковую и рабочую обмотку. Для этого используют мультиметр и замеряют сопротивление. Сопротивление рабочей -12 Ом, а пусковой обмотки – 30 Ом. К электрическому кабелю подключают выводы рабочей обмотки. При таком подключении точильному кругу нужно будет задавать вращение рукой. Поэтому многие делают для этого пусковую кнопку.

В качестве пускового устройства можно использовать кнопку звонка, но только не обычный конденсатор. Подключение конденсатора приведет к тому, что обмотка двигателя стиральной машины сгорит.

Используя двигатель от стиральной машины автомат, можно обойтись без пусковой кнопки. Точильный станок будет работать сразу после включения в сеть. На схеме справа представлено такое подключение. Самое главное — правильно определить вывод рабочей обмотки двигателя.

Важно! При работе с электрикой нужно быть внимательным, если сомневаетесь в своих способностях, обратитесь к специалисту.

И последнее, что нужно сделать – это станину или основу, на которой будет крепиться станок. Кроме того, обязательно наличие защитного кожуха над точильным кругом, ведь от точильного камня могут лететь мелкие кусочки и пыль. Защитный кожух, лучше всего делать из металла толщиной 2-2,5 мм, хотя встречаются варианты станков, сделанных своими руками и с защитой из толстого пластика. Станина тоже может быть разной, самая надежная – из металлического уголка. Некоторые крепят станок к стене, кто-то предпочитает точило переносное.

В этом и плюс точила, сделанного своими руками, вы делаете его под себя, чтобы вам было удобно на нем работать. На фото представлены некоторые варианты самодельных станков.

Точильный станок – одно из самых распространенных приспособлений, изготавливаемых своими руками из двигателя от стиральной машины. Сделать из такой детали можно все, что угодно, если захотеть, даже медогонку. Но нужно быть аккуратным не только при изготовлении такого оборудования, но и при его использовании, чтобы не навредить своему здоровью. Удачи!

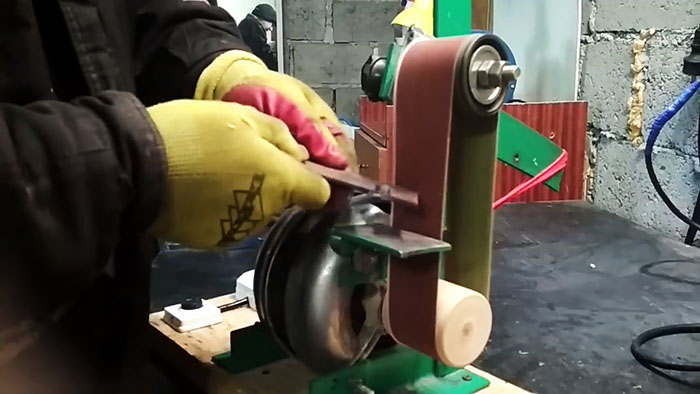

Простейший гриндер без токарки из двигателя от стиралки

Двигатель от старой стиральной машины имеет достаточную мощность для сборки на его базе вполне удобного гриндера. Однако большинство уже имеющихся схем подобных самодельных станков подразумевают токарные и сварочные работы. Если такое оборудование отсутствует, то можно собрать маленький гриндер имея из электроинструмента лишь болгарку и дрель.

Основные материалы:

- электродвигатель от стиральной машины;

- уголок 30х30 мм;

- уголок 50х50 мм;

- 2 натяжных ролика ГРМ;

- стальная полоса 40 мм;

- дверная петля;

- болт М8 с барашком;

- шлифовальная лента;

- выключатель света;

- кнопка дверного звонка;

- пружина растяжения или резиновое кольцо.

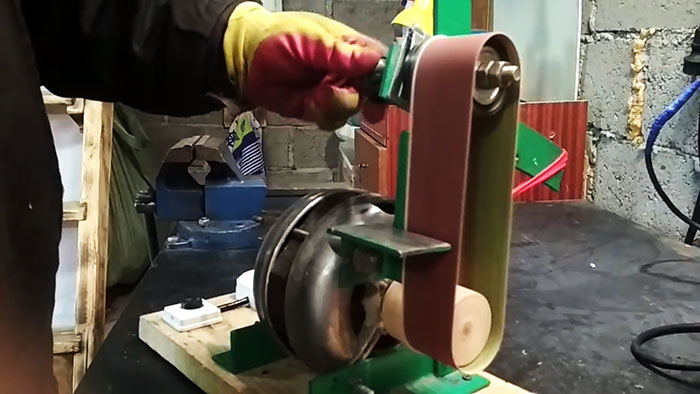

Сборка гриндера

Для изготовления крепления двигателя используется 2 уголка 30х30 мм. В них сверлятся отверстия под шпильки, выходящие из корпуса электромотора, после чего уголки с помощью саморезов прикручиваются к рабочему столу.

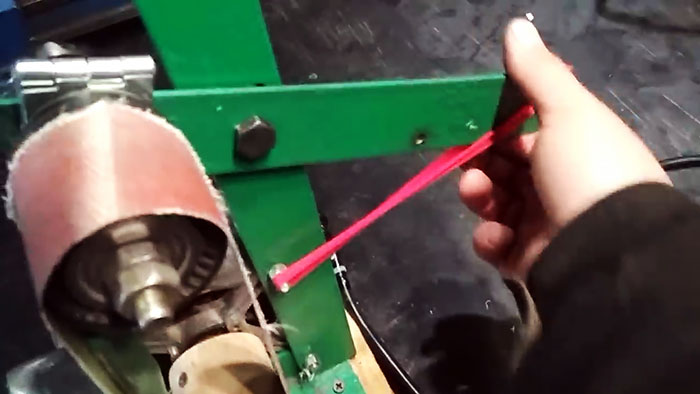

После крепления мотора следует подготовить его к включению без конденсаторов. С помощью мультиметра нужно прозвонить все провода между собой на сопротивление. Для этого на приборе выставляется значение сопротивления 200 Ом. Нужно прозвонить провода попарно в разных комбинациях. Пара, создавшая наибольшее сопротивление, является пусковой обмоткой, которую нужно промаркировать изолентой. Остальные 2 провода это рабочая обмотка, их сопротивление будет практически в 2 раза меньшим.

Для пуска мотора без конденсаторов нужно соединить провода по предложенной на фото схеме. На одну жилу питания накручивается по проводку от рабочей и пусковой обмотки. Ко второй жиле питания присоединяется только оставшийся проводок рабочей обмотки. После подачи тока вал мотора начнет вращаться, но очень медленно. Чтобы он набрал нормальные обороты, нужно будет на доли секунды прикоснуться свободной жилой пусковой обмотки к питающему проводу. После этого двигатель войдет в нормальный рабочий режим. В дальнейшем эта схема будет оснащена выключателем.

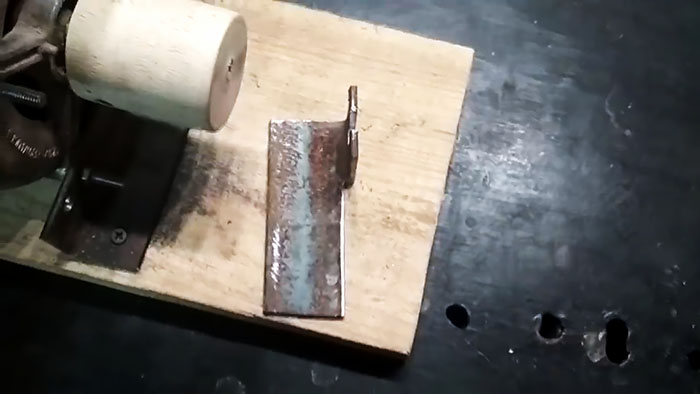

Далее на вал двигателя устанавливается ведущий ролик. Можно просто просверлить деревянный цилиндр, соответствующий по размеру ширине шлифовальной ленты, и насадить его на вал.

Чтобы его отцентровать, нужно сделать временный упор, как на фото, и запустить мотор. На включенном двигателе ролик обтачивается стамеской и шлифуется наждачкой.

Для надежности крепления ролика, нужно сделать в нем потай и вкрутить через него саморез, чтобы его конец уперся в проточку на валу.

Из двух натяжных роликов ГРМ делается ведомый вал гриндера, который стягивается длинным болтом со сточенной шляпкой.

Тот в свою очередь перед установкой роликов пропускается через одну из створок дверной петли.

Вторая створка прикручивается несколькими винтами на край стальной полосы. В полосе делается отверстие, и нарезается резьба М8 под болт с барашком.

Нужно, чтобы при вращении барашка болт вкручивался через отверстие в первой створке и упирался во вторую с роликами, меняя тем самым угол закрывания.

Далее через крепежные шпильки на двигателе нужно установить вертикальную стойку из полосы. В ней делается отверстие для закрепления плеча натяжения с петлей и роликом. Высота сверления подбирается под размер шлифовальной ленты.

Из уголка 50х50 мм вырезается внутренний упор, препятствующий оттяжке ленты во время шлифовки. Этот элемент будет крепиться к верхней левой шпильке на двигателе.

Опорный столик можно согнуть из полосы и прикрепить к той же шпильке, а если есть возможность, то просто приварить пластинку к имеющемуся держателю внутреннего упора.

Для безопасного пользования станком, нужно поставить на него выключатель для света. Тот должен разрывать цепь питания рабочей обмотки. При этом свободный проводок пусковой обмотки нужно соединить с жилой питания через кнопку звонка. В дальнейшем, чтобы запустить двигатель, нужно нажать выключатель и на мгновение придавить кнопку звонка.

Для натяжения ленты, на противоположное от ролика плечо из полосы цепляется резинка или пружина. Внизу ее можно зацепить за выступающую шпильку. Чтобы во время вращения лента не сходила с роликов, проводится регулировка болта с барашком. Он изменяет угол наклона ведомого валика, предотвращая возможность схода.

Данная конструкция станка при достаточной длине вертикальной стойки позволяет менять высоту установки механизма натяжения, тем самым подстраивать гриндер под разные шлифовальные ленты. Также ее достоинством является легкость и компактность. Такой гриндер в первую очередь подойдет для работы с металлом, поскольку двигатель не имеет защиты от опилок, которых при шлифовке дерева получается очень много.

Смотрите видео

Самоделки из двигателя от стиральной машины: 10 полезных идей

Ссылка на статью успешно отправлена!

Отправим материал вам на e-mail

Сборщики металлолома будут просто счастливы забрать у вас старую стиральную машинку. Но не торопитесь их радовать. Денег за лом вы выручите немного, но если с умом подойти к этому вопросу, вы можете обзавестись множеством полезных вещей для домашнего хозяйства. Самоделки из двигателя от стиральной машины помогут быстро почистить птицу от пера, нарезать корм для домашних животных, подстричь газон, закоптить рыбу и мясо. И это далеко не полный перечень того, что можно сделать из стиралки. Сегодня в обзоре редакции HomeMyHome.ru подробные инструкции, как подарить «железному сердцу» от стиральной машины новую жизнь.

Детали от стиральной машины – материал для многих полезных самоделок

Содержание статьи

Каким может быть двигатель от старой стиральной машины

Если вы собрались делать самоделки из бывшего в употреблении двигателя, нужно разобраться, что он собой представляет и на что способен. В стиральных машинах вы можете встретить три типа моторов: асинхронный, бесколлекторный и коллекторный. Рассмотрим их поближе:

- Асинхронный – может быть двухфазным или трёхфазным. Двухфазные движки встречаются у старых моделей ещё советского производства. Более современные машинки оснащены трёхфазным. Конструкция такого движка предельно проста, он может развивать скорость до 2800 оборотов в минуту. Снятый с машинки рабочий двигатель нужно просто смазать – и он готов к новым подвигам.

Такие моторы отличаются тихой работой. Их единственный недостаток – внушительные габариты

- Коллекторный – такой вид мотора вы обнаружите в конструкции большинства бытовых приборов. Подобные устройства могут работать от постоянного и переменного тока, имеют компактные размеры и управляемую частоту оборотов. Единственный недостаток такого движка – стирающиеся щётки, но эти детали можно при необходимости заменить.

Нужно признать, что, в сравнении с асинхронным, такой мотор более шумный. Кроме того, он часто перегревается и даже искрит

- Бесколлекторный прямой привод – самый современный движок от корейского производителя. Вы обнаружите его в современных стиральных машинках от LG и Samsung.

Подобные модели – самые компактные. Они отличаются износостойкостью, простотой конструкции и высоким КПД

Теперь, когда вы можете определить тип мотора, осталось решить, куда можно применить двигатель от стиральной машины.

Правильно разбираем и решаем, что можно сделать из деталей старой стиральной машины

Разборка стиральной машины – дело неспешное. После работы с водой на деталях может остаться солевой нарост, его нужно аккуратно снять, чтобы не повредить запчасти при снятии. Что можно сделать из старой стиральной машины? Для самоделок пригодится мотор – он станет основой для многих устройств. Ещё в дело пойдёт барабан. Обычно он изготовлен из нержавейки. От барабана нужно отсоединить все патрубки. Полезным может оказаться и люк для загрузки. Кроме этих деталей, не спешите выбрасывать пружинки, противовесы и части корпуса.

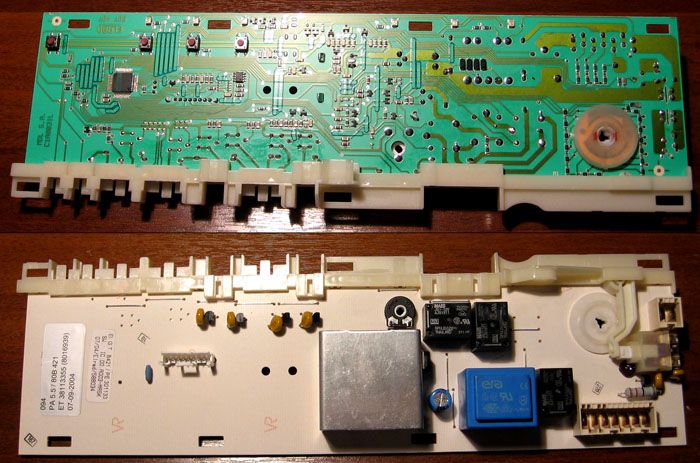

Для тех, кто разбирается в электронике, может понадобиться плата – на ней при необходимости легко найти запчасти для ремонтных работ

Как сделать точило или шлифовальное приспособление из двигателя для стиральной машины

Точило – один из самых востребованных инструментов для дома. С его помощью можно наточить садовые инструменты, домашние ножи и ножницы. Если у вас ещё нет такого – купите его в любом магазине инструментов или сделайте точильный станок из стиральной машины. Самый сложный момент – как закрепить наждачный круг на моторе. Проще всего купить готовый фланец. Выглядит он примерно так.

Фланец для мотора

Можно выточить фланец из металлической трубы подходящего диаметра, чаще всего подходит трубка с сечением 32 мм. От неё нужно отрезать кусок длиной 15 сантиметров, этого вполне достаточно для фиксации наждака. Фланец закрепляется на валу мотора сваркой или сквозным болтом. В видео подробно описано, как работает точило из стиральной машины, изготовленное своими руками:

Делаем токарный станок по дереву из стиралки

Что можно ещё сделать с двигателем от стиралки? Одна из популярный идей – токарный станок по дереву. Рассмотрим поэтапный процесс.

Как сделать своими руками из стиральной машины простую перосъёмную машину для домашних нужд

Время забоя птицы – хлопотный этап. Обычно делают это по осени, когда утки и бройлеры достигли нужного веса, и содержать их зимой уже невыгодно. Ощипать несколько десятков, а то и сотен тушек нужно очень быстро. Избавиться от каторжной работы можно с помощью перосъёмной машинки, а сделать легко всё из тех же деталей стиралки.

Единственное, что может вызвать затруднения, – поиск резиновых пальчиков с резьбой – билов. Их придётся заказать, так что учтите, что об изготовлении машинки нужно задуматься задолго до забоя

Для устройства можно не разбирать стиралку. Особенно удобно использовать машинки с вертикальной загрузкой. Нужно всего лишь закрепить билы в барабане так, чтобы они смотрели внутрь. Перед ощипом цыплячью тушку нужно ошпарить кипятком, а затем просто бросить во вращающийся барабан. Вот что получится:

Важно! Чтобы вода не попала на двигатель перосъёмной машины, нужно защитить его пластиковым кожухом.

И последний момент – перосъёмное устройство должно быть прочно зафиксировано, так как вибрация при загрузке тушки будет очень сильной.

Газонокосилка из бывшего в употреблении мотора

Продолжаем искать ответ на вопрос, где можно использовать мотор от стиральной машины-автомата. Ещё одна оригинальная идея – изготовление газонокосилки. Для небольшого участка вполне достаточно электрической модели, привязанной к источнику питания шнуром. Устройство такого агрегата очень простое. Потребуется изготовить платформу на четырёх колёсах с небольшим диаметром.

Платформа может быть выполнена из металла или ОСБ плиты, фанеры и даже корпуса той же стиральной машины

Двигатель закрепляется сверху платформы, вал продевается в отверстие внизу, и на нём крепится нож. Остаётся только приделать к тележке ручки и рычаг для включения и отключения питания. Если у вас завалялся асинхронный мотор, вы удивитесь, насколько бесшумным получится агрегат, даже в сравнении с заводскими моделями.

Совет! Чтобы на ножи не наматывалась трава, нужно слегка загнуть их режущие кромки вниз.

Видео: как сделать газонокосилку

Корморезка для животных

Для сельского жителя корморезка – очень важный в хозяйстве аппарат. И этот агрегат несложно сделать из стиральной машины-автомата.Что можно использовать: барабан и мотор.

Для корморезки потребуется изготовить корпус, в котором будет крепиться барабан с заточенными для резки отверстиями и крышкой для прижимания. Соединение вращающегося барабана и двигателя осуществляется через привод. Готовая модель выглядит так:

Как собрать генератор из старой стиральной машины

Мы продолжаем рассматривать самоделки из мотора от стиральной машины, и очередь дошла до генератора. У вас не получится собрать мощное устройство, но к случаю экстренного отключения вы вполне можете подготовиться. Для превращения двигателя в генератор придётся его разобрать и частично срезать сердечник. В оставшейся части сердечника нужно изготовить пазы для неодимовых магнитов.

Магниты нужно расположить в два ряда с одинаковым промежутком

Промежутки между магнитами заполняются холодной сваркой. Для работы устройства в комплект нужно включить аккумулятор от мотоцикла, выпрямитель и контроллер заряда. Подробности работы в видеоматериале:

Самодельная бетономешалка

Если вы затеяли небольшой ремонт, требующий, к примеру, оштукатуривания стен, вам пригодится бетономешалка. И снова пригодятся детали стиральной машины.

В результате вы получите компактный прибор с небольшой мощностью, который не жалко будет выбросить после окончания ремонтных работ

В качестве ёмкости для бетона можно использовать всё тот же барабан с предварительно запаянными отверстиями для слива воды. Лучше всего использовать детали от машины с фронтальной загрузкой, там почти ничего не придётся переделывать. Для укрепления корпуса используйте металлический уголок, а для удобного перемещения бетономешалки оснастите её колёсиками. Главная сложность в конструкции − изготовление «качелей» для правильного наклона и последующего слива бетона. Как это правильно сделать в видео:

Самоделки из двигателя от стиральной машины: циркулярная пила

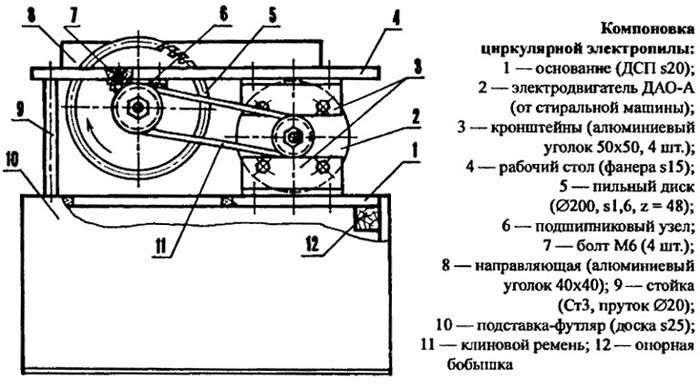

Вы удивитесь, но и циркулярку тоже можно соорудить на основе мотора от стиралки. Важный момент в этом вопросе – дополнительное оборудование мотора устройством, регулирующим обороты. Без этого дополнительного модуля циркулярка будет работать неровно и просто не справится с поставленной задачей. Схема сборки устройства:

Схема циркулярной пилы

Принцип работы устройства прост: двигатель приводит в движение вал, на который одет малый шкив. От малого шкива идёт приводной ремень на большой шкив с дисковой пилой.

Важно! При работе с самодельной циркуляркой берегите руки. Все детали конструкции должны быть прочно закреплены.

Полученный в результате агрегат не будет очень мощным, так что его можно использовать только для роспуска доски толщиной до 5 см. Как работает такая самодельная циркулярка:

Что ещё можно сделать из барабана стиральной машины: оригинальные идеи декора

Барабан с его правильной перфорацией – материал для изготовления декоративных предметов. Вот несколько интересных идей.

Пуфик с основанием из барабана. Делается он несложно – потребуется всего лишь прикрепить ножки-колёсики и сделать мягкое сидение

Такой барабан можно превратить и в оригинальный светильник. Если внутри разместить лампу, перфорированная поверхность барабана отбросит блики на стены. Подобные светильники будут хорошо смотреться на потолке веранды или даже на полу

Тумбочки и столики. В барабанах с дверцей от машин с вертикальной загрузкой можно прятать нужные мелочи.

Так барабан превращается в шкафчик или столик-тумбочку

Делаем мангал из барабана от стиральной машины, фотопримеры

Металлический мангал – изделие временное. Рано или поздно он прогорает и требует замены. Можно каждый раз покупать новый или использовать подручный материал, например, барабан от стиралки. Сделать эту поделку из барабана от стиральной машины – пара минут. Вся прелесть в том, что в перфорированную ёмкость легко поступает кислород, из-за чего происходит активное горение.

Угли для шашлыка нагорают быстро, и процесс приготовления мяса значительно ускоряется

Металл барабана сможет выдержать пару сезонов. Сделайте для него удобную подставку, чтобы можно было не наклоняться, и всё готово. Шампуры стандартной длины удобно расположатся на небольшой жаровне. При необходимости можно слегка прихватить сваркой пару направляющих.

Как сделать хорошую коптильню из барабана стиральной машины

Вишенка на торте в нашем вопросе – коптильня. Ароматное копчёное мясо, сало и рыбка – что может быть лучше к столу? Если у вас в сарае или гараже завалялся бак от машины с вертикальной загрузкой – считайте, дело в шляпе.

В днище бака необходимо вырезать отверстие для топки, внутри приварить крепления для подвеса продуктов. Остаётся только установить бак на очаг, подвесить рыбу или сало, накрыть бак сверху крышкой и запалить опилки.

Продукты нужно коптить несколько часов до готовности

Важно, чтобы топливо под коптильней тлело, а не горело. Такой прибор лучше расположить вдали от дома.

Важно! За такой коптильней придётся присматривать. Её нельзя оставлять надолго, огонь может разгореться, и вместо копчёного вы получите пригоревший продукт.

Надеемся, мы вас убедили в том, что не стоит сдавать старую стиральную машину в металлолом

Из её деталей можно сделать так много полезного для дома! Если вы имеете опыт в изготовлении подобных самоделок или можете предложить что-тоновое – пишите в комментариях!

Экономьте время: отборные статьи каждую неделю по почте

Сделать наждак из двигателя стиральной машины просто! 4 рекомендации эксперта

Рейтинг автора

Написано статей

Автор статьи

Мастер с 12-летним стажем. Ремонт стиральных машин и холодильников.

Просмотров: 196

Опубликована: 18-10-2018

Изменена: 18-10-2018

Время на прочтение: 5 минут

У этой статьи: 0 комментариев(я)Ножницы и ножи есть в любом хозяйстве. Некоторые тратят на заточку инструмента собственные силы, а другие — еще и финансы. Зачем обращаться в мастерскую, если можно изготовить наждак из подручных материалов? Автоматическая работа прибора поможет быстро и эффективно справиться с заточкой. Мы раскроем секреты изготовления наждака из двигателя от стиральной машины.

Для чего пригодится самодельный наждак?

Рынок предлагает пользователю огромный выбор инструментов. Приобрести новый наждачный станок сегодня не проблема. Охладить пыл может только высокая стоимость оборудования. Если у вас в наличии старая стиральная машина-автомат с работающим мотором, тогда нет смысла переплачивать.

Для чего нужно самодельное приспособление:

- Любителям работы с дрелью без наждака не обойтись. Во время эксплуатации сверла нагреваются и быстро тупятся. Покупать новые — нерентабельно. А вот заточить на дому — пожалуйста.

- Огородники и садоводы также не останутся без дела. Точильный агрегат вернет лопатам и сапкам прежнюю заточку.

- Кухонные ножи и ножницы быстро тупятся при контакте с продуктами. Поэтому наждак из стирального двигателя пригодится в каждом доме.

Что нужно для создания наждака из мотора стиральной машины?

Вы полны энтузиазма и готовы взяться за работу? Сначала ознакомьтесь с устройством точильного аппарата. В него входят:

- вал двигателя;

- фланец;

- втулка;

- наждачный круг;

- устройство для запуска;

- электрическая часть: провод и вилка;

- кожух;

- опора.

Все, кроме наждачного круга, можно найти в старой стиральной технике. Круг купите новый. Его абразивность зависит от ваших личных предпочтений.

Какой двигатель подходит для работ?

Обороты двигателя для домашнего наждака должны приравниваться к заводским условиям. Оптимальные значения 1000–1300 оборотов в минуту. Мощность также имеет значение. У профессиональных машин значение достигает 150–450 Вт, для домашних достаточно будет 150–200 Вт.

Состояние абразивного элемента зависит от скорости вращения. Чем она выше, тем плотнее должен быть круг. Иначе он быстро распадется. Рекомендуется брать моторы из таких моделей: «Омь», «Волга», «Рига» или «Вятка».

Мы разобрались с элементами точильного инструмента. Теперь приступаем к воплощению задуманного.

Как сделать фланец своими руками?

Самая сложная задача всего проекта — насадка точила на вал мотора от стиралки. На валу нет нужной резьбы, а его диаметр не подходит к отверстию камня. Чтобы устранить несовпадение, необходимо изготовить насадку на электродвигатель.

С одной стороны переходник имеет отверстие для насадки на вал, с другой — фланец с резьбой для установки заточного круга. Изготавливается он с помощью токарного станка. Заранее подготавливается чертеж с обозначениями размеров вала и диаметра внутренней части шлифовального камня.

Ход работы:

- Возьмите трубу диаметром 32 мм (в зависимости от вала) и длиной не более 200 мм.

- С одной стороны сделайте резьбу с направлением, которое будет совпадать со стороной вращения двигателя.

Важно! Если движение мотора направлено по часовой стрелке, резьба выполняется левосторонняя. И наоборот. Иначе при включении заточной установки камень слетит.

- Другую сторону прогрейте и наденьте на вал.

- Крепление трубы выполняется с помощью сварки либо болта. Последний вариант предусматривает просверливание вала и трубы.

Оправка на двигатель готова. Осталось закрепить устройство гайкой и шайбой. Теперь можно надеть наждачный диск, который также закрепляется

Точильный станок из двигателя советской стиральной машины

В настоящее время еще во многих чуланах и гаражах пылятся стиральные машины советского производства. И когда все-таки приходит время выбрасывать машинку, под внимание попадает ее электродвигатель, а возможно даже два. Ведь чаще всего мотор рабочий и из него можно сделать самодельный наждак. Ну а точило — вещь достаточно полезная и пригодится любому мастеру. Наша публикация посвящена созданию своими руками небольшого, маломощного точильного станка из двигателя стиральной машины совдеповского производства.

Почему именно из машинки производства СССР? Во-первых, двигатель в таких машинках безколлекторный, асинхронный, в отличие от современных стиральных машин, в которых обычно стоят щеточные моторы. Щетки — лишние провода при подключении, высокая вероятность необходимости их замены. Во-вторых, вал на новых моторах зачастую имеет сложное крепление к шкиву, а это усложняет адаптацию под точильный камень. Ну и в-третьих, старый двигатель проще раздобыть, вопрос конечно спорный, но думаю многие согласятся.

Совершенно не настаиваю на том, что электромотор должен быть обязательно от стиральной машины, если имеется любой другой, мощностью не менее 180 Вт, для нашего наждака можно использовать и его.

Подключение (проверка) двигателя

Естественно, перед тем, чтобы начинать что-то собирать, электромотор нужно сначала подключить и проверить. В старых стиральных машинах попадаются два варианта исполнения двигателей: более старый и качественный, имеет закрытый корпус с крыльчаткой, с двумя питающими выводами и более новый — четыре вывода, крыльчатки нет, охлаждение происходит через отверстия спереди и сзади, через которые видны обмотки.

Старый вариант не требует никаких конденсаторов для запуска — пусковая обмотка хитрым образом подключается и отключается внутри двигателя специальным механизмом. Благодаря этому никаких сложностей с подключением возникнуть не должно: оба вывода подключаются в сеть 220 вольт. Недостатком такого двигателя является то, что направление вращения вала предустановлено внутренним подключением и изменению не подлежит. Как правило, это направление по часовой стрелке и поэтому необходимо будет использовать левую резьбу для крепления камня.

Вариант поновее имеет четыре вывода двух обмоток: рабочей и пусковой. Отличить их можно при помощи мультиметра: сопротивление рабочей обмотки около 10 Ом, пусковой — около 40 Ом. Возможно сопротивления будут отличаться от указанных, но незначительно. Пусковую обмотку нужно подключать через конденсатор 4-5 мкФ на напряжение не менее 400 в. Мне встречались составные конденсаторы для подобных двигателей: два последовательно соединенные по 10 мкФ на 300 в. То есть, таким образом поднималось максимально допустимое рабочее напряжение готового конденсатора. Использование составного конденсатора из двух с низкими напряжениями (не менее 300 в) возможно, но нежелательно. Конденсаторы следует использовать неполярные!

Если верить дате изготовления на корпусе «59г» — этому бумажному конденсатору 60 лет! И он прекрасно

работает. По утверждению советских радиолюбителей, бумажные конденсаторы имеют свойство восстанавливаться после

пробоя.

Если верить дате изготовления на корпусе «59г» — этому бумажному конденсатору 60 лет! И он прекрасно

работает. По утверждению советских радиолюбителей, бумажные конденсаторы имеют свойство восстанавливаться после

пробоя.Проверить двигатель можно вообще без конденсаторов и пусковой обмотки: напряжение 220 в. подается напрямую на рабочую обмотку. При таком подключении мотор будет стартовать без нагрузки в произвольном направлении. Чтобы задать направление вращения вала, нужно подключать пусковую обмотку и конденсатор. Для наждака нужно задавать направление против часовой стрелки. Ниже показана схема подключения, если вал вращается по часовой стрелке, нужно изменить подключение пусковой обмотки.

Во многих публикациях в сети видел такое утверждение, что пусковые обмотки подключать не нужно вообще, а направление вращения задавать при старте вручную. Якобы при использовании пусковой цепи двигатель сгорит. Объяснить эти домыслы я могу только одним путем — один написал глупость, а остальные списали у первого. Могу с уверенностью сказать: пусковую обмотку подключать можно и нужно, через конденсатор 4-5 мкФ, пусковая цепь должна быть подключена всегда, без каких-либо дополнительных кнопок. И если мотор исправен — такое подключение для него безопасно и совершенно безвредно.

Втулка (фланец)

Втулка для посадки точильного камня является самым сложным узлом нашего аппарата. Еще эту втулку называют фланец. Что такое фланец? Это кусок металлической трубы, внутренний диаметр которой идеально подходит к валу электродвигателя и надежно фиксируется на нем. Наружный диаметр фланца должен совпадать (с небольшими погрешностями) с посадочным диаметром точильного диска. По наружному диаметру нарезана резьба для фиксации диска, резьба обязательно должна быть противоположной по отношению к направлению вращения вала. Другими словами, если вал электродвигателя вращается по часовой стрелке, то резьба должна быть левой. И наоборот, если вал крутится против часовой стрелки, то резьба на втулке должна быть правая, обычная. Именно поэтому чуть выше я советовал подключать мотор с вращением против часовой стрелки.

Если электромотор имеет фиксированное направление вращения (старого образца) по часовому направлению, то придется искать лерку под левую резьбу. Дело в том, что если направления резьбы и вращения вала будут совпадать, то очень высока вероятность раскручивания на ходу — точильный камень может запросто слететь во время работы и травмировать окружающих.

Лучшим вариантом будет обратиться к знакомому токарю и заказать изготовление этой втулки. Обычно токарю достаточно лишь принести шкив от двигателя и сообщить посадочный диаметр точильного камня. Большинство современных камней имеет внутренний диаметр 32 мм. Но наш веб-ресурс не зря пестрит девизом «все своими руками» и вполне возможно изготовление фланца самостоятельно. Конечно, качество будет похуже, чем от профессионального токаря, но и специальных навыков или особого инструмента для этого не требуется.

Также подходящую втулку можно купить у Китайцев тык.

Итак, основой послужит металлическая труба «1/2» — полдюймовая водопроводная труба. По ГОСТ 3262-75 внутренний диаметр данной трубы составляет 15 мм., наружный — 21,3 мм. Наружный хорошо подходит под посадочный диаметр зачистного диска для болгарки (22 мм.), он вполне может пригодиться. Но самое главное — этот диаметр хорошо подходит для насадки под 32 мм., но об этом ниже… Внутренний же диаметр 15 мм. не подходит ни к какому валу электродвигателя и придется устранять это несовпадение.

Если вращение вала происходит против часовой стрелки, в качестве трубы можно взять сантехнический сгон с резьбой на «1/2». Если же направлением вала нет возможности управлять и он крутится по часовой стрелке, то резьбу придется нарезать самостоятельно леркой для левой резьбы. В любом случае, кусок трубы желательно подбирать без шва — снаружи шов не создаст особых проблем, а вот утолщение изнутри трубы будет способствовать биениям во время вращения.

Кусок трубы с резьбой необходимо обрезать по необходимой длине, чтобы резьба была с одной стороны. Внутренние края нужно обработать круглым напильником. Выбирая длину будущего фланца, нужно стараться делать его как можно короче, но чтобы все составные части поместились на нем. Стоит обязательно учесть болт фиксации — на валу может углубление или обрезанная грань, болт на втулке в этом месте не должен мешать другим деталям.

Как уже говорилось, резьба нужна только с одной стороны втулки, однако точильный камень должно что-то удерживать с противоположной стороны. Для этой цели хорошо подходит короткий отрезок полипропиленовой трубы 32 мм. обязательно с маркировкой SDR 6.0 (внутренний диаметр 21,2 мм.). Отрезок 1,5-2 см. нужно обрезать максимально ровно — от этого зависит, будет ли камень выписывать восьмерки во время вращения.

Кусок ППР-трубы нужно насадить на металлический сгон таким образом, чтобы до резьбы оставалось чуть меньше сантиметра — это место под зачистной диск для болгарки. Насадить пластиковую трубу на металлическую будет не так-то просто. Чтобы это сделать, нужно, во-первых, вооружиться какой-либо трубкой с диаметром больше, чем у металлического сгона и меньше, чем у пластикового отрезка — этой трубкой можно набить ППР-трубу на сгон. Во-вторых, сгон нужно раскалить, например на плите до температуры, вызывающей шипение воды. На раскаленную трубу забивается отрезок из ППР.

Для надежной фиксации фланца на валу, нужно просверлить отверстие под стопорный болт. Естественно, место под болт зависит от расположения углубления на валу. Хорошо, когда место отверстия совпадает с насаженной ППР-трубой — будет дополнительная фиксация. Возможно на валу вообще не будет места под болт фиксации, тогда это место выбирается произвольно и нужно постараться немного просверлить вал прямо через втулку, чтобы болт заходил в отверстие на несколько миллиметров. В самом фланце нарезается резьба под болт. Чтобы не резать резьбу, можно воспользоваться толстым саморезом с мелким шагом резьбы. Нарезав резьбу, болт или саморез обрезается до необходимой длинны — чтобы надежно упирался в вал мотора, но и слишком не торчал из втулки.

Теперь настал момент насаживать втулку на вал двигателя. Проблема в том, что обычно валы электродвигателей от стиральных машин производства СССР выпускались двух диаметров: 11 мм. и 14 мм. и цифры эти имели достаточно большие погрешности в виде десятых долей миллиметра. Например, на фото в этой публикации двигатель обладает валом 11,9 мм. Поэтому нужно искать способ увеличить диаметр вала до 15 мм.

В случае вала диаметром ≈11 мм., удобным решением будет кусок металлопластиковой трубы 16 мм. — наружный диаметр можно подточить прямо на валу двигателя до 15 мм. Да и пластик вообще хорошо насаживается механическим путем — лишнее просто сминается металлической трубой. Внутренний диаметр металлопластика около 12 мм. — если вал толще, то труба имеет свойство растягиваться, если вал слишком мал (что маловероятно), то дополнительная толщина добирается одним слоем изоленты или термоусадочной трубки. Отрезок металлопластиковой трубы нужно «натянуть» на вал с усилием, точнее даже забить — такого итога нужно добиться. Нужно не забывать про углубление на валу под фиксационный болт и найти способ пометить эту точку поверх металлопластика.

Когда отрезок МП надежно сидит на валу, можно включить двигатель и немного прошлифовать поверхность. Это важный момент: нужно не снять лишнего — металлический сгон должен с усилием забиваться поверх МП. Во время насадки стальной трубы нужно не потерять место фиксации болтом, и совместить отверстие на втулке с углублением на валу. Когда отверстие и углубление совмещены, МП-трубу нужно просверлить до вала двигателя прямо через отверстие во фланце. При набивании втулки на вал, чтобы не разбить резьбу, на нее нужно накрутить гайку. Когда фланец насажен, фиксируем его болтом (или саморезом). На включенном двигателе оцениваем наличие биений и качество центровки. Биения втулки не так страшны, нежели «восмирение» отрезка ППР — прямо на ходу его можно подровнять напильником.

В случае вала диаметром ≈14 мм., нужно заполнить расстояние всего около 1 мм. — добиться этого можно несколькими слоями термоусадочной трубки, лучше клеевой.

Когда втулка закреплена на моторе — самое сложное позади. Осталось лишь сделать насадку под «32-й» камень, надеть шайбы и накрутить гайку. Насадка делается из той же ППР-трубы 32 мм, с той разницей, что изнутри ее придется немного «подчесать» для свободного одевания на втулку. В качестве шайб отлично вписывается шайба М20 усиленная. Для гайки не удалось найти ничего лучше, чем сантехническая контрагайка. Обычная гайка М20 слишком большая по ширине и неуместна.

При пробном запуске всей сборки следует обращать внимание на биения и «восьмерки» камня, а не шайб и гайки — контрагайки достаточно кривые изделия, шайбы имеют небольшой люфт на внутреннем диаметре. Небольшие биения камня устраняются путем банальной его подточки, а восьмерки исправляются выравниванием ППР-отрезка, который выполняет роль упора.

Окончательная сборка наждака

Собственно, дело остается за малым — установить двигатель на верстак или мобильную станину и оборудовать выключателем, и сетевым шнуром. Придерживаюсь мнения, что переносная станина гораздо удобнее, нежели постоянная установка на столе или каком-либо другом месте.

Я предлагаю взять для станины фанеру 18 мм. или два слоя по 10 мм. Один важный момент — высота станины должна позволят точильному камню не задевать за основание. Для увеличения высоты можно использовать полоски той же фанеры, в качестве ножек. Для камня диаметром 125 мм. большой высоты не потребуется, а ставить больший диаметр нет особого смысла. Слишком большой камень будет тяжелым для мотора, ведь обычно в советских стиральных машинках ставили движки порядка 180 Вт.

Двигатель, пусковой конденсатор и выключатель закрепляется на станине при помощи монтажной ленты. Под мотор полезно подложить кусочки резины, для сглаживания вибраций и шумов. В качестве выключателя можно применить однополюсный автомат 16 А.

Этого нет на фото, но лишней такая деталь не будет: вентиляционные отверстия в корпусе мотора со стороны камня полезно прикрыть диском из пластика. Пластиковый диск будет препятствовать попаданию стружек внутрь, однако не будет мешать вентиляции. Как раз, для его крепления имеются резьбовые отверстия вокруг подшипника.

Собственно это все, что можно рассказать о самодельном наждаке. Стоит добавить, что в быту это очень полезная вещь, а в мастерской и тем более!

Оцените публикацию:

Оценка: 5.0 (3 голосов)