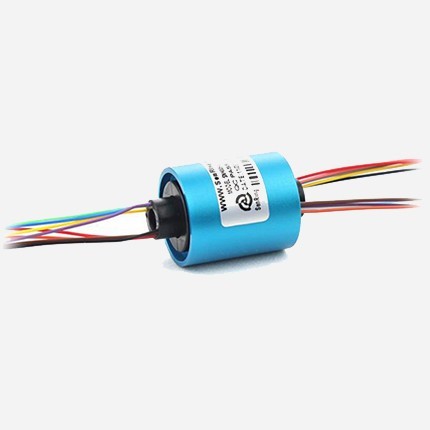

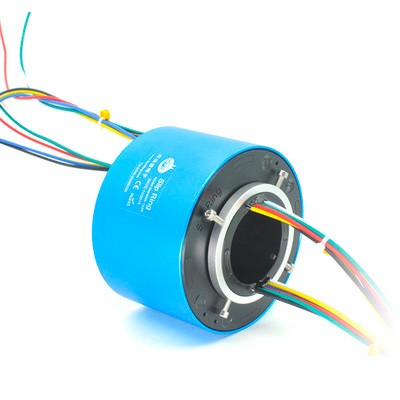

Токосъемники со сквозным отверстием на вал: Токосъемники со сквозным отверстием | Производителя

Токосъемники со сквозным отверстием | Производителя

Данная серия была специально спроектирована со сквозным отверстием для установки гидравлического или пневматического торсионного вала. Сквозные отверстия на выбор от 12.7мм, 25.4 мм, 38.1мм, 50мм, 96 мм до 500мм.

Сила тока на выбор от 2А до 2000А

Продвинутая многоконтактная система обеспечивает надежную работу с низким коэффициентом трения

Корпус из алюминиевого сплава

Рабочая скорость может быть увеличена до 10000 об/мин

Класс защиты может быть увеличен до IP68

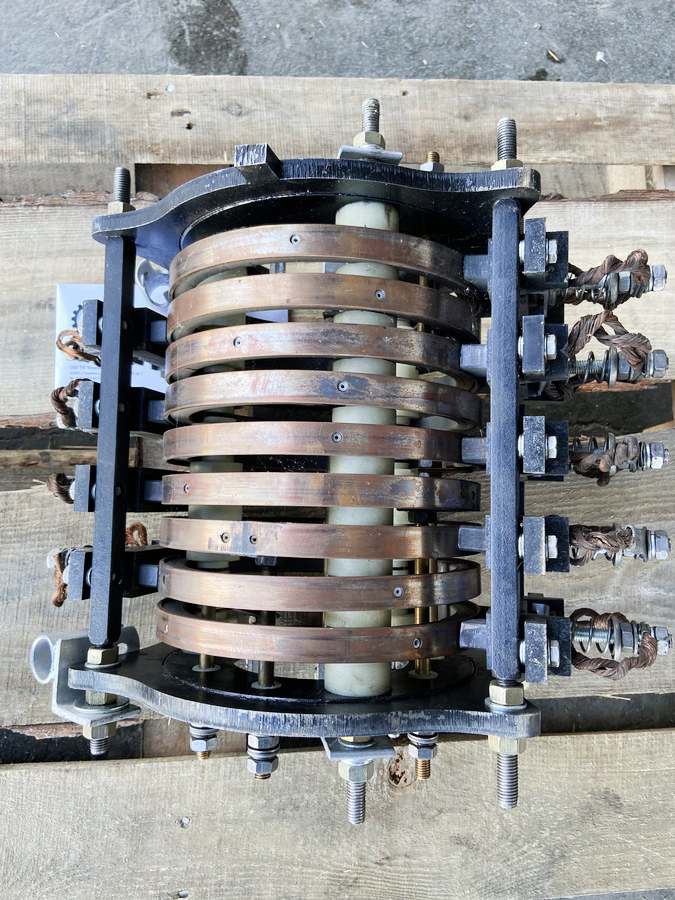

Мы также производим крупноразмерные токосъёмники со сквозным отверстием, размер которых составляет 1.5 см, что делает их подходящими для установки вращающегося вала. Данное изделие применяется в сферах, где задействованы подача жидкости и взаимодействие с контактами щёток на основе фибры.

Обращаем Ваше внимание на то, что токосъёмники от компании JINPAT не требуют специальных методов смазки и не производят побочных продуктов износа.

Токосъёмник со сквозным отверстием обеспечивает не требующий усилий проход пневматических, гидравлических и соосных валов. Данное изделие было спроектировано с применением новейшей технологии щёток на основе фибры, которые значительно превосходят обычные щетки, применяемые в токосъёмниках. Существует несколько точек воздействия контактной силы на поверхности фибры и обеспечены минимальные показатели малого контактного сопротивления. Простота в эксплуатации и обслуживании, благодаря отсутствию специальных требований и рекомендаций по смазке.

Для получения точных характеристик изделия и профессиональных рекомендаций от специалистов, пожалуйста, свяжитесь с нами.

| Модель | Контактные группы | Внутренний диаметр (мм) | Наружный диаметр (мм) | Сила тока (А) | Подробные сведения |

| LPT012A | 1~12 | ø12.7 | ø35. 0 0 | 2A | |

| LPT012 | 1~24 | ø12.7 | ø56.00 | 2-30A | |

| LPT025 | 1~24 | ø25.4 | ø86.0 | 2A/5A/10A | |

| LPT038 | 1~24 | ø38.1 | ø99.0 | 2A/5A/10A | |

| LPT050 | 1~24 | ø50 | ø119.0 | 5A/10A/15A | |

| LPT060 | 1~24 | ø60 | ø135 | 5A/10A/15A | |

| LPT070 | 1~24 | ø70 | ø135 | 5A/10A/15A | |

| LPT080 | 1~24 | ø80.0 | ø160 | 5A/10A/15A | |

| LPT096 | 1~24 | ø96.0 | ø185 | 5A/10A/15A | |

| LPT190 | 1~24 | ø190 | ø320 | 5A/10A/15A |

1.

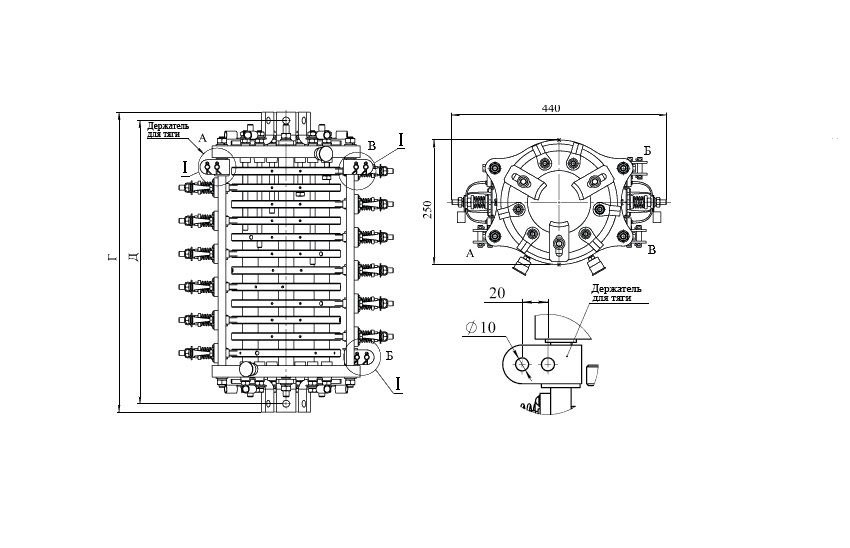

Переходник 2. Вал несущего винта 3. Винт несущего винта 4. Жгут ппс несущего винта 5. Болт крепления токосъемника Токосъемник несущего винта

Переходник 2. Вал несущего винта 3. Винт несущего винта 4. Жгут ппс несущего винта 5. Болт крепления токосъемника Токосъемник несущего винтаРис.1

1. Корпус токосъемника

2. Болт токосъемника

3. Корпус редуктора

Токосъемник рулевого винта

Рис.2

ПРОТИВООБЛЕДЕНИТЕЛЬНАЯ СИСТЕМА ВИНТОВ — ТЕХНОЛОГИЯ ОБСЛУЖИВАНИЯ

Технология обслуживания противообледенительной системы включает следующие технологические карты:

ТК № 201.Осмотр агрегатов и жгутов противообледенительной системы винтов……………. 203

ТК № 202.Проверка работоспособности противообледенительной системы винтов………… 205

ТК № 203.Проверка состояния

монтажа токосъемников несущего и

рулевого винтов. ……… .207

……… .207

ТК № 204.Проверка сопротивления изоляции нагревательных элементов лопастей…………. 211

ТК № 205.Проверка сопротивления нагревательных элементов лопастей…………………… 213

ТК № 206.Проверка состояния контактных колец и щеток токосъемников несущего и рулевого винтов………………..……………………………………………………. 217

ТК № 207.Осмотр дренажных отверстий в токосъемнике и в розетках штепсельных разъемов на лопастях несущего винта………………………………………………… 219

К РО № | ТЕХНОЛОГИЧЕСКАЯ КАРТА № 201 | На страницах 203, 204 | |

Пункт РО 030.60.00а | Наименование работы: Осмотр агрегатов и жгутов противообледенительной системы винтов | Трудоемкость

чел. | |

Содержание операции и технические требования (ТТ) | Работы, выполняемые при отклонениях от ТТ | Контроль | |

1.Осмотрите состояние и проверьте надежность крепления программного механизма ПМК-21ТВ, установленного на правой стороне потолка грузовой кабины между шпангоутами № 2и 3. На агрегатах не должно быть трещин, вмятин и других механических повреждений, а также ослабления затяжки крепежных деталей 2.Проверьте надежность затяжки и контровки штепсельных разъемов 3.Осмотрите обтекатель токосъемника несущего винта. Трещины на обтекателе не допускаются 4.Осмотрите электрожгуты,

идущие к нагревательным элементам

лопастей. Электрожгуты должны быть надежно отбортованы и не иметь потертостей и механических повреждений. Проверьте чистоту дренажных отверстий в штепсельных разъемах и резиновых чехлах (осматривать снизу) в местах подсоединения жгутов к лопастям несущего винта | Подтяните крепежные детали, поврежденные агрегаты замените Восстановите ослабленную затяжку и контровку разъемов Отремонтируйте или замените поврежденный обтекатель | ||

Содержание операции и технические требования (ТТ) | Работы, выполняемые при отклонениях от ТТ | Контроль | ||

5. Ослабление затяжки накидных гаек штепсельных разъемов и нарушение контровки не допускаются 6.Проверьте исправность резиновых защитных чехлов на штепсельных разъемах. Резиновые защитные чехлы не должны иметь механических повреждений 7.Проверьте внешнее состояние и надежность крепления переходных колодок рулевого винта и подходящих к ним электропроводов. Переходные колодки не должны иметь механических повреждений, трещин, сколов и должны быть надежно закреплены Перемещение наконечников проводов недопустимо 8.Осмотрите внешнее состояние и проверьте надежность крепления панели защиты, установленной на потолке в грузовой кабине между шпангоутами № 7и 8,и подходящих к ней проводов Панель защиты не должна иметь

механических повреждений, трещин и

должна быть надежно закреплена. Перемещение наконечников проводов не допускается | Восстановите ослабленную затяжку и контровку разъемов Отремонтируйте или замените поврежденные чехлы Подтяните ослабленное крепление, поврежденные колодки замените Восстановите крепление | |||

Контрольно-проверочная аппаратура (КПА) | Инструмент и приспособления | Расходуемые материалы | ||

Отвертка L = 190мм, В = 6,5мм Плоскогубцы комбинированные Ключи гаечные S = 5×7, S =9×11 Ключ для штепсельных разъемов | Салфетка хлопчатобумажная Проволока контровочная КС 0,5, КС 0,8,КС 1,0ГОСТ 792-67 Нефрас-С 50/170ГОСТ 8505-80 | |||

К РО № | ТЕХНОЛОГИЧЕСКАЯ КАРТА № 202 | На страницах 205, 206 | |

Пункт РО

030. | Наименование работы: Проверка работоспособности противообледенитель- ной системы винтов | Трудоемкость чел.-ч | |

Содержание операции и технические требования (1Т) | Работы, выполняемые при отклонениях от ТГ | Контроль | |

ВНИМАНИЕ. ПРОТИВООБЛЕДЕНИТЕЛЬНУЮ СИСТЕМУ ЛОПАСТЕЙ НЕСУЩЕГО И РУЛЕВОГО ВИНТОВ РАЗРЕШАЕТСЯ ВКЛЮЧАТЬ ДЛЯ ПРОВЕРКИ РАБОТОСПОСОБНОСТИ НА ВРЕМЯ НЕ БОЛЕЕ ОДНОГО ЦИКЛА, ЕСЛИ В ТЕЧЕНИЕ ЦИКЛА [(154±8) С] ПРОВЕРКА ОКАЗАЛАСЬ НЕЗАКОНЧЕННОЙ, СЛЕДУЮЩЕЕ ВКЛЮЧЕНИЕ ПРОИЗВОДИТЕ НЕ РАНЕЕ ЧЕМ ЧЕРЕЗ 5МИН 1.Проверьте работоспособность противообледенительной системы лопастей несущего и рулевого винтов при оборотах несущего винта (95±2) %,для чего: включите автоматы защиты сети противообледенительной системы УПРАВЛЕНИЕ и «СО-121″на правой панели АЗС электропульта: установите выключатель ОБЩЕЕ на левой

панели АЗС электропульта в положение

РУЧН. Должно произойти включение противообледенительной системы винтов, о чем будет свидетельствовать загорание табло ПОС. ВКЛЮЧЕНА на левой панели АЗС электропульта; установите поочередно галетный переключатель ТОК ПОТРЕБИТЕЛЕЙ на левой панели АЗС электропульта в положение ЛОПАСТИ НЕСУЩ. ВИНТА 1-2-3-4-5и ХВОСТ. ВИНТ и проверьте по бортовому амперметру ток, потребляемый каждой секцией нагревательных элементов лопастей несущего винта, и ток, потребляемый элементами рулевого винта. ПРИМЕЧАНИЕ. Номер проверяемой секции несущего винта определяйте по горению одного из табло 1СЕКЦИЯ, 2СЕКЦИЯ, 3СЕКЦИЯ или 4СЕКЦИЯ на левой панели электропульта. | |||

Содержание операции и технические требования (ТТ) | Работы, выполняемые при отклонениях от ТТ | Контроль | ||

Показания бортового амперметра должны

быть в пределах 60. Истинное значение тока получается при делении показаний амперметра на 3для лопасти несущего винта, и на 6для лопастей рулевого винта; установите галетный переключатель ТОКИ ПОТРЕБИТЕЛЕЙ в положение ВЫКЛ. Должно погаснуть табло, сигнализирующее о включении секции: установите выключатель ОБЩЕЕ в положение АВТОМ.: нажмите кнопку ОТКЛ. Должно погаснуть табло ПОС. ВКЛЮЧЕНА и выключиться обогрев лопастей несущего и рулевого винтов 2.Выключите автоматы защиты сети противообледенительной системы и на правой панели АЗС | ||||

Контрольно-проверочная аппаратура (КПА) | Инструмент и приспособления | Расходуемые материалы | ||

К РО № | ТЕХНОЛОГИЧЕСКАЯ КАРТА № 203 | На страницах 207…209/210 | |

Пункт РО

030. | Наименование работы: Проверка состояния монтажа токосъемников несущего и рулевого винтов | Трудоемкость чел.-ч | |

Содержание операции и технические требования (ТТ) | Работы, выполняемые при отклонениях от ТТ | Контроль | |

1.Снимите колпак с токосъемника несущего винта. Расконтрите болты крепления жгутов на кронштейнах, снимите хомуты крепления жгутов и резиновые чехлы с контактных болтов токосъемника рулевого винта 2.Осмотрите и проверьте от руки надежность подсоединения проводов к контактным болтам колодок токосъемников. Провода должны быть надежно закреплены

в наконечниках. 3.Проверьте состояние изоляции проводов, чистоту клеммных соединений и наружных поверхностей токосъемников. Прочистите влагосточные отверстия под колодками штепсельных разъемов токосъемника несущего винта. Изоляция проводов не должна иметь потертостей, следов перегрева и обгорания в местах заделки их в наконечники. Клеммные соединения и наружные поверхности токосъемников должны быть чистыми, не иметь пыли и следов влаги. При наличии влаги и загрязнения удалите их хлопчатобумажной салфеткой, смоченной бензином. | |||

Содержание операции и технические требования (ТТ) | Работы, выполняемые при отклонениях от ТТ | Контроль |

4. 5.Установите колпак токосъемника несущего винта, закрепите и законтрите болты крепления. На контактные болты токосъемника рулевого винта наденьте резиновые колпачки и закрепите жгуты на кронштейнах хомутами. Законтрите болты крепления хомутов 6.Расконтрите болты крепления и откройте крышки переходных колодок электрожгутов рулевого винта. Осмотрите контактные болты и наконечники проводов. Наконечники проводов и контактные болты колодок должны быть чистыми и надежно соединены между собой. Провода не должны иметь следов подгара и механических повреждений. При наличии на контактных болтах и наконечниках следов грязи и масла протрите их салфеткой, смоченной бензином 7. 8.Осмотрите кронштейны крепления проводов токосъемника рулевого винта и измерьте зазор между винтами крепления хомута 8АТ-7421-101к кронштейну и торцом корпуса токосъемника и зазор между винтами крепления хомута 8АТ-7421-433 к кронштейну и кожухом щеточного узла. Изгиб кронштейна токосъемника не допускается. | ||

Снимите токосъемник и направьте в ремонт |

Содержание операции и технические требования (ТТ) | Работы, выполняемые при отклонениях от ТТ | Контроль | ||

Зазор между винтами и торцом корпуса токосъемника должен быть не менее 1,2мм, а зазор между винтами и кожухом щеточного узла не менее 10мм | ||||

Контрольно-проверочная аппаратура (КПА) | Инструмент и приспособления | Расходуемые материалы | ||

— | Отвертка L=190мм, В = 6,5мм

Плоскогубцы

комбинированные

Ключи гаечные

S = 5×7, S = 10×12

Баллон со сжатым

воздухом и редуктором на 0,15. | Салфетка хлопчатобумажная Проволока контровочная КС 0,3Кд, КС 1,0Кд ГОСТ 792-67 Нефрас-С 50/170ГОСТ 8505-80 | ||

К РО № | ТЕХНОЛОГИЧЕСКАЯ КАРТА № 204 | На страницах 211, 212 | |

Пункт РО 030.60.00г | Наименование работы: Проверка сопротивления изоляции нагревательных элементов лопастей | Трудоемкость чел.-ч | |

Содержание операции и технические требования (ТТ) | Работы, выполняемые при отклонениях от ТТ | Контроль | |

1. 2.Измерьте сопротивление изоляции между клеммами 5и 7штепсельного разъема каждой лопасти, Сопротивление изоляции нагревательного элемента лопасти должно быть не менее0,01МОм. Если сопротивление изоляции меньше 0,01МОм, включите противообледенительнук) систему допастей на 10…15мин согласно Руководству по технической эксплуатации, после чего снова измерьте сопротивление изоляции. Если его значение снова не соответствует нормам, вызовите представителя поставщика. ПРИМЕЧАНИЕ. Перед включением противообледенительной системы убедитесь, что техническое состояние лопастей, кроме указанного параметра, соответствует требованиям Руководства по технической эксплуатации 3. ПРИМЕЧАНИЕ. Произведите герметизацию резиновых чехлов согласно ТК 030.60.00д 4.Расконтрите болты крепления хомутов жгутов рулевого винта на кронштейнах у токосъемников и снимите хомуты. Снимите резиновые колпачки с контактных болтов токосъемника рулевого винта и отсоедините провода лопастей от токосъемника | |||

Содержание операции и технические требования (ТТ) | Работы, выполняемые при отклонениях от ТТ | Контроль | ||

5.Протрите контактные болты и наконечники проводов салфеткой, смоченной бензином, просушите 6. Сопротивление изоляции должно быть не менее 0,5МОм. Если сопротивление изоляции меньше 0,5МОм, включите противообледенительную систему лопастей на 10…15 мин согласно Руководству по технической эксплуатации, после чего снова измерьте сопротивление изоляции. Если оно снова не соответствует нормам, вызовите представителя поставщика. ПРИМЕЧАНИЕ. Перед включением противообледенительной системы убедитесь, что техническое состояние лопастей, кроме указанного параметра, соответствует требованиям Руководства по технической эксплуатации 7 Подсоедините электропровода лопастей к контактным болтам токосъемника, закройте болты резиновыми колпачками и закрепите жгуты на кронштейне хомутами. Законтрите болты крепления хомутов | ||||

Контрольно-проверочная аппаратура (КПА) | Инструмент и приспособления | Расходуемые материалы | ||

Мегаомметр М-1101М | Отвертка L=190мм, В = 6,5мм Плоскогубцы комбинированные Ключ гаечный S = 7×5 Ключ для штепсельных разъемов | Салфетка хлопчатобумажлая Проволока контровочная КС 0,5,КС 0,8Кд ГОСТ 792-67 Нефрас-С 50/170ГОСТ 8505-80 Герметик ВИТЭФ-1 Фторопластовая лента | ||

К РО № | ТЕХНОЛОГИЧЕСКАЯ КАРТА № 205 | На страницах

213. | |

Пункт РО 030.60.00д | Наименование работы: Проверка сопротивления нагревательных элементов лопастей | Трудоемкость чел.-ч | |

Содержание операции и технические требования (ТТ) | Работы, выполняемые при отклонениях от ТТ | Контроль | |

1.Измерьте омическое сопротивление секций нагревательных элементов лопастей несущего винта, для чего: отстыкуйте штепсельные разъемы на лопастях несущего винта; протрите обе части разъема салфеткой, смоченной бензином, и просушите; измерьте сопротивления секций

нагревательных элементов между

клеммами 1и

5, 5и 2, 5 и

3, 5и 4штепсельного

разъема на каждой лопасти. Сопротивление секции должно быть (8)Ом. Если сопротивление секции не соответ- ствует техническому требованию, замените лопасть: состыкуйте штепсельные разъемы жгутов с лопастями, законтрите и наденьте чехлы. ПРИМЕЧАНИЕ. После каждой отстыковки штепсельных разъемов на токосъемнике и лопастях винта произведите герметизацию штепсельных разъемов герметиком ВИТЭФ-1.Указания по герметизации приведены ниже 2.Измерьте омическое сопротивление секций нагревательных элементов лопастей рулевого винта, для чего: расконтрите болты крепления и снимите крышки переходных колодок электрожгутов рулевого винта; | |||

Содержание операции и технические требования (ТГ) | Работы, выполняемые при отклонениях от ТГ | Контроль |

отсоедеите провода от контакктных болтов колодок; протрите контактные болты и наконечники проводов салфеткой, смоченной бензином, и просушите: измерьте сопротивление секций

нагревательных элементов лопастей

рулевого винта между проводами с

бирками 1и

3, 2и 3 на каждой лопасти. Сопротивление секций должно быть (26)Ом. Если сопротивление секций не соответствует техническому требованию, замените рулевой винт: подсоедините провода к контактным болтам колодок, закройте крышки переходных колодок и законтрите болты крепления. ПРИМЕЧАНИЕ. Проверку сопротивления секций нагревательных элементов лопастей производите только после проверки сопротивления. 3.При демонтаже жгутов снимите стяжные хомуты, проволочные бандажи и фторопластовые ленты на резиновых чехлах, надетых на штепсельные разъемы жгутов (см. рис. 201). Во избежание разрывов чехлов при снятии бандажей не допускайте резких отрывающих усилий для отделения поверхностного слоя герметика осторожно приподнимите торцовую кромку чехла отверткой и отделите чехол по всему периметру Сдвиньте резиновые чехлы у лопастей

и у токосъемника со штепсельных

разъемов. Расконтрите и отверните штепсельные разъемы от лопастей и токосъемника несущего винта, предварительно сняв механическим путем слой герметика по торцу разъема у токосъемника. |

Содержание операции и технические требования (ТТ) | Работы, выполняемые при отклонениях от ТТ | Контроль |

При монтаже жгута удалите с элементов жгута остатки слоя герметика механическим путем, протрите бензином места покрытия, просушите. Осмотрите состояние контактов и резьбовых частей всех штепсельных разъемов и при необходимости протрите их салфеткой, смоченной спиртом. Наверните накидные гайки штепсельных

разъемов жгутов на ответные части

разъемов токосъемника и лопасти. ПРИМЕЧАНИЕ. При монтаже жгутов обратите внимание на расположение направляющих в штепсельных разъемах, установленных на лопастях и токосъемнике, во избежание прокручивания жгутов. Нанесите герметик ВИТЭФ-1(кистевой) на торцы накидных гаек штепсельных разъемов токосъемника и на места охвата жгута резиновыми чехлами. Места промазки указаны на рис. 201. Надвиньте резиновые чехлы на штепсельные разъемы, установите стяжные хомуты, наложите фторопластовые ленты и сверху наложите бандаж из проволоки КС 0,8Кд (см. рис. 201). Нанесите герметик ВИТЭФ-1(кистевой) на торцы чехлов у накидных гаек штепсельных разъемов. Проверьте чистоту дренажных отверстий. Закрепите жгуты ранее снятыми хомутами и крепежными деталями, винты законтрите проволокой КС 0,8Кд. ПРИМЕЧАНИЯ: 1.Дренажные

отверстия в резиновых чехлах у лопастей

расположите снизу. 2.Чехлы штепсельных разъемов на заглушках лопастей герметизируйте только со стороны хвостовика чехла. Кромку этих чехлов со стороны накидных гаек не герметизируйте. |

Содержание операции и технические требования (ТТ) | Работы, выполняемые при отклонениях от ТТ | Контроль | ||

1. Проволочный бандаж 2. Слой герметика 3. Фторопластовая лента 4. Резиновые чехлы 5. Дренажные отверстия 6. Стяжной хомут Герметизация штепсельных разъемов у токосъемника и на лопастях Рис. | ||||

Контрольно-проверочная аппаратура (КПА) | Инструмент и приспособления | Расходуемые материалы | ||

Мост постоянного тока Р333 | Отвертка L = 190мм, В = 6,5мм Плоскогубцы комбинированные Ключ гаечный S = 7×5 Ключ для штепсельных разъемов | Салфетка хлопчатобумажная Проволока контровочная КС 0,5Кд, КС 0,8Кд ГОСТ 792-67 Нефрас-С 50/170ГОСТ 8505-80 Герметик ВИТЭФ-1 (ВИТЭФ-1НТ) Фторопластовая лента Смазка ЦИАТИМ-201 ГОСТ 6267-74 | ||

К РО № | ТЕХНОЛОГИЧЕСКАЯ КАРТА № 206 | На страницах 217,218 | |

Пункт РО

030. | Наименование работы: Проверка состояния контактных колец и щеток токосъемников несущего и рулевого винтов | Трудоемкость чел.-ч | |

Содерткание операции и технические требования (ТТ) | Работы, выполняемые при отклонениях от ТТ | Контроль | |

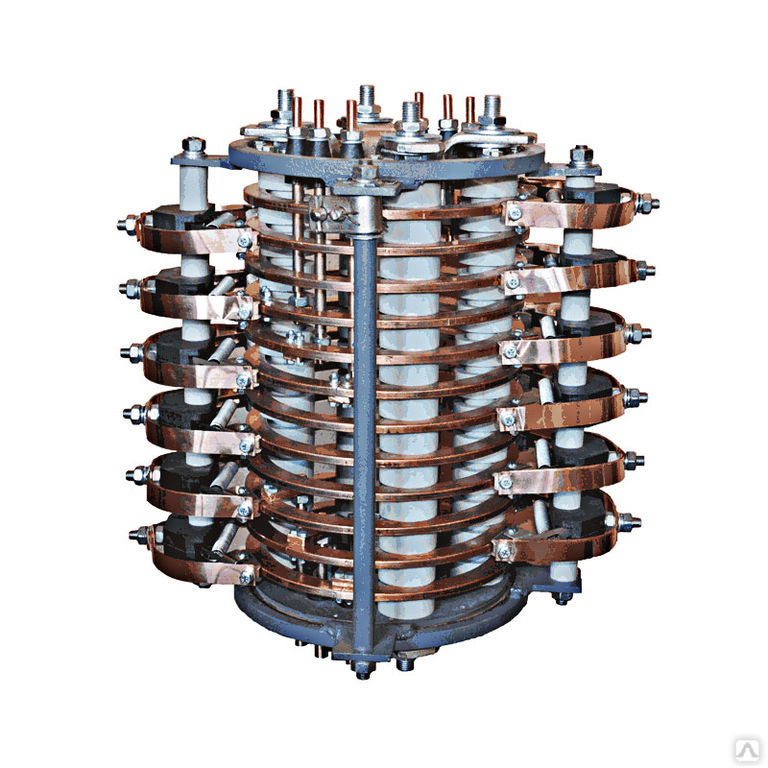

1.Снимите крышку у щеточного узла токосъемника несущего винта 2.Осмотрите состояние контактных колец, щеток, щеточных канатиков и пружин токосъемников несущего и рулевого винтов, убедитесь в легкости перемещения щеток в гнездах щеткодержателей. Поверхность колец должна быть чистой,

без загрязнения и следов подгара.

Щетки не должны иметь сколов, трещин,

а щеточные канатики и пружины щеток

—повреждений. При наличии загрязнения (жирный матовый черный налет) контактные кольца следует протереть салфеткой, слегка смоченной бензином. Если загрязнение не удаляется, то контактные кольца следует зачистить стеклянной шлифовальной шкуркой № 6.По окончании зачистки необходимо протереть контактные кольца салфеткой, слегка смоченной бензином. Щетки с поврежденными канатиками замените новыми. Очистите щеточные гнезда щеткодержателей от угольной пыли, протерев их салфеткой, слегка смоченной бензином 3.Проверьте износ щеток. Износ не должен превышать допустимого значения, обозначенного сквозным отверстием в щетке 4.Продуйте узлы контактных колец токосъемников несущего и рулевого винтов сжатым воздухом давлением 150…200 кПа (1.5…2 кгс/см2) | Замените щетки | ||

Содержание операции и технические требования (ТТ) | Работы, выполняемые при отклонениях от ТТ | Контроль | ||

5. Перемещение щеток должно быть свободным, без какого-либо заедания, но и без чрезмерного люфта 6.Установите крышку на токосъемник несущего винта и кожухи на колодки токосъемника рулевого винта. Винты затяните и законтрите | Притрите щетки в гнездах щеткодержателей | |||

Контрольно-проверочная аппаратура (КПА) | Инструмент и приспособления | Расходуемые материалы | ||

Отвертка L =150 мм, В = 4мм Плоскогубцы комбинированные Ключи гаечные S = 5×7, S = 10×12 Баллон со сжатым воздухом и редуктором на 0,15…0.2 МПа (1,5…2 кгс/см2) | Салфетка хлопчатобумажная Проволока контровочная КС 0,5 ГОСТ 792-67 Нефрас-С 50/170ГОСТ 8505-80 Шлифовальная шкурка № 6 ГОСТ 10054-62 | |||

К РО № | ТЕХНОЛОГИЧЕСКАЯ КАРТА № 207 | На страницах 219, 220 | |||

Пункт РО

030. | Наименование работы: Осмотр дренажных отверстий в токосъемнике и в розетках штепсельных разъемов на лопастях несущего винта | Трудоемкость чел.-ч | |||

Содержание операции и технические требования (ТТ) | Работы, выполняемые при отклонениях от ТТ | Контроль | |||

1.Расконтрите и отверните винты крепления зонта к виброгасителю (если гаситель вибрации установлен) и снимите зонт 2.Расконтрите и отверните гайки крепления колпака токосъемника несущего винта и снимите колпак 3.Проверьте чистоту

дренажных отверстий в нижней части

приливов на основании токосъемника

согласно рис. 4.Проверьте чистоту дренажных отверстий в розетках штепсельных разъемов на лопастях несущего винта согласно рис. 203 5,Проверьте чистоту дренажных отверстий в защитных чехлах штепсельных разъемов токосъемника и лопастей несущего винта 6.Установите колпак на токосъемник, заверните и законтрите гайки его крепления 7.Установите зонт, заверните и законтрите винты его крепления | |||||

Контрольно-проверочная аппаратура (КПА) | Инструмент и приспособления | Расходуемые материалы | |||

Отвертка L = 190мм, В = 6,5мм Плоскогубцы комбинированные Ключ S = 8 | Проволока контровочная КС 0,8 ГОСТ 792-67 | ||||

СИГНАЛИЗАТОР ОБЛЕДЕНЕНИЯ СО-121ВМ –

ОПИСАНИЕ И РАБОТА

Общая часть

1. 1.Назначение

1.Назначение

Сигнализатор СО-121ВМпредназначен для выдачи команд «Обледенение», «ПОС», «БАР», «РИ» об обледенении объекта по цепям:

Сигнал «Обледенение» —на устройство сигнализации экипажу;

Сигнал «ПОС» —на включение и выключение ПОС;

Сигнал «БАР» —в бортовую аппаратуру регистрации параметров;

Сигнал «РИ» —в речевой информатор.

2.Основные технические данные.

Питание от источника постоянного тока напряжением .……………………………..(27±3 В)

Ток, потребляемый электронной схемой ……………………….…………………………не более 1А

Ток, потребляемый цепями обогрева ……..………………………………………….. не более 14А

Чувствительность (толщина льда) ..………………………………………………………не более 0,3 мм

Напряжение выходной команды «ПОС» ………………………………………………. (27±3)В

Коммутируемый ток

. ……………………………………..……………………………………не более 1,5А

……………………………………..……………………………………не более 1,5А

Напряжение выходных команд «Обледенение», «БАР», «РИ» ………..…………….. (27±3)В

Суммарный коммутационный ток …………………………….……………………………не более 1,5А

Время удаления льда с датчика ДСЛ-40Т: в полете ……………………………………………….………………………………………….. не более 10с

на земле ……………………………………………….…………………………………………..не более 30с

Время задержки выключения команд «Обледенение», «ПОС», «БАР», «РИ»…….. (140±40) с

Время непрерывной работы …………………………………………………………………..20ч

Масса ……………………………………………………………………………………………….не более 3,4кг

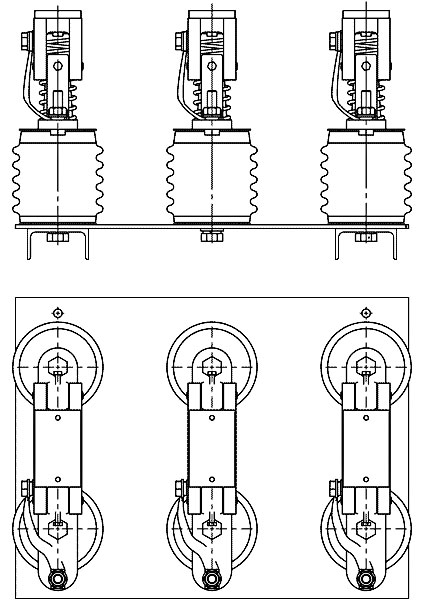

3.Описание и работа

Сигнализатор СО-121ВМ комплектации «а»

представляет собой одноканальную

систему, состоящую из датчика сигнализации

льда ДСЛ-40Т (см. рис. 1),расположенного в канале воздухозаборника,

вентилятора, преобразователя ПЭ-11М (см,

рис. 2),установленного,

на монтажной раме РМ-5, которые размещены

на правой этажерке в кабине пилотов.

рис. 1),расположенного в канале воздухозаборника,

вентилятора, преобразователя ПЭ-11М (см,

рис. 2),установленного,

на монтажной раме РМ-5, которые размещены

на правой этажерке в кабине пилотов.

Принцип действия сигнализатора основан на зависимости частоты выходного сигнала датчика от толщины пленки льда на его чувствительном элементе —мембране.

При включении питания сигнализатора мембрана датчика начинает совершать колебания, частота которых определяется ее жесткостью. Возбуждение колебаний мембраны производится с помощью усилителя переменного тока, который находится в преобразователе и электромагнитной системе возбуждения, расположенной в корпусе датчика.

При оседании льда на мембране ее жесткость

повышается, что приводит к увеличению

частоты колебаний. При толщине льда,

определяемой чувствительностью

сигнализатора, частота колебаний

достигает такой величины, при которой

срабатывает частотный дискриминатор

преобразователя.

В результате выдается команда в виде напряжения 27 В на включение обогрева головки вибратора датчика (для сброса льда), на светосигнализатор ВКЛЮЧИ ПОС, расположенный на левой панели электропульта, на речевой информатор «Алмаз-УП», регистрирующую аппаратуру БУР-1-2, а также на индикаторные светосигнализаторы на передней панели преобразователя ПЭ-11М.После сброса льда с мембраны частота колебаний восстанавливается, сигнал на выходе частотного дискриминатора исчезает, обогрев вибратора отключается, индикаторные светосигнализаторы и табло гаснут, В случае повторного нарастания льда на мембране (полет продолжается в зоне обледенения) процесс повторяется.

При выходе из зоны обледенения отключение обогрева головок вибратора датчика происходит через (8±2) с, отключение обогрева кронштейна, снятие сигнала с исполнительного реле и сигнального табло происходит через (140± 40)с с момента исчезновения сигнала датчика.

На передней панели преобразователя

ПЭ-11М расположена кнопка

ИМИТАЦИЯ, светосигнализаторы ОБОГРЕВ

и ОБЛЕД.

При наземной проверке кратковременным (не более 2с) нажатием кнопки ИМИТАЦИЯ по длительности горения светосигнализаторов ОБОГРЕВ и ОБЛЕД, проверяется работоспособность сигнализатора обледенения, а также включение светосигнализатора СО-121ИСПРАВЕН, расположенного на левой панели электропульта.

Сигнализатор СО-121ИСПРАВЕН загорается через (41±11)с после отпускания кнопки ПРОВЕРКАламп, ИМИТАЦИЯ и гаснет через (77±22) с после отпускания кнопки.

Питание сигнализатора СО-121ВМосуществляется через АЗСГК-15, расположенный на панели АЗС, от шины «ВУ и ВСУ» напряжением 27В постоянного тока.

ПРИМЕЧАНИЕ. При наземной проверке также необходимо проверить прохождение сигнала обледенения на регистрирующую аппаратуру БУР-1-2 и речевой информатор «Алмаз-УП».

Проверка исправности лампы СО-121 ИСПРАВЕН

осуществляется переключателем с

информацией распложенным на правой

боковой панели электропульта.

1. Вибратор

2. Корпус

3. Кронштейн

4. Нагреватель кронштейна

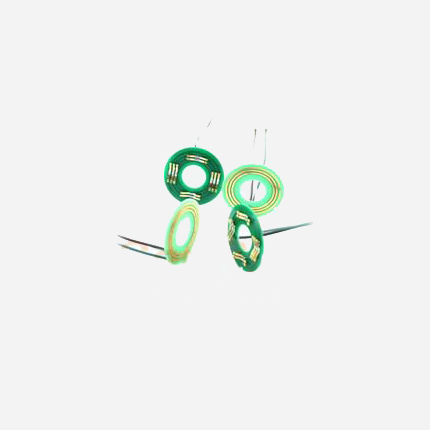

Контактные кольца генератора (токосъемные кольца генератора).

Как известно каждому автолюбителю, электрооборудование какого-либо автомобильного транспорта имеет в своем составе такую важную деталь как генератор. Данное устройство служит для преобразования механической энергии, которая поступает от двигателя, в электрическую. Генератор работает в паре с регулятором напряжения, и вместе они составляют генераторную установку.

Как правило, современные автомобили комплектуются генераторами переменного тока. Исходя из предъявленных требований к какому-либо генератору, наиболее соответствующими генераторами являются устройства переменного тока.

В данной статье мы не собираемся говорить о генераторе в целом, а затронем лишь его маленькую часть – контактные кольца, без которых работа всего генератора невозможна. Мы постараемся рассказать вам, что же собой представляют контактные кольца, а также как их можно легко и быстро заменить в случае износа или же какой-то неисправности.

Мы постараемся рассказать вам, что же собой представляют контактные кольца, а также как их можно легко и быстро заменить в случае износа или же какой-то неисправности.

1. Что собой представляют контактные кольца генератора

Контактные кольца характеризируются как своеобразный вид электрических контактов, которые представляют собой токопроводящее кольцо со щётками, которые плотно прилегают к нему. Благодаря данным щеткам обеспечивается подача электричества, которое образуется во вращающейся электрической машине, из одной части цепи в другую часть при помощи скользящего контакта.

Как правило, контактные кольца находят свое применение в том случае, когда электрическую энергию невозможно передать напрямую с помощью специальных проводов, к примеру, в момент подачи на вращающийся вал.

На сегодняшний день контактные кольца широко используют в машиностроении, в электродвигателях, и даже в робототехнике, для того чтобы передавать информационный и управляющий сигналы. По сравнению с коллекторным узлом, контактные кольца, которые находят свое применение в электродвигателях, имеют намного большую популярность среди пользователей, так как в период эксплуатации изнашиваются намного меньше.

По сравнению с коллекторным узлом, контактные кольца, которые находят свое применение в электродвигателях, имеют намного большую популярность среди пользователей, так как в период эксплуатации изнашиваются намного меньше.

Как и все другие инструменты в автомобиле, в зависимости от выбранного технологического решения, контактные кольца можно условно разделить на два вида: концентрические и продольные кольца. Как правило, материалом, из которого изготавливаются контактные кольца, служит твердый металл. В отдельных случаях, контактные кольца также могут быть покрыты устойчивым к износу и воздействию внешней среды покрытием, которое бывает позолоченным или же серебряным. На сегодня также известны случаи, когда в эксплуатацию вводились жидкометаллические контактные кольца, которые представляют собой ртутные токосъёмники, обеспечивающие передачу больших токов и обладающие низким сопротивлением.

2. Замена контактных колец генератора

Каким бы качественным и долговечным ни был генератор, рано или поздно, по истечению времени некоторые его элементы все же приходят в негодность. Конечно, можно приобрести и новый генератор, но на практике починить генератор самому довольно несложно и не требует каких-то особых умений или же специализированных инструментов, к тому же это позволит сэкономить вам немалую сумму денег.

Конечно, можно приобрести и новый генератор, но на практике починить генератор самому довольно несложно и не требует каких-то особых умений или же специализированных инструментов, к тому же это позволит сэкономить вам немалую сумму денег.

Выход из строя контактных колец может стать причиной больших неисправностей непосредственно ротора, а потом уже и всего генератора, поэтому стоит очень тщательно следить за тем, чтобы контактные кольца находились в нормальном рабочем состоянии. Как показывает практика, наиболее частой неисправностью ротора генератора является именно износ контактных колец. Исходя из того, что найти новые кольца на все роторы удается не всегда, или же попросту невозможно, почти всегда приходится менять даже вполне работающий ротор на новый.

Что может привести к износу колец ротора? Существует огромное количество различных факторов. Наиболее распространенным является внедрение частичек меди в материал щеток и дальнейшая работа «меди по меди». Также довольно часто можно наблюдать за такой ситуацией: в момент замены щеток и нового ротора, при первом же обороте ротора вы слышите резкий скрип. Далее, если проделать несколько оборотов и после этого снять щетки, на них вы увидите одно или же несколько мест вкрапления меди, а на кольце будет явно заметна продранная полоска. В таком случае, если вы оставите все как есть, то это грозит вам быстрым износом ротора.

Также довольно часто можно наблюдать за такой ситуацией: в момент замены щеток и нового ротора, при первом же обороте ротора вы слышите резкий скрип. Далее, если проделать несколько оборотов и после этого снять щетки, на них вы увидите одно или же несколько мест вкрапления меди, а на кольце будет явно заметна продранная полоска. В таком случае, если вы оставите все как есть, то это грозит вам быстрым износом ротора.

Первыми помощниками в данном случае для вас станут притирка и пропитка щеток маслом. Как показывает практика, пропитанная в масле щетка прослужит вам намного дольше, к тому же, в такой ситуации меньшему износу поддается и контактное кольцо. Существует множество инструкций, в которых по непонятных причинах вовсю рекомендуют протирать все замасленные контактные кольца и щетки бензином, обосновывая все это тем, что из-за масла на щетке ухудшается контакт. На практике, как мы уже говорили, все с точностью до наоборот: ни ток, ни напряжение на сухих и промасленных щетках не изменяются.

По этому поводу проводился специальный опыт, который и доказал правильность вышеуказанного утверждения. Он проходил по данной системе: в момент работы непосредственно на нагрузку с сухими щетками и замером всех возможных параметров на кольца наносили несколько капель масла и следили за приборами. От данного эксперимента можно было ожидать чего угодно, в том числе и гидропланирования щетки, но ничего такого не произошло, поэтому пришли к выводу, что промасленная щетка не приносит абсолютно никакого вреда.

При какой-либо неисправности или же износе контактных колец, нужно провести своевременную замену их на новые, работоспособные. Но прежде чем проводить замену, нужно определиться с выбором кольца. Как показывает практика, не все кольца могут похвастаться должным качеством и надежностью. Как правило, специалисты не рекомендуют использовать медные кольца, так как они являются довольно ненадежными. По своему существу они могут работать до последнего, а могут и истереться за очень короткий период эксплуатации.

По своему существу они могут работать до последнего, а могут и истереться за очень короткий период эксплуатации.

Лучше выбирать стальные кольца, ведь, как известно, коэффициент трения графита по стали намного меньше, чем по меди, и исходя из этого, стальные кольца практически не изнашиваются; то же можно сказать и о щетках, которые в таком случае поддаются износу намного меньше, чем на медных кольцах.

Если брать во внимание электрические показатели, можно сказать, что здесь особой разницы между стальными и медными контактными кольцами нет, сопротивление графитовой щетки несоизмеримо больше сопротивления стали.

В том случае, если вы попросту не нашли подходящих колец, не спешите огорчаться и покупать новый ротор, который будет стоить вам немалую сумму денег. Попробуйте сделать «ход конем» и заменить регулятор напряжения. Под него нужно всего-то подложить несколько шайб по такому принципу, чтобы щетки осуществили смещение с истонченной части колец на целую. Конечно, это не является наилучшим выходом из положения, но все же генератор еще может поработать в таком состоянии.

Конечно, это не является наилучшим выходом из положения, но все же генератор еще может поработать в таком состоянии.

Если же вы являетесь тем автомобилистом, который не ищет в жизни легких путей, наиболее подходящим выходом для вас буде покупка новых контактных колец, которые не затребуют у вас очень много денег. Как ни крути, но если вы уже сняли старые кольца, причем при снятии их повредили, выбора-то другого нет. Как известно каждому знающему автомобильному мастеру, перед тем как браться за замену контактных колец, вам необходимо будет снять задний подшипник генератора.

В том случае, когда диаметр вала довольно незначителен, во время снятия заднего подшипника специалисты ни в коем случае не рекомендуют использовать для этого съёмник, который, как правило, может повредить вал. Поэтому не стоит рисковать, а лучше воспользоваться таким, уже испробованным на практике, способом, с которым вам и съёмник приобретать не придется, и вал уцелеет. Итак, смотрим инструкцию, данную нами ниже, и параллельно приступаем к работе.

Итак, смотрим инструкцию, данную нами ниже, и параллельно приступаем к работе.

Для начала, воспользовавшись большим рожковым ключом, снимаем подшипник генератора. Далее проделываем зажим ротора в вертикальном положении и подцепляем внешнее кольцо подшипника непосредственно нижним рогом ключа. Также вы, конечно, можете подцепить крышку подшипника по кругу отверткой, но при проделывании данной операции нужно следить, чтобы в момент снятия сам подшипник не перекашивался. После того как вам удалось снять подшипник, принимайтесь за снятие пластиковой крестообразной заглушки, воспользовавшись прямой отверткой.

Далее, необходимо разогнуть два контакта, которые вы увидите под кожухом, и освободить выводы обмотки ротора. Инструментами для проделывания данных операций вам послужат отвертка и пассатижи. Наконец, беремся за отламывание контактов и после этого проделываем снятие старого хвостовика. После того как подшипник будет снят, можете приниматься за замену контактных колец.

Для начала вам необходимо аккуратно освободить выводы обмотки ротора из зажимов колец и не менее аккуратно снять кольца. После этого проводим аккуратное удаление остатков клея. Как правило, на этом этапе все понимают, почему не стоит использовать съемник при снятии подшипника. Итак, после проделанной операции проводим запрессовку новых контактных колец на вал.

Как правило, большинство специалистов надевают новые контактные кольца на ротор, воспользовавшись молоточком (существуют и случаи, когда нужно прибегнуть к помощи напильника). В том случае, если кольца вдруг оказались немного короче, чем родные заводские, вы можете использовать пластиковую втулку, которую нужно будет насадить на вал. Здесь очень важно не допустить какого-либо перекоса, так как в противном случае щетки могут очень быстро испортиться.

Далее вам нужно припаять выводы обмотки к дорожкам колец. После этого, необходимо аккуратно и внимательно наложить герметик для того, чтобы защитить пайку от окисления. Затем на место надеваем защитную крышку и, воспользовавшись старым подшипником как оправкой, аккуратно запрессовываем новый подшипник.

После этого, необходимо аккуратно и внимательно наложить герметик для того, чтобы защитить пайку от окисления. Затем на место надеваем защитную крышку и, воспользовавшись старым подшипником как оправкой, аккуратно запрессовываем новый подшипник.

Таким же образом и проделываем запрессовку вала уже в новый подшипник. Далее – дело за малым. Необходимо провести зачистку клемм выводов обмотки статора. После этого остается только прикрутить к диодному мосту клеммы и смазать литолом для защиты от окисления.

В обиходе существует и вариант с напайкой новых контактных колец на старые. Если вы выбрали такую технологию, вам в первую очередь нужно помнить, что перед тем как напаивать кольца, вам необходимо их облудить, воспользовавшись активным флюсом, к примеру, с «паяльной кислотой» (хлористый цинк) и хорошенько промыть с содой. Как правило, остатки медных колец лудятся с канифолью.

После этого необходимо подогреть новые контактные кольца паяльником до плавления припоя, и в результате вы увидите, как они плавно и свободно наденутся на остатки старых колец и после остывания достаточно прочно припаяются. После этого вам стоит лишь взяться за их проточку и затем прошлифовать кольца. Проводить базировку в станке лучше по заднему подшипнику, закрепленному в люнете – так вы получите максимальную гарантию наименьшего смещения колец относительно оси ротора, что исключит возможность отрыва щетки от кольца и разрыва цепи во время больших оборотов.

После этого вам стоит лишь взяться за их проточку и затем прошлифовать кольца. Проводить базировку в станке лучше по заднему подшипнику, закрепленному в люнете – так вы получите максимальную гарантию наименьшего смещения колец относительно оси ротора, что исключит возможность отрыва щетки от кольца и разрыва цепи во время больших оборотов.

После того как вы все же установили контактные кольца, можете приниматься на сбор генератора. При этом необходимо очень тщательно следить за тем, чтобы ротор мог свободно и легко вращаться, а также проконтролировать, чтобы он не задевал корпус или статор. Проводим закручивание шкива и… вуаля! Можете потешиться, что ваш генератор уже в сборе. Но на этом все ваши старания не заканчиваются. После того как вы установили генератор обратно на автомобиль, вам необходимо замерить уровень напряжения в генераторе при включении двигателя автомобиля. Если он достиг нормы, тогда поздравляем! Вы сделали все правильно, и кольца лежат на своем месте. Как правило, после замены контактных колец в генераторе, жизнеспособности последнего хватит как минимум на несколько лет. В идеале, вы можете сразу доработать генератор с целью повышения напряжения в сети автомобиля.

Как правило, после замены контактных колец в генераторе, жизнеспособности последнего хватит как минимум на несколько лет. В идеале, вы можете сразу доработать генератор с целью повышения напряжения в сети автомобиля.

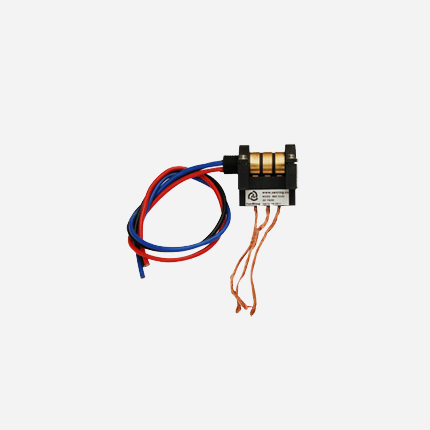

ФОТО (примеры) контактных (токосъемных) колец на ротора генератора:

Заказать можете у нашего партнера для иномарок

Для отечественных — для ВАЗ на сайте Автомагнита

Коллектора для генераторов BOSCH

Таблица маркировки контактных (токосъемных) колец на ротора генератора:

| № CARGO | На генератор | ø внутр. отверст., | ø наружн. (медн.колец), мм | Ширина (высота), мм | Применение |

| мм | |||||

| 237323 | Ford | 5 | 14 | 10 | Ford Connekt |

| 239930 | BO | 5 | 14 | 43 | |

| 239718 | ND | 6 | 15 | 46 | |

| 233937 | Ford | 6 | 16 | 38 | |

| 235160 | ВАЗ | 6,5 | 13,9 | 48 | ВАЗ-2110 |

| 138441 | HI | 7 | 17 | 45 | |

| 232295 | VALEO | 7 | 15 | 43 | |

| 135172 | BO | 7 | 16 | 52 | |

| 232854 | Iskra | 7 | 16 | 52 | SKODA FABIA |

| 135298 | VALEO | 8 | 24 | 18 | |

| 232401 | Delko | 8 | 15 | 20 | CHEVROLET96540542 |

| 136682 | Delko | 9 | 16 | 21 | |

| 135179 | VALEO | 9 | 15 | 28 | |

| 138421 | VALEO | 9 | 15 | 28 | |

| 135173 | ND | 9 | 15 | 23 | |

| 131819 | ND | 9 | 15 | 24 | |

| 131817 | LU | 9 | 25 | 11 | |

| 230090 | VALEO | 9 | 15 | 48 | |

| 130843 | Delko | 12 | 23 | 25 | |

| 135140 | MI | 12 | 23 | 30 | |

| 133409 | MI | 13 | 23 | 28 | |

| 133924 | Delko | 13 | 26 | 23 | внутри шестигранник |

| 231400 | Motorola | 13 | 27 | 32 | |

| 233938 | Ford | 13 | 27 | 37 | |

| 131219 | Motorola | 14 | 26 | 14 | |

| 136305 | Ford | 14 | 27 | 37 | |

| 135536 | NIKKO | 14 | 23 | 30 | |

| 135054 | HI | 14 | 28 | 29 | |

| 138439 | HI | 14 | 23 | 30 | стальной |

| 233235 | HI | 14 | 27 | 29 | |

| 137571 | HI | 14 | 28 | 33 | |

| 131054 | CAV | 15 | 31 | 24 | |

| 138413 | MI | 15 | 33 | 31 | стальной |

| 130842 | VALEO | 15 | 30 | 21 | |

| 131815 | VALEO | 15 | 30 | 28 | |

| 133055 | VALEO | 15 | 27 | 32 | |

| 133349 | ВАЗ | 16 | 33 | 22 | |

| 133401 | BO | 17 | 33 | 22 | ВАЗ |

| 132642 | LU | 17 | 27 | 24 | Nissan |

| 133402 | BO | 17 | 28 | 23 | |

| 235764 | BO | 17 | 28 | 22 | |

| 138440 | HI | 17 | 32 | 28 | |

| 137313 | MI | 17 | 33 | 29 | |

| 137315 | HI | 17 | 33 | 29 | |

| 133410 | HI | 17 | 35 | 28 | |

| 130841 | Ducellier | 17 | 36 | 23 | сквозное отверстие |

| 131814 | VALEO | 17 | 31 | 28 | |

| 131818 | VALEO | 17 | 32 | 23 | 2кольца |

| 233498 | VALEO | 17 | 30 | 31 | |

| 134492 | VALEO | 17 | 30 | 28 | |

| 137574 | VALEO | 17 | 30 | 38 | |

| 233936 | Delko | 17 | 30 | 33 | внутри шестигранник |

| 131816 | DCL | 17 | 30 | 28 | |

| 138438 | ND | 17 | 32 | 25 | стальной |

| 135315 | ND | 17 | 33 | 31 | стальной |

| 233118 | Delko | 17 | 27 | 32 | |

| 132295 | Delko | 17 | 30 | 28 | |

| 133351 | Valeo | 17 | 34 | 23 | |

| 233281 | Delko | 18 | 30 | 33 | |

| 233191 | Ford | 18 | 32 | 33 | |

| 231368 | Mando | 18 | 34 | 31 | |

| 230490 | MI | 18 | 34 | 28 | |

| 231567 | MI | 18 | 34 | 31 | стальной |

| 130561 | Delko | 18 | 30 | 28 | |

| 233220 | Motorola | 19 | 40 | 22 | 2кольца |

| 133925 | Motorola | 19 | 40 | 22 | 2кольца |

| 136000 | BO | 20 | 33 | 22 | |

| 233787 | MI | 26 | 42 | 29 | стальной |

| 133408 | ND | 33 | 25 | 18 | стальной |

Электродный блок, слоевой аккумулятор и способ изготовления такого аккумулятора

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Изобретение относится к электродному блоку, который может улучшить качество охлаждения, предотвратить короткое замыкание и нарушение контакта, к слоевому аккумулятору, а также к способу изготовления такого аккумулятора.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

[0002] Структуру электродов во вторичных источниках тока разделяют в основном на два типа: со спиральной навивкой и со слоевым расположением. В корпусе аккумулятора со спирально навитыми электродами (например, см. патентный документ 1) содержатся положительный электрод и отрицательный электрод, навитые по спирали с расположенным между ними разделителем. В корпусе слоевого аккумулятора (например, см. патентный документ 2) содержится группа, состоящая из сложенных друг с другом положительного электрода и отрицательного электрода с находящимся между ними разделителем.

ПЕРЕЧЕНЬ ССЫЛОК

ПАТЕНТНЫЕ ДОКУМЕНТЫ

[0003] Патентный документ 1: JP 2002-198044 А.

Патентный документ 2: JP 2000-048854 А.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ЗАДАЧА

[0004] В аккумуляторе со спиральной навивкой электродов, раскрытом в патентном документе 1, предусмотрен разделитель с низкой теплопроводностью, расположенный в несколько слоев между поверхностью и центральной частью аккумулятора. В результате, даже когда температура поверхности аккумулятора близка к температуре окружающей среды, температура участка, расположенного вокруг центральной части аккумулятора со спиральной навивкой электродов, становится весьма высокой. Высокая температура внутри аккумулятора может ухудшить его рабочие характеристики.

В результате, даже когда температура поверхности аккумулятора близка к температуре окружающей среды, температура участка, расположенного вокруг центральной части аккумулятора со спиральной навивкой электродов, становится весьма высокой. Высокая температура внутри аккумулятора может ухудшить его рабочие характеристики.

[0005] В цилиндрическом слоевом аккумуляторе, раскрытом в патентном документе 2, при накоплении электричества сложенные друг с другом электроды контактируют с выводами по отдельности. Таким образом, первоначальный отказ такого аккумулятора может произойти вследствие короткого замыкания между положительным электродом и отрицательным электродом в процессе сборки аккумулятора. Кроме того, из-за попадания разделителя в область между электродом и выводом может произойти нарушение контакта. Вдобавок, электрод постоянно сжимается и расширяется при повторяющихся циклах заряда и разряда, в результате чего нарушение контакта между электродом и выводом может произойти вследствие деформации и смещения электрода, что может привести к окончательному выходу из строя.

[0006] Задача увеличения емкости аккумулятора путем объединения небольших аккумуляторов в аккумуляторную батарею требует много времени и усилий. Кроме того, при отказе одного аккумулятора в батарее потребуется много времени и усилий на его замену исправным аккумулятором.

[0007] Изобретение направлено на решение вышеупомянутых проблем. Целями изобретения являются сдерживание подъема температуры внутри аккумулятора для предотвращения нарушения контакта и короткого замыкания между электродами и создание легко изготавливаемого аккумулятора.

ТЕХНИЧЕСКОЕ РЕШЕНИЕ

[0008] В соответствии с настоящим изобретением электродный блок содержит: электродную группу, имеющую многослойную конструкцию с положительным электродом, отрицательным электродом и разделителем, расположенным между положительным электродом и отрицательным электродом; крышки, расположенные на двух концах электродной группы в направлении набора слоев; и первый держатель, прикрепленный к наружным поверхностям электродной группы и крышек. В соответствии с изобретением первый держатель электрически соединен с первым электродом, который представляет собой один электрод из положительного электрода и отрицательного электродов, и электрически не соединен со вторым электродом, который представляет собой другой электрод из электродов этой группы.

В соответствии с изобретением первый держатель электрически соединен с первым электродом, который представляет собой один электрод из положительного электрода и отрицательного электродов, и электрически не соединен со вторым электродом, который представляет собой другой электрод из электродов этой группы.

[0009] В данном документе словосочетание «наружные поверхности» относится к поверхностям электродной группы и крышек, обращенным наружу. В соответствии с этой конфигурацией для удержания электродной группы и крышек первый держатель прикреплен к наружным поверхностям этой электродной группы и этих крышек. Таким образом, первый держатель предназначен для создания из электродной группы и крышек единого блока. Такая блочная структура облегчает манипуляции с электродной группой. Первый держатель в силу своей конструкции может накрывать электродную группу и крышки, кроме окружных кромок отверстий в крышках. В ином случае первый держатель может быть прикреплен, по меньшей мере, к боковым поверхностям электродной группы и крышек, чтобы удерживать электродную группу и крышки в целом, даже не будучи прикрепленным к поверхностям крышек.

[0010] Первый держатель может быть выполнен из одной металлической пластины или из множества коротких металлических полосок. В ином случае первый держатель может быть выполнен из металлической фольги.

Первый держатель соединен с первым электродом и предназначен для функционирования в качестве токосъемного вывода первого электрода. Соединение первого электрода с первым держателем характеризуется низким термическим и электрическим сопротивлением. Предпочтительно, что первый держатель обеспечивает охлаждение первого электрода и выполняет функции его токосъемника.

[0011] Тепло, выделяемое первым электродом, передается первому держателю. Тепло, выделяемое вторым электродом, передается первому электроду через один разделитель. Тепло, выделяемое электродом, передается первому держателю с низким термическим сопротивлением.

[0012] Электродный блок в силу своей конструкции охлаждает поверхность первого держателя, тем самым просто сдерживая подъем температуры внутри.

[0013] Электродный блок не имеет наружной оболочки, которая выполняла бы функции его корпуса, и токосъемника второго электрода. Как подробнее описано ниже, фактически аккумулятор содержит наружную оболочку и токосъемник второго электрода в дополнение к электродному блоку. Электродный блок является одним из компонентов аккумулятора.

Модульная компоновка электродного блока улучшает производительность аккумулятора. По сравнению с независимым размещением электродов в корпусе аккумулятора электродный блок может предотвращать повреждение или смещение положительного электрода и отрицательного электрода и тем самым может предотвращать нарушение контакта и короткое замыкание. Кроме того, изменение количества электродных блоков, размещаемых в корпусе аккумулятора, позволяет просто увеличивать или уменьшать емкость аккумулятора. Другими словами, емкость аккумулятора может быть просто увеличена с увеличением количества электродных блоков, соединяемых в параллель.

[0014] Предпочтительно, что в электродном блоке и первый электрод, и второй электрод, и разделитель в их центре имеют отверстие, наружная кромка второго электрода накрыта разделителем, окружная кромка отверстия в первом электроде накрыта разделителем, наружная кромка разделителя накрыта первым электродом, и окружная кромка отверстия в разделителе накрыта вторым электродом. Таким образом, разделитель надежно отделяет первый электрод от второго электрода по наружной кромке второго электрода и окружной кромке отверстия в первом электроде. Соответственно, даже в случае деформации электродов они не будут контактировать друг с другом по указанной наружной кромке и окружной кромке отверстия. Кроме того, разделитель не расположен в области между электродом и выводом и, следовательно, не может стать причиной нарушения контакта. Наружный диаметр разделителя больше наружного диаметра второго электрода, а диаметр отверстия в разделителе меньше диаметра отверстия в первом электроде. Наружный диаметр первого электрода больше наружного диаметра разделителя, а диаметр отверстия в разделителе больше диаметра отверстия во втором электроде.

Таким образом, разделитель надежно отделяет первый электрод от второго электрода по наружной кромке второго электрода и окружной кромке отверстия в первом электроде. Соответственно, даже в случае деформации электродов они не будут контактировать друг с другом по указанной наружной кромке и окружной кромке отверстия. Кроме того, разделитель не расположен в области между электродом и выводом и, следовательно, не может стать причиной нарушения контакта. Наружный диаметр разделителя больше наружного диаметра второго электрода, а диаметр отверстия в разделителе меньше диаметра отверстия в первом электроде. Наружный диаметр первого электрода больше наружного диаметра разделителя, а диаметр отверстия в разделителе больше диаметра отверстия во втором электроде.

[0015] Предпочтительно, что в электродном блоке на по меньшей мере одной из сторон первого держателя выполнено множество выступов. В соответствии с этой конфигурацией множество выступов выполнено по меньшей мере на одной из поверхностей первого держателя — поверхности, контактирующей с первым электродом, и/или поверхности, противоположной этой поверхности. Множество выступов втыкается в первый электрод и служит для прочного удержания первого электрода, сохранения формы первого электрода и обеспечения контакта первого электрода с первым держателем. Предпочтительно, что множество выступов выполнено, по меньшей мере, на поверхности, контактирующей, по меньшей мере, с первым электродом. Таким образом, множество выступов предотвращает нарушение контакта между первым электродом и первым держателем даже при изменении объема первого электрода. Кроме того, электродный блок дополнительно может содержать металлическую пластину, расположенную между первым держателем и первым электродом и имеющую множество выступов по меньшей мере на одной из своих сторон.

Множество выступов втыкается в первый электрод и служит для прочного удержания первого электрода, сохранения формы первого электрода и обеспечения контакта первого электрода с первым держателем. Предпочтительно, что множество выступов выполнено, по меньшей мере, на поверхности, контактирующей, по меньшей мере, с первым электродом. Таким образом, множество выступов предотвращает нарушение контакта между первым электродом и первым держателем даже при изменении объема первого электрода. Кроме того, электродный блок дополнительно может содержать металлическую пластину, расположенную между первым держателем и первым электродом и имеющую множество выступов по меньшей мере на одной из своих сторон.

[0016] Предпочтительно, что в электродном блоке первый электрод накрыт первым разделителем, имеющим форму чехла, при этом наружная кромка первого электрода выступает из первого разделителя. Кроме того, в электродном блоке второй электрод может быть накрыт вторым разделителем, имеющим форму чехла, при этом внутренняя кромка отверстия во втором электроде будет выступать из второго разделителя.

[0017] Первый разделитель имеет форму чехла, при которой, например его внутренняя кромка прикреплена сваркой. Первый электрод накрыт разделителем, имеющим форму чехла, при этом наружная кромка из этого разделителя выступает. Первый разделитель может быть выполнен таким образом, чтобы первый электрод, например, был зажат между листовыми разделителями, а внутренние кромки разделителей были прикреплены сваркой. Второй разделитель также имеет форму чехла, при которой, например, его наружная кромка прикреплена сваркой. Второй электрод накрыт разделителем, имеющим форму чехла, при которой внутренняя кромка, т.е. окружная кромка отверстия, из этого разделителя выступает. Второй разделитель может быть выполнен таким образом, чтобы второй электрод, например, был зажат между листовыми разделителями, а наружные кромки разделителей были приварены.

[0018] В соответствии с этой конфигурацией разделители, имеющие форму чехла, улавливают пыль и посторонние частицы, поступающие из первого и второго электродов в процессе сборки электродного блока и в процессе транспортировки электродного блока, тем самым предотвращая внутреннее короткое замыкание.

[0019] Предпочтительно, что в электродном блоке первый держатель своей боковой частью поверхности контактирует с боковой поверхностью электродного блока и имеет загнутые части, загибающиеся от боковой части поверхности первого держателя к центрам крышек. В соответствии с данной конфигурацией первый держатель имеет загнутые части, выполненные на двух его концах в направлении набора слоев, и боковую часть поверхности, расположенную между этими загнутыми частями.

[0020] В электродном блоке первый держатель прикреплен к наружным боковым поверхностям крышек. В соответствии с этой конфигурацией конец первого держателя в направлении чередования электродов зафиксирован вместе с наружной боковой поверхностью крышки, при этом электродный блок имеет монолитную структуру. Отсутствие у первого держателя загнутой части допускает уменьшение осевого размера электродного блока.

[0021] Предпочтительно, что в электродном блоке в центре каждой крышки выполнено отверстие, и когда электродная группа и крышки сложены друг с другом, отверстия в положительном электроде, отрицательном электроде, разделителе и крышках образуют сквозное отверстие. Электродный блок дополнительно может содержать второй держатель, прикрепленный к внутренней поверхности сквозного отверстия. Предпочтительно, что второй держатель электрически соединен со вторым электродом и электрически не соединен с первым электродом. В соответствии с этой конфигурацией и второй держатель, и первый держатель фиксируют электродную группу.

Электродный блок дополнительно может содержать второй держатель, прикрепленный к внутренней поверхности сквозного отверстия. Предпочтительно, что второй держатель электрически соединен со вторым электродом и электрически не соединен с первым электродом. В соответствии с этой конфигурацией и второй держатель, и первый держатель фиксируют электродную группу.

[0022] Предпочтительно, что в электродном блоке по меньшей мере на одной из сторон второго держателя выполнено множество выступов. В соответствии с этой конфигурацией множество выступов может быть выполнено по меньшей мере на одной из поверхностей второго держателя — поверхности, контактирующей со вторым электродом, и/или поверхности, противоположной этой поверхности. Множество выступов втыкается во второй электрод и служит для прочного удержания первого электрода и обеспечения контакта. Предпочтительно, что множество выступов выполнено, по меньшей мере, на поверхности, контактирующей со вторым электродом. Таким образом, множество выступов предотвращает нарушение контакта между вторым электродом и вторым держателем даже при изменении объема второго электрода. Электродный блок дополнительно может содержать металлическую пластину, которая расположена между вторым держателем и вторым электродом и по меньшей мере на одной из сторон которой выполнено множество выступов.

Электродный блок дополнительно может содержать металлическую пластину, которая расположена между вторым держателем и вторым электродом и по меньшей мере на одной из сторон которой выполнено множество выступов.

[0023] Слоевой аккумулятор в соответствии с настоящим изобретением содержит: электродный блок, трубчатую наружную оболочку для электродного блока; и токосъемник, проходящий через сквозное отверстие в электродном блоке. Предпочтительно, что первый электрод электрически соединен с наружной оболочкой, а второй электрод электрически соединен с токосъемником.

[0024] В соответствии с этой конфигурацией наружная оболочка выполняет функции токосъемного вывода первого электрода. Первый держатель электродного блока контактирует с внутренней поверхностью наружной оболочки напрямую или через проводник электрического тока. Таким образом, соединение первого электрода с наружной оболочкой через первый держатель характеризуется низким термическим и электрическим сопротивлением, при этом наружная оболочка обеспечивает эффективное охлаждение первого электрода и выполняет функции его токосъемника.

[0025] Кроме того, внутренняя кромка отверстия во втором электроде, через которое проходит токосъемник, полностью или частично контактирует с токосъемником напрямую или полностью или частично соединяется с токосъемником через проводник электрического тока, такой как металлическая пластина. Тепло, выделяемое вторым электродом, сначала передается первому держателю через разделитель, а затем наружной оболочке, имеющей низкое термическое сопротивление.

[0026] Как описано выше, слоевой аккумулятор в соответствии с настоящим изобретением не требует радиатора или трубки для подвода к нему охлаждающей среды с целью сдерживания подъема температуры внутри аккумулятора. Таким образом, слоевой аккумулятор в соответствии с настоящим изобретением может быть выполнен с компактной конструкцией. Кроме того, слоевой аккумулятор в соответствии с настоящим изобретением просто сдерживает подъем температуры внутри аккумулятора путем охлаждения поверхности наружной оболочки.

[0027] Количество электродных блоков, размещаемых в наружной оболочке, не ограничено. Изменение количества электродных блоков позволяет просто изменять емкость аккумулятора. Электродные блоки конструктивно последовательно соединены таким образом, чтобы наружная оболочка вмещала в себя эти электронные блоки. В соседних электродных блоках первые электроды электрически соединены друг с другом через наружную оболочку, а вторые электроды электрически соединены друг с другом через токосъемник. Таким образом, электрически электродные блоки соединены параллельно.

Изменение количества электродных блоков позволяет просто изменять емкость аккумулятора. Электродные блоки конструктивно последовательно соединены таким образом, чтобы наружная оболочка вмещала в себя эти электронные блоки. В соседних электродных блоках первые электроды электрически соединены друг с другом через наружную оболочку, а вторые электроды электрически соединены друг с другом через токосъемник. Таким образом, электрически электродные блоки соединены параллельно.

[0028] Известные аккумуляторы электрически соединяют параллельно нижеследующим образом. В соседних аккумуляторах положительные выводы соединяют друг с другом проводами, и отрицательные выводы соединяют друг с другом проводами. Другими словами, при параллельном соединении аккумуляторов обязательно используют провода, что требует сложного монтажа проводов и сопровождается ограничениями монтажного пространства.

[0029] Необходимо отметить, что в слоевом аккумуляторе в соответствии с настоящим изобретением электродные блоки уложены в наружной оболочке так, что в соседних электродных блоках положительные выводы могут быть электрически соединены друг с другом, и отрицательные выводы могут быть электрически соединены друг с другом. Другими словами, слоевой аккумулятор характеризуется простым с точки зрения конструкции последовательным соединением и простым с точки зрения электрического соединения параллельным соединением. Эта конфигурация позволяет просто увеличить емкость слоевого аккумулятора.

Другими словами, слоевой аккумулятор характеризуется простым с точки зрения конструкции последовательным соединением и простым с точки зрения электрического соединения параллельным соединением. Эта конфигурация позволяет просто увеличить емкость слоевого аккумулятора.

[0030] Предпочтительно, что в слоевом аккумуляторе токосъемник содержит токопроводящий центральный стержень и конструктивный элемент для покрытия центрального стержня по наружному периметру. Центральный стержень выполнен из материала с высокой электрической проводимостью, а конструктивный элемент выполнено из щелочестойкого материала. Таким образом, токосъемник может иметь высокую электрическую проводимость и являться щелочестойким.

[0031] Предпочтительно, что слоевой аккумулятор дополнительно содержит уплотнительный колпачок, закрывающий открытый конец наружной оболочки. В соответствии с изобретением этот уплотнительный колпачок может иметь две кольцевые канавки, выполненные по его наружному периметру. В каждой из кольцевых канавок уплотнительного колпачка содержится уплотнительное кольцо, при этом между кольцевыми канавками предусмотрен уплотнитель. В соответствии с этой конфигурацией и уплотнительное кольцо, и уплотнитель, расположенные на уплотнительном колпачке для закрытия открытого в осевом направлении конца наружной оболочки, предотвращают утечку электролита из слоевого аккумулятора.

В каждой из кольцевых канавок уплотнительного колпачка содержится уплотнительное кольцо, при этом между кольцевыми канавками предусмотрен уплотнитель. В соответствии с этой конфигурацией и уплотнительное кольцо, и уплотнитель, расположенные на уплотнительном колпачке для закрытия открытого в осевом направлении конца наружной оболочки, предотвращают утечку электролита из слоевого аккумулятора.

[0032] Предпочтительно, что слоевой аккумулятор дополнительно содержит множество радиаторных пластин, прикрепленных к наружной окружной поверхности наружной оболочки вдоль осевого направления наружной оболочки. Эта конфигурация характеризуется улучшенным охлаждением слоевого аккумулятора.

[0033] Предпочтительно, что слоевой аккумулятор дополнительно содержит сквозную шпильку, проходящую через радиаторные пластины. В соответствии с этой конфигурацией радиаторная пластина, наружная оболочка и первый электрод электрически соединены друг с другом посредством сквозной шпильки. Сквозная шпилька выполняет функции вывода первого электрода.

Сквозная шпилька выполняет функции вывода первого электрода.

[0034] Аккумуляторная батарея в соответствии с настоящим изобретением содержит: множество слоевых аккумуляторов; первый соединитель, предназначенный для соединения сквозных шпилек соседних слоевых аккумуляторов; и второй соединитель, предназначенный для соединения токосъемников соседних слоевых аккумуляторов. В соответствии с изобретением первый соединитель и второй соединитель обеспечивают электрический контакт между слоевыми аккумуляторами. В соответствии с этой конфигурацией соединитель обеспечивает параллельное электрическое соединение слоевых аккумуляторов.

[0035] Аккумуляторная батарея в соответствии с настоящим изобретением содержит: множество слоевых аккумуляторов; третий соединитель, предназначенный для соединения сквозной шпильки одного из соседних слоевых аккумуляторов с токосъемником второго слоевого аккумулятора. В соответствии с изобретением третий соединитель обеспечивает электрический контакт между слоевыми аккумуляторами. В соответствии с этой конфигурацией соединитель обеспечивает последовательное электрическое соединение слоевых аккумуляторов.

В соответствии с этой конфигурацией соединитель обеспечивает последовательное электрическое соединение слоевых аккумуляторов.

ПРЕИМУЩЕСТВА ИЗОБРЕТЕНИЯ

[0036] В соответствии с приведенным выше описанием настоящее изобретение позволяет сдерживать подъем температуры внутри аккумулятора, предотвращать короткое замыкание между электродами и нарушение контакта, а также обеспечивает создание легко изготавливаемого аккумулятора.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0037] [фиг. 1А] На фиг. 1А схематически показан вид в аксонометрии электродного блока в соответствии с первым вариантом осуществления изобретения.

[фиг. 1В] На фиг. 1В показан вертикальный разрез электродного блока в соответствии с первым вариантом осуществления изобретения.

[фиг. 2А] На фиг. 2А показан разрез электродов, каждый из которых заключен в разделитель, имеющий форму чехла.

[фиг. 2В] На фиг. 2В показана проекция положительного электрода, заключенного в разделитель, имеющий форму чехла.

[фиг. 2С] На фиг. 2С показана проекция отрицательного электрода, заключенного в разделитель, имеющий форму чехла.

[фиг. 3А] На фиг. 3А показан разрез металлической пластины электродного блока.

[фиг. 3В] На фиг. 3В показана проекция металлической пластины электродного блока.

[фиг. 4] На фиг. 4 показан вертикальный разрез электродного блока в соответствии со вторым вариантом осуществления изобретения.

[фиг. 5] На фиг. 5 показан вертикальный разрез электродного блока в соответствии с третьим вариантом осуществления изобретения.

[фиг. 6А] На фиг. 6А схематически показан вид в аксонометрии электродного блока в соответствии с четвертым вариантом осуществления изобретения.

[фиг. 6В] На фиг. 6В показан вертикальный разрез электродного блока в соответствии с четвертым вариантом осуществления изобретения.

[фиг. 7] На фиг. 7 показан вертикальный разрез модификации электродного блока в соответствии с четвертым вариантом осуществления изобретения.

[фиг. 8] На фиг. 8 схематически показан вид в аксонометрии слоевого аккумулятора, содержащего электродный блок.

[фиг. 9] На фиг. 9 показан разрез слоевого аккумулятора, сделанный по линии ГХ-ГХ, приведенной на фиг. 8.

[фиг. 10] На фиг. 10 показано увеличенное изображение конца слоевого аккумулятора, приведенного на фиг. 9.

[фиг. 11А] На фиг. 11А показан вид в аксонометрии с местным разрезом конца наружной оболочки в слоевом аккумуляторе.

[фиг. 11В] На фиг. 11В показан разрез конца наружной оболочки в слоевом аккумуляторе.

[фиг. 12А] На фиг. 12А показан вид в аксонометрии с местным частичным разрезом токосъемника в слоевом аккумуляторе.

[фиг. 12В] На фиг. 12В схематически проиллюстрирована конструкция токосъемника в слоевом аккумуляторе.

[фиг. 13А] На фиг. 13А показана первая шина в слоевом аккумуляторе.

[фиг. 13В] На фиг. 13В показана вторая шина в слоевом аккумуляторе.

[фиг. 14] На фиг. 14 схематически показано множество слоевых аккумуляторов, соединенных друг с другом.

[фиг. 15] На фиг. 15 показаны графики подъема температуры при испытании слоевого аккумулятора.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

[0038] Ниже приведено описание вариантов осуществления изобретения со ссылками на соответствующие чертежи. Следует понимать, что настоящее изобретение не ограничивается этими вариантами осуществления. Кроме того, упомянутые числа, размеры, материалы и т.п. не ограничивают объем настоящего изобретения.

[0039] Перед рассмотрением соответствующих вариантов осуществления изобретения приведено описание вторичного источника тока, к которому применимо настоящее изобретение. Вторичный источник тока не ограничивается нижеописанными типами аккумуляторов. К примерам вторичных источников тока могут относиться никель-цинковый аккумулятор, диоксид-марганцевый аккумулятор, цинк-марганцевый аккумулятор и никель-кадмиевый аккумулятор.

[0040] 1. Типы вторичных источников тока

1-1. Никель-металлгидридный аккумулятор

Отрицательный электрод, используемый в настоящем изобретении, был изготовлен следующим путем: паста, полученная путем добавления растворителя в водородабсорбирующий сплав, с токопроводящим наполнителем и связующим веществом была нанесена на подложку, пасте была придана форма листа с последующим отверждением. Аналогичным образом был изготовлен положительный электрод: паста, полученная путем добавления растворителя в оксигидроксид никеля, с токопроводящим наполнителем и связующим веществом была нанесена на подложку, пасте была придана форма листа с последующим отверждением.

[0041] Токопроводящий наполнитель, используемый в изобретении, представлял собой углерод. Связующее вещество, используемое в изобретении, представляло собой термопластичную смолу, растворимую в водорастворимом растворителе. Подложка, используемая в изобретении, представляла собой вспениваемый никелевый лист. Разделитель, используемый в изобретении, представлял собой полипропиленовое волокно. Электролит, используемый в изобретении, представлял собой водный раствор КОН.

Разделитель, используемый в изобретении, представлял собой полипропиленовое волокно. Электролит, используемый в изобретении, представлял собой водный раствор КОН.

[0042] 1-2. Литий-ионный аккумулятор

Отрицательный электрод можно получить следующим образом: сначала приготавливают суспензионную смесь путем смешивания титаната лития, карбоксиметилцеллюлозы (КМЦ) и углерода Ketjen Black (КВ-углерода), затем эту смесь наносят на фольгу из нержавеющей стали, некоторое время высушивают, после чего подвергают тепловой обработке. Положительный электрод могут получать следующим образом: сначала приготавливают суспензионную смесь путем смешивания лития-фосфата железа, КМЦ, активного углерода и КВ-углерода, затем эту смесь наносят на фольгу из нержавеющей стали, некоторое время высушивают, после чего подвергают тепловой обработке.

[0043] Разделитель, используемый в изобретении, может представлять собой микропористую пленку из полипропилена. Электролит, используемый в изобретении, может представлять собой систему LiPF6/EC:DEC с молярной концентрацией 1 моль/л. Токопроводящий наполнитель, используемый в изобретении, может представлять собой КВ-углерод. Связующее вещество, используемое в изобретении, может представлять собой КМЦ. Каждый из компонентов — положительный электрод, отрицательный электрод и токосъемник — может быть выполнен из нержавеющей стали.

Токопроводящий наполнитель, используемый в изобретении, может представлять собой КВ-углерод. Связующее вещество, используемое в изобретении, может представлять собой КМЦ. Каждый из компонентов — положительный электрод, отрицательный электрод и токосъемник — может быть выполнен из нержавеющей стали.

[0044] 2. Варианты осуществления электродного блока

Для удобства описания дальше по тексту положительный электрод может быть назван первым электродом, а отрицательный электрод — вторым электродом, что никоим образом не ограничивает изобретение.

2-1. Первый вариант осуществления электродного блока

На фиг. 1А схематически показан вид в аксонометрии электродного блока в соответствии с первым вариантом осуществления изобретения. На фиг. 1В показан вертикальный разрез электродного блока. Как показано на фиг. 1В, электродный блок 21 содержит электродную группу 23, крышки 24, первый держатель 22а и второй держатель 22b./img/Fibre-Optic-Rotary-Joints)

[0045] Конфигурация электродной группы 23 такова, что положительный электрод 23а и отрицательный электрод 23b сложены с размещением между ними разделителя 23с, имеющего форму чехла. Электродная группа 23 находится между крышками 24 на ее двух концах в направлении чередования электродов (направление X на фиг. 1В). Каждый из компонентов — положительный электрод 23а, отрицательный электрод 23b, разделитель 23с, имеющий форму чехла, и крышки 24 — имеет форму диска с отверстием в центре, при этом данные компоненты расположены на одной оси. Крышки выполнены из полипропилена, но могут быть выполнены из любой изоляционной смолы. Каждый из электродов — положительный электрод 23а и отрицательный электрод 23b — заключен в разделитель, имеющий форму чехла.

[0046] На фиг. 2А в разрезе показаны электроды, каждый из которых заключен в разделитель, имеющий форму чехла. На фиг. 2А для простоты приведен один положительный электрод 23а и один отрицательный электрод 23b. Положительный электрод 23а за исключением его наружной кромки заключен в разделитель 23са, имеющий форму чехла, и отрицательный электрод 23b за исключением окружной кромки выполненного в нем центрального отверстия заключен в разделитель 23cb, имеющий форму чехла.

[0047] На фиг. 2В показан вид в плане положительного электрода 23а, заключенного в разделитель, имеющий форму чехла. На фиг. 2С показан вид в плане отрицательного электрода 23b, заключенного в разделитель, имеющий форму чехла.

[0048] Положительный электрод 23а находится между двумя разделителями, наружный диаметр каждого из которых меньше диаметра положительного электрода 23а и диаметр центрального отверстия каждого из которых меньше диаметра центрального отверстия положительного электрода 23а. В соответствии с изобретением, та часть, где разделители накладываются друг на друга (окружная кромка центрального отверстия), скреплена путем термосварки. Таким образом, положительный электрод 23а заключен в разделитель 23са, имеющий форму чехла. Отрицательный электрод 23b находится между двумя разделителями, наружный диаметр каждого из которых больше диаметра отрицательного электрода 23b и диаметр центрального отверстия каждого из которых больше диаметра центрального отверстия отрицательного электрода 23b. В соответствии с изобретением, та часть, где разделители накладываются друг на друга (наружная окружная кромка), скреплена путем термосварки. Таким образом, отрицательный электрод 23b заключен в разделитель 23cb, имеющий форму чехла.

В соответствии с изобретением, та часть, где разделители накладываются друг на друга (наружная окружная кромка), скреплена путем термосварки. Таким образом, отрицательный электрод 23b заключен в разделитель 23cb, имеющий форму чехла.