Углеродистая сталь свойства и применение: Углеродистая сталь – свойства и сферы применения

Сталь 35: характеристики, свойства, аналоги

Сталь марки 35 – конструкционная углеродистая, применяется при производстве деталей невысокой прочности, испытывающие небольшие напряжения. Продукция из стали 35 должна соответствовать ГОСТ 1050 или ДСТУ 7809.

Классификация: : Сталь конструкционная углеродистая качественная

Продукция: Сортовой прокат, в том числе фасонный.

Химический состав стали 35 по ковшевой пробе в соответствии с ГОСТ 1050, %

|

С |

Si |

Mn |

Ni |

S |

P |

Cr |

Cu |

As |

|

0.32-0.40 |

0.17-0.37 |

0.50-0.80 |

≤0.30 |

≤0.035 |

≤0.030 |

≤0.25 |

≤0.30 |

≤0.08 |

Механические свойства стали 35

|

Стандарт |

Предел текучести, МПа |

Временное сопротивление разрыву, МПа |

Относительное удлинение, % |

Относительное сужение, % |

|

ГОСТ 1050 |

315 |

530 |

20 |

45 |

Аналоги стали 35

|

США |

1034, 1035, 1038, G10340, G10350, G10380, G10400 |

|

Германия |

1. |

|

Япония |

S35, S35C, S38C, SWRCh45K, SWRCh48K |

|

Франция |

1C35, 2C35, AF55, C30E, C35, C35E, C35RR, CC35, RF36, XC32, XC35, XC38, XC38h2, XC38h2TS,XC38h3FF, XC38TS |

|

Англия |

|

|

Евросоюз |

1.0501,1.1172,1.1181,C35,C35E,C35EC,C36 |

|

Италия |

1C35,1CD35,C35,C35E,C35R,C36,C38 |

|

Бельгия |

C35, C35-1, C35-2, C36 |

|

Испания |

C35, C35E, C35k, F.113, F.1130 |

|

Китай |

35, ML35, ZG270-500 |

|

Швеция |

1550, 1572 |

|

Болгария |

35, C35, C35E |

|

Венгрия |

C35E, MC |

|

Польша |

35, D35 |

|

Румыния |

OLC35, OLC35AS, OLC35q, OLC35X |

|

Чехия |

|

|

Австрия |

C35, C35SW, Ck35S |

|

Австралия |

1035 |

|

Швейцария |

C35, Ck35 |

|

Южная Корея |

SM35C, SM38C |

Применение

Благодаря низкой стоимости и высоким эксплуатационным характеристикам, сталь 35 широко применяется в строительных и машиностроительных сферах.

Сваривание

Марка стали 35 является ограниченно свариваемой. Основные способы сварки: АДС, РДС и сварка под флюсом и газовой защитой. Перед сваркой рекомендуется подогрев.

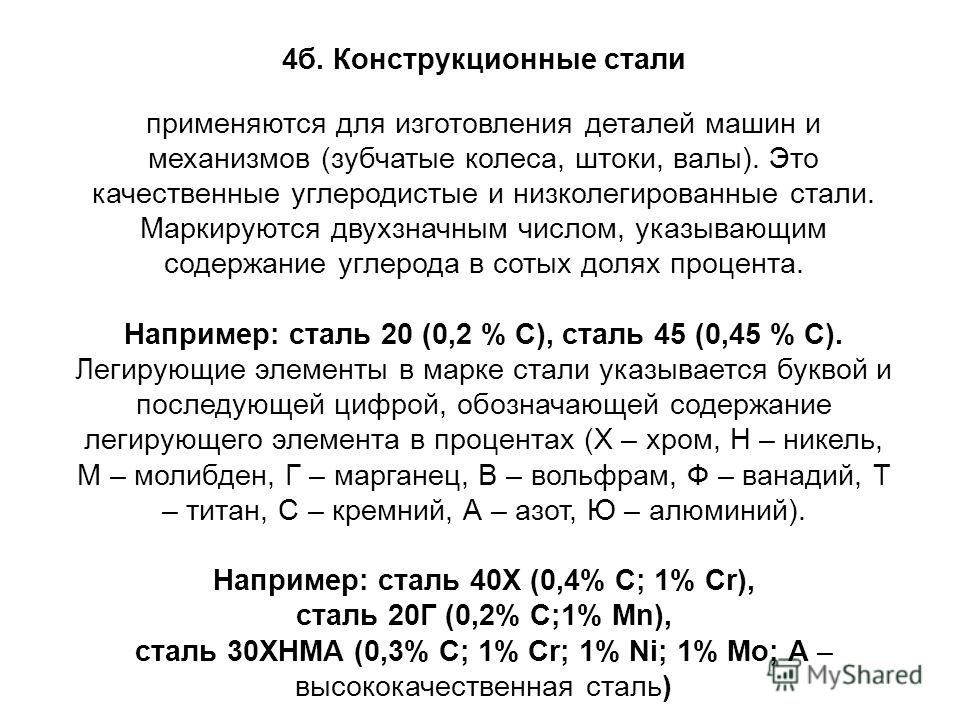

Конструкционная качественная углеродистая сталь с марочником сталей

Конструкционная качественная углеродистая сталь является материалом, находящим свое предназначение во многих сферах. Сталь активно используется при производстве различных механизмов и устройств. Вместе с этим она применяется при производстве автомобилей, кораблей, поездов и т.д. Для компонентов строительных систем материал является популярным и часто применяемым.

Значительный спектр применения конструкционной качественной углеродистой стали обозначен наличием важных характеристик.

Характеристики конструкционной углеродистой стали высокого качества

К таким видам относятся те категории, которые обладают определённым комплектом научно-технических характеристик. Они обеспечивают надежную и длительную эксплуатацию деталей и запасных частей, выполненных из такой стали.

За последнее время эксперты смогли определить основные составляющие сплавов. Это позволило улучшить их качество, сделать более прочными внешний пласт. Благодаря этому конструкционные виды высокого качества применяются в различных технологических направлениях тепловой обработки. В производственном направлении это способствует значительному улучшению свойств производимого стального материала.

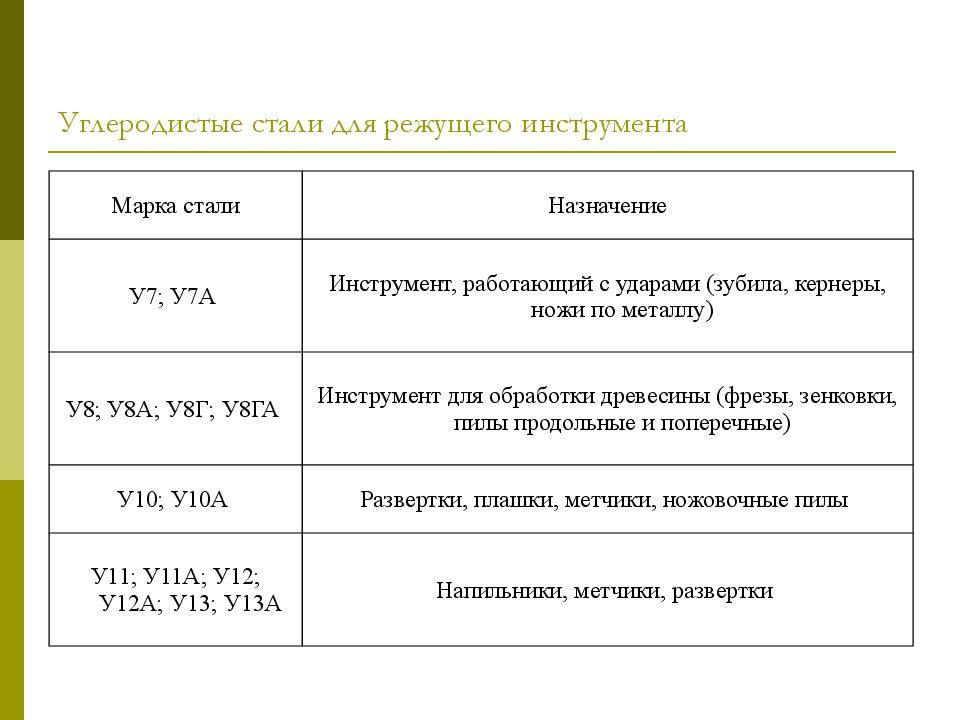

Углеродистые качественные стали делятся на категории. В зависимости от назначения они выпускаются:

- Для изготовления элементов машиностроения.

- При производстве строительных конструкционных сталей. Они обладают отличными свойствами при сваривании.

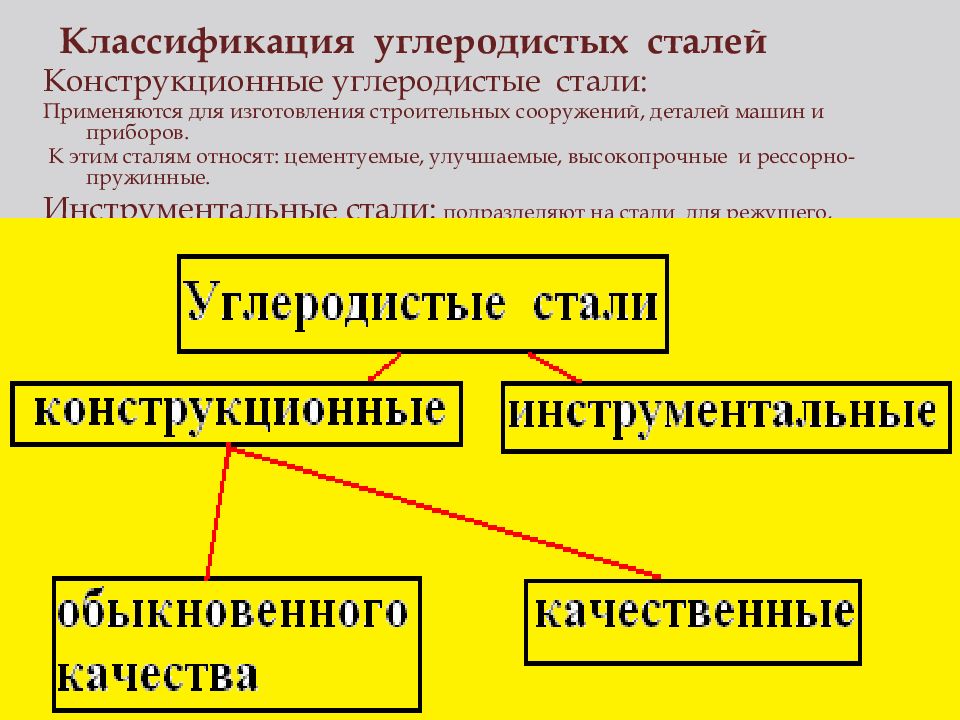

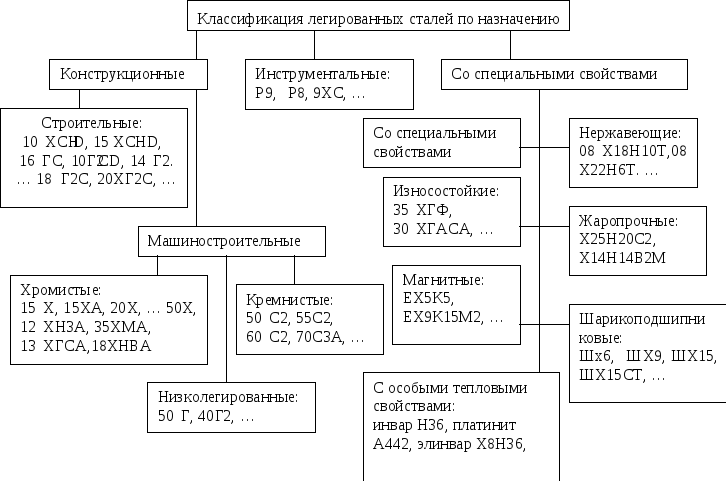

Классификация конструкционных сталей

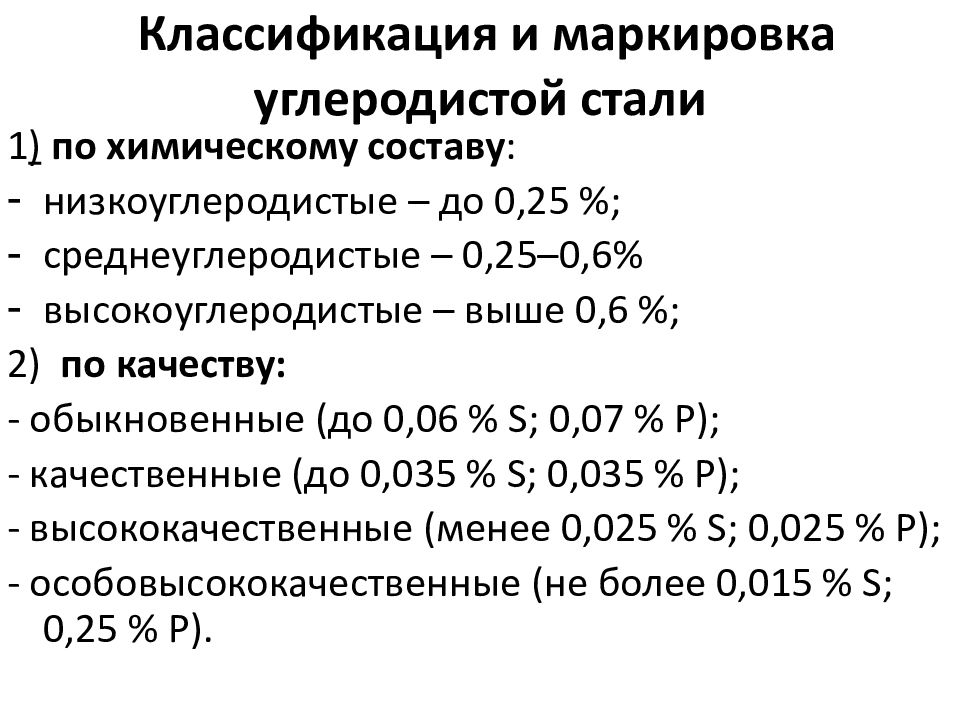

В зависимости от наличия добавлений, оказывающих влияние на характеристики материала стали бывают простого, среднего, высшего и предельно высшего качества.

В зависимости от наличия углерода:

- с небольшим объемом;

- со средним процентным содержанием;

- с большим содержанием.

В зависимости от объема добавленных легирующих веществ:

- низколегированные;

- среднелегированные;

В зависимости от метода поставки:

- коваными;

- катаными;

- с калибровкой.

В зависимости от обработки:

- обычными.

- для применения в котельных;

- автоматические виды.

В зависимости от степени раскисления:

- в состоянии кипения;

- полуспокойными и спокойными.

Конструкционная сталь высокого качества так же подразделяется на общую и особую категорию назначения. В их структуру, помимо основных элементов, добавляются различные вещества. Главное значение играют сера и фосфор. Благодаря наличию данных компонентов, металл становится очень хрупким. Его сложно сварить и получить качественную поверхность при помощи обработки любого вида. Именно сера и фосфор отрицательно влияют на характеристики сплава. Такие сплавы делят стали на обычный вид, качественный, а так же высококачественный и особо высококачественный вид.

В конструктивных углеродистых сталях сера и фосфор имеется в следующих объемах:

- Сталь обычного качества марки «Ст» имеет до 0, 05% данных добавлений.

- Качественные «Стали» содержат не более 0,035%.

- Стали уровня «А» имеют до 0,025%.

- Стали качества «Ш» имеют до 0,015% указанных компонентов.

Свойства конструкционных углеродистых сталей высокого качества

Низкий процент углерода в сплаве не дает высокой прочности при хорошей гибкости. Такой материал применяется при производстве деталей, не имеющих сложное конструктивное строение. Так же на них не оказываются значительные нагрузки.

Так же на них не оказываются значительные нагрузки.

Отличительными характеристиками углеродсодержащих сплавов являются то, что они используются для создания неответственных изделий. Как правило, они не требуют термической обработки.

Сплавы с усредненным наличием углерода применяются при производстве деталей высокой прочности, но с меньшей гибкостью. Это элементы, которые требуют такой термообработки как закалка верхней поверхности, улучшение качества и нормализация. Для улучшения режущих характеристик металла с таким объемом углерода проводится отжиг.

Сплавы с высоким объемом углерода и с наличием марганца отличаются улучшенными свойствами. Они имеют длительный срок эксплуатации. Их можно применять как основу при производстве пружин.

Автоматные сплавы используются в станочных работах, имеющих автоматизированное регулирование. Сера и фосфор в таких сплавах способствуют образованию стружки при обработке металла. Такой факт в целом положительно влияет на процесс обработки. При этом гладкие поверхности деталей их таких сплавов получить практически невозможно.

Конструкционная качественная углеродистая сталь в машиностроении

Учитывая химический состав, конструкционные виды при производстве элементов машиностроения делятся на следующие категории:

- Малоуглеродистые, среднеуглеродистые;

- Низколегированные, среднелегированные.

К углеродистым сталям предъявляется целый ряд требований относительно качества и механических характеристик. Они должны обладать ударной вязкостью и прочностью. Большая часть конструкционных углеродистых сталей высокого качества, использующихся при производстве деталей, приравниваются в доэвтектоидной перлитной категории. Наиболее востребованными видами являются марки 30Х2ГСН2ВМ, 25Х2ГНТРА. Для повышения вяжущих характеристик сплавов в состав добавляется никель и молибден.

Ряд деталей, которые производятся из машиностроительного вида, подвергаются дополнительному упрочнению. Данные элементы можно разделить на следующие категории:

Данные элементы можно разделить на следующие категории:

- Без упрочнения.

- С упрочнением поверхности.

- С упрочнением всей заготовки.

Конструкционная сталь единичной категории (08кп, 15кп, Ст.3). Из такого сплава выполняется листовой прокат. Он не требует термической обработки. Листы в таком случае могут использоваться для создания разных элементов посредством изменения формы в охлажденном виде.

Для получения пластичных элементов при производстве применяется другая технология. Пластичность можно получить посредством добавления небольшого объема кремния и углерода. Вместе с этим такие материалы помимо смены формы в охлажденном варианте можно легко соединять при помощи электрической сварки.

Конструкционная качественная углеродистая сталь проходит так же термическую обработку:

- Осуществляется закалка поверхности. Далее производится отпуск металла. Стоит указать, что последняя операция производится не всегда.

- Закалка стандартным образом. После требуется отпуск. Сочетание нескольких видов термической обработки позволяет проводить качественное сваривание стальных элементов.

- Нормализации среды.

Основные марки и характеристики сплавов, используемых в машиностроении.

В машиностроительные марки добавляется никель или сочетание железа и никеля. Такие марки делятся на следующие виды:

- Создания деталей литейным способом.

- Автоматные виды.

- С высокой износостойкостью.

- С высокой устойчивостью к коррозии.

- Шарикоподшипниковые виды.

- Пружинные виды.

- Термостойкие виды.

- Криогенные виды, которые не теряют своих свойств после обработки.

- Жароустойчивые виды.

Жароустойчивые сплавы. Они содержат в своем составе небольшой объем кремния. Они могут применяться даже в тех условиях, где температурный режим может достигать показателя в 5500 градусов Цельсия. Такие сплавы помимо термической устойчивости имеют массу значимых характеристик:

- Они могут применяться в кислых и науглероживающих веществах;

- При образовании коррозии в газовой среде они не взаимодействуют с ней.

Отрицательным фактором является наличие свойств ползучести. Они могут возникать при влиянии серьезных нагрузок. Необходимо знать при выборе материала нагрузки, а так же другие подобные параметры. Особо важное значение оказывает окружающая среда, в которой будет использоваться сплав.

Популярными сплавами являются 12Х13, 15Х25Т, 20Х20Н14С2. Из них можно выполнять следующее:

- тару для цементации металлических изделий.

- элементы силовых агрегатов поршневой группы.

- трубные изделия различной направленности и функциональности.

Низкотемпературные сплавы имеют высокую вязкость, а так же отличаются пластическими свойствами. К ним относятся так же сплавы, содержавшие небольшой объем углерода, и высоколегированные сплавы.

Интересным остается тот факт, что ползучие свойства увеличиваются после уменьшения нагрева в рабочем процессе. Определённое влияние оказывает и термическая обработка с нормализацией и отпуском. Данный вид обозначается ГОСТ 5632.

Конструкционная качественная углеродистая сталь с термической устойчивостью отличается высокой ползучестью. Так же она способна сопротивляться коррозийным образованиям в определённых агрессивных сферах. Данные материалы отлично подходят при производстве трубного проката. Вместе с этим они находят применение при производстве деталей для турбинных двигателей, работающих от пара, а так же газа. Детали, выполненные из указанных сплавов способны работать при температуре от 400 до 6500 градусов Цельсия.

Производители активно приобретают сплавы следующих марок: 15ХМ; 15Х5М; ХН70Ю.

Имеется разновидность сталей, которая противостоит образованию ржавчины. Это удалось получить благодаря добавлению в структуру сплава – хром. Его содержание составляет минимум 12,5%. Он значительно улучшает качество металла, в том числе при работе в агрессивных сферах.

Указанные сплавы активно применяются при производстве автомобильных деталей и механизмов. Из них делают карбюраторы, трубы, лопасти турбин силовых агрегатов и много другого.

В зависимости от особенностей структуры стали делятся на следующие категории:

- Мартенситные;

- Матернситные стареющие;

- С аустенитной и ферритной.

Чтобы получить от конструкционной качественной углеродистой стали отличные характеристики сваривания, металл подвергается отпуску. Даже если учитывать, что такие свойства металлов как термическая устойчивость, вязкость разные, они относятся к сплавам, имеющие отличные антикоррозийные свойства. Речь идет о криогенных сталях, а так же жаропрочных и жаростойких видах.

Характеристики сталей других конструкционных видов

Сплавы конструкционных марок, как писалось выше, являются устойчивыми к механическому воздействию. Они производятся с добавлением значительного объема легирующих элементов. Важно отметить, что они могут быть не только низкоуглеродистыми, но и с большим процентным объемом углерода.

Такие виды сталей применяются при производстве деталей для дробильных установок, лопастей к насосным станциям, тракам. Это объясняется устойчивостью к физическому и механическому воздействию при работе, а так же кавитационной коррозии. Покупатели активно приобретают такие марки стали: 12Х18Н9Т, ОХ14АГ12, Г13. Имеющиеся характеристики позволяют их применять в широком производственном секторе. Автоматные виды. Данные виды содержат в своем составе следующие компоненты:

- Марганец от 0,6 до полутора процентов.

- Фосфор от 0,05 до,016%.

- Сера от 0,05 до 0,3%.

Основной компонент в виде углерода в нем присутствует в объёме 0,45%. Если в состав добавляется селен, кальций или свинец, то качественные свойства заметно улучшаются. Это позволяет их использовать при производстве автомобильных конструкций, болтов, шурупов, шпилек и многого другого.

Предназначение пружинистых сталей

Данные виды стали могут использоваться для различных целей. В первую очередь они применяются при производстве пружин. Это стали марок 50ХФА, 60С2ХФА и другие. Они отличаются качеством плотности. Важно указать, что такие марки отличаются прочностью и вязкостью. Такие характеристики особо ценны при получении сплава и его дальнейшей эксплуатации. К пружинистым сталям относят низколегированные виды, а так же среднеуглеродистые с наличием углерода в объеме от 0,6 до 0,8%.

Они отличаются качеством плотности. Важно указать, что такие марки отличаются прочностью и вязкостью. Такие характеристики особо ценны при получении сплава и его дальнейшей эксплуатации. К пружинистым сталям относят низколегированные виды, а так же среднеуглеродистые с наличием углерода в объеме от 0,6 до 0,8%.

Если детали соединить при помощи сварки, то на них могут появиться микроскопические трещины. Они располагаются по всей длине сварочного шва. Пружинные стали могут использоваться не только при производстве пружин, но и при изготовлении рессор. Они способны выдерживать значительные нагрузки и обеспечивать плавность хода транспортного средства. Вместе с этим пружинные виды исключают поломку деталей при соблюдении нагрузок на транспортные средства и способны служить на протяжении длительного периода времени.

Имеется категория конструкционных качественных углеродистых сталей, которые называют улучшенными. В составе имеется мартенсит. Если детально рассмотреть химический состав сплавов, можно увидеть исключение неметаллических составляющих. Помимо этого в структуре находится карбидная ликвация и сетки.

Низколегированные и высокоуглеродистые стали с объемом углеродов менее 1,05% отличаются высокой степенью твердости, они еще являются износостойкими.

Они так же находят активное применение в машиностроении и производстве деталей для различных механизмов. На маркировку нужно обращать особое внимание. Улучшенные категорий имеют маркировку, которая начинается с буквы «Ш». Это марки ШХ5, ШХ 15СГ.

Применение конструкционной углеродистой стали высокого качества в строительстве

Конструкционные виды, из которых созданы многие предметы для строительства, пользуются популярностью за счет небольшого объема легирующих компонентов. Это хром, марганец и другие компоненты. Процент углерода в таких сплавах составляет от 0,1 до 0,2%. Данный состав делает металл качественным. Он легко поддается свариванию. Для строительной сферы это выступает одним главных требований.

Так же имеются особенности, которые полезны для функциональных характеристик строительных зданий. Среди таких особенностей необходимо выделить:

- Ковкость

- Вязкость

- Относительное вытягивание

- Плотность структуры кристаллической решетки.

Строительные типы стали пользуются большим спросом за счет меньшего вложения средств при производстве металла. Экономия составляет порядка 30% от требуемых затрат. Легирование увеличивает закаливание металла. Помимо этого металл становится более текучим.

Самыми востребованными из описываемых марок сталей, из которых производят металлические листы, ленты и другие детали, считаются: 14Г2; 15ХСНД.

Маркировка конструкционных качественных углеродистых сталей

Стальная продукция обозначается при помощи набора цифр и букв. Цифры указывают процентное содержание углерода в сплаве. Набор из нескольких букв указывает на степень раскисления. Если имеется большое содержание марганца — ставится буква «Г». При большом содержании алюминия ставится буква – «Ю», а для ванадия – «Ф».

Так же при помощи буквенных и цифирных обозначений можно узнать о степени обработки. Если впереди стоит буква «А», то это обозначает автоматные сплавы. Буква «К» обозначает –котловой и ставится после нескольких цифр. «ПВ» характеризует сталь горячего прокатывания. «Осв»-обозначает сталь, которая находит применение при производстве деталей для железнодорожного состава.

Качественные в сравнении с обычными марками обозначаются словом «Сталь». Оно ставится непосредственно перед маркировкой.

В качестве примера рассмотрим несколько вариантов обозначений:

- Сталь 10: С2 = 0,1 %, по раскислению спокойная.

- 20 К: Котельная, С2 примерно 0,2 %.

Чтобы выбрать оптимальный вид конструкционной качественной углеродистой стали, важно смотреть на маркировку. Это позволит точно определить содержание тех или иных компонентов и свойств металла.

Использование марки, не соответствующей требуемым характеристикам, приводит к поломке деталей и механизмов.

Углеродистая сталь обыкновенного качества — Энциклопедия по машиностроению XXL

Широкое распространение получила углеродистая сталь обыкновенного качества (ГОСТ 380-71), выпускаемая по механическим свойствам (группа А ) следующих марок СтО, Ст1, Ст2, СтЗ, Ст4, СтЗ и Стб. [c.186]Ориентировочное применение марок углеродистой стали обыкновенною качества [c.187]

Обозначения, характеризующие только качество материала детали, содержат наименование материала, марку материала и номер стандарта, в котором приведена полная характеристи-К1 материала (п. 1… 10 табл. 12). Причем в обозначении углеродистой стали обыкновенного качества число, стоящее после [c.125]

Классификация и маркировка. В соответствии с ГОСТ 380—60 углеродистую сталь обыкновенного качества подразделяют [c.70]

Механические свойства углеродистых сталей обыкновенного качества группы А [c.71]

Сталь горячекатаная круглая из углеродистой стали обыкновенного качества. [c.211]

Крепежные детали изготовляют из углеродистых сталей обыкновенного качества (СтЗ, Ст4, Ст5), качественных конструкционных сталей (10—45), автоматных сталей (А 12, А20, АЗО), легированных конструкционных сталей (35Х, 40Х и др.), бронз, латуней, красной меди, пластмасс. [c.404]

Профили холодногнутые изготовляются из углеродистой стали обыкновенного качества, по ГОСТ 380— 71, углеродистой качественной, по ГОСТ 1050— 60 и низколегированной стали, по ГОСТ 5058—65 в соответствии с техническими требованиями по ГОСТ 11474—65 термины и определения устанавливает ГОСТ 14350 —69. [c.67]

Сталь. Стальные детали судовых машин изготавливаются из конструкционной углеродистой стали обыкновенного качества, из качественной конструкционной углеродистой стали и стали конструкционной легированной. Сталь двух последних групп идет на изготовление деталей, которые могут подвергаться термической обработке.

[c.323]

Сталь двух последних групп идет на изготовление деталей, которые могут подвергаться термической обработке.

[c.323]

Сталь. Для изготовления деталей машин применяют конструкционную углеродистую сталь обыкновенного качества, качественную конструкционную углеродистую сталь и стали конструкционные легированные. Сталь двух последних групп идет на изготовление деталей, которые могут подвергаться термической обработке. [c.328]

Материал осей — либо углеродистая сталь обыкновенного качества СтЗ, Ст4, Ст5, ли ёо углеродистая качественная конструкционная сталь 35, 45. Конструкционную легированную сталь применяют редко. [c.411]

Конструкционные углеродистые стали делятся на углеродистую сталь обыкновенного качества и сталь качественную. [c.25]

Механические свойства при растяжении и условия на изгиб в холодном состоянии углеродистой стали обыкновенного качества [c.26]

Углеродистые стали обыкновенного качества (группа Б по ГОСТ 380—60 ) применяются для изготовления корпусных деталей методом штамповки или сварки, а также для изготовления крепежных деталей. Механические свойства сталей во многом зависят от термообработки. Механические характеристики некоторых марок сталей, получивших широкое распространение, приведены в табл. 3.2. [c.212]

Механические характеристики углеродистой стали обыкновенного качества по ГОСТу 380—71 [c.251]

Сталь представляет собой сплав железа с углеродом, а также различными присадками. В машиностроении наиболее широко применяются следуюш,ие сорта стали углеродистые стали обыкновенного качества углеродистые конструкционные стали качественные (ГОСТ 1050—74) низколегированные и легированные конструкционные стали (ГОСТ 4543—71). [c.240]

Углеродистая сталь выпускается обыкновенного качества, специального назначения и качественная. К углеродистой стали обыкновенного качества относится строительный и конструкционный материал с содержанием углерода до 0,62 %, при производстве которого не предъявляется специальных высоких требований к качеству шихты, процессам плавки и разливки. По способу выплавки эта сталь подразделяется на мартеновскую, кислородно-конвертерную,

[c.66]

По способу выплавки эта сталь подразделяется на мартеновскую, кислородно-конвертерную,

[c.66]

Углеродистая сталь обыкновенного качества (по ГОСТу 380-71) [c.13]

ГОСТом 8509—72 предусмотрены также профили М 22 и 25. Угольники изготовляют из углеродистой стали обыкновенного качества всех марок по ГОСТу 380—71. [c.38]

Углеродистая качественная конструкционная сталь изготовляется по ГОСТ 1050—74 в виде проката и поковок. Она подразделяется на две группы группу I — с нормальным и группу II — с повышенным содержанием марганца. Образцы выпускаемой стали подвергаются механическим испытаниям. В обозначении марки двузначное число указывает среднее содержание углерода в сотых долях процента, буквы кп — кипящую сталь, Г — повышенное содержание марганца (для сталей группы II). Углеродистая сталь обыкновенного качества в промышленной арматуре применяется при температуре рабочей среды до 425° С, а качественная углеродистая сталь (ГОСТ 1050—74) — до 455° С. В арматуре для АЭС углеродистая сталь обыкновенного качества и качественная применяются при температуре до 350° С. [c.25]Углеродистые стали обыкновенного качества марок СтЗ, Ст4, Ст5 и качественные марок от 25 до 45 легированные стали, модифицированные чугуны [c.231]

Конструкционную углеродистую сталь обыкновенного качества маркируют буквами Ст. (сталь) и цифрами 1, 2, 3 и т. д, до 9 Ст. 1, Ст. 2, Ст. 3. Чем больше цифра, тем выше прочность и содержание углерода в стали. [c.14]

Механические свойства углеродистой стали обыкновенного качества (по гост 380-60). [c.15]

Прежде всего, разберемся в углеродистых сталях обыкновенного качества, в которых основной примесью или присадкой к железу является углерод. [c.146]

Режим термической обработки и нормы механических свойств крупных поковок из углеродистой стали обыкновенного качества

[c. 232]

232]

Механические свойства в зависимости от температуры испытания углеродистой стали обыкновенного качества после прокатки [c.232]

Углеродистая сталь обыкновенного качества 228—242 [c.491]

Углеродистая сталь обыкновенного качества обозначается марками СтО, Ст1 и т. д. доСтб. Цифра в обозначении носит чисто условный характер, но соответствует либо определенному составу, либо механическим свойствам, либо и тем и другим вместе. Стали марки СтО, Ст1 и Ст2 применяют для изготовления корпусов аппаратов, труб, строительных конструкций СтЗ, Ст4 — крепежных изделий (болтов, гаек, шпилек и т. д.), Ст5, Стб используют для изготовления валов, шестерен, шпонок и т. п. Пример условного обозначения Ст4 ГОСТ 380—71 . [c.286]

Технические услови ) на углеродистую сталь обыкновенного качества изложены в ГОСТ 535—79. [c.203]

По химическому составу различают стали углеродистые и легированные. Содержание углерода в конструкционных углеродистых сталях составляет 0,06—0,9%. Углерод является основным легирующим элементом сталей этой группы и определяет механические свойства и свариваемость их. В зависимости от содержания углерода конструкционные углеродистые стали могут быть низкоуглеродистые (С 0,25%), среднеуглеродистые (С= =0,26-5-0,45%), высокоуглеродистые ( =0,46-5-0,76%). По качественному признаку различают углеродистые стали обыкновенного качества (ГОСТ 380—71) и качественные (ГОСТ 1050—74). Качественные стали имеют пониженное содержание вредных примесей (серы). Примером низкоуглеродистой стали обыкновенного качества, широко используемой в сварных конструкциях, является сталь БСтЗ, содержащая 0,14—0,22% С, 0,40—0,65% Мп, 0,12—0,30% 31, с пределом прочности ов=380-5-490. МПа и относительным удлинением 6=23-5-26%. В качестве примера углеродистой качественной стали можно назвать сталь 20, содержащую 0,17—0,24% С, 0,35— 0,65% Мп, 0,17—0,37% 31, с пределом прочности ав=420 МПа и относительным удлинением 6=26%. [c.121]

[c.121]

Низколегированная сталь по сравнению с обычной углеродистой сталью обладает более высокой прочностью. Отношение предела текучести к пределу прочности для низколегированной стали обычно равно 0,65—0,75, а для углеродистой стали обыкновенного качества —0,55 —0,60. Пластичность низколегированной стали достаточно высокая для толщин 8—20 мм 6s 21 % н if 50 % ударная вязкость ее при +20°С составляет более 6-10 Дж/м , при —40°С не менее (3—5)-10 Дж/м , после механического старения —не менее 3-10 Дж/м . Низколегированная сталь обладает меньшей чувствительностью к старению и меньшей склонностью к хладоломкости, хорошо сваривается. [c.27]

Виды и марки стали для изготовления резервуаров зависят от рабочих условий их эксплуатации, конструктивных особенностей, объема и районов их сооружения. Из углеродистых сталей обыкновенного качества по классу прочности 38 23 наибольшее применение имеет сталь марки ВСтЗсп5 с дополнительно гарантированной ударной вязкостью при температуре эксплуатации и испытанием на изгиб в холодном состоянии. Для корпусов и днищ резервуаров вместимостью менее 700 допускается применять кипящую углеродистую сталь марки ВСтЗкп2. [c.165]

Из углеродистых сталей обыкновенного качества для изготовления неответственных деталей (корпусов, крепежа и др.) наиболее часто используют мартеновские стали, обозначаемые буквами Ст и номерами в порядке возрастания прочности (от СтО до Ст7, начиная со стали Ст4 номер соответствует 0,laamin Свmin минимальное значение предела прочности стали). [c.272]

Углеродистые стали обыкновенного качества имеют буквенноцифровое обозначение, например СтЗ буквы Ст обозначают, что сталь, цифры О—6 — условный номер марки в зависимости от химического состава и механических свойств. В обозначении углеродистой качественной стали (например 0,8 10 11 кп 20 пс) цифры означают среднее содержание углерода в сотых долях процента, а буквы кп и пс — соответственно кипящую и полуки-пящую сталь. Спокойная сталь индекса не имеет. Сталь листовая углеродистая для котлостроения имеет те же обозначения, но с индексом К, например 12К, 15К, 18К. 20К, 22К.

[c.223]

Спокойная сталь индекса не имеет. Сталь листовая углеродистая для котлостроения имеет те же обозначения, но с индексом К, например 12К, 15К, 18К. 20К, 22К.

[c.223]

ГОСТом 8239—72 предусмотрены также профили свыше 40. Балки изготовляют из углеродистой стали обыкновенного качества Есех марок по ГОСТу 380—71 [c.42]

Нержавейка и углеродистая сталь — свойства и различия

Сталь – неотъемлемый материал во всех сферах промышленности. Стальные изделия используются повсеместно – от бытового применения до промышленного.

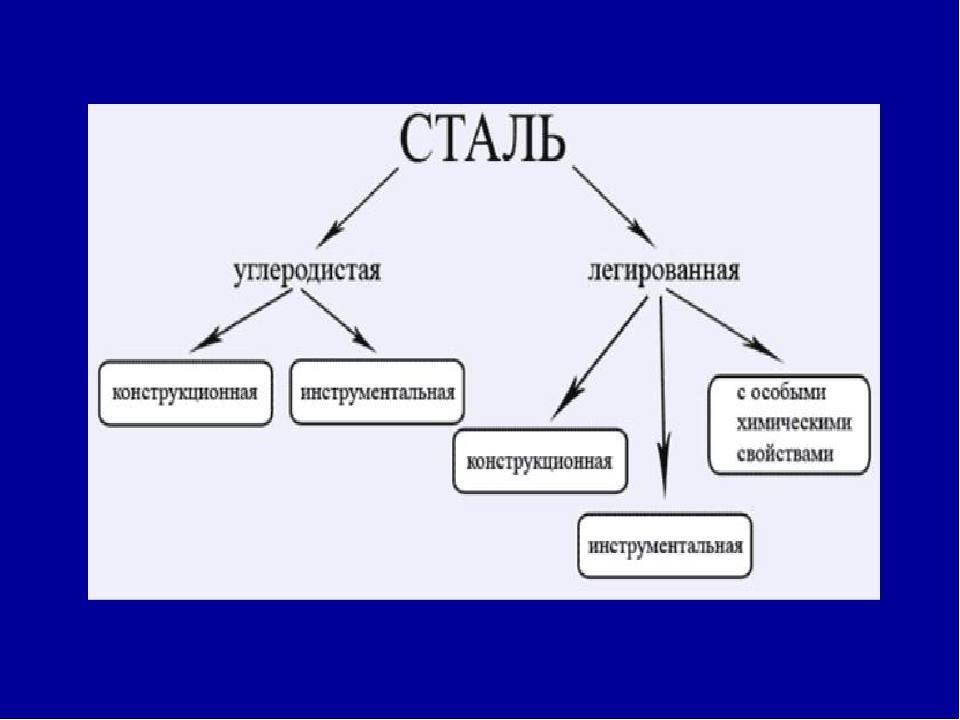

Стали классифицируются на обычные углеродистые стали, низколегированные и высоколегированные стали. Углеродистая сталь состоит в основном из железа и углерода в качестве основных легирующих элементов. Нержавейка относится к высоколегированным сталям с высоким содержанием дополнительных элементов в сплаве.

Свойства стали

Обычные углеродистые стали мягкие и легко поддаются формовке. С увеличением содержания углерода может быть достигнута более высокая твердость при сниженной пластичности. Высокоуглеродистые стали также демонстрируют плохую свариваемость и термостойкость.

Нержавейка по своей природе устойчива к коррозии. Хром образует тонкий самовосстанавливающийся слой вокруг металла, защищая нижележащий металл от воздействия агрессивных сред. Нержавеющая сталь улучшает внешний вид благодаря превосходному качеству поверхности. Состав нержавеющих сталей может быть подобран в соответствии с конкретными задачами.

Нержавеющая сталь с более высокой коррозионной стойкостью обеспечивает лучшие показатели эксплуатации в агрессивных средах. Также она отлично подходит в ситуациях, когда важна эстетика компонента, так как обеспечивает превосходное качество поверхности. Выбор также может быть основан на бюджете. Нержавейка содержит дорогостоящие легирующие элементы, что увеличивает ее стоимость по сравнению с обычной углеродистой сталью. Однако, высокая стоимость нержавейки при закупке оправдывается долгим сроком эксплуатации без особых затрат на обслуживание изделий.

Однако, высокая стоимость нержавейки при закупке оправдывается долгим сроком эксплуатации без особых затрат на обслуживание изделий.

Специалисты компании Металлобаза №2 помогут подобрать нержавеющую сталь с учетом особенностей эксплуатации и вашего бюджета. Чтобы подобрать и купить нержавейку – обращайтесь в филиалы компании М2.

Углеродистая сталь — Марки и свойства

Углеродистая сталь

Углеродистая сталь характеризуется небольшой стоимостью за счет того, что в состав сплава входит железо, углерод и минимум дополнительных ферросплавов. Именно поэтому изделия из углеродистой стали пользуются большой популярностью. Они используются:

- В судостроении;

- В строительстве;

- При производстве инструментов;

- При создании трубопроводов и прочих изделий.

Особенности углеродистых сталей

При производстве углеродистых сталей используются мартеновские печи, а также электродуговые. К их составу предъявляются достаточно жесткие требования, это позволяет создавать безопасные изделия, которые не вредны для человеческого организма.

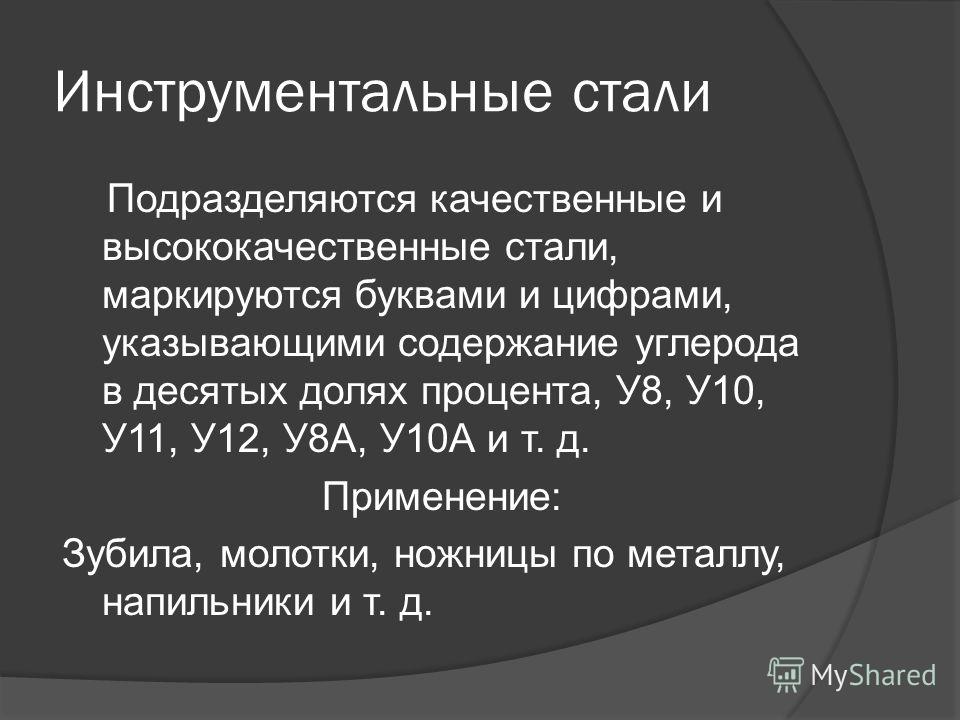

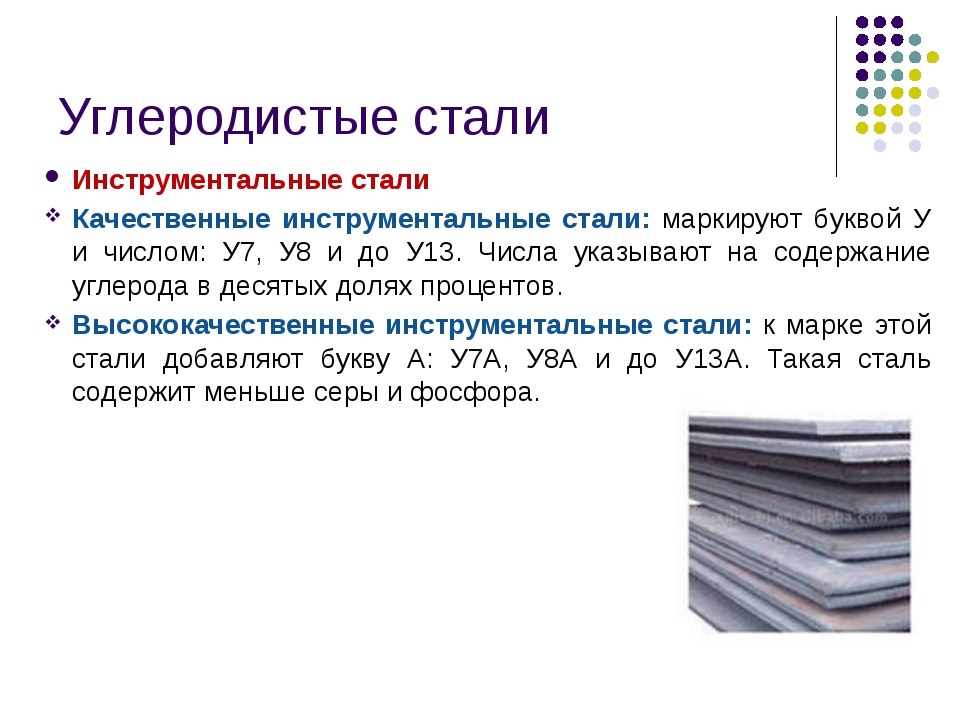

Углеродистые стали в зависимости от составляющих компонентов можно разделить на:

- Конструкционные;

- Инструментальные.

Такие сплавы не включают в себя легирующих добавок. В зависимости от количества углерода в составе, сплавы могут быть:

- Высокоуглеродистыми;

- Низкоуглеродистыми;

- Среднеуглеродистыми.

Также углеродистые сплавы разделяют в зависимости от степени раскисления – это могут быть:

- Спокойные сплавы;

- Полуспокойные;

- Кипящие углеродистые сплавы.

Углеродистые стали имеют такие преимущества:

- Небольшая стоимость за счет отсутствия в составе дорогостоящих компонентов;

- Хороший коэффициент пластичности;

- Хорошо обрабатывается;

- Отлично свариваются такие изделия;

- Выдерживают различные динамические нагрузки.

Уровень прочности и другие свойства зависят от состава данного сплава, а также соотношения углерода с другими ферросплавами.

Углеродистая сталь — маркировка

Чтобы быстро понимать в составе углеродистых сплавов, важно разобраться в их маркировке. Углеродистая сталь может быть следующих марок:

- А – с оптимальными механическими свойствами;

- Б – с оптимальным химическим составом;

- В – с оптимальными механическими и химическими составляющими.

Также маркировка включает в себя тип раскисления и наличие основных составляющих компонентов.

Обработка углеродистых сплавов

Углеродистые сплавы достаточно хорошо поддаются различной обработке, но также важно учитывать и их состав. Так, среди основных методов обработки углеродистых сплавов можно назвать:

- Отжиг;

- Нормализация;

- Закалка;

- Отпуск;

- Старение;

- Штамповка;

- Обработка давлением;

- Сварка.

Метод обработки выбирается в зависимости от определенных свойств стали, которые нужно получить, а также от дальнейшей сферы использования этих отливок. Выбор технологического процесса чаще всего зависит от марки стали, которую необходимо получить в конечном результате.

Главная особенность углеродистых сплавов – это небольшая стоимость, именно она позволяет использовать их в самых различных сферах и создавать надежные конструкции в промышленности, судостроении, строительстве и других сферах деятельности.

Проволока углеродистая: характеристики, применение — Статья

Производство углеродистой проволоки

На сегодняшний день производители предлагают большое разнообразие металлопроката. Одним из часто используемых прокатов является железная проволока, как правило, в разных сферах деятельности используется проволока стальная углеродистая. Такое изделие может быть неограниченной длины и на протяжении длины всегда сечение будет одинаковым. Также для нее характерны однородные свойства.

Также для нее характерны однородные свойства.

Когда перед вами возникает вопрос, какая проволока нужна, то важно определиться с тем, какими свойствами обладает то или иное изделие. В магазине проволока стальная углеродистая представлена в большом многообразии. Она отличается по форме, а также диаметру сечения и прочим характеристикам. Главными требованиями к подобному металлопрокату являются:

- Отсутствие трещин или закатов, небольшой окалины или плен;

- Гладкая поверхность и одинаковые свойства по всей длине.

Стоит подчеркнуть, что на поверхности проволоки могут быть вмятины, а также царапины или риски, небольшая рябизна. Но их глубина должна быть не более установленных значений.

Размеры проволоки могут отличаться, все зависит от сферы ее применения. Стоит подчеркнуть, что углеродистая проволока широко используется в быту, в строительстве и других сферах.

Сферы применения углеродистой проволоки

Из подобной проволоки изготавливается сетка рабица, а также гвозди, колючая проволока и многие другие изделия. Подобная проволока подходит для создания железобетонных конструкций, она используется для их армирования.Проволока отличается по:

- Толщине;

- Сферам использования;

- Уровню прочности;

- Дополнительной обработке;

- Упаковке.

Стальная проволока может применяться в электротехнике, она используется для того, чтобы соединить всевозможные детали.

Если речь идет о проволоке, которая покрывается специальным защитным покрытием, например, речь может идти об оцинковке, то не допускается наличие незащищенных мест. По ГОСТу намотка непременно должна быть строго ровными рядами, спутывание витков недопустимо. Моток всегда должен включать в себя один отрезок изделия. В катушках допускается, что отрезков проволоки будет до 3.

Стоит подчеркнуть, что стальная углеродистая проволока применяется в разных отраслях промышленности, а также для хозяйственных нужд. Свойства подобного изделия дают возможность применять его почти повсеместно. Используются самые разные марки проволоки. И порой не так просто понять, какая проволока нужна в каждом конкретном случае. Тогда на помощь приходят профессионалы, которые всегда готовы вам помочь. У нас работают именно такие специалисты, они прекрасно разбираются в металлопрокате и сферах его применения.

Используются самые разные марки проволоки. И порой не так просто понять, какая проволока нужна в каждом конкретном случае. Тогда на помощь приходят профессионалы, которые всегда готовы вам помочь. У нас работают именно такие специалисты, они прекрасно разбираются в металлопрокате и сферах его применения.

Особенности производства

Для производства проволоки подобного типа используется углеродистая сталь, на которую может наноситься специальное покрытие. Существует два метода цинкования:- Горячее цинкование;

- Электролитический способ.

Если говорить о защитном покрытии, то до его нанесения проволока всегда проходит через этап калибровки. На выходе получается изделие с определенным диаметром. Точность калибровки имеет большое значение.

Когда клиенты хотят купить углеродистую проволоку, они предполагают, что она способна выдерживать определенную нагрузку. И в данном случае важны не только размеры проволоки.

Несмотря на то, что в большинстве случаев проволока имеет круглое сечение, она может быть квадратного сечения, а также шестигранного и других сечений.

Если нужно получить плющеную проволоку, то обычно ее получают методом проката круглой проволоки. Получается изделие со скругленными кромками. Подобное изделие может применяться для изготовления пил по дереву труб, втулок и роликов в велотранспорте, мототранспорте, а также для экранирования кабеля, пружин, мембран, нагревательных элементов электрических печей.

Самыми главными потребителями проволоки можно считать машиностроительную отрасль, металлообрабатывающую и строительную. Также она встречается в химической и нефтехимической промышленности. Если говорить конкретно об углеродистой проволоке, то она обычно служит для армирования ЖБИ конструкций.

У нас может быть приобретена самая разная железная проволока.

В наличии всегда есть сварочная углеродистая проволока и другие варианты. Наши специалисты всегда готовы ответить на любые ваши вопросы и помочь с выбором проволоки, а также другого проката. Обратившись в нашу компанию, вы можете рассчитывать на индивидуальный и профессиональный подход. Мы всегда открыты для сотрудничества с частными лицами и крупными заказчиками и предлагаем наиболее выгодные условия

В наличии всегда есть сварочная углеродистая проволока и другие варианты. Наши специалисты всегда готовы ответить на любые ваши вопросы и помочь с выбором проволоки, а также другого проката. Обратившись в нашу компанию, вы можете рассчитывать на индивидуальный и профессиональный подход. Мы всегда открыты для сотрудничества с частными лицами и крупными заказчиками и предлагаем наиболее выгодные условияНержавеющая и углеродистая сталь: кому и для чего нужны оба вида

В этом материале не решается вопрос о том, какая сталь «лучше». Это устаревшая формулировка, которой не один десяток лет, и она некорректна: для каждого случая выбор свой. Поэтому мы просто и непредвзято рассмотрим характеристики обеих сталей и их пригодность для конкретных целей.

Здесь мы будем употреблять единый термин «углеродистая сталь» для средне- и высокоуглеродистых видов. Между собой они отличаются, но при сравнении с так называемой нержавейкой эта разница нам не важна.

Просто и доступно про углеродку и нержавейку

Начнем с разъяснения, что устоявшаяся терминология не очень точно отражает саму суть противостояния: название «углеродистая» говорит о составе стали, а «нержавеющая» – о ее способности противостоять коррозии, то есть понятия, в принципе, не очень сравнимые.

Нож Hiroo Itou, выполненный по технологии «дамаск» из нержавеющего сплава. Не подвержен коррозии, но его режущие свойства не так хороши, как у углеродки

Что имеем по факту?

- Любая сталь содержит какое-то количество углерода. Соответственно, углеродистая – в большей степени, но и в так называемой нержавейке этот элемент тоже присутствует.

- Почти любая сталь ржавеет. Нержавеющая – тоже (при совсем суровых условиях).

Почему названные материалы ржавеют с разной скоростью?

- Железо в составе углеродистой стали быстро окисляется, когда углерод контактирует с кислородом в составе воздуха или воды.

- В нержавеющей стали есть присадки (хром, молибден), которые делают ее более устойчивой к окислению и, соответственно, коррозии.

Способность или неспособность сопротивляться коррозии (ржавчине) – это главное и принципиальное отличие одной стали от другой. Но есть и другие, не менее важные для выбора.

Нож Santoku Всемогущий из углеродистой стали Shirogami: требует чуть более тщательного ухода, но обладает отличными режущими свойствами

Сравнение углеродной стали с нержавеющей

Способность впитывать запахи

Углеродистая сталь сама по себе имеет приятный запах (особенно чистая и свежезаточенная), но при этом она быстро впитывает посторонние запахи. Если мы строгаем ножом из углеродки дерево, это даже здорово, а вот для нарезки продуктов не очень хорошо: от «аромата» лука или копченой рыбы инструмент придется отмывать довольно долго. С нержавеющей сталью таких проблем нет; сама по себе она также не имеет запаха. Для кухонных ножей это однозначный плюс.

Заточка

При равном количестве углерода клинки из коррозионностойких сталей будут сложнее в заточке за счет повышенной износостойкости. Поэтому и правка клинков из высокоуглеродистой коррозионностойкой стали потребует специального инструмента: мелкозернистого водного камня или керамического доводочного стержня. Клинки из углеродистой стали, напротив, можно править даже обычным поварским мусатом. Достигаемая при этом острота, по мнению практиков, намного превосходит остроту ромок из коррозионностойких аналогов, хотя и несколько уступает им в долговечности и износостойкости. Проще говоря, клинок из углеродки точится легче, правится проще и режет лучше нержавеющего аналога, но уступает ему в стойкости к коррозии и длительности удержания остроты.

Простота в уходе

Обе стали однозначно требуют регулярной чистки, правки, заточки и правильного хранения. Причем если делать это действительно постоянно, то уход в обоих случаях будет простым; но чувствительнее к «невниманию» все-таки углеродистая сталь. Бросьте одновременно уход за высокоуглеродистой и нержавеющей сталями, и первая скорее «отомстит» появлением ржавчины.

Бросьте одновременно уход за высокоуглеродистой и нержавеющей сталями, и первая скорее «отомстит» появлением ржавчины.

Режущие свойства

Тут высокоуглеродистая сталь однозначно выигрывает. За счет более податливой структуры она чувствительнее к заточке, да и режущая кромка из высокоуглеродистой стали может быть куда тоньше, чем из нержавеющей. А это и обусловливает, как говорят, «резучесть».

Эстетическая сторона вопроса

- Нержавеющая сталь не требует дополнительной защиты от коррозии, поэтому часто просто полируется. А вот высокоуглеродистая сталь выглядит в итоге куда разнообразнее, так как к клинкам из нее применяют самые разные способы обработки: назначение у них функциональное, но они же «дарят» стали и индивидуальность. Например, воронение дает клинку элегантный черный цвет, покрытие blackwash – необычный серо-зеленый оттенок и тысячи микроцарапин, порошковые напыления – матовую текстуру. В принципе, то же самое можно сделать и с нержавейкой, но обычно это не практикуется.

- Рано или поздно на углеродке образуется темный равномерный налет, который естественным образом защищает клинок от дальнейшего окисла; нравится нам такая самовольная окраска клинка или нет – вопрос индивидуальный. С нержавеющей сталью ничего подобного не происходит.

По всем перечисленным характеристикам и на форумах, и в литературе есть расхождения (особенно касательно заточки – и трудозатрат на нее, и времени, которое клинок ее держит). Дело в том, что на практике мало кто испытывает чистую сталь того или другого вида: чаще всего клинок обработан каким-либо способом или от коррозии, или от механических повреждений. Это здорово искажает объективную картину.

Важный момент: проблема с коррозией у углеродки решается обработкой клинка, а вот проблема режущих свойств у нержавейки пока никак не решена полностью.

***

Если мы готовы регулярно ухаживать за ножом, то есть держать его в чистоте и сухости, то для многих целей подойдет клинок из углеродистой стали – он подарит нам куда более комфортную работу за счет «резучего» лезвия. Если нам нужен просто надежный кухонный или охотничий нож, которому мы не готовы уделять много времени, стоит выбрать нержавеющую сталь.

Если нам нужен просто надежный кухонный или охотничий нож, которому мы не готовы уделять много времени, стоит выбрать нержавеющую сталь.

Об углеродистой стали и ее применении

Почему производители металлов добавляют углерод в железо? Этот процесс фактически укрепляет внутренние структуры металла, что укрепляет их. Углерод также является одним из самых дешевых и широко доступных сплавов.

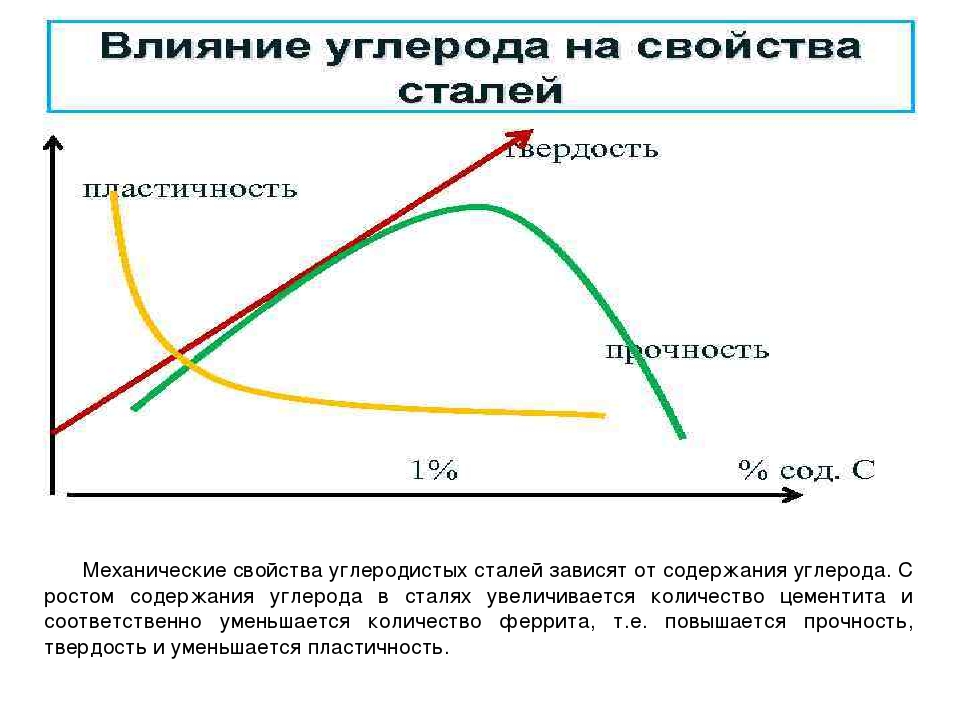

5 определений углеродистой стали

Чем больше углерода в стали, тем тверже и прочнее она становится при термообработке. Но он также становится менее пластичным, что означает, что он теряет прочность при деформации и становится менее пластичным. С термообработкой или без нее более высокое содержание углерода в стали делает металл менее свариваемым, и чем больше углерода, тем ниже температура плавления.

1. Углеродистая сталь часто представляет собой просто стальной сплав, содержащий от 0,12% до 2% углерода.

2. Сталь также классифицируется как углеродистая сталь, если нет официального минимального количества ключевых веществ, таких как хром, кобальт, молибден, никель, ниобий, титан, вольфрам, ванадий, цирконий или любой другой сплав

3. Углеродистой сталью также может быть любая сталь, в которой минимальное количество меди составляет менее 0,4%.

4. Она также определяется как сталь с максимальным содержанием марганца 1,65% или 0.6% меди

5. Этот термин можно использовать даже для любой стали, кроме нержавеющей, включая легированные стали

Сколько углерода содержится в стали?

1. Низкоуглеродистая сталь содержит максимум 0,3% углерода

2. Среднеуглеродистая сталь содержит от 0,3% до 0,6% углерода

3. Высокоуглеродистая сталь содержит от 0,6% до 1% углерода

4. Сверхвысокуглеродистая сталь сталь содержит от 1,25% до 2% углерода

Низкоуглеродистая сталь прочная и жесткая, но плохо поддается отпуску. Это самый популярный вид, который мы продаем, с относительно низкой ценой и множеством вариантов применения. Он податлив и пластичен, имеет сравнительно низкую прочность на разрыв, а твердость поверхности металла можно повысить за счет науглероживания, процесса термообработки. Его легче формовать в холодном состоянии и обрабатывать, чем другие сорта.

Он податлив и пластичен, имеет сравнительно низкую прочность на разрыв, а твердость поверхности металла можно повысить за счет науглероживания, процесса термообработки. Его легче формовать в холодном состоянии и обрабатывать, чем другие сорта.

Высокоуглеродистые стали подходят для термической обработки. Но они не любят следов примесей, которые могут сильно повлиять на качество металла. Сера является самой большой причиной, из-за которой сталь становится хрупкой и рассыпчатой при работе.

Свойства углеродистых сталей

• Низкоуглеродистая сталь также называется мягкой сталью и бывает самых разных форм, от плоских листов до несущих балок.

• Среднеуглеродистая сталь прочнее, чем низкоуглеродистая, и ее сложнее формовать, сваривать и резать. Его часто закаляют и отпускают с помощью термической обработки.

• Высокоуглеродистая сталь также называется углеродистой инструментальной сталью, и ее очень трудно резать, гнуть и сваривать. При термической обработке он становится очень твердым и чрезвычайно хрупким.

Применение углеродистой стали

Из низкоуглеродистой стали обычно производят плоский прокат из листов и полос, используемых для судостроения, изготовления проволоки, кузовов автомобилей и бытовых приборов.Он широко используется для изготовления и облицовки панелей, потому что его нельзя изменить термической обработкой. Углеродистая сталь с минимально возможным содержанием углерода называется «кованым железом», она используется для ограждений, ворот и перил, твердая, но не хрупкая.

Среднеуглеродистая сталь намного легче обрабатывать, а добавление небольшого количества кремния и марганца улучшает качество. Также называемая мягкой сталью, она обычно используется в конструкциях зданий и мостов, осей, шестерен, валов, рельсов, трубопроводов и муфт, автомобилей, холодильников и стиральных машин.

Высокоуглеродистая сталь имеет гораздо лучшую прочность на разрыв, и используется для изготовления режущих инструментов, лезвий, штампов, штампов, пружин и высокопрочной проволоки.

Ультрауглеродистая сталь хрупкая, очень твердая и не поддается холодной обработке. Он используется для изготовления чрезвычайно твердых компонентов, таких как лезвия, режущие инструменты и крупные детали машин, радиаторы для горячей воды, промышленные отливки и металлические столбы для ламп. Его также называют «чугун» — из него делают старинные кастрюли.

Покупайте углеродистую сталь по выгодной цене, свяжитесь с Metalex прямо сейчас.

Для чего нужна низкоуглеродистая сталь?

Сталь — наиболее часто используемый металл в мире. Но сталь — это не только один продукт. В зависимости от состава элементов существуют различные типы легированных сталей. Существуют высокоуглеродистые стали, среднеуглеродистые стали, нержавеющие стали и низкоуглеродистые стали, в особенности низкоуглеродистая сталь.

Это низкоуглеродистая сталь с содержанием углерода примерно 0,3%, что гарантирует ее не слишком хрупкую и не слишком пластичную.Где-то посередине, что является хорошим балансом и объясняет, почему вы найдете его в использовании почти везде.

Этот металл настолько универсален, с низкими затратами, благодаря простоте производства, что он стал одним из самых популярных металлов для различных повседневных работ и применений, от сельского хозяйства до тяжелого машиностроения.

Существует несколько применений низкоуглеродного топлива в повседневной жизни во всем мире.

Доступно от известных поставщиков металла, вот несколько примеров использования низколегированной стали:

Здания со стальным каркасомВыбранная из-за своих уникальных структурных свойств, низкоуглеродистая сталь имеет достаточно хорошую прочность для изготовления каркасов в строительных проектах.Он отвечает требованиям сейсмостойкости и ветра, не может быть поврежден насекомыми и невосприимчив к гниению и возгоранию.

Детали машин Сталь в своей основной форме представляет собой комбинацию двух элементов; углерод и железо. В зависимости от их соотношения могут быть достигнуты разные уровни прочности, пластичности и твердости. Этот податливый материал используется для изготовления деталей машин, так как он хорошо подходит для изготовления стальных листов кузовных панелей автомобилей. Благодаря низкому содержанию углерода сталь можно прессовать, формовать, обрабатывать и обрабатывать без разрушения.

В зависимости от их соотношения могут быть достигнуты разные уровни прочности, пластичности и твердости. Этот податливый материал используется для изготовления деталей машин, так как он хорошо подходит для изготовления стальных листов кузовных панелей автомобилей. Благодаря низкому содержанию углерода сталь можно прессовать, формовать, обрабатывать и обрабатывать без разрушения.

Большая часть повседневной посуды, особенно ножей, изготавливается из нержавеющей стали. Однако есть рынок посуды из углеродистой стали. Преимущество низкоуглеродистой стали, в частности, состоит в том, что она не ржавеет, а также дольше удерживает кромку и остается острее. Он также имеет более высокий температурный предел и, по существу, после обработки является антипригарным материалом. Этот стиль посуды требует более тщательной обработки, но для более проницательного шеф-повара он может предложить более высокий уровень производительности.

ТрубопроводыГальванизированные гладкие трубы из углеродистой стали чрезвычайно популярны для использования в качестве столбов и свай из-за их исключительной пластичности. Необходимые материалы, если вы хотите противостоять погодным условиям и суровым условиям. Стальные трубопроводы являются предпочтительным металлом для транспортировки воды, природного газа и даже пива. Трубы легко привариваются. Но с достаточной гибкостью, чтобы избежать трещин или поломки под давлением. В холодном климате их можно изолировать для повышения производительности.Это обеспечит циркуляцию холодной или горячей воды в трубопроводе и не создаст никаких структурных проблем.

Металлические ворота / ограждения С помощью механической обработки и сварки из этого стального сплава можно получить эстетически привлекательные металлические ворота или ограждения. Это желательный материал для такого типа применений, поскольку он прочен и его трудно сломать. Его даже можно покрасить, чтобы обеспечить долговечность и низкие эксплуатационные расходы. С гальваническим покрытием дополнительное цинковое покрытие защищает и предотвращает коррозию.

С гальваническим покрытием дополнительное цинковое покрытие защищает и предотвращает коррозию.

Ручным или машинным способом из него можно легко выковать различные формы, чтобы удовлетворить даже самый оригинальный дизайн.

Aluminium Warehouse — один из крупнейших поставщиков металла в Великобритании. Держатели изобилия материалов с разным содержанием углерода. В ассортименте вы найдете низколегированные, среднеуглеродистые и высокоуглеродистые стали.

Если вам срочно нужен какой-либо из этих основных металлов, у нас есть собственный парк транспорта и надежная курьерская служба, которая может быстро доставить товар.

Свяжитесь с нами, если у вас возникнут вопросы по работе с низкоуглеродистой сталью по поводу наших услуг.

Углеродистая сталь лучше мягкой стали?

Или они одинаковые?

Углеродистая сталь лучше мягкой стали? Хитрый вопрос! Мягкая сталь — это разновидность углеродистой стали. Элемент углерод присутствует во всей стали. Когда этот углерод является основным легирующим элементом, сплав считается углеродистой сталью. «Низкоуглеродистая» сталь — это еще одно название низкоуглеродистой стали. Есть и другие углеродистые стали с другим содержанием углерода.Какой из них лучше, зависит от того, для чего будет использоваться сталь.

Ежегодно производится более 1,5 миллиарда тонн стали для производства такой разнообразной продукции, как швейные иглы и конструкционные балки для небоскребов. Углеродистая сталь — это наиболее часто используемые стальные сплавы, на которые приходится примерно 85% всего производства в США. Содержание углерода в продукте находится в диапазоне 0–2%. Этот углерод влияет на микроструктуру стали, придавая ей легендарную прочность и стойкость. Эти сплавы также содержат небольшое количество марганца, кремния и меди.Мягкая сталь — это коммерческий термин для обозначения низкоуглеродистой стали, в которой содержание углерода находится в диапазоне 0,04–0,3%.

Низкоуглеродистая сталь обладает исключительной пластичностью и используется для трубопроводов, транспортирующих нефть, газ или воду.

Углеродистая сталь категорий

Углеродистую стальможно разделить на категории в зависимости от химического состава и характеристик продукта. Низкоуглеродистая сталь также относится к категории низкоуглеродистых сталей, так как в ней аналогичное содержание углерода. Обычная углеродистая сталь не содержит сплавов и может быть разделена на четыре категории:

Низкоуглеродистая сталь хорошо поддается формованию и подходит для изготовления деталей кузова автомобилей, пластин и изделий из проволоки.1. Низкоуглеродистая или низкоуглеродистая сталь

Низкоуглеродистая сталь содержит 0,04–0,3% углерода и является наиболее распространенной маркой углеродистой стали. Мягкая сталь также считается низкоуглеродистой сталью, поскольку она определяется как имеющая низкое содержание углерода 0,05–0,25%. Низкоуглеродистая сталь пластична, легко поддается формованию и может использоваться для изготовления деталей кузова автомобилей, пластин и изделий из проволоки. В верхней части диапазона низкого содержания углерода и с добавлением марганца до 1,5% механические свойства подходят для штамповки, поковки, бесшовных труб и котельных плит.

Среднеуглеродистую сталь можно подвергать термообработке и закалке, а также использовать для изготовления валов, осей, шестерен, рельсов и железнодорожных колес.2. Сталь среднеуглеродистая

Среднеуглеродистая сталь имеет диапазон содержания углерода 0,31–0,6% и марганца 0,6–1,65%. Эту сталь можно подвергать термообработке и закалке для дальнейшего регулирования микроструктуры и механических свойств. Популярные области применения включают валы, оси, шестерни, рельсы и железнодорожные колеса.

Свойства высокоуглеродистой стали делают их идеальными для пружин и высокопрочной проволоки.3. Высокоуглеродистая сталь

Высокоуглеродистая сталь имеет диапазон содержания углерода 0,6–1% с содержанием марганца 0,3–0,9%. Свойства высокоуглеродистых сталей делают их пригодными для использования в качестве пружин и высокопрочной проволоки. Эти изделия нельзя сваривать, если в процедуру сварки не включена подробная программа термической обработки. Высокоуглеродистая сталь используется для изготовления режущих инструментов, высокопрочной проволоки и пружин.

Эти изделия нельзя сваривать, если в процедуру сварки не включена подробная программа термической обработки. Высокоуглеродистая сталь используется для изготовления режущих инструментов, высокопрочной проволоки и пружин.

4. Сверхвысокуглеродистые стали

Ультра-высокоуглеродистая сталь имеет диапазон содержания углерода 1,25–2% и известна как экспериментальный сплав. Отпуск позволяет производить сталь с высоким уровнем твердости, которая полезна для таких применений, как ножи, оси или пробойники.

Производство углеродистой стали

Производство углеродистой и низкоуглеродистой сталиосуществляется в три этапа:

- Первичное производство стали

- Вторичное производство стали

- Кастинг

За ними следуют различные методы отделки, которые напрямую влияют на характеристики конечного продукта.

Сталь производится в доменной печи, а затем жидкая сталь выпускается из печи в ковши или стальные ванны для дальнейшей обработки.1. Первичное производство стали

Сталь может быть изготовлена либо из 100% переработанного материала, либо из комбинации переработанного материала и первичной стали. Чистая сталь производится в доменной печи из железной руды, кокса (полученного из угля) и извести. Сырье добавляется в верхнюю часть печи, которая работает при температуре 3000 ° F. Когда железная руда плавится и смешивается с горящим коксом, углерод выделяется в расплавленный продукт.Примеси поглощаются известью в шлак на поверхности, который можно удалить из жидкой стали. Продукт на этой стадии содержит около 4% углерода и все еще имеет некоторые примеси. Расплав первичной стали поступает в кислородную печь (кислородно-конвертерную печь), которая уже содержит переработанный металлолом. Чистый кислород продувается через жидкую сталь, чтобы окислить избыток углерода, образуя готовый продукт с содержанием углерода до 1,5%.

Переработанный стальной лом можно переработать без добавления первичной стали в электродуговой печи.Электрическая дуга большой мощности плавит металл при температуре до 3000 ° F. По мере плавления стального лома в печь можно загружать дополнительные партии лома на полную мощность. После получения плоской ванны расплавленной стали кислород продувается так же, как и через кислородный конвертер. В обоих случаях жидкая сталь выпускается из печи в ковши или стальные ванны для дальнейшей обработки, а поверхностный шлак, содержащий примеси, удаляется.

2. Вторичное производство стали

Рыночный спрос на стальную продукцию более высокого качества и стабильные свойства стимулировал развитие вторичных сталеплавильных процессов.

Электродуговая печь

Состав стали изменяют в дуговой электропечи путем добавления или удаления отдельных компонентов или путем изменения температуры.

- Перемешивание Электромагнитные поля используются для создания турбулентных токов в ковше. Этот метод легко отделяет неметаллические включения, всплывающие на поверхность, обеспечивая при этом однородную смесь и состав стали.

- Ковш-печь Ковш действует как вторичная электродная печь, обеспечивая точный контроль температуры и дозированный впрыск компонентов сплава.

- Впрыск ковша Инертный газ впрыскивается на дно стальной ванны. Когда газ нагревается и поднимается через расплавленную сталь, достигается эффект перемешивания.

- Дегазация Удаляет водород, кислород и азот, а также снижает содержание серы в продукте. Различные методы, используемые для дегазации расплавленной стали, включая вакуум, вдувание инертного газа и контроль температуры.

- Регулировка состава (барботаж герметичного аргона с продувкой кислородом — CAS-OB) Перемешивание достигается путем впрыскивания газообразного аргона в герметичную стальную ванну.Конструкция шноркеля предотвращает повреждение шлака, в то время как содержание водорода снижается, а оксидные включения всплывают на поверхность.

Кислород подается в ванну через трубку, а алюминий добавляется через трубку, обеспечивая повышенный уровень контроля температуры и точный конечный состав.

Кислород подается в ванну через трубку, а алюминий добавляется через трубку, обеспечивая повышенный уровень контроля температуры и точный конечный состав.

Раскисляющая сталь

Важнейшим аспектом вторичного производства стали является удаление кислорода. Присутствие кислорода в расплавленной стали, когда она начинает затвердевать, приводит к реакции с углеродом с выделением газообразного монооксида углерода.Контроль раскисления можно использовать для изменения характеристик готового продукта и, следовательно, пригодности стали для различных применений.

- Окантовочные стали Окантовочные стали — это недеокисленные или частично раскисленные стали. Во время затвердевания образуется высокий уровень окиси углерода, что приводит к хорошему качеству поверхности, но с наличием большого количества дыр.

- Стали с цоколями Стали с цоколями вначале следуют той же схеме, что и кромка, но примерно через минуту форма закрывается крышкой для подавления образования окиси углерода.

- Полузабитые стали Полуразрушенные стали были частично раскислены перед заливкой в форму и обычно имеют содержание углерода в диапазоне 0,15–0,3%.

- Прокатанные стали Прокатанные стали были полностью раскислены, поэтому во время затвердевания вообще не образуется окись углерода. Готовый продукт имеет однородную структуру и отсутствие раковин. Алюминий добавляется в ковш или изложницу в качестве первичного раскислителя, чтобы «убить» образование монооксида углерода; однако есть применения, в которых добавление алюминия к готовому продукту нежелательно.Альтернативой алюминию являются ферросплавы марганца и кремния или силицид кальция.

3. Литье

Традиционные методы разливки включают подъем ковша с помощью крана, так что расплавленная сталь может разливаться в отдельные изложницы, установленные на железнодорожных вагонах. Формы для изготовления слитков слегка сужаются, чтобы облегчить извлечение слитков после затвердевания. Слитки перемещаются в ямы для выдержки, где их повторно нагревают для горячей прокатки.

Слитки перемещаются в ямы для выдержки, где их повторно нагревают для горячей прокатки.

Литейные машины позволяют производить непрерывную разливку жидкой стали в формы, более подходящие для последующей обработки.Ковши поднимаются на возвышенную платформу, где они выгружают расплавленную сталь в промежуточный ковш, который питает разливочную машину. Расплавленная сталь подается из промежуточного ковша в охлаждаемую воду изложницу с подвижной нижней плитой. По мере затвердевания стальной оболочки пластина медленно опускается, позволяя большему количеству расплавленной стали попасть в изложницу. Сталь формуют в слябы, блюмы или заготовки на машине непрерывного литья заготовок. Затвердевший продукт натягивается роликами, после чего распрямляется и разрезается на конце машины.Этот процесс может продолжаться без перерыва в течение нескольких дней или недель.

Обработка углеродистой стали

После завершения процесса производства углеродистой стали его подвергают прокатке, термообработке, поверхностной обработке или последующей вторичной обработке.

Сталь формуют в слябы, блюмы или заготовки на машине непрерывного литья заготовок. Прокат продукцииЦельнолитые слитки необходимо прокатать до получения более подходящих форм и размеров, например, полученных путем непрерывной разливки.Сталь сжимается и вытягивается вращающимися валками. Валки вращаются быстрее, чем сталь, когда она входит в машину, поэтому сталь толкает вперед и сжимает ее.

Углеродистая сталь подвергается горячей прокатке в стальные полосы. Горячая штамповка Стальнагревают выше температуры рекристаллизации для разрушения микроструктуры литья. Это обеспечивает более однородный размер зерна и равномерное распределение углерода в стали.

Холодная штамповка увеличивает прочность углеродистой стали, улучшая качество обработки и обеспечивая более жесткие допуски. Холодная штамповка Холодная штамповка выполняется ниже температуры рекристаллизации. Этот процесс увеличивает прочность за счет деформационного упрочнения до 20%, улучшая при этом отделку и обеспечивая более жесткие допуски. Сталь выходит в процессе прокатки в виде полуфабрикатов в виде блюмов, заготовок или слябов, в зависимости от конечных размеров. Блюм — это очень толстая прямоугольная плита, заготовка имеет такую же толщину, но меньшую ширину, а плита — более тонкий и широкий продукт.

Этот процесс увеличивает прочность за счет деформационного упрочнения до 20%, улучшая при этом отделку и обеспечивая более жесткие допуски. Сталь выходит в процессе прокатки в виде полуфабрикатов в виде блюмов, заготовок или слябов, в зависимости от конечных размеров. Блюм — это очень толстая прямоугольная плита, заготовка имеет такую же толщину, но меньшую ширину, а плита — более тонкий и широкий продукт.

Полуфабрикаты затем перерабатываются в промежуточные продукты на прокатном стане, чтобы подготовить их к производству и окончательной переработке предприятиями, перерабатывающими продукцию.

ПРОДУКТЫ И ПРИМЕНЕНИЕ ДЛЯ ХОЛОДНОГО ФОРМОВАНИЯ

Продукты

Приложения

Цветет

Структурные приложения

Перила

Поручни

Поручни

Поручни по индивидуальному заказу

Пруток

Машиностроение

Строительство

Пластины (толщина более 1/4 дюйма)

Тяжелое производство

Котлы

Мосты

Промышленные суда

Цистерны

Суда

листов (толщина менее 1/4 дюйма)

Кузова

Бытовая техника

Оргтехника

Бидоны для напитков

Стержни круглые / квадратные

Строительные конструкции

Раскосы

Валы

Оси

После того, как сталь покидает прокатный стан, перерабатывающие предприятия используют различные методы вторичной обработки для предотвращения коррозии и улучшения свойств металла.Преобладающая техника для этого — термическая обработка.

Термическая обработка

Целью термической обработки стали является изменение ее механических свойств путем изменения распределения углерода в продукте и внутренней микроструктуры. При изменении механических свойств стали увеличение пластичности приводит к снижению твердости и прочности и наоборот.

Нормализация

Сталь нагревается до температуры примерно на 130 ° F выше верхней критической температуры. Температуру поддерживают до тех пор, пока весь продукт не нагреется равномерно, после чего его охлаждают на воздухе. Это наиболее распространенная форма термообработки, которая обеспечивает высокую прочность и твердость стали.

Температуру поддерживают до тех пор, пока весь продукт не нагреется равномерно, после чего его охлаждают на воздухе. Это наиболее распространенная форма термообработки, которая обеспечивает высокую прочность и твердость стали.

Отжиг

Температура стали повышается до состояния твердого раствора на один час перед охлаждением со скоростью 70 ° F в час. В результате получается мягкая и пластичная сталь без внутренних напряжений.

Закалка

Процесс аналогичен нормализации, но охлаждение ускоряется за счет закалки стали в воде, рассоле или масле.Полученный продукт очень твердый — до четырех раз тверже, чем нормализованная сталь, — но очень хрупкий, что делает его подверженным разрушению и растрескиванию. По этой причине за закалкой до заданной температуры обычно следует контролируемая скорость охлаждения до комнатной температуры в процессе, называемом отпуском или снятием напряжения. Задавая параметры температуры и скорости охлаждения во время термообработки, можно точно контролировать свойства стали.

Обработка поверхностей

Примерно одна треть произведенной стали обрабатывается поверхностным покрытием для предотвращения коррозии, улучшения свариваемости и окрашиваемости.

Горячее цинкование

Цинкование — это процесс нанесения цинкового покрытия на сталь. Сталь нагревается перед попаданием в ванну с цинком, где жидкий цинк покрывает поверхность изделия. Толщина покрытия контролируется газовыми ножами. Чтобы цинковое покрытие не растрескивалось, в раствор цинка добавляют небольшое количество алюминия.

При горячем цинковании сталь нагревается перед попаданием в ванну с цинком, где жидкий цинк покрывает поверхность изделия.Электролитическое цинкование

Другой способ нанесения цинкового покрытия на стальные изделия — электролитическое цинкование. Цинк наносится на поверхность стали путем регулирования тока в растворе электролита. Этот метод позволяет лучше контролировать толщину покрытия. Его также можно использовать для нанесения дифференциальных покрытий разной толщины с обеих сторон продукта или покрытий из цинкового сплава для оптимизации желаемых характеристик.

Его также можно использовать для нанесения дифференциальных покрытий разной толщины с обеих сторон продукта или покрытий из цинкового сплава для оптимизации желаемых характеристик.

Последующая вторичная обработка

Компании, занимающиеся переработкой стали, далее перерабатывают стальное сырье в готовую продукцию.Используются различные методы обработки, такие как механическая обработка, которая включает равномерное удаление металла с поверхности станками. Соединение стали также является обычным явлением и использует различные методы сварки.

Источники переработанной стали включают лом сталелитейных заводов, вторичных производителей и стальную продукцию в конце жизненного цикла продукции.Переработка углеродистой стали

Переработка металла — это один из примеров устойчивого образа жизни и сведения к минимуму воздействия человеческой деятельности на окружающую среду.Сталь — это наиболее перерабатываемый материал на планете, больше, чем все остальные материалы вместе взятые.

Источники переработанной стали включают лом металлургических заводов, вторичных производителей и стальную продукцию в конце жизненного цикла продукции. Часто вторичной стали не хватает для удовлетворения производственного спроса, поэтому почти всегда при производстве готовой продукции используется комбинация первичной и вторичной стали.

Переработка стали также экономична, поскольку снижает стоимость готовой продукции.По этой причине сталелитейная промышленность активно участвовала в продвижении и создании сетей рециркуляции, чтобы упростить переработку продуктов с истекшим сроком эксплуатации.

Чтобы получить дополнительную информацию о стали или запросить расценки на индивидуальный проект, свяжитесь с нами.

Статьи по теме:

Углеродистая стальпротив нержавеющей стали

Все стали содержат углерод (фактически от 0,02% до 2,1%!), Так почему же одна разновидность стали называется углеродистой сталью? Как оказалось, термин углеродистая сталь на самом деле используется для описания двух различных типов стали: углеродистой стали и низколегированной стали.С другой стороны, нержавеющая сталь — это специализированная группа стальных сплавов, разработанных для защиты от коррозии. В этой статье мы сравниваем углеродистую сталь и нержавеющую сталь.

Запросите бесплатную металлическую деталь, напечатанную на 3D-принтере

Что на самом деле означает углеродистая сталь?

«Углеродистая сталь» имеет два значения — техническое определение и более общую классификацию. Техническое определение очень четкое: согласно Американскому институту железа и стали (AISI), сталь должна соответствовать следующим стандартам, чтобы соответствовать техническому определению углеродистой стали:

- Минимальное содержание хрома, кобальта не указано и не требуется. колумбий [ниобий], молибден, никель, титан, вольфрам, ванадий или цирконий или любой другой элемент, добавляемый для получения желаемого эффекта легирования

- Когда указанный минимум для меди не превышает 0.40 процентов

- Когда максимальное содержание, указанное для любого из следующих элементов, не превышает указанных процентов: марганец 1,65, кремний 0,60, медь 0,60.

Техническое определение, хотя и сложное, сводится к одному простому ограничению — настоящая углеродистая сталь должна почти не содержать легирующих элементов, что делает их в основном состоящими из двух материалов: железа и углерода. Количество углерода может варьироваться, и есть несколько приемлемых легирующих материалов, но эти стали простые.

В дополнение к точному определению термин углеродистая сталь также используется для обозначения широкой группы легированных сталей, которые не являются нержавеющими сталями. В отличие от углеродистых сталей, низколегированные стали могут содержать в небольших количествах широкий спектр легирующих элементов, что позволяет адаптировать их для более широкого круга применений. Эти стали, хотя и не удовлетворяют техническим требованиям к углеродистой стали, означают большее разделение между сталью: нержавеющая сталь по сравнению со всем остальным.

Углеродистая сталь (по определению)

Проще говоря, углеродистая сталь по определению чрезвычайно проста.Это железо с небольшим содержанием углерода и ограниченным количеством легирующих элементов. Кроме того, любая сталь, для которой требуются легирующие элементы (например, 4140 и 4340), является углеродистой сталью , а не . В рамках определения углеродистой стали материалы могут быть определены как низкоуглеродистая сталь или высокоуглеродистая сталь. Низкоуглеродистые стали чрезвычайно распространены, в то время как высокоуглеродистые стали используются только в высокопрочных, некоррозионных средах. Сталь 1020, низкоуглеродистая сталь, является одной из самых популярных сталей, производимых сегодня.

Прочтите наше руководство по проектированию Metal X

Углеродистая сталь A36 часто используется для изготовления конструкционных балок, подобных этим двутавровым балкам. Источник: https://www.worldsteelgrades.com/astm-a36-steel/

Углеродистая сталь имеет различные механические свойства в зависимости от содержания углерода. Низкоуглеродистые стали слабее и мягче, но их легко обрабатывать и сваривать; в то время как высокоуглеродистая сталь прочнее, но значительно труднее в обработке. Все углеродистые стали подвержены ржавчине, что делает их непригодными для широкого спектра конечных применений.В целом углеродистая сталь отлично подходит, если вы ищете недорогой металл, но, как правило, не подходит для высококачественных или высокоточных производственных операций.

Низколегированные стали (иногда называемые углеродистыми сталями)

Низколегированные стали содержат один или несколько легирующих элементов (например, хром, кобальт, ниобий, молибден, никель, титан, вольфрам, ванадий или цирконий) для улучшения качества материала свойства традиционных углеродистых сталей. Часто они прочнее, жестче и немного более устойчивы к коррозии, чем традиционные углеродистые стали.

Легированные стали определяются по основным легирующим материалам (помимо углерода). 4140, одна из наиболее распространенных легированных сталей, представляет собой хромомолибденовую легированную сталь. Это означает, что основными легирующими элементами являются хром (повышающий коррозионную стойкость) и молибден (повышающий ударную вязкость). В результате 4140 используется в условиях сильного износа и повышенных температур.

Легированные стали сегодня являются одной из наиболее широко используемых сталей в промышленности. Они поддаются механической обработке, доступны по цене, легко доступны и обладают хорошими механическими свойствами. Если деталь не обязательно должна быть коррозионно-стойкой, низколегированная сталь дает лучший результат.

Свойства, которые делают легированную сталь выгодной для производства традиционными методами, делают ее менее ценной для 3D-печати.Поскольку металлическая 3D-печать легко обрабатывается и дешево приобретается, более высокая стоимость деталей делает ее экономически невыгодной для печати. Некоторые компании, занимающиеся печатью на металле, предлагают низколегированные стали, такие как 4140, но, как правило, они встречаются редко.

Нержавеющая сталь

Нержавеющие стали объединяет одно ключевое свойство материала: отличная коррозионная стойкость, обусловленная высоким содержанием хрома (> 10,5% по массе) и низким содержанием углерода (<1,2% по массе). Помимо коррозионной стойкости, механические свойства этих сталей могут сильно различаться.

Аустенитная нержавеющая сталь является наиболее распространенным типом нержавеющей стали. Они устойчивы к коррозии, легко обрабатываются и свариваются, но не подвергаются термообработке. 303 и 304 являются наиболее распространенными типами аустенитных нержавеющих сталей, а 316L — вариантом, обеспечивающим максимальную коррозионную стойкость. Эти стали используются в самых разных операциях — поскольку они устойчивы к атмосферным воздействиям, они работают практически везде. Из-за более высокой стоимости металлическая 3D-печать может быть жизнеспособным методом изготовления этих деталей.