Жесть материал: Производство жести: все, что вы хотели знать

Производство жести: все, что вы хотели знать

Область применения жести достаточно широка: это и всем известные консервные банки, которые можно видеть на прилавках любого продуктового магазина, хозтовары (крышки, ведра, терки), различные указатели, дорожные знаки, разнообразные строительные элементы, начиная от труб и заканчивая навесами и козырьками, наконец, это тара для лакокрасочной и нефтехимической продукции.Процесс производства жести достаточно прост и проводится по четко отработанной технологии, состоящей из нескольких этапов:

- Для производства жести берется сталь с конкретным химическим составом, которая выплавляется. В зависимости от марки стали, от способа ее обработки получаются различные виды жести, отличающиеся разным уровнем пластичности и другими параметрами.

- На следующем этапе производится сначала горячая, потом холодная прокатка стали.

- Отжигается металл непрерывным способом.

- При необходимости материал правится.

- Получившийся материал покрывается оловом, либо хромом, цинком, лаком. Покрытие может быть различной толщины, разные стороны материала могут иметь разное покрытие, что, естественно, отражается на конечных свойствах продукта.

- Жесть пассивируется (для закрепления поверхности и стабилизации адгезии к лакам) и промасливается.

- Наконец, заключительный этап — разрезание материала на листы либо на рулоны и упаковка.

Разновидности жести: черная и белая. Особенности, достоинства каждого варианта

Белая жесть, она же луженая, представляет собой листовую отожженную холоднокатаную сталь толщиной от 0,1 мм до 1,2 мм. Белая жесть имеет защитное покрытие — это может быть покрытие из олова, цинка, или хрома. Среди достоинств этого материала можно выделить высокий уровень гибкости, прочность, широкие возможности для лужения, антикорозийность. Впрочем, сегодня многие специалисты пророчат большое будущее и жести с покрытиями без олова, в частности, с покрытием из металлического хрома, лака эпоксифенольного типа.

Впрочем, сегодня многие специалисты пророчат большое будущее и жести с покрытиями без олова, в частности, с покрытием из металлического хрома, лака эпоксифенольного типа.Черная жесть от белой отличается отсутствием любого покрытия. Если говорить упрощенно, черная жесть — первичный производственный материал. Нанося на этот материал разные виды защитных слоев, можно получать различные виды белой жести. Производится черная жесть из стали марок 08пс, 08кп, 10пс, 10кп. Может использоваться не только для изготовления белой жести, но и как самостоятельный материал в электротехническом производстве, машиностроении.

Жесть: экскурс в историю

Впервые мир услышал о таком материале, как жесть, в 1810 году — именно в это время П. Дюран, коммерсант из Манчестера, получил патент, разрешающий использовать жестяные банки для консервирования пищевых продуктов. Спустя два года был открыт завод, специализирующийся на выпуске консервных банок. Изначально технология производства банок была сложной — опытный специалист не мог произвести в час более пяти-шести штук. Кстати, для того чтобы открыть такую жестяную банку потребителям приходилось использовать зубило (и справиться с такой простой, казалось бы, задачей было по силам не каждой женщине). В XX веке технологии производства стали более совершенными: прочность и качество консервных жестяных банок повысилось.

Белая жесть ЭЖК, ГЖК, ЧЖР

АЛЬМЕТ выполняет поставки белой жести (для изготовления консервов). Так как наша компания напрямую сотрудничает с производителем, заказчик может по разумным ценам приобрести высококачественную продукцию, изготовленную по ГОСТ 13345-85. Складские площадки в Белгороде, Подольске, Ростове-на-Дону всегда предложат вам необходимый ассортимент жести ЭЖК, также будет оперативно произведена отгрузка с помощью авто- или железнодорожного транспорта.

С 2005 года компания начала регулярные поставки разных видов жести однократной и двукратной прокатки, толщиной от 0,15 мм, полностью соответствующей европейским нормам качества EN 10202:2001. Кроме этого, предлагаются жестяные листы, изготовленные в соответствии с высокими требованиями к точным геометрическим размерам, произведенные из рулонов с разной шириной.

Кроме этого, предлагаются жестяные листы, изготовленные в соответствии с высокими требованиями к точным геометрическим размерам, произведенные из рулонов с разной шириной.

Листовая жесть предлагается в следующем размерном ряду:

- длина в диапазоне 500-1200 мм;

- ширина в пределах 610-1200 мм;

- толщина в пределах 0,13-0,5 мм.

Белую жесть классифицируют как тонколистовую сталь, ее покрывают с двух сторон специальным слоем олова для защиты от внешних воздействий. Поставка материала выполняется в листах или рулонах. Способ прокатки для производства жести применяют холоднокатаный или горячекатаный. Консервная пищевая жесть разделяется на две марки: ЭЖК — электролитического лужения, ГЖК — горячего лужения. Электролужение — это катодный метод нанесения олова, электрический ток пропускается в специальных ваннах с добавлением электролита. Этот метод нанесения слоя считается лучшим за счет экономичности и получения тонкого сплошного оловянного покрытия толщиной 0,32-1,15 микрон.

Существует белая и черная жесть. Основная особенность последней в том, что она не покрыта слоем олова, ее по-другому называют нелуженой.

Категории и технические параметры

По назначению, типу, специализации жесть классифицируют по следующим маркам

По назначению, типу, специализации жесть классифицируют по следующим маркам:

- черная ЧЖР, ЧЖК

- белая горячего лужения ГЖР, ГЖК

- белая электролитического лужения ЭЖК-Д, ЭЖР-Д, ЭЖК, ЭЖР

Делят жесть по классам в соответствии с критериями:

- cтепень твердости А1, А2, С, В, Д

- по массе покрытия поверхности слоем олова: белая горячего лужения (I, II)

- белая электролитического лужения: если поверхность с двух сторон имеет одинаковую толщину покрытия – 1, 2, 3 класс, а если разную — Д2, Д1, Д3

Свяжитесь с менеджером и получите консультацию по количеству необходимого вам материала, способу доставки и оплаты.

Белая жесть ЭЖК в Санкт-Петербурге от компании «ООО «ДМ-Групп»».

Белая жесть (ЭЖК) или как ее еще называют жесть ЭЖК, жесть пищевая, применяется для изготовления упаковок для различных растительных, мясных и питьевых продуктов. Белая жесть (ЭЖК) — это тонкий (толщиной от 0,14 до 0,36) листовой прокат (из таких марок сталей, как 08ПС, 10КП, 08КП, 10ПС), с обеих сторон покрытый оловом, нанесенным электротехническим способом. Белая жесть (ЭЖК), в зависимости от толщины слоя покрытия по двум сторонам, может производиться как с одинаковой, так и с различной (дифференцированной) толщиной покрытия. Для белой жести согласно ГОСТ 52204-2004 , указано использование олова марок О1 и О1пч по ГОСТ 860, так же оно должно быть разрешено Минздравом Российской Федерации.

Белую жесть производят:

— Рулонами с шириной полосы от 600 до 1050 мм;

— Листами с длиной от 400 до 1200 мм и шириной от 600 до 1050 мм. Белая жесть ЭЖК является достаточно прочным материалом, в первую очередь благодаря разработкам, на сегодняшний день, грамотной и качественно сконструированной тары.

Что касается практического применения белой жести (ЭЖК), то благодаря своей гибкости, зеркальному покрытию, устойчивости к коррозии белая жесть находит свое широкое применение не только в качестве тары, но и в качестве использования ее для изготовления различных элементов деталей оборудования в научно-производственной промышленности. В строительстве белая жесть применяется для изготовления гильз в элементах трубопроводов.

Белая жесть (ЭЖК) обладает огромным преимуществом в обработке и сварке, что дало ей возможность использоваться как материал для изготовления сложнейших макетов и моделей будущих грандиозных проектов в строительстве, машиностроении и кораблестроении.

Кроме того белая жесть (ЭЖК) продолжает по-прежнему занимать лидирующие позиции, как материал для производства посуды и хозяйственных изделий, таких как жестяные банки, тазы, ведра, всевозможные терки и формы для выпечки, бачки для жидкостей и т.

Разновидности жести

Существует несколько видов жести, которые мы рассмотрим подробно.

Белая жесть — это жесть покрытая оловом. Её ещё называют лужёной. По способу нанесения верхнего, защитного слоя, белая жесть делится на: лужёную способом электролитического осаждения (слой покрытия оловом 1.34-0.56мкм). Другой способ — горяче-лужёный (слой покрытия1.6-2.5мкм).

Производят белую жесть в виде стального, тонкого, низко-углеродистого холоднокатаного листа или ленты, защищённого с 2ух сторон оловом. Белая жесть сочетает в себе гибкость, прочность, антикорозийность, возможности для лужения.

Производство основы для жести и нанесения слоя олова — это 2 разных процесса.

Исходя из этого, можно сказать, что в теории, любая сталь сочетается с различным возможным нанесением олова.

Для производства жести сталь и её состав строго отбирается. Вид жести и её пластичность зависят от марки стали и метода обработки. Наиболее применима в производстве белая жесть, толщиной 0.13 — 0.5мм.

В зависимости от назначения жесть покрывают слоем разной толщины, и у сторон может быть покрытие разное. Но может быть покрытие и одинаковой толщины. В основном конечный продукт — банка жестяная. Для разных видов продукции используется разнообразный внешний вид. Жесть пассивируют, в нужном режиме, чтобы закрепить поверхность и стабилизировать адгезию (сцепление) к лакам. И в конце процесса, происходит покрытие маслом, безопасным для продукта.

И в конце процесса, происходит покрытие маслом, безопасным для продукта.

Во время производства, исходя из качества, белую жесть делят:

- Жесть, различного назначения, электролитического лужения — ЭЖР

- Жесть консервная, электролитического лужения — ЭЖК

- Жесть общего назначения, электролитического лужения — ЭЖОН

- Жесть консервная, горячего лужения — ГЖК

- Жесть различного назначения, горячего лужения — ГЖР

Выпускают белую жесть по стандартам ГОСТ13345 — 85 (СССР), EN10202:2001 (Евросоюз)[3], ГОСТ Р 52204 (Россия).

Жесть (пищевая) консервная — жесть для изготовления укупорочных изделий и для пищевых продуктов. Европейские крышки, закаточные крышки и другие изделия.

Чёрная жесть является материалом для изготовления консервной жести. Делается она, методом двухстороннего покрытия. Если наносится олово, электролитическим, или горячим лужением, то соответственно имеем жесть ЭЖК и ГЖК. При покрытии поверхности оксидом хрома или хромом, получается ECCS — жесть европейского класса. Жесть такого качества, должна покрываться лаком. Россия выпускает лакированную хромированную жесть со знаком ХЛЖК.

Из стали таких марок как, 08пс, 08кп, 10пс, 10кп, производится чёрная жесть. Она представляет собой холоднокатаную, тонколистовую — 0.1-0.5мм. сталь без слоя защиты. Применяют её в машиностроении, электротехническом производстве.

Вид выпуска — листы и рулоны.

Заготовка жести однократного проката — это полоса из малоуглеродистой нелегированной стали, изготовленной методом холодного проката, до нужной толщины, дрессированная, отожжённая. Применяют её как самостоятельное изделие, так и для дальнейшего нанесения защитного слоя. Это касается и чёрной и белой жести в листах и рулонах.

Заготовки жести двукратного проката. Именно из такой жести изготовляется консервная жесть, во всём мире. Ну, по крайней мере, больший её процент.

Тонкая и прочная белая жесть, более эффективна и востребована в консервной промышленности. Когда провели первую холодную прокатку, потом отжиг, без дрессировки, металлический лист, второй раз прокатывают холодным методом, используя при этом смазку. Толщина становится меньше на10 — 50 %.

При прокатке, стальной лист становится прочным, сохраняя пластичность требуемую, для производства корпусов банок и концов. Самая меньшая толщина 0.12мм. Обыкновенно же толщины бывают в границах от 0.14 до 0.24мм. В жести двукратной прокатки, хорошо видима анизотропия (разнонаправленность), поэтому, заказывая и применяя эту жесть, следует учитывать ход (направление) прокатки. Например, при изготовлении сварной банки, сворачивание бланков, должно быть по ходу прокатки.

Россия ещё не производит такую жесть (двойной прокатки), но в 2009 году уже были сделаны опытные образцы.

| < Холоднокатаные рулоны | Разновидности листового проката > |

|---|

Белая жесть или луженая сталь — применение

Какую ценность имеет белая жесть? Что она собой представляет? Это металлический профиль, имеющий небольшую толщину и имеющий специальное защитное покрытие. С целью нанесения защитного слоя часто используются различные металлы, такие как олово, хром, иногда цинк или лак. Данный лом, принято делить на черный и белый, хотя в жизни, их отличия являются минимальными. К луженой, относят непосредственно черную сталь, которая просто прошла предварительную обработку.

Из чего производится?

Вариантов производства белой и луженой, существует несколько, определить их можно путем нескольких этапов:

- Провести выплавку до необходимого химического состава;

- Этап холодной или горячей прокатки;

- Отжиг на специальном оборудовании;

- Правка изделия;

- Покрытие защитным слоем;

- Пассивация и процедура промасливания.

В производстве белой стали исходным продуктом считается именно сталь! Поэтому выкидывая банки от консервы и прочих изделий, задумайтесь, сколько денег, вы бы могли получить за них, при правильной их утилизации.

Отличия между отечественными банками и зарубежного производства

Вся жесть, используемая для банок, производимая в России проходит всего один этап прокатки. При прокатке применяется холодная технология, при которой, получается, добиться специальных полос, необходимой толщины. После чего изделие отжигается и проходит процедуру дрессировки, для улучшения характеристик стального листа. Благодаря такой долгой процедуре, лист получается боле качественным, увеличивается его плоскость, прочность и исключается линия сдвига до минимума.

В производстве же зарубежной жести этап дрессировки заменяется дополнительной холодной прокаткой. Для этого используется смазочный материал, за счет чего снижается толщина изделия практически в половину. По результату, получается, снизить расход металла на производство одной банки. Экономия как она есть. Но при этом, банка получается такой, же эластичной и прочной.

Жесть — Вики

Способ загиба жести Ножницы по металлуЖесть — холоднокатаная отожжённая листовая сталь толщиной 0,10—0,36 мм, с нанесенными защитными покрытиями из олова, или специальными покрытиями, напр. лак, цинк, хром и другие. Выпускается в листах размерами 512—1000х712-1200 мм или в рулонах шириной до 1 м, массой до 15 тонн.

Наибольшее распространение в мире имеет жесть, покрытая слоем олова (белая, или лужёная, жесть). По способу нанесения защитного слоя она подразделяется на горячелужёную жесть (со слоем оловянного покрытия толщиной 1,6-2,5 мкм) и жесть лужёную методом электролитического осаждения (со слоем олова толщиной 0,34-1,56 мкм).

Жесть без защитного покрытия из олова называется нелужёной, или чёрной.

История жести

Первоначально процесс производства жести был достаточно трудоемким. Листы черной (нелуженой) жести размерами 1×1 м и толщиной около 2 мм изготавливались ручным способом, с помощью кузнечных молотов, после чего готовые листы подвергали травлению в бочках с молочной кислотой, которую получали в результате брожения ржаной муки. После травления листы черной жести сортировали и подвергали лужению в ёмкостях, для чего использовалось три ванны, в которые поочередно опускали рамы с готовыми листами жести (до 20 штук на раме), после чего вытаскивали их клещами и опускали в холодную воду для остывания. Между операциями лужения листы черной жести смазывали салом. В каждую ванну добавляли 600—700 килограммов жидкого олова с добавлением меди (в пропорции 1:70). Данная пропорция была необходима по причине того, что при большем добавлении меди поверхность жести становилась тусклой.

Листы черной (нелуженой) жести размерами 1×1 м и толщиной около 2 мм изготавливались ручным способом, с помощью кузнечных молотов, после чего готовые листы подвергали травлению в бочках с молочной кислотой, которую получали в результате брожения ржаной муки. После травления листы черной жести сортировали и подвергали лужению в ёмкостях, для чего использовалось три ванны, в которые поочередно опускали рамы с готовыми листами жести (до 20 штук на раме), после чего вытаскивали их клещами и опускали в холодную воду для остывания. Между операциями лужения листы черной жести смазывали салом. В каждую ванну добавляли 600—700 килограммов жидкого олова с добавлением меди (в пропорции 1:70). Данная пропорция была необходима по причине того, что при большем добавлении меди поверхность жести становилась тусклой.

После завершения процесса лужения готовую жесть вручную полировали паклей и смесью из опилок, мела и отрубей до блеска, после чего листы жести отправлялись на упаковку и дальнейшую продажу.

Исторически наиболее известными центрами по производству луженой жести были немецкие города Вунзидель, Нюрнберг и Амберг, однако существует версия, в соответствии с которой первое промышленное производство белой жести было налажено в земле Пфальц, входившей в то время в состав Австрийской империи.

Распространение жести в мире

Первоначально производство жести было секретом (подобно производству фарфора), которым на протяжении около 300 лет владели лишь Австрия и Германия.

Однако в 1665 г. секрет изготовления белой жести был украден англичанами, которые постепенно стали перехватывать лидерство у немцев не только перенимая их опыт, но и создавая собственные технологии по производству.

В 1720 году в Уэльсе были построены несколько заводов по изготовлению жести, которые использовали для производства горячекатаные листы металла, а также усовершенствованные процессы травления и лужения, что позволило англичанам захватить рынок и занять место лидера по производству с центром в Уэльсе.

Жесть в качестве материала для консервных банок

Своему успешному продвижению в мире жесть обязана созданию консервной банки. После объявления Наполеоном I награды в 12000 франков за метод консервирования продуктов для французской армии, которую получил француз Николя Аппер, коммерсант из Манчестера Питер Дюран в 1810 году впервые запатентовал идею использования жестяных банок для консервирования. Уже через два года, в Лондоне, двумя инженерами, Джоном Холлом и Брайаном Донкином (который также является изобретателем станка по производству бумаги), была открыта первая в мире фабрика по производству консервных банок, жесть для которых они покупали на заводе в графстве Вустершир.

Корпуса банок того времени изготавливались из прямоугольных листов жести, спаянных по шву, который находился на внутренней стороне банки. Дно банки также припаивалось к стенкам. Если в банке находился твердый продукт (например, мясо), то крышку припаивали после его загрузки в банку, если жидкость (например, сок), то банку спаивали полностью, оставляя лишь отверстие на верхней крышке, через которую заливали жидкость. Отверстие, по окончанию процесса, также запаивали. Для открытия таких банок из жести того времени требовалась немалая сила и инструменты, в частности зубило. Кроме того, такие банки были дорогими, так как опытный рабочий мог изготовить не более 5-6 банок в час.

Однако данный факт не мог помешать распространению жести в качестве материала. В связи с быстрым развитием консервной промышленности (в частности в США, как основного производителя говядины того времени) во второй половине XIX века стремительно происходили изменения в конструкции и производстве банок. Этому способствовал запатентованный в 1856 году Генри Бессемером конвертер для передела жидкого чугуна в сталь продувкой воздухом без расхода горючего, что удешевило производство стали. Также немалую роль в расширении производства жести сыграл американский коммерсант Гейл Борден, открывший в 1858 году первый завод по производству сгущённого молока. В 1890 годах в Англии появляется первая, полностью автоматизированная система по производству банок из жести, которая изготавливала до 6000 банок в час, а также машины для механического лужения, что позволило уменьшить зависимость от ручного труда и удешевить производство банок, что способствовало увеличению производства жести в мире.

В 1890 годах в Англии появляется первая, полностью автоматизированная система по производству банок из жести, которая изготавливала до 6000 банок в час, а также машины для механического лужения, что позволило уменьшить зависимость от ручного труда и удешевить производство банок, что способствовало увеличению производства жести в мире.

Жесть в ХХ веке

Жесть под гибочным прессомВ первой половине XX века была разработана система непрерывной прокатки стальной ленты. Кроме того, в 1915 году, появились технологии по электролитическому лужению. В 1930 году в Германии было налажено промышленное производство белой жести способом электролитического лужения холоднокатаной стальной ленты. Также распространению способа электролитического лужения поспособствовала Вторая мировая война, вызвавшая перебои с поставками олова. В 1943 году в США также было налажено производство жести методом электролитического лужения и уже через пять лет половина всей белой жести, производимой в США изготавливалось этим способом. В последующие тридцать лет оборудование по горячему лужению жести практически повсеместно было вытеснено электролитическими линиями. В дальнейшем, для производства жести, были внедрены другие технические разработки, такие как непрерывный отжиг, двойная прокатка холоднокатанной стальной ленты и использование дифференциальных (разнотолщинных или разноматериальных) покрытий, что позволило к 1980 году производить более 13 000 000 тонн жести в 37 странах мира.

В настоящее время производство белой жести является одним из основных потребителей олова (до 30 % от общего употребления).

Современная технология производства белой жести

В России основным документом при производстве жести является ГОСТ Р 52204-2004 «Жесть холоднокатаная черная и белая». [1] Иногда можно встретить ссылки на старый советский ГОСТ 13345-85 «Жесть». [2]

В настоящее время технология производства белой жести включает в себя следующие процессы:

- выплавка стали заданного химического состава,

- горячая прокатка,

- отжиг (непрерывный или в колпаковых печах),

- правка

- нанесение оловянного или хромового покрытия,

- пассивация,

- промасливание,

- резка листов заданных размеров,

- упаковка готовой продукции.

Виды жести

Белая жесть — черная жесть с двухсторонним покрытием оловом, нанесенным методом горячего (жесть ГЖК) и элекролитического (жесть ЭЖК) лужения. В зависимости от соотношения толщины покрытия по сторонам, данная жесть производится с одинаковой или дифференцированной толщиной покрытия.

Белая жесть представляет из себя тонкий, холоднокатанный низкоуглеродистый стальной лист или ленту, покрытую с обеих сторон чистым оловом. Таким образом, она объединяет в себе прочность и пластичность стали, а также коррозионную стойкость, способность к лужению и привлекательный вид олова.

Производство стальной основы и ее последующее покрытие оловом являются независимыми друг от друга процессами, так что сталь с любым набором свойств теоретически сочетается с любым возможным покрытием оловом.

Состав стали, используемой для производства жести, строго контролируется. В зависимости от выбранной марки стали и способа обработки могут быть получены различные типы жести с различной пластичностью. В производстве чаще используется белая жесть с диапазоном толщин от 0,13 мм до 0,5 мм.

Жесть может быть покрыта слоем олова различной толщины, и даже каждая сторона жести может быть покрыта слоем олова различной толщины (дифференциальное покрытие) в зависимости от требований, предъявляемых к внутренней и наружной поверхности основной конечной продукции — жестяной банке. Разнообразную отделку поверхности жести производят для различных применений. Белая жесть подвергается специальному режиму пассивации для стабилизации поверхности и улучшения ее адгезии к лакам. Она также покрывается очень тонким слоем масла, чтобы улучшить возможность ее обработки. Это масло, безусловно, совместимо с пищевыми продуктами.

В процессе производства, в зависимости от качественных характеристик, белая жесть разделяется на марки:

- ЭЖК — жесть электролитического лужения консервная

- ЭЖР — жесть электролитического лужения разного назначения

- ЭЖОН — жесть электролитического лужения общего назначения

- ГЖК — жесть горячего лужения консервная

- ГЖР — жесть горячего лужения разного назначения.

Белая жесть выпускается в рулонах и листах в соответствии со стандартами ГОСТ 13345-85 (СССР), ГОСТ Р 52204-2004 (Россия) и EN 10202:2001 (Европейский Союз). [3]

Жесть консервная (пищевая) — жесть для производства тары под пищевые продукты и укупорочных изделий (крышки для закатывания, легковскрываемые крышки и пр.).

Консервная (пищевая) жесть производится из черной жести путем нанесения двухсторонних покрытий. При нанесении оловянного покрытия получается жесть ЭЖК или ГЖК (электролитическое или горячее лужение соответственно). При нанесении электролитического покрытия хрома или оксидов хрома получается жесть ECCS (по европейской классификации). Такая жесть требует обязательного высококачественного лакирования. В России хромированная лакированная жесть выпускается под маркой ХЛЖК.

Чёрная жесть — тонколистовая (0,1-0,5 мм) холоднокатаная сталь без защитного покрытия. Изготавливается из сталей марок 08кп, 08пс, 10кп,10пс с химическим составом по ГОСТ 1050. Используется в основном в электротехнической промышленности м машиностроении. Выпускается в рулонах и листах.

Жесть однократной прокатки — полоса из нелегированной малоуглеродистой стали, прокатанная способом холодной прокатки до требуемой толщины, отожженная и дрессированная, которая используется как самостоятельный материал или же для последующего нанесения защитного покрытия. Термин распространяется на черную и белую жесть в рулонах и листах.

Жесть двукратной прокатки. В настоящее время во всем мире большое количество консервной жести изготовляется способом двойной прокатки. Чем тоньше и прочней производится белая жесть, тем более эффективно осуществляется использование материала в производстве жестяных банок. После первой холодной прокатки и отжига, вместо дрессировки, стальной лист подвергается второй холодной прокатке с использованием смазки, при этом толщина уменьшается на 10-50 %. В процессе прокатки проявляется эффект упрочнения стального листа, при этом сохраняется значительная пластичность, достаточная для изготовления концов и корпусов банок. Окончательная минимальная толщина составляет 0,12 мм, обычный диапазон толщин 0,14 — 0,24 мм. В стали двойной прокатки отчетливо проявлется анизотропия механических свойств, поэтому при заказе и использовании такой жести всегда следует указывать и принимать в расчет направление прокатки.(Например, сворачивание бланков при изготовлении сварной банки должно осуществляться вдоль направления прокатки.

Окончательная минимальная толщина составляет 0,12 мм, обычный диапазон толщин 0,14 — 0,24 мм. В стали двойной прокатки отчетливо проявлется анизотропия механических свойств, поэтому при заказе и использовании такой жести всегда следует указывать и принимать в расчет направление прокатки.(Например, сворачивание бланков при изготовлении сварной банки должно осуществляться вдоль направления прокатки.

В России жесть двойной прокатки пока не производится, хотя опытные партии такой жести уже выпускались в 2009 году.

Лакированная жесть. Лакировка и литографирование белой жести осуществляется для защиты внутренней и наружной поверхности и улучшения внешнего вида консервной тары, что значительно повышает ее конкурентоспособность. Наносят лаковые покрытия на автоматическом оборудовании. Метод нанесения покрытий на листы осуществляет посредством валков. Листы жести покрываются лаками и проходят через сушильные печи. Пары растворителей, выделяющиеся при отвердевании лаков, дожигаются при высокой температуре в специальных установках. Современные литографические машины позволяют окрашивать жесть в любые цвета. Печать на металлических листах (литографирование) осуществляется офсетным способом, используются краски, отвердевающие в сушильных печах при высокой температуре. Полноцветная печать фотографического качества с учетом нанесения покровных лаков требует до 9 листопрогонов. Существуют линии печати конвенциональными красками и в последнее время широкое распространение получили линии печати УФ-красками. Печать с помощью красок с отвердением под воздействием ультра-фиолетового облучения имеет много преимуществ по сравнению с традиционным способом: экономия площади, экономия времени, экономия красок, более высокая скорость печати (до 10 000 листов в час).

У этой технологии есть также и негативные стороны: требования к условиям производства значительно выше (температура и влажность в помещении), краски стоят значительно дороже своих конвенциональных аналогов и срок их хранения короче, выбор поставщиков ультра-фиолетовых красок значительно уже, адгезия к металлу хуже, что приводит к отслаиванию краски при сильной деформации жести в дальнейшем.

Лакированная жесть регулируется российским стандартом о технических требованиях к жести белой в листах, лакированной ОСТ 10 138-88

Характеристики и марки выпускаемой российской промышленностью жести

- Жесть ЭЖК — белая консервная жесть электролитического лужения (ГОСТ 13345-85,ГОСТ Р 52204-2004,СТП ЭПК-04-2010)

- Жесть ГЖК — белая консервная жесть горячего лужения (ГОСТ 13345-85,ГОСТ Р 52204-2004)

- Жесть ЭЖР — белая жесть электролитического лужения разного назначения (ГОСТ 13345-85)

- Жесть ЭЖК-Д — белая консервная жесть электролитического лужения с дифференцированным покрытием (ГОСТ 13345-85)

- Жесть ЭЖОН белая жесть электролитического лужения общего назначения (ТП 14-101-105; СТП ЭПК-01-2005)

Подразделения жести по степени твердости: А1, А2, В, С, D Подразделения жести по массе покрытия оловом:

- для белой жести горячего лужения: I и II классы,

- для белой жести электролитического лужения: с одинаковым покрытием I, II, и III классов, с дифференцированным покрытием ДI, ДII, ДIII.

Перспективно применение жести с безоловянным покрытием — электролитически хромированной с толщиной слоя металлического хрома 0,01—0,05 мкм, на который наносится слой эпоксифенольного лака толщиной 3—8 мкм.

По видам производства жесть может производиться в листах или рулонах.

Допустимые отклонения в производстве

Разнотолщинность в разных точках листа или полосы в рулоне на участке длиной 1 м для жести белой марки ЭЖК не должна превышать (ГОСТ Р 52204-2004):

0,01мм — для жести толщиной от 0,14 до 0,28 мм включительно;

0,02мм — для жести толщиной от 0,29 до 0,36 мм включительно.

Для жести марки ЭЖР допускается увеличение нормы разнотолщинности на 0,01 мм по сравнению с жестью марки ЭЖК.

Разнотолщинность в разных точках листа или полосы в рулоне на участке длиной 1 м для жести марки ЭЖК не должна превышать (ГОСТ 13345-85):

0,01мм — для жести толщиной 0,18 мм;

0,02мм — для жести толщиной от 0,20 до 0,32 мм включительно;

0,03мм — для жести толщиной 0,36 мм.

Применение жести

- Консервные банки. Тара из жести имеет преимущество перед упаковкой из картона или пластика, а именно легкость процесса высокотемпературной стерилизации продукта. Однако, наряду с этим есть и недостаток — невозможность использования для разогрева в микроволновой печи.

- Тара для лакокрасочных материалов.

- Тара для нефтехимических продуктов.

- Крышки для стеклянных банок

- Аэрозольные баллоны с различным содержимым.

- Художественно оформленная тара из жести, применяемая для продажи кондитерских изделий или чая.

- Крышки для пивных бутылок

- Баночки для хранения косметических продуктов

- Дорожные знаки

- Баночки для гуталина (в частности в ВС РФ)

- Банки для клея

- Дверные таблички

См. также

Ссылки

Преимущества листовой жести

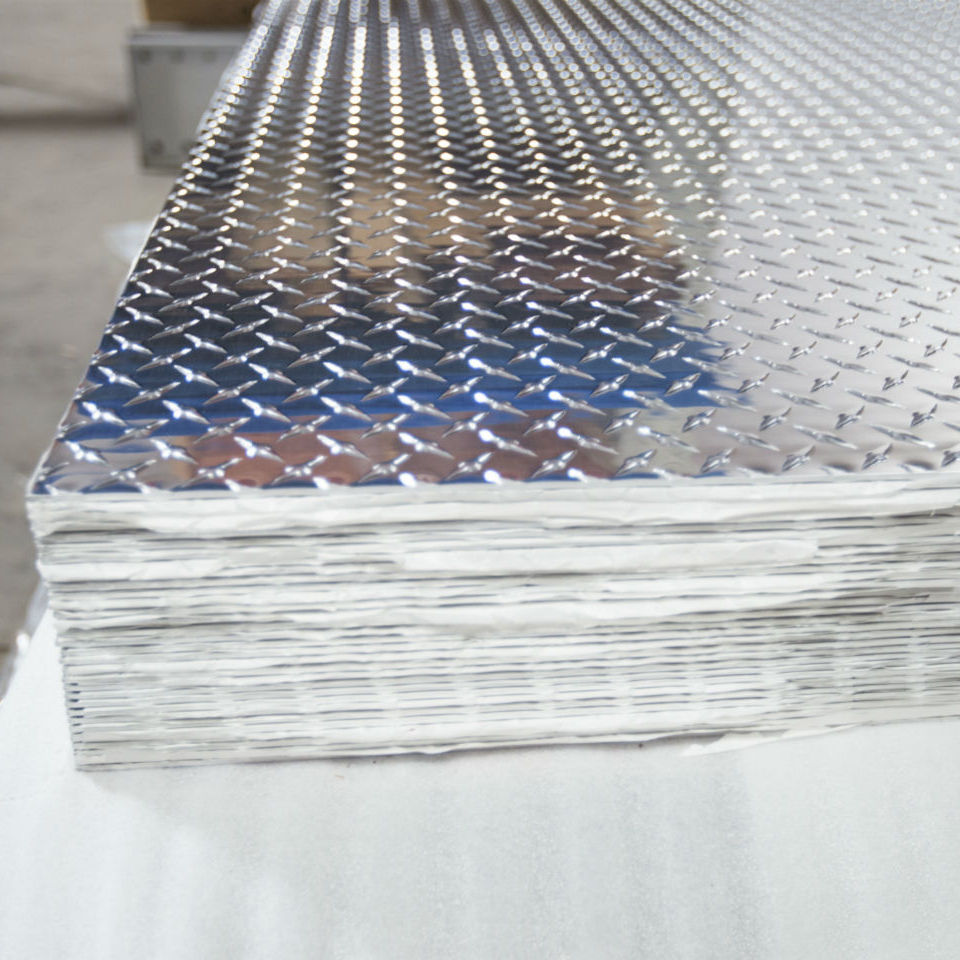

Листовой материал представляет собой отожженную холоднокатаную сталь. Толщина листовой жести 1-1.2 мм. Листовой прокат поставляют в цельных листах и рулонах. В процессе изготовления материала на листы наносят цинковое покрытие. Листовая жесть бывает черного и белого цвета.

Каждая из них обладает своими техническими качествами и определёнными характеристиками. Вначале жесть создавалась вручную, с травлением в кислоте. На сегодняшний день производство отличается высоким уровнем технологического процесса, включающие такие этапы:

Плавление материала определенной химической структуры.

Холодное деформирование и горячая прокатка.

Отжиг листов.

Наносится покрытие.

Пассивация.

Стальные листы разрезают на необходимые размеры.

Готовую продукцию поставляют на склад.

Преимущества жести

Высокий уровень производительности листового металлопроката.

Несложное обслуживание в работе с материалом.

Высокое качество продукции.

Однородность механических свойств и физических качеств по всей поверхности листа.

Высокая стойкость материала к появлению коррозийных процессов.

Продолжительный срок эксплуатации.

Легкий вес.

Применение

Без листовой жести невозможно развитие пищевой промышленности, строительной отрасли, приборостроения и так далее. Материал необходим буквально везде! Большой спрос на продукции на консервных заводах.

Белая жесть идет на производство

- Кровельных материалов.

- Специальной тары под нефтепродукты и лакокрасочные материалы.

- Хозяйственный инвентарь – крышки для банок, ведра и многое другое.

- Трубы.

- Знаки дорожные и указатели.

- Высокоточные приборы.

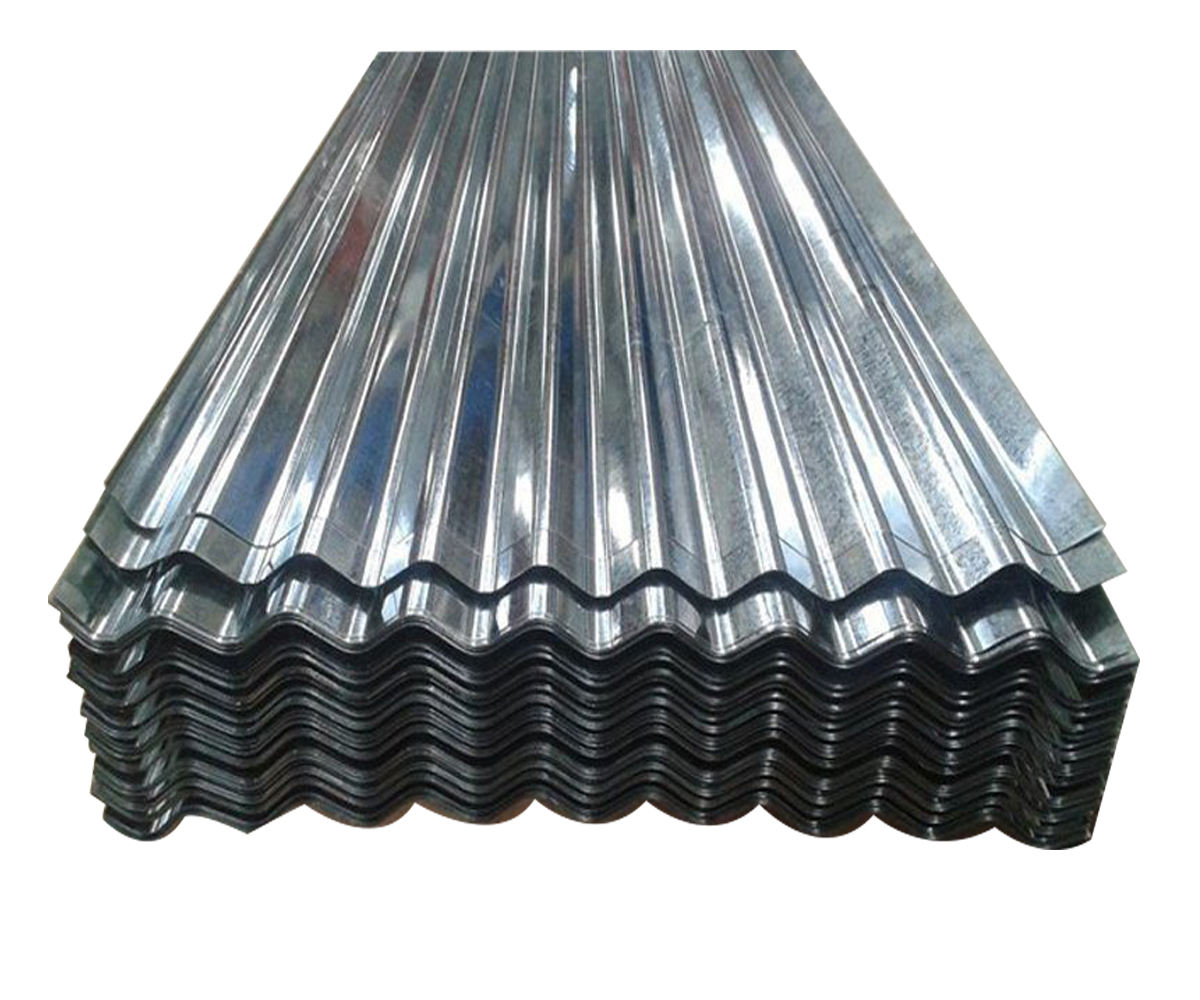

Основной сферой использования листовой жести является строительная индустрия. Особенно материал используется в качестве покрытия кровли. Листы пропускают через специальный формовочный стан, где на выходе получается лист профильной конфигурации с волнообразным профилем. По завершению всех стадий обработки выходит профилированный лист, обладающий привлекательным и красивым внешним видом.

- Поделитесь этим постом!

Как обрабатывается жесть?

Белая жесть — один из доступных экологичных упаковочных материалов. Белая жесть — это стальные листы, которые с двух сторон покрыты оловом. Он сочетает в себе прочность стали с устойчивостью к коррозии и паяемостью олова.

Белая жесть — это стальные листы, которые с двух сторон покрыты оловом. Он сочетает в себе прочность стали с устойчивостью к коррозии и паяемостью олова.

Сталь, используемая для изготовления белой жести, представляет собой легкую низкоуглеродистую сталь. В его производстве есть много важных этапов, которые могут повлиять на свойства белой жести.

Горячая прокатка: Используются непрерывно литые стальные слябы, поскольку они производят более чистую сталь.Эти слябы подвергаются зачистке или очистке для удаления поверхностных дефектов, затем нагреваются до 1200–13000 ° C и прокатываются для получения тонких листов.

Травление: Эти листы охлаждаются и очищаются от оксидов, образующихся во время травления. Ранее использовались кислоты; однако инновации сделали этот этап бескислотным и обезжиренным, а также более экологически чистым.

Холодное обжатие: Горячие стальные листы охлаждаются водой и смазочным маслом и подвергаются дальнейшей прокатке.

Очистка: Охлаждающие жидкости удаляются щелочными фосфатами, силикатами и гидроксидом натрия и, наконец, горячим воздухом.

Отжиг : на этом этапе сталь становится мягкой и достигается желаемая зернистая структура. Периодический отжиг позволяет получить твердую и жесткую сталь из глубокой вытяжки, которая может выдерживать вакуум и давление, поэтому лучше всего подходит для изготовления банок и бутылок. Непрерывный отжиг — это более короткий процесс, позволяющий получить сталь с более мелким зерном.

Дресс-прокатка : Мягкую сталь после отжига слегка прокатывают для получения листов конечной желаемой толщины.

Двойное обжатие : Иногда вместо дрессировки используется второй круг обжатия для прокатки стали. Благодаря этому листы становятся тоньше и прочнее. Производимые листы могут быть толщиной от 0,14 до 0,24 мм, что делает их более привлекательными в качестве упаковочного материала, поскольку позволяет экономить транспортные расходы и сокращать выбросы углерода.

Кредит изображения: Ispat.com

С 1940-х годов олово наносится на стальные листы электролитическим способом. До этого олово наносили горячим окунанием.При производстве белой жести используется олово в основном на 30% от всего производимого олова. К 2018 году 30% всего производства олова приходилось на вторичное сырье.

Электролиз имеет преимущество в получении тонких оловянных покрытий и контроле толщины покрытия. Это важно, так как толщина покрытия может варьироваться на двух сторонах стального листа для получения «белой жести с дифференцированным покрытием». Современная жесть имеет оловянное покрытие толщиной всего от 0,1 до 1,5 микрон.

Покрытие: Стальные листы пропускаются через гальванические емкости, заполненные электролитом, где 99.Аноды из 9% чистого олова погружаются в воду и покрываются слоем олова в результате электролиза. В конце излишки олова с листа удаляются и отправляются на переработку.

Плавление в потоке : В некоторых случаях оловянное покрытие нагревается так, что оно плавится с образованием слоя сплава железо-олово, который улучшает антикоррозионные свойства олова.

Пассивация : оловянное покрытие может окисляться с образованием тонкой пленки. Чтобы предотвратить рост этого слоя, добавляется слой хрома, а затем слой пищевого масла во время пассивации для стабилизации покрытия.

Белая жесть имеет толщину от 0,13 мм до 0,50 мм. Стальные листы составляют большую часть толщины, поскольку оловянное покрытие измеряется в микронах (I микрон = 0,001 мм). Возможны тысячи комбинаций стали и олова, поэтому покупатели должны информировать производителей об использовании белой жести, чтобы они получали нужное качество.

Существуют различные другие факторы, такие как состояние, отделка и марка белой жести, которые также определяют их пригодность для различных применений.

Жесткость жести : Жестяная пластина может иметь различную стойкость, которая зависит от качества стали, а также от различных этапов производства, таких как горячая прокатка, отжиг и дрессировка. Качество стали и олова, в свою очередь, регулируется различными национальными и международными стандартами, такими как ASTM или ISO.

Качество стали и олова, в свою очередь, регулируется различными национальными и международными стандартами, такими как ASTM или ISO.

Отделки: Жесть бывает различной отделки, например, светлый, светлый камень, камень, матовый и серебристый.

Марки : Есть две марки белой жести.Белая жесть стандартного качества имеет оптимальные свойства, ее можно покрывать лаком и печатать. В то время как белая жесть второго сорта является браком стандартной белой жести.

Белая жесть — один из наиболее перерабатываемых материалов в Европе. Раньше метод производства в значительной степени зависел от химикатов.

Принимая во внимание предпочтения потребителей и заботу о здоровье и защите окружающей среды, инновации направлены на то, чтобы сделать белую жестью более удобной и экологичной.

- Использование химикатов во время обработки было сокращено за счет отказа от кислот и масел при травлении.

- Улучшен процесс пассивации, что позволяет лучше сохранять консервы.

- Используемые лаки теперь экологичны.

- Банки легче, поэтому используется меньше стали и олова. Во многих случаях за 30 лет произошло снижение веса на 46%.

- При использовании переработанной белой жести сокращается потребление энергии на 60%, а загрязнение воздуха — на 30%.

Поскольку производство стали и олова происходит независимо, можно применять различные виды стали и различные покрытия из олова, таким образом производя тысячи белой жести.Диапазон этого материала, который превосходит любой другой металл, в сочетании с высокой степенью переработки, превышающей 90%, делает его универсальным и экологически безопасным материалом для упаковки.

ТАБЛИЦА: ВСЕ, ЧТО ВАМ НЕОБХОДИМО ЗНАТЬ

В этом документе будут подробно описаны различные этапы процесса производства белой жести : от производства основной стали и ее различных разновидностей до нескольких последовательных последовательностей лужения.

СОДЕРЖАНИЕ

0.-Введение

1.-Что такое жесть и для чего она используется?

Anuncios

2. Сталеплавильное производство

3.-Базовая сталь Производство

4.-Производственная последовательность

5.-Основа Состав стали

6.-Виды основной стали

7.-Процесс лужения

8.-олово

9.-Электролитическое лужение

10.-Сталь без олова (TFS)

0.- ВВЕДЕНИЕНесмотря на то, что он был изобретен в древние времена, белая жесть — это материал, который получил огромное развитие в 20-м веке. Соединенные Штаты сделали большую ставку на эту отрасль. Как следствие, в десятилетие семидесятых он достиг наибольшей активности в этой стране. Впоследствии широкое распространение контейнеров для напитков, использование алюминия в качестве сырья в Северной Америке, альтернативные контейнеры и устаревание американской сталелитейной промышленности привели к упадку этого рынка.

В других регионах мира этого не произошло. Европа смогла своевременно обновить свою сталелитейную промышленность , чтобы сохранить свою конкурентоспособность и, как следствие, сделать возможным, чтобы европейская белая жесть смогла устоять в борьбе с алюминием. Это не исключило того, что самые разные консервы так или иначе сказались отрицательно. Однако указанный сектор преодолел эту ситуацию путем слияния нескольких металлургических компаний, которые позволили себе сохранить свое технологическое превосходство.

Таким же образом, рынок белой жести и другие аналогичные продукты продолжали занимать хорошие позиции на этом рынке в других географических регионах, таких как Южная Америка, Дальний Восток и Азия.

В настоящее время, хотя этому сектору еще предстоит выжить на конкурентном рынке, он продолжает оставаться трансцендентным во всем мире. По этой причине рекомендуется , чтобы узнать немного больше о том, как этот материал сделан.

1.- ЧТО ТАКОЕ ШИШЕНКА? ДЛЯ ЧЕГО ИСПОЛЬЗУЕТСЯ?

Белая жесть — это материал, который изготовлен из смеси стальных листов и каталитического покрытия или путем пассивации жестяного листа с обеих сторон этого компонента.

Этот материал широко используется в пищевой промышленности для защиты и увеличения срока службы консервированных продуктов , например, сардин, перца, помидоров, зерен, сгущенного молока, шоколада, специй, кофе и других.

В той же строке его использование распространилось на предметы домашнего обихода , такие как бытовая техника, чистящие средства, инсектициды и многое другое. Его также можно найти в автомобильных деталях, отделочных материалах или заглушках.

2.- КАК ДЕЛАЮТСЯ ШЛАНГ?

Белая жесть на 99% или даже более состоит из стали , то есть это продукт, который в основном состоит из стали.На самом деле производственный процесс начинается в доменной печи и в литейном производстве олова, но на практике считается, что он начинается с процесса производства стали. Фактически, именно в этот момент будет выбран состав и тип стального слитка, чтобы определить его будущее использование в качестве проката. В результате основным сырьем, необходимым для производства белой жести, являются сталь и очищенное олово.

2.1- ПРОИЗВОДСТВО ОСНОВНОЙ СТАЛИ ДЛЯ ПОЛУЧЕНИЯ TINPLATE

Anuncios

При получении необработанной стали в жидком состоянии используются два основных процесса.Первый — из железной руды (а), второй — из лома (б).

- Из железной руды (литейный процесс): железная руда — это горная порода, состоящая из оксидов железа и других различных минералов, например пустой породы. Минералы и металлические отходы, используемые в процессе обработки, изначально полны пятен. Железо никогда не бывает в природе в чистом виде. По этой причине он может быть найден в форме оксидов и сульфидов . В промышленном процессе, осуществляемом в доменной печи, главная цель — получить продукт, максимально богатый железом.Однако в нем будут найдены и другие компоненты. Среди паразитических веществ многие из них имеют температуру на стадиях горения и испарения ниже, чем у железа. Поэтому большинство из них исчезнет при нагревании этого материала. Кроме того, могут быть обнаружены другие компоненты, плотность которых ниже, чем у железа , и они будут плавать на расплавленном металле . В этом отношении очень удобно использовать легкость углерода в реакции с кислородом, чтобы высвободить эти молекулы соединений железа в форме оксидов железа (FeO), магнитных оксидов (Fe3O) и оксидов железа.(Fe2O3)

Углерод в процессе сгорания является большим поглощателем кислорода, который забирает его из воздуха, но также и из оксида с образованием соединений CO и CO2 (монооксида углерода и диоксида углерода соответственно). При этой операции избыточная часть углерода оставит в последнем следы, которые будут соединяться с железом (от 3% до 6%). Материал, полученный в доменной печи, называется «плавкой».

Если нашей целью является высвобождение углерода из упомянутого материала, потребуется дополнительная операция, заключающаяся в добавлении кислорода для повторного образования CO и CO2, углекислого газа.Кроме того, упомянутый кислород способен реагировать с другими элементами, которые содержатся в литейном производстве, такими как марганец, и, таким образом, способен образовывать оксид марганца (MnO), кремнезем (SiO2), оксид алюминия (Al2O3) и другие остатки.

Все эти операции сначала выполняются в доменной печи, а затем в процессе рафинирования, , как это будет подробно описано в следующих параграфах.

Подводя итог, можно сказать, что после стадии подготовки минерала в агломерационном цехе извлечение чугуна развивается с помощью топлива, такого как углерод (кокс) в доменной печи.Несмотря на это, чистое железо еще не получают, а получают чугун, который является результатом жидкой смеси железа (96%) и углерода (3%), а остальное — из несгоревшего кокса. в сочетании с некоторыми остатками (фосфор, сера и т. д.), поступающими из пустой породы. На рисунке № 1 показан контур доменной печи.

Рисунок № 1: Схема доменной печи

Anuncios

- Из лома (электрическая процедура): Компоненты, которыми питается печь, могут быть от сырья (тщательно отобранные части оборудования) до подготовленного лома , который отбирается, измельчается, измеряется и с минимальным содержание железа 92% .Эта группа элементов плавится в электронной печи.

Чугун или чугун, поступающий из доменной печи, а также лом, плавленный в электронной печи, представляют собой хрупкие сплавы железа с углеродом и с высоким содержанием последнего элемента. Таким же образом может быть обнаружено высокое содержание серы и фосфора.

При производстве стали используется процесс рафинирования для уменьшения и контроля процентного содержания других элементов, отличных от железа, с целью получения слитков с требуемыми характеристиками чистоты и пластичности.

В общем, эти элементы и пятна восстанавливаются путем окисления оксидом железа или кислородом, и они удаляются флотацией с добавлением материалов с высокой температурой плавления, например, известняка.

В настоящее время разработаны четыре основных способа получения стали: процесс Сименс-Мартин или открытый тигель, процесс Бессемера или Томаса, процесс с выдуванием сверху и электрическая печь. Последний нечасто используется в процессе изготовления белой жести.Первый и второй, вероятно, наиболее широко используются в пневматических процедурах.

- Процесс «открытого тигля». Тигель обычно загружается расплавленным чугуном, поступающим из доменной печи, ломом и холодным чугуном. Пятно окисляется, вызывая образование окисляющего шлака, а используемое топливо может быть жидким или газообразным. Производительность доменной печи такого типа может достигать 400 тонн, а за счет использования кислорода в больших объемах, что обеспечивает относительную экономию, цель состоит в том, чтобы иметь высокую производительность, достигающую 50 тонн в час.Эти доменные печи могут быть стационарными или наклонными.

- Процесс Бессемера или Томаса. В этой системе пятна уменьшаются путем прямого впрыска воздуха или кислорода через расплавленный металл с помощью сопел, расположенных в нижней части конвертера. (См. Рисунок 2)

Рисунок № 2: Процесс производства стали в конвертере Thomas

Для сжигания угля из литейного цеха воздух или смесь воздуха и кислорода продувают через расплавленный металл, который заливают в конвертер, который в то же время представляет собой большую стальную реторту с 25- Грузоподъемность 50 тонн.Огнеупорные стенки конвертера изготовлены из основного доломита, который неприступен для извести, которую необходимо вводить для удаления фосфора из литейного цеха.

Производительность и качество могут быть улучшены, путем управления составом вводимого окислительного газа , либо воздух, воздух, обогащенный кислородом, чистый кислород, смесь кислорода и углекислого газа и т. Д. Например, вариант VLN (очень низкое содержание азота) не только увеличивает производительность, но и снижает попадание азота в сталь, что обычно нежелательно.

Anuncios

В этом процессе можно выделить разные этапы. На первом этапе образуется много искр , которые вызваны горением кремния, которое длится от двух до трех минут. Во втором случае пламя возникает в результате сгорания углерода, и его стойкость длится от десяти до двенадцати минут. Основной особенностью третьего процесса является выделение газов, которое вызывается последующим продувкой и горением фосфора, интервал которого составляет от трех до пяти минут.

В ходе этого процесса обычно добавляются различные твердые элементы: известь, лом, ферромарганец или зеркальный чугун в зависимости от потребностей.

В области производства белой жести существует система Duple, которая представляет собой комбинацию бессемеровского кислотного процесса с основным процессом в открытом тигле. Основная очистка осуществляется в конвертере, тогда как во второй части процесса происходит восстановление фосфора.

- Верхний процесс нагнетания кислорода. Процесс Бессемера широко используется, в основном из-за его низкой стоимости установки и эксплуатационной гибкости. Однако у него есть важные ограничения с точки зрения качества, так как для него требуется сырье с высоким содержанием фосфора, а также ограничения на использование металлолома.

Эти трудности сильно повлияли на некоторые производства. Этот факт положил начало разработке превосходных процессов впрыска кислорода, с помощью которых оловянная сталь высокого качества, с низким содержанием азота и высоким или низким содержанием фосфора, в зависимости от требований.Есть три системы, которые широко используются в производстве ламинированных материалов. Они называются LD, DDAC и KALDO.

- Процесс LD: Этот процесс был первым, основанным на наличии кислорода в больших количествах. Он заключается в замене впрыска воздуха из нижней части конвертера Бессемера на впрыск струи кислорода под высоким давлением вверху. Это вызывает сильное перемешивание и, следовательно, очень быстрое окисление пятен.Это быстрый и эффективный процесс, с начальными вложениями, которые не так важны, как те, которые требуются в процессе Бессемера, что снижает проблемы с обслуживанием и дает материал с низким содержанием азота. Одним из его недостатков является необходимость использования металлических инструментов с высоким или низким содержанием фосфора. Эта система была разработана двумя компаниями, расположенными в Линк и Донавиц. Название «LD process» происходит от инициалов этих городов.

- Процесс DDAC: аналогичен предыдущему, за исключением того факта, что известь вводится вместе с кислородом.Это разновидность технологии французского происхождения.

- Процесс KALDO: он был разработан в Швеции. В этой процедуре используется тигель и вращающаяся и наклоняемая печь. В последнем происходит нагнетание струи кислорода в верхнюю часть, а также к предыдущему элементу добавляется известь в форме впрыскивания или по частям.

Кислород обработанный универсален. Они позволяют нам использовать разумные количества руды и лома для производства стали с низким содержанием фосфора и азота, причем все они обладают хорошими механическими характеристиками.

Anuncios

- Стальное литье: после того, как сталь была получена любой из описанных ранее процедур, и когда она находится в жидком состоянии в конвертере, она должна быть переведена в твердое состояние посредством выполнения ее литья. С промышленной точки зрения существует две процедуры литья. Тот, который более классический, позволяет получать линготы из стали («отливки в изложницах»). Другой заключается в выполнении процедуры, известной как «непрерывное литье».’

- Слиток литье

Это стандартная процедура. Расплавленную сталь с помощью ложки разливают в изложницы, которые после охлаждения дают слитки, которые можно обрабатывать. С этими слитками проводят следующие операции.

Это самый современный процесс изготовления пластин. Производство полуфабрикатов очень высокого качества — одно из его главных преимуществ.Кроме того, это позволяет снизить производственные затраты и увеличить сталелитейный завод. Действительно, благодаря этой системе операций меньше и проще, чем в литейных формах. В настоящее время использование слитков для стали, предназначенной для изготовления ламинатов, исключается. См. Рисунок № 3:

Рисунок № 3: Непрерывное литье

При непрерывной разливке содержимое конвертера переливается ложкой регулярно и непрерывно в бездонную охлаждаемую часть такой секции, которая соответствует желаемой тарелке.Затем он проходит через серию роликов для выравнивания, и, наконец, с помощью кислородно-топливной паяльной лампы пластины разрезаются на нужную длину. Таким образом получают плиты (плиты) длиной от пяти до двадцати метров, шириной от одного метра и более и толщиной около двадцати см.

2.2- ПОСЛЕДОВАТЕЛЬНОСТЬ ИЗГОТОВЛЕНИЯ

На рисунке 4 представлена последовательность различных операций или этапов , задействованных при обработке стальных листов , которые будут основным сырьем на заводах по производству белой жести.

Рисунок № 4: производство стальных листов

Когда процесс разливки слитков был разработан, после того, как сталь была отлита в слитки, первая операция, которая выполняется, — это прокатка слитка для превращения его в сляб. Эта процедура обычно выполняется на реверсивных прокатных станах с двойной высотой. Те, которые относятся к так называемому универсальному типу, имеют цилиндры или боковые ролики, которые работают одновременно с четырьмя сторонами слитка, что исключает операцию поворота слитка вокруг своей оси на этом этапе.

Конечный продукт этой процедуры, плита или сляб, имеет толщину от 125 до 230 мм, приблизительную ширину жести, которая должна быть получена, и длину, которая зависит от размера исходного слитка.

Листы, полученные как при непрерывной разливке, так и при прокатке слитков, подготавливаются к горячей прокатке.

Горячая прокатка представляет собой следующий этап . Однако обычно существует промежуточный этап, который заключается в охлаждении и хранении пластин, выполнении процесса выбора, подготовке поверхности (крутой) и нагревании пластины при подходящей температуре до , что приводит к процессу ламинирования .Пропуск этого промежуточного этапа требует очень точного планирования и очень грамотного технологического потенциала, который гарантирует отсутствие дефектов в плитах или плитах. На рисунке 5 показаны различные этапы процесса горячей прокатки.

Anuncios

Рисунок № 5: Процесс горячей прокатки

Подготовка поверхности выполняется в «шелушке» , в которой железный лист подвергается выделению оксидов железа и пятен посредством слабого давления прокатки, высвобождая их, таким образом, под действием высокого давления. напорная вода.Пластина нагревается до 880 ºC. Этот слой оксидов необходимо удалять, так как он повреждает ламинат, так как он вызывает эрозию цилиндров, вызывает бороздки на металле, налет и другие производственные дефекты (разрывы, проскальзывания, складки и т. Д.)

Стан горячей прокатки превращает лист в непрерывную ленту толщиной около 2 мм . Обычно он состоит из двух разделов, один посвящен черновой обработке, а другой — чистовой. Он может быть непрерывным или реверсивным, в зависимости от мощности установки, среди других факторов.

Черновая линия часто включает от четырех до шести боксов, которые уменьшают начальную толщину листа с 25% до 50% на ящик . Линия чистовой обработки включает от четырех до семи коробок, что еще раз снижает эту толщину на 25-30% на коробку, за исключением последней, которая уменьшается только на 10%.

Максимальная скорость этой операции могла достигать 100 км / ч . Когда материал выгружен, его температура составляет 850 ºC.Затем этот материал охлаждают с помощью водяной завесы при 590 ° C, чтобы сформировать из него спирали.

Окисленный слой рулона необходимо удалить и смазать перед тем, как приступить к холодной прокатке. Эта процедура обычно выполняется в серии резервуаров, содержащих горячую разбавленную серную кислоту (температура которой составляет около 100 ºC). Змеевик промывают, сушат и смазывают пальмовым маслом или другим смазочным материалом, подходящим для процесса холодной прокатки.Линия удаления обычно оснащена дисковым ножом, который обрезает края, обеспечивая их пригодность для холодного обжатия или прокатки. Кроме того, он отвечает за установку максимальной ширины листа, который будет получен, а также за то, что даст наилучшие экономические результаты . См. Рисунок 6

(Рисунок № 6: Холоднокатаный, отожженный и дрессировка основной стали)

Следующая операция — это холодная прокатка , которая может выполняться в непрерывных (тандемных) или реверсивных линиях. Смазочные материалы и охлаждающие жидкости используются во время этой операции, и получаемая толщина очень близка к желаемой. Следовательно, уменьшение составляет 1,8 или 2 мм до размера от 0,15 до 0,3 мм приблизительно в соответствии с окончательным калибром белой белой жести, которую необходимо изготовить.

Полученный рулон изготовлен из очень твердого материала и подвержен высоким натяжениям. Он требует соответствующей обработки, чтобы придать ему необходимую обрабатываемость, вызывающую перекристаллизацию стали.Эта обработка называется «отжигом» и представляет собой нагрев металла в восстановительной атмосфере для предотвращения любого окисления (смесь азота и водорода) и может осуществляться непрерывно (непрерывный отжиг) или в вытяжных печах (периодический отжиг).

Anuncios

Непрерывный отжиг : лента проходит через печь при 630ºC. Точно так же. Каждая точка материала остается в духовке минимум 1,5 минуты. Непрерывный отжиг имеет несколько преимуществ и недостатков, например:

ПРЕИМУЩЕСТВА

- Уменьшение количества незавершенных производственных материалов.

- Сокращение сроков изготовления.

- Повышение качества выпускаемой продукции:

- Постоянный и непрерывный нагрев змеевика, что обеспечивает более однородные механические свойства.

- Быстрый цикл, благодаря которому получают мелкое зерно и, как следствие, изотропный металл и превосходные механические свойства, такие как улучшение предела упругости.

- Лучшая устойчивость к коррозии. Быстрый цикл не позволяет элементам, таким как углерод, марганец или фосфор, перемещаться по поверхности материала, как это происходит в процессе отжига или вытяжки.

- Это позволяет нам использовать состав стали типа MR с меньшим содержанием упрочняющих элементов: углерод, марганец и т. Д. (Непрерывный отжиг = 0,08% углерода, основной отжиг = 0,10% / 0,13% углерода), что благоприятствует таким операциям, как сварка, специальность и др.

НЕДОСТАТКИ

Производство:

- Сложное программирование заказов, так как максимальное отклонение ширины между последовательными бухтами составляет 50 мм, а толщина — 10%.

- Тонкая перемычка лески. Риск сломать ленту в духовке. Это подразумевает значительную остановку. Предел упругости ленты при температуре в печи отжига низкий (приблизительно 30 Н / мм2).

- Невозможность остановки линии.

Использование:

- Тонкая кристаллография, позволяющая получить менее пластичный, слабоанизотропный металл, который отрицательно влияет на процесс тиснения.

- Риск появления линий Людера.

Отжиг с вытяжкой: Несколько уложенных друг на друга змеевиков закрывают колпаком в восстановительной атмосфере при 680ºC в течение не менее 85 часов, которые распределяются на 32 часа нагрева, 34 часа охлаждения под колпаком до 170º и 19 часов выдержки. ускоренное охлаждение на открытом воздухе. См. Рисунок 7.

Рисунок № 7: Схема процесса отжига кожуха

В обоих случаях предыдущее удаление остатков смазочных материалов и охлаждающих жидкостей, которые использовались изначально, является существенным .Этот метод должен соответствовать типу отжига, который был проведен. Обычно он проявляется электрохимическими средствами, такими как ванна для обезжиривания, нагретая до 95 ° C, или механическим способом с нанесением щеток с обеих сторон. После этого процесс закалки, , обработка поверхности или операция отделки (дрессировка или дрессировка). Это выполняется путем очень легкого измельчения или ламинирования без смазки, которое обычно не превышает 2% толщины. Для этого используется прокатный состав, объединенный двумя коробками.Полоса при прохождении между цилиндрами под действием установленного давления и тяги претерпевает поверхностную модификацию конструкции, достигая увеличения твердости поверхностного слоя, но сохраняя внутреннюю мягкость. Короче говоря, эта операция обеспечивает ленту желаемой твердости, — хорошее выравнивание и материалы с чистовой поверхностью, которая зависит от шероховатости цилиндров, используемых в ящиках прокатного стана. Комбинируя чистоту поверхности цилиндров коробок этого слоистого пластика и окончательный переплав олова после операции лужения, достигаются различных отделок поверхности белой жести.Основные виды отделки:

Anuncios

- Блестящая отделка: Для достижения этой отделки важно получить зеркальный блеск на цилиндрах. Также необходимо применить переплав лужения. Этот вид отделки, вместе с камнем, является наиболее востребованным.

- Отделка камня: Цилиндры подвергаются двум шлифовальным проходам со специальным шлифовальным кругом, что придает изделию бороздчатый вид.Как и в предыдущем случае, возвращается оловянное покрытие, что тоже обеспечивает блеск.

- Матовая поверхность: Имеет слегка отражающую поверхность. Для этого цилиндры подвергаются дробеструйной обработке, и операция переплавки после лужения исключается.

Когда дело доходит до уменьшенной двойной белой жести, последнее уменьшение толщины выполняется заменой операции отпуска на новый суппорт или уменьшением ламинации примерно на 33% с последующим удлинением материала в таком же процентном соотношении, на этот раз с использованием поверхностных смазок.Таким образом, белой жести передаются высокие механические характеристики при небольшой толщине. Обычной практикой является подготовка катушек до операции лужения . Он состоит в основном из обрезки кромок и удаления участков низкого качества или калибра, не соответствующих спецификациям, формирования рулонов оптимального размера для линии лужения.

При электролитическом лужении подготовленный материал непрерывно проходит через операции электролитической очистки, электролитического травления, электроосаждения олова, переплавки олова (плавление в потоке), пассивирующей обработки и смазки.После этой серии операций продукт можно разрезать на листы заказанного размера (длина, поскольку ширина была указана при подготовке рулонов), осмотреть, отобрать и упаковать; или его можно свернуть в бухту для отправки заказчику или для резки и т. д. на отдельной линии резки. Выбор материала перед упаковкой является нормальным. Позже мы разберемся с этими моментами более подробно.

2.3- СОСТАВ ОСНОВНОЙ СТАЛИ

Основная сталь, используемая для изготовления белой жести, по сути, представляет собой низкоуглеродистую низкоуглеродистую сталь с общим составом, например, следующего типа:

- Углерод Углерод 0,04 — 0,15%

- Кремний 0,08% макс.

- Сера 0,015 — 0,05%

- Фосфор 0,01 — 0,14%

- Медь 0,02 — 0,20%

- Марганец 0,20 — 0,70%

- Азот 0,001 — 0,025%

Из-за использования лома в процессе производства стали могут присутствовать другие элементов, такие как никель, хром и олово , но никаких других элементов намеренно не добавляется.Единственным исключением являются фосфор и азот, которые обладают особыми свойствами. Использование меди для повышения устойчивости к коррозии и некоторых карбидов для контроля старения вышло из употребления.

Влияние некоторых элементов на стальную основу белой жести дано в общих чертах в следующих параграфах:

- Углерод: Этот элемент увеличивает предел упругости, предел прочности на разрыв и твердость, снижает удлинение и пластичность.В обычных пределах углерода по отношению к олову колебания в содержании этого элемента немного важны, поскольку другие элементы имеют большее влияние.

- Кремний: Он присутствует в белой жести как остаточный элемент и слегка затвердевает, а в некоторых случаях отрицательно влияет на его устойчивость к коррозии.

- Сера: В стали, содержащей этот элемент, действию серы противодействует марганец, который всегда присутствует.Однако из-за его влияния на пластичность, качество поверхности и устойчивость к коррозии, это делается в максимально возможной степени в рамках экономических ограничений, чтобы снизить ее до минимума.

- Фосфор: Это элемент, который сильно влияет на твердость и устойчивость к коррозии. Когда существует вероятность возникновения кислотной коррозии, ее необходимо поддерживать в определенных пределах, и ее содержание увеличивается, когда требуется более высокая стойкость стали и отсутствует опасность коррозии.

- Медь: Хотя присутствие меди в белой жести увеличивает сопротивление, она не делает этого эффективно в обычных условиях, поскольку при превышении этих пределов повышается стойкость к атмосферной коррозии. Однако это может снизить устойчивость к внутренней коррозии. Поэтому для большинства типов белой жести указано максимальное количество меди.

- Марганец: Он используется в основном для реакции с другими элементами, такими как сера, для перевода их в неработоспособное состояние.

- Азот: В бессемеровских сталях он является нормальным составляющим элементом в процентах выше 0,01%, и это всегда считалось недостатком. Впоследствии было обнаружено, что его преднамеренное добавление увеличивает прочность стали без значительного изменения стойкости к коррозии. Но это могло повлиять на старение. Развитие кислородных процессов (среди прочего, LD) позволило нам точно контролировать содержание этих элементов, чтобы получить однородное и постоянное качество.

- Никель: Этот элемент в белой жести, в допустимых пределах, не оказывает значительного влияния на физические или механические свойства белой жести, но оказывает влияние на химические свойства, особенно на коррозию в некоторых типах упаковки. То же самое происходит с хромом. .

- Олово: Обладает высокой растворимостью в чугуне или стали, и для проявления второй фазы необходимы процентные содержания выше 10%.На обычных уровнях это не влияет на структуру металлографии. Его присутствие постепенно увеличивает предел упругости и предел разрыва при растяжении с уменьшением модуля упругости. Важно отметить, что небольшое количество олова в сталях, содержащих медь, может вызвать серьезные трудности при нагреве стали.

В сталелитейной промышленности иногда используются практические правила для расчета влияния легированных и остаточных элементов на механические свойства белой жести из стали л.Одним из наиболее распространенных является индекс Штромайера, который рассчитывается путем умножения содержания азота на 5, добавления фосфора и умножения результата на 1000.

Anuncios

2.4- ВИДЫ ОСНОВНОЙ СТАЛИ

Традиционно для получения белой жести используют три типа основной стали. Однако при нынешних технологиях иногда трудно поддерживать классические типы. Это:

Тип I: Это холоднокатаная сталь, получаемая из открытых тигельных печей (Siemmens Martin).Он имеет низкий уровень металлоидов и остаточных элементов, особенно ограничен по фосфору, со следующим составом:

- Углерод 0,05 — 0,13%

- Марганец 0,30 — 0,60%

- Сера 0,04 макс.

- Фосфор 0,015 макс.

- Кремний 0,010 макс.

- Медь 0,06 макс.

- Никель 0,04 макс.

- Хром 0,06 макс.

- Молибден 0,05 макс.

- Мышьяк 0.02 макс.

- Азот 0,02 макс.

Используется при поиске высокой стойкости к очень агрессивным продуктам.

Тип MR: Этот тип стали используется чаще всего. Он из того же источника, что и предыдущий, холодный прокат и используется в среднеагрессивных продуктах. В его состав входят следующие элементы:

- Углерод 0,05 — 0,15%

- Марганец 0,30 — 0,60%

- Сера 0.04 макс.

- Фосфор 0,020 макс.

- Кремний 0,010 макс.

- Медь 0,20 макс.

Тип MC: Это сталь, изготовленная в конвертере Бессемера или печи Siemmens Martin, используемая, когда сопротивление и содержимое контейнера низкое по коррозионной активности. Анализ его состава:

- Углерод 0,05 — 0,15%

- Марганец 0,25 — 0,60%

- Сера 0.04 макс.

- Фосфор 0,03 — 0,15%

- Кремний 0,010 макс.

- Медь 0,20 макс.

Есть также некоторые специальные стали, такие как тип D, успокоенный алюминий, используемые в особых случаях глубокой вытяжки.

В целом производители в Европе были вынуждены попытаться ликвидировать специализированные производства белой жести, чтобы найти экономические и конкурентные процедуры, и таким образом они пытаются упростить эту проблему .

С учетом коррозионной стойкости стальная поверхность также трансцендентна. Это частично зависит от типа атмосферы, используемой в процессе отжига. В атмосфере, содержащей азот, водород, двуокись углерода и водяной пар , образуется белая жесть менее стойкая, чем белая жесть , содержащая от 4 до 8% водорода. Таким же образом растворенные ионы олова, как правило, ингибируют коррозию белой жести некоторыми продуктами.

3.- ЛУЖЕНЫ

3.1.- ИНН

Когда этот материал предназначен для производства олова, логично предположить, что он будет находиться в длительном контакте с пищевыми продуктами, и, следовательно, должен удовлетворять определенным требованиям в отношении пятен . Американское общество испытаний и материалов (ASTM) классифицирует по пяти группам с минимальным содержанием олова следующие элементы: степень AA = 99.98% олова, A = 99,80%, B = 99,7%, C-1 = 99,0% и C-2 = 99,0%. Минимум, указанный для производства белой жести, — это марка А. Ее анализ:

- Олово (минимум) 99,80%

- Сурьма 0,04%

- Мышьяк 0,04%

- Висмут 0,015%

- Медь 0,03%

- Железо 0,015%

- Свинец 0,05%

- Никель и кобальт 0,015%

- Серебро 0,01%

- Сера 0,003%

- Цинк 0.001%

- Кадмий 0,001%

- Алюминий 0,001%

3.2.- ЭЛЕКТРОЛИТИЧЕСКОЕ ЛОЛОВАНИЕ

Anuncios

Развитие этого процесса лужения было одним из важнейших шагов в отрасли. Электроосаждение олова на непрерывной узкой ленте (полосе) началось в Германии в 1930 году, но именно во время Второй мировой войны этот метод интенсивно развивался, в основном в США, из-за нехватки олова.

Существует множество технических и экономических причин, по которым заставила электролитическую жесть удалить с рынка коксовую жесть или горячее олово, что было традиционным способом ее получения. Одним из наиболее важных является точный контроль количества нанесенного олова и однородности толщины. Другим является наличие дифференциальной электролитической белой жести, которая заключается в нанесении оловянного покрытия разной толщины на каждую сторону листа.

Как уже упоминалось, при отпуске стальной основы электролитическая жесть может быть изготовлена с несколькими вариантами отделки. Однако наиболее распространены три. «Блестящий», , который является наиболее распространенным, «матовый» , который состоит из стали на основе олова с шероховатой поверхностью и затем не переплавляется олово, и, наконец, «камень» , который такой же, как и предыдущая отделка, но переплавка олова, которая дает яркую, но не отражающую поверхность.

Существует два основных способа производства: кислотный и щелочной или щелочной. Последний имеет два широко используемых варианта: горизонтальные галогенные линии и щелочные или вертикальные линии. Существует четвертая методика , в которой в качестве электролита используются фторбораты, но она используется очень мало. Линии, которые используются в кислотном процессе, — это те, которые производят самый высокий процент электролитической белой жести. Их часто называют Ферростан, потому что это название было зарегистрировано в свое время US Steel для своей белой жести, и поэтому позже в мире появилось много лицензиатов на ее технологию.Электролиты — самая деликатная составляющая в любом процессе. Например, в кислотных линиях это раствор солей двухвалентного олова в кислоте , но хорошее функционирование в качестве электролита зависит от различных используемых добавок , которые преследуют три основные цели: избежать окисления, способствовать образованию компактных и неорганических веществ. -губчатые отложения и для улучшения смачиваемости.

Некоторые классические преимущества использования щелочного электролита заключаются в наличии более простого электролита, , с которым легко обращаться и который не вызывает коррозии по сравнению со сталью. Это снизило начальную стоимость оборудования. Подготовительный раздел также проще.

Кислотные линии имеют то преимущество, что используют меньший ток для лужения, чем щелочные . Следовательно, необходима меньшая поверхность анода и более высокий электрический КПД при электроосаждении. Однако щелочные линии дают белую жесть с лучшими характеристиками коррозионной стойкости.

В общих чертах, три типа линий состоят из следующих секций:

- Размотка

- Препарат

- Луженая

- Отделка

- Резка — намотка — упаковка

Входная или разматывающая секция имеет необходимое оборудование для обработки рулонов черного листа и для непрерывной подачи в линию путем обрезки начала и конца каждой рулона и электросварочного аппарата на конце одной. с принципом следующий.Включает в себя направляющие и подающие ролики, мощность, напряжение и т. Д.

Anuncios

Между секцией разматывания и секцией подготовки имеется устройство для хранения черной полосы листа, предназначенное для накопления определенного количества ленты, которая питает линию, пока смена и сращивание рулона выполняется в предыдущей секции разматывания. Выделяют несколько видов, среди которых преобладают колодезные и «гармошки».

Секция подготовки выполняет две основные задачи: очистка (обезжиривание) и травление.Первый — это удаление всех остаточных элементов на поверхности полосы, которые происходят из смазочных материалов, охлаждающих агентов и т. Д., Тогда как второй пытается удалить оксид железа, приставший к обеим сторонам полосы.

Обработку проводят в последовательных химических или электрохимических ваннах с чередованием промывок водяной струей и / или паром . Планировка и тип зависят от линии; например, обезжиривание обычно проводится в моющем или щелочном растворе, и оно исключается на линии этого типа или уменьшается, поскольку обезжиривание выполняется автоматически в секции лужения.

Участок лужения полностью различается в каждом процессе, так как участок галогенного процесса занимает большую поверхность, поскольку полоса движется ровно, обычно на трех уровнях, тогда как в двух других системах она следует синусоидальной или змеевидной форме . .

Рисунок № 9: Линия лужения, электролитическое литье и аноды

Перед лужением отметки, соответствующие дифференциальной белой жести , наносятся на полосу черного листа , когда этот тип является производимым.Следовательно, эти отметки есть на стальном основании. Некоторые производители могут маркировать стальную основу так, чтобы , в случае возникновения проблем с белой жестью, можно было идентифицировать производителя. Эти отметки не видны на листе как таковые, их необходимо найти в лаборатории.

Секция чистовой обработки включает в себя различные этапы . Основные из них: отказ, пассивация и смазка.

- Refusion: Цель этого процесса — придать белой жести блеск, поскольку электроосаждение олова дает микрошероховатую поверхность с матовым внешним видом.Однако этот шаг жизненно важен для той части этого материала, которая будет контактировать с коррозионными элементами. В процессе переплавки образуется слой сплава железо-олово, толщина которого очень мала из-за скорости, с которой он производится. По этой причине матовая жесть, которая не подвергалась процессу оплавления, не должна использоваться для этих целей, то есть целей, которые требуют наличия слоя сплава железо-олово.

- Пассивация — это характеристика электролитической белой жести.В нем, особенно в низких покрытиях, удобно снабдить его защитным слоем, предотвращающим окисление не только во время изготовления, но и при последующих операциях, таких как лакирование. Также необходимо обеспечить поверхность, химически более подходящую для литографии и лакирования и обладающую определенной защитной твердостью. Пассивация направлена на то, чтобы охватить этот аспект, и в основном заключается в формировании слоя оксида хрома. Используются несколько химических или электрохимических методов, каждый из которых предназначен для получения особых характеристик.Обычно они называются аббревиатурой USS и трехзначным числом. Первый указывает тип раствора (1 = хромовая кислота, 2 = фосфат хрома, 3 = бихромат натрия, 4 = карбонат натрия), второй указывает полярность белой жести в растворе (0 = не электролитический, 1 = катодный. , 2 = катодный / анодный), а третья цифра приблизительно соответствует используемому уровню тока.

Существует три основных типа пассивации:

Anuncios

- Пассивация 300 : Получается химическим способом, путем погружения в раствор бихромата натрия для образования слоя оксида хрома.Дает хорошие результаты с точки зрения сцепления лака. Он предлагает слабую защиту от серы. Однако эта пассивация нестабильна. Его эффективность со временем снижается.