Что лучше пеллеты или брикеты: Что такое топливные брикеты и пеллеты

Ответ на сформулированный выше вопрос кроется в определении и в свойствах указанных видов топлива. Пеллеты – это гранулы, полученные методом прессовки древесных отходов и растительных компонентов (стружки, торфа, соломы, опилок). Характеризуются цилиндрической формой. Для их хранения понадобятся отдельные емкости или тара.

Топливные брикеты также производят путем прессования отходов древесины, но под высоким давлением. Температура, при которой обрабатывается материал, способствует оплавлению поверхности брикета. На нем образуется пленка, а сама конструкция напоминает кирпичики. Благодаря этому топливо легко хранить, транспортировать и складировать.

И тот, и другой вид биотоплива практически не выделяет дыма. Они считаются экологически безопасными, а потому широко используются как для отопления жилых помещений в каминах, печах, так и для приготовления гриля, шашлыков. Однако для пеллетов понадобится специальный котел, в то время как брикеты могут выполнять свои функции и без данного приспособления.

Сравнение технических характеристик биотоплива

Помимо потребительских свойств подлежат сравнению и технические характеристики:

- Теплотворность или способность выделять определенное количество тепловой энергии. В брикетах данный показатель равен 19-20,5 МДж против 14-17 МДж пеллетов.

- Зольность (количество золы, оставшейся после сгорания растительного сырья). Брикеты оставляют от 0,5 до 1,5 % золы, а пеллеты – 1,2%.

- Плотность. И гранулы, и торфяные брикеты обладают плотностью от 1,2 до 1, 4 т/м

На основе полученных сведений можно сделать вывод, что брикеты для использования в быту, в жилищно-коммунальной сфере и даже на производстве будут более эффективны.

Брикеты vs пеллеты — Proderevo.net

В статье рассматриваются отдельные аспекты рынка древесных гранул и брикетов с учетом возможностей их производства в России.

Поиск альтернативных источников энергии и развитие биотопливной отрасли становится все более актуальным во многих странах мира, где как для производителей, так и потребителей разрабатываются специальные программы, нацеленные на активизацию развития рынка экологически чистого твердого топлива. Вот только Россия, обладая огромными запасами древесного сырья для производства топливных гранул и брикетов, все еще остается в стороне от этого процесса.

Брикеты: стандарты, производство и использование

Топливные брикеты отличаются большими размерами, чем пеллеты, и имеют собственные стандарты. По своему применению брикеты ближе к обычным дровам и углю, имеют высокую плотность, поэтому их удобно транспортировать и хранить.Различают три основных вида брикетов (они же и являются самыми широко используемыми и популярными у производителей):

- Брикеты RUF. Имеют форму прямоугольника, обычные размеры 6.0 х 9.5 х 15 см. Производятся из измельченной древесины любых пород (опилок, щепы, коры), не содержат в себе склеивающих веществ и оптимальны в отношении цена-качество. Свое название получили от названия фирмы RUF, лидера и основоположника производства гидравлических прессов. Большинство предприятий производителей брикетов работают на оборудовании RUF, потому что данное оборудование обладает большим ресурсом, неприхотливо к сырью и условиям эксплуатации. Так же прессы RUF снабжены системой адаптации к сырью и системой контроля размеров брикета. Оборудование RUF может работать в «рваном» режиме с частыми остановками.

- Круглые топливные брикеты производятся на прессах ударного типа (NESTRO). Напоминают формой обычные дрова. Представляют собой цилиндр диаметром от 6 до 9 см, длинна от 5 до 35 см. Производятся и сухой измельченной древесины и не включают в себя каких-либо вредных склеивающих веществ. Разница в цене и качестве зависит, в первую очередь, от плотности продукта. На не профессиональном оборудовании получить высокую плотность не возможно, поэтому дешевые брикеты делают малых размеров, иначе они будут очень хрупкие или просто развалятся под собственным весом. Специфика данного оборудования в его непрерывной работе это обусловлено спецификой старта и остановки пресса.

- Брикеты Пини-кей. Имеют форму неправильного многогранника с отверстием в центре и темной коркой. Корка на брикетах появляется из-за того, что в процессе производства применяют не только прессование, но и обжиг. Благодаря этому пини-кей устойчивы к влаге и достаточно прочные. Имеют размеры 5-6см Х 20-25 см. Благодаря отверстию в центре, брикеты имеют втрое большую площадь поверхности, из-за этого они красиво горят. Эти брикеты относят к классу “Премиум” из-за своих качеств, поэтому их стоимость немного дороже. Название, так же как и у брикетов РУФ, произошло от наименования производителя данного типа оборудования австрийской фирмы «Pini&Kay».

Европейский стандарт на топливные брикеты DiN 51731 формировался на основе технических характеристик брикета изготовленного на прессе RUF.

Завод Эко Технологий

ООО «Завод Эко Технологий» – компания с многолетним опытом работы поставляет оборудование и технологии по производству биотоплива и переработке промышленных отходов. «Завод Эко Технологий» – надежный поставщик оборудования для производства пеллет, топливных брикетов, металлических брикетов, а также оборудования для комплексной переработки отходов деревообрабатывающего или металлообрабатывающего производства – сушки, измельчения, сепарации и транспортировки.

Подробнее на сайте

Основными производителями брикетов в настоящее время являются Дания, Германия и Австрия. В технологии производства топливных брикетов в основном используются: гидравлические прессы (RUF), ударно-механические (C.F. Nielsen) и экструдерные (Pini-kay).

Технологическая линия производства топливных брикет включает следующее оборудование:

- сушилка

- измельчитель

- пресс

- оборудование для упаковки

Фактически для выпуска брикетов нужен один пресс, в который подается стружка, сухие опилки, измельченные кусковые отходы после отбраковки. На выходе получается топливный брикет, который упаковывается и укладывается на паллет. Система очень надежна, отсутствуют слабые звенья в технологии, обслуживает один человек, который и занят упаковкой. Все оборудование занимает 4 м2. Производственное помещение может быть 20 кв. м.

Следует отметить, что требования, предъявляемые к топливным брикетам, гораздо ниже, чем к пеллетам. Отсутствуют такие строгие, как для пеллет, требования к качеству. Так как этот материал не является насыпным, его удобнее паковать и перевозить. Допускается хранение брикетов в пять этажей, что позволяет эффективно использовать складское пространство. В этой связи открывается возможность его поставок в Европу большими грузовиками с высокой грузоподъемностью (поддон с брикетами весит около тонны).

Рынок сбыта брикетов ориентирован на тепловые электростанции, котельные, промышленные топки, железнодорожный транспорт и котлы малой производительности. большим спросом пользуются брикеты и у населения для отопления жилых помещений небольшой площади. Ведь в отличие от пеллет брикеты можно сжигать в обычных твердотопливных котлах. Сегодня топливные брикеты становятся все более широко используемым товаром, и российские производители являются активными игроками на внутреннем и мировом рынках.

Пеллеты: стандарты, производство и использование

Любое биотопливо получается путем прессования предварительно высушенной и измельченной древесины, будь то отходы или другая древесина (опилки, щепа, кора, кусковые отходы, отходы при лесопилении и строжке). Процесс производства пеллет технологически сложнее, требует высокого качества сырья и его тщательной предварительной обработки, поскольку в дальнейшем это может сказаться на качестве самого продукта, возможности транспортировки и хранения.

В различных странах существуют свои стандарты качества топливных гранул. В России пока не существует своих стандартов и часто опираются на стандарт Германии DIN PLUS.

Качество топливных древесных гранул согласно данным DIN должно соответствовать требованиям:

- 5-6 мм в диаметре

- 8-30 мм в длину

- теплотворная способность должна превышать 18 МДж / кг = 5 кВт • ч / кг = 3,25 кВт/л

- насыпная плотность 650 кг / м³

- материал должен быть плотностью более 1,12 кг / дм³

- содержание воды менее 10%

- золы менее 0,5%

Линия выпуска пеллет из сухой стружки состоит из следующих узлов:

- склад сырья

- первичное измельчение

- склад влажной опилки или щепы

- Вторичный измельчитель — молотковая дробилка с устройством разгрузки

- Бункер сухого материала

- Кондиционер

- Пеллетный пресс (гранулятор)

- Охладитель гранул

- Просеиватель и система возврата отсева в технологию

- Бункер готового продукта

- Система упаковки в биг-бэги или мешки

Все узлы соединяются нориями и транспортерами, каждый из которых стоит денег и является потенциально слабым звеном. Стоимость собственно пеллетного пресса составляет менее 50% в общем комплекте оборудования.

На рынке предлагается различное оборудование, разнообразие обусловлено высоким спросом. Здесь и восстановленные грануляторы ОГМ производства СССР, китайская продукция, пеллетные пресса из Европы и комбинированные варианты.

Затраты на хранение пеллет низкие, так как меры безопасности могут быть значительно снижены, ведь здесь не будет каких то масляных пятен или утечек. Одной из главных проблем возникающих при хранении гранул, это наличие всегда сухого и проветриваемого помещения.

Так как пеллеты довольно мелкие и сыпучие, то полностью сгорают в котлах, не требуя постоянного присутствия человека. На западе котлами на пеллетах оборудовано большинство частных домов, муниципальные и промышленные котельные. Сегодня Европа является самым серьезным потребителем топливных гранул.

Котлы на пеллетах достаточно новый вид отопительных устройств на отечественном рынке, но они уверенно набирают популярность. В продаже начали появляться модели российского производства, которые сравнимы по качеству и значительно дешевле западных аналогов.

Что выгоднее производить?

Когда идет речь о переработке отходов деревообработки на слуху у всех слово пеллеты. Это модное слово, все в курсе, что биотопливо в виде пеллет отапливает всю Европу. В России на современном оборудовании их производят передовые предприятия лесной отрасли. Отношение к топливным брикетам несколько другое: «Да, мы конечно же в курсе, но вроде они дешевле и как-то про них не слышно». Так, что же выгоднее производить. Вопрос очень индивидуальный и решить его можно только зная конкретные составляющие того или иного предприятия. Мы постараемся привести данные, которые смогут упростить Ваш выбор.

Сравнительная характеристика топливных брикетов и пеллет

| Вид топлива | Производительность оборудования, кг/час | Стоимость оборудования, евро | Применение готовой продукции | Стоимость готовой продукции (прибл), EUR/тонну | Рынок сбыта | Допустимость включений коры | Допустимость посторонних примесей | Теплотворная способность для соответствия стандарту, МДж/кг |

|---|---|---|---|---|---|---|---|---|

| Брикеты | 400-1200 | 90-250 тыс. | камины, печи, грили | 90-120 | неогр | да | не более 30% | не ниже 16.9 |

| Пеллеты | 1000-5000 | от 300 тыс. | Специальные котлы | 80-100 | неогр | нет | нет | не ниже 20,0 |

Кто и что производит

Большие деревоперерабатывающие производства со значительным количеством отходов, как правило, имеют в технологии окорку и выпускают пеллеты для экспортного рынка. Предприятия, где отходы — сухая стружка, получаемая на четырехсторонних строгальных станках, так же могут производить пеллеты DIN PLUS.

Пеллеты из менее качественного сырья стоят дешевле брикетов из того же сырья, а оборудование сложней и дороже. В результате создание производства индустриальных пеллет имеет смысл при наличии внутреннего потребителя в виде локальной котельной или в рамках каких-то государственных программ.

Если стоит цель утилизации низкосортной щепы, горбыля с корой в больших объемах производства, то, конечно же, имеет смысл смотреть в сторону выпуска потребительских или индустриальных брикетов.

И так, выбор за Вами!

чем отапливаться и вообще что лучше

Здравствуйте уважаемые читатели и подписчики Блога Андрея Ноака! Сегодня мы с вами поговорим о том, что лучше — брикеты или пеллеты. Этот вопрос давно меня интересовал, но все как то не доходили руки разобраться для себя и понять.

А подтолкнули меня на написание данной статьи многочисленные вопросы читателей блога, которые не могут определиться что им выгоднее производить, чем лучше отапливаться.

Сразу скажу что однозначного и типового ответа нет, как всегда нужно смотреть по конкретной ситуации и в конкретном случае.

Кому то лучше делать одну продукцию, так как у них больше сырья которое нужно обязательно переработать, в других случаях топиться лучше другой продукцией, потому что тут удобнее ее покупать.

Мои услуги

Перед тем как организовывать свое производство, нужно знать достаточно многих мелких и не очень нюансов и тонкостей. Не зная которые в будущем можно значительно усложнить себе жизнь. Поэтому я рекомендую связываться с специалистами которые работали и знают все эти тонкости. Производитель же оборудования в своих личных интересах поставляет типичные линиии, которые ему проще делать. При этом не учитываются индивидуальные условия где все это будет работать.

Услуги или консультацию можно заказать у других специалистов или же у меня. Также у меня имеется хорошая и полезная книга о производстве пеллет. Более подробно о которой можно узнать в разделе «МОИ КНИГИ».

Производство

Первый пункт по которому хотелось бы сравнить это производство:

- Сырье. Тут большим преимуществом пользуются брикеты или как их еще называют топливные кирпичики, к ним нет столь жестких требований по минеральным примесям, они не выводят котлы из строя как к примеру гранулы из древесины. Бал брикетам.

- Технология. Тут наверное будет плюс обоим материалам, у них примерно одинаковая технология, различающаяся в нюансах.

- Экологичность. Здесь также каждому материалу по еденичке, оба экологически чистые.

Хранение и транспортировка

Теперь рассмотрим такой параметр как хранение:

- Отдаем один плюс окатышам, так как они менее прихотливы при транспортировке. Некоторые производители в Европе перевозят их даже в специальных бочках, представляете приехала бочка, заправила ваш бункер гранулами на месяц и уехала. Надо вызвали еще через месяц доставку. Не нужно никакой упаковки и лишнего места.

Поз 1. — выгрузка из автомобиля вентилятором. Поз. 2 подача с склада в котел. Поз.3 — котел на пеллетах. Поз. 4 — бойлер с двойным контуром.

- Еще один плюс это место под хранение, гранулы занимают гораздо меньше чем кирпичики, насыпал их в бункер и готово.

Использование в отоплении

- Автоматизация — снова балл древесным окатышам. Отопления пеллетами может осуществляться в автоматическом режиме;

- Простота в использовании. Тут бал кирпичикам, для них не нужно какого то специального котла и они могут гореть в обычной печи или камине.

- Интерьер, бал евродровам. При их использование в каминах можно наблюдать красивое горение которое создает уютную обстановку дома.

- Теплоотдача, бал евродровам. При прессовании евродров используется стружка более низкой влажность, поэтому при сгорании не нужно испарять лишнюю влагу, выделяется больше тепла.

Выводы

Со счетом 6:5 выигрывают брикеты у гранулы. Но все же… Под каждые условия нужно подбирать свое топливо, если вы хотите насладиться красотой, уютом в комнате с камином, то вам идеально подойдут евродрова. Если же вы цените больше удобство и автоматизацию процесса отопления то будут лучше пеллеты.

С вами был Андрей Ноак, удачи и до новых встреч!

Брикеты или пеллеты. Что выгоднее производить

Брикеты или пеллеты

Пеллеты

Дорого стоят и пользуются высоким спросом на рынке пеллеты качества DIN+

Наиболее прибыльно выпускать такие пеллеты в потребительской фасовке (мешки 10-25 кг). Пеллеты DIN+ всегда белого цвета и отличаются низким содержанием золы, поэтому для их производства необходимо высококачественное сырье, содержание коры не допускается.

Этим требованиям соответствуют:

- отходы деревообработки, когда технология предусматривает окорку

- сухая стружка и другие отходы, возникающие при обработке сухой доски

Первый случай — это большие деревоперерабатывающие производства со значительным количеством отходов. Как правило такие предприятия имеют в технологии окорку и выпускают пеллеты для экспортного рынка. Необходимое оборудование производства пеллет включает подачу и сортировку входящего сырья, первичное измельчение, сушку в сушильном барабане или в ленточной сушилке, вторичное измельчение, гранулирование, упаковку и складирование. Все вместе это представляет собой большой завод по производству пеллет, значительные суммы инвестиций.

Если стоит цель утилизации низкосортной щепы, горбыля с корой в больших объемах производства — то имеет смысл смотреть в сторону выпуска брикетов, потребительских и индустриальных на ударно-механическом прессе C.F.Nielsen.

В случае брикетов содержание золы не столь критично и брикеты из сырья с корой, в отличие от пеллет, можно выгодно поставлять на экспорт в Европу, в потребительской упаковке по 10 кг на европоддонах. Выпуск индустриальных брикетов для местного рынка также может быть интересен, потому что такие брикеты могут использоваться взамен каменного угля в любых котельных, без переоборудования последних.

Индустриальные пеллеты

Пеллеты из менее качественного сырья называются «индустриальными» и стоят дешевле брикетов из того же сырья, а оборудование сложней и дороже. В результате создание производства индустриальных пеллет имеет смысл при наличии внутреннего потребителя в виде локальной котельной или в рамках каких то государственных программ..

Второй случай — это сухая стружка, как правило получаемая на четырехсторонних строгальных станках в небольших объемах (до 1 т/ч). Это сырье высокого качества, сушилка в данном случае не требуется. Предприятий, занимающихся обработкой сухой доски, множество. В работу идет в основном стружка, а также опилки и отторцовки, пропущенные через измельчитель. Этот часто встречающийся вариант рассмотрим подробнее.

Данное сырье, обычно в небольших объемах, позволяет получать гранулы ДИН плюс.

Линия выпуска пеллет из сухой стружки состоит из следующих узлов:

- Вторичный измельчитель — молотковая дробилка с устройством разгрузки

- Бункер сухого материала.

- Кондиционер.

- Пеллетный пресс (гранулятор).

- Охладитель гранул.

- Просеиватель и система возврата отсева в технологию.

- Бункер готового продукта.

- Система упаковки в биг-бэги или мешки

Все узлы соединяются нориями и транспортерами, каждый из которых стоит денег и является потенциально слабым звеном. Стоимость собственно пеллетного пресса составляет менее 50% в общем комплекте оборудования.

На рынке предлагается различное оборудование, разнообразие обусловлено высоким спросом. Здесь и восстановленные грануляторы ОГМ производства СССР, китайская продукция, пеллетные пресса из Европы и комбинированные варианты. При ограниченности в ресурсах рекомендуем посмотреть варианты б/у оборудования из Европы для производства пеллет. Наша организация может помочь оценить состояние, осуществить демонтаж, транспортировку, монтаж и запуск у заказчика.

Альтернатива для переработки сухой стружки 500-1000 кг/час: выпуск топливных брикетов 150*60*90 мм (немецкий стандарт DIN 51731)

Ключевые отличия

- Стружку перед брикетированием не нужно измельчать

- Нет кондиционера, охладителя и соединительных транспортеров

- Отсутствует упаковочная линия

В результате стоимость необходимого оборудования для выпуска брикетов в 2-3 ниже, чем для пеллет, а надежность и простота обслуживания выше. За счет перечисленного оборудование окупается быстрее, чем для пеллет, брикеты РУФ пользуются стабильным спросом в Европе и на внутреннем рынке, сбыт не представляет сложностей.

Фактически для выпуска брикетов нужен один пресс, в который подается стружка, сухие опилки, измельченные кусковые отходы после отбраковки. На выходе получается топливный брикет, который упаковывается и укладывается на паллет. Система очень надежна, отсутствуют слабые звенья в технологии, обслуживает один человек, который и занят упаковкой. Все оборудование занимает 4 кв. метра площади.

Существует некоторое разнообразие гидравлических прессов, выпускающих эту продукцию, оригинальные немецкие пресса стоят дорого. Мы рекомендуем гидравлический пресс пр-ва Литва, отличающийся высокой надежностью и приемлемой ценой.

Почему брикеты 150*60*90 мм (немецкий стандарт DIN 51731)

2. С точки зрения реализации именно брикеты «РУФ» наиболее известны и хорошо продаются, как в нашей стране, так и за рубежом. Покупателей на эту продукцию множество, рынок ежегодно растет.

3. Повторимся, что при большом количестве низкокачественных (с корой) отходов (более 1 т/час) стоит посмотреть в сторону ударно-механических прессов, мировой лидер этих технологий компания C.F.Nielsen, Дания, однако это оборудование представляет собой уже другой уровень с точки зрения применяемых технологий, выпускаемой продукции и необходимых инвестиций.

Надеемся, что приведенная информация оказалась полезна, удачи в бизнесе!

Что выгоднее производить: пеллеты или брикеты?

Выбор стратегии

При подготовке участка по переработке отходов деревообработки часто встает вопрос: что выгоднее производить, пеллеты или брикеты. На первый взгляд, в них много общего: сырье, похожая технология, сопоставимые условия хранения. Но, вместе с тем, есть и принципиальные различия.

Для начала, нужно определиться с самими изделиями. Топливные брикеты представляют собой прессованные отходы древесного производства, сельского хозяйства, торф и другую органику, подробности тут. По сравнению с дровами они гораздо более равномерно горят, выделяют больше тепла и образуют меньше золы. Более удобен такой материал в промышленности или в коммунальном хозяйстве, где эксплуатируются печи. Благодаря одинаковой прямоугольной форме данные изделия легко хранить, и они занимают на порядок меньше места, чем дрова.

Топливные пеллеты – исполнение более нового поколения, спрос на который неуклонно растет. Для их создания используется такое же сырье, но оно измельчается до порошкообразного состояния, просушивается и формуется в небольшие гранулы. Конечный продукт имеет ряд существенных преимуществ:

- максимальная теплоотдача;

- минимум влаги;

- незначительный объем образующейся золы;

- удобство дозировки и возможность использования автоматических механизмов подачи в камеру сгорания;

- универсальность (востребованность, как в промышленности, так и в быту)

Обратной стороной процесса является более значительная себестоимость конечного продукта и усложненный технологический цикл. Пеллеты требуют дополнительного оборудования для измельчения, просушки и упаковки. Кроме того, необходимы устройства для точной формовки изделий. В результате по затратам брикеты оказываются заметно дешевле и проще в производстве, но рынок сбыта их так же меньше. Оба исполнения востребованы, и их реализация не представляет сложности.

Критерии выбора

Прежде чем остановиться на изготовлении конкретной продукции, стоит определиться с рядом моментов:

- Вид имеющегося сырья. Как правило, подобное производство является вспомогательным, когда есть постоянный источник отходов деревообработки, сельскохозяйственной органики и торфа.

- Предполагаемый круг покупателей. Одно дело, если планируется снабжать топливом промышленные предприятия с большими печами, и другое – если людей сбытовыми нагревательными котлами.

- Объем партий.

- Готовность к затратам на оборудование (которые обернуться большей отдачей).

- Наличие площадей, подходящих для складирования.

Перечисленное позволит подобрать оптимальное оборудование с наименьшей стоимостью и необходимой производительностью.

Источник: https://ketehnika.ru/

Загрузка …

Загрузка …Статьи по теме:

Европейский опыт свидетельствует о том, что есть решение, позволяющее отказаться от газа и минимизировать проблему как обслуживания котла, так и заготовки и использования качественного твердого топлива. Речь идет о биотопливе!

Bыбор пеллет

Пеллеты продают в пластиковых мешках по 15, 25 кг или в так называемых биг-бэгах, представляющих собой практически тот же пластиковый мешок весом примерно в 1 тонну. Для доставки и разгрузки последнего требуется тяжелая техника.

Разнообразие брикет

Тогда как гранулы практически идентичны по своему виду и имеют лишь незначительные отличия по размеру и форме, брикеты разделены на три основных подкласса – Nestro, Pini-kay, RUF.

Круглые брикеты («Нестро») имеют форму цилиндра диаметром 50-125 мм, длиной 50- 400 мм и внешне напоминают обычные дрова. Важно понимать, что оборудование для изготовления топлива выпускают десятки фирм и качество конечного продукта весьма различно. Хорошие брикеты – обычно толстые и длинные (диаметром не менее 80 мм, длиной 250-350 мм). Впрочем, среди частных домовладельцев «Нестро» применяют редко из-за наименьшей плотности среди всех евродров. Они ломаются и крошатся, вследствие чего получается много обломков, опилок, пыли.

Многогранники с отверстием и темной коркой («Пини-кей») характеризуются большой плотностью. Размеры – 50- 60 × 200- 300 мм. В процессе производства применяют не только прессование, но и обжиг поверхности, что сказывается на цвете. За счет отверстия брикеты имеют втрое большую площадь поверхности, поэтому очень интенсивно и красиво горят, чем вызвана их популярность среди владельцев каминов и мангалов.

Кирпичики («Руф») имеют прямоугольную форму и размеры 60 × 90 × 150 мм. Они оптимальны по соотношению цены и качества, подтверждением чему может служить наибольший спрос среди потребителей. Прессы этого типа изготавливает всего несколько европейских фирм. Оборудование – простое и надежное, поэтому брак минимален. Тем не менее, как и для пеллет, нужно избегать материалов, изготовленных из отходов заводов по производству фанеры и МДФ-плит (березовой и сосновой пыли). Определить продукты с химическим клеем и смолами просто – белый цвет и мелкозернистая структура.

Правила хранения

Теоретически запакованное твердое биотопливо можно хранить на улице под навесом, но крайне рекомендуется оборудовать сухое место с плюсовой температурой. Главный враг пеллет и брикет – влага. Загрузку брикет проводят вручную, что не требует каких-то особых усилий. Пеллеты чаще подгружают автоматически посредством шнека – трубы со стержнем со сплошной винтовой поверхностью вдоль продольной оси. Один край шнека подключают к горелке котла, а другой засовывают в емкость с гранулами. Для хранения и подачи пеллет можно использовать бочку или самодельный ящик из фанеры. Дороже, но практичней воспользоваться специальными боксами, которые предлагают производители котлов.

Преимущества биотоплива

Рассмотрим перечень плюсов, которые имеют данные материалы.

1. Высокая теплотворная способность пеллет и брикет может доходить до 4,5-5,0 кВт × ч/кг (то есть при сжигании 1 кг топлива выделится 4,5-5 кВт × ч или 3900-4300 калорий энергии) – этот показатель больше, чем у дров, и сопоставим с некоторыми типами угля.

2. Благодаря низкой зольности (0,5-1,0 %), после сгорания пеллет и брикет остается пепел, а не угли, как при сжигании дерева. Количество выбрасываемого дыма минимально.

3. Твердое биотопливо горит с постоянной температурой, долго, равномерно, не стреляет и не искрит. Закладки нужно делать в несколько раз реже, чем подбрасывать дрова, либо «подпитка» котла происходит автоматически.

4. Твердое биотопливо – экологически чистый продукт, производимый из отходов возобновляемого материала. При сгорании топлива не выделяется угарный газ СО, разрушающий озоновый слой атмосферы, а выброс серы составляет менее 0,03 %, что практически не загрязняет воздух. Полученный пепел можно использовать в качестве минерального удобрения.

5. Благодаря термической обработке, твердое биотопливо не подвержено образованию грибков и микробов. Кроме того, оно не вызывает аллергических реакций.

6. Зачастую брикеты и пеллеты фасуют в аккуратные и практичные упаковки, что облегчает их доставку, хранение и использование. Сам по себе материал – чистый и почти не имеет запаха.

7. Пеллеты и брикеты занимают гораздо меньше места по сравнению с обычными поленьями. Так, если для 1 т твердого биотоплива достаточно 1,5-2 м³ пространства, то для 3 т (аналог по теплотворной способности) простых дров необходимо до 10 м³. Для хранения альтернативного жидкого топлива нужно примерно столько же места, но вот обустройство последнего имеет массу нюансов, плюс в помещении будет характерный запах бензина. Отсутствие резкого запаха и относительно небольшая площадь для хранения – преимущества использования угля. Недостаток – он сильно «пачкается».

Нормативная база

Идеальный вариант – предприятие, производящее твердое биотопливо, сертифицировано по системе сертификации ENPlus либо по системе ENua для внутреннего рынка (адаптированный под украинское законодательство вариант ENPlus, разработанный Украинским пеллетным союзом – членом Европейской пеллетной ассоциации, национальным лицензиаром системы ENPlus в Украине). Основная цель системы сертификации ENplus – обеспечение предприятиями поставок древесных пеллет и брикет для отопления и электростанций мощностью до 1 МВт в частных, коммерческих и коммунальных строениях с четко определенным и, главное, стабильным качеством. Для этого не только сам продукт, но и процессы, необходимые для его производства и транспортировки, подлежат сертификации в рамках этой системы. Стандарт EN-14961, на котором базируется данная система, гарантирует, что комплекс требований к продукции будет выполнен.

.jpg)

Выгода от использования такого топлива очевидна – сертифицированные предприятия получают доступ к рынкам, на которые обычным производителям практически нереально попасть. Цена на данную продукцию выше по сравнению с изделиями обычных изготовителей. Что же касается потребителей, то они могут быть уверенными, что используют топливо высшего качества, соответствующее требованиям как государства, так и производителей котельного оборудования. У последних все большую популярность набирает требование сжигать именно сертифицированное биотопливо для сохранения гарантии на котельное оборудование.

В некоторых случаях для экспорта требуют только лабораторный анализ пробы, то есть заключение Incolab, ASG, SGS или другой международной лаборатории, подтверждающей, что предоставленная проба соответствует требованиям стандарта EN-14961. Стоит заметить, что наличие такого сертификата лаборатории не гарантирует реальное качество продукта, ведь для исследований могли предоставить пробу из одной партии, а продать – совсем другую.

виды, отличия, преимущества и недостатки.

Вы, вероятно, слышали о различных типах и названиях топливных брикетов: руф, нестро, пиникей, нильсен. В чем же их особенности и различия?

Все эти названия произошли от названия фирм, производящих наиболее популярные прессы для производства евродров. В технологии производства топливных брикетов в основном используются: гидравлические прессы (RUF, Nestro), ударно-механические (C.F. Nielsen) и экструдерные (Pini-kay).

В обиходе же обычно применяется такая «классификация»: «круглые» — нестро/нильсен, «кирпичики» — руф, «такие квадратные с отверстием» — пини-кей.

Остановимся на каждом виде топливных брикетов подробнее.

- «Круглые» брикеты имеют форму цилиндра диаметром 60-90 мм и длиной 50-350 мм. Производятся на механических или гидравлических прессах высокого давления из сухой измельченной древисины. Не включают в себя никаких вредных связующих веществ. Формой круглые топливные брикеты напоминают обычные дрова.

Так как оборудование для производства цилиндрических брикетов производят десятки фирм и его качество весьма различно, нужно внимательно подходить к покупке. Хорошие круглые брикеты обычно толстые и длинные (диаметр не менее 80 мм, длина 250-350 мм мм), а топливные брикеты более низкого качества, напротив, тоньше и короче (50-60 х 50-150 мм) и значительно дешевле. Разница в качестве обусловлена прежде всего плотностью евродров. На дешевом оборудовании добиться высокой плотности не возможно. Именно поэтому дешевые брикеты получаются маленькими, иначе, они развалятся под собственной тяжестью. - «Кирпичики» или топливные брикеты РУФ имеют прямоугольную форму и размеры 65 х 95 х 150 мм. Название происходит от имени немецкой фирмой-производителя гидравлических прессов RUF. Эти евродрова также производятся из измельченной древесины (опилок и щепы) без добавленя какой-либо химии и имеют оптимальное соотношение цены и качества. Прессы этого типа изготовливают всего несколько европейских фирм. Оборудование простое и надежное, поэтому, чтобы получить на нем плохой продукт, нужно сильно постараться. Но, тем не менее, при покупке топливных брикетов этого вида тоже есть особенности, на которые стоит обращать внимание. Старайтесь избегать брикетов РУФ, изготовленных из отходов фанерных заводов — березовой пыли. Определить их просто: белый цвет и мелкозернистая (пыль она и есть пыль) структура. Дело в том, что фанера — это древесина + фомальдегидные смолы и клей. Березовая пыль получается от шлифовки этой самой фанеры. И, как вы понимаете, при этом в сырье для брикетов попадает не только древесина.

- Брикеты типа «пини-кей» имеют форму неправильного многогранниика с характерной темной коркой и отверстием по центру. Размеры 50-80 х 200-300 мм. Название произошло от одноименной австрийской фирмы «Pini&Kay» (ныне не существующей). В процессе производства применяется не только прессование, но и обжиг поверхности. Из-за этого топливные брикеты приобретают большую прочность и устойчивость к влаге. Этот тип брикетов можно отнести к классу «премиум». Поэтому они, как правило, стоят дороже. Евродрова этого вида имеют весьма привлекательный внешний вид и немного большую по сравнению с другими теплотворность. За счет отверстия брикеты пини имеют втрое большую площадь поверхности. Поэтому очень красиво горят. Мы рекомендуем использовать пини-кей для каминов, то есть, там, где эстетическое удвольствие от созерцания огня важнее, чем стоимость тепла.

При выборе топливных брикетов есть всего один основной критерий — это качество изготовления. Ни порода древесины, ни форма не имеют принципиального значения. У всех типов евродров примерно одинаковая влажность и теплотворность, поэтому не важно сделаны ли они из хвойных пород, из березы или из бао-баба.

Качественный брикет должен быть изготовлен из опилок и щепы, быть плотным и разламываться с большим усилием, в упаковке не должно быть много опилок.

Похожие новости

Назад к списку новостей

Процесс гранулирования

Гранулирование — это процесс сжатия или формования материала в форме гранулы. Широкий спектр различных материалов гранулируется, включая химикаты, железную руду, комбикорма для животных и многое другое, однако здесь упоминается только в отношении биомассы. Древесные пеллеты обычно используются в качестве топлива и пеллеты из сельскохозяйственной биомассы в качестве корма для животных.

Наиболее распространенными грануляторами являются кольцевые мельницы. В кольцевой матрице имеются радиальные прорези по всей матрице. Порошок подается внутрь матрицы, а разбрасыватели равномерно распределяют порошок. Затем два ролика сжимают порошок через отверстия матрицы. Два резака используются, чтобы отрезать гранулы от внешней части матрицы. Самый нормальный диаметр для гранул составляет 6 мм, иногда 8 мм или больше. Высокое давление пресса приводит к значительному повышению температуры древесины, и лигнин немного пластифицируется, образуя естественный «клей», который удерживает шарик вместе, когда он охлаждается.Пеллетные мельницы производятся с производительностью от 2-300 кг / час, но наиболее эффективный диапазон производства гранул составляет от 2.000 кг до 5.000 кг / час.

,В данной работе рассматривается производство брикетов для домашнего использования из биомассы в сочетании с пластиковыми материалами из разных источников. Кроме того, были изучены характеристики горения брикетов в общем открытом камине. Понятно, что геометрия брикетов не влияет на выбросы дыма. Когда брикеты содержат небольшое количество полиэтилентерефталата (ПЭТФ), поведение при сгорании становится более устойчивым из-за увеличения подачи кислорода.Уровни дыма находятся между 3-м и 4-м классами шкалы дыма. Измеряя выбросы окиси углерода, было замечено, что при сжигании пластика в смеси с биомассой выбросы окиси углерода увеличиваются с 10 до 30% по сравнению с выбросами окиси углерода от выбросов биомассы опилок, которые использовались в качестве эталона.

1. Введение

В городах и других индустриальных ландшафтах источниками загрязнения являются преимущественно транспортные, промышленные и бытовые объекты.Эти мероприятия являются основной причиной явления, которое обычно называют изменением климата [1]. В ответ на изменение климата использование топлива из биомассы увеличивается по мере того, как стремятся к устойчивому и углерод (климат) нейтральному топливу. В дополнение к климатическим факторам рост рыночных цен на традиционные ископаемые виды топлива привел к тому, что потребители стали предпочитать альтернативные виды топлива [2]. Кроме того, рост цен на нефть и газ подтолкнул использование возобновляемых источников энергии. Недавний переход от традиционных к возобновляемым источникам энергии (ВИЭ) и их постепенное широкое использование являются общей чертой энергетической политики, принятой развитым миром.В Греции, в разгар экономического кризиса, потребление топливной древесины в городских регионах имеет тенденцию к увеличению из-за каминов, используемых в жилых домах [3].

Кроме того, действует Директива 2000/76 / ЕС по сжиганию отходов, которая устанавливает пределы и требования к сжиганию отходов [4]. Для обеспечения выполнения этой директивы Европейская комиссия выдала мандат М / 298 Европейским организациям по стандартизации на разработку технических средств для соответствия основным требованиям этой Директивы нового подхода.В соответствии с этим мандатом был выпущен ряд стандартов для твердого биотоплива и твердого восстановленного топлива. Твердая биомасса и твердое восстановленное топливо в качестве топлива для горения включают твердые материалы (например, бревна или куски древесины) [5–8], обработанные материалы (щепа, пеллеты) [9], отходы (переработанная древесина, побочные продукты сельского хозяйства) [10 , 11], газифицированные материалы (метанизация твердого топлива) [12] и сжиженные материалы (например, продукты этерификации) [13]. Эти виды топлива можно классифицировать в соответствии с их происхождением и способом производства (стадия жизненного цикла).Первичный материал получен специально для целей сгорания / выработки энергии, в то время как вторичный материал подвергся обработке для достижения его предпочтительного формата сгорания (например, новая древесина, используемая для изготовления гранул или щепы). Наконец, третичное топливо — это топливо, полученное из материалов, которые уже прошли большую часть своего жизненного цикла (например, восстановленные строительные материалы). Эти материалы затем перерабатываются, производя пеллеты, щепу или брикеты для использования в качестве топлива для горения [5]. Твердое топливо можно сжигать в различных горелках и котлах с ручным и автоматическим управлением.Приборы классифицируются по назначению и методам эксплуатации (периодические или автоматические). В этом исследовании рассматриваются только открытые камины. Другие бытовые приборы для сжигания находятся в центре внимания работы. Открытые камины — это самый простой класс бытовых приборов для сжигания биомассы и твердых отходов, где зона сгорания расположена на простой решетке в твердой форме (то есть камень или кирпич). Как следует из названия, у открытых каминов есть как минимум одна открытая сторона. Воздействие зоны сгорания допускает значительные тепловые потери.Эти потери ограничивают максимально возможные температуры сгорания, ограничивая скорости сгорания и приводя к высоким концентрациям выбросов частиц и газовой фазы [14]. Закрытые камины похожи по структуре на открытые камины с добавлением боковых панелей, закрывающих зазор между вентиляционным колпаком и основанием. Чтобы облегчить загрузку и очистку камина, дверца установлена на одной стороне прибора.

Циклы горения в отоплении жилых помещений носят переходный характер.Во время переходных циклов существует четыре четких фазы, во время которых выбросы различаются (зажигание, запуск, установившееся состояние и выгорание.). Из всех фаз только фаза запуска вносит до 50% общих выбросов твердых частиц и до 70% органического материала [5]. Частицы сажи (углеродистые) образуются в результате конденсации летучих органических веществ [5]. Известно, что помимо типа прибора состав топлива и условия сгорания влияют на выбросы твердых частиц и газовой фазы [15].Условия горения можно охарактеризовать в зависимости от соотношения воздух-топливо для горения и концентрации выбросов угарного газа [5]. Окись углерода является показателем эффективности сгорания и, как известно, наносит ущерб здоровью человека [16, 17], в то время как интерес к органическому углероду и твердым частицам в последние годы возрос, поскольку их роль в воздействии климата и здоровья человека становится более понятной [ 18-20]. Высокие уровни сажи, выбросы твердых частиц образуются, когда отношение воздуха к топливу близко к 1, а содержание моноксида углерода высокое (средняя концентрация выше 1000 мг / м –3 ), в то время как высокие уровни конденсирующихся органических веществ образуются, когда воздух к топливу отношение больше, чем 4, и окись углерода также высока.При оптимальных условиях, когда отношение воздуха к топливу близко к 1,5, а концентрация моноксида углерода ниже 100 мг / м -30012, образуются выбросы с высоким отношением минералов к углероду [5].

В этой статье различные сырьевые материалы были использованы для изготовления брикетов. В качестве сырья использовались две разные серии использованных бутылок для смазки, бутылки из полиэтилентерефталата (ПЭТ), полиэтилена высокой плотности (FIANTHENE 5502) и восковой полиэтилен, две серии биомассы из ядра, буковые опилки, древесно-стружечные опилки и солома.Изготовленные брикеты сжигались в открытом камине, где измерялись температуры сгорания, а также выбрасываемая сажа по шкале дыма, окись углерода и окись азота.

Целью данной работы является изучение производственных характеристик брикетов для домашнего использования. Кроме того, были изучены характеристики горения брикетов и их выбросы в общем открытом камине.

2. Материалы и методы

Для целей данного исследования использованные пустые бутылки со смазочными материалами были собраны в мастерских по ремонту автомобилей.После сбора их размер сократился примерно на 5% с помощью усадочной машины промышленного производства, выпускаемой Carstens GmbH. Кроме того, пустые бутылки из полиэтилена также были получены от компании по переработке. Кроме того, были заказаны две серии биомассы из ядра, буковых опилок, древесно-стружечных опилок и соломы. Три патента были применены для изготовления брикетов, патент США 4561860 [21], патент США 4236897 [22] и европейский патент EP0262083 (A1) [23].С помощью установки компании по производству пластмасс с использованием коммерческого пресс-брикета Adelmann BP 650 для каминов. Все брикеты имеют вес ок. 300 грамм. Для имитации горения в Национальном техническом университете Афин, Школе химической инженерии, Технологической лаборатории горюче-смазочных материалов был установлен открытый камин. Установка прорисована на рисунке 1.

Сырье и изготовленные брикеты были проанализированы и ключевые свойства (летучие вещества, влажность, зола и углерод) были изучены.Элементный анализатор Carlo Erba 1108 CHNS-O использовался для определения содержания углерода (% мас.), Водорода (% мас.), Азота (% мас.) И серы (% мас.) В сырье и в выпускаемые брикеты. Результаты представлены в таблицах 1 и 2 соответственно. Они были исследованы в соответствии со стандартными методами испытаний ASTM [24–27].

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Все полученные брикеты вес 300 гр / шт и цилиндрической формы.Геометрические характеристики представлены в таблице 3. Все продукты были сожжены в открытом камине, и температура сгорания каждого из них была измерена с помощью прибора KIMO TK 102 (K термопара). Дым измеряли с помощью типичного датчика шкалы с числом дыма по методу ASTM D2156 [28]. Выбросы окиси углерода и оксидов азота измерялись с помощью прибора Horiba (тип MEXA 574-GE, который измеряет, выбросы CO в атмосферу вблизи дисперсионного инфракрасного анализатора) и анализатор (42C NO – NO 2 — анализатор высокого уровня, Thermo Environmental Instruments Inc.) соответственно. Чтобы оценить их, результаты выражены в сравнении с выбросом от сжигания 300 г чистой соломы. Камин был очищен после сжигания каждого типа брикетов и остатки были удалены. Каждое измерение было сделано после одного часа сгорания в холодном камине.

| |||||||||||||||||||||||||||||||||

В среднем в США ежегодно производится около 250 миллионов тонн твердых отходов. Более половины этих отходов составляют органические материалы, такие как бумага, картон, садовая отделка или побочные продукты сельскохозяйственной и лесной промышленности. Иначе известный как биомасса, этот органический материал может быть сформирован в брикеты из биомассы, которые могут конкурировать или сосуществовать с традиционными горючими веществами.

Что такое брикет биомассы?

Рецепт брикета из биомассы относительно прост.Брикеты являются продуктом уплотнения биомассы под низким давлением, такого как опилки, сельскохозяйственные отходы, бумага и т. Д. Этот процесс сжатия позволяет биомассе гореть дольше, чем если бы она оставалась рыхлой. При правильном образовании сжатая биомасса может гореть при тех же температурах и в течение той же продолжительности, что и древесина, пеллеты или уголь.

Чтобы подготовить сырье для процесса сжатия, органические материалы отделяют по их свойствам и характеристикам горения, а затем измельчают или измельчают в грубые порошкообразные опилки.Этот порошок затем нагнетается через силовой пресс высокого или низкого давления, который нагревает порошок и проталкивает его через матрицу. В зависимости от потребностей конечного пользователя, брикеты имеют различные формы и размеры, которые варьируются от больших однородных твердых брикетов до более мелких гранул.

Реальные преимущества брикетов из биомассы

Представьте, что вы сжигаете в своем котле источник топлива, который обеспечивает больше энергии за доллар, чем уголь, а также выделяет меньше токсичных парниковых газов.Брикеты из биомассы являются экологически чистыми, полностью возобновляемыми и простыми в применении. Они могут быть использованы для кипячения воды и создания энергии пара, приводить в движение турбины для электричества и даже отопления домов и предприятий.

С механической подготовкой, практически не требующей обработки, вы можете сжигать брикеты из биомассы в котлах и печах, построенных с учетом угля или дерева. Вы даже можете сжигать уголь и биомассу вместе, если хотите. Брикеты из биомассы легко справляются с любым процессом, для которого вы бы использовали древесину или уголь, и могут быть адаптированы к вашим конкретным потребностям.Их можно использовать (и даже создавать) на личном уровне, или они могут масштабироваться для питания целых предприятий и даже городов.

Наконец, брикеты из биомассы уменьшают потребность в импорте и экспорте ископаемого топлива по всему миру, потому что его можно производить внутри страны с использованием местных растительных, животных и муниципальных твердых отходов.

General Kinematics — ваш VibratoryExpert

Когда дело доходит до процесса просеивания, разделения и подготовки вашей биомассы для ее преобразования в энергию, вы можете положиться на обширную линейку вибрационного оборудования General Kinematics.У нас есть полный спектр современного оборудования, которое вы не найдете в другом месте. Это технологическое преимущество плюс многолетний опыт — это выигрышная комбинация, которая поможет вам максимально эффективно использовать решение из биомассы в энергию.

Свяжитесь с одним из наших членов команды GK сегодня и позвольте нам показать вам, как мы можем революционизировать вашу работу.

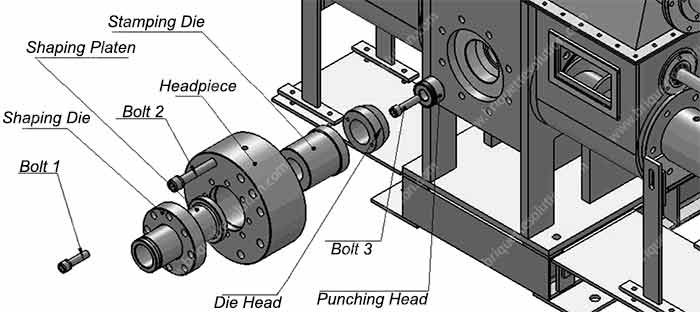

Брикетировщик или штамповочный брикетный станок — это разновидность машины, использующей теорию поршневого брикета для изготовления брикета.

Высокое давление

Энергия штамповки исходит от больших эксцентриковых колес, которые связаны с двигателем ремнем. В этом процессе работы, много энергии накапливается и щепетилен.Поршень будет толкать 272 раза в минуту, создавая ударную силу до 300 тонн, что позволяет изготавливать брикет из биомассы высокой плотности, конечная плотность брикета из биомассы около 1-1,4 г / см³. По сравнению с этим плотность опилок имеет плотность только около 0,1 г / см3.

Больше, чем машина для брикетов

Производитель брикетов из бревен может производить брикеты размером от 6 до 80 мм, он выполняет работу не только брикетировочной машины, но и производит хорошие пеллеты! Помимо этого, у вас есть много преимуществ, чтобы выбрать производителя брикетов, а не гранулятор, см. Следующее:

A Сравнение с пеллетной машиной

| производитель брикетов из бревен | Пеллетная машина||

| Принцип | Ramjet | Экструзия |

| Потребляемая мощность на тонну | ≤40 кВт | 80-120 кВт |

| Непрерывное рабочее время | 7 * 24 часа | нужно каждые 3-4 дня ломать |

| Стоимость пресс-формы за тонну | ≤ долларов США 2.5 | долл. США 3,5 — 4,8 | долл. США

| Время смены пресс-формы стоимость | 10 минут | 1 час |

| Добавить масло | каждый месяц | каждые 2 часа |

| Размер брикета / пеллета | 6-80 мм | 6-12 мм |

| Отказ | Низкий | Требуется ремонтировать каждые 5 дней |

| Перегрузка | редко | Всегда |

| Решение перегрузки | Машина реверс | Потратьте 2-3 часа на ремонт |

Длина брикета также может быть отрегулирована до длины одного метра!

Гибкая матричная система

Гибкая система штампов может быстро изменить размер вашего брикета, что позволяет легко заменять мелкие пеллеты или большие брикеты, сокращая запас материала.Дальнейшее повышение эффективности и производительности ваших производственных операций.

Десять причин, по которым вам следует выбрать нашего производителя брикетов из бревен

1. Может работать без перебоев на 7000 тонн;

2. Пресс-форма изготовлена из специальной легированной стали, маленькой и легкой, выдерживает нагрузку 300-400 тонн;

3. С преобразователем, скорость подачи регулируется, минимизировать затраты энергии;

4. Высокоточная опорная втулка, повышает плавность поворота и ударопрочность для основного вала, значительно увеличивает рабочее время подшипника;

5.Система принудительного смазывания поршня и вала, обеспечивает плавную работу машины и увеличивает рабочее время этих деталей;

6. Разнообразие приспособляемости материала, почти все материалы биомассы могут быть брикетами;

7. Три уровня предварительного прессования помогают сделать качественный брикет;

8. Может производить брикет толщиной от 8 до 85 мм только путем простой замены формы;

9. Непрерывная работа, низкое энергопотребление, а также низкий уровень обслуживания;

10. Простой и легкий в эксплуатации.

Сырье

Вся биомасса и биоотходы.

Пример: стебли сельскохозяйственных культур (включая хлопковые стебли кукурузных стеблей), зерновая скорлупа, рисовая шелуха, скорлупа арахиса и стебли, хлопковые стебли, опилки, ветвь, кора, бобовая солома, порошок бамбука, остатки фурфурола (можно смешивать), древесные отходы, лесозаготовительная рубка, бытовые отходы, отходы бумажной фабрики, живой мусор и т. д.

Материальное требование

- Размер: менее 30 мм.

Это приведет к низкой стоимости дробилки, а также к энергозатратам процесса дробления. - Влажность: между 10-18%

Поскольку оптимальное содержание влаги для брикетов зависит от сырья, по нашему опыту рекомендуемая влажность составляет от мин. От 10% до макс. 18%. Идеальная влажность для большинства древесных материалов составляет 10-12%.

Брикет Шоу

Связующие? Нет!

Брикетировщик бревен выполняет процесс штамповки, при котором биомасса сжимается под высоким давлением и высокой температурой.Брикетировочная машина использует большую поршневую конструкцию для превращения биомассы в брикеты однородного состава. Самосвязывание биомассы с образованием брикета включает термопластичный поток биомассы. Содержание лигнина, которое встречается в природе в биомассе, выделяется при высоком давлении (до 300 тонн) и температуре (около 150-200 ° С). Лигнин служит клеем в процессе брикетирования, таким образом связывая, сжимая биомассу с образованием брикетов высокой плотности. Во время этого процесса не нужно использовать связующее.А выходной брикет — это вид чистого и экологически чистого топлива, который идеально подходит для использования в печах, котлах и на открытом огне.

Брикетный завод

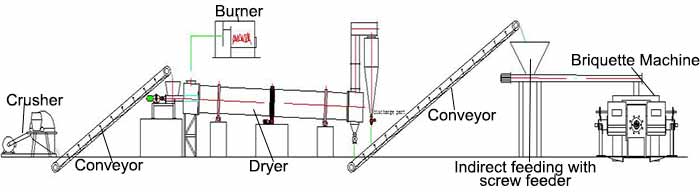

Давка ⇒ Сушка⇒ Брикет

Давление: Хотя производитель брикетов из бревен имеет жесткие требования к размеру материала, если ваш материал слишком большой, его также нужно измельчить перед брикетированием, и помните, что небольшое сырье поможет вам сделать высококачественный брикет;

Сушка: Ротационная сушилка понадобится, если влажность вашего сырья слишком высокая;

Брикет: Выберите подходящую модель бревенщика бревен для вашей мощности, и еще одна вещь, которую вы должны знать, это то, что модель YKSB-2 имеет вдвое большую производительность, чем модель YKSB-1, но занимает только 1.В 3 раза дороже!

Параметр

| МТСБ-1 | МТСБ-2 | |

| Производительность (т / ч) | 1-1,3 | 2-2,6 |

| Мощность главного двигателя (кВт) | 45 | 75 |

| Общая мощность (кВт) | 64.05 | 98,8 |

| Потребляемая мощность (кВт / ч) | 50 | 65 |

| Требуемая площадь (м²) | 16 | 18 |

| Вес (т) | 6.8 | 8,8 |

| Размер (мм) | 3500 * 1950 * 2000 | 3500 * 2600 * 2000 |

Примечание: изготовление пеллет будет стоить дешевле, чем изготовление брикета.

,