Как сделать блоки из опилок своими руками: состав, пропорции, производство своими руками, отзывы и видео

состав, пропорции, производство своими руками, отзывы и видео

Поиск более новых материалов, имеющих большое количество преимуществ вкупе с доступностью, продолжается долгое время. Так, опилкобетон можно считать одним из новейших типов блоков, которые имеют множество особенностей. Именно о них стоит поговорить подробнее.

Описание материала

Опилкобетон — это материал, который можно отнести к категории легких. Для его создания используются непосредственно опилки, цемент и песок. Разработан он был в 60-х годах, но широко применяемым стал лишь с 90-х годов.

Благодаря высоким санитарно-гигиеническим свойствам, его можно использовать для возведения абсолютно любых зданий и учреждений, в том числе и тех, которые предназначаются для детей.

Блоки можно подвергать абсолютно любой механической обработке, так как они практически не дают трещин и сколов. Очень часто их путают с арболитовыми блоками. Отличаются эти два строительных материала применением в них разных заполнителей.

Что касается арболита, то для его изготовления применяют дробленную щепу, которую получают за счет измельчения отходов древесины, а также дробления камыша и стеблей хлопчатника, а для изготовления опилкобетона применяются только опилки.

Технические характеристики

Плотность опилкобетонных блоков можно регулировать самостоятельно, увеличив долю опилок и песка в его составе. Характеристики материала в сфере тепло- и звукоизоляции будут тем выше, чем больше будет его плотность. Возрастет в таком случае и его прочность.

Можно выделить несколько групп опилкобетонных блоков, которые подразделяются от высоких технических характеристик к более низким:

- М5. Самый оптимальный вариант для возведения фундаментов и стен построек, так как обладает большей плотностью.

- М10. Блоки с подобной прочностью хороши для реконструкции стен и подвалов.

- М15 и М20 одинаково хорошо подойдут для возведения внутренних стен и перегородок, а так же для облицовки.

Основные показатели характеристик опилкобетонных блоков отражены в таблице:

| Средняя плотность, кг/м3 | 500-850 |

| Прочность при сжатии, МПа | 0,5-3,5 |

| Теплопроводность, Вт/(м2·?С) | |

| Прочность при изгибе, МПа | 0,7-1 |

| Модуль упругости, МПа | 250-2300 |

| Морозостойкость, цикл | 25-50 |

| Водопоглощение, % | 40-85 |

| Усадка, % | 0,4-0,5 |

| Биостойкость | V группа |

| Огнестойкость | 0,75-1,5ч |

| Звукопоглощение, 126-2000Гц | 0,17-0,6 |

Производство опилкобетонных блоков

Изготовление данных блоков не является очень сложным процессом, именно поэтому и возможно осуществить это своими руками. Главное, строго следовать технологическому процессу и не нарушать его.

Подготовка смеси

Создание опилкобетонных блоков оправдано, если неподалеку от производства находится лесопилка. В таком случае производство их своими руками станет наиболее выгодным, поскольку много затрат для этого не потребуется.

Для приготовления материала, который необходим для разных целей, понадобится взять компоненты в следующих пропорциях:

- Для получения высокой плотности: по 200 кг цемента и опилок, 50 кг извести, 500 кг песка.

- Для получения средней плотности на 200 кг опилок понадобится уже 150 кг цемента, 100 кг извести и 350 кг песка.

- Низкая плотность предполагает снижение количества дополнительных материалов на 200 кг опилок в несколько раз.

Так, нужно всего лишь по 50 кг песка и цемента, а извести — 200 кг.

Так, нужно всего лишь по 50 кг песка и цемента, а извести — 200 кг.

Кстати, известь возможно заменить глиной. В данном случае на качестве опилкобетона это не способно сильно сказаться.

Если эксплуатация блоков предполагается в местности с большой влажностью или же опилки лежалые, то заполнитель потребует дополнительной обработки минерализаторами. Это поможет увеличить огнестойкость и снизит возможность поглощения воды. Отличный способ обработки — это вымачивание их в жидком стекле. Предварительно нужно вымочить их в известковом молоке.

Смесь должна быть сухая, когда будут перемешиваться опилки, песок и бетон. Вода добавляется уже после, при помощи распрыскивателя.

Так как вручную компоненты очень тяжело перемешивать, особенно в больших количествах, рекомендуется позаимствовать растворосмеситель или же бетономешалку.

Проверить готовность раствора можно, сжав ее в кулаке. Если комок пластичен и на нем хорошо видны отпечатки, значит, материал готов.

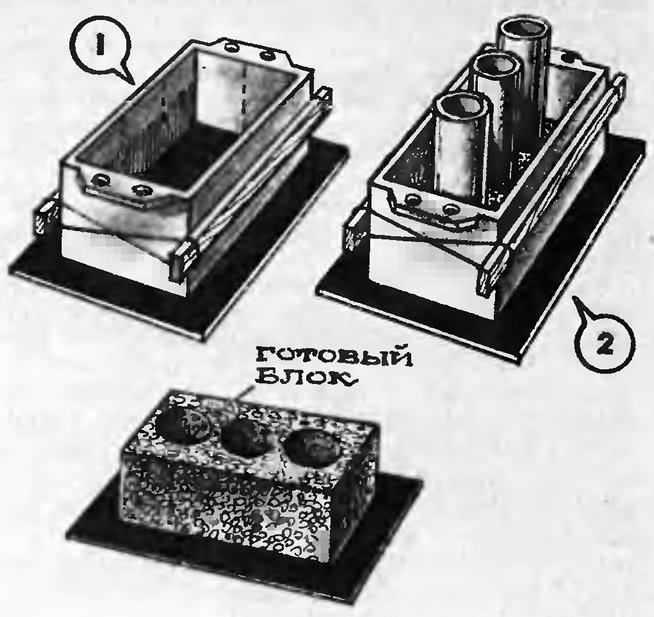

Подготовка форм и оборудования

Изначально необходимо изготовить щитки специально для опалубки. Они должны быть четко вымерены, чтобы получить равные по размеру блоки. Доски для щитка должны иметь толщину в 38 мм. После следует приступить к просеиванию опилок. Как только щепа и кора будут отделены, потребуется добавить к ним древесную стружку. Это позволит увеличить прочность материала в несколько раз.

Укладку можно производить в две группы форм:

- Габаритные блоки. Для них потребуется обычно в виде ящиков из досок. Они обычно разборные, так как это позволяет быстро разбирать и собирать вновь.

- Небольшие блоки. Представляют собой небольшие по размеру формы, благодаря которым обычно могут изготавливаться до 9 блоков одновременно.

К укладке следует приступать немедленно, так как уже после двух часов она начнет быстро твердеть. Предварительно доски опалубки внутри увлажняются водой. Укладка должна производиться слоями раствора в 150 мм, при этом каждую его часть нужно хорошо утрамбовывать, дабы избежать образования пустот.

Укладка должна производиться слоями раствора в 150 мм, при этом каждую его часть нужно хорошо утрамбовывать, дабы избежать образования пустот.

Опалубку целесообразно снимать по прошествии четырех дней, когда раствор полностью застынет. Сами блоки нужно оставить еще на этом месте на 4 дня, так как в подобном случае прочность повышается в несколько раз.

Сушку блоков лучше проводить на сквозняке, поскольку тогда она будет производиться равномерно. При этом важно оставить между ними зазоры. На случай дождя лучше закрыть их полиэтиленовой пленкой, дабы предотвратить намокание блоков.

Окончательная сушка осуществляется при помощи столбов. Блоки необходимо для этого уложить на кирпичи, возводя невысокие столбы из опилкобетонных блоков и обязательно оставляя зазоры между ними. Таким образом 90% прочности можно достигнуть уже после месяца сушки.

На видео — технология производства опилкобетонных блоков своими руками при помощи станка «Блокмастер»:

Применение опилкобетонных блоков

Применим опилкобетон и для постройки прочного фундамента. При этом в реставрации он не будет нуждаться длительное время.

Плюсы и минусы

Блоки отличаются следующими преимущественными характеристиками:

- Высокая теплоизоляционность;

- Экологичность;

- Паропроницаемость;

- Огнеустойчивость;

- Устойчивость к холодам и морозам.

Особым плюсом будет его вес, так как он составит всего 50 тонн при площади в 250 м2. Благодаря этому качеству материала можно существенно снизить затраты на постройку фундамента.

К основному минусу, которым обладает опилкобетонный блок, можно отнести его возможность впитывать влагу. Это очень плохо для материала, но предотвратить впитывание жидкости возможно, если внешне окрасить их некоторыми составами и красками, а внутри провести качественную гидроизоляцию.

Отзывы

Георгий, г. Саратов:

Построил цельный дом из опилкобетона. В целом доволен, хотя, конечно, стоило уделить больше внимания проведению паро- и гидроизоляционных слоев, поскольку совсем недавно обнаружил конденсат. Советую строить дом из подобных блоков только в том случае, если Вы самостоятельно способны провести меры по изоляции.

Владислав, г. Омск:

Дачная постройка вышла в несколько раз дешевле, чем, если бы я закупал другой материал. А здесь сделал его сам, вроде бы ничего сложного, но достаточно трудоемким оказался процесс.

Если соберетесь строить дом из опилкобетона, который будет изготовлен самостоятельно, то потребуется нанять бригаду рабочих. Они будут помогать его изготавливать, иначе процесс будет достаточно длителен. Но при задействовании рабочих в итоге сумма выйдет такая же. Не знаю, но все же я бы строил дом из более традиционных материалов.

Родион, г. Бийск:

Сделал несколько построек на основе опилкобетонных блоков. Доволен очень, на следующий год планирую заняться масштабной стройкой из этого материала.

типы и технология изготовления своими руками

Многие люди хотят узнать больше об изготовлении блоков из опилкобетона своими руками. Главная проблема в том, что информации по данному вопросу крайне мало, хотя многие энтузиасты уже довольно долгий срок возводят из подобных блоков здания и загородные дома, ведь компоненты, которые требуются для производства продукта, не являются дефицитом. В данной статье мы рассмотрим нюансы и тонкости изготовления опилкобетона собственноручно, а также виды, характеристики и пропорции опилкобетона.

Опилкобетоном называют изделие, которое изготавливают из смешанных в разных пропорциях песка, опилок, цемента и извести. Данный строительный продукт относят к типу легких материалов для строительства. Придуманы блоки во второй половине ХХ века, однако популярность обрели лишь в конце века.

Так как блоки из опилкобетона и извести отличаются большим числом санитарно-гигиенических достоинств, их позволяется применять для строительства совершенно разных типов сооружений, например для детей либо медицинских целей.

На блоках можно производить самую разную механическую отделку, ведь они практически не поддаются деформации. Не редко данный материал путают с блоками из арболита. Однако изготовление этих материалов происходит из разных компонентов.

Какими характеристиками обладают (плюсы и минусы)?

Главные свойства в опилкобетоне, которые важны потребителю:

- Опилкобетонные блоки имеют весьма низкую стоимость.

Экологичность. При производстве данного блока участвуют лишь экологически чистые и органические компоненты – цемент, опилки, песок. С помощью своих составляющих, данный продукт создает отличный микроклимат внутри помещения.

- Огнестойкость. Из-за особенной технологии производства, изделия получаются негорючими. Получается это потому, что опилки закрыты цементной оболочкой. К тому же несущие свойства не меняются при воздействии высоких температур.

- Паропроницаемость. Благодаря составу в блоке, готовый материал отличается повышенными показателями звукоизоляции и паропроницаемости.

- Морозостойкость.

- Теплотехнические показатели. По причине высоких параметров теплоизоляции, стена из опилкобетона получается более теплой, нежели кирпичная стена толщиной в 2 раза больше.

- Прочность. Так как блок имеет в своем составе фиброподобные компоненты, продукт отличается своей повышенной прочностью. Данный параметр выше, чем у аналогичных строительных материалов.

- Цена.

Главным минусом данного изделия можно назвать то, что он поглощает влагу. Однако этот нюанс поддается решению, ведь фасад можно покрыть водоотталкивающими растворами. А вот изнутри опилкобетон покрывается особыми гидроизоляционными смесями. Еще одним недостатком является то, что в качестве главного компонента не все опилки подходят.

Однако этот нюанс поддается решению, ведь фасад можно покрыть водоотталкивающими растворами. А вот изнутри опилкобетон покрывается особыми гидроизоляционными смесями. Еще одним недостатком является то, что в качестве главного компонента не все опилки подходят.

Типы опилкобетона

Применительно к блокам существует различная классификация. Например:

- теплоизоляционный тип, обладающие плотностью 700 кг на 1м3;

- конструкционный тип, обладающий плотностью 1000 кг на 1м3.

Также существует классификация, согласно плотности блоков:

Самым высоким показателем плотности отличается тип М5. Их используют при монтаже цоколя и стен загородных домов. Материалы типа М10 используют для восстановления стен и подвалов. А вот для отелочных операций и установки перегородок отличным выбором будет тип М15 либо М20.

Вернуться к оглавлениюКак изготовить?

Производство опилкобетонных блоков абсолютно не тяжелое дело, по данной причине все чаще потребители выполняют данный процесс в домашних условиях. Важно лишь четко придерживаться технологий и рекомендаций.

Вернуться к оглавлениюПодготовка материалов и инструментов

Одним из основных достоинство материала является то, что опилкобетонные блоки своими руками сможет сделать любой человек, нужно лишь запастись самым необходимым. В перечне нужных материалов и инструментов, чтобы приготовить смесь в домашних условиях, значатся:

- древесные опилки;

- цемент;

- речной песок;

- глина;

- вода;

- деревянные доски;

- толь;

- стержни из стали с резьбой;

- специальные гайки;

- стальной лист;

- оборудование для трамбовки бетонного раствора;

- промышленный миксер либо бетономешалка;

- пленка из полиэтилена;

- строительное сито;

- лейка;

- известь;

- упаковка гвоздей;

- мастерок.

Создание формы для блока

Формы изготавливают из доски или приобретают готовые.Чтобы изготовить состав и сформировать блоки, необходимы специальные формы. Если необходимо изготовить продукт большого веса, то секцию рекомендуют выполнять разборной. А вот для изделия небольшого веса либо размера лучше использовать ячеистые секции.

Опалубка формируется из деревянных досок. Изнутри секции выстилаются стальными листами. По причине наличия стального покрытия, формы отличаются высокой гидроизоляцией. Ведь при заполнении форм составом, дерево не должно поглощать воду из бетонной смеси. Плюс ко всему, из созданных таким образом секций легче вытаскивать готовое изделие.

В случае же применения не стальных секций, перед заливкой замешенного состава и по ходу формирования изделий, форму следует постоянно поливать.

Опилкобетон ни в коем случае не должен высыхать раньше положенного срока. Во время конструирования секций стоит взять во внимание одну тонкость. Когда состав подсыхает, он подвергается усадке, соответственно, изделие в итоге получается меньшего объема. По данной причине, стоит при конструировании форм учитывать этот нюанс и выполнять работу с запасом около 10%.

Готовые формы закрепляют на специальных поддонах из металла, которые посыпают небольшим количеством деревянных опилок. В случае формирования отверстий в бетоне, в форму устанавливают специальные толи. Если необходимо приготовить большое количество материала, например, 1м3 лучше сформировать несколько секций.

Вернуться к оглавлениюСмешивание компонентов

Замешивание состава для формирования строительного изделия вручную весьма трудно, так как вес смеси немаленький. По этой причине рекомендуется применять промышленный миксер либо бетономешалку.

Сначала необходимо высушить древесные опилки и просеять их сквозь специальное строительное сито. Далее происходит смешивание песка, опилок и цемента. Следующим шагом будет добавление в рецепт особого состава извести. Такую известь еще называют строительным тестом.

Следующим шагом будет добавление в рецепт особого состава извести. Такую известь еще называют строительным тестом.

Готовый состав необходимо хорошо размешать, а потом добавить воды. Ее вводят при помощи лейки, маленькими дозами. На всех этапах полученный рецепт хорошо размешивают.

Вернуться к оглавлениюУкладывание и трамбовка раствора

Изготовление стеновых блоков с помощью станка Блокмастер.Если при замешивании не было отступлений от рецепта и технологий, то при зажатии раствора в руке должен получаться сгусток. Это означает, что раствор был приготовлен без ошибок. Далее можно приступить к укладыванию раствора в формы. Не советуется медлить, так как через пару часов все начнет засыхать. При наполнении в секции, важно тщательно утрамбовать состав, дабы не возникли воздушные прослойки внутри.

Вернуться к оглавлениюСушка

Изделия находятся в форме примерно 3 дня. Готовность проверяют при помощи надавливания на поверхность гвоздем. При отсутствии повреждении продукт можно вытаскивать и оставлять на обсушку. Обсушка длится около недели. Готовый материал должен быть ровным и без дефектов.

Вернуться к оглавлениюПрименение блоков из опилкобетона

Данный материал отличается своей универсальностью. Его используют для возведения зданий разного назначения, фундаментов, стен, оград и много другого.

Вернуться к оглавлениюЗаключение

Для местности, где в избытке имеется такой основной компонент, как древесные опилки, идеальным выбором для возведения дома будет опилкобетон. Изделие славится своими характеристиками, стоимостью и легкостью самостоятельного производства.

Жилье, построенное из данного строительного материала, будет радовать своих хозяев не один десяток лет, и при этом не утратит ни одного из своих преимуществ.

изготовление кирпича из щепы, стружек

Блоки из опилок и цемента – легкий и прочный современный строительный материал, входящий в группу бетонных изделий с пониженным удельным весом. Опилкобетон производится из щепы разных пород древесины и цементного раствора, выступающего в роли вяжущего. Материал обладает уникальными свойствами, что делает его популярным для использования в самых разных сферах строительства.

Виды опилкоблоков по удельному весу:Основные характеристики опилкобетона – высокие теплотехнические свойства, экологичность, повышенная прочность и стойкость к огню, хорошая паропроницаемость, сохранение свойств при резких перепадах температуры, высоком минусе и плюсе. Немаловажно и то, что стоимость блоков сравнительно невысокая и при желании их можно сделать своими руками.

- Теплоизоляционные – масса в пределах 0.4-0.8 т/м3

- Конструкционные – вес в диапазоне 0.8-1.2 т/м3

Прежде, чем применять блоки из стружки и цемента в тех или иных работах, необходимо тщательно изучить их технические характеристики и выполнить расчеты. При желании самостоятельно производить материал обязательно нужно ознакомиться с технологией и правилами выбора сырья.

Блоки на основе стружки и цемента – область применения

Применяется материал в самых разных сферах, но в основном в возведении малоэтажных зданий. Чаще всего из опилкобетона строят дачи, гаражи, внутренние перегородки в частных домах, таун-хаусы, погреба, коттеджи, здания бытового использования.

Популярен опилкобетон и для проведения работ по утеплению подвальных помещений, капительных стен сооружений, создания изоляционного слоя. Могут пригодиться блоки при строительстве разного типа ограждений. Редко они используют там, где есть большие нагрузки – строительство фундамента, несущих стен, перекрытий и т.д.

Обычно используют по максимуму характеристики теплоизоляции и реализуют конструкционные решения внутри помещений, в создании ненагруженных конструкций и т. д.

д.

Там, где отмечена повышенная влажность, плиты или блоки желательно выполнять с дополнительным слоем изоляции, так как они будут впитывать влагу. При должной защите и учете всех свойств опилкобетон из щепы способен долго сохранять геометрическую форму, а также механические и эксплуатационные свойства.

Преимущества и недостатки

Прежде, чем начинать изготовление блоков из опилок и цемента своими руками, нужно хорошо изучить свойства материала, плюсы и минусы. С учетом специфичности его состава опилкобетон подходит далеко не для всех работ и условий эксплуатации, но при выполнении всех требований может стать действительно удачным выбором.

Основные достоинства опилкобетона:- Высокий уровень теплоизолцяии – дома хранят прохладу летом, тепло зимой, словно термос.

- Экологичность и безопасность для людей – отсутствие токсинов и вредных выделений гарантирует в жилье положительный микроклимат и отсутствие аллергий.

- Прочность – неплохие структурные показатели, некоторые виды опилкобетона можно использовать для возведения несущих конструкций (но не выше 3 этажей).

- Стойкость к огню – за счет введения в состав синтетических добавок, делающих материал способным в течение 2 часов не гореть при температуре +1200 градусов.

- Прекрасная паропроницаемость – за счет пористой структуры опилкобетон пропускает воздух, не задерживает влагу.

- Стойкость к резким перепадам температур – не боится замораживания/оттаивания, не деформируется при внешних воздействиях.

- Доступная стоимость – немного дороже газобетона, но при самостоятельном изготовлении цена еще понижается.

- Хорошие показатели звукоизоляции – благодаря пористости материала он работает в обе стороны (снаружи/внутри).

- Простая работа – легкий монтаж за счет минимального веса и идеальных геометрических параметров, распил, сверление с сохранением целостности структуры и формы.

- Использование вторсырья – все виды цементно-стружечных блоков и плит создаются на базе щепы или стружки, которые представляют собой отходы деревообработки.

Купить опилки можно по небольшой цене.

Купить опилки можно по небольшой цене. - Длительный срок эксплуатации – при обеспечении оптимальных условий блоки из опилок и цемента служат десятилетия.

- Небольшой вес – что облегчает монтаж и снижает общее давление конструкции на основание.

Из недостатков материала стоит отметить такие, как: низкий уровень влагостойкости и необходимость в защите, ограниченный выбор сырья в плане пород древесины, большая длительность этапов производства (после того, как материал залит в формы, он должен затвердевать и сушиться минимум 3 месяца до начала работ).

Блоки из опилкобетона: характеристика

Опилкобетон предполагает определенные свойства и требования по использованию в строительстве. Так, для предотвращения попадания влаги обычно цоколь дома делают из бетона или кирпича высотой минимум 50 сантиметров от отмостки. Также вылет карнизов за границу фасадных стен делают минимум 50 сантиметров с установкой системы отведения талой, ливневой воды.

Толщина швов между блоками составляет около 10-15 миллиметров, нередко блоки используют лишь для кладки утепляющего внутреннего слоя.

Если же цементно-стружечные блоки (плиты) используются для создания оконных/дверных перемычек, их обязательно армируют. Что касается остальных требований, то все они обусловлены особенностями материала.

Состав блоков

Основные компоненты опилкобетона:

- Песок – повышает прочность, но снижает свойства теплоизоляции (поэтому важно подобрать оптимальную пропорцию)

- Портландцемент – минимум марки М400

- Деревянная стружка (щепа) – усиливает звуко/теплоизоляцию, перед применением сушится

- Специальные добавки – для обеспечения огнестойкости, пропитки от грызунов и т.д.

Компоненты

В производстве опилкобетона могут использоваться отходы самых разных пород древесины: пихта, сосна, тополь, ель, бук, береза, ясень, граб, дуб, лиственница. Но лучшим выбором считается щепа хвойных деревьев, так как в ней повышена концентрация смолы, защищающей от гнили.

Но лучшим выбором считается щепа хвойных деревьев, так как в ней повышена концентрация смолы, защищающей от гнили.

Для сосны характерно ускоренное твердение – блоки можно использовать в строительстве уже через 40 суток после заливки в формы. Дубовая щепа и лиственница продлевают срок набора прочности – они требуют отстаивания на протяжении минимум 100 суток.

С целью повышения прочности, стойкости к огню и понижения способности впитывать влагу древесные компоненты готовят специальным образом: вымачивают в известковом молоке, сушат (принудительно/естественно), замачивают в смешанном с водой жидком стекле (1 часть стекла и 7 частей воды). Для обеспечения однородности материала щепу пропускают сквозь сито с ячейками 10-20 миллиметров.

Пропорции

Соотношение материалов в составе напрямую влияет на плотность и другие характеристики. Опилкобетон бывает разных классов, которые определяют свойства и пропорции. Так, М5/10 классы используют для утепления и работ по реконструкции, М15/20 – для возведения внутренних/внешних стен.

Пропорции материалов для 1 м3 опилкобетона:- 5 марка (плотность около 500 кг/м3) – по 50 кг цемента и песка, по 200 кг извести и опилок

- 10 марка (650 кг/м3) – 100 кг цемента, 200 кг песка, 150 кг извести и 200 кг опилок

- 15 марка (800 кг/м3) – 150 кг цемента, 350 кг песка, 100 кг извести и 200 кг опилок

- 20 марка (плотность 950 кг/м3) – 200 кг цемента, 500 кг песка, 50 кг извести, 200 кг опилок

Смешивание компонентов

Процесс смешивания такой: все материалы отмерить, смешать сухими песок и цемент, добавить известь и опилки, снова смешать тщательно, порционно вливать воду, добиваясь нужной консистенции раствора.

Сначала желательно сделать пробный замес, проверить смесь на эластичность: если комок рассыпается, нужно долить воды, если вода стекает – уменьшить объем. Правильно замешанный раствор твердеет в течение часа.

Размер опилок

Данный параметр мало влияет на прочность блоков, тут больше важна однородность материала, а не величина. Поэтому опилки выбирают такие, чтобы все компоненты были единого размера и дали возможность приготовить однородную смесь.

Поэтому опилки выбирают такие, чтобы все компоненты были единого размера и дали возможность приготовить однородную смесь.

Подходит стружка с пилорамы – неважно, дисковой или ленточной. Но не стоит брать опилки с калибровочных или оцилиндровочных станков, так как они неоднородны по структуре.

Виды древесно-цементных материалов

Разнообразие древесно-цементных материалов не очень большое. Отличаются блоки по типу щепы и пропорциям материалов в составе, структуре, типу связующего. Самые популярные виды цементно-стружечных блоков: фибролит и арболит, цементно-стружечная плита, опилкобетон и ксилолит.

По прочности плиты бывают разных марок от М5 и классов от В0.35, плотности – показатель в диапазоне от 400 до 800 кг/м3.

Арболит

Производится из большого объема древесной щепы, песка, портландцемента, воды и химических добавок. Обычно в работу идут отходы деревообработки хвойных и лиственных пород, реже – солома-сечка, конопляная/льняная костра, измельченный стеблями хлопчатник и т.д.

Арболит бывает теплоизоляционным и строительным. В первом виде больше щепы, второй – более прочный. Где применяется: напольные плиты, кирпич под выгонку внутренних/наружных стен, покрытия и перекрытия, крупные стеновые панели.

Фибролит

Обычно поставляется в формате плит из цемента и стружки. Для производства используется щепа длиной 35 сантиметров и больше, шириной до 10 сантиметров, которая размалывается до состояния шерсти.

После помола сырье минерализируется хлористым калием, увлажняется водой, замешивается с бетоном, прессуется под давлением 0.4 МПа в плиты. Далее изделия проходят термообработку и сушатся. Фибролит также бывает изоляционно-конструкционным и теплоизоляционным.

Главные характеристики фибролита:- Пожаробезопасность – отсутствие способности гореть открытым пламенем

- Шероховатая поверхность – обеспечивает хорошее сцепление с другими материалами

- Теплоизоляция – теплопроводность находится в районе 0.

08-0.1 Вт/м2

08-0.1 Вт/м2 - Влагопоглощение – 35-45%

- Легкость обработки – материал можно пилить, сверлить, забивать в него дюбеля и т.д. без риска расколоть или деформировать

- Подверженность поражению плесенью и грибком при нахождении во влажности свыше 35%

Опилкобетон

Данный материал похож на арболит, но не так требователен к типу и параметрам щепы древесины. Состоит из цемента, песка, воды, опилок различной фракции, могут быть включены глина и известь. Пропорция песка тут может быть больше, чем в арболите, поэтому и прочность выше при идентичной плотности.

Опилкобетон обеспечивает больший вес несущей конструкции при одинаковом классе прочности. По теплоизоляционным характеристикам материал также уступает арболиту.

Основное преимущества опилкобетона – низкая стоимость при отсутствии особых условий по эксплуатации, что делает использование его в строительстве более выгодным.

Цементно-стружечные плиты

Материал создают из замешанной на цементе, воде и минеральных добавках древесно-стружечной смеси, которую потом дозируют, заливают в формы, прессуют и обрабатывают высокой температурой. Главные преимущества плит: негорючесть, стойкость к морозу, биологическая инертность.

Плиты нередко используют в сборных конструкциях, в реализации внутренних и фасадных работ. Плиты отличаются высоким уровнем влагостойкости, из недостатков можно выделить лишь достаточно большой вес и низкую эластичность. При изгибах плиты ломаются (при этой демонстрируют хорошую стойкость к продольным деформациям), поэтому применяются часто с целью усиления каркаса.

Ксилолит

Песочный материал, сделанный на базе магнезиального вяжущего и древесных отходов (мука и опилки). Также в состав вводят минеральные тонкодисперсные вещества: мраморную муку, тальк, щелочные пигменты и т.д. Производство осуществляется с применением температуры в +90 градусов и давления в районе 10 МПа, что делает материал особенно прочным после затвердевания. Обычно плиты данного типа используют при создании полов.

Обычно плиты данного типа используют при создании полов.

- Негорючесть

- Высокий уровень прочности на сжатие (5-50 МПа, зависит от вида материала)

- Стойкость к ударным нагрузкам, отсутствие риска смятия, сколов

- Отличные тепло/шумоизоляционные характеристики

- Стойкость ко влаге, морозу

Изготовление блоков своими руками

Приступая к созданию блоков из опилок и цемента своими руками, необходимо хорошо изучить весь процесс и учесть нюансы.

Как создать блоки самостоятельно:- Подготовить все инструменты для работы со смесью и устройства – бетономешалка, молотковая дробилка, рубильная машина, вибропрессовальная машина, вибростанок и т.д.

- Подготовить сырье – купить в строительном магазине цемент М400 минимум, заказать чистый песок, известь (можно глину), найти на заводе много древесных опилок (желательно сухих, если регион влажный – нужно также запастись минерализаторами для обработки опилок, в качестве которых могут выступить жидкое стекло или известковое молоко).

- Тщательное измельчение древесины путем загрузки в рубильную машину, а потом в молотковую дробилку (для получения одинаковой фракции).

- Аккуратный просев щепы, чтобы отделить мусор, землю, кору и т.д.

- Пропитка щепы – вымачивание в смеси жидкого стекла с водой в пропорции 1:7. Для ускорения прохождения процесса минерализации и затвердевания материала можно добавить немного хлористого кальция.

- Обработка гашенной известью – дезинфекция от вредителей.

- Смешивание – для получения стандартной смеси берут 1 тонну портландцемента, 250 кг извести и 2.5 тонн песка. Объем щепы определяется отдельно, исходя из нужных характеристик и вида блоков. Все смешивается в бетономешалке.

- Заливка смеси в формы, установка на вибропрессовальный аппарат.

- Сушка – натяжение пленки на емкость с формами, выдержка в помещении 12 суток при температуре +15 градусов и выше (в холоде гидратация будет проходить медленнее гораздо).

Периодически материал можно проверять – если сухо, увлажнять водой.

Периодически материал можно проверять – если сухо, увлажнять водой.

Блоки из опилок и цемента – прекрасный выбор для выполнения множества работ в сфере ремонта и строительства малоэтажных зданий. При правильном выборе качественного материала и соблюдении технологии работы, создании оптимальных условий опилкобетон обеспечит надежность, прочность и долговечность конструкции.

Как сделать блоки из опилок

Как сделать опилкобетон своими руками

Изготавливается опилкобетон своими руками, без использования сложных технологий. Основным наполнителем служат опилки деревьев: береза, тополь, ель, сосна. Аналоги по теплоемкости (Кт составляет от 0,21 до 0,37) – пенобетон и керамзитобетон, а стоимость в 3 раза ниже.

Рецепт опилкобетона содержит около 40% древесины, что определяет высокую гигроскопичность стен. Они регулируют влагу, выводя ее наружу, исключая появление сырости и плесени.

Несмотря на то, что опилкобетон практически наполовину состоит из горючего материала, горит оп плохо. Начало тления при 150-200 °С, для возгорания нужна выдержка 1-2 часа при 300 °С или 0,5-1 часа при открытом огне.

Область применения

Прототипом этой технологии считаются саманные постройки, где основным связующим компонентом являлась глина. С появлением цемента технология изменилась: матрица упрочняется в десятки раз, а легирующие частицы (щепа, опилки) обеспечивают низкую теплопроводность.

Как называется бетон с опилками? Стандартно имеется в виду арболит или опилкобетон. Эта технология практикуется во многих странах, но первыми ее начали использовать голландцы в 1930 годах. В отличие от низких и небольших саманных домиков, бетон из опилок способен выдержать большие нагрузки. При использовании конструкционного бетона можно возводить 2-этажные постройки, а при несущих Ж/Б конструкциях – стены в 3 и более этажных домах.

Отличия от арболита

Основные различия, которые являются решающими при получении прочностных и тепловых характеристик: размер и качество наполнителя.

Арболит — это смесь бетона со щепой, с частичным содержанием стружки. К щепе предъявляются строгие требования ГОСТа, чего не требует изготовление опилкобетона. Если сравнивать качественные характеристики, то арболит находится по качеству на первом месте, но изготовить блоки в домашних условиях, с полным соответствием прочности и других параметров, практически невозможно.

Опилкобетон — это бетон с опилками. Благодаря тому, что к размеру наполнителя нет жестких требований, а использовать можно любые отходы, такие блоки обходятся намного дешевле. Но из-за разницы в наполнителе отличается и теплопроводность: при одинаковой прочности – у арболита она выше. Но в то же время блоки из опилкобетона своими руками делаются при помощи недорогого устройства.

Плюсы и минусы материала

Начнем с положительных сторон материала, которых значительно больше:

- Опилкоблоки отлично зарекомендовали себя на практике. Построенные еще в 60-х годах дома используются и сегодня. Исходя из этого, делаем выводы, что срок эксплуатации выше, чем у Ж/Б конструкций, которые рассчитаны всего лишь на 75 лет.

- Низкая себестоимость. Наполнитель — отходы деревообрабатывающего производства, поэтому в каждом регионе есть цехи, обрабатывающие древесину, будь то мебельное производство или пилорама.

- Скорость. Сушка блоков занимает 3,5 месяца, возведение стен при наличии нужного количества блоков — 2-3 дня.

- Возможность снизить теплоемкость, создавая внутреннюю полость.

- Изготавливая стружкобетон своими руками, можно придавать желаемые габариты блокам или сделать строение монолитным, полностью или частично.

- Экологичность, приятный запах древесины, который держится годами.

Многие минусы можно исключить, используя советы, как сделать опилкобетон максимально качественным. Среди основных недостатков:

Среди основных недостатков:

- Используется только в малоэтажном строительстве.

- Высокая гигроскопичность. При хранении блоки нужно защищать от атмосферных осадков.

- Одна из сложностей – выдержать для опилкоблоков своими руками пропорции, чтобы мех. свойства не отличались между партиями.

- Для повышения прочности (изготовление конструкционного вида) увеличивается содержание цемента, что сильно снижает теплопотери.

- Опилки не всех деревьев подходят для производства.

- Производимый своими руками опилкобетон очень чувствителен к процессу расщепления сахара в древесине, поэтому требует вылеживания на открытом воздухе в течение 4 месяцев.

Как принято полагать из названия, основным компонентом являются отходы лесной промышленности, но это не так. Рецепт опилкобетона может включать и другие органические наполнители:

- костра льна,

- рисовая солома,

- стебли хлопчатника.

Постоянные основные компоненты, из которых изготавливаются тырсоблоки своими руками:

- цемент марки 400,

- песок (речной и/или карьерный),

- известь.

В состав органических веществ входит сахар, который разрушительно сказывается впоследствии на прочности изделия. Для его нейтрализации в состав включают минеральные добавки. При производстве арболита насчитывается более 6 компонентов, в то время как изготавливая опилкоблоки своими руками, достаточно использовать:

- жидкое стекло,

- известковое молочко.

В современной интерпретации возможно добавление различных модификаторов, которые сокращают время застывания, снижают хрупкость, улучшают камнеобразование и т. д.

Марки и их характеристики

Изготовленные своими руками в домашних условиях опилкоблоки различаются по теплоизоляционным свойствам:

- Теплоизоляционный — плотность 400-800 кг/м³.

- Конструкционный — плотность 800-1200 м³.

Прочностные характеристики достигаются путем увеличения концентрации цемента в смеси, но одновременно с этим падает теплостойкость блоков. При возможных диапазонах концентрации состава практикуется использование 3 вида. Некоторые из них допускается применять только для одноэтажного строительства внешних стен, другие – только для внутренних.

При возможных диапазонах концентрации состава практикуется использование 3 вида. Некоторые из них допускается применять только для одноэтажного строительства внешних стен, другие – только для внутренних.

Пропорции для приготовления различных марок опилкобетона

Изготавливается опилкобетон своими руками, пропорции на 1 м3 должны основываться на таких моментах:

- Соотношение песка и цемента 2:1 — это константа, которая не изменяется.

- Отношение опилок и извести варьируется в диапазоне 10:1 и 2:1. С увеличением содержания СаО уменьшается теплостойкость опилок, но увеличивается стойкость к появлению гнили и плесени.

- Содержание цементно-песчаного раствора к опилкам должно выдерживаться в диапазоне от 3:1 до 1:4. Универсальное соотношение 1:2 используется для 2-этажных строений с деревянными перекрытиями, блоки с максимальным содержанием опилок используют для возведения стен с Ж/Б основанием и высокой теплостойкостью Кт — 0,21, где 30 см опилкобетона = 1500 см бетонной кладки.

- Часть воды (0,5-0,6 от всей массы) можно сократить при условии добавления пластификатора, что увеличит прочность бетона в 1,2-1,5 раза.

Зависимость механических свойств от содержания материалов:

Учимся делать блоки из арболита своими руками

Арболитовые блоки представляют собой лёгкие стеновые блоки, которые производят из древесной щепы (преимущественно из дерева хвойной породы), опилок, воды, цемента и химических реагентов. Согласно ГОСТу 19 22284, разрешается использование древесных опилок, а также других органических наполнителей.

В далёкие шестидесятые было разработано и организовано крупнейшее производство арболитовых блоков, более ста заводов были построены и введены в эксплуатацию, однако после утверждения стратегии панельного строительства домов производство арболита, увы, было прекращено.

К счастью, существует возможность сделать арболит своими руками, но при этом очень важно соблюдать все технологические требования. Ведь вам необходимо получить строительные материалы высокого качества? Стоит отметить, в процессе производства арболита не обойтись без минимального набора технических средств.

Ведь вам необходимо получить строительные материалы высокого качества? Стоит отметить, в процессе производства арболита не обойтись без минимального набора технических средств.

Требования ГОСТа 19 22284 гласят, что для изготовления арболита можно использовать древесные частицы, размер которых равен строго 40 х 10 х 5 мм. Количество хвои и листьев в древесной смеси не должно превышать 5%, а количество коры – 10.

Хотя ГОСТ не регламентирует никаких минимальных размеров, чтобы изготовить высокопрочные арболитовые блоки своими руками, нужно использовать немалое количество цемента, а это может ухудшить теплоизоляционные характеристики изделия. Именно поэтому идеальным вариантом считается использование древесной щепы в качестве основного сырья.

Обратите внимание на рекомендации квалифицированных специалистов

- Применяйте в качестве сырья смеси стружку и опилки. Именно древесная стружка способна служить и для армирования, и для тепла. Что касается соотношения опилок/стружки, оно равняется пропорции 1:1-1:2

- Во избежание гниения из стружки и опилок следует удалить сахар, для этого их выдерживают на улице порядком 3-4 месяцев. В противном случае, готовые блоки могут в дальнейшем вспучиваться

- Не стоит забывать периодически перелопачивать стружку с опилками, а если подобная возможность отсутствует, рекомендуется обработать смесь окисью кальция (этот известковый раствор готовят из расчёта 150-200 л 1,5% раствора на кубический метр сырья). Обработанные раствором опилки со стружкой оставляют в таком состоянии на три-четыре дня с учётом перемешивания несколько раз в день

- Арболит своими руками можно сделать качественно лишь с учётом того, что для перемешивания вы воспользуетесь бетономешалкой

- Рекомендуется использовать Портландцемент 400 марки для смеси, в качестве добавок применять хлористый кальций, жидкое стекло, гашеную известь, сернокислый кальций и сернокислый алюминий

- Добавки нужно готовить в количестве 2-4 процентов от массы цемента

- Лучшая комбинация добавок для арболита – это смесь 50% сернокислого алюминия на 50% сернокислого кальция или же смесь окиси кальция и жидкого стекла в таком же соотношении

Особенности изготовления блоков из арболита

- Перед тем как приступить к изготовлению блоков, важно пропустить древесину через рубильную машину для первичной обработки

- Далее нужно произвести процесс дробления материала посредством молотковой дробилки

- Следующий этап – сортировка на вибрационном грохоте, что отсеивает землю, кору, пыль, недопустимые в составе готовых арболитовых блоков

- Теперь можно добавить 20% тщательно просеянных опилок

- Затем полученный материал нужно подвергнуть химической обработке.

Он замачивается в воде с добавлением жидкого стекла

Он замачивается в воде с добавлением жидкого стекла - Чтобы ускорить процесс твердения и минерализовать материал, добавьте в древесную массу хлористый кальций

- Для дезинфекции вводится гашеная известь

- Готовую массу следует замесить с цементом в бетономешалке, а после этого подать в горизонтальные и вертикальные формы, уплотняя смесь электрическими или пневматическими трамбовками, вибропрессом

Формирование блоков из арболита

Специалисты рекомендуют делать формы для арболитовых блоков из досок своими руками. Чтобы делать блоки делать и вынимать было легче, следует набивать на стенки линолеум.

Для уплотнения смеси лучше всего подойдёт послойная ручная трамбовка, сделанная из обитого железом дерева. После того, как блок будет выдержан в форме на протяжение суток, его необходимо вынуть и уложить под навес на доводку.

Чтобы придать блоку максимальный уровень прочности, следует положить его под плёнку во влажном состоянии. Таким образом, блок пройдёт гидратацию. Она производится при температуре 15 градусов на протяжении 10 дней. Если температура ниже, потребуется большее количество времени.

Стоит отметить, что низкая температура не повлияет на качество блоков, главное, чтобы она не достигала отметки ниже 0. Чтобы блоки не пересохли их следует поливать водой периодически.

как сделать, состав, рецепт смеси

К категории легких бетонов относятся блоки из опилкобетона, которые, при соблюдении рецептуры замешивания раствора и технологии изготовления, можно приготовить самостоятельно. В качестве основного компонента, входящего в состав изделия, используются опилки. Именно они придают изделию индивидуальные качества, за которые так ценится этот материал. Опилкобетонные блочные элементы имеют свои плюсы и минусы, с которыми важно ознакомиться перед тем, как начать их использовать.

Характеристики и свойства

Физико-технические характеристики, условия эксплуатации, параметры, правила применения опилкобетонных блоков контролирует ГОСТ 6133–99. Этот материал относится к категории легких бетонов, из него можно возвести не только дом, гараж, хозпостройку, но и обустроить прочный фундамент и цоколь. Стройматериал обладает высочайшими санитарно-техническими качествами, благодаря чему его часто используют в виде основного сырья для возведения медицинских и детских учреждений.

Посмотреть «ГОСТ 6133–99» или cкачать в PDF (2.4 MB)

С характеристиками опилкоблоков можно ознакомиться, изучив таблицу:

| Показатель | Среднее значение |

| Прочность, МПа | 0,5—3,5 |

| Плотность, кг/м3 | 550—850 |

| Теплопроводность | 0,08—0,17 |

| Морозостойкость, циклы | 20—50 |

| Влагопоглощение, % | 40—85 |

| Огнеупорность, ч | 0,75—1,5 |

Разновидности

Конструкционные опилкобетонные блоки используются для возведения стен и обустройства межкомнатных перегородок.В зависимости от предназначения, опилкоблоки бывают таких разновидностей:

- теплоизоляционные;

- конструкционные.

По плотности материал делится по классам М5, 10, 15, 20. Самый плотный блок марки М5. Именно он используется в качестве основного материала для возведения домов из опилкобетона. Ремонт стеновых поверхностей осуществляется с использованием изделий класса М10, а вот для облицовки и обустройства межкомнатных перегородок больше подойдут блоки М15 и 20.

Плюсы и минусы

Прежде чем начать изготовление опилкобетона в домашних условиях, следует детально знакомиться с достоинствами и недостатками этого стройматериала. Из плюсов выделяют такие:

- малый вес;

- повышенная степень шумоизоляции;

- абсолютная экологическая безопасность;

- доступность по цене;

- простота кладки и легкость обработки;

- надежность, долговечность.

Главные недостатки изделия такие:

Для получения качественного строительного материала необходимо использовать опилки определенных пород древесины.- длительный цикл приобретения заявленных эксплуатационных характеристик;

- высокий коэффициент влагопоглощения;

- возможность использования опилок только определенных пород древесины.

Состав опилкоблоков

Чтобы сделать опилкобетонные блоки своими руками, сначала полезно изучить состав материала, после чего запастись качественным сырьем. Смесь для изготовления блочных элементов состоит из таких компонентов:

- портландцемент;

- песок;

- древесная щепа;

- глина или гашеная известь;

- вода.

Опилки для изготовления стройматериала берутся только из определенных пород древесины. Чтобы изделие получилось качественным и устойчивым к гниению и размножению микроорганизмов, рекомендуется использовать щепу, полученную после обработки таких хвойных пород деревьев:

- сосна;

- пихта;

- ель.

Но допустимо использовать и опилки, оставшиеся после распила таких деревьев:

Для изготовления блоков разрешается применять щепы после распила таких деревьев, как береза, дуб, ясень.- тополь;

- граб;

- бук;

- дуб;

- ясень;

- береза.

Как сделать своими руками?

Рецепт смеси

Пропорции опилкобетона определяют коэффициент плотности и прочности готового материала. Чтобы приготовить бетон повышенной плотности, потребуются компоненты в таких количествах:

- щепа — 1 т;

- цемент — 1 т;

- песок — 2,5 т;

- известь 250 кг.

Помимо соблюдения указанных пропорций, немаловажно придерживаться порядка перемешивания компонентов. Сначала необходимо соединить требуемое количество песка с цементом, тщательно перемешать. После добавляются опилки и известь, опять смешивается. В конце понемногу доливается вода, до получения требуемой консистенции. Чтобы бетонное тесто получилось однородным, рекомендуется готовить его в бетоносмесителе.

Правильно приготовленный раствор эластичен, после сжатия остается в той же форме, не рассыпается и не деформируется.

Опалубка и формы

Одинаковые размеры достигаются путем применения формы или опалубка, куда утрамбовывают готовую смесь.Чтобы блоки вышли одинакового размера, рекомендуется приобрести или сделать самостоятельно формы для заливки. Опалубка изготавливается из деревянных досок, рекомендуется делать разборные формы, чтобы можно их было быстро собрать, а потом разобрать. Смесь укладывается в формы, тщательно трамбуется. За 3—4 часа раствор схватывается, однако изделие должно вылежаться 5—7 дней. Сушку опилкоблоков проводят в хорошо проветриваемом помещении. Затем блоки выкладываются в невысокие столбы, где и достигается наибольшая плотность.

Применение

Производство опилкобетонных блоков приобретает все большую популярность, потому что этот материал активно используется для возведения конструкций различного предназначения. Многие строительные компании предлагают проекты частных домов из опилкобетона. Кроме этого, используя такой стройматериал, получится соорудить коттедж, гараж, хозпостройку и даже забор. Опилкоблоки применяются для обустройства прочного и надежного фундамента, который после заливки еще долго не будет нуждаться в реставрации.

изготовление строительного блока, расчёт пропорции в домашних условиях

Многочисленные исследования специалистов, которые работают в сфере строительства, доказали, что опилкобетон является отличным материалом для возведения прочных и тёплых стен. Помимо этого, он отличается высокими теплоизоляционными свойствами, хорошими санитарно-гигиеническими показателями и огнестойкостью. Изготовить качественный опилкобетон своими руками не так уж и сложно, главное, придерживаться правильной пропорции и технологии производства.

Краткое описание материала

Опилкобетон относится к категории лёгких материалов. Это связано с тем, что для его изготовления используются обычные древесные опилки, песок и цемент. Впервые этот материал был разработан ещё в 1960 году, но своё применение получил только вначале 90-х. Засчет того, что опилкобетон обладает высокими санитарно-гигиеническими показателями, он широко используется для возведения различных зданий и учреждений. Блоки получаются очень крепкими, благодаря чему их можно смело подвергать любым механическим обработкам. Можно не бояться, что на опилкобетоне образуются трещины или сколы.

Многие потребители часто путают этот материал со специфическими арболитовыми блоками. Но между ними есть главное отличие — в них используются совершенно разные заполнители. Стоит отметить, что для арболита применяется специальная дроблёная щепка, которую получают в результате тщательного измельчения древесины. В состав также входят дроблёные стебли хлопчатника и камыша. А вот что касается опилкобетона, то для его изготовления нужен только опилковый заполнитель.

Особенности изготовления

Специалисты всегда акцентируют внимание на том, что для производства опилкобетона необходимо использовать только качественные опилки тех пород дерева, которые отличаются минимальным содержанием сахаров. Оптимальными в этом случае считаются:

- Сосна.

- Ель.

- Тополь.

- Берёза.

Несмотря на то что лиственница отличается высокими прочностными характеристиками, она находится на самом последнем месте по популярности, так как в ней содержится высокий процент сахаров. К примеру, у ели начало набора прочности начинается через 14 дней после полного высыхания, а вот окончание этой процедуры происходит на сороковой день после изготовления. Что же касается лиственницы, то этот период длится гораздо дольше — более 30 дней для набора прочности и 140 дней для его окончания.

Чтобы добиться желаемого результата, все работы по опилкобетону нужно проводить в середине весны, чтобы к приходу осени все было готово. Из-за того, что из опилок выделяется специфический сахар, работать с ними нужно исключительно на свежем воздухе. Не стоит забывать о том, что опилки обязательно нужно полить чистой водой, чтобы смыть все имеющиеся остатки распада сахара.

Состав смеси

Именно от того, насколько правильно подобран каждый компонент, зависит качество будущего материала. Используемые блоки должны быть прочными и долговечными. Вне зависимости от марки опилкобетона, в его состав должны входить следующие компоненты:

- Песок.

- Цемент.

- Опилки.

- Гашёная известь.

Разница в пропорции зависит только от соотношения компонентов смеси. Строители отмечают, что блоки с большим содержанием цемента больше всего подходят для возведения многоуровневых нежилых зданий. Такая тенденция объясняется тем, что меняется коэффициент теплопроводности материала, а это чревато большими расходами на отопление. Если мастер решит использовать цемент М10, то коэффициент будет равен 0.21, что очень хорошо при любых условиях.

Для марки цемента М15 этот показатель составляет 0.24, что обусловлено незначительными изменениями в требованиях к прочности. Именно поэтому мастеру потребуется гораздо больше цемента, чтобы построить качественный двухэтажный дом. Что касается марки цемента М25, то его коэффициент увеличивается до 0.39, а это уже в два раза больше, нежели у блока М10. Конечно, такой опилкобетон получается более холодным, но он отлично подходит для возведения больших зданий.

Преимущества и недостатки

Каждый специалист знает, что перед тем использованием любого материала необходимо ознакомиться со всеми его плюсами и минусами. Помимо этого, чтобы изготовить строительные блоки из опилок своими руками, нужно учесть каждый нюанс. Начинать знакомство с опилкобетоном лучше всего с его сильных сторон.

Преимущества:

- К положительным характеристикам можно отнести хорошую устойчивость к низким температурам. Опилкоблок может выдержать до 50 циклов сильной заморозки.

- Невысокая стоимость расходных материалов.

- Высокий процент теплоэффективности. Качественный блок из опилок считается лидером на современном строительном рынке. Если сравнивать этот материал с представителями лёгких бетонов, то превзойти опилкобетон может только полистиролбетон. Стоит отметить, что коэффициент блока из опилок варьируется от 0.07 до 0.20.

- Материал легко поддаётся обработке, а его габариты сравнительно велики. Именно эти факты указывают на то, что с помощью этих блоков можно возвести необходимые здания за короткий срок.

- В состав опилкоблоков входят только экологические материалы, которые полностью безопасны как для людей, так и для окружающей среды.

- Хорошая защита от посторонних звуков.

- Засчёт того, что в блоке содержится цемент, он не подвержен внезапному возгоранию.

- Многие специалисты утверждают, что изготовление опилкобетонных блоков в домашних условиях не имеет каких-либо сложностей, и с задачей справится даже новичок.

Среди недостатков можно выделить:

- Блоки подвержены усадке.

- Очень часто геометрия материала оставляет желать лучшего.

- Достаточная гигроскопичность. Опилки хорошо впитывают влагу. Но важно отметить, что этот показатель не считается высоким среди стеновых зданий.

- Нужно много времени, чтобы опилкобетон достиг необходимой марочной прочности. В некоторых случаях это может занять несколько месяцев.

- В связи с тем, что технология изготовления блоков не является сложной, их часто изготавливают в кустарных условиях. Конечно, качество таких изделий не контролируется и не тестируется, что повышает риски покупки материала сомнительного качества.

Этапы самостоятельного производства

Чтобы изготовить качественные опилкоблоки своими руками, нужно придерживаться нескольких рекомендаций, которые были разработаны опытными специалистами. Это связано с тем, что только точное выполнение всех норм позволит получить качественное изделие, которое будет обладать необходимыми прочностными и эксплуатационными характеристиками. Основной алгоритм производства выглядит следующим образом:

- На первом этапе осуществляется подготовка всех необходимых материалов. Стоит отметить, что нет необходимости приобретать основные составляющие компоненты заранее. Все это можно сделать непосредственно перед изготовлением блоков. В этом случае отлично подойдёт не только специализированный строительный магазин или склад, можно воспользоваться производственными отходами деревообрабатывающих предприятий.

- Все компоненты должны быть смешаны в одной ёмкости в соответствии с пропорцией. Для перемешивания может быть задействован механический способ с применением мощного бетоносмесителя либо ручным путём при помощи обычных лопат. Как показывает практика, автоматизация технологического процесса с помощью строительной бетономешалки позволяет существенно повысить итоговую производительность, а также улучшить качество продукции. В этом случае обеспечивается тщательно смешивание всех ингредиентов, которое помогает избежать последующего брака.

- На следующем этапе осуществляется формировка блоков. Огромным преимуществом обладает групповой процесс формировки. Эта технология подразумевает то, что тщательно перемешанный состав заливается сразу в несколько форм. В зависимости от масштабов стройки, специалисты могут использовать как единичные, так и групповые формы разборной конструкции. Они могут быть изготовлены из качественной древесины толщиной 2 см и обиты пластиком или же металлом. Использование обычной полиэтиленовой плёнки упрощает извлечение готовых блоков.

- На финальном этапе проводится сушка готового материала под открытым небом. Через 5 суток после заливки осуществляется снятие форм. В этом случае мастер должен ослабить затяжки барашковых гаек, извлечь резьбовые шпильки и поэтапно разобрать формировочный ящик. Длительность естественной сушки зависит исключительно от породы древесины (не более трёх месяцев). В течение этого промежутка времени существенно снижается количество влаги, и блоки приобретают необходимую эксплуатационную прочность.

Необходимые инструменты и формы

Не только опытные строители, но и начинающие мастера все чаще решают сделать опилкобетон своими руками. Технология изготовления подразумевает наличие щитков для опалубки. Они должны быть правильно вымерены, чтобы блоки получились максимально ровными. Желательно, чтобы доски для щитка имели толщину 38 мм. Опилки обязательно просеивают от накопившегося мусора и камней. Когда щепа и кора отсортированы, нужно добавить к ним подготовленную древесную стружку. Так можно увеличить итоговую прочность материала в несколько раз.

Укладка раствора может осуществляться в два типа форм:

- Небольшие блоки. Такие формы имеют компактные размеры, и за один раз можно изготовить до 9 опилкоблоков.

- Габаритные блоки. Для такого материала необходимо подготовить вместительные ящики из досок. Стоит отметить, что чаще всего они разборные, так как это ускоряет процесс изъятия готового материала.

Специалисты утверждают, что к укладке приготовленного раствора необходимо приступать сразу, так как уже через несколько часов он начнёт застывать. Нужно помнить, что перед использованием внутренние части опалубки обязательно увлажняются обычной водой.

Укладывать раствор необходимо аккуратными слоями по 150 мм. При этом каждая часть должна быть тщательно утрамбована, так как это предотвращает образование пустот.

Через четыре дня опалубку необходимо аккуратно снять (но только в том случае, если раствор полностью застыл). А вот опилкоблоки желательно оставить досыхать ещё на четыре дня. Это делается для того, чтобы повысить итоговую прочность материала. Отдельно стоит учесть, что для сушки изготавливаемых блоков лучше всего использовать тот участок, где есть сквозняки, чтобы раствор застывал равномерно. Между каждым опилкоблоком должен присутствовать зазор. Если собирается дождь, тогда материал нужно укрыть плёнкой, чтобы предотвратить намокание.

Для гарантированной сушки должны быть задействованы столбы. Блоки можно уложить на кирпичи. Благодаря таким манипуляциям, можно добиться 90% прочности уже после месяца такой сушки.

Оптимальные пропорции

Как показывает практика, несоблюдение минимальных требований чревато негативными последствиями, которые могут существенно снизить качество возведённого здания. Пропорции зависят от того, какую марку цемента будет использовать мастер. Оптимальное соотношение компонентов выглядит следующим образом:

- Для цемента марки М10 нужно: полное ведро чистого песка, 5 кг цемента и три полных ведра опилок.

- Опилкобетон на основе цемента М15: 1.5 ведра песка, полведра цемента и 4 ведра древесных опилок.

- Цемент М25: 1.5 ведра песка, 0.5 ведра цемента и три ведёрка опилок.

Стоит отметить, что каждый мастер должен придерживаться именно этой рецептуры, так как это было проверено в течение нескольких десятилетий. Строителей не должно смущать отсутствие прогрессии в пропорциях и количестве. Такая тенденция связана с тем, что в каждом случае компоненты работают совершенно по-разному. Что касается гашёной извести, то она нужна для надёжного обессахаривания опилок.

Изготовление опилкобетонных блоков своими руками

Опилкобетонный блок– это строительный камень, получаемый методом вибропрессования, имеющий форму прямоугольного параллелепипеда, производимый из смеси вяжущего вещества (цемента), наполнителя (песка, древесных опилок, добавок) и воды.

Представим базовый состав опилкобетонной смеси с удельным весом 1100 кг/м 3 в виде таблицы.

Наименование материалаМасса, кг% от массыОбъём, л% от объёмаЦемент М40020018,216611,4Песок5905439326,7Опилки20018,280054,8Хлористый кальций и др. добавки50,54,50,3Вода1009,11006,8

1.1. Цемент.

Рекомендуется применение цемента марки не ниже чем М-400 (ГОСТ 10178-85).

1.2. Песок.

В качестве основного наполнителя используется песок крупной или средней фракций (ГОСТ 8736-93), создающий прочный скелет блока, в который рекомендуется добавлять мелкий песок, доля которого не должна превышать 10%.

1.3. Опилки.

Возможно применение опилок практически всех пород деревьев.

Предпочтительнее использование хвойных, поскольку они меньше подвержены гниению. Перед применением опилки желательно выдерживать под навесом в течение 2-3 месяцев. В случае использования опилок без предварительной выдержки необходима их обработка в смесителе защитными составами.

1.4. Основные добавки.

Для нейтрализации органических веществ, выделяемых опилками, и для сокращения времени затвердевания опилкобетона необходимо применение добавок: извести, сульфата аммония, жидкого натриевого стекла. Наиболее эффективным является добавление хлорида кальция (ГОСТ 450-77).

1.5. Вода.

Желательно применение воды, не загрязненной примесями (ГОСТ 23732-79). При умеренном содержании солей возможно использование морской воды.

2. Классификация.

Опилкобетонные блоки (как и любые стеновые бетонные камни) должны соответствовать ГОСТ 6133-99. Их можно классифицировать по следующим параметрам.

2.1. Применение.

- Стеновые блоки предназначены для кладки наружных и внутренних стен.Перегородочные блоки – для кладки перегородок.

2.2. Форма.

- Полнотелые – стеновые или перегородочные блоки без пустот.Пустотелые – блоки как со сквозными, так и глухими пустотами, формируемыми в процессе изготовления для придания блоку необходимых эксплуатационных характеристик.

2.3. Размеры.

- В соответствии с ГОСТ 6133-99 размеры блоков для кладки стен могут быть: 288х288х138мм, 288х138х138мм, 390х190х188мм, 290х190х188мм, 190х190х188мм, 90х190х188мм.Размеры блоков для перегородок: 590х90х188мм, 390х90х188мм, 190х90х188мм.

Допускается изготовление блоков других размеров.

3. Характеристики опилкобетона.

Характеристики обилкобетонного блока для базового состава смеси.

Наименование показателяЗначениеКомментарийПрочность, кг/см2М 35Значительная прочность, учитывая низкий удельный вес и, как следствие, низкую нагрузку. Прочность может быть увеличена при увеличении содержания цемента.

Опилки в блоке играют роль армировки. Благодаря этому достигается повышенная прочность на растяжение и изгиб. По этому показателю опилкобетонные блоки превосходят большинство строительных материалов.Её можно регулировать путём изменения соотношения вяжущего вещества и наполнителя.

При высокоэтажном строительстве возможно использование цемента марки М-500, повышение его содержания в блоке и применение модифицирующих добавок. Это позволит достичь показателей прочности в 100 кг/см2.При возведении одноэтажных построек достаточно показателя в 20 кг/см2. При изготовлении блоков с такими характеристиками можно добиться значительной экономии дорогостоящего цемента.Объемный вес, кг/м31100При увеличении % содержания цемента в смеси увеличится объемный вес и прочность.Теплопроводность, Вт/м*К0,29Показатель лучше, чем у кирпича и бетона.

По этому показателю он предпочтительнее кирпича и бетона. Теплопроводность увеличивается с увеличением содержания в опилкобетоне цемента. Применение в строительстве пустотелых блоков уменьшает теплопроводность стен и делает дом теплее.Морозостойкость, циклы50Материал выдерживает 50 циклов.

Специальные меры позволяют увеличить ресурс.Усадка, мм/м0,5-1,5Достаточно высокое значение, затрудняющее отделочные работы.Водопоглощение, %8-12Высокое значение, отрицательно влияющее и на морозоустойчивость. Может быть снижено путём применения гидрофобизирующих добавок и обработке опилок водоотталкивающими и консервирующими составами.Паропроницаемость0,1-0,26Значение увеличивается с ростом % содержания опилок и степени пустотелости блоков.Огнестойкость, час2,5Трудногорючий материал группы Г1.Стоимость руб/м31800-3500Зависит от содержания цемента в смеси и степени пустотности.ЗвукоизоляциявысокаяРастёт с повышением % содержания опилок. Легкие ячеистые бетоны, в том числе и газобетон, при значительном увеличении пористости могут обладать лучшей звукоизоляцией, но при этом они будут терять в прочности.Максимальная этажность строения, эт3Этажность может быть повышена при увеличении прочности блока путем повышения % содержания цемента и применения модифицирующих добавок.

4. Уникальные качества. Преимущества блоков из опилкобетона в сравнении с альтернативными материалами.

Экологическая безопасность. Опилкобетон производится из натуральных материалов (цемент, песок, древесные опилки), что обеспечивает его высокую экологичность.

По показателям звукопоглощения и паропроницаемости этот материал близок к древесине. Он полностью соответствует современным санитарно-гигиеническим требованиям.Низкая теплопроводность опилкобетона в сочетании с применением в строительстве пустотелых блоков делает дома из этого материала теплыми.Низкий удельный вес опилкобетона снижает затраты на устройство фундамента и транспортировку.Простота обработки облегчает строительство. Опилкобетонные блоки можно пилить, они легко сверлятся, не составляет проблем забить гвоздь в стену.Высокая прочность на растяжение и изгиб.

5. Минусы применения опилкобетона.

- Относительно высокая степень влагопоглощения, требующая проведения влагозащитных мероприятий при строительстве.Необходимость увеличения содержания цемента в блоке при многоэтажном строительстве. Это влечет за собой удорожание, ухудшение теплоизоляционных качеств и повышение требований к фундаменту.Относительно высокая степень усадки, осложняющая проведение отделочных работ.

6. Область применения и способы транспортировки.

Возможность изготавливать блоки из опилкобетона с нужными свойствами позволяет использовать их при возведении любых зданий. Он применяется для утепления уже готовых домов и строительства оград и столбов.

Опилкобетонные блоки транспортируются на поддонах.

Высота пакета с поддоном не должна превышать 1,3 м. Камни с глухими отверстиями укладывают пустотами вниз. Сформированные транспортные пакеты складируются в один ярус.

Александр КияевДата: 2013-03-22

Опилкобетон — материал, широко использующийся в монолитном строительстве до появления пенобетона. Сегодня из опилкобетона чаще всего производят стеновые блоки, которые пригодны для возведения зданий высотой до 3 этажей.

Блок из опилкобетона

В данной статье представлена инструкция, следуя которой вы сможете сделать опилкобетон своими руками. Также мы рассмотрим назначение материала, его технические характеристики, преимущества и недостатки.

Разновидности, отличия от арболита

Существует две разновидности опилкобетона — конструкционный и теплоизоляционный, разница между которыми заключается в плотности. Так, для теплоизоляции применяют материал средней плотности — от 300 до 700 кг/м3, для сооружения несущих стен и конструкций — опилкобетон плотностью 700-1200 кг/м3.

Нередко опилкобетон ошибочно принимают за арболит, однако между данными материалами есть существенные отличия. Общим между ними является исключительно использование в качестве заполнителя производных дерева. При этом в первом случае используется щепа (частицы, полученные в результате дробления дерева), во втором — опилки.

Арболит классифицируется как крупнопористый бетон, не содержащий в своем составе песок. Слой цемента в нем выполняет соединительную функцию, он обволакивает и склеивает щепу между собой.

На механическую прочность арболитовых блоков влияет не только марка используемого цемента, но и форма заполнителя — щепы. Прочность опилкобетона же зависит исключительно от песчано-цементной смеси. Существует прямое соотношение между количеством песка, прочностью и теплопроводностью опилкобетона — чем больше в составе материала песка, тем прочнее, но при это холоднее будут стены.

Опилкобетон

Из отличий в прочностных характеристиках вытекает то, что в качестве конструкционного арболита может использоваться материал плотностью 500 кг/м3, тогда как для строительства несущих стен используется пенобетон плотностью более 800 кг/м3. Отсюда разница в толщине стен — дом из опилкобетона будет иметь почти в два раза более толстые стены, чем здание из арболита с одинаковой теплосберегательной способностью. На практике же стены из опилкобетона оделяются стандартной толщины, но при этом дополнительно утепляются.

Однако есть среди различий и преимущества. Поскольку изготовление опилкобетона ведется с использованием отходов деревообработки, которые можно купить на любой пилораме, а для производства арболитовых блоков необходимо специальным образом перерабатывать дерево (в редких случаях может применятся сечка камыша), стоимость опилкобетона значительно ниже, а его изготовление в домашних условиях менее проблемно.

к меню ↑

Плюсы и минусы материала

Рассмотрим преимущества использования блоков из опилкобетона в качестве материала для строительства зданий:

- доступность сырья;простая технология производства, которую можно реализовать в домашних условиях;невысокая стоимость итоговых изделий;возможность использовать опилкобетон в монолитном строительстве — приготовленный раствор просто заливается в опалубку;экологическая безопасность — в составе материала содержится исключительно натуральное сырье;небольшой вес и крупные размеры блоков, что упрощает строительство и в то же время ускоряет темпы кладки стен.

Дом из опилкобетона

Минусы у данного материала также есть, и при этом они достаточно существенны.

Как уже было отмечено, это невысокая теплоизоляционная способность и прочность (при малой плотности). Однако ключевым недостатком является высокая гигроскопичность. Опилкобетон склонен к впитыванию влаги, что может стать причиной сырости в доме и появления на стенах плесени, также влагопоглощение обуславливает низкий класс морозостойкости материала.

Морозостойкость — показатель, от которого непосредственно зависит срок службы материала. Данная характеристика указывает на количество циклов заморозки/разморозки, которое он способен выдержать. Морозостойкость опилкобетона зависит от его плотности и варьируется в пределах F25-50.

Учитывая вышесказанное, использовать опилкобетонные блоки лучше всего для строительства хозяйственных зданий — сарая, гаража, беседки, также неплохим вариантом является баня из опилкобетона, однако для возведения дома для круглогодичного проживания имеет смысл применять другие материалы — газобетон, пенобетон.

к меню ↑

Испытание блоков из опилкобетона (видео)

к меню ↑

Технология производства опилкобетона

Сырьевой состав опилкобетона состоит из 4-ех компонентов — портландцемента, опилок, песка и воды. Также в качестве дополнительного связующего может добавляться известь, однако реальной необходимости в ее использовании нет. Цементный раствор является щелочной средой, при попаданию в которую из опилок выделяются сахаристые вещества, негативно сказывающиеся на итоговой прочность материала.

Чтобы исключить отрицательные процессы опилки нужно предварительно обработать. Проще всего сделать это выдержав опилки на открытом солнце в течении 2-3 месяцев, однако ввиду длительности этого способа его применение нерационально.

Наиболее оперативный метод — вымачивание опилок в известковом растворе (концентрация 1.5%) в течении 3-4 дней с регулярным перемешиванием. Для кубометра материала необходимо использовать 200 литров воды, в которой разведено 2.5 кг извести. Такая обработка также защищает блоки от гниения в условиях высокой влажности.

Пропорции смешиваемых компонентов зависят от требуемой плотности изготавливаемого материала (данные в таблице указаны с расчета приготовления кубометра опилкобетона):

МатериалОпилки (кг)Цемент (кг)Известь (кг)Песок (кг)Высокая плотность20020050500Средняя плотность200150100350Низкая плотность2005020050

Количество воды варьируется в пределах 250-350 л/м3смеси. Конкретный выбор делается исходя из первоначальной влажности опилок. Если влажность материала составляет 35-50%, то нужно добавлять максимальное количество воды (350 л), колеблется от 50 до 100% — минимальное количество.

Правильная консистенция раствора

Существует две последовательности замешивания раствора:

- Первоначально смешивается цемент с песком, после чего к ним добавляются опилки и заливается вода.Опилки заливаются водой и добавляется цемент, смесь размешивается до однородной консистенции и добавляется песок.

Известь всегда засыпается в последнюю очередь.

Если изготовление опилкобетона осуществляется без специального оборудования, то предпочтительнее использования порядка замешивания №2 виду его меньшей трудоемкости. Отметим, что приготовить такой раствор с помощью бетономешалки гравитационного типа достаточно сложно, так как вода будет стекать вниз емкости, а опилки оставаться сверху. В идеале нужно использовать принудительный бетоносмеситель, стоимость которого начинается от 50 тысяч.

Пример самодельной формы для блоков

Кустарное производство можно вести и без какого-либо специального оборудования, готовя раствор в корыте. В таком случае в нем нужно смешать лопатой песок и цемент, далее добавить и перемешать опилки и ввести воду. Раствор должен иметь такую влажность, чтобы при сжатии в кулаке он не растрескивался, но и не стекал водой.

С применением такого раствора может заливаться стяжка из опилкобетона либо вестись монолитное строительство. Если же конечной целью является изготовление блоков, то потребуется сделать формы из листового металла либо фанеры.

Блоки на сушке

Форму имеет смысл делать под стандартный размер стеновых блоков 390*190*188 мм, но при этом ее высота должна быть на 5 см выше, что нужно для трамбовки смеси. Также в форме не должно быть дна и должны присутствовать боковые ручки. Для трамбовки делается отдельная металлическая пластина, соответствующая размерам сечению формы.

Технология производства блоков достаточно простая. Первоначально нужно приготовить площадку, на которых будут выдерживать блоки до полного отвердевания, все работы проводятся на ее территории.

Форма заполняется опилкобетоном, используемой в роли пресса крышкой смесь прижимается, что приводит к уплотнению блока. Далее за ручки форма поднимается и блок остается лежащим на полу. Рабочую прочность изделие получит по истечению 2-ух недель.

к меню ↑

Отзывы

О практике использования опилкобетона вам расскажут строители, имеющие опыт работы с данным материалом.

В. С. Шохов, 37 лет:

Дом из опилкобетона — достойная альтернатива постройкам из ячеистого бетона. Есть у этого материала немало недостатков, однако при разумном подходе к строительству их можно минимизировать (те же проблемы с влагопоглощением устраняются гидроизоляцией стен), тогда как низкая цена опилкобетона делает его отличным выбором при ограниченном бюджете.

Л. В. Дубровский, 45 лет:

Лично у меня из опилкобетона на участке возведены все хозяйственные постройки — гараж, два сарая, летняя кухня.

Изготовлением блоков занимался сам, делалось это без какого-либо покупного оборудования. Могу сказать, что это добротный материал, дешевый и простой в работе. Рекомендую.

- Дата: 14-02-2015Просмотров: 406Комментариев: Рейтинг: 87

Опилкобетон относится к категории легких материалов.

Он изготавливается из опилок, песка и цемента. Блоки, сделанные из этих материалов, широко применяются при возведении домов, коттеджей, хозяйственных построек. Из опилкобетона можно создать довольно прочный фундамент под любое строение.

Блоки опилкобетонные изготавливаются из цемента, опилок и песка.

Характеристики и разновидности материала

Опилкобетонные блоки обладают отличными санитарно-гигиеническими качествами. Поэтому их можно использовать даже при строительстве медицинских и детских объектов. Данному материалу не страшна механическая обработка.

Блоки из опилок обладают следующими характеристиками:

- отличной теплоизоляцией;огнестойкостью;устойчивостью к воздействию морозов;прочностью.

Характеристики опилкобетоных блоков.

Основной недостаток этого материала заключается в том, что они способны впитывать влагу. Но данная проблема решается путем покрытия материала влагостойким составом и краской. Внутренняя часть конструкции из опилкобетона подвергается обработке качественным гидроизоляционным материалом.

В зависимости от плотности существуют следующие типы опилкобетона: М5, М10, М15 и М20. Наиболее плотным материалом являются блоки М5.

Они применяются при строительстве фундамента и стен жилого дома. С помощью изделий М10 осуществляется реконструкция стен и подвальных помещений. Для проведения облицовочных работ и возведения перегородок внутри помещения подойдут блоки М15 и М20.

Несомненным преимуществом опилкобетона является то, что его можно сделать своими руками. Для этого нам понадобятся:

- опилки;цемент;песок;глина;вода;доски;толь;стальные стержни с резьбой;барашковые гайки;листовая сталь;вибротрамбовка;бетономешалка;полиэтиленовая пленка;сито с ячейками 10*10 мм;лейка;гвоздь;шпатель.

Вернуться к оглавлению

Форма для арболитовых блоков.