Как сделать матрицу для стекловолокна: Матрица из стеклопластика. Изготовление матрицы бампера. — BOSSCAR.RU

Матрица из стеклопластика. Изготовление матрицы бампера. — BOSSCAR.RU

Пластилиновый макет — это какая-то недоматериализованная мысль. Уже можно потрогать, но нельзя пользоваться. Причем, пластилин при нагреве и остывании деформируется. Поэтому стоит поторопиться закрепить его стеклопластиком.

Поменять серийный руль на руль с тюнингом (анатомия + кожа)

Мне известны три способа ручного изготовления деталей из стеклопластика ( пластмассы, упрочненной стекловолокном). Но, если мы хотим повторить наше изделие, то нам не обойтись без промежуточного этапа-изготовления матрицы.

Матрица из стекловолокна это такая же деталь, только “вывернутая наизнанку” (лицевой поверхностью внутрь). Внутренняя поверхность матрицы копирует форму поверхности пластилиновой модели. Поэтому деталь, “склеенная” в матрице, будет точной копией нашей модели.

Такую сложную форму, как кузов автомобиля, необходимо разделить на фрагменты, для того, чтобы матрица получилась разборной. Мы ведь не хотим ее резать, вытаскивая деталь? Фрагменты матрицы должны скрепляться между собой, образуя общую внутреннюю поверхность. Для этого по контуру каждого фрагмента матрицы делают отвороты наружу- фланцы. Фланцы соседних фрагментов скрепляют болтами.

Еще на этапе проектирования тюнинга стоит подумать о сложности его изготовления. А уж во время ваяния модели из пластилина, мысль о матрице должна дисциплинировать разгулявшуюся фантазию.

01. В случае с Copen, я рискнул обойтись одним разъемом по контуру капота. В пластилине ставить опалубку разъема сравнительно просто. Для этого продираем борозду и загоняем в нее полосу оргалита ( жести, фольги, картона, ПВХ, пластилина).

Процесс контактного формования стеклопластика тюнингеры часто называют клейкой. Возможно, причиной тому чей-то неудачный опыт “ приклеивания” полиэфирной смолы к модели или матрице с печальными последствиями… Поэтому, перед формовкой стеклопластика на поверхность модели или матрицы необходимо нанести разделительный слой.

02. Изготовление любой матрицы желательно начинать с нанесения гелькоута (специальной густой смолы с наполнителем). Специалисты-технологи рекомендуют использовать дорогие профессиональные матричные гели, а наши колдуны обвеса превращают в гелькоут обычную полиэфирку мешая ее с чем- попало (тальк, цемент, сажа, алюминиевая пудра). Гелькоут наносится на модель тонким слоем плоской кистью или из малярного пистолета. Сразу замечу, что надо научиться работать быстро, так как смола доходит до желеобразного состояния за 20-40 минут.

03.На затвердевшую пленку гелькоата послойно, с промежуточной выдержкой на полимеризацию (“сушку”) наносим 1слой стекломата марки 300 и 3 слоя стекломата марки 600 с пропиткой полиэфирной смолой. Каждый затвердевший слой зашкуриваем наждачной бумагой. (Когда такие материалы как стекломат недоступны, можно использовать стеклоткань и стеклорогожу на последние слои).

04, 05. Для того, чтобы избежать деформаций, я решил усилить матрицу капота. Шаблон из картона перенес на лист фанеры и выпилил две одинаковые полосы, нижним краем повторяющие форму матрицы капота. Теперь приформовываем усилители к матрице капота полоской стекломата 600 (или стеклотканью).

06. Перед съемом матрицы, главное, не забыть просверлить монтажные отверстия во фланцах. Я задаю расстояние между отверстиями 15см под болт М8 поближе к углу фланца.

07. И вот, наступил торжественный момент первого съема. В этом мероприятии полезно участие крепких парней и применение макетной смекалки. Мне, например, часто помогает маленький домкрат. Снятую матрицу капота очищаем от остатков модели и подрезаем фланцы по контуру.

08. На гелькоате матрицы капота заметны шероховатости и неровности- отпечатки поверхности пластилина модели. При нагревании гелькоата феном кое-где надуваются пузырьки- это скрытые раковины. Все эти дефекты устраняются при помощи ножа, наждачной бумаги и шпаклевки.

При нагревании гелькоата феном кое-где надуваются пузырьки- это скрытые раковины. Все эти дефекты устраняются при помощи ножа, наждачной бумаги и шпаклевки.

09. После съема матрицы капота, я очищаю подкапотное пространство от остатков модели. Теперь у меня открылся доступ к местам крепления на кузове “родных” крыльев и решетки радиатора. На этих же местах я планирую закрепить свои новые детали. Я вылепливаю пластилином форму фланцев новой решетки радиатора и крыльев, отмечая канавками точки их крепления на кузове.

Естественно, что изготовление дополнительной съемной детали матрицы фланцев было предусмотрено заранее.

10. Предварительно обработав разделителем поверхности для формовки, выклеиваем матрицу фланцев в том же порядке что и всю матрицу. Перед съемом матрицы не забываем сверлить монтажные отверстия во фланцах новой детали!

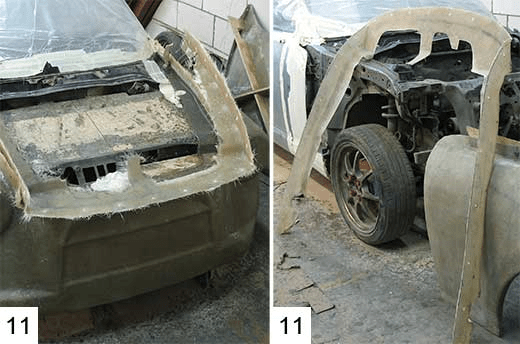

11. Готовую деталь аккуратно снимаем, обрезаем и, при необходимости, дорабатываем шпаклевкой и наждачной бумагой.

13. Когда матрица сдвинулась, ее можно снимать руками. Как правило, матрица отваливается вместе с кусками пластилина, пенопласта, ДСП и оргалита. Потом все это приходится выковыривать, счищать скребками, отмывать керосином.

14.Очищенную внутреннюю поверхность матрицы мы также как и матрицу капота проверяем на наличие пузырей, раковин, сколов и других дефектов. Выступающие на рабочей поверхности матрицы неровности, сошкуриваем наждачной бумагой. Большие раковины шпаклюем, маленькие (на черновой матрице, как в нашем случае) можно оставить. По секрету скажу, что матрицу, рассчитанную на один съем, я вообще “шпаклюю” пластилином.

Выступающие на рабочей поверхности матрицы неровности, сошкуриваем наждачной бумагой. Большие раковины шпаклюем, маленькие (на черновой матрице, как в нашем случае) можно оставить. По секрету скажу, что матрицу, рассчитанную на один съем, я вообще “шпаклюю” пластилином.

15. Чистую и обрезанную по краям матрицу крыльев с бампером и решеткой радиатора лучше сразу соединить с матрицей капота болтами. Матрица в сборе меньше подвержена деформации чем отдельные фрагменты. Надо помнить о том, что стеклопластик, как и любая другая пластмасса, со временем “течет”, скручивается и провисает под воздействием температурных колебаний и напряженного состояния. Поэтому хранить матрицу рекомендуют в собранном виде и естественном для нее положении.

Созерцание готовой матрицы успокаивает. Глядя на форму, заключенную в матрице, понимаешь, что дело сделано. Склеить по матрице детали- дело техники, хотя и здесь есть свои тонкости.

Статьи о тюнинге: «Горбатый дизайн» часть 2, автор: Михаил Романов, публиковалась в журнале «Тюнинг Автомобилей» №05, 2007 http://www.tuningauto.ru/

Как сделать матрицу для стекловолокна

Матрица из стеклопластика

Пластилиновый макет – это какая-то недоматериализованная мысль. Уже можно потрогать, но нельзя пользоваться. Причем, пластилин при нагреве и остывании деформируется. Поэтому стоит поторопиться закрепить его стеклопластиком. Мне известны три способа ручного изготовления деталей из стеклопластика (пластмассы, упрочненной стекловолокном). Но, если мы хотим повторить наше изделие, то нам не обойтись без промежуточного этапа — изготовления матрицы.

Матрица из стекловолокна это такая же деталь, только “вывернутая наизнанку” (лицевой поверхностью внутрь). Внутренняя поверхность матрицы копирует форму поверхности пластилиновой модели. Поэтому деталь, “склеенная” в матрице, будет точной копией нашей модели.

Такую сложную форму, как кузов автомобиля, необходимо разделить на фрагменты, для того, чтобы матрица получилась разборной. Мы ведь не хотим ее резать, вытаскивая деталь? Фрагменты матрицы должны скрепляться между собой, образуя общую внутреннюю поверхность. Для этого по контуру каждого фрагмента матрицы делают отвороты наружу — фланцы. Фланцы соседних фрагментов скрепляют болтами.

Еще на этапе проектирования тюнинга стоит подумать о сложности его изготовления. А уж во время ваяния модели из пластилина, мысль о матрице должна дисциплинировать разгулявшуюся фантазию.

Процесс контактного формования стеклопластика тюнингеры часто называют клейкой. Возможно, причиной тому чей-то неудачный опыт “приклеивания” полиэфирной смолы к модели или матрице с печальными последствиями… Поэтому, перед формовкой стеклопластика на поверхность модели или матрицы необходимо нанести разделительный слой. Разделителем может быть воск, разведенный в скипидаре, полироль для паркета, автомобильная тефлоновая полироль или профессиональные термостойкие воски.

2. Изготовление любой матрицы желательно начинать с нанесения гелькоута (специальной густой смолы с наполнителем). Специалисты-технологи рекомендуют использовать дорогие профессиональные матричные гели, а наши колдуны обвеса превращают в гелькоут обычную полиэфирку мешая ее с чем-попало (тальк, цемент, сажа, алюминиевая пудра). Гелькоут наносится на модель тонким слоем плоской кистью или из малярного пистолета. Сразу замечу, что надо научиться работать быстро, так как смола доходит до желеобразного состояния за 20-40 минут.3. На затвердевшую пленку гелькоута послойно, с промежуточной выдержкой на полимеризацию (“сушку”) наносим 1 слой стекломата марки 300 и 3 слоя стекломата марки 600 с пропиткой полиэфирной смолой. Каждый затвердевший слой зашкуриваем наждачной бумагой. (Когда такие материалы как стекломат недоступны, можно использовать стеклоткань и стеклорогожу на последние слои).4, 5. Для того, чтобы избежать деформаций, я решил усилить матрицу капота. Шаблон из картона перенес на лист фанеры и выпилил две одинаковые полосы, нижним краем повторяющие форму матрицы капота. Теперь приформовываем усилители к матрице капота полоской стекломата 600 (или стеклотканью).6. Перед съемом матрицы, главное, не забыть просверлить монтажные отверстия во фланцах. Я задаю расстояние между отверстиями 15 см под болт М8 поближе к углу фланца.7. И вот, наступил торжественный момент первого съема. В этом мероприятии полезно участие крепких парней и применение макетной смекалки. Мне, например, часто помогает маленький домкрат. Снятую матрицу капота очищаем от остатков модели и подрезаем фланцы по контуру.

Каждый затвердевший слой зашкуриваем наждачной бумагой. (Когда такие материалы как стекломат недоступны, можно использовать стеклоткань и стеклорогожу на последние слои).4, 5. Для того, чтобы избежать деформаций, я решил усилить матрицу капота. Шаблон из картона перенес на лист фанеры и выпилил две одинаковые полосы, нижним краем повторяющие форму матрицы капота. Теперь приформовываем усилители к матрице капота полоской стекломата 600 (или стеклотканью).6. Перед съемом матрицы, главное, не забыть просверлить монтажные отверстия во фланцах. Я задаю расстояние между отверстиями 15 см под болт М8 поближе к углу фланца.7. И вот, наступил торжественный момент первого съема. В этом мероприятии полезно участие крепких парней и применение макетной смекалки. Мне, например, часто помогает маленький домкрат. Снятую матрицу капота очищаем от остатков модели и подрезаем фланцы по контуру.8. На гелькоуте матрицы капота заметны шероховатости и неровности — отпечатки поверхности пластилина модели. При нагревании гелькоута феном кое-где надуваются пузырьки — это скрытые раковины. Все эти дефекты устраняются при помощи ножа, наждачной бумаги и шпаклевки.

9. После съема матрицы капота, я очищаю подкапотное пространство от остатков модели. Теперь у меня открылся доступ к местам крепления на кузове “родных” крыльев и решетки радиатора. На этих же местах я планирую закрепить свои новые детали. Я вылепливаю пластилином форму фланцев новой решетки радиатора и крыльев, отмечая канавками точки их крепления на кузове.Естественно, что изготовление дополнительной съемной детали матрицы фланцев было предусмотрено заранее.

10. Предварительно обработав разделителем поверхности для формовки, выклеиваем матрицу фланцев в том же порядке что и всю матрицу. Перед съемом матрицы не забываем сверлить монтажные отверстия во фланцах новой детали!

11. Готовую деталь аккуратно снимаем, обрезаем и, при необходимости, дорабатываем шпаклевкой и наждачной бумагой.12. Никогда нельзя быть полностью уверенным в успехе мероприятия по съему большой и сложной матрицы. Почему-то всегда хочется поскорее оторвать ее от модели. Но, в спешке можно повредить матрицу. Поэтому, сначала необходимо отделить края матрицы по всему контуру от поверхности кузова и модели. Затем, аккуратно, при помощи деревянных клиньев и линеек постараться оттянуть края матрицы. Если есть точка опоры, то можно воспользоваться домкратом. Но в любом случае нужно быть готовым к тому, что матрица может треснуть и что пластилиновая модель будет разрушена.13. Когда матрица сдвинулась, ее можно снимать руками. Как правило, матрица отваливается вместе с кусками пластилина, пенопласта, ДСП и оргалита. Потом все это приходится выковыривать, счищать скребками, отмывать керосином.

Готовую деталь аккуратно снимаем, обрезаем и, при необходимости, дорабатываем шпаклевкой и наждачной бумагой.12. Никогда нельзя быть полностью уверенным в успехе мероприятия по съему большой и сложной матрицы. Почему-то всегда хочется поскорее оторвать ее от модели. Но, в спешке можно повредить матрицу. Поэтому, сначала необходимо отделить края матрицы по всему контуру от поверхности кузова и модели. Затем, аккуратно, при помощи деревянных клиньев и линеек постараться оттянуть края матрицы. Если есть точка опоры, то можно воспользоваться домкратом. Но в любом случае нужно быть готовым к тому, что матрица может треснуть и что пластилиновая модель будет разрушена.13. Когда матрица сдвинулась, ее можно снимать руками. Как правило, матрица отваливается вместе с кусками пластилина, пенопласта, ДСП и оргалита. Потом все это приходится выковыривать, счищать скребками, отмывать керосином.14. Очищенную внутреннюю поверхность матрицы мы также как и матрицу капота проверяем на наличие пузырей, раковин, сколов и других дефектов. Выступающие на рабочей поверхности матрицы неровности, зашкуриваем наждачной бумагой. Большие раковины шпаклюем, маленькие (на черновой матрице, как в нашем случае) можно оставить. По секрету скажу, что матрицу, рассчитанную на один съем, я вообще “шпаклюю” пластилином.

15. Чистую и обрезанную по краям матрицу крыльев с бампером и решеткой радиатора лучше сразу соединить с матрицей капота болтами. Матрица в сборе меньше подвержена деформации чем отдельные фрагменты. Надо помнить о том, что стеклопластик, как и любая другая пластмасса, со временем “течет”, скручивается и провисает под воздействием температурных колебаний и напряженного состояния. Поэтому хранить матрицу рекомендуют в собранном виде и естественном для нее положении.

Созерцание готовой матрицы успокаивает. Глядя на форму, заключенную в матрице, понимаешь, что дело сделано. Склеить по матрице детали- дело техники, хотя и здесь есть свои тонкости.

Журнал «Тюнинг Автомобилей» №05, 2007 «Горбатый дизайн» часть 2, автор: Михаил Романов.

Матрицы для стеклопластика и болваны для матриц: технология изготовления

Серийное и мелкосерийное производство, связанное с отливкой изделий, начинается с изготовления болвана и матрицы. Это один из самых ответственных этапов, так как от качества изделия будет зависеть качество каждого следующего конечного продукта. Матрицы из стеклопластика подходят для отливки изделий ручным способом, а также холодного прессования.

Болваны для стеклопластиковых матриц полностью повторяют форму будущего изделия. Заказать болванки из МДФ, дерева, пластика — вы можете у нас.

Матрицы из стеклопластика: этапы изготовления

Самым первым этапом становится создание болван-матрицы или болван-формы (об этом мы расскажем ниже). По готовому болвану изготавливается матрица. Для формы используют стеклопластик или углепластик и специальные матричные гелькоуты.

После финишной обработки болвана, в том числе нанесения восков при необходимости, начинается процесс изготовления матрицы. Гелькоут можно наносить двумя способами:

- Ручным – кистью;

- Методом напыления – с использованием чашечного пульверизатора;

Матричный гелькоут наносится в несколько этапов, слоями разной толщины, обязательно выдерживается до состояния готовность «на отлип». После обработки ровингом или склеивающей пастой, начинается укладка матричного стеклопластикового ламината.

Важно стекломаты укладывать без неровностей и пузырей воздуха. Для этого при необходимости используют предварительный раскрой матов. Каждый слой покрывается специальными полиэфирными смолами.

Еще один важный этап – нанесение армирующего слоя, который обеспечит необходимую прочность и жесткость матрицы, сделает ее устойчивой на изгиб и разрыв, исключит возможность деформации в результате использования. Отлитая матрица обязательно шлифуется и полируется, чтобы убрать даже микроскопические шероховатости и неровности, а затем наносится разделитель – условно постоянный слой, который поможет относительно легко вынимать из матрицы готовые детали.

Отлитая матрица обязательно шлифуется и полируется, чтобы убрать даже микроскопические шероховатости и неровности, а затем наносится разделитель – условно постоянный слой, который поможет относительно легко вынимать из матрицы готовые детали.

Для удобства и долгого срока службы матрицы из стеклопластика, в зависимости от формы и способа заливки, оснащают ушками, выемками, ручками, ножками, что обеспечивает аккуратную эксплуатацию и долговечное использование.

Болван матрица:

Чтобы изготовить любую матрицу — необходим болван для нее. Это прототип будущего изделия, в точности повторяющий его форму. При этом качество болвана должно быть очень высокое. Погрешности в размерах, форме, а также неровности и шероховатости поверхности — недопустимы.

Болван-матрица изготавливается либо из того же материала, что и конечное изделие, но чаще всего создается из любого чернового материала. Например, для изготовления матричных болванов нередко используют:

После финишной обработки болваны для матрицы обязательно шпатлюются, красятся и покрываются специальными лаками. Это необходимо для создания идеально гладкой непористой поверхности, что обеспечит глянцевую поверхность изделия и исключит возникновение эффекта «закипания».

Для создания сложных болванов используются фрезерные станки с ЧПУ (числовым программным управлением), которые позволяют создавать точные копии с минимальной погрешностью по размерам, при этом работают с различными материалами.

Где заказать?

Наша компания вот уже почти 15 лет работает на рынке резки и фрезеровки, мы располагаем современной технической базой, высокотехнологичными фрезерными ЧПУ-станками и опытным персоналом. Принимаем заказы на изготовление мастер-моделей для литья и болванов для матриц. Работаем преимущественно с деревом, МДФ, пенополистиролом и пластиком.

- создание 3д модели будущего изделия,

- вырезание на станке болван матрицы (или его деталей при необходимости сборки модели),

- доведение готового изделия до финишного результата (шлифовка, лакировка, покрытие специальными материалами – при необходимости и пожеланиях заказчика).

Сотрудничаем как с частными лицами, так и с корпоративными клиентами. К нам нередко обращаются для изготовления болванов для создания матриц, которые в дальнейшем будут использоваться при производстве катеров, запчастей автомобилей и другой техники.

Уточнить условия работы, сроки выполнения заказа, цены — можно связавшись с нами по телефону: +7 812 336-36-76.

Наше производство расположено в Санкт-Петербурге, но с работаем с клиентами из разных регионов, отправляя заказы посредством транспортных компаний.

0 0 голос

Рейтинг статьи

Бампер из стекловолокна своими руками

Мужские руки не для скуки, особенно у автомобилистов. Им всегда хочется улучшить, сделать красивее и презентабельнее свою «ласточку». Что же, если руки на месте, то почему бы не заняться усовершенствованием своего автомобиля. А к тому же, если не дай бог был поврежден бампер, в неравной борьбе с нашими дорогами или другой машиной. Тогда ему точно прямой путь в гараж, где ему вернут прежний вид или даже сделают красивый тюнинг.

Наша статья будет посвящена тому, как сделать бампер из стеклоткани (стекловолокна) своими руками. Процесс это сложный и длительный, поэтому тот, кто хочет сделать это быстро пусть оставит надежды, так как технологический процесс и аккуратность потребуют своего. В противном случае, лучше вообще отказаться от затеи сделать бампер из стеклоткани своими руками. Благо в крупных городах имеются автоателье, которые могут взяться за такую работу, сделать все по вашему вкусу.

Итак, у нас имеется бампер, который нам предстоит заменить на стеклопластиковый, с некоторыми доработками.

Бампер, в итоге, должен стать вот таким. Так скажем это скетч, эскиз, дизайнерский проект. Именно такой проект должен возникнуть у каждого в начале работы над бампером.

Все работы будут проводиться в гараже. Снимаем наш бампер с машины. Заводской (штатный) бампер послужит хорошей основой для дальнейшей модернизации.

«Болгаркой» срезаются пришедшие в негодность проемы для «противотуманок» и нижняя поврежденная кромка бампера.

Вся поверхность бампера оклеивается малярным скотчем, в который втирается теплый пластилин.

Затем вываливается масса холодного пластилина, который приминается руками или шпателем, или другим приспособлением, и выравнивается. Иногда для получения матрицы используют и монтажную пену. Ее наносят на бампер, а затем обрабатывают, срезая лишнее. Но по нашему мнению, с пеной работать сложнее.

Пластилином накрывается те области, которые в дальнейшем подвергнуться изменениям. Верхняя часть бампера обклеивается скотчем. Далее на нем мы произведем маркировку линий и сверку форм бампера.

Малярным скотчем делается шаблон этой же формы и переноситься на другой край бампера.

Далее идет окончательная доводка лицевой части бампера, подгоняются пропорции и линии бампера. Уточняется кривизна поверхностей, и контур всей поверхности. Углы сопряжения должны быть четкими и острыми.

Затем на скотче маркируются линии, расположенными на расстоянии 10-15 см. Это делается для того, чтобы форма готовой стороны бампера была в точности перенесена на другую его сторону. Конфигурация сечений делается с помощью специальных линеек с подвижными спицами, или простым картоном -лекалами.

Полученный профиль переноситься на другую сторону бампера, и выравнивается в соответствии с ним (на фото видно, что появились корректирующие канавки, в соответствии с размерами противоположной стороны бампера. По ним будет выведен новый профиль формы бампера. Снят слой лишнего пластилина.)

Здесь необходимо терпение и точность.

Далее, с помощью малярного скотча, снимается шаблон нижнего края бампера, с готовой стороны, и прикладываем к другой стороне, точно сопрягая по нижнему краю бампера.

Используя шаблон вылепливаются отверстия под противотуманки. Поставив бампер в правильное положения оцениваете точность расположения отверстий и общую симметричность бампера.

И заключительный этап – это скругление острых углов, которые использовались для сопряжения поверхностей.

Модель готова для формования матрицы бампера из стеклопластика. Матрицу изготавливают для того, чтобы по ней сделать бампер. Если мы изготовим бампер сразу, используя данный доработанный бампер, то наверняка не угадаем с посадочными местами, так как стеклоткань будущего бампера будет несколько отличаться от оригинала, будет незначительно больше. В итоге, наш бампер не встанет на место, и мы не добьемся желаемого результата. Итак, вначале делаем матрицу, а затем в нее закладываем наш будущий бампер из стеклопластика, но обо всем по порядку.

Изготовление матрицы для бампера из стеклопластика (стекловолокна, стеклоткани)

При изготовлении матрицы одной из главных технологических поверхностей является фланец. Фланец является своеобразной съемной деталью, применяемой для облегчения закладки и выемки стеклопластикового бампера из матрицы. Для изготовления фланца, выполняется дополнительный скос на концах бампера, шириной 5-7 см. Он является продолжением бампера на его концах и расположен под углом порядка 30 градусов наружу относительно формы матрицы.

На матрицу наносят три слоя тефлоновой полироли. Она предотвратит прилипание бампера к матрице. Можно применить также и воск. Далее первым слоем при формировании формы применяют матричный гелькоут с алюминиевой пудрой, который по своему составу фактически является смолой, но как правило при затвердевании получается более равномерным, чем смола. Также он имеет глянцевый вид. Для последующих слоев берут полиэфирную смолу. Эта смесь доводится до состояния густой сметаны, наносится тонкими слоями. Сверху укладывают еще и стеклоткань.

Используется стекломат марки 300. Укладывают первый слой стекломата (стеклоткани).

Укладывают первый слой стекломата (стеклоткани).

Воздушные пузыри на стекловолокне аккуратно прокалываются, воздух выпускается, форма выкладывается по бамперу. Можно попробовать выдавить воздух в края стеклоткани. Далее ждем пока состав затвердеет. Шкуркой обрабатывают всю поверхность стекломата, чтобы убрать торчащие иглы стекловолокна. После этого по той же технологии, в два слоя, накладывается стекломат марки 600, а также полоски из этого же материала по периметру матрицы, для укрепления кромок.

Бампер переворачиваем, убираем бруски из пластилина, фланцы промываются керосином и покрываются разделителем (воском) в три слоя. Сделать это надо аккуратно. После укладываются полоски по краям бампера. Эти полоски будут съемные и вместе с матрицей будут формировать наш будущий бампер из стеклопластика.

Стеклопластик и бампер может деформироваться под нагрузкой и «плыть» от температур и низкой жесткости. Поэтому, чтобы сохранить форму матрицы с стеклотканью, используют конструкции из металла или дерева. Такая конструкция выполняет роль подставки во время затвердевания состава.

В данном случае нарезано четыре доски и собраны так, чтобы матрица стояла на месте. Дерево пропитывается смолой и приформовывается к матрице полосками стекловолокна. Так она стоит несколько дней.

Перед съемкой матрицы намечаются точки соединения ее фрагментов. В нашем случае имеются съемные полоски по краям матрицы бампера.

Обычно во фланцах сверлятся отверстия под болты М8, а можно и под саморезы. А затем края ровняют болгаркой, при этом соединение матрицы и планок разрезается, детали разъединятся. Очень неприятная операция, поскольку стеклоткань может попасть туда куда не надо (глаза, кожа). Обязательно используйте СИЗ.

О качестве нанесения разделительного слоя можно судить по тому, как детали матрицы отделяются от модели. Намазанный без пропусков тефлоновый автовоск дает отличные результаты. Наформованный вокруг модели стеклопластик утягивается и поэтому снимать модель очень трудно. Помогает только пластилин, который не жалко ковырять.

Помогает только пластилин, который не жалко ковырять.

Пластилин и куски автовоска снимаются с матрицы керосином, уайт-спиритом, после оставшийся пластилин разогреваем феном и вытираем тряпкой. Лицевую часть (внутри) слегка обрабатываем наждачкой, только небольшие недоработки. Матрица для бампера из стеклопластика готова.

Изготовление бампера из стеклопластика своими руками

И вот только теперь мы приступаем непосредственно к изготовлению бампера из стеклопластика своими руками. Матрица получилась хорошая, теперь необходимо доделать ниши для противотуманных фар.

Для начала подбирается оптика. Отверстие для фар переносится на картон.

Конус ниши и размер отверстия должен соответствовать размерам противотуманных фар. Для этого лепится пластилиновый холмик с картонным шаблоном сверху. Шаблон с одной стороны переносим на другую и выравниваем.

Матрица намазывается воском, а затем гелькоутом, состоящего из полиэфирной смолы и алюминиевой пудры.

Первый слой гелькоута самый важный. Затем идет формирование первого слоя стеклопластика. Опять используется стекломат 300. Острые углы матрицы обмазываются стеклянной пудрой. Здесь главное добиться отсутствия воздушных пузырей. Выдавливаем их или прокалываем ткань, чтобы выпустить воздух.

Второй и третий слои наносятся из стекломата марки 600, с помощью валиков.

На следующие утро удаляем саморезы из матрицы. Отделяем планки на концах бампера

Вытаскиваем стеклопластиковый бампер из матрицы. Отделение деталей довольно кропотливый процесс. Торопиться здесь нет необходимости. В щели между деталью и матрицей пойдут в дело деревянные клинышки и щепочки.

В какой-то момент бампер отделится от матрицы. Затем можно заформовать и второй экземпляр, на всякий случай. Матрицу тщательно намазываем разделителем и сушим. Вся технология повторяется.

Бампер зашкуривают и подрезают. Рядом готов и второй экземпляр.

Затем бампер шпаклюют и выравнивают, готовя к покраске.

Бампер сначала подгоняют под место на автомобиле, примеряют, а затем красят.

Ну, и совсем прекрасно выглядит уже покрашенный бампер. О том как покрасить бампер можно узнать из статьи «Покраска кузова автомобиля»

Вот так нелегко, но верно, можно изготовить стеклопластиковый бампер своими руками.

Болван матрицы и болван формы, матрицы для стеклопластика: этапы производства и технологии

Серийное и мелкосерийное производство, связанное с отливкой изделий, начинается с изготовления болвана и матрицы. Это один из самых ответственных этапов, так как от качества изделия будет зависеть качество каждого следующего конечного продукта. Матрицы из стеклопластика подходят для отливки изделий ручным способом, а также холодного прессования.

Болваны для стеклопластиковых матриц полностью повторяют форму будущего изделия. Заказать болванки из МДФ, дерева, пластика — вы можете у нас.

Матрицы из стеклопластика: этапы изготовления

Самым первым этапом становится создание болван-матрицы или болван-формы (об этом мы расскажем ниже). По готовому болвану изготавливается матрица. Для формы используют стеклопластик или углепластик и специальные матричные гелькоуты.

После финишной обработки болвана, в том числе нанесения восков при необходимости, начинается процесс изготовления матрицы. Гелькоут можно наносить двумя способами:

- Ручным – кистью;

- Методом напыления – с использованием чашечного пульверизатора;

Матричный гелькоут наносится в несколько этапов, слоями разной толщины, обязательно выдерживается до состояния готовность «на отлип». После обработки ровингом или склеивающей пастой, начинается укладка матричного стеклопластикового ламината.

Важно стекломаты укладывать без неровностей и пузырей воздуха. Для этого при необходимости используют предварительный раскрой матов. Каждый слой покрывается специальными полиэфирными смолами.

Каждый слой покрывается специальными полиэфирными смолами.

Еще один важный этап – нанесение армирующего слоя, который обеспечит необходимую прочность и жесткость матрицы, сделает ее устойчивой на изгиб и разрыв, исключит возможность деформации в результате использования. Отлитая матрица обязательно шлифуется и полируется, чтобы убрать даже микроскопические шероховатости и неровности, а затем наносится разделитель – условно постоянный слой, который поможет относительно легко вынимать из матрицы готовые детали.

Для удобства и долгого срока службы матрицы из стеклопластика, в зависимости от формы и способа заливки, оснащают ушками, выемками, ручками, ножками, что обеспечивает аккуратную эксплуатацию и долговечное использование.

Болван матрица:

Чтобы изготовить любую матрицу — необходим болван для нее. Это прототип будущего изделия, в точности повторяющий его форму. При этом качество болвана должно быть очень высокое. Погрешности в размерах, форме, а также неровности и шероховатости поверхности — недопустимы.

Болван-матрица изготавливается либо из того же материала, что и конечное изделие, но чаще всего создается из любого чернового материала. Например, для изготовления матричных болванов нередко используют:

- Дерево;

- Гипс;

- Металл;

- МДФ;

- Пенополистирол.

После финишной обработки болваны для матрицы обязательно шпатлюются, красятся и покрываются специальными лаками. Это необходимо для создания идеально гладкой непористой поверхности, что обеспечит глянцевую поверхность изделия и исключит возникновение эффекта «закипания».

Для создания сложных болванов используются фрезерные станки с ЧПУ (числовым программным управлением), которые позволяют создавать точные копии с минимальной погрешностью по размерам, при этом работают с различными материалами.

Где заказать?

Наша компания вот уже почти 15 лет работает на рынке резки и фрезеровки, мы располагаем современной технической базой, высокотехнологичными фрезерными ЧПУ-станками и опытным персоналом. Принимаем заказы на изготовление мастер-моделей для литья и болванов для матриц. Работаем преимущественно с деревом, МДФ, пенополистиролом и пластиком.

Принимаем заказы на изготовление мастер-моделей для литья и болванов для матриц. Работаем преимущественно с деревом, МДФ, пенополистиролом и пластиком.

Наши услуги:

- создание 3д модели будущего изделия,

- вырезание на станке болван матрицы (или его деталей при необходимости сборки модели),

- доведение готового изделия до финишного результата (шлифовка, лакировка, покрытие специальными материалами – при необходимости и пожеланиях заказчика).

Сотрудничаем как с частными лицами, так и с корпоративными клиентами. К нам нередко обращаются для изготовления болванов для создания матриц, которые в дальнейшем будут использоваться при производстве катеров, запчастей автомобилей и другой техники.

Уточнить условия работы, сроки выполнения заказа, цены — можно связавшись с нами по телефону: +7 812 336-36-76.

Наше производство расположено в Санкт-Петербурге, но с работаем с клиентами из разных регионов, отправляя заказы посредством транспортных компаний.

Еще статьи по теме:

— Что такое 3d мастер-модель?

— Фрезерные и лазерные станки. Сравнение.

Изготовление матриц | Sanola – производство изделий из стеклопластика и жидкого камня

Изготовление матрицы — ответственный этап производственного процесса и является самой сложной и ответственной работой, поскольку именно от ее качества зависит и качество будущего изделия.

При некачественно изготовленной матрице обязательно проявятся изъяны в изделии, что в конечном итоге приведет к финансовым издержкам, задержке производственного цикла, браку конечного изделия.

Доверяя изготовление матрицы (прототипа) нам, вы можете быть уверены в том, что получите матрицу высокого качества в оговоренные сроки.

Наша компания располагает опытными специалистами и всем необходимым оборудованием для изготовления матриц.

Матрица изготавливается из углепластика или стеклопластика

Стеклопластик может являться материалом не только для того или иного изделия как конечного продукта производства, но и для специальной технологической оснастки при формовании этих самых изделий.

Если речь идет о малосерийном производстве, то экономически выгодней использовать стеклопластик, чем, например, металл. Кроме того, для специалиста-профессионала достаточно просто и быстро выложить форму из стеклокомпозита, что позволяет снизить время изготовления и стоимость получаемого изделия.

Традиционный способ предполагает изготовление мастер-модели (прототипа, пунсона, болванки) будущего изделия. Затем на ней слой за слоем наращивается сама матрица, внутренняя поверхность которой представляет собой отображение поверхности мастер-модели.

Подготовка

Подготавливается мастер-модель для последующей работы

Защитное покрытие

На поверхность мастер-модели наносится матричный гелькоут (специальное декоративно-защитное покрытие)

Формирование слоев

Формуется первый слой матрицы, а затем послойно выкладывается или напыляется стеклопластиковый ламинат.

Изготовление матрицы из стеклопластика — идеальное соотношение качества и цены

Применение стеклопластика в промышленности — приоритетный выбор многих современных организаций. Для производства деталей из этого современного синтетического материала часто используются стеклопластиковые матрицы. Их формы применяются повсеместно: при литье, холодном прессовании, контактном формировании, распылении и впрыске.

Процесс изготовления такой матрицы закладывает будущие свойства стеклопластика. Поэтому к работе над ее созданием следует подходить с особым вниманием. В случае ошибки или недочетов на этапе изготовления матрицы дальнейшие усилия станут пустой тратой времени.

- собственное производство и высокоточное оборудование

- широкий ассортимент продукции, изготовленной по технологии литьевого мрамора

- высокоточные мастер-модели, а также матрицы с мастер-моделей для последующего производства изделий

- богатый выбор цветов, возможность модного дизайна изделия под оникс, мрамор, натуральный камень

- минимальное время выполнения всех необходимых работ: полный цикл занимает всего 30 рабочих дней

- оперативную доставку изделий заказчику

- гибкую ценовую политику и систему скидок для постоянных клиентов

| ./img/kuzov/svitok_left.gif»> | Из опыта мастера по кузовам(Значительная часть материала принадлежит X-LIGHT (Малышев Ярослав) © 1995-2005)I. Введение Если суммировать, сколько труда, нервов, времени, денег, материалов было потрачено на то, чтобы получить опыт, который

представлен в статье, и вложить в одну машину, то получится вещь, что представить страшно. II. Инструмент Для начала стоит ознакомится со списком инструментов, который понадобится в любом случае, вне зависимости от типа детали

и способа изготовления: III. Материалы Материалы, используемые при изготовления деталей из стеклопластика. Их конечно лучше приобрести в фирмах

занимающихся их поставкой, там обычно все объясняют, подберут то что больше подходит в Вашем случае. Я брал все материалы в www.igc-composite.com. Итак: IV. МакетированиеИтак, начнем. Изготовление любой детали, будь то бампер, накладка на него, антикрыло, капот или корпус сабвуфера вне зависимости от способа изготовления необходимо начинать с МАКЕТИРОВАНИЯ. Это самум, ураган, тайфун, землетрясение и падение индекса Доу-Джонса в одном флаконе. Под этим подразумевается изготовление макета будущего изделия в масштабе 1:1 из подручных материалов. А вот материалы и способ макетирования зависят от формы желаемого изделия. Допустим, что нужно изготовить бампер. Начинается все с эскиза и рабочих чертежей. Желательно прорисовать бампер в нескольких проекциях, включая вид сверху, сбоку, спереди. Имея их можно приступать к анализу фигур из которых состоит бампер. Чтобы лучше вникнуть в суть процесса присмотритесь к фотографиям:

V. Изготовление макетов Изготовление макетов из пенопласта. В интернете таких макетов обвесов за всю жизнь видел только два. Как выяснилось

бытует мнение, что с пенопластом очень трудно работать и он не очень подходит

для наших целей. Это не так, просто нужно знать некоторые тонкости технологии…

Резка пенопласта используется как самостоятельная технология, приложение к

изготовлению макетов из монтажной пены и как изготовление каркасов для обтяжки

радиотканью. Итак: Пенопласт можно обрабатывать мелкозернистой шкуркой, желательно машинкой и на высоких оборотах, но не следует допускать плавления пенопласта. Клеить его можно, как я уже говорил, поливинилэфир каким-то клеем для пенопластовой потолочной плитки или клеем ПВА. А при изготовлении сложных составных деталей клеить придется часто. Пенопласт трудно шпатлевать привычными способами, так что уж старайтесь сделать все с первого захода. Грунтовать его нужно осторожно, были случаи когда грунтовка и нитрошпатлевка его разъедала. Если нужно , то есть вариант предварительно оклеить пенопласт тонкой бумагой на разведенном водой клее ПВА или обтянуть лавсаном. Я покрывал как-то мебельным лаком (вроде НЦ), получил очень гладкую и качественную поверхность.

Очень хорошее подспорье при работе с пеной это набор лекал(шаблонов) и

электорлобзик с длинными (15-30 см) полотнами. Их можно изготовить из обычных

полотен по металлу, только переточив хвостовик на наждачном круге. Этот нехитрый

инструмент весьма полезен при работе не только с пеной, но и с пенопластом.

Также пена легко обрабатывается болгаркой, ей удобно делать различные

закругления. Недостаток монтажной пены в том, что получается очень пористая

поверхность, непригодная ни к поверхностной оклейке ни к матрицированию.

Предварительно поверхность макета из пены приходится подготавливать при помощи

оклейки бумагой или стеклотканью с последущей тщательной обработкой поверхности.

Перед стеклотканью пену хорошо бы пропитать байдой, которой строители

промазывают бетонные стены перед оклейкой обоями. В качестве руководства по

изготовлению макетов и конечных деталей приведу статью, которые являются

практическим руководством, следуйте за чарующими звуками моего голоса Очень хорошее подспорье при работе с пеной это набор лекал(шаблонов) и

электорлобзик с длинными (15-30 см) полотнами. Их можно изготовить из обычных

полотен по металлу, только переточив хвостовик на наждачном круге. Этот нехитрый

инструмент весьма полезен при работе не только с пеной, но и с пенопластом.

Также пена легко обрабатывается болгаркой, ей удобно делать различные

закругления. Недостаток монтажной пены в том, что получается очень пористая

поверхность, непригодная ни к поверхностной оклейке ни к матрицированию.

Предварительно поверхность макета из пены приходится подготавливать при помощи

оклейки бумагой или стеклотканью с последущей тщательной обработкой поверхности.

Перед стеклотканью пену хорошо бы пропитать байдой, которой строители

промазывают бетонные стены перед оклейкой обоями. В качестве руководства по

изготовлению макетов и конечных деталей приведу статью, которые являются

практическим руководством, следуйте за чарующими звуками моего голоса

Использование фрагментов других бамперов. А также адаптирование бамперов. Especially for Real Bad boys. Один из самых прикольных способов обратить внимание окружающих на машину. Эта тема актуальна, если у Вас уже есть бампер или матрица для выклейки, но изначально предназначенная для другой машины. Я встречал ВАЗ 2110 в полном обвесе для Mitsubishi Lancer Evolution (не путайте с тольяттинским обвесом, пародией на EVO) — даже у меня, повидавшего много подобных переделок, челюсть отвисла до земли. Операция, требующая развитого пространственного воображения. Вопреки распространенному мнению совсем несложная. В процессе адаптации очень пригодится монтажная пена, возможно пенопласт, пластилин и может быть гипс (алебастр). Не стоит зацикливаться именно на фрагментах бамперов. Иногда можно подобрать очень интересные фигуры и в прочих изделиях. Часто используются для таких целей пластиковые трубы, оребрения для решеток вентиляции, различные пластиковые емкости. Погуляйте по строительным и хозяйственным рынкам — там много подходящих детелей. Главное, чтобы Ваш макет не напоминал кирпичный сортир, крытый шифером. Если не жалко, можно купить антикрыло из алюминия (например дешевое PRO.SPORT) и использовать его в качестве отсекателя. Шансы разбить нижнюю часть бампера о сугроб резко падуют. Симпатично и прочно.

Изготовление лепных макетов. Лепить можно

из глины. Глину для работы используют пластичную, но не очень мягкую. Сначала

следует сделать каркас из фанеры или листового пластика. Он будет задавать

форму, играть роль «маяков». Затем каркас заполняют, вжимая в него отдельные

куски глины. С пластилином примерно такая же история. Для работы используют

скульптурный (он же архитектурный) или автопластилин. Взять его можно либо в

художественных магазинах или же в автомагазинах (в последних он обычно раза в 3

дороже). Трудность работы с пластилином и глиной в том, что не имея опыта работы

с ними практически невозможно получить требуемую деталь большого размера. То

есть Вы идеально вылепливаете левую часть бампера, а правая получается не совсем

такая. Исправить эту проблему поможет каркас.

VI. Использование каркасов и радиоткани Пункт

следующий: изготовление различных деталей при использовании каркасов и радиоткани. Думаю, все сталкивались с тряпками, которыми обтягивают колонки музыкальных центров? Это тонкая радиоткань. Бывает еще карпет. Им обтягивают подиумы,

корпуса сабвуферов. Этот материал более толстый. Продается во многих магазинах, связанных с Car Audio. В Москве видел на Горбушке, на Митинском радиорынке

и т.п. Бывает разных производителей, фактур, цветов и плотности. На цвет и производителя нам в принципе наплевать. Плотность зависит от требуемой детали.

Ткань надо будет пропитать эпоксидной смолой, а тонкая ткань при этом более склонна к провисанию. Из тонкой ткани делают накладки на стойки ветрового

стекла с подиумами для высокочастотных динамиков, а из толстой корпуса сабов. Короче чем деталь больше тем плотнее должна быть

ткань. Тонкая ткань приятна тем, что после застывания смолы, благодаря мелкой

фактуре не приходится тратить много времени на подготовку детали к покраске.

Тонкую ткань в маленьких деталях с успехом может заменить нейлоновый (или из

чего их там сейчас делают) чулок. Если Вам повезет, то можно натолкнуться на

МЕЧТУ ТЮНЕРА: стеклоткань с эластичными волокнами. Я как то купил такую на

строительном рынке. Ей кажется, стены оклеивают. Она легко принимает нужную

форму, но в отличие от стекломата, при этом имеет способность натягиваться. Еще

можно попробовать использовать стеклоткань (не мат) в деталях с несложной

формой. И последний способ, о с которым я сталкивался. Раскройка листовых материалов. Хорошо себя зарекомендовали листовой пластик (ПВХ) и тонкий (до 5мм) ДВП с гладкой поверхностью. Имеет место использование фанеры, но ее поверхность

приходится предварительно вышлифовать. Гофрированный и обычный плотный картон также в списке используемых материалов.

Суть процесса обьяснять не мне. Если Вы сталкивались с

изготовлением моделей самолетов, кораблей и машин из раскроек (например, которые

в свое время печатал журнал «Моделист-конструктор»), то без проблем сможете

соорудить макет бампера. Как дополнение к этому способу, хочу упомянуть еще один интересный подвид макетирования. Вы наверняка видели как строители заливают опалубку бетоном. Так вот, изготовленные шаблоны из пластика, ДВП и т.п. можно использовать в качестве опалубки, предварительно обработав разделительным составом. Эту опалубку можно заполнить шпаклевкой, гипсом, монтажной пеной. Этот способ позволяет не тратить время на выведение углов и плоскостей, как например, Вам пришлось бы это делать при классическом изготовлении макета из монтажной пены.

Конечно существует еще несколько способов,

которыми я пользовался, но которые тут не описал. Итак макет готов. Пора приступать

к изготовлению конечного изделия. Для начала поверхность макета еще раз

проверяется на наличие дефектов поверхности. Затем макет «вощится» — покрывается

слоем разделительного состава. Он поможет отделить матрицу от макета и устранит

мелкие неровности. А делается это так: при помощи шерстяной ткани или

специальных полировальных салфеток наносится тонкий слой разделительного

состава. После того как он просохнет располировываем его. Операция КРАЙНЕ

утомительная. Все нужно делать вручную, это позволит тщательно контролировать

процесс. Одновременно обрабатывать можно кусок не более 10х10 см, при такой

площади полироль лучше разогревается и проникает в поры поверхности. Операцию

повторяем 2-3 раза. Забегая вперед скажу, что при обработке раздилительным

составом матрицы операцию повторить придется 3-5 раз!!! Всегда не хватает

времени, чтобы выполнить работу как надо, но на то, чтобы ее переделать, время

находится.

Зачастую, более сложный способ матрицирования бывает более быстрым

и позволяет получить более качественное изделие (например, если Ваш макет уже до

такой степени ровный и гладкий, что душа радуется))). Для выклеивания деталей по

второму способу (матричному) нужно прежде всего изготовить саму «негативную»

форму. Обычно она представляет собою толстостенную «скорлупу», выклеенную из

стеклоткани. Все работы с эпоксидными (да и полиэфирными) смолами нужно

проводить в резиновых перчатках в помещении с хорошей вентиляцией! Итак

матрицирование: Армирующий материал пропитывается с помощью

кисти или валиков из мохера или полиэфирного волокна. При использовании кисти

необходимо производить точечные движения ею, поскольку любые перемещения кисти в

боковом направлении приводят к смещению волокон и нарушению произвольного

характера их расположения. Использование валиков эффективно при работе с

крупногабаритными матрицами. Существуют валики с длинной и короткой рукояткой.

Валики с длинной рукояткой способны принимать большее количество смолы и требуют

более точного контроля за соотношением смолы и стекломатериала.

Для того, чтобы матрица лучше держала форму, к ней можно приформовать ребра из фанеры, дерева и т.п. После полного высыхания смолы извлекаем макет.

Выклейка готового изделия Итак после завершения матрицирования приступаем к выклейке готового изделия. Заключительный момент -покраска. Я обладаю

этим умением на начальном уровне и красил всегда только для себя. Процесс,

требующий расходов на материалы и не такой простой, как кажется на первый

взгляд. В действительности все не так, как на самом деле. Кого интересует

более подробная информация, может поискать подобные материалы в Интернете.

Только вот не нарвитесь на материалы 3-5 летней давности, сейчас многие вещи,

благодаря новым материалам, делаются гораздо

проще. | |

Обучение технологии стеклопластика и матриц

Если вы планируете производить сложную продукцию, разнообразную продукцию, быстро и экономично менять/расширять номенклатуру изделий, создать гибкое и универсальное производство, тогда вам необходимо уметь самостоятельно делать матрицы для своих изделий, либо знать технологию изготовления матриц для правильной постановки задачи и заказа матрицы у стороннего исполнителя.

Матрицы из стеклопластика позволяют серийно производить сложные изделия, такие как раковины, мойки, ванны, унитазы, скульптуры, лепнина, предметы декора, столешницы с литыми мойками и раковинами, балясины, мыльницы и другие изделия и матрицы для них, кузовные детали для авто- мото- спец- и водной техники, разнообразные детали и кожухи для оборудования, изделия ландшафтного дизайна и многое другое.

ПРОЙТИ ОБУЧЕНИЕ ТЕХНОЛОГИИ ИЗГОТОВЛЕНИЯ МАТРИЦ!

Подтверждено СОЮЗом производителей композитов

Технология изготовления матриц и стеклопластика, как и любая технология — это совокупность технологических и производственных этапов, на каждом из которых нужно правильно выполнить определенные действия. При правильном выполнении всех действий вы получите действительно качественную матрицу или изделие из стеклопластика.

Срок изготовления матрицы зависит от её размера, формы, сложности, нужного качества поверхности. В матрицах, состоящих из 2-х и более частей (раковины, ванны, унитазы, емкости, катера и т.д.), каждая часть матрицы делается последовательно как отдельная матрица.

Обучение технологии изготовления матриц позволяет:

- внедрить у себя современные композитные технологии для производства серийной продукции;

- получить необходимые для работы знания и навыки в сфере композитных материалов, правильные методики, техники и рецептуры изготовления изделий;

- производить разнообразные изделия в формате небольшого локального частного производства, производства для собственных нужд, или крупного производства разнообразной продукции;

- создать серийное производство изделий, обучить и подготовить персонал в сжатые сроки;

- получить знания и практические навыки изготовления матриц из стеклопластика,

- повысить квалификацию персонала, обучить работников новым навыкам и технологиям.

Во время обучения приобретаются необходимые практические навыки и знания работы, прикладная теория композитов и материалов для них, сформированная за счет нашего опыта.

Обучение позволяет избежать множества ошибок и сэкономить много времени и денег за счет минимизации брака изделий.

ОБУЧЕНИЕ ТЕХНОЛОГИИ ИЗГОТОВЛЕНИЯ МАТРИЦ, ТЕХНОЛОГИИ СТЕКЛОПЛАСТИКА

Курс обучения предназначен для получения необходимых практических навыков и практических знаний по изготовлению матриц, работе со стеклопластиком. Курс является полностью практическим, т.е. ученики самостоятельно работают и делают матрицы и изделия. Результатом обучения является сделанная рабочая матрица из стеклопластика.

Курс обучения изготовлению матриц и работы со стеклопластиком проходит в формате онлайн-школы дистанционно или в очном формате практического мастер-класса на производстве заказчика.

Состав обучения технологии стеклопластика и матриц (прикладная теория, практика):

Теория:

- Техника безопасности производства стеклопластика.

- Обзор сырья, материалов и инструментов для производства.

- Обзор физико-химических процессов изготовления изделий.

- Состав материалов для изготовления изделий.

- Методы и технология создания матриц.

- Разработка и проектирование макетов, матриц для изделий.

- Моделирование изделий и матриц по эскизу, чертежу.

- Изделия из стеклокомпозитов (стеклопластик).

Практика — изготовление простой матрицы на очно мастер-классе, или сложной составной матрицы из 2-х и более частей в онлайн школе:

- Подготовка макета, болвана. Виды разделительных составов, особенности, применение. Демонстрация нанесения. Самостоятельная работа.

- Нанесение рабочего покрытия матрицы. Виды покрытий, материалов. Способы нанесения, особенности, рекомендации. Демонстрация нанесения. Самостоятельная работа.

- Изготовление барьерного слоя. Виды материалов. Методика изготовления, особенности, рекомендации. Демонстрация изготовления.

Самостоятельная работа.

Самостоятельная работа. - Изготовление матрицы, набор толщины. Виды материалов. Методика изготовления, особенности, рекомендации. Демонстрация изготовления. Самостоятельная работа.

- Усиление матрицы. Способы усиления, правильное изготовление. Демонстрация изготовления. Самостоятельная работа.

- Ремонт матрицы или изделия (брак, повреждения). Способы ремонта. Материалы, особенности, рекомендации. Демонстрация ремонта. Самостоятельная работа.

Поддержка по вопросам изготовления матриц.

В процессе обучения технологии изготовления матриц и работы со стеклопластиком ученики проходят теоретическое и практическое дистанционное обучение в онлайн школе у себя в помещении, могут смотреть уроки и практиковаться в любое время без ограничений; или очно обучаются на своем производстве под руководством и контролем специалиста, где осваивают все необходимые технологические методики для дальнейшей самостоятельной работы.

Вы также можете приобрести курс обучения технологии литьевого мрамора, искусственного оникса и жидкого гранита (жидкого камня) по методике литья в матрицу. Подробнее о курсе литья камня в матрицу…

Материалы и процессы: полимерные матрицы для композитов

Матрица связывает армирующее волокно, передает нагрузки между волокнами, придает композитному компоненту чистую форму и определяет качество его поверхности. Композитная матрица может быть полимерной, керамической, металлической или углеродной. Полимерные матрицы являются наиболее широко используемыми для композитов в коммерческих и высокопроизводительных аэрокосмических приложениях. Керамические и металлические матрицы обычно используются в среде с очень высокими температурами, например, в двигателях.Углерод в качестве матрицы используется в устройствах с экстремально высокими температурами, таких как угольные / угольные тормоза и сопла ракет.

Матрицы из смолы: Термореактивные Полимеры, наиболее широко используемые в композитах, представляют собой термореактивные полимеры, класс пластичных смол, которые при отверждении термическим и / или химическим (катализатор или промотор) или другими способами становятся практически неплавкими и нерастворимыми. После отверждения термореактивный материал нельзя вернуть в неотвержденное состояние. Хотя почти все термореактивные пластмассы, которые сегодня используются в коммерческих целях, получают из нефтяного сырья, исследования и разработки и коммерциализация продолжаются в растущей области биосмол.Разработанные в основном с целью использования возобновляемого сельскохозяйственного сырья, биосмолы содержат в различных пропорциях полиол (из соевых бобов) и этанол (из кукурузы).

После отверждения термореактивный материал нельзя вернуть в неотвержденное состояние. Хотя почти все термореактивные пластмассы, которые сегодня используются в коммерческих целях, получают из нефтяного сырья, исследования и разработки и коммерциализация продолжаются в растущей области биосмол.Разработанные в основном с целью использования возобновляемого сельскохозяйственного сырья, биосмолы содержат в различных пропорциях полиол (из соевых бобов) и этанол (из кукурузы).

Ненасыщенные полиэфирные смолы являются наиболее широко используемыми термореактивными полимерами в коммерческих, массовых производствах благодаря простоте обращения, хорошему балансу механических, электрических и химических свойств и относительно низкой стоимости. (Насыщенные полиэфиры представляют собой термопластичные полимеры.) Обычно в сочетании со стекловолокном, полиэфиры хорошо адаптируются к ряду производственных процессов и чаще всего используются в распылении в открытых формах, прессовании, литье с переносом смолы (RTM).Сложные полиэфиры представляют собой основную матрицу из смолы, используемую в компаундах для формования в массе (BMC) и составах для формования листов (SMC), которые обрабатываются с использованием компрессионного формования (см. «Методы изготовления»).

Свойства составов полиэфиров могут быть изменены для соответствия определенным критериям эффективности, основанным на выборе гликоля и кислотных элементов и реакционноспособных мономеров (чаще всего стирола). Стирол добавляется в количестве до 50% для снижения вязкости, что упрощает обработку и обработку смолы.Полиэфирные смолы часто различают по основным ингредиентам. Например, ортополиэфиры основаны на ортофталевой кислоте. Изополиэфирные смолы содержат изофталевую кислоту в качестве основного ингредиента и обладают превосходной химической и термической стойкостью по сравнению с ортополиэфирами. Терефталевые полиэфирные смолы содержат терефталевые кислоты и были разработаны для повышения прочности по сравнению с обычными изополиэфирами. Полиэфиры, модифицированные дициклопентадиеном (DCPD). может иметь более низкую вязкость и обеспечивать хорошие свойства при более низком содержании стирола.Однако DCPD затвердевает при комнатной температуре и, следовательно, требует обогреваемых складских помещений и помещений для обработки.

Полиэфиры, модифицированные дициклопентадиеном (DCPD). может иметь более низкую вязкость и обеспечивать хорошие свойства при более низком содержании стирола.Однако DCPD затвердевает при комнатной температуре и, следовательно, требует обогреваемых складских помещений и помещений для обработки.

Стирол позволяет полиэфирным смолам превращаться из жидкости в твердое тело путем сшивания молекулярных цепей. Однако полиэфирные смолы в течение длительного времени сами по себе превращаются в гель. Таким образом, при производстве смолы часто добавляют небольшие количества ингибитора, чтобы замедлить это действие и увеличить срок хранения смолы. Даже без ингибиторов скорость полимеризации полиэфира слишком мала, чтобы сделать его практичным, как есть, для формовки композитов, поэтому для ускорения отверждения добавляют катализаторы и ускорители. Катализаторы добавляются в смолу перед формованием, чтобы активировать сшивание, но не принимают участия в реакции полимеризации. Катализаторы, используемые с полиэфиром, включают пероксид метилэтилкетона (МЕКП) и пероксид. Тщательное перемешивание важно, и соотношение катализатора к массе смолы влияет на скорость отверждения и, возможно, на степень отверждения. Например, 1% обычно считается медленной смесью, 2% — стандартной спецификацией поставщика и 3% — быстро отверждаемой смесью. Однако добавление более 4% катализатора по весу может привести к невозможности отверждения.

Ускоритель добавляют к катализированной смоле, чтобы реакция могла протекать при температуре цеха и / или с большей скоростью. Поскольку ускорители мало влияют на смолу в отсутствие катализатора, они иногда добавляются к смоле производителем полиэфира для создания предварительно ускоренной смолы. Кобальт — обычный ускоритель. Отверждение экзотермическое: при сшивании компонентов они выделяют тепло. Производители могут контролировать профиль отверждения с точки зрения срока годности, жизнеспособности (времени до отверждения), времени гелеобразования, температуры отверждения и вязкости за счет тщательного составления пакета катализатора, который может включать ускорители, а также ингибиторы и промоторы.

Широкий спектр других добавок — иногда называемых модификаторами — предлагает улучшенные характеристики обработки или производительности. Наиболее распространены пигменты, наполнители и антипирены. Хотя пигменты добавляются только в количестве около 3% от веса смолы, их использование может повлиять на отверждение и ухудшить конечный ламинат, если они несовместимы со смолой. Наполнители, такие как измельченное волокно, измельченное волокно и стеклянные микросферы, часто добавляют в количестве до 50%, чтобы помочь снизить стоимость, облегчить формование или предотвратить экзотермический эффект в толстых ламинатах.Некоторые наполнители также могут способствовать огнестойкости готового композита.

Безгалогенные антипирены разрабатываются, потому что известно, что галогены (то есть бром, который вместе с фтором, хлором, йодом и астатином входит в группу VIIA периодической таблицы) выделяют токсичные и коррозионные газы при воздействии пламени. Тригидрат оксида алюминия (ATH) — одна из альтернатив, используемых в продуктах MoldX компанией Huber Engineered Materials (Атланта, Джорджия, США). Сообщается, что продукты Huber ATH допускают более высокие нагрузки без изменения вязкости для обеспечения отличной текучести формы и значительно снижают содержание галогенсодержащих антипиренов без ущерба для огнезащитных свойств.Р.Дж. Marshall Co. (Саутфилд, Мичиган, США) разработала линейку продуктов Maxfil с тремя марками ATH, которые предлагают различные размеры частиц, а также смеси ATH и карбоната кальция для приложений, где огнестойкость и подавление дыма не так важны, например Напыление BMC / SMC стеновых панелей для ванных комнат и пултрузионных труб для нефтяных платформ.

Специально разработанные неармированные полиэфирные смолы, известные как гелькоут , улучшают стойкость к ударам и истиранию, а также внешний вид поверхности конечного продукта.Их наносят на поверхность формы и загустевают перед нанесением композита. На рынке ванн и душевых кабин, например, доминировали изделия из стекловолокна с гелевым покрытием, и их использование продолжает расти, несмотря на сильную конкуренцию со стороны стеклопакетов, изготовленных из полиметилметакрилата (ПММА). HK Research Corp. (Хикори, Северная Каролина, США) разработала серию REVOLUTION, которая может похвастаться привитой полимерной матрицей с более плотной сеткой, предлагая действительно гибкое гелевое покрытие с повышенной атмосферостойкостью, сохраняя при этом простоту нанесения и цену на уровне традиционного геля. пальто.Последние дополнения к этой линейке продуктов включают в себя систему литья под давлением «METAL FLEX» высокой четкости EXTREME, которая позволяет судостроителям добавлять «металлическое» покрытие к своим деталям из стекловолокна, по сравнению с популярными автомобильными красками. Компания утверждает, что может «сочетать любую цветовую комбинацию, которую только можно вообразить», и уже сделала это с автомобильными цветами 2014 года для нескольких судостроителей.

На рынке ванн и душевых кабин, например, доминировали изделия из стекловолокна с гелевым покрытием, и их использование продолжает расти, несмотря на сильную конкуренцию со стороны стеклопакетов, изготовленных из полиметилметакрилата (ПММА). HK Research Corp. (Хикори, Северная Каролина, США) разработала серию REVOLUTION, которая может похвастаться привитой полимерной матрицей с более плотной сеткой, предлагая действительно гибкое гелевое покрытие с повышенной атмосферостойкостью, сохраняя при этом простоту нанесения и цену на уровне традиционного геля. пальто.Последние дополнения к этой линейке продуктов включают в себя систему литья под давлением «METAL FLEX» высокой четкости EXTREME, которая позволяет судостроителям добавлять «металлическое» покрытие к своим деталям из стекловолокна, по сравнению с популярными автомобильными красками. Компания утверждает, что может «сочетать любую цветовую комбинацию, которую только можно вообразить», и уже сделала это с автомобильными цветами 2014 года для нескольких судостроителей.

Ashland Performance Materials (Дублин, Огайо, США) — один из поставщиков смол, прилагающий значительные усилия для коммерциализации смол на биологической основе на этой арене с помощью своей линии ENVIREZ, которая заменяет гликоль, полученный из сырой нефти, на био-гликоль, полученный из кукурузы или соевых бобов. .Канадская компания Campion Marine (Келоуна, Британская Колумбия) стала первой судостроительной компанией, которая перешла на био-смолу, с использованием специального сорта ламината Ashland Envirez L 86300 во всех своих моделях с 2009 года, после того как испытания подтвердили, что его прочность равна прочности, удлинению и эластичность выше, чем у ранее использовавшихся полиэфиров на нефтяной основе. Компания Reichhold LLC2 (Research Triangle Park, Северная Каролина, США) также разработала био-смолу POLYLITE 31325-00, ненасыщенный полиэфир с низкой вязкостью и содержанием соевого масла 25%. Материал разработан для приложений SMC / BMC. Dow Chemical Co., Пасадена, Техас, США) разрабатывает ненасыщенные полиэфиры на биологической основе (орто-, изо- и терефталевая, модифицированный DCPD и фумерат бисфенола A) и виниловые эфиры с использованием метакрилированной жирной кислоты (MFA) в качестве реактивного разбавителя который является частичной заменой стирола, полученного из ядра пальмы и кокосового масла. Применяемый при загрузке 15-18%, MFA снижает выбросы стирола до 27%, с хорошей ударной вязкостью и удлинением, практически без запаха и биосодержанием 60%. Компания AOC Resins (Коллиервилл, Теннесси, США) предлагает линейку UPR EkoTek, в которой используется сырье, полученное из сои и кукурузы, а один продукт, h531-AKAG, содержит до 42% возобновляемых и / или переработанных материалов.Dixie Chemical Co. Inc. (Пасадена, Техас, США) предлагает две линии ненасыщенных сложных полиэфиров, MAESO и MAELO, на основе соевого масла и льняного масла соответственно. В то время как эпоксидированные льняное и соевое масла существуют уже много лет, версии Дикси функционализированы малеиновым ангидридом и другими химическими соединениями для включения реактивных центров. Смолы имеют свойства, сравнимые с типичными UPR, и, как и обычные системы смол, содержат реактивный разбавитель, такой как стирол, винилтолуол или метакрилированная жирная кислота (MFA)

Dow Chemical Co., Пасадена, Техас, США) разрабатывает ненасыщенные полиэфиры на биологической основе (орто-, изо- и терефталевая, модифицированный DCPD и фумерат бисфенола A) и виниловые эфиры с использованием метакрилированной жирной кислоты (MFA) в качестве реактивного разбавителя который является частичной заменой стирола, полученного из ядра пальмы и кокосового масла. Применяемый при загрузке 15-18%, MFA снижает выбросы стирола до 27%, с хорошей ударной вязкостью и удлинением, практически без запаха и биосодержанием 60%. Компания AOC Resins (Коллиервилл, Теннесси, США) предлагает линейку UPR EkoTek, в которой используется сырье, полученное из сои и кукурузы, а один продукт, h531-AKAG, содержит до 42% возобновляемых и / или переработанных материалов.Dixie Chemical Co. Inc. (Пасадена, Техас, США) предлагает две линии ненасыщенных сложных полиэфиров, MAESO и MAELO, на основе соевого масла и льняного масла соответственно. В то время как эпоксидированные льняное и соевое масла существуют уже много лет, версии Дикси функционализированы малеиновым ангидридом и другими химическими соединениями для включения реактивных центров. Смолы имеют свойства, сравнимые с типичными UPR, и, как и обычные системы смол, содержат реактивный разбавитель, такой как стирол, винилтолуол или метакрилированная жирная кислота (MFA)

Смолы на основе сложных виниловых эфиров представляют собой мост между дешевыми, быстро отверждаемыми и легко обрабатываемыми полиэфирами и эпоксидными смолами с более высокими характеристиками (описанными ниже).Их молекулярная структура очень похожа на структуру полиэфиров, но они имеют реакционные центры только на концах молекулярных цепей и имеют меньше сложноэфирных групп. Поскольку сложноэфирные группы подвержены гидролизу, их меньшее количество увеличивает устойчивость виниловых эфиров к воде и химически агрессивным средам, что частично объясняет их более высокую цену. Сложные виниловые эфиры используются в резервуарах для химикатов и других сферах, в которых коррозионная стойкость является ключевой целью, и они также повышают ценность конструкционных ламинатов, требующих высокой степени влагостойкости (например, корпуса и палубы лодок). Они обрабатываются и отверждаются так же, как и полиэфиры, с потенциалом повышения прочности, хотя обычно для этого требуется дополнительное отверждение при повышенной температуре.

Они обрабатываются и отверждаются так же, как и полиэфиры, с потенциалом повышения прочности, хотя обычно для этого требуется дополнительное отверждение при повышенной температуре.

Для современных композитных матриц наиболее распространенными термореактивными смолами являются эпоксидные смолы, фенольные смолы, цианатные эфиры (CE), бисмалеимиды (BMI), бензоксазины и полиимиды.

Эпоксидные смолы придают композиту прочность, долговечность и химическую стойкость. Они обеспечивают высокую производительность при повышенных температурах, при температурах эксплуатации в горячих и влажных условиях до 121 ° C.Эпоксидные смолы бывают жидкими, твердыми и полутвердыми и обычно отверждаются путем реакции с аминами или ангидридами. Большинство коммерческих эпоксидных смол имеют химическую структуру на основе диглицидилового эфира бисфенола A, диглицидилового эфира бисфенола F (более низкая вязкость), креозольных новолаков или фенольных новолаков. Эпоксидные смолы не отверждаются катализатором, как полиэфирные смолы, а вместо этого используют отвердитель (также называемый отвердителем). Отвердитель (часть B) и основная смола (часть A) взаимодействуют в «реакции присоединения» в соответствии с фиксированным соотношением.Таким образом, очень важно использовать правильное соотношение смеси смолы и отвердителя, чтобы обеспечить полную реакцию. В противном случае смола не будет полностью отверждена и не приобретет своих полных свойств. (Оборудование для измерения / смешивания / дозирования сейчас широко используется для автоматизации и точного контроля этого смешивания смолы, а затем подачи ее в процесс формования.) Тип используемого отвердителя влияет на конечные свойства отвержденной смолы и, таким образом, на композит. Отвердители включают алифатические амины, циклоалифатические амины, полиамиды, ароматические амины, ангидриды, фенолы, тиолы и скрытые отвердители (например.g., кислоты Льюиса). Во многих аэрокосмических приложениях используются отверждаемые амином многофункциональные эпоксидные смолы, требующие отверждения при повышенных температурах и давлениях. Упрочненная эпоксидная смола — с добавлением термопластов и реактивных резиновых смесей для противодействия хрупкости из-за высокой степени сшивания — стала нормой для самолетов с высоким процентным содержанием композитных материалов, таких как Boeing Co. (Чикаго, Иллинойс, США) 787 Dreamliner и Airbus (Тулуза, Франция) A350 XWB.

Упрочненная эпоксидная смола — с добавлением термопластов и реактивных резиновых смесей для противодействия хрупкости из-за высокой степени сшивания — стала нормой для самолетов с высоким процентным содержанием композитных материалов, таких как Boeing Co. (Чикаго, Иллинойс, США) 787 Dreamliner и Airbus (Тулуза, Франция) A350 XWB.

Заметным достижением в области эпоксидных смол, в значительной степени обусловленным устойчивыми ожиданиями автомобильной промышленности о производстве «частей в минуту», стало появление группы новых составов смол, которые получили меткий дескриптор «мгновенное отверждение». «эпоксидные смолы.Это собирательный термин для смол, у которых срок службы аналогичен обычным эпоксидным смолам, который может быть продлен до тех пор, пока волокна не будут полностью пропитаны, но затем, при «триггерной» температуре, может быть активирован для цикла отверждения продолжительностью две минуты. или менее.

Dow Automotive Systems (Хорген, Швейцария) представила в 2014 году платформу для быстрой отверждения автомобильной эпоксидной смолы VORAFORCE. Время отверждения составляет всего 30 секунд, а характеристики латентности смолы сочетаются с низкой вязкостью (всего 10 МПа / с ), максимально увеличивает скорость инфузии.

Hexion Inc. (Колумбус, Огайо, США) предложила ряд оптимизированных быстроотверждаемых эпоксидных смол, отвердителей и связующих для преформ. Смола Epikote TRAC 06170 под торговой маркой Hexion с отвердителем Epikure TRAC 06170 предназначена для структурных деталей, изготовленных с использованием RTM или мокрого прессования. Сообщается, что такая комбинация приводит к продолжительности цикла от детали к детали менее 1 минуты, в зависимости от размера и сложности детали. Серия Epikote Resin TRAC 06400 также доступна для быстроотверждаемых препрегов, время отверждения которых составляет всего 90 секунд, добавляет он, при отверждении при 130 ° C.

Hexcel (Стэмфорд, Коннектикут, США) предлагает препрег мгновенного отверждения под торговой маркой HexPly M77, который имеет двухминутный цикл при 150 ° C (давление 80 бар) для детали толщиной 5 мм. Низкая липкость HexPly M77 позволяет вырезать из препрега точные формы с помощью лазерного резака, а затем роботизированно ориентировать, собирать и консолидировать в плоские преформы. Его T г при 125 ° C позволяет извлекать из формы отвержденные детали в горячем состоянии для ускорения производственного цикла. Компания Cytec Solvay (Хеанор, Дербишир, Великобритания) сообщила, что 18-месячная программа исследований и разработок привела к созданию нескольких химических составов эпоксидных смол, отверждаемых менее чем за 3 минуты, для первичных и вторичных структур кузова в белом цвете.Эпоксидные смолы на биологической основе также разрабатываются рядом фирм. Одним из них является компания Sicomin (Шатонеф-ле-Мартиг, Франция), которая за десятилетие разработала несколько смол GreenPoxy под торговой маркой. SR GreenPoxy 56 — это прозрачная эпоксидная смола с содержанием углерода более 50%, полученная из растительных и растительных источников, а Surf Clear EVO — это эпоксидная смола, предназначенная для рынка досок для серфинга. Компания не будет определять точные растительные источники для своей смолы, и менеджер по экспорту Sicomin Марк Денжан говорит, что ее эпоксидные смолы можно комбинировать с широким выбором отвердителей (небиологических) для соответствия конкретным процессам, включая ручную укладку, инфузию и т. компрессионное формование или другие.Компания Entropy Resins (Хейворд, Калифорния, США) утверждает, что содержит первую в отрасли «био-предпочтительную» сертифицированную Министерством сельского хозяйства США эпоксидную смолу Super Sap Epoxy 100/1000 с 37% молекулярной основы, полученной из натуральной сосны. масло. Entropy утверждает, что смола хорошо прилипает к арматуре и обладает лучшими характеристиками удлинения, чем эпоксидные смолы на нефтяной основе.

Низкая липкость HexPly M77 позволяет вырезать из препрега точные формы с помощью лазерного резака, а затем роботизированно ориентировать, собирать и консолидировать в плоские преформы. Его T г при 125 ° C позволяет извлекать из формы отвержденные детали в горячем состоянии для ускорения производственного цикла. Компания Cytec Solvay (Хеанор, Дербишир, Великобритания) сообщила, что 18-месячная программа исследований и разработок привела к созданию нескольких химических составов эпоксидных смол, отверждаемых менее чем за 3 минуты, для первичных и вторичных структур кузова в белом цвете.Эпоксидные смолы на биологической основе также разрабатываются рядом фирм. Одним из них является компания Sicomin (Шатонеф-ле-Мартиг, Франция), которая за десятилетие разработала несколько смол GreenPoxy под торговой маркой. SR GreenPoxy 56 — это прозрачная эпоксидная смола с содержанием углерода более 50%, полученная из растительных и растительных источников, а Surf Clear EVO — это эпоксидная смола, предназначенная для рынка досок для серфинга. Компания не будет определять точные растительные источники для своей смолы, и менеджер по экспорту Sicomin Марк Денжан говорит, что ее эпоксидные смолы можно комбинировать с широким выбором отвердителей (небиологических) для соответствия конкретным процессам, включая ручную укладку, инфузию и т. компрессионное формование или другие.Компания Entropy Resins (Хейворд, Калифорния, США) утверждает, что содержит первую в отрасли «био-предпочтительную» сертифицированную Министерством сельского хозяйства США эпоксидную смолу Super Sap Epoxy 100/1000 с 37% молекулярной основы, полученной из натуральной сосны. масло. Entropy утверждает, что смола хорошо прилипает к арматуре и обладает лучшими характеристиками удлинения, чем эпоксидные смолы на нефтяной основе.

Huntsman Advanced Materials (Вудлендс, Техас, США) в течение последних восьми лет работала с BMW над программой производства автомобилей i3 , в которой используется эпоксидная смола Araldite LY 3585, зарегистрированная под торговой маркой Huntsman, в сочетании с отвердителем Aradur 3475 под высоким давлением. Процесс RTM (см. «BMW Leipzig: Эпицентр производства i3 »).

Процесс RTM (см. «BMW Leipzig: Эпицентр производства i3 »).