Монтаж горизонтальных насосов: Технология монтажа центробежного насоса. Монтаж горизонтальных центробежных насосов

Технология монтажа центробежного насоса. Монтаж горизонтальных центробежных насосов

Монтаж горизонтальных центробежных насосов.

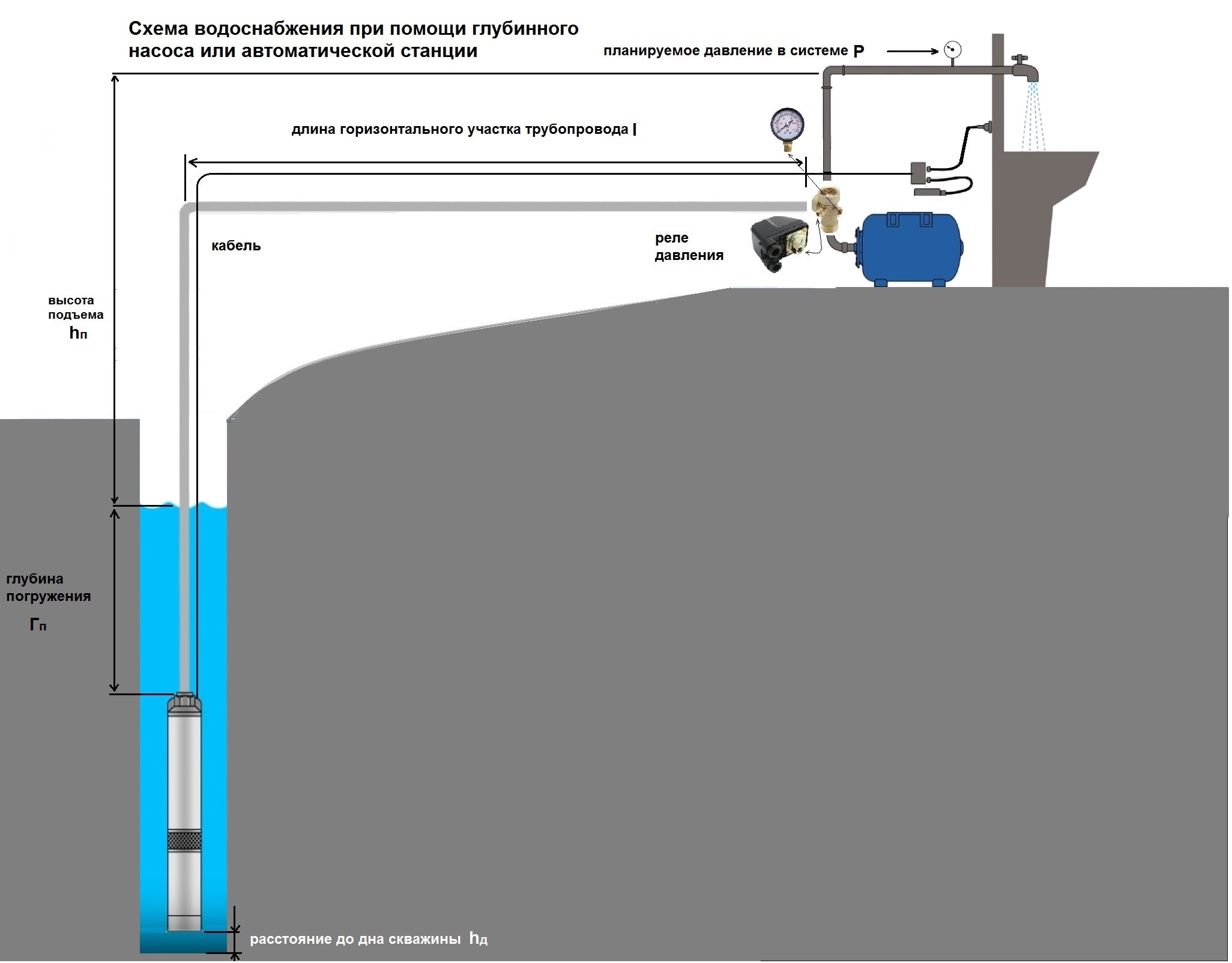

Горизонтальные центробежные насосы монтируют на рамах или плитах, установленных на отдельных фундаментах. Допуски фундамента по высоте не более 10 мм., и уклон по горизонтали не более 0,1 мм./ 1 метр. Все узлы насоса крепятся на одной или нескольких рамах.

Рамы через прокладки прикрепляют к фундаменту анкерными или глухими болтами. Все соединения должны иметь прокладки с двух сторон. В зависимости от жесткости рамы точки крепления делают по всему периметру с интервалом 300—1000 мм. Количество прокладок на одну точку не должно быть более пяти, независимо от толщины прокладки. Окончательную затяжку болтов производят после затвердевания бетона заливки рамы, в соответствии с требованиями проекта. При помощи прокладок делается и центровка узлов насосного агрегата.

При монтаже насоса отдельными узлами без редуктора, центровку двигателя производят к прикрепленному на раме насосу. При наличии редуктора производят центровку двигателя к нему. Если имеются трубопроводы и гидромуфты, то они тоже подлежат центровке с другими узлами насосного агрегата. Центровку производят перемещением двигателя с насосом по отношению к закрепленному трубопроводу или гидромуфте.

Особое внимание уделяют центровке агрегатов имеющих клиноременную передачу. Оси двигателя и насоса должны быть параллельны, а шкивы должны быть установлены без смещения соответствующих канавок во избежание перекоса ремней. Прежде чем делать подливку бетоном фундаментной рамы или раздельных плит, необходимо сделать выверку, относительно репера, высотных отметок, расположение по осям и горизонтальным плоскостям в соответствии с проектом.

Чтобы сделать это, необходимо натянуть струны продольно-поперечно в горизонтальной плоскости. Над насечками, сделанными на фундаменте, подвешивают на струны отвесы. Первый отвес должен быть совмещен с центром подающего патрубка и соответствующей насечкой фундамента. Другой должен быть совмещен с осью двигателя и соответствующей ему насечкой на фундаменте. При одновременной установке в ряд нескольких насосов делают натяжку поперечной струны. Отвесы на этой струне должны быть совмещены по центрам подающих патрубков. Если планируется работа насосов с горячими веществами, то необходимо сделать выверку технологических зазоров шпонок и зазоров между отверстиями лап насоса и дистанционными втулками, в соответствии с паспортными данными на насос.

Монтаж насоса на раздельных плитах или рамах требует строгого внимания при установке зазоров на торцах полумуфт в соответствии с чертежами проекта.

Особое значение, во время монтажа, придается центровке валов по муфтам насосов. Центруют валы в два этапа: сначала предварительно, а потом окончательно. Предварительная центровка делается либо при помощи линейки и щупа, либо только щупом, в зависимости от конструкции муфты.

Центруют валы в два этапа: сначала предварительно, а потом окончательно. Предварительная центровка делается либо при помощи линейки и щупа, либо только щупом, в зависимости от конструкции муфты.

Технология проведения окончательной центровки предусматривает применение индикаторов на магнитных присосках или специальным приспособлением, устанавливаемых на полумуфтах. В отдельных случаях ее делают с использованием щупа и скобы.

Степень перекоса и параллельности осей определяют четырьмя замерами полумуфт при повороте их через каждые 90°. Далее по специальным формулам делают расчет перекоса и параллельности.

После проведения данных вычислений и устранении, при необходимости, выявленных отклонений, делают подливку бетона, подготовку сальников, заливку смазки, подсоединяют трубопроводы. Выполнив все указанные виды работ, приступают к испытаниям на холостом ходу, а затем с нагрузкой.

Монтаж горизонтальных насосов

Монтаж

центробежных

горизонтальных

насосов

начинают

с

установки

плит

или

рам

на

фундамент

и

выверки

их

в

плане,

по

высоте

и

горизонтали.

Сборочные единицы насосов устанавливают на общей раме или на отдельных плитах. Если горизонтальный насос поступает на монтаж отдельными сборочными единицами, то в агрегатах без редуктора электродвигатель центруют к выверенному и закреплённому на раме насосу, а в агрегатах с редуктором насос и электродвигатель – к выверенному и закреплённому редуктору. В агрегатах с трубопроводом насос центруют к закреплённому трубоприводу; в агрегатах с гидромуфтой редуктор, насос и электродвигатель – к выверенной и закреплённой гидромуфте.

При центровке насосных агрегатов с клиноременной передачей следят за тем, чтобы оси валов электродвигателя и насоса были параллельны, а канавки шкивов расположены без смещения один относительно другого.

Монтаж

горизонтального

насосного

агрегата

с

раздельными

опорными

плитами

под

насос

и

электродвигатель

обычно

начинают

с

установки

на

фундамент

насоса

вместе

с

опорной

плитой

или

рамой,

выверяют

её

и

крепят

к

фундаменту. После

этого

насос

является

базой,

к

которой

центруют

электродвигатель.

После

этого

насос

является

базой,

к

которой

центруют

электродвигатель.

Горизонтальные

насосные

агрегаты

на

общей

фундаментной

раме

или

раздельных

плитах

перед

подливкой

бетонной

смесью

выверяют

по

высотным

отметкам

относительно

репера

или

насечки

по

высоте.

Кроме

того,

проверяют

положение

насосного

агрегата

по

осям

в

плане

и

в

горизонтальной

плоскости.

Для

этого

натягивают

горизонтально-продольные

и

поперечные

струны.

На

струны

вешают

отвесы

так,

чтобы

они

совпали

с

соответствующими

насечками,

нанесёнными

на

фундаменте.

На

натянутых

и

закреплённых

продольных

струнах

каждого

насоса

с

обеих

сторон

вешают

отвесы

так,

чтобы

один

отвес

совпал

с

центром

всасывающего

патрубка

насоса

и

насечкой,

нанесённой

на

фундаменте,

второй

отвес

–

с

осью

электродвигателя

и

насечкой.

Поперечную

струну

следует

натягивать,

если

в

цехе

одновременно

устанавливают

два

или

несколько

насосов

в

одном

ряду.

При

этом

отвесы,

опушенные

с

натянутой

струны,

должны

совпасть

с

центрами

нагнетательных

патрубков.

При монтаже насосов, работающих на горячих жидкостях, обязательно проверяют зазоры в продольных шпонках и между дистанционной втулкой и отверстиями в лапах насоса.

Наиболее ответственной операцией при монтаже горизонтальных насосных агрегатов является центровка валов по полумуфтам. При проверке по полумуфтам валы устанавливают так, чтобы торцовые плоскости полумуфт были параллельны и расположены концентрично. Для этого необходимо совпадение образующих цилиндрических поверхностей обеих полумуфт и равенство зазоров между их торцами в любом положении. Зазоры по окружности полумуфт принято называть радиальными, а между торцовыми плоскостями полумуфт – осевыми.

После центровки агрегатов подливают бетонную смесь, набивают сальники, монтируют смазочную систему, если она имеется, присоединяют трубопроводы. Затем насосные агрегаты испытывают вхолостую и под нагрузкой.

, — 4.2

§ 4.

Перед монтажом насосов проверяют и подготавливают фундамент. Фундамент не должен иметь трещин, пустот и оголенной арматуры, что проверяется наружным осмотром. После наружного осмотра проверяются размеры фундамента, его высотные отметки, а также расположение относительно осей здания. Для этого краской или мелом на фундамент наносятся середины межцентровых расстояний колодцев под фундаментные болты.

При проверке крупного фундамента по осям его натягиваются струны, проводятся обмеры фундамента с помощью отвесов и рулетки, нивелиром или гидроуровнем проверяются высотные отметки.

После устранения обнаруженных дефектов фундамент принимается под монтаж. Подготовка к монтажу оборудования заключается в разметке и подготовке мест установки подкладок. Подкладки устанавливаются по обе стороны каждого колодца под фундаментные болты, а также под опорами насоса и двигателя в соответствии с формой фундаментной плиты. Места установки подкладок выравниваются зубилом; они должны быть горизонтальными, располагаться на одной высоте с допуском до 5 мм и иметь размеры на 10 – 20 мм больше размеров подкладок.

По окончании подготовительных работ, связанных с проверкой и подготовкой фундамента, проводится ревизия (разборка и сборка) насоса, установка насоса и привода на фундамент, центрирование привода с насосом.

Ревизия насоса заключается в наружном осмотре, разборке и сборке, проверке всех деталей и измерении всех необходимых зазоров. При наружном осмотре проверяется наличие всех гаек, пробок, контрольных шпилек, отсутствие повреждений корпуса насоса, корпусов подшипников, арматуры и трубопроводов. Вручную проверяется легкость вращения ротора.

При разборке насоса снимается крышка (для насосов с горизонтальным разъемом) и ряд деталей (крышки подшипников, сальники, верхние половины вкладышей). При необходимости разбирается ротор. Разъем корпуса уплотняется прокладкой или мастикой из свинцовых белил и сурика, разведенных бакелитовым лаком.

Проверка деталей ротора заключается в определении биения втулок, рабочих колес, полумуфты, вала. Биение проверяется индикатором в собственных опорах ротора или в центрах токарного станка. Проверяются также радиальные зазоры в уплотнениях рабочих колес и осевые зазоры между уплотнительными кольцами и колесами насоса.

Проверка подшипников заключается в контроле по краске прилегания вкладышей подшипников скольжения к расточкам корпусов и к шейкам вала. Один из подшипников насоса фиксирует положения ротора, т. е. является опорно-упорным, а второй подшипник для компенсации тепловых расширений является только опорным. В опорном подшипнике при ревизии проверяется зазор между галтелью вала и вкладышем подшипника (или между подшипником качения и расточкой корпуса). При повышении температуры перекачиваемой жидкости величина осевого зазора в опорном подшипнике также увеличивается. Измеренный осевой зазор должен соответствовать зазору, указанному в паспорте насоса.

При сборке насоса на разъем корпуса укладывается новая прокладка из паронита или электрокартона либо разъем смазывается мастикой. После установки крышки проверяется легкость вращения ротора.

После установки крышки проверяется легкость вращения ротора.

Насосы небольшой производительности поставляются смонтированными на общей фундаментной плите под насос и электродвигатель. Для насосов, поставляемых без рамы, при монтаже изготавливается сварная фундаментная рама, на которой до установки ее на фундамент центрируется насос с электродвигателем. Затем рама устанавливается на фундаменте на плоских или парных клиновых подкладках, в колодцы фундамента заводятся анкерные болты. Расстояние между подкладками по периметру рамы выдерживается в пределах 300 – 500 мм в зависимости от веса насоса и двигателя. Подкладки размещаются по обе стороны фундаментных болтов. Установка по осям фундамента осуществляется перемещением насоса в нужную сторону.

Далее проверяется положение насоса в горизонтальной плоскости по уровню. Для этого снимаются крышки и верхние вкладыши подшипников, а уровень укладывается на шейки вала. Для насосов с подшипниками качения уровень устанавливается на полумуфте. Длинные роторы имеют заметный прогиб от собственного веса, поэтому для крупных насосов уклоны на шейках вала должны быть примерно одинаковыми, и направлены в противоположные стороны. Регулировка горизонтальности осуществляется подкладками.

Длинные роторы имеют заметный прогиб от собственного веса, поэтому для крупных насосов уклоны на шейках вала должны быть примерно одинаковыми, и направлены в противоположные стороны. Регулировка горизонтальности осуществляется подкладками.

По окончании выверки подкладки прихватываются электросваркой друг к другу и фундаментные рамы вместе с фундаментными болтами подливаются бетонной смесью. После затвердевания подливки проводятся подтяжка фундаментных болтов и контрольная проверка центрирования насоса и двигателя. При необходимости исправление центрирования выполняется изменением толщины подкладок под опорами электродвигателя. После подливки фундаментной рамы осуществляется присоединение всасывающего и нагнетательного патрубков.

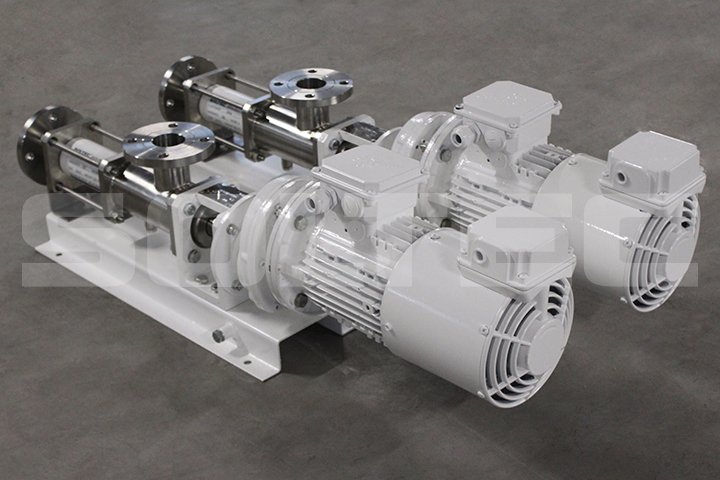

Горизонтальные насосы

Насосы разработаны, произведены и протестированы в полном соответствии со стандартом API 610. Насос представляет собой горизонтальный, двухступенчатый, межопорный насос с радиальным разъемом, предназначенный для непрерывного режима работы на нефтеперерабатывающих заводах, в химической промышленности и для других применений в тяжелых условиях. Максимальная рабочая температура 430 °С.

Максимальная рабочая температура 430 °С.

Конструкция

Корпус

Корпус является основной частью насоса, работающей под давлением. Для уплотнения разъема используется спиральнонавитая прокладка контролируемого сжатия между корпусом и крышками. Всасывающий и нагнетательный фланцы цельнолитые. Расположение патрубков стандартное — вверх. Могут быть предложены нестандартная ориентация патрубков (на одной стороне или на противоположной стороне).

Для насосов с высоким расходом используется корпус с двойной улиткой. Монтаж по осевой линии обеспечивает выравнивание насоса при любых температурах. Фланцы изготовлены по стандарту ASME В16.5, класс 900 с выступом (КР). Ответные фланцы будут с шейкой по ГОСТ под приварку, с крепежом и прокладками.

Крышка

В большинстве стандартных случаев крышки изготавливаются из прессованного или кованного материала. Габариты уплотнительной камеры полностью соответствуют требованиям API 610, но могут быть изменены в соответствии со специальной конструкцией торцевого уплотнения.

Рабочие колеса

Рабочие колеса цельнолитые. Но для применения в условиях низкого расхода доступна двухэлементная конструкция. Рабочие колеса оснащены съемными компенсационными кольцами и динамически сбалансированы в соответствии с высокими стандартами. Крепятся к валу шпонкой и удерживаются гайками рабочего колеса. Гайка рабочего колеса фиксируется радиальным или осевым установочным винтом, который устанавливается на ступицу рабочего колеса или на вал.

Вал

Вал насоса имеет прочную конструкцию и необходимый размер обеспечения рабочих параметров с минимальным отклонением.

Компенсационные кольца

Компенсационные кольца монтируются в корпусе, крышках и на рабочем колесе с натягом.

Размеры диаметров переднего и заднего компенсационного кольца подобраны так, чтобы оптимизировать осевое усилие в рабочем диапазоне насоса, при этом обеспечивая минимально необходимые нагрузки на упорный подшипник. Размеры металлических компенсационных колец соответствуют рабочим зазорам API 610. Если необходимо, возможно применить уменьшенные рабочие зазоры, то можно использовать неметаллические материалы, такие как VеsреI ® или ПЭЭК.

Если необходимо, возможно применить уменьшенные рабочие зазоры, то можно использовать неметаллические материалы, такие как VеsреI ® или ПЭЭК.

Разделительное кольцо корпуса

Разделительное кольцо корпуса установлено в корпусе между первой и второй ступенью. Для поддержания эффективности насоса важное значение имеет рабочий зазор. В насосах большего размера разделительное кольцо включает в себя разделители потока и сменную вставку.

Корпусы подшипников

Корпусы подшипников представляют собой цельнолитую стальную конструкцию. Смазка с помощью системы смазки под давлением.

Сверхмощные антифрикционные радиальные и упорные подшипники обеспечивают

минимальный срок службы В10, превышающий 25 000 часов. Упорный подшипник — гидродинамический. Радиальный подшипник — шарикоподшипник с глубоким пазом.

Для защиты подшипников крышки подшипников стандартно оснащаются изоляторами подшипников. По запросу могут быть предоставлены другие модели, например, магнитные изоляторы. Для охлаждения подшипников используется система смазки под давлением с теплообменным устройством.

Для охлаждения подшипников используется система смазки под давлением с теплообменным устройством.

Плита основания

Сверхпрочные плиты основания изготавливаются из готовой стали в полном соответствии со стандартом API 610. Плита основания с капельным лотком или дренажным поддоном (по выбору заказчика). Стандартные конструкции опор насоса превышают допустимые требования API 610 к нагрузке на патрубок.

Муфта

Цельнометаллические муфты с гибкими дисками

Ограждение муфты

На опорной плите неподвижно установлено ограждение муфты, соответствующее требованиям 05НА, из неискрящего материала. Отверстия для визуального осмотра в виде штампованной сетки входят в стандартную комплектацию. По запросу может быть предоставлена дополнительная дверца доступа.

Класс материалов API C-6

Общий чертеж насоса

Электродвигатель

Конструкция: с короткозамкнутым ротором;

Номинальное напряжение: 1250 кВт;

Количество полюсов: 2;

Частота сети: 50 Гц;

Напряжение: 6000 В;

Температура окр. среды: -55 (-60 – должно быть согласовано дополнительно)…+45 С;

среды: -55 (-60 – должно быть согласовано дополнительно)…+45 С;

Взрывозащита: Exd II BT3;

Оболочка: IP 55;

Класс изоляции: F;

Класс энергоэффективности: IE 2;

Прибл. размеры: 1000 х 1800 х 2000 мм;

Прибл. вес.: 7600 кг.

Дополнительные особенности:

- в объем поставки включены взрывозащищённые кабельные вводы для силовых и контрольных кабелей. Размер будет согласован на этапе РКД

- предусмотрены отверстия М8х1 глубиной 15 мм для монтажа датчиков вибрации

- датчик температуры подшипников: Pt 100 – 1 шт на подшипник

- датчик температуры обмотки: Pt 100 – 2 шт

- двигатель подходит для использования частотного преобразователя

Ограждение муфты

Выполнена из неискрящего алюминия

Отверстия для осмотра муфты не превышают 0.375” (10 мм). Соответствует стандартам OSHA.

Доступные опции

Латунь для применения в морских условиях.

Дверца (ы) доступа для защиты смотровых отверстий.

Конструкция из двух частей для легкой установки над двигателями.

Специальная краска (как правило, желтый цвет или сигнальный оранжевый).

Плита основания — с капельным лотком

Стандартные характеристики:

- Капельный лоток по всему периметру.

- Наклон лотка 1: 120 в сторону насоса.

- Дренажное соединение 2 ”NPT со стороны насоса.

- Отсутствие выступов оборудования или трубопроводов, за исключением распределительных коробок двигателя.

- Размеры анкерных болтов согласно приложению D API 610.

- Подготовленные монтажные опоры для насоса и привода(ов).

- Жесткие опорные стойки насоса достаточно жесткие, для обеспечения надежности даже в случае превышения нагрузок на патрубки, указанных в таблице 5 API 610.

- Припуск на прокладку под приводом.

- Цельносварная конструкция.

- Отверстия для подачи цементного раствора.

- Достаточная жесткость для установки без заливки цементным раствором.

- Съемные такелажные рым-болты.

- Поперечные и осевые винтовые домкраты для позиционирования насоса и привода.

- Вертикальные регулировочные винты в каждом отверстии под анкерный болт.

Система смазки под давлением

Стандартный объем поставки системы смазки под давлением:

1 масляный насос, 3-винтовой, установлен вертикально внутри резервуара; 1 муфта, кулачковая со вставкой;

1 электродвигатель 400/3/50 закрытого типа с вентиляторным охлаждением с С-образным фланцем, вал вниз;

1 сетчатый фильтр на всасе масла с нижним клапаном, сетчатый из нержавеющей стали;

2 предохранительных клапана, корпус из углеродистой стали, проточная часть из нержавеющей стали;

1 регулирующий клапан, корпус из углеродистой стали, проточная часть из нержавеющей стали;

1 воздушно(или водно)-масляный теплообменник, алюминиевая конструкция;

1 фильтр с отводным/перепускным клапаном, конструкция из углеродистой стали, согласно ASME, элементы 10 микрон;

1 резервуар из нержавеющей стали с наклонным дном, люком, перегородкой, влагопоглотителем и дренажем;

1 крышка горловины / вентиляционного выхода, сетка из нержавеющей стали;

1 указатель уровня, приварная пластина из нержавеющей стали, крышка из углеродистой стали, стекло;

2 индикатора температуры с циферблатом 5. 0”, с защитной гильзой из нержавеющей стали;

0”, с защитной гильзой из нержавеющей стали;

2 индикатора температуры с циферблатом 4.5”, с запорно-перепускными клапанами из углеродистой стали;

1 индикатор дифференциального давления с циферблатом 4.5”, с запорно-перепускными клапанами из углеродистой стали;

1 датчик (трансмиттер) давления, выходной сигнал 4-20 mA постоянного тока, протокол Hart, жидко-кристаллический дисплей с запорно-перепускным клапаном из углеродистой стали;

1 датчик (трансмиттер) температуры выходной сигнал 4-20 mA постоянного тока, протокол Hart, ЖК-дисплей с резисторным датчиком температуры, 100 Ом, PT элемент и защитной гильзой из нержавеющей стали;

1 датчик (трансмиттер) уровня — ультразвуковой, выход 4-20 мА постоянного тока, ЖК-дисплей, протокол Hart;

1 Электронагреватель, 400/3/50, элементы из нержавеющей стали, с резьбовой заглушкой, с линейным термостатом;

1 Комплект клапанов из углеродистой стали с проточной частью из нерж. стали.

1 Комплект трубопроводов из нерж. стали 316 S.S, фланцевое соединение. Ответные фланцы с шейкой по ГОСТ, с крепежом и прокладками..

стали 316 S.S, фланцевое соединение. Ответные фланцы с шейкой по ГОСТ, с крепежом и прокладками..

КИП будет предварительно подключенный к распределительной коробке IP-65.

Комплект трубных фитингов и трубок по всей длине из нерж. стали 316 SS.

Отвод тепла согласно API PLAN 02.

В соответствии с запросом Заказчика исполнение корпуса насоса предусматривает отвод тепла с помощью «водяной рубашки» в торцевой части корпуса насоса. Но по мнению конструктора насосов данное исполнение не требуется. Отвод тепла будет достаточен с помощь:

- API plan 52;

- Охлаждения масла системы смазки под давлением.

Объем поставки ЗИП

Минимальный объем поставки ЗИП соответствует ЗТП. Однако будет расширен в ходе разработки РКД.

- Запасной ротор в сборе – 1компл;

- Уплотнения рабочих колес – 2компл;

- Прокладки, уплотнения, необходимые при сборке, разборке насоса — 2 компл;

- Прокладки, уплотнения, необходимые при сборке, разборке насоса — 2 компл;

- ЗИП к торцевому уплотнению – 4компл;

- Подшипники для насоса – 2компл;

- ЗИП муфты – 2компл;

- Подшипники для электродвигателя – 1компл; — Набор прокладок корпуса.

Объем поставки КИП

Минимальный объем поставки и тип КИП соответствует ЗТП, раздел 4. Однако более полный перечень КИП будет сформирован и направлен на согласование в процессе разработки РКД.

Испытания

В объем поставки входит гидростатическое испытание и функциональное испытание с оформление протоколов испытаний.

К итоговой документации также будут приложены сертификаты качества субпоставщиков.

Монтаж циркуляционных насосов -Услуги — RayWarm

Циркуляционные насосы в системе отопления

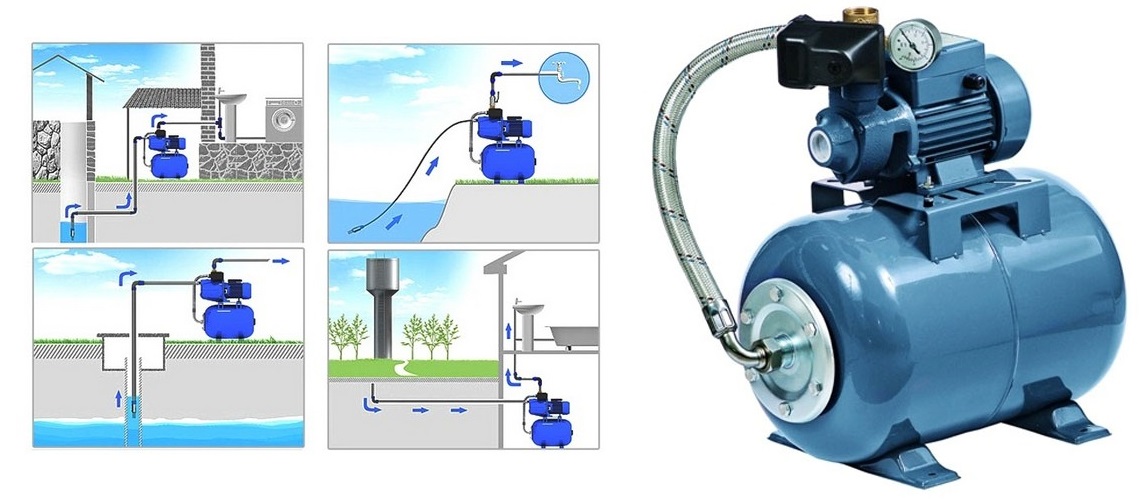

В данной статье мы, представители компании Луч Тепла, расскажем вам о технически правильной установке циркуляционных насосов в системе отопления. В результате это принесет немалую выгоду и позволит сэкономить, так как профессиональный монтаж имеет массу преимуществ.

Функция циркуляционного насоса

Циркуляционный насос – важнейший компонент отопительной сети. Он выполняет функцию нагнетания жидкого теплоносителя, который движется в замкнутом контуре. Позволяет быстро доносить тепло до потребителей (элементов системы). Помимо этого, циркуляционный насос:

Он выполняет функцию нагнетания жидкого теплоносителя, который движется в замкнутом контуре. Позволяет быстро доносить тепло до потребителей (элементов системы). Помимо этого, циркуляционный насос:

- увеличивает теплоотдачу сети;

- лучше поддерживает постоянную температуру;

- не требует расположения котла в самой низкой точке;

- допускает монтаж труб меньшего сечения;

- быстрее повышает температуру в комнате;

- сокращает период нагрева приборов отопления.

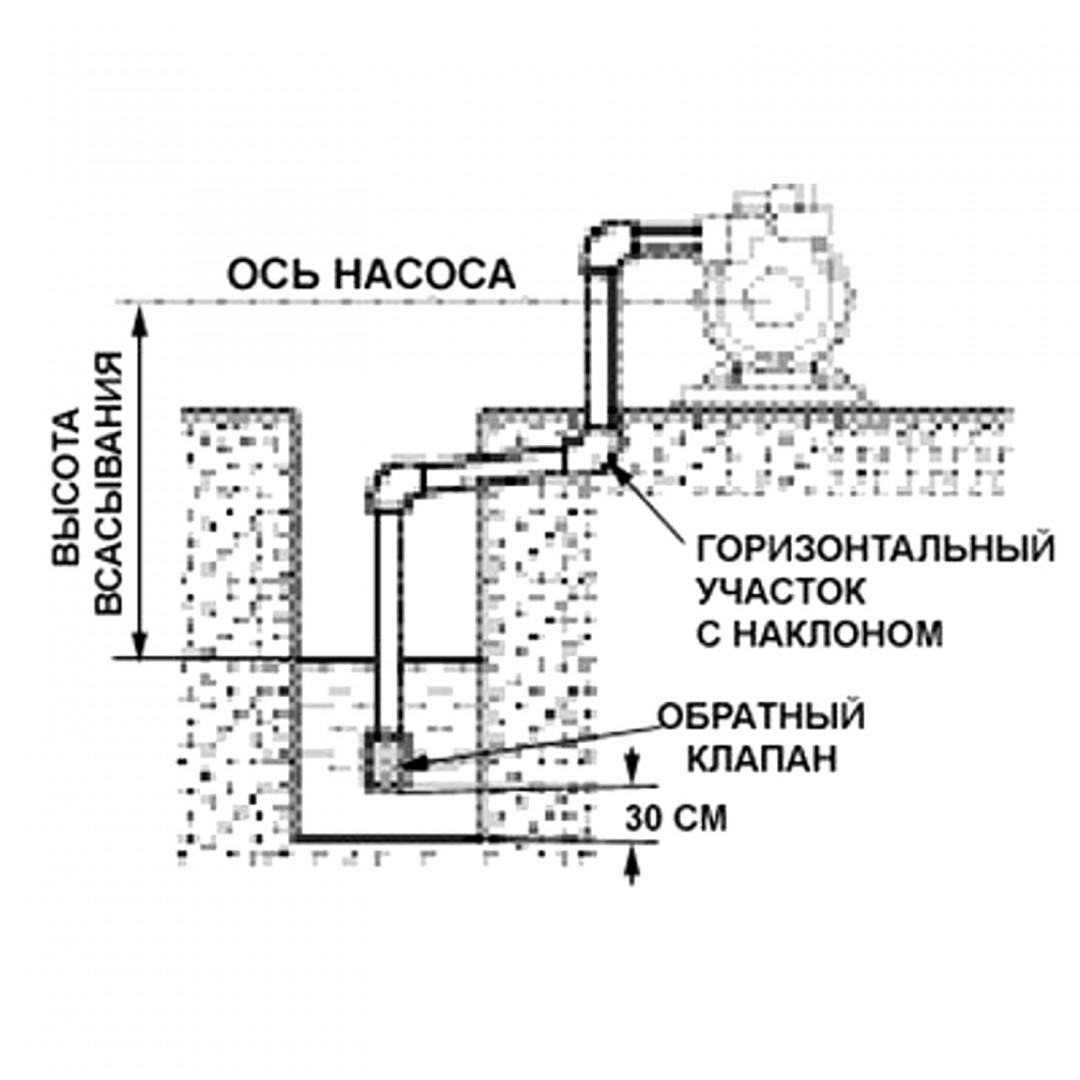

Правильная установка циркуляционного насоса

Важно понимать, что при правильной установке циркуляционного насоса в системе отопления вал должен находиться в строго горизонтальном положении. Это нужно для того, чтобы подшипники не изнашивались от косых нагрузок.

Если предполагается использовать только один циркуляционный насос, то его, как правило, размещают на обратной линии системы отопления – ведущей к котлу. Подобное объясняется тем, что на обратном трубопроводе температура ниже чем на подаче, и насос работает в щадящем режиме, без чрезмерных нагрузок, чем увеличивает срок эксплуатации.

При установке группы циркуляционных насосов их обязательно размещают на распределительном коллекторе большего диаметра – у трубопровода, идущего от котла. Это нужно для равномерного распределения температуры одновременно во всех насосах.

После того как был проведен монтаж помп, в обязательном порядке устанавливают обратные клапаны!

Такая мера предотвращает возвратный поток теплоносителя из линии в подающий коллектор в обход котла при нерабочем насосе. Направление движения жидкости в помпах должно идти от котла, так как они способны формировать напор после себя, чем создают избыточное давление – свыше допустимого в системе. Подобное грозит повышением давления в котле и, как следствие, срабатыванием аварийного клапана.

Кроме того, при направлении жидкости снизу вверх желательно располагать насосы в строго вертикальном положении. Такой монтаж исключит образование воздушных пробок в крыльчатке насоса.

Возможные ошибки при установке циркуляционных насосов

Неверный монтаж циркуляционных помп способен привести к серьезным неполадкам в отопительной сети. Одна из самых распространенных ошибок – подключение котла со встроенным насосом к коллектору с группой насосов. В результате происходит срабатывание датчика давления, и котел перестает работать.

Одна из самых распространенных ошибок – подключение котла со встроенным насосом к коллектору с группой насосов. В результате происходит срабатывание датчика давления, и котел перестает работать.

Это возникает из-за того, что насосы понижают давление в тепловом агрегате. Чтобы избежать подобного, необходимо разместить между котлом и коллектором гидравлический разделитель оптимальной производитель-ности. Он будет выполнять функцию выравнивания давления и потоков.

Еще одна серьезная ошибка – игнорирование своевременного ТО котельного оборудования. Она приводит к утрате нормальной работо-способности системы и к непредвиденным затратам. Поэтому если ваша отопительная сеть долгое время не функционирует, то мы рекомендуем раз в один-два месяца производить профилактический пуск насосов. Это необходимо для того, чтобы ротор омывался водой и не застопорился.

Отправьте нам планы Вашего дома для точного расчета систем под ключ, и получите смету бесплатно! +7 (495) 649-99-53 | +7 (925) 031-61-18 info@raywarm. Адрес: Москва, ул. Амундсена, д.1 к.2, подъезд 2 НАШИ ОБЪЕКТЫ >>> СТОИМОСТЬ МОНТАЖА>>> |

В нашем интернет-магазине есть:

ПОСЛЕДНИЕ ПРОЕКТЫ

Монтаж, пуско-наладка и сервисное обслуживание насосов и компрессоров

Сервисное подразделение ENCE GmbH по монтажу, пуско-наладке и сервисному обслуживанию насосов и компрессоров

В связи с тем, что данный вид работ особенно актуален на промышленных предприятиях стран бывшего СССР, где компания ENCE GmbH проявляет наибольшую активность в комплектных поставках высокотехнологичного оборудования, все сотрудники данного сервисного подразделения могут говорить на русском языке.

Сервисные инженеры имеют большой опыт работы по обслуживанию насосного и компрессорного оборудования и прошли дополнительное обучение на базе технических центров обслуживания наших партнеров производителей насосного оборудования, в том числе таких как OILGEAR (поршневые насосы), Sundyne International (высокоскоростные центробежные насосы) и ряд японских производителей центробежных и поршневых насосов.

Специалисты компании ENCE GmbH готовы оказать помощь в монтаже и пуске различного компрессорного и насосного оборудования, в том числе при монтаже комплектных установок с соединительными муфтами различных конструкций, электрическими или дизельными приводами, с системой затвора двойных или тандемных торцевых механических уплотнений, системой смазки и охлаждения, приборами КИП и панелью управления.

Особое внимание компания ENCE GmbH уделяет гарантийному и пост-гарантийному обслуживанию поставленного оборудования. Компрессоры и насосное оборудование требует регулярного сервисного обслуживания, контроля степени износа быстро изнашиваемых частей и при необходимости своевременной замены комплекта запасных частей. Компания ENCE GmbH готова заключать долгосрочные договора на постоянное сервисное обслуживание оговоренного комплекта насосного и компрессорного оборудования.

Компания ENCE GmbH также имеет опытных специалистов по сервису насосного и компрессорного оборудования непосредственно в ряде представительств в России, Казахстане и Узбекистане, которые могут организовать консультацию, быстро отреагировать на возникшие эксплуатационные проблемы, выехать непосредственно на место и предложить эффективное решение при минимальных операционных затратах.

Компания ENCE GmbH вошла в уставной капитал или заключила долгосрочные соглашения о сотрудничестве с партнерскими сервисными компаниями в странах СНГ (ООО «Интех ГмбХ», Москва, Россия/ТОО «ИНТЕХ СА», Алматы, Казахстан/ ООО «ИНТЕХ СА», Киев, Украина) и регулярно проводит обучение инженеров с целью повышения их квалификации.

Кроме того для проведения полного комплекса услуг на территории России, включая ген. подрядные, монтажные и пуско-наладочные работы сервисная компания ООО «ИНТЕХ ГмбХ» получила в марте 2017 года СВИДЕТЕЛЬСТВО саморегулируемой организации (СРО) на осуществление данной деятельности в Российской Федерации и СЕРТИФИКАТ СООТВЕТСТВИЯ ГОСТ ISO 90012011 (ISO 9001:2008)

Компания ENCE GmbH имеет квалифицированных специалистов и готова осуществлять сервис различных типов насосных агрегатов. Шеф-монтаж является ключевой работой перед началом эксплуатации любого типа насосного оборудования. Он требует специальных навыков и знаний насосного оборудования. Шеф-монтаж и пуск в эксплуатацию должен осуществляться обученным сертифицированным персоналом.

Шеф-монтаж и пуск в эксплуатацию должен осуществляться обученным сертифицированным персоналом.

Можно выделить некоторые общие правила, которые должны применяться при монтаже любых компрессорных и насосных агрегатов:

В процессе данной работы проверяется следующее:

- комплектность поставленного оборудования

- целостность оборудования, отсутствие повреждений после транспортировки

- контроль соблюдения технологической последовательности производства работ и обеспечение их надлежащего качества, в соответствии с техническими условиями и рекомендациями предприятий-изготовителей оборудования

- контроль за монтажом: строповка при подъеме, проверка установленного фундамента и рамы-основания, центровка осей вала насоса и электродвигателя (при наличии маховика — натяжение ремней)

- проверка затяжки всех болтов и шпилек, согласно значений, указанных в паспорте оборудования завода-производителя, во избежание поломки оборудования при эксплуатации

- проверка обвязки трубопроводом, а также правильности монтажа всей запорно-регулирующей аппаратуры и других комплектующих насоса

- контроль подключения оборудования к электросети и заземления

- практическое и теоретическое обучение персонала

При этом разные типы насосов и компрессоров имеют особенности конструкции и соответственно отличаются по работам, которые необходимо произвести при монтаже, пуско-наладке и сервисному обслуживанию.

Предлагаем некоторые примеры:

Аксиально-плунжерные насосы

Область применения аксиально-плунжерных насосов высокого давления:

Особенности монтажа и пуска в эксплуатацию аксиально-плунжерных насосов:

- Насосный агрегат при подготовке к эксплуатации должен быть гарантировано обеспечен функцией быстрой аварийной остановки.

- Проточная часть насоса и система трубопроводов при вводе в эксплуатацию и при работе должна быть постоянно заполнена рабочей жидкостью и не содержать воздуха. Отсутствие рабочей жидкости приведет к быстрому разрушению рабочего механизма.

- Система рабочих трубопроводов аксиально-плунжерного насосного агрегата должна иметь специальный патрубок для выдавливания воздуха из системы и выпускание воздуха необходимо производить при каждом новом пуске насоса.

- Важно, чтобы рабочая жидкость имела предписанный техническими условиями уровень чистоты по ISO 4406. Монтаж насоса должен происходить в условиях, защищающих проточную часть насоса от попадания загрязнения.

- Удаление консервирующей смазки перед пуском в эксплуатацию должно производиться без использования волокнистых тканей и шерсти.

- Моющие жидкости не должны попасть и смешаться с рабочей жидкостью.

- Необходимо использовать эластичные элементы при соединении насосного агрегата с рабочими трубопроводами и при креплении насоса к основанию, что обеспечит минимальный уровень шума насосного агрегата.

- Во всасывающем патрубке аксиально-плунжерного насоса должно обеспечиваться минимальное давление рабочей жидкости, согласно паспортных данных на конкретную модель.

- Пуск аксиально-плунжерного насоса должен происходить при низком числе оборотов двигателя или привода до полного заполнения всей насосной системы.

- Необходимо при монтаже и пуске убедиться в правильности вращения вала двигателя и вала насоса.

Плунжерные (поршневые) насосы

Область применения плунжерных (поршневых) насосов:

Особенности монтажа и пуска в эксплуатацию плунжерных (поршневых) насосов:

- Насосный агрегат должен быть жестко зафиксирован на горизонтальной поверхности для обеспечения нормальной циркуляции масла в картере.

Уклон приведет к повышенному износу.

Уклон приведет к повышенному износу. - Крепление трубопроводов с патрубками всаса и нагнетания плунжерного насоса должно быть с использованием эластичных элементов

- Необходимо соблюдать соосность вала насоса и вала привода при прямом соединении насоса и двигателя. При передаче крутящего момента через ременную передачу шкив должен быть выровнен, установлено правильное натяжение ремня согласно инструкции.

- Должен быть предусмотрен быстрый аварийный останов насосного агрегата и блокировка работы при аварийном режиме работы.

- Перед запуском необходимо вручную провернуть вал для контроля свободного хода.

- Первичный пуск насоса должен проводиться без нагрузки желательно на низких оборотах для контроля направления вращения.

- При повторном пуске насосного агрегата необходимо убедиться в его полной остановке.

- При пуске необходимо проверить механический ход на наличие шумов или вибраций в подшипниках и подшипниковых опорах.

- В случае любых отклонений в работе необходимо немедленно остановить агрегат и выявить причину отклонений.

Причиной отклонений могут быть как магнитные и электрические помехи, так механические нарушения, в том числе:

- дисбаланс привода и насоса

- эксплуатация агрегата в условиях системного резонанса

- ошибки в креплении элементов агрегата

- При безупречном механическом пуске насосного агрегата необходимо протестировать работу на холостом ходу, включив все системы контроля и охлаждения (при наличии).

При выходе насосного агрегата на максимальную нагрузку необходимо (по возможности) осуществить контроль механических параметров стабильной работы насосного агрегата, в том числе:

- плавность хода

- показания напряжения

- силы тока

- потребляемой мощности

- температуру подшипников

- температуру обмоток двигателя и прочее

Применяются во всех областях промышленности и для личных нужд. Могут перекачивать воду, нейтральные и агрессивные жидкости, вязкие среды, суспензии в том числе с большим содержанием твердых веществ, жидкие среды особо высоких и низких температур, в том числе сжиженные газы.

Могут перекачивать воду, нейтральные и агрессивные жидкости, вязкие среды, суспензии в том числе с большим содержанием твердых веществ, жидкие среды особо высоких и низких температур, в том числе сжиженные газы.

Особенности монтажа и пуска в эксплуатацию центробежных насосов:

Мониторинг эксплуатации центробежного насосного агрегата

Для стабильной работы насосного агрегата рекомендуется регулярно проводить мониторинг рабочих характеристик и состояния насоса:

- Рабочей температуры в контролируемых точках (подшипники, узел уплотнения) насоса и двигателя при одинаковой мощности нагрузки (еженедельно)

- Контроль уплотняющей, охлаждающей и затворной жидкости в насосе (ежедневно)

- Качество рабочей жидкости (постоянно)

- Контроль наличия протечек

- Контроль шума при нормальной работе агрегата

- Контроль крепления

Все крепёжные элементы необходимо проверять при отключенном двигателе, охлажденной установке без остаточного давления в системе.

Благодаря постоянному мониторингу эксплуатационных параметров насоса и технологической линии (например, изменение рабочей температуры, давления, химического состава и примесей в рабочей жидкости) можно на ранней стадии зафиксировать повышенный износ и принять необходимые меры по повышению долговечности работы насосного агрегата.

Ремонт насосного агрегата должен производиться только авторизованным и квалифицированным персоналом.

Производственно-инжиниринговая компания ENCE GmbH и ее сервисные центры в странах СНГ готовы осуществить шеф-монтаж, пуско-наладку и сервисное обслуживание не только поставляемого компанией насосного и компрессорного оборудования, но и осуществлять сервис другого оборудования Заказчиков.

Специалисты сервисного отдела насосного и компрессорного оборудования всегда открыты для сотрудничества и обсудят любые возникающие вопросы.

Подробнее о выполняемых работах можно ознакомиться на странице текущая информация.

Насосы трехвинтовые А1 3В — цены, прайс-лист, описание.

- Трехвинтовые насосы — технические характеристики.

Насосы трехвинтовые — типов А1 3В, А2 3В, А3 3В.

Конструкция насосов типов А1 3В, А2 3В, А3 3В — объемные трехвинтовые насосы с односторонним подводом жидкости в рабочие органы насоса, 3Вх2 с двухсторонним подводом жидкости.

Один средний ведущий винт с двухзаходной нарезкой, остальные два — ведомые с противоположной по направлению нарезкой.

Обойма с тремя сквозными посадочными отверстиями.

Исполнение насосов: горизонтальные и вертикальные.

Насосы обладают самовсасывающей способностью.

Исполнение комплектующих электродвигателей по назначению — общепромышленное со степенью защиты корпуса IP 44-55 или взрывозащищенное со степенью защиты корпуса IP 44-55.

Исполнение электродвигателей по монтажу — IM1001, IM1081 для горизонтальных насосов, IM 3081 — для вертикальных.

Материалы исполнения проточной части насосов: винты — сталь 18ХГТ, корпус — алюминиевый сплав Ю, сталь или чугун, в зависимости от типоразмера насоса, вкладыш — бронза, индекс Б.

Уплотнения ведущих винтов насосов — торцовые одинарные.

Монтаж насосных агрегатов типов А1 3В А2 3В А3 3В.

Насос и электродвигатель монтируются на фундаментной плите (раме), валы насоса и двигателя соединены упруго-пальцевой муфтой. Вертикальный насосный агрегат монтируется на фундаментной раме или плите, насос и электродвигатель монтируются на фонаре.

Насосы применяют для перекачивания неагрессивных жидкостей обладающих смазывающей способностью и не содержащих абразивных примесей: нефть, мазут, дизельное топливо, минеральные масла.

Допускаемая вакуумметрическая высота всасывания — 5 м, при вязкости перекачиваемой жидкости 0,75 см2/с.

Температура перекачиваемых жидкостей мазут нефть до 100 С, минеральное масло до 80 С, дизельное топливо до 40 С.

Вязкость перекачиваемых жидкостей — от 3 сСт до 760 сСт.

Климатическое исполнение и категория размещения УЗ.

Насосные агрегаты предназначены для работы в зоне умеренного климата как в закрытых помещениях так и вне помещений под навесом при температуре окружающей среды от -40 С до +40 С.

Ограничения применения насосных агрегатов типов А1 3В, А2 3В, А3 3В.

Не допускаются запуск и работа насоса всухую, перекачивание агрессивных жидкостей, пуск насоса при закрытой задвижке, работа агрегата в режимах отличных от рабочей части характеристики, попадание воздуха в насос.

Пример условного обозначения электронасосного агрегата:

А1 3В 63/25-50/4 Б-2

где:

А — конструктивный признак насоса

1 — исполнение

3В 63/25 — обозначение насоса по ГОСТ20883-88

50 — подача насоса в агрегате, м3/ч

4 — давление насоса в агрегате, кгс/см2

Б — материал проточной части — бронза

2 — исполнение двигателя.

Быстрый переход — | Электродвигатели | Электродвигатели 4А | Насос К50-32-125 | Электродвигатель АИР180М2У3 | Продажа электродвигателей

Установка, обслуживание и ремонт горизонтальных насосов [часть 1]

Часть I — Установка и ремонт основного технологического оборудования

Раздел 1 — Установка, техническое обслуживание и ремонт горизонтальных насосов

Самый распространенный центробежный насос в нефтехимической промышленности — горизонтальный

одноступенчатый технологический насос. Этот насос имеет множество различных внешних конструкций. Возможно

наиболее распространенной является конструкция с торцевым всасыванием и верхним выпуском, показанная на фиг.1.

Этот насос имеет множество различных внешних конструкций. Возможно

наиболее распространенной является конструкция с торцевым всасыванием и верхним выпуском, показанная на фиг.1.

Этот насос обладает множеством функций, которые позволяют адаптировать его к большинству применений.

Дизайны могут быть небольшими и недорогими, или они могут быть дизайнами, соответствующими API.

601 *, а также со спецификациями ANSI **. Верхняя осевая линия

нагнетание обеспечивает отличную стабильность при воздействии на трубопровод напряжений и

высокие температуры. Более крупные модели насосов имеют внутреннюю двойную спиральную камеру.

канал, который помогает сбалансировать радиальную нагрузку на крыльчатку. Этот насос

конструкция имеет вертикальный разрезной кожух с осевыми опорами и свесом.

рабочее колесо установлено на валу, поддерживаемом подшипниками.Изменяя конструкцию рабочего колеса,

этот насос может быть адаптирован для всех видов применения продуктов из легких углеводородов

к суспензиям.

ANSI отличаются от конструкций по API * следующим: они являются химическими. насосы, спроектированные в соответствии с ANSYASME B73.1M-199 1 (горизонтальное торцевое всасывание) и ANSYASME B73.2M-1991 (вертикальный рядный). Насосы ANSI (рис. 2) обычно поставляется с открытыми рабочими колесами.

——-

* API = Американский институт нефти

** ANSI = Американский национальный институт стандартов

——-

РИС.1. Горизонтальный одноступенчатый технологический насос по API (American Petroleum

Институт) Стандарт.

РИС. 2. Типовой горизонтальный технологический насос ANSI с корпусом на лапах.

РИС. 3. Вертикальный рядный центробежный насос. Муфта жесткая, крыльчатка, набивка

коробку и механическое уплотнение можно снять без нарушения работы двигателя и трубопроводов.

Температура обычно ограничивается 300 ° F, а давление — максимум 300 фунт / кв. Дюйм.

в зависимости от материала и типа фланца. Пропускная способность от 0 до 5000 галлонов в минуту,

а материалы — в основном корпуса и рабочие колеса из высокопрочного чугуна.Часто нержавеющая

Сталь используется вместе с втулками вала из нержавеющей стали 316. Всасывающий насос

и нагнетание обычно имеет фланцы с выступом на 150 фунтов. Торцевые уплотнения

предусмотренные в ANSI насосы обычно несбалансированные, одинарные внутри, но одинарные снаружи

уплотнения тоже довольно распространены. Лицевые материалы чаще всего углеродные, а не керамические.

или карбид вольфрама. При необходимости можно заменить другие материалы. Тюлень

промывка обычно конфигурируется как рециркуляция от нагнетания насоса.

Пропускная способность от 0 до 5000 галлонов в минуту,

а материалы — в основном корпуса и рабочие колеса из высокопрочного чугуна.Часто нержавеющая

Сталь используется вместе с втулками вала из нержавеющей стали 316. Всасывающий насос

и нагнетание обычно имеет фланцы с выступом на 150 фунтов. Торцевые уплотнения

предусмотренные в ANSI насосы обычно несбалансированные, одинарные внутри, но одинарные снаружи

уплотнения тоже довольно распространены. Лицевые материалы чаще всего углеродные, а не керамические.

или карбид вольфрама. При необходимости можно заменить другие материалы. Тюлень

промывка обычно конфигурируется как рециркуляция от нагнетания насоса.

Двигатели: TEFC (полностью закрытое вентиляторное охлаждение) 460 В (560 в Канаде), три фаза на 60 Гц являются стандартными драйверами для североамериканских приложений.

Опорные плиты: Обычно изготавливаются из стального листа с меньшими опорными плитами.

В ролях. Насос и двигатель установлены на опорной плите и соединены муфтой.

Для работ по техобслуживанию и ремонту необходимо снять муфту и снять

внутренние детали насоса можно вынуть из корпуса насоса, не повреждая трубопровод.

Насос и двигатель установлены на опорной плите и соединены муфтой.

Для работ по техобслуживанию и ремонту необходимо снять муфту и снять

внутренние детали насоса можно вынуть из корпуса насоса, не повреждая трубопровод.

ANSI изготавливаются в трех основных исполнениях: Тип «A» — идентифицируется по жесткой проставочной муфте, которая соединяет поворотный вал насоса к валу двигателя.Такая конструкция позволяет механическому уплотнению насоса и рабочему колесу снимать, не повреждая двигатель или фланцы насоса.

Все радиальные и осевые нагрузки передаются на подшипники двигателя. Этот стиль насоса показан на фиг. 3.

Тип «B» состоит из горизонтального насоса, установленного в вертикальном положении. со специальным рядным кожухом и опорой двигателя. Мотор установлен сверху опоры и соединяется с насосом гибкой муфтой, что позволяет вынуть из насоса, не повреждая трубопровод.

Преимущество данной конструкции насоса в том, что радиальные и осевые условия

контролируется подшипниками насоса, а не подшипниками двигателя. Также некоторые части

взаимозаменяемы с горизонтальными моделями. ИНЖИР. 4 показывает этот стиль

насос.

Также некоторые части

взаимозаменяемы с горизонтальными моделями. ИНЖИР. 4 показывает этот стиль

насос.

РИС. 4. Вертикальный линейный насос. Вал насоса поддерживается собственным независимым

подшипники, которые также защищают от радиального удара и биения вала.

РИС. 5. Вертикальный линейный насос, моноблочная конструкция. Крыльчатка и механика

уплотнения установлены на валу двигателя.

Стиль «C» — моноблочная конструкция. Вал двигателя удлинен, и установленное на нем рабочее колесо и механическое уплотнение (отдельный вал насоса отсутствует нужный). Одним из недостатков этого является то, что если что-то пойдет не так с уплотнение или насос, это также может вызвать повреждение двигателя. Такая конструкция (см. Фиг. 5) используется все реже. Будут обсуждены вертикальные линейные насосы API позже.

Насосы типаAPZ (American Petroleum Znsritufe) предназначены для нефтехимической промышленности. услуги в соответствии со стандартом API 610.Стандарты API определяют минимум требования к насосам в тяжелых условиях эксплуатации углеводородов.

НасосыAPI обычно изготавливаются из стали или некоррозионных материалов с Фланцы с выступом 300 фунтов (RF). Корпуса насосов доступны с осевой линией. опоры вместо опор для ног, чтобы уменьшить деформацию выравнивания при высоких температурах. Ограничения по давлению составляют примерно 700 фунтов на квадратный дюйм при максимальной температуре. 850 ° F. Насосы API должны иметь закрытые рабочие колеса с корпусом и рабочим колесом. кольца износа.

Требования к опорной плите и двигателю такие же, как у насосов ANSI, хотя желательно приобрести более прочные опорные плиты.

Принципы установки насосов и приводов

Правильная установка насосов и приводов — это требование, о котором часто забывают. Неправильная установка косвенно обходится в миллионы долларов в год в виде увеличения техническое обслуживание и потери производства из-за преждевременного выхода оборудования из строя.

Этот фрагмент нашего текста содержит набор рекомендаций, которые приведут к хорошая помповая установка.В центре внимания типичного одноступенчатого, консольного, центробежный насос и привод двигателя, его можно легко адаптировать ко всем типам техники — принципы те же. И хотя эти рекомендации предписывают минимальные требования, которые должно выполнить установочное агентство, любые конкретные Также следует соблюдать инструкции производителя оборудования. Перед установкой необходимо разрешить конфликты.

Мероприятия по предварительному монтажу и консервации оборудования

Когда насос отгружается от производителя на поле, он обычно подготовлены «для кратковременного хранения примерно до шести месяцев.Это очень важно поддерживать целостность оборудования во время строительный этап установки. Многие единицы оборудования были разрушены до того, как они успели поработать, из-за неправильного обращения в поле перед запуском агрегата.

Хорошая программа предварительной установки должна выполнять следующие задачи:

1. По прибытии проверьте все оборудование на предмет повреждений при транспортировке.

2. Обеспечьте соблюдение надлежащей практики подъема при транспортировке всего оборудования; манометр создает уязвимое место для подъемного ремня при разгрузке насос.

3. Все форсунки и отверстия должны быть закрыты или закрыты до тех пор, пока не будет проведен трубопровод. прилагается. Помимо защиты от элементов, это предотвратит попадание посторонних предметов. например, сварочные стержни, ветошь, макулатура и т. д., от попадания внутрь аппарата и причинение ущерба. Разборка насоса при запуске установки для удаления мусора может быть довольно дорогим.

4. Если до начала работы оборудования пройдет более шести месяцев, следует рассмотреть возможность перекраски внутренних частей насоса подходящим защита от ржавчины.А еще лучше, чтобы насос мог быть сохранен приложением масляного тумана. Убедитесь, что все, что используется, совместимо с любыми эластомерами. он может соприкасаться, легко снимается и применяется в соответствии с в соответствии с инструкциями производителя.

5. Как можно скорее заполните все подшипники с масляной смазкой подходящим смазочным маслом. Если подшипник должен смазываться масляным туманом, рассмотрите возможность установки и использования генератор масляного тумана на этапе строительства проекта. Если нет, заполните те подшипники с маслом тоже.Смазанные подшипники представляют собой другую проблему. Все смазанные подшипники следует заменить подходящей смазкой, как только возможный. Следуйте инструкциям производителя; однако убедитесь, что все старая смазка заменяется новой. У разных пластичных смазок разные добавки, которые обычно несовместимы друг с другом. Смешивание двух несовместимых смазки уменьшают полезные свойства любой смазки.

6. Нанесите на все открытые обработанные поверхности антикоррозийное средство или смазку. чтобы защитить их от окружающей среды.

7. Для предотвращения коррозии втулки вала насадочные насосы получили с установленной набивкой следует немедленно полностью удалить набивку. по приезду и вала втулка и сальник смазаны. Обычно насосы с набивкой поставляется с дополнительным комплектом упаковки. Конечно, непосредственно перед запуском это упаковка должна быть установлена в насос.

8. Точно так же паровые турбины с установленными угольными кольцами должны Немедленно удалите кольца по прибытии и смазать вал.Кольца затем следует переустановить непосредственно перед запуском.

Следует соблюдать осторожность при снятии и установке колец. Ориентация осевого кольца и расположение, а также направление вращения вала имеют решающее значение. Быть уверенным для получения подробной информации обратитесь к инструкции производителя.

9. Торцевые уплотнения насоса являются прецизионными компонентами и поэтому требуют специальных обработка при транспортировке и установке. При перемещении насосов с уплотнениями насосы должны быть надежно закреплены, чтобы предотвратить чрезмерную вибрацию и / или повреждение. к валу и уплотнению, уронив или ударив вал.При установке или поднимая насос, не используйте вал в качестве рычага или точки подъема.

На новых установках, если механическое уплотнение выходит из строя, оно обычно работает. так что в течение первых нескольких часов работы. Первичные причины часто могут быть связано с неправильной установкой уплотнений или неправильным обращением с уплотнениями во время установка насоса.

Фундамент и анкерные болты

Конструкция оборудования фундаментов и различные характеристики бетона и затирки подробно обсуждаются в томе 3 этой серии, поэтому мы не будем здесь вдаваться в подробности.Однако есть несколько общих рекомендаций по Следуйте этим инструкциям, чтобы обеспечить хорошую установку.

1. Предполагая, что все формы и стальные арматурные стержни имеют размеры и размещены согласно утвержденным чертежам следующим по важности этапом является размещение анкерных болтов. Перед заливкой бетона анкерные болты должны быть:

а. Точно установлен по чертежам фундамента и надежно закреплен чтобы предотвратить смещение во время заливки.

г.Размеры проверены (и перепроверены) по сравнению с чертежами фундамента для подходящая длина, диаметр, длина резьбы и т. д.

г. Проверено на правильность проецирования; т.е. проверено на правильность отметок как ссылается на установленный ориентир. Может быть очень неловко установить опорную плиту на новом фундаменте и обнаружите, что анкерные болты не длинные достаточно, чтобы пройти через опорную плиту и прижимные коврики.

г. Установите металлические или пластиковые гильзы анкерных болтов. Помните, рукава не предназначен для поощрения небрежной установки анкерных болтов.Однако они допустит небольшие ошибки в расположении отверстий в опорной плите и небольшое смещение анкерный болт во время заливки бетона.

e. Убедитесь, что открытые участки резьбы защищены толстым слоем смазки. или с восковой пастой. Открытые болты следует закрыть полиэтиленовой пленкой и обертка прочно закреплена проволокой.

2. После заливки поверхность фундамента следует сколоть для удаления все цементное и дефектный или слабый бетон. Обычно отбойный молоток должен использоваться; пескоструйная обработка или использование игольчатого пистолета неэффективны.Количество удаляемый бетон должен быть таким, чтобы окончательная опорная плита или высота подошвы позволяет залить от одного до двух дюймов раствора между поверхностью фундамента и нижний фланец опорной плиты или нижнюю сторону подошв. После скалывания, верхняя поверхность должна быть достаточно ровной и очищенной от масла, жира и рыхлые частицы.

3. Опорные плиты или подошвы нельзя ставить на фундамент до тех пор, пока После заливки обычного бетона прошло не менее десяти дней.Высокая ранняя прочность бетон может использоваться в некоторых конкретных приложениях, но обычно не требуется. Ни в коем случае нельзя ставить опорные плиты и подошвы на фундамент. пока бетон не успеет высохнуть и затвердеть, чтобы 85 процентов усадки произошло.

4. Защитите поверхность фундамента в соответствии с типом затирки, чтобы использоваться. При использовании эпоксидной затирки бетонная поверхность должна быть к моменту высыхания. нанесена затирка. При использовании затирки на цементной основе держите фундамент влажным. в течение периода времени, рекомендованного производителем затирки перед затиркой.

5. Если используется, снимите верхние части пластиковых втулок анкерных болтов и убедитесь, что что в рукавах нет посторонних материалов.

Подготовка опорной плиты и подошвы

1. Хотя практика варьируется от компании к компании, рекомендуется, чтобы все оборудование необходимо снять с опорной плиты или подошвы перед заливкой швов. Это помогает выровнять плиту и предотвращает нежелательную деформацию плиты основания. Оборудование можно легко переустановить после того, как опорная плита или подошва был залит.

2. Обычно опорные плиты и подошвы предоставляются поставщиком оборудования. и изготовлены в соответствии с техническими условиями какой-либо компании или производством. Установочное агентство должно проверить и убедиться, что опорная плита или подошва соответствует этим спецификациям, но, как минимум, должен иметь следующее:

а. Все поверхности опорной плиты и подошвы (кроме монтажных площадок и резьбовых отверстия, но включая внешние края), которые будут контактировать с раствором должен быть покрыт неорганическим силикатом цинка или другой совместимой грунтовкой с используемой затиркой.

Не допускается использование недрагоценных металлов, пузырей или ржавчины.

Примечание: в зависимости от типа используемого эпоксидного раствора, если грунтовка была опорной плите в течение длительного периода, поверхность может затуманиваться и, таким образом, предотвратить склеивание. В этом случае с опорной плиты необходимо удалить весь старый грунт. пескоструйная очистка почти до белого металла и повторное покрытие перед затиркой. Проверить внимательно ознакомьтесь с инструкциями производителя, чтобы определить, является ли это потенциальной проблемой.

г.Убедитесь, что на всех опорных плитах есть хотя бы одно отверстие для заливки раствора в каждая секция переборки и / или каждые 12 квадратных футов площади основания как минимум. Вентиляция По углам каждого отсека переборки следует предусмотреть отверстия. Эти гарантирует, что раствор будет стекать из заливного отверстия к конечностям каждого отсека, и что захваченный воздух не создает пустот.

г. Углы всех опорных плит и подошв должны быть закруглены не менее чем на 20-дюйм. радиус. По мере застывания раствора всегда будет наблюдаться усадка.Округление углы предотвращают концентрацию напряжений в растворе, которые в конечном итоге вызвать растрескивание.

3. Перед установкой опорной плиты убедитесь, что все поверхности соприкасаются с затиркой очищены от масла, жира и ржавчины.

4. Поместите опорную плиту или подошву на подготовленный фундамент, поддерживая его на регулировочных винтах, прямоугольных регулировочных шайбах или клиньях, имеющих небольшой конус. Эти опорные элементы следует размещать рядом с каждым фундаментным болтом, чтобы предотвратить искажение.Покройте все регулировочные винты консистентной смазкой или густой пастой. воск, чтобы предотвратить прилипание раствора. При использовании эпоксидной затирки, воска, маски или смажьте все участки, требующие защиты от брызг раствора.

5. Используйте прецизионный уровень и выровняйте опорную плиту или подошву из стороны в сторону, от конца до конца и по диагонали с точностью до 0,002 дюйма на фут. Помните, что это обязательно чтобы обработанные монтажные поверхности были плоскими и параллельными. Соответствующий монтаж поверхности там же должны быть внутри.002 дюйма параллельно в целом. Этот После установки всех анкерных болтов необходимо соблюдать допуск на монтажную поверхность. адекватно затянут. Это предотвратит чрезмерное напряжение и искажение оборудование и / или база после переустановки оборудования.

6. После выравнивания проверьте, чтобы все опорные клинья или прокладки соприкасались с фундамент и пластину, затем равномерно затяните фундаментные болты, но не слишком туго, и еще раз проверьте уровень.

7. Проверьте высоту обработанных монтажных поверхностей опорной плиты. или подошвы.Помните, что правильная высота должна позволять минимум %в. толщина подкладки под оборудование. Если все правильно, фундаментная плита готова к затирке швов.

Обзор заливки швов

Эпоксидный раствор

1. Время и правильное перемешивание — ключи к успешной заливке. Затирка инструкции поставщика должны соблюдаться безоговорочно. Перед смешиванием различных компоненты, все остальное должно быть готово, поверхности очищены и просушены, формы готовые и запечатанные, инструменты для толкания, тряпки, чистящие растворители и выделена адекватная рабочая сила.

Примечание: Обычно эпоксидный раствор легковоспламеняющийся, токсичный, ядовитый и коррозионный. Следовательно, материал следует хранить вдали от открытого огня, источников высокой температуры, или искры. Его следует смешивать в хорошо проветриваемом помещении. Рабочие должны носить защита глаз, перчатки и защитная одежда во время смешивания и укладка раствора и заполнителя.

2. Формы для заливки должны быть изготовлены из материалов достаточной прочности и быть надежно закрепленным и укрепленным, чтобы выдерживать давление раствора под условия труда.

Формы для эпоксидной затирки должны быть покрыты восковой пастой, например, цветной пол. воск на участках, которые будут соприкасаться с затиркой, чтобы они не стали приклеивается к затирке. Весь воск следует удалить с бетона, опорной плиты, или подошву перед затиркой. Чтобы облегчить очистку, нанесите воск или покройте все поверхности где может разбрызгаться затирка.

Формы должны быть непроницаемыми для жидкости, потому что эпоксидный раствор будет течь даже через наименьшее отверстие. Любые открытые пространства или трещины в формах или на стыке между формы и фундамент следует заделать тряпкой, ватой, поролоном, герметик и т. д.Из-за более высокой прочности на сжатие и растяжение эпоксидного раствора прочность и готовность к сцеплению с металлами, верхняя часть раствора снаружи опорную плиту или подошву следует поднять вдоль боковой стороны опорной плиты. или подошва для защиты от бокового смещения. Вершина раствор на опорных плитах с опорой фланцевого типа должен находиться в верхней части фланца. Верх раствора на опорных плитах с твердыми сторонами и подошвами должен быть На 1 дюйм выше нижней части опорной плиты или нижней стороны подошвы.Внешний верхний край раствора должен иметь фаску под углом 45 градусов.

3. Втулка фундаментного анкерного болта должна быть заполнена несвязывающейся, эластичной материал, такой как асфальт или формовочная смесь силиконовой резины, чтобы предотвратить попадание воды карман вокруг анкерного болта.

4. Можно использовать разрезной шланг или изоленту вокруг оголенной резьбы анкера. болты для предотвращения прямого контакта между эпоксидным раствором и анкерными болтами.

5. Фундамент необходимо защищать от дождя, так как это важно. чтобы фундамент во время затирки был чистым и сухим.

Нормальная температура затирки должна быть от 40 ° до 90 ° F. За счет ускоренного скорость схватывания при высокой температуре, притенение фундамента от лета Может потребоваться солнечный свет в течение как минимум 24 часов до и 48 часов после затирки швов. В жаркую летнюю погоду желательно укладывать затирку во время после полдень, так что первоначальное лечение произойдет в более прохладные вечерние часы.

В холодную погоду затирочные материалы (в том числе заполнитель) должны быть хранить при температуре выше 70 ° F в течение 24 часов до смешивания.Когда температура ниже 65 ° F, перед смешиванием необходимо проконсультироваться с производителем раствора. размещение затирки.

Однако для достижения наилучших результатов в холодную погоду соорудите временное убежище вокруг опорную плиту или подошву, которые необходимо залить, и предварительно нагреть опорную плиту или подошву и фундамент. При предварительном утеплении установки используйте пространство конвекционного типа. нагревательного оборудования и будьте осторожны, чтобы не перегреть локальные участки. Не использовать лучистое отопление или открытый пар. Лучистое отопление нагревает верхнюю поверхность раствора больше, чем нижняя поверхность.Таким образом, поверхность затирки затвердевает под воздействием термического в расширенном состоянии и после рассеивания тепла создает напряжения, которые имеют тенденцию чтобы затирка «скручивалась», в результате чего в бетоне образовывались трещины. по углам фундамента чуть ниже линии затирки.

6. Эпоксидный раствор имеет ограниченный срок хранения. Перед использованием ознакомьтесь с инструкциями.

7. Эпоксидный раствор имеет ограниченный срок годности. Ознакомьтесь с инструкциями производителя затирки. до использования.

8. Эпоксидный раствор должен иметь консистенцию, очень похожую на консистенцию гидравлического раствора. цементный раствор, но с самовыравнивающимися характеристиками текучести.Эпоксидные растворы могут как правило, работать с теми же методами и инструментами, что и для текучести, цементно-песчаные растворы. Эпоксидный раствор можно вручную замешивать в тачке, используя мотыга для замешивания раствора или небольшой миксер для цемента или раствора. Чрезмерное перемешивание и / или При сильном перемешивании в раствор попадает воздух, в результате чего раствор становится более слабым.

9. Фактическое нанесение эпоксидного раствора может быть выполнено несколькими способами. Некоторые компании предпочитают насыпать раствор, в то время как другие используют свои изобретательность и укладывать затирку различными приспособлениями.Эпоксидная затирка очень вязкая; однако он будет течь и искать свой собственный уровень с учетом времени и температуры окружающей среды. выше 35 ° F. Как правило, лучше начинать укладку раствора с одного конца опорной пластиной или подошвой и двигайтесь к другому концу таким образом, чтобы для вытеснения воздуха из-под опорной плиты или подошвы для устранения пустот по мере продвижения раствора. Плавающий шпатель очень помогает при затяжке раствора. снизу, просто надавив сверху. Полосы фанеры, листовой металл полосы, проволока и толкатели также могут использоваться для полного заполнения раствора под опорной плитой или подошвой, но следует соблюдать осторожность, чтобы не допустить работы воздух в раствор.

Примечание. Часто проверяйте формы на предмет утечек. Утечки не герметизируются. Если не остановлены, они вызовут пустоты.

10. Скорость отверждения эпоксидного раствора зависит от температуры и толщины заливки. Более низкие температуры окружающей среды и очень тонкие слои раствора требуют более длительного отверждения время.

Формы можно удалить, когда эпоксидный раствор полностью затвердеет.

Обычно это происходит примерно через 12-24 часов при 75 ° F или когда поверхность становится твердой и не липкой на ощупь.Когда используется ускоритель, следуйте инструкциям производителя, чтобы определить типичное время отверждения обязательный.

11. После затвердевания раствора необходимо проверить опорную плиту и подошву. для полной затирки швов путем постукивания по опорной плите или подошве стальным стержнем. Если на основании «глухого» звука обнаружены пустоты в затирке, отверстия могут просверливаться в опорной плите или подошве на каждом конце пустот и пустоты, заполненные эпоксидной затиркой без заполнителя; следует использовать одно отверстие для затирки и другое отверстие в качестве вентиляционного отверстия.Обычно используется шприц для смазки. чтобы затереть раствор в пустотах. При использовании впрыска под давлением установите циферблат индикаторы на опорной плите или подошве, чтобы подтвердить, что нанесение эпоксидной смолы выполняется без подъема опорной плиты или подошвы.

12. Регулирующие шайбы или клинья, используемые для выравнивания опорной плиты или подошвы. можно оставить на месте после затирки швов. Если по какой-то причине они удаляются после затирка затвердела, образовавшиеся пустоты следует заполнить эпоксидной затиркой без агрегата.

Если используются регулировочные винты, их следует удалить после затвердевания раствора. для того, чтобы весь вес оборудования равномерно распределялся по залитой область.

Анкерные болты фундамента теперь можно повторно затянуть, а насос и привод установлены. Теперь насос и привод готовы к юстировке.

Затирка на цементной основе

1. Требования и инструкции производителя раствора должны строго соблюдаться. последовал.

2. Для сухой укладки цементного раствора.

3. Формы для заливки должны быть изготовлены из материалов достаточной прочности и быть надежно закрепленным и укрепленным, чтобы выдерживать давление раствора во время работы условия. Формы должны плотно прилегать ко всем поверхностям, а стыки герметичны. с лентой.

Формы для заливки должны быть покрыты маслом для форм на участках, которые будут соприкасаться с затиркой, чтобы они не прилипали к затирке. Все масло должно перед заливкой швов снимать с бетона, плиты основания или подошвы.Разрешить легкая очистка, покрыть все поверхности, на которые может разбрызгиваться раствор.

4. Перед нанесением затирки верхняя поверхность бетонного фундамента. должен быть пропитан водой на время, рекомендованное затиркой производитель. Избыточная поверхностная вода и вода в отверстиях под фундаментные болты должны необходимо удалить непосредственно перед нанесением раствора.

5. Гильзы фундаментных анкерных болтов должны быть заполнены несвязывающейся, податливой материал, такой как асфальт или формовочная смесь силиконовой резины, чтобы предотвратить попадание воды карман вокруг анкерного болта.

6. Разрезной шланг или изолента можно обернуть вокруг открытой резьбы анкера. болты для предотвращения прямого контакта раствора и анкерных болтов.

7. Температура опорной плиты или подошвы, поддерживающей бетонный фундамент, и температура раствора должна поддерживаться при температуре от 40 ° до 90 ° F во время затирки и в течение как минимум 24 часов после этого.

8. Затирку следует смешивать только с водой для получения желаемой консистенции. в соответствии с процедурами, рекомендованными производителем.

Осторожно: Проверьте качество используемой воды; убедитесь, что это масло бесплатно.

9. Нанесение раствора должно быть быстрым и непрерывным, чтобы избежать холодные стыки под опорной плитой или подошвой. Как правило, лучше всего начать нанесите раствор на один конец опорной плиты или подошвы и двигайтесь в направлении другой конец, чтобы вытеснить воздух из-под плиты основания или подошвы, чтобы устранить пустоты по мере продвижения раствора. Плавающий шпатель очень помогает при нанести раствор под ним, просто надавив сверху.Полосы фанерные, лист металлические полосы, проволока и толкатели также могут использоваться для полного заполнения раствора под опорной плитой или подошвой, но следует соблюдать осторожность, чтобы для предотвращения попадания рабочего воздуха в раствор.

10. Раствор следует обрезать до нижнего внешнего края опорной плиты или подошва и сужается к существующему бетону. Верх раствора на опорных плитах с фланцевым креплением должно быть вверху фланца. Вершина раствор на опорных плитах с твердыми сторонами и подошвах должен составлять 1 дюйм.выше нижней части опорной плиты или нижней стороны подошвы. Внешний верх края затирки должны быть скошены под 45 градусов.

11. После того, как раствор достиг первоначального схватывания (раствор можно разрезать стальным шпателем и встанет без опоры), его следует подрезать назад до уровня, указанного на чертежах.

12. Затирку необходимо затвердеть в соответствии с указаниями производителя и рекомендации.

13. После затвердевания раствора необходимо проверить опорную плиту или подошву. для полной затирки швов путем постукивания по опорной плите или подошве стальным стержнем.Если пустоты затирки обнаруживаются на основе «глухого» звука, отверстия следует просверливаться в опорной плите или подошве на каждом конце пустот и пустоты, заполненные эпоксидной затиркой без заполнителя; следует использовать одно отверстие для затирки и другое отверстие в качестве вентиляционного отверстия. Обычно используется шприц для смазки. чтобы затереть раствор в пустотах. При использовании впрыска под давлением установите циферблат индикаторы на опорной плите или подошве, чтобы подтвердить, что нанесение эпоксидной смолы выполняется без подъема опорной плиты или подошвы.

14. Бланки должны оставаться на месте минимум 24 часа, за исключением случаев, когда бланки удаление необходимо для обрезки затирки.

15. Регулирующие шайбы или клинья, используемые для выравнивания опорной плиты или подошвы. может оставаться на месте после затирки швов. Если по какой-то причине они удаляются после затирка затвердела, образовавшиеся пустоты следует заполнить затиркой без совокупный.

Если используются регулировочные винты, их следует удалить после затвердевания раствора. для того, чтобы весь вес оборудования равномерно распределялся по залитой область.Отверстия следует заделать шпаклевкой.

Анкерные болты фундамента теперь можно повторно затянуть, а насос и привод установлены. Теперь насос и привод готовы к юстировке.

Центровка машинного оборудования

Раздел 5, Том 3 этой серии подробно рассматривает регулировку оборудования, и мы не намерены дублировать усилия других в этой области. Тем не мение, вот несколько общих шагов, которые приведут к правильному согласованию, безотказная машина:

1.Владелец должен настоять на том, чтобы установочное агентство использовало обратный индикатор. метод юстировки или метод юстировки лазером, когда разделение между концами вала больше 50 процентов диаметра, на котором циферблат индикаторы касаются обода муфты. Преимущества использования этой системы далеко перевешивают аргументы в пользу торцевых и других методов механического выравнивания. Если вы или ваш подрядчик не знакомы с обратным выравниванием индикатора, возьмите книгу и учитесь или купите один из небольших портативных калькуляторов прямо сейчас доступны, основанные на этой системе.

2. Измерьте и отрегулируйте расстояние между приводом и концами вала насоса. (Д. Б. С. Э.). Это расстояние должно соответствовать схеме расположения насоса. чертежа и в пределах допуска, указанного производителем муфты или инструкциями значение раздела 5 тома 3 данной серии. Компания D.B.S.E. должен быть установлен с валы насоса и привода притянуты друг к другу для турбинных приводов и моторные приводы с подшипниками качения. Для моторных приводов с подшипниками скольжения, Д.B.S.E. вал двигателя должен находиться в его магнитном центре.

3. Измерьте и отрегулируйте расстояние между приводом и концами вала насоса. (D.B.S.E.). Это расстояние должно соответствовать чертежу компоновки насоса. и в пределах допуска, установленного изготовителем муфты. Компания D.B.S.E. должны быть установлены таким образом, чтобы валы насоса и привода были подтянуты друг к другу для турбинные приводы и моторные приводы с подшипниками качения. Для моторных приводов с подшипниками скольжения, D.B.S.E. должен быть установлен валом двигателя на магнитный центр.

4. Необходимо проверить валы привода и насоса на предмет механического биения. с помощью индикатора часового типа. Механическое биение не должно превышать 0,002 дюйма. общее показания индикатора (TIR).

5. Должны быть предусмотрены мишени для центровки привод-насос и насос-привод. подрядчику по установке перед началом выравнивания. Эти цели следует включать поправки на тепловой рост горячих насосов и паровых турбин.Если фактические холодные цели не указаны, величина вертикального роста из-за температуры можно рассчитать по следующей формуле:

6. Первоначальная центровка должна производиться при температуре окружающей среды и «без труб» — нет.

усилия трубы или вес оборудования (фланцы насоса и турбины должны быть

без болтов).

7. Чтобы исключить добавление механического биения к ошибке центровки, показания индикатора следует снимать, проворачивая валы насоса и привода вместе.

8.Затяните прижимные болты оборудования и повторно проверьте центровку; регулировать как нужно.

Проверьте наличие «мягкой опоры», ослабив по очереди каждый прижимной болт. при измерении циферблатным индикатором движение между лапкой машины и подошвой или опорная плита. Если движение превышает примерно 0,001 дюйма. (0,025 миллиметра) на любой ножке необходимо произвести замену регулировочных шайб, чтобы исключить «мягкую ножку» и выравнивание еще раз проверьте перед продолжением.

9. Центровка должна быть проверена и записана после того, как все трубопровод к насосу и болтовое соединение всех трубопроводов с приводом.Никаких существенных должна присутствовать деформация, о чем свидетельствует любое изменение центровки привода насоса. Изменение центровки более чем на 0,001 дюйма. из безтрубного состояния следует необходимо исследовать и скорректировать деформацию трубопроводов. Когда «холодная застойка» был включен в проект трубопровода, окончательное выравнивание должно быть проверено и допуски соблюдены после того, как система достигнет нормальной температуры.

10. Насосы, работающие при температуре выше 300 ° F, и все приводы паровых турбин должны быть горячее выравнивание; который подвергается термическому циклу до нормальных рабочих температур и перестроить, если вообще возможно, пока горячо.Это гарантирует, что выравнивание допуски по-прежнему соблюдаются в рабочих условиях.

11. После утверждения окончательной центровки опорные площадки для насосы и приводы должны быть просверлены в двух местах и с коническими установочными штифтами с резьбовыми концами для облегчения снятия. Если специально расположенные производителем оборудования, установочные штифты следует размещать рядом с конец оборудования с упорным подшипником.

Предоперационные проверки

Ниже приведен контрольный список пунктов, на которые следует обратить внимание перед тем, как запуск оборудования.Список далеко не полный для всех типов машины, но перед первоначальным запуском она должна действовать как активатор ума.