Ветрогенератор на магнитах неодимовых: Ветрогенератор на неодимовых магнитах: чертежи, расчет, своими руками – Ветрогенератор на неодимовых магнитах своими руками

Ветрогенератор на неодимовых магнитах: чертежи, расчет, своими руками

Неодимовый магнит – это редкоземельный металл, обладающий стойкостью к размагничиванию и способностью намагничивать некоторые материалы. Используется при изготовлении электронных устройств (жесткие диски компьютеров, металлодетекторы и т.д.), медицине и энергетике.

Неодимовые магниты используются при изготовлении генераторов, работающих в различных видах установках, вырабатывающих электрический ток.

В настоящее время генераторы, изготовленные с использованием неодимовых магнитов, широко используются при изготовлении ветровых установок.

Основные характеристики

Содержание статьи

Для того, чтобы определиться в целесообразности изготовления генератора на неодимовых магнитах, нужно рассмотреть основные характеристики данного материала, которыми являются:

- Магнитная индукция В — силовая характеристика магнитного поля, измеряется в Тесла.

- Остаточная магнитная индукция Br — намагниченность, которой обладает магнитный материал при напряжённости внешнего магнитного поля, равной нулю, измеряется в Тесла.

- Коэрцитивная магнитная сила Hc — определяет сопротивляемость магнита к размагничиванию, измеряется в Ампер/метр.

- Магнитная энергия (BH)max -характеризует, насколько сильным является магнит.

- Температурный коэффициент остаточной магнитной индукции Tc of Br – определяет зависимость магнитной индукции от температуры окружающего воздуха, измеряется в процентах на градус Цельсия.

- Максимальная рабочая температура Tmax — определяет предел температуры, при которой магнит временно теряет свои магнитные свойства, измеряется в градусах Цельсия.

- Температура Кюри Tcur — определяет предел температуры, при которой неодимовый магнит полностью размагничивается, измеряется в градусах Цельсия.

В состав неодимовых магнитов, кроме неодима входит железо и бор и зависимости от и их процентного соотношения, получаемое изделие, готовый магнит, различается по классам, отличающимся по своим характеристикам, приведенным выше. Всего выпускается 42 класса неодимовых магнитов.

Достоинствами неодимовых магнитов, определяющими их востребованность, являются:

- Неодимовые магниты обладают наиболее высокими магнитными параметрами Br, Нсв, Hcм , ВН.

- Подобные магниты имеют более низкую стоимость в сравнении с подобными металлами, имеющими в своем составе кобальт.

- Обладают способностью работать без потерь магнитных характеристик в температурном диапазоне от – 60 до + 240 градусов Цельсия, с точкой Кюри +310 градусов.

- Из данного материала возможно изготовить магниты из любой формы и размеров (цилиндры, диски, кольца, шары, стержни, кубы и др.).

Ветрогенератор на неодимовых магнитах мощностью 5,0 кВт

В настоящее время отечественные и зарубежные компании все более широко используют неодимовые магниты при изготовлении тихоходных генераторов электрического тока. Так ООО «Сальмабаш», г. Гатчина Ленинградской области, выпускает подобные генераторы на постоянных магнитах мощностью 3,0-5,0 кВт. Внешний вид данного устройства приведен ниже:

Корпус и крышки генератора изготавливаются из стали, в дальнейшим с покрытием лакокрасочными материалами. На корпусе предусмотрены специальные крепления, позволяющие закрепить электрический аппарат на несущей мачте. Внутренняя поверхность обработана защитным покрытием, предотвращающим коррозию металла.

Статор генератора набран из электротехнических пластин стали.

Обмотка статора — выполнена эмаль-проводом, позволяющим устройству работать продолжительное время с максимальной нагрузкой.

Ротор генератора имеет 18 полюсов и установлен в подшипниковых опорах. На ободе ротора размещены неодимовые магниты.

Генератор не требует принудительного охлаждения, которое осуществляется естественным путем.

Технические характеристики генератора мощностью 5,0 кВт:

- Номинальная мощность – 5,0 кВт;

- Номинальная частота – 140,0 оборотов/минуту;

- Рабочий диапазон вращения – 50,0 – 200,0 оборотов/минуту;

- Максимальная частота – 300,0 оборотов/минуту;

- КПД – не ниже 94,0 %;

- Охлаждение – воздушное;

- Масса – 240,0 кг.

Генератор оснащен клеммной коробкой, посредством которой осуществляется его подключение к электрической сети. Класс защиты соответствует ГОСТ14254 и имеет степень IP 65 (пылезащищенное исполнение с защитой от струй воды).

Конструкция данного генератора приведена на рисунке, приведенном ниже:

где: 1-корпус, 2- крышка нижняя, 3- крышка верхняя, 4- ротор, 5- неодимовые магниты, 6- статор, 7- обмотка, 8- полумуфта, 9- уплотнения, 10,11,12- подшипники, 13- клеммная коробка.

Плюсы и минусы

К достоинствам ветрогенераторов, изготовленных с использование неодимовых магнитов можно отнести следующие характеристики:

- Высокий КПД устройств, достигаемый за счет минимизации потерь на трение;

- Продолжительные сроки эксплуатации;

- Отсутствие шума и вибрации при работе;

- Снижение затрат на установку и монтаж оборудования;

- Автономность работы, позволяющая осуществлять эксплуатацию без постоянного обслуживания установки;

- Возможность самостоятельного изготовления.

К недостаткам подобных устройств можно отнести:

- Относительно высокая стоимость;

- Хрупкость. При сильном внешнем воздействии (ударе), неодимовый магнит способен лишиться своих свойств;

- Низкая коррозийная стойкость, требующая специального покрытия неодимовых магнитов;

- Зависимость от температурного режима работы – при воздействии высоких температур, неодимовые магниты теряют свои свойства.

Как сделать своим руками

Ветровой генератор на основе неодимовых магнитов отличается от прочих конструкций генераторов тем, что легко может быть изготовлен самостоятельно в домашних условиях.

Как правило за основу берут автомобильную ступицу или шкивы от ременной передачи, которые предварительно очищаются, если это бывшие в употреблении запасные части и подготавливаются к работе.

При наличии возможности изготовить (выточить), специальные диски, лучше остановиться на этом варианте, т.к. в этом случае не придется подгонять геометрические размеры наматываем ых катушек к размерам используемых заготовок.

Неодимовые магниты следует приобрести, для чего можно воспользоваться сетью интернет или услугами специализированных организаций.

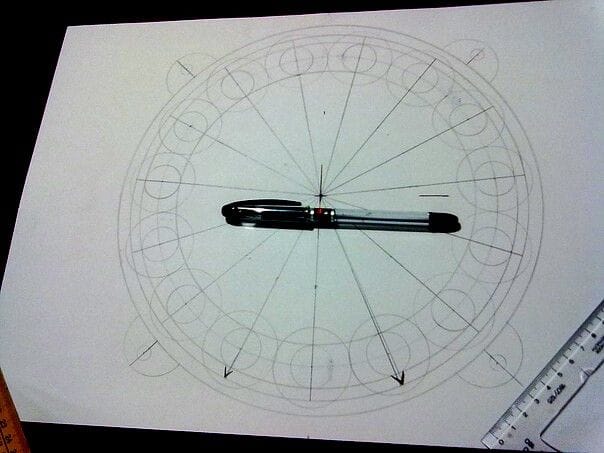

Один из вариантов изготовления генератора на неодимовых магнитах, с использованием дисков, специально изготовленных для этих целей, предлагает к рассмотрению Яловенко В.Г. (Украина). Данный генератор изготавливается в следующей последовательности:

- Из листовой стали вытачиваются два диска диаметром 170,0 мм с устройством центрального отверстия и шпоночного паза.

- Диск делится на 12 сегментов, для на его поверхности выполняется соответствующая разметка.

- В размеченные сегменты клеятся магниты, таким образом, чтобы их полярность чередовалась. Для избегания ошибок (по полярности), необходимо перед наклейкой, выполнить их маркировку.

- Подобным образом изготавливается и второй диск. В результате получается следующая конструкция:

- Поверхность исков заливается эпоксидной смолой.

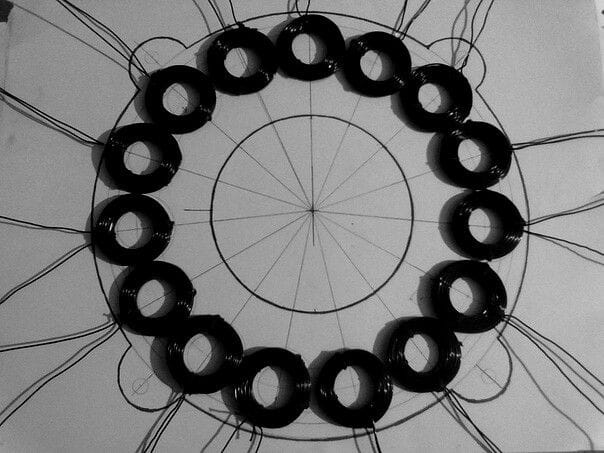

- Из провода (эмаль-провода) марки ПЭТВ или аналога, сечением 0,95 мм2, наматывается 12 катушек по 55 витков в каждой.

- На листе фанеры или бумаге, изготавливается шаблон, соответствующий диаметру используемых дисков, на котором также производится разбивка на 12 секторов.

Катушки укладываются в размеченные сегменты, где фиксируются (изолента, скотч и т.д.) и расключаются последовательно между собой (конец первой катушки соединяется с началом второй и т.д.). в результате получается следующая конструкция

- Из дерева (доска и т.д.) или фанеры, изготавливается матрица, в которой можно залить эпоксидной смолой уложенные по шаблону катушки. Глубина матрицы должна соответствовать высоте катушек.

- Катушки укладываются в матрицу и заливаются эпоксидной смолой. В результате получается следующая заготовка:

- Из стальной трубы диаметром 63,0 мм изготавливается ступица с узлом крепления вала, изготавливаемого генератора. Вал монтируется на подшипники, устанавливаемые внутри ступицы.

- Из такой же трубы изготавливается поворотный механизм, обеспечивающий ориентацию генератора в соответствии с потоками ветра.

- На вал одеваются изготовленные запасные части. В результате получается следующая конструкция, плюс поворотный механизм:

- Конструкция должна жестко крепить статор (заготовка с обмотками, залитыми эпоксидной смолой), с одной стороны, и не затруднять вращение ротора (диски с недимовыми магнитами).

- Из трубы (полиэтилен, пропилеи и т.д.), используемой для прокладки сетей водопровода или канализации, изготавливаются лопасти ветрового генератора. Для этого труба нарезается нужной длины, после чего разрезается и заготовкам придается соответствующая форма.

- Изготавливается хвостовок ветровой установки. Для этого может быть использован любой листовой материал (фанера, металл, пластик), после чего хвостовик крепится к собираемой конструкции, со стороны противоположной креплению лопастей. В результате получается следующая конструкция:

- Собранная установка монтируется в предусмотренном для этого месте.

- К выводам генератора подключается нагрузка.

Конструкция ветрового генератора на неодимовых магнитах может быть различной, все зависит от имеющихся запасных частей и технический возможностей человека, решившего изготовить подобное устройство самостоятельно.

Ветрогенератор на неодимовых магнитах своими руками

Аксиальный ветрогенератор, который работает на неодимовых магнитах, впервые начали массово изготавливать в странах Запада. И это были вовсе не заводские изделия, а плод труда местных гаражных мастеров, поставивших себе на службу явление левитации. Серьезной популярности именно такие модели ветряка обязаны массовому распространению и дешевизне неодимовых магнитов. Постепенно комплектующие и схемы изготовления стали распространятся по всему миру и в настоящее время магнитный аксиальный ветрогенератор завоевывает признание на просторах Российской Федерации. Ниже описана последовательность создания одной из самых удачных моделей такого ветряка.

к содержанию ↑Процесс создания ротора

Основой генератора автор разработки решил сделать ступицу автомобиля с дисками тормоза, поскольку она мощная, надежная и идеально сбалансированная. Начав делать ветряк своими руками, в первую очередь следует подготовить основу для ротора — ступицу, — почистить ее от грязи, краски и смазки. После чего приступить к наклейке постоянных магнитов. Для создания данного ветрогенератора, их было использовано по двадцать штук на диске. Размер неодимовых магнитов составил 25х8 миллиметров. Однако, и их количество, и их размер могут варьировать в зависимости от целей и задач человека, своими собственными руками создающего ветрогенератор. Однако всегда будет правильным, для получения одной фазы, равенство количества полюсов числу неодимовых магнитов, а для трех фаз — выдержка соотношений полюсов и катушек — два к трем или три к четырем.

Основой генератора автор разработки решил сделать ступицу автомобиля с дисками тормоза, поскольку она мощная, надежная и идеально сбалансированная. Начав делать ветряк своими руками, в первую очередь следует подготовить основу для ротора — ступицу, — почистить ее от грязи, краски и смазки. После чего приступить к наклейке постоянных магнитов. Для создания данного ветрогенератора, их было использовано по двадцать штук на диске. Размер неодимовых магнитов составил 25х8 миллиметров. Однако, и их количество, и их размер могут варьировать в зависимости от целей и задач человека, своими собственными руками создающего ветрогенератор. Однако всегда будет правильным, для получения одной фазы, равенство количества полюсов числу неодимовых магнитов, а для трех фаз — выдержка соотношений полюсов и катушек — два к трем или три к четырем.

Магниты следует располагать учитывая чередование полюсов, к тому же максимально точно, но прежде, чем приступить к их наклейке, нужно либо создать бумажный шаблон, либо прочертить линии, делящие диск на сектора. Чтобы не перепутать полюса, делаем отметки на магнитах. Главное — выполняем следующее требование — те магниты, которые стоят напротив друг друга, должны быть повернуты разными полюсами, то есть притягиваться.

Магниты приклеиваются к дискам при помощи супер-клея и заливаются. Также нужно сделать бордюрчики по краям дисков и в их центре, либо намотав скотча, либо вылепив из пластилина для недопущения растекания.

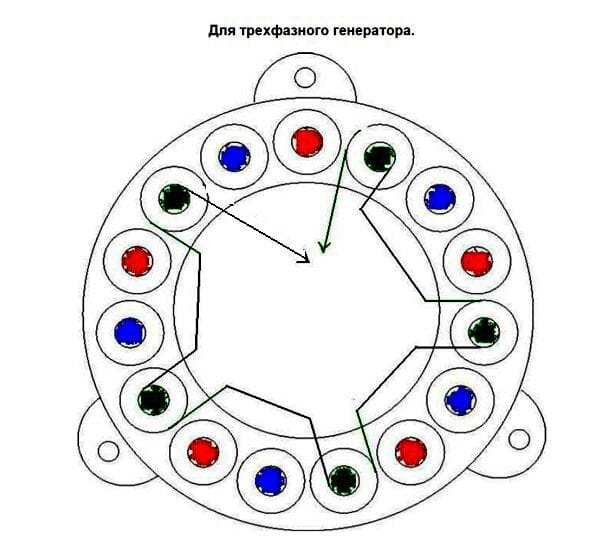

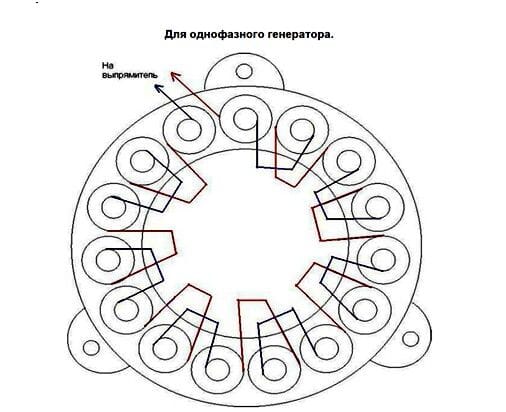

Фазы — что лучше — три или одна?

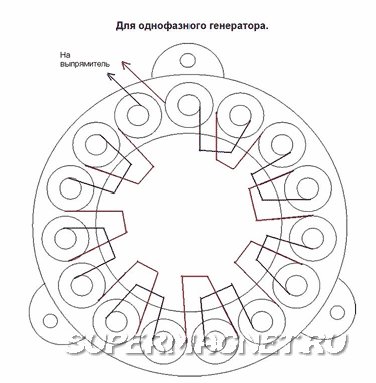

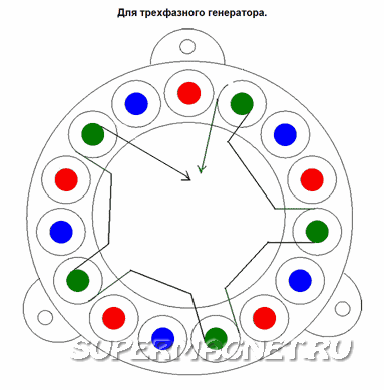

Многие любители электрической техники идут по пути наименьшего сопротивления и, чтобы не заморачиваться, останавливают свой выбор на однофазном статоре для ветряка. Однако у него имеется одна неприятная особенность, нивелирующая простоту сборки, — это вибрация в нагруженном состоянии, по причине непостоянства отдачи тока. Ведь амплитуда такого статора скачкообразна, — достигая максимума, когда неодимовые магниты располагаются над катушками, а после падая до минимума.

А вот, когда генератор сделан по трехфазной системе, то вибрации отсутствуют, и показатель мощности ветряка имеет постоянное значение. Причина такого отличия заключается в том, что ток, падая в одной фазе, в то же время нарастает в другой. И в итоге, ветрогенератор, работающий в трехфазной системе, может быть более эффективным до 50 %, чем точно такой же, но использующий однофазную систему. И главное, — нагруженный трехфазный генератор не дает вибрации, следовательно, мачта не дает повода для жалоб на ветрогенератор в надзирающие органы недоброжелателям из числа соседей, поскольку не создает надоедливого гула.

к содержанию ↑Способ намотки катушки статора ветряка

Для того, чтобы сделанный своими руками ветрогенератор на неодимовых магнитах работал с максимальной отдачей, статорные катушки следует рассчитывать. Однако большинство мастеров предпочитают делать их на глаз. К примеру, тихоходный генератор, способный заряжать 12 В аккумулятор, начиная со 100 — 150 оборотов за минуту, должен иметь во всех катушках от 1000 до 1200 витков, поровну разделенное между всеми катушками. Увеличение количества полюсов ведет к росту частоты тока в катушках, благодаря чему генератор, даже при малых оборотах, дает большую мощность.

Для того, чтобы сделанный своими руками ветрогенератор на неодимовых магнитах работал с максимальной отдачей, статорные катушки следует рассчитывать. Однако большинство мастеров предпочитают делать их на глаз. К примеру, тихоходный генератор, способный заряжать 12 В аккумулятор, начиная со 100 — 150 оборотов за минуту, должен иметь во всех катушках от 1000 до 1200 витков, поровну разделенное между всеми катушками. Увеличение количества полюсов ведет к росту частоты тока в катушках, благодаря чему генератор, даже при малых оборотах, дает большую мощность.

Намотка катушек должна производиться по возможности более толстыми проводами, с целью снижения сопротивления в них. Делать это можно на оправке, либо на самодельном станке.

Для того чтобы разобраться, какой потенциал мощности имеет генератор, покрутите его с одной катушкой, поскольку, в зависимости от того, в каком количестве будут установлены неодимовые магниты и какова их толщина, данный показатель может существенно отличаться. Измерение проводятся без нагрузки при необходимом числе оборотов. Например, если генератор при 200 оборотах за минуту обеспечивает напряжение в 30 В, имея сопротивление в 3 Ом, то следует из 30 В вычесть 12 В (напряжение питания аккумулятора) и полученный результат — 18 делим на 3 (сопротивление в омах) получаем 6 (сила тока в амперах), которые и пойдут от ветрогенератора на зарядку АКБ. Однако, как показывает практика, по причине потерь в проводах и диодном мосту, реальный показатель, который будет производить магнитный аксиальный генератор, будет поменьше.

Магниты для создания ветрогенератора лучше брать в форме прямоугольника, поскольку их поле распространяется по длине, в отличие от круглых, поле которых сосредотачивается в центре. Катушки, как правило, мотают круглыми, хотя лучше делать их несколько вытянутыми, что обеспечивает больший объем меди в секторе, а также более прямые витки. Отверстие внутри катушек должно быть равно или превышать ширину магнитов.

Магниты для создания ветрогенератора лучше брать в форме прямоугольника, поскольку их поле распространяется по длине, в отличие от круглых, поле которых сосредотачивается в центре. Катушки, как правило, мотают круглыми, хотя лучше делать их несколько вытянутыми, что обеспечивает больший объем меди в секторе, а также более прямые витки. Отверстие внутри катушек должно быть равно или превышать ширину магнитов.

Толщина статора должна быть такой же что и магниты. Форма для него обычно фанерная, для прочности под катушки и поверх них кладут стеклоткань, и все это заливается эпоксидной смолой. Для того, что бы не допустить прилипания смолы к форме, последнюю смазывают любым жиром либо применяют скотч. Провода предварительно выводят наружу и скрепляют между собой, концы каждой фазы после этого соединяют треугольником либо звездочкой.

Мачта для ветрогенератора

Мачту на которой будет расположен данный генератор, можно делать высотой от 6 и выше метров, чем выше, тем больше скорость ветра. Под нее следует вырыть яму и залить основание из бетона, а трубу укрепить таким образом, чтобы магнитный аксиальный ветрогенератор, сделанный своими руками, можно было опускать и поднимать. Делать это можно при помощи механической тали.

к содержанию ↑Винт ветряка

Его делают из поливинилхлоридных труб, чей оптимальный для этого диаметр — 160 мм. К примеру, ветрогенератор, работающий на принципе магнитной левитации, с диаметром в два метра и шестью лопастями, при скорости ветра в 8 метров за секунду, способен обеспечить мощность до 300 Вт.

к содержанию ↑Как повысить мощность ветряка?

Для подъема мощности ветрогенератора можно использовать магниты. Попросту на магниты, которые уже установлены наклеить еще по одному такому же или более тонкому. Другой способ основан на установке в катушки металлических сердечников, — пластин трансформатора. Это обеспечит усиление магнитопотока в катушке, однако вызывает небольшое залипание, которое, впрочем, совершенно не ощущается шестилопастным винтом. Стартует такой ветрогенератор при ветре в 2 м/с. Благодаря применению сердечников генератор получил увеличение мощности с 300 до 500 Вт/ч при ветре в 8 м/с. Также следует уделять внимание форме лопастей, — малейшие неточности снижают мощность.

Ветрогенератор с генератором без магнитного залипания

Я сделал фотосессию моего маленького ветрячка или, как я называю, действующей модели. Так как я его построил неожиданно для себя, просто решил потренироваться и узнать что получится, то сначала ничего не фотографировал, не думал, что им могут заинтересоваться, фотосессия получилась в обратном порядке, т.е. дедукцией – от целого к частям.А теперь немного истории, и все по порядку:

Построить ветряк – моя давнишняя мечта, но было много препятствий. То жил в городской квартире, а дачи не было. То переезды из одного города в другой, потом в третий. В Светловодске я живу последние 18 лет. Здесь есть все условия – частный коттедж на две семьи, 5 соток огорода и столько же сада. С востока и юга открытая местность, с севера и запада рельеф выше моего. Ветры не балуют, т.е. не очень сильные. Ну, думаю, здесь я построю ветряк для души.

Но когда занялся вплотную, оказалось все не так просто. Литературы подходящей не нашел. Долго не мог определиться с генератором, не знал, как правильно изготовить лопасти, какой редуктор применить, как защитить от урагана и т.п. Как говорится, варился в собственном соку. Но знал, что если очень хочется, то все получится. Неспеша делал мачту. На чермете подбирал подходящие куски труб, начиная с диаметра 325 мм по 1,5 м длиною (чтобы помещалась в багажнике моей машины). Взамен сдавал металлолом. Получилась мачта длиной 12м. Для фундамента привез бракованный фундаментный блок от высоковольтной опоры. Закопал его на 2метра в землю и 1м остался над землей. Затем обварил его двумя поясами из уголка, к ним приварил кронштейны. На концы кронштейнов к анкерным болтам приварил «пластинки» из 16мм железа размером 50 х 50 см, соединенных между собой мощными петлями. Купил на рынке мягкие 10 мм тросы и талрепы, все анодированное, не ржавеет. Сварил и закопал анкер под съемную лебедку. Лебедку тоже пришлось делать самодельную, используя готовый червячный редуктор. Кроме того, установил П-образную подпорку высотой около 2м, на которую должна ложиться мачта. Так как спешить было некуда – мачта делалась без спешки и поэтому получилась, на мой взгляд, красивая и надежная.

Решил построить действующую уменьшенную модель, чтобы выдавала до 1 ампера на 12-вольтовый аккумулятор.

Для изготовления ротора купил 24 шт. дисковых неодимовых магнита 20х5 мм. Нашел ступицу от колеса мотоблока, токарь по моим чертежам выточил два стальных диска диаметром по 105мм и толщиной 5мм, распорную втулку толщиной 15мм и вал. На диски наклеил и до половины залил эпоксидкой магниты по 12 шт на каждый, чередуя их полярность.

Для изготовления статора намотал 12 катушек эмальпроволокой диаметром 0,5мм по 60 витков на катушку (взял проволоку с петли размагничивания старого негодного цветного кинескопа, там его достаточно). Распаял катушки последовательно конец с концом, начало с началом и т.д. Получилась одна фаза (боялся, что будет маловато напряжения). Выпилил из 4 мм фанеры форму, натер ее воском.

Жаль, вся форма в сборе не сохранилась. На нижнее основание положил вощеную бумагу (спер в жены на кухне, она выпечку на ней делает), на нее наложил форму с круглячком в центре. Потом вырезал со стеклоткани два кружка. Один постелил на вощеную бумагу нижнего основания формы. На него выложил распаянные между собой катушки. Выводы из многожильного изолированного провода проложил в выпиленные ножовкой неглубокие пазы. Залил все это эпоксидкой. Подождал около часа, чтобы пузырьки воздуха все вышли, и эпоксидка разлилась равномерно по всей форме и пропитала катушки, долил, где надо, и накрыл вторым кружком стеклоткани. Сверху положил второй лист вощеной бумаги и прижал верхним основанием (куском ДСП). Главное, чтобы оба основания были строго плоскими. Утром разъединил форму и извлек красивый прозрачный статор толщиной 4мм.

Жаль, что для более мощного ветряка эпоксидка не годится, т.к. боится высокой температуры.

В ступицу вставил 2 подшипника, в них вал со шпонкой, на вал первый диск ротора с наклеенными и залитыми до половины эпоксидкой магнитами, потом распорную втулку толщиной 15мм. Толщина статора с залитыми катушками 4мм, толщина магнитов 5мм, итого 5+4+5=14мм. На дисках ротора оставлены бортики на краях по 0,5мм чтобы упирались магниты при центробежной силе (на всякий случай). Поэтому отнимем 1мм. Осталось 13мм. На зазоры остается по 1мм. Поэтому распорка 15мм. Потом статор (прозрачный диск с катушками), который крепится к ступице тремя медными 5 мм болтами, их видно на фото. После ставится второй диск ротора, который упирается в распорную втулку. Нужно остерегаться, чтобы палец не попал под магниты – очень больно защемляют. (Противоположные магниты на дисках должны иметь разную полярность, т.е. притягиваться.)

Зазоры между магнитами и статором регулируются медными гайками, размещенными на медных болтах по обе стороны ступицы.

На оставшуюся выступающую часть вала со шпонкой одевается пропеллер, который через шайбу (а если нужно то и втулку) и гровер прижимается гайкой к ротору. Гайку желательно закрыть обтекателем (я его так и не сделал).

Зато сделал крышу-козырек над ротором и статором, распилив алюминиевую кастрюльку так, чтобы захватить часть донышка и часть боковой стенки.

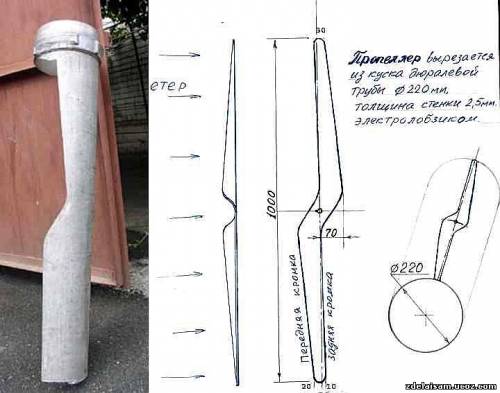

Пропеллер изготовил из метрового куска дюралевой поливной трубы диаметром 220 мм с толщиной стенки 2,5мм.

Просто на ней нарисовал двухлопастный пропеллер и выпилил электролобзиком. (Из этого же куска я еще выпилил три лопасти длиной по 1м для ветряка на автогенераторе, и еще как видите осталось). Переднюю кромку лопастей я заокруглил «на глаз» радиусом, равным половине толщины дюрали, а зднюю заострил с фаской приблизительно 1см на концах и до 3см к центру.

В центре пропеллера сначала просверлил отверстие 1мм сверлом для балансировки. Балансировать можно прямо на сверле, положив дрель на стол, или подвесить на нить к потолку. Балансировать нужно очень тщательно. Я отдельно балансировал диски ротора и отдельно пропеллер. Ведь обороты доходят до 1500 об/мин.

Так как магнитное залипание отсутствует, пропеллер весело вращается от малейшего ветерка, которого на земле даже не ощущаешь. При рабочем ветре развивает высокие обороты, у меня амперметр на 2А прямого включения, так он часто зашкаливает на 12 вольтовый старый автомобильный аккумулятор. Правда при этом начинает складываться и подниматься вверх хвост, т.е. срабатывает автоматическая защита от сильного ветра и чрезмерных оборотов.

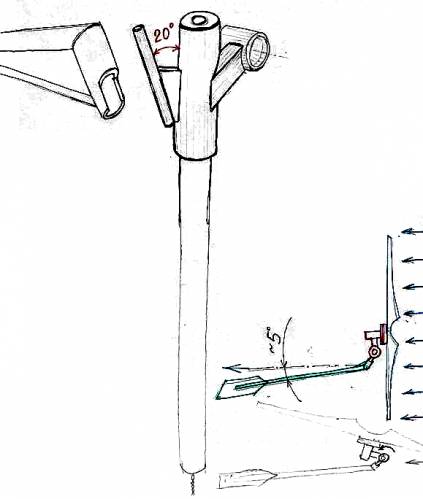

Защита выполнена на основе наклонной оси вращения хвоста.

Отклонение оси составляет 18-20 градусов от вертикали.

Отработал этот ветрячок у меня 3 месяца. Снял, разобрал – подшипники в порядке, статор тоже цел. Немного приржавели магниты в тех местах, где не попала краска. Кабель идет напрямую без токосъемника. Он у меня есть сделанный, но я передумал его ставить. Когда демонтировал малый ветрячек — он небыл перекручен. Так что я убедился — он не нужен, только лишние хлопоты. Выдавал он до 30 ватт мощности. Шум от пропеллера при закрытых окнах не слышен. А при открытых не сильно слышно, если здоровый сон, то не разбудит, тем более на фоне шумов самого ветра.

Ветрогенератор на постоянных магнитах своими руками.

Аксиальный 20-ти полюсной ветрогенератор

Ветрогенератор аксиального типа на основе готовой ступицы и трехфазного генератора, который содержит 15 катушек, намотанных проводом 0.7 мм по 70 витков. Ротор данного генератора имеет 20 пар магнитов размером 20 на 5 мм, а толщина статора равна 8 мм. В этой модели используется двухлопастной винт и система защиты от сильного ветра.

Материалы и агрегаты использованные для постройки данного ветрогенератора:

1) автомобильная ступица

2) эпоксидная смола

3) металлические уголки

4) магниты размером 20 на 5 мм в количестве 40 штук

5) труба 20

6) суперклей

7) вазелин

8) ступица от прицепа «зубренок»

9) фанера

10) ламинат 8 мм

11) провод толщиной 0.7 мм

Рассмотрим более подробно основные этапы постройки и особенности конструкции данной модели ветрогенератора.

Для начала автор занялся намоткой катушек для статора. Чтобы облегчить данный процесс автор изготовил специальное приспособление:

Для его изготовления автор использовал трубу диаметром 20 мм, таким образом она как раз подходит под размеры магнитов. Автор решил изготовить катушки толщиной 7 мм.

Еще одно изображение самодельного станка для намотки катушек:

Автор отмечает, что благодаря данному станку, собранному из подручных материалов, намотка катушек прошла без особых трудностей. Главное мотать катушки виток к витку давая несильную натяжку для того, чтобы витки плотнее прижимались друг к другу.

Итак, автор приступил к изготовлению катушек для генератора. Для того, чтобы катушки не развалились после намотки автор промазывал их клеем для пластика, а так же дополнительно обернул оконным скотчем. Для намотки катушек автор использовал провод толщиной 0.7 мм по 70 витков на каждую катушку. Хотя после конечной сборки автор решил, что нужно было делать по 90 витков, это позволило бы выиграть по напряжению.

Далее была изготовлена форма для заливки статора. Автор решил сделать форму на подложке из фанеры. Для этого на фанеру была нанесена разметка, которая позволит более точно разместить катушки. Средняя часть формы сделана из ламината толщиной 8 мм. Для того, чтобы эпоксидная смола не приставала к форме, автор смазал ее вазелином, это позволит затем легко извлечь статор из заготовки после затвердевания эпоксидной смолы.

Для проводов были сделаны специальные канавки при помощи болгарки.

При заливке статора автор использовал стеклосетку, чтобы увеличить прочность статора. Уложив стеклосетку с каждой стороны статора, автор через заранее просверленные отверстия притянул крышку и оставил статор остывать.

Катушки статора были соединены пофазно, все шесть проводов от фаз были выведены по канавкам наружу, после чего провода были замазаны пластилином для того, чтобы смола не вытекала. В последствии автор соединил фазы звездой.

На следующий день статор был извлечен из формы, и автор слегка обработал края для ровности. Магниты на дисках автор так же решил залить эпоксидной смолой для большей надежности.

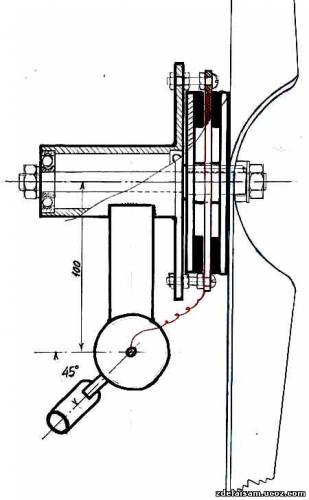

На фотографиях ниже можно рассмотреть, как была выполнена поворотная ось ветрогенератора:

Основой для изготовления поворотной оси послужила автомобильная ступица. Для того, чтобы защитить будущий ветрогенератор от слишком сильного ветра автор использовал стандартную конструкцию увода от ветра путем складывания хвоста. Важно заметить, что ветроголовку необходимо вынести минимум на 100 мм, иначе защита от ветра не будет работать так как ось генератора будет расположена слишком близко к поворотной оси.

Так же к конструкции был приварен штырь под углом в 20 градусов и на 45 градусов относительно винта, на этот штырь одевается хвост ветрогенератора.

Рассмотрим конструкцию ступицы генератора.

За основу самого генератора была взята ступица от прицепа «Зубренок». Автор использовал неодимовые магниты размером 20х5 мм. На каждый диск ушло по 20 магнитов. Ступица была закручена через пластину, на которую прикреплены уголки. Статор генератора будет держаться на шпильках.

Далее автор приступил к изготовлению дисков с магнитами.

Магниты были прикреплены на диски при помощи суперклея. Для того, чтобы сделать все максимально точно автор изготовил шаблон из картона. Так же важно заметить, что магниты должны клеиться с чередованием полюсов, таким образом, чтобы на генераторе диски с магнитами притягивались.

Ниже можно рассмотреть, как именно был закреплен хвост ветрогенератора, который будет защищать его от сильного ветра:

На фотографии ветроголовка была размещена слишком близко к поворотной оси ветрогенератора, что в последующем было выявлено на испытаниях и устранено. Однако само крепление хвоста и углы наклона верные. После доведения конструкции до ума, она отлично себя проявила: при усилении ветра винт отворачивается, а хвост складывается и поднимается вверх.

Автор решил сделать для начала двухлопастной вариант винта для своего генератора. Лопасти были изготовлены из ПВХ трубы. Так же был сооружен кожух, который будет закрывать генератор от дождя.

Затем генератор был собран и покрашен. После покраски автор решил испытать работу генератора. От руки удалось раскрутить генератор до 30 вольт с силой тока кз 4.5 А.

Данный генератора работает на 3 светодиодные ленты по 25 ватт каждая, но в будущем автор планирует более серьезно подойти к расчету винта для генератора и подключить аккумулятор.

статья взята с сети интернет: http://usamodelkina.ru/

Следите за новостями!

Как сделать аксиальный ветрогенератор

Эта статья посвящена созданию аксиального ветрогенератора на неодимовых магнитах со статорами без металла. Ветряки подобной конструкции стали особенно популярны из-за растущей доступности неодимовых магнитов.

Материалы и инструменты использованные для постройки ветряка этой модели:

1) ступица от автомобиля с тормозными дисками.

2) дрель с металлической щеткой.

3) 20 неодимовых магнитов размером 25 на 8 мм.

4) эпоксидная смола

5) мастика

6) труба ПВХ 160 мм диаметром

7) ручная лебедка

8) труба металлическая длинной 6 метров

Рассмотрим основные этапы постройки ветряка.

За основу генератора была взята ступица автомобиля с тормозным диском. Так как основная деталь заводского производства, то это послужит гарантом качества и надежности. Ступица была полностью разобрана, подшипники находящиеся в ней были проверены на целостность и смазаны. Так как ступица была снята со старого автомобиля, то ржавчину пришлось зачистить с помощью щетки, которую автор насадил на дрель.

Ниже предоставлена фотография ступицы.

Затем автор приступил к установке магнитов на диски ротора. Было использовано 20 магнитов. Причем важно заметить, что для однофазного генератора количество задействованных магнитов равно количеству полюсов, для двухфазного соотношение будет три к двум или четыре полюса к трем катушкам. Магниты следует крепить на диски с чередованием полюсов. Для соблюдения точности необходимо сделать шаблон размещения на бумаге, либо начертить линии секторов прямо на самом диске.

Так же следует разметить магниты по полюсам маркером. Определить полюса можно поднося поочередно магниты к одной стороне проверяющего магнита, если притягивается — плюс, отталкивается- минус, главное, чтобы полюса при установке на диск чередовались. Это необходимо потому что магниты на дисках должны притягиваться друг к другу, а это будет происходить, только если магниты стоящие напротив друг друга будут разной полярности.

Магниты были приклеены на диски при помощи эпоксидной смолы. Чтобы смола не растекалась за границы диска автор сделал бордюры по краям при помощи мастики, то же самое можно сделать при помощи скотча, просто обмотав колесо по кругу.

Рассмотрим основные отличия конструкции однофазного и трехфазного генераторов.

Однофазный генератор будет давать вибрацию при нагрузках, что будет отражаться на мощности самого генератора. Трехфазная конструкция лишена подобного недостатка благодаря чему, мощность постоянна в любой момент времени. Это происходит потому, что фазы компенсируют потерю тока друг в друге. По скромным расчетам автора трехфазная конструкция превосходит однофазную на целых 50 процентов. К тому же из-за отсутствия вибраций мачта не будет дополнительно раскачиваться,следовательно не будет дополнительного шума при работе ротора.

При расчете зарядки 12-ого аккумулятора, которая будет начинаться на 100-150 оборотах в минуту, автор сделал по 1000-1200 витков в катушках. При намотке катушек автор использовал максимально допустимую толщину проволоки, чтобы избежать сопротивления.

Для наматывания проволоки на катушки автор соорудил самодельный станок, фотографии которого представлены ниже.

Лучше использовать катушки эллипсоидной формы, что позволит большей плотности магнитных полей их пересекать. Внутреннее отверстие катушки стоит делать по диаметру магнита либо больше него. В случае, если делать их меньше, то лобовые части практически не участвуют в выработке электроэнергии, а служат проводниками.

Толщина самого статора должна равняться толщине магнитов, которые задействованы в установке.

Форму для статора можно сделать из фанеры, хотя автор решил этот вопрос иначе. Был нарисован шаблон на бумаге, а затем сделаны борта при помощи мастики. Так же для прочности была использована стеклоткань. Для того, чтобы эпоксидная смола не прилипла к форме, ее необходимо смазать воском или вазелином, или можно использовать скотч, пленку, которую в последствии можно будет отодрать от готовой формы.

Перед заливкой катушки необходимо точно закрепить, а их концы вывести за пределы формы, чтобы затем соединить провода звездой или треугольником.

После того, как основная часть генератора была собрана, автор измерил протестировал его работу. При ручном вращении генератор вырабатывает напряжение в 40 вольт и силу тока в 10 ампер.

Затем автор изготовил мачту для генератора высотой в 6 метров. В будущем планируется увеличить высоту мачты за счет использования более толстой трубы минимум вдвое. Чтобы мачта была неподвижна основание было залито бетоном. Для опускания и поднимания мачты было сделано металлическое крепление. Это необходимо, чтобы иметь доступ к винту на земле, так как заниматься ремонтными работами на высоте не особенно удобно.

Для поднятия мачты используется ручная лебедка.

Сам винт для генератора был сделан из трубы ПВХ диаметром 160 мм.

После установки и испытаний генератора в стандартных условиях автор сделал следующие наблюдения: мощность генератора доходит до 300 ватт при ветре в 8 метров в секунду. В последующем увеличил мощность генератора за счет металлических сердечников установленных в катушки. Винт стартует уже при двух метрах в секунду.

Дальше автор приступил к совершенствованию конструкции в целях увеличения мощности генератора. Были набраны магнитопроводы из пластин, которые в последствии были установлены в конструкцию. Из-за их установки появился эффект залипания, но не очень сильный. Старт работы винта происходит при скорости ветра около двух метров в секунду.

Таким образом установка металлических сердечников увеличила мощность генератора до 500 ватт при ветре в 8 метров в секунду.

Для защиты от сильных ветров была использована классическая схема увода винта складывающимся хвостом.

В среднем генератор способен вырабатывать до 150 ватт энергии в час, которая идет на зарядку аккумуляторов.

Источник

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.сборка статора, крыльчатки и выбор количества фаз генератора

Самодельный ветряк

Приобретение ветрогенератора — дорогостоящая и не всегда полностью эффективная затея. Образцы ветряков, имеющиеся в продаже, имеют ограниченный срок службы, низкую ремонтопригодность и высокую цену. Покупка такого комплекта не по карману многим потенциальным пользователям. Выходом из положения становится самостоятельное изготовление ветрогенератора, обходящееся гораздо дешевле и позволяющее получить устройство с высокой эффективностью и производительностью.

Самодельный ветряк имеет высокую ремонтопригодность и, как следствие, длительный срок службы. Зачастую конструкцию по ходу эксплуатации модернизируют, улучшают и доводят до максимально возможных параметров, чего нельзя сделать с заводскими комплектами.

Тихоходные ветрогенераторы

Наиболее привлекательными конструкциями ветряков для большинства регионов России являются образцы, дающие высокие показатели на слабых и средних ветрах — тихоходные ветряки. Для них характерна возможность начинать вращение при низких скоростях потока, выдавая достаточное напряжение для питания приборов потребления.

Выработка энергии на таких устройствах производится генераторами, адаптированными к работе с ветряками. Специфика конструкции таких генераторов состоит в высокой чувствительности, поскольку устройство изначально рассчитывается на работу с низкими скоростями вращения.

Для того, чтобы обеспечить заданный режим работы, необходимо обмотку возбуждения исключить из конструкции, заменив ее постоянными магнитами. В результате отпадет необходимость подачи напряжения для образования электромагнитов, индукция станет более стабильной, независимой от источника питания на обмотке ротора. Кроме того, отпадет надобность в щеточном узле, подающем питание на обмотку возбуждения.

Изготовление ротора на постоянных магнитах

Конструкция генератора на постоянных магнитах в каком-то смысле проще, чем с электромагнитным возбуждением. Создание такого устройства может выполняться как на базе готового генератора, так и при помощи подручных материалов.

Модификация автомобильного генератора

Создание ротора на постоянных магнитах требует достаточно серьезного вмешательства в конструкцию. Необходимо уменьшить диаметр на толщину магнитов плюс толщину стальной гильзы, которая одевается на ротор для образования сплошного магнитного потока и одновременно служит посадочной площадкой под магниты. Некоторые специалисты обходятся без гильзы, устанавливая магниты прямо на ротор с уменьшенным диаметром и фиксируя на эпоксидку.

Процесс изготовления требует участия производственного оборудования. В токарный станок зажимается ротор и аккуратно снимается слой с таким расчетом, чтобы установленные магниты вращались с минимальным зазором, но вполне свободно. Установка магнитов производится на пластины ротора с чередованием полюсности.

Наибольшего эффекта удается добиться при установке относительно небольших по размерам магнитов, расположенных рядами в продольном направлении. Достигается ровный и мощный магнитный поток, воздействующий на силовые обмотки статора с равномерной плотностью во всех точках.

Изготовление ротора из ступицы и тормозного диска

Рассмотренный способ относится к готовым генераторам, нуждающимся в небольших изменениях конструкции. К таким устройствам относятся автомобильные генераторы, часто применяющиеся самодеятельными конструкторами в качестве базового устройства. Зачастую генераторы собирают полностью самостоятельно, не имея готового устройства.

В таких случаях действуют несколько иначе. За основу берется автомобильная ступица с тормозным диском. Она качественно отбалансирована, прочна и приспособлена к нагрузкам определенного рода. Кроме того, размер ступицы позволяет разместить по окружности большое число магнитов, позволяя получить трехфазное напряжение.

Магниты с чередованием полюсности размещают на равноудаленном от центра расстоянии. Очевидно, что наибольшее число можно установить, если приклеивать их как можно ближе к наружному краю. Наиболее точным показателем станет размер магнитов, который определит возможность размещения на определенном расстоянии. Число магнитов должно быть четным, чтобы не сбивался ритм чередования полюсов при вращении.

Наклейка магнитов на ступицу производится при помощи любого клея, оптимальным вариантом считается эпоксидная смола, которой заливают магниты полностью. Это защищает их от воздействия влаги или от механических воздействий. Перед заливкой по краю ступицы рекомендуется сделать бортик из пластилина, не позволяющий эпоксидке стекать со ступицы вниз.

Конструкция генератора на автомобильной ступице наиболее удобна при изготовлении вертикального ветряка. Примечательно, что подобную схему можно использовать и без ступицы, на диске, вырезанном из обычной фанеры. Такая конструкция намного легче, позволяет выбирать удобный размер, что делает возможным создание чувствительного и производительного устройства.

Ветряк с аксиальным генератором на неодимовых магнитах

Наиболее сильными магнитами, обладающими оптимальными параметрами для использования в конструкции генератора, являются неодимовые магниты. Они несколько дороже обычных, но превосходят их многократно и дают возможность создать мощное устройство при относительно компактном размере.

Принципиального отличия в конструкции не имеется. Неодимовые магниты изготавливаются в различных формфакторах, позволяющих выбрать наиболее удобный для себя вариант — тонкие продолговатые брусочки, форма таблетки, цилиндры и т.д. если используется металлический ротор, то приклеивать магниты необязательно, они сами по себе с усилием прикрепляются к основанию. Остается лишь залить их эпоксидкой для защиты от коррозии.

Приобрести такие магниты проще всего через Интернет, заодно можно сразу же выбрать самую удобную форму.

Изготовление статора

Статор — это неподвижная часть генератора, несущая силовую обмотку, индуцирующую электрический ток. В зависимости от типа конструкции, статор может быть использован от готового устройства (например, от автомобильного генератора), или изготовлен с нуля самостоятельно. Техника изготовления в каждом случае своя, но принцип остается общий — по окружности, охватывающей вращающийся ротор, располагаются катушки, вырабатывающие переменный ток.

При модификации автомобильного генератора иногда силовые обмотки не трогают, предпочитая изменить конструкцию ротора и на этом остановиться. Чаще всего причиной тому является слабая техническая или теоретическая подготовка, когда мастер имеет весьма смутное представление, как именно подобные вещи делаются. Рассмотрим вопрос внимательнее:

Выбор количества фаз

Многие мастера пытаются облегчить себе задачу, делая генератор на одну фазу. В данном случае простота весьма сомнительная, так как экономия усилий получается только на стадии намотки катушек. Зато при эксплуатации получается неприятный эффект — амплитуда напряжения имеет классический вид, отчего выпрямленный ток имеет пульсирующую структуру.

Скачки противопоказаны аккумуляторам, создают отрицательное воздействие на все узлы комплекса и способствуют быстрому выходу из строя. Появляется вибрация, которая может стать причиной жалоб соседей, источником неприятных ощущений для людей или животных.

Трехфазная конструкция, напротив, имеет более мягкую огибающую, в выпрямленном состоянии ток практически не имеет каких-либо отклонений. Мощность устройства имеет стабильное значение, сохраняется в рабочем состоянии механическая и электрическая часть агрегата.

Выбор между трех- и однофазным устройством однозначно следует делать в сторону трехфазной конструкции. Количество намотанных катушек возрастает, но число витков не настолько велико, чтобы отказываться от более качественного результата из-за призрачной экономии времени.

Модификация статора автогенератора

Автомобильный генератор имеет готовые силовые катушки, плотно уложенные в каналах статора. Для получения качественного результата требуется изменить чувствительность статора, поскольку номинальная частота вращения автомобильного двигателя находится в пределах 2000-3000 об/мин, а на пике может подниматься до 5000-6000 об/мин. Таких параметров ветряк выдать не в состоянии, а использование повышающей передачи значительно снизит мощность крыльчатки.

Решением вопроса становится увеличение количества витков, для чего старые обмотки демонтируются, а на их место наматываются новые, с большим числом витков из более тонкого провода. При этом, нельзя использовать слишком тонкий провод, так как с возрастанием числа витков растет и сопротивление, делающее генератор менее производительным. Необходимо соблюдать «золотую середину», увеличивая количество аккуратно, без излишнего рвения.

Важно! Подобная операция требует расчета, но на практике чаще всего поступают проще — наматывают столько витков, сколько способна вместить конструкция статора. Результат обычно достигается положительный, поскольку слишком большое число витков вместить не получится.

Изготовление статора аксиального типа

Такая конструкция подойдет для генератора аксиального типа, ротор которого создан из ступицы и тормозного диска от автомобильного колеса. Статор имеет форму плоского диска, по окружности которого расположены силовые обмотки. Они должны быть намотаны из достаточно толстого провода, чтобы число витков было достаточным, но и сопротивление не снижало эффективность конструкции. Количество катушек кратно трем, чтобы на каждую фазу приходилось одинаковое количество.

Соединяются они между собой звездой, для каждой фазы соединяются 1, 4, 7, 10 и т.д. При намотке однофазного статора каждая катушка мотается в противоположном направлении — первая по часовой стрелке, вторая — против, затем опять по часовой и т.д. соединяются они последовательно.

Готовый статор устанавливается соосно с ротором. Зазор между катушками и неодимовыми магнитами должен быть минимальным, но ход ротора свободный, без соприкосновения с катушками.

Для защиты от влаги, пыли или прочих воздействий катушки обычно заливают эпоксидной смолой. Для этого предварительно делается по внешнему краю диска статора бортик из пластилина высотой, немного превышающей слой заливки.

Сборка крыльчатки

Крыльчатка должна обеспечивать максимальную чувствительность. Перед тем, как начать создание ветряка, следует подробно изучить метеорологическую обстановку в регионе, направление и скорость преобладающих ветров, частоту и силу шквалистых порывов, возможность ураганов. Эта информация поможет выбрать наиболее подходящую конструкцию ветряка (вертикальный или горизонтальный, размер, количество лопастей и т.п.).

Создание крыльчатки производится из подручного материала на основании параметров генератора. Размер лопастей должен обеспечивать начало вращения при невысоких скоростях потока, но не создавать чрезмерно большой преграды. Это снизит риск падения мачты при сильном порыве или шквале.

Регионы с нестабильными и часто меняющимися ветрами (каких большинство в России) больше подходят для эксплуатации вертикальных конструкций. Горизонтальные ветряки считаются более эффективными, но нуждаются в установке на высокие мачты, что создает проблемы при обслуживании.

Рабочее колесо ветрогенератора должно быть качественно отбалансировано и прочно соединено. Установка комплекта на крышу дома запрещается, особенно, если в нем проживает несколько семей. Рекомендуется выбирать открытое место на возвышении неподалеку от дома, чтобы длина кабеля не создавала большого сопротивления. Поблизости не должно быть преград, высоких деревьев или зданий, заслоняющих прямой поток ветра.

Рекомендуемые товары

Самодельный ветряк с аксиальным генератором на неодимовых магнитах

Живу я в маленьком городке Харьковской обл. частный дом, небольшой участок.

Сам я, как говорит сосед, ходячий генератор идей, так как практически всё в своем

хозяйстве сделано своими руками. Ветер хоть и небольшой, но практически постоянно дует, и тем самым соблазняет использовать свою энергию.

После нескольких неудачных попыток с тракторным самовозбуждающимся генератором идея создания ветрогенератора засела в мозгу еще сильнее.

Начал искать и после двух месяцев поисков в интернете, множества скачанных файлов, прочтенных форумов и советов я окончательно определился с постройкой ветрогенератора.

За основу была взята конструкция Бурлака Виктора Афанасьевича с небольшими конструктивными изменениями.

Основной задачей была постройка ветрогенератора своими руками из того материала, который есть, с минимумом затрат. Поэтому каждый, кто попытается сделать подобную конструкцию должен исходить из того материала, который у него есть, главное желание и понять принцип работы.

Для изготовления ротора использовал листовой кусок метала толщиной 20 мм. (что было) с которого по моим чертежам кум выточил и разметил на 12 частей два диска диаметром 150 мм. и еще один диск под винт который разметил на 6 частей диаметром 170 мм.

Генератор будет на неодимовых магнитах

Купил через Интернет 24 шт. дисковых неодимовых магнита размером 25х8 мм, которые приклеил к дискам, (очень выручила разметка). Осторожно, не подставляете пальцы, неодимовые магниты очень мощные! (Возможно применение в данной схеме магнитных секторов дало бы лучшие результаты. Примечание администрации.)

Перед тем как приклеить неодимовые магниты к стальному диску маркером нанесите на них обозначение полярности, это очень поможет вам избежать ошибок при установке. После размещения неодимовых магнитов (12 шт. на диск и чередуйте полярность), до половины залил их эпоксидной смолой.

Кликните по картинке что бы посмотреть в полном размере.

Для изготовления статора использовал эмаль-провод ПЭТ-155 диаметром 0,95 мм (купил на частном предприятии Хармедь). Намотал 12 катушек по 55 витков каждая, толщина обмоток получилась 7 мм. Для намотки изготовил несложный разборный каркас. Намотку катушек делал на самодельном намоточном станке (делал ещё во времена застоя).

Затем разместил 12 катушек по шаблону и зафиксировал их положение изолентой на тканевой основе. Выводы катушек распаял последовательно начало с началом, конец с концом. Я использовал 1-фазную схему включения.

Для изготовления формы под заливку катушек эпоксидной смолой склеил две прямоугольные заготовки 4-х мм фанеры. После высыхания получилась прочная 8 мм заготовка. С помощью сверлильного станка и приспособления (балерина) вырезал в фанере отверстие диаметром 200 мм, а из вырезанного диска вырезал центральный диск диаметром 60 мм. Заранее заготовленные ДСП заготовки прямоугольной формы обтянул плёнкой и по краях закрепил сти